Лекция 15.pptx

- Количество слайдов: 16

Лекция № 15 РАЗЪЕМНЫЕ СОЕДИНЕНИЯ ДЛЯ ПЕРЕДАЧИ КРУТЯЩЕГО МОМЕНТА

Лекция № 15 РАЗЪЕМНЫЕ СОЕДИНЕНИЯ ДЛЯ ПЕРЕДАЧИ КРУТЯЩЕГО МОМЕНТА

Введение Существует большая группа разъемных соединений, в которых разъем осуществляется не с помощью резьбы, а посредством особых конструктив ных условий сборки. К этой группе следует отнести в первую очередь шпо ночные, штифтовые и шлицевые соединения.

Введение Существует большая группа разъемных соединений, в которых разъем осуществляется не с помощью резьбы, а посредством особых конструктив ных условий сборки. К этой группе следует отнести в первую очередь шпо ночные, штифтовые и шлицевые соединения.

Шпонка это деталь, устанавливаемая в пазах двух соприкасающихся деталей и препятствующая относительному повороту или сдвигу этих дета лей. Шпоночные соединения предназначены для передачи крутящего мо мента от вала к сидящим на нем деталям и наоборот.

Шпонка это деталь, устанавливаемая в пазах двух соприкасающихся деталей и препятствующая относительному повороту или сдвигу этих дета лей. Шпоночные соединения предназначены для передачи крутящего мо мента от вала к сидящим на нем деталям и наоборот.

Достоинства и недостатки Достоинства шпоночного соединения - конструктивная простота и сравнительная легкость сборки и разборки. Недостатки шпоночного соединения: 1. Ослабление вала. 2. Необходимость применения длинных ступиц. 3. Технологическая сложность обеспечения необходимой точности, ко торая заключается в соблюдении двух технологических параметров: а) симметрия плоскости шпоночных пазов относительно плоскости вала; б) отсутствие перекоса шпонки на валу. 4. При любом способе сборки шпоночного соединения заметно возрас тает торцевое биение сидящей на валу детали, особенно заметное при корот ких ступицах.

Достоинства и недостатки Достоинства шпоночного соединения - конструктивная простота и сравнительная легкость сборки и разборки. Недостатки шпоночного соединения: 1. Ослабление вала. 2. Необходимость применения длинных ступиц. 3. Технологическая сложность обеспечения необходимой точности, ко торая заключается в соблюдении двух технологических параметров: а) симметрия плоскости шпоночных пазов относительно плоскости вала; б) отсутствие перекоса шпонки на валу. 4. При любом способе сборки шпоночного соединения заметно возрас тает торцевое биение сидящей на валу детали, особенно заметное при корот ких ступицах.

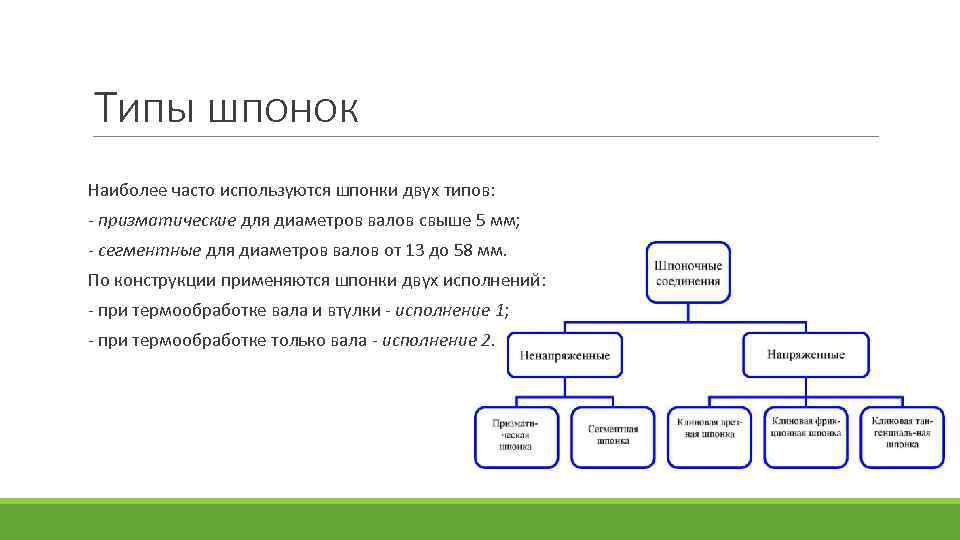

Типы шпонок Наиболее часто используются шпонки двух типов: - призматические для диаметров валов свыше 5 мм; - сегментные для диаметров валов от 13 до 58 мм. По конструкции применяются шпонки двух исполнений: при термообработке вала и втулки исполнение 1; при термообработке только вала исполнение 2.

Типы шпонок Наиболее часто используются шпонки двух типов: - призматические для диаметров валов свыше 5 мм; - сегментные для диаметров валов от 13 до 58 мм. По конструкции применяются шпонки двух исполнений: при термообработке вала и втулки исполнение 1; при термообработке только вала исполнение 2.

Клиновая врезная шпонка применяется в тихоходных передачах, хорошо воспринимает ударные и знакопеременные нагрузки. Работает широкими гранями, по боковым граням имеется зазор.

Клиновая врезная шпонка применяется в тихоходных передачах, хорошо воспринимает ударные и знакопеременные нагрузки. Работает широкими гранями, по боковым граням имеется зазор.

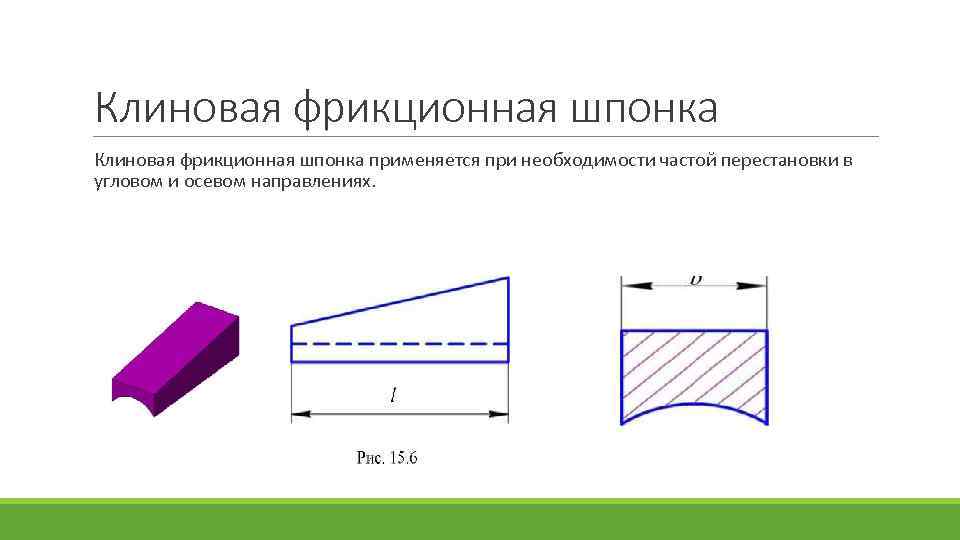

Клиновая фрикционная шпонка применяется при необходимости частой перестановки в угловом и осевом направлениях.

Клиновая фрикционная шпонка применяется при необходимости частой перестановки в угловом и осевом направлениях.

Клиновая тангенциальная шпонка представляет собой два клина с уклоном 1: 100 каждый. Размеры этих шпонок регламентированы ГОСТ 8796 68. Работают узкими гранями.

Клиновая тангенциальная шпонка представляет собой два клина с уклоном 1: 100 каждый. Размеры этих шпонок регламентированы ГОСТ 8796 68. Работают узкими гранями.

Шлицевые соединения образуются выступами зубьями на валу и соответствующими впадинами (пазами) в ступице. Рабочими поверхностями являются боковые стороны зубьев. Зубья вала фрезеруют по методу обкатки или накатывают в холодном состоянии профильными роликами по методу продольной накатки. Пазы изготовляют протягиванием.

Шлицевые соединения образуются выступами зубьями на валу и соответствующими впадинами (пазами) в ступице. Рабочими поверхностями являются боковые стороны зубьев. Зубья вала фрезеруют по методу обкатки или накатывают в холодном состоянии профильными роликами по методу продольной накатки. Пазы изготовляют протягиванием.

Достоинства шлицевых соединений по сравнению со шпоночными: 1. Обеспечивается лучшее центрирование соединяемых деталей и более точное направление при осевом перемещении. 2. Уменьшается число деталей соединения. Шлицевое соединение образуют две детали, шпоночное три четыре. 3. При одинаковых габаритах допускают передачу больших вращающих моментов за счет большей поверхности контакта. 4. Обеспечивается высокая надежность при динамических и реверсивных нагрузках вследствие равномерного распределения нагрузки по зубьям. 5. Вал зубьями ослабляется незначительно. Шлицевый вал можно рассчитывать на прочность так же, как гладкий, диаметр которого равен внутреннему диаметру зубчатого вала. 6. Уменьшается длина ступицы.

Достоинства шлицевых соединений по сравнению со шпоночными: 1. Обеспечивается лучшее центрирование соединяемых деталей и более точное направление при осевом перемещении. 2. Уменьшается число деталей соединения. Шлицевое соединение образуют две детали, шпоночное три четыре. 3. При одинаковых габаритах допускают передачу больших вращающих моментов за счет большей поверхности контакта. 4. Обеспечивается высокая надежность при динамических и реверсивных нагрузках вследствие равномерного распределения нагрузки по зубьям. 5. Вал зубьями ослабляется незначительно. Шлицевый вал можно рассчитывать на прочность так же, как гладкий, диаметр которого равен внутреннему диаметру зубчатого вала. 6. Уменьшается длина ступицы.

Штифтовые соединения используются в конструкциях: для передачи крутящего момента с одновременной фиксацией поло жения деталей по отношению друг к другу; для передачи сдвигающих сил и фиксации взаимного положения де талей при повторной сборке. В первом варианте обычно рекомендуются конические штифты , во втором варианте цилиндрические.

Штифтовые соединения используются в конструкциях: для передачи крутящего момента с одновременной фиксацией поло жения деталей по отношению друг к другу; для передачи сдвигающих сил и фиксации взаимного положения де талей при повторной сборке. В первом варианте обычно рекомендуются конические штифты , во втором варианте цилиндрические.

Обширная база данных стандартных соединительных элементов: а) диаметры и длины всех типов конических и цилиндрических штифтов; б) параметры (длина, высота и ширина) призматических и сегментных шпонок; в) размеры прямобочных и эвольвентных шлицев легкой, средней и тяжелой серий.

Обширная база данных стандартных соединительных элементов: а) диаметры и длины всех типов конических и цилиндрических штифтов; б) параметры (длина, высота и ширина) призматических и сегментных шпонок; в) размеры прямобочных и эвольвентных шлицев легкой, средней и тяжелой серий.

Проблемные ситуации, возникающие в процессе проектирования разъемных нерезьбовых соединений, можно разделить на две группы: а) проблемы конструктивного характера; б) проблемы, связанные с оценкой работоспособности соединения. Проблемы конструктивного характера проблемы определения места соединения в определенной конструкции, условий эксплуатации, его назначения и т. п.

Проблемные ситуации, возникающие в процессе проектирования разъемных нерезьбовых соединений, можно разделить на две группы: а) проблемы конструктивного характера; б) проблемы, связанные с оценкой работоспособности соединения. Проблемы конструктивного характера проблемы определения места соединения в определенной конструкции, условий эксплуатации, его назначения и т. п.

Проблемные ситуации

Проблемные ситуации

Проблема выбора термообработки Предусмотрено два варианта термообработки деталей соединения: а) термообработке подвергается только вал; б) термообработка применяется для вала и втулки насаживаемой дета ли. Второй вариант повышает нагрузочную способность по напряжениям смятия и частично снимает контактную перегрузку детали.

Проблема выбора термообработки Предусмотрено два варианта термообработки деталей соединения: а) термообработке подвергается только вал; б) термообработка применяется для вала и втулки насаживаемой дета ли. Второй вариант повышает нагрузочную способность по напряжениям смятия и частично снимает контактную перегрузку детали.

Для уменьшения процента недогруз ки следует: а) уменьшить длину ступицы детали; б) изменить серию шлицев, перейдя на более легкие условия работы и эксплуатации; в) при значительной недогрузке следует отказаться от шлицевого со единения и выбрать шпоночное соединение. Устранить перегрузку шлицевого со единения можно следующим образом: а) увеличить длину ступицы детали; б) изменить условия работы на более тяжелые путем замены серий шлицев.

Для уменьшения процента недогруз ки следует: а) уменьшить длину ступицы детали; б) изменить серию шлицев, перейдя на более легкие условия работы и эксплуатации; в) при значительной недогрузке следует отказаться от шлицевого со единения и выбрать шпоночное соединение. Устранить перегрузку шлицевого со единения можно следующим образом: а) увеличить длину ступицы детали; б) изменить условия работы на более тяжелые путем замены серий шлицев.