MAG-Lk15-16.ppt

- Количество слайдов: 34

Лекция 15. Методы контроля теплофизических и термохимических свойств Методы определения теплостойкости. 1. Теплостойкость по Вика ГОСТ 15088 -69 Метод распространяется на ненаполненные материалы, в первую очередь, на термопласты. Прибор Лазуркина - Александрова. S = 1± 0, 015 мм 2 – площадь сечения иглы; V подъема температуры 2 о/мин Образец: m ≤ 100 г, толщина образца 3, 0 – 6, 5 мм. За теплостойкость по Вика принимают температуру, при которой индентор погружается в материал на 1 мм (сжимает материал).

Лекция 15. Методы контроля теплофизических и термохимических свойств Методы определения теплостойкости. 1. Теплостойкость по Вика ГОСТ 15088 -69 Метод распространяется на ненаполненные материалы, в первую очередь, на термопласты. Прибор Лазуркина - Александрова. S = 1± 0, 015 мм 2 – площадь сечения иглы; V подъема температуры 2 о/мин Образец: m ≤ 100 г, толщина образца 3, 0 – 6, 5 мм. За теплостойкость по Вика принимают температуру, при которой индентор погружается в материал на 1 мм (сжимает материал).

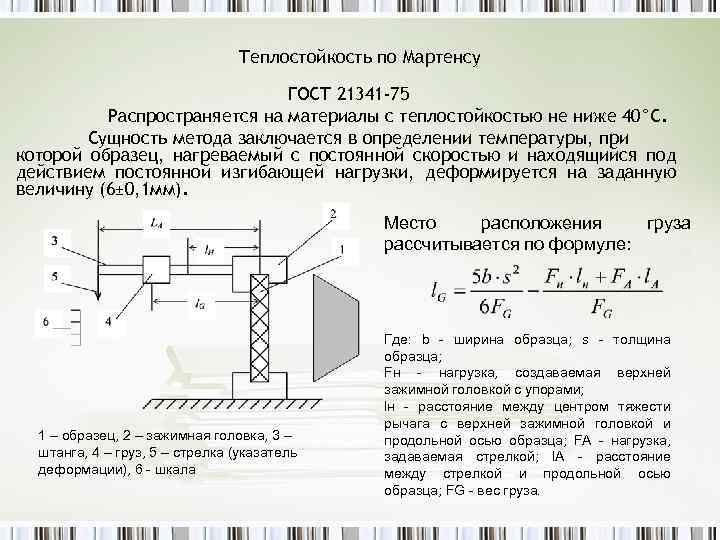

Теплостойкость по Мартенсу ГОСТ 21341 -75 Распространяется на материалы с теплостойкостью не ниже 40°С. Сущность метода заключается в определении температуры, при которой образец, нагреваемый с постоянной скоростью и находящийся под действием постоянной изгибающей нагрузки, деформируется на заданную величину (6± 0, 1 мм). Место расположения груза рассчитывается по формуле: 1 – образец, 2 – зажимная головка, 3 – штанга, 4 – груз, 5 – стрелка (указатель деформации), 6 шкала Где: b ширина образца; s толщина образца; Fн нагрузка, создаваемая верхней зажимной головкой с упорами; lн расстояние между центром тяжести рычага с верхней зажимной головкой и продольной осью образца; FA нагрузка, задаваемая стрелкой; l. A расстояние между стрелкой и продольной осью образца; FG вес груза.

Теплостойкость по Мартенсу ГОСТ 21341 -75 Распространяется на материалы с теплостойкостью не ниже 40°С. Сущность метода заключается в определении температуры, при которой образец, нагреваемый с постоянной скоростью и находящийся под действием постоянной изгибающей нагрузки, деформируется на заданную величину (6± 0, 1 мм). Место расположения груза рассчитывается по формуле: 1 – образец, 2 – зажимная головка, 3 – штанга, 4 – груз, 5 – стрелка (указатель деформации), 6 шкала Где: b ширина образца; s толщина образца; Fн нагрузка, создаваемая верхней зажимной головкой с упорами; lн расстояние между центром тяжести рычага с верхней зажимной головкой и продольной осью образца; FA нагрузка, задаваемая стрелкой; l. A расстояние между стрелкой и продольной осью образца; FG вес груза.

Метод определения температуры хрупкости при изгибе ГОСТ 16782 -83 Метод распространяется на материалы с Тхр < 20 °C. Метод основан на изгибе консольно-закрепленного образца на угол 90° вокруг оправки заданного радиуса при заданной скорости испытания в газообразной или жидкой среде с известной температурой. За Тхр принимают температуру, при которой разрушается 50% образцов при заданных условиях испытания. Образцы: полоски l = 20± 0, 25, b = 2, 5± 0, 05, δ = 1, 6± 0, 1 Образцы с надрезом и без: Гост 16783 71 1 – образец, 2 – пуансон; 3 – оправка.

Метод определения температуры хрупкости при изгибе ГОСТ 16782 -83 Метод распространяется на материалы с Тхр < 20 °C. Метод основан на изгибе консольно-закрепленного образца на угол 90° вокруг оправки заданного радиуса при заданной скорости испытания в газообразной или жидкой среде с известной температурой. За Тхр принимают температуру, при которой разрушается 50% образцов при заданных условиях испытания. Образцы: полоски l = 20± 0, 25, b = 2, 5± 0, 05, δ = 1, 6± 0, 1 Образцы с надрезом и без: Гост 16783 71 1 – образец, 2 – пуансон; 3 – оправка.

В случае воздушной среды образец в термокамере выдерживают 20 мин. В случае жидкой среды (метанол + углекислота) – 3 мин. Испытывают 100 образцов. 10 образцов на температуру Тхр: Где: t΄ наивысшее значение температуры, при которой разрушаются все образцы; Δt выбранный постоянный температурный интервал; Σn сумма разрушившихся образцов при всех значениях температуры, начиная от температуры, при которой не разрушился ни один образец до t΄ включительно. Тхр определяют, округляя до ближайшего целого числа. График для расчета температуры хрупкости.

В случае воздушной среды образец в термокамере выдерживают 20 мин. В случае жидкой среды (метанол + углекислота) – 3 мин. Испытывают 100 образцов. 10 образцов на температуру Тхр: Где: t΄ наивысшее значение температуры, при которой разрушаются все образцы; Δt выбранный постоянный температурный интервал; Σn сумма разрушившихся образцов при всех значениях температуры, начиная от температуры, при которой не разрушился ни один образец до t΄ включительно. Тхр определяют, округляя до ближайшего целого числа. График для расчета температуры хрупкости.

Методы определения температуры плавления ГОСТ 21553 76 ØПоляризационно оптический анализ (ПОА) ØДифференциально термический анализ (ДТА) ØВизуальный метод 1. Поляризационно оптический анализ (ПОА) Сущность метода заключается в измерении температуры, при которой исчезает двойное лучепреломление от образца полимера, нагреваемого с регулируемой скоростью на предметном столике поляризационно-оптического микроскопа. Образец: навеска 2÷ 10 мг. Материал засыпают между двумя стеклами и помещают в термошкаф. Стекла сжимают, полимер растекается между ними. Образец медленно охлаждают со скоростью 1 -2°/мин до температуры Тохл = 1, 12 х Тпл – 70 0 С. В результате образуется полимерная пленка между стеклами. Образец помещают на предметный столик поляризационного микроскопа и поворачивают поляризатор, таким образом, чтобы образец был светлым, а окружающее поле – темным. Далее нагревают образец до тех пор, пока поле образца тоже не станет темным, что связано с разрушением кристаллов и аморфизацией полимера. Эту температуру принимают за Тпл. 2. Дифференциально термический анализ (ДТА) – был раньше

Методы определения температуры плавления ГОСТ 21553 76 ØПоляризационно оптический анализ (ПОА) ØДифференциально термический анализ (ДТА) ØВизуальный метод 1. Поляризационно оптический анализ (ПОА) Сущность метода заключается в измерении температуры, при которой исчезает двойное лучепреломление от образца полимера, нагреваемого с регулируемой скоростью на предметном столике поляризационно-оптического микроскопа. Образец: навеска 2÷ 10 мг. Материал засыпают между двумя стеклами и помещают в термошкаф. Стекла сжимают, полимер растекается между ними. Образец медленно охлаждают со скоростью 1 -2°/мин до температуры Тохл = 1, 12 х Тпл – 70 0 С. В результате образуется полимерная пленка между стеклами. Образец помещают на предметный столик поляризационного микроскопа и поворачивают поляризатор, таким образом, чтобы образец был светлым, а окружающее поле – темным. Далее нагревают образец до тех пор, пока поле образца тоже не станет темным, что связано с разрушением кристаллов и аморфизацией полимера. Эту температуру принимают за Тпл. 2. Дифференциально термический анализ (ДТА) – был раньше

Визуальный Измеряется температура, при которой визуально изменяется прозрачность (отражающая способность) образца, помещенного в стеклянный капилляр. Образец нагревается со скоростью 20 С. 1 – образец; 2 –капилляр; 3 – нагреваемая ячейка; 4 – наблюдатель; 5 –лампа; 6 – ячейка с прозрачным стеклом 7 – регулятор температуры.

Визуальный Измеряется температура, при которой визуально изменяется прозрачность (отражающая способность) образца, помещенного в стеклянный капилляр. Образец нагревается со скоростью 20 С. 1 – образец; 2 –капилляр; 3 – нагреваемая ячейка; 4 – наблюдатель; 5 –лампа; 6 – ячейка с прозрачным стеклом 7 – регулятор температуры.

Методы определения огнестойкости полимеров 1. Метод определения воспламеняемости ГОСТ 21207 -81 Метод предназначен для сравнительной оценки относительной способности полимеров воспламеняться под действием источника зажигания. Сущность метода заключается в определении длины обуглившейся части образца и времени горения в результате воздействия пламени газовой горелки в течение 60 с. Ограничение: стандарт не распространяется на полимеры, образцы из которых сгорают менее чем через 60 с или коробятся и становятся недосягаемыми для пламени. Образцы: 100 х10 ÷ 5, δ = 3 ÷ 5. Площадь поперечного сечения 40÷ 50 мм 2. Газ: пропан – бутан. Горелку выключают через 60 с после поджога образца и одновременно включают секундомер для определения времени горения. Рассчитывают длину обуглившейся части: Где: n число образцов (не менее 5); l наименьшее расстояние между меткой (80 мм) и обуглившейся частью образца. 1 – образец; 2 – горелка; 3 – пламя. Время горения определяют как среднеарифметическое времени горения не менее 5 образцов.

Методы определения огнестойкости полимеров 1. Метод определения воспламеняемости ГОСТ 21207 -81 Метод предназначен для сравнительной оценки относительной способности полимеров воспламеняться под действием источника зажигания. Сущность метода заключается в определении длины обуглившейся части образца и времени горения в результате воздействия пламени газовой горелки в течение 60 с. Ограничение: стандарт не распространяется на полимеры, образцы из которых сгорают менее чем через 60 с или коробятся и становятся недосягаемыми для пламени. Образцы: 100 х10 ÷ 5, δ = 3 ÷ 5. Площадь поперечного сечения 40÷ 50 мм 2. Газ: пропан – бутан. Горелку выключают через 60 с после поджога образца и одновременно включают секундомер для определения времени горения. Рассчитывают длину обуглившейся части: Где: n число образцов (не менее 5); l наименьшее расстояние между меткой (80 мм) и обуглившейся частью образца. 1 – образец; 2 – горелка; 3 – пламя. Время горения определяют как среднеарифметическое времени горения не менее 5 образцов.

Метод определения стойкости к горению ГОСТ 28157 -89 Ограничение: не распространяется на полимеры, которые коробятся или подвергаются усадке (усаживаются). Не используется для оценки пожарной опасности полимеров. Образцы: l = 125± 5, b = 10 ÷ 13, δ = 1 ÷ 13 В испытании используется 2 схемы: ØА – горизонтальная; ØБ – вертикальная. Б А Схема А: Пламя подносят на 30 с и удаляют горелку при достижении пламенем 25 мм. Замеряют время горения между метками (25 и 75). Если пламя тухнет, фиксируют оставшуюся длину образца l. Зная длину и время, рассчитывают скорость горения: L длина сгоревшей части = 75 l. Скорость горения должна быть < 40 мм/мин для образцов δ > 3 мм и < 75 мм/мин для образцов δ < 3 мм; Если пламя тухнет, то образец начинают испытывать по схеме Б.

Метод определения стойкости к горению ГОСТ 28157 -89 Ограничение: не распространяется на полимеры, которые коробятся или подвергаются усадке (усаживаются). Не используется для оценки пожарной опасности полимеров. Образцы: l = 125± 5, b = 10 ÷ 13, δ = 1 ÷ 13 В испытании используется 2 схемы: ØА – горизонтальная; ØБ – вертикальная. Б А Схема А: Пламя подносят на 30 с и удаляют горелку при достижении пламенем 25 мм. Замеряют время горения между метками (25 и 75). Если пламя тухнет, фиксируют оставшуюся длину образца l. Зная длину и время, рассчитывают скорость горения: L длина сгоревшей части = 75 l. Скорость горения должна быть < 40 мм/мин для образцов δ > 3 мм и < 75 мм/мин для образцов δ < 3 мм; Если пламя тухнет, то образец начинают испытывать по схеме Б.

Схема Б: Горелку подносят на 10 с. Замеряют время горения после первого зажигания t 1. Если образец не загорелся, осуществляют поджигание второй раз и определяют время горения после второго зажигания t 2. Если образец не загорелся измеряется t 3 – время тления. Время горения определяют по формуле: Время горения + тления определяют по формуле:

Схема Б: Горелку подносят на 10 с. Замеряют время горения после первого зажигания t 1. Если образец не загорелся, осуществляют поджигание второй раз и определяют время горения после второго зажигания t 2. Если образец не загорелся измеряется t 3 – время тления. Время горения определяют по формуле: Время горения + тления определяют по формуле:

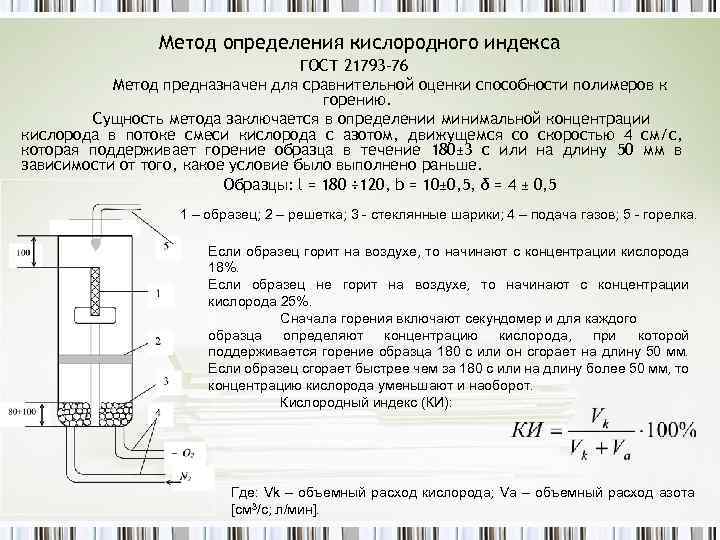

Метод определения кислородного индекса ГОСТ 21793 -76 Метод предназначен для сравнительной оценки способности полимеров к горению. Сущность метода заключается в определении минимальной концентрации кислорода в потоке смеси кислорода с азотом, движущемся со скоростью 4 см/с, которая поддерживает горение образца в течение 180± 3 с или на длину 50 мм в зависимости от того, какое условие было выполнено раньше. Образцы: l = 180 ÷ 120, b = 10± 0, 5, δ = 4 ± 0, 5 1 – образец; 2 – решетка; 3 стеклянные шарики; 4 – подача газов; 5 горелка. Если образец горит на воздухе, то начинают с концентрации кислорода 18%. Если образец не горит на воздухе, то начинают с концентрации кислорода 25%. Сначала горения включают секундомер и для каждого образца определяют концентрацию кислорода, при которой поддерживается горение образца 180 с или он сгорает на длину 50 мм. Если образец сгорает быстрее чем за 180 с или на длину более 50 мм, то концентрацию кислорода уменьшают и наоборот. Кислородный индекс (КИ): Где: Vk – объемный расход кислорода; Vа – объемный расход азота [см 3/с; л/мин].

Метод определения кислородного индекса ГОСТ 21793 -76 Метод предназначен для сравнительной оценки способности полимеров к горению. Сущность метода заключается в определении минимальной концентрации кислорода в потоке смеси кислорода с азотом, движущемся со скоростью 4 см/с, которая поддерживает горение образца в течение 180± 3 с или на длину 50 мм в зависимости от того, какое условие было выполнено раньше. Образцы: l = 180 ÷ 120, b = 10± 0, 5, δ = 4 ± 0, 5 1 – образец; 2 – решетка; 3 стеклянные шарики; 4 – подача газов; 5 горелка. Если образец горит на воздухе, то начинают с концентрации кислорода 18%. Если образец не горит на воздухе, то начинают с концентрации кислорода 25%. Сначала горения включают секундомер и для каждого образца определяют концентрацию кислорода, при которой поддерживается горение образца 180 с или он сгорает на длину 50 мм. Если образец сгорает быстрее чем за 180 с или на длину более 50 мм, то концентрацию кислорода уменьшают и наоборот. Кислородный индекс (КИ): Где: Vk – объемный расход кислорода; Vа – объемный расход азота [см 3/с; л/мин].

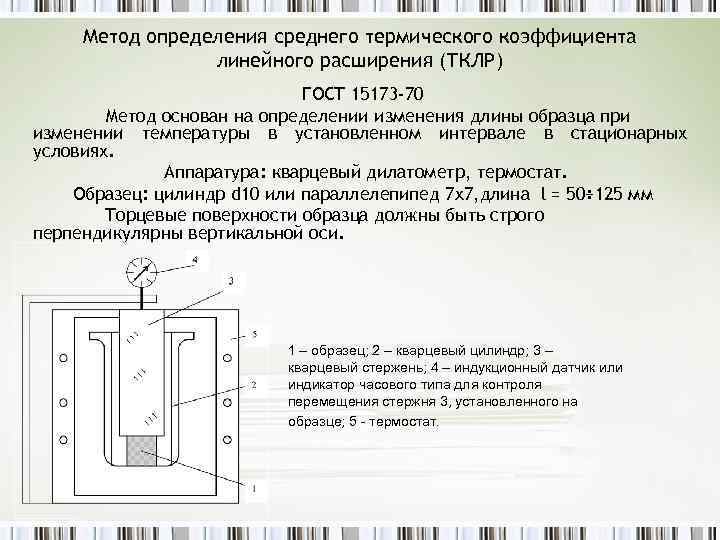

Метод определения среднего термического коэффициента линейного расширения (ТКЛР) ГОСТ 15173 -70 Метод основан на определении изменения длины образца при изменении температуры в установленном интервале в стационарных условиях. Аппаратура: кварцевый дилатометр, термостат. Образец: цилиндр d 10 или параллелепипед 7 x 7, длина l = 50÷ 125 мм Торцевые поверхности образца должны быть строго перпендикулярны вертикальной оси. 1 – образец; 2 – кварцевый цилиндр; 3 – кварцевый стержень; 4 – индукционный датчик или индикатор часового типа для контроля перемещения стержня 3, установленного на образце; 5 термостат.

Метод определения среднего термического коэффициента линейного расширения (ТКЛР) ГОСТ 15173 -70 Метод основан на определении изменения длины образца при изменении температуры в установленном интервале в стационарных условиях. Аппаратура: кварцевый дилатометр, термостат. Образец: цилиндр d 10 или параллелепипед 7 x 7, длина l = 50÷ 125 мм Торцевые поверхности образца должны быть строго перпендикулярны вертикальной оси. 1 – образец; 2 – кварцевый цилиндр; 3 – кварцевый стержень; 4 – индукционный датчик или индикатор часового типа для контроля перемещения стержня 3, установленного на образце; 5 термостат.

Работа: ØВыбирают температурный интервал испытаний Т 1 – Т 2, причем Т 2 – максимальная температура, которая должна быть ниже температуры стеклования или температуры плавления не менее, чем на 50º. ØИзмеряют длину образца с точностью ± 0, 01 мм. ØУстанавливают в термостате температуру Т 1. ØВ него помещают дилатометр и осуществляют выдержку с образцом 15 – 20 мин. ØЗатем повышают температуру до Т 2. ØВыдерживают еще 15 – 20 мин. ØСнижают температуру до Т 1, снимая показания с индикатора. Рассчитывают ТКЛР по формуле: [ град 1] Где: Δl приращение длины в диапазоне ΔT; lo длина образца при 20º.

Работа: ØВыбирают температурный интервал испытаний Т 1 – Т 2, причем Т 2 – максимальная температура, которая должна быть ниже температуры стеклования или температуры плавления не менее, чем на 50º. ØИзмеряют длину образца с точностью ± 0, 01 мм. ØУстанавливают в термостате температуру Т 1. ØВ него помещают дилатометр и осуществляют выдержку с образцом 15 – 20 мин. ØЗатем повышают температуру до Т 2. ØВыдерживают еще 15 – 20 мин. ØСнижают температуру до Т 1, снимая показания с индикатора. Рассчитывают ТКЛР по формуле: [ град 1] Где: Δl приращение длины в диапазоне ΔT; lo длина образца при 20º.

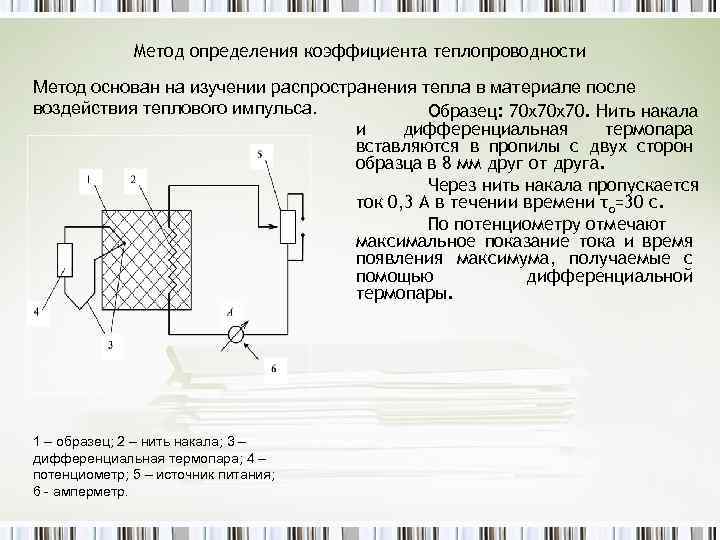

Метод определения коэффициента теплопроводности Метод основан на изучении распространения тепла в материале после воздействия теплового импульса. Образец: 70 х70 х70. Нить накала и дифференциальная термопара вставляются в пропилы с двух сторон образца в 8 мм друг от друга. Через нить накала пропускается ток 0, 3 А в течении времени τо=30 с. По потенциометру отмечают максимальное показание тока и время появления максимума, получаемые с помощью дифференциальной термопары. 1 – образец; 2 – нить накала; 3 – дифференциальная термопара; 4 – потенциометр; 5 – источник питания; 6 амперметр.

Метод определения коэффициента теплопроводности Метод основан на изучении распространения тепла в материале после воздействия теплового импульса. Образец: 70 х70 х70. Нить накала и дифференциальная термопара вставляются в пропилы с двух сторон образца в 8 мм друг от друга. Через нить накала пропускается ток 0, 3 А в течении времени τо=30 с. По потенциометру отмечают максимальное показание тока и время появления максимума, получаемые с помощью дифференциальной термопары. 1 – образец; 2 – нить накала; 3 – дифференциальная термопара; 4 – потенциометр; 5 – источник питания; 6 амперметр.

Рассчитывают коэффициент теплопроводности по формуле: Где: Ro - электрическое сопротивление нити длиной Lо; Io - ток импульса; n - количество единиц показаний потенциометра; P - число делений потенциометра, приходящихся на 1º температурного перепада между спаями термопары; φλ - фактор теплопроводности, определяется по графику (τ0 = 30 сек, τmax= 60 - пример).

Рассчитывают коэффициент теплопроводности по формуле: Где: Ro - электрическое сопротивление нити длиной Lо; Io - ток импульса; n - количество единиц показаний потенциометра; P - число делений потенциометра, приходящихся на 1º температурного перепада между спаями термопары; φλ - фактор теплопроводности, определяется по графику (τ0 = 30 сек, τmax= 60 - пример).

Лекция 16. Методы контроля электрических свойств полимеров. 1. Определение диэлектрической проницаемости и диэлектрических потерь Ø Ø ГОСТ 6433. 1 -71 Методы подразделяются в зависимости от частоты на группы: При крайне низких частотах (10 -2 ÷ 10 -5 Гц). Для этих частот используется метод измерения токов заряда - разряда конденсатора. С частотой порядка 20 Гц и ниже. Это инфразвуковые частоты. При промышленной частоте ~ 50 Гц. ГОСТ 6433. 4 -71 В диапазоне частот от 20 Гц до 10 МГц. Для 4 группы используют два типа приборов: Ø Ø От 20 Гц до 300 к. Гц используются мосты переменного марок: Е 7 -12, Р 5026, Р– 5016, Р– 589 и аппаратура на основе метода вольтметра – амперметра Е 7 -20 (измеритель иммитанса – комплексного сопротивления – импеданса и комплексной проводимости - адмитанса). Выше 300 к. Гц используются измерители добротности (резонансный метод) Образцы: диски d 50± 1 (100± 1), δ = 0, 3÷ 5 мм

Лекция 16. Методы контроля электрических свойств полимеров. 1. Определение диэлектрической проницаемости и диэлектрических потерь Ø Ø ГОСТ 6433. 1 -71 Методы подразделяются в зависимости от частоты на группы: При крайне низких частотах (10 -2 ÷ 10 -5 Гц). Для этих частот используется метод измерения токов заряда - разряда конденсатора. С частотой порядка 20 Гц и ниже. Это инфразвуковые частоты. При промышленной частоте ~ 50 Гц. ГОСТ 6433. 4 -71 В диапазоне частот от 20 Гц до 10 МГц. Для 4 группы используют два типа приборов: Ø Ø От 20 Гц до 300 к. Гц используются мосты переменного марок: Е 7 -12, Р 5026, Р– 5016, Р– 589 и аппаратура на основе метода вольтметра – амперметра Е 7 -20 (измеритель иммитанса – комплексного сопротивления – импеданса и комплексной проводимости - адмитанса). Выше 300 к. Гц используются измерители добротности (резонансный метод) Образцы: диски d 50± 1 (100± 1), δ = 0, 3÷ 5 мм

Аппаратура для измерения показателей диэлектрических свойств: Мосты переменного тока: Ø Ø Мостовые методы измерения диэлектрической проницаемости основаны на использовании приборов различных модификаций: Моста Шеринга; Трансформаторный мост. Равновесие мостов достигается при равенстве произведений импедансов противоположных плеч моста. Для моста Шеренга (рис. 5 а): Z 1 Z 3=Z 2 ZX. После подстановок соответствующих электрических параметров плечей моста (емкостей и сопротивлений) и преобразований получаем: Таким образом, значение емкости образца Сх отсчитывают по шкале образцового конденсатора переменной емкости С 1, с учетом множителей, указанных на шкале сдвоенного резистора R 2 R 3, а значения tg х рассчитывают по шкале конденсатора С 2 с учетом тех же множителей и частоты измерений.

Аппаратура для измерения показателей диэлектрических свойств: Мосты переменного тока: Ø Ø Мостовые методы измерения диэлектрической проницаемости основаны на использовании приборов различных модификаций: Моста Шеринга; Трансформаторный мост. Равновесие мостов достигается при равенстве произведений импедансов противоположных плеч моста. Для моста Шеренга (рис. 5 а): Z 1 Z 3=Z 2 ZX. После подстановок соответствующих электрических параметров плечей моста (емкостей и сопротивлений) и преобразований получаем: Таким образом, значение емкости образца Сх отсчитывают по шкале образцового конденсатора переменной емкости С 1, с учетом множителей, указанных на шкале сдвоенного резистора R 2 R 3, а значения tg х рассчитывают по шкале конденсатора С 2 с учетом тех же множителей и частоты измерений.

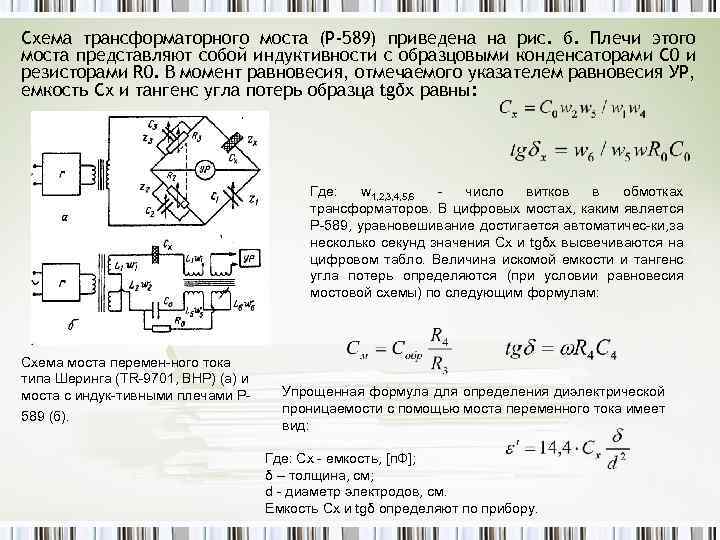

Схема трансформаторного моста (Р-589) приведена на рис. б. Плечи этого моста представляют собой индуктивности с образцовыми конденсаторами С 0 и резисторами R 0. В момент равновесия, отмечаемого указателем равновесия УР, емкость Сх и тангенс угла потерь образца tgδx равны: Где: w 1, 2, 3, 4, 5, 6 число витков в обмотках трансформаторов. В цифровых мостах, каким является Р 589, уравновешивание достигается автоматичес ки, за несколько секунд значения Сх и tgδx высвечиваются на цифровом табло. Величина искомой емкости и тангенс угла потерь определяются (при условии равновесия мостовой схемы) по следующим формулам: Схема моста перемен ного тока типа Шеринга (TR 9701, ВНР) (а) и моста с индук тивными плечами Р 589 (б). Упрощенная формула для определения диэлектрической проницаемости с помощью моста переменного тока имеет вид: Где: Сх емкость, [п. Ф]; δ – толщина, см; d диаметр электродов, см. Емкость Сх и tgδ определяют по прибору.

Схема трансформаторного моста (Р-589) приведена на рис. б. Плечи этого моста представляют собой индуктивности с образцовыми конденсаторами С 0 и резисторами R 0. В момент равновесия, отмечаемого указателем равновесия УР, емкость Сх и тангенс угла потерь образца tgδx равны: Где: w 1, 2, 3, 4, 5, 6 число витков в обмотках трансформаторов. В цифровых мостах, каким является Р 589, уравновешивание достигается автоматичес ки, за несколько секунд значения Сх и tgδx высвечиваются на цифровом табло. Величина искомой емкости и тангенс угла потерь определяются (при условии равновесия мостовой схемы) по следующим формулам: Схема моста перемен ного тока типа Шеринга (TR 9701, ВНР) (а) и моста с индук тивными плечами Р 589 (б). Упрощенная формула для определения диэлектрической проницаемости с помощью моста переменного тока имеет вид: Где: Сх емкость, [п. Ф]; δ – толщина, см; d диаметр электродов, см. Емкость Сх и tgδ определяют по прибору.

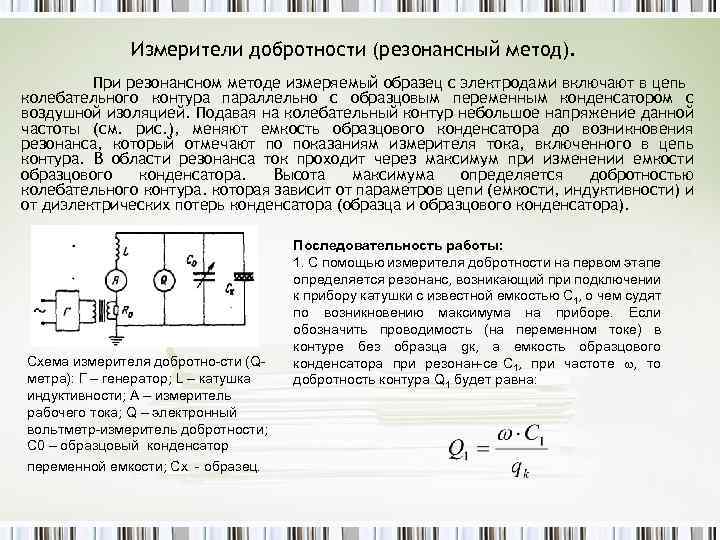

Измерители добротности (резонансный метод). При резонансном методе измеряемый образец с электродами включают в цепь колебательного контура параллельно с образцовым переменным конденсатором с воздушной изоляцией. Подавая на колебательный контур небольшое напряжение данной частоты (см. рис. ), меняют емкость образцового конденсатора до возникновения резонанса, который отмечают по показаниям измерителя тока, включенного в цепь контура. В области резонанса ток проходит через максимум при изменении емкости образцового конденсатора. Высота максимума определяется добротностью колебательного контура. которая зависит от параметров цепи (емкости, индуктивности) и от диэлектрических потерь конденсатора (образца и образцового конденсатора). Схема измерителя добротно сти (Q метра): Г – генератор; L – катушка индуктивности; А – измеритель рабочего тока; Q – электронный вольтметр измеритель добротности; С 0 – образцовый конденсатор переменной емкости; Сх образец. Последовательность работы: 1. С помощью измерителя добротности на первом этапе определяется резонанс, возникающий при подключении к прибору катушки с известной емкостью С 1, о чем судят по возникновению максимума на приборе. Если обозначить проводимость (на переменном токе) в контуре без образца gк, а емкость образцового конденсатора при резонан се С 1, при частоте , то добротность контура Q 1 будет равна:

Измерители добротности (резонансный метод). При резонансном методе измеряемый образец с электродами включают в цепь колебательного контура параллельно с образцовым переменным конденсатором с воздушной изоляцией. Подавая на колебательный контур небольшое напряжение данной частоты (см. рис. ), меняют емкость образцового конденсатора до возникновения резонанса, который отмечают по показаниям измерителя тока, включенного в цепь контура. В области резонанса ток проходит через максимум при изменении емкости образцового конденсатора. Высота максимума определяется добротностью колебательного контура. которая зависит от параметров цепи (емкости, индуктивности) и от диэлектрических потерь конденсатора (образца и образцового конденсатора). Схема измерителя добротно сти (Q метра): Г – генератор; L – катушка индуктивности; А – измеритель рабочего тока; Q – электронный вольтметр измеритель добротности; С 0 – образцовый конденсатор переменной емкости; Сх образец. Последовательность работы: 1. С помощью измерителя добротности на первом этапе определяется резонанс, возникающий при подключении к прибору катушки с известной емкостью С 1, о чем судят по возникновению максимума на приборе. Если обозначить проводимость (на переменном токе) в контуре без образца gк, а емкость образцового конденсатора при резонан се С 1, при частоте , то добротность контура Q 1 будет равна:

2. На втором этапе к этим же клеммам подключается образец с неизвестной емкостью Сх и вновь в систему вводят резонанс, при этом определяется емкость С 2. Далее определяют: Cx используем для расчета диэлектрической проницаемости по выше приведенной формуле. При этом проводимость также увеличивается и общая проводимость равна: Где: С 2 – емкость образцового конденсатора при второй настройке в резонанс; Искомая активная проводимость образца gх равна: Тангенс угла диэлектрических потерь определяют по формуле: Где: Q добротность (это обратная величина тангенсу угла диэлектрических потерь), причем Q 1 и Q 2 – добротности эталона и образца, w – частота переменного тока; qx – проводимость.

2. На втором этапе к этим же клеммам подключается образец с неизвестной емкостью Сх и вновь в систему вводят резонанс, при этом определяется емкость С 2. Далее определяют: Cx используем для расчета диэлектрической проницаемости по выше приведенной формуле. При этом проводимость также увеличивается и общая проводимость равна: Где: С 2 – емкость образцового конденсатора при второй настройке в резонанс; Искомая активная проводимость образца gх равна: Тангенс угла диэлектрических потерь определяют по формуле: Где: Q добротность (это обратная величина тангенсу угла диэлектрических потерь), причем Q 1 и Q 2 – добротности эталона и образца, w – частота переменного тока; qx – проводимость.

Определение электрической прочности ГОСТ 6433. 3 -71 Образцы: d 25 ÷ 150 или 25 х25, 150 х150 и δ = 1, 5 ÷ 4 Электроды: d 25. Температура испытаний -60 ÷ +250 0 С. Шероховатость должна быть меньше Ra <0, 2 мкм. Для слоистых материалов испытания осуществляются перпендикулярно и параллельно слоям. Используют высоковольтный трансформатор. Ток короткого замыкания ~ 40 м. А. Электрическая прочность рассчитывают по формуле: Где: Uпр напряжение пробоя; δ – толщина образца. Определение дугостойкости материала ГОСТ 10345 78 Этот стандарт используют для оценки работоспособности изоляционных материалов, работающих при высоких напряжениях и низких токах.

Определение электрической прочности ГОСТ 6433. 3 -71 Образцы: d 25 ÷ 150 или 25 х25, 150 х150 и δ = 1, 5 ÷ 4 Электроды: d 25. Температура испытаний -60 ÷ +250 0 С. Шероховатость должна быть меньше Ra <0, 2 мкм. Для слоистых материалов испытания осуществляются перпендикулярно и параллельно слоям. Используют высоковольтный трансформатор. Ток короткого замыкания ~ 40 м. А. Электрическая прочность рассчитывают по формуле: Где: Uпр напряжение пробоя; δ – толщина образца. Определение дугостойкости материала ГОСТ 10345 78 Этот стандарт используют для оценки работоспособности изоляционных материалов, работающих при высоких напряжениях и низких токах.

Общие сведения об электропроводности полимеров Электропроводность – способность тела пропускать электрический ток I (А) под воздействием электрического поля напряженностью E (В/м). Количественно электропроводность характеризуется удельной объемной проводимостью γ при постоянном токе в кубе размером 1 х1 х1 м, причем ток проходит через куб между двумя противоположными гранями (см. рис. а): Где: S – площадь поперечного сечения; Это плотность тока, имеющая размерность удельной объемной проводимости См/м (Сименс/м) или См/см (электропроводность куба размером 1 x 1 x 1 см). а б Электропроводность γ – физический параметр, который чаще исполь зуется в научной литературе. В технике, в том числе и для характеристики полимеров изоляторов или проводников, используют другие характе ристики: удельное объемное электрическое сопротивление удельное поверхностное электрическое сопротивление Определение удельного объемного и удельного поверхностного

Общие сведения об электропроводности полимеров Электропроводность – способность тела пропускать электрический ток I (А) под воздействием электрического поля напряженностью E (В/м). Количественно электропроводность характеризуется удельной объемной проводимостью γ при постоянном токе в кубе размером 1 х1 х1 м, причем ток проходит через куб между двумя противоположными гранями (см. рис. а): Где: S – площадь поперечного сечения; Это плотность тока, имеющая размерность удельной объемной проводимости См/м (Сименс/м) или См/см (электропроводность куба размером 1 x 1 x 1 см). а б Электропроводность γ – физический параметр, который чаще исполь зуется в научной литературе. В технике, в том числе и для характеристики полимеров изоляторов или проводников, используют другие характе ристики: удельное объемное электрическое сопротивление удельное поверхностное электрическое сопротивление Определение удельного объемного и удельного поверхностного

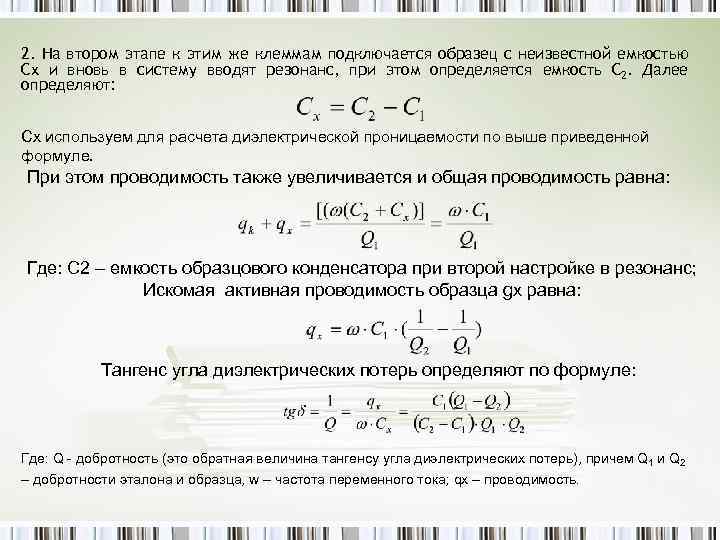

Удельное объемное сопротивление – это отношение напряженности электрического поля к плотности тока, проходящего через объем образца материала; удельное поверхностное сопротивление – отношение напряженности электрического поля к току на единицу ширины поверхности образца материала. Значение (Ом·м или Ом·см) определяют по формуле: Удельное поверхностное сопротивление – это сопротивление квадрата поверхности (размером 1 х1 м, 1 х1 см) току, который идет по поверхности между двумя противо положными сторонами (см. рис. б). Значение (Ом) рассчитывают по плотности поверхностного тока и напряженности поля Е: Следует учитывать, что поверхностное сопротивление квадрата не зависит от его размеров. Полимеры делятся на две большие группы: Ø полимеры с ионной проводимостью или электролиты; Ø полимеры с электронной проводимостью. Механизм электропроводности полимеров зависит от химического строе нияи структуры полимера, а также инжекции носителей зарядов или ее отсутствия. При этом проводимость определяется концентра цией ионов в единице объема n, их подвижностью μ, а также зарядом иона q: В самом чистом полимере имеется достаточное количество загрязнений, остатки катализаторов, продукты диссоциации и деструкции, которые могут быть источником ионов. При Ом·м достаточно концентрации ионов порядка 1019 м 3, а их подвижности 109 м 2/В х с, чтобы обеспечить проводимость. Следует учитывать, что эта концентрация исключительно низка.

Удельное объемное сопротивление – это отношение напряженности электрического поля к плотности тока, проходящего через объем образца материала; удельное поверхностное сопротивление – отношение напряженности электрического поля к току на единицу ширины поверхности образца материала. Значение (Ом·м или Ом·см) определяют по формуле: Удельное поверхностное сопротивление – это сопротивление квадрата поверхности (размером 1 х1 м, 1 х1 см) току, который идет по поверхности между двумя противо положными сторонами (см. рис. б). Значение (Ом) рассчитывают по плотности поверхностного тока и напряженности поля Е: Следует учитывать, что поверхностное сопротивление квадрата не зависит от его размеров. Полимеры делятся на две большие группы: Ø полимеры с ионной проводимостью или электролиты; Ø полимеры с электронной проводимостью. Механизм электропроводности полимеров зависит от химического строе нияи структуры полимера, а также инжекции носителей зарядов или ее отсутствия. При этом проводимость определяется концентра цией ионов в единице объема n, их подвижностью μ, а также зарядом иона q: В самом чистом полимере имеется достаточное количество загрязнений, остатки катализаторов, продукты диссоциации и деструкции, которые могут быть источником ионов. При Ом·м достаточно концентрации ионов порядка 1019 м 3, а их подвижности 109 м 2/В х с, чтобы обеспечить проводимость. Следует учитывать, что эта концентрация исключительно низка.

Энергия диссоциации ионов обратно пропорциональна статической диэлектрической проницаемости. Константа диссоциации зависит от температуры: Где: ΔW – энергия, требуемая на разделение ионов в среде с диэлектрической проницаемостью, равной 1. При образовании двух ионов из одной молекулы степень диссоциации пропорциональна концентрации молекул в степени ½. Тогда зависимость электропроводности от Т имеет следующий вид: Где: e – заряд электрона, μ + и μ_ подвижность положительных и отрицательных ионов. Отсюда: Где: А и В – константы, т. е. диэлектрическая проницаемость сильно влияет на проводимость. Такая зависимость отчетливо наблюдается для материалов, которые склонны к сорбции влаги. Даже небольшое содержание воды, у которой приводит к резкому росту Это относится и к поверхностной проводимости, которую можно рассматривать как объемную проводимость тонкого слоя, который легко сорбирует влагу.

Энергия диссоциации ионов обратно пропорциональна статической диэлектрической проницаемости. Константа диссоциации зависит от температуры: Где: ΔW – энергия, требуемая на разделение ионов в среде с диэлектрической проницаемостью, равной 1. При образовании двух ионов из одной молекулы степень диссоциации пропорциональна концентрации молекул в степени ½. Тогда зависимость электропроводности от Т имеет следующий вид: Где: e – заряд электрона, μ + и μ_ подвижность положительных и отрицательных ионов. Отсюда: Где: А и В – константы, т. е. диэлектрическая проницаемость сильно влияет на проводимость. Такая зависимость отчетливо наблюдается для материалов, которые склонны к сорбции влаги. Даже небольшое содержание воды, у которой приводит к резкому росту Это относится и к поверхностной проводимости, которую можно рассматривать как объемную проводимость тонкого слоя, который легко сорбирует влагу.

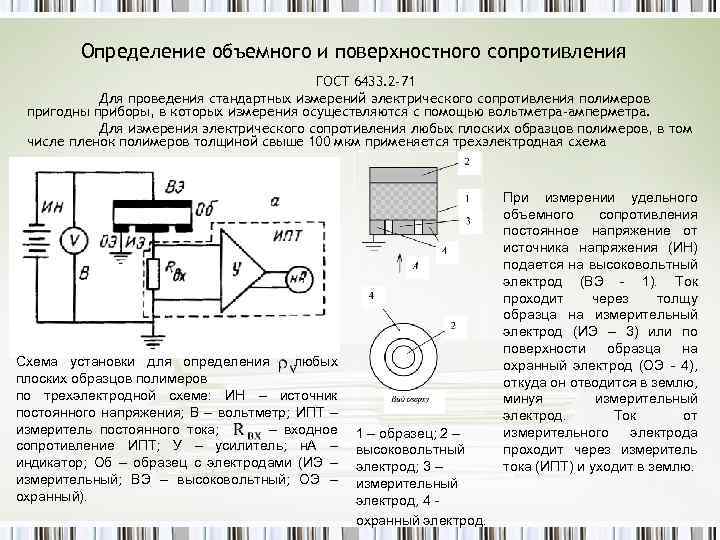

Определение объемного и поверхностного сопротивления ГОСТ 6433. 2 -71 Для проведения стандартных измерений электрического сопротивления полимеров пригодны приборы, в которых измерения осуществляются с помощью вольтметра-амперметра. Для измерения электрического сопротивления любых плоских образцов полимеров, в том числе пленок полимеров толщиной свыше 100 мкм применяется трехэлектродная схема Схема установки для определения любых плоских образцов полимеров по трехэлектродной схеме: ИН – источник постоянного напряжения; В – вольтметр; ИПТ – измеритель постоянного тока; – входное сопротивление ИПТ; У – усилитель; н. А – индикатор; Об – образец с электродами (ИЭ – измерительный; ВЭ – высоковольтный; ОЭ – охранный). 1 – образец; 2 – высоковольтный электрод; 3 – измерительный электрод, 4 охранный электрод. При измерении удельного объемного сопротивления постоянное напряжение от источника напряжения (ИН) подается на высоковольтный электрод (ВЭ 1). Ток проходит через толщу образца на измерительный электрод (ИЭ – 3) или по поверхности образца на охранный электрод (ОЭ 4), откуда он отводится в землю, минуя измерительный электрод. Ток от измерительного электрода проходит через измеритель тока (ИПТ) и уходит в землю.

Определение объемного и поверхностного сопротивления ГОСТ 6433. 2 -71 Для проведения стандартных измерений электрического сопротивления полимеров пригодны приборы, в которых измерения осуществляются с помощью вольтметра-амперметра. Для измерения электрического сопротивления любых плоских образцов полимеров, в том числе пленок полимеров толщиной свыше 100 мкм применяется трехэлектродная схема Схема установки для определения любых плоских образцов полимеров по трехэлектродной схеме: ИН – источник постоянного напряжения; В – вольтметр; ИПТ – измеритель постоянного тока; – входное сопротивление ИПТ; У – усилитель; н. А – индикатор; Об – образец с электродами (ИЭ – измерительный; ВЭ – высоковольтный; ОЭ – охранный). 1 – образец; 2 – высоковольтный электрод; 3 – измерительный электрод, 4 охранный электрод. При измерении удельного объемного сопротивления постоянное напряжение от источника напряжения (ИН) подается на высоковольтный электрод (ВЭ 1). Ток проходит через толщу образца на измерительный электрод (ИЭ – 3) или по поверхности образца на охранный электрод (ОЭ 4), откуда он отводится в землю, минуя измерительный электрод. Ток от измерительного электрода проходит через измеритель тока (ИПТ) и уходит в землю.

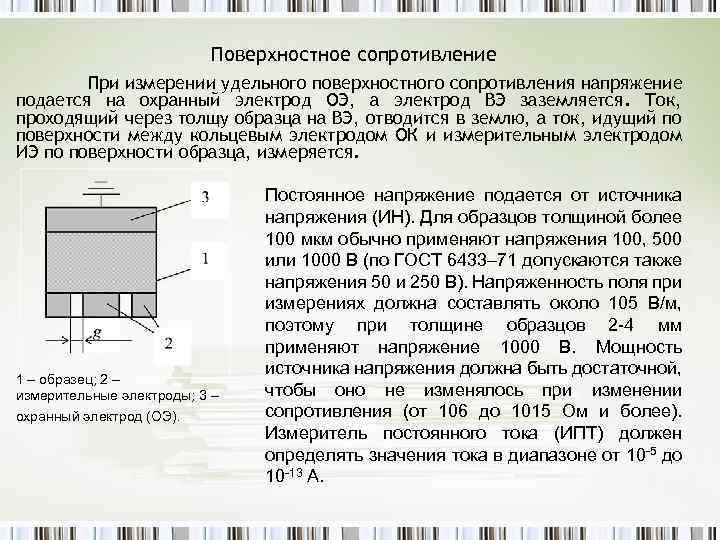

Поверхностное сопротивление При измерении удельного поверхностного сопротивления напряжение подается на охранный электрод ОЭ, а электрод ВЭ заземляется. Ток, проходящий через толщу образца на ВЭ, отводится в землю, а ток, идущий по поверхности между кольцевым электродом ОК и измерительным электродом ИЭ по поверхности образца, измеряется. 1 – образец; 2 – измерительные электроды; 3 – охранный электрод (ОЭ). Постоянное напряжение подается от источника напряжения (ИН). Для образцов толщиной более 100 мкм обычно применяют напряжения 100, 500 или 1000 В (по ГОСТ 6433– 71 допускаются также напряжения 50 и 250 В). Напряженность поля при измерениях должна составлять около 105 В/м, поэтому при толщине образцов 2 4 мм применяют напряжение 1000 В. Мощность источника напряжения должна быть достаточной, чтобы оно не изменялось при изменении сопротивления (от 106 до 1015 Ом и более). Измеритель постоянного тока (ИПТ) должен определять значения тока в диапазоне от 10 5 до 10 13 А.

Поверхностное сопротивление При измерении удельного поверхностного сопротивления напряжение подается на охранный электрод ОЭ, а электрод ВЭ заземляется. Ток, проходящий через толщу образца на ВЭ, отводится в землю, а ток, идущий по поверхности между кольцевым электродом ОК и измерительным электродом ИЭ по поверхности образца, измеряется. 1 – образец; 2 – измерительные электроды; 3 – охранный электрод (ОЭ). Постоянное напряжение подается от источника напряжения (ИН). Для образцов толщиной более 100 мкм обычно применяют напряжения 100, 500 или 1000 В (по ГОСТ 6433– 71 допускаются также напряжения 50 и 250 В). Напряженность поля при измерениях должна составлять около 105 В/м, поэтому при толщине образцов 2 4 мм применяют напряжение 1000 В. Мощность источника напряжения должна быть достаточной, чтобы оно не изменялось при изменении сопротивления (от 106 до 1015 Ом и более). Измеритель постоянного тока (ИПТ) должен определять значения тока в диапазоне от 10 5 до 10 13 А.

Обеспечение электрического контакта при измерениях В последнее время частой задачей является определение электропроводности проводящих пленок и растворов полимеров, например, густосетчатых полимерных пленок, набухших в растворе солей металлов или УУКМ. Методы определения удельного объемного электрического сопротивле ния таких полимеров (электропроводящих пластмасс ГОСТ 2021474) отличаются от методов определения ρv электроизоляционных материалов. Причина заключается в том, что контактное сопротивление, т. е. сопротивление на границе полимер-электрод, сравнимо, а иногда и больше, чем объемное сопротивление самого полимера. Эксперименты показывают, что контактное сопротивление Rк достигает 105 Ом и весьма непостоянно обычно от 0, 001 до 102 Ом. Поэтому важной проблемой измерения является обеспечение хорошего контакта материалов и электродов. Измерительные электроды должны быть такой формы, чтобы обеспечить возможно более равномерное распределение электрического поля в образце. Обычно используют электроды в форме диска. Наиболее часто применяемый диаметр измерительного электрода или 50± 0, 2 мм. Зазор между измерительным электродом и охранным кольцом составляет 2± 0, 2 мм, так что внутренний диаметр охранного кольца равен 29± 0, 2 или 54± 0, 2 мм, внешний – 39± 0, 2 или 74± 0, 2 мм; диаметр высоковольтного электрода 40 или 75 мм. Ширина охранного кольца может быть больше, но она должна быть не меньше удвоенной толщины измеряемых образцов. ГОСТ 6433. 2– 71 допускает и применение электродов других размеров (D 1=10; 75; 100 мм), но на практике их используют редко. Токовые электроды по ГОСТ 20214 -74 делают из медных или латунных пластин, которые струбцинами плотно прижимают к поверхности образцов.

Обеспечение электрического контакта при измерениях В последнее время частой задачей является определение электропроводности проводящих пленок и растворов полимеров, например, густосетчатых полимерных пленок, набухших в растворе солей металлов или УУКМ. Методы определения удельного объемного электрического сопротивле ния таких полимеров (электропроводящих пластмасс ГОСТ 2021474) отличаются от методов определения ρv электроизоляционных материалов. Причина заключается в том, что контактное сопротивление, т. е. сопротивление на границе полимер-электрод, сравнимо, а иногда и больше, чем объемное сопротивление самого полимера. Эксперименты показывают, что контактное сопротивление Rк достигает 105 Ом и весьма непостоянно обычно от 0, 001 до 102 Ом. Поэтому важной проблемой измерения является обеспечение хорошего контакта материалов и электродов. Измерительные электроды должны быть такой формы, чтобы обеспечить возможно более равномерное распределение электрического поля в образце. Обычно используют электроды в форме диска. Наиболее часто применяемый диаметр измерительного электрода или 50± 0, 2 мм. Зазор между измерительным электродом и охранным кольцом составляет 2± 0, 2 мм, так что внутренний диаметр охранного кольца равен 29± 0, 2 или 54± 0, 2 мм, внешний – 39± 0, 2 или 74± 0, 2 мм; диаметр высоковольтного электрода 40 или 75 мм. Ширина охранного кольца может быть больше, но она должна быть не меньше удвоенной толщины измеряемых образцов. ГОСТ 6433. 2– 71 допускает и применение электродов других размеров (D 1=10; 75; 100 мм), но на практике их используют редко. Токовые электроды по ГОСТ 20214 -74 делают из медных или латунных пластин, которые струбцинами плотно прижимают к поверхности образцов.

Для обеспечения удовлетворительного контакта электродов с образцом рекомендуется: ØНаносить электроды на его поверхность напылением металла в вакууме; ØПритирать отожженную алюминиевую или свинцово-оловянную фольгу на вазелиновом или конденсаторном масле к поверхности образцов; ØПрижимать фольговые электроды через резину твердостью не более 0, 4 – 0, 5 МПа (по ГОСТ 20403– 75) под давлением 104 Па; ØПрименять электропроводящие краски и покрытия (например, из коллоидного графита); Ø Применять резинофольговые электроды; ØЭлектроды из проводящей резины с не более 100 Наилучший контакт электродов с образцом достигается при предварительном напылении металлов на поверхность образца. Напыление происходит при термическом испарении металла в вакууме под давлением не выше 0, 013 Па. Сопротивление между электродами измерительной ячейки в течение всего времени измерений должно быть больше сопротивления самого образца. Однако поверхности изоляторов в ячейке загрязняются, на них садится пыль, и при влажности >50% загрязненные изоляторы имеют сопротивление не более 1012 Ом. Сложной проблемой является определение тонких полимерных пленок (<10 мкм). ОСТ 6 -05 -423– 76 рекомендует применять многослойные образцы (до 8 слоев) общей толщиной около 15 мкм. Многослойные образцы приготовляют последовательным притиранием слоев пленки на чистую стеклянную поверхность кусочком чистой капроновой ткани. Толщину испытываемых образцов определяют как среднее арифметическое измерений в пяти точках, равномерно расположенных по поверхности в предполагаемой области расположения измерительного электрода. Разброс по толщине образца не должен превышать 2% при толщине более 0, 5 мм и 5% при меньшей толщине. Погрешность измерений не должна превышать ± 0, 001 мм при толщине пленки 25 мкм и более и 0, 5 мкм при толщине менее 25 мкм. В случае многослойных образцов определяют суммарную толщину всех слоев.

Для обеспечения удовлетворительного контакта электродов с образцом рекомендуется: ØНаносить электроды на его поверхность напылением металла в вакууме; ØПритирать отожженную алюминиевую или свинцово-оловянную фольгу на вазелиновом или конденсаторном масле к поверхности образцов; ØПрижимать фольговые электроды через резину твердостью не более 0, 4 – 0, 5 МПа (по ГОСТ 20403– 75) под давлением 104 Па; ØПрименять электропроводящие краски и покрытия (например, из коллоидного графита); Ø Применять резинофольговые электроды; ØЭлектроды из проводящей резины с не более 100 Наилучший контакт электродов с образцом достигается при предварительном напылении металлов на поверхность образца. Напыление происходит при термическом испарении металла в вакууме под давлением не выше 0, 013 Па. Сопротивление между электродами измерительной ячейки в течение всего времени измерений должно быть больше сопротивления самого образца. Однако поверхности изоляторов в ячейке загрязняются, на них садится пыль, и при влажности >50% загрязненные изоляторы имеют сопротивление не более 1012 Ом. Сложной проблемой является определение тонких полимерных пленок (<10 мкм). ОСТ 6 -05 -423– 76 рекомендует применять многослойные образцы (до 8 слоев) общей толщиной около 15 мкм. Многослойные образцы приготовляют последовательным притиранием слоев пленки на чистую стеклянную поверхность кусочком чистой капроновой ткани. Толщину испытываемых образцов определяют как среднее арифметическое измерений в пяти точках, равномерно расположенных по поверхности в предполагаемой области расположения измерительного электрода. Разброс по толщине образца не должен превышать 2% при толщине более 0, 5 мм и 5% при меньшей толщине. Погрешность измерений не должна превышать ± 0, 001 мм при толщине пленки 25 мкм и более и 0, 5 мкм при толщине менее 25 мкм. В случае многослойных образцов определяют суммарную толщину всех слоев.

Число образцов при измерении и – не менее трех. Перед проведением измерений образцы подвергают нормализации или кондиционированию, режимы которых (из числа рекомендуемых ГОСТ 6433. 1– 71) должны быть приведены в технической документации на материал. Если указаний о нормализации и кондиционировании нет, то образцы выдерживают в комнатных условиях (15 -35"С, влажность 45 -75%) не менее 48 часов; измерения проводят в тех же условиях. Другие допустимые условия: нормализация-выдержка образцов при 50± 2°С и влажности <20% в течение 24 часов, кондиционирование-выдержка в воде в течение 2 часов (или 24 часов) при 20± 2°С или выдержка в эксикаторе над водой (при относительной влажности 95 – 98%) при 15 -35°С в течение 24 часов. После соединения измерительных приборов между собой, помещения образца в электродное устройство и предварительного прогрева приборов (время указано в технической документации; обычно для электрических приборов достаточно 30 мин. прогрева) подают напряжение на образец. Подавать напряжение на образец при испытании можно либо плавно, либо внезапно (ступенчато). Время выдержки под напряжением при измерении рекомендуется указывать в технической документации на материал. В тех случаях, когда этого не сделано, отсчет измеряемого сопротивления (или тока проводимости) нужно производить через 1 мин. после приложения напряжения. Если проводить измерения R, внезапно подавая напряжение на образец, то сначала наблюдается резкое повышение тока проводимости, что приводит обычно к перегрузке измерительного прибора. Этот первоначальный ток – ток заряжения емкости образца. Стандартный образец диаметром 50 мм и толщиной 2 мм (диаметр измерительного электрода 25 мм) имеет емкость С=7 – 12 п. Ф (при έ=3 – 5). Образцы диаметром 100 мм (с диаметром измерительного электрода 50 мм) имеют емкость С=28 – 48 п. Ф. Если пропускать ток заряжения емкости через высокое образцовое сопротивление (1011 Ом), то значение напряженности поля достигнет 0, 63 от заданной величины через 3, 8 с. и 98% - через 15 с. Зависимость тока проводимости от времени при измерении

Число образцов при измерении и – не менее трех. Перед проведением измерений образцы подвергают нормализации или кондиционированию, режимы которых (из числа рекомендуемых ГОСТ 6433. 1– 71) должны быть приведены в технической документации на материал. Если указаний о нормализации и кондиционировании нет, то образцы выдерживают в комнатных условиях (15 -35"С, влажность 45 -75%) не менее 48 часов; измерения проводят в тех же условиях. Другие допустимые условия: нормализация-выдержка образцов при 50± 2°С и влажности <20% в течение 24 часов, кондиционирование-выдержка в воде в течение 2 часов (или 24 часов) при 20± 2°С или выдержка в эксикаторе над водой (при относительной влажности 95 – 98%) при 15 -35°С в течение 24 часов. После соединения измерительных приборов между собой, помещения образца в электродное устройство и предварительного прогрева приборов (время указано в технической документации; обычно для электрических приборов достаточно 30 мин. прогрева) подают напряжение на образец. Подавать напряжение на образец при испытании можно либо плавно, либо внезапно (ступенчато). Время выдержки под напряжением при измерении рекомендуется указывать в технической документации на материал. В тех случаях, когда этого не сделано, отсчет измеряемого сопротивления (или тока проводимости) нужно производить через 1 мин. после приложения напряжения. Если проводить измерения R, внезапно подавая напряжение на образец, то сначала наблюдается резкое повышение тока проводимости, что приводит обычно к перегрузке измерительного прибора. Этот первоначальный ток – ток заряжения емкости образца. Стандартный образец диаметром 50 мм и толщиной 2 мм (диаметр измерительного электрода 25 мм) имеет емкость С=7 – 12 п. Ф (при έ=3 – 5). Образцы диаметром 100 мм (с диаметром измерительного электрода 50 мм) имеют емкость С=28 – 48 п. Ф. Если пропускать ток заряжения емкости через высокое образцовое сопротивление (1011 Ом), то значение напряженности поля достигнет 0, 63 от заданной величины через 3, 8 с. и 98% - через 15 с. Зависимость тока проводимости от времени при измерении

Время достижения заданного значения напряженности поля ЕЗ можно найти из выражения: Через время t, равное достигается Е, равное 95% от ЕЗ. Еще более длительное время требуется для заряжения емкости тонкопленочных образцов. Таким образом, измеряемый ток проводимости постепенно падает в процессе выдержки образца под напряжением (см. рис. ). В лучшем случае он достигает минимального значения и затем не изменяется (достигает значения остаточного тока), но при измерении высококачественных изоляционных материалов этого часто не происходит, и тогда ток постепенно снижается со временем. Падение тока может быть обусловлено разными причинами: дипольной поляризацией, поляризацией смещения ионов в объеме образцов (макросмещением ионов), электроочисткой – снижением содержания ионов проводимости в образце в результате электролиза. Удельное объемное электрическое сопротивление определяется по формулам: Где: U напряжение; I ток; S площадь электрода; L толщина образца; d 1 диаметр измерительного электрода; d 2 внутренний диаметр охранного электрода; Rv – сопротивление (Ом). Удельное поверхностное электрическое сопротивление определяется по формулам: Где: D 2 внутренний диаметр измерительного электрода; D 1 диаметр внутреннего измерительного электрода; зазор между электродами; Rs – сопротивление (Ом).

Время достижения заданного значения напряженности поля ЕЗ можно найти из выражения: Через время t, равное достигается Е, равное 95% от ЕЗ. Еще более длительное время требуется для заряжения емкости тонкопленочных образцов. Таким образом, измеряемый ток проводимости постепенно падает в процессе выдержки образца под напряжением (см. рис. ). В лучшем случае он достигает минимального значения и затем не изменяется (достигает значения остаточного тока), но при измерении высококачественных изоляционных материалов этого часто не происходит, и тогда ток постепенно снижается со временем. Падение тока может быть обусловлено разными причинами: дипольной поляризацией, поляризацией смещения ионов в объеме образцов (макросмещением ионов), электроочисткой – снижением содержания ионов проводимости в образце в результате электролиза. Удельное объемное электрическое сопротивление определяется по формулам: Где: U напряжение; I ток; S площадь электрода; L толщина образца; d 1 диаметр измерительного электрода; d 2 внутренний диаметр охранного электрода; Rv – сопротивление (Ом). Удельное поверхностное электрическое сопротивление определяется по формулам: Где: D 2 внутренний диаметр измерительного электрода; D 1 диаметр внутреннего измерительного электрода; зазор между электродами; Rs – сопротивление (Ом).

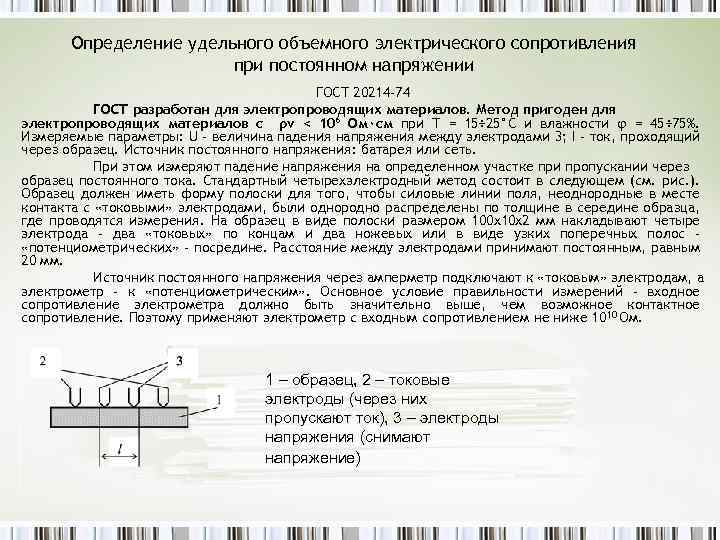

Определение удельного объемного электрического сопротивления при постоянном напряжении ГОСТ 20214 -74 ГОСТ разработан для электропроводящих материалов. Метод пригоден для электропроводящих материалов с ρv < 106 Ом٠см при Т = 15÷ 25°C и влажности φ = 45÷ 75%. Измеряемые параметры: U - величина падения напряжения между электродами 3; I - ток, проходящий через образец. Источник постоянного напряжения: батарея или сеть. При этом измеряют падение напряжения на определенном участке при пропускании через образец постоянного тока. Стандартный четырехэлектродный метод состоит в следующем (см. рис. ). Образец должен иметь форму полоски для того, чтобы силовые линии поля, неоднородные в месте контакта с «токовыми» электродами, были однородно распределены по толщине в середине образца, где проводятся измерения. На образец в виде полоски размером 100 х10 х2 мм накладывают четыре электрода - два «токовых» по концам и два ножевых или в виде узких поперечных полос «потенциометрических» - посредине. Расстояние между электродами принимают постоянным, равным 20 мм. Источник постоянного напряжения через амперметр подключают к «токовым» электродам, а электрометр - к «потенциометрическим» . Основное условие правильности измерений - входное сопротивление электрометра должно быть значительно выше, чем возможное контактное сопротивление. Поэтому применяют электрометр с входным сопротивлением не ниже 1010 Ом. 1 – образец, 2 – токовые электроды (через них пропускают ток), 3 – электроды напряжения (снимают напряжение)

Определение удельного объемного электрического сопротивления при постоянном напряжении ГОСТ 20214 -74 ГОСТ разработан для электропроводящих материалов. Метод пригоден для электропроводящих материалов с ρv < 106 Ом٠см при Т = 15÷ 25°C и влажности φ = 45÷ 75%. Измеряемые параметры: U - величина падения напряжения между электродами 3; I - ток, проходящий через образец. Источник постоянного напряжения: батарея или сеть. При этом измеряют падение напряжения на определенном участке при пропускании через образец постоянного тока. Стандартный четырехэлектродный метод состоит в следующем (см. рис. ). Образец должен иметь форму полоски для того, чтобы силовые линии поля, неоднородные в месте контакта с «токовыми» электродами, были однородно распределены по толщине в середине образца, где проводятся измерения. На образец в виде полоски размером 100 х10 х2 мм накладывают четыре электрода - два «токовых» по концам и два ножевых или в виде узких поперечных полос «потенциометрических» - посредине. Расстояние между электродами принимают постоянным, равным 20 мм. Источник постоянного напряжения через амперметр подключают к «токовым» электродам, а электрометр - к «потенциометрическим» . Основное условие правильности измерений - входное сопротивление электрометра должно быть значительно выше, чем возможное контактное сопротивление. Поэтому применяют электрометр с входным сопротивлением не ниже 1010 Ом. 1 – образец, 2 – токовые электроды (через них пропускают ток), 3 – электроды напряжения (снимают напряжение)

Сопротивление участка образца рассчитывают по формуле: Где: U – падение напряжения на участке образца между электродами, I – ток, проходящий через образец. По нескольким измерениям определяют Rср. Объемное сопротивление: Где: Rср – среднее арифметическое значение электрического сопротивления образца, Ом. h – толщина образца, см. ; в – ширина образца, см. l – расстояние между электродами напряжения, см. Согласно ГОСТ 20214 74 измерения проводят в трех точках по длине образца не менее чем на трех образцах. За ρv материала принимают среднее арифметическое всех девяти измерений.

Сопротивление участка образца рассчитывают по формуле: Где: U – падение напряжения на участке образца между электродами, I – ток, проходящий через образец. По нескольким измерениям определяют Rср. Объемное сопротивление: Где: Rср – среднее арифметическое значение электрического сопротивления образца, Ом. h – толщина образца, см. ; в – ширина образца, см. l – расстояние между электродами напряжения, см. Согласно ГОСТ 20214 74 измерения проводят в трех точках по длине образца не менее чем на трех образцах. За ρv материала принимают среднее арифметическое всех девяти измерений.

Определение электростатических свойств ГОСТ 16185 -82 • • Метод применяют для исследований полимерных материалов, которые легко накапливают электрические заряды на поверхности. Определяемые свойства: Начальную плотность электростатического заряда – σо; Полупериод утечки электростатического заряда – τ1/2. Сущность метода заключается в нанесении электростатического заряда методом кратковременного коронного разряда. Образец диск: d 100± 1, δ = 1± 0, 05 до 2 мм. Напряжение U ~ 3 к. В; τ ~ 15 c Схема нанесения электростатического заряда: 1 – образец, 2 – Измерения проводят через 4 с после заземленный нанесения электрического заряда. металлический Определяют: корпус, 3 – коронирующий электрод; 4 – - начальная плотность источник высокого положительных и напряжения. отрицательных электростатических зарядов 1 образец, 2 – заземленный соответственно, [Кл/м 2]; металлический корпус, 3 – устройство для измерения электростатического поля полупериод утечки положительных и отрицательных зарядов соответственно.

Определение электростатических свойств ГОСТ 16185 -82 • • Метод применяют для исследований полимерных материалов, которые легко накапливают электрические заряды на поверхности. Определяемые свойства: Начальную плотность электростатического заряда – σо; Полупериод утечки электростатического заряда – τ1/2. Сущность метода заключается в нанесении электростатического заряда методом кратковременного коронного разряда. Образец диск: d 100± 1, δ = 1± 0, 05 до 2 мм. Напряжение U ~ 3 к. В; τ ~ 15 c Схема нанесения электростатического заряда: 1 – образец, 2 – Измерения проводят через 4 с после заземленный нанесения электрического заряда. металлический Определяют: корпус, 3 – коронирующий электрод; 4 – - начальная плотность источник высокого положительных и напряжения. отрицательных электростатических зарядов 1 образец, 2 – заземленный соответственно, [Кл/м 2]; металлический корпус, 3 – устройство для измерения электростатического поля полупериод утечки положительных и отрицательных зарядов соответственно.

Спасибо за внимание

Спасибо за внимание