MAG-Lk13-14.ppt

- Количество слайдов: 25

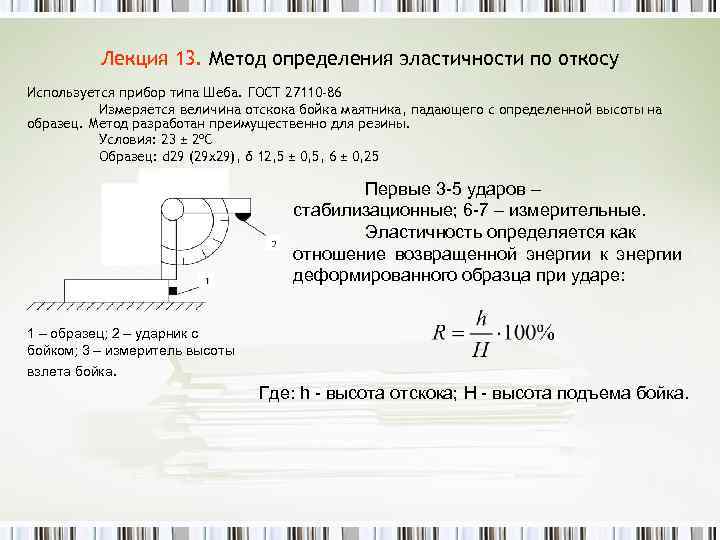

Лекция 13. Метод определения эластичности по откосу Используется прибор типа Шеба. ГОСТ 27110 -86 Измеряется величина отскока бойка маятника, падающего с определенной высоты на образец. Метод разработан преимущественно для резины. Условия: 23 ± 2ºС Образец: d 29 (29 х29), δ 12, 5 ± 0, 5, 6 ± 0, 25 Первые 3 -5 ударов – стабилизационные; 6 -7 – измерительные. Эластичность определяется как отношение возвращенной энергии к энергии деформированного образца при ударе: 1 – образец; 2 – ударник с бойком; 3 – измеритель высоты взлета бойка. Где: h - высота отскока; H - высота подъема бойка.

Лекция 13. Метод определения эластичности по откосу Используется прибор типа Шеба. ГОСТ 27110 -86 Измеряется величина отскока бойка маятника, падающего с определенной высоты на образец. Метод разработан преимущественно для резины. Условия: 23 ± 2ºС Образец: d 29 (29 х29), δ 12, 5 ± 0, 5, 6 ± 0, 25 Первые 3 -5 ударов – стабилизационные; 6 -7 – измерительные. Эластичность определяется как отношение возвращенной энергии к энергии деформированного образца при ударе: 1 – образец; 2 – ударник с бойком; 3 – измеритель высоты взлета бойка. Где: h - высота отскока; H - высота подъема бойка.

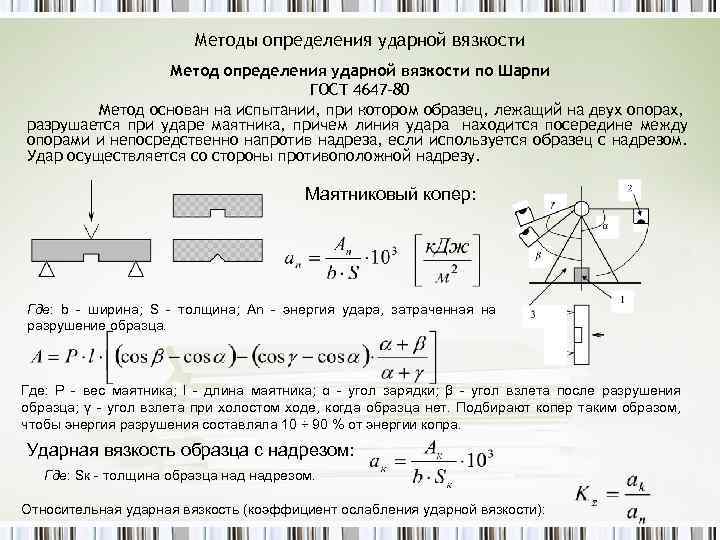

Методы определения ударной вязкости Метод определения ударной вязкости по Шарпи ГОСТ 4647 -80 Метод основан на испытании, при котором образец, лежащий на двух опорах, разрушается при ударе маятника, причем линия удара находится посередине между опорами и непосредственно напротив надреза, если используется образец с надрезом. Удар осуществляется со стороны противоположной надрезу. Маятниковый копер: Где: b - ширина; S - толщина; An - энергия удара, затраченная на разрушение образца. Где: P - вес маятника; l - длина маятника; α - угол зарядки; β - угол взлета после разрушения образца; γ - угол взлета при холостом ходе, когда образца нет. Подбирают копер таким образом, чтобы энергия разрушения составляла 10 ÷ 90 % от энергии копра. Ударная вязкость образца с надрезом: Где: Sк - толщина образца надрезом. Относительная ударная вязкость (коэффициент ослабления ударной вязкости):

Методы определения ударной вязкости Метод определения ударной вязкости по Шарпи ГОСТ 4647 -80 Метод основан на испытании, при котором образец, лежащий на двух опорах, разрушается при ударе маятника, причем линия удара находится посередине между опорами и непосредственно напротив надреза, если используется образец с надрезом. Удар осуществляется со стороны противоположной надрезу. Маятниковый копер: Где: b - ширина; S - толщина; An - энергия удара, затраченная на разрушение образца. Где: P - вес маятника; l - длина маятника; α - угол зарядки; β - угол взлета после разрушения образца; γ - угол взлета при холостом ходе, когда образца нет. Подбирают копер таким образом, чтобы энергия разрушения составляла 10 ÷ 90 % от энергии копра. Ударная вязкость образца с надрезом: Где: Sк - толщина образца надрезом. Относительная ударная вязкость (коэффициент ослабления ударной вязкости):

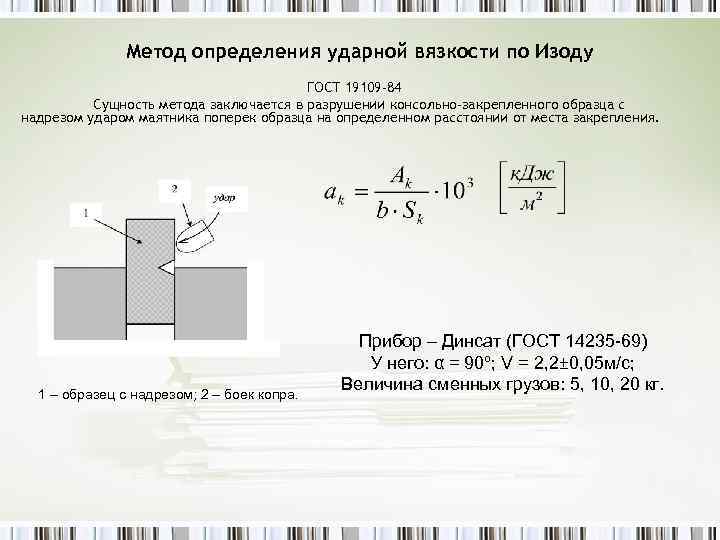

Метод определения ударной вязкости по Изоду ГОСТ 19109 -84 Сущность метода заключается в разрушении консольно-закрепленного образца с надрезом ударом маятника поперек образца на определенном расстоянии от места закрепления. 1 – образец с надрезом; 2 – боек копра. Прибор – Динсат (ГОСТ 14235 -69) У него: α = 90º; V = 2, 2± 0, 05 м/с; Величина сменных грузов: 5, 10, 20 кг.

Метод определения ударной вязкости по Изоду ГОСТ 19109 -84 Сущность метода заключается в разрушении консольно-закрепленного образца с надрезом ударом маятника поперек образца на определенном расстоянии от места закрепления. 1 – образец с надрезом; 2 – боек копра. Прибор – Динсат (ГОСТ 14235 -69) У него: α = 90º; V = 2, 2± 0, 05 м/с; Величина сменных грузов: 5, 10, 20 кг.

Методы определения поверхностных свойств (твердости, шероховатости и т. п. ) 1. Определение твердости Твердость характеризует свойство поверхности твердого тела сопротивляться вдавливанию или царапанию. 1. 1. Определение микротвердости вдавливанием шарика (по Бринеллю). ГОСТ 4670 -77 Используется для полимеров. Сущность метода заключается в измерении глубины вдавливания стального шарика в поверхность образца через определенное время действия нагрузки при испытаниях, которая прикладывается после предварительной нагрузки. Диаметр шарика 5 ± 0, 05 мм. Образцы: d 10 (10 x 10), δ = 4 Предварительная нагрузка: 1 кгс (9, 81 н). Прибор обеспечивает плавное приложение нагрузки. Основная нагрузка: 49; 132, 4; 358; 961 н (5, 1; 36, 5; 98 и т. д. кгс). Точность измерения глубины: 0, 001 мм Измерение глубины осуществляется через 30 с, после приложения основной нагрузки. Микротвердость материала определяется по формуле: Где: F - нагрузка, [н]; d - диаметр шарика; h - глубина вдавливания; 0, 21 - коэффициент приведения нагрузки к глубине вдавливания ho.

Методы определения поверхностных свойств (твердости, шероховатости и т. п. ) 1. Определение твердости Твердость характеризует свойство поверхности твердого тела сопротивляться вдавливанию или царапанию. 1. 1. Определение микротвердости вдавливанием шарика (по Бринеллю). ГОСТ 4670 -77 Используется для полимеров. Сущность метода заключается в измерении глубины вдавливания стального шарика в поверхность образца через определенное время действия нагрузки при испытаниях, которая прикладывается после предварительной нагрузки. Диаметр шарика 5 ± 0, 05 мм. Образцы: d 10 (10 x 10), δ = 4 Предварительная нагрузка: 1 кгс (9, 81 н). Прибор обеспечивает плавное приложение нагрузки. Основная нагрузка: 49; 132, 4; 358; 961 н (5, 1; 36, 5; 98 и т. д. кгс). Точность измерения глубины: 0, 001 мм Измерение глубины осуществляется через 30 с, после приложения основной нагрузки. Микротвердость материала определяется по формуле: Где: F - нагрузка, [н]; d - диаметр шарика; h - глубина вдавливания; 0, 21 - коэффициент приведения нагрузки к глубине вдавливания ho.

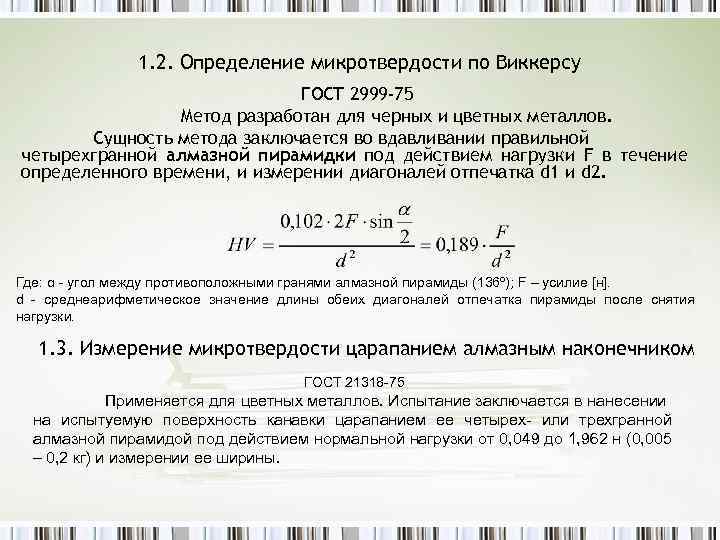

1. 2. Определение микротвердости по Виккерсу ГОСТ 2999 -75 Метод разработан для черных и цветных металлов. Сущность метода заключается во вдавливании правильной четырехгранной алмазной пирамидки под действием нагрузки F в течение определенного времени, и измерении диагоналей отпечатка d 1 и d 2. Где: α - угол между противоположными гранями алмазной пирамиды (136º); F – усилие [н]. d - среднеарифметическое значение длины обеих диагоналей отпечатка пирамиды после снятия нагрузки. 1. 3. Измерение микротвердости царапанием алмазным наконечником ГОСТ 21318 -75 Применяется для цветных металлов. Испытание заключается в нанесении на испытуемую поверхность канавки царапанием ее четырех- или трехгранной алмазной пирамидой под действием нормальной нагрузки от 0, 049 до 1, 962 н (0, 005 – 0, 2 кг) и измерении ее ширины.

1. 2. Определение микротвердости по Виккерсу ГОСТ 2999 -75 Метод разработан для черных и цветных металлов. Сущность метода заключается во вдавливании правильной четырехгранной алмазной пирамидки под действием нагрузки F в течение определенного времени, и измерении диагоналей отпечатка d 1 и d 2. Где: α - угол между противоположными гранями алмазной пирамиды (136º); F – усилие [н]. d - среднеарифметическое значение длины обеих диагоналей отпечатка пирамиды после снятия нагрузки. 1. 3. Измерение микротвердости царапанием алмазным наконечником ГОСТ 21318 -75 Применяется для цветных металлов. Испытание заключается в нанесении на испытуемую поверхность канавки царапанием ее четырех- или трехгранной алмазной пирамидой под действием нормальной нагрузки от 0, 049 до 1, 962 н (0, 005 – 0, 2 кг) и измерении ее ширины.

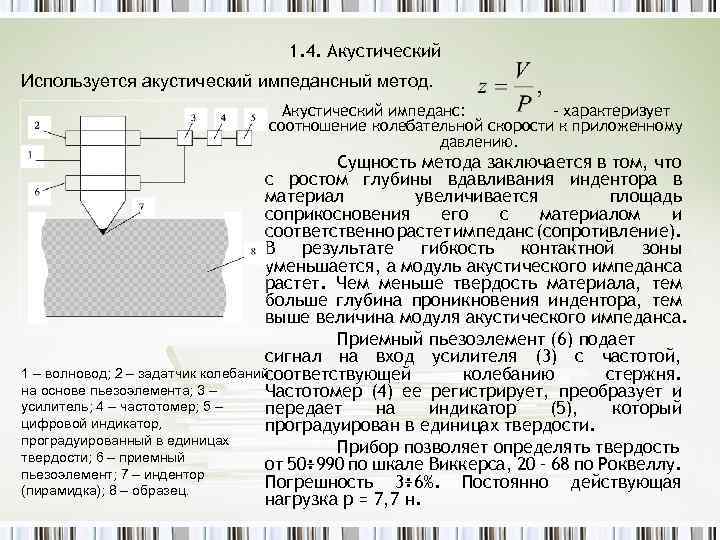

1. 4. Акустический Используется акустический импедансный метод. Акустический импеданс: - характеризует соотношение колебательной скорости к приложенному давлению. Сущность метода заключается в том, что с ростом глубины вдавливания индентора в материал увеличивается площадь соприкосновения его с материалом и соответственно растет импеданс (сопротивление). В результате гибкость контактной зоны уменьшается, а модуль акустического импеданса растет. Чем меньше твердость материала, тем больше глубина проникновения индентора, тем выше величина модуля акустического импеданса. Приемный пьезоэлемент (6) подает сигнал на вход усилителя (3) с частотой, 1 – волновод; 2 – задатчик колебаний соответствующей колебанию стержня. на основе пьезоэлемента; 3 – Частотомер (4) ее регистрирует, преобразует и усилитель; 4 – частотомер; 5 – передает на индикатор (5), который цифровой индикатор, проградуирован в единицах твердости. проградуированный в единицах Прибор позволяет определять твердости; 6 – приемный от 50÷ 990 по шкале Виккерса, 20 – 68 по Роквеллу. пьезоэлемент; 7 – индентор Погрешность 3÷ 6%. Постоянно действующая (пирамидка); 8 – образец. нагрузка р = 7, 7 н.

1. 4. Акустический Используется акустический импедансный метод. Акустический импеданс: - характеризует соотношение колебательной скорости к приложенному давлению. Сущность метода заключается в том, что с ростом глубины вдавливания индентора в материал увеличивается площадь соприкосновения его с материалом и соответственно растет импеданс (сопротивление). В результате гибкость контактной зоны уменьшается, а модуль акустического импеданса растет. Чем меньше твердость материала, тем больше глубина проникновения индентора, тем выше величина модуля акустического импеданса. Приемный пьезоэлемент (6) подает сигнал на вход усилителя (3) с частотой, 1 – волновод; 2 – задатчик колебаний соответствующей колебанию стержня. на основе пьезоэлемента; 3 – Частотомер (4) ее регистрирует, преобразует и усилитель; 4 – частотомер; 5 – передает на индикатор (5), который цифровой индикатор, проградуирован в единицах твердости. проградуированный в единицах Прибор позволяет определять твердости; 6 – приемный от 50÷ 990 по шкале Виккерса, 20 – 68 по Роквеллу. пьезоэлемент; 7 – индентор Погрешность 3÷ 6%. Постоянно действующая (пирамидка); 8 – образец. нагрузка р = 7, 7 н.

1. 5. Контроль дифференциальной твердости полимерных пленок 1, - весы; 2, 3 – груз и противогруз; 4 – пленка; 5 – индентор - призма; 6 – индикатор часового типа. Схема разрезания пленки лезвием индентора (призмы): L – длина лезвия; α – угол заточки; h – глубина погружения индентора; Δ h – приращение глубины погружения индентора; Р – величина действующей нагрузки; L 1 – длина призмы. Задают первоначальную начальная нагрузку 200 г. Измеряют глубину проникновения индентора в материал Δh. После прекращения движения стрелки индикатора записывают результаты и задают новую нагрузку, разгружая весы и ждут установления новой равновесной глубины погружения индентора (призмы) в материал (Δh). Если механический нож разрезает пленку, то загорается лампочка. k - Коэффициент распределения нагрузки в соответствии с правилом рычага. Приведенная твердость (Н прив. ), изменение усредненного показателя твердости исследуемой пленки, определяется по формуле:

1. 5. Контроль дифференциальной твердости полимерных пленок 1, - весы; 2, 3 – груз и противогруз; 4 – пленка; 5 – индентор - призма; 6 – индикатор часового типа. Схема разрезания пленки лезвием индентора (призмы): L – длина лезвия; α – угол заточки; h – глубина погружения индентора; Δ h – приращение глубины погружения индентора; Р – величина действующей нагрузки; L 1 – длина призмы. Задают первоначальную начальная нагрузку 200 г. Измеряют глубину проникновения индентора в материал Δh. После прекращения движения стрелки индикатора записывают результаты и задают новую нагрузку, разгружая весы и ждут установления новой равновесной глубины погружения индентора (призмы) в материал (Δh). Если механический нож разрезает пленку, то загорается лампочка. k - Коэффициент распределения нагрузки в соответствии с правилом рычага. Приведенная твердость (Н прив. ), изменение усредненного показателя твердости исследуемой пленки, определяется по формуле:

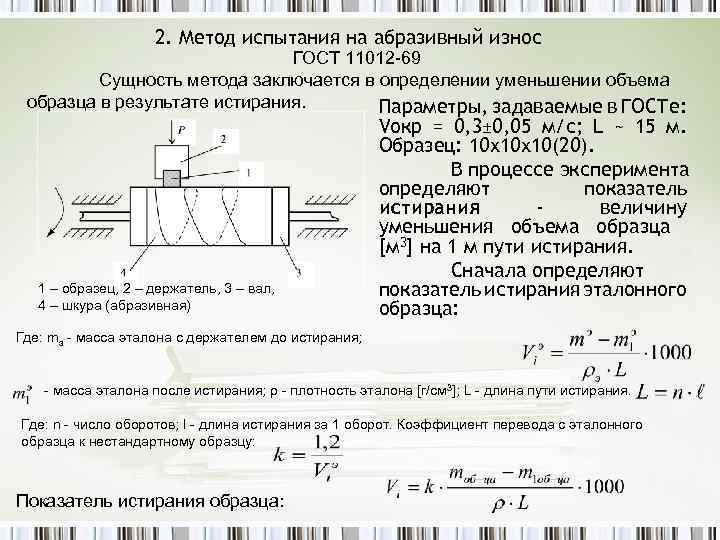

2. Метод испытания на абразивный износ ГОСТ 11012 -69 Сущность метода заключается в определении уменьшении объема образца в результате истирания. Параметры, задаваемые в ГОСТе: 1 – образец, 2 – держатель, 3 – вал, 4 – шкура (абразивная) Vокр = 0, 3± 0, 05 м/с; L ~ 15 м. Образец: 10 х10 х10(20). В процессе эксперимента определяют показатель истирания величину уменьшения объема образца [м 3] на 1 м пути истирания. Сначала определяют показатель истирания эталонного образца: Где: mэ - масса эталона с держателем до истирания; - масса эталона после истирания; ρ - плотность эталона [г/см 3]; L - длина пути истирания. Где: n - число оборотов; l - длина истирания за 1 оборот. Коэффициент перевода с эталонного образца к нестандартному образцу: Показатель истирания образца:

2. Метод испытания на абразивный износ ГОСТ 11012 -69 Сущность метода заключается в определении уменьшении объема образца в результате истирания. Параметры, задаваемые в ГОСТе: 1 – образец, 2 – держатель, 3 – вал, 4 – шкура (абразивная) Vокр = 0, 3± 0, 05 м/с; L ~ 15 м. Образец: 10 х10 х10(20). В процессе эксперимента определяют показатель истирания величину уменьшения объема образца [м 3] на 1 м пути истирания. Сначала определяют показатель истирания эталонного образца: Где: mэ - масса эталона с держателем до истирания; - масса эталона после истирания; ρ - плотность эталона [г/см 3]; L - длина пути истирания. Где: n - число оборотов; l - длина истирания за 1 оборот. Коэффициент перевода с эталонного образца к нестандартному образцу: Показатель истирания образца:

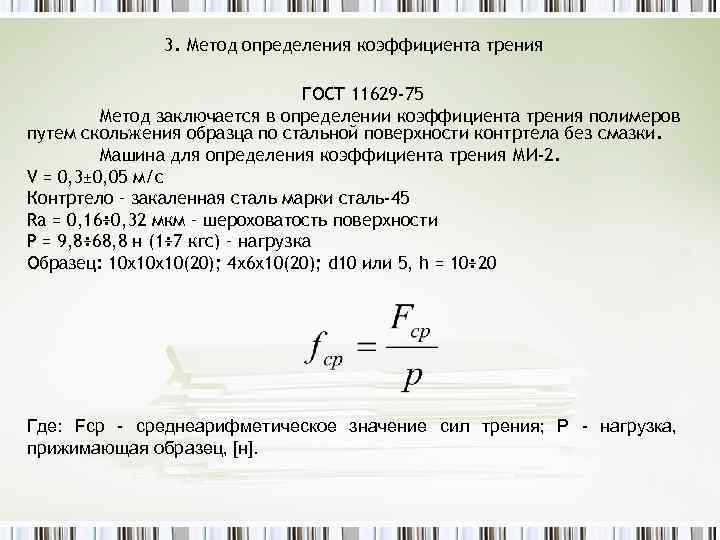

3. Метод определения коэффициента трения ГОСТ 11629 -75 Метод заключается в определении коэффициента трения полимеров путем скольжения образца по стальной поверхности контртела без смазки. Машина для определения коэффициента трения МИ-2. V = 0, 3± 0, 05 м/с Контртело – закаленная сталь марки сталь-45 Ra = 0, 16÷ 0, 32 мкм – шероховатость поверхности Р = 9, 8÷ 68, 8 н (1÷ 7 кгс) – нагрузка Образец: 10 х10 х10(20); 4 х6 х10(20); d 10 или 5, h = 10÷ 20 Где: Fср - среднеарифметическое значение сил трения; Р - нагрузка, прижимающая образец, [н].

3. Метод определения коэффициента трения ГОСТ 11629 -75 Метод заключается в определении коэффициента трения полимеров путем скольжения образца по стальной поверхности контртела без смазки. Машина для определения коэффициента трения МИ-2. V = 0, 3± 0, 05 м/с Контртело – закаленная сталь марки сталь-45 Ra = 0, 16÷ 0, 32 мкм – шероховатость поверхности Р = 9, 8÷ 68, 8 н (1÷ 7 кгс) – нагрузка Образец: 10 х10 х10(20); 4 х6 х10(20); d 10 или 5, h = 10÷ 20 Где: Fср - среднеарифметическое значение сил трения; Р - нагрузка, прижимающая образец, [н].

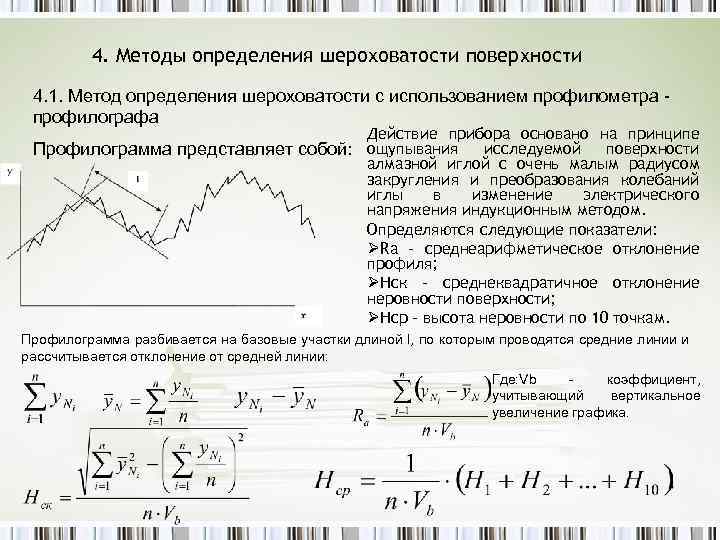

4. Методы определения шероховатости поверхности 4. 1. Метод определения шероховатости с использованием профилометра профилографа Действие прибора основано на принципе Профилограмма представляет собой: ощупывания исследуемой поверхности алмазной иглой с очень малым радиусом закругления и преобразования колебаний иглы в изменение электрического напряжения индукционным методом. Определяются следующие показатели: ØRa - среднеарифметическое отклонение профиля; ØHск - среднеквадратичное отклонение неровности поверхности; ØНср - высота неровности по 10 точкам. Профилограмма разбивается на базовые участки длиной l, по которым проводятся средние линии и рассчитывается отклонение от средней линии: Где: Vb коэффициент, учитывающий вертикальное увеличение графика.

4. Методы определения шероховатости поверхности 4. 1. Метод определения шероховатости с использованием профилометра профилографа Действие прибора основано на принципе Профилограмма представляет собой: ощупывания исследуемой поверхности алмазной иглой с очень малым радиусом закругления и преобразования колебаний иглы в изменение электрического напряжения индукционным методом. Определяются следующие показатели: ØRa - среднеарифметическое отклонение профиля; ØHск - среднеквадратичное отклонение неровности поверхности; ØНср - высота неровности по 10 точкам. Профилограмма разбивается на базовые участки длиной l, по которым проводятся средние линии и рассчитывается отклонение от средней линии: Где: Vb коэффициент, учитывающий вертикальное увеличение графика.

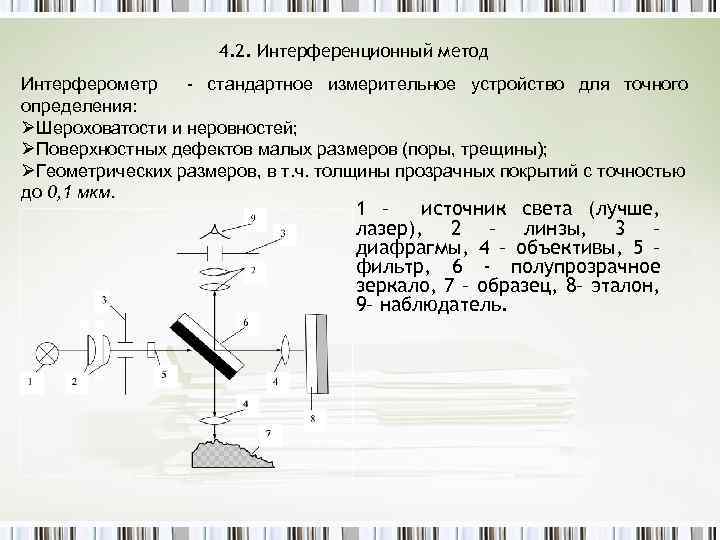

4. 2. Интерференционный метод Интерферометр - стандартное измерительное устройство для точного определения: ØШероховатости и неровностей; ØПоверхностных дефектов малых размеров (поры, трещины); ØГеометрических размеров, в т. ч. толщины прозрачных покрытий с точностью до 0, 1 мкм. 1 – источник света (лучше, лазер), 2 – линзы, 3 – диафрагмы, 4 – объективы, 5 – фильтр, 6 - полупрозрачное зеркало, 7 – образец, 8– эталон, 9– наблюдатель.

4. 2. Интерференционный метод Интерферометр - стандартное измерительное устройство для точного определения: ØШероховатости и неровностей; ØПоверхностных дефектов малых размеров (поры, трещины); ØГеометрических размеров, в т. ч. толщины прозрачных покрытий с точностью до 0, 1 мкм. 1 – источник света (лучше, лазер), 2 – линзы, 3 – диафрагмы, 4 – объективы, 5 – фильтр, 6 - полупрозрачное зеркало, 7 – образец, 8– эталон, 9– наблюдатель.

Принцип работы установки заключается в том, что поток света полупрозрачным зеркалом делится на 2 когерентных пучка (1 - лазер); один, из которых падает на объект контроля, а второй на эталон. Отраженный от образца и зеркала свет, проходя через полупрозрачное зеркало, смешивается, при этом возникает интерференционная картина. В случае гладких и плоских поверхностей объекта контроля и эталона, интерференционная картина представляет собой систему чередующихся темных и светлых полос. При наличии шероховатости по сравнению с эталоном или дефектов полосы искажаются: Метод позволяет рассчитать реальные размеры неровностей поверхности: Где: λ - длина волны света; Δl - изгиб интерференционной линии; lи интервал между линиями. Точность метода 0, 1 -1 мкм Кроме того, фиксируя интерференционные полосы на разных точках дефекта или по его глубине можно определить глубину дефектов в виде трещин глубиной до 20 – 100 мкм при ширине 0, 25 мкм. Метод также позволяет определять толщину покрытий, глубину отверстий и т. п.

Принцип работы установки заключается в том, что поток света полупрозрачным зеркалом делится на 2 когерентных пучка (1 - лазер); один, из которых падает на объект контроля, а второй на эталон. Отраженный от образца и зеркала свет, проходя через полупрозрачное зеркало, смешивается, при этом возникает интерференционная картина. В случае гладких и плоских поверхностей объекта контроля и эталона, интерференционная картина представляет собой систему чередующихся темных и светлых полос. При наличии шероховатости по сравнению с эталоном или дефектов полосы искажаются: Метод позволяет рассчитать реальные размеры неровностей поверхности: Где: λ - длина волны света; Δl - изгиб интерференционной линии; lи интервал между линиями. Точность метода 0, 1 -1 мкм Кроме того, фиксируя интерференционные полосы на разных точках дефекта или по его глубине можно определить глубину дефектов в виде трещин глубиной до 20 – 100 мкм при ширине 0, 25 мкм. Метод также позволяет определять толщину покрытий, глубину отверстий и т. п.

Спасибо за внимание

Спасибо за внимание

Лекция 14. Методы определения плотности ГОСТ 15139 -69 Распространяются на материалы в виде гранул, порошков и формованные детали. Методы: 1. Обмера и взвешивания; 2. Гидростатический; 3. Пикнометрический; 4. Флотационный; 5. Градиентной колонки. Методы не используются для материалов с закрытой пористостью, а методы 2 ÷ 5 используют рабочую жидкость. Требования к образцам: ØДолжны быть гладкими; ØНе должны содержать пустот и трещин, в первую очередь закрытых; ØНе должны содержать загрязнений поверхности. Требования к рабочим жидкостям: ØДолжны хорошо смачивать поверхность образца; ØНе должны набухать и растворять материал; ØНе должны быстро улетучиваться.

Лекция 14. Методы определения плотности ГОСТ 15139 -69 Распространяются на материалы в виде гранул, порошков и формованные детали. Методы: 1. Обмера и взвешивания; 2. Гидростатический; 3. Пикнометрический; 4. Флотационный; 5. Градиентной колонки. Методы не используются для материалов с закрытой пористостью, а методы 2 ÷ 5 используют рабочую жидкость. Требования к образцам: ØДолжны быть гладкими; ØНе должны содержать пустот и трещин, в первую очередь закрытых; ØНе должны содержать загрязнений поверхности. Требования к рабочим жидкостям: ØДолжны хорошо смачивать поверхность образца; ØНе должны набухать и растворять материал; ØНе должны быстро улетучиваться.

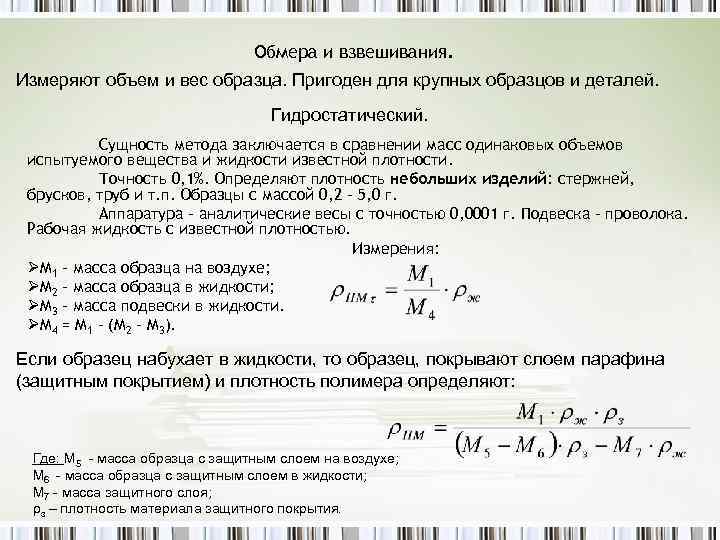

Обмера и взвешивания. Измеряют объем и вес образца. Пригоден для крупных образцов и деталей. Гидростатический. Сущность метода заключается в сравнении масс одинаковых объемов испытуемого вещества и жидкости известной плотности. Точность 0, 1%. Определяют плотность небольших изделий: стержней, брусков, труб и т. п. Образцы с массой 0, 2 – 5, 0 г. Аппаратура – аналитические весы с точностью 0, 0001 г. Подвеска - проволока. Рабочая жидкость с известной плотностью. Измерения: ØМ 1 - масса образца на воздухе; ØМ 2 - масса образца в жидкости; ØМ 3 - масса подвески в жидкости. ØМ 4 = М 1 – (М 2 - М 3). Если образец набухает в жидкости, то образец, покрывают слоем парафина (защитным покрытием) и плотность полимера определяют: Где: М 5 - масса образца с защитным слоем на воздухе; М 6 - масса образца с защитным слоем в жидкости; М 7 - масса защитного слоя; ρз – плотность материала защитного покрытия.

Обмера и взвешивания. Измеряют объем и вес образца. Пригоден для крупных образцов и деталей. Гидростатический. Сущность метода заключается в сравнении масс одинаковых объемов испытуемого вещества и жидкости известной плотности. Точность 0, 1%. Определяют плотность небольших изделий: стержней, брусков, труб и т. п. Образцы с массой 0, 2 – 5, 0 г. Аппаратура – аналитические весы с точностью 0, 0001 г. Подвеска - проволока. Рабочая жидкость с известной плотностью. Измерения: ØМ 1 - масса образца на воздухе; ØМ 2 - масса образца в жидкости; ØМ 3 - масса подвески в жидкости. ØМ 4 = М 1 – (М 2 - М 3). Если образец набухает в жидкости, то образец, покрывают слоем парафина (защитным покрытием) и плотность полимера определяют: Где: М 5 - масса образца с защитным слоем на воздухе; М 6 - масса образца с защитным слоем в жидкости; М 7 - масса защитного слоя; ρз – плотность материала защитного покрытия.

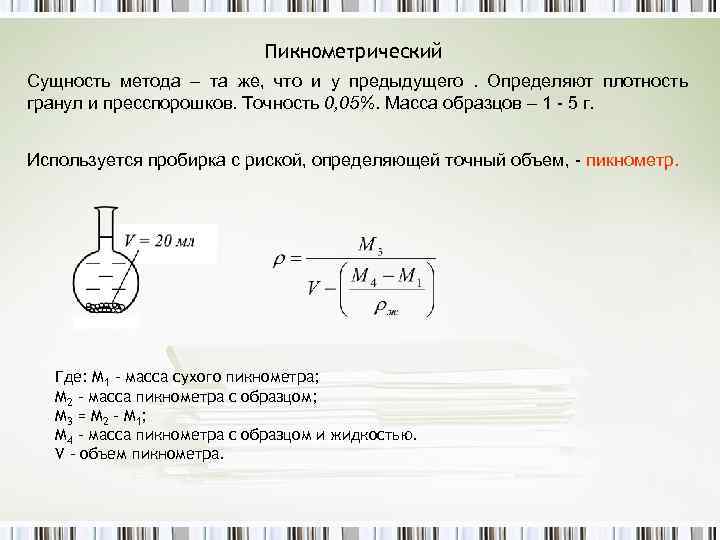

Пикнометрический Сущность метода – та же, что и у предыдущего. Определяют плотность гранул и пресспорошков. Точность 0, 05%. Масса образцов – 1 - 5 г. Используется пробирка с риской, определяющей точный объем, - пикнометр. Где: М 1 - масса сухого пикнометра; М 2 - масса пикнометра с образцом; М 3 = М 2 - М 1; М 4 - масса пикнометра с образцом и жидкостью. V – объем пикнометра.

Пикнометрический Сущность метода – та же, что и у предыдущего. Определяют плотность гранул и пресспорошков. Точность 0, 05%. Масса образцов – 1 - 5 г. Используется пробирка с риской, определяющей точный объем, - пикнометр. Где: М 1 - масса сухого пикнометра; М 2 - масса пикнометра с образцом; М 3 = М 2 - М 1; М 4 - масса пикнометра с образцом и жидкостью. V – объем пикнометра.

Флотационный Сущность метода заключается в сравнении плотности образца с плотностью рабочей жидкости в момент перехода его во взвешенное состояние. Метод используется, в первую очередь, для определения плотности формованных изделий. Где: ρ1 и V 1 - плотность и объем добавляемой жидкости соответственно; ρ2 и V 2 - плотность и объем исходной жидкости соответственно. Градиентной колонки Метод основан на сравнении глубины погружения испытуемого образца в эталонных жидкостях с различной известной плотностью, залитых в колонку. Объекты – пленки, гранулы, волокна, формованные изделия. Точность 0, 05%.

Флотационный Сущность метода заключается в сравнении плотности образца с плотностью рабочей жидкости в момент перехода его во взвешенное состояние. Метод используется, в первую очередь, для определения плотности формованных изделий. Где: ρ1 и V 1 - плотность и объем добавляемой жидкости соответственно; ρ2 и V 2 - плотность и объем исходной жидкости соответственно. Градиентной колонки Метод основан на сравнении глубины погружения испытуемого образца в эталонных жидкостях с различной известной плотностью, залитых в колонку. Объекты – пленки, гранулы, волокна, формованные изделия. Точность 0, 05%.

Акустический Анализ состава (плотности) материала выполняют по контролю измерения скорости распространения продольных волн. При этом волновое сопротивление (импеданс - z) связующего и наполнителя не должны различаться более чем на 30 -40%. Где: q - коэффициент структуры, учитывающий схему армирования для анизотропных материалов; c 2, c 1 - скорость звука в наполнителе и в связующем соответственно; cкм - скорость звука в композите. Подставив, полученное значение для в формулу определим плотность композиционного материала. В многослойных конструкциях (материалах) возникает задача определения плотности внутреннего слоя, ее можно решить, измеряя коэффициент отражения от границы слоев различной плотности по отношению к амплитуде данного сигнала, т. е. рассчитываются отношения амплитуд сигналов отраженных от границы слоев и сигнала от дна.

Акустический Анализ состава (плотности) материала выполняют по контролю измерения скорости распространения продольных волн. При этом волновое сопротивление (импеданс - z) связующего и наполнителя не должны различаться более чем на 30 -40%. Где: q - коэффициент структуры, учитывающий схему армирования для анизотропных материалов; c 2, c 1 - скорость звука в наполнителе и в связующем соответственно; cкм - скорость звука в композите. Подставив, полученное значение для в формулу определим плотность композиционного материала. В многослойных конструкциях (материалах) возникает задача определения плотности внутреннего слоя, ее можно решить, измеряя коэффициент отражения от границы слоев различной плотности по отношению к амплитуде данного сигнала, т. е. рассчитываются отношения амплитуд сигналов отраженных от границы слоев и сигнала от дна.

Радиоволновый Разработан для определения плотности блоков и плиток из пенопластов. Диапазон определяемой плотности ρ = 60÷ 350 кг/м 3. Используют прибор СП-10 А. Метод основан на явлении полного внутреннего отражения электромагнитных волн, при котором наблюдается смещение максимума отраженного пучка радиоволн при их проникновении в менее плотную среду. Прибор калибруют по стандартным образцам при этом на нем устанавливают заданный уровень сигнала (амплитуды сигнала). Глубина контроля – 10 мм при рабочем диапазоне радиоволн 8 мм. Площадь зоны контакта 40 х 40 мм. Преимущества метода: дистанционный и оперативный контроль. 1 – источник радиоволн, 2 – приемник, 3 – образец.

Радиоволновый Разработан для определения плотности блоков и плиток из пенопластов. Диапазон определяемой плотности ρ = 60÷ 350 кг/м 3. Используют прибор СП-10 А. Метод основан на явлении полного внутреннего отражения электромагнитных волн, при котором наблюдается смещение максимума отраженного пучка радиоволн при их проникновении в менее плотную среду. Прибор калибруют по стандартным образцам при этом на нем устанавливают заданный уровень сигнала (амплитуды сигнала). Глубина контроля – 10 мм при рабочем диапазоне радиоволн 8 мм. Площадь зоны контакта 40 х 40 мм. Преимущества метода: дистанционный и оперативный контроль. 1 – источник радиоволн, 2 – приемник, 3 – образец.

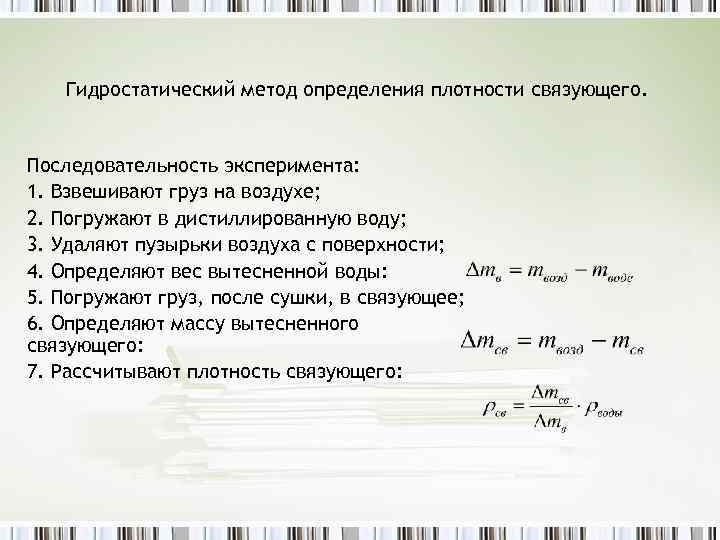

Гидростатический метод определения плотности связующего. Последовательность эксперимента: 1. Взвешивают груз на воздухе; 2. Погружают в дистиллированную воду; 3. Удаляют пузырьки воздуха с поверхности; 4. Определяют вес вытесненной воды: 5. Погружают груз, после сушки, в связующее; 6. Определяют массу вытесненного связующего: 7. Рассчитывают плотность связующего:

Гидростатический метод определения плотности связующего. Последовательность эксперимента: 1. Взвешивают груз на воздухе; 2. Погружают в дистиллированную воду; 3. Удаляют пузырьки воздуха с поверхности; 4. Определяют вес вытесненной воды: 5. Погружают груз, после сушки, в связующее; 6. Определяют массу вытесненного связующего: 7. Рассчитывают плотность связующего:

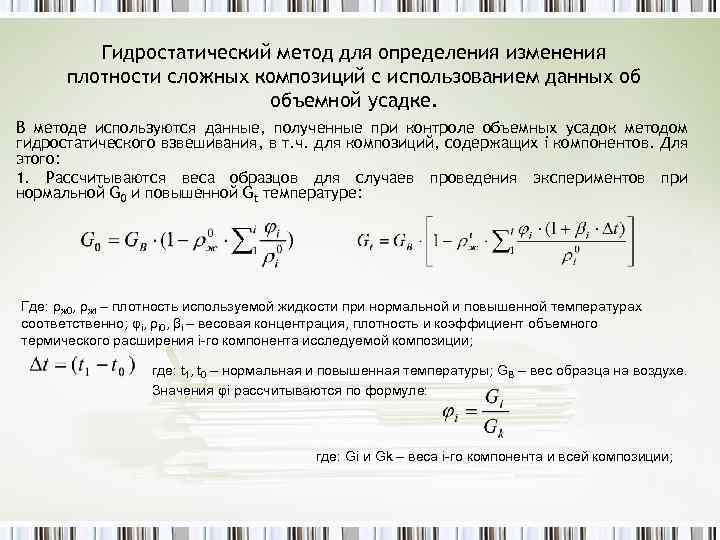

Гидростатический метод для определения изменения плотности сложных композиций с использованием данных об объемной усадке. В методе используются данные, полученные при контроле объемных усадок методом гидростатического взвешивания, в т. ч. для композиций, содержащих i компонентов. Для этого: 1. Рассчитываются веса образцов для случаев проведения экспериментов при нормальной G 0 и повышенной Gt температуре: Где: ρж 0, ρжt – плотность используемой жидкости при нормальной и повышенной температурах соответственно; φi, ρi 0, βi – весовая концентрация, плотность и коэффициент объемного термического расширения i-го компонента исследуемой композиции; где: t 1, t 0 – нормальная и повышенная температуры; GВ – вес образца на воздухе. Значения φi рассчитываются по формуле: где: Gi и Gk – веса i-го компонента и всей композиции;

Гидростатический метод для определения изменения плотности сложных композиций с использованием данных об объемной усадке. В методе используются данные, полученные при контроле объемных усадок методом гидростатического взвешивания, в т. ч. для композиций, содержащих i компонентов. Для этого: 1. Рассчитываются веса образцов для случаев проведения экспериментов при нормальной G 0 и повышенной Gt температуре: Где: ρж 0, ρжt – плотность используемой жидкости при нормальной и повышенной температурах соответственно; φi, ρi 0, βi – весовая концентрация, плотность и коэффициент объемного термического расширения i-го компонента исследуемой композиции; где: t 1, t 0 – нормальная и повышенная температуры; GВ – вес образца на воздухе. Значения φi рассчитываются по формуле: где: Gi и Gk – веса i-го компонента и всей композиции;

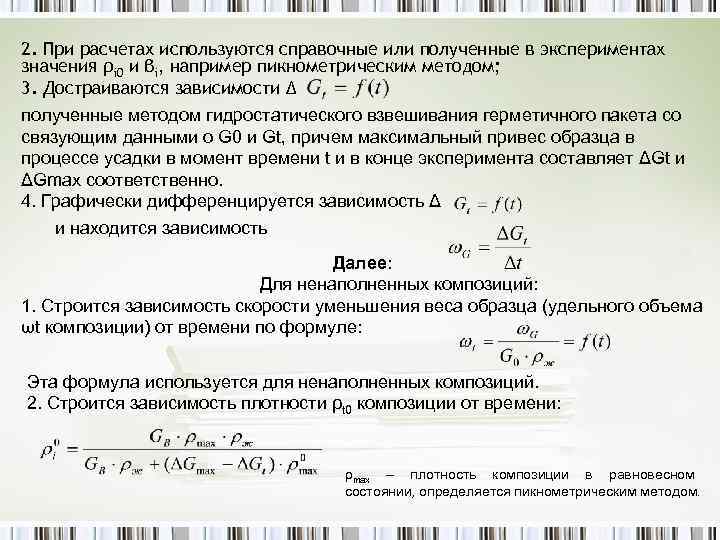

2. При расчетах используются справочные или полученные в экспериментах значения ρi 0 и βi, например пикнометрическим методом; 3. Достраиваются зависимости Δ полученные методом гидростатического взвешивания герметичного пакета со связующим данными о G 0 и Gt, причем максимальный привес образца в процессе усадки в момент времени t и в конце эксперимента составляет ΔGt и ΔGmax соответственно. 4. Графически дифференцируется зависимость Δ и находится зависимость Далее: Для ненаполненных композиций: 1. Строится зависимость скорости уменьшения веса образца (удельного объема ωt композиции) от времени по формуле: Эта формула используется для ненаполненных композиций. 2. Строится зависимость плотности ρt 0 композиции от времени: ρmax – плотность композиции в равновесном состоянии, определяется пикнометрическим методом.

2. При расчетах используются справочные или полученные в экспериментах значения ρi 0 и βi, например пикнометрическим методом; 3. Достраиваются зависимости Δ полученные методом гидростатического взвешивания герметичного пакета со связующим данными о G 0 и Gt, причем максимальный привес образца в процессе усадки в момент времени t и в конце эксперимента составляет ΔGt и ΔGmax соответственно. 4. Графически дифференцируется зависимость Δ и находится зависимость Далее: Для ненаполненных композиций: 1. Строится зависимость скорости уменьшения веса образца (удельного объема ωt композиции) от времени по формуле: Эта формула используется для ненаполненных композиций. 2. Строится зависимость плотности ρt 0 композиции от времени: ρmax – плотность композиции в равновесном состоянии, определяется пикнометрическим методом.

Для наполненных композиций 4. Рассчитывается скорость уменьшения удельного объема ωt' связующего, находящегося в композиции с наполнителем: 5. Строится зависимость плотности связующего ρtсв, находящегося в композиции с наполнителем: Значение ρmaxсв рассчитывают по формуле: Где: ρmax. К – плотность наполненной композиции, определяемая пикнометрическим методом в независимом эксперименте; ρн – плотность наполнителя в композиции. Тест 4. 72 вопроса

Для наполненных композиций 4. Рассчитывается скорость уменьшения удельного объема ωt' связующего, находящегося в композиции с наполнителем: 5. Строится зависимость плотности связующего ρtсв, находящегося в композиции с наполнителем: Значение ρmaxсв рассчитывают по формуле: Где: ρmax. К – плотность наполненной композиции, определяемая пикнометрическим методом в независимом эксперименте; ρн – плотность наполнителя в композиции. Тест 4. 72 вопроса

Спасибо за внимание

Спасибо за внимание