Лекция 13 11. Получение нанесенных катализаторов 11.1. Основные

6524-l_13-spa-sintez_nanesennyh_kt-propitka.ppt

- Количество слайдов: 31

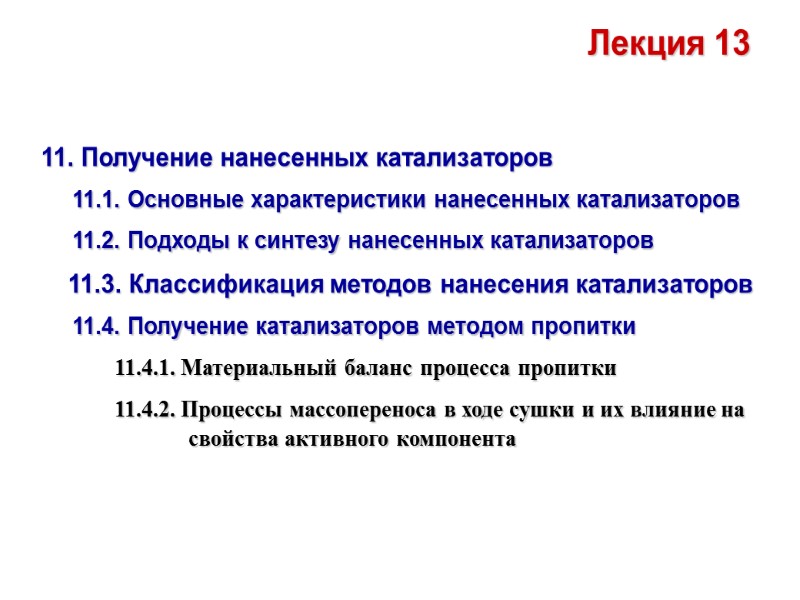

Лекция 13 11. Получение нанесенных катализаторов 11.1. Основные характеристики нанесенных катализаторов 11.2. Подходы к синтезу нанесенных катализаторов 11.3. Классификация методов нанесения катализаторов 11.4. Получение катализаторов методом пропитки 11.4.1. Материальный баланс процесса пропитки 11.4.2. Процессы массопереноса в ходе сушки и их влияние на свойства активного компонента

Лекция 13 11. Получение нанесенных катализаторов 11.1. Основные характеристики нанесенных катализаторов 11.2. Подходы к синтезу нанесенных катализаторов 11.3. Классификация методов нанесения катализаторов 11.4. Получение катализаторов методом пропитки 11.4.1. Материальный баланс процесса пропитки 11.4.2. Процессы массопереноса в ходе сушки и их влияние на свойства активного компонента

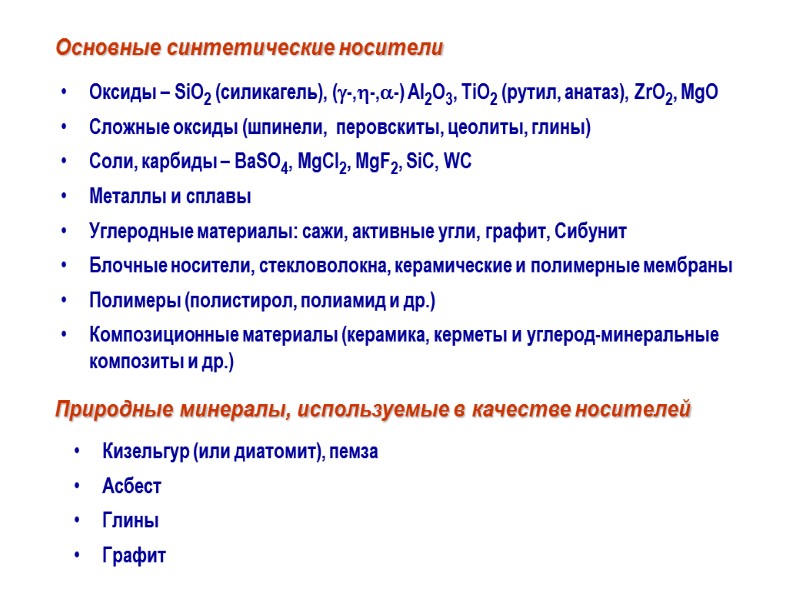

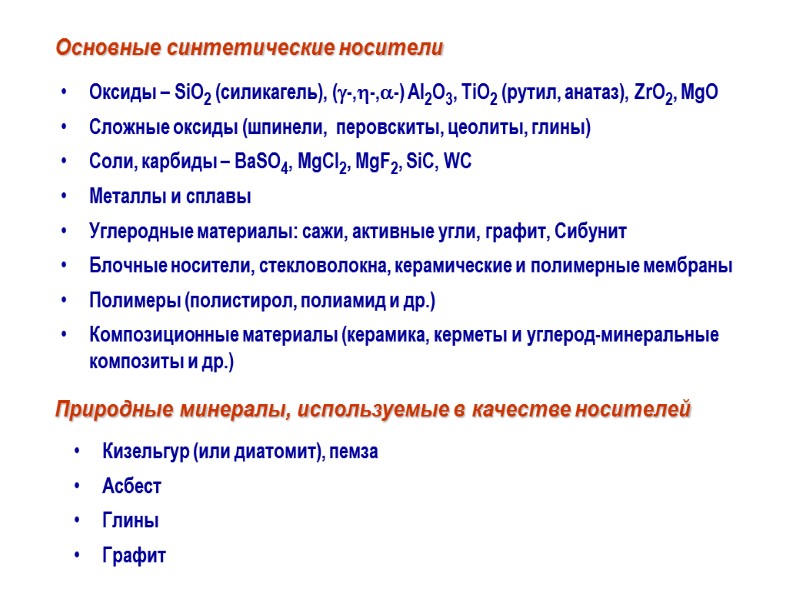

Оксиды – SiO2 (силикагель), (-,-,-) Al2O3, TiO2 (рутил, анатаз), ZrO2, MgO Сложные оксиды (шпинели, перовскиты, цеолиты, глины) Соли, карбиды – BaSO4, MgCl2, MgF2, SiC, WC Металлы и сплавы Углеродные материалы: сажи, активные угли, графит, Сибунит Блочные носители, стекловолокна, керамические и полимерные мембраны Полимеры (полистирол, полиамид и др.) Композиционные материалы (керамика, керметы и углерод-минеральные композиты и др.) Основные синтетические носители Природные минералы, используемые в качестве носителей Кизельгур (или диатомит), пемза Асбест Глины Графит

Оксиды – SiO2 (силикагель), (-,-,-) Al2O3, TiO2 (рутил, анатаз), ZrO2, MgO Сложные оксиды (шпинели, перовскиты, цеолиты, глины) Соли, карбиды – BaSO4, MgCl2, MgF2, SiC, WC Металлы и сплавы Углеродные материалы: сажи, активные угли, графит, Сибунит Блочные носители, стекловолокна, керамические и полимерные мембраны Полимеры (полистирол, полиамид и др.) Композиционные материалы (керамика, керметы и углерод-минеральные композиты и др.) Основные синтетические носители Природные минералы, используемые в качестве носителей Кизельгур (или диатомит), пемза Асбест Глины Графит

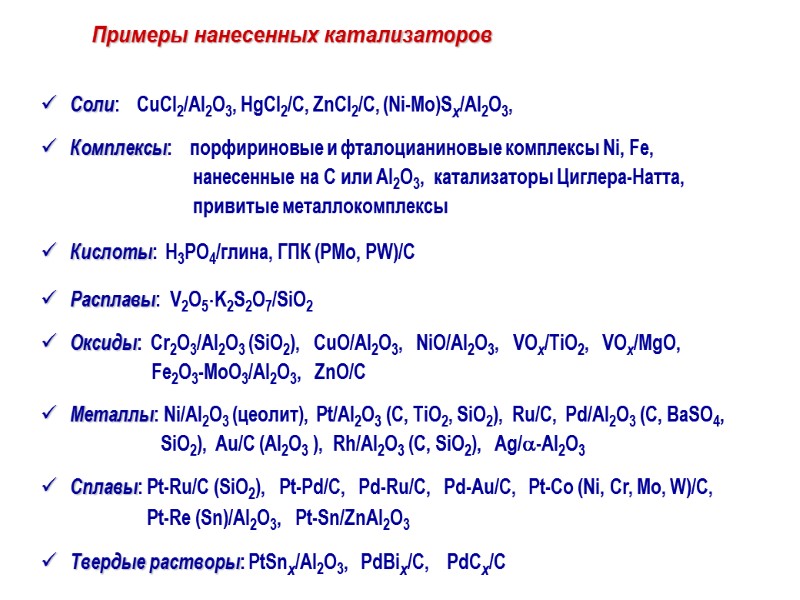

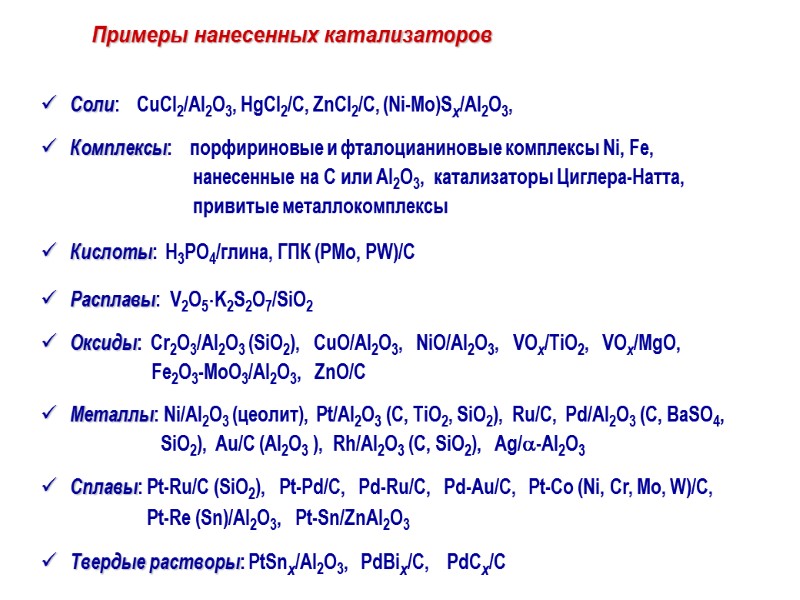

Соли: CuCl2/Al2O3, HgCl2/C, ZnCl2/C, (Ni-Mo)Sx/Al2O3, Комплексы: порфириновые и фталоцианиновые комплексы Ni, Fe, нанесенные на С или Al2O3, катализаторы Циглера-Натта, привитые металлокомплексы Кислоты: H3PO4/глина, ГПК (PMo, PW)/C Расплавы: V2O5K2S2O7/SiO2 Оксиды: Cr2O3/Al2O3 (SiO2), CuO/Al2O3, NiO/Al2O3, VOx/TiO2, VOx/MgO, Fe2O3-MoO3/Al2O3, ZnO/C Металлы: Ni/Al2O3 (цеолит), Pt/Al2O3 (C, TiO2, SiO2), Ru/C, Pd/Al2O3 (C, BaSO4, SiO2), Au/C (Al2O3 ), Rh/Al2O3 (C, SiO2), Ag/-Al2O3 Сплавы: Pt-Ru/C (SiO2), Pt-Pd/C, Pd-Ru/C, Pd-Au/C, Pt-Co (Ni, Cr, Mo, W)/C, Pt-Re (Sn)/Al2O3, Pt-Sn/ZnAl2O3 Твердые растворы: PtSnx/Al2O3, PdBix/C, PdCx/C Примеры нанесенных катализаторов

Соли: CuCl2/Al2O3, HgCl2/C, ZnCl2/C, (Ni-Mo)Sx/Al2O3, Комплексы: порфириновые и фталоцианиновые комплексы Ni, Fe, нанесенные на С или Al2O3, катализаторы Циглера-Натта, привитые металлокомплексы Кислоты: H3PO4/глина, ГПК (PMo, PW)/C Расплавы: V2O5K2S2O7/SiO2 Оксиды: Cr2O3/Al2O3 (SiO2), CuO/Al2O3, NiO/Al2O3, VOx/TiO2, VOx/MgO, Fe2O3-MoO3/Al2O3, ZnO/C Металлы: Ni/Al2O3 (цеолит), Pt/Al2O3 (C, TiO2, SiO2), Ru/C, Pd/Al2O3 (C, BaSO4, SiO2), Au/C (Al2O3 ), Rh/Al2O3 (C, SiO2), Ag/-Al2O3 Сплавы: Pt-Ru/C (SiO2), Pt-Pd/C, Pd-Ru/C, Pd-Au/C, Pt-Co (Ni, Cr, Mo, W)/C, Pt-Re (Sn)/Al2O3, Pt-Sn/ZnAl2O3 Твердые растворы: PtSnx/Al2O3, PdBix/C, PdCx/C Примеры нанесенных катализаторов

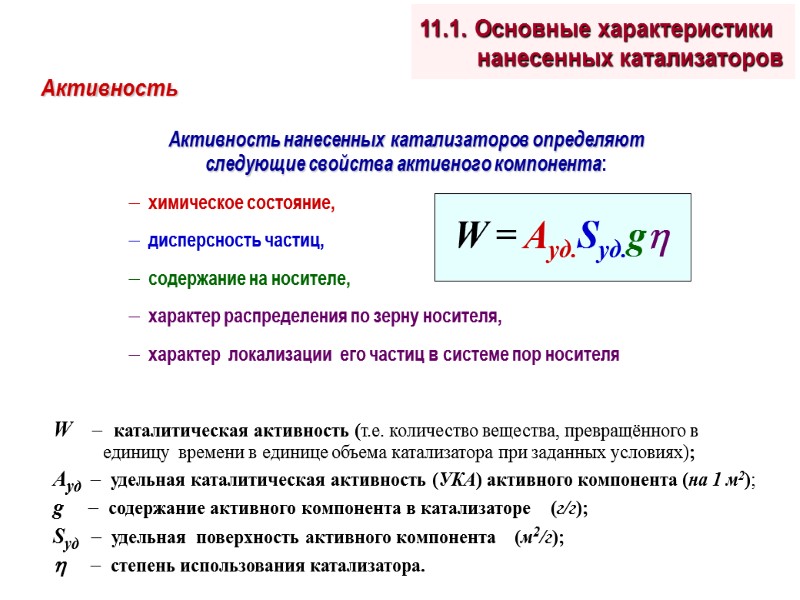

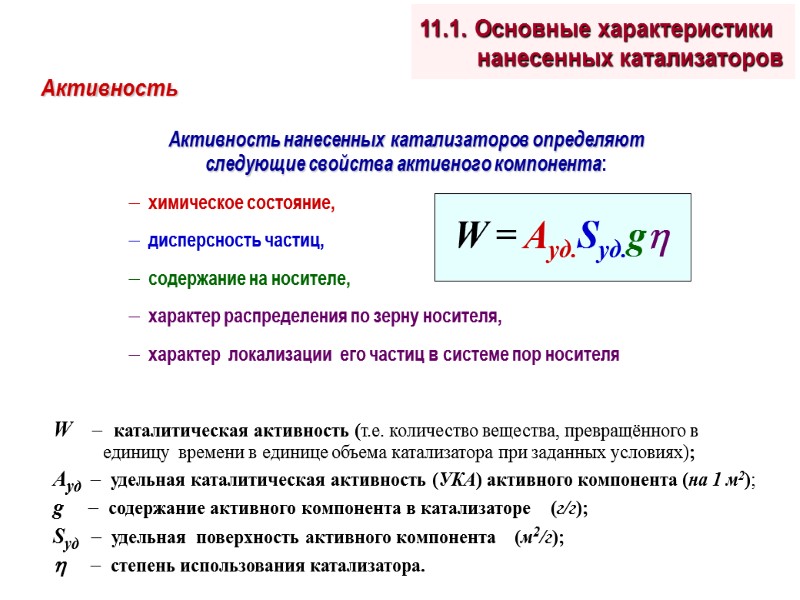

Активность нанесенных катализаторов определяют следующие свойства активного компонента: химическое состояние, дисперсность частиц, содержание на носителе, характер распределения по зерну носителя, характер локализации его частиц в системе пор носителя W каталитическая активность (т.е. количество вещества, превращённого в единицу времени в единице объема катализатора при заданных условиях); Ауд удельная каталитическая активность (УКА) активного компонента (на 1 м2); g содержание активного компонента в катализаторе (г/г); Sуд удельная поверхность активного компонента (м2/г); степень использования катализатора. 11.1. Основные характеристики нанесенных катализаторов Активность

Активность нанесенных катализаторов определяют следующие свойства активного компонента: химическое состояние, дисперсность частиц, содержание на носителе, характер распределения по зерну носителя, характер локализации его частиц в системе пор носителя W каталитическая активность (т.е. количество вещества, превращённого в единицу времени в единице объема катализатора при заданных условиях); Ауд удельная каталитическая активность (УКА) активного компонента (на 1 м2); g содержание активного компонента в катализаторе (г/г); Sуд удельная поверхность активного компонента (м2/г); степень использования катализатора. 11.1. Основные характеристики нанесенных катализаторов Активность

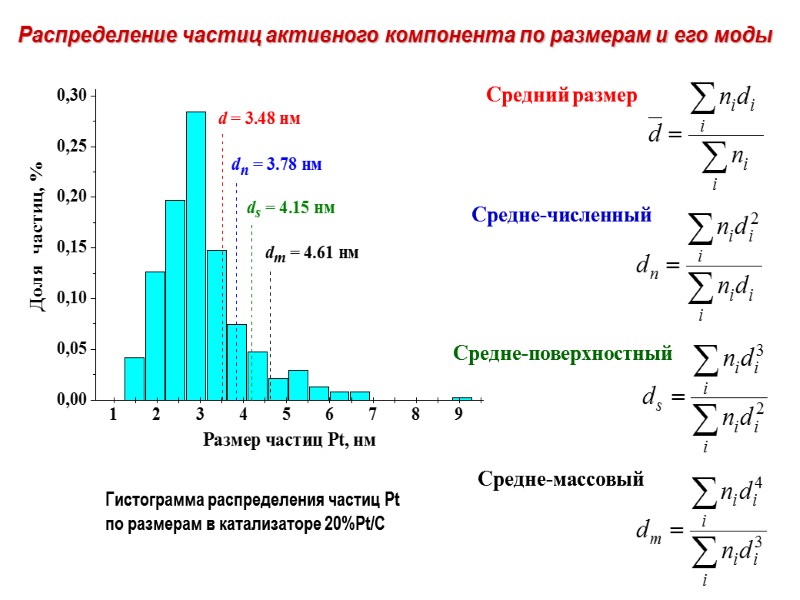

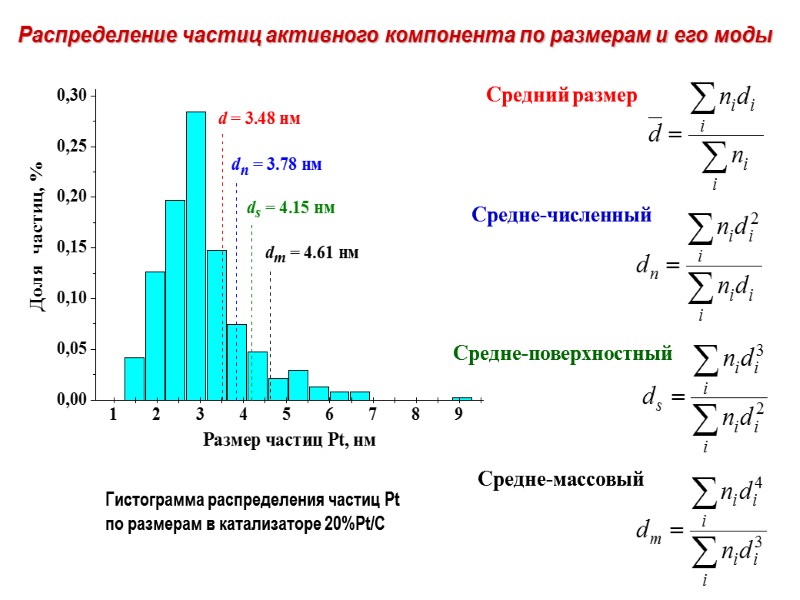

Распределение частиц активного компонента по размерам и его моды

Распределение частиц активного компонента по размерам и его моды

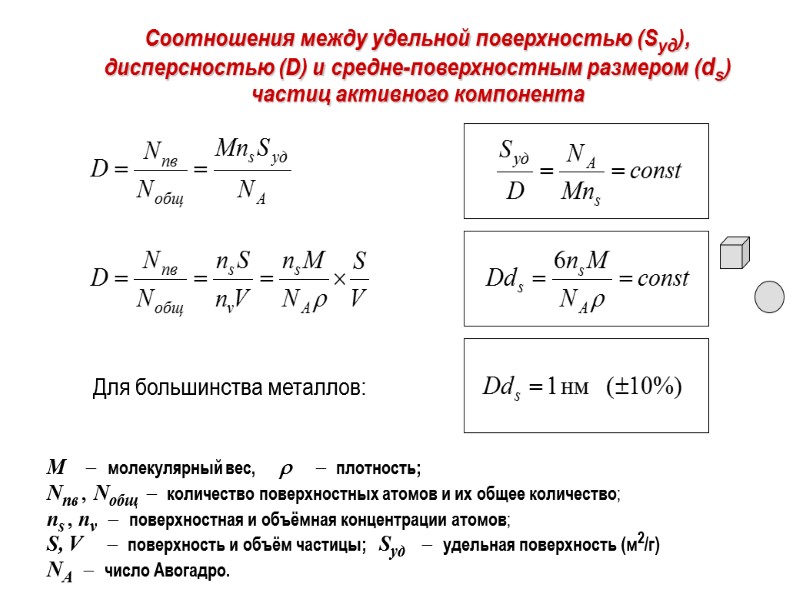

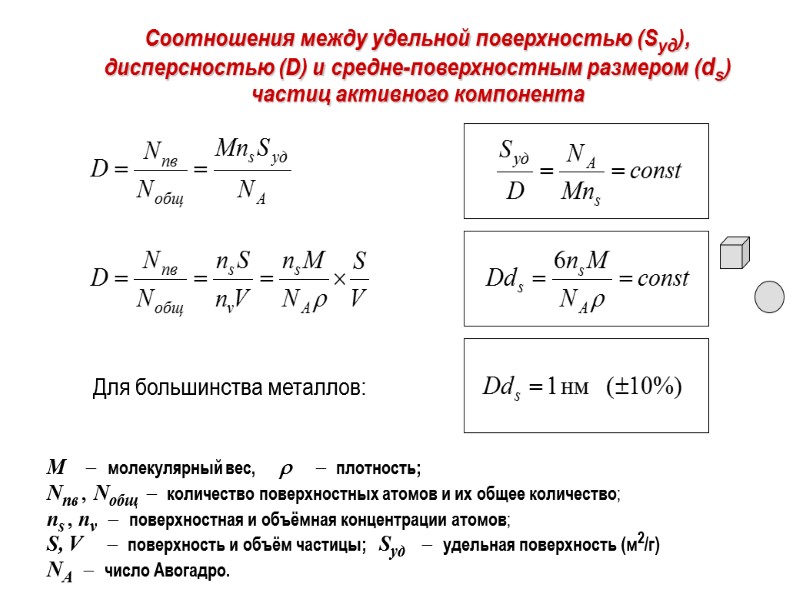

Соотношения между удельной поверхностью (Sуд), дисперсностью (D) и средне-поверхностным размером (ds) частиц активного компонента M молекулярный вес, плотность; Nпв , Nобщ количество поверхностных атомов и их общее количество; ns , nv поверхностная и объёмная концентрации атомов; S, V поверхность и объём частицы; Sуд удельная поверхность (м2/г) NA число Авогадро.

Соотношения между удельной поверхностью (Sуд), дисперсностью (D) и средне-поверхностным размером (ds) частиц активного компонента M молекулярный вес, плотность; Nпв , Nобщ количество поверхностных атомов и их общее количество; ns , nv поверхностная и объёмная концентрации атомов; S, V поверхность и объём частицы; Sуд удельная поверхность (м2/г) NA число Авогадро.

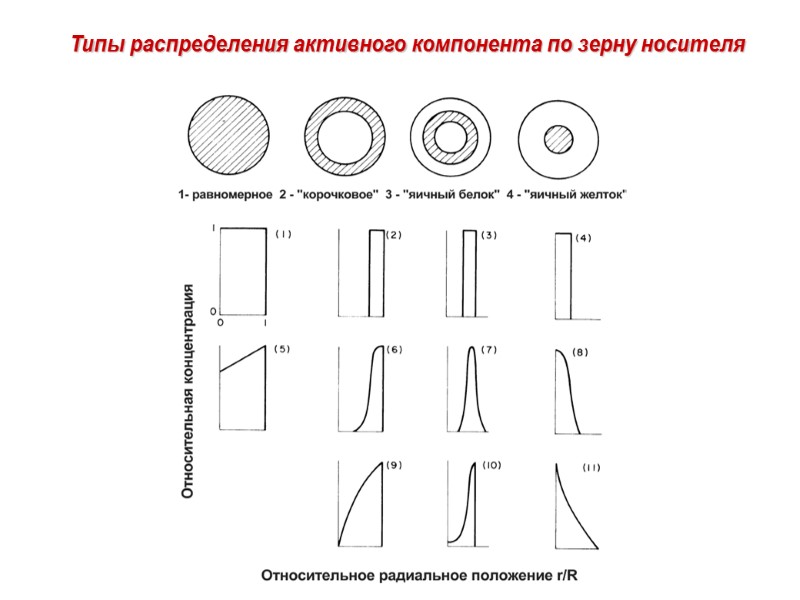

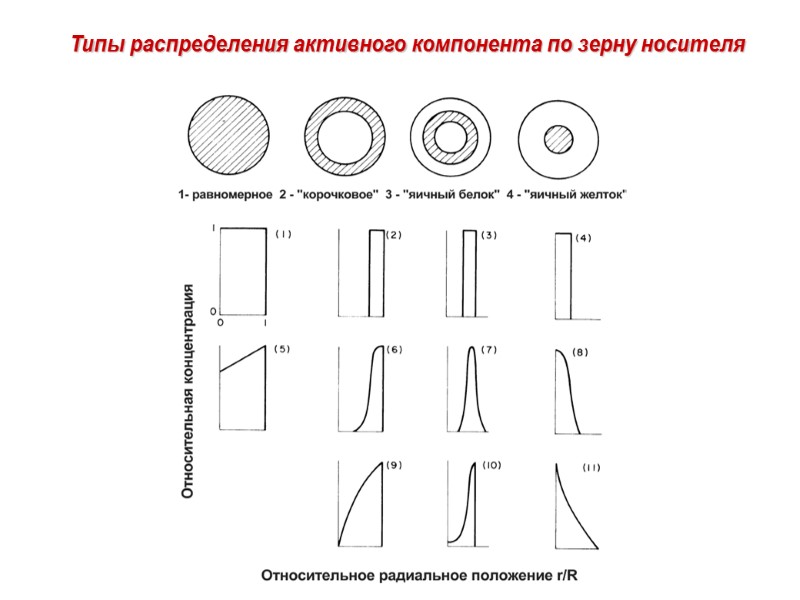

Типы распределения активного компонента по зерну носителя

Типы распределения активного компонента по зерну носителя

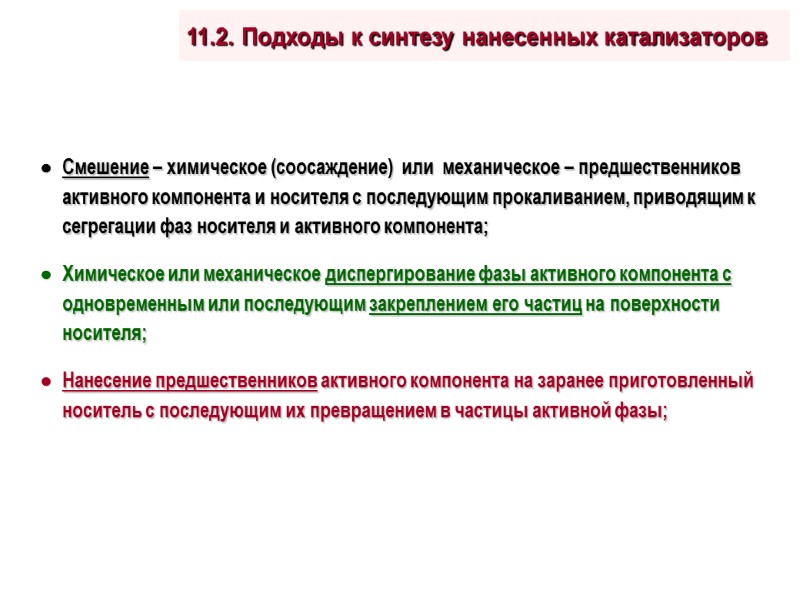

11.2. Подходы к синтезу нанесенных катализаторов Смешение – химическое (соосаждение) или механическое – предшественников активного компонента и носителя с последующим прокаливанием, приводящим к сегрегации фаз носителя и активного компонента; Химическое или механическое диспергирование фазы активного компонента с одновременным или последующим закреплением его частиц на поверхности носителя; Нанесение предшественников активного компонента на заранее приготовленный носитель с последующим их превращением в частицы активной фазы;

11.2. Подходы к синтезу нанесенных катализаторов Смешение – химическое (соосаждение) или механическое – предшественников активного компонента и носителя с последующим прокаливанием, приводящим к сегрегации фаз носителя и активного компонента; Химическое или механическое диспергирование фазы активного компонента с одновременным или последующим закреплением его частиц на поверхности носителя; Нанесение предшественников активного компонента на заранее приготовленный носитель с последующим их превращением в частицы активной фазы;

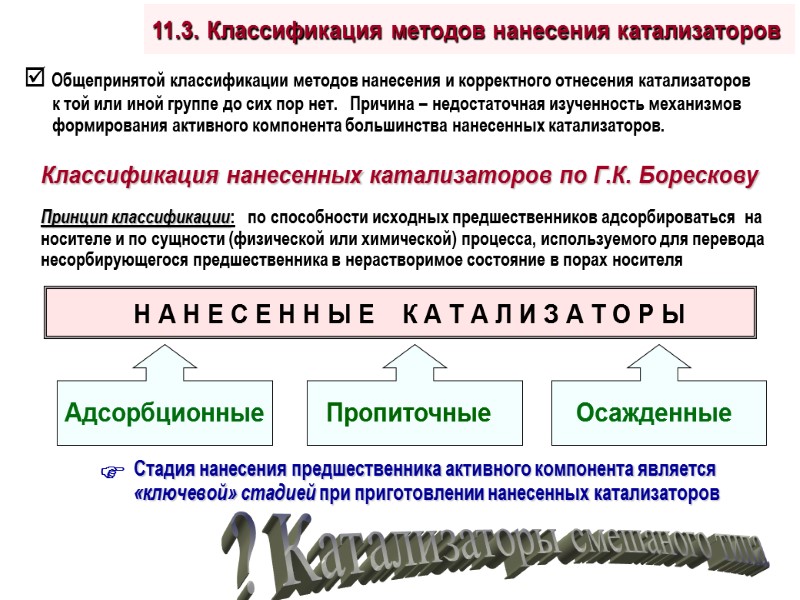

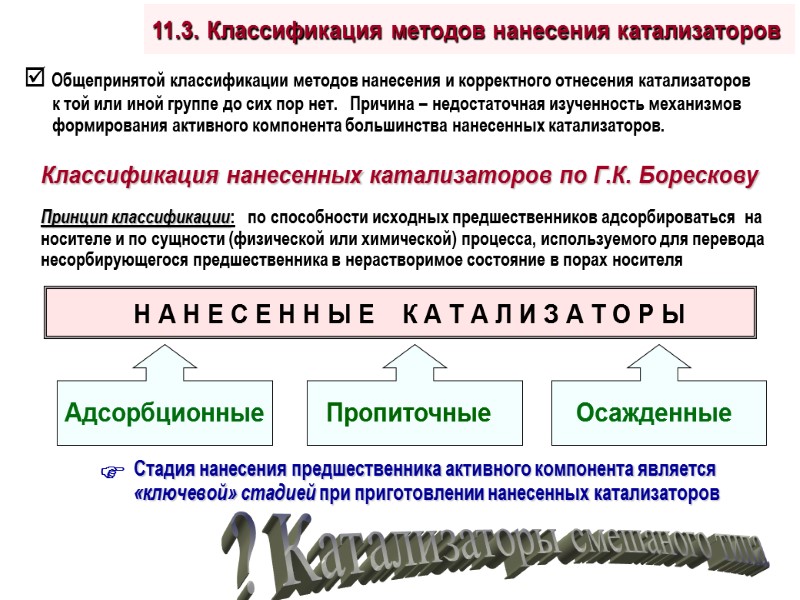

11.3. Классификация методов нанесения катализаторов Общепринятой классификации методов нанесения и корректного отнесения катализаторов к той или иной группе до сих пор нет. Причина – недостаточная изученность механизмов формирования активного компонента большинства нанесенных катализаторов. ? Катализаторы смешаного типа

11.3. Классификация методов нанесения катализаторов Общепринятой классификации методов нанесения и корректного отнесения катализаторов к той или иной группе до сих пор нет. Причина – недостаточная изученность механизмов формирования активного компонента большинства нанесенных катализаторов. ? Катализаторы смешаного типа

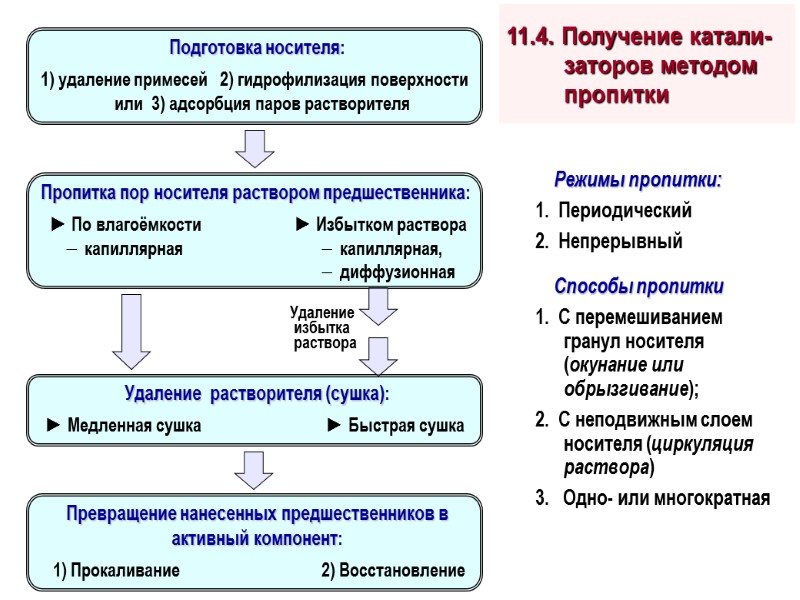

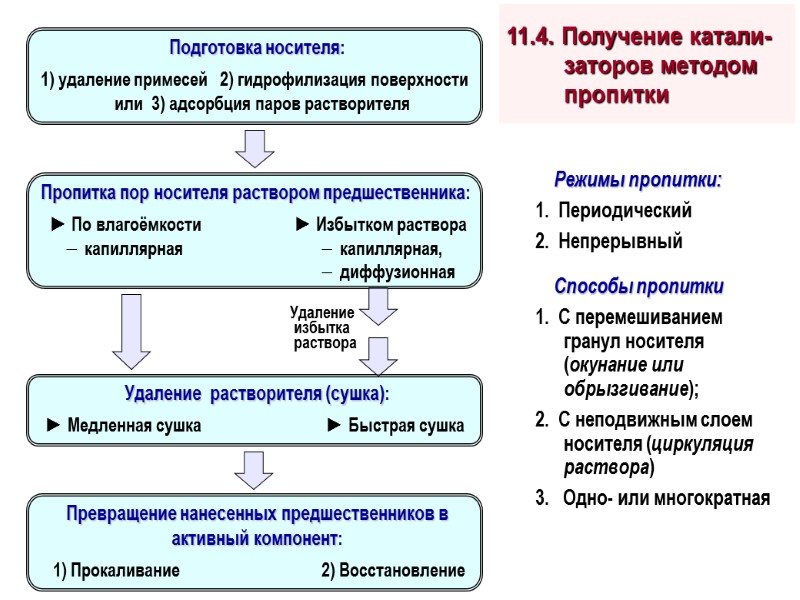

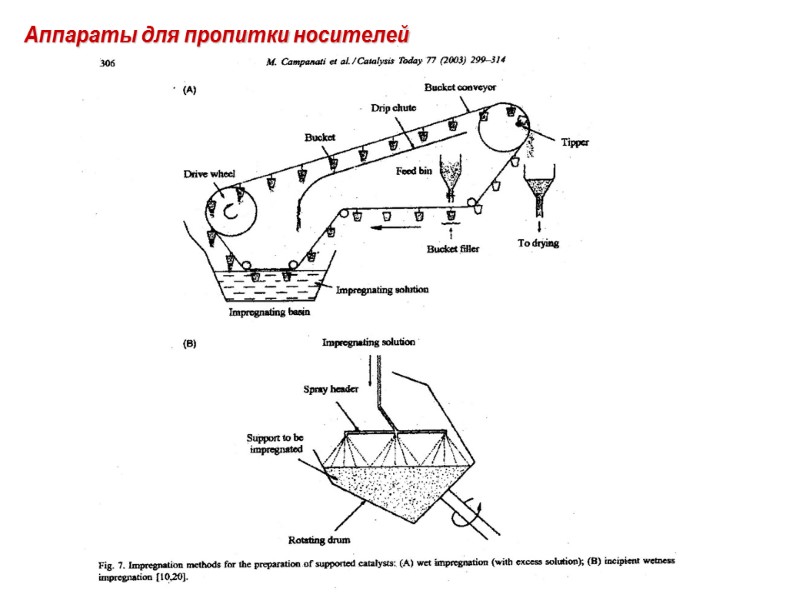

11.4. Получение катали-заторов методом пропитки Режимы пропитки: 1. Периодический 2. Непрерывный Способы пропитки 1. С перемешиванием гранул носителя (окунание или обрызгивание); 2. С неподвижным слоем носителя (циркуляция раствора) 3. Одно- или многократная

11.4. Получение катали-заторов методом пропитки Режимы пропитки: 1. Периодический 2. Непрерывный Способы пропитки 1. С перемешиванием гранул носителя (окунание или обрызгивание); 2. С неподвижным слоем носителя (циркуляция раствора) 3. Одно- или многократная

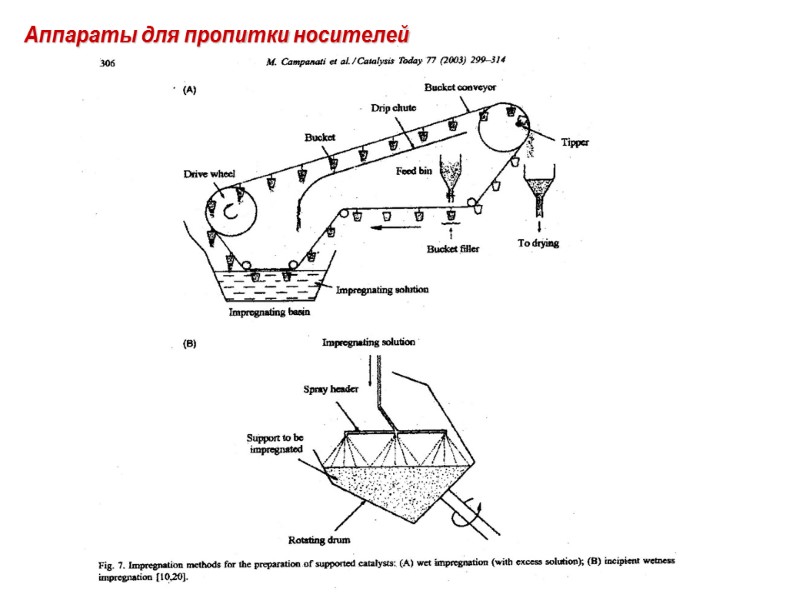

Аппараты для пропитки носителей

Аппараты для пропитки носителей

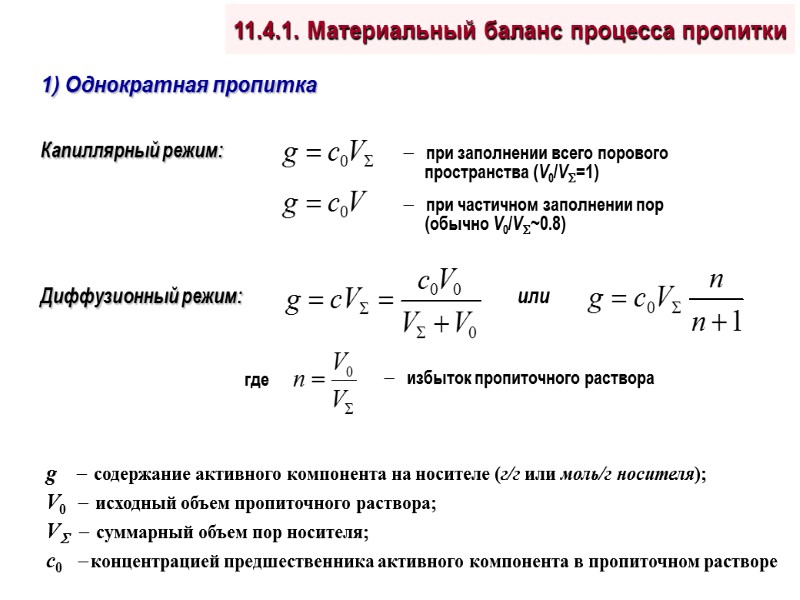

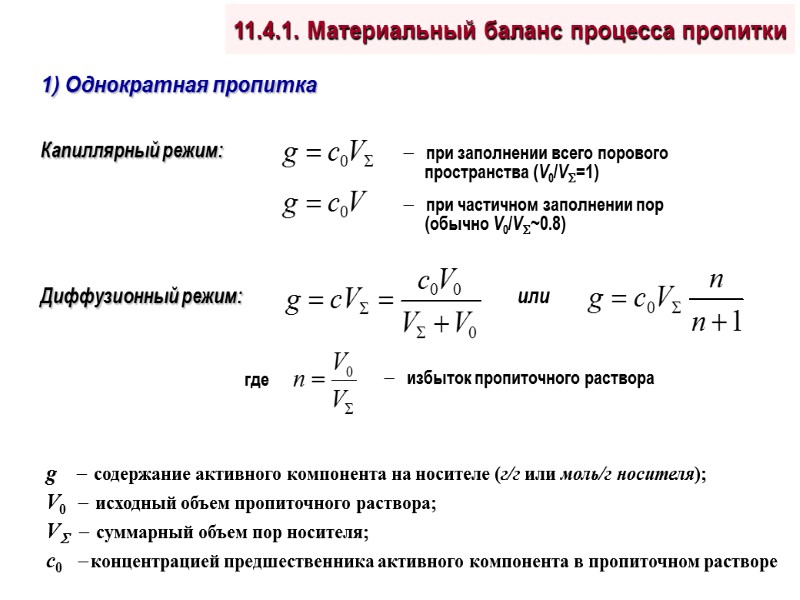

g содержание активного компонента на носителе (г/г или моль/г носителя); V0 исходный объем пропиточного раствора; V суммарный объем пор носителя; c0 концентрацией предшественника активного компонента в пропиточном растворе 1) Однократная пропитка 11.4.1. Материальный баланс процесса пропитки

g содержание активного компонента на носителе (г/г или моль/г носителя); V0 исходный объем пропиточного раствора; V суммарный объем пор носителя; c0 концентрацией предшественника активного компонента в пропиточном растворе 1) Однократная пропитка 11.4.1. Материальный баланс процесса пропитки

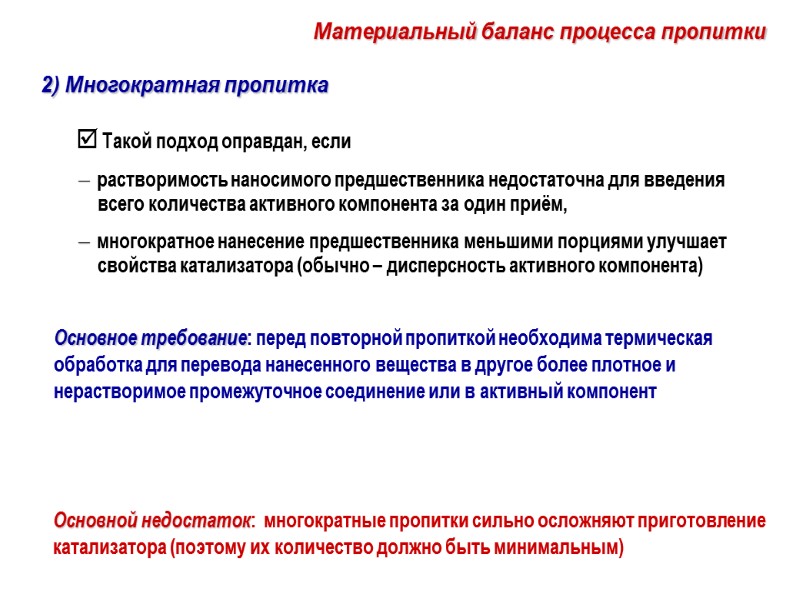

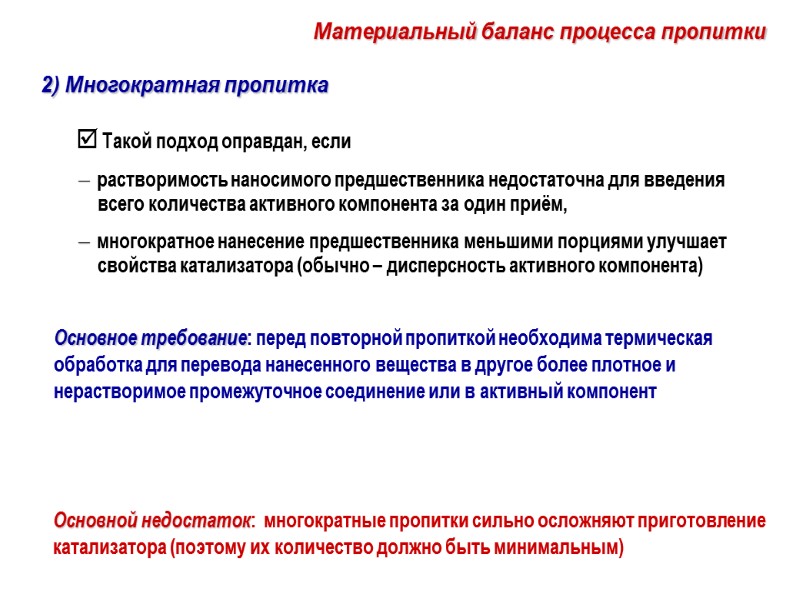

Основное требование: перед повторной пропиткой необходима термическая обработка для перевода нанесенного вещества в другое более плотное и нерастворимое промежуточное соединение или в активный компонент 2) Многократная пропитка Такой подход оправдан, если растворимость наносимого предшественника недостаточна для введения всего количества активного компонента за один приём, многократное нанесение предшественника меньшими порциями улучшает свойства катализатора (обычно – дисперсность активного компонента) Основной недостаток: многократные пропитки сильно осложняют приготовление катализатора (поэтому их количество должно быть минимальным) Материальный баланс процесса пропитки

Основное требование: перед повторной пропиткой необходима термическая обработка для перевода нанесенного вещества в другое более плотное и нерастворимое промежуточное соединение или в активный компонент 2) Многократная пропитка Такой подход оправдан, если растворимость наносимого предшественника недостаточна для введения всего количества активного компонента за один приём, многократное нанесение предшественника меньшими порциями улучшает свойства катализатора (обычно – дисперсность активного компонента) Основной недостаток: многократные пропитки сильно осложняют приготовление катализатора (поэтому их количество должно быть минимальным) Материальный баланс процесса пропитки

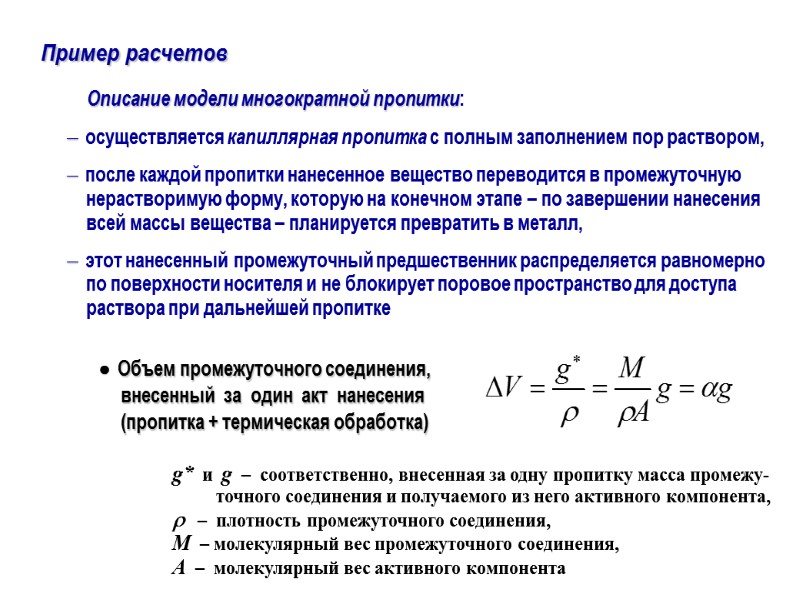

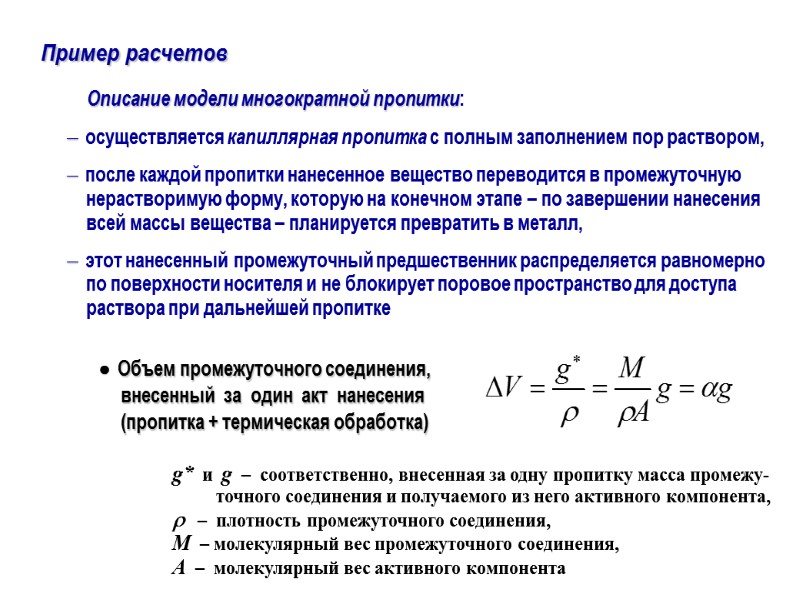

Описание модели многократной пропитки: осуществляется капиллярная пропитка с полным заполнением пор раствором, после каждой пропитки нанесенное вещество переводится в промежуточную нерастворимую форму, которую на конечном этапе – по завершении нанесения всей массы вещества – планируется превратить в металл, этот нанесенный промежуточный предшественник распределяется равномерно по поверхности носителя и не блокирует поровое пространство для доступа раствора при дальнейшей пропитке Пример расчетов Объем промежуточного соединения, внесенный за один акт нанесения (пропитка + термическая обработка) g* и g – соответственно, внесенная за одну пропитку масса промежу-точного соединения и получаемого из него активного компонента, – плотность промежуточного соединения, М – молекулярный вес промежуточного соединения, А – молекулярный вес активного компонента

Описание модели многократной пропитки: осуществляется капиллярная пропитка с полным заполнением пор раствором, после каждой пропитки нанесенное вещество переводится в промежуточную нерастворимую форму, которую на конечном этапе – по завершении нанесения всей массы вещества – планируется превратить в металл, этот нанесенный промежуточный предшественник распределяется равномерно по поверхности носителя и не блокирует поровое пространство для доступа раствора при дальнейшей пропитке Пример расчетов Объем промежуточного соединения, внесенный за один акт нанесения (пропитка + термическая обработка) g* и g – соответственно, внесенная за одну пропитку масса промежу-точного соединения и получаемого из него активного компонента, – плотность промежуточного соединения, М – молекулярный вес промежуточного соединения, А – молекулярный вес активного компонента

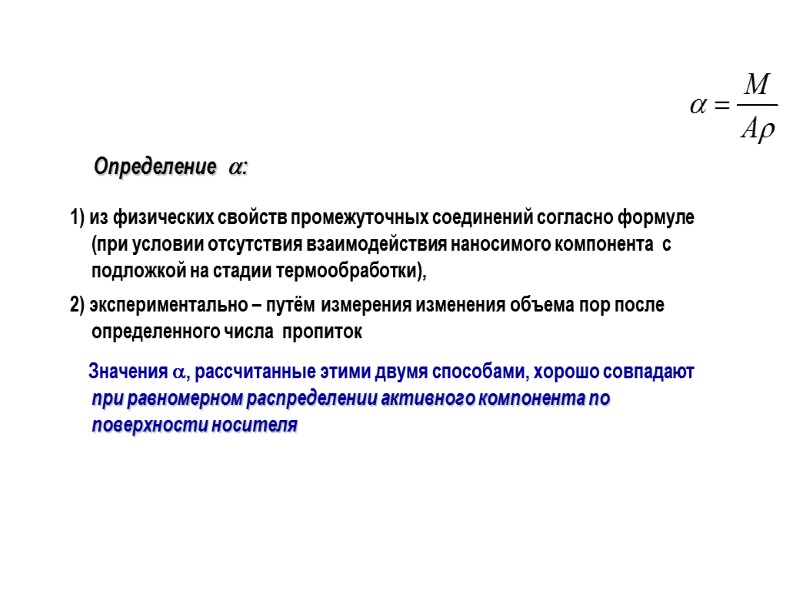

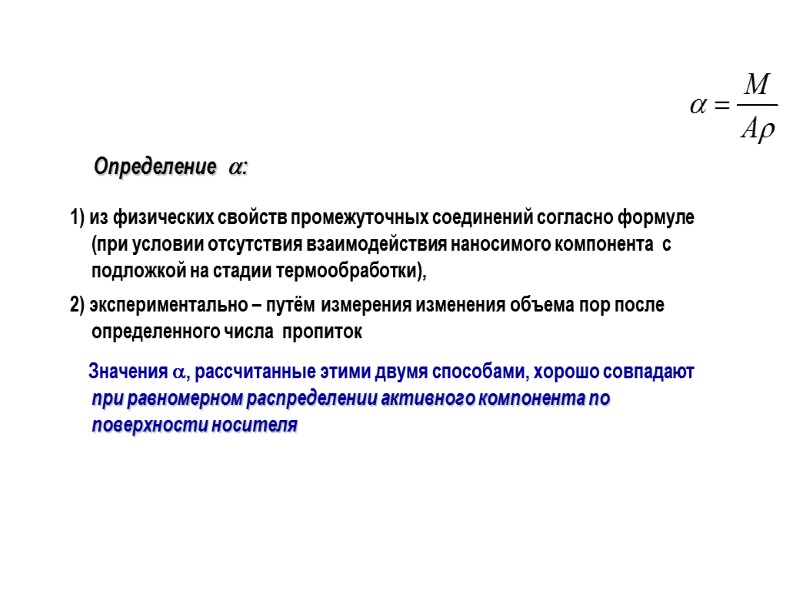

Определение : 1) из физических свойств промежуточных соединений согласно формуле (при условии отсутствия взаимодействия наносимого компонента с подложкой на стадии термообработки), 2) экспериментально – путём измерения изменения объема пор после определенного числа пропиток Значения , рассчитанные этими двумя способами, хорошо совпадают при равномерном распределении активного компонента по поверхности носителя

Определение : 1) из физических свойств промежуточных соединений согласно формуле (при условии отсутствия взаимодействия наносимого компонента с подложкой на стадии термообработки), 2) экспериментально – путём измерения изменения объема пор после определенного числа пропиток Значения , рассчитанные этими двумя способами, хорошо совпадают при равномерном распределении активного компонента по поверхности носителя

Закономерности формирования пропиточных катализаторов

Закономерности формирования пропиточных катализаторов

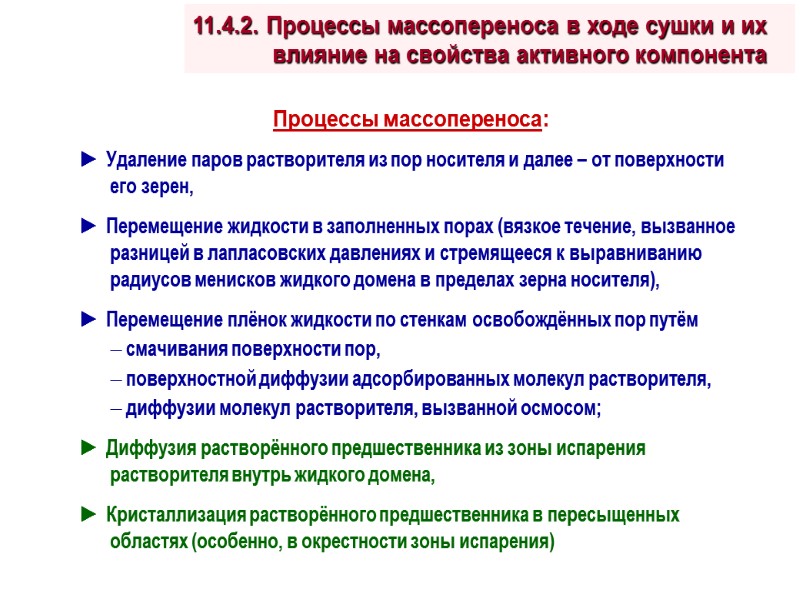

Процессы массопереноса: ► Удаление паров растворителя из пор носителя и далее – от поверхности его зерен, ► Перемещение жидкости в заполненных порах (вязкое течение, вызванное разницей в лапласовских давлениях и стремящееся к выравниванию радиусов менисков жидкого домена в пределах зерна носителя), ► Перемещение плёнок жидкости по стенкам освобождённых пор путём смачивания поверхности пор, поверхностной диффузии адсорбированных молекул растворителя, диффузии молекул растворителя, вызванной осмосом; ► Диффузия растворённого предшественника из зоны испарения растворителя внутрь жидкого домена, ► Кристаллизация растворённого предшественника в пересыщенных областях (особенно, в окрестности зоны испарения) 11.4.2. Процессы массопереноса в ходе сушки и их влияние на свойства активного компонента

Процессы массопереноса: ► Удаление паров растворителя из пор носителя и далее – от поверхности его зерен, ► Перемещение жидкости в заполненных порах (вязкое течение, вызванное разницей в лапласовских давлениях и стремящееся к выравниванию радиусов менисков жидкого домена в пределах зерна носителя), ► Перемещение плёнок жидкости по стенкам освобождённых пор путём смачивания поверхности пор, поверхностной диффузии адсорбированных молекул растворителя, диффузии молекул растворителя, вызванной осмосом; ► Диффузия растворённого предшественника из зоны испарения растворителя внутрь жидкого домена, ► Кристаллизация растворённого предшественника в пересыщенных областях (особенно, в окрестности зоны испарения) 11.4.2. Процессы массопереноса в ходе сушки и их влияние на свойства активного компонента

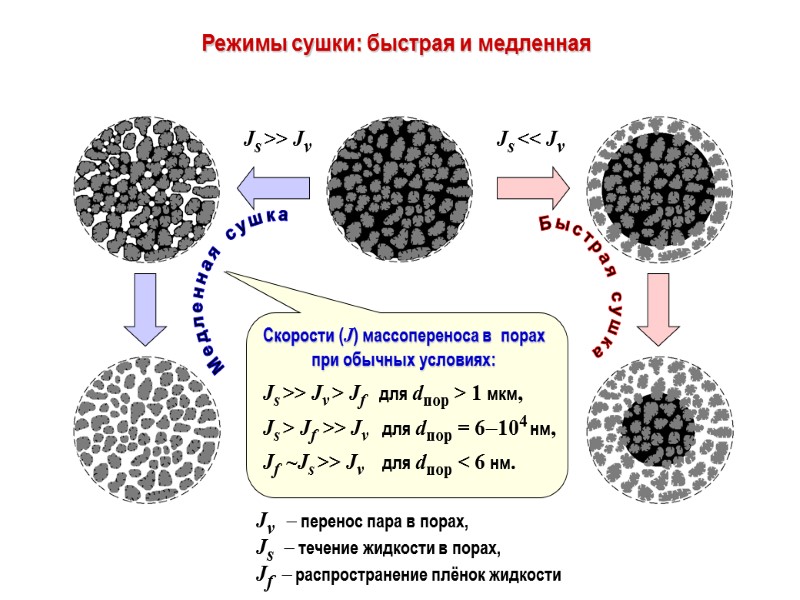

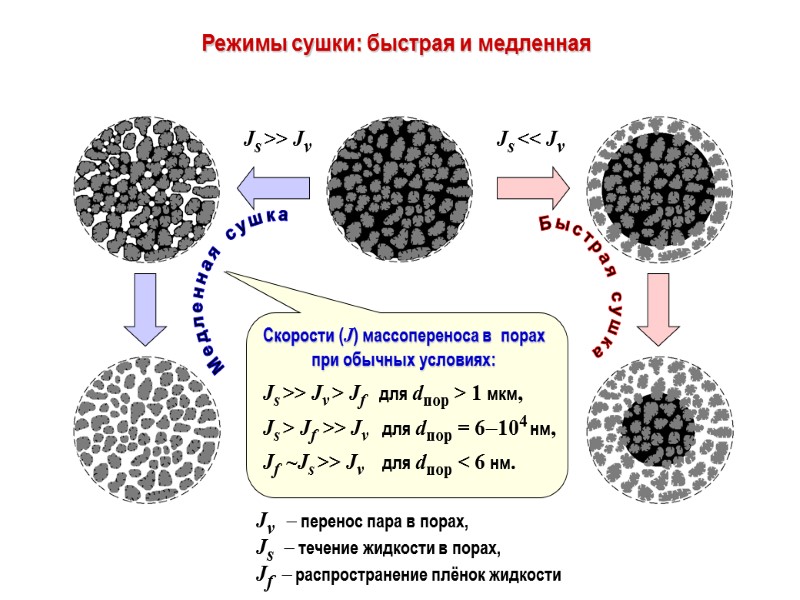

Режимы сушки: быстрая и медленная

Режимы сушки: быстрая и медленная

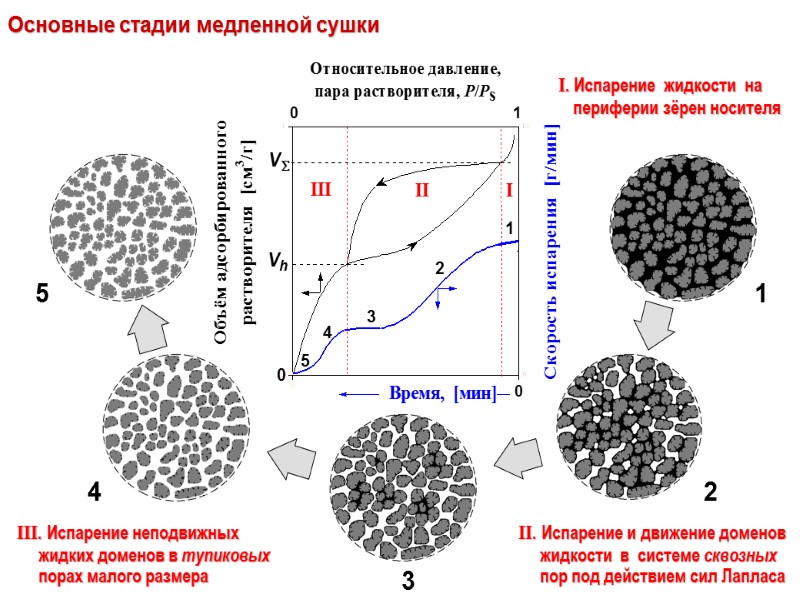

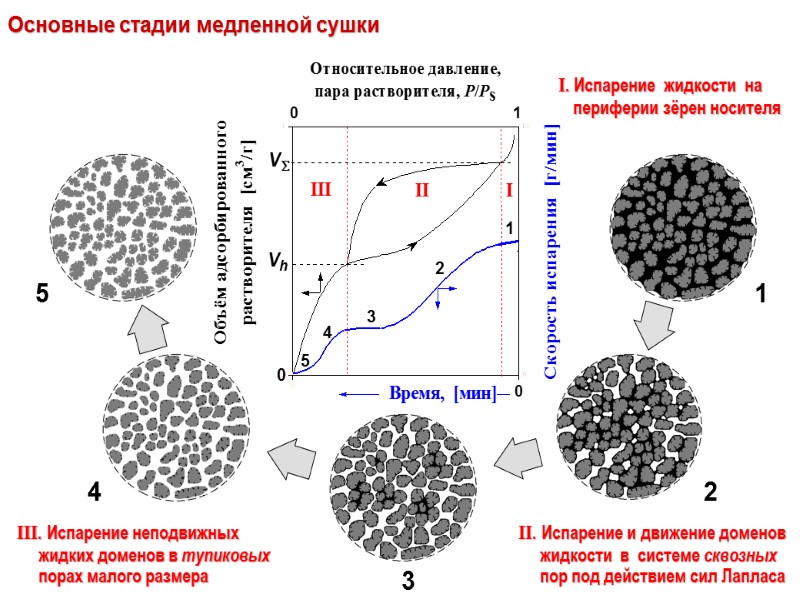

Основные стадии медленной сушки 1 3 4 5 2 II. Испарение и движение доменов жидкости в системе сквозных пор под действием сил Лапласа III. Испарение неподвижных жидких доменов в тупиковых порах малого размера I. Испарение жидкости на периферии зёрен носителя

Основные стадии медленной сушки 1 3 4 5 2 II. Испарение и движение доменов жидкости в системе сквозных пор под действием сил Лапласа III. Испарение неподвижных жидких доменов в тупиковых порах малого размера I. Испарение жидкости на периферии зёрен носителя

Влияние пористой структуры носителя и растворимости пред-шественника на состояние нанесённого активного компонента в катализаторах, получаемых методом пропитки (медленная сушка)

Влияние пористой структуры носителя и растворимости пред-шественника на состояние нанесённого активного компонента в катализаторах, получаемых методом пропитки (медленная сушка)

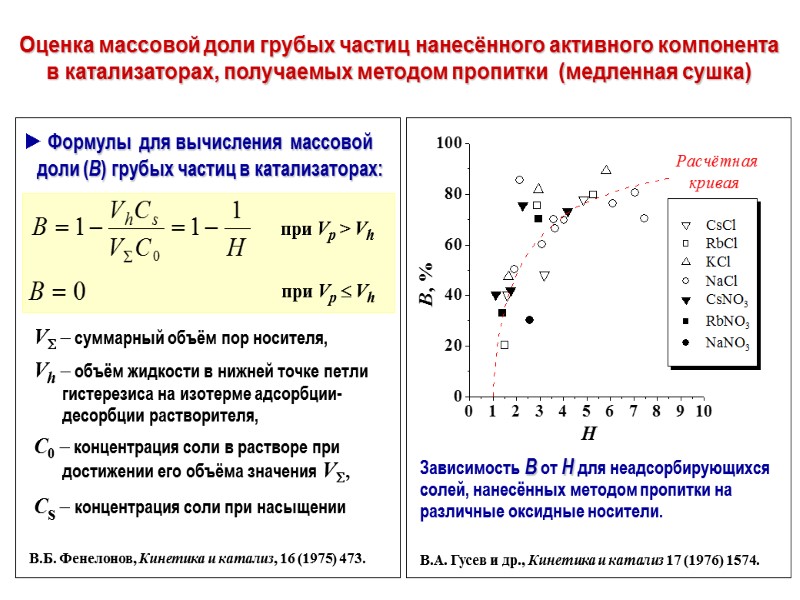

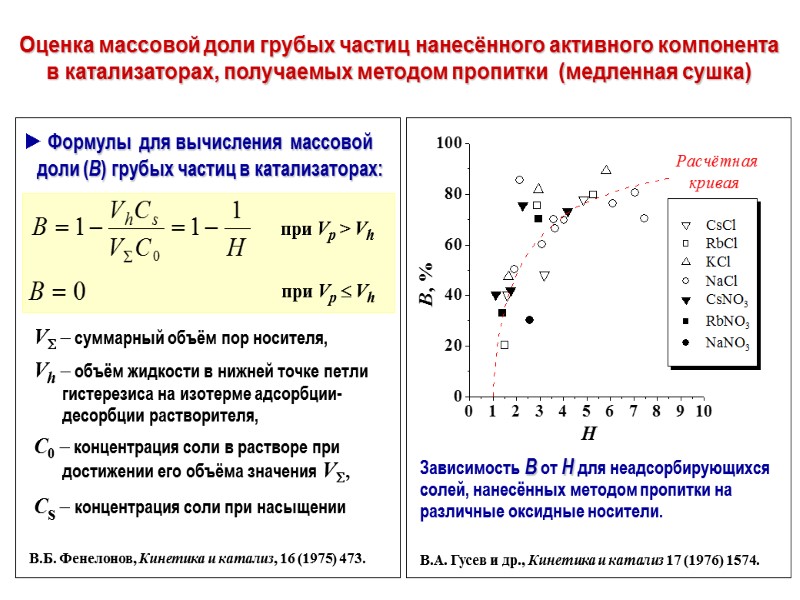

Оценка массовой доли грубых частиц нанесённого активного компонента в катализаторах, получаемых методом пропитки (медленная сушка)

Оценка массовой доли грубых частиц нанесённого активного компонента в катализаторах, получаемых методом пропитки (медленная сушка)

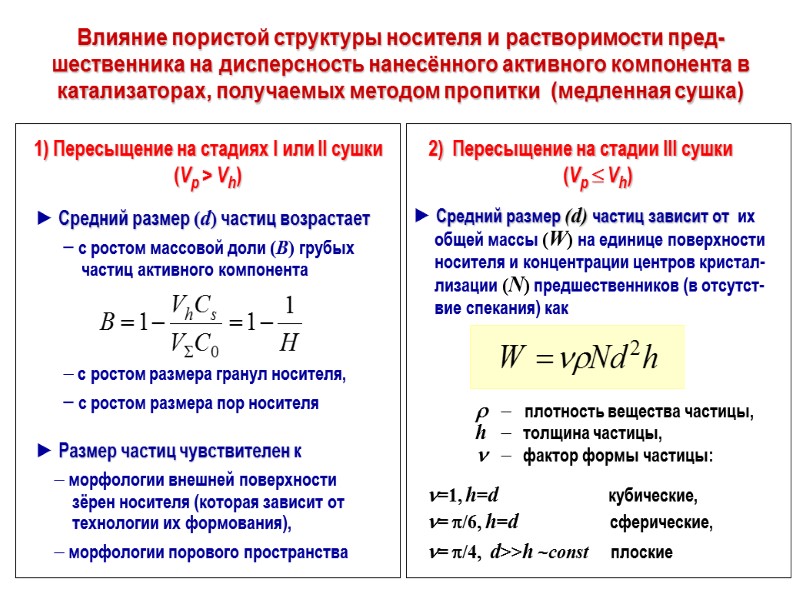

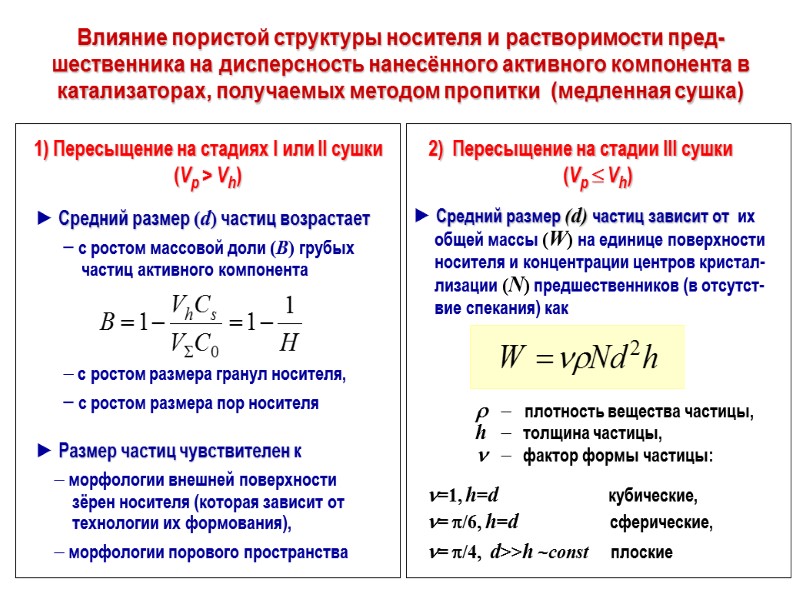

Влияние пористой структуры носителя и растворимости пред-шественника на дисперсность нанесённого активного компонента в катализаторах, получаемых методом пропитки (медленная сушка) ► Средний размер (d) частиц зависит от их общей массы (W) на единице поверхности носителя и концентрации центров кристал-лизации (N) предшественников (в отсутст-вие спекания) как 2) Пересыщение на стадии III сушки (Vp Vh) плотность вещества частицы, h толщина частицы, фактор формы частицы: =1, h=d кубические, = /6, h=d сферические, = /4, d>>h ~const плоские

Влияние пористой структуры носителя и растворимости пред-шественника на дисперсность нанесённого активного компонента в катализаторах, получаемых методом пропитки (медленная сушка) ► Средний размер (d) частиц зависит от их общей массы (W) на единице поверхности носителя и концентрации центров кристал-лизации (N) предшественников (в отсутст-вие спекания) как 2) Пересыщение на стадии III сушки (Vp Vh) плотность вещества частицы, h толщина частицы, фактор формы частицы: =1, h=d кубические, = /6, h=d сферические, = /4, d>>h ~const плоские

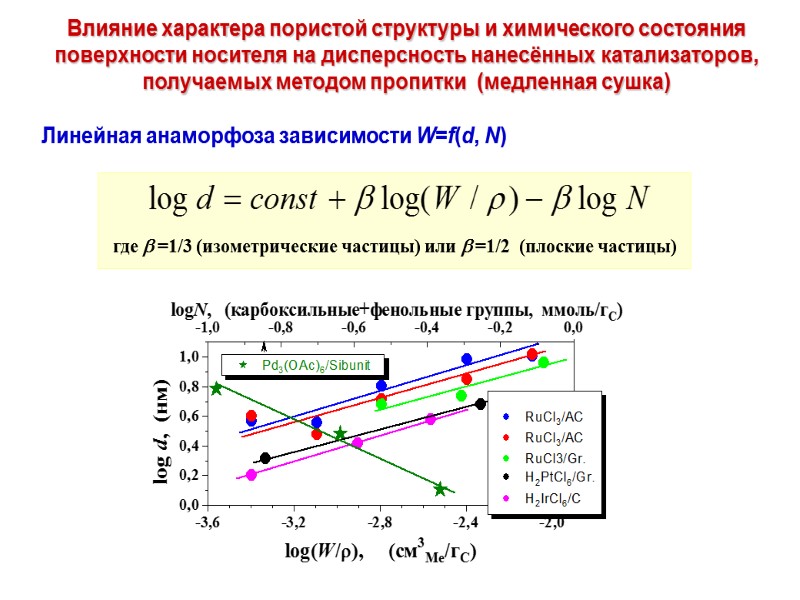

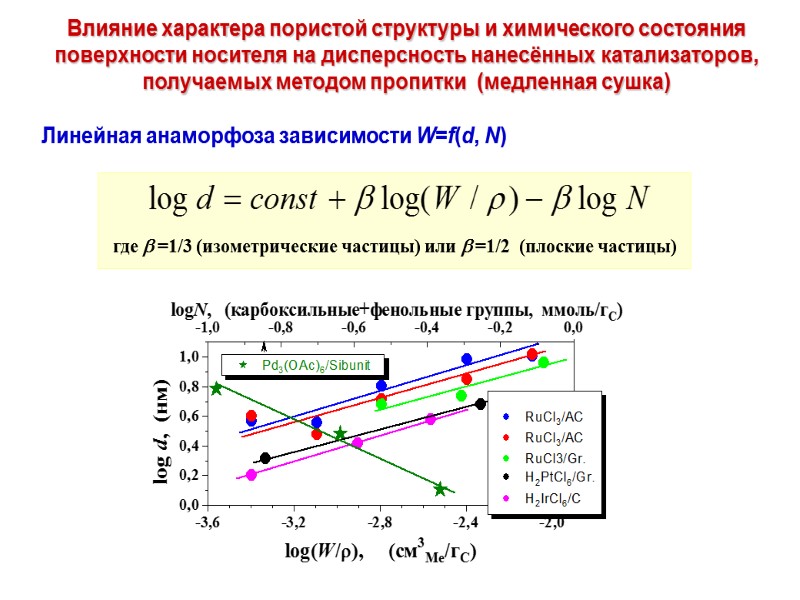

Влияние характера пористой структуры и химического состояния поверхности носителя на дисперсность нанесённых катализаторов, получаемых методом пропитки (медленная сушка) Линейная анаморфоза зависимости W=f(d, N)

Влияние характера пористой структуры и химического состояния поверхности носителя на дисперсность нанесённых катализаторов, получаемых методом пропитки (медленная сушка) Линейная анаморфоза зависимости W=f(d, N)

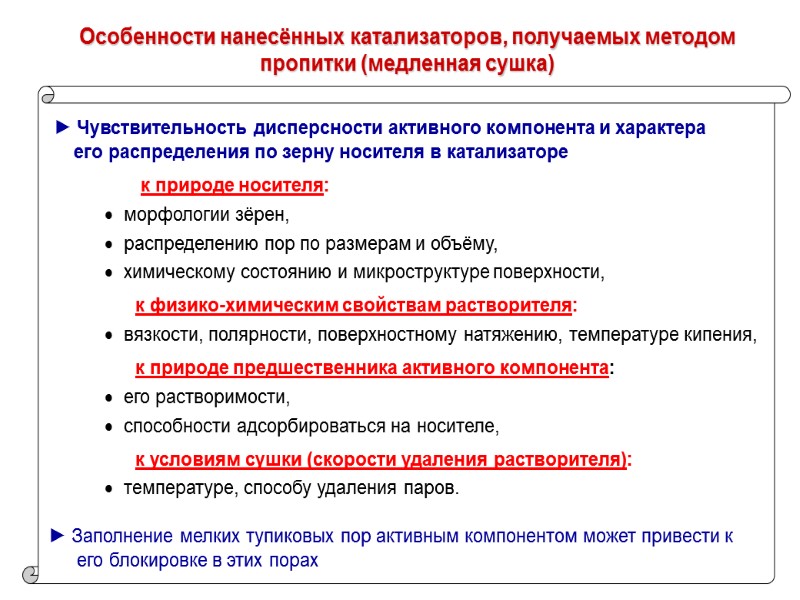

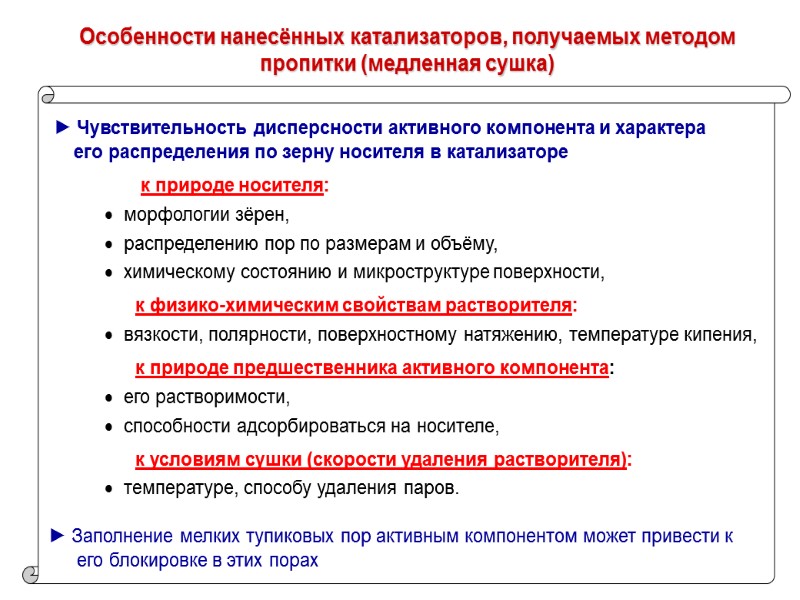

Особенности нанесённых катализаторов, получаемых методом пропитки (медленная сушка) ► Чувствительность дисперсности активного компонента и характера его распределения по зерну носителя в катализаторе к природе носителя: морфологии зёрен, распределению пор по размерам и объёму, химическому состоянию и микроструктуре поверхности, к физико-химическим свойствам растворителя: вязкости, полярности, поверхностному натяжению, температуре кипения, к природе предшественника активного компонента: его растворимости, способности адсорбироваться на носителе, к условиям сушки (скорости удаления растворителя): температуре, способу удаления паров. ► Заполнение мелких тупиковых пор активным компонентом может привести к его блокировке в этих порах

Особенности нанесённых катализаторов, получаемых методом пропитки (медленная сушка) ► Чувствительность дисперсности активного компонента и характера его распределения по зерну носителя в катализаторе к природе носителя: морфологии зёрен, распределению пор по размерам и объёму, химическому состоянию и микроструктуре поверхности, к физико-химическим свойствам растворителя: вязкости, полярности, поверхностному натяжению, температуре кипения, к природе предшественника активного компонента: его растворимости, способности адсорбироваться на носителе, к условиям сушки (скорости удаления растворителя): температуре, способу удаления паров. ► Заполнение мелких тупиковых пор активным компонентом может привести к его блокировке в этих порах

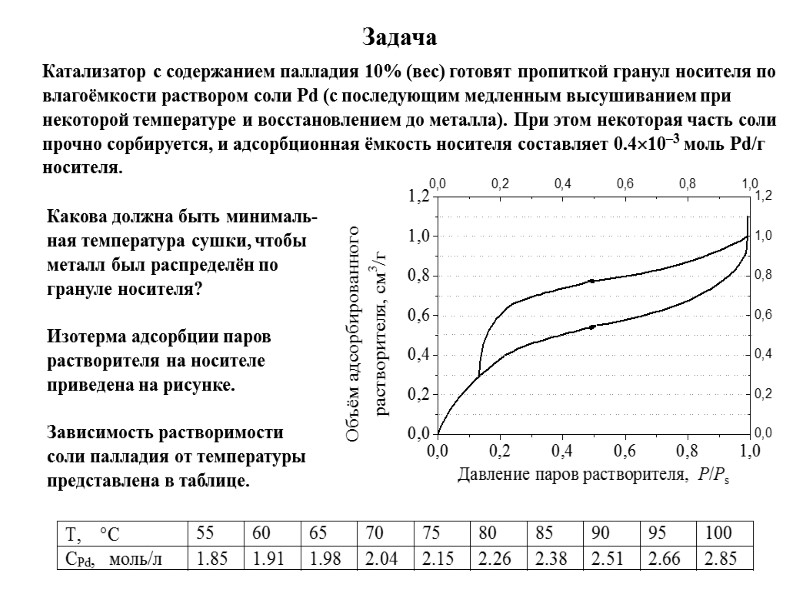

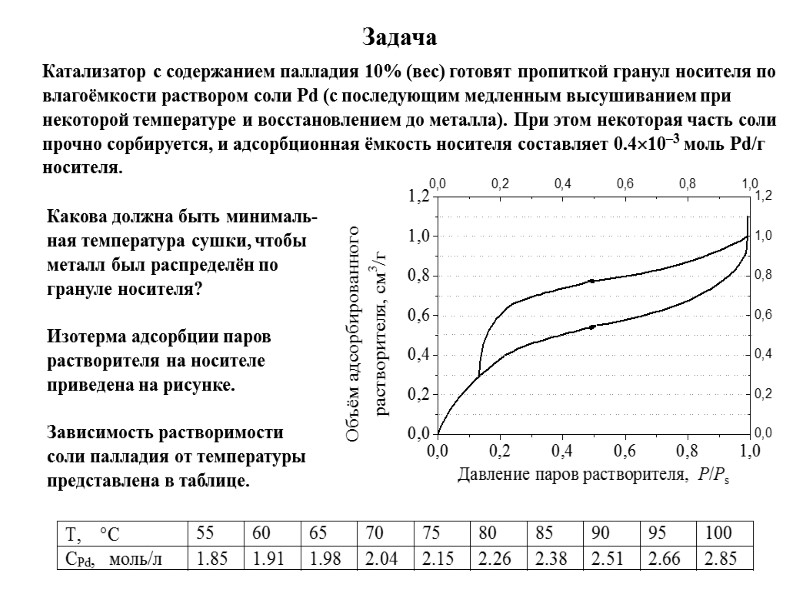

Задача Катализатор с содержанием палладия 10% (вес) готовят пропиткой гранул носителя по влагоёмкости раствором соли Pd (с последующим медленным высушиванием при некоторой температуре и восстановлением до металла). При этом некоторая часть соли прочно сорбируется, и адсорбционная ёмкость носителя составляет 0.410–3 моль Pd/г носителя. Какова должна быть минималь-ная температура сушки, чтобы металл был распределён по грануле носителя? Изотерма адсорбции паров растворителя на носителе приведена на рисунке. Зависимость растворимости соли палладия от температуры представлена в таблице.

Задача Катализатор с содержанием палладия 10% (вес) готовят пропиткой гранул носителя по влагоёмкости раствором соли Pd (с последующим медленным высушиванием при некоторой температуре и восстановлением до металла). При этом некоторая часть соли прочно сорбируется, и адсорбционная ёмкость носителя составляет 0.410–3 моль Pd/г носителя. Какова должна быть минималь-ная температура сушки, чтобы металл был распределён по грануле носителя? Изотерма адсорбции паров растворителя на носителе приведена на рисунке. Зависимость растворимости соли палладия от температуры представлена в таблице.

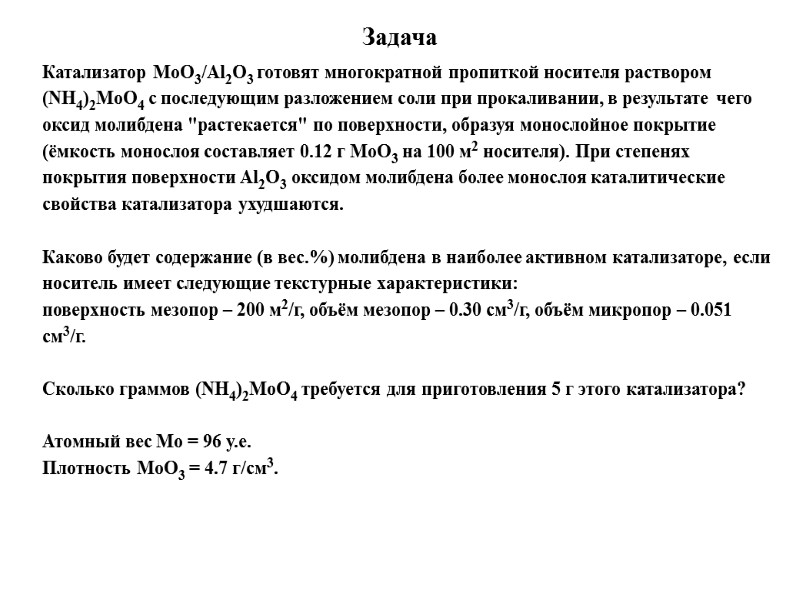

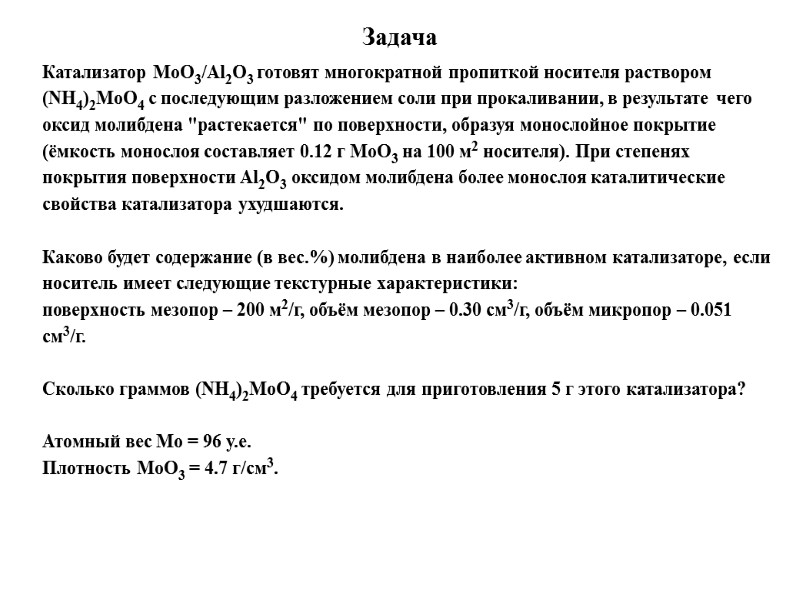

Задача Катализатор MoO3/Al2O3 готовят многократной пропиткой носителя раствором (NH4)2MoO4 с последующим разложением соли при прокаливании, в результате чего оксид молибдена "растекается" по поверхности, образуя монослойное покрытие (ёмкость монослоя составляет 0.12 г MoO3 на 100 м2 носителя). При степенях покрытия поверхности Al2O3 оксидом молибдена более монослоя каталитические свойства катализатора ухудшаются. Каково будет содержание (в вес.%) молибдена в наиболее активном катализаторе, если носитель имеет следующие текстурные характеристики: поверхность мезопор – 200 м2/г, объём мезопор – 0.30 см3/г, объём микропор – 0.051 см3/г. Сколько граммов (NH4)2MoO4 требуется для приготовления 5 г этого катализатора? Атомный вес Mo = 96 у.е. Плотность MoO3 = 4.7 г/см3.

Задача Катализатор MoO3/Al2O3 готовят многократной пропиткой носителя раствором (NH4)2MoO4 с последующим разложением соли при прокаливании, в результате чего оксид молибдена "растекается" по поверхности, образуя монослойное покрытие (ёмкость монослоя составляет 0.12 г MoO3 на 100 м2 носителя). При степенях покрытия поверхности Al2O3 оксидом молибдена более монослоя каталитические свойства катализатора ухудшаются. Каково будет содержание (в вес.%) молибдена в наиболее активном катализаторе, если носитель имеет следующие текстурные характеристики: поверхность мезопор – 200 м2/г, объём мезопор – 0.30 см3/г, объём микропор – 0.051 см3/г. Сколько граммов (NH4)2MoO4 требуется для приготовления 5 г этого катализатора? Атомный вес Mo = 96 у.е. Плотность MoO3 = 4.7 г/см3.

Полимеры Вязкость полимера с мол весом M: , где K – константа, a – параметр. Зависимость от температуры: , где B – константа, Ea – энергия активации вязкого течения, т.е. вязкость с ростом Т падает. Однако растворители для полимеров можно " и " подразделить на "хорошие плохие". "Хорошие" растворители разрушают взаимодействие между цепями полимера, поэтому в растворе "хорошего" растворителя полимер существует в виде развёрнутых цепей. В растворах "плохих" растворителей полимер существует в виде статистического клубка, который может разворачиваться с ростом Т. В смеси "плохого" и "хорошего растворителей" вязкость раствора полимера может возрастать с ростом Т.

Полимеры Вязкость полимера с мол весом M: , где K – константа, a – параметр. Зависимость от температуры: , где B – константа, Ea – энергия активации вязкого течения, т.е. вязкость с ростом Т падает. Однако растворители для полимеров можно " и " подразделить на "хорошие плохие". "Хорошие" растворители разрушают взаимодействие между цепями полимера, поэтому в растворе "хорошего" растворителя полимер существует в виде развёрнутых цепей. В растворах "плохих" растворителей полимер существует в виде статистического клубка, который может разворачиваться с ростом Т. В смеси "плохого" и "хорошего растворителей" вязкость раствора полимера может возрастать с ростом Т.