Пр2. Вопросы 7-36.ppt

- Количество слайдов: 114

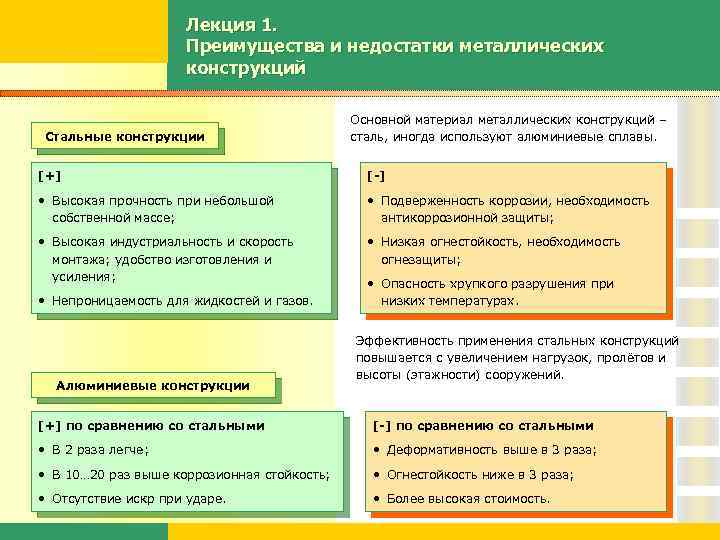

Лекция 1. Преимущества и недостатки металлических конструкций Стальные конструкции Основной материал металлических конструкций – сталь, иногда используют алюминиевые сплавы. [+] [-] • Высокая прочность при небольшой собственной массе; • Подверженность коррозии, необходимость антикоррозионной защиты; • Высокая индустриальность и скорость монтажа; удобство изготовления и усиления; • Низкая огнестойкость, необходимость огнезащиты; • Непроницаемость для жидкостей и газов. Алюминиевые конструкции • Опасность хрупкого разрушения при низких температурах. Эффективность применения стальных конструкций повышается с увеличением нагрузок, пролётов и высоты (этажности) сооружений. [+] по сравнению со стальными [-] по сравнению со стальными • В 2 раза легче; • Деформативность выше в 3 раза; • В 10… 20 раз выше коррозионная стойкость; • Огнестойкость ниже в 3 раза; • Отсутствие искр при ударе. • Более высокая стоимость.

Лекция 1. Преимущества и недостатки металлических конструкций Стальные конструкции Основной материал металлических конструкций – сталь, иногда используют алюминиевые сплавы. [+] [-] • Высокая прочность при небольшой собственной массе; • Подверженность коррозии, необходимость антикоррозионной защиты; • Высокая индустриальность и скорость монтажа; удобство изготовления и усиления; • Низкая огнестойкость, необходимость огнезащиты; • Непроницаемость для жидкостей и газов. Алюминиевые конструкции • Опасность хрупкого разрушения при низких температурах. Эффективность применения стальных конструкций повышается с увеличением нагрузок, пролётов и высоты (этажности) сооружений. [+] по сравнению со стальными [-] по сравнению со стальными • В 2 раза легче; • Деформативность выше в 3 раза; • В 10… 20 раз выше коррозионная стойкость; • Огнестойкость ниже в 3 раза; • Отсутствие искр при ударе. • Более высокая стоимость.

Свойства, существенно важные для строительных сталей Высокая прочность Чем прочнее сталь, тем меньше её расходуется (кроме сжатых элементов) Свойства сталей (А) Механические (Б) Технологические Достаточная пластичность Пластическое разрушение происходит плавно, постепенно, это исключительно важно для безопасности конструкции Обрабатываемость Стойкость к хрупкому разрушению При изготовлении конструкций должна быть обеспечена возможность гибки, резки, строжки, сверления отверстий Хрупкое разрушение происходит резко, внезапно и при меньших деформациях, очень опасно Свариваемость Сварка является основным способом соединения элементов металлических конструкций (В) Эксплуатационные Коррозионная стойкость Повышает долговечность конструкций Отсутствие склонности к старению Все перечисленные свойства зависят от химического состава стали. Старение заключается в снижении пластичности и стойкости к хрупкому разрушению

Свойства, существенно важные для строительных сталей Высокая прочность Чем прочнее сталь, тем меньше её расходуется (кроме сжатых элементов) Свойства сталей (А) Механические (Б) Технологические Достаточная пластичность Пластическое разрушение происходит плавно, постепенно, это исключительно важно для безопасности конструкции Обрабатываемость Стойкость к хрупкому разрушению При изготовлении конструкций должна быть обеспечена возможность гибки, резки, строжки, сверления отверстий Хрупкое разрушение происходит резко, внезапно и при меньших деформациях, очень опасно Свариваемость Сварка является основным способом соединения элементов металлических конструкций (В) Эксплуатационные Коррозионная стойкость Повышает долговечность конструкций Отсутствие склонности к старению Все перечисленные свойства зависят от химического состава стали. Старение заключается в снижении пластичности и стойкости к хрупкому разрушению

Химический состав стали Сталь – это сплав железа с углеродом и некоторыми добавками. Железо обеспечивает стали пластичность, углерод – прочность, но снижает пластичность и ухудшает свариваемость. Содержание углерода в сталях, применяемых для строительных конструкций, обычно составляет не более 0, 22% (малоуглеродистая сталь). Вредные примеси (фосфор, сера, атмосферные газы – кислород, азот) – ухудшают свариваемость стали, снижают её пластичность и стойкость к хрупкому разрушению. Фосфор повышает хрупкость стали при пониженных температурах (хладноломкость). Сера способствует образованию трещин при температуре 800… 1000° С (красноломкость). Содержание серы и фосфора в стали ограничивают (не более 0, 035… 0, 050%), а при сварке металл стараются защищать от воздействия атмосферы. В процессе кристаллизации стали выделяется большое количество газов (кислорода и др. ), которые впоследствии застывают в виде пузырьков, ухудшая её качество ( «кипящая сталь» – кп). Добавки-раскислители (кремний - до 3 кг на тонну стали, марганец) связывают газы, образуя шлак ( «спокойная сталь» – сп). Шлак концентрируется в верхней части слитка, которую впоследствии срезают и отправляют в переплавку. Кремний снижает пластичность, свариваемость и коррозионную стойкость стали, однако его вредное влияние снижается при добавлении марганца. Раньше в качестве раскислителя применяли алюминий (до 0, 1%). При меньшем количестве раскислителя (до 1, 5 кг на тонну) получается «полуспокойная сталь» – пс. Сталь Раскислитель, % Срезаемая часть слитка, % кремний марганец 0, 05 0, 30… 0, 60 5 полуспокойная (пс) 0, 05… 0, 15 0, 40… 0, 65 8 спокойная (сп) 0, 15… 0, 30 0, 40… 0, 65 15 кипящая (кп)

Химический состав стали Сталь – это сплав железа с углеродом и некоторыми добавками. Железо обеспечивает стали пластичность, углерод – прочность, но снижает пластичность и ухудшает свариваемость. Содержание углерода в сталях, применяемых для строительных конструкций, обычно составляет не более 0, 22% (малоуглеродистая сталь). Вредные примеси (фосфор, сера, атмосферные газы – кислород, азот) – ухудшают свариваемость стали, снижают её пластичность и стойкость к хрупкому разрушению. Фосфор повышает хрупкость стали при пониженных температурах (хладноломкость). Сера способствует образованию трещин при температуре 800… 1000° С (красноломкость). Содержание серы и фосфора в стали ограничивают (не более 0, 035… 0, 050%), а при сварке металл стараются защищать от воздействия атмосферы. В процессе кристаллизации стали выделяется большое количество газов (кислорода и др. ), которые впоследствии застывают в виде пузырьков, ухудшая её качество ( «кипящая сталь» – кп). Добавки-раскислители (кремний - до 3 кг на тонну стали, марганец) связывают газы, образуя шлак ( «спокойная сталь» – сп). Шлак концентрируется в верхней части слитка, которую впоследствии срезают и отправляют в переплавку. Кремний снижает пластичность, свариваемость и коррозионную стойкость стали, однако его вредное влияние снижается при добавлении марганца. Раньше в качестве раскислителя применяли алюминий (до 0, 1%). При меньшем количестве раскислителя (до 1, 5 кг на тонну) получается «полуспокойная сталь» – пс. Сталь Раскислитель, % Срезаемая часть слитка, % кремний марганец 0, 05 0, 30… 0, 60 5 полуспокойная (пс) 0, 05… 0, 15 0, 40… 0, 65 8 спокойная (сп) 0, 15… 0, 30 0, 40… 0, 65 15 кипящая (кп)

Химический состав стали Для повышения прочности стали применяется легирование, термическая, механическая и термомеханическая обработка. Основные виды термической обработки – закалка, нормализация, отпуск и отжиг (они отличаются температурой нагрева и условиями охлаждения). Легирование стали заключается в добавлении специальных легирующих элементов, повышающих её прочность и пластичность. Некоторые добавки связывают вредные примеси, превращая их в полезные. Однако легирующие добавки ухудшают свариваемость стали, поэтому в строительстве применяют низколегированные стали, в которых суммарное содержание легирующих добавок составляет не более 5%. Строительные стали легируют преимущественно вададием (0, 07… 0, 12%). Ванадий и молибден предотвращают разупрочнение термообработанной стали при сварке. Медь, хром и никель повышают стойкость стали к атмосферной коррозии. Добавки-раскислители (кремний, марганец) также являются легирующими. По химическому составу стали можно оценить её свариваемость, вычислив углеродный эквивалент: где С, Mn, Si, Cr, Ni, Cu, V, P – массовая доля углерода, марганца, кремния, хрома, никеля, меди, ванадия и фосфора, %. Если Сэ 0, 4%, то трещины при сварке возникать не будут.

Химический состав стали Для повышения прочности стали применяется легирование, термическая, механическая и термомеханическая обработка. Основные виды термической обработки – закалка, нормализация, отпуск и отжиг (они отличаются температурой нагрева и условиями охлаждения). Легирование стали заключается в добавлении специальных легирующих элементов, повышающих её прочность и пластичность. Некоторые добавки связывают вредные примеси, превращая их в полезные. Однако легирующие добавки ухудшают свариваемость стали, поэтому в строительстве применяют низколегированные стали, в которых суммарное содержание легирующих добавок составляет не более 5%. Строительные стали легируют преимущественно вададием (0, 07… 0, 12%). Ванадий и молибден предотвращают разупрочнение термообработанной стали при сварке. Медь, хром и никель повышают стойкость стали к атмосферной коррозии. Добавки-раскислители (кремний, марганец) также являются легирующими. По химическому составу стали можно оценить её свариваемость, вычислив углеродный эквивалент: где С, Mn, Si, Cr, Ni, Cu, V, P – массовая доля углерода, марганца, кремния, хрома, никеля, меди, ванадия и фосфора, %. Если Сэ 0, 4%, то трещины при сварке возникать не будут.

Прокатка стали и её влияние на прочность Прокатка является одним из видов горячей обработки металлов давлением (ОМД) и производится на прокатных станах. Разогретые слитки многократно пропускаются между двумя валками, вращающимися навстречу другу, при этом металл пластически деформируется и приобретает заданную форму (лист, рельс, двутавр и т. д. ). Чем толще прокат, тем меньше степень обжатия и скорость охлаждения, поэтому с увеличением толщины проката прочностные характеристики снижаются. Прочность при растяжении в направлении толщины проката составляет около 5 % от прочности в перпендикулярном направлении (анизотропия свойств). Прокатка стали Расслоение поперечной диафрагмы в балке Усиление Расслоение пояса колонны в месте примыкания консоли

Прокатка стали и её влияние на прочность Прокатка является одним из видов горячей обработки металлов давлением (ОМД) и производится на прокатных станах. Разогретые слитки многократно пропускаются между двумя валками, вращающимися навстречу другу, при этом металл пластически деформируется и приобретает заданную форму (лист, рельс, двутавр и т. д. ). Чем толще прокат, тем меньше степень обжатия и скорость охлаждения, поэтому с увеличением толщины проката прочностные характеристики снижаются. Прочность при растяжении в направлении толщины проката составляет около 5 % от прочности в перпендикулярном направлении (анизотропия свойств). Прокатка стали Расслоение поперечной диафрагмы в балке Усиление Расслоение пояса колонны в месте примыкания консоли

Лекция 2. Механические испытания металлов Для оценки механических свойств стали проводят испытания: • на растяжение (ГОСТ 1497); • на ударную вязкость (ГОСТ 9454); • на изгиб в холодном состоянии (ГОСТ 14019). Испытания на изгиб характеризуют способность металлов выдерживать пластическую деформацию. Образец толщиной а гнут вокруг оправки диаметром D (обычно D = 2 a) до параллельности сторон. На образце после изгиба не должны появляться трещины, заметные невооружённым глазом. Характерные диаграммы деформирования при растяжении образцов 1 – алюминиевый сплав; 2 – малоуглеродистая сталь; 3 – чугун; 4 – низколегированная термоупрочнённая сталь.

Лекция 2. Механические испытания металлов Для оценки механических свойств стали проводят испытания: • на растяжение (ГОСТ 1497); • на ударную вязкость (ГОСТ 9454); • на изгиб в холодном состоянии (ГОСТ 14019). Испытания на изгиб характеризуют способность металлов выдерживать пластическую деформацию. Образец толщиной а гнут вокруг оправки диаметром D (обычно D = 2 a) до параллельности сторон. На образце после изгиба не должны появляться трещины, заметные невооружённым глазом. Характерные диаграммы деформирования при растяжении образцов 1 – алюминиевый сплав; 2 – малоуглеродистая сталь; 3 – чугун; 4 – низколегированная термоупрочнённая сталь.

Диаграмма деформирования стали при растяжении , МПа Прочностные характеристики стали: 800 Физический предел текучести y – напряжение, при котором происходит рост пластических деформаций без увеличения внешней нагрузки. y = yeld (текучесть) Условный предел текучести 0, 2 – напряжение, при достижении которого и последующей разгрузке остаточные деформации составляют 0, 2%. Временное сопротивление u – напряжение, которое соответствует наибольшей нагрузке, предшествующей разрушению образца. u = ultimate (предельный) Стали высокой прочности u 0, 2 600 Стали обычной прочности Стадия самоупрочнения u 400 y 200 Площадка текучести tg = E (модуль упругости) 0 0, 2 % 8 12 16 20 Разрыв образца 24 , % Стадия упругой работы Упругие характеристики стали: модуль упругости Е = tg = = 2, 06 105 МПа (принимается постоянным для всех марок стали); предел упругости е ; е = elastic (упругость). Пластичность характеризуется относительным остаточным удлинением при разрыве ; p = plastic (пластичность).

Диаграмма деформирования стали при растяжении , МПа Прочностные характеристики стали: 800 Физический предел текучести y – напряжение, при котором происходит рост пластических деформаций без увеличения внешней нагрузки. y = yeld (текучесть) Условный предел текучести 0, 2 – напряжение, при достижении которого и последующей разгрузке остаточные деформации составляют 0, 2%. Временное сопротивление u – напряжение, которое соответствует наибольшей нагрузке, предшествующей разрушению образца. u = ultimate (предельный) Стали высокой прочности u 0, 2 600 Стали обычной прочности Стадия самоупрочнения u 400 y 200 Площадка текучести tg = E (модуль упругости) 0 0, 2 % 8 12 16 20 Разрыв образца 24 , % Стадия упругой работы Упругие характеристики стали: модуль упругости Е = tg = = 2, 06 105 МПа (принимается постоянным для всех марок стали); предел упругости е ; е = elastic (упругость). Пластичность характеризуется относительным остаточным удлинением при разрыве ; p = plastic (пластичность).

Испытания на ударную вязкость проводятся на маятниковых копрах; под ударом молота образец разрушается. Ударная вязкость КС (Дж/см 2) определяется отношением работы, затраченной на разрушение образца, к площади его поперечного сечения. Для ужесточения условий испытаний a в образцах делают надрез, возникает концентрация напряжений; Образец с U-образным надрезом (образец Менаже) Образец с V-образным надрезом (образец Шарпи) Образец с трещиной a понижают температуру среды (– 20°С; – 40°С; – 70°С); a образцы подвергают искусственному старению (создают остаточное удлинение 10% и нагревают в печи до 250 °С). Схема испытаний

Испытания на ударную вязкость проводятся на маятниковых копрах; под ударом молота образец разрушается. Ударная вязкость КС (Дж/см 2) определяется отношением работы, затраченной на разрушение образца, к площади его поперечного сечения. Для ужесточения условий испытаний a в образцах делают надрез, возникает концентрация напряжений; Образец с U-образным надрезом (образец Менаже) Образец с V-образным надрезом (образец Шарпи) Образец с трещиной a понижают температуру среды (– 20°С; – 40°С; – 70°С); a образцы подвергают искусственному старению (создают остаточное удлинение 10% и нагревают в печи до 250 °С). Схема испытаний

Испытания на ударную вязкость Ударная вязкость является комплексным показателем, характеризующим a Состояние стали (хрупкое или вязкое); a Чувствительность стали к концентрации напряжений; a Сопротивление стали динамическим воздействиям; a Склонность стали к хрупкому разрушению при пониженных температурах; Зависимость ударной вязкости стали от температуры KCU, Дж/см 2 100 3 80 2 60 40 1 30 20 a Склонность стали к старению. t, °С 1 – сталь С 235 2 – сталь С 255 К хрупкому разрушению при пониженной температуре наиболее склонны кипящие стали. 3 – сталь С 375 порог хладноломкости

Испытания на ударную вязкость Ударная вязкость является комплексным показателем, характеризующим a Состояние стали (хрупкое или вязкое); a Чувствительность стали к концентрации напряжений; a Сопротивление стали динамическим воздействиям; a Склонность стали к хрупкому разрушению при пониженных температурах; Зависимость ударной вязкости стали от температуры KCU, Дж/см 2 100 3 80 2 60 40 1 30 20 a Склонность стали к старению. t, °С 1 – сталь С 235 2 – сталь С 255 К хрупкому разрушению при пониженной температуре наиболее склонны кипящие стали. 3 – сталь С 375 порог хладноломкости

Нормирование прочностных характеристик стали Прочность любого материала находится под влиянием большого числа факторов и не остаётся постоянной даже в пределах одной партии образцов, поэтому её нормируют с использованием методов математической статистики. Среднее значение (математическое ожидание) рассматриваемой характеристики х (например, х = y): «Правило трёх сигм» 25 20 15 10 5 0 гистограмма нормальный закон распределения 10 200 220 240 260 280 300 320 340 где n – число испытаний; i – номер интервала, в котором находится результат испытания. Среднее квадратическое отклонение (стандарт распределения): Нормативное сопротивление материала: где 1, 64 – показатель надёжности, гарантирующий обеспеченность 0, 95; V – коэффициент вариации, характеризующий качество технологии. 360

Нормирование прочностных характеристик стали Прочность любого материала находится под влиянием большого числа факторов и не остаётся постоянной даже в пределах одной партии образцов, поэтому её нормируют с использованием методов математической статистики. Среднее значение (математическое ожидание) рассматриваемой характеристики х (например, х = y): «Правило трёх сигм» 25 20 15 10 5 0 гистограмма нормальный закон распределения 10 200 220 240 260 280 300 320 340 где n – число испытаний; i – номер интервала, в котором находится результат испытания. Среднее квадратическое отклонение (стандарт распределения): Нормативное сопротивление материала: где 1, 64 – показатель надёжности, гарантирующий обеспеченность 0, 95; V – коэффициент вариации, характеризующий качество технологии. 360

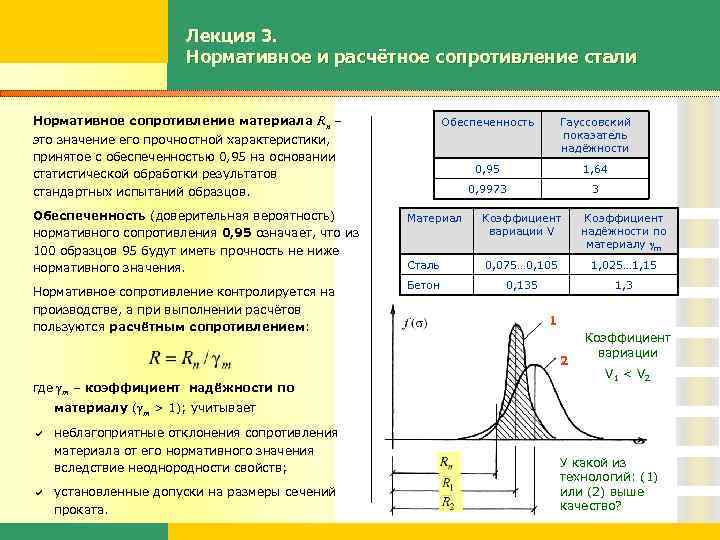

Лекция 3. Нормативное и расчётное сопротивление стали Нормативное сопротивление материала Rn – Обеспеченность Гауссовский показатель надёжности 0, 95 1, 64 0, 9973 3 это значение его прочностной характеристики, принятое с обеспеченностью 0, 95 на основании статистической обработки результатов стандартных испытаний образцов. Обеспеченность (доверительная вероятность) нормативного сопротивления 0, 95 означает, что из 100 образцов 95 будут иметь прочность не ниже нормативного значения. Нормативное сопротивление контролируется на производстве, а при выполнении расчётов пользуются расчётным сопротивлением: Материал Коэффициент вариации V Коэффициент надёжности по материалу m Сталь 0, 075… 0, 105 1, 025… 1, 15 Бетон 0, 135 1, 3 1 2 где m – коэффициент надёжности по Коэффициент вариации V 1 < V 2 материалу ( m > 1); учитывает a неблагоприятные отклонения сопротивления материала от его нормативного значения вследствие неоднородности свойств; a установленные допуски на размеры сечений проката. У какой из технологий: (1) или (2) выше качество?

Лекция 3. Нормативное и расчётное сопротивление стали Нормативное сопротивление материала Rn – Обеспеченность Гауссовский показатель надёжности 0, 95 1, 64 0, 9973 3 это значение его прочностной характеристики, принятое с обеспеченностью 0, 95 на основании статистической обработки результатов стандартных испытаний образцов. Обеспеченность (доверительная вероятность) нормативного сопротивления 0, 95 означает, что из 100 образцов 95 будут иметь прочность не ниже нормативного значения. Нормативное сопротивление контролируется на производстве, а при выполнении расчётов пользуются расчётным сопротивлением: Материал Коэффициент вариации V Коэффициент надёжности по материалу m Сталь 0, 075… 0, 105 1, 025… 1, 15 Бетон 0, 135 1, 3 1 2 где m – коэффициент надёжности по Коэффициент вариации V 1 < V 2 материалу ( m > 1); учитывает a неблагоприятные отклонения сопротивления материала от его нормативного значения вследствие неоднородности свойств; a установленные допуски на размеры сечений проката. У какой из технологий: (1) или (2) выше качество?

Нормативные и расчётные сопротивления стали (СНи. П II-23 -81*. Стальные конструкции) Нормативное сопротивление Расчётное сопротивление по пределу текучести ( y) Ryn Ry по временному сопротивлению ( u) Условные обозначения Run Ru Нормативные и расчётные сопротивления проката, МПа Сталь толщина проката, мм нормативные листового, широкополочного, универсального расчётные фасонного листового, широкополочного, универсального фасонного Ryn Run Ry Ru С 245 от 2 до 20 св. 20 до 30 245 - 370 - 245 235 370 240 - 360 - 240 230 360 С 345 от 2 до 10 св. 10 до 20 св. 20 до 40 345 325 305 490 470 460 335 315 300 480 460 450 С 375 от 2 до 10 св. 10 до 20 св. 20 до 40 375 355 335 510 490 480 365 345 325 500 480 470

Нормативные и расчётные сопротивления стали (СНи. П II-23 -81*. Стальные конструкции) Нормативное сопротивление Расчётное сопротивление по пределу текучести ( y) Ryn Ry по временному сопротивлению ( u) Условные обозначения Run Ru Нормативные и расчётные сопротивления проката, МПа Сталь толщина проката, мм нормативные листового, широкополочного, универсального расчётные фасонного листового, широкополочного, универсального фасонного Ryn Run Ry Ru С 245 от 2 до 20 св. 20 до 30 245 - 370 - 245 235 370 240 - 360 - 240 230 360 С 345 от 2 до 10 св. 10 до 20 св. 20 до 40 345 325 305 490 470 460 335 315 300 480 460 450 С 375 от 2 до 10 св. 10 до 20 св. 20 до 40 375 355 335 510 490 480 365 345 325 500 480 470

Обозначение марок малоуглеродистых сталей (ГОСТ 380, ГОСТ 535) Поставка стали, применяемой в строительстве, осуществляется по соответствующим стандартам (ГОСТ, ТУ, СТО), регламентирующим её качество. Группа поставки (отменена в последней редакции стандарта) В стандартах приводятся требования к химическому составу стали, нормируемые характеристики механических свойств, правила обозначения марок; данные, которые должен содержать сертификат на поставку партии стали. Чем ответственнее конструкция, тем строже требования. ВСт3 пс6 А – по механическим свойствам Б – по химическому составу В – по механическим свойствам и химическому составу Условный номер марки (Ст0 … Ст6) Категория стали (1… 6), указывает вид испытаний на ударную вязкость Степень раскисления сп – спокойная пс – полуспокойная кп – кипящая Ст3 Гпс5 Сталь с повышенным содержанием марганца (0, 80… 1, 10%) ГОСТ 380 -94. Сталь углеродистая обыкновенного качества. Марки. ГОСТ 535 -88. Прокат сортовой и фасонный из стали углеродистой обыкновенного качества.

Обозначение марок малоуглеродистых сталей (ГОСТ 380, ГОСТ 535) Поставка стали, применяемой в строительстве, осуществляется по соответствующим стандартам (ГОСТ, ТУ, СТО), регламентирующим её качество. Группа поставки (отменена в последней редакции стандарта) В стандартах приводятся требования к химическому составу стали, нормируемые характеристики механических свойств, правила обозначения марок; данные, которые должен содержать сертификат на поставку партии стали. Чем ответственнее конструкция, тем строже требования. ВСт3 пс6 А – по механическим свойствам Б – по химическому составу В – по механическим свойствам и химическому составу Условный номер марки (Ст0 … Ст6) Категория стали (1… 6), указывает вид испытаний на ударную вязкость Степень раскисления сп – спокойная пс – полуспокойная кп – кипящая Ст3 Гпс5 Сталь с повышенным содержанием марганца (0, 80… 1, 10%) ГОСТ 380 -94. Сталь углеродистая обыкновенного качества. Марки. ГОСТ 535 -88. Прокат сортовой и фасонный из стали углеродистой обыкновенного качества.

Обозначение марок низколегированных сталей (ГОСТ 19281, ГОСТ 19282) Двухзначные цифры слева показывают примерное среднее содержание углерода в сотых долях процента; буквы справа от цифр: Г марганец, С - кремний, Х хром, Н - никель, Д - медь, Ф - ванадий, Б - ниобий, А - азот, П – фосфор; (не ставится, если содержание до 0, 3%); цифры после букв примерное содержание соответствующего элемента в целых единицах (не ставятся, если содержание до 1%). 09 Г 2 С содержание углерода до 0, 09% кремний до 1% марганец до 2% 15 ХСНД содержание углерода до 0, 15% медь до 1% хром до 1% никель до 1% кремний до 1% ГОСТ 19281 -89. Прокат из стали повышенной прочности. Общие технические условия. ГОСТ 19282 -73*. Сталь низколегированная толстолистовая и широкополосная универсальная. Технические условия.

Обозначение марок низколегированных сталей (ГОСТ 19281, ГОСТ 19282) Двухзначные цифры слева показывают примерное среднее содержание углерода в сотых долях процента; буквы справа от цифр: Г марганец, С - кремний, Х хром, Н - никель, Д - медь, Ф - ванадий, Б - ниобий, А - азот, П – фосфор; (не ставится, если содержание до 0, 3%); цифры после букв примерное содержание соответствующего элемента в целых единицах (не ставятся, если содержание до 1%). 09 Г 2 С содержание углерода до 0, 09% кремний до 1% марганец до 2% 15 ХСНД содержание углерода до 0, 15% медь до 1% хром до 1% никель до 1% кремний до 1% ГОСТ 19281 -89. Прокат из стали повышенной прочности. Общие технические условия. ГОСТ 19282 -73*. Сталь низколегированная толстолистовая и широкополосная универсальная. Технические условия.

Обозначение классов прочности стали (ГОСТ 27772 -88) С 245 Ryn для наименьшей толщины «Сталь строительная» проката (с округлением до 5 МПа). Стали повышенной коррозионной стойкости: С 345 К С 345 Д Сталь с увеличенным содержанием хрома (0, 50… 0, 80%) Сталь с увеличенным содержанием меди (0, 15… 0, 30%) Стали, поставляемые по разным стандартам, взаимозаменяемы. Одному классу прочности могут соответствовать разные марки стали. ГОСТ 27772 -88. Прокат для строительных конструкций. Общие технические условия.

Обозначение классов прочности стали (ГОСТ 27772 -88) С 245 Ryn для наименьшей толщины «Сталь строительная» проката (с округлением до 5 МПа). Стали повышенной коррозионной стойкости: С 345 К С 345 Д Сталь с увеличенным содержанием хрома (0, 50… 0, 80%) Сталь с увеличенным содержанием меди (0, 15… 0, 30%) Стали, поставляемые по разным стандартам, взаимозаменяемы. Одному классу прочности могут соответствовать разные марки стали. ГОСТ 27772 -88. Прокат для строительных конструкций. Общие технические условия.

Классификация сталей по прочности Группа стали Стали обычной прочности малоуглеродистые , % 2, 5 0, 6… 0, 7 21 0, 7… 0, 8 17 отс. 0, 8… 0, 9 12 С 345; С 375 Стали высокой прочности низколегированные с термическим упрочнением y / u С 235; С 245; С 255; С 275; С 285 Стали повышенной прочности низколегированные Протяженность площадки текучести, % 1… 1, 5 Классы прочности по ГОСТ 27772 -88 С 390; С 440; С 590 Класс прочности Марка стали С 235 Ст3 кп 2 С 345 12 Г 2 С, 09 Г 2 С С 245 Ст3 пс5, Ст3 сп 5 С 375 12 Г 2 С С 255 Ст3 Гпс, Ст3 Гсп С 390 14 Г 2 АФ С 275 Ст3 пс С 440 16 Г 2 АФ С 285 Ст3 сп, Ст3 Гпс, Ст3 Гсп С 590 12 Г 2 СМФ Обозначение стали по старому СНи. П II-В. 3 -72 С 38/23 Run Ryn в к. Н/см 2 (кгс/мм 2)

Классификация сталей по прочности Группа стали Стали обычной прочности малоуглеродистые , % 2, 5 0, 6… 0, 7 21 0, 7… 0, 8 17 отс. 0, 8… 0, 9 12 С 345; С 375 Стали высокой прочности низколегированные с термическим упрочнением y / u С 235; С 245; С 255; С 275; С 285 Стали повышенной прочности низколегированные Протяженность площадки текучести, % 1… 1, 5 Классы прочности по ГОСТ 27772 -88 С 390; С 440; С 590 Класс прочности Марка стали С 235 Ст3 кп 2 С 345 12 Г 2 С, 09 Г 2 С С 245 Ст3 пс5, Ст3 сп 5 С 375 12 Г 2 С С 255 Ст3 Гпс, Ст3 Гсп С 390 14 Г 2 АФ С 275 Ст3 пс С 440 16 Г 2 АФ С 285 Ст3 сп, Ст3 Гпс, Ст3 Гсп С 590 12 Г 2 СМФ Обозначение стали по старому СНи. П II-В. 3 -72 С 38/23 Run Ryn в к. Н/см 2 (кгс/мм 2)

Выбор марки стали для конструкции (СНи. П II-23 -81*. Стальные конструкции) В зависимости от условий работы стальные конструкции разделяются на 4 группы, для которых установлены применяемые марки стали (табл. 50*СНи. П II-23 -81*). Группа конструкций 1 2 3 4 В одной конструкции можно применять разные марки стали. Для более нагруженных элементов используется более прочная сталь. Характеристика работы сварных* конструкций Примеры конструкций Работающие в особо тяжёлых условиях или подвергающиеся воздействию динамических, вибрационных или подвижных нагрузок • подкрановые балки Работающие преимущественно на растяжение и изгиб при статической нагрузке • фермы Работающие преимущественно на сжатие при статической нагрузке • колонны Вспомогательные конструкции • лестницы • фасонки ферм • балки перекрытий и покрытий • опорные плиты • элементы фахверка * При отсутствии сварных соединений группа понижается на одну ступень.

Выбор марки стали для конструкции (СНи. П II-23 -81*. Стальные конструкции) В зависимости от условий работы стальные конструкции разделяются на 4 группы, для которых установлены применяемые марки стали (табл. 50*СНи. П II-23 -81*). Группа конструкций 1 2 3 4 В одной конструкции можно применять разные марки стали. Для более нагруженных элементов используется более прочная сталь. Характеристика работы сварных* конструкций Примеры конструкций Работающие в особо тяжёлых условиях или подвергающиеся воздействию динамических, вибрационных или подвижных нагрузок • подкрановые балки Работающие преимущественно на растяжение и изгиб при статической нагрузке • фермы Работающие преимущественно на сжатие при статической нагрузке • колонны Вспомогательные конструкции • лестницы • фасонки ферм • балки перекрытий и покрытий • опорные плиты • элементы фахверка * При отсутствии сварных соединений группа понижается на одну ступень.

Выбор марки стали для конструкции (СНи. П II-23 -81*. Стальные конструкции) Сталь Расчётная температура в районе строительства и группа конструкций до – 40 °С 1 2 С 245 3 4 + С 235 С 255 до – 50 °С + + С 275 + 2 + + С 285 + + С 345 + + 4 1 2 3 + + + + + С 375 + + + + + С 390 + + + + + С 440 + + + + С 590 К 4 + + С 345 К 3 + + + 1 до – 65 °С Примечания см. в табл. 50* СНи. П II-23 -81*

Выбор марки стали для конструкции (СНи. П II-23 -81*. Стальные конструкции) Сталь Расчётная температура в районе строительства и группа конструкций до – 40 °С 1 2 С 245 3 4 + С 235 С 255 до – 50 °С + + С 275 + 2 + + С 285 + + С 345 + + 4 1 2 3 + + + + + С 375 + + + + + С 390 + + + + + С 440 + + + + С 590 К 4 + + С 345 К 3 + + + 1 до – 65 °С Примечания см. в табл. 50* СНи. П II-23 -81*

Сортамент стальных профилей Сортамент – это каталог профилей с указанием формы сечения, геометрических характеристик и массы единицы длины. Стальные профили Фасонные касательная хотя бы в одной точке контура поперечного сечения это сечение пересекает I Двутавры обыкновенные и с параллельными гранями полок (балочные, широкополочные, колонные) [ Швеллеры L Уголки (равнополочные, неравнополочные) - Сталь толстолистовая (толщ. 4… 160 мм) Прокатные - Сталь тонколистовая (толщ. 0, 5… 4 мм) Листовые Гнутые - Сталь универсальная (толщ. 6… 60 мм) Стальной профилированный настил (профнастил) толщ. 0, 6… 1, 0 мм /¯_/¯_/¯ Уголки, швеллеры Сварные Круглые и прямоугольные трубы

Сортамент стальных профилей Сортамент – это каталог профилей с указанием формы сечения, геометрических характеристик и массы единицы длины. Стальные профили Фасонные касательная хотя бы в одной точке контура поперечного сечения это сечение пересекает I Двутавры обыкновенные и с параллельными гранями полок (балочные, широкополочные, колонные) [ Швеллеры L Уголки (равнополочные, неравнополочные) - Сталь толстолистовая (толщ. 4… 160 мм) Прокатные - Сталь тонколистовая (толщ. 0, 5… 4 мм) Листовые Гнутые - Сталь универсальная (толщ. 6… 60 мм) Стальной профилированный настил (профнастил) толщ. 0, 6… 1, 0 мм /¯_/¯_/¯ Уголки, швеллеры Сварные Круглые и прямоугольные трубы

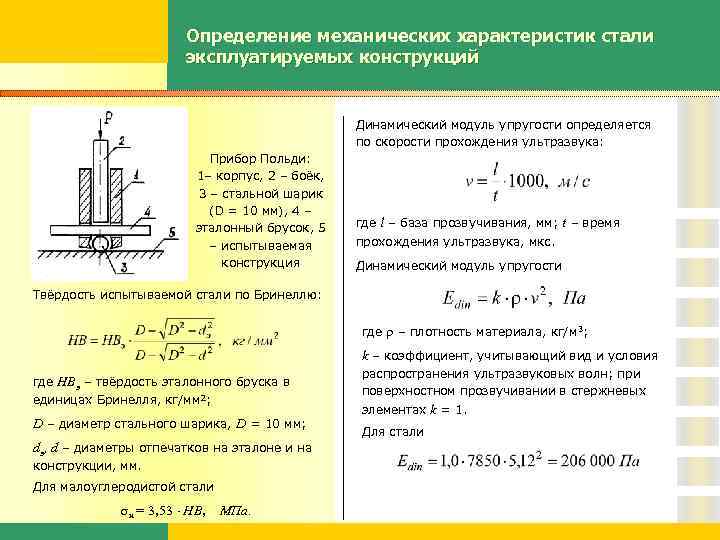

Определение механических характеристик стали эксплуатируемых конструкций Динамический модуль упругости определяется по скорости прохождения ультразвука: Прибор Польди: 1– корпус, 2 – боёк, 3 – стальной шарик (D = 10 мм), 4 – эталонный брусок, 5 – испытываемая конструкция где l – база прозвучивания, мм; t – время прохождения ультразвука, мкс. Динамический модуль упругости Твёрдость испытываемой стали по Бринеллю: где – плотность материала, кг/м 3; k – коэффициент, учитывающий вид и условия где НВэ – твёрдость эталонного бруска в единицах Бринелля, кг/мм 2; D – диаметр стального шарика, D = 10 мм; dэ, d – диаметры отпечатков на эталоне и на конструкции, мм. Для малоуглеродистой стали u = 3, 53 НВ, МПа. распространения ультразвуковых волн; при поверхностном прозвучивании в стержневых элементах k = 1. Для стали

Определение механических характеристик стали эксплуатируемых конструкций Динамический модуль упругости определяется по скорости прохождения ультразвука: Прибор Польди: 1– корпус, 2 – боёк, 3 – стальной шарик (D = 10 мм), 4 – эталонный брусок, 5 – испытываемая конструкция где l – база прозвучивания, мм; t – время прохождения ультразвука, мкс. Динамический модуль упругости Твёрдость испытываемой стали по Бринеллю: где – плотность материала, кг/м 3; k – коэффициент, учитывающий вид и условия где НВэ – твёрдость эталонного бруска в единицах Бринелля, кг/мм 2; D – диаметр стального шарика, D = 10 мм; dэ, d – диаметры отпечатков на эталоне и на конструкции, мм. Для малоуглеродистой стали u = 3, 53 НВ, МПа. распространения ультразвуковых волн; при поверхностном прозвучивании в стержневых элементах k = 1. Для стали

Лекция 4. Балочные конструкции. Общие соображения Балка является простейшим конструктивным элементом, работающим на изгиб. Область применения балочных конструкций: Перекрытия и покрытия промышленных и гражданских зданий пролётом до 18 м; Подкрановые балки и пути подвесного транспорта; Мосты, эстакады. Генеральные размеры балок – расчётный пролёт l и высота сечения h. Расчётный пролёт балки – это расстояние между центрами её опорных площадок. Высота сечения обычно составляет h = (1/8… 1/12)l. Чем выше нагрузка, тем меньше это отношение.

Лекция 4. Балочные конструкции. Общие соображения Балка является простейшим конструктивным элементом, работающим на изгиб. Область применения балочных конструкций: Перекрытия и покрытия промышленных и гражданских зданий пролётом до 18 м; Подкрановые балки и пути подвесного транспорта; Мосты, эстакады. Генеральные размеры балок – расчётный пролёт l и высота сечения h. Расчётный пролёт балки – это расстояние между центрами её опорных площадок. Высота сечения обычно составляет h = (1/8… 1/12)l. Чем выше нагрузка, тем меньше это отношение.

Балочные клетки Балочная клетка представляет собой систему балок, по которым передаётся нагрузка от перекрытия (покрытия). Обычный тип Усложнённый тип Передача нагрузки: Балка настила (2) Главная балка (1) Передача нагрузки: Балка настила (3) Вспомогательная балка (2) Главная балка (1)

Балочные клетки Балочная клетка представляет собой систему балок, по которым передаётся нагрузка от перекрытия (покрытия). Обычный тип Усложнённый тип Передача нагрузки: Балка настила (2) Главная балка (1) Передача нагрузки: Балка настила (3) Вспомогательная балка (2) Главная балка (1)

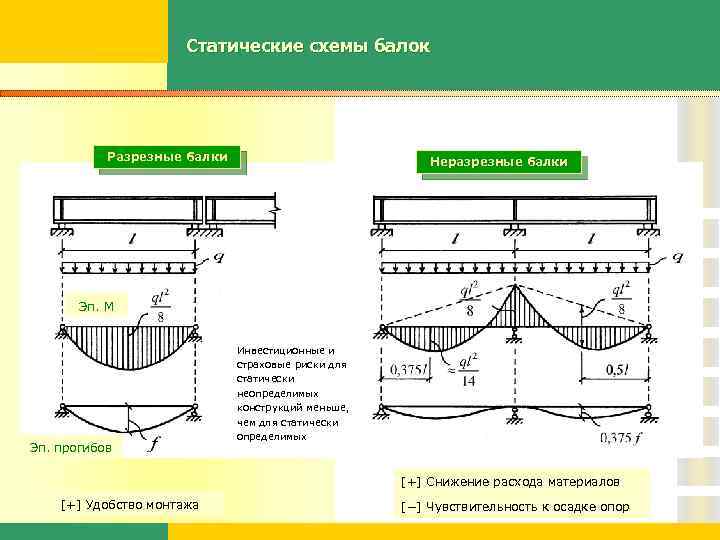

Статические схемы балок Разрезные балки Неразрезные балки Эп. М Эп. прогибов Инвестиционные и страховые риски для статически неопределимых конструкций меньше, чем для статически определимых [+] Снижение расхода материалов [+] Удобство монтажа [−] Чувствительность к осадке опор

Статические схемы балок Разрезные балки Неразрезные балки Эп. М Эп. прогибов Инвестиционные и страховые риски для статически неопределимых конструкций меньше, чем для статически определимых [+] Снижение расхода материалов [+] Удобство монтажа [−] Чувствительность к осадке опор

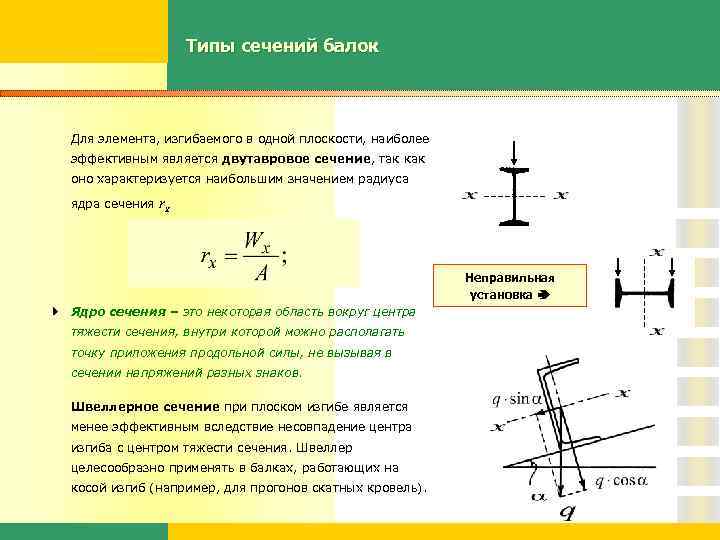

Типы сечений балок Для элемента, изгибаемого в одной плоскости, наиболее эффективным является двутавровое сечение, так как оно характеризуется наибольшим значением радиуса ядра сечения rx Неправильная установка Ядро сечения – это некоторая область вокруг центра тяжести сечения, внутри которой можно располагать точку приложения продольной силы, не вызывая в сечении напряжений разных знаков. Швеллерное сечение при плоском изгибе является менее эффективным вследствие несовпадение центра изгиба с центром тяжести сечения. Швеллер целесообразно применять в балках, работающих на косой изгиб (например, для прогонов скатных кровель).

Типы сечений балок Для элемента, изгибаемого в одной плоскости, наиболее эффективным является двутавровое сечение, так как оно характеризуется наибольшим значением радиуса ядра сечения rx Неправильная установка Ядро сечения – это некоторая область вокруг центра тяжести сечения, внутри которой можно располагать точку приложения продольной силы, не вызывая в сечении напряжений разных знаков. Швеллерное сечение при плоском изгибе является менее эффективным вследствие несовпадение центра изгиба с центром тяжести сечения. Швеллер целесообразно применять в балках, работающих на косой изгиб (например, для прогонов скатных кровель).

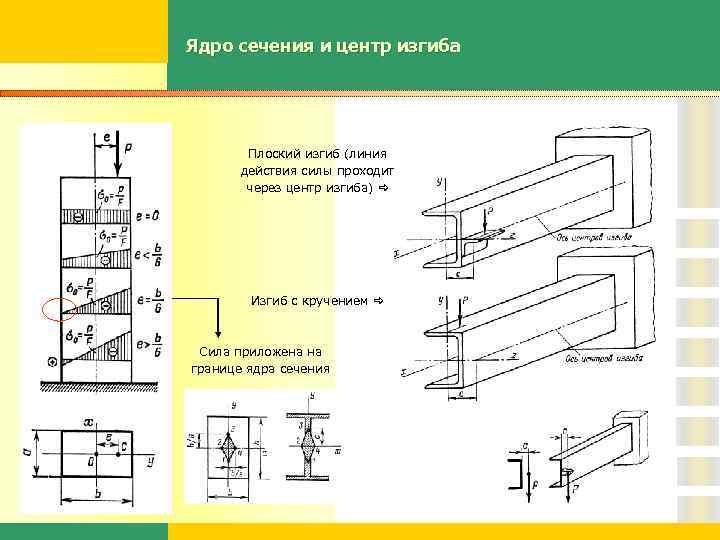

Ядро сечения и центр изгиба Плоский изгиб (линия действия силы проходит через центр изгиба) Изгиб с кручением Сила приложена на границе ядра сечения

Ядро сечения и центр изгиба Плоский изгиб (линия действия силы проходит через центр изгиба) Изгиб с кручением Сила приложена на границе ядра сечения

Прокатные и составные балки По способу изготовления балки могут быть прокатными и составными. (1) Прокатные балки (1) выполняются из прокатных профилей сортамента. Величина их пролёта ограничена расстоянием 6… 12 м. Составные балки применяются, когда в сортаменте не оказывается профиля, способного воспринять действующую нагрузку: (2) (3) (4) Сварные балки (2) из трёх листов, соединённых автоматической сваркой; Балки из элементов, соединённых болтами или заклёпками (3), применяются при действии значительных динамических нагрузок; Балки с перфорированной стенкой (4), применяются при больших пролётах и сравнительно невысоких нагрузках.

Прокатные и составные балки По способу изготовления балки могут быть прокатными и составными. (1) Прокатные балки (1) выполняются из прокатных профилей сортамента. Величина их пролёта ограничена расстоянием 6… 12 м. Составные балки применяются, когда в сортаменте не оказывается профиля, способного воспринять действующую нагрузку: (2) (3) (4) Сварные балки (2) из трёх листов, соединённых автоматической сваркой; Балки из элементов, соединённых болтами или заклёпками (3), применяются при действии значительных динамических нагрузок; Балки с перфорированной стенкой (4), применяются при больших пролётах и сравнительно невысоких нагрузках.

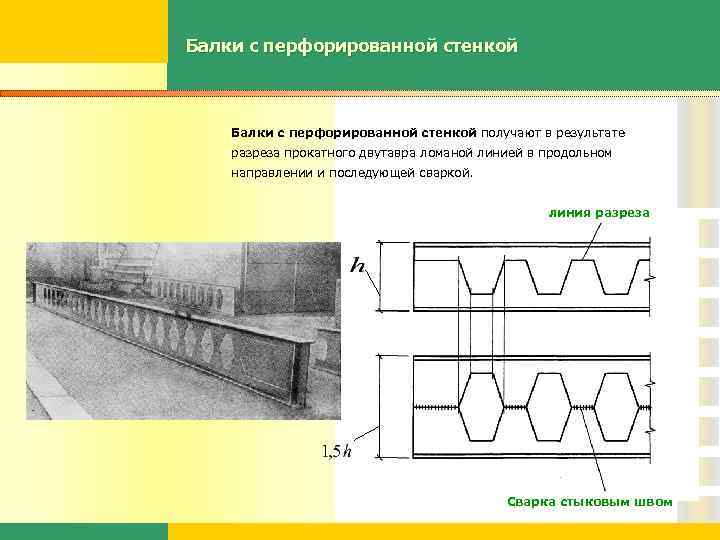

Балки с перфорированной стенкой получают в результате разреза прокатного двутавра ломаной линией в продольном направлении и последующей сваркой. линия разреза Сварка стыковым швом

Балки с перфорированной стенкой получают в результате разреза прокатного двутавра ломаной линией в продольном направлении и последующей сваркой. линия разреза Сварка стыковым швом

Лекция 5. Расчёт на прочность при плоском изгибе Нормальные и касательные напряжения в произвольном сечении z: x x l q Условие прочности по приведённым напряжениям (reduced = приведённый) : z При = 0 (сечение с Mmax) : При = 0 (сечение с Qmax) : Wxn – момент сопротивления сечения нетто, см 3; Sx – статический момент полусечения, см 3; Jxn – момент инерции сечения нетто, см 4; tw – толщина стенки, см; Rs – расчётное сопротивление стали срезу, к. Н/см 2; Rs = 0, 58 Ry

Лекция 5. Расчёт на прочность при плоском изгибе Нормальные и касательные напряжения в произвольном сечении z: x x l q Условие прочности по приведённым напряжениям (reduced = приведённый) : z При = 0 (сечение с Mmax) : При = 0 (сечение с Qmax) : Wxn – момент сопротивления сечения нетто, см 3; Sx – статический момент полусечения, см 3; Jxn – момент инерции сечения нетто, см 4; tw – толщина стенки, см; Rs – расчётное сопротивление стали срезу, к. Н/см 2; Rs = 0, 58 Ry

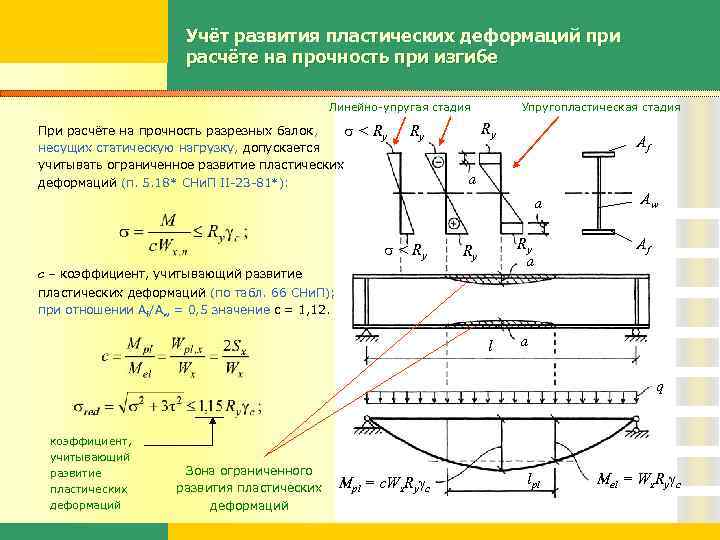

Учёт развития пластических деформаций при расчёте на прочность при изгибе Линейно-упругая стадия При расчёте на прочность разрезных балок, несущих статическую нагрузку, допускается учитывать ограниченное развитие пластических деформаций (п. 5. 18* СНи. П II-23 -81*): < Ry Упругопластическая стадия Ry Ry Af a a < Ry Ry a Ry с – коэффициент, учитывающий развитие Aw Af пластических деформаций (по табл. 66 СНи. П); при отношении Af/Aw = 0, 5 значение с = 1, 12. l a q коэффициент, учитывающий развитие пластических деформаций Зона ограниченного развития пластических деформаций Mpl = c. Wx. Ry c lpl Mel = Wx. Ry c

Учёт развития пластических деформаций при расчёте на прочность при изгибе Линейно-упругая стадия При расчёте на прочность разрезных балок, несущих статическую нагрузку, допускается учитывать ограниченное развитие пластических деформаций (п. 5. 18* СНи. П II-23 -81*): < Ry Упругопластическая стадия Ry Ry Af a a < Ry Ry a Ry с – коэффициент, учитывающий развитие Aw Af пластических деформаций (по табл. 66 СНи. П); при отношении Af/Aw = 0, 5 значение с = 1, 12. l a q коэффициент, учитывающий развитие пластических деформаций Зона ограниченного развития пластических деформаций Mpl = c. Wx. Ry c lpl Mel = Wx. Ry c

Проверка прочности балок Проверка прочности Положение расчётного сечения в однопролётной балке Положение расчётной точки по высоте сечения в середине пролёта у наружных граней поясов (Mmax) ( max) По касательным напряжениям у опоры в середине высоты (Qmax) ( max) По приведённым напряжениям в месте изменения сечения в краевом участке стенки на уровне поясных швов По нормальным напряжениям (reduced = приведённый) Условие проверки с1 и 1, 15 – коэффициенты, учитывающие развитие пластических деформаций; для прокатных балок с1 = 1, 12; проверка по приведённым напряжениям производится только для составных балок.

Проверка прочности балок Проверка прочности Положение расчётного сечения в однопролётной балке Положение расчётной точки по высоте сечения в середине пролёта у наружных граней поясов (Mmax) ( max) По касательным напряжениям у опоры в середине высоты (Qmax) ( max) По приведённым напряжениям в месте изменения сечения в краевом участке стенки на уровне поясных швов По нормальным напряжениям (reduced = приведённый) Условие проверки с1 и 1, 15 – коэффициенты, учитывающие развитие пластических деформаций; для прокатных балок с1 = 1, 12; проверка по приведённым напряжениям производится только для составных балок.

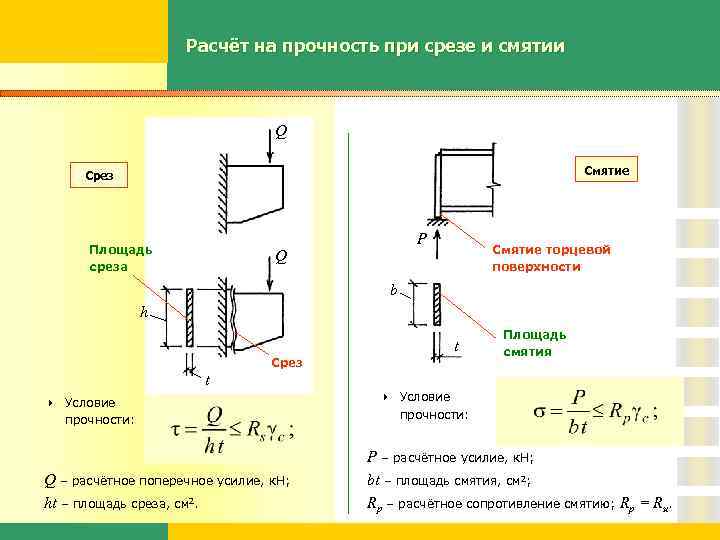

Расчёт на прочность при срезе и смятии Q Смятие Срез Площадь среза P Q Смятие торцевой поверхности b h t Срез Площадь смятия t Условие прочности: Q – расчётное поперечное усилие, к. Н; ht – площадь среза, см 2. Условие прочности: P – расчётное усилие, к. Н; bt – площадь смятия, см 2; Rp – расчётное сопротивление смятию; Rp = Ru.

Расчёт на прочность при срезе и смятии Q Смятие Срез Площадь среза P Q Смятие торцевой поверхности b h t Срез Площадь смятия t Условие прочности: Q – расчётное поперечное усилие, к. Н; ht – площадь среза, см 2. Условие прочности: P – расчётное усилие, к. Н; bt – площадь смятия, см 2; Rp – расчётное сопротивление смятию; Rp = Ru.

Лекция 6. Местные напряжения в стенках элементов колесо крана Местные напряжения в стенках балок и колонн возникают в местах приложения значительных сосредоточенных усилий – как активных (внешних нагрузок), так и и реактивных (опорных реакций). рельс loc Прочность стенок при действии местных напряжений должна быть проверена расчётом. Расчёт производить не требуется, если стенка в местах приложения сосредоточенной нагрузки укреплена поперечными рёбрами жёсткости. Если балка рассчитывается с учётом развития пластических деформаций, установка поперечных рёбер жёсткости в местах действия сосредоточенных нагрузок является обязательной (п. 5. 21 СНи. П). F V loc – местные напряжения (local = местный)

Лекция 6. Местные напряжения в стенках элементов колесо крана Местные напряжения в стенках балок и колонн возникают в местах приложения значительных сосредоточенных усилий – как активных (внешних нагрузок), так и и реактивных (опорных реакций). рельс loc Прочность стенок при действии местных напряжений должна быть проверена расчётом. Расчёт производить не требуется, если стенка в местах приложения сосредоточенной нагрузки укреплена поперечными рёбрами жёсткости. Если балка рассчитывается с учётом развития пластических деформаций, установка поперечных рёбер жёсткости в местах действия сосредоточенных нагрузок является обязательной (п. 5. 21 СНи. П). F V loc – местные напряжения (local = местный)

Расчёт на прочность при действии местных напряжений A поперечное ребро жёсткости Условие расчёта: b 45° lef F – расчётное усилие, к. Н; t – толщина стенки, см; lef – условная длина распределения местных напряжений, см: A-A опорная планка tf площадка смятия tw tf tw A сварная балка b – ширина опорной пластинки; tf – толщина верхнего пояса (в сварной балке) или расстояние от наружной грани полки до начала внутреннего закругления стенки (в прокатной балке). прокатная балка Способы снижения местных напряжений: Установка поперечных рёбер жёсткости; Увеличение ширины опорной планки. Увеличение толщины стенки не рекомендуется. tf

Расчёт на прочность при действии местных напряжений A поперечное ребро жёсткости Условие расчёта: b 45° lef F – расчётное усилие, к. Н; t – толщина стенки, см; lef – условная длина распределения местных напряжений, см: A-A опорная планка tf площадка смятия tw tf tw A сварная балка b – ширина опорной пластинки; tf – толщина верхнего пояса (в сварной балке) или расстояние от наружной грани полки до начала внутреннего закругления стенки (в прокатной балке). прокатная балка Способы снижения местных напряжений: Установка поперечных рёбер жёсткости; Увеличение ширины опорной планки. Увеличение толщины стенки не рекомендуется. tf

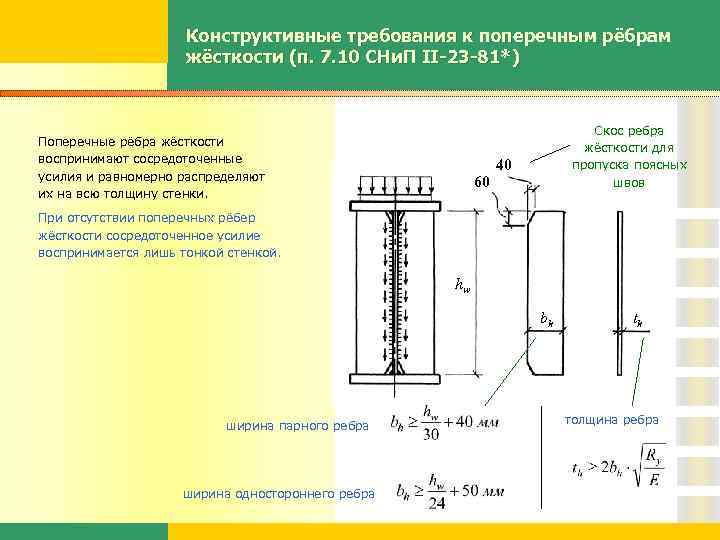

Конструктивные требования к поперечным рёбрам жёсткости (п. 7. 10 СНи. П II-23 -81*) Поперечные рёбра жёсткости воспринимают сосредоточенные усилия и равномерно распределяют их на всю толщину стенки. 60 Скос ребра жёсткости для пропуска поясных швов 40 При отсутствии поперечных рёбер жёсткости сосредоточенное усилие воспринимается лишь тонкой стенкой. hw bh ширина парного ребра ширина одностороннего ребра th толщина ребра

Конструктивные требования к поперечным рёбрам жёсткости (п. 7. 10 СНи. П II-23 -81*) Поперечные рёбра жёсткости воспринимают сосредоточенные усилия и равномерно распределяют их на всю толщину стенки. 60 Скос ребра жёсткости для пропуска поясных швов 40 При отсутствии поперечных рёбер жёсткости сосредоточенное усилие воспринимается лишь тонкой стенкой. hw bh ширина парного ребра ширина одностороннего ребра th толщина ребра

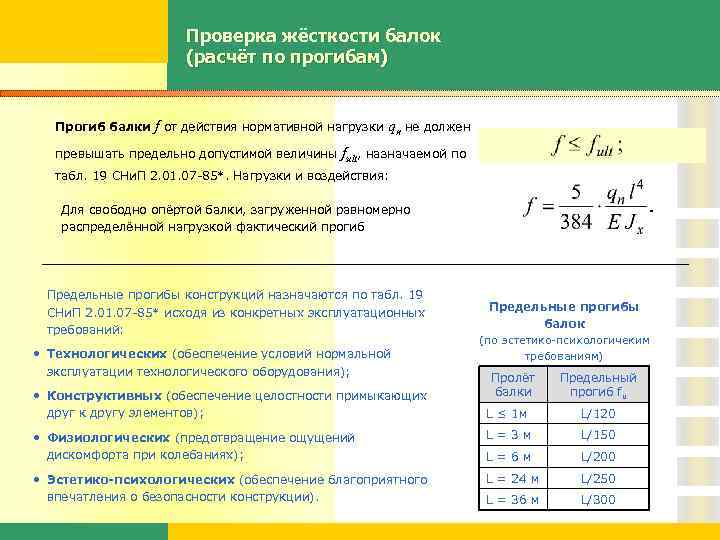

Проверка жёсткости балок (расчёт по прогибам) Прогиб балки f от действия нормативной нагрузки qn не должен превышать предельно допустимой величины fult, назначаемой по табл. 19 СНи. П 2. 01. 07 -85*. Нагрузки и воздействия: Для свободно опёртой балки, загруженной равномерно распределённой нагрузкой фактический прогиб Предельные прогибы конструкций назначаются по табл. 19 СНи. П 2. 01. 07 -85* исходя из конкретных эксплуатационных требований: • Технологических (обеспечение условий нормальной эксплуатации технологического оборудования); • Конструктивных (обеспечение целостности примыкающих друг к другу элементов); Предельные прогибы балок (по эстетико-психологичеким требованиям) Пролёт балки Предельный прогиб fu L ≤ 1 м L/120 • Физиологических (предотвращение ощущений дискомфорта при колебаниях); L=3 м L/150 L=6 м L/200 • Эстетико-психологических (обеспечение благоприятного впечатления о безопасности конструкции). L = 24 м L/250 L = 36 м L/300

Проверка жёсткости балок (расчёт по прогибам) Прогиб балки f от действия нормативной нагрузки qn не должен превышать предельно допустимой величины fult, назначаемой по табл. 19 СНи. П 2. 01. 07 -85*. Нагрузки и воздействия: Для свободно опёртой балки, загруженной равномерно распределённой нагрузкой фактический прогиб Предельные прогибы конструкций назначаются по табл. 19 СНи. П 2. 01. 07 -85* исходя из конкретных эксплуатационных требований: • Технологических (обеспечение условий нормальной эксплуатации технологического оборудования); • Конструктивных (обеспечение целостности примыкающих друг к другу элементов); Предельные прогибы балок (по эстетико-психологичеким требованиям) Пролёт балки Предельный прогиб fu L ≤ 1 м L/120 • Физиологических (предотвращение ощущений дискомфорта при колебаниях); L=3 м L/150 L=6 м L/200 • Эстетико-психологических (обеспечение благоприятного впечатления о безопасности конструкции). L = 24 м L/250 L = 36 м L/300

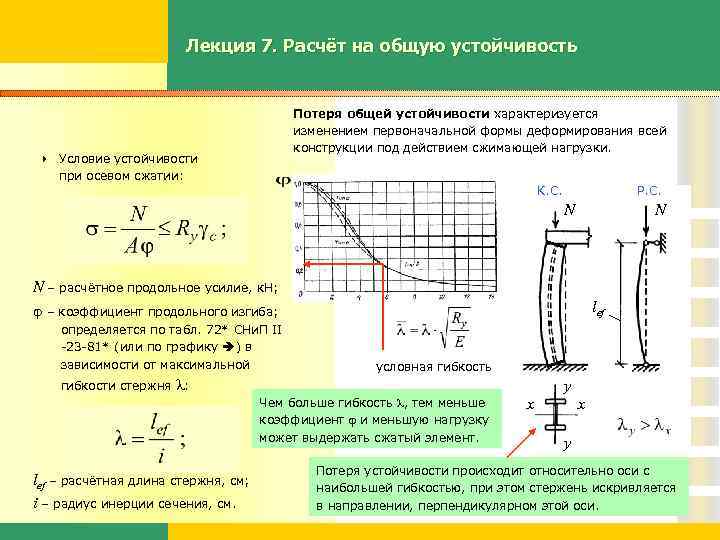

Лекция 7. Расчёт на общую устойчивость Потеря общей устойчивости характеризуется изменением первоначальной формы деформирования всей конструкции под действием сжимающей нагрузки. Условие устойчивости при осевом сжатии: К. С. Р. С. N N N – расчётное продольное усилие, к. Н; – коэффициент продольного изгиба; определяется по табл. 72* СНи. П II -23 -81* (или по графику ) в зависимости от максимальной гибкости стержня lef условная гибкость : y Чем больше гибкость , тем меньше коэффициент и меньшую нагрузку может выдержать сжатый элемент. lef – расчётная длина стержня, см; i – радиус инерции сечения, см. x x y Потеря устойчивости происходит относительно оси с наибольшей гибкостью, при этом стержень искривляется в направлении, перпендикулярном этой оси.

Лекция 7. Расчёт на общую устойчивость Потеря общей устойчивости характеризуется изменением первоначальной формы деформирования всей конструкции под действием сжимающей нагрузки. Условие устойчивости при осевом сжатии: К. С. Р. С. N N N – расчётное продольное усилие, к. Н; – коэффициент продольного изгиба; определяется по табл. 72* СНи. П II -23 -81* (или по графику ) в зависимости от максимальной гибкости стержня lef условная гибкость : y Чем больше гибкость , тем меньше коэффициент и меньшую нагрузку может выдержать сжатый элемент. lef – расчётная длина стержня, см; i – радиус инерции сечения, см. x x y Потеря устойчивости происходит относительно оси с наибольшей гибкостью, при этом стержень искривляется в направлении, перпендикулярном этой оси.

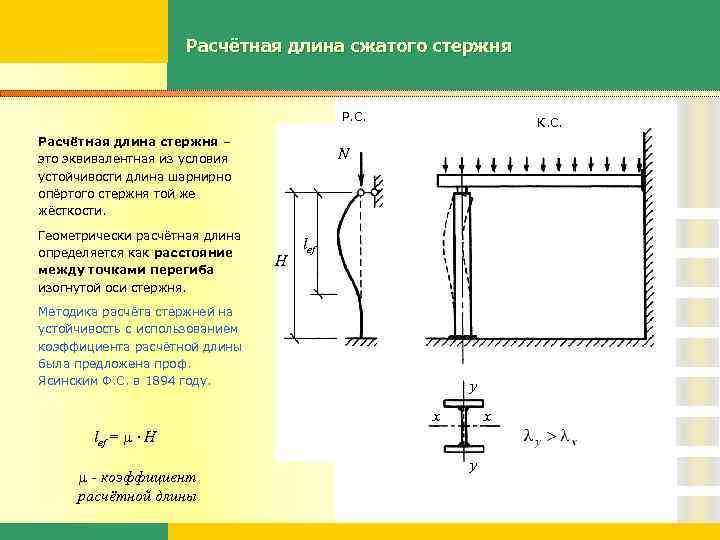

Расчётная длина сжатого стержня Р. С. Расчётная длина стержня – это эквивалентная из условия устойчивости длина шарнирно опёртого стержня той же жёсткости. Геометрически расчётная длина определяется как расстояние между точками перегиба изогнутой оси стержня. К. С. N H lef Методика расчёта стержней на устойчивость с использованием коэффициента расчётной длины была предложена проф. Ясинским Ф. С. в 1894 году. y x x lef = · H - коэффициент расчётной длины y

Расчётная длина сжатого стержня Р. С. Расчётная длина стержня – это эквивалентная из условия устойчивости длина шарнирно опёртого стержня той же жёсткости. Геометрически расчётная длина определяется как расстояние между точками перегиба изогнутой оси стержня. К. С. N H lef Методика расчёта стержней на устойчивость с использованием коэффициента расчётной длины была предложена проф. Ясинским Ф. С. в 1894 году. y x x lef = · H - коэффициент расчётной длины y

Влияние прочности стали на устойчивость Повлияет ли изменение марки стали на сопротивление потере устойчивости? Если повышение прочности стали не повышает сопротивление потере устойчивости, то почему же коэффициент зависит от расчётного сопротивления Ry и повышается с его увеличением? коэффициент выражает снижение критического напряжения cr по отношению к расчётному сопротивлению стали Ry.

Влияние прочности стали на устойчивость Повлияет ли изменение марки стали на сопротивление потере устойчивости? Если повышение прочности стали не повышает сопротивление потере устойчивости, то почему же коэффициент зависит от расчётного сопротивления Ry и повышается с его увеличением? коэффициент выражает снижение критического напряжения cr по отношению к расчётному сопротивлению стали Ry.

Потеря местной устойчивости стенки и полок Изменение первоначальной формы отдельного элемента конструкции при сохранении формы всей конструкции называется потерей местной устойчивости. Балка N Колонна Местная устойчивость стенки и полок фасонного проката (двутавр, швеллер и пр. ) не требует проверки, так как она учтена при разработке сортамента. стенка пояс (полка)

Потеря местной устойчивости стенки и полок Изменение первоначальной формы отдельного элемента конструкции при сохранении формы всей конструкции называется потерей местной устойчивости. Балка N Колонна Местная устойчивость стенки и полок фасонного проката (двутавр, швеллер и пр. ) не требует проверки, так как она учтена при разработке сортамента. стенка пояс (полка)

Проверка местной устойчивости элементов Способы обеспечения местной устойчивости полки: 1) Уменьшение Общий вид условия обеспечения местной устойчивости полки: bef tf bef 2) Увеличение tf Способы обеспечения местной устойчивости стенки: 1) Установка поперечных и продольных рёбер жёсткости 2) [-] увеличение tw bef – ширина свеса полки, см; tf – толщина полки, см; uf – предельная условная гибкость полки по СНи. П II-23 -81*. Общий вид условия обеспечения местной устойчивости стенки: hw tw hw – высота стенки, см; tw – толщина стенки, см; uw – предельная условная гибкость стенки по СНи. П II-23 -81*.

Проверка местной устойчивости элементов Способы обеспечения местной устойчивости полки: 1) Уменьшение Общий вид условия обеспечения местной устойчивости полки: bef tf bef 2) Увеличение tf Способы обеспечения местной устойчивости стенки: 1) Установка поперечных и продольных рёбер жёсткости 2) [-] увеличение tw bef – ширина свеса полки, см; tf – толщина полки, см; uf – предельная условная гибкость полки по СНи. П II-23 -81*. Общий вид условия обеспечения местной устойчивости стенки: hw tw hw – высота стенки, см; tw – толщина стенки, см; uw – предельная условная гибкость стенки по СНи. П II-23 -81*.

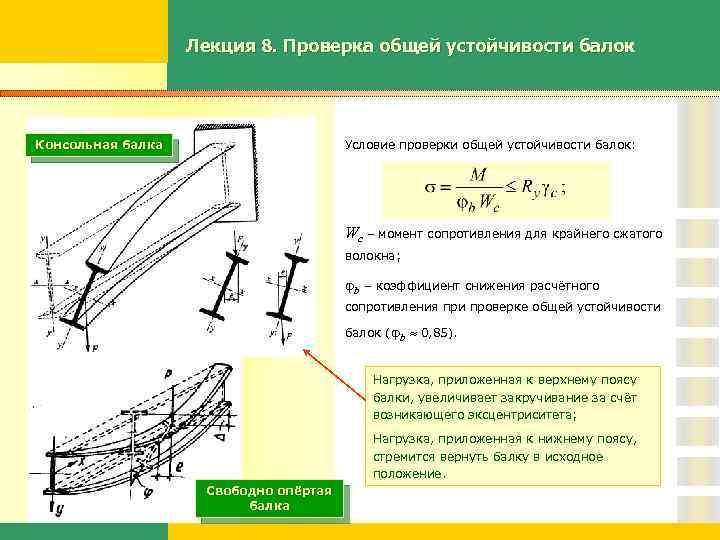

Лекция 8. Проверка общей устойчивости балок Условие проверки общей устойчивости балок: Консольная балка Wc – момент сопротивления для крайнего сжатого волокна; b – коэффициент снижения расчётного сопротивления при проверке общей устойчивости балок ( b 0, 85). Нагрузка, приложенная к верхнему поясу балки, увеличивает закручивание за счёт возникающего эксцентриситета; Нагрузка, приложенная к нижнему поясу, стремится вернуть балку в исходное положение. Свободно опёртая балка

Лекция 8. Проверка общей устойчивости балок Условие проверки общей устойчивости балок: Консольная балка Wc – момент сопротивления для крайнего сжатого волокна; b – коэффициент снижения расчётного сопротивления при проверке общей устойчивости балок ( b 0, 85). Нагрузка, приложенная к верхнему поясу балки, увеличивает закручивание за счёт возникающего эксцентриситета; Нагрузка, приложенная к нижнему поясу, стремится вернуть балку в исходное положение. Свободно опёртая балка

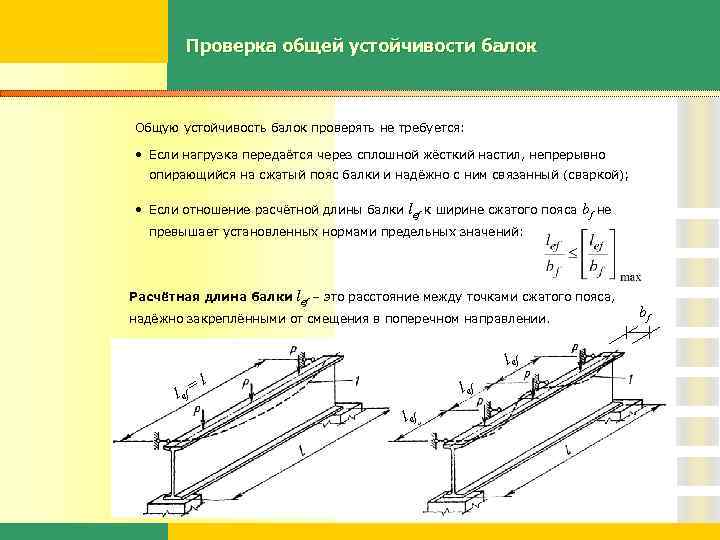

Проверка общей устойчивости балок Общую устойчивость балок проверять не требуется: • Если нагрузка передаётся через сплошной жёсткий настил, непрерывно опирающийся на сжатый пояс балки и надёжно с ним связанный (сваркой); • Если отношение расчётной длины балки lef к ширине сжатого пояса bf не превышает установленных нормами предельных значений: Расчётная длина балки lef – это расстояние между точками сжатого пояса, надёжно закреплёнными от смещения в поперечном направлении. l ef= l l ef bf

Проверка общей устойчивости балок Общую устойчивость балок проверять не требуется: • Если нагрузка передаётся через сплошной жёсткий настил, непрерывно опирающийся на сжатый пояс балки и надёжно с ним связанный (сваркой); • Если отношение расчётной длины балки lef к ширине сжатого пояса bf не превышает установленных нормами предельных значений: Расчётная длина балки lef – это расстояние между точками сжатого пояса, надёжно закреплёнными от смещения в поперечном направлении. l ef= l l ef bf

Повышение местной устойчивости стенок составных балок установкой рёбер жёсткости bf tf главные сжимающие напряжения 0, 6 hw потеря местной устойчивости стенки от совместного действия и hw max сж. tw h hw bef hw раст. max tf совместная потеря местной устойчивости полки и стенки от действия 60 0, 7 h tr поперечные рёбра жёсткости a 2 hw 40 br продольные рёбра жёсткости

Повышение местной устойчивости стенок составных балок установкой рёбер жёсткости bf tf главные сжимающие напряжения 0, 6 hw потеря местной устойчивости стенки от совместного действия и hw max сж. tw h hw bef hw раст. max tf совместная потеря местной устойчивости полки и стенки от действия 60 0, 7 h tr поперечные рёбра жёсткости a 2 hw 40 br продольные рёбра жёсткости

Обеспечение местной устойчивости элементов составных балок bef Местная устойчивость полки балки обеспечена, если выполняется условие: tf Стенку балки необходимо укреплять поперечными рёбрами жёсткости, если условная гибкость стенки w > 3, 2 (п. 7. 10 СНи. П II-23 -81*); Условная гибкость: Местная устойчивость стенки, укреплённой рёбрами жёсткости, обеспечена, если w 3, 5 (п. 7. 3 СНи. П II-23 -81*), иначе необходимо выполнить расчётную проверку. устойчивая область Условие проверки местной устойчивости стенки: 1 r , – напряжения, действующие в расчётной точке; cr, cr – критические напряжения, зависящие от расчётных сопротивлений материала, размеров отсека и толщины стенки. 1

Обеспечение местной устойчивости элементов составных балок bef Местная устойчивость полки балки обеспечена, если выполняется условие: tf Стенку балки необходимо укреплять поперечными рёбрами жёсткости, если условная гибкость стенки w > 3, 2 (п. 7. 10 СНи. П II-23 -81*); Условная гибкость: Местная устойчивость стенки, укреплённой рёбрами жёсткости, обеспечена, если w 3, 5 (п. 7. 3 СНи. П II-23 -81*), иначе необходимо выполнить расчётную проверку. устойчивая область Условие проверки местной устойчивости стенки: 1 r , – напряжения, действующие в расчётной точке; cr, cr – критические напряжения, зависящие от расчётных сопротивлений материала, размеров отсека и толщины стенки. 1

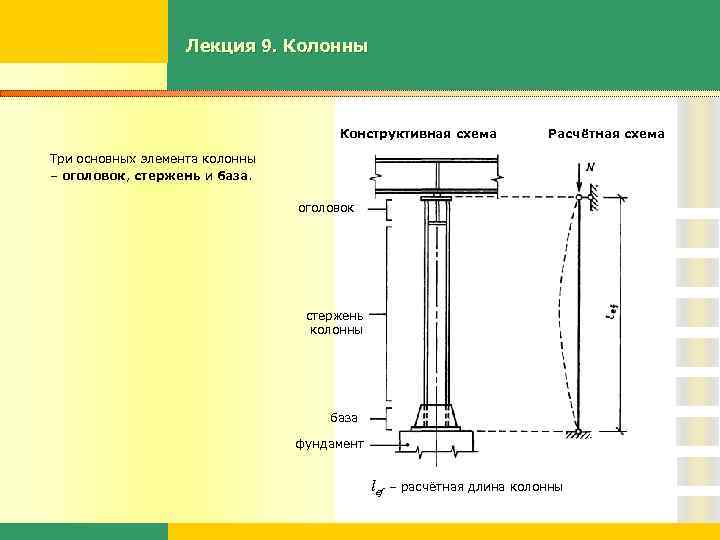

Лекция 9. Колонны Конструктивная схема Расчётная схема Три основных элемента колонны – оголовок, стержень и база. оголовок стержень колонны база фундамент lef – расчётная длина колонны

Лекция 9. Колонны Конструктивная схема Расчётная схема Три основных элемента колонны – оголовок, стержень и база. оголовок стержень колонны база фундамент lef – расчётная длина колонны

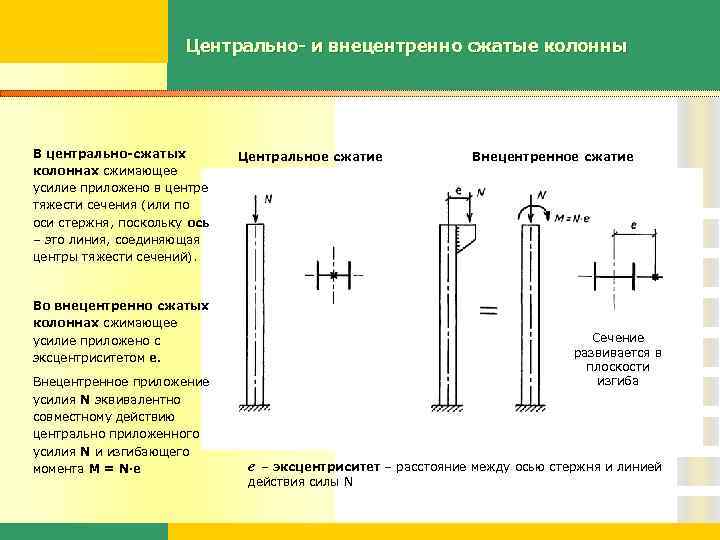

Центрально- и внецентренно сжатые колонны В центрально-сжатых колоннах сжимающее усилие приложено в центре тяжести сечения (или по оси стержня, поскольку ось – это линия, соединяющая центры тяжести сечений). Центральное сжатие Во внецентренно сжатых колоннах сжимающее усилие приложено с эксцентриситетом е. Внецентренное приложение усилия N эквивалентно совместному действию центрально приложенного усилия N и изгибающего момента M = N·e Внецентренное сжатие Сечение развивается в плоскости изгиба e – эксцентриситет – расстояние между осью стержня и линией действия силы N

Центрально- и внецентренно сжатые колонны В центрально-сжатых колоннах сжимающее усилие приложено в центре тяжести сечения (или по оси стержня, поскольку ось – это линия, соединяющая центры тяжести сечений). Центральное сжатие Во внецентренно сжатых колоннах сжимающее усилие приложено с эксцентриситетом е. Внецентренное приложение усилия N эквивалентно совместному действию центрально приложенного усилия N и изгибающего момента M = N·e Внецентренное сжатие Сечение развивается в плоскости изгиба e – эксцентриситет – расстояние между осью стержня и линией действия силы N

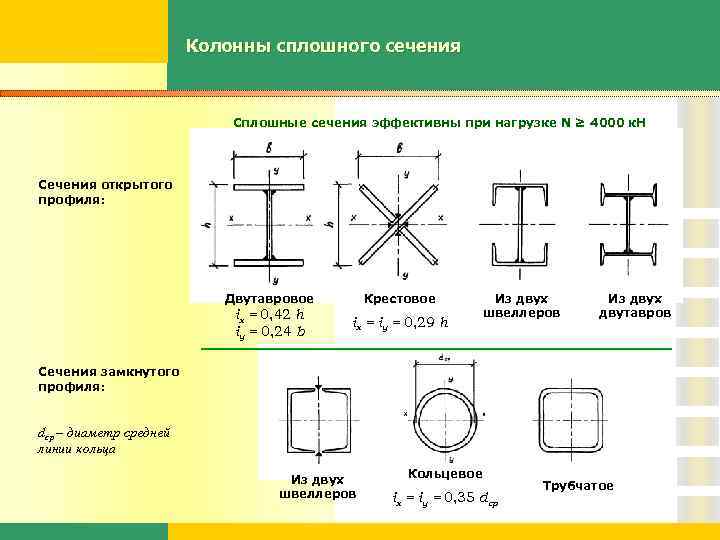

Колонны сплошного сечения Сплошные сечения эффективны при нагрузке N ≥ 4000 к. Н Сечения открытого профиля: Двутавровое Крестовое ix = 0, 42 h iy = 0, 24 b ix = iy = 0, 29 h Из двух швеллеров Из двух двутавров Сечения замкнутого профиля: dср – диаметр средней линии кольца Из двух швеллеров Кольцевое ix = iy = 0, 35 dср Трубчатое

Колонны сплошного сечения Сплошные сечения эффективны при нагрузке N ≥ 4000 к. Н Сечения открытого профиля: Двутавровое Крестовое ix = 0, 42 h iy = 0, 24 b ix = iy = 0, 29 h Из двух швеллеров Из двух двутавров Сечения замкнутого профиля: dср – диаметр средней линии кольца Из двух швеллеров Кольцевое ix = iy = 0, 35 dср Трубчатое

Условие равноустойчивости при центральном сжатии констр. сх. Для обеспечения рационального расхода материала расч. сх. N N необходимо соблюдать условие равноустойчивости, которое выражается в форме равенства гибкостей относительно возможных осей потери устойчивости: lef, y y x x y При выполнении условия равноустойчивости стержень колонны будет оказывать одинаковое сопротивление потере устойчивости в обоих возможных направлениях. Если условие не выполняется, создаются избыточные запасы устойчивости. Потеря устойчивости происходит относительно оси с наибольшей гибкостью, при этом стержень искривляется в направлении, перпендикулярном этой оси.

Условие равноустойчивости при центральном сжатии констр. сх. Для обеспечения рационального расхода материала расч. сх. N N необходимо соблюдать условие равноустойчивости, которое выражается в форме равенства гибкостей относительно возможных осей потери устойчивости: lef, y y x x y При выполнении условия равноустойчивости стержень колонны будет оказывать одинаковое сопротивление потере устойчивости в обоих возможных направлениях. Если условие не выполняется, создаются избыточные запасы устойчивости. Потеря устойчивости происходит относительно оси с наибольшей гибкостью, при этом стержень искривляется в направлении, перпендикулярном этой оси.

Эффективность различных типов сечений Если расчётные длины центрально-сжатой колонны равны (lx = ly), то наиболее эффективным для неё является сечение с наибольшим радиусом инерции ix = iy = 0, 35 dср (imax), одинаковым по всем направлениям (ix = iy). Из сплошных сечений указанным требованиям в наибольшей степени отвечает кольцевое сечение. ix = iy = 0, 29 h На втором месте – крестовое сечение. Двутавровое сечение будет соответствовать условию равноустойчивости, если b = 2 h. В обычном двутавре (b = h/2) и «колонном» двутавре (b h) потеря устойчивости произойдёт относительно оси у. В сквозных колоннах условие равноустойчивости обеспечивается за счёт изменения расстояния между ветвями. Это позволяет повысить радиус инерции сечения при сохранении той же площади. ix = 0, 42 h iy = 0, 24 b

Эффективность различных типов сечений Если расчётные длины центрально-сжатой колонны равны (lx = ly), то наиболее эффективным для неё является сечение с наибольшим радиусом инерции ix = iy = 0, 35 dср (imax), одинаковым по всем направлениям (ix = iy). Из сплошных сечений указанным требованиям в наибольшей степени отвечает кольцевое сечение. ix = iy = 0, 29 h На втором месте – крестовое сечение. Двутавровое сечение будет соответствовать условию равноустойчивости, если b = 2 h. В обычном двутавре (b = h/2) и «колонном» двутавре (b h) потеря устойчивости произойдёт относительно оси у. В сквозных колоннах условие равноустойчивости обеспечивается за счёт изменения расстояния между ветвями. Это позволяет повысить радиус инерции сечения при сохранении той же площади. ix = 0, 42 h iy = 0, 24 b

Лекция 10. Колонны сквозного сечения Сквозные сечения эффективны при нагрузке N < 4000 к. Н Колонны сквозного сечения состоят из двух ветвей, соединённых решёткой. При N < 1500 к. Н При N = 1500… 2500 к. Н При N = 2500… 4000 к. Н ix = iy = 0, 43 h ix = 0, 38 h iy = 0, 44 b ix = 0, 42 h iy = 0, 50 b Материальная ось Из-за большого числа коротких швов эти колонны оказываются более трудоёмкими, чем сплошные. Ветви Решётка Трубчатое Собственная ось ветви Свободная ось Сечение из двух двутавров применяется, когда в сортаменте уже нет подходящих швеллеров, способных воспринять действующую нагрузку.

Лекция 10. Колонны сквозного сечения Сквозные сечения эффективны при нагрузке N < 4000 к. Н Колонны сквозного сечения состоят из двух ветвей, соединённых решёткой. При N < 1500 к. Н При N = 1500… 2500 к. Н При N = 2500… 4000 к. Н ix = iy = 0, 43 h ix = 0, 38 h iy = 0, 44 b ix = 0, 42 h iy = 0, 50 b Материальная ось Из-за большого числа коротких швов эти колонны оказываются более трудоёмкими, чем сплошные. Ветви Решётка Трубчатое Собственная ось ветви Свободная ось Сечение из двух двутавров применяется, когда в сортаменте уже нет подходящих швеллеров, способных воспринять действующую нагрузку.

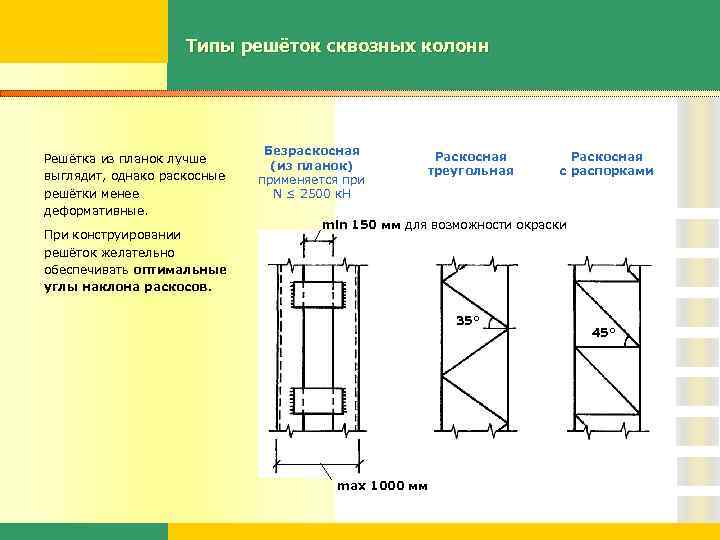

Типы решёток сквозных колонн Решётка из планок лучше выглядит, однако раскосные решётки менее деформативные. При конструировании решёток желательно обеспечивать оптимальные углы наклона раскосов. Безраскосная (из планок) применяется при N ≤ 2500 к. Н Раскосная треугольная Раскосная с распорками min 150 мм для возможности окраски 35° max 1000 мм 45°

Типы решёток сквозных колонн Решётка из планок лучше выглядит, однако раскосные решётки менее деформативные. При конструировании решёток желательно обеспечивать оптимальные углы наклона раскосов. Безраскосная (из планок) применяется при N ≤ 2500 к. Н Раскосная треугольная Раскосная с распорками min 150 мм для возможности окраски 35° max 1000 мм 45°

Диафрагмы жёсткости в сквозных колоннах Для обеспечения пространственной жёсткости сквозные колонны укрепляют поперечными диафрагмами, которые необходимо устанавливать через каждые 3… 4 м длины. Центрирование уголков в крестовой решётке допускается осуществлять по наружной грани ветви. диафрагма

Диафрагмы жёсткости в сквозных колоннах Для обеспечения пространственной жёсткости сквозные колонны укрепляют поперечными диафрагмами, которые необходимо устанавливать через каждые 3… 4 м длины. Центрирование уголков в крестовой решётке допускается осуществлять по наружной грани ветви. диафрагма

Общая схема подбора и проверки сечения сплошных и сквозных колонн Задаём оптимальную гибкость: для сплошных сечений opt = 50… 100; для сквозных сечений opt = 40… 90. Чем больше нагрузка N, тем мощнее должно быть сечение, и поэтому меньше назначается оптимальная гибкость opt. Осуществляем проверку устойчивости: Находим коэффициент по табл. 72* СНи. П II-23 -81* Определяем требуемые характеристики сечения: Находим коэффициент по табл. 72* СНи. П II-23 -81* Находим фактические гибкости относительно возможных осей потери устойчивости: Подбираем по сортаменту прокатной профиль или осуществляем компоновку составного сечения

Общая схема подбора и проверки сечения сплошных и сквозных колонн Задаём оптимальную гибкость: для сплошных сечений opt = 50… 100; для сквозных сечений opt = 40… 90. Чем больше нагрузка N, тем мощнее должно быть сечение, и поэтому меньше назначается оптимальная гибкость opt. Осуществляем проверку устойчивости: Находим коэффициент по табл. 72* СНи. П II-23 -81* Определяем требуемые характеристики сечения: Находим коэффициент по табл. 72* СНи. П II-23 -81* Находим фактические гибкости относительно возможных осей потери устойчивости: Подбираем по сортаменту прокатной профиль или осуществляем компоновку составного сечения

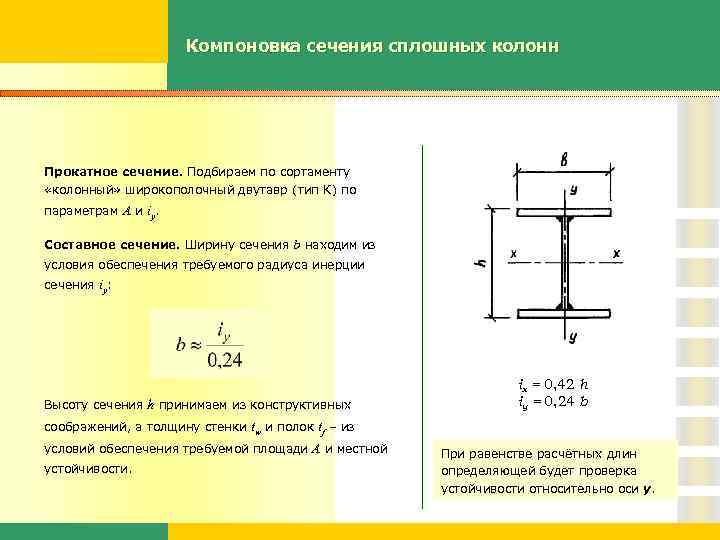

Компоновка сечения сплошных колонн Прокатное сечение. Подбираем по сортаменту «колонный» широкополочный двутавр (тип К) по параметрам A и iy. Составное сечение. Ширину сечения b находим из условия обеспечения требуемого радиуса инерции сечения iy: Высоту сечения h принимаем из конструктивных ix = 0, 42 h iy = 0, 24 b соображений, а толщину стенки tw и полок tf – из условий обеспечения требуемой площади А и местной устойчивости. При равенстве расчётных длин определяющей будет проверка устойчивости относительно оси у.

Компоновка сечения сплошных колонн Прокатное сечение. Подбираем по сортаменту «колонный» широкополочный двутавр (тип К) по параметрам A и iy. Составное сечение. Ширину сечения b находим из условия обеспечения требуемого радиуса инерции сечения iy: Высоту сечения h принимаем из конструктивных ix = 0, 42 h iy = 0, 24 b соображений, а толщину стенки tw и полок tf – из условий обеспечения требуемой площади А и местной устойчивости. При равенстве расчётных длин определяющей будет проверка устойчивости относительно оси у.

Компоновка сечения сквозных колонн Подбор профиля производится из условия устойчивости относительно материальной оси х-х. Подбираем по Материальная ось y 1 сортаменту подходящий профиль по параметрам A и iy. Расстояние между узлами решётки назначается из условия устойчивости ветви относительно собственной оси у1 -у1: y 1 где 1 – оптимальная гибкость ветви (для решётки из планок не более 30, для раскосной решётки не более 80). Ширина сечения b определяется из условия равноустойчивости стержня колонны относительно осей х- Собственная ось ветви Свободная ось ix = 0, 38 h iy = 0, 44 b х и у-у: Определяющей будет проверка устойчивости относительно оси с наибольшей гибкостью.

Компоновка сечения сквозных колонн Подбор профиля производится из условия устойчивости относительно материальной оси х-х. Подбираем по Материальная ось y 1 сортаменту подходящий профиль по параметрам A и iy. Расстояние между узлами решётки назначается из условия устойчивости ветви относительно собственной оси у1 -у1: y 1 где 1 – оптимальная гибкость ветви (для решётки из планок не более 30, для раскосной решётки не более 80). Ширина сечения b определяется из условия равноустойчивости стержня колонны относительно осей х- Собственная ось ветви Свободная ось ix = 0, 38 h iy = 0, 44 b х и у-у: Определяющей будет проверка устойчивости относительно оси с наибольшей гибкостью.

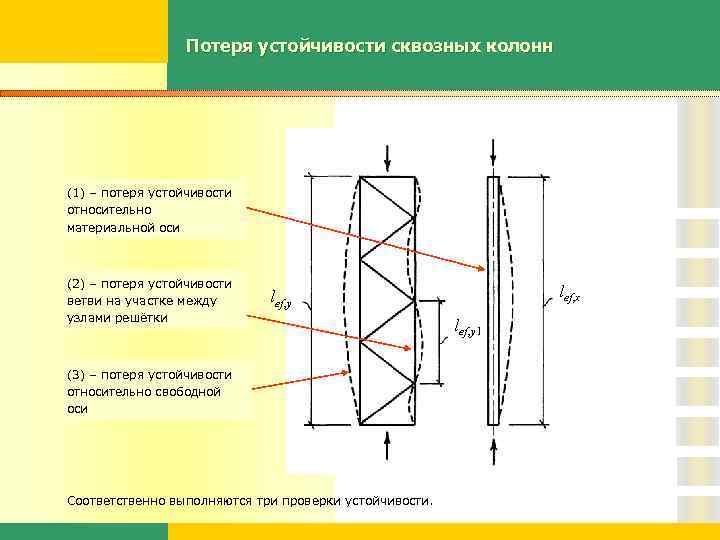

Потеря устойчивости сквозных колонн (1) – потеря устойчивости относительно материальной оси (2) – потеря устойчивости ветви на участке между узлами решётки lef, x lef, y (3) – потеря устойчивости относительно свободной оси Соответственно выполняются три проверки устойчивости. lef, y 1

Потеря устойчивости сквозных колонн (1) – потеря устойчивости относительно материальной оси (2) – потеря устойчивости ветви на участке между узлами решётки lef, x lef, y (3) – потеря устойчивости относительно свободной оси Соответственно выполняются три проверки устойчивости. lef, y 1

Особенность проверки устойчивости сквозных колонн В сквозной колонне из-за деформативности решётки гибкость относительно свободной оси будет больше, чем у для решетки из планок аналогичной сплошной колонны при тех же lef, y и iy. Поэтому в расчёте используется приведённая гибкость ef, y, определяемая по формулам табл. 7 СНи. П в зависимости от типа решётки. для раскосной решётки y – физическая гибкость стержня условно-сплошного сечения; 1 – гибкость ветви на участке между узлами решётки; A – площадь сечения; Ad – площадь сечения раскосов; - коэффициент. Условие равноустойчивости принимает вид:

Особенность проверки устойчивости сквозных колонн В сквозной колонне из-за деформативности решётки гибкость относительно свободной оси будет больше, чем у для решетки из планок аналогичной сплошной колонны при тех же lef, y и iy. Поэтому в расчёте используется приведённая гибкость ef, y, определяемая по формулам табл. 7 СНи. П в зависимости от типа решётки. для раскосной решётки y – физическая гибкость стержня условно-сплошного сечения; 1 – гибкость ветви на участке между узлами решётки; A – площадь сечения; Ad – площадь сечения раскосов; - коэффициент. Условие равноустойчивости принимает вид:

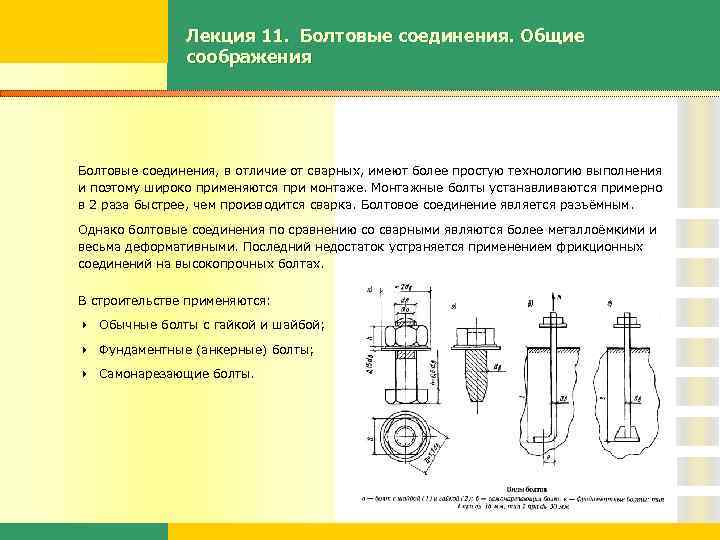

Лекция 11. Болтовые соединения. Общие соображения Болтовые соединения, в отличие от сварных, имеют более простую технологию выполнения и поэтому широко применяются при монтаже. Монтажные болты устанавливаются примерно в 2 раза быстрее, чем производится сварка. Болтовое соединение является разъёмным. Однако болтовые соединения по сравнению со сварными являются более металлоёмкими и весьма деформативными. Последний недостаток устраняется применением фрикционных соединений на высокопрочных болтах. В строительстве применяются: Обычные болты с гайкой и шайбой; Фундаментные (анкерные) болты; Самонарезающие болты.

Лекция 11. Болтовые соединения. Общие соображения Болтовые соединения, в отличие от сварных, имеют более простую технологию выполнения и поэтому широко применяются при монтаже. Монтажные болты устанавливаются примерно в 2 раза быстрее, чем производится сварка. Болтовое соединение является разъёмным. Однако болтовые соединения по сравнению со сварными являются более металлоёмкими и весьма деформативными. Последний недостаток устраняется применением фрикционных соединений на высокопрочных болтах. В строительстве применяются: Обычные болты с гайкой и шайбой; Фундаментные (анкерные) болты; Самонарезающие болты.

Условные обозначения Постоянные болты в заводских и монтажных соединениях Временные болты в монтажных соединениях Высокопрочные болты Висячий мост в Крылатском Аутригерные конструкции башни «Федерация»

Условные обозначения Постоянные болты в заводских и монтажных соединениях Временные болты в монтажных соединениях Высокопрочные болты Висячий мост в Крылатском Аутригерные конструкции башни «Федерация»

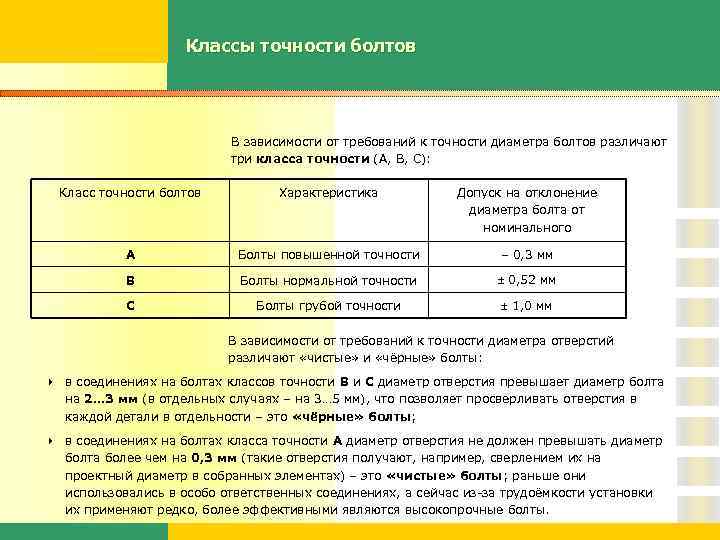

Классы точности болтов В зависимости от требований к точности диаметра болтов различают три класса точности (А, B, C): Класс точности болтов Характеристика Допуск на отклонение диаметра болта от номинального А Болты повышенной точности – 0, 3 мм В Болты нормальной точности 0, 52 мм С Болты грубой точности 1, 0 мм В зависимости от требований к точности диаметра отверстий различают «чистые» и «чёрные» болты: в соединениях на болтах классов точности В и С диаметр отверстия превышает диаметр болта на 2… 3 мм (в отдельных случаях – на 3… 5 мм), что позволяет просверливать отверстия в каждой детали в отдельности – это «чёрные» болты; в соединениях на болтах класса точности А диаметр отверстия не должен превышать диаметр болта более чем на 0, 3 мм (такие отверстия получают, например, сверлением их на проектный диаметр в собранных элементах) – это «чистые» болты; раньше они использовались в особо ответственных соединениях, а сейчас из-за трудоёмкости установки их применяют редко, более эффективными являются высокопрочные болты.

Классы точности болтов В зависимости от требований к точности диаметра болтов различают три класса точности (А, B, C): Класс точности болтов Характеристика Допуск на отклонение диаметра болта от номинального А Болты повышенной точности – 0, 3 мм В Болты нормальной точности 0, 52 мм С Болты грубой точности 1, 0 мм В зависимости от требований к точности диаметра отверстий различают «чистые» и «чёрные» болты: в соединениях на болтах классов точности В и С диаметр отверстия превышает диаметр болта на 2… 3 мм (в отдельных случаях – на 3… 5 мм), что позволяет просверливать отверстия в каждой детали в отдельности – это «чёрные» болты; в соединениях на болтах класса точности А диаметр отверстия не должен превышать диаметр болта более чем на 0, 3 мм (такие отверстия получают, например, сверлением их на проектный диаметр в собранных элементах) – это «чистые» болты; раньше они использовались в особо ответственных соединениях, а сейчас из-за трудоёмкости установки их применяют редко, более эффективными являются высокопрочные болты.

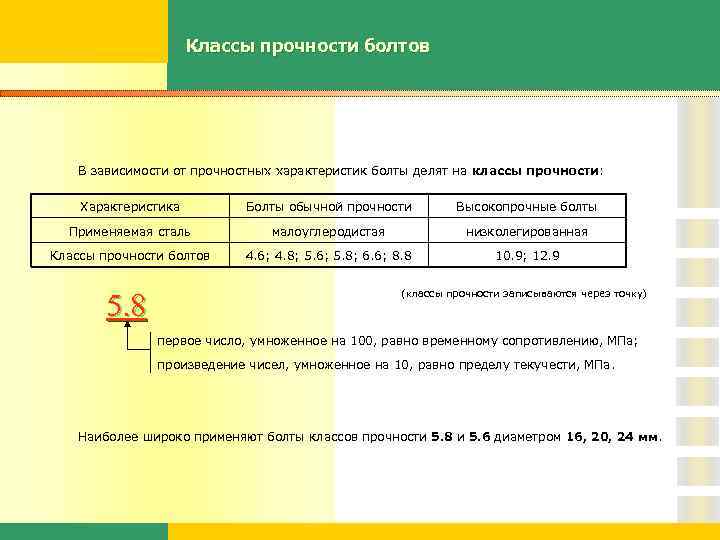

Классы прочности болтов В зависимости от прочностных характеристик болты делят на классы прочности: Характеристика Болты обычной прочности Высокопрочные болты Применяемая сталь малоуглеродистая низколегированная Классы прочности болтов 4. 6; 4. 8; 5. 6; 5. 8; 6. 6; 8. 8 10. 9; 12. 9 5. 8 (классы прочности записываются через точку) первое число, умноженное на 100, равно временному сопротивлению, МПа; произведение чисел, умноженное на 10, равно пределу текучести, МПа. Наиболее широко применяют болты классов прочности 5. 8 и 5. 6 диаметром 16, 20, 24 мм.

Классы прочности болтов В зависимости от прочностных характеристик болты делят на классы прочности: Характеристика Болты обычной прочности Высокопрочные болты Применяемая сталь малоуглеродистая низколегированная Классы прочности болтов 4. 6; 4. 8; 5. 6; 5. 8; 6. 6; 8. 8 10. 9; 12. 9 5. 8 (классы прочности записываются через точку) первое число, умноженное на 100, равно временному сопротивлению, МПа; произведение чисел, умноженное на 10, равно пределу текучести, МПа. Наиболее широко применяют болты классов прочности 5. 8 и 5. 6 диаметром 16, 20, 24 мм.

Виды болтовых соединений Наиболее широкое распространение получили следующие виды болтовых соединений: Срезные соединения - воспринимают внешние усилия вследствие сопротивления болтов срезу и соединяемых элементов смятию, вследствие чего обладают повышенной деформативностью. Фрикционные соединения (сдвигоустойчивые соединения на высокопрочных болтах) -воспринимают внешние усилия вследствие сопротивления сил трения, возникающих по контактным плоскостям соединяемых элементов от предварительного натяжения болтов. Усилия натяжения контролируют, а соединяемые поверхности подвергают обработке. Фрикционно-срезные соединения (комбинированные). Фланцевые соединения - воспринимают внешние усилия вследствие сопротивления болтов растяжению; здесь несущая способность болтов используется наиболее полно.

Виды болтовых соединений Наиболее широкое распространение получили следующие виды болтовых соединений: Срезные соединения - воспринимают внешние усилия вследствие сопротивления болтов срезу и соединяемых элементов смятию, вследствие чего обладают повышенной деформативностью. Фрикционные соединения (сдвигоустойчивые соединения на высокопрочных болтах) -воспринимают внешние усилия вследствие сопротивления сил трения, возникающих по контактным плоскостям соединяемых элементов от предварительного натяжения болтов. Усилия натяжения контролируют, а соединяемые поверхности подвергают обработке. Фрикционно-срезные соединения (комбинированные). Фланцевые соединения - воспринимают внешние усилия вследствие сопротивления болтов растяжению; здесь несущая способность болтов используется наиболее полно.

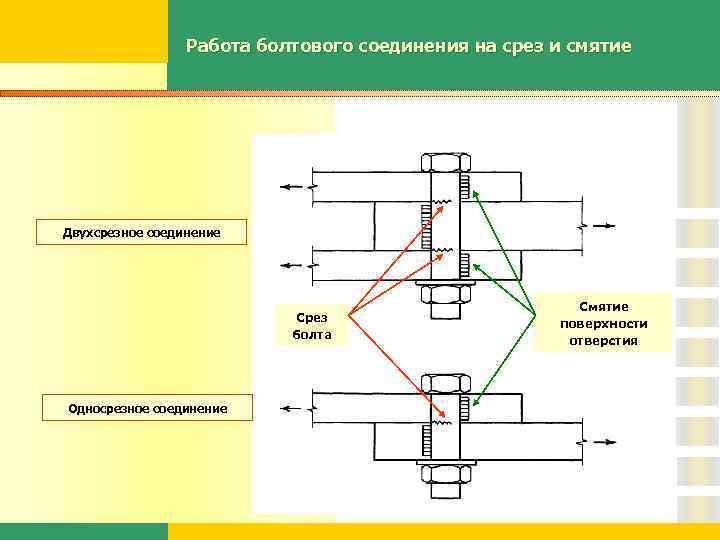

Работа болтового соединения на срез и смятие Двухсрезное соединение Срез болта Односрезное соединение Смятие поверхности отверстия

Работа болтового соединения на срез и смятие Двухсрезное соединение Срез болта Односрезное соединение Смятие поверхности отверстия

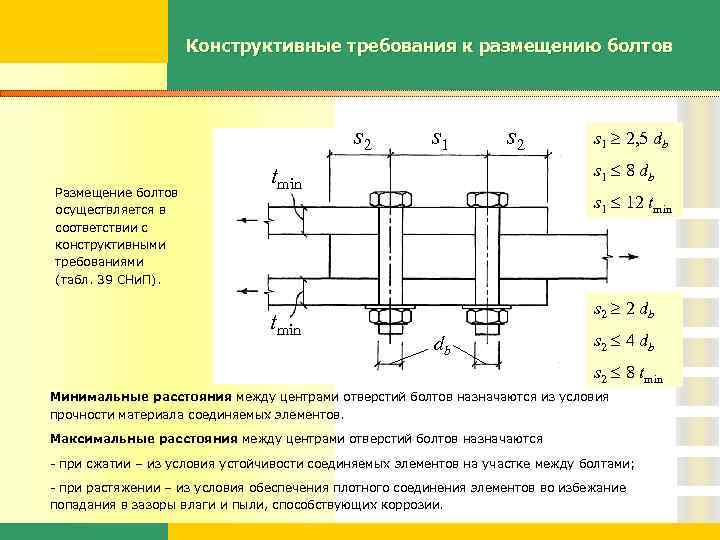

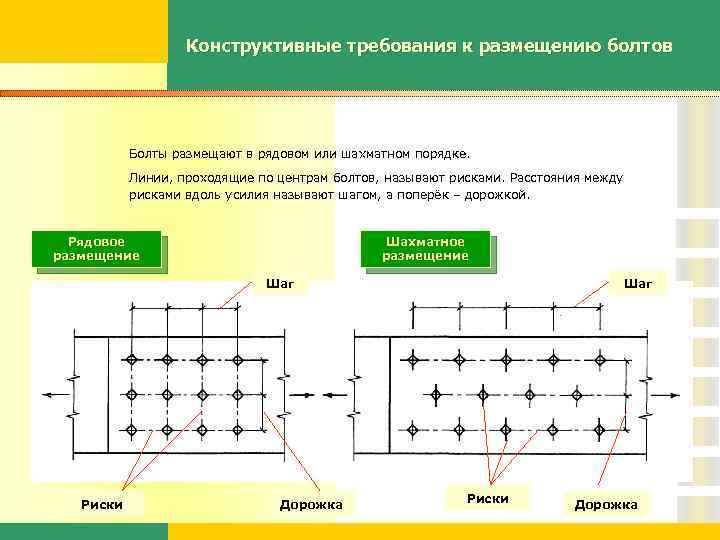

Расчёт болтового соединения на срез и смятие Расчётное усилие, воспринимаемое одним болтом при его работе на срез: Rbs – расчётное сопротивление болта срезу (по табл. 58* СНи. П); b – коэффициент условий работы болтового соединения (по табл. 35* СНи. П); неравномерность работы многоболтового соединения учитывается коэффициентом b = 0, 9; Ab – площадь сечения болта (по табл. 62* СНи. П); ns – расчётное число срезов болта. Расчётное усилие, воспринимаемое одним болтом при работе поверхности отверстия на смятие: Rbp – расчётное сопротивление смятию соединяемых элементов (по табл. 59* СНи. П); db – диаметр болта; tmin – наименьшая суммарная толщина элементов, сминаемых в одном направлении. Необходимое число болтов в соединении : где

Расчёт болтового соединения на срез и смятие Расчётное усилие, воспринимаемое одним болтом при его работе на срез: Rbs – расчётное сопротивление болта срезу (по табл. 58* СНи. П); b – коэффициент условий работы болтового соединения (по табл. 35* СНи. П); неравномерность работы многоболтового соединения учитывается коэффициентом b = 0, 9; Ab – площадь сечения болта (по табл. 62* СНи. П); ns – расчётное число срезов болта. Расчётное усилие, воспринимаемое одним болтом при работе поверхности отверстия на смятие: Rbp – расчётное сопротивление смятию соединяемых элементов (по табл. 59* СНи. П); db – диаметр болта; tmin – наименьшая суммарная толщина элементов, сминаемых в одном направлении. Необходимое число болтов в соединении : где

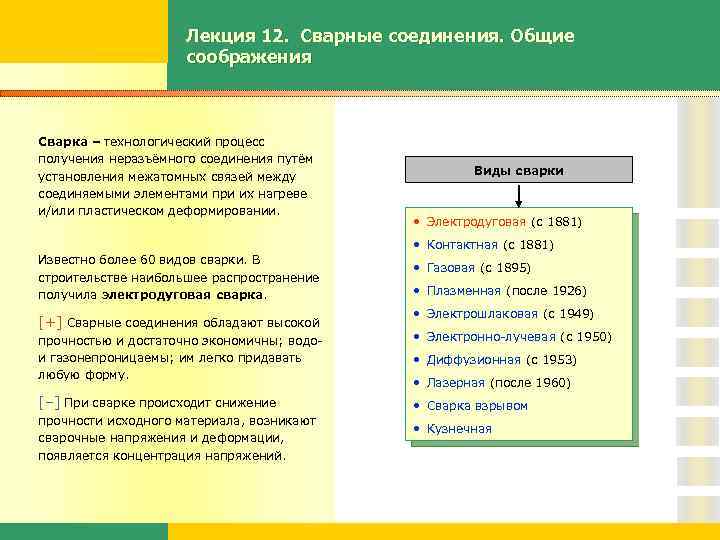

Расчёт болтового соединения на растяжение Расчётное усилие, воспринимаемое одним болтом при его работе на растяжение: Rbt – расчётное сопротивление болта растяжению (по табл. 58* Abn – площадь сечения нетто болта (по табл. 62* СНи. П); Фланец

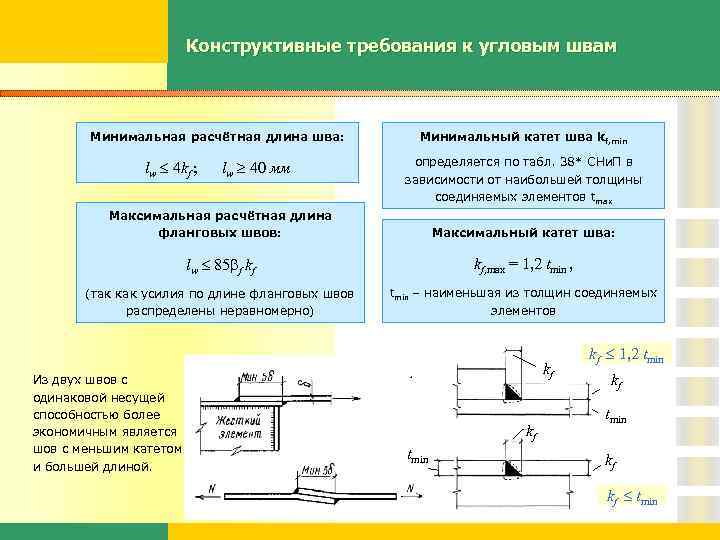

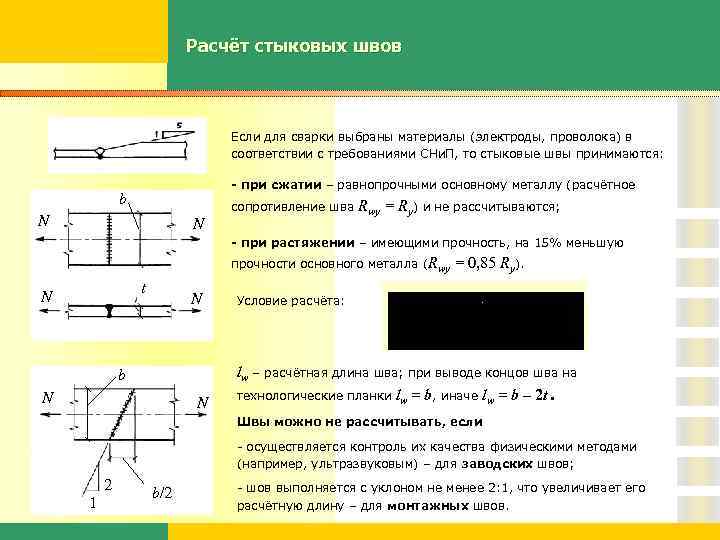

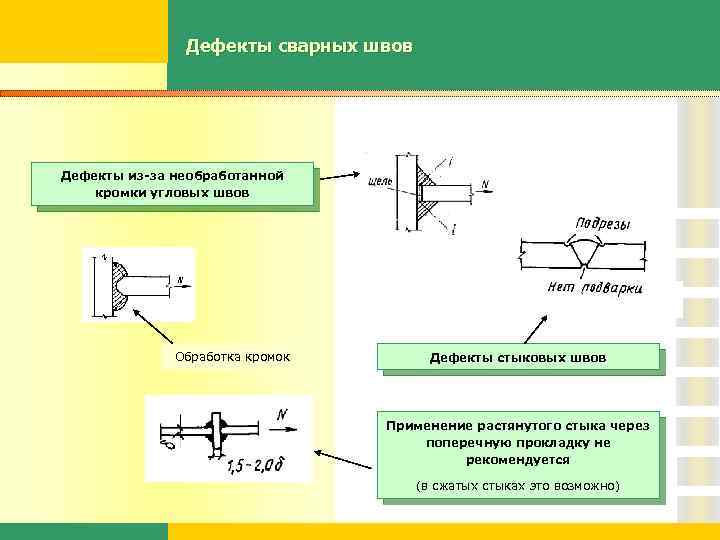

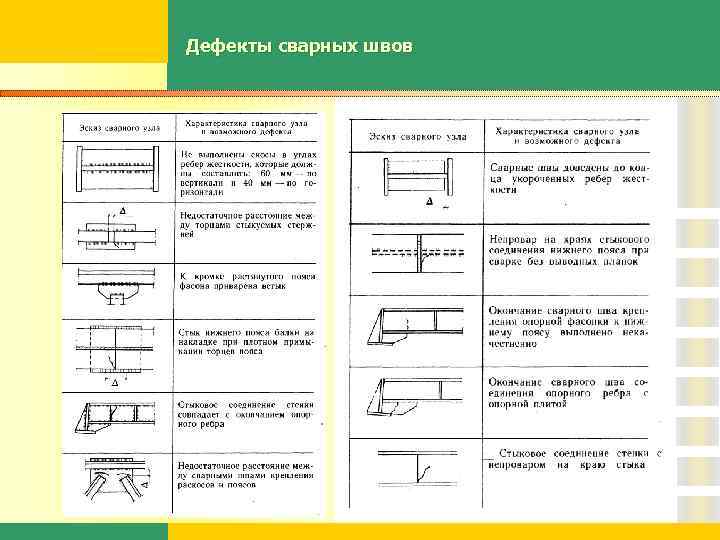

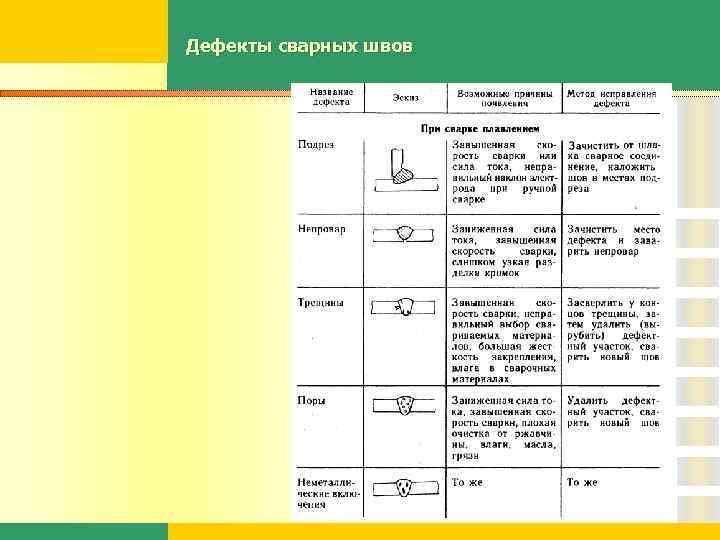

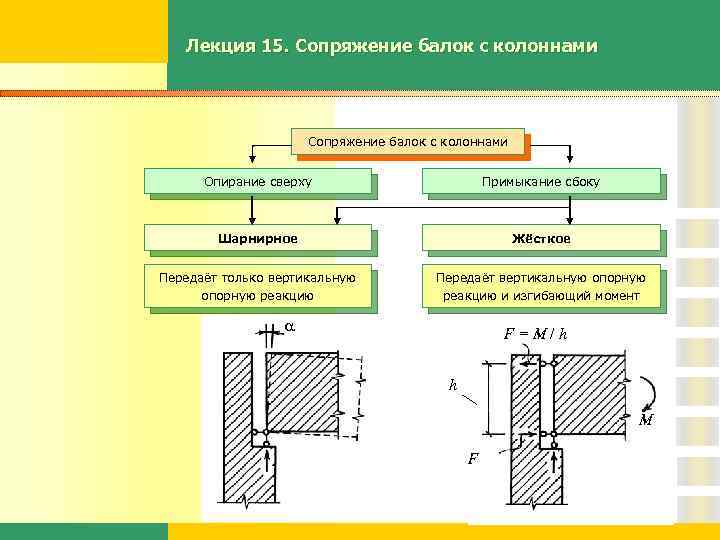

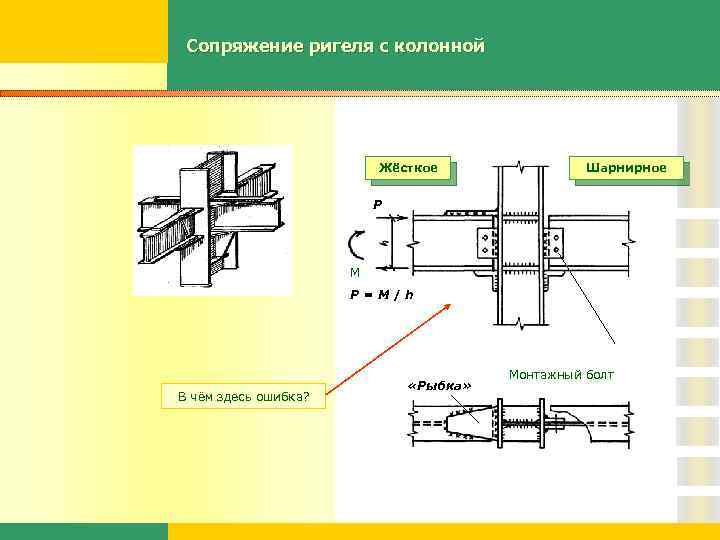

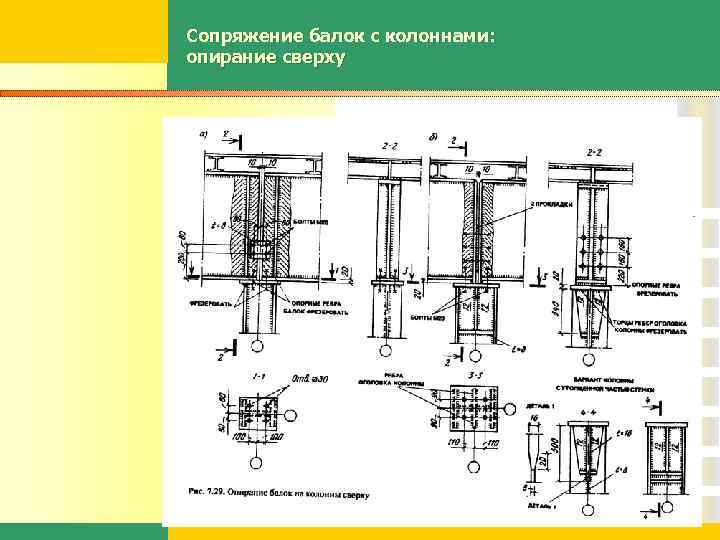

Расчёт болтового соединения на растяжение Расчётное усилие, воспринимаемое одним болтом при его работе на растяжение: Rbt – расчётное сопротивление болта растяжению (по табл. 58* Abn – площадь сечения нетто болта (по табл. 62* СНи. П); Фланец