технология машиностроения лекции.pptx

- Количество слайдов: 131

Лекция 1. ОСНОВНЫЕ ПОНЯТИЯ И ПОЛОЖЕНИЯ

Лекция 1. ОСНОВНЫЕ ПОНЯТИЯ И ПОЛОЖЕНИЯ

• Технология от др. греч. τέχνη – искусство, мастерство, умение; λόγος – мысль, причина; методика, способ производства. • В широком смысле технология – совокупность методов, процессов и материалов, используемых в какой либо отрасли деятельности, а также научное описание способов технического производства;

• Технология от др. греч. τέχνη – искусство, мастерство, умение; λόγος – мысль, причина; методика, способ производства. • В широком смысле технология – совокупность методов, процессов и материалов, используемых в какой либо отрасли деятельности, а также научное описание способов технического производства;

• В узком смысле технология – комплекс организационных мер, операций и приемов, направленных на изготовление, обслуживание, ремонт и/или эксплуатацию изделия с номинальным качеством и оптимальными затратами, и обусловленных текущим уровнем развития науки, техники и общества в целом

• В узком смысле технология – комплекс организационных мер, операций и приемов, направленных на изготовление, обслуживание, ремонт и/или эксплуатацию изделия с номинальным качеством и оптимальными затратами, и обусловленных текущим уровнем развития науки, техники и общества в целом

• Машиностроительные технологии – это разработка процессов обработки материалов, конструирование машин (станков), осуществляющих эти процессы, а также производство и эксплуатация таких машин.

• Машиностроительные технологии – это разработка процессов обработки материалов, конструирование машин (станков), осуществляющих эти процессы, а также производство и эксплуатация таких машин.

Изделие и его элементы • Изделие – любой предмет или набор предметов производства, подлежащих изготовлению на предприятии (ГОСТ 2. 101– 68). • Изделия, изготовленные для поставки (реализации), относятся к изделиям основного производства. • Изделия, изготовленные только для собственных нужд являются изделиями вспомогательного производства.

Изделие и его элементы • Изделие – любой предмет или набор предметов производства, подлежащих изготовлению на предприятии (ГОСТ 2. 101– 68). • Изделия, изготовленные для поставки (реализации), относятся к изделиям основного производства. • Изделия, изготовленные только для собственных нужд являются изделиями вспомогательного производства.

Изделие и его элементы В зависимости от наличия или отсутствия в них составных частей изделия подразделяются следующим образом: • неспецифицированные (детали) – не имеющие составных частей; • специфицированные (сборочные единицы, комплексы, комплекты) – состоящие из двух и более частей.

Изделие и его элементы В зависимости от наличия или отсутствия в них составных частей изделия подразделяются следующим образом: • неспецифицированные (детали) – не имеющие составных частей; • специфицированные (сборочные единицы, комплексы, комплекты) – состоящие из двух и более частей.

Изделие и его элементы В соответствии с ГОСТ 2. 101– 68 установлены четыре вида изделий. 1. Детали – изделия, изготовленные из однородного по наименованию и марке материала без применения сборочных операций. • Гайка, шплинт, штампованный или литой корпус, вал.

Изделие и его элементы В соответствии с ГОСТ 2. 101– 68 установлены четыре вида изделий. 1. Детали – изделия, изготовленные из однородного по наименованию и марке материала без применения сборочных операций. • Гайка, шплинт, штампованный или литой корпус, вал.

Изделие и его элементы 2. Сборочные единицы – изделия, составные части которых подлежат соединению между собой на предприятии изготовителе путем сборочных операций (свинчивание, клепка, сварка, пайка, склеивание и т. п. ). • Коробка скоростей, шпиндельный узел, суппорт.

Изделие и его элементы 2. Сборочные единицы – изделия, составные части которых подлежат соединению между собой на предприятии изготовителе путем сборочных операций (свинчивание, клепка, сварка, пайка, склеивание и т. п. ). • Коробка скоростей, шпиндельный узел, суппорт.

Изделие и его элементы 3. Комплексы – два и более специфицированных изделия, не соединенных на предприятии изготовителе сборочными операциями, но предназначенных для выполнения взаимосвязанных эксплуатационных функций. • Цех-автомат, бурильная установка.

Изделие и его элементы 3. Комплексы – два и более специфицированных изделия, не соединенных на предприятии изготовителе сборочными операциями, но предназначенных для выполнения взаимосвязанных эксплуатационных функций. • Цех-автомат, бурильная установка.

Изделие и его элементы 4. Комплекты – два и более изделия, не соединенных на предприятии изготовителе сборочными операциями и представляющих набор изделий, которые имеют общее эксплуатационное назначение вспомогательного характера. • Комплект запасных частей, комплект инструмента и принадлежностей.

Изделие и его элементы 4. Комплекты – два и более изделия, не соединенных на предприятии изготовителе сборочными операциями и представляющих набор изделий, которые имеют общее эксплуатационное назначение вспомогательного характера. • Комплект запасных частей, комплект инструмента и принадлежностей.

Структура производственного и технологического процессов • Производственный процесс машиностроительного завода обеспечивает выпуск готового изделия установленного качества. • Производственный процесс определяется как совокупность всех действий людей и орудий труда, необходимых на данном предприятии для изготовления или ремонта продукции (ГОСТ 14. 004– 83).

Структура производственного и технологического процессов • Производственный процесс машиностроительного завода обеспечивает выпуск готового изделия установленного качества. • Производственный процесс определяется как совокупность всех действий людей и орудий труда, необходимых на данном предприятии для изготовления или ремонта продукции (ГОСТ 14. 004– 83).

Структура производственного и технологического процессов • Состав цехов и служб предприятия с указанием связей между ними определяет производственную структуру. • Элементарной единицей структуры предприятия является рабочее место. На рабочем месте размещены исполнители работы, обслуживаемое технологическое оборудование, часть конвейера, оснастка на ограниченное время и предметы труда.

Структура производственного и технологического процессов • Состав цехов и служб предприятия с указанием связей между ними определяет производственную структуру. • Элементарной единицей структуры предприятия является рабочее место. На рабочем месте размещены исполнители работы, обслуживаемое технологическое оборудование, часть конвейера, оснастка на ограниченное время и предметы труда.

Структура производственного и технологического процессов • Производственный участок представляет собой группы рабочих мест, организованных по предметному, технологическому или предметно технологическому принципу. • Совокупность производственных участков образует цех (ГОСТ 14. 004– 83).

Структура производственного и технологического процессов • Производственный участок представляет собой группы рабочих мест, организованных по предметному, технологическому или предметно технологическому принципу. • Совокупность производственных участков образует цех (ГОСТ 14. 004– 83).

Структура производственного и технологического процессов • Технологическим процессом называют часть производственного процесса, содержащую целенаправленные действия по изменению и (или) определению состояния предмета труда.

Структура производственного и технологического процессов • Технологическим процессом называют часть производственного процесса, содержащую целенаправленные действия по изменению и (или) определению состояния предмета труда.

Структура производственного и технологического процессов • Технологический процесс представляет собой совокупность различных операций, в результате выполнения которых изменяются размеры, форма, свойства предметов труда, выполняется соединение деталей в сборочные единицы и изделия, осуществляется контроль требований чертежа и технических условий.

Структура производственного и технологического процессов • Технологический процесс представляет собой совокупность различных операций, в результате выполнения которых изменяются размеры, форма, свойства предметов труда, выполняется соединение деталей в сборочные единицы и изделия, осуществляется контроль требований чертежа и технических условий.

Структура производственного и технологического процессов • К предметам труда относят заготовки и изделия. • Технологический процесс может быть отнесен к изделию, его составной части или к методам обработки, формообразования и сборки, которые определены ГОСТ 3. 1109– 82.

Структура производственного и технологического процессов • К предметам труда относят заготовки и изделия. • Технологический процесс может быть отнесен к изделию, его составной части или к методам обработки, формообразования и сборки, которые определены ГОСТ 3. 1109– 82.

Структура производственного и технологического процессов • Технологической операцией называют законченную часть технологического процесса, выполняемую на одном рабочем месте. • ГОСТ 3. 1109– 82 определены основные элементы технологических операций.

Структура производственного и технологического процессов • Технологической операцией называют законченную часть технологического процесса, выполняемую на одном рабочем месте. • ГОСТ 3. 1109– 82 определены основные элементы технологических операций.

Структура производственного и технологического процессов • Технологический переход – законченная часть технологической операции, выполняемая одними и теми же средствами технологического оснащения при постоянных технологических режимах и установке. • Переходы могут выполняться путем удаления одного или нескольких слоев материала за один или несколько рабочих ходов.

Структура производственного и технологического процессов • Технологический переход – законченная часть технологической операции, выполняемая одними и теми же средствами технологического оснащения при постоянных технологических режимах и установке. • Переходы могут выполняться путем удаления одного или нескольких слоев материала за один или несколько рабочих ходов.

Структура производственного и технологического процессов • Закрепление заготовок, смену инструмента и другие законченные части технологической операции, которые состоят из действий человека и (или) оборудования и не сопровождаются изменением свойств предметов труда, но необходимы для технологического перехода, называют вспомогательными переходами.

Структура производственного и технологического процессов • Закрепление заготовок, смену инструмента и другие законченные части технологической операции, которые состоят из действий человека и (или) оборудования и не сопровождаются изменением свойств предметов труда, но необходимы для технологического перехода, называют вспомогательными переходами.

Структура производственного и технологического процессов • Рабочий ход – однократное перемещение инструмента относительно заготовки, которое сопровождается изменением ее размеров, качества и свойств. • Является законченной частью технологического перехода. • Вспомогательный ход – однократные перемещения инструмента относительно заготовки, необходимые для подготовки рабочего хода.

Структура производственного и технологического процессов • Рабочий ход – однократное перемещение инструмента относительно заготовки, которое сопровождается изменением ее размеров, качества и свойств. • Является законченной частью технологического перехода. • Вспомогательный ход – однократные перемещения инструмента относительно заготовки, необходимые для подготовки рабочего хода.

Структура производственного и технологического процессов • Все действия рабочего, совершаемые им при выполнении технологического перехода, разделяются на отдельные приемы. • Прием – законченная совокупность действий человека, применяемых при выполнении перехода или его части и объединенных одним целевым назначением.

Структура производственного и технологического процессов • Все действия рабочего, совершаемые им при выполнении технологического перехода, разделяются на отдельные приемы. • Прием – законченная совокупность действий человека, применяемых при выполнении перехода или его части и объединенных одним целевым назначением.

Структура производственного и технологического процессов • Установ – часть технологической операции, выполняемая при неизменном закреплении заготовок или собираемой сборочной единицы. • При одном установе заготовка может занимать различные позиции.

Структура производственного и технологического процессов • Установ – часть технологической операции, выполняемая при неизменном закреплении заготовок или собираемой сборочной единицы. • При одном установе заготовка может занимать различные позиции.

Структура производственного и технологического процессов • Позиции – это фиксированное положение, занимаемое неизменно закрепленной заготовкой и собираемой сборочной единицей совместно с приспособлением относительно инструмента или неподвижной части оборудования при выполнении определенной части операции.

Структура производственного и технологического процессов • Позиции – это фиксированное положение, занимаемое неизменно закрепленной заготовкой и собираемой сборочной единицей совместно с приспособлением относительно инструмента или неподвижной части оборудования при выполнении определенной части операции.

Структура производственного и технологического процессов • Наладкой называют подготовку технологического оборудования и технологической оснастки к выполнению технологической операции.

Структура производственного и технологического процессов • Наладкой называют подготовку технологического оборудования и технологической оснастки к выполнению технологической операции.

Структура производственного и технологического процессов • Совокупность орудий производства, необходимых для осуществления технологического процесса, называется средствами технологического оснащения.

Структура производственного и технологического процессов • Совокупность орудий производства, необходимых для осуществления технологического процесса, называется средствами технологического оснащения.

Структура производственного и технологического процессов • Технологическое оборудование – это средства технологического оснащения, в которых для выполнения определенной части технологического процесса размещают материалы или заготовки, средства воздействия на них, а также технологическую оснастку.

Структура производственного и технологического процессов • Технологическое оборудование – это средства технологического оснащения, в которых для выполнения определенной части технологического процесса размещают материалы или заготовки, средства воздействия на них, а также технологическую оснастку.

Структура производственного и технологического процессов • В технологическую оснастку включаются средства технологического оснащения, дополняющие технологическое оборудование для выполнения определенной части технологического процесса.

Структура производственного и технологического процессов • В технологическую оснастку включаются средства технологического оснащения, дополняющие технологическое оборудование для выполнения определенной части технологического процесса.

Характеристика машиностроительного производства • Производство товарной продукции относится к основному производству. • Для нормального обеспечения функционирования основного производства предусматривается вспомогательное производство. • Различная технологическая оснастка, которая используется в процессе основного производства, изготовляется в инструментальном производстве.

Характеристика машиностроительного производства • Производство товарной продукции относится к основному производству. • Для нормального обеспечения функционирования основного производства предусматривается вспомогательное производство. • Различная технологическая оснастка, которая используется в процессе основного производства, изготовляется в инструментальном производстве.

Характеристика машиностроительного производства • Объем выпуска продукции характеризуется числом изделий определенных наименований, типоразмеров и исполнений, изготовляемых или ремонтируемых предприятием или его подразделением в течение планируемого периода времени.

Характеристика машиностроительного производства • Объем выпуска продукции характеризуется числом изделий определенных наименований, типоразмеров и исполнений, изготовляемых или ремонтируемых предприятием или его подразделением в течение планируемого периода времени.

Характеристика машиностроительного производства • Программа выпуска – установленный для данного предприятия перечень изготовляемых или ремонтируемых изделий с указанием объема выпуска по каждому наименованию на планируемый период.

Характеристика машиностроительного производства • Программа выпуска – установленный для данного предприятия перечень изготовляемых или ремонтируемых изделий с указанием объема выпуска по каждому наименованию на планируемый период.

Характеристика машиностроительного производства • Производственную партию составляют предметы труда одного наименования и типоразмера, запускаемые в обработку в течение определенного интервала времени, при одном и том же подготовительно заключительном времени на операции.

Характеристика машиностроительного производства • Производственную партию составляют предметы труда одного наименования и типоразмера, запускаемые в обработку в течение определенного интервала времени, при одном и том же подготовительно заключительном времени на операции.

Характеристика машиностроительного производства • Производственный цикл – интервал времени от начала до окончания производственного процесса изготовления или ремонта изделия. • К серии изделий относятся все изделия, изготовляемые по конструкторской и технологической документации без изменения ее обозначения.

Характеристика машиностроительного производства • Производственный цикл – интервал времени от начала до окончания производственного процесса изготовления или ремонта изделия. • К серии изделий относятся все изделия, изготовляемые по конструкторской и технологической документации без изменения ее обозначения.

Характеристика машиностроительного производства В зависимости от широты номенклатуры, регулярности, стабильности и объема выпуска продукции различают три типа производства (ГОСТ 14. 004– 83): • единичное, • серийное, • массовое.

Характеристика машиностроительного производства В зависимости от широты номенклатуры, регулярности, стабильности и объема выпуска продукции различают три типа производства (ГОСТ 14. 004– 83): • единичное, • серийное, • массовое.

Характеристика машиностроительного производства Коэффициент закрепления операций – отношение числа всех различных технологических операций, выполненных или подлежащих выполнению в течение месяца, к числу рабочих мест: К з. о = О/Р, где О – число различных операций; Р – число рабочих мест, на которых выполняются различные операции.

Характеристика машиностроительного производства Коэффициент закрепления операций – отношение числа всех различных технологических операций, выполненных или подлежащих выполнению в течение месяца, к числу рабочих мест: К з. о = О/Р, где О – число различных операций; Р – число рабочих мест, на которых выполняются различные операции.

Характеристика машиностроительного производства • Единичное производство характеризуется малым объемом выпуска одинаковых изделий, повторное изготовление которых, как правило, не предусматривается. • К з. о ≥ 40

Характеристика машиностроительного производства • Единичное производство характеризуется малым объемом выпуска одинаковых изделий, повторное изготовление которых, как правило, не предусматривается. • К з. о ≥ 40

Характеристика машиностроительного производства • Серийное производство характеризуется изготовлением или ремонтом изделий периодически повторяющимися партиями. В зависимости от числа изделий в партии или серии и значения коэффициента закрепления операций различают (ГОСТ 3. 1121– 84): • мелкосерийное производство: 20<К з. о<40; • среднесерийное производство: 10<К з. о<20; • крупносерийное производство: 1<К з. о<10.

Характеристика машиностроительного производства • Серийное производство характеризуется изготовлением или ремонтом изделий периодически повторяющимися партиями. В зависимости от числа изделий в партии или серии и значения коэффициента закрепления операций различают (ГОСТ 3. 1121– 84): • мелкосерийное производство: 20<К з. о<40; • среднесерийное производство: 10<К з. о<20; • крупносерийное производство: 1<К з. о<10.

Характеристика машиностроительного производства • Серийное производство является основным типом машиностроительного производства. • Примерно 80% всей продукции машиностроения страны изготовляется на заводах серийного производства (производство станков, прессов, деревообрабатывающих станков, текстильных машин, насосов, вентиляторов и т. д. ).

Характеристика машиностроительного производства • Серийное производство является основным типом машиностроительного производства. • Примерно 80% всей продукции машиностроения страны изготовляется на заводах серийного производства (производство станков, прессов, деревообрабатывающих станков, текстильных машин, насосов, вентиляторов и т. д. ).

Характеристика машиностроительного производства • В серийном производстве машины изготовляют сериями, а заготовки обрабатывают партиями. • В серийном производстве процесс изготовления деталей построен по принципу дифференциации операций: Отдельные операции закреплены за определенным рабочим местом.

Характеристика машиностроительного производства • В серийном производстве машины изготовляют сериями, а заготовки обрабатывают партиями. • В серийном производстве процесс изготовления деталей построен по принципу дифференциации операций: Отдельные операции закреплены за определенным рабочим местом.

Характеристика машиностроительного производства • Оборудование может быть расположено по групповому признаку или по потоку (в крупносерийном производстве).

Характеристика машиностроительного производства • Оборудование может быть расположено по групповому признаку или по потоку (в крупносерийном производстве).

Характеристика машиностроительного производства • Массовое производство характеризуется большим объемом выпуска изделий, непрерывно изготовляемых или ремонтируемых продолжительное время, в течение которого на большинстве рабочих мест выполняется одна рабочая операция. • К з. о =1.

Характеристика машиностроительного производства • Массовое производство характеризуется большим объемом выпуска изделий, непрерывно изготовляемых или ремонтируемых продолжительное время, в течение которого на большинстве рабочих мест выполняется одна рабочая операция. • К з. о =1.

Характеристика машиностроительного производства • В крупносерийном и массовом производстве широко применяют поточную организацию производства. • Она характеризуется расположением средств технологического оснащения в последовательности выполнения операций технологического процесса с определенным интервалом выпуска изделий.

Характеристика машиностроительного производства • В крупносерийном и массовом производстве широко применяют поточную организацию производства. • Она характеризуется расположением средств технологического оснащения в последовательности выполнения операций технологического процесса с определенным интервалом выпуска изделий.

Характеристика машиностроительного производства • Основным элементом поточного производства является поточная линия, на которой расположены рабочие места. • Для передачи предмета труда с одного рабочего места на другое применяют специальные транспортные средства.

Характеристика машиностроительного производства • Основным элементом поточного производства является поточная линия, на которой расположены рабочие места. • Для передачи предмета труда с одного рабочего места на другое применяют специальные транспортные средства.

Характеристика машиностроительного производства • При проектировании технологических процессов для поточного производства определяют такт выпуска. • Такт выпуска – интервал времени, через который периодически производится выпуск изделий или заготовок определенных наименований.

Характеристика машиностроительного производства • При проектировании технологических процессов для поточного производства определяют такт выпуска. • Такт выпуска – интервал времени, через который периодически производится выпуск изделий или заготовок определенных наименований.

Характеристика машиностроительного производства Такт выпуска: Т = 60 Fд η /N, где Fд – действительный фонд времени в планируемом периоде (год, мес, сут, ч); η – коэффициент, учитывающий потери по организационно техническим причинам, потери от переналадки оборудования и др. ; N – производственная программа на планируемый период.

Характеристика машиностроительного производства Такт выпуска: Т = 60 Fд η /N, где Fд – действительный фонд времени в планируемом периоде (год, мес, сут, ч); η – коэффициент, учитывающий потери по организационно техническим причинам, потери от переналадки оборудования и др. ; N – производственная программа на планируемый период.

Характеристика машиностроительного производства • Зная такт выпуска, можно определить ритм выпуска. • Ритм выпуска – число изделий и заготовок определенных наименований, типоразмеров и исполнений, выпускаемых в единицу времени.

Характеристика машиностроительного производства • Зная такт выпуска, можно определить ритм выпуска. • Ритм выпуска – число изделий и заготовок определенных наименований, типоразмеров и исполнений, выпускаемых в единицу времени.

Характеристика машиностроительного производства Существуют две формы организации поточного производства: • непрерывно поточная, • прерывно поточная (прямоточная).

Характеристика машиностроительного производства Существуют две формы организации поточного производства: • непрерывно поточная, • прерывно поточная (прямоточная).

Характеристика машиностроительного производства • В непрерывно-поточном производстве рабочие места располагают в порядке выполнения технологического процесса, образуя поточную линию; каждая операция закреплена за определенным рабочим местом. • Предмет труда перемещается непрерывно с одного рабочего места на другое, не задерживаясь. • Нормы времени на выполнение операций должны быть равны или кратны такту (ритму).

Характеристика машиностроительного производства • В непрерывно-поточном производстве рабочие места располагают в порядке выполнения технологического процесса, образуя поточную линию; каждая операция закреплена за определенным рабочим местом. • Предмет труда перемещается непрерывно с одного рабочего места на другое, не задерживаясь. • Нормы времени на выполнение операций должны быть равны или кратны такту (ритму).

Характеристика машиностроительного производства • В прерывно-поточном производстве рабочие места располагают так же, как в непрерывно поточном. • Длительность выполнения различных операций не равна и не кратна такту (ритму). • Движение предметов при выполнении некоторых операций происходит прерывно. Неизбежны либо пролеживание предметов труда, либо простой рабочих мест. • Эти линии организуют в тех случаях, когда не удается произвести синхронизацию операций, т. е. добиться равенства или кратности длительности времени выполнения операции.

Характеристика машиностроительного производства • В прерывно-поточном производстве рабочие места располагают так же, как в непрерывно поточном. • Длительность выполнения различных операций не равна и не кратна такту (ритму). • Движение предметов при выполнении некоторых операций происходит прерывно. Неизбежны либо пролеживание предметов труда, либо простой рабочих мест. • Эти линии организуют в тех случаях, когда не удается произвести синхронизацию операций, т. е. добиться равенства или кратности длительности времени выполнения операции.

Характеристика машиностроительного производства По ГОСТ 14. 312– 74 в зависимости от номенклатуры одновременно изготовляемых изделий поточные линии подразделяются на: • однономенклатурные, • многономенклатурные.

Характеристика машиностроительного производства По ГОСТ 14. 312– 74 в зависимости от номенклатуры одновременно изготовляемых изделий поточные линии подразделяются на: • однономенклатурные, • многономенклатурные.

Характеристика машиностроительного производства • Дальнейшее совершенствование поточного производства привело к созданию автоматических линий. • На них все операции выполняют с установленным тактом на рабочих местах, оснащенных автоматическим оборудованием. • Транспортирование предметов труда осуществляется также автоматически.

Характеристика машиностроительного производства • Дальнейшее совершенствование поточного производства привело к созданию автоматических линий. • На них все операции выполняют с установленным тактом на рабочих местах, оснащенных автоматическим оборудованием. • Транспортирование предметов труда осуществляется также автоматически.

Характеристика машиностроительного производства • Высшей формой развития автоматизированного производства являются гибкие производственные системы (ГПС).

Характеристика машиностроительного производства • Высшей формой развития автоматизированного производства являются гибкие производственные системы (ГПС).

Лекция 2. ОСНОВЫ ТЕОРИИ РАЗМЕРНЫХ ЦЕПЕЙ

Лекция 2. ОСНОВЫ ТЕОРИИ РАЗМЕРНЫХ ЦЕПЕЙ

Классификация размерных цепей. Основные термины и определения. • Размерной цепью называют совокупность взаимосвязанных размеров (звеньев), образующих замкнутый контур и определяющих взаимное положение поверхностей или осей одной детали или нескольких деталей. • Звенья размерной цепи подразделяют на замыкающее и составляющие.

Классификация размерных цепей. Основные термины и определения. • Размерной цепью называют совокупность взаимосвязанных размеров (звеньев), образующих замкнутый контур и определяющих взаимное положение поверхностей или осей одной детали или нескольких деталей. • Звенья размерной цепи подразделяют на замыкающее и составляющие.

Классификация размерных цепей. Основные термины и определения. • Замыкающее, или исходное, звено – это размер, непосредственно связывающий поверхности или оси, относительные расстояния или угол поворота которых необходимо обеспечить или определить. • Каждая размерная цепь может содержать только одно замыкающее звено. • Исходным называют звено в тех случаях, когда с него начинается построение размерной цепи.

Классификация размерных цепей. Основные термины и определения. • Замыкающее, или исходное, звено – это размер, непосредственно связывающий поверхности или оси, относительные расстояния или угол поворота которых необходимо обеспечить или определить. • Каждая размерная цепь может содержать только одно замыкающее звено. • Исходным называют звено в тех случаях, когда с него начинается построение размерной цепи.

Классификация размерных цепей. Основные термины и определения. • Составляющими звеньями размерной цепи называются все остальные звенья (кроме замыкающего), с изменением которых изменяется и замыкающее звено.

Классификация размерных цепей. Основные термины и определения. • Составляющими звеньями размерной цепи называются все остальные звенья (кроме замыкающего), с изменением которых изменяется и замыкающее звено.

Классификация размерных цепей. Основные термины и определения. • Увеличивающее звено – звено, с увеличением которого возрастает замыкающее (исходное) звено. • Уменьшающее звено – звено, с увеличением которого уменьшается замыкающее (исходное) звено.

Классификация размерных цепей. Основные термины и определения. • Увеличивающее звено – звено, с увеличением которого возрастает замыкающее (исходное) звено. • Уменьшающее звено – звено, с увеличением которого уменьшается замыкающее (исходное) звено.

Классификация размерных цепей. Основные термины и определения. По области применения различают размерные цепи: • конструкторские, • измерительные, • технологические.

Классификация размерных цепей. Основные термины и определения. По области применения различают размерные цепи: • конструкторские, • измерительные, • технологические.

Классификация размерных цепей. Основные термины и определения. • Конструкторскими называют размерные цепи, с помощью которых решается задача обеспечения точности при конструировании изделий.

Классификация размерных цепей. Основные термины и определения. • Конструкторскими называют размерные цепи, с помощью которых решается задача обеспечения точности при конструировании изделий.

Классификация размерных цепей. Основные термины и определения. • Измерительные размерные цепи – это размерные цепи, с помощью которых измеряют те или иные параметры, характеризующие точность детали изделия.

Классификация размерных цепей. Основные термины и определения. • Измерительные размерные цепи – это размерные цепи, с помощью которых измеряют те или иные параметры, характеризующие точность детали изделия.

Классификация размерных цепей. Основные термины и определения. • Технологические размерные цепи позволяют решать задачи, связанные с обеспечением точности при изготовлении изделий.

Классификация размерных цепей. Основные термины и определения. • Технологические размерные цепи позволяют решать задачи, связанные с обеспечением точности при изготовлении изделий.

Классификация размерных цепей. Основные термины и определения. • По месту в изделии размерные цепи делят на сборочные и детальные. • Сборочные размерные цепи определяют точность относительного положения поверхностей или осей деталей, входящих в сборочную единицу. • Детальные размерные цепи определяют точность относительного положения поверхностей или осей одной детали.

Классификация размерных цепей. Основные термины и определения. • По месту в изделии размерные цепи делят на сборочные и детальные. • Сборочные размерные цепи определяют точность относительного положения поверхностей или осей деталей, входящих в сборочную единицу. • Детальные размерные цепи определяют точность относительного положения поверхностей или осей одной детали.

Классификация размерных цепей. Основные термины и определения. По расположению звеньев различают: • линейные, • угловые, • плоские, • пространственные размерные цепи.

Классификация размерных цепей. Основные термины и определения. По расположению звеньев различают: • линейные, • угловые, • плоские, • пространственные размерные цепи.

Расчет и анализ размерных цепей позволяет: • установить количественную связь между размерами деталей машины и уточнить номинальные значения и допуски взаимосвязанных размеров исходя из эксплуатационных требований и экономической точности обработки деталей и сборки машины; • определить наиболее рентабельный вид взаимозаменяемости (полная или неполная); • добиться наиболее правильной простановки размеров на рабочих чертежах; • определить операционные допуски и пересчитать конструктивные размеры на технологические (в случае несовпадения технологических баз с конструктивными).

Расчет и анализ размерных цепей позволяет: • установить количественную связь между размерами деталей машины и уточнить номинальные значения и допуски взаимосвязанных размеров исходя из эксплуатационных требований и экономической точности обработки деталей и сборки машины; • определить наиболее рентабельный вид взаимозаменяемости (полная или неполная); • добиться наиболее правильной простановки размеров на рабочих чертежах; • определить операционные допуски и пересчитать конструктивные размеры на технологические (в случае несовпадения технологических баз с конструктивными).

Расчет и анализ размерных цепей • Сущность расчета размерной цепи заключается в установлении допусков и предельных отклонений всех ее звеньев исходя из требований конструкции и технологии.

Расчет и анализ размерных цепей • Сущность расчета размерной цепи заключается в установлении допусков и предельных отклонений всех ее звеньев исходя из требований конструкции и технологии.

Расчет и анализ размерных цепей • Решение размерной цепи заключается в достижении заданной точности ее замыкающего (исходного) звена. • Методы решения размерной цепи: 1) полной взаимозаменяемости, 2) неполной взаимозаменяемости, 3) подбора (селективная сборка), 4) пригонки (изготовления «по месту» ), 5) регулирования (применения подвижных и неподвижных компенсаторов).

Расчет и анализ размерных цепей • Решение размерной цепи заключается в достижении заданной точности ее замыкающего (исходного) звена. • Методы решения размерной цепи: 1) полной взаимозаменяемости, 2) неполной взаимозаменяемости, 3) подбора (селективная сборка), 4) пригонки (изготовления «по месту» ), 5) регулирования (применения подвижных и неподвижных компенсаторов).

Лекция 3. БАЗИРОВАНИЕ И БАЗЫ

Лекция 3. БАЗИРОВАНИЕ И БАЗЫ

Основные понятия • Базированием называется придание заготовке или изделию требуемого положения относительно выбранной системы координат. • База – это поверхность или сочетание поверхностей, линия (ось) или точка, принадлежащие заготовке или изделию и используемые для базирования при механической обработке, измерении или сборке.

Основные понятия • Базированием называется придание заготовке или изделию требуемого положения относительно выбранной системы координат. • База – это поверхность или сочетание поверхностей, линия (ось) или точка, принадлежащие заготовке или изделию и используемые для базирования при механической обработке, измерении или сборке.

Основные понятия • Опорная точка – точка, символизирующая одну из связей заготовки или изделия с выбранной системой координат. • При базировании заготовки или изделия в выбранной системе координат, чтобы лишить тело степеней свободы на него необходимо наложить двусторонние геометрические связи. • Необходимое и достаточное условие для базирования твердого тела – наложение на него не более шести двусторонних связей.

Основные понятия • Опорная точка – точка, символизирующая одну из связей заготовки или изделия с выбранной системой координат. • При базировании заготовки или изделия в выбранной системе координат, чтобы лишить тело степеней свободы на него необходимо наложить двусторонние геометрические связи. • Необходимое и достаточное условие для базирования твердого тела – наложение на него не более шести двусторонних связей.

Основные понятия • Правило шести точек – создание шести опорных точек при базировании. • Если по служебному назначению изделие имеет определенное число степеней свободы, то соответствующее количество связей не накладывается. Если требуется обеспечить движение, то накладываются соответствующие кинематические связи. • Для формирования системы координат необходим комплект баз.

Основные понятия • Правило шести точек – создание шести опорных точек при базировании. • Если по служебному назначению изделие имеет определенное число степеней свободы, то соответствующее количество связей не накладывается. Если требуется обеспечить движение, то накладываются соответствующие кинематические связи. • Для формирования системы координат необходим комплект баз.

Основные понятия • Комплект баз – совокупность трех баз, образующих систему координат заготовки или изделия. • На базах комплекта обозначаются опорные точки, символизирующие связи с выбранной системой координат, таким образом создается схема базирования.

Основные понятия • Комплект баз – совокупность трех баз, образующих систему координат заготовки или изделия. • На базах комплекта обозначаются опорные точки, символизирующие связи с выбранной системой координат, таким образом создается схема базирования.

Классификация баз I. По назначению: 1) конструкторская, 2) технологическая, 3) измерительная. II. По лишаемым степеням свободы: 1) установочная, 2) направляющая, 3) опорная. III. По характеру проявления: 1) скрытая, 2) явная.

Классификация баз I. По назначению: 1) конструкторская, 2) технологическая, 3) измерительная. II. По лишаемым степеням свободы: 1) установочная, 2) направляющая, 3) опорная. III. По характеру проявления: 1) скрытая, 2) явная.

Классификация баз I. По назначению: 1) Конструкторская база – база, используемая для определения положения детали или сборочной единицы в изделии. Они подразделяются на основные и вспомогательные. • Основная база – конструкторская база детали или сборочной единицы, используемая для определения их положения в изделии. • Вспомогательная база – конструкторская база детали или сборочной единицы, используемая для определения присоединяемого к ним изделия.

Классификация баз I. По назначению: 1) Конструкторская база – база, используемая для определения положения детали или сборочной единицы в изделии. Они подразделяются на основные и вспомогательные. • Основная база – конструкторская база детали или сборочной единицы, используемая для определения их положения в изделии. • Вспомогательная база – конструкторская база детали или сборочной единицы, используемая для определения присоединяемого к ним изделия.

Классификация баз I. По назначению: 2) Технологическая база – база, используемая для определения положения заготовки или изделия при изготовлении и ремонте. 3) Измерительная база – база, используемая для определения относительного положения заготовки или изделия и средств измерения.

Классификация баз I. По назначению: 2) Технологическая база – база, используемая для определения положения заготовки или изделия при изготовлении и ремонте. 3) Измерительная база – база, используемая для определения относительного положения заготовки или изделия и средств измерения.

Классификация баз II. По лишаемым степеням свободы 1) Установочная база – база, используемая для наложения на заготовку или изделие связей, лишающих их трех степеней свободы – перемещения вдоль одной координатной оси и поворотов вокруг двух других осей.

Классификация баз II. По лишаемым степеням свободы 1) Установочная база – база, используемая для наложения на заготовку или изделие связей, лишающих их трех степеней свободы – перемещения вдоль одной координатной оси и поворотов вокруг двух других осей.

Классификация баз II. По лишаемым степеням свободы 2) Направляющая база, используемая для наложения на заготовку изделие связей, лишающих их двух степеней свободы – перемещения вдоль одной координатной оси и поворота вокруг другой оси.

Классификация баз II. По лишаемым степеням свободы 2) Направляющая база, используемая для наложения на заготовку изделие связей, лишающих их двух степеней свободы – перемещения вдоль одной координатной оси и поворота вокруг другой оси.

Классификация баз II. По лишаемым степеням свободы 3) Опорная база – база, используемая для наложения на заготовку или изделие связей, лишающих их одной степени свободы – перемещения вдоль одной координатной оси или поворота вокруг нее.

Классификация баз II. По лишаемым степеням свободы 3) Опорная база – база, используемая для наложения на заготовку или изделие связей, лишающих их одной степени свободы – перемещения вдоль одной координатной оси или поворота вокруг нее.

Классификация баз

Классификация баз

Классификация баз III. По характеру проявления: 1) Скрытая база – база заготовки или изделия в виде воображаемой плоскости, оси или точки. 2) Явная база – база заготовки или изделия в виде реальной поверхности, линии или точки.

Классификация баз III. По характеру проявления: 1) Скрытая база – база заготовки или изделия в виде воображаемой плоскости, оси или точки. 2) Явная база – база заготовки или изделия в виде реальной поверхности, линии или точки.

Лекция 4. КАЧЕСТВО МАШИН И ИХ ЭЛЕМЕНТОВ

Лекция 4. КАЧЕСТВО МАШИН И ИХ ЭЛЕМЕНТОВ

Общие сведения • Под качеством промышленной продукции понимают совокупность свойств продукции, обусловливающих ее пригодность удовлетворять определенные потребности в соответствии со своим назначением. • Уровнем качества называют относительную характеристику качества машины, основанную на сравнении ее показателей качества с базовыми значениями соответствующих показателей.

Общие сведения • Под качеством промышленной продукции понимают совокупность свойств продукции, обусловливающих ее пригодность удовлетворять определенные потребности в соответствии со своим назначением. • Уровнем качества называют относительную характеристику качества машины, основанную на сравнении ее показателей качества с базовыми значениями соответствующих показателей.

Общие сведения Показатели качества изделия, установленные ГОСТ 15467 -79, разделяют на три группы: • определяющие технический уровень, • эксплуатационные, • производственно технологические.

Общие сведения Показатели качества изделия, установленные ГОСТ 15467 -79, разделяют на три группы: • определяющие технический уровень, • эксплуатационные, • производственно технологические.

Общие сведения Показатели качества, определяющие технический уровень: • мощность, • точность работы, • производительность, • КПД, • удельный расход ГСМ, • степень механизации и автоматизации, • экономичность, • экологичность и т. д

Общие сведения Показатели качества, определяющие технический уровень: • мощность, • точность работы, • производительность, • КПД, • удельный расход ГСМ, • степень механизации и автоматизации, • экономичность, • экологичность и т. д

Общие сведения Эксплуатационные показатели качества: • надежность, • безотказность, • сохраняемость, • ремонтопригодность, • долговечность.

Общие сведения Эксплуатационные показатели качества: • надежность, • безотказность, • сохраняемость, • ремонтопригодность, • долговечность.

Общие сведения Производственно-технологические показатели качества, или показатели технологичности конструкции, устанавливают эффективность конструктивных решений с точки зрения обеспечения оптимальных затрат труда и средств на изготовление изделия, его эксплуатацию, техническое обслуживание и ремонт.

Общие сведения Производственно-технологические показатели качества, или показатели технологичности конструкции, устанавливают эффективность конструктивных решений с точки зрения обеспечения оптимальных затрат труда и средств на изготовление изделия, его эксплуатацию, техническое обслуживание и ремонт.

Технологичность конструкций изделий • Под технологичностью конструкции изделия понимают совокупность свойств конструкции, обеспечивающих изготовление и эксплуатацию изделия (в том числе ремонт и техническое обслуживание) по наиболее эффективным технологиям с наименьшими производственными затратами. • Различают производственную, эксплуатационную и ремонтную технологичность.

Технологичность конструкций изделий • Под технологичностью конструкции изделия понимают совокупность свойств конструкции, обеспечивающих изготовление и эксплуатацию изделия (в том числе ремонт и техническое обслуживание) по наиболее эффективным технологиям с наименьшими производственными затратами. • Различают производственную, эксплуатационную и ремонтную технологичность.

Технологичность конструкций изделий Производственную технологичность конструкций изделий связывают с сокращением средств и времени: • на конструкторскую подготовку производства, • на технологическую подготовку производства, • на непосредственное изготовление, • контроль , • испытание изделий.

Технологичность конструкций изделий Производственную технологичность конструкций изделий связывают с сокращением средств и времени: • на конструкторскую подготовку производства, • на технологическую подготовку производства, • на непосредственное изготовление, • контроль , • испытание изделий.

Технологичность конструкций изделий Под эксплуатационной технологичностью конструкции изделия понимают сокращение средств и времени на: • подготовку к использованию изделия по назначению, • его техническое обслуживание, • текущий ремонт, • утилизацию (по окончании срока эксплуатации)

Технологичность конструкций изделий Под эксплуатационной технологичностью конструкции изделия понимают сокращение средств и времени на: • подготовку к использованию изделия по назначению, • его техническое обслуживание, • текущий ремонт, • утилизацию (по окончании срока эксплуатации)

Технологичность конструкций изделий • Ремонтная технологичность конструкции изделия проявляется в сокращении средств и времени на все виды ремонта изделия, кроме текущего (планово предупредительного).

Технологичность конструкций изделий • Ремонтная технологичность конструкции изделия проявляется в сокращении средств и времени на все виды ремонта изделия, кроме текущего (планово предупредительного).

Технологичность конструкций изделий Существуют два вида оценки технологичности конструкции изделия: • качественная, • количественная.

Технологичность конструкций изделий Существуют два вида оценки технологичности конструкции изделия: • качественная, • количественная.

Технологичность конструкций изделий Качественные оценки субъективны (хорошо – плохо, допустимо – недопустимо). Количественные оценки устанавливают по показателям: • трудоемкости, • себестоимости, • материалоемкости, • энергоемкости.

Технологичность конструкций изделий Качественные оценки субъективны (хорошо – плохо, допустимо – недопустимо). Количественные оценки устанавливают по показателям: • трудоемкости, • себестоимости, • материалоемкости, • энергоемкости.

Лекция 5. ТОЧНОСТЬ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ

Лекция 5. ТОЧНОСТЬ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ

Понятие о точности Точность детали, полученная в результате обработки, зависит от многих факторов и определяется: • отклонениями от геометрической формы детали или ее отдельных элементов; • отклонениями действительных размеров детали от номинальных; • отклонениями поверхностей и осей детали от точного взаимного расположения (например, отклонениями от параллельности, перпендикулярности, концентричности).

Понятие о точности Точность детали, полученная в результате обработки, зависит от многих факторов и определяется: • отклонениями от геометрической формы детали или ее отдельных элементов; • отклонениями действительных размеров детали от номинальных; • отклонениями поверхностей и осей детали от точного взаимного расположения (например, отклонениями от параллельности, перпендикулярности, концентричности).

Понятие о точности • Основные определения и предельные отклонения формы и расположения поверхностей предусмотрены ГОСТ 10356– 63.

Понятие о точности • Основные определения и предельные отклонения формы и расположения поверхностей предусмотрены ГОСТ 10356– 63.

Понятие о точности • Различают экономическую и достижимую точность. • Так как точность обработки в производственных условиях зависит от многих факторов, обработку на станках ведут не с достижимой, а с так называемой экономической точностью.

Понятие о точности • Различают экономическую и достижимую точность. • Так как точность обработки в производственных условиях зависит от многих факторов, обработку на станках ведут не с достижимой, а с так называемой экономической точностью.

Понятие о точности • Под экономической точностью механической обработки понимают такую точность, которая при минимальной себестоимости обработки достигается в нормальных производственных условиях, предусматривающих работу на исправных станках с применением необходимых приспособлений и инструментов при нормальной затрате времени и нормальной квалификации рабочих, соответствующей; характеру работы.

Понятие о точности • Под экономической точностью механической обработки понимают такую точность, которая при минимальной себестоимости обработки достигается в нормальных производственных условиях, предусматривающих работу на исправных станках с применением необходимых приспособлений и инструментов при нормальной затрате времени и нормальной квалификации рабочих, соответствующей; характеру работы.

Понятие о точности • Под достижимой точностью понимают такую точность, которую можно достичь при обработке в особых, наиболее бла гоприятных условиях, необычных для данного производства, высококвалифицированными рабочими, при значительном увеличении затраты времени, не считаясь с себестоимостью обработки.

Понятие о точности • Под достижимой точностью понимают такую точность, которую можно достичь при обработке в особых, наиболее бла гоприятных условиях, необычных для данного производства, высококвалифицированными рабочими, при значительном увеличении затраты времени, не считаясь с себестоимостью обработки.

Факторы, влияющие на точность обработки на металлорежущих станках 1. Неточность станков, являющаяся следствием неточности изготовления их основных деталей и узлов и неточности сборки; 2. Степень точности изготовления режущего и вспомогательного инструмента и его изнашивание во время работы; 3. Неточность установки инструмента и настройки станка на размер; 4. Погрешности базирования и установки обрабатываемой детали на станке или в приспособлении;

Факторы, влияющие на точность обработки на металлорежущих станках 1. Неточность станков, являющаяся следствием неточности изготовления их основных деталей и узлов и неточности сборки; 2. Степень точности изготовления режущего и вспомогательного инструмента и его изнашивание во время работы; 3. Неточность установки инструмента и настройки станка на размер; 4. Погрешности базирования и установки обрабатываемой детали на станке или в приспособлении;

Факторы, влияющие на точность обработки на металлорежущих станках 5. Деформации деталей станка, обрабатываемой детали и инструмента во время обработки под влиянием силы резания вследствие недостаточной жесткости их и упругой системы станок – приспособление – инструмент – деталь (СПИД); 6. Тепловые деформации обрабатываемой детали, деталей станка и режущего инструмента в процессе обработки и деформации, возникающие под влиянием внутренних напряжений в материале детали;

Факторы, влияющие на точность обработки на металлорежущих станках 5. Деформации деталей станка, обрабатываемой детали и инструмента во время обработки под влиянием силы резания вследствие недостаточной жесткости их и упругой системы станок – приспособление – инструмент – деталь (СПИД); 6. Тепловые деформации обрабатываемой детали, деталей станка и режущего инструмента в процессе обработки и деформации, возникающие под влиянием внутренних напряжений в материале детали;

Факторы, влияющие на точность обработки на металлорежущих станках 7. Такое качество поверхности детали после обработки, которое может дать неправильные показания при измерениях. 8. Ошибки в измерениях вследствие неточности измерительного инструмента, неправильного пользования им, влияния температуры и т. п. 9. Ошибки исполнителя работы.

Факторы, влияющие на точность обработки на металлорежущих станках 7. Такое качество поверхности детали после обработки, которое может дать неправильные показания при измерениях. 8. Ошибки в измерениях вследствие неточности измерительного инструмента, неправильного пользования им, влияния температуры и т. п. 9. Ошибки исполнителя работы.

Лекция 6. КАЧЕСТВО ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ

Лекция 6. КАЧЕСТВО ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ

Основные понятия • Качество поверхности деталей машин в значительной мере определяет эксплуатационные свойства деталей и долговечность их работы.

Основные понятия • Качество поверхности деталей машин в значительной мере определяет эксплуатационные свойства деталей и долговечность их работы.

Отклонения от теоретической формы: • макрогеометрические (овальность, конусообразность, вогнутость и другие отклонения от правильной геометрической формы); • волнистость поверхности (следствие вибраций и неравномерности процесса резания); • микрогеометрические или микронеровности, образующиеся в результате воздействия режущей кромки инструмента на обрабатываемую поверхность, а также вследствие пластической деформации металла в процессе резания.

Отклонения от теоретической формы: • макрогеометрические (овальность, конусообразность, вогнутость и другие отклонения от правильной геометрической формы); • волнистость поверхности (следствие вибраций и неравномерности процесса резания); • микрогеометрические или микронеровности, образующиеся в результате воздействия режущей кромки инструмента на обрабатываемую поверхность, а также вследствие пластической деформации металла в процессе резания.

Основные понятия • Под волнистостью поверхности понимают совокупность периодически чередующихся возвышенностей и впадин, образующих неровности поверхности, у которых расстояния между смежными возвышенностями или впадинами, т. е. шаг волны, превышают базовую длину.

Основные понятия • Под волнистостью поверхности понимают совокупность периодически чередующихся возвышенностей и впадин, образующих неровности поверхности, у которых расстояния между смежными возвышенностями или впадинами, т. е. шаг волны, превышают базовую длину.

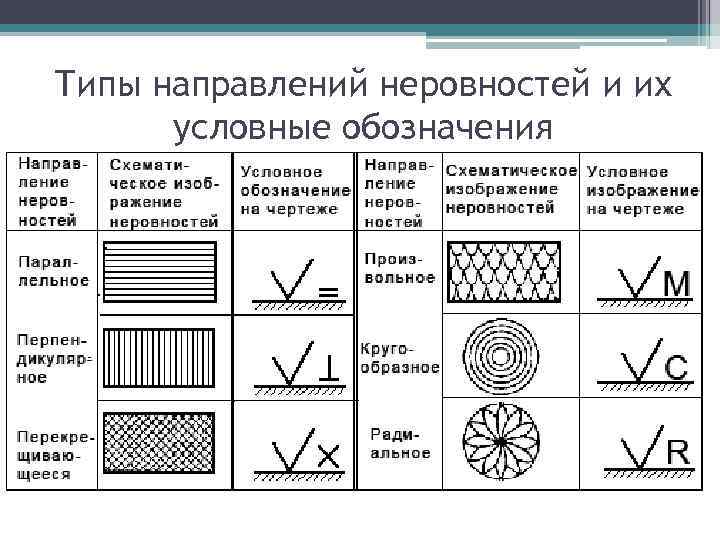

Типы направлений неровностей и их условные обозначения

Типы направлений неровностей и их условные обозначения

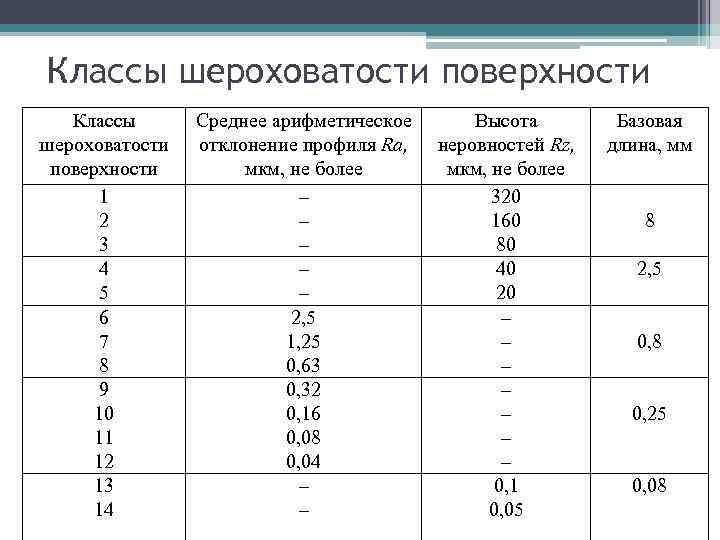

Основные понятия • Шероховатостью поверхности называют совокупность неровностей поверхности с относительно малыми шагами. • Шероховатость поверхности оценивается по ГОСТ 2789– 73 по следующим основным параметрам: • Rа – среднее арифметическое отклонение профиля; • Rz – высота неровностей профиля по десяти точкам.

Основные понятия • Шероховатостью поверхности называют совокупность неровностей поверхности с относительно малыми шагами. • Шероховатость поверхности оценивается по ГОСТ 2789– 73 по следующим основным параметрам: • Rа – среднее арифметическое отклонение профиля; • Rz – высота неровностей профиля по десяти точкам.

Классы шероховатости поверхности 1 2 3 4 5 6 7 8 9 10 11 12 13 14 Среднее арифметическое отклонение профиля Rа, мкм, не более – – – 2, 5 1, 25 0, 63 0, 32 0, 16 0, 08 0, 04 – – Высота неровностей Rz, мкм, не более 320 160 80 40 20 – – – – 0, 1 0, 05 Базовая длина, мм 8 2, 5 0, 8 0, 25 0, 08

Классы шероховатости поверхности 1 2 3 4 5 6 7 8 9 10 11 12 13 14 Среднее арифметическое отклонение профиля Rа, мкм, не более – – – 2, 5 1, 25 0, 63 0, 32 0, 16 0, 08 0, 04 – – Высота неровностей Rz, мкм, не более 320 160 80 40 20 – – – – 0, 1 0, 05 Базовая длина, мм 8 2, 5 0, 8 0, 25 0, 08

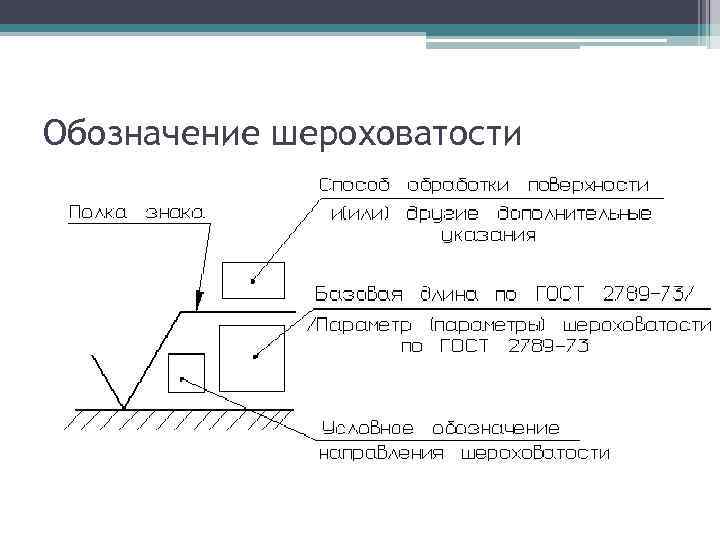

Обозначение шероховатости

Обозначение шероховатости

Обозначение шероховатости вид обработки поверхности не установлен обработка поверхности со снятием слоя материала (токарная, фрезерная…) обработка поверхности без снятия слоя материала (ковка, литье. . . )

Обозначение шероховатости вид обработки поверхности не установлен обработка поверхности со снятием слоя материала (токарная, фрезерная…) обработка поверхности без снятия слоя материала (ковка, литье. . . )

Лекция 7. ПРИПУСКИ НА ОБРАБОТКУ ДЕТАЛЕЙ

Лекция 7. ПРИПУСКИ НА ОБРАБОТКУ ДЕТАЛЕЙ

Припуски на обработку деталей • Слой металла, удаляемый с поверхности исходной заготовки в процессе механической обработки с целью получения готовой детали, называется общим припуском на обработку и определяется суммированием промежуточных припусков всех технологических переходов процесса от исходной заготовки до готовой детали.

Припуски на обработку деталей • Слой металла, удаляемый с поверхности исходной заготовки в процессе механической обработки с целью получения готовой детали, называется общим припуском на обработку и определяется суммированием промежуточных припусков всех технологических переходов процесса от исходной заготовки до готовой детали.

Припуски на обработку деталей • Промежуточным припуском называют слой металла, удаляемый при выполнении технологического перехода обработки резанием. Промежуточный припуск измеряется по перпендикуляру к обработанной поверхности и равен разности размеров, полученных после предшествующего и после выполняемого переходов.

Припуски на обработку деталей • Промежуточным припуском называют слой металла, удаляемый при выполнении технологического перехода обработки резанием. Промежуточный припуск измеряется по перпендикуляру к обработанной поверхности и равен разности размеров, полученных после предшествующего и после выполняемого переходов.

Припуски на обработку деталей • Слой металла, удаляемый при выполнении технологической операции, называют операционным припуском. • Установление правильных размеров припусков на обработку является ответственной технико экономической задачей.

Припуски на обработку деталей • Слой металла, удаляемый при выполнении технологической операции, называют операционным припуском. • Установление правильных размеров припусков на обработку является ответственной технико экономической задачей.

Выбор припусков • Чрезмерно большие припуски приводят к непроизводительным потерям металла; к увеличению трудоемкости механической обработки; к повышению расхода режущего инструмента и электрической энергии; к увеличению потребности в оборудовании и рабочей силе.

Выбор припусков • Чрезмерно большие припуски приводят к непроизводительным потерям металла; к увеличению трудоемкости механической обработки; к повышению расхода режущего инструмента и электрической энергии; к увеличению потребности в оборудовании и рабочей силе.

Выбор припусков • Недостаточные припуски не обеспечивают при обработке резанием удаления дефектного поверхностного слоя, получения необходимой точности и качества обработанных поверхностей, увеличивают вероятность брака при обработке.

Выбор припусков • Недостаточные припуски не обеспечивают при обработке резанием удаления дефектного поверхностного слоя, получения необходимой точности и качества обработанных поверхностей, увеличивают вероятность брака при обработке.

Выбор припусков Припуск на обработку резанием определяется: • опытно статистическим • расчетно аналитическим методами.

Выбор припусков Припуск на обработку резанием определяется: • опытно статистическим • расчетно аналитическим методами.

Лекция 8. ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС МЕХАНИЧЕСКОЙ ОБРАБОТКИ

Лекция 8. ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС МЕХАНИЧЕСКОЙ ОБРАБОТКИ

Классификация технологических процессов В соответствии с ГОСТ 3. 1109– 82 технологические процессы подразделяют на: 1) единичные, 2) унифицированные, 3) типовые, 4) групповые, 5) перспективные, 6) рабочие, 7) проектные, 8) временные, 9) стандартные, 10) комплексные.

Классификация технологических процессов В соответствии с ГОСТ 3. 1109– 82 технологические процессы подразделяют на: 1) единичные, 2) унифицированные, 3) типовые, 4) групповые, 5) перспективные, 6) рабочие, 7) проектные, 8) временные, 9) стандартные, 10) комплексные.

Классификация технологических процессов 1) Единичный технологический процесс – это технологический процесс изготовления изделия одного наименования, типоразмера и исполнения независимо от типа производства. 2) Унифицированный технологический процесс – это технологический процесс, относящийся к группе деталей, характеризующихся общностью конструктивных и технологических признаков. • Унифицированные технологические процессы подразделяются на типовые и групповые.

Классификация технологических процессов 1) Единичный технологический процесс – это технологический процесс изготовления изделия одного наименования, типоразмера и исполнения независимо от типа производства. 2) Унифицированный технологический процесс – это технологический процесс, относящийся к группе деталей, характеризующихся общностью конструктивных и технологических признаков. • Унифицированные технологические процессы подразделяются на типовые и групповые.

Классификация технологических процессов 3) Типовой технологический процесс – это технологический процесс изготовления группы деталей с общими конструктивными и технологическими признаками, характеризуется общностью содержания и последовательности большинства технологических операций для группы таких деталей и используется как информационная основа при разработке рабочего технологического процесса. 4) Групповой технологический процесс – это технологический процесс изготовления группы деталей с разными конструктивными, но общими технологическими признаками.

Классификация технологических процессов 3) Типовой технологический процесс – это технологический процесс изготовления группы деталей с общими конструктивными и технологическими признаками, характеризуется общностью содержания и последовательности большинства технологических операций для группы таких деталей и используется как информационная основа при разработке рабочего технологического процесса. 4) Групповой технологический процесс – это технологический процесс изготовления группы деталей с разными конструктивными, но общими технологическими признаками.

Классификация технологических процессов 5) Перспективный технологический процесс – это технологический процесс, соответствующий современным достижениям науки и техники, методы и средства осуществления которого полностью или частично предстоит освоить на предприятии. 6) Рабочий технологический процесс – это технологический процесс, выполняемый по рабочей технологической документации, разрабатывается только на уровне предприятия и применяется для, изготовления конкретной детали.

Классификация технологических процессов 5) Перспективный технологический процесс – это технологический процесс, соответствующий современным достижениям науки и техники, методы и средства осуществления которого полностью или частично предстоит освоить на предприятии. 6) Рабочий технологический процесс – это технологический процесс, выполняемый по рабочей технологической документации, разрабатывается только на уровне предприятия и применяется для, изготовления конкретной детали.

Классификация технологических процессов 7) Проектный технологический процесс выполняется по предварительному проекту технологической документации. 8) Временный технологический процесс применяется на предприятии в течение ограниченного периода времени из за отсутствия надлежащего оборудования или в связи с аварией до замены на более современный.

Классификация технологических процессов 7) Проектный технологический процесс выполняется по предварительному проекту технологической документации. 8) Временный технологический процесс применяется на предприятии в течение ограниченного периода времени из за отсутствия надлежащего оборудования или в связи с аварией до замены на более современный.

Классификация технологических процессов 9) Стандартный технологический процесс – это технологический процесс, установленный стандартом и выполняемый по рабочей технологической документации, оформленной стандартом (ОСТ, СТП), и относящийся к конкретному оборудованию, режимам обработки и технологической оснастке. 10) Комплексный технологический процесс– это процесс, в состав которого включаются не только технологические операции, но и транспортно накопительные, контрольные, моечные, загрузочно разгрузочные и др.

Классификация технологических процессов 9) Стандартный технологический процесс – это технологический процесс, установленный стандартом и выполняемый по рабочей технологической документации, оформленной стандартом (ОСТ, СТП), и относящийся к конкретному оборудованию, режимам обработки и технологической оснастке. 10) Комплексный технологический процесс– это процесс, в состав которого включаются не только технологические операции, но и транспортно накопительные, контрольные, моечные, загрузочно разгрузочные и др.

Классификация технологических процессов По степени детализации описание технологических процессов подразделяют на: • маршрутное, • операционное, • маршрутно операционное.

Классификация технологических процессов По степени детализации описание технологических процессов подразделяют на: • маршрутное, • операционное, • маршрутно операционное.

Классификация технологических процессов Маршрутное описание технологических процессов заключается в сокращенном описании всех технологических операций в маршрутной карте в последовательности их выполнения без указания переходов и технологических режимов.

Классификация технологических процессов Маршрутное описание технологических процессов заключается в сокращенном описании всех технологических операций в маршрутной карте в последовательности их выполнения без указания переходов и технологических режимов.

Классификация технологических процессов Операционное описание технологических процессов характеризуется полным описанием всех технологических операций в последовательности их выполнения с указанием переходов и технологических режимов.

Классификация технологических процессов Операционное описание технологических процессов характеризуется полным описанием всех технологических операций в последовательности их выполнения с указанием переходов и технологических режимов.

Классификация технологических процессов Маршрутно-операционным описанием технологических процессов называют сокращенное описание технологических операций в маршрутной карте в последовательности их выполнения с полным описанием отдельных операций в других технологических документах.

Классификация технологических процессов Маршрутно-операционным описанием технологических процессов называют сокращенное описание технологических операций в маршрутной карте в последовательности их выполнения с полным описанием отдельных операций в других технологических документах.