Лек_1_Испыт_и_наладка1.ppt

- Количество слайдов: 72

ЛЕКЦИЯ - 1 КРАТКАЯ ХАРАКТЕРИСТИКА ИСПЫТАНИЙ. ОБЕСПЕЧЕНИЕ ИСПЫТАНИЙ.

Учебные вопросы • 1 Цель и задачи курса. Рекомендуемая литература. • 2. Виды и краткая характеристика испытаний. • 3. Метрологическое обеспечение испытаний. • 4. Автоматизация испытаний.

Цель и задачи курса. Рекомендуемая литература. ЛИТЕРАТУРА: 1. СО 34. 45 -51. 300 -97. РД 34. 45 -51. 300 -97. Объём и нормы испытания электрооборудования. Утверждены департаментом науки и техники РАО ЕЭС России 08. 05. 97 г. 2. О. Д. Гольдберг. Испытания электрических машин. М. , Высшая школа, 1990, 255 с.

3. Н. Ф. Котеленец и др. Испытания, эксплуатация и ремонт электрических машин. М. , Академия 2003, 384 с. 4. А. Я. Тун. Наладка электрических машин электроприводов. М. , Энергия 1973 г. 5. ЕСКД, Обозначения условные графические в схемах. М. , издательство стандартов. 1973 -1976.

6. С. Б. Васютинский. Испытания трансформаторов. ЛПИ им. Калинина 1974. 71 с. 7. В. С. Олейник. Практикум по автоматизированному электроприводу. М. , Колос. 1978. 224 с. 8. Под. ред. А. С. Клюева. Наладка средств измерений и систем технического контроля. Справочное пособие. М. , Энергоатомиздат, 1999, 400 с.

9. Р. Г. Ремке. Неисправности электрических машин. М. , Энергоатомиздат, 1989, 336 с. 10. Л. С. Гришуков. Методические указания по ремонту электрооборудования. Л. СПб ГАУ. 2005

ЦЕЛЬ И ЗАДАЧИ КУРСА Целью преподавания является углубления профессиональных знаний в области испытания и наладки электрооборудования.

Задачи - изучение основных закономерностей, правил и способов испытания и наладки электрооборудования в условиях сельского хозяйства, а также методов решения эксплуатационных задач по обеспечению требуемой надежности и рационального использования электрооборудования.

2. ВИДЫ И КРАТКАЯ ХАРАКТЕРИСТИКА ИСПЫТАНИЙ Виды и объем промышленных испытаний электрических машин общепромышленного применения определены ГОСТ 183 — 74

«Машины вращающиеся электрические. Общие технические требования» , а машин малой мощности — ГОСТ 16264. 0— 85* «Машины электрические малой мощности. Двигатели. Общие технические условия» .

Методы испытаний машин общепромышленного применения изложены в ГОСТ 11828 — 86 «Машины электрические вращающиеся. Общие методы испытаний» , ГОСТ 11929— 87 «Машины электрические вращающиеся. Методы определения уровня шума» , ГОСТ 12379— 75 «Машины электрические вращающиеся Методы оценки вибрации» , ГОСТ 25000— 81 «Машины электрические. Методы испытаний на нагревание» , ГОСТ 25941 — 83* «Машины электрические вращающиеся.

Методы определения потерь и коэффициента полезного действия» , ГОСТ 7217— 87* «Электродвигатели трехфазные асинхронные. Методы испытаний» , ГОСТ 10159— 79** «Машины электрические постоянного тока. Методы испытаний» , ГОСТ 10169— 77** «Машины электрические синхронные трехфазные. Методы испытаний» .

Виды и объем промышленных испытаний силовых трансформаторов изложены в ГОСТ 11677— 85* «Трансформаторы силовые. Общие технические условия» , методы испытаний — в ГОСТ 3484— 88* «Трансформаторы силовые. Методы испытаний» ,

испытания изоляции трансформаторов проводятся в соответствии с ГОСТ 1516. 2 — 97 «Электрическое оборудование и электрические установки переменного тока на напряжение 3 к. В и выше. Общие методы испытаний электрической прочности изоляции» .

В соответствии с ГОСТ 183 — 74** и ГОСТ 11677 — 85* электрические машины должны подвергаться приемочным, приемосдаточным, периодическим и типовым испытаниям, а трансформаторы — приемосдаточным, типовым и периодическим. Электродвигатели малой мощности подвергаются приемосдаточным, квалификационным, периодическим и типовым испытаниям.

Приемочные испытания должны проводиться на опытном образце электрической машины, поэтому объем этих испытаний достаточно велик. Так, для машин постоянного тока программа приемочных испытаний содержит 17 пунктов, для синхронных машин — 22 пункта, для асинхронных двигателей — 16 пунктов.

В программу испытаний входят: испытания на нагревание, измерение шумов и вибраций, проверка качества изоляции, определение перегрузочной способности, определение отдельных характеристик и параметров машин

Для трансформаторов аналогом приемочных испытаний являются типовые испытания, которым подвергаются головные партии трансформаторов до начала их серийного производства. Для электродвигателей малой мощности — квалификационные испытания (по программе приемосдаточных и периодических испытаний), которые проводятся после изготовления установочной серии двигателей.

• Приемосдаточным испытаниям подвергается каждая электрическая машина и трансформатор, поэтому объем этих испытаний должен быть ограничен, но в то же время должен давать определенные гарантии соответствия электрической машины ее паспортным данным

• Программа приемосдаточных испытаний асинхронных двигателей общего применения содержит 7 пунктов, синхронных машин — 9 пунктов и машин постоянного тока — 7 пунктов.

• Периодические испытания проводятся в целях проверки того, насколько качество выпускаемых машин и трансформаторов в процессе производства соответствует качеству приемочных испытаниях.

• Типовые испытания проводятся при изменении конструкции, материалов или технологии изготовления, если эти изменения могут оказать влияние на характеристики машины и трансформатора, и, как правило, включают в себя проверку соответствующих параметров по программе приемочных испытаний.

• Испытания на надежность предполагают получение количественных показателей надежности электрических машин — вероятность безотказной работы, наработка на отказ, законов распределения отказов и др. Как правило, это весьма длительные испытания, которые проводятся до отказа большинства испытуемых машин. Поэтому испытания на надежность являются дорогостоящими и им подвергается лишь малая часть выпускаемых машин.

• Кроме указанных промышленных испытаний могут проводиться исследовательские испытания в целях получения необходимых экспериментальных данных для разработки новых или усовершенствования существующих машин. Как известно, в процессе проектирования подобные испытания играют важную роль, а программа их проведения может быть весьма разнообразной.

• в последние годы широко развиваются испытания на математических моделях с применением ЭВМ, т. е. без изготовления самой электрической машины.

• В процессе производства электрической машины предусмотрены испытания ее отдельных ответственных узлов: проверка электрической прочности и сопротивления изоляции обмоток, формы и качества поверхности коллектора, проверка отсутствия межламельных замыканий,

• чистоты охлаждающих каналов при непосредственном охлаждении обмотки, а также проверка правильности схемы охлаждения, испытание отдельных механических частей машины на прочность (в частности, испытание механической прочности роторов турбогенераторов и бандажей).

3. МЕТРОЛОГИЧЕСКОЕ ОБЕСПЕЧЕНИЕ ИСПЫТАНИЙ • Исследование новых типов электрических машин и трансформаторов, поиск новых более совершенных и экономичных путей их создания, изучение свойств веществ и материалов, применяемых в электромашиностроении, оценка качества выпускаемых изделий невозможны без оценки количественных соотношений изучаемых явлений.

• В настоящее время применяются различные приборы и методы измерения физических величин. При этом должно обеспечиваться единство измерений, т. е. достоверность и сопоставимость результатов измерений одной и той же физической величины с заданной точностью независимо от того, когда, каким методом и какими средствами проводятся измерения.

• Точность результатов измерений в стране и их сопоставимость достигаются государственной системой метрологического обеспечения. Основой этой системы является эталонная база страны, которая насчитывает более 100 государственных первичных и специальных эталонов по основным видам измерений.

• Эталоны, воспроизводящие одну и ту же величину, подразделяются на • - первичные (обеспечивают наивысшую точность воспроизведения данной величины), • - вторичные и • - рабочие (применяются для передачи размера единицы образцовым средствам измерения).

• Далее следуют образцовые и рабочие меры, последние из которых предназначены для непосредственного проведения измерений во всех областях производства и потребления.

• Основные государственные первичные эталоны: метр, килограмм и секунда, - погрешность измерения которых составляет • 510 -9, • 710 -9 и • 10 -13 соответственно.

• Система измерения электрических величин основывается на эталонах ампера и производных единиц — ома, генри, вольта, фарада. • Погрешность воспроизведения ампера составляет 10 -5, • фарада — (5. . . 7)-10 -7, • генри — 5 -10 -7, • ома — 10 -7 и • вольта — 10 -8.

• При испытаниях обычно нормируют классы точности измерительных приборов, но не указывают виды их погрешности. Оценка погрешности результатов измерений может проводиться в детерминированном и вероятностном вариантах.

• Инструментальная (приборная) погрешность имеет основную и дополнительную составляющие. Основная составляющая определяется по классу точности и соответствует нормальным условиям эксплуатации (заданный производителем диапазон рабочих температур, влажности и др. ).

• Дополнительная составляющая определяется отклонениями условий эксплуатации от нормальных и нормируется предприятиемизготовителем. Следует отметить, что при отклонении условий эксплуатации измерительного прибора от нормальных его дополнительная погрешность может превышать основную.

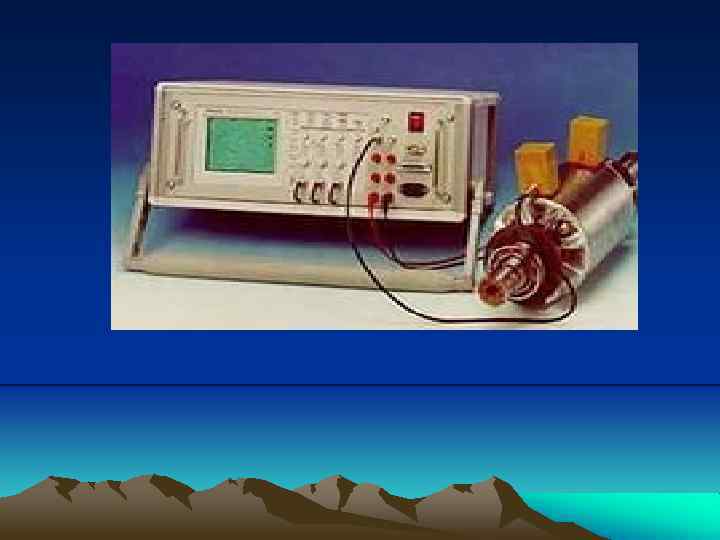

4. АВТОМАТИЗАЦИЯ ИСПЫТАНИЙ • Автоматизация испытаний электрических машин осуществляется в целях уменьшения трудоемкости и стоимости испытаний, увеличения точности и достоверности их результатов, улучшения условий труда, обеспечения возможности дистанционного проведения испытаний, быстрого изменения их программы и уменьшения времени получения результатов и др.

• Испытательные стенды и линии, как правило, встраиваются в технологические участки производства отдельных узлов и в участок сборки и согласуются с ними по производительности.

• С технической точки зрения процесс автоматизации испытаний готовых электрических машин включает в себя: • автоматическое перемещение, установку, подключение и отключение электрических машин; • автоматическую установку режимов испытаний в соответствии с выбранной (заданной) программой;

• автоматический сбор, передачу и хранение полученных в процессе испытаний величин; • автоматическую обработку (вычисления) измеренных величин; • представление результатов испытаний (протокола) в требуемом виде.

• Процесс автоматизации испытаний реализуется только с помощью цифровой техники, включая цифровое представление измеряемых величин, каналы передачи, хранения и обработки информации (ЭВМ) и исполнительные устройства.

• Во время испытаний измеряется большое количество электрических и неэлектрических величин с помощью заложенных или встроенных в машину на время испытаний датчиков. Датчики могут состоять из одного элемента (например, термопара) или представлять собой сложные блоки многофункционального преобразования.

• Одновременно с записью показаний датчиков в памяти ЭВМ их обычно выводят и на приборы для осуществления визуального контроля за ходом испытаний.

• Наряду с весьма простыми вычислениями, например КПД и коэффициента мощности, разработано большое число сложных и трудоемких программ по определению параметров синхронной машины из опыта внезапного короткого замыкания, параметров и рабочих характеристик асинхронного двигателя по результатам опытов холостого хода и короткого замыкания и др.

• Автоматизированные промышленные испытания могут быть существенно упрощены, поскольку при их проведении часто нет необходимости получать точное значение измеряемых во время опыта величин. Достаточно лишь ответить на вопрос, удовлетворяют или нет измеряемые величины соответствующим требованиям.

• Так, при измерении сопротивления изоляции важно, чтобы оно было не меньше минимального нормируемого. Это относится к коэффициенту мощности в режиме холостого хода и КПД. Другие контролируемые величины имеют ограничения сверху (потери и ток холостого хода и короткого замыкания, сопротивление обмоток при постоянном токе и др. ).

• При проектировании автоматизированных испытательных установок стараются применять типовые аппаратные средства — автоматические системы управления (АСУ), информационно-измерительные системы (ИИС) или их компоненты.

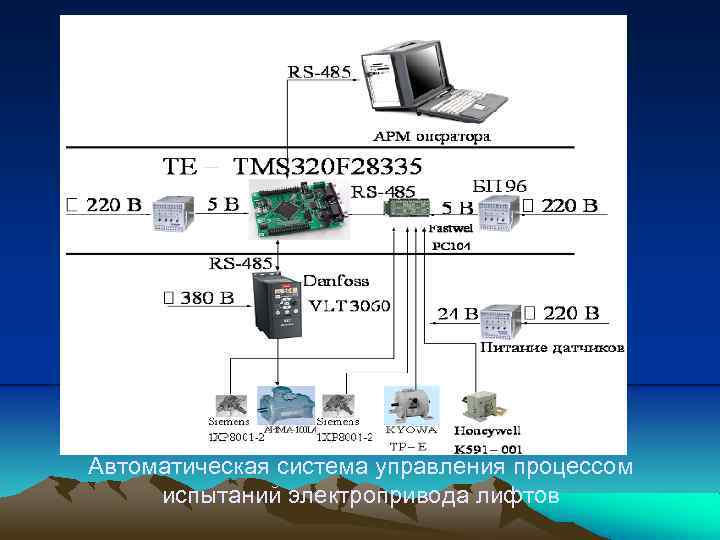

Автоматическая система управления процессом испытаний электропривода лифтов

Автоматическая портативная система для высоковольтных испытаний

Shirla автоматическая система для испытаний оболочек кабелей

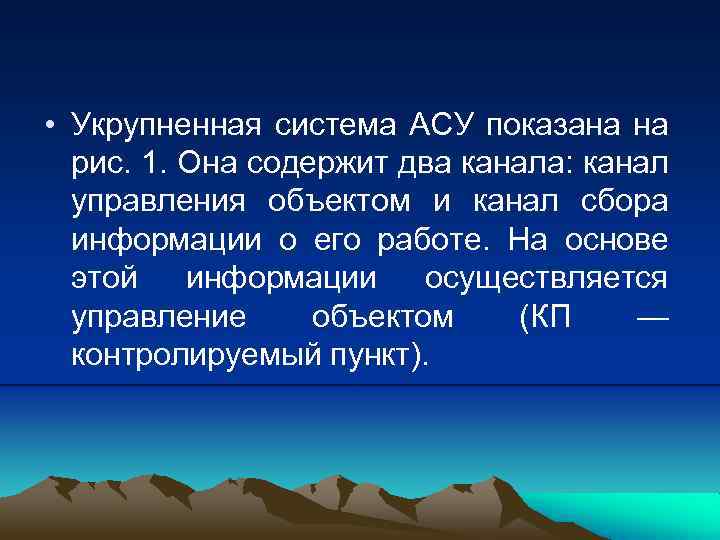

• Укрупненная система АСУ показана на рис. 1. Она содержит два канала: канал управления объектом и канал сбора информации о его работе. На основе этой информации осуществляется управление объектом (КП — контролируемый пункт).

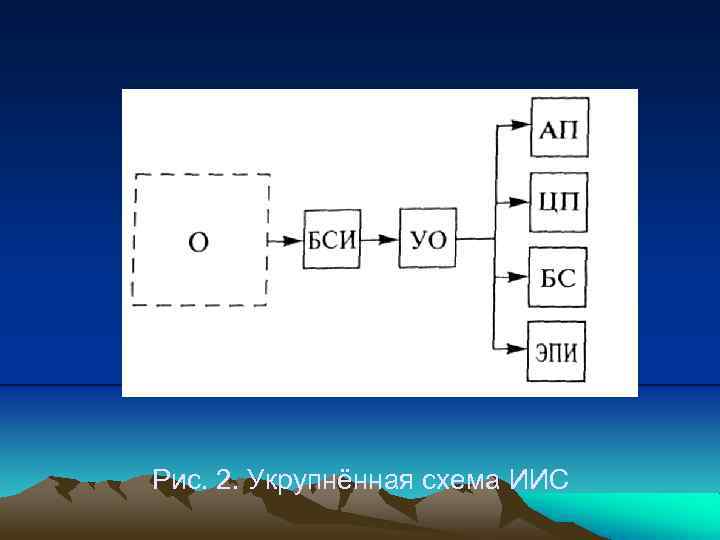

• Частью АСУ является информационноизмерительная система, которая укрупнено показана на рис. 2. Сигналы о работе объекта (О) поступают в блок сбора информации (БСИ) и далее в блок обработки сигналов (УО) и на различные отображающие устройства

Рис. 2. Укрупнённая схема ИИС

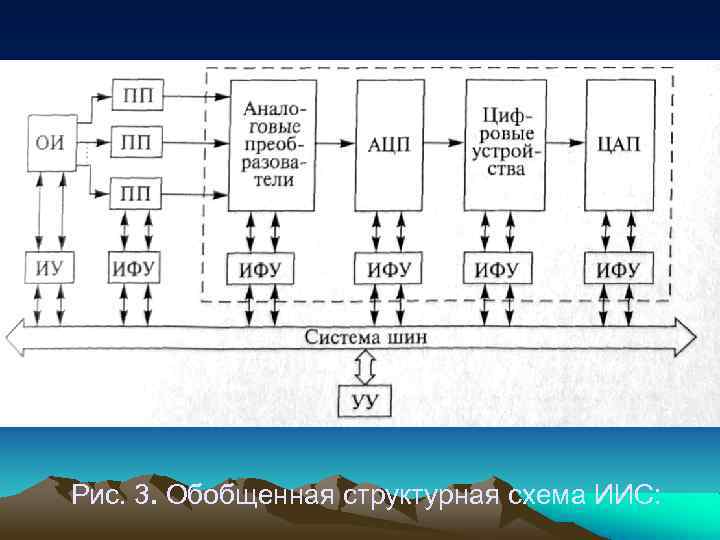

• Структурно ИИС представляет собой совокупность функциональных блоков, показанных на рис. 3.

Рис. 3. Обобщенная структурная схема ИИС:

• • ОИ - объект испытаний; ИУ - исполнительные устройства; ИФУ - интерфейсный узел; АЦП - аналого-цифровой преобразователь; • ЦАП - цифроаналоговый преобразователь; • УУ - устройства управления; • ПП - первичные преобразователи.

• Сигналы о работе объекта испытаний (ОИ) с помощью датчиков (ПП) поступают на аналоговые преобразователи (нормировка и коммутация сигналов (ПП) и далее на АЦП. Цифровая информация затем может поступать на цифровые устройства (хранение, отображение или обработка информации) и преобразовываться при необходимости в аналоговый сигнал с помощью цифроаналоговых преобразователей (ЦАП).

• Наличие в составе ИИС системы шин и интерфейсный устройств (ИФУ) позволяет передавать управляющие команды от блока управления (УУ) непосредственно к любому блоку ИИС. Управление объектом испытаний осуществляется с помощью исполнительных устройств (ИУ).

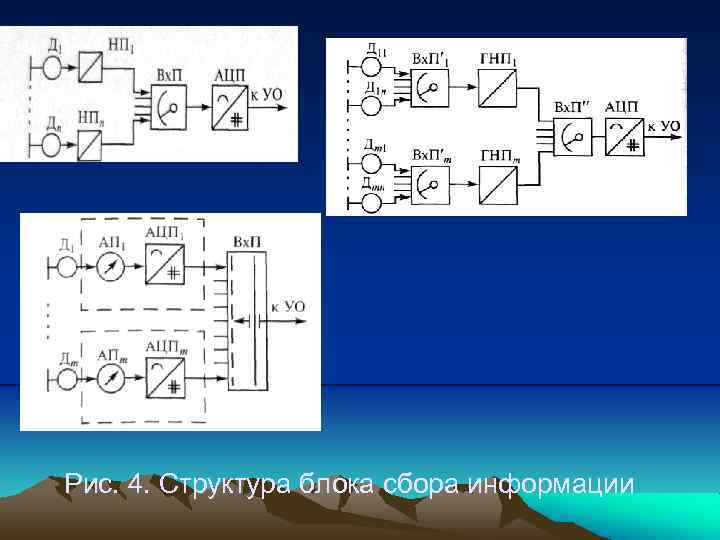

• Входящий в ИИС (см. рис. 3) блок сбора информации может строиться по трем схемам (рис. 4) в зависимости от контролируемых параметров и выполняемых функций: • с использованием индивидуальных нормирующих преобразователей (НП) для каждого датчика (Д) и последующей коммутацией сигналов в блоке (Вх. П), как показано на рис. 4, а

• с использованием групповых нормирующих преобразователей (ГНП), причем входные переключатели сигналов (Вх. П) должны быть рассчитаны на коммутацию сигналов различных видов и уровней (см. рис. 4, б), а ГНП должны иметь гораздо большее быстродействие, чем в первом случае; • с использованием аналоговых контролирующих приборов (АП) с цифровым выходом, как показано на рис. 4 в.

Рис. 4. Структура блока сбора информации

• а - с индивидуальными нормирующими преобразователями НП; • б — с групповыми нормирующими преобразователями ГНП; • в — со встроенными преобразователями углового поворота измерительного механизма в цифровой код; • Д — датчик; Вх • П — входной переключатель аналоговых сигналов; • АП — аналоговый прибор; • УО – устройство обработки.

• Промышленные испытания можно проводить на установках двух типов. Установки первого типа позволяют проводить все необходимые испытания на одном рабочем месте. Установки второго типа имеют количество рабочих мест (позиций), кратное количеству испытаний, но на каждой позиции проводится лишь одно определенное испытание.

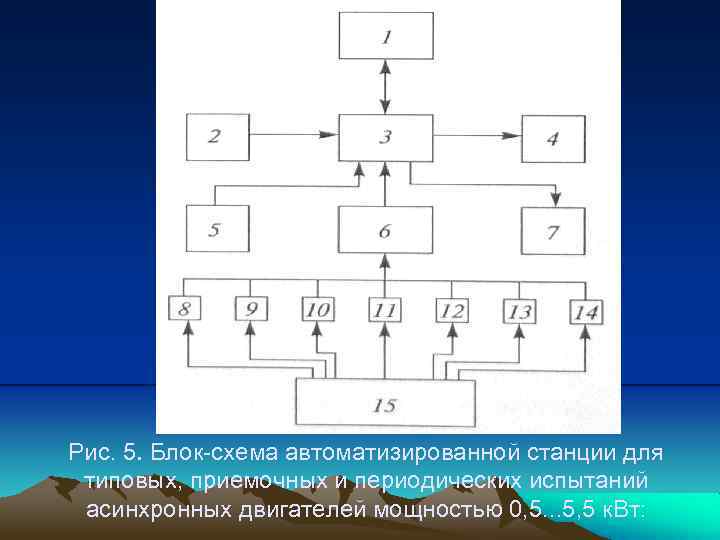

• На рис. 5 в качестве примера представлена блок-схема промышленной автоматизированной станции первого типа для испытания асинхронных двигателей мощностью 0, 5. . . 5, 5 к. Вт (без системы управления режимами испытуемого двигателя).

Рис. 5. Блок-схема автоматизированной станции для типовых, приемочных и периодических испытаний асинхронных двигателей мощностью 0, 5. . . 5, 5 к. Вт:

• 1 — диспетчерский пункт; 2 — дисплей; 3 — ЭВМ; 4 — принтер; • 5 — устройство ввода информации; 6 — устройство сопряжения с объектом; 7 — графопостроитель; 8 — датчик переменного напряжения; 9 — датчик постоянного напряжения; 10 — датчик напряжения переменного тока; 11 — датчик активной мощности; 12 — датчик реактивной мощности; 13 — датчик частоты; 14 — датчик скорости вращения; 15— испытуемый двигатель

• Применение установок того или иного типа обусловлено их производительностью, которая, как уже указывалось, должна соответствовать производительности участка сборки электрических машин. Поскольку производительность установок второго типа зависит от длительности самого продолжительного испытания, должны приниматься меры по согласованию длительности отдельных испытаний.

• При приемосдаточных испытаниях асинхронных двигателей наиболее длительной является проверка изоляции на электрическую прочность, поскольку повышенное напряжение должно прикладываться в течение 1 мин. Поэтому стандарт при массовом производстве предусматривает ускорение испытаний путем снижения времени приложения испытательного напряжения с 1 мин до 1 с при одновременном увеличении испытательного напряжения на 20 % сверх установленного.

• Кроме того, измерение сопротивления изоляции и сопротивления обмоток, определение тока и потерь короткого замыкания допускается производить выборочно. Это позволяет существенно сократить время проведения испытаний и количество обслуживающего персонала. Сокращения времени испытаний можно достигнуть и путем совмещения некоторых испытаний, например испытания изоляции на электрическую прочность и испытания межвитковой изоляции.

Лек_1_Испыт_и_наладка1.ppt