Лекции-19-20-СНГ-GTL процесс.pptx

- Количество слайдов: 20

Лекции 24 Itkulova S. S.

Лекции 24 Itkulova S. S.

С О Д Е Р Ж А Н И Е 1 Что такое GTL процесс? 2 Причины выбора GTL процесса 3 Типы технологии GTL 4 5 Конверсия природного газа, классификация Технология GTL

С О Д Е Р Ж А Н И Е 1 Что такое GTL процесс? 2 Причины выбора GTL процесса 3 Типы технологии GTL 4 5 Конверсия природного газа, классификация Технология GTL

Что такое GTL процесс? Наряду с ростом цен на нефть и общей готовностью искать альтернативные источники углеводородов, внимание специалистов крупных компаний все больше сосредотачивается на способах преобразования этих углеводородов в пригодные для использования формы. Все возрастающий интерес притягивают к себе так называемые GTL-технологии GTL ( gas to liquid, газ в жидкость ) – промышленный газ в жидкость ) процесс химического преобразования углеводородного газа ( метана и его гомологов) в жидкие углеводороды.

Что такое GTL процесс? Наряду с ростом цен на нефть и общей готовностью искать альтернативные источники углеводородов, внимание специалистов крупных компаний все больше сосредотачивается на способах преобразования этих углеводородов в пригодные для использования формы. Все возрастающий интерес притягивают к себе так называемые GTL-технологии GTL ( gas to liquid, газ в жидкость ) – промышленный газ в жидкость ) процесс химического преобразования углеводородного газа ( метана и его гомологов) в жидкие углеводороды.

Почему GTL процесс? 1. Доставки газа до потребителя Первой причиной выбора GTL процесса является доставка газа из отдаленных районов добычи до потребителя. По оценкам специалистов, до 60% разведанных запасов газа расположены на большом расстоянии от конечного потребителя. Прокладка газопроводов к ним зачастую экономически необоснованна. Если бы этот газ можно было с низкими затратами преобразовывать в жидкость, его транспортировка до потребителя приобрела бы большую привлекательность. Помимо этого, в ряде других случаев, это поможет решить и экологические вопросы, так как отпадет необходимость сжигать попутный нефтяной газ.

Почему GTL процесс? 1. Доставки газа до потребителя Первой причиной выбора GTL процесса является доставка газа из отдаленных районов добычи до потребителя. По оценкам специалистов, до 60% разведанных запасов газа расположены на большом расстоянии от конечного потребителя. Прокладка газопроводов к ним зачастую экономически необоснованна. Если бы этот газ можно было с низкими затратами преобразовывать в жидкость, его транспортировка до потребителя приобрела бы большую привлекательность. Помимо этого, в ряде других случаев, это поможет решить и экологические вопросы, так как отпадет необходимость сжигать попутный нефтяной газ.

Почему GTL процесс? 2. Растущая цена на нефть Вторым аспектом в выборе GTL процесса являются растущие цены на нефть. Например: В середине 1990 -х, когда мировая цена на нефть составляла 15 долл. /баррель, GTL-технологии казались непривлекательными. Сегодня, долл. /баррель когда она колеблется между 60 -70 долл. /баррель, применение их кажется 60 -70 долл. /баррель насущной необходимостью. Тем более, уже идут дискуссии, в каком году мировое производство нефти достигнет своего максимума. Однако специалисты нефтедобывающих компаний сходятся в том, что снижение мирового производства нефти можно будет наблюдаться уже через 5 -10 лет. Для того чтобы, по крайней мере, возместить это снижение, лет потребуется увеличение объемов производства продуктов, полученных из других - «не нефтяных» , углеводородных источников.

Почему GTL процесс? 2. Растущая цена на нефть Вторым аспектом в выборе GTL процесса являются растущие цены на нефть. Например: В середине 1990 -х, когда мировая цена на нефть составляла 15 долл. /баррель, GTL-технологии казались непривлекательными. Сегодня, долл. /баррель когда она колеблется между 60 -70 долл. /баррель, применение их кажется 60 -70 долл. /баррель насущной необходимостью. Тем более, уже идут дискуссии, в каком году мировое производство нефти достигнет своего максимума. Однако специалисты нефтедобывающих компаний сходятся в том, что снижение мирового производства нефти можно будет наблюдаться уже через 5 -10 лет. Для того чтобы, по крайней мере, возместить это снижение, лет потребуется увеличение объемов производства продуктов, полученных из других - «не нефтяных» , углеводородных источников.

Почему GTL процесс? 3. Качество продуктов переработки Третьим из аспектов является качество продуктов переработки. Общеизвестно, что GTL-синтез лучше, чем очистка. В синтезируемых продуктах намного легче контролировать уровень содержания примесей. Это значит, что они в принципе намного чище, чем нефтепродукты, произведенные традиционным путем. Это может быть актуально для европейских производителей дизельного топлива, которые вынуждены были резко увеличить издержки на его очистку, в связи с введением ограничений на содержание серы и ароматических составляющих топлива. При этом доля поставок сырой нефти с низким содержанием серы на европейский рынок снижается из года в год, и эта динамика, по всей видимости, продолжится. К тому же, синтетическое дизельное топливо, производимое из сжиженных углеводородов, имеет более высокое цетановое число - около 70, в сравнении с 55 - для топлива, полученного обычным путем. Таким образом, экономия на очистке составляет 5 -10 долл. /баррель.

Почему GTL процесс? 3. Качество продуктов переработки Третьим из аспектов является качество продуктов переработки. Общеизвестно, что GTL-синтез лучше, чем очистка. В синтезируемых продуктах намного легче контролировать уровень содержания примесей. Это значит, что они в принципе намного чище, чем нефтепродукты, произведенные традиционным путем. Это может быть актуально для европейских производителей дизельного топлива, которые вынуждены были резко увеличить издержки на его очистку, в связи с введением ограничений на содержание серы и ароматических составляющих топлива. При этом доля поставок сырой нефти с низким содержанием серы на европейский рынок снижается из года в год, и эта динамика, по всей видимости, продолжится. К тому же, синтетическое дизельное топливо, производимое из сжиженных углеводородов, имеет более высокое цетановое число - около 70, в сравнении с 55 - для топлива, полученного обычным путем. Таким образом, экономия на очистке составляет 5 -10 долл. /баррель.

Типы технологии GTL прямая конверсия природного газа непрямая конверсия через синтез-газ синтез метанола из синтез-газа Технология GTL процесса

Типы технологии GTL прямая конверсия природного газа непрямая конверсия через синтез-газ синтез метанола из синтез-газа Технология GTL процесса

Конверсия природного газа В настоящее время реальным альтернативным нефти (запасы которой будут исчерпаны в ближайшее 20 -30 лет) сырьем для нефтехимической промышленности и энергетики может служить природный газ По своим запасам запасы природного газа намного превосходит нефтяные и он более распространен. Природный газ на 98% состоит из метана, остальные 2% приходится на этан, пропан, бутан и некоторые другие вещества. Метан – компонент природного газа, относящийся к парниковым Метан газам, в связи с постепенным истощением ресурсов дешевой нефти потенциально является основным сырьем химической промышленности недалекого будущего.

Конверсия природного газа В настоящее время реальным альтернативным нефти (запасы которой будут исчерпаны в ближайшее 20 -30 лет) сырьем для нефтехимической промышленности и энергетики может служить природный газ По своим запасам запасы природного газа намного превосходит нефтяные и он более распространен. Природный газ на 98% состоит из метана, остальные 2% приходится на этан, пропан, бутан и некоторые другие вещества. Метан – компонент природного газа, относящийся к парниковым Метан газам, в связи с постепенным истощением ресурсов дешевой нефти потенциально является основным сырьем химической промышленности недалекого будущего.

Конверсия природного газа Природный газ, состоящий на 98% из метана и на 2 % из этана, пропана, бутана и некоторых других веществ Сырье: Назначение: Производство дешевого синтез-газа Существуют три основных способа получения синтез-газа разного состава: 1. Парциальное окисление метана 2. Паровой риформинг метана 3. Углекислотная конверсия метана

Конверсия природного газа Природный газ, состоящий на 98% из метана и на 2 % из этана, пропана, бутана и некоторых других веществ Сырье: Назначение: Производство дешевого синтез-газа Существуют три основных способа получения синтез-газа разного состава: 1. Парциальное окисление метана 2. Паровой риформинг метана 3. Углекислотная конверсия метана

Виды конверсии природного газа 1 Парциальное окисление метана CH 4 + ½ O 2 => CO + 2 H 2 (H 2/CO = 2/1) Первый способ, находящийся на стадии лабораторных испытаний, позволяет получить синтез-газ с наиболее приемлемым для синтеза Фишера-Тропша соотношением H 2/CO = 2/1 2 Паровой риформинг метана CH 4 + H 2 O => CO + 3 H 2 (H 2/CO = 3/1) Второй способ является промышленно используемым. Недостатком является высокое соотношение H 2/CO = 3 3 Углекислотная конверсия метана CH 4 + CO 2 => 2 CO + 2 H 2 (H 2/CO = 1/1) Является наиболее привлекательным методом получения синтез-газа.

Виды конверсии природного газа 1 Парциальное окисление метана CH 4 + ½ O 2 => CO + 2 H 2 (H 2/CO = 2/1) Первый способ, находящийся на стадии лабораторных испытаний, позволяет получить синтез-газ с наиболее приемлемым для синтеза Фишера-Тропша соотношением H 2/CO = 2/1 2 Паровой риформинг метана CH 4 + H 2 O => CO + 3 H 2 (H 2/CO = 3/1) Второй способ является промышленно используемым. Недостатком является высокое соотношение H 2/CO = 3 3 Углекислотная конверсия метана CH 4 + CO 2 => 2 CO + 2 H 2 (H 2/CO = 1/1) Является наиболее привлекательным методом получения синтез-газа.

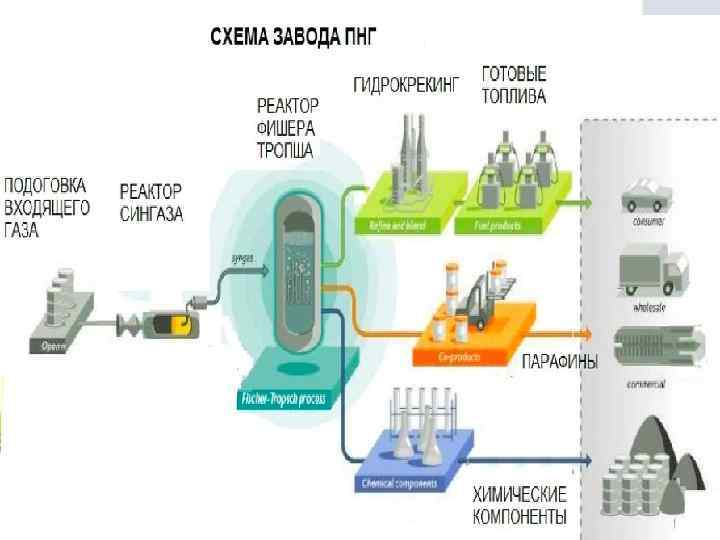

Шаг 1: Риформинг или частичное окисление метана в окись углерода и водород (синтез-газ); Шаг 2: Далее синтез-газ преобразуется в углеводороды в процессе Фишера. Тропша. При этом используются катализаторы на основе кобальте или железа. Шаг 3: Полученные жидкие продукты с помощью процесса гидрокрекинга преобразуются в конечные продукты GTL процесса: СНГ, керосин, дизельное топливо

Шаг 1: Риформинг или частичное окисление метана в окись углерода и водород (синтез-газ); Шаг 2: Далее синтез-газ преобразуется в углеводороды в процессе Фишера. Тропша. При этом используются катализаторы на основе кобальте или железа. Шаг 3: Полученные жидкие продукты с помощью процесса гидрокрекинга преобразуются в конечные продукты GTL процесса: СНГ, керосин, дизельное топливо

Процесс Фишера — Тропша • При взаимодействии окиси углерода с водородом в присутствии кобальтового катализатора образуется в основном смесь жидких углеводородов (реакция открыта Фишером и Тропшем в 1925 г. )(180— 200 °С; 0, 1— 3 МПа): n. СО + (2 n + 1}Н 2 > Cn. H 2 n+2 + i. H 2 O + 165 к. Дж Эта смесь была названа когазином, а ее бензиновая фракция синтином. • Современные установки работают только с железным катализатором, обладающим значительно лучшей проводимостью. Другой особенностью этого катализатора является то, что он приводит к образованию не воды, а двуокиси углерода:

Процесс Фишера — Тропша • При взаимодействии окиси углерода с водородом в присутствии кобальтового катализатора образуется в основном смесь жидких углеводородов (реакция открыта Фишером и Тропшем в 1925 г. )(180— 200 °С; 0, 1— 3 МПа): n. СО + (2 n + 1}Н 2 > Cn. H 2 n+2 + i. H 2 O + 165 к. Дж Эта смесь была названа когазином, а ее бензиновая фракция синтином. • Современные установки работают только с железным катализатором, обладающим значительно лучшей проводимостью. Другой особенностью этого катализатора является то, что он приводит к образованию не воды, а двуокиси углерода:

Пример малотоннажной установки • Инженерно-технологическая группа совместно с Государственный Ракетный Центр «КБ им. академика В. П Макеева» готовы спроектировать и изготовить малотоннажную химико-технологическую установку производства сертифицированного товарного бензина, дизельного топлива, парафина, этилена, полипропилена и др. химической продукции из природного газа по технологии GTL. • Установка будет приспособлена для автономной эксплуатации, для ее работы требуется только электроэнергия, вода и газ. • Техпроцесс полностью автоматизирован, при работе установки нет токсичных выбросов, возможность оперативной технологической перенастройки позволяет ей переходить на выпуск широкого круга химических продуктов.

Пример малотоннажной установки • Инженерно-технологическая группа совместно с Государственный Ракетный Центр «КБ им. академика В. П Макеева» готовы спроектировать и изготовить малотоннажную химико-технологическую установку производства сертифицированного товарного бензина, дизельного топлива, парафина, этилена, полипропилена и др. химической продукции из природного газа по технологии GTL. • Установка будет приспособлена для автономной эксплуатации, для ее работы требуется только электроэнергия, вода и газ. • Техпроцесс полностью автоматизирован, при работе установки нет токсичных выбросов, возможность оперативной технологической перенастройки позволяет ей переходить на выпуск широкого круга химических продуктов.

Пример малотоннажной установки • Мощность пилотной установки • Мощность переработки по газу пилотной установки 22 млн. м 3 газа в год с перспективой увеличения мощности серийной установки до 100 млн. м 3 газа в год. • Мощность переработки по топливу 710 тыс. тонн моторного топлива в год с перспективой увеличения мощности серийной установки до 50 тыс. тонн/год.

Пример малотоннажной установки • Мощность пилотной установки • Мощность переработки по газу пилотной установки 22 млн. м 3 газа в год с перспективой увеличения мощности серийной установки до 100 млн. м 3 газа в год. • Мощность переработки по топливу 710 тыс. тонн моторного топлива в год с перспективой увеличения мощности серийной установки до 50 тыс. тонн/год.

Технологическая блок схема установки • • 1. Адсорбер; 2. Конвертор; 3. Сепаратор; 4. Компрессор; 5. Теплообменник ; 6. Химреактор каталитический; 7. Сепаратор; 8. Компрессор; 9. Ректификационная колонна. Природный газ вначале поступает в адсорбер, где происходит газоочистка от серосодержащих соединений, затем через теплообменник газ поступает в конвертер, где происходит парогазовая конверсия метана в синтез-газ. Далее через теплообменник, в котором синтез газ отдает тепло, поступающему в конвертер природному газу первый поступает в сепаратор для отделения избыточного водорода. Затем компрессором через теплообменник, где происходит дальнейшее снижение температуры синтез-газа последний нагнетается в каталитический реактор, в котором осуществляется реакция полимеризации и поликонденсации углеводородных цепей. Затем на сепараторе происходит разделение жидких и газовых фракций, откуда жидкие фракции направляются в ректификационную колонну, а газовые фракции компрессором возвращаются в адсорбер завершая процесс рециркуляции.

Технологическая блок схема установки • • 1. Адсорбер; 2. Конвертор; 3. Сепаратор; 4. Компрессор; 5. Теплообменник ; 6. Химреактор каталитический; 7. Сепаратор; 8. Компрессор; 9. Ректификационная колонна. Природный газ вначале поступает в адсорбер, где происходит газоочистка от серосодержащих соединений, затем через теплообменник газ поступает в конвертер, где происходит парогазовая конверсия метана в синтез-газ. Далее через теплообменник, в котором синтез газ отдает тепло, поступающему в конвертер природному газу первый поступает в сепаратор для отделения избыточного водорода. Затем компрессором через теплообменник, где происходит дальнейшее снижение температуры синтез-газа последний нагнетается в каталитический реактор, в котором осуществляется реакция полимеризации и поликонденсации углеводородных цепей. Затем на сепараторе происходит разделение жидких и газовых фракций, откуда жидкие фракции направляются в ректификационную колонну, а газовые фракции компрессором возвращаются в адсорбер завершая процесс рециркуляции.

Технико-экономические показатели • Производительность установки 20 тн. топлива в сутки • Потребление электроэнергии 120 Квт • Потребление природного газа 60 000 м 3/сутки • Потребление воды 40 м 3/сутки • Потребление газа на тонну продукции 3000 нм 3 • Режим работы – круглосуточно • Обслуживающий персонал 2 чел. ( всего 8 чел. ) • Размер промплощадки 40 х40 м. • Планируемая производственная себестоимость продукции • Диз. топлива 6, 5 руб/кг. = 32 тенге/кг. • Метанола 5 руб/кг. = 25 тенге/кг.

Технико-экономические показатели • Производительность установки 20 тн. топлива в сутки • Потребление электроэнергии 120 Квт • Потребление природного газа 60 000 м 3/сутки • Потребление воды 40 м 3/сутки • Потребление газа на тонну продукции 3000 нм 3 • Режим работы – круглосуточно • Обслуживающий персонал 2 чел. ( всего 8 чел. ) • Размер промплощадки 40 х40 м. • Планируемая производственная себестоимость продукции • Диз. топлива 6, 5 руб/кг. = 32 тенге/кг. • Метанола 5 руб/кг. = 25 тенге/кг.

Структура себестоимости продукции 7200 тн 7200 тн Эксплуатационные расходы и амортизационные отчисления 6 100 000 р. 30 500 000 тенге Расходы на природный газ 27 400 000 р. 137 000 тенге Затраты на электроэнергию, воду и расходные материалы. 4 400 000 р. 22 000 тенге 1 210 000 млн. р. 6 000 тенге 700 000 р. 3 500 000 тенге Суммарные производственные затраты за год 39 810 000 р. 199 000 тенге Производственная себестоимость топлива 5 500 р/тн. 27 500 тенге/тн Среднегодовая производительность установки Зарплата сотрудников Общецеховые и внеплановые расходы

Структура себестоимости продукции 7200 тн 7200 тн Эксплуатационные расходы и амортизационные отчисления 6 100 000 р. 30 500 000 тенге Расходы на природный газ 27 400 000 р. 137 000 тенге Затраты на электроэнергию, воду и расходные материалы. 4 400 000 р. 22 000 тенге 1 210 000 млн. р. 6 000 тенге 700 000 р. 3 500 000 тенге Суммарные производственные затраты за год 39 810 000 р. 199 000 тенге Производственная себестоимость топлива 5 500 р/тн. 27 500 тенге/тн Среднегодовая производительность установки Зарплата сотрудников Общецеховые и внеплановые расходы