Лекции 16-17- СНГ-ароматика из ПНГ.pptx

- Количество слайдов: 29

Лекции 16 -17 Иткулова Ш. С. ПОЛУЧЕНИЕ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ ПОПУТНОГО НЕФТЯНОГО ГАЗА

Лекции 16 -17 Иткулова Ш. С. ПОЛУЧЕНИЕ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ ПОПУТНОГО НЕФТЯНОГО ГАЗА

Использование ПНГ Низкомолекулярные углеводороды являются дешевым и доступным сырьем для получения продуктов тонкого органического синтеза, полимерных материалов, высокооктановых компонентов моторного топлива (изоалканов и ароматических углеводородов). Среди основных их источников следует выделить в первую очередь попутный нефтяной газ, в котором содержание алканов достигает до 70 % и выше. Утилизация попутного нефтяного газа - это не сжигание углеводородов в факельной системе, а квалифицированные процессы сбора, подготовки, транспортировки и переработки газа, а также использование попутного газа для собственных технологических нужд на промыслах и в качестве сырья для нефтехимии. Оптимальное решение указанных проблем связано с комплексной переработкой природного, попутного нефтяного и нефтезаводских газов, а также широкой фракции легких углеводородов (ШФЛУ) на основе создания малоотходных и, следовательно, экологически чистых промышленных способов получения ценных химических продуктов из углеводородов С 2 -С 5

Использование ПНГ Низкомолекулярные углеводороды являются дешевым и доступным сырьем для получения продуктов тонкого органического синтеза, полимерных материалов, высокооктановых компонентов моторного топлива (изоалканов и ароматических углеводородов). Среди основных их источников следует выделить в первую очередь попутный нефтяной газ, в котором содержание алканов достигает до 70 % и выше. Утилизация попутного нефтяного газа - это не сжигание углеводородов в факельной системе, а квалифицированные процессы сбора, подготовки, транспортировки и переработки газа, а также использование попутного газа для собственных технологических нужд на промыслах и в качестве сырья для нефтехимии. Оптимальное решение указанных проблем связано с комплексной переработкой природного, попутного нефтяного и нефтезаводских газов, а также широкой фракции легких углеводородов (ШФЛУ) на основе создания малоотходных и, следовательно, экологически чистых промышленных способов получения ценных химических продуктов из углеводородов С 2 -С 5

Применение Ар. У Бензол, толуол, ортоксилол и параксилол являются представителями ароматического ряда углеводородов и относятся к так называемым базовым продуктам химического комплекса. Ароматические углеводороды (Ар. У) занимают значительное место, как во внутреннем секторе российской экономики, так и на внешнем рынке. Они являются источником для производства широкого спектра продуктов нефтехимии и участвуют в разнообразных процессах нефтехимического синтеза.

Применение Ар. У Бензол, толуол, ортоксилол и параксилол являются представителями ароматического ряда углеводородов и относятся к так называемым базовым продуктам химического комплекса. Ароматические углеводороды (Ар. У) занимают значительное место, как во внутреннем секторе российской экономики, так и на внешнем рынке. Они являются источником для производства широкого спектра продуктов нефтехимии и участвуют в разнообразных процессах нефтехимического синтеза.

Дегидроциклоолигомеризация или ароматизация легких алканов С 2 -С 5 • Реакция превращения низших парафинов и олефинов в ароматические углеводороды на кислотных катализаторах изучается достаточно давно. Существующее промышленное производство ароматических углеводородов основано на широко распространенных процессах переработки жидких продуктов риформинга и пиролиза. Сырьем для этих процессов являются главным образом нефтяные фракции. По существующим прогнозам, дефицит нефтяного сырья по сравнению, например, с газом будет нарастать. В связи с этим несколько десятилетий назад стал актуальным поиск альтернативных способов получения ароматических углеводородов. Одним из таких способов является реакция дегидроциклоолигомеризации или ароматизации легких алканов С 2 -С 5.

Дегидроциклоолигомеризация или ароматизация легких алканов С 2 -С 5 • Реакция превращения низших парафинов и олефинов в ароматические углеводороды на кислотных катализаторах изучается достаточно давно. Существующее промышленное производство ароматических углеводородов основано на широко распространенных процессах переработки жидких продуктов риформинга и пиролиза. Сырьем для этих процессов являются главным образом нефтяные фракции. По существующим прогнозам, дефицит нефтяного сырья по сравнению, например, с газом будет нарастать. В связи с этим несколько десятилетий назад стал актуальным поиск альтернативных способов получения ароматических углеводородов. Одним из таких способов является реакция дегидроциклоолигомеризации или ароматизации легких алканов С 2 -С 5.

Процесс Циклар Технология переработки легких парафинов в ароматические углеводороды и водород разработана фирмами "Бритиш петролеум" и ЮОП в 1984 г. Этот процесс получил название ЦИКЛАР. Процесс БП (Бритиш Петролеум)-ЮОП Циклар (ВР-UОР Сус1 аг) представляет собой единственную в настоящее время промышленно реализованную технологию переработки пропана и бутана в нефтехимические марки бензола, толуола и ксилола (БТК).

Процесс Циклар Технология переработки легких парафинов в ароматические углеводороды и водород разработана фирмами "Бритиш петролеум" и ЮОП в 1984 г. Этот процесс получил название ЦИКЛАР. Процесс БП (Бритиш Петролеум)-ЮОП Циклар (ВР-UОР Сус1 аг) представляет собой единственную в настоящее время промышленно реализованную технологию переработки пропана и бутана в нефтехимические марки бензола, толуола и ксилола (БТК).

Технологическая схема процесса Циклар

Технологическая схема процесса Циклар

Промышленное освоение процесса Циклар Первая промышленная установка процесса ЦИКЛАР была построена в 1997 г и пущена в эксплуатацию только в 2003 г в Саудовской Аравии. Сложность и повышенная стоимость процесса заключалась в использовании реактора с движущимся слоем катализатора, включающего в себя систему рециркуляции катализатора, а также в применении системы непрерывной регенерации закоксованного катализатора. Использование сложной конструкции реактора обусловлено невысокой стабильностью действия примененного цеолитсодержащего катализатора, что находит отражение в быстром падении выхода ароматических продуктов.

Промышленное освоение процесса Циклар Первая промышленная установка процесса ЦИКЛАР была построена в 1997 г и пущена в эксплуатацию только в 2003 г в Саудовской Аравии. Сложность и повышенная стоимость процесса заключалась в использовании реактора с движущимся слоем катализатора, включающего в себя систему рециркуляции катализатора, а также в применении системы непрерывной регенерации закоксованного катализатора. Использование сложной конструкции реактора обусловлено невысокой стабильностью действия примененного цеолитсодержащего катализатора, что находит отражение в быстром падении выхода ароматических продуктов.

Российсские исследования Российскими разработками технологии переработки легких парафинов в ароматические углеводороды являются процесс Алканар (разработчик НПО "Грознефтехим"), процесс Алифар (разработчик НПО "Леннефтехим"), процесс ароматизации ООО «САПР-Нефтехим» . Все они пока не прошли дальше стадии пилотных испытаний. Процесс ароматизации (в неподвижном слое катализатора) Института катализа СО РАН и ОАО «НИПИгазпереработка» прошел стадию опытно-промышленных испытаний. • Ечевский Г. В. • Институт катализа Сибирского Отделения Российской Академии наук, Новосибирск, Россия

Российсские исследования Российскими разработками технологии переработки легких парафинов в ароматические углеводороды являются процесс Алканар (разработчик НПО "Грознефтехим"), процесс Алифар (разработчик НПО "Леннефтехим"), процесс ароматизации ООО «САПР-Нефтехим» . Все они пока не прошли дальше стадии пилотных испытаний. Процесс ароматизации (в неподвижном слое катализатора) Института катализа СО РАН и ОАО «НИПИгазпереработка» прошел стадию опытно-промышленных испытаний. • Ечевский Г. В. • Институт катализа Сибирского Отделения Российской Академии наук, Новосибирск, Россия

Ранние работы Института катализа В довольно ранних работах Института катализа им. Г. К. Борескова СО РАН было показано следующее. 1. При температурах каталитических превращений углеводородов выше 350°С на цеолитах типа MFI кокс 2. образуется исключительно на кислотных центрах, расположенных на внешней поверхности цеолитных кристаллов. 3. Процессы крекинга, в том числе и гидрогенолиза углеводородов, протекают преимущественно на активных центрах 4. внешней поверхности цеолитных кристаллов.

Ранние работы Института катализа В довольно ранних работах Института катализа им. Г. К. Борескова СО РАН было показано следующее. 1. При температурах каталитических превращений углеводородов выше 350°С на цеолитах типа MFI кокс 2. образуется исключительно на кислотных центрах, расположенных на внешней поверхности цеолитных кристаллов. 3. Процессы крекинга, в том числе и гидрогенолиза углеводородов, протекают преимущественно на активных центрах 4. внешней поверхности цеолитных кристаллов.

Разработка цеолитсодержащих катализаторов В связи с этим при создании катализатора ароматизации легких парафиновых углеводородов усилия были направлены на разработку следующих способов модификации цеолитов, приводящих к уменьшению количества кислотных центров на внешней поверхности цеолитных кристаллов: • селективное удаление; • селективную блокировку; • селективную дезактивацию;

Разработка цеолитсодержащих катализаторов В связи с этим при создании катализатора ароматизации легких парафиновых углеводородов усилия были направлены на разработку следующих способов модификации цеолитов, приводящих к уменьшению количества кислотных центров на внешней поверхности цеолитных кристаллов: • селективное удаление; • селективную блокировку; • селективную дезактивацию;

Закрепление модифицирующего элемента Для решения проблемы закрепления модифицирующего элемента в дисперсном и активном состоянии был разработан синтез цеолитных кристаллов со специфической и своего рода уникальной морфологией. Разработанная каталитическая система представляет собой комплексный многофункциональный катализатор на основе цеолита структурного типа MFI, приготовленный по оригинальной методике с участием специально разработанного оксидного носителя, обладающего развитой системой транспортных пор, которые позволяют осуществлять эффективный массообмен между составляющими комплексного катализатора.

Закрепление модифицирующего элемента Для решения проблемы закрепления модифицирующего элемента в дисперсном и активном состоянии был разработан синтез цеолитных кристаллов со специфической и своего рода уникальной морфологией. Разработанная каталитическая система представляет собой комплексный многофункциональный катализатор на основе цеолита структурного типа MFI, приготовленный по оригинальной методике с участием специально разработанного оксидного носителя, обладающего развитой системой транспортных пор, которые позволяют осуществлять эффективный массообмен между составляющими комплексного катализатора.

Улучшенные показатели процесса ароматизации достигаются за счет: практического отсутствия кислотных центров на внешней поверхности цеолитных кристаллов, что приводит Øк снижению центров образования коксовых отложений; Øоптимизации пористой структуры носителя; Øоптимизации распределения промотирующих компонентов по каталитической системе; Ø увеличения активности катализатора за счет разнесения функций по разным составляющим комплексного нанопористого катализатора, что приводит к отсутствию блокировки промотирующими компонентами кислотных центров; Øувеличения стабильности действия комплексного катализатора ароматизации вследствие оптимального распределения промотирующих элементов по поверхности нанопористой системы.

Улучшенные показатели процесса ароматизации достигаются за счет: практического отсутствия кислотных центров на внешней поверхности цеолитных кристаллов, что приводит Øк снижению центров образования коксовых отложений; Øоптимизации пористой структуры носителя; Øоптимизации распределения промотирующих компонентов по каталитической системе; Ø увеличения активности катализатора за счет разнесения функций по разным составляющим комплексного нанопористого катализатора, что приводит к отсутствию блокировки промотирующими компонентами кислотных центров; Øувеличения стабильности действия комплексного катализатора ароматизации вследствие оптимального распределения промотирующих элементов по поверхности нанопористой системы.

отработке технологии ароматизации сжиженного углеводородного газа (СУГ) В ОАО «НИПИгазпереработка» (г. Краснодар) на протяжении ряда лет совместно с Институтом катализа им. Г. К. Борескова СО РАН (г. Новосибирск) ведутся работы по отработке технологии ароматизации сжиженного углеводородного газа (СУГ), пропан-бутановой фракции (ПБФ), широкой фракции легких углеводородов в процессе Аркон. Процесс ароматизации (в неподвижном слое катализатора) Института катализа СО РАН и НИПИгазпереработки прошел стадию опытно-промышленных испытаний на комплексе опытных экспериментальных установок НИПИгазпереработки по технологии однопроходной ароматизации (без рециркуляции не превращенного сырья) пропан-бутановой фракции (рис. 2).

отработке технологии ароматизации сжиженного углеводородного газа (СУГ) В ОАО «НИПИгазпереработка» (г. Краснодар) на протяжении ряда лет совместно с Институтом катализа им. Г. К. Борескова СО РАН (г. Новосибирск) ведутся работы по отработке технологии ароматизации сжиженного углеводородного газа (СУГ), пропан-бутановой фракции (ПБФ), широкой фракции легких углеводородов в процессе Аркон. Процесс ароматизации (в неподвижном слое катализатора) Института катализа СО РАН и НИПИгазпереработки прошел стадию опытно-промышленных испытаний на комплексе опытных экспериментальных установок НИПИгазпереработки по технологии однопроходной ароматизации (без рециркуляции не превращенного сырья) пропан-бутановой фракции (рис. 2).

ПРОЦЕСС АРКОН Длительность межрегенерационного пробега катализатора составила от 130 до 240 часов в зависимости от условий проведения процесса. Длительность межрегенерационного пробега последней версии катализатора ароматизации составляет 500 часов. Процесс Аркон – это одностадийный каталитический процесс получения смеси ароматических углеводородов (бензол, толуол, ксилолы, фракция С 9, фракция С 10+, состоящая преимущественно из нафталиновых углеводородов) из легкого углеводородного сырья, представляющего собой углеводороды С 1 -С 5 различного происхождения и широкого компонентного состава. В качестве сырья можно использовать СУГ, ПБФ, ШФЛУ, отходящие газы процессов нефтепереработки и т. д. [3 -5]. В зависимости от состава исходных углеводородных газов и режима проведения каталитического процесса, применительно к нуждам потребителей, может быть получен концентрат ароматических углеводородов с различным содержанием компонентов. Процесс Аркон может быть реализован на малогабаритных блочных установках (МГБУ), расположенных непосредственно в районах газо- и нефтедобычи, на установках подготовки нефти (УПН), установках подготовки газа (УПГ), установках комплексной подготовки газа (УКПГ). Гибкая технология процесса позволяет также использовать его в составе нефтехимических производств, например, в составе установок пиролиза СУГ и ШФЛУ для получения дополнительных количеств ароматических углеводородов и отходящей этанпропановой фракции, являющейся идеальным сырьем для получения мономеров.

ПРОЦЕСС АРКОН Длительность межрегенерационного пробега катализатора составила от 130 до 240 часов в зависимости от условий проведения процесса. Длительность межрегенерационного пробега последней версии катализатора ароматизации составляет 500 часов. Процесс Аркон – это одностадийный каталитический процесс получения смеси ароматических углеводородов (бензол, толуол, ксилолы, фракция С 9, фракция С 10+, состоящая преимущественно из нафталиновых углеводородов) из легкого углеводородного сырья, представляющего собой углеводороды С 1 -С 5 различного происхождения и широкого компонентного состава. В качестве сырья можно использовать СУГ, ПБФ, ШФЛУ, отходящие газы процессов нефтепереработки и т. д. [3 -5]. В зависимости от состава исходных углеводородных газов и режима проведения каталитического процесса, применительно к нуждам потребителей, может быть получен концентрат ароматических углеводородов с различным содержанием компонентов. Процесс Аркон может быть реализован на малогабаритных блочных установках (МГБУ), расположенных непосредственно в районах газо- и нефтедобычи, на установках подготовки нефти (УПН), установках подготовки газа (УПГ), установках комплексной подготовки газа (УКПГ). Гибкая технология процесса позволяет также использовать его в составе нефтехимических производств, например, в составе установок пиролиза СУГ и ШФЛУ для получения дополнительных количеств ароматических углеводородов и отходящей этанпропановой фракции, являющейся идеальным сырьем для получения мономеров.

Принципиальная технологическая схема установки Аркон в варианте использования непосредственно на промысле приведена на рисунке 3. В состав установки входят реакторный блок, блок сепарации и стабилизации продуктов катализа, мембранный блок получения технического азота и узел окислительной регенерации катализатора в циркуляционном контуре. Реакторный блок включает две параллельно работающих линии (в каждой из них по два последовательно подключенных реактора), одна из которых находится в работе, одна – на регенерации.

Принципиальная технологическая схема установки Аркон в варианте использования непосредственно на промысле приведена на рисунке 3. В состав установки входят реакторный блок, блок сепарации и стабилизации продуктов катализа, мембранный блок получения технического азота и узел окислительной регенерации катализатора в циркуляционном контуре. Реакторный блок включает две параллельно работающих линии (в каждой из них по два последовательно подключенных реактора), одна из которых находится в работе, одна – на регенерации.

Исследования в Казахстане Институт органического катализа и электрохимии им. Д. В. Сокольского также занимается исследованиями в области ароматизации ПНГ (лаборатория окисления) и СНГ (лаборатория полифункциональных катализаторов – акад. НАН РК Закумбаева Г. Д. ). Работы находятся на стадии пилотных испытаний.

Исследования в Казахстане Институт органического катализа и электрохимии им. Д. В. Сокольского также занимается исследованиями в области ароматизации ПНГ (лаборатория окисления) и СНГ (лаборатория полифункциональных катализаторов – акад. НАН РК Закумбаева Г. Д. ). Работы находятся на стадии пилотных испытаний.

Создание эффективных катализаторов ароматизации При создании эффективного катализатора для процесса ароматизации легких парафиновых углеводородов в неподвижном слое существуют три основные проблемы: - деактивация коксовыми отложениями; - нежелательное образование метана и этана в результате крекинга или реакции гидрогенолиза; - трудность закрепления модифицирующего гидро-дегидрирующего компонента необходимой дисперсности и в необходимом состоянии в активной кислотной матрице Заметное снижение коксообразования позволит повысить время межрегенерационного пробега и срок службы катализатора. Уменьшение селективности по маршруту образования метана и этана позволит повысить выход целевых продуктов, то есть повысить эффективность процесса. Закрепление модифицирующего элемента в дисперсном и активном состоянии позволит разработать высокоэффективный катализатор процесса ароматизации легких углеводородов.

Создание эффективных катализаторов ароматизации При создании эффективного катализатора для процесса ароматизации легких парафиновых углеводородов в неподвижном слое существуют три основные проблемы: - деактивация коксовыми отложениями; - нежелательное образование метана и этана в результате крекинга или реакции гидрогенолиза; - трудность закрепления модифицирующего гидро-дегидрирующего компонента необходимой дисперсности и в необходимом состоянии в активной кислотной матрице Заметное снижение коксообразования позволит повысить время межрегенерационного пробега и срок службы катализатора. Уменьшение селективности по маршруту образования метана и этана позволит повысить выход целевых продуктов, то есть повысить эффективность процесса. Закрепление модифицирующего элемента в дисперсном и активном состоянии позволит разработать высокоэффективный катализатор процесса ароматизации легких углеводородов.

Новая каталитическая система Создание в Институте катализа и организация промышленного производства на ОАО «Новосибирский завод химических концентратов» уникальной нанопористой каталитической системы, обладающей нестандартной морфологией и распределением активных центров, позволяет решить указанные выше проблемы и создать на ее основе современную эффективную технологию ароматизации предельных легких углеводородов. Разработанная каталитическая система представляет собой комплексный многофункциональный катализатор на основе цеолита структурного типа MFI, приготовленный по оригинальной методике с участием специально разработанного оксидного носителя, обладающего развитой системой транспортных пор, которые позволяют осуществлять эффективный массообмен между составляющими комплексного катализатора.

Новая каталитическая система Создание в Институте катализа и организация промышленного производства на ОАО «Новосибирский завод химических концентратов» уникальной нанопористой каталитической системы, обладающей нестандартной морфологией и распределением активных центров, позволяет решить указанные выше проблемы и создать на ее основе современную эффективную технологию ароматизации предельных легких углеводородов. Разработанная каталитическая система представляет собой комплексный многофункциональный катализатор на основе цеолита структурного типа MFI, приготовленный по оригинальной методике с участием специально разработанного оксидного носителя, обладающего развитой системой транспортных пор, которые позволяют осуществлять эффективный массообмен между составляющими комплексного катализатора.

Улучшение процесса Улучшенные показатели процесса ароматизации достигаются за счет: - практического отсутствия кислотных центров на внешней поверхности цеолитных кристаллов, что приводит к снижению центров образования коксовых отложений; -оптимизации пористой структуры носителя; -оптимизации распределения промотирующих компонентов по каталитической системе; -увеличения активности катализатора за счет разнесения функций по разным составляющим комплексного нанопористого катализатора, что приводит к отсутствию блокировки промотирующими компонентами кислотных центров; Увеличения стабильности действия комплексного катализатора ароматизации вследствие оптимального распределения промотирующих элементов по поверхности нанопористой системы.

Улучшение процесса Улучшенные показатели процесса ароматизации достигаются за счет: - практического отсутствия кислотных центров на внешней поверхности цеолитных кристаллов, что приводит к снижению центров образования коксовых отложений; -оптимизации пористой структуры носителя; -оптимизации распределения промотирующих компонентов по каталитической системе; -увеличения активности катализатора за счет разнесения функций по разным составляющим комплексного нанопористого катализатора, что приводит к отсутствию блокировки промотирующими компонентами кислотных центров; Увеличения стабильности действия комплексного катализатора ароматизации вследствие оптимального распределения промотирующих элементов по поверхности нанопористой системы.

Опытно-промышленные испытания Первые опытно-промышленные испытания разработанного катализатора (ИК-17 М), проведенные в г Краснодаре, показали, что межрегенерационный пробег катализатора составляет 10 суток, что делает процесс ароматизации технологичным при проведении в адиабатических реакторах с неподвижным слоем катализатора. Улучшенная версия катализатора позволяет увеличить межрегенерационный пробег до 20 суток.

Опытно-промышленные испытания Первые опытно-промышленные испытания разработанного катализатора (ИК-17 М), проведенные в г Краснодаре, показали, что межрегенерационный пробег катализатора составляет 10 суток, что делает процесс ароматизации технологичным при проведении в адиабатических реакторах с неподвижным слоем катализатора. Улучшенная версия катализатора позволяет увеличить межрегенерационный пробег до 20 суток.

Совместная конверсия с метаном В Институте катализа разработан катализатор для процесса совместной конверсии метана с парафиновыми углеводородами С 3 -С 4 (процесс БИЦИКЛАР). Сырьем для процесса может служить природный газ в смеси попутным нефтяным газом, пропан-бутановой фракцией, пропаном, бутаном или изобутаном. При этом значительно изменяется состав и увеличивается выход ароматических углеводородов в расчете на превращенный жирный газ и в определенных условиях в превращение вовлекается метан.

Совместная конверсия с метаном В Институте катализа разработан катализатор для процесса совместной конверсии метана с парафиновыми углеводородами С 3 -С 4 (процесс БИЦИКЛАР). Сырьем для процесса может служить природный газ в смеси попутным нефтяным газом, пропан-бутановой фракцией, пропаном, бутаном или изобутаном. При этом значительно изменяется состав и увеличивается выход ароматических углеводородов в расчете на превращенный жирный газ и в определенных условиях в превращение вовлекается метан.

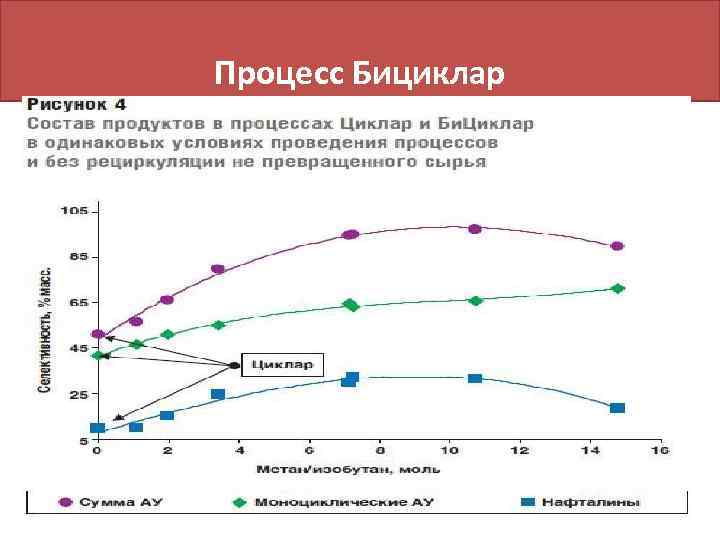

Процесс Бициклар

Процесс Бициклар

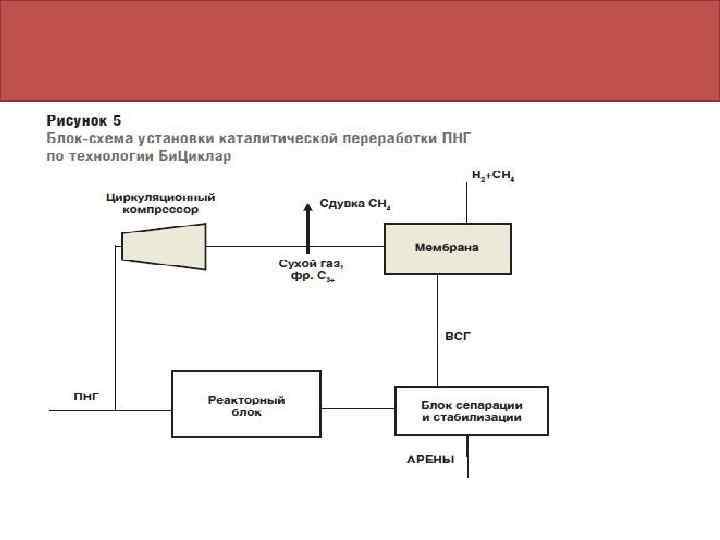

Принципиальная блок-схема установки каталитической переработки ПНГ по технологии Би. Циклар представлена на рисунке 5. Очищенный и осушенный ПНГ поступает на установку каталитической переработки в реакторный блок. Продукты реакции направляются в блок сепарации и стабилизации, в котором выделяют стабильный концентрат ароматических углеводородов и водородсодержащий газ. Затем водородсодержащий газ (ВСГ) поступает в мембранный блок, в котором выделяют водород с небольшим содержанием метана. Углеводородный газ С 1 -С 4 поступает на прием циркуляционного компрессора и возвращается в реакторный блок. После достижения отношения метан/более тяжелые углеводороды, необходимого для эффективного превращения, осуществляют сдувку избыточного метана.

Принципиальная блок-схема установки каталитической переработки ПНГ по технологии Би. Циклар представлена на рисунке 5. Очищенный и осушенный ПНГ поступает на установку каталитической переработки в реакторный блок. Продукты реакции направляются в блок сепарации и стабилизации, в котором выделяют стабильный концентрат ароматических углеводородов и водородсодержащий газ. Затем водородсодержащий газ (ВСГ) поступает в мембранный блок, в котором выделяют водород с небольшим содержанием метана. Углеводородный газ С 1 -С 4 поступает на прием циркуляционного компрессора и возвращается в реакторный блок. После достижения отношения метан/более тяжелые углеводороды, необходимого для эффективного превращения, осуществляют сдувку избыточного метана.

Получаемый на выше описанных установках ароматический концентрат может использоваться по следующим направлениям: • в качестве сольвента для обработки призабойной зоны скважины с целью удаления отложений парафинов; • закачка в пласт для повышения нефтеотдачи; • получение индивидуальных ароматических углеводородов на НПЗ; • деалкилирование БТК-фракции с получением бензола, используемого в дальнейшем для синтеза стирольных каучуков; • гидрирование нафталина, метил- и диметилнафталинов с получением высокоцетановых компонентов дизельного топлива – декалина и метилдекалинов.

Получаемый на выше описанных установках ароматический концентрат может использоваться по следующим направлениям: • в качестве сольвента для обработки призабойной зоны скважины с целью удаления отложений парафинов; • закачка в пласт для повышения нефтеотдачи; • получение индивидуальных ароматических углеводородов на НПЗ; • деалкилирование БТК-фракции с получением бензола, используемого в дальнейшем для синтеза стирольных каучуков; • гидрирование нафталина, метил- и диметилнафталинов с получением высокоцетановых компонентов дизельного топлива – декалина и метилдекалинов.

Основными преимуществами процесса Би. Циклар для переработки ПНГ являются: • Значительное уменьшение капитальных затрат за счет использования неподвижного слоя катализатора, что делает экономически эффективными установки малой мощности. • Возможность перерабботки ПНГ с высоким содержанием метана без разделения на сухой углеводородный газ, фракцию С 3 -С 4, газовый бензин. • Увеличение выхода ароматических углеводородов до двух раз по сравнению с процессом Циклар, разработанным фирмами ВР и UOP. • Увеличение степени утилизации ПНГ на промыслах, сокращение загрязнения атмосферного воздуха продуктами сгорания ПНГ на факелах при реализации процесса на малогабаритных блочных установках на малых и удаленных месторождениях. • Получение удобной для транспортировки ароматической фракции, содержащей бензол-толуол-ксилольную фракцию и нафталины. • Получение сухого газа, готового к подаче в магистральный трубопровод или к использованию для собственных нужд.

Основными преимуществами процесса Би. Циклар для переработки ПНГ являются: • Значительное уменьшение капитальных затрат за счет использования неподвижного слоя катализатора, что делает экономически эффективными установки малой мощности. • Возможность перерабботки ПНГ с высоким содержанием метана без разделения на сухой углеводородный газ, фракцию С 3 -С 4, газовый бензин. • Увеличение выхода ароматических углеводородов до двух раз по сравнению с процессом Циклар, разработанным фирмами ВР и UOP. • Увеличение степени утилизации ПНГ на промыслах, сокращение загрязнения атмосферного воздуха продуктами сгорания ПНГ на факелах при реализации процесса на малогабаритных блочных установках на малых и удаленных месторождениях. • Получение удобной для транспортировки ароматической фракции, содержащей бензол-толуол-ксилольную фракцию и нафталины. • Получение сухого газа, готового к подаче в магистральный трубопровод или к использованию для собственных нужд.