Панасевич К.В.Lean production toyota.pptx

- Количество слайдов: 22

LEAN PRODUCTION TOYOTA Выполнила: Студентка IV курса Панасевич Екатерина Валентиновна

LEAN PRODUCTION TOYOTA Выполнила: Студентка IV курса Панасевич Екатерина Валентиновна

ПЛАН: 1. Бережливое производство: 1. ОБОЗНАЧЕНИЕ И СУТЬ 2. ЦЕННОСТЬ и ПОТОК СОЗДАНИЯ 3. ПЕРЕХОД 2. TPS - Производственная система Тойоты 1. ОРИЕНТИР 2. JIT И АВТОМАТИЗАЦИЯ 3. ИДЕНТИФИКАЦИЯ ПОТЕРЬ 4. 5 W 5. Poka-yoke И Baka-yoke 6. SMED

ПЛАН: 1. Бережливое производство: 1. ОБОЗНАЧЕНИЕ И СУТЬ 2. ЦЕННОСТЬ и ПОТОК СОЗДАНИЯ 3. ПЕРЕХОД 2. TPS - Производственная система Тойоты 1. ОРИЕНТИР 2. JIT И АВТОМАТИЗАЦИЯ 3. ИДЕНТИФИКАЦИЯ ПОТЕРЬ 4. 5 W 5. Poka-yoke И Baka-yoke 6. SMED

БЕРЕЖЛИВОЕ ПРОИЗВОДСТВО - LEAN PRODUCTION прорывный подход к менеджменту и управлению качеством, обеспечивающий долговременную конкурентоспособн ость без существенных капиталовложений.

БЕРЕЖЛИВОЕ ПРОИЗВОДСТВО - LEAN PRODUCTION прорывный подход к менеджменту и управлению качеством, обеспечивающий долговременную конкурентоспособн ость без существенных капиталовложений.

Суть Lean производства определить ценн ость конкретного продукта определить поток создания ценности для этого продукта обеспечить непрерывное течение потока создания ценности продукта позволить потребителю вытягивать продукт стремиться к совершенств у

Суть Lean производства определить ценн ость конкретного продукта определить поток создания ценности для этого продукта обеспечить непрерывное течение потока создания ценности продукта позволить потребителю вытягивать продукт стремиться к совершенств у

ЦЕННОСТЬ 1. решение проблем 2. управление информацион ными потоками 3. физическое преобразован ие Ценность создается производите лем

ЦЕННОСТЬ 1. решение проблем 2. управление информацион ными потоками 3. физическое преобразован ие Ценность создается производите лем

ПОТОК действия, создающие ценность действия, не создающие ценность, но неизбежные действия, не создающие ценность, которые можно исключить СОЗДАНИЯ ЦЕННОСТИ

ПОТОК действия, создающие ценность действия, не создающие ценность, но неизбежные действия, не создающие ценность, которые можно исключить СОЗДАНИЯ ЦЕННОСТИ

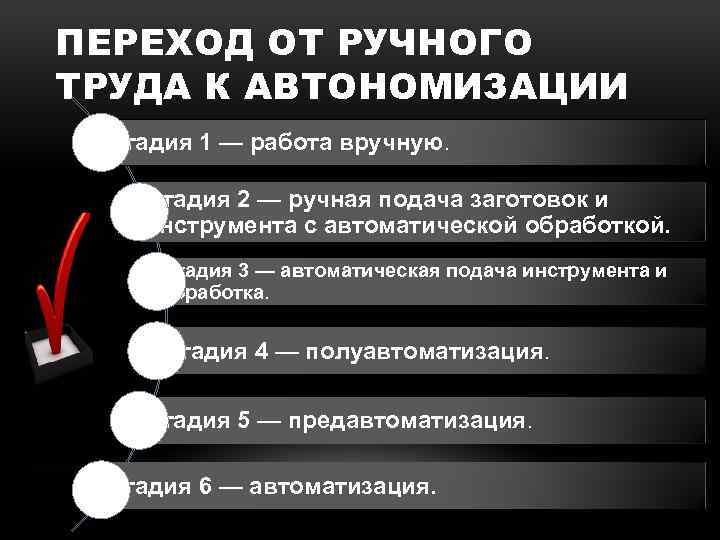

ПЕРЕХОД ОТ РУЧНОГО ТРУДА К АВТОНОМИЗАЦИИ Стадия 1 — работа вручную. Стадия 2 — ручная подача заготовок и инструмента с автоматической обработкой. Стадия 3 — автоматическая подача инструмента и обработка. Стадия 4 — полуавтоматизация. Стадия 5 — предавтоматизация. Стадия 6 — автоматизация.

ПЕРЕХОД ОТ РУЧНОГО ТРУДА К АВТОНОМИЗАЦИИ Стадия 1 — работа вручную. Стадия 2 — ручная подача заготовок и инструмента с автоматической обработкой. Стадия 3 — автоматическая подача инструмента и обработка. Стадия 4 — полуавтоматизация. Стадия 5 — предавтоматизация. Стадия 6 — автоматизация.

TPS - TOYOTA PRODUCTION SYSTEM

TPS - TOYOTA PRODUCTION SYSTEM

ОРИЕНТИР TPS Принцип "точ но вовремя" Принцип автоматизаци и полное исключение муда (потерь)

ОРИЕНТИР TPS Принцип "точ но вовремя" Принцип автоматизаци и полное исключение муда (потерь)

JIT - JUST-IN-TIME - ТОЧНО ВОВРЕМЯ Поставка в данное место того, что нужно, в нужный момент и в нужном количестве. • производить и поставлять продукцию небольшими партиями • в сжатые сроки • удовлетворяя конкретные запросы потребителей

JIT - JUST-IN-TIME - ТОЧНО ВОВРЕМЯ Поставка в данное место того, что нужно, в нужный момент и в нужном количестве. • производить и поставлять продукцию небольшими партиями • в сжатые сроки • удовлетворяя конкретные запросы потребителей

АВТОНОМИЗАЦИЯ AUTONOMATION Автоматизация с элементом интеллекта или с учетом человеческого фактора Автоматическое прекращение ненормального течения производственного процесса

АВТОНОМИЗАЦИЯ AUTONOMATION Автоматизация с элементом интеллекта или с учетом человеческого фактора Автоматическое прекращение ненормального течения производственного процесса

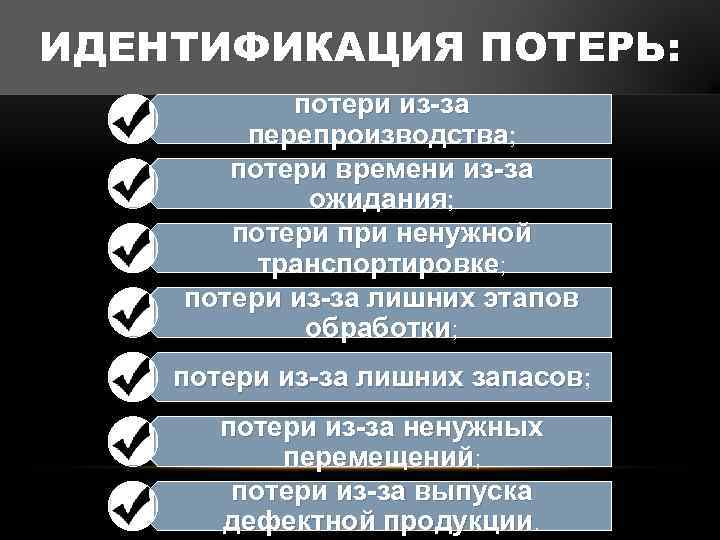

ИДЕНТИФИКАЦИЯ ПОТЕРЬ: потери из-за перепроизводства; потери времени из-за ожидания; потери при ненужной транспортировке; потери из-за лишних этапов обработки; потери из-за лишних запасов; потери из-за ненужных перемещений; потери из-за выпуска дефектной продукции.

ИДЕНТИФИКАЦИЯ ПОТЕРЬ: потери из-за перепроизводства; потери времени из-за ожидания; потери при ненужной транспортировке; потери из-за лишних этапов обработки; потери из-за лишних запасов; потери из-за ненужных перемещений; потери из-за выпуска дефектной продукции.

ПЯТЬ ПОЧЕМУ - 5 WHYS - 5 W 5 W = 1 H (5 Whys? = 1 How-to? ) (5 Почему? = 1 Как? ) При обнаружении проблемы пять раз задать вопрос "почему? ". Если пять раз получить ответы на этот вопрос, то причина проблемы и метод ее решения

ПЯТЬ ПОЧЕМУ - 5 WHYS - 5 W 5 W = 1 H (5 Whys? = 1 How-to? ) (5 Почему? = 1 Как? ) При обнаружении проблемы пять раз задать вопрос "почему? ". Если пять раз получить ответы на этот вопрос, то причина проблемы и метод ее решения

ПОКА-ЕКЭ - POKA-YOKE - ЗАЩИТА ОТ НЕПРЕДНАМЕРЕННОГО НАРУШЕНИЯ Существует два типа устройств пока-ёкэ, различающихся по принципу обнаружения ошибок: Контролирующий Предупреждающий

ПОКА-ЕКЭ - POKA-YOKE - ЗАЩИТА ОТ НЕПРЕДНАМЕРЕННОГО НАРУШЕНИЯ Существует два типа устройств пока-ёкэ, различающихся по принципу обнаружения ошибок: Контролирующий Предупреждающий

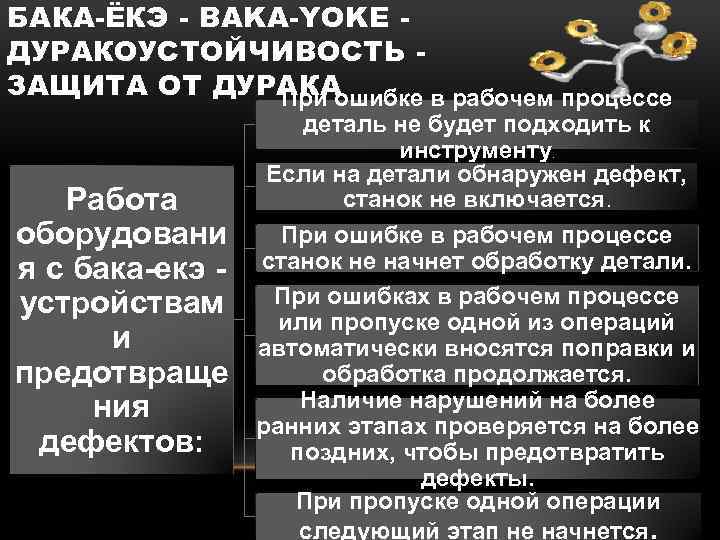

БАКА-ЁКЭ - BAKA-YOKE ДУРАКОУСТОЙЧИВОСТЬ ЗАЩИТА ОТ ДУРАКА При ошибке в рабочем процессе деталь не будет подходить к инструменту Если на детали обнаружен дефект, станок не включается. При ошибке в рабочем процессе станок не начнет обработку детали. При ошибках в рабочем процессе или пропуске одной из операций автоматически вносятся поправки и обработка продолжается. Наличие нарушений на более ранних этапах проверяется на более поздних, чтобы предотвратить дефекты. При пропуске одной операции следующий этап не начнется. . Работа оборудовани я с бака-екэ - устройствам и предотвраще ния дефектов:

БАКА-ЁКЭ - BAKA-YOKE ДУРАКОУСТОЙЧИВОСТЬ ЗАЩИТА ОТ ДУРАКА При ошибке в рабочем процессе деталь не будет подходить к инструменту Если на детали обнаружен дефект, станок не включается. При ошибке в рабочем процессе станок не начнет обработку детали. При ошибках в рабочем процессе или пропуске одной из операций автоматически вносятся поправки и обработка продолжается. Наличие нарушений на более ранних этапах проверяется на более поздних, чтобы предотвратить дефекты. При пропуске одной операции следующий этап не начнется. . Работа оборудовани я с бака-екэ - устройствам и предотвраще ния дефектов:

SMED - SINGLE-MINUTE EXCHANGE OF DIE - БЫСТРАЯ ПЕРЕНАЛАДКА Система SMED позволяет: оперативн о реагироват ь на изменение в потребите льском спросе сокращать время производственн ого цикла переходя к небольшим производственн ым партиям добиться устранени я перепроиз водства продукции

SMED - SINGLE-MINUTE EXCHANGE OF DIE - БЫСТРАЯ ПЕРЕНАЛАДКА Система SMED позволяет: оперативн о реагироват ь на изменение в потребите льском спросе сокращать время производственн ого цикла переходя к небольшим производственн ым партиям добиться устранени я перепроиз водства продукции

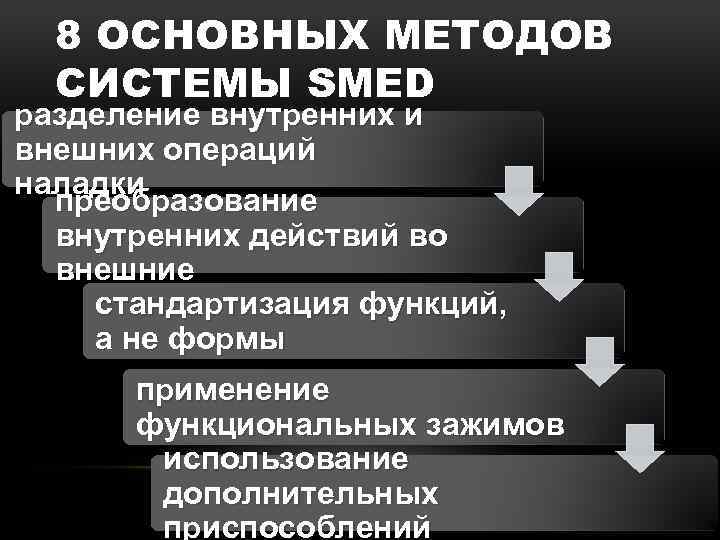

8 ОСНОВНЫХ МЕТОДОВ СИСТЕМЫ SMED разделение внутренних и внешних операций наладки преобразование внутренних действий во внешние стандартизация функций, а не формы применение функциональных зажимов использование дополнительных приспособлений

8 ОСНОВНЫХ МЕТОДОВ СИСТЕМЫ SMED разделение внутренних и внешних операций наладки преобразование внутренних действий во внешние стандартизация функций, а не формы применение функциональных зажимов использование дополнительных приспособлений

УСОВЕРШЕНСТВОВАНИЯ SMED четкое разделение внутренней и внешней наладки по возможности полное преобразование внутренней наладки во внешнюю устранение регулировок осуществление крепления без винтов

УСОВЕРШЕНСТВОВАНИЯ SMED четкое разделение внутренней и внешней наладки по возможности полное преобразование внутренней наладки во внешнюю устранение регулировок осуществление крепления без винтов

SIX SIGMA Сортировка Упрощение Сметание Безопасность Стандартизация Стабилизация

SIX SIGMA Сортировка Упрощение Сметание Безопасность Стандартизация Стабилизация

Ты никогда не решишь проблему, если будешь думать так же, как те, кто ее создал. Альберт Эйнштейн

Ты никогда не решишь проблему, если будешь думать так же, как те, кто ее создал. Альберт Эйнштейн

ПЕРВОИСТОЧНИКИ: • Тайити Оно. Производственная система Тойоты: Уходя от массового производства, 2 -е изд. — М. : Институт комплексных стратегических исследований, 2006. (Taiichi Ohno. Toyota Production System, 1988). Фрагмент книги см. на сайте e-xecutive. ru • Сигео Синго. Изучение производственной системы Тойоты с точки зрения организации производства / Пер. с англ. — М. : Институт комплексных стратегических исследований, 2006. (Shigeo Shingo. The Study of The Toyota Production System. From an Industrial Engineering Viepoint, 1988).

ПЕРВОИСТОЧНИКИ: • Тайити Оно. Производственная система Тойоты: Уходя от массового производства, 2 -е изд. — М. : Институт комплексных стратегических исследований, 2006. (Taiichi Ohno. Toyota Production System, 1988). Фрагмент книги см. на сайте e-xecutive. ru • Сигео Синго. Изучение производственной системы Тойоты с точки зрения организации производства / Пер. с англ. — М. : Институт комплексных стратегических исследований, 2006. (Shigeo Shingo. The Study of The Toyota Production System. From an Industrial Engineering Viepoint, 1988).

ДЯКУЮ ЗА УВАГУ!!!

ДЯКУЮ ЗА УВАГУ!!!