Лампы накаливания

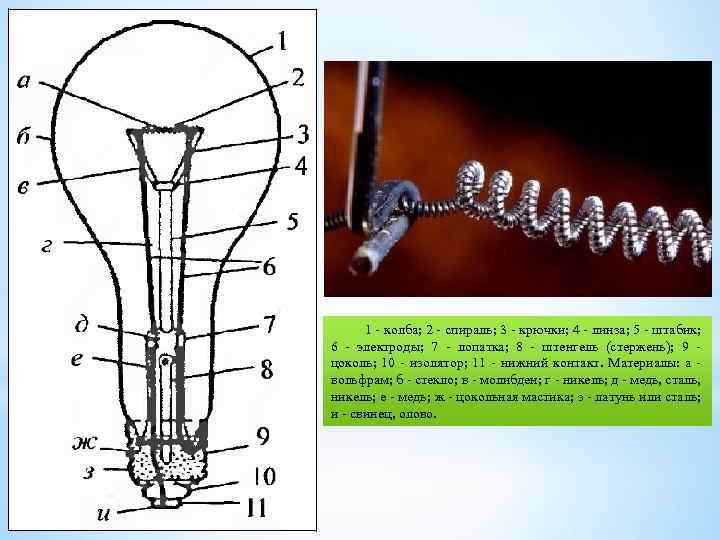

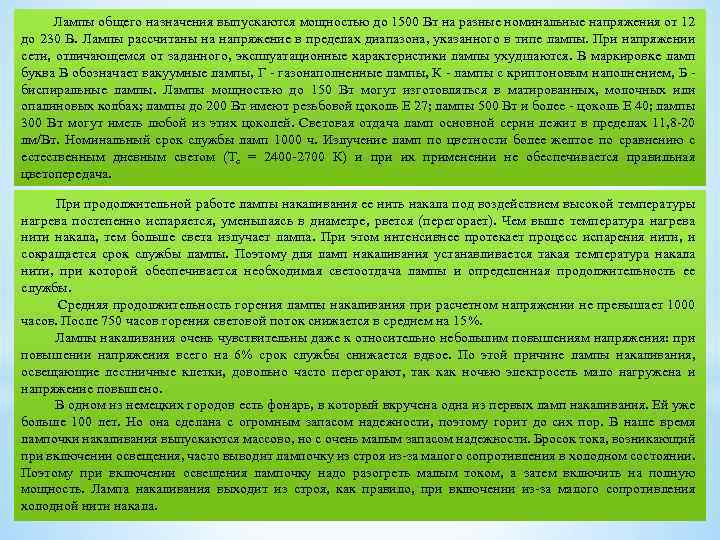

1 - колба; 2 - спираль; 3 - крючки; 4 - линза; 5 - штабик; 6 - электроды; 7 - лопатка; 8 - штенгель (стержень); 9 - цоколь; 10 - изолятор; 11 - нижний контакт. Материалы: а - вольфрам; б - стекло; в - молибден; г - никель; д - медь, сталь, никель; е - медь; ж - цокольная мастика; з - латунь или сталь; и - свинец, олово.

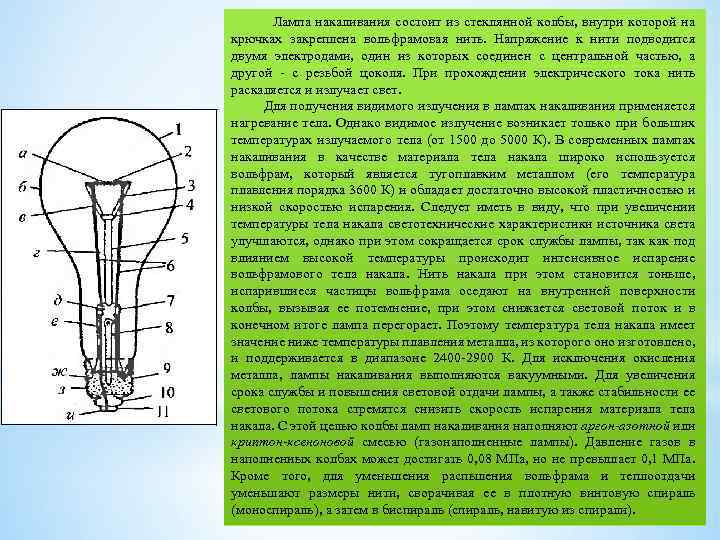

Лампа накаливания состоит из стеклянной колбы, внутри которой на крючках закреплена вольфрамовая нить. Напряжение к нити подводится двумя электродами, один из которых соединен с центральной частью, а другой - с резьбой цоколя. При прохождении электрического тока нить раскаляется и излучает свет. Для получения видимого излучения в лампах накаливания применяется нагревание тела. Однако видимое излучение возникает только при больших температурах излучаемого тела (от 1500 до 5000 К). В современных лампах накаливания в качестве материала тела накала широко используется вольфрам, который является тугоплавким металлом (его температура плавления порядка 3600 К) и обладает достаточно высокой пластичностью и низкой скоростью испарения. Следует иметь в виду, что при увеличении температуры тела накала светотехнические характеристики источника света улучшаются, однако при этом сокращается срок службы лампы, так как под влиянием высокой температуры происходит интенсивное испарение вольфрамового тела накала. Нить накала при этом становится тоньше, испарившиеся частицы вольфрама оседают на внутренней поверхности колбы, вызывая ее потемнение, при этом снижается световой поток и в конечном итоге лампа перегорает. Поэтому температура тела накала имеет значение ниже температуры плавления металла, из которого оно изготовлено, и поддерживается в диапазоне 2400 -2900 К. Для исключения окисления металла, лампы накаливания выполняются вакуумными. Для увеличения срока службы и повышения световой отдачи лампы, а также стабильности ее светового потока стремятся снизить скорость испарения материала тела накала. С этой целью колбы ламп накаливания наполняют аргон-азотной или криптон-ксеноновой смесью (газонаполненные лампы). Давление газов в наполненных колбах может достигать 0, 08 МПа, но не превышает 0, 1 МПа. Кроме того, для уменьшения распыления вольфрама и теплоотдачи уменьшают размеры нити, сворачивая ее в плотную винтовую спираль (моноспираль), а затем в биспираль (спираль, навитую из спирали).

Лампы общего назначения выпускаются мощностью до 1500 Вт на разные номинальные напряжения от 12 до 230 В. Лампы рассчитаны на напряжение в пределах диапазона, указанного в типе лампы. При напряжении сети, отличающемся от заданного, эксплуатационные характеристики лампы ухудшаются. В маркировке ламп буква В обозначает вакуумные лампы, Г - газонаполненные лампы, К - лампы с криптоновым наполнением, Б - биспиральные лампы. Лампы мощностью до 150 Вт могут изготовляться в матированных, молочных или опалиновых колбах; лампы до 200 Вт имеют резьбовой цоколь Е 27; лампы 500 Вт и более - цоколь Е 40; лампы 300 Вт могут иметь любой из этих цоколей. Световая отдача ламп основной серии лежит в пределах 11, 8 -20 лм/Вт. Номинальный срок службы ламп 1000 ч. Излучение ламп по цветности более желтое по сравнению с естественным дневным светом (Тc = 2400 -2700 К) и при их применении не обеспечивается правильная цветопередача. При продолжительной работе лампы накаливания ее нить накала под воздействием высокой температуры нагрева постепенно испаряется, уменьшаясь в диаметре, рвется (перегорает). Чем выше температура нагрева нити накала, тем больше света излучает лампа. При этом интенсивнее протекает процесс испарения нити, и сокращается срок службы лампы. Поэтому для ламп накаливания устанавливается такая температура накала нити, при которой обеспечивается необходимая светоотдача лампы и определенная продолжительность ее службы. Средняя продолжительность горения лампы накаливания при расчетном напряжении не превышает 1000 часов. После 750 часов горения световой поток снижается в среднем на 15%. Лампы накаливания очень чувствительны даже к относительно небольшим повышениям напряжения: при повышении напряжения всего на 6% срок службы снижается вдвое. По этой причине лампы накаливания, освещающие лестничные клетки, довольно часто перегорают, так как ночью электросеть мало нагружена и напряжение повышено. В одном из немецких городов есть фонарь, в который вкручена одна из первых ламп накаливания. Ей уже больше 100 лет. Но она сделана с огромным запасом надежности, поэтому горит до сих пор. В наше время лампочки накаливания выпускаются массово, но с очень малым запасом надежности. Бросок тока, возникающий при включении освещения, часто выводит лампочку из строя из-за малого сопротивления в холодном состоянии. Поэтому при включении освещения лампочку надо разогреть малым током, а затем включить на полную мощность. Лампа накаливания выходит из строя, как правило, при включении из-за малого сопротивления холодной нити накала.

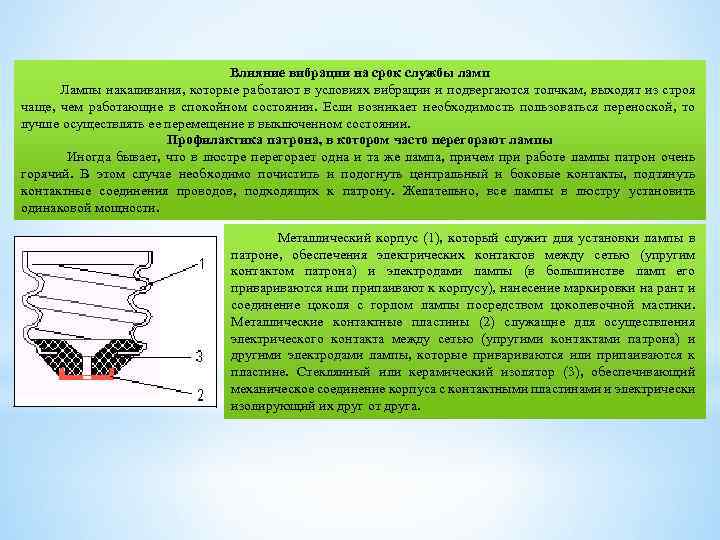

Влияние вибрации на срок службы ламп Лампы накаливания, которые работают в условиях вибрации и подвергаются толчкам, выходят из строя чаще, чем работающие в спокойном состоянии. Если возникает необходимость пользоваться переноской, то лучше осуществлять ее перемещение в выключенном состоянии. Профилактика патрона, в котором часто перегорают лампы Иногда бывает, что в люстре перегорает одна и та же лампа, причем при работе лампы патрон очень горячий. В этом случае необходимо почистить и подогнуть центральный и боковые контакты, подтянуть контактные соединения проводов, подходящих к патрону. Желательно, все лампы в люстру установить одинаковой мощности. Металлический корпус (1), который служит для установки лампы в патроне, обеспечения электрических контактов между сетью (упругим контактом патрона) и электродами лампы (в большинстве ламп его приваются или припаивают к корпусу), нанесение маркировки на рант и соединение цоколя с горлом лампы посредством цоколевочной мастики. Металлические контактные пластины (2) служащие для осуществления электрического контакта между сетью (упругими контактами патрона) и другими электродами лампы, которые приваются или припаиваются к пластине. Стеклянный или керамический изолятор (3), обеспечивающий механическое соединение корпуса с контактными пластинами и электрически изолирующий их друг от друга.

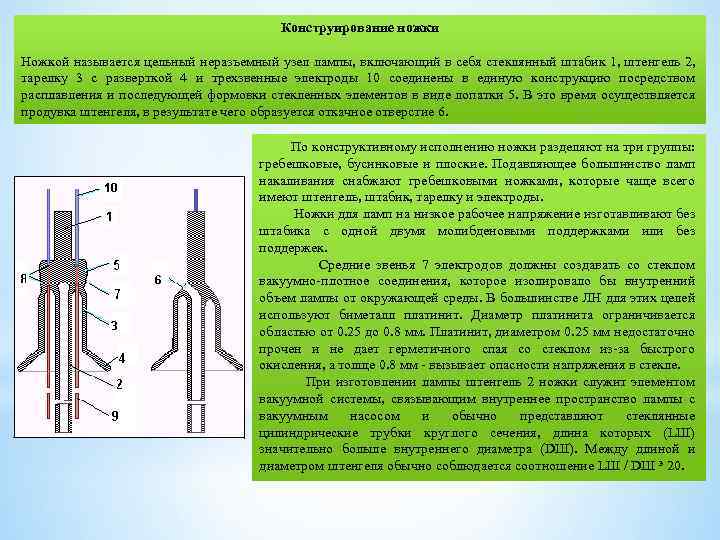

Конструирование ножки Ножкой называется цельный неразъемный узел лампы, включающий в себя стеклянный штабик 1, штенгель 2, тарелку 3 с разверткой 4 и трехзвенные электроды 10 соединены в единую конструкцию посредством расплавления и последующей формовки стекленных элементов в виде лопатки 5. В это время осуществляется продувка штенгеля, в результате чего образуется откачное отверстие 6. По конструктивному исполнению ножки разделяют на три группы: гребешковые, бусинковые и плоские. Подавляющее большинство ламп накаливания снабжают гребешковыми ножками, которые чаще всего имеют штенгель, штабик, тарелку и электроды. Ножки для ламп на низкое рабочее напряжение изготавливают без штабика с одной двумя молибденовыми поддержками или без поддержек. Средние звенья 7 электродов должны создавать со стеклом вакуумно-плотное соединения, которое изолировало бы внутренний объем лампы от окружающей среды. В большинстве ЛН для этих целей используют биметалл платинит. Диаметр платинита ограничивается областью от 0. 25 до 0. 8 мм. Платинит, диаметром 0. 25 мм недостаточно прочен и не дает герметичного спая со стеклом из-за быстрого окисления, а толще 0. 8 мм - вызывает опасности напряжения в стекле. При изготовлении лампы штенгель 2 ножки служит элементом вакуумной системы, связывающим внутреннее пространство лампы с вакуумным насосом и обычно представляют стеклянные цилиндрические трубки круглого сечения, длина которых (LШ) значительно больше внутреннего диаметра (DШ). Между длиной и диаметром штенгеля обычно соблюдается соотношение LШ / DШ ³ 20.

Изготовление вводов Вводы для впаивания в тугоплавкие стекла могут быть однозвенными или многозвенными. Наибольшее распространение получили многозвенные вводы, в которых внутренне звено изготовлено из никеля, среднее – из вольфрама или молибдена, внешнее – из меди. Во вводах этого типа особое внимание уделено качеству обработки среднего звена, от которого зависит вакуумная плотность спая со стеклом. Для изготовления этих звеньев используются вольфрамовые или молибденовые проволоки диаметром 0, 8 – 2, 0 мм или прутки диаметром 2, 0 – 4, 0 мм, причем для стекол вольфрамовой группы соответственно выбирается вольфрам, а для стекол молибденовой группы – молибден. Для выправления проволоки производят правку на специальных машинах путем многократного изгиба проволоки при ее протягивании между вращающимися плашками из твердой стали, закрепленными в полом валу машины с определенным смещением от оси. Молибденовую проволоку правят в холодном состоянии, а вольфрамовую – с нагревом до 1000 °С. Прутки обычно не плавят. После правки проволоку разрезают на отрезки длиной 1 м. Выправленную и нарезанную проволоку и прутки для снятия различных поверхностных дефектов шлифуют на бесцентрово-шлифовальных станках. При шлифовке пруток помещается между двумя абразивными вращающимися кругами и медленно смещается в осевом направлении. Шлифовкой снимается верхний слой металла. После шлифовки прутки разрезаются с помощью дисковых абразивных или алмазных кругов на заготовки требуемой длины. Проволоки малых диаметров разрезаются с помощью ножей. При этом во избежание расслоения проволоки по месту резки ее нагревают газовой горелкой до слабо-красного каления. После механической обработки вводы тщательно очищают: их кипятят в 20%-ном растворе едкого натра, промывают в дистиллированной воде, кипятят в 20%-ном растворе железосинеродистого калия и 10%-ном растворе едкого натра, снова смывают в воде, проверяют на отсутствие трещин, несколько минут травят в холодной смеси азотной и серной кислот, окончательно промывают в дистиллированной воде и сушат. Молибденовые вводы после сушки отжигают в водороде или вакууме при 1000 °С. Наружное звено изготавливается из медных тонких проволочек, скрученных в канатик. На один из концов заготовки наружного ввода надевается никелевая втулка и хорошо обжимается вручную или на ротационной ковочной машине. Подготовку никелевых звеньев включает в себя резку проволоки на заданную длину, обезжиривание, травление, промывку в воде, сушку и отжиг в водороде. Соединение подготовленных звеньев встык производится обычно электросваркой с обдувом места сварки струей водорода или препарированного газа. Сварные вводы остекловываются по среднему звену, путем обмотки расплавленным стеклом вручную.

Изготовление цоколей Корпус резьбового корпуса чаще всего изготавливают из мягкой стальной ленты с последующим цинкованием для защиты от коррозии. Контактные пластины всегда изготавливаются из латуни. В качестве изоляции применяют специальные пластмассу или фарфор, стекло, скрепляющие элементы цоколя в единую конструкцию. На отечественных электроламповых заводах изготовление резьбовых цоколей ведется в следующей последовательности: штамповка, накатка резьбы на корпусе цоколя, штамповка контактной пластины, сборка цоколя, травление, нанесение антикоррозийного покрытия. Выработка колб Одним из распространенных способов механизированной выработки колбы является их изготовление на автоматах карусельного типа, составляющих совместно с дополнительными механизмами автоматические линии для получения из жидкой стекломассы полностью готовых колб. Существенную роль в работе линий играет способ питания стеклоформующих машин стекломассой. В настоящее время используется два основных способа питания: вакуумный и капельный (фидерный). Вакуумный способ заключается в том, что стекломасса засасывается с помощью вакуума в черновую форму, затем переносится на автомат выдувания колб в специальные чистовые формы. При капельном способе жидкая стекломасса перетекает по желобу из выработочной части ванной стекловаренной печи в головную часть питателя – чашу. Последующее вытекание стекломассы через отверстие благодаря возвратно-поступательному движению специального плунжера происходит не непрерывно, а в виде отдельных капель, строго дозированных по массе, форме и времени формования. Изготовление дротов Стеклянным дротом называют получаемое непрерывным вытягиванием трубчатое или стержневое стекло. Трубы из стекломассы могут изготавливаться горизонтальным или вертикальным вытягиванием.

Изготовление изделий из дротов Из дротового стекла изготавливаются разнообразные стеклоизделия: штенгели, штабики, бусинки, стеклянные кольца, тарелки для ножек ламп, колб некоторых специальных ламп и др. На выработку этих изделий должно подаваться стекло без дефектов, предварительно разкалиброванное по диаметру, и трубчатое стекло и по толщине стенок. Путем резки стеклянного дрота на необходимую длину изготавливают штенгели, штабики, стеклянные кольца. Чаще всего используется механическая резка. При такой резке на поверхности стекла образуется кольцевая царапина, которая под действием возникших внутренних напряжений дает относительно ровную трещину, отделяющую изделие от оставшейся заготовки. Изготовление тарелок ведется на автоматах карусельного типа. Заготовки в вертикальном положении загружаются в патроны автомата, которые обеспечивают необходимую центровку, фиксацию и вращение трубок. Сначала производится разогрев нижнего конца трубки до начала размягчения стекла и отбортовка размягченного стекла на конус специальным механизмом. Затем трубка с развернутым нижним концом подравнивается опусканием на упорную асбоцементную площадку и начинается разогрев стекла выше развертки, по месту отреза, который определяет высоту тарелки. Отрез производится с помощью двух встречновращающихся в горизонтальной плоскости стальных дисковых ножей. Отрезанная тарелка по направляющим попадает в газовую туннельную печь отжига и оплавления места среза, а затем с помощью конвейера подается на стол контроля. Очистка стекла Очистка поверхности стеклоизделий производится с целью удаления с нее раздичных загрязнений, остатков покрытий. Полная очистка поверхности стекла производится в следующей последовательности: предварительная мойка в концентрированных растворах Na. OH или КОН, промывка в проточной воде, выдержка в концентрированном растворе хромпика K 2 Cr 2 O 7, промывка в проточной и дистиллированной воде, сушка. Обезжиривание стекла производится промывкой в ацетоне, мойкой в горячем растворе соды или хромпика, промывкой в горячей дистиллированной воде, а затем ополаскиванием в спирте.

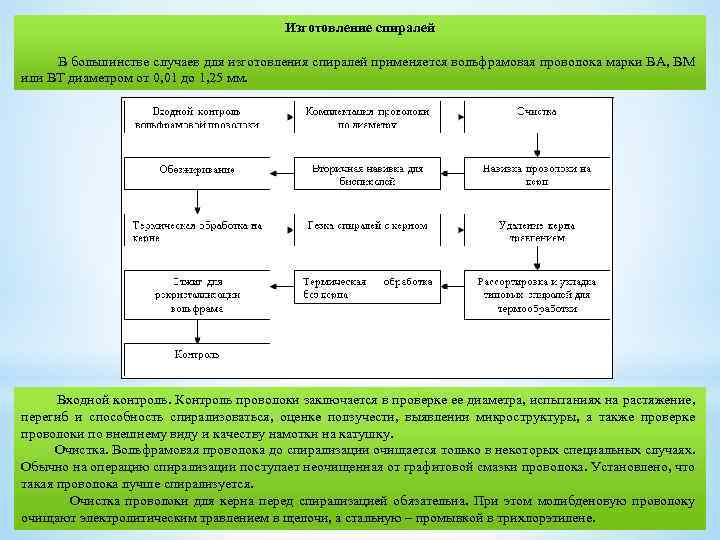

Изготовление спиралей В большинстве случаев для изготовления спиралей применяется вольфрамовая проволока марки ВА, ВМ или ВТ диаметром от 0, 01 до 1, 25 мм. Входной контроль. Контроль проволоки заключается в проверке ее диаметра, испытаниях на растяжение, перегиб и способность спирализоваться, оценке ползучести, выявлении микроструктуры, а также проверке проволоки по внешнему виду и качеству намотки на катушку. Очистка. Вольфрамовая проволока до спирализации очищается только в некоторых специальных случаях. Обычно на операцию спирализации поступает неочищенная от графитовой смазки проволока. Установлено, что такая проволока лучше спирализуется. Очистка проволоки для керна перед спирализацией обязательна. При этом молибденовую проволоку очищают электролитическим травлением в щелочи, а стальную – промывкой в трихлорэтилене.

Непосредственно перед спирализацией вольфрамовую проволоку перематывают с больших катушек на специальные шпули небольшого диаметра. Спирализация. Процесс спирализации осуществляется на спирализационных машинах. В одних случаях керн спирализации оставляют в спирали и ряд последующих технологических операций проводят лдя спирализованной проволоки вместе с керном, затем керн удаляют вытравливанием. В других случаях при спирализации используют постоянный керн; после навивки спирали его снимают и используют повторно для последующих навивок. Для получения равномерного шага и плотного прилегания спирали к керну при навивке вольфрамовая проволока должна натягиваться равномерно и с достаточным усилием. В процессе спирализации вольфрамовую проволоку для увеличения ее пластичности в момент навивки на керн подвергают прямому или косвенному нагреву. Обработка спиралей на керне включает в себя следующие операции: обезжиривание, термическую обработку, резку спиралей с керном и удаление керна травлением. Обезжиривание. Для обезжиривания спирализованную проволоку на керне, намотанную на стальные перфорированные ободки погружают на 15 -30 мин в ванны с трихлорэтиленом или бензином. Обезжиренные спирали тщательно просушивают, очищают от графитовой смазки кипячением в растворе щелочи в течение примерно 30 мин, снова промывают в проточной воде и сушат в центрифуге. Термическая обработка. Обезжиренные спирали подвергают термообработке с целью снятия напряжений, закрепления формы и удаления остатков графитовой смазки. Отжиг проводят в водороде или препарированном газе обычно в два этапа: сначала при относительно невысокой температуре в среде увлажненного газа, затем при более высокой температуре в среде хорошо осушенного газа. Обработку ведут путем перемотки спирализованной проволоки в два или три ручья через муфельную печь. Первичный отжиг спиралей на молибденовом керне проводится при 1150 -1200 °С в среде увлажненного газа с точкой росы около 20 °С. Содержащиеся в газе молекулы воды при рабочей температуре отжига разлагаются с выделением кислорода, который взаимодействует с углеродом на спирали, образуя углеродистый газ. Этот газ непрерывно вытесняется из печи. После удаления остатков графической смазки со спирали проводят второй этап отжига. Использование на этом этапе более высоких температур (около 1300 -1350 °С) позволяет устранить натяжения и закрепить форму спирали. Резка. Отожженую спирализованную проволоку на керне разрезают на отдельные отрезки требуемой длины с помощью специальных машин резки.

Травление. Операцию травления производят для удаления керна и очистки спиралей от окислов, остатков графитовой смазки и органических загрязнений. При травлении должна достигаться высокая скорость растворения керна без заметного уменьшения диаметра вольфрамовой проволоки, высокое качество очистки и малый расход травильных составов. Потери в массе спирали в результате травления должны быть в пределах 35 %. Заключительные операции. После удаления керна спирали сортируются и направляются на заключительные операции: отжиг, формовку и контроль. Отжиг. Проведение отжига на этом этапе преследует ту же цель, что и отжиг спиралей до удаления керна, т. е. снятие оставшихся напряжений, доочистка спиралей и закрепление их формы. Отжиг выполняется в муфельных высокотемпературных печах в среде хорошо осушенного водорода или препарировочного газа. Отжиг рекомендуется проводить в два приема: сначала при температуре 1100 -1150 °С, а затем при температурах, заданных в зависимости от марки вольфрама и диаметра проволоки. Формовка. Операция формовки проводится с целью придания прямолинейной спирали более сложной формы. Формовка осуществляется вручную путем перегибания спирали по участку тире об нагретый пропусканием электрического тока до температуры 300 -500 °С вольфрамовый или молибденовый утюжок. Отформованные спирали вставляют в молибденовые рамки, предварительно нанизывая их на вольфрамовые иглы, или укладывают в молибденовые формы. Затем спирали отжигают в электрической печи в среде водорода или препарировочного газа при 1400 -1500 °С в течение 25 -30 мин. Контроль. Качество спиралей контролируется как в процессе их изготовления, так и после окончания его. Браки выявляются путем внешнего осмотра спиралей на молочном стекле с нижней подсветкой. Взвешиванием на торзионных весах можно по несоответствию массы спирали норме выявить отклонение диаметра вольфрамовой проволоки, общего числа витков в спирали и потери в массе спирали после травления от заданных значений. Прочность спиралей проверяют их растягиванием до заданной длины или сгибанием на определенный угол, при этом спирали не должны нарушаться.

Самая известная проблема – температура нити. Для зрительного комфорта цветовая температура лампы должна быть очень высокой – равной цветовой температуре Солнца 6000 ° С. Это означает, что нить накала в идеальной лампе должна быть такой же температуры. Однако работать в таких условиях не способен ни один известный материал. В подавляющем большинстве случаев используют вольфрамовые нити накала. В повседневных лампах они используются при температуре около 2700 ° С. При таких и более высоких температурах уже идет активное разрушение нити. И это при том, что вольфрам плавится при 3410 ° С. Разрушение нити идет по следующей схеме: из-за медленного испарения вольфрама нить в некоторых местах истончается. И чем тоньше нить, тем быстрее она в месте истончения разрушается. Но обычно лампы выходят из строя не в процессе работы. Самым опасным является момент включения. Дело в том, что сопротивление металла тем ниже, чем ниже его температура. Поэтому, чем ниже температура нити, тем больший ток через нее идет. Естественно, максимальный ток получается при старте – нить ведь тогда комнатной температуры. Из-за этого лампа номинальной мощностью всего 60 Вт при старте «выдает» больше 700 Вт, а «сотка» (на 100 Вт) вообще более 1 к. Вт. Естественно, этого может не выдержать как нить накала, так и медные проводники-электроды, соединяющие контакты на цоколе с электродами-держателями в стеклянной ножке. Распространенное заблуждение состоит в том, что в колбе лампы накаливания находится вакуум. На самом деле в обычных лампочках в колбу закачана смесь инертных газов. Недостатком вакуумного наполнения является, во-первых, меньшая прочность лампы из-за высокой разницы между давлением внутри и снаружи лампы, а во-вторых, как ни странно, более высокий износ нити накаливания. Причина в том, что инертный газ как бы не дает атомам вольфрама вылетать и испаряться с нити. А вакуум наоборот позволяет им свободно улетать в пространство колбы.

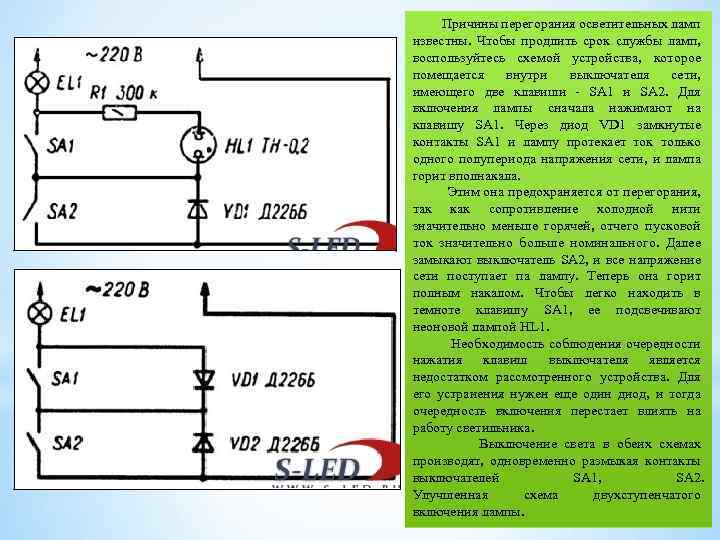

Причины перегорания осветительных ламп известны. Чтобы продлить срок службы ламп, воспользуйтесь схемой устройства, которое помещается внутри выключателя сети, имеющего две клавиши - SA 1 и SA 2. Для включения лампы сначала нажимают на клавишу SA 1. Через диод VD 1 замкнутые контакты SA 1 и лампу протекает ток только одного полупериода напряжения сети, и лампа горит вполнакала. Этим она предохраняется от перегорания, так как сопротивление холодной нити значительно меньше горячей, отчего пусковой ток значительно больше номинального. Далее замыкают выключатель SA 2, и все напряжение сети поступает па лампу. Теперь она горит полным накалом. Чтобы легко находить в темноте клавишу SA 1, ее подсвечивают неоновой лампой HL 1. Необходимость соблюдения очередности нажатия клавиш выключателя является недостатком рассмотренного устройства. Для его устранения нужен еще один диод, и тогда очередность включения перестает влиять на работу светильника. Выключение света в обеих схемах производят, одновременно размыкая контакты выключателей SA 1, SA 2. Улучшенная схема двухступенчатого включения лампы.

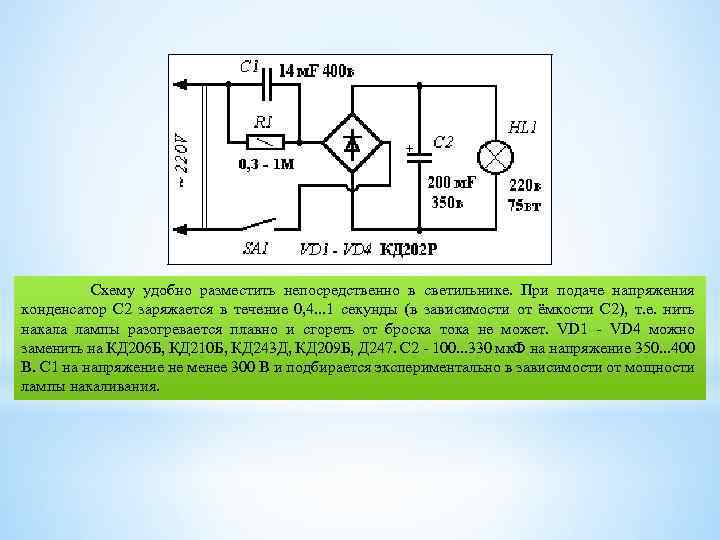

Схему удобно разместить непосредственно в светильнике. При подаче напряжения конденсатор C 2 заряжается в течение 0, 4. . . 1 секунды (в зависимости от ёмкости С 2), т. е. нить накала лампы разогревается плавно и сгореть от броска тока не может. VD 1 - VD 4 можно заменить на КД 206 Б, КД 210 Б, КД 243 Д, КД 209 Б, Д 247. С 2 - 100. . . 330 мк. Ф на напряжение 350. . . 400 В. С 1 на напряжение не менее 300 В и подбирается экспериментально в зависимости от мощности лампы накаливания.

Галогенная лампа – современный предел для лампы накаливания. Обычная лампа накаливания, даже наполненная криптоном, обладает рядом недостатков. Один из них – относительно большие размеры, т. к. стекло лампы может расплавиться, если приблизить его к спирали слишком близко. Можно, конечно, вместо обычного стекла использовать кварцевое, температура плавления которого гораздо выше. Однако испаряющийся вольфрам, осаждаясь на меньшую поверхность стекла, быстро затемняет её и блокирует свет, идущий от раскалённой нити. В 1958 г. в компании General Electric было найдено технологическое решение, так называемый галогенный цикл, с помощью которого можно удалять с внутренней поверхности стекла осевшие там атомы вольфрама. Чтобы галогенный цикл заработал, лампу накаливания надо заполнить смесью инертного газа (аргона или криптона) и газа-галогена (например брома), а поверхность стекла приблизить так близко к раскалённой нити, чтобы его температура стала выше 200 °С. Галогенный цикл работает следующим образом: – испарившаяся молекула вольфрама движется к стеклу лампы и осаждается на нём; – там она образует химическое соединение с атомом брома (газ); – молекула соединения движется с конвективными потоками газа и случайно «натыкается» на раскалённую спираль лампы; – оказавшись на спирали, эта молекула диссоциирует (распадается) на вольфрам, остающийся на спирали, и бром, уходящий в газ, наполняющий лампу.

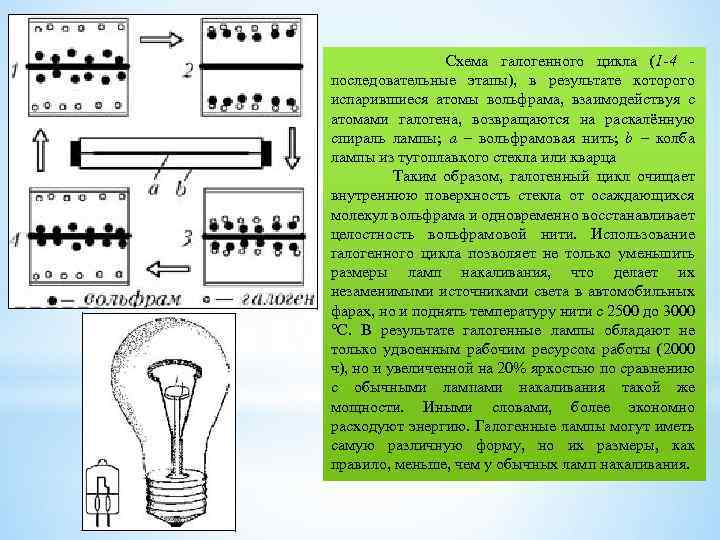

Схема галогенного цикла (1 -4 - последовательные этапы), в результате которого испарившиеся атомы вольфрама, взаимодействуя с атомами галогена, возвращаются на раскалённую спираль лампы; a – вольфрамовая нить; b – колба лампы из тугоплавкого стекла или кварца Таким образом, галогенный цикл очищает внутреннюю поверхность стекла от осаждающихся молекул вольфрама и одновременно восстанавливает целостность вольфрамовой нити. Использование галогенного цикла позволяет не только уменьшить размеры ламп накаливания, что делает их незаменимыми источниками света в автомобильных фарах, но и поднять температуру нити с 2500 до 3000 °С. В результате галогенные лампы обладают не только удвоенным рабочим ресурсом работы (2000 ч), но и увеличенной на 20% яркостью по сравнению с обычными лампами накаливания такой же мощности. Иными словами, более экономно расходуют энергию. Галогенные лампы могут иметь самую различную форму, но их размеры, как правило, меньше, чем у обычных ламп накаливания.

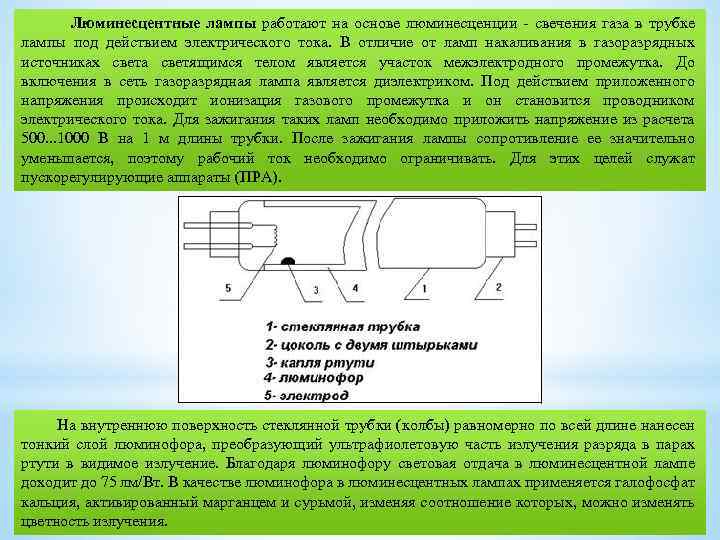

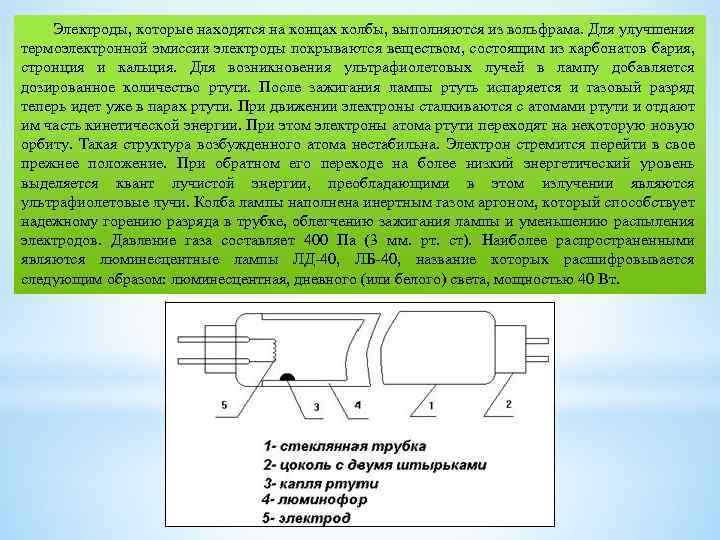

Люминесцентные лампы работают на основе люминесценции - свечения газа в трубке лампы под действием электрического тока. В отличие от ламп накаливания в газоразрядных источниках света светящимся телом является участок межэлектродного промежутка. До включения в сеть газоразрядная лампа является диэлектриком. Под действием приложенного напряжения происходит ионизация газового промежутка и он становится проводником электрического тока. Для зажигания таких ламп необходимо приложить напряжение из расчета 500. . . 1000 В на 1 м длины трубки. После зажигания лампы сопротивление ее значительно уменьшается, поэтому рабочий ток необходимо ограничивать. Для этих целей служат пускорегулирующие аппараты (ПPА). На внутреннюю поверхность стеклянной трубки (колбы) равномерно по всей длине нанесен тонкий слой люминофора, преобразующий ультрафиолетовую часть излучения разряда в парах ртути в видимое излучение. Благодаря люминофору световая отдача в люминесцентной лампе доходит до 75 лм/Вт. В качестве люминофора в люминесцентных лампах применяется галофосфат кальция, активированный марганцем и сурьмой, изменяя соотношение которых, можно изменять цветность излучения.

Электроды, которые находятся на концах колбы, выполняются из вольфрама. Для улучшения термоэлектронной эмиссии электроды покрываются веществом, состоящим из карбонатов бария, стронция и кальция. Для возникновения ультрафиолетовых лучей в лампу добавляется дозированное количество ртути. После зажигания лампы ртуть испаряется и газовый разряд теперь идет уже в парах ртути. При движении электроны сталкиваются с атомами ртути и отдают им часть кинетической энергии. При этом электроны атома ртути переходят на некоторую новую орбиту. Такая структура возбужденного атома нестабильна. Электрон стремится перейти в свое прежнее положение. При обратном его переходе на более низкий энергетический уровень выделяется квант лучистой энергии, преобладающими в этом излучении являются ультрафиолетовые лучи. Колба лампы наполнена инертным газом аргоном, который способствует надежному горению разряда в трубке, облегчению зажигания лампы и уменьшению распыления электродов. Давление газа составляет 400 Па (3 мм. рт. ст). Наиболее распространенными являются люминесцентные лампы ЛД-40, ЛБ-40, название которых расшифровывается следующим образом: люминесцентная, дневного (или белого) света, мощностью 40 Вт.

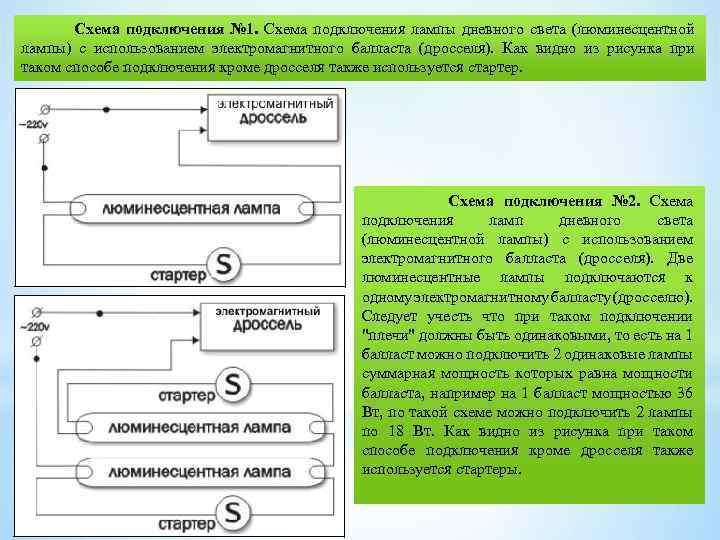

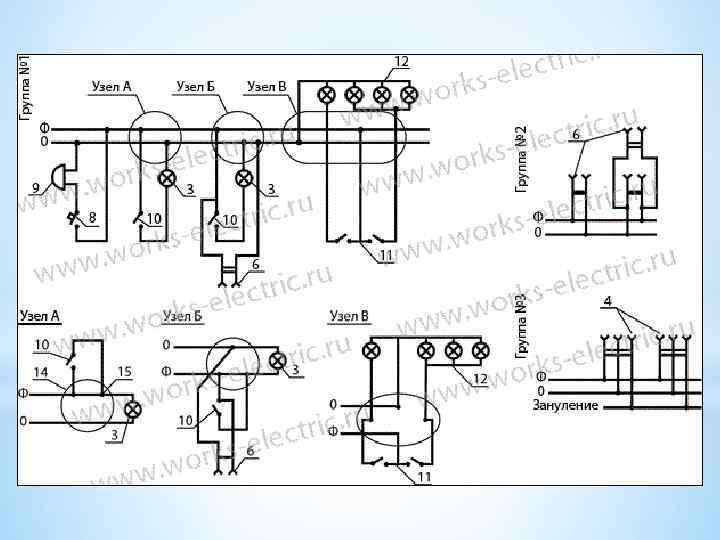

Схема подключения № 1. Схема подключения лампы дневного света (люминесцентной лампы) с использованием электромагнитного балласта (дросселя). Как видно из рисунка при таком способе подключения кроме дросселя также используется стартер. Схема подключения № 2. Схема подключения ламп дневного света (люминесцентной лампы) с использованием электромагнитного балласта (дросселя). Две люминесцентные лампы подключаются к одному электромагнитному балласту (дросселю). Следует учесть что при таком подключении "плечи" должны быть одинаковыми, то есть на 1 балласт можно подключить 2 одинаковые лампы суммарная мощность которых равна мощности балласта, например на 1 балласт мощностью 36 Вт, по такой схеме можно подключить 2 лампы по 18 Вт. Как видно из рисунка при таком способе подключения кроме дросселя также используется стартеры.

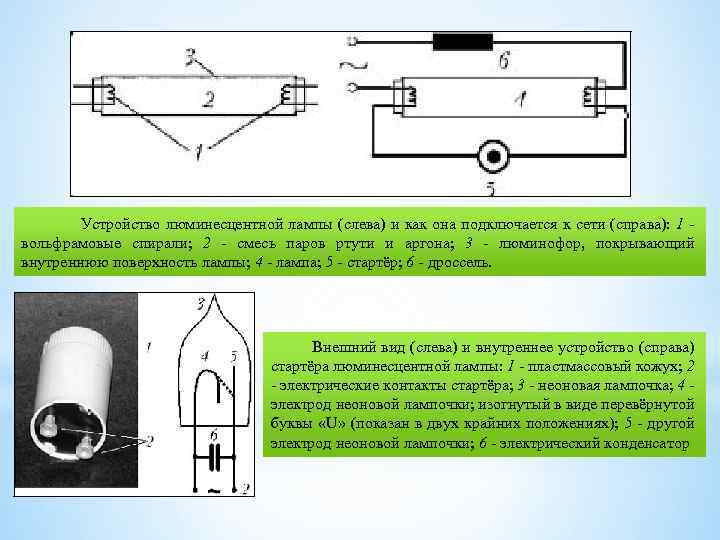

Устройство люминесцентной лампы (слева) и как она подключается к сети (справа): 1 - вольфрамовые спирали; 2 - смесь паров ртути и аргона; 3 - люминофор, покрывающий внутреннюю поверхность лампы; 4 - лампа; 5 - стартёр; 6 - дроссель. Внешний вид (слева) и внутреннее устройство (справа) стартёра люминесцентной лампы: 1 - пластмассовый кожух; 2 - электрические контакты стартёра; 3 - неоновая лампочка; 4 - электрод неоновой лампочки; изогнутый в виде перевёрнутой буквы «U» (показан в двух крайних положениях); 5 - другой электрод неоновой лампочки; 6 - электрический конденсатор

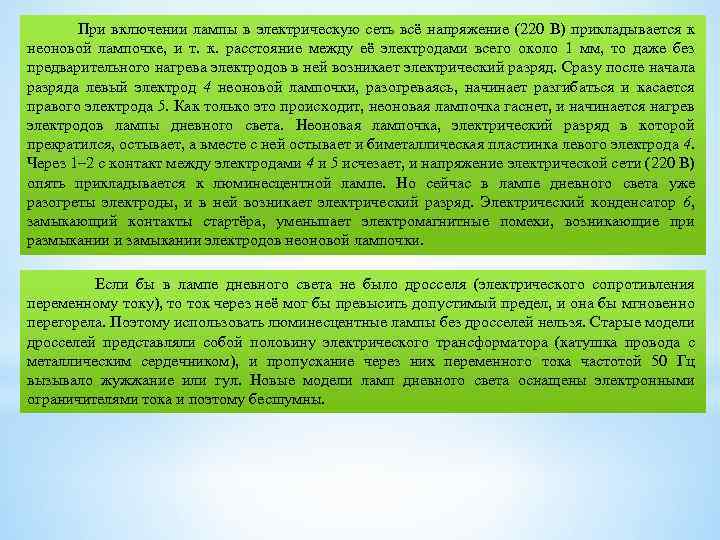

При включении лампы в электрическую сеть всё напряжение (220 В) прикладывается к неоновой лампочке, и т. к. расстояние между её электродами всего около 1 мм, то даже без предварительного нагрева электродов в ней возникает электрический разряд. Сразу после начала разряда левый электрод 4 неоновой лампочки, разогреваясь, начинает разгибаться и касается правого электрода 5. Как только это происходит, неоновая лампочка гаснет, и начинается нагрев электродов лампы дневного света. Неоновая лампочка, электрический разряд в которой прекратился, остывает, а вместе с ней остывает и биметаллическая пластинка левого электрода 4. Через 1– 2 с контакт между электродами 4 и 5 исчезает, и напряжение электрической сети (220 В) опять прикладывается к люминесцентной лампе. Но сейчас в лампе дневного света уже разогреты электроды, и в ней возникает электрический разряд. Электрический конденсатор 6, замыкающий контакты стартёра, уменьшает электромагнитные помехи, возникающие при размыкании и замыкании электродов неоновой лампочки. Если бы в лампе дневного света не было дросселя (электрического сопротивления переменному току), то ток через неё мог бы превысить допустимый предел, и она бы мгновенно перегорела. Поэтому использовать люминесцентные лампы без дросселей нельзя. Старые модели дросселей представляли собой половину электрического трансформатора (катушка провода с металлическим сердечником), и пропускание через них переменного тока частотой 50 Гц вызывало жужжание или гул. Новые модели ламп дневного света оснащены электронными ограничителями тока и поэтому бесшумны.

Дуговые ртутные люминесцентные лампы ДРЛ Ртутная лампа высокого давления содержит пары ртути, парциальное давление которых во время работы достигает 105 Па. Такие лампы обладают высокой надежностью, хорошей цветопередачей, позволяют снизить затраты на установку и техническое обслуживание. Применяются для внутреннего и наружного освещения. Работа лампы практически не изменилась, за исключением некоторых нюансов. Во-первых для них нужен несколько иной тип ПРА. Во-вторых для разжигания данного вида ламп потребуется 3 -7 минут, до полного светового потока - 15 -20 минут. В-третьих температура горелки лампы намного выше, поэтому ее эксплуатация практически не зависит от температуры окружающей среды. Маркировка: Д - дуговая; Р - ртутная; Л - лампа. Структура условного обозначения ДРЛХ (Х) -Х: ДРЛ - дуговая ртутная с люминофором; X - номинальная мощность, Вт (50 - 1000); (X) - величина красного отношения, % (6; 8; 10; 12; 14; 15); X - отличительная особенность от базовой модели (35; ПН повышенная надежность; ХЛ 1 климатическое исполнение и категория размещения). Преимущества ламп ДРЛ: — широкий диапазон мощностей; — достаточный уровень световой отдачи до 60 Лм/Вт); — большой срок службы (12000 и более);

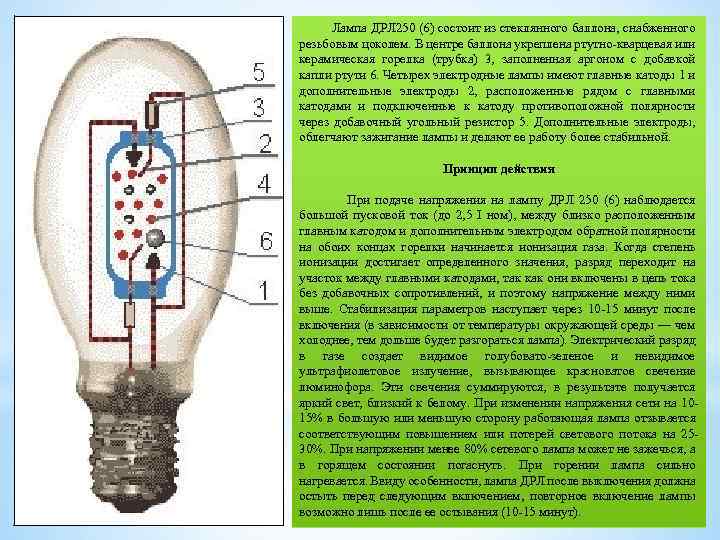

Лампа ДРЛ 250 (6) состоит из стеклянного баллона, снабженного резьбовым цоколем. В центре баллона укреплена ртутно-кварцевая или керамическая горелка (трубка) 3, заполненная аргоном с добавкой капли ртути 6. Четырех электродные лампы имеют главные катоды 1 и дополнительные электроды 2, расположенные рядом с главными катодами и подключенные к катоду противоположной полярности через добавочный угольный резистор 5. Дополнительные электроды, облегчают зажигание лампы и делают ее работу более стабильной. Принцип действия При подаче напряжения на лампу ДРЛ 250 (6) наблюдается большой пусковой ток (до 2, 5 I ном), между близко расположенным главным катодом и дополнительным электродом обратной полярности на обоих концах горелки начинается ионизация газа. Когда степень ионизации достигает определенного значения, разряд переходит на участок между главными катодами, так как они включены в цепь тока без добавочных сопротивлений, и поэтому напряжение между ними выше. Стабилизация параметров наступает через 10 -15 минут после включения (в зависимости от температуры окружающей среды — чем холоднее, тем дольше будет разгораться лампа). Электрический разряд в газе создает видимое голубовато-зеленое и невидимое ультрафиолетовое излучение, вызывающее красноватое свечение люминофора. Эти свечения суммируются, в результате получается яркий свет, близкий к белому. При изменении напряжения сети на 1015% в большую или меньшую сторону работающая лампа отзывается соответствующим повышением или потерей светового потока на 2530%. При напряжении менее 80% сетевого лампа может не зажечься, а в горящем состоянии погаснуть. При горении лампа сильно нагревается. Ввиду особенности, лампа ДРЛ после выключения должна остыть перед следующим включением, повторное включение лампы возможно лишь после ее остывания (10 -15 минут).

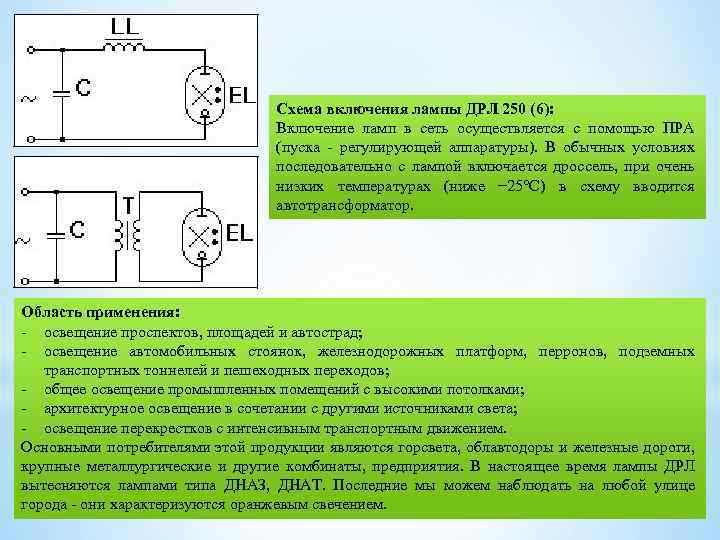

Схема включения лампы ДРЛ 250 (6): Включение ламп в сеть осуществляется с помощью ПРА (пуска - регулирующей аппаратуры). В обычных условиях последовательно с лампой включается дроссель, при очень низких температурах (ниже − 25°C) в схему вводится автотрансформатор. Область применения: - освещение проспектов, площадей и автострад; - освещение автомобильных стоянок, железнодорожных платформ, перронов, подземных транспортных тоннелей и пешеходных переходов; - общее освещение промышленных помещений с высокими потолками; - архитектурное освещение в сочетании с другими источниками света; - освещение перекрестков с интенсивным транспортным движением. Основными потребителями этой продукции являются горсвета, облавтодоры и железные дороги, крупные металлургические и другие комбинаты, предприятия. В настоящее время лампы ДРЛ вытесняются лампами типа ДНАЗ, ДНАТ. Последние мы можем наблюдать на любой улице города - они характеризуются оранжевым свечением.

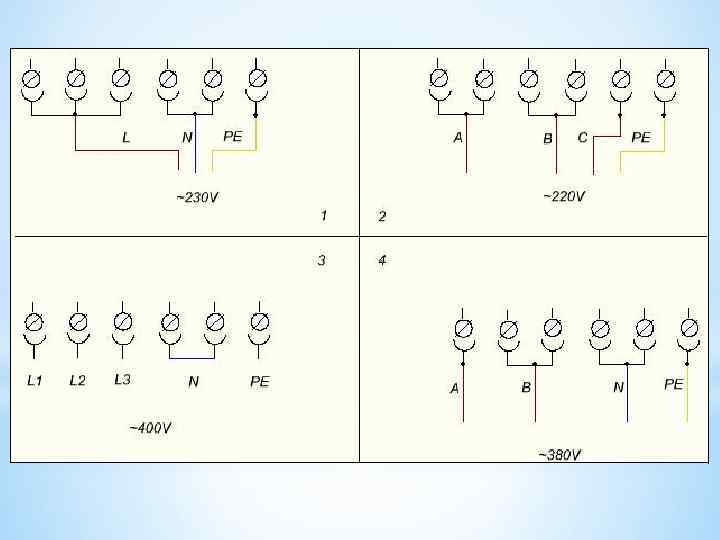

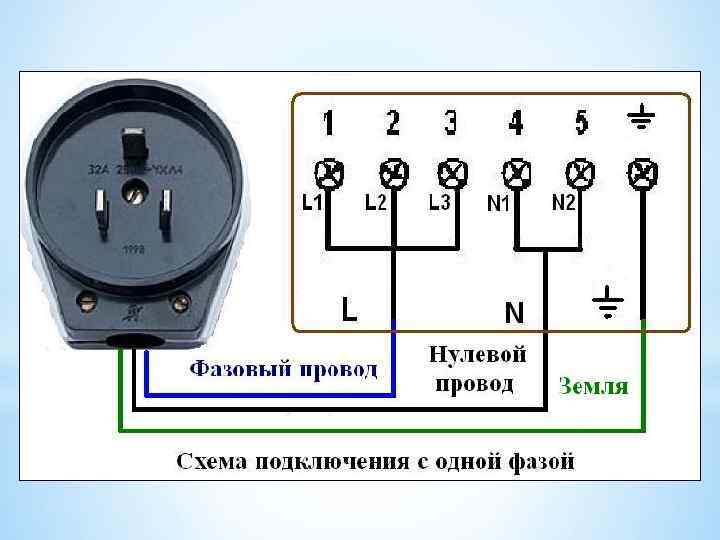

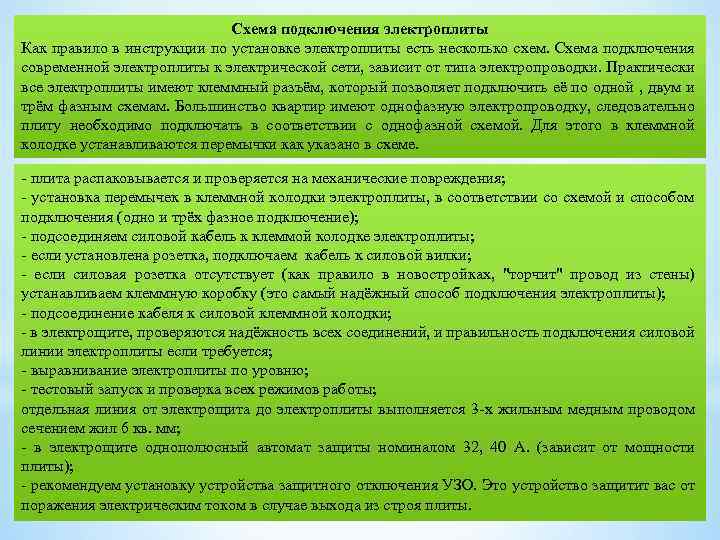

Схема подключения электроплиты Как правило в инструкции по установке электроплиты есть несколько схем. Схема подключения современной электроплиты к электрической сети, зависит от типа электропроводки. Практически все электроплиты имеют клеммный разъём, который позволяет подключить её по одной , двум и трём фазным схемам. Большинство квартир имеют однофазную электропроводку, следовательно плиту необходимо подключать в соответствии с однофазной схемой. Для этого в клеммной колодке устанавливаются перемычки как указано в схеме. - плита распаковывается и проверяется на механические повреждения; - установка перемычек в клеммной колодки электроплиты, в соответствии со схемой и способом подключения (одно и трёх фазное подключение); - подсоединяем силовой кабель к клеммой колодке электроплиты; - если установлена розетка, подключаем кабель к силовой вилки; - если силовая розетка отсутствует (как правило в новостройках, "торчит" провод из стены) устанавливаем клеммную коробку (это самый надёжный способ подключения электроплиты); - подсоединение кабеля к силовой клеммной колодки; - в электрощите, проверяются надёжность всех соединений, и правильность подключения силовой линии электроплиты если требуется; - выравнивание электроплиты по уровню; - тестовый запуск и проверка всех режимов работы; отдельная линия от электрощита до электроплиты выполняется 3 -х жильным медным проводом сечением жил 6 кв. мм; - в электрощите однополюсный автомат защиты номиналом 32, 40 А. (зависит от мощности плиты); - рекомендуем установку устройства защитного отключения УЗО. Это устройство защитит вас от поражения электрическим током в случае выхода из строя плиты.