ИБМ Пр_9 Прокатка_Волочение_Прессование.ppt

- Количество слайдов: 50

Курс лекций «Технология конструкционных материалов» Презентация лекций 9 «Обработка металлов давлением. Прокатка. Прессование. Волочение. »

Курс лекций «Технология конструкционных материалов» Презентация лекций 9 «Обработка металлов давлением. Прокатка. Прессование. Волочение. »

В ДАННОЙ ЛЕКЦИИ РАССМОТРЕНО: • Прокатное производство; • Производство профилей прессованием (выдавливанием); • Производство профилей волочением (вытягиванием). 2

В ДАННОЙ ЛЕКЦИИ РАССМОТРЕНО: • Прокатное производство; • Производство профилей прессованием (выдавливанием); • Производство профилей волочением (вытягиванием). 2

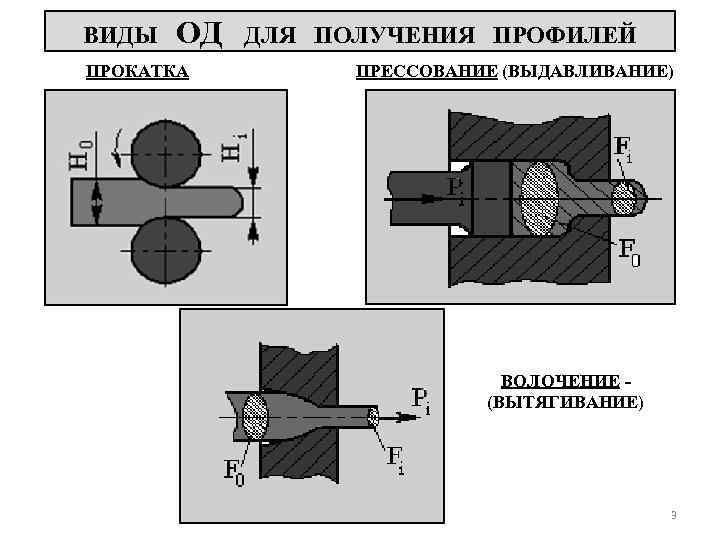

ВИДЫ ОД ПРОКАТКА ДЛЯ ПОЛУЧЕНИЯ ПРОФИЛЕЙ ПРЕССОВАНИЕ (ВЫДАВЛИВАНИЕ) ВОЛОЧЕНИЕ (ВЫТЯГИВАНИЕ) 3

ВИДЫ ОД ПРОКАТКА ДЛЯ ПОЛУЧЕНИЯ ПРОФИЛЕЙ ПРЕССОВАНИЕ (ВЫДАВЛИВАНИЕ) ВОЛОЧЕНИЕ (ВЫТЯГИВАНИЕ) 3

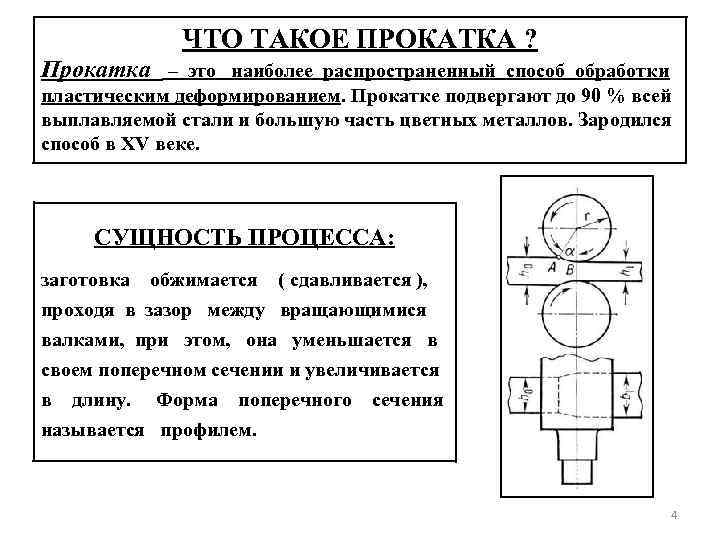

ЧТО ТАКОЕ ПРОКАТКА ? Прокатка – это наиболее распространенный способ обработки пластическим деформированием. Прокатке подвергают до 90 % всей выплавляемой стали и большую часть цветных металлов. Зародился способ в XV веке. СУЩНОСТЬ ПРОЦЕССА: заготовка обжимается ( сдавливается ), проходя в зазор между вращающимися валками, при этом, она уменьшается в своем поперечном сечении и увеличивается в длину. Форма поперечного сечения называется профилем. 4

ЧТО ТАКОЕ ПРОКАТКА ? Прокатка – это наиболее распространенный способ обработки пластическим деформированием. Прокатке подвергают до 90 % всей выплавляемой стали и большую часть цветных металлов. Зародился способ в XV веке. СУЩНОСТЬ ПРОЦЕССА: заготовка обжимается ( сдавливается ), проходя в зазор между вращающимися валками, при этом, она уменьшается в своем поперечном сечении и увеличивается в длину. Форма поперечного сечения называется профилем. 4

Процесс прокатки обеспечивается силами трения между вращающимся инструментом и заготовкой. α- угол или дуга захвата. N – нормальная сила. Т – касательная сила трения (Т=N*f, где f – коэффициент трения) N – выталкивающая сила (проекция N на горизонтальную ось) Т – втягивающая сила (проекция Т на горизонтальную ось) УСЛОВИЕ ЗАХВАТА МЕТАЛЛА ВАЛКАМИ T > N или f > tg(α) При прокатке стали – α = 20 -25 градусов, При горячей прокатке цветных металлов – α = 10 -12, При холодной прокатке листов – α = 2 – 10 градусов. 5

Процесс прокатки обеспечивается силами трения между вращающимся инструментом и заготовкой. α- угол или дуга захвата. N – нормальная сила. Т – касательная сила трения (Т=N*f, где f – коэффициент трения) N – выталкивающая сила (проекция N на горизонтальную ось) Т – втягивающая сила (проекция Т на горизонтальную ось) УСЛОВИЕ ЗАХВАТА МЕТАЛЛА ВАЛКАМИ T > N или f > tg(α) При прокатке стали – α = 20 -25 градусов, При горячей прокатке цветных металлов – α = 10 -12, При холодной прокатке листов – α = 2 – 10 градусов. 5

ОПРЕДЕЛЕНИЕ ДЕФОРМАЦИИ СТЕПЕНИ ПРОКАТКЕ: Ø Абсолютным значением обжатия: ΔН = Ho – Hi; Ø Относительной степенью обжатия: εi = (Ho-Hi)/Ho Ø Коэффициентом вытяжки: Ø Скорость течения металла после валков Vи больше скорости подачи металла в валки Vп на коэффициент вытяжки и определяется по формуле: Коэффициент вытяжки обычно составляет 1, 1 -1, 6 за проход, но может быть и больше 6

ОПРЕДЕЛЕНИЕ ДЕФОРМАЦИИ СТЕПЕНИ ПРОКАТКЕ: Ø Абсолютным значением обжатия: ΔН = Ho – Hi; Ø Относительной степенью обжатия: εi = (Ho-Hi)/Ho Ø Коэффициентом вытяжки: Ø Скорость течения металла после валков Vи больше скорости подачи металла в валки Vп на коэффициент вытяжки и определяется по формуле: Коэффициент вытяжки обычно составляет 1, 1 -1, 6 за проход, но может быть и больше 6

ОСНОВНЫЕ ВИДЫ ПРОКАТКИ: а – продольная; б – поперечная; в – поперечно-винтовая прокатка. 1 – заготовка; 2 – валок; 3 – оправка; 4 – стержень 2 2 4 1 а) 3 1 2 в) 1 б) 2 1 7

ОСНОВНЫЕ ВИДЫ ПРОКАТКИ: а – продольная; б – поперечная; в – поперечно-винтовая прокатка. 1 – заготовка; 2 – валок; 3 – оправка; 4 – стержень 2 2 4 1 а) 3 1 2 в) 1 б) 2 1 7

ПРОЦЕСС ПРОКАТКИ ОСУЩЕСТВЛЯЕТСЯ НА ПРОКАТНЫХ СТАНАХ Прокатный стан – комплекс машин для деформирования металла во вращающихся валках и выполнения вспомогательных операций: ü транспортирование, ü нагрев, ü деформирование, ü термическая обработка, ü контроль и т. д. Оборудование для деформирования металла называется основным и располагается на главной линии прокатного стана (линии рабочих клетей). 8

ПРОЦЕСС ПРОКАТКИ ОСУЩЕСТВЛЯЕТСЯ НА ПРОКАТНЫХ СТАНАХ Прокатный стан – комплекс машин для деформирования металла во вращающихся валках и выполнения вспомогательных операций: ü транспортирование, ü нагрев, ü деформирование, ü термическая обработка, ü контроль и т. д. Оборудование для деформирования металла называется основным и располагается на главной линии прокатного стана (линии рабочих клетей). 8

КЛАССИФИКАЦИЯ ПРОКАТНЫХ СТАНОВ ПО НАЗНАЧЕНИЮ ДЛЯ ПРОИЗВОДСТВА ПО КОНСТРУКЦИИ • РЕВЕРСИВНЫЕ • ЛИТЕЙНО – ПРОКАТНЫЕ, • ОДНОКЛЕТЬЕВЫЕ • ОБЖИМНЫЕ, 1. ПОЛУПРОДУКТА üБЛЮМИНГИ (■ от 140 до 450 мм) üСЛЯБИНГИ (h=75 -600, b=400 -2500, h/b до 15) üЗАГОТОВОЧНЫЕ ПРОКАТНЫЕ СТАНЫ • МНОГОКЛЕТЬЕВЫЕ 2. ГОТОВОЙ ПРОДУКЦИИ ü ПРУТОК, УГОЛОК, ШВЕЛЛЕР, РЕЛЬСЫ, ДВУТАВРЫ И Т. Д. ПО ТЕХПРОЦЕССУ • НЕПРЕРЫВНЫЕ • ЛИСТОВЫЕ • СОРТОВЫЕ • СПЕЦИАЛЬНЫЕ 9

КЛАССИФИКАЦИЯ ПРОКАТНЫХ СТАНОВ ПО НАЗНАЧЕНИЮ ДЛЯ ПРОИЗВОДСТВА ПО КОНСТРУКЦИИ • РЕВЕРСИВНЫЕ • ЛИТЕЙНО – ПРОКАТНЫЕ, • ОДНОКЛЕТЬЕВЫЕ • ОБЖИМНЫЕ, 1. ПОЛУПРОДУКТА üБЛЮМИНГИ (■ от 140 до 450 мм) üСЛЯБИНГИ (h=75 -600, b=400 -2500, h/b до 15) üЗАГОТОВОЧНЫЕ ПРОКАТНЫЕ СТАНЫ • МНОГОКЛЕТЬЕВЫЕ 2. ГОТОВОЙ ПРОДУКЦИИ ü ПРУТОК, УГОЛОК, ШВЕЛЛЕР, РЕЛЬСЫ, ДВУТАВРЫ И Т. Д. ПО ТЕХПРОЦЕССУ • НЕПРЕРЫВНЫЕ • ЛИСТОВЫЕ • СОРТОВЫЕ • СПЕЦИАЛЬНЫЕ 9

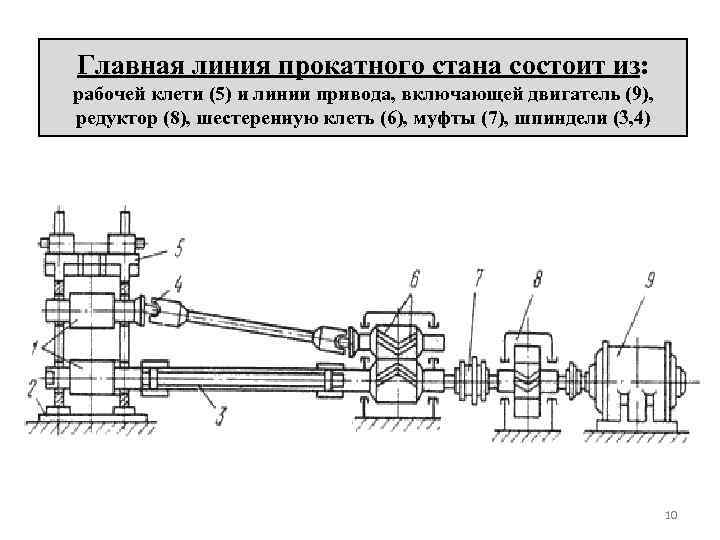

Главная линия прокатного стана состоит из: рабочей клети (5) и линии привода, включающей двигатель (9), редуктор (8), шестеренную клеть (6), муфты (7), шпиндели (3, 4) 10

Главная линия прокатного стана состоит из: рабочей клети (5) и линии привода, включающей двигатель (9), редуктор (8), шестеренную клеть (6), муфты (7), шпиндели (3, 4) 10

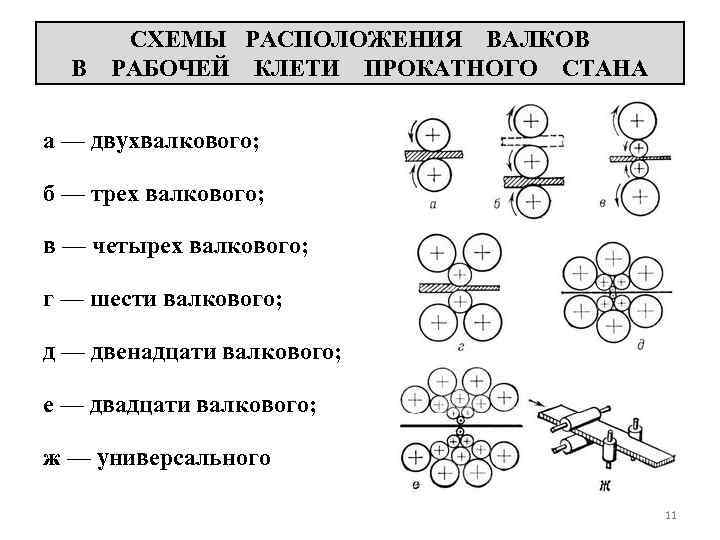

В СХЕМЫ РАСПОЛОЖЕНИЯ ВАЛКОВ РАБОЧЕЙ КЛЕТИ ПРОКАТНОГО СТАНА а — двухвалкового; б — трех валкового; в — четырех валкового; г — шести валкового; д — двенадцати валкового; е — двадцати валкового; ж — универсального 11

В СХЕМЫ РАСПОЛОЖЕНИЯ ВАЛКОВ РАБОЧЕЙ КЛЕТИ ПРОКАТНОГО СТАНА а — двухвалкового; б — трех валкового; в — четырех валкового; г — шести валкового; д — двенадцати валкового; е — двадцати валкового; ж — универсального 11

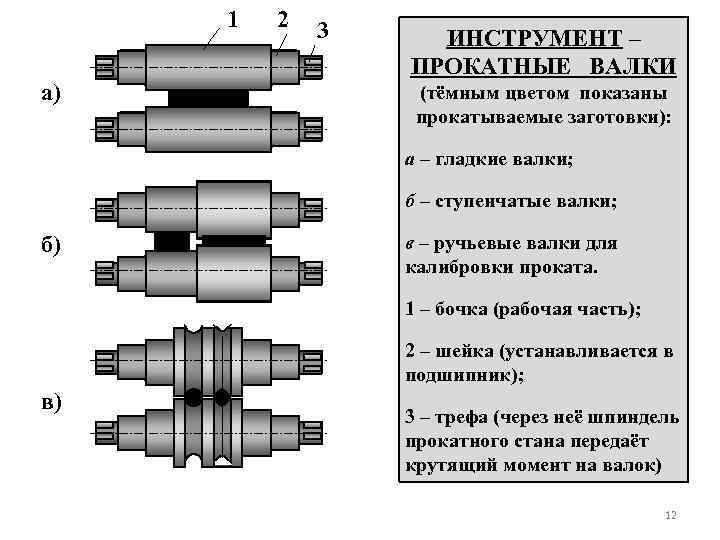

1 а) 2 3 ИНСТРУМЕНТ – ПРОКАТНЫЕ ВАЛКИ (тёмным цветом показаны прокатываемые заготовки): а – гладкие валки; б – ступенчатые валки; б) в – ручьевые валки для калибровки проката. 1 – бочка (рабочая часть); 2 – шейка (устанавливается в подшипник); в) 3 – трефа (через неё шпиндель прокатного стана передаёт крутящий момент на валок) 12

1 а) 2 3 ИНСТРУМЕНТ – ПРОКАТНЫЕ ВАЛКИ (тёмным цветом показаны прокатываемые заготовки): а – гладкие валки; б – ступенчатые валки; б) в – ручьевые валки для калибровки проката. 1 – бочка (рабочая часть); 2 – шейка (устанавливается в подшипник); в) 3 – трефа (через неё шпиндель прокатного стана передаёт крутящий момент на валок) 12

КАЛИБР – просвет, образованный вырезами (ручьями) двух сопряжённых валков, через который пропускают обжимаемый металл для придания ему требуемой формы. РАЗЛИЧАЮТ КАЛИБРЫ ОБЖИМНЫЕ (Вытяжные) Назначение: уменьшение сечения без существенного изменения формы ЧЕРНОВЫЕ (Подготовительные) Назначение: приближение формы сечения к чистовой ОТДЕЛОЧНЫЕ (Чистовые) Назначение: получение окончательной формы сечения 13

КАЛИБР – просвет, образованный вырезами (ручьями) двух сопряжённых валков, через который пропускают обжимаемый металл для придания ему требуемой формы. РАЗЛИЧАЮТ КАЛИБРЫ ОБЖИМНЫЕ (Вытяжные) Назначение: уменьшение сечения без существенного изменения формы ЧЕРНОВЫЕ (Подготовительные) Назначение: приближение формы сечения к чистовой ОТДЕЛОЧНЫЕ (Чистовые) Назначение: получение окончательной формы сечения 13

КАЛИБРЫ: а) б) а – открытый; б – закрытый; в – закрытый (универсальная клеть). в) 14

КАЛИБРЫ: а) б) а – открытый; б – закрытый; в – закрытый (универсальная клеть). в) 14

ПРОЦЕСС КАЛИБРОВКИ ПРЕДСТАВЛЯЕТ СОБОЙ: q Совокупность методов определения: ü размеров, ü формы, ü числа и характера расположения калибров в прокатных валках. q Расчёт обжимающих усилий и их распределение по калибрам. !!! Рассчитывают калибры таким образом, чтобы прокатываемый металл заполнял их без чрезмерных напряжений, ведущих к образованию в прокате трещин и другого брака. 15

ПРОЦЕСС КАЛИБРОВКИ ПРЕДСТАВЛЯЕТ СОБОЙ: q Совокупность методов определения: ü размеров, ü формы, ü числа и характера расположения калибров в прокатных валках. q Расчёт обжимающих усилий и их распределение по калибрам. !!! Рассчитывают калибры таким образом, чтобы прокатываемый металл заполнял их без чрезмерных напряжений, ведущих к образованию в прокате трещин и другого брака. 15

ПРИМЕРЫ КАЛИБРОВКИ ПРОКАТКЕ: а – квадратного профиля; б – квадратного профиля; в – круглого профиля; г – уголка; д – швеллера; е – рельса а) в) б) г) д) е) 16

ПРИМЕРЫ КАЛИБРОВКИ ПРОКАТКЕ: а – квадратного профиля; б – квадратного профиля; в – круглого профиля; г – уголка; д – швеллера; е – рельса а) в) б) г) д) е) 16

ОСНОВНЫЕ ТЕХНОЛОГИЧЕСКИЕ ОПЕРАЦИИ ПРОКАТКЕ 1. ПОДГОТОВКА ИСХОДНОГО МАТЕРИАЛА – удаление дефектов на поверхности: трещин, закатов, царапин … 2. НАГРЕВ ИЛИ ПРЕДВАРИТЕЛЬНЫЙ ОТЖИГ (при необходимости) – цель повышение пластичности материала. 3. ПРОКАТКА с постоянным контролем температуры в начале и конце прокатки, режимов обжатия, размеров и формы проката, состояния поверхности. 4. ОТДЕЛКА ПРОКАТА – резка на мерные длины, правка, удаление поверхностных дефектов, нанесение защитных покрытий … 17

ОСНОВНЫЕ ТЕХНОЛОГИЧЕСКИЕ ОПЕРАЦИИ ПРОКАТКЕ 1. ПОДГОТОВКА ИСХОДНОГО МАТЕРИАЛА – удаление дефектов на поверхности: трещин, закатов, царапин … 2. НАГРЕВ ИЛИ ПРЕДВАРИТЕЛЬНЫЙ ОТЖИГ (при необходимости) – цель повышение пластичности материала. 3. ПРОКАТКА с постоянным контролем температуры в начале и конце прокатки, режимов обжатия, размеров и формы проката, состояния поверхности. 4. ОТДЕЛКА ПРОКАТА – резка на мерные длины, правка, удаление поверхностных дефектов, нанесение защитных покрытий … 17

КЛАССИФИКАЦИЯ ПРОДУКЦИИ ПРОКАТНОГО ПРОИЗВОДСТВА ПО ВИДУ ПРОФИЛЯ ТРУБНЫЙ ЛИСТОВОЙ СОРТОВОЙ СПЕЦИАЛЬНЫЙ 18

КЛАССИФИКАЦИЯ ПРОДУКЦИИ ПРОКАТНОГО ПРОИЗВОДСТВА ПО ВИДУ ПРОФИЛЯ ТРУБНЫЙ ЛИСТОВОЙ СОРТОВОЙ СПЕЦИАЛЬНЫЙ 18

КЛАССИФИКАЦИЯ ЛИСТОВОГО ПРОКАТА ТОЛСТОЛИСТОВОЙ 4 – 60 мм ТОНКОЛИСТОВОЙ 0, 2 – 4 мм ЖЕСТЬ менее 0, 2 мм 19

КЛАССИФИКАЦИЯ ЛИСТОВОГО ПРОКАТА ТОЛСТОЛИСТОВОЙ 4 – 60 мм ТОНКОЛИСТОВОЙ 0, 2 – 4 мм ЖЕСТЬ менее 0, 2 мм 19

СОРТОВОЙ ПРОКАТ ПРОСТЫЕ СОРТОВЫЕ ПРОФИЛИ (круг, квадрат, шестигранник, полоса, лента) ФАСОННЫЕ СОРТОВЫЕ ПРОФИЛИ общего, отраслевого, специального назначения 20

СОРТОВОЙ ПРОКАТ ПРОСТЫЕ СОРТОВЫЕ ПРОФИЛИ (круг, квадрат, шестигранник, полоса, лента) ФАСОННЫЕ СОРТОВЫЕ ПРОФИЛИ общего, отраслевого, специального назначения 20

Некоторые профили сортового проката: 1 — квадратный; 2 — круглый; 3 — прямоугольный; 4 — угловой; 5 — двутавровый; 6 — швеллерный; 7 — железнодорожный рельс; 8 — трамвайный рельс; 9 — тавровый; 10 — шпунтовый; 11 — полоса для гусениц тракторов; 12 — полоса для ободьев колес грузовых автомобилей; 13 — полоса для турбинных лопаток. 21

Некоторые профили сортового проката: 1 — квадратный; 2 — круглый; 3 — прямоугольный; 4 — угловой; 5 — двутавровый; 6 — швеллерный; 7 — железнодорожный рельс; 8 — трамвайный рельс; 9 — тавровый; 10 — шпунтовый; 11 — полоса для гусениц тракторов; 12 — полоса для ободьев колес грузовых автомобилей; 13 — полоса для турбинных лопаток. 21

ТРУБНЫЙ БЕСШОВНЫЕ ГОРЯЧЕКАТАННЫЕ ТРУБЫ диаметр 25 – 550 (4100)мм ПРОКАТ СВАРНЫЕ ТРУБЫ диаметром 5 – 2500 мм 22

ТРУБНЫЙ БЕСШОВНЫЕ ГОРЯЧЕКАТАННЫЕ ТРУБЫ диаметр 25 – 550 (4100)мм ПРОКАТ СВАРНЫЕ ТРУБЫ диаметром 5 – 2500 мм 22

ОБЩАЯ СХЕМА ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ: 1– получение толстостенной гильзы (прошивка); 2 – получение из гильзы трубы (раскатка); 23

ОБЩАЯ СХЕМА ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ: 1– получение толстостенной гильзы (прошивка); 2 – получение из гильзы трубы (раскатка); 23

СХЕМА ПРОКАТКИ БЕСШОВНЫХ ПИЛИГРИМОВОМ ТРУБ НА СТАНЕ 24

СХЕМА ПРОКАТКИ БЕСШОВНЫХ ПИЛИГРИМОВОМ ТРУБ НА СТАНЕ 24

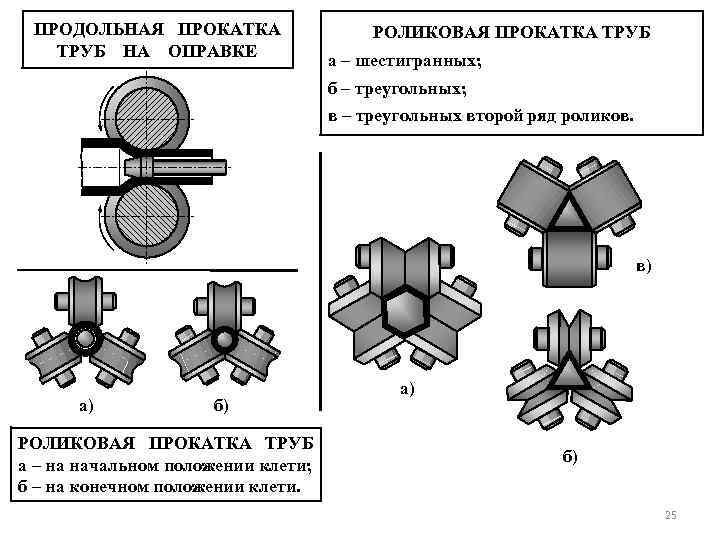

ПРОДОЛЬНАЯ ПРОКАТКА ТРУБ НА ОПРАВКЕ РОЛИКОВАЯ ПРОКАТКА ТРУБ а – шестигранных; б – треугольных; в – треугольных второй ряд роликов. в) а) б) РОЛИКОВАЯ ПРОКАТКА ТРУБ а – на начальном положении клети; б – на конечном положении клети. а) б) 25

ПРОДОЛЬНАЯ ПРОКАТКА ТРУБ НА ОПРАВКЕ РОЛИКОВАЯ ПРОКАТКА ТРУБ а – шестигранных; б – треугольных; в – треугольных второй ряд роликов. в) а) б) РОЛИКОВАЯ ПРОКАТКА ТРУБ а – на начальном положении клети; б – на конечном положении клети. а) б) 25

СВАРНЫЕ ТРУБЫ ИЗГОТАВЛИВАЮТ НА ТРУБОСВАРОЧНЫХ АГРЕГАТАХ ПУТЕМ: ПЕЧНОЙ КОНТАКТНОЙ ЭЛЕКТРО- СВАРКИ ИЗГОТОВЛЕНИЕ СВАРНЫХ ТРУБ ПРОИЗВОДИТСЯ ИЗ ПОЛОС - ШТРИПСОВ 26

СВАРНЫЕ ТРУБЫ ИЗГОТАВЛИВАЮТ НА ТРУБОСВАРОЧНЫХ АГРЕГАТАХ ПУТЕМ: ПЕЧНОЙ КОНТАКТНОЙ ЭЛЕКТРО- СВАРКИ ИЗГОТОВЛЕНИЕ СВАРНЫХ ТРУБ ПРОИЗВОДИТСЯ ИЗ ПОЛОС - ШТРИПСОВ 26

ПОСЛЕДОВАТЕЛЬНОСТЬ СВЕРТЫВАНИЯ ПОЛОСЫ В ТРУБУ В ШЕСТИ КЛЕТЯХ НЕПРЕРЫВНОГО ВАЛКОВОГО СТАНА (ТРУБЫ МАЛОГО ДИАМЕТРА) 27

ПОСЛЕДОВАТЕЛЬНОСТЬ СВЕРТЫВАНИЯ ПОЛОСЫ В ТРУБУ В ШЕСТИ КЛЕТЯХ НЕПРЕРЫВНОГО ВАЛКОВОГО СТАНА (ТРУБЫ МАЛОГО ДИАМЕТРА) 27

1 2 4 3 3 4 5 ФОРМОВКА ТРУБЫ В ЧЕТЫРЕХ ВАЛКОВЫХ ВАЛЬЦАХ 1 – ФОРМУЕМАЯ ПОЛОСА; 2 – ПРИВОДНОЙ СТАЦИОНАРНЫЙ ВАЛОК; ФОРМОВКА ТРУБЫ НА ГИДРАВЛИЧЕСКОМ ПРЕССЕ 3 – ПРИВОДНОЙ ВАЛОК С РЕГУЛИРУЕМЫМ ВЕРТИКАЛЬНЫМ ПОЛОЖЕНИЕМ ДЛЯ ФИКСАЦИИ ЛИСТА ЗАДАННОЙ ТОЛЩИНЫ; 1 – ФОРМУЕМАЯ ПОЛОСА; 4 и 5 – НЕПРИВОДНЫЕ ВАЛКИ С РЕГУЛИРУЕМЫМ РАДИАЛЬНЫМ ПОЛОЖЕНИЕМ, ПОЗВОЛЯЮЩИМ ПОЛУЧАТЬ ТРУБУ ТРЕБУЕМОГО ДИАМЕТРА. 3 – СМЕННЫЙ ПУАНСОН; 2 – ТРАВЕРСА; 4 – ГИБОЧНЫЙ РОЛИК. 28

1 2 4 3 3 4 5 ФОРМОВКА ТРУБЫ В ЧЕТЫРЕХ ВАЛКОВЫХ ВАЛЬЦАХ 1 – ФОРМУЕМАЯ ПОЛОСА; 2 – ПРИВОДНОЙ СТАЦИОНАРНЫЙ ВАЛОК; ФОРМОВКА ТРУБЫ НА ГИДРАВЛИЧЕСКОМ ПРЕССЕ 3 – ПРИВОДНОЙ ВАЛОК С РЕГУЛИРУЕМЫМ ВЕРТИКАЛЬНЫМ ПОЛОЖЕНИЕМ ДЛЯ ФИКСАЦИИ ЛИСТА ЗАДАННОЙ ТОЛЩИНЫ; 1 – ФОРМУЕМАЯ ПОЛОСА; 4 и 5 – НЕПРИВОДНЫЕ ВАЛКИ С РЕГУЛИРУЕМЫМ РАДИАЛЬНЫМ ПОЛОЖЕНИЕМ, ПОЗВОЛЯЮЩИМ ПОЛУЧАТЬ ТРУБУ ТРЕБУЕМОГО ДИАМЕТРА. 3 – СМЕННЫЙ ПУАНСОН; 2 – ТРАВЕРСА; 4 – ГИБОЧНЫЙ РОЛИК. 28

3 4 5 6 7 2 1 ФОРМОВКА СПИРАЛЬНОШОВНОЙ ТРУБЫ 1 – формуемая полоса; 2 – подающее устройство; 3 – направляющий ролик; 4 – оправка; 5 – валок формующего устройства; 6 – точка наложения наружного сварочного шва; 7 – точка наложения внутреннего сварочного шва. 29

3 4 5 6 7 2 1 ФОРМОВКА СПИРАЛЬНОШОВНОЙ ТРУБЫ 1 – формуемая полоса; 2 – подающее устройство; 3 – направляющий ролик; 4 – оправка; 5 – валок формующего устройства; 6 – точка наложения наружного сварочного шва; 7 – точка наложения внутреннего сварочного шва. 29

ПЕРЕОДИЧЕСКИЙ ПРОФИЛЬ ШЕСТЕРНИ ШАРЫ СПЕЦИАЛЬНЫЕ ВИДЫ ПРОКАТКИ МНОГОЕ ДРУГОЕ РЕЗЬБЫ РЕБРИСТЫЕ ТРУБЫ 30

ПЕРЕОДИЧЕСКИЙ ПРОФИЛЬ ШЕСТЕРНИ ШАРЫ СПЕЦИАЛЬНЫЕ ВИДЫ ПРОКАТКИ МНОГОЕ ДРУГОЕ РЕЗЬБЫ РЕБРИСТЫЕ ТРУБЫ 30

ПОЛУЧЕНИЕ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ а) б) 31

ПОЛУЧЕНИЕ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ а) б) 31

ПОПЕРЕЧНАЯ ПРОКАТКА КРУПНЫХ ВИНТОВ 32

ПОПЕРЕЧНАЯ ПРОКАТКА КРУПНЫХ ВИНТОВ 32

ПОПЕРЕЧНАЯ ПРОКАТКА ЗУБЧАТЫХ КОЛЕС 33

ПОПЕРЕЧНАЯ ПРОКАТКА ЗУБЧАТЫХ КОЛЕС 33

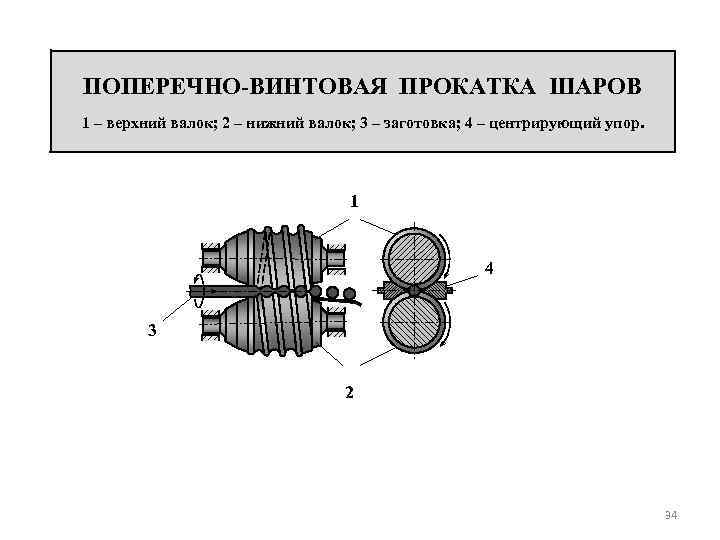

ПОПЕРЕЧНО-ВИНТОВАЯ ПРОКАТКА ШАРОВ 1 – верхний валок; 2 – нижний валок; 3 – заготовка; 4 – центрирующий упор. 1 4 3 2 34

ПОПЕРЕЧНО-ВИНТОВАЯ ПРОКАТКА ШАРОВ 1 – верхний валок; 2 – нижний валок; 3 – заготовка; 4 – центрирующий упор. 1 4 3 2 34

ПРЕССОВАНИЕ 35

ПРЕССОВАНИЕ 35

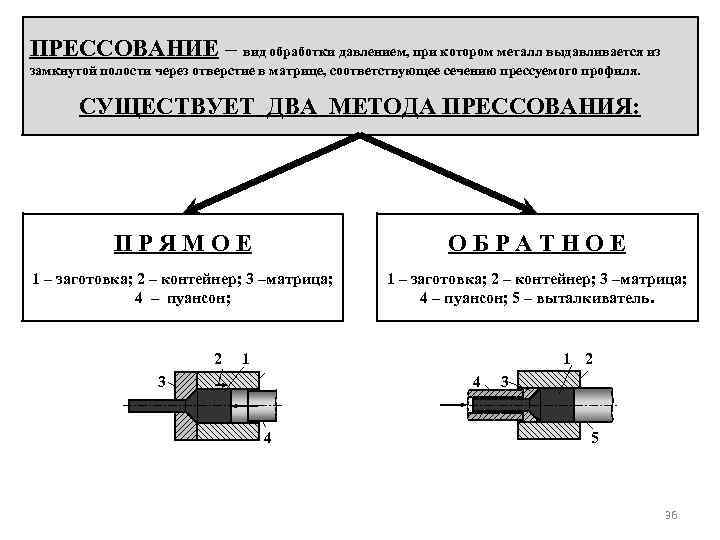

ПРЕССОВАНИЕ – вид обработки давлением, при котором металл выдавливается из замкнутой полости через отверстие в матрице, соответствующее сечению прессуемого профиля. СУЩЕСТВУЕТ ДВА МЕТОДА ПРЕССОВАНИЯ: ПРЯМОЕ ОБРАТНОЕ 1 – заготовка; 2 – контейнер; 3 –матрица; 4 – пуансон; 5 – выталкиватель. 2 1 1 2 3 4 4 3 5 36

ПРЕССОВАНИЕ – вид обработки давлением, при котором металл выдавливается из замкнутой полости через отверстие в матрице, соответствующее сечению прессуемого профиля. СУЩЕСТВУЕТ ДВА МЕТОДА ПРЕССОВАНИЯ: ПРЯМОЕ ОБРАТНОЕ 1 – заготовка; 2 – контейнер; 3 –матрица; 4 – пуансон; 5 – выталкиватель. 2 1 1 2 3 4 4 3 5 36

ПРЯМОЕ ПРЕССОВАНИЕ ДОСТОИНСТВА НЕДОСТАТКИ • Высокая размерная точность; • Получение профилей большой сложности; • Наиболее благоприятная схема напряжённого состояния – неравномерное всестороннее сжатие; • Залечивание небольших исходных дефектов материала за счёт больших сжимающих напряжений; • получения высоких степеней вытяжки (μ до 100 – 1000) • высокую производительность (стальную трубу диаметром 175 мм с толщиной стенки 3 мм и длиной 18 м можно получить за 30 с); • Быстрота перехода с одного типоразмера изделия на другой. • Большие удельные деформирующие силы, приводящие к интенсивному износу инструмента; • Ограниченная по сравнению с прокаткой длина заготовки; • Повышенный по сравнению с прокаткой отход металла (из-за пресс-остатка). 37

ПРЯМОЕ ПРЕССОВАНИЕ ДОСТОИНСТВА НЕДОСТАТКИ • Высокая размерная точность; • Получение профилей большой сложности; • Наиболее благоприятная схема напряжённого состояния – неравномерное всестороннее сжатие; • Залечивание небольших исходных дефектов материала за счёт больших сжимающих напряжений; • получения высоких степеней вытяжки (μ до 100 – 1000) • высокую производительность (стальную трубу диаметром 175 мм с толщиной стенки 3 мм и длиной 18 м можно получить за 30 с); • Быстрота перехода с одного типоразмера изделия на другой. • Большие удельные деформирующие силы, приводящие к интенсивному износу инструмента; • Ограниченная по сравнению с прокаткой длина заготовки; • Повышенный по сравнению с прокаткой отход металла (из-за пресс-остатка). 37

ОБРАТНОЕ ПРЕССОВАНИЕ ДОСТОИНСТВА • Процесс менее энергоемкий из-за меньших сил прессования; • Процесс более экономичный из-за меньшего прессостатка. НЕДОСТАТКИ • Длина получаемого профиля ограничена допустимой длиной трубчатого пуансона; • Радиальное «распирание» матрицы деформируемым материалом намного больше аналогичного расширения пуансона при прямом прессовании, в связи с чем из-за движения матрицы значительно возрастает износ контейнера; • Меньшая прочность трубчатого пуансона, применяемого при обратном прессовании, обуславливает снижение допустимых сил обратного прессования. 38

ОБРАТНОЕ ПРЕССОВАНИЕ ДОСТОИНСТВА • Процесс менее энергоемкий из-за меньших сил прессования; • Процесс более экономичный из-за меньшего прессостатка. НЕДОСТАТКИ • Длина получаемого профиля ограничена допустимой длиной трубчатого пуансона; • Радиальное «распирание» матрицы деформируемым материалом намного больше аналогичного расширения пуансона при прямом прессовании, в связи с чем из-за движения матрицы значительно возрастает износ контейнера; • Меньшая прочность трубчатого пуансона, применяемого при обратном прессовании, обуславливает снижение допустимых сил обратного прессования. 38

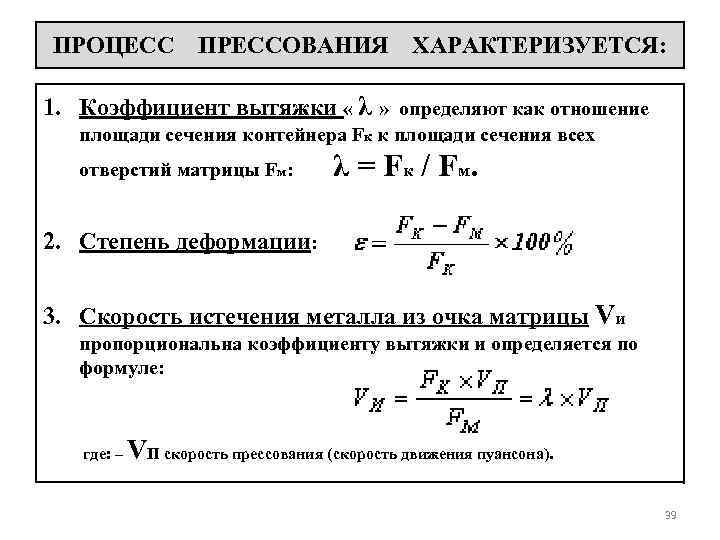

ПРОЦЕСС ПРЕССОВАНИЯ ХАРАКТЕРИЗУЕТСЯ: 1. Коэффициент вытяжки « λ » определяют как отношение площади сечения контейнера Fк к площади сечения всех отверстий матрицы Fм: λ = F к / F м. 2. Степень деформации: 3. Скорость истечения металла из очка матрицы Vи пропорциональна коэффициенту вытяжки и определяется по формуле: где: – VП скорость прессования (скорость движения пуансона). 39

ПРОЦЕСС ПРЕССОВАНИЯ ХАРАКТЕРИЗУЕТСЯ: 1. Коэффициент вытяжки « λ » определяют как отношение площади сечения контейнера Fк к площади сечения всех отверстий матрицы Fм: λ = F к / F м. 2. Степень деформации: 3. Скорость истечения металла из очка матрицы Vи пропорциональна коэффициенту вытяжки и определяется по формуле: где: – VП скорость прессования (скорость движения пуансона). 39

а) ПРЕССОВАНИЕ ПОЛОГО ПРОФИЛЯ 5 3 1 2 а – заготовка в контейнере перед началом обработки; б – прошивка заготовки; 4 в – завершение прессования: б) 6 1 – контейнер; 2 – матрица; 7 в) 3 – игла; 4 – пуансон; 5 – заготовка; 6 – выдра; 7 – пресс-остаток. 40

а) ПРЕССОВАНИЕ ПОЛОГО ПРОФИЛЯ 5 3 1 2 а – заготовка в контейнере перед началом обработки; б – прошивка заготовки; 4 в – завершение прессования: б) 6 1 – контейнер; 2 – матрица; 7 в) 3 – игла; 4 – пуансон; 5 – заготовка; 6 – выдра; 7 – пресс-остаток. 40

ПРИМЕРЫ ПРЕССОВАННЫХ ПРОФИЛЕЙ 41

ПРИМЕРЫ ПРЕССОВАННЫХ ПРОФИЛЕЙ 41

ТЕХНОЛОГИЯ ПРОЦЕССА ПРЕССОВАНИЯ ü подготовка заготовки к прессованию (разрезка, предварительное обтачивание на станке, так качество поверхности заготовки оказывает влияние на качество и точность профиля); ü нагрев заготовки с последующей очисткой от окалины; ü укладка заготовки в контейнер; ü непосредственно процесс прессования; ü отделка изделия (отделение пресс - остатка, разрезка). 42

ТЕХНОЛОГИЯ ПРОЦЕССА ПРЕССОВАНИЯ ü подготовка заготовки к прессованию (разрезка, предварительное обтачивание на станке, так качество поверхности заготовки оказывает влияние на качество и точность профиля); ü нагрев заготовки с последующей очисткой от окалины; ü укладка заготовки в контейнер; ü непосредственно процесс прессования; ü отделка изделия (отделение пресс - остатка, разрезка). 42

ВОЛОЧЕНИЕ 43

ВОЛОЧЕНИЕ 43

СУЩНОСТЬ ПРОЦЕССА ВОЛОЧЕНИЯ заключается в протягивании заготовок через сужающееся отверстие (фильеру) в инструменте, называемом волокой. Цель процесса волочения – уменьшение поперечного сечения заготовок или получение более точных размеров и гладкой поверхности СХЕМА ПРОЦЕССА ВОЛОЧЕНИЯ Конструкция волоки: 1 – волока; 2 – обойма. I – заборная часть. II – деформирующая часть (угол 6 -8 – для прутков; 10 – 24 – для труб). 1 – ВОЛОКА; 2 – ЗАГОТОВКА. III – калибрующий поясок (0, 4 – 1 мм) IV - выходной конус. 44

СУЩНОСТЬ ПРОЦЕССА ВОЛОЧЕНИЯ заключается в протягивании заготовок через сужающееся отверстие (фильеру) в инструменте, называемом волокой. Цель процесса волочения – уменьшение поперечного сечения заготовок или получение более точных размеров и гладкой поверхности СХЕМА ПРОЦЕССА ВОЛОЧЕНИЯ Конструкция волоки: 1 – волока; 2 – обойма. I – заборная часть. II – деформирующая часть (угол 6 -8 – для прутков; 10 – 24 – для труб). 1 – ВОЛОКА; 2 – ЗАГОТОВКА. III – калибрующий поясок (0, 4 – 1 мм) IV - выходной конус. 44

ИСХОДНЫЕ ЗАГОТОВКИ ДЛЯ ВОЛОЧЕНИЯ: üгорячекатаный пруток, üсортовой прокат, üпроволока, üтрубы. ОБРАБАТЫВАЕМЫЕ МАТЕРИАЛЫ: ü стали разного химического состава; ü цветные металлы и сплавы ( в т. ч. драгоценные). ОСОБЕННОСТИ. Волочение, как правило, выполняют при комнатной температуре, когда пластическую деформацию сопровождает наклеп и предел прочности возрастает в 1, 5… 2 раза. 45

ИСХОДНЫЕ ЗАГОТОВКИ ДЛЯ ВОЛОЧЕНИЯ: üгорячекатаный пруток, üсортовой прокат, üпроволока, üтрубы. ОБРАБАТЫВАЕМЫЕ МАТЕРИАЛЫ: ü стали разного химического состава; ü цветные металлы и сплавы ( в т. ч. драгоценные). ОСОБЕННОСТИ. Волочение, как правило, выполняют при комнатной температуре, когда пластическую деформацию сопровождает наклеп и предел прочности возрастает в 1, 5… 2 раза. 45

ВОЛОЧЕНИЕМ ПОЛУЧАЮТ: ü проволоку диаметром 0, 002… 4 мм, ü прутки ü профили фасонного сечения, ü тонкостенные трубы, в том числе и капиллярные. !!! Волочение применяют также для калибровки сечения и повышения качества поверхности обрабатываемых изделий. 46

ВОЛОЧЕНИЕМ ПОЛУЧАЮТ: ü проволоку диаметром 0, 002… 4 мм, ü прутки ü профили фасонного сечения, ü тонкостенные трубы, в том числе и капиллярные. !!! Волочение применяют также для калибровки сечения и повышения качества поверхности обрабатываемых изделий. 46

ТЕХПРОЦЕСС ВОЛОЧЕНИЯ ВКЛЮЧАЕТ: ü предварительный отжиг заготовок для получения мелкозернистой структуры металла и повышения его пластичности; ü травление заготовок в подогретом растворе серной кислоты для удаления окалины с последующей промывкой, после удаления окалины на поверхность наносят подсмазочный слой путем омеднения, фосфотирования, известкования, к слою хорошо прилипает смазка и коэффициент трения значительно снижается; ü волочение, заготовку последовательно протягивают через ряд постепенно уменьшающихся отверстий; ü отжиг для устранения наклепа: после 70… 85 % обжатия для стали и 99 % обжатия для цветных металлов ; ü отделка готовой продукции (обрезка концов, правка, резка на мерные длины и др. ) 47

ТЕХПРОЦЕСС ВОЛОЧЕНИЯ ВКЛЮЧАЕТ: ü предварительный отжиг заготовок для получения мелкозернистой структуры металла и повышения его пластичности; ü травление заготовок в подогретом растворе серной кислоты для удаления окалины с последующей промывкой, после удаления окалины на поверхность наносят подсмазочный слой путем омеднения, фосфотирования, известкования, к слою хорошо прилипает смазка и коэффициент трения значительно снижается; ü волочение, заготовку последовательно протягивают через ряд постепенно уменьшающихся отверстий; ü отжиг для устранения наклепа: после 70… 85 % обжатия для стали и 99 % обжатия для цветных металлов ; ü отделка готовой продукции (обрезка концов, правка, резка на мерные длины и др. ) 47

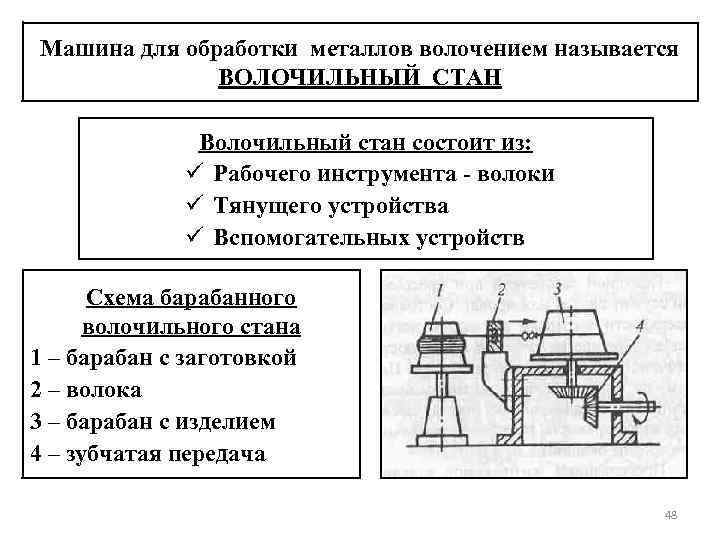

Машина для обработки металлов волочением называется ВОЛОЧИЛЬНЫЙ СТАН Волочильный стан состоит из: ü Рабочего инструмента - волоки ü Тянущего устройства ü Вспомогательных устройств Схема барабанного волочильного стана 1 – барабан с заготовкой 2 – волока 3 – барабан с изделием 4 – зубчатая передача 48

Машина для обработки металлов волочением называется ВОЛОЧИЛЬНЫЙ СТАН Волочильный стан состоит из: ü Рабочего инструмента - волоки ü Тянущего устройства ü Вспомогательных устройств Схема барабанного волочильного стана 1 – барабан с заготовкой 2 – волока 3 – барабан с изделием 4 – зубчатая передача 48

КЛАССИФИКАЦИЯ ВОЛОЧИЛЬНЫХ СТАНОВ ПО ПРИНЦИПУ РАБОТЫ ТЯНУЩЕГО УСТРОЙСТВА (Рвол=100 кгс – 250 тс) ПРЯМОЛИНЕЙНЫЕ üЦЕПНЫЕ üГИДРАВЛИЧЕСКИЕ üКАНАТНЫЕ üНЕПРЕРЫВНЫЕ ТРУБЫ, ПРУТКИ, ПРЯМОЛИНЕЙНЫЕ ПРОФИЛИ БАРАБАННЫЕ (140 – 2800 мм) ü ОДНОКРАТНЫЕ (ОДНОБАРАБАННЫЕ ü МНОГОКРАТНЫЕ (МНОГОБАРАБАННЫЕ ПРОВОЛОКА, ФАСОННЫЕ ПРОФИЛИ В БУНТАХ 49

КЛАССИФИКАЦИЯ ВОЛОЧИЛЬНЫХ СТАНОВ ПО ПРИНЦИПУ РАБОТЫ ТЯНУЩЕГО УСТРОЙСТВА (Рвол=100 кгс – 250 тс) ПРЯМОЛИНЕЙНЫЕ üЦЕПНЫЕ üГИДРАВЛИЧЕСКИЕ üКАНАТНЫЕ üНЕПРЕРЫВНЫЕ ТРУБЫ, ПРУТКИ, ПРЯМОЛИНЕЙНЫЕ ПРОФИЛИ БАРАБАННЫЕ (140 – 2800 мм) ü ОДНОКРАТНЫЕ (ОДНОБАРАБАННЫЕ ü МНОГОКРАТНЫЕ (МНОГОБАРАБАННЫЕ ПРОВОЛОКА, ФАСОННЫЕ ПРОФИЛИ В БУНТАХ 49

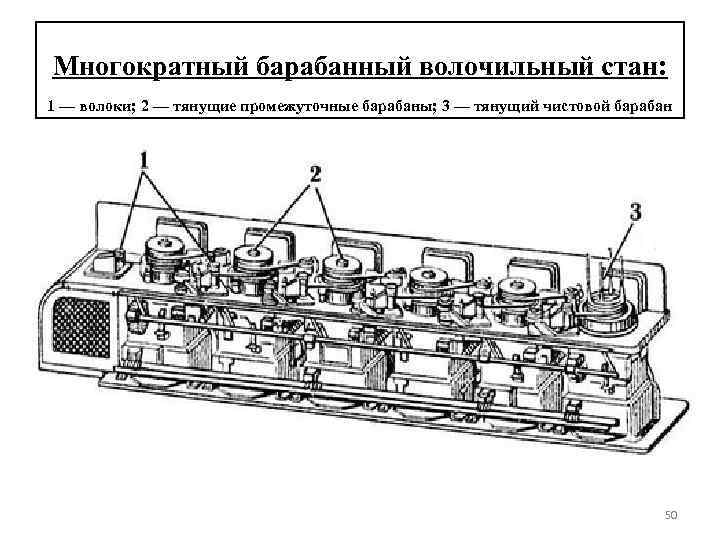

Многократный барабанный волочильный стан: 1 — волоки; 2 — тянущие промежуточные барабаны; 3 — тянущий чистовой барабан 50

Многократный барабанный волочильный стан: 1 — волоки; 2 — тянущие промежуточные барабаны; 3 — тянущий чистовой барабан 50