ИБМ Пр_8 Штамповка.ppt

- Количество слайдов: 47

Курс лекций «Технология конструкционных материалов» Презентация 8 «ПОЛУЧЕНИЕ ИЗДЕЛИЙ МЕТОДОМ ОБЪЕМНОЙ И ЛИСТОВОЙ ШТАМПОВКИ» 1

Курс лекций «Технология конструкционных материалов» Презентация 8 «ПОЛУЧЕНИЕ ИЗДЕЛИЙ МЕТОДОМ ОБЪЕМНОЙ И ЛИСТОВОЙ ШТАМПОВКИ» 1

В ДАННОЙ ЛЕКЦИИ РАССМОТРЕНО: • Получение поковок методом объемной штамповки. • Получение штамповок в виде деталей - оболочек методом листовой штамповки. 2

В ДАННОЙ ЛЕКЦИИ РАССМОТРЕНО: • Получение поковок методом объемной штамповки. • Получение штамповок в виде деталей - оболочек методом листовой штамповки. 2

ШТАМПОВКА – процесс обработки металлов и сплавов давлением, при котором формообразование осуществляется в результате деформирования металла в полостях инструмента (штампа) под действием внешних сил. РАЗЛИЧАЮТ: ГОРЯЧАЯ ШТАМПОВКА ОБЪЕМНАЯ ШТАМПОВКА ХОЛОДНАЯ ШТАМПОВКА ЛИСТОВАЯ ШТАМПОВКА 3

ШТАМПОВКА – процесс обработки металлов и сплавов давлением, при котором формообразование осуществляется в результате деформирования металла в полостях инструмента (штампа) под действием внешних сил. РАЗЛИЧАЮТ: ГОРЯЧАЯ ШТАМПОВКА ОБЪЕМНАЯ ШТАМПОВКА ХОЛОДНАЯ ШТАМПОВКА ЛИСТОВАЯ ШТАМПОВКА 3

ОБЪЕМНАЯ ШТАМПОВКА процесс получения поковок, при котором формообразующую полость штампа (ручей) принудительно заполняют металлом исходной заготовки и перераспределяют его в соответствии с требуемой формой В ЗАВИСИМОСТИ ОТ ТИПА ШТАМПА РАЗДЕЛЯЮТ: ЗАКРЫТАЯ ШТАМПОВКА ОТКРЫТАЯ ШТАМПОВКА 4

ОБЪЕМНАЯ ШТАМПОВКА процесс получения поковок, при котором формообразующую полость штампа (ручей) принудительно заполняют металлом исходной заготовки и перераспределяют его в соответствии с требуемой формой В ЗАВИСИМОСТИ ОТ ТИПА ШТАМПА РАЗДЕЛЯЮТ: ЗАКРЫТАЯ ШТАМПОВКА ОТКРЫТАЯ ШТАМПОВКА 4

ОТКРЫТАЯ ШТАМПОВКА (а) характеризуется переменным зазором между подвижной и неподвижной частями штампа. 1 – ОБЛОЙНАЯ КАНАВКА; ЗАКРЫТАЯ ШТАМПОВКА (б) характерна тем, что полость штампа в процесс деформирования остается закрытой 2 - ПОЛОСТЬ ШТАМПА. 5

ОТКРЫТАЯ ШТАМПОВКА (а) характеризуется переменным зазором между подвижной и неподвижной частями штампа. 1 – ОБЛОЙНАЯ КАНАВКА; ЗАКРЫТАЯ ШТАМПОВКА (б) характерна тем, что полость штампа в процесс деформирования остается закрытой 2 - ПОЛОСТЬ ШТАМПА. 5

ЗАКРЫТЫЕ ШТАМПЫ МОГУТ ИЗГОТОВЛИВАТСЯ С РАЗЪЕМНОЙ МАТРИЦЕЙ 1 – пуансон; 2 – матрица; 3 – полость штампа. 6

ЗАКРЫТЫЕ ШТАМПЫ МОГУТ ИЗГОТОВЛИВАТСЯ С РАЗЪЕМНОЙ МАТРИЦЕЙ 1 – пуансон; 2 – матрица; 3 – полость штампа. 6

Горячая Объемная Штамповка /ГОШ/ осуществляется за один или несколько переходов. Каждый переход (операция) по изменению формы заготовки осуществляется в специальной рабочей полости штампа – РУЧЬЕ. Ручьи разделяются на следующие виды: ЗАГОТОВИТЕЛЬНЫЕ РУЧЬИ (для фасонирования заготовки): ЧЕРНОВЫЕ РУЧЬИ ü ОСАДОЧНАЯ ПЛОЩАДКА (ОСАДКА); ü ПРОТЯЖНОЙ РУЧЕЙ (ПРОТЯЖКПА); ü ПОДКАТНОЙ РУЧЕЙ (ПОДКАТКА); ü ГИБОЧНЫЙ РУЧЕЙ (ГИБКА); ü ПЕРЕЖИМНОЙ РУЧЕЙ (ПЕРЕЖИМ). ЧИСТОВЫЕ РУЧЬИ 7

Горячая Объемная Штамповка /ГОШ/ осуществляется за один или несколько переходов. Каждый переход (операция) по изменению формы заготовки осуществляется в специальной рабочей полости штампа – РУЧЬЕ. Ручьи разделяются на следующие виды: ЗАГОТОВИТЕЛЬНЫЕ РУЧЬИ (для фасонирования заготовки): ЧЕРНОВЫЕ РУЧЬИ ü ОСАДОЧНАЯ ПЛОЩАДКА (ОСАДКА); ü ПРОТЯЖНОЙ РУЧЕЙ (ПРОТЯЖКПА); ü ПОДКАТНОЙ РУЧЕЙ (ПОДКАТКА); ü ГИБОЧНЫЙ РУЧЕЙ (ГИБКА); ü ПЕРЕЖИМНОЙ РУЧЕЙ (ПЕРЕЖИМ). ЧИСТОВЫЕ РУЧЬИ 7

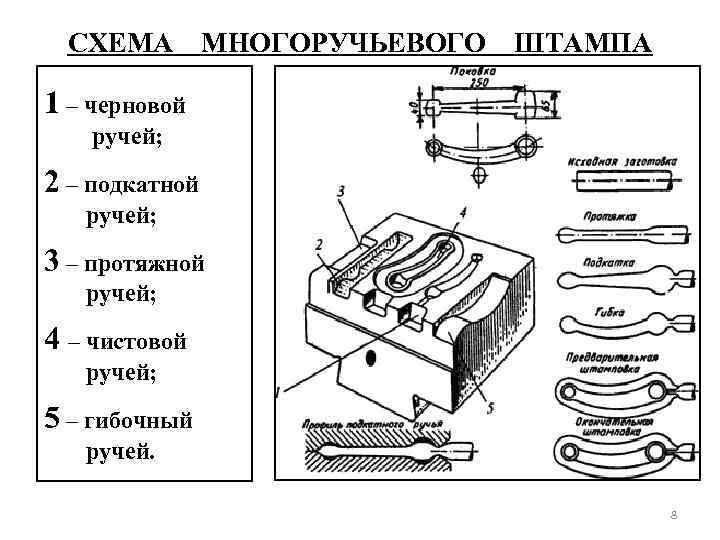

СХЕМА МНОГОРУЧЬЕВОГО ШТАМПА 1 – черновой ручей; 2 – подкатной ручей; 3 – протяжной ручей; 4 – чистовой ручей; 5 – гибочный ручей. 8

СХЕМА МНОГОРУЧЬЕВОГО ШТАМПА 1 – черновой ручей; 2 – подкатной ручей; 3 – протяжной ручей; 4 – чистовой ручей; 5 – гибочный ручей. 8

ВИДЫ ОБЛОЙНЫХ КАНАВОК ПРИ ШТАМПОВКЕ НА МОЛОТАХ ПРИ ШТАМПОВКЕ НА ПРЕССАХ 9

ВИДЫ ОБЛОЙНЫХ КАНАВОК ПРИ ШТАМПОВКЕ НА МОЛОТАХ ПРИ ШТАМПОВКЕ НА ПРЕССАХ 9

ПРОЕКТИРОВАНИЕ ОБЛОЙНОЙ КАНАВКИ С округлением до 0, 1 мм в большую сторону: hоб = 0, 015 Dп; bоб = 4 hоб. Пределы текучести сталей при температуре окончания штамповки 900 С Сталь 08 10 15 20 25 30 35 40 45 15 Х 20 Х 30 Х 15 Г 20 Г 25 Г 12 ХН 15 НМ 15 ХВ 15 ХМ 15 ХФ 18 ХГ 20 ХН 20 ХФ т, МПа 32 34 38 42 48 52 56 58 61 50 55 60 48 52 56 52 65 78 65 75 75 80 77 80 Номинальная сила стандартных кривошипных горячештамповочных прессов Р, МН 6, 3 10 16 20 25 31, 5 40 50 63 80 125 10

ПРОЕКТИРОВАНИЕ ОБЛОЙНОЙ КАНАВКИ С округлением до 0, 1 мм в большую сторону: hоб = 0, 015 Dп; bоб = 4 hоб. Пределы текучести сталей при температуре окончания штамповки 900 С Сталь 08 10 15 20 25 30 35 40 45 15 Х 20 Х 30 Х 15 Г 20 Г 25 Г 12 ХН 15 НМ 15 ХВ 15 ХМ 15 ХФ 18 ХГ 20 ХН 20 ХФ т, МПа 32 34 38 42 48 52 56 58 61 50 55 60 48 52 56 52 65 78 65 75 75 80 77 80 Номинальная сила стандартных кривошипных горячештамповочных прессов Р, МН 6, 3 10 16 20 25 31, 5 40 50 63 80 125 10

ПРЕИМУЩЕСТВА ГОШ ПО СРАВНЕНИЮ С КОВКОЙ 1. Возможность изготовления поковок более сложной формы с высоким качеством поверхности; 2. Меньшие допуски на размеры и снижение припусков на механическую обработку в 2 – 3 раза; 3. Повышение производительности труда. 11

ПРЕИМУЩЕСТВА ГОШ ПО СРАВНЕНИЮ С КОВКОЙ 1. Возможность изготовления поковок более сложной формы с высоким качеством поверхности; 2. Меньшие допуски на размеры и снижение припусков на механическую обработку в 2 – 3 раза; 3. Повышение производительности труда. 11

НЕДОСТАТКИ ГОШ ПО СРАВНЕНИЮ С КОВКОЙ 1. Ограничения по массе получаемых поковок; 2. Дополнительный отход металла в облой при штамповке в открытых штампах, достигающий 10 -30% от массы поковки; 3. Более высокие силы деформирования; 4. Штампы более сложные и дорогие инструменты, чем универсальный инструмент для ковки. 12

НЕДОСТАТКИ ГОШ ПО СРАВНЕНИЮ С КОВКОЙ 1. Ограничения по массе получаемых поковок; 2. Дополнительный отход металла в облой при штамповке в открытых штампах, достигающий 10 -30% от массы поковки; 3. Более высокие силы деформирования; 4. Штампы более сложные и дорогие инструменты, чем универсальный инструмент для ковки. 12

ВИДЫ КЛАССИФИКАЦИЙ ШТАМПОВАННЫХ ПОКОВОК ПО КЛАССУ ТОЧНОСТИ ПО ФОРМЕ ПО ГРУППЕ СТАЛИ ПО СТЕПЕНИ СЛОЖНОСТИ ПО СПОСОБУ ПРОИЗВОДСТВА 13

ВИДЫ КЛАССИФИКАЦИЙ ШТАМПОВАННЫХ ПОКОВОК ПО КЛАССУ ТОЧНОСТИ ПО ФОРМЕ ПО ГРУППЕ СТАЛИ ПО СТЕПЕНИ СЛОЖНОСТИ ПО СПОСОБУ ПРОИЗВОДСТВА 13

ПО СПОСОБУ ПРОИЗВОДСТВА ПОКОВКИ ДЕЛЯТСЯ НА: МОЛОТОВЫЕ ШТАМПУЕМЫЕ НА ПРЕССАХ ШТАМПУЕМЫЕ НА ГКМ 14

ПО СПОСОБУ ПРОИЗВОДСТВА ПОКОВКИ ДЕЛЯТСЯ НА: МОЛОТОВЫЕ ШТАМПУЕМЫЕ НА ПРЕССАХ ШТАМПУЕМЫЕ НА ГКМ 14

КЛАССИФИКАЦИЯ ПОКОВОК ПО ФОРМЕ 5. ПОКОВКИ С ОТРОСТКАМИ 1. УДЛИНЕНОЙ ФОРМЫ 4. УДЛИНЕННЫЕ С ПОЛОСТЯМИ 2. КРУГЛЫЕ И КВАДРАТНЫЕ 3. ТИПА СТЕРЖНЯ С ФЛАНЦЕМ 15

КЛАССИФИКАЦИЯ ПОКОВОК ПО ФОРМЕ 5. ПОКОВКИ С ОТРОСТКАМИ 1. УДЛИНЕНОЙ ФОРМЫ 4. УДЛИНЕННЫЕ С ПОЛОСТЯМИ 2. КРУГЛЫЕ И КВАДРАТНЫЕ 3. ТИПА СТЕРЖНЯ С ФЛАНЦЕМ 15

КЛАССИФИКАЦИЯ ПО ГРУППЕ СТАЛИ Группа стали Характеристика стали М 1 Углерод - до 0, 35% легирующие элементы - до 2, 0% М 2 Углерод - от 0, 35 до 0, 65% Легирующие эл-ты - от 2, 0 до 5, 0% М 3 Углерод свыше 0, 65% Легирующие эл-ты свыше 5, 0% 16

КЛАССИФИКАЦИЯ ПО ГРУППЕ СТАЛИ Группа стали Характеристика стали М 1 Углерод - до 0, 35% легирующие элементы - до 2, 0% М 2 Углерод - от 0, 35 до 0, 65% Легирующие эл-ты - от 2, 0 до 5, 0% М 3 Углерод свыше 0, 65% Легирующие эл-ты свыше 5, 0% 16

По точности изготовления поковки на делятся пять классов T 1 - T 2 - T 3 - T 4 -T 5 Уменьшение точности !!! Класс точности поковки устанавливается в зависимости от программы производства изделий и типа оборудования для его изготовления. 17

По точности изготовления поковки на делятся пять классов T 1 - T 2 - T 3 - T 4 -T 5 Уменьшение точности !!! Класс точности поковки устанавливается в зависимости от программы производства изделий и типа оборудования для его изготовления. 17

Основное деформирующее оборудование Класс точности T 1 T 2 T 3 T 4 T 5 изготовление в закрытом штампе - - + + + - изготовление в штампе для выдавливания - - + + - Горизонтально-ковочные машины - - - + + Штамповочные молоты - - - + + Гидравлические прессы - - - + + Кривошипные прессы: изготовление в открытом штампе 18

Основное деформирующее оборудование Класс точности T 1 T 2 T 3 T 4 T 5 изготовление в закрытом штампе - - + + + - изготовление в штампе для выдавливания - - + + - Горизонтально-ковочные машины - - - + + Штамповочные молоты - - - + + Гидравлические прессы - - - + + Кривошипные прессы: изготовление в открытом штампе 18

СТЕПЕНЬ СЛОЖНОСТИ ПОКОВКИ: С = Gп / Gф Gп – масса (объем) поковки; Gф – минимальная масса (объем) геометрической фигуры, в которую вписывается поковка. 19

СТЕПЕНЬ СЛОЖНОСТИ ПОКОВКИ: С = Gп / Gф Gп – масса (объем) поковки; Gф – минимальная масса (объем) геометрической фигуры, в которую вписывается поковка. 19

Степень сложности Значение С C 1 1 -ая степень Свыше 0, 63 C 2 2 -ая степень От 0, 32 до 0, 63 С 3 3 -я степень От 0, 16 до 0, 32 С 4 4 -я степень До 0, 16 20

Степень сложности Значение С C 1 1 -ая степень Свыше 0, 63 C 2 2 -ая степень От 0, 32 до 0, 63 С 3 3 -я степень От 0, 16 до 0, 32 С 4 4 -я степень До 0, 16 20

Классификация штампованных поковок: ü по группе стали, ü по степени сложности, ü по классу точности. используется для определения ü исходного индекса штампованной поковки 21

Классификация штампованных поковок: ü по группе стали, ü по степени сложности, ü по классу точности. используется для определения ü исходного индекса штампованной поковки 21

ЭТАПЫ ПРОЕКТИРОВАНИЯ ШТАМПОВАННОЙ ПОКОВКИ 1. Определение группы поковки (слайд 15) и оценка ее массы; 2. Определение способа получения поковки; 3. Выбор поверхности разъема штампа; 4. Назначение исходного индекса поковки (сл. 21), исходя из степени сложности (сл. 20), группы стали (сл. 16), и класса точности (сл. 18); 5. Установление припусков и допусков, исходя из величины исходного индекса поковки; 6. Назначение наружных и внутренних уклонов; 7. Назначение радиусов закруглений на поковке; 8. Проектирование наметки отверстия и перемычки под прошивку; 9. Проектирование облойной канавки и расчет необходимого усилия пресса (слайд 10); 10. Определение массы и размеров исходной заготовки; 11. Определение последовательности операций изготовления поковки. 22

ЭТАПЫ ПРОЕКТИРОВАНИЯ ШТАМПОВАННОЙ ПОКОВКИ 1. Определение группы поковки (слайд 15) и оценка ее массы; 2. Определение способа получения поковки; 3. Выбор поверхности разъема штампа; 4. Назначение исходного индекса поковки (сл. 21), исходя из степени сложности (сл. 20), группы стали (сл. 16), и класса точности (сл. 18); 5. Установление припусков и допусков, исходя из величины исходного индекса поковки; 6. Назначение наружных и внутренних уклонов; 7. Назначение радиусов закруглений на поковке; 8. Проектирование наметки отверстия и перемычки под прошивку; 9. Проектирование облойной канавки и расчет необходимого усилия пресса (слайд 10); 10. Определение массы и размеров исходной заготовки; 11. Определение последовательности операций изготовления поковки. 22

ТЕХПРОЦЕСС ПОЛУЧЕНИЯ ШТАМПОВАННЫХ ПОКОВОК ü ПОДГОТОВКА ЗАГОТОВКИ (отрезка и т. д. ) ü НАГРЕВ ü ОПЕРАЦИИ ШТАМПОВКИ, ü ОБРЕЗКА ОБЛОЯ И ПРОБИВКА ПЛЕНОК, ü ПРАВКА, ü ТЕРМИЧЕСКАЯ ОБРАБОТКА, ü ОЧИСТКА ПОКОВОК ОТ ОКАЛИНЫ, ü КАЛИБРОВКА, ü КОНТРОЛЬ ГОТОВЫХ ПОКОВОК. 23

ТЕХПРОЦЕСС ПОЛУЧЕНИЯ ШТАМПОВАННЫХ ПОКОВОК ü ПОДГОТОВКА ЗАГОТОВКИ (отрезка и т. д. ) ü НАГРЕВ ü ОПЕРАЦИИ ШТАМПОВКИ, ü ОБРЕЗКА ОБЛОЯ И ПРОБИВКА ПЛЕНОК, ü ПРАВКА, ü ТЕРМИЧЕСКАЯ ОБРАБОТКА, ü ОЧИСТКА ПОКОВОК ОТ ОКАЛИНЫ, ü КАЛИБРОВКА, ü КОНТРОЛЬ ГОТОВЫХ ПОКОВОК. 23

ЛИСТОВАЯ ШТАМПОВКА 24

ЛИСТОВАЯ ШТАМПОВКА 24

Листовая штамповка – один из видов обработки металлов давлением, при котором листовой материал деформируется в холодном или подогретом состоянии в штамповой оснастке. 25

Листовая штамповка – один из видов обработки металлов давлением, при котором листовой материал деформируется в холодном или подогретом состоянии в штамповой оснастке. 25

ОБЛАСТЬ ПРИМЕНЕНИЯ. Листовой штамповкой изготавливают плоские и пространственные тонкостенные детали - оболочки: ü мелкие, массой доли грамма и размером доли миллиметра (секундная стрелка часов); ü средние (металлическая посуда, крышки, кронштейны); ü крупные (облицовочные детали автомобилей, крупногабаритные детали самолетов и ракет). ЗАГОТОВКА - лист толщиной до 10 мм (иногда превышает 20 мм. В этом случае штамповка осуществляется с нагревом до ковочных температур). 26

ОБЛАСТЬ ПРИМЕНЕНИЯ. Листовой штамповкой изготавливают плоские и пространственные тонкостенные детали - оболочки: ü мелкие, массой доли грамма и размером доли миллиметра (секундная стрелка часов); ü средние (металлическая посуда, крышки, кронштейны); ü крупные (облицовочные детали автомобилей, крупногабаритные детали самолетов и ракет). ЗАГОТОВКА - лист толщиной до 10 мм (иногда превышает 20 мм. В этом случае штамповка осуществляется с нагревом до ковочных температур). 26

Основные преимущества листовой штамповки: 1. Уникальность, заключенная в возможности изготовления прочных легких и жестких тонкостенных деталей - оболочек простой и сложной формы, получить которые другими способами невозможно или затруднительно; 2. Высокие точность размеров и качество поверхности, позволяющие до минимума сократить механическую обработку; 3. Сравнительная простота механизации и автоматизации процессов штамповки, обеспечивающая высокую производитель ность (30 000 - 40 000 деталей в смену с одной машины); 4. Хорошая приспособляемость к масштабам производства, при которой листовая штамповка может быть экономически выгодна и в массовом, и в мелкосерийном, и даже в единичном производствах. 27

Основные преимущества листовой штамповки: 1. Уникальность, заключенная в возможности изготовления прочных легких и жестких тонкостенных деталей - оболочек простой и сложной формы, получить которые другими способами невозможно или затруднительно; 2. Высокие точность размеров и качество поверхности, позволяющие до минимума сократить механическую обработку; 3. Сравнительная простота механизации и автоматизации процессов штамповки, обеспечивающая высокую производитель ность (30 000 - 40 000 деталей в смену с одной машины); 4. Хорошая приспособляемость к масштабам производства, при которой листовая штамповка может быть экономически выгодна и в массовом, и в мелкосерийном, и даже в единичном производствах. 27

ОПЕРАЦИЕЙ ЛИСТОВОЙ ШТАМПОВКИ НАЗЫВАЕТСЯ процесс пластической деформации, обеспечивающий характерное изменение формы определенного участка листовой заготовки. ГРУППЫ ОПЕРАЦИЙ ЛИСТОВОЙ ШТАМПОВКИ ФОРМООБРАЗУЮЩИЕ СБОРОЧНЫЕ РАЗДЕЛИТЕЛЬНЫЕ 28

ОПЕРАЦИЕЙ ЛИСТОВОЙ ШТАМПОВКИ НАЗЫВАЕТСЯ процесс пластической деформации, обеспечивающий характерное изменение формы определенного участка листовой заготовки. ГРУППЫ ОПЕРАЦИЙ ЛИСТОВОЙ ШТАМПОВКИ ФОРМООБРАЗУЮЩИЕ СБОРОЧНЫЕ РАЗДЕЛИТЕЛЬНЫЕ 28

При формообразующих операциях стремятся, чтобы заготовка приобрела требуемую форму. ОСНОВНЫЕ ФОРМООБРАЗУЮЩИЕ ОПЕРАЦИИ ГИБКА ФОРМОВКА ВЫТЯЖКА ОБЖИМ ОТБОРТОВКА, РАЗДАЧА 29

При формообразующих операциях стремятся, чтобы заготовка приобрела требуемую форму. ОСНОВНЫЕ ФОРМООБРАЗУЮЩИЕ ОПЕРАЦИИ ГИБКА ФОРМОВКА ВЫТЯЖКА ОБЖИМ ОТБОРТОВКА, РАЗДАЧА 29

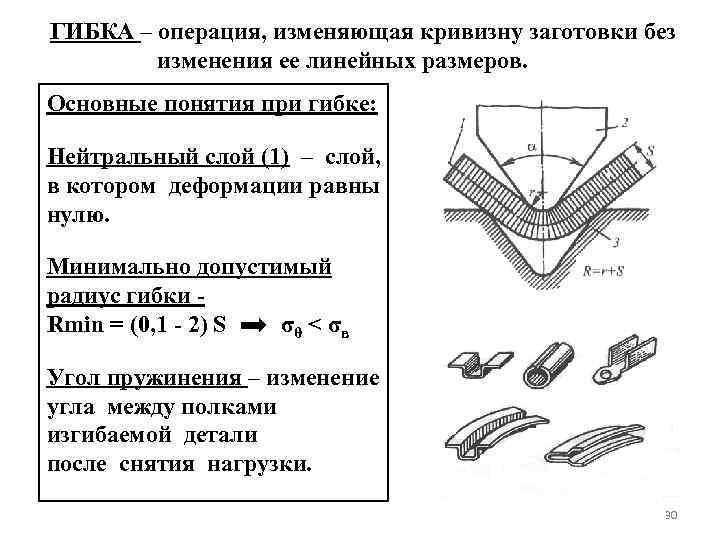

ГИБКА – операция, изменяющая кривизну заготовки без изменения ее линейных размеров. Основные понятия при гибке: Нейтральный слой (1) – слой, в котором деформации равны нулю. Минимально допустимый радиус гибки Rmin = (0, 1 - 2) S σθ < σ в Угол пружинения – изменение угла между полками изгибаемой детали после снятия нагрузки. 30

ГИБКА – операция, изменяющая кривизну заготовки без изменения ее линейных размеров. Основные понятия при гибке: Нейтральный слой (1) – слой, в котором деформации равны нулю. Минимально допустимый радиус гибки Rmin = (0, 1 - 2) S σθ < σ в Угол пружинения – изменение угла между полками изгибаемой детали после снятия нагрузки. 30

ВЫТЯЖКА – образование полого изделия из плоской или полой заготовки. Схемы вытяжки: а) – Вытяжка из плоской заготовки; б) – Вытяжка из полой заготовки без утонения стенки; в) – Вытяжка из полой заготовки с утонением стенки. 1 – заготовка; 2 – изделие; 3 – прижим; 4 – пуансон; 5 – матрица; 6 – изделие в процессе вытяжки. 31

ВЫТЯЖКА – образование полого изделия из плоской или полой заготовки. Схемы вытяжки: а) – Вытяжка из плоской заготовки; б) – Вытяжка из полой заготовки без утонения стенки; в) – Вытяжка из полой заготовки с утонением стенки. 1 – заготовка; 2 – изделие; 3 – прижим; 4 – пуансон; 5 – матрица; 6 – изделие в процессе вытяжки. 31

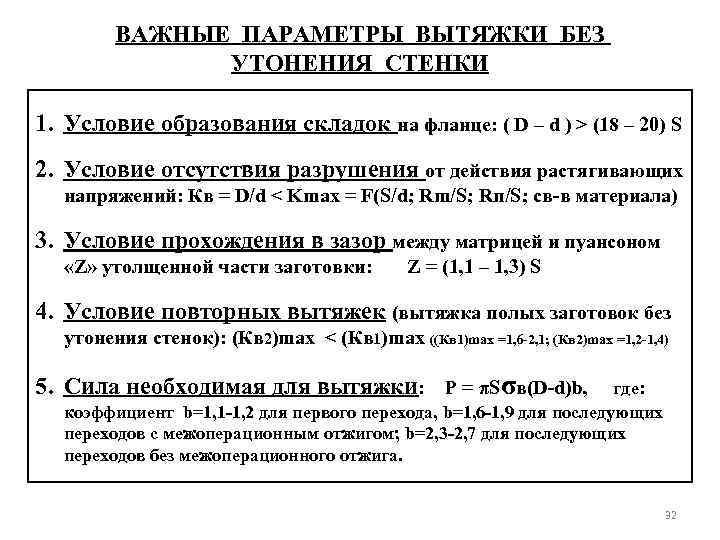

ВАЖНЫЕ ПАРАМЕТРЫ ВЫТЯЖКИ БЕЗ УТОНЕНИЯ СТЕНКИ 1. Условие образования складок на фланце: ( D – d ) > (18 – 20) S 2. Условие отсутствия разрушения от действия растягивающих напряжений: Кв = D/d < Kmax = F(S/d; Rm/S; Rп/S; св-в материала) 3. Условие прохождения в зазор между матрицей и пуансоном «Z» утолщенной части заготовки: Z = (1, 1 – 1, 3) S 4. Условие повторных вытяжек (вытяжка полых заготовок без утонения стенок): (Кв 2)max < (Кв 1)max ((Кв 1)max =1, 6 -2, 1; (Кв 2)max =1, 2 -1, 4) 5. Сила необходимая для вытяжки: P = πSσв(D-d)b, где: коэффициент b=1, 1 -1, 2 для первого перехода, b=1, 6 -1, 9 для последующих переходов с межоперационным отжигом; b=2, 3 -2, 7 для последующих переходов без межоперационного отжига. 32

ВАЖНЫЕ ПАРАМЕТРЫ ВЫТЯЖКИ БЕЗ УТОНЕНИЯ СТЕНКИ 1. Условие образования складок на фланце: ( D – d ) > (18 – 20) S 2. Условие отсутствия разрушения от действия растягивающих напряжений: Кв = D/d < Kmax = F(S/d; Rm/S; Rп/S; св-в материала) 3. Условие прохождения в зазор между матрицей и пуансоном «Z» утолщенной части заготовки: Z = (1, 1 – 1, 3) S 4. Условие повторных вытяжек (вытяжка полых заготовок без утонения стенок): (Кв 2)max < (Кв 1)max ((Кв 1)max =1, 6 -2, 1; (Кв 2)max =1, 2 -1, 4) 5. Сила необходимая для вытяжки: P = πSσв(D-d)b, где: коэффициент b=1, 1 -1, 2 для первого перехода, b=1, 6 -1, 9 для последующих переходов с межоперационным отжигом; b=2, 3 -2, 7 для последующих переходов без межоперационного отжига. 32

Вытяжка с утонением стенки применяется для получения деталей: ü С утолщенным дном; ü Со стенкой, толщина которой уменьшается к краю (применяется конический пуансон); ü Тонкостенных деталей, получение которых вытяжкой без утонения стенки затруднительно из-за опасности образования складок. Характерные особенности вытяжки с утонением стенки: ü Значительно большая величина удельных сил на контактных поверхностях; ü Возможность уменьшить толщину стенки в 1, 5 -2 раза за один переход; 33

Вытяжка с утонением стенки применяется для получения деталей: ü С утолщенным дном; ü Со стенкой, толщина которой уменьшается к краю (применяется конический пуансон); ü Тонкостенных деталей, получение которых вытяжкой без утонения стенки затруднительно из-за опасности образования складок. Характерные особенности вытяжки с утонением стенки: ü Значительно большая величина удельных сил на контактных поверхностях; ü Возможность уменьшить толщину стенки в 1, 5 -2 раза за один переход; 33

ОТБОРТОВКА – получение бортов путем вдавливания центральной части заготовки с предварительно пробитым отверстием в матрицу. РАЗДАЧА – увеличение периметра поперечного сечения концевой части полой заготовки. dизд Dзаг (do / Dизд)мах = 0, 4 – 0, 8 (Dзаг / dизд)мах = 0, 4 – 0, 8 34

ОТБОРТОВКА – получение бортов путем вдавливания центральной части заготовки с предварительно пробитым отверстием в матрицу. РАЗДАЧА – увеличение периметра поперечного сечения концевой части полой заготовки. dизд Dзаг (do / Dизд)мах = 0, 4 – 0, 8 (Dзаг / dизд)мах = 0, 4 – 0, 8 34

ОБЖИМ – уменьшение периметра поперечного сечения концевой части полой заготовки. dизд Dзаг За один переход можно получить: ( dизд / Dзаг)мах = 0, 7 – 0, 8 35

ОБЖИМ – уменьшение периметра поперечного сечения концевой части полой заготовки. dизд Dзаг За один переход можно получить: ( dизд / Dзаг)мах = 0, 7 – 0, 8 35

РЕЛЬЕФНАЯ ФОРМОВКА – местное деформирование заготовки с целью образования рельефа за счет уменьшения толщины заготовки. 1 – пуансон; 2 – заготовка; 3 – матрица. Формовкой получают: ü конструкционные выступы, ü конструкционные впадины, ü ребра жесткости, ü лабиринтные уплотнения. 36

РЕЛЬЕФНАЯ ФОРМОВКА – местное деформирование заготовки с целью образования рельефа за счет уменьшения толщины заготовки. 1 – пуансон; 2 – заготовка; 3 – матрица. Формовкой получают: ü конструкционные выступы, ü конструкционные впадины, ü ребра жесткости, ü лабиринтные уплотнения. 36

РАЗДЕЛИТЕЛЬНЫЕ ОПЕРАЦИИ – отделение одной части заготовки от другой по замкнутому или по незамкнутому контуру. ОСНОВНЫЕ РАЗДЕЛИТЕЛЬНЫЕ ОПЕРАЦИИ ЛИСТОВОЙ ШТАМПОВКИ ОТРЕЗКА, ОБРЕЗКА, НАДРЕЗКА ВЫРУБКА И ПРОБИВКА ЗАЧИСТКА 37

РАЗДЕЛИТЕЛЬНЫЕ ОПЕРАЦИИ – отделение одной части заготовки от другой по замкнутому или по незамкнутому контуру. ОСНОВНЫЕ РАЗДЕЛИТЕЛЬНЫЕ ОПЕРАЦИИ ЛИСТОВОЙ ШТАМПОВКИ ОТРЕЗКА, ОБРЕЗКА, НАДРЕЗКА ВЫРУБКА И ПРОБИВКА ЗАЧИСТКА 37

ПРОЦЕСС ДЕФОРМИРОВАНИЯ И ХАРАКТЕР СРЕЗА при разделительных операциях (а) с нормальным (б) и малым (в) зазорами. Возможные этапы среза: üпластической деформации. üзарождение трещин (4 -6 град) üраспространение трещин до встречи (б) или образования вторичного среза. Основные параметры: 1. Зазор z = (0, 05 – 0, 1) S; 2. Сила, необходимая для вырубки: P = Lреза. Sσв; 3. Отсутствие притупления кромок пуансона и матрицы. 38

ПРОЦЕСС ДЕФОРМИРОВАНИЯ И ХАРАКТЕР СРЕЗА при разделительных операциях (а) с нормальным (б) и малым (в) зазорами. Возможные этапы среза: üпластической деформации. üзарождение трещин (4 -6 град) üраспространение трещин до встречи (б) или образования вторичного среза. Основные параметры: 1. Зазор z = (0, 05 – 0, 1) S; 2. Сила, необходимая для вырубки: P = Lреза. Sσв; 3. Отсутствие притупления кромок пуансона и матрицы. 38

ОТРЕЗКА – отделение части заготовки по незамкнутому контуру на специальных машинах – ножницах или в штампах ОБРЕЗКА - разделительная операция отделения краевой части стенки или плоского фланца полого изделия для обеспечения заданной высоты или формы фланца. НАДРЕЗКА - разделительная операция, при которой происходит частичное отделение части заготовки по незамкнутому контуру, но разделяемые части не теряют связи между собой. ЗАЧИСТКА - разделительная операция, которая заключается в срезании слоя небольшой толщины (0, 1 – 0, 3 мм) по контуру детали или отверстия. Отличие – снятие стружки. 39

ОТРЕЗКА – отделение части заготовки по незамкнутому контуру на специальных машинах – ножницах или в штампах ОБРЕЗКА - разделительная операция отделения краевой части стенки или плоского фланца полого изделия для обеспечения заданной высоты или формы фланца. НАДРЕЗКА - разделительная операция, при которой происходит частичное отделение части заготовки по незамкнутому контуру, но разделяемые части не теряют связи между собой. ЗАЧИСТКА - разделительная операция, которая заключается в срезании слоя небольшой толщины (0, 1 – 0, 3 мм) по контуру детали или отверстия. Отличие – снятие стружки. 39

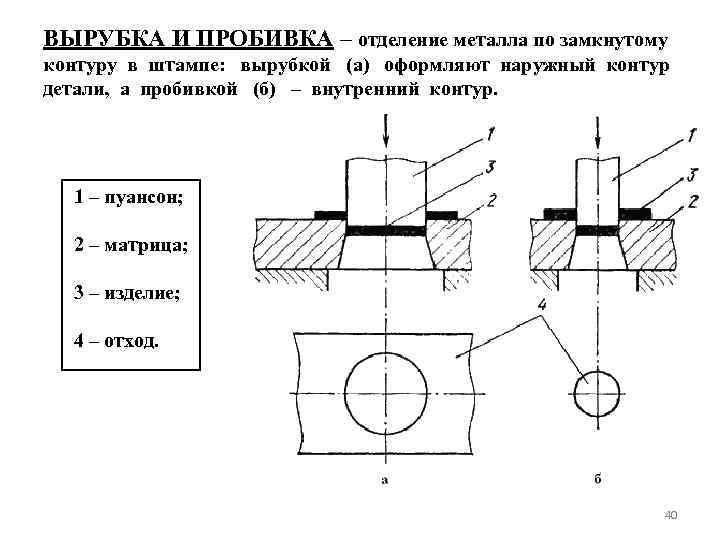

ВЫРУБКА И ПРОБИВКА – отделение металла по замкнутому контуру в штампе: вырубкой (а) оформляют наружный контур детали, а пробивкой (б) – внутренний контур. 1 – пуансон; 2 – матрица; 3 – изделие; 4 – отход. 40

ВЫРУБКА И ПРОБИВКА – отделение металла по замкнутому контуру в штампе: вырубкой (а) оформляют наружный контур детали, а пробивкой (б) – внутренний контур. 1 – пуансон; 2 – матрица; 3 – изделие; 4 – отход. 40

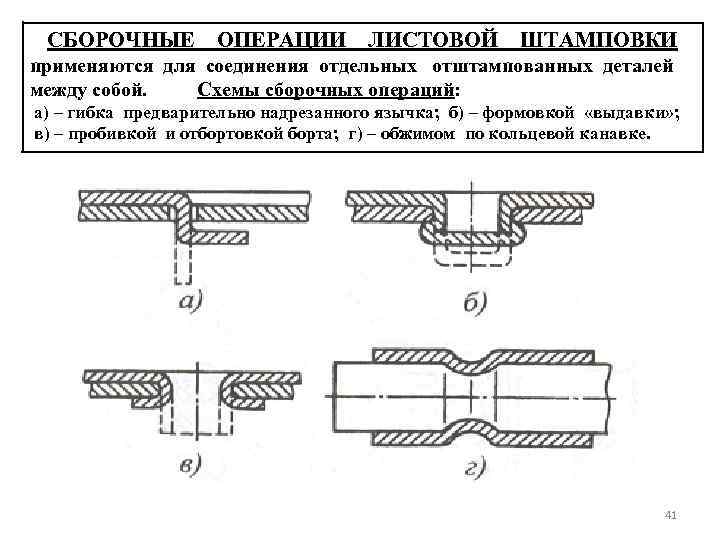

СБОРОЧНЫЕ ОПЕРАЦИИ ЛИСТОВОЙ ШТАМПОВКИ применяются для соединения отдельных отштампованных деталей между собой. Схемы сборочных операций: а) – гибка предварительно надрезанного язычка; б) – формовкой «выдавки» ; в) – пробивкой и отбортовкой борта; г) – обжимом по кольцевой канавке. 41

СБОРОЧНЫЕ ОПЕРАЦИИ ЛИСТОВОЙ ШТАМПОВКИ применяются для соединения отдельных отштампованных деталей между собой. Схемы сборочных операций: а) – гибка предварительно надрезанного язычка; б) – формовкой «выдавки» ; в) – пробивкой и отбортовкой борта; г) – обжимом по кольцевой канавке. 41

Инструмент листовой штамповки - ШТАМП ОДНОПОЗИЦИОННЫЕ И МНОГОПОЗИЦИОННЫЕ СЛОЖНЫЕ И ПРОСТЫЕ СПЕЦИАЛИЗИРОВАННЫЕ И ПЕРЕНАСТРАИВАЕМЫЕ 42

Инструмент листовой штамповки - ШТАМП ОДНОПОЗИЦИОННЫЕ И МНОГОПОЗИЦИОННЫЕ СЛОЖНЫЕ И ПРОСТЫЕ СПЕЦИАЛИЗИРОВАННЫЕ И ПЕРЕНАСТРАИВАЕМЫЕ 42

СПЕЦИАЛЬНЫЕ СПОСОБЫ ОБРАБОТКИ ЛИСТОВОГО ШТАМПОВКА ЭЛАСТИЧНЫМ МАТЕРИАЛОМ: üРЕЗИНОЙ üПЛАСТМАССОЙ üЖИДКОСТЬЮ МАТЕРИАЛА ДАВИЛЬНЫЕ РАБОТЫ (ПРОИЗВОДЯТСЯ НА ТОКАРНОДАВИЛЬНЫХ СТАНКАХ) ВЫСОКОСКОРОСТНАЯ ШТАМПОВКА: üВЗРЫВОМ üЭЛЕКТРОГИДРАВЛИЧЕСКАЯ üЭЛЕКТРОМАГНИТНЫМ ПОЛЕМ 43

СПЕЦИАЛЬНЫЕ СПОСОБЫ ОБРАБОТКИ ЛИСТОВОГО ШТАМПОВКА ЭЛАСТИЧНЫМ МАТЕРИАЛОМ: üРЕЗИНОЙ üПЛАСТМАССОЙ üЖИДКОСТЬЮ МАТЕРИАЛА ДАВИЛЬНЫЕ РАБОТЫ (ПРОИЗВОДЯТСЯ НА ТОКАРНОДАВИЛЬНЫХ СТАНКАХ) ВЫСОКОСКОРОСТНАЯ ШТАМПОВКА: üВЗРЫВОМ üЭЛЕКТРОГИДРАВЛИЧЕСКАЯ üЭЛЕКТРОМАГНИТНЫМ ПОЛЕМ 43

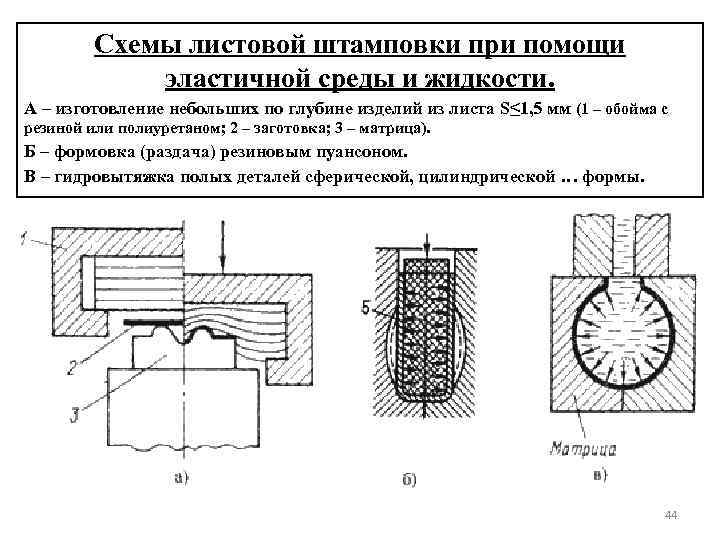

Схемы листовой штамповки при помощи эластичной среды и жидкости. А – изготовление небольших по глубине изделий из листа S≤ 1, 5 мм (1 – обойма с резиной или полиуретаном; 2 – заготовка; 3 – матрица). Б – формовка (раздача) резиновым пуансоном. В – гидровытяжка полых деталей сферической, цилиндрической … формы. 44

Схемы листовой штамповки при помощи эластичной среды и жидкости. А – изготовление небольших по глубине изделий из листа S≤ 1, 5 мм (1 – обойма с резиной или полиуретаном; 2 – заготовка; 3 – матрица). Б – формовка (раздача) резиновым пуансоном. В – гидровытяжка полых деталей сферической, цилиндрической … формы. 44

ВЫСОКОСКОРОСТНЫЕ МЕТОДЫ ШТАМПОВКИ: ВЗРЫВОМ (а) 1 – заряд; 2 – уровень воды; 3 – заготовка 4 – прижим; 5 – матрица; 6 – вакуумная линия. МАГНИТОИМПУЛЬСНАЯ (б) 3 – заготовка; 7 – соленоид. ГИДРОИМПУЛЬСНАЯ а — установка заготовки; б — получение детали после действия разряда (формовки): 1 — ползун; 2 — электроды; 3 — подвижная матрица; 4 — вода; 5 — заготовка; 6 — неподвижная матрица; 7 — подштамповая плита; 8 — выталкиватель. 45

ВЫСОКОСКОРОСТНЫЕ МЕТОДЫ ШТАМПОВКИ: ВЗРЫВОМ (а) 1 – заряд; 2 – уровень воды; 3 – заготовка 4 – прижим; 5 – матрица; 6 – вакуумная линия. МАГНИТОИМПУЛЬСНАЯ (б) 3 – заготовка; 7 – соленоид. ГИДРОИМПУЛЬСНАЯ а — установка заготовки; б — получение детали после действия разряда (формовки): 1 — ползун; 2 — электроды; 3 — подвижная матрица; 4 — вода; 5 — заготовка; 6 — неподвижная матрица; 7 — подштамповая плита; 8 — выталкиватель. 45

ДАВИЛЬНЫЕ РАБОТЫ – предназначены для получения деталей имеющих форму вращения. Схемы давильных работ: а – без утонения; б – с утонением стенки. 1 – форма; 2 – заготовка; 3 – упор; 4 – давильник. 46

ДАВИЛЬНЫЕ РАБОТЫ – предназначены для получения деталей имеющих форму вращения. Схемы давильных работ: а – без утонения; б – с утонением стенки. 1 – форма; 2 – заготовка; 3 – упор; 4 – давильник. 46

Общие требования при проектировании технологичных изделий 1. Механические свойства материала заготовки должны соответствовать требованиям прочности и жесткости изделий; 2. Коэффициенты формоизменения должны быть такими, чтобы оболочка могла быть изготовлена за один переход; 3. Размеры заготовок должны быть заданы с учетом возможностей имеющегося оборудования; 4. При конструировании деталей следует предусматривать максимальное использование материала; 5. Целесообразно, чтобы форма детали была симметричной относительно одной или нескольких осей. 47

Общие требования при проектировании технологичных изделий 1. Механические свойства материала заготовки должны соответствовать требованиям прочности и жесткости изделий; 2. Коэффициенты формоизменения должны быть такими, чтобы оболочка могла быть изготовлена за один переход; 3. Размеры заготовок должны быть заданы с учетом возможностей имеющегося оборудования; 4. При конструировании деталей следует предусматривать максимальное использование материала; 5. Целесообразно, чтобы форма детали была симметричной относительно одной или нескольких осей. 47