ИБМ Пр_3 Металлургия_Чугун_Сталь.ppt

- Количество слайдов: 42

Курс лекций «Технология конструкционных материалов» Презентация 3 «Металлургическое производство. Производство чугуна и стали»

Курс лекций «Технология конструкционных материалов» Презентация 3 «Металлургическое производство. Производство чугуна и стали»

2

2

В ДАННОЙ ЛЕКЦИИ РАССМОТРЕНО: • Способы получения металлов; • Состав современного металлургического производства и его продукция; • Доменная выплавка чугуна; • Методы прямого получения железа; • Металлургический процесс передела чугуна в сталь. 3

В ДАННОЙ ЛЕКЦИИ РАССМОТРЕНО: • Способы получения металлов; • Состав современного металлургического производства и его продукция; • Доменная выплавка чугуна; • Методы прямого получения железа; • Металлургический процесс передела чугуна в сталь. 3

ПРИРОДНЫЕ ФОРМЫ МЕТАЛЛОВ СВОБОДНАЯ: В ВИДЕ ТОЛЬКО В РАСПЫЛЕННА САМОРОДКОВ ВИДЕ И В ФОРМЕ СОЕДИНЕНИЙ. Я (ПЕСОК) И МАССИВНАЯ СОЕДИНЕНИЙ. (САМОРОДКИ). НАПРИМЕР: СЕРЕБРО, ЗОЛОТО, МЕДЬ, РТУТЬ, ПЛАТИНА ОЛОВО НАПРИМЕР: ВСЕ МЕТАЛЛЫ, СТОЯЩИЕ В ЭЛЕКТРОХИМИЧ. РЯДУ НАПРЯЖЕНИЙ ДО ОЛОВА 4

ПРИРОДНЫЕ ФОРМЫ МЕТАЛЛОВ СВОБОДНАЯ: В ВИДЕ ТОЛЬКО В РАСПЫЛЕННА САМОРОДКОВ ВИДЕ И В ФОРМЕ СОЕДИНЕНИЙ. Я (ПЕСОК) И МАССИВНАЯ СОЕДИНЕНИЙ. (САМОРОДКИ). НАПРИМЕР: СЕРЕБРО, ЗОЛОТО, МЕДЬ, РТУТЬ, ПЛАТИНА ОЛОВО НАПРИМЕР: ВСЕ МЕТАЛЛЫ, СТОЯЩИЕ В ЭЛЕКТРОХИМИЧ. РЯДУ НАПРЯЖЕНИЙ ДО ОЛОВА 4

РАСПРОСТРАНЕННЫЕ СПОСОБЫ ПОЛУЧЕНИЯ МЕТАЛЛОВ ГИДРО- ЭЛЕКТРО- ПИРО- МЕТАЛЛУРГИЯ: основана на растворе- реализуется с помо- основана на восста- нии природного сое- щью электрического новление металлов динения с целью по- тока – электролизом лучения раствора и из расплава вытеснением данного щелочные металлы, металла более актив- щелочноземельные лических восстано- ным (Ag, Zn, Mo …) металлы) вителей (Fe, Cu. . . ) ( Al, из их руд при высоких температурах с помощью неметалличенских и метал- 5

РАСПРОСТРАНЕННЫЕ СПОСОБЫ ПОЛУЧЕНИЯ МЕТАЛЛОВ ГИДРО- ЭЛЕКТРО- ПИРО- МЕТАЛЛУРГИЯ: основана на растворе- реализуется с помо- основана на восста- нии природного сое- щью электрического новление металлов динения с целью по- тока – электролизом лучения раствора и из расплава вытеснением данного щелочные металлы, металла более актив- щелочноземельные лических восстано- ным (Ag, Zn, Mo …) металлы) вителей (Fe, Cu. . . ) ( Al, из их руд при высоких температурах с помощью неметалличенских и метал- 5

МЕТАЛЛУРГИЯ – ЭТО НАУКА О ПРОМЫШЛЕННЫХ СПОСОБАХ ПОЛУЧЕНИЯ МЕТАЛЛОВ ИЗ РУД. 6

МЕТАЛЛУРГИЯ – ЭТО НАУКА О ПРОМЫШЛЕННЫХ СПОСОБАХ ПОЛУЧЕНИЯ МЕТАЛЛОВ ИЗ РУД. 6

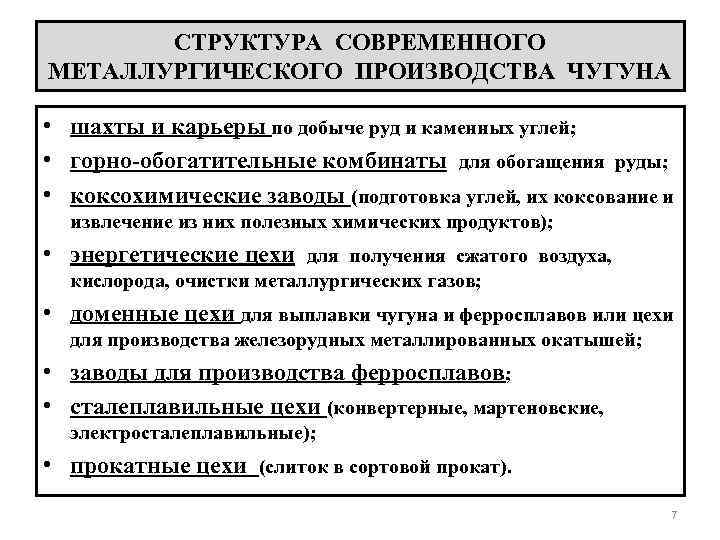

СТРУКТУРА СОВРЕМЕННОГО МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА ЧУГУНА • шахты и карьеры по добыче руд и каменных углей; • горно-обогатительные комбинаты для обогащения руды; • коксохимические заводы (подготовка углей, их коксование и извлечение из них полезных химических продуктов); • энергетические цехи для получения сжатого воздуха, кислорода, очистки металлургических газов; • доменные цехи для выплавки чугуна и ферросплавов или цехи для производства железорудных металлированных окатышей; • заводы для производства ферросплавов; • сталеплавильные цехи (конвертерные, мартеновские, электросталеплавильные); • прокатные цехи (слиток в сортовой прокат). 7

СТРУКТУРА СОВРЕМЕННОГО МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА ЧУГУНА • шахты и карьеры по добыче руд и каменных углей; • горно-обогатительные комбинаты для обогащения руды; • коксохимические заводы (подготовка углей, их коксование и извлечение из них полезных химических продуктов); • энергетические цехи для получения сжатого воздуха, кислорода, очистки металлургических газов; • доменные цехи для выплавки чугуна и ферросплавов или цехи для производства железорудных металлированных окатышей; • заводы для производства ферросплавов; • сталеплавильные цехи (конвертерные, мартеновские, электросталеплавильные); • прокатные цехи (слиток в сортовой прокат). 7

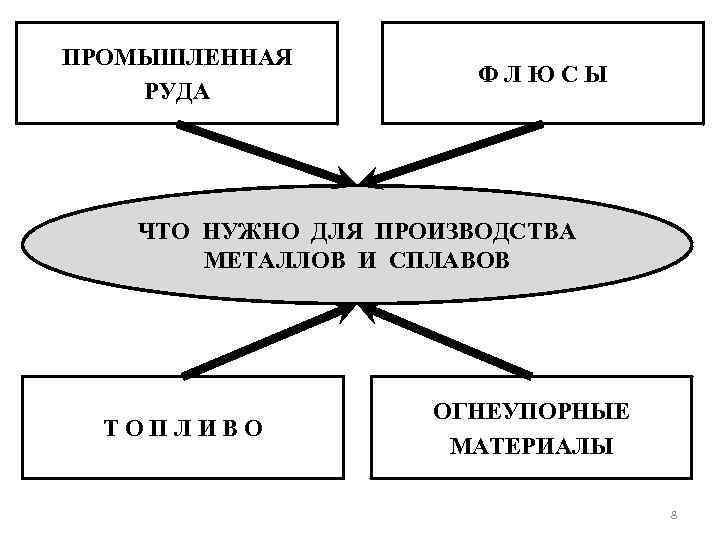

ПРОМЫШЛЕННАЯ РУДА ФЛЮСЫ ЧТО НУЖНО ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛОВ И СПЛАВОВ ТОПЛИВО ОГНЕУПОРНЫЕ МАТЕРИАЛЫ 8

ПРОМЫШЛЕННАЯ РУДА ФЛЮСЫ ЧТО НУЖНО ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛОВ И СПЛАВОВ ТОПЛИВО ОГНЕУПОРНЫЕ МАТЕРИАЛЫ 8

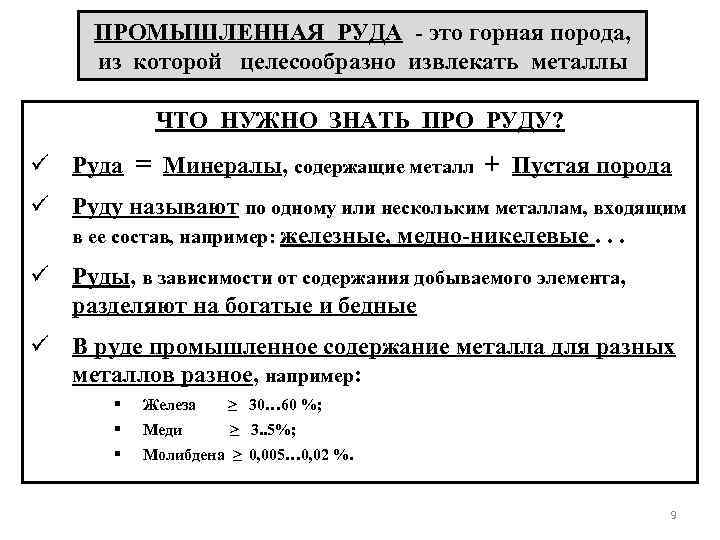

ПРОМЫШЛЕННАЯ РУДА - это горная порода, из которой целесообразно извлекать металлы ЧТО НУЖНО ЗНАТЬ ПРО РУДУ? ü Руда = Минералы, содержащие металл + Пустая порода ü Руду называют по одному или нескольким металлам, входящим в ее состав, например: железные, медно-никелевые. . . ü Руды, в зависимости от содержания добываемого элемента, разделяют на богатые и бедные ü В руде промышленное содержание металла для разных металлов разное, например: § Железа ≥ 30… 60 %; § Меди ≥ 3. . 5%; § Молибдена ≥ 0, 005… 0, 02 %. 9

ПРОМЫШЛЕННАЯ РУДА - это горная порода, из которой целесообразно извлекать металлы ЧТО НУЖНО ЗНАТЬ ПРО РУДУ? ü Руда = Минералы, содержащие металл + Пустая порода ü Руду называют по одному или нескольким металлам, входящим в ее состав, например: железные, медно-никелевые. . . ü Руды, в зависимости от содержания добываемого элемента, разделяют на богатые и бедные ü В руде промышленное содержание металла для разных металлов разное, например: § Железа ≥ 30… 60 %; § Меди ≥ 3. . 5%; § Молибдена ≥ 0, 005… 0, 02 %. 9

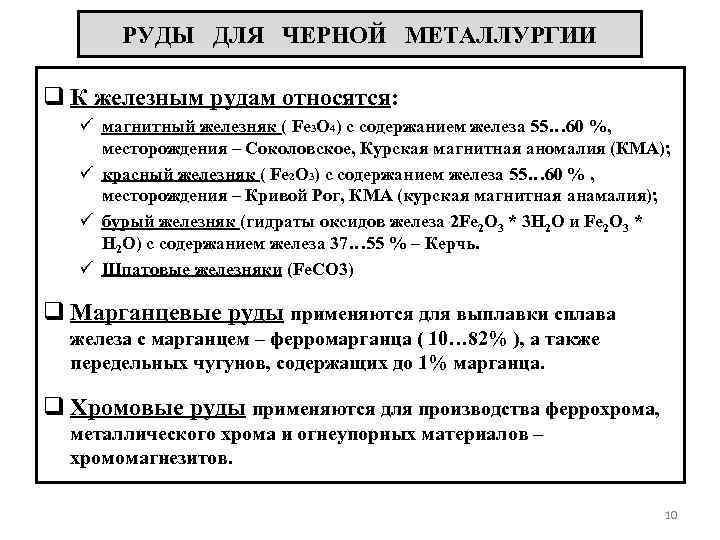

РУДЫ ДЛЯ ЧЕРНОЙ МЕТАЛЛУРГИИ q К железным рудам относятся: ü магнитный железняк ( Fe 3 O 4) с содержанием железа 55… 60 %, месторождения – Соколовское, Курская магнитная аномалия (КМА); ü красный железняк ( Fe 2 O 3) с содержанием железа 55… 60 % , месторождения – Кривой Рог, КМА (курская магнитная анамалия); ü бурый железняк (гидраты оксидов железа 2 Fe 2 O 3 * 3 H 2 O и Fe 2 O 3 * H 2 O) c содержанием железа 37… 55 % – Керчь. ü Шпатовые железняки (Fe. CO 3) q Марганцевые руды применяются для выплавки сплава железа с марганцем – ферромарганца ( 10… 82% ), а также передельных чугунов, содержащих до 1% марганца. q Хромовые руды применяются для производства феррохрома, металлического хрома и огнеупорных материалов – хромомагнезитов. 10

РУДЫ ДЛЯ ЧЕРНОЙ МЕТАЛЛУРГИИ q К железным рудам относятся: ü магнитный железняк ( Fe 3 O 4) с содержанием железа 55… 60 %, месторождения – Соколовское, Курская магнитная аномалия (КМА); ü красный железняк ( Fe 2 O 3) с содержанием железа 55… 60 % , месторождения – Кривой Рог, КМА (курская магнитная анамалия); ü бурый железняк (гидраты оксидов железа 2 Fe 2 O 3 * 3 H 2 O и Fe 2 O 3 * H 2 O) c содержанием железа 37… 55 % – Керчь. ü Шпатовые железняки (Fe. CO 3) q Марганцевые руды применяются для выплавки сплава железа с марганцем – ферромарганца ( 10… 82% ), а также передельных чугунов, содержащих до 1% марганца. q Хромовые руды применяются для производства феррохрома, металлического хрома и огнеупорных материалов – хромомагнезитов. 10

ФЛЮСЫ - материалы, загружаемые в плавильную печь для образования шлаков (легкоплавких соединений с пустой породой руды или концентратом и золой топлива) ЧТО НУЖНО ЗНАТЬ ПРО ФЛЮСЫ И ШЛАКИ? • Обычно шлак имеет меньшую плотность, чем металл, поэтому он располагается над металлом и может быть удален в процессе плавки • Шлак защищает металл от печных газов и воздуха • Шлак называют кислым, если в его составе преобладают кислотные оксиды (Si. O 2; P 2 O 5), и основным, если в его составе больше основных оксидов (Ca. O, Mg. O, Fe. O) • Вводят флюсы в виде агломерата и окатышей 11

ФЛЮСЫ - материалы, загружаемые в плавильную печь для образования шлаков (легкоплавких соединений с пустой породой руды или концентратом и золой топлива) ЧТО НУЖНО ЗНАТЬ ПРО ФЛЮСЫ И ШЛАКИ? • Обычно шлак имеет меньшую плотность, чем металл, поэтому он располагается над металлом и может быть удален в процессе плавки • Шлак защищает металл от печных газов и воздуха • Шлак называют кислым, если в его составе преобладают кислотные оксиды (Si. O 2; P 2 O 5), и основным, если в его составе больше основных оксидов (Ca. O, Mg. O, Fe. O) • Вводят флюсы в виде агломерата и окатышей 11

ТОПЛИВО – это горючие вещества, основной частью которых является углерод КОКС ПРИРОДНЫЙ ГАЗ МАЗУТ ДОМЕННЫЙ ГАЗ (КОЛОШНИКОВЫЙ) СПРАВКА !!! q Кокс получают сухой перегонкой при температуре 1000 0 С (без доступа воздуха) каменного угля коксующихся сортов. В коксе содержится 80… 88% углерода, 8… 12% золы, 2… 5% влаги. Куски кокса должны иметь размеры 25… 60 мм. Это прочное неспекающееся топливо. q Кокс служит не только горючим для нагрева, но и химическим реагентом для восстановления железа из руды. q Природный газ содержит 90 -98% углеводов (СН 4 и С 2 Н 6) и 1% азота. q Мазут содержит 84 -88% углерода, 12% водорода, небольшое количество серы и кислорода. 12

ТОПЛИВО – это горючие вещества, основной частью которых является углерод КОКС ПРИРОДНЫЙ ГАЗ МАЗУТ ДОМЕННЫЙ ГАЗ (КОЛОШНИКОВЫЙ) СПРАВКА !!! q Кокс получают сухой перегонкой при температуре 1000 0 С (без доступа воздуха) каменного угля коксующихся сортов. В коксе содержится 80… 88% углерода, 8… 12% золы, 2… 5% влаги. Куски кокса должны иметь размеры 25… 60 мм. Это прочное неспекающееся топливо. q Кокс служит не только горючим для нагрева, но и химическим реагентом для восстановления железа из руды. q Природный газ содержит 90 -98% углеводов (СН 4 и С 2 Н 6) и 1% азота. q Мазут содержит 84 -88% углерода, 12% водорода, небольшое количество серы и кислорода. 12

ОГНЕУПОРНЫЕ МАТЕРИАЛЫ – применяют для изготовления внутреннего облицовочного слоя металлургических печей и ковшей для расплавленного металла ЧТО НУЖНО ЗНАТЬ ПРО ОГНЕУПОРНЫЕ МАТЕРИАЛЫ? q Они способны выдержать нагрузки при высоких температурах, противостоять резким изменениям температуры, химическому воздействию шлака и печных газов. q По химическим свойствам огнеупорные материалы разделяются на: ü кислые (кварцевый песок, динасовый кирпич), ü основные (магнезитовый кирпич, магнезитохромитовый кирпич), ü нейтральные (шамотный кирпич). q Важно! Взаимодействие основных огнеупорных материалов и кислых шлаков, и наоборот, может привести к разрушению печи. q Особенность! Для кладки лещади доменных печей, электролизных ванн для получения алюминия, тиглей для плавки и разливки медных сплавов применяют углеродистый кирпич и блоки, которые содержат до 92 % углерода в виде графита, обладают повышенной огнеупорностью. 13

ОГНЕУПОРНЫЕ МАТЕРИАЛЫ – применяют для изготовления внутреннего облицовочного слоя металлургических печей и ковшей для расплавленного металла ЧТО НУЖНО ЗНАТЬ ПРО ОГНЕУПОРНЫЕ МАТЕРИАЛЫ? q Они способны выдержать нагрузки при высоких температурах, противостоять резким изменениям температуры, химическому воздействию шлака и печных газов. q По химическим свойствам огнеупорные материалы разделяются на: ü кислые (кварцевый песок, динасовый кирпич), ü основные (магнезитовый кирпич, магнезитохромитовый кирпич), ü нейтральные (шамотный кирпич). q Важно! Взаимодействие основных огнеупорных материалов и кислых шлаков, и наоборот, может привести к разрушению печи. q Особенность! Для кладки лещади доменных печей, электролизных ванн для получения алюминия, тиглей для плавки и разливки медных сплавов применяют углеродистый кирпич и блоки, которые содержат до 92 % углерода в виде графита, обладают повышенной огнеупорностью. 13

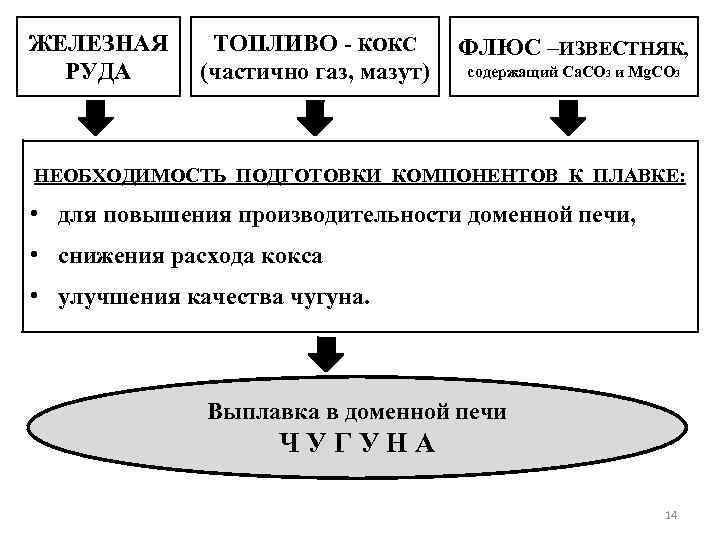

ЖЕЛЕЗНАЯ РУДА ТОПЛИВО - КОКС (частично газ, мазут) ФЛЮС –ИЗВЕСТНЯК, содержащий Ca. CO 3 и Mg. CO 3 НЕОБХОДИМОСТЬ ПОДГОТОВКИ КОМПОНЕНТОВ К ПЛАВКЕ: • для повышения производительности доменной печи, • снижения расхода кокса • улучшения качества чугуна. Выплавка в доменной печи ЧУГУНА 14

ЖЕЛЕЗНАЯ РУДА ТОПЛИВО - КОКС (частично газ, мазут) ФЛЮС –ИЗВЕСТНЯК, содержащий Ca. CO 3 и Mg. CO 3 НЕОБХОДИМОСТЬ ПОДГОТОВКИ КОМПОНЕНТОВ К ПЛАВКЕ: • для повышения производительности доменной печи, • снижения расхода кокса • улучшения качества чугуна. Выплавка в доменной печи ЧУГУНА 14

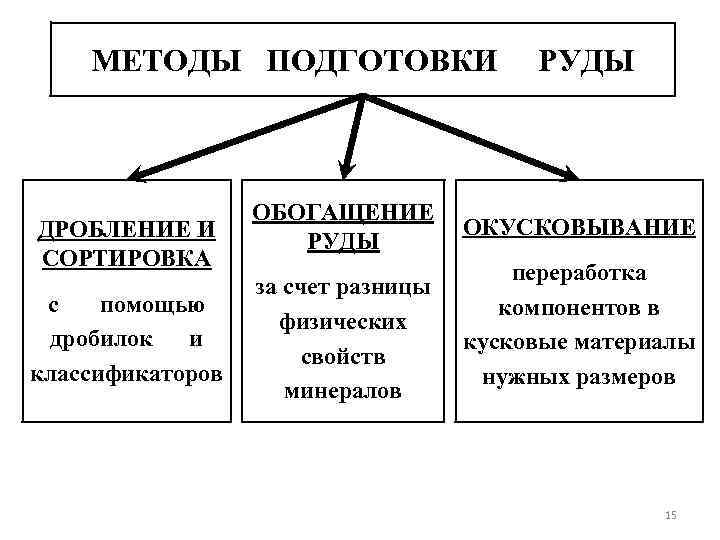

МЕТОДЫ ПОДГОТОВКИ ДРОБЛЕНИЕ И СОРТИРОВКА с помощью дробилок и классификаторов ОБОГАЩЕНИЕ РУДЫ за счет разницы физических свойств минералов РУДЫ ОКУСКОВЫВАНИЕ переработка компонентов в кусковые материалы нужных размеров 15

МЕТОДЫ ПОДГОТОВКИ ДРОБЛЕНИЕ И СОРТИРОВКА с помощью дробилок и классификаторов ОБОГАЩЕНИЕ РУДЫ за счет разницы физических свойств минералов РУДЫ ОКУСКОВЫВАНИЕ переработка компонентов в кусковые материалы нужных размеров 15

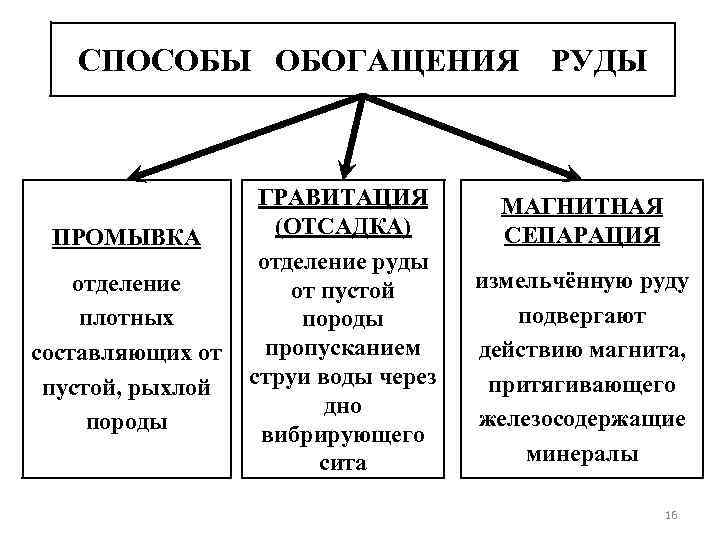

СПОСОБЫ ОБОГАЩЕНИЯ ПРОМЫВКА отделение плотных составляющих от пустой, рыхлой породы ГРАВИТАЦИЯ (ОТСАДКА) отделение руды от пустой породы пропусканием струи воды через дно вибрирующего сита РУДЫ МАГНИТНАЯ СЕПАРАЦИЯ измельчённую руду подвергают действию магнита, притягивающего железосодержащие минералы 16

СПОСОБЫ ОБОГАЩЕНИЯ ПРОМЫВКА отделение плотных составляющих от пустой, рыхлой породы ГРАВИТАЦИЯ (ОТСАДКА) отделение руды от пустой породы пропусканием струи воды через дно вибрирующего сита РУДЫ МАГНИТНАЯ СЕПАРАЦИЯ измельчённую руду подвергают действию магнита, притягивающего железосодержащие минералы 16

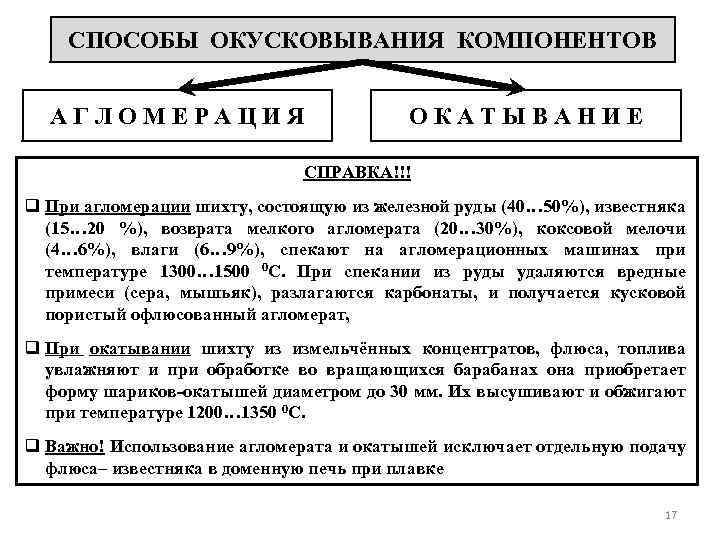

СПОСОБЫ ОКУСКОВЫВАНИЯ КОМПОНЕНТОВ АГЛОМЕРАЦИЯ ОКАТЫВАНИЕ СПРАВКА!!! q При агломерации шихту, состоящую из железной руды (40… 50%), известняка (15… 20 %), возврата мелкого агломерата (20… 30%), коксовой мелочи (4… 6%), влаги (6… 9%), спекают на агломерационных машинах при температуре 1300… 1500 0 С. При спекании из руды удаляются вредные примеси (сера, мышьяк), разлагаются карбонаты, и получается кусковой пористый офлюсованный агломерат, q При окатывании шихту из измельчённых концентратов, флюса, топлива увлажняют и при обработке во вращающихся барабанах она приобретает форму шариков-окатышей диаметром до 30 мм. Их высушивают и обжигают при температуре 1200… 1350 0 С. q Важно! Использование агломерата и окатышей исключает отдельную подачу флюса– известняка в доменную печь при плавке 17

СПОСОБЫ ОКУСКОВЫВАНИЯ КОМПОНЕНТОВ АГЛОМЕРАЦИЯ ОКАТЫВАНИЕ СПРАВКА!!! q При агломерации шихту, состоящую из железной руды (40… 50%), известняка (15… 20 %), возврата мелкого агломерата (20… 30%), коксовой мелочи (4… 6%), влаги (6… 9%), спекают на агломерационных машинах при температуре 1300… 1500 0 С. При спекании из руды удаляются вредные примеси (сера, мышьяк), разлагаются карбонаты, и получается кусковой пористый офлюсованный агломерат, q При окатывании шихту из измельчённых концентратов, флюса, топлива увлажняют и при обработке во вращающихся барабанах она приобретает форму шариков-окатышей диаметром до 30 мм. Их высушивают и обжигают при температуре 1200… 1350 0 С. q Важно! Использование агломерата и окатышей исключает отдельную подачу флюса– известняка в доменную печь при плавке 17

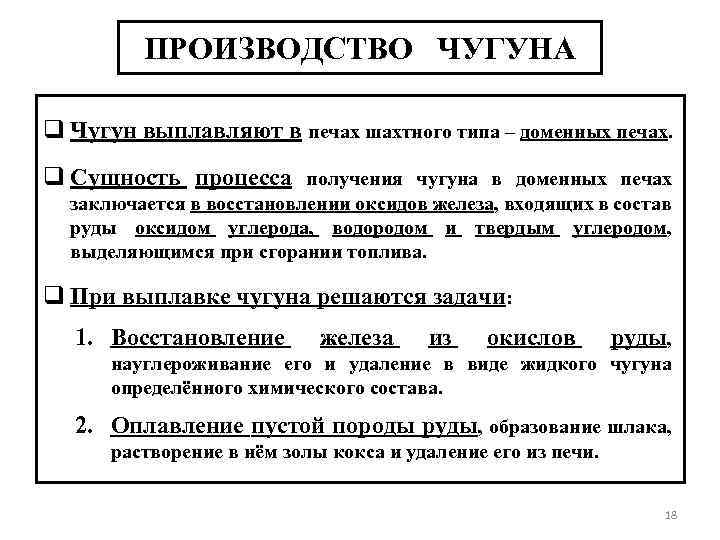

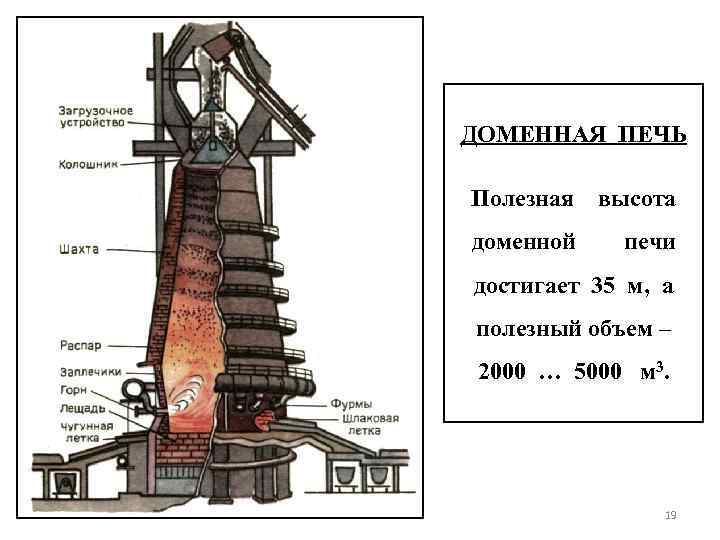

ПРОИЗВОДСТВО ЧУГУНА q Чугун выплавляют в печах шахтного типа – доменных печах. q Сущность процесса получения чугуна в доменных печах заключается в восстановлении оксидов железа, входящих в состав руды оксидом углерода, водородом и твердым углеродом, выделяющимся при сгорании топлива. q При выплавке чугуна решаются задачи: 1. Восстановление железа из окислов руды, науглероживание его и удаление в виде жидкого чугуна определённого химического состава. 2. Оплавление пустой породы руды, образование шлака, растворение в нём золы кокса и удаление его из печи. 18

ПРОИЗВОДСТВО ЧУГУНА q Чугун выплавляют в печах шахтного типа – доменных печах. q Сущность процесса получения чугуна в доменных печах заключается в восстановлении оксидов железа, входящих в состав руды оксидом углерода, водородом и твердым углеродом, выделяющимся при сгорании топлива. q При выплавке чугуна решаются задачи: 1. Восстановление железа из окислов руды, науглероживание его и удаление в виде жидкого чугуна определённого химического состава. 2. Оплавление пустой породы руды, образование шлака, растворение в нём золы кокса и удаление его из печи. 18

ДОМЕННАЯ ПЕЧЬ Полезная высота доменной печи достигает 35 м, а полезный объем – 2000 … 5000 м 3. 19

ДОМЕННАЯ ПЕЧЬ Полезная высота доменной печи достигает 35 м, а полезный объем – 2000 … 5000 м 3. 19

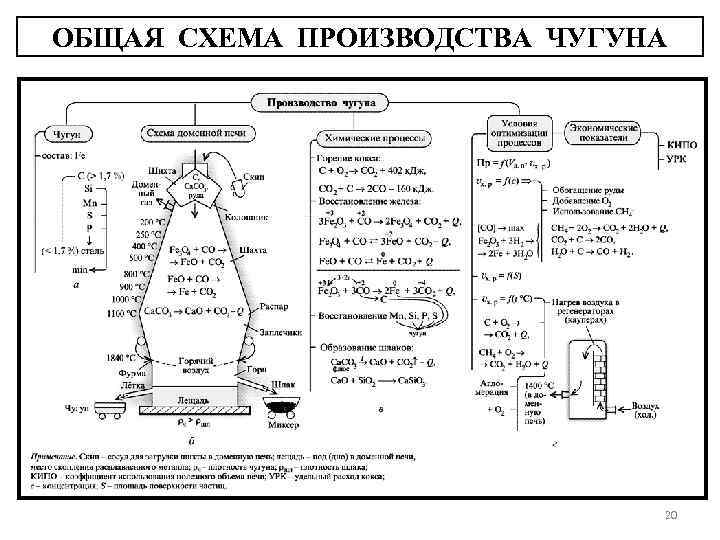

ОБЩАЯ СХЕМА ПРОИЗВОДСТВА ЧУГУНА 20

ОБЩАЯ СХЕМА ПРОИЗВОДСТВА ЧУГУНА 20

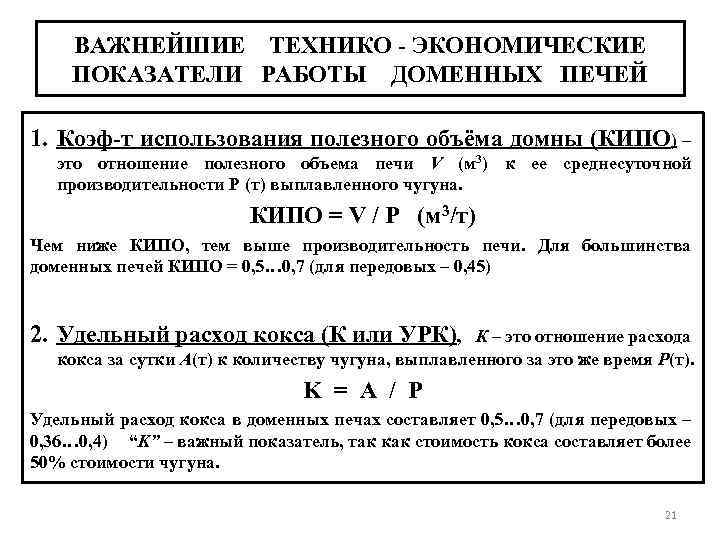

ВАЖНЕЙШИЕ ТЕХНИКО - ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ РАБОТЫ ДОМЕННЫХ ПЕЧЕЙ 1. Коэф-т использования полезного объёма домны (КИПО) – это отношение полезного объема печи V (м 3) к ее среднесуточной производительности Р (т) выплавленного чугуна. КИПО = V / P (м 3/т) Чем ниже КИПО, тем выше производительность печи. Для большинства доменных печей КИПО = 0, 5… 0, 7 (для передовых – 0, 45) 2. Удельный расход кокса (К или УРК), К – это отношение расхода кокса за сутки А(т) к количеству чугуна, выплавленного за это же время Р(т). K = A / P Удельный расход кокса в доменных печах составляет 0, 5… 0, 7 (для передовых – 0, 36… 0, 4) “K” – важный показатель, так как стоимость кокса составляет более 50% стоимости чугуна. 21

ВАЖНЕЙШИЕ ТЕХНИКО - ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ РАБОТЫ ДОМЕННЫХ ПЕЧЕЙ 1. Коэф-т использования полезного объёма домны (КИПО) – это отношение полезного объема печи V (м 3) к ее среднесуточной производительности Р (т) выплавленного чугуна. КИПО = V / P (м 3/т) Чем ниже КИПО, тем выше производительность печи. Для большинства доменных печей КИПО = 0, 5… 0, 7 (для передовых – 0, 45) 2. Удельный расход кокса (К или УРК), К – это отношение расхода кокса за сутки А(т) к количеству чугуна, выплавленного за это же время Р(т). K = A / P Удельный расход кокса в доменных печах составляет 0, 5… 0, 7 (для передовых – 0, 36… 0, 4) “K” – важный показатель, так как стоимость кокса составляет более 50% стоимости чугуна. 21

МЕТОДЫ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗА – основаны на химических, электрохимических, химикотермических процессах, позволяющих получать непосредственно из руды, минуя доменную печь, металлическое железо в виде губки, крицы или расплава. Известно более 70 таких методов. ГЛАВНАЯ ОСОБЕННОСТЬ МЕТОДОВ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗА!!! Эти процессы протекают без применения кокса, что позволяет получать чистый металл, поскольку фосфор и особенно серу в больших количествах вносит кокс. 22

МЕТОДЫ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗА – основаны на химических, электрохимических, химикотермических процессах, позволяющих получать непосредственно из руды, минуя доменную печь, металлическое железо в виде губки, крицы или расплава. Известно более 70 таких методов. ГЛАВНАЯ ОСОБЕННОСТЬ МЕТОДОВ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗА!!! Эти процессы протекают без применения кокса, что позволяет получать чистый металл, поскольку фосфор и особенно серу в больших количествах вносит кокс. 22

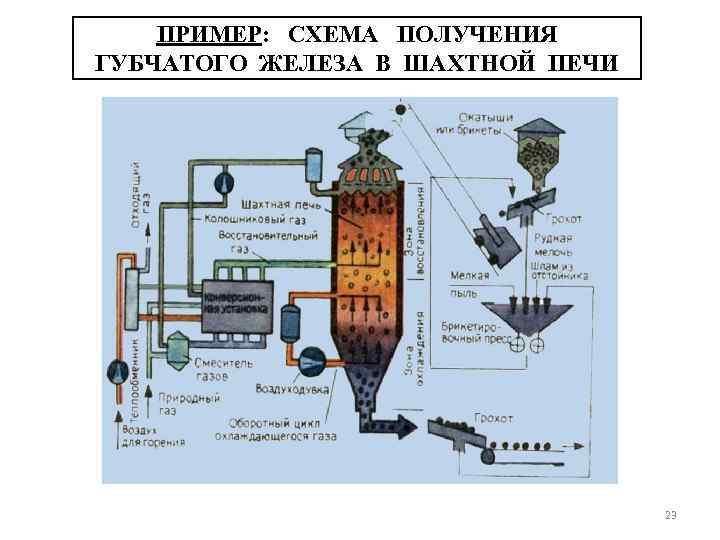

ПРИМЕР: СХЕМА ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА В ШАХТНОЙ ПЕЧИ 23

ПРИМЕР: СХЕМА ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА В ШАХТНОЙ ПЕЧИ 23

СРАВНИТЕЛЬНЫЕ ХАРАКТЕРИСТИКИ ДОМЕННЫХ И ШАХТНЫХ ТЕХНОЛОГИЙ • Удельная производительность шахтных печей составляет 5. . . 9 т/м 3 сут, т. е. в 2 -4 раза выше, чем при доменной плавке. • Состав: металлизированные окатыши содержат примерно 95% Fe и до 2% С. • Расход природного газа составляет около 400 м 3 на 1 тонну губчатого железа. 24

СРАВНИТЕЛЬНЫЕ ХАРАКТЕРИСТИКИ ДОМЕННЫХ И ШАХТНЫХ ТЕХНОЛОГИЙ • Удельная производительность шахтных печей составляет 5. . . 9 т/м 3 сут, т. е. в 2 -4 раза выше, чем при доменной плавке. • Состав: металлизированные окатыши содержат примерно 95% Fe и до 2% С. • Расход природного газа составляет около 400 м 3 на 1 тонну губчатого железа. 24

СУЩНОСТЬ ЛЮБОГО МЕТАЛЛУРГИЧЕСКОГО ПРОЦЕССА ПЕРЕДЕЛА ЧУГУНА В СТАЛЬ ЗАКЛЮЧАЕТСЯ В СНИЖЕНИИ СОДЕРЖАНИЯ УГЛЕРОДА, ПРИМЕСЕЙ (ПУТЕМ ИХ ИЗБИРАТЕЛЬНОГО ОКИСЛЕНИЯ И ПЕРЕВОДА В ШЛАК), НЕМЕТАЛЛИЧЕСКИХ ВКЛЮЧЕНИЙ И ГАЗОВ В ПРОЦЕССЕ ПЛАВКИ 25

СУЩНОСТЬ ЛЮБОГО МЕТАЛЛУРГИЧЕСКОГО ПРОЦЕССА ПЕРЕДЕЛА ЧУГУНА В СТАЛЬ ЗАКЛЮЧАЕТСЯ В СНИЖЕНИИ СОДЕРЖАНИЯ УГЛЕРОДА, ПРИМЕСЕЙ (ПУТЕМ ИХ ИЗБИРАТЕЛЬНОГО ОКИСЛЕНИЯ И ПЕРЕВОДА В ШЛАК), НЕМЕТАЛЛИЧЕСКИХ ВКЛЮЧЕНИЙ И ГАЗОВ В ПРОЦЕССЕ ПЛАВКИ 25

ВЫПЛАКА СТАЛИ ПРОИСХОДИТ В ТРИ ЭТАПА q Первый этап – расплавление шихты и нагрев ванны жидкого металла; q Второй этап – кипение металлической ванны; q Третий этап – раскисление стали. 26

ВЫПЛАКА СТАЛИ ПРОИСХОДИТ В ТРИ ЭТАПА q Первый этап – расплавление шихты и нагрев ванны жидкого металла; q Второй этап – кипение металлической ванны; q Третий этап – раскисление стали. 26

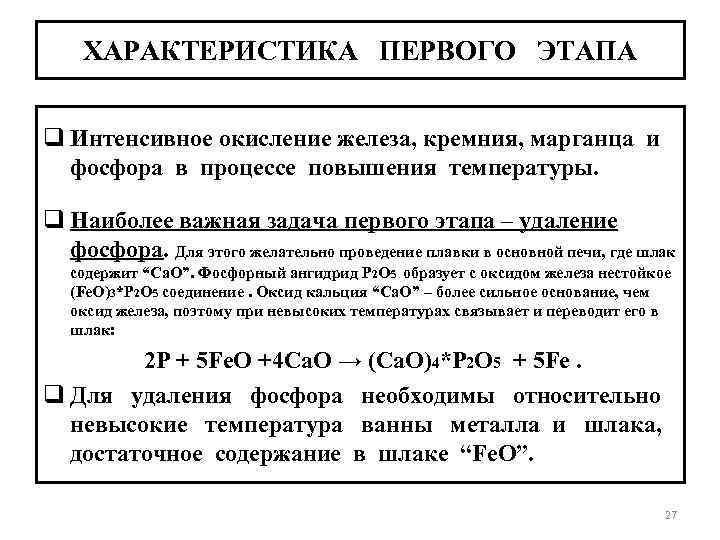

ХАРАКТЕРИСТИКА ПЕРВОГО ЭТАПА q Интенсивное окисление железа, кремния, марганца и фосфора в процессе повышения температуры. q Наиболее важная задача первого этапа – удаление фосфора. Для этого желательно проведение плавки в основной печи, где шлак содержит “Ca. O”. Фосфорный ангидрид P 2 O 5 образует с оксидом железа нестойкое (Fe. O)3*P 2 O 5 соединение. Оксид кальция “Ca. O” – более сильное основание, чем оксид железа, поэтому при невысоких температурах связывает и переводит его в шлак: 2 P + 5 Fe. O +4 Ca. O → (Ca. O)4*P 2 O 5 + 5 Fe. q Для удаления фосфора необходимы относительно невысокие температура ванны металла и шлака, достаточное содержание в шлаке “Fe. O”. 27

ХАРАКТЕРИСТИКА ПЕРВОГО ЭТАПА q Интенсивное окисление железа, кремния, марганца и фосфора в процессе повышения температуры. q Наиболее важная задача первого этапа – удаление фосфора. Для этого желательно проведение плавки в основной печи, где шлак содержит “Ca. O”. Фосфорный ангидрид P 2 O 5 образует с оксидом железа нестойкое (Fe. O)3*P 2 O 5 соединение. Оксид кальция “Ca. O” – более сильное основание, чем оксид железа, поэтому при невысоких температурах связывает и переводит его в шлак: 2 P + 5 Fe. O +4 Ca. O → (Ca. O)4*P 2 O 5 + 5 Fe. q Для удаления фосфора необходимы относительно невысокие температура ванны металла и шлака, достаточное содержание в шлаке “Fe. O”. 27

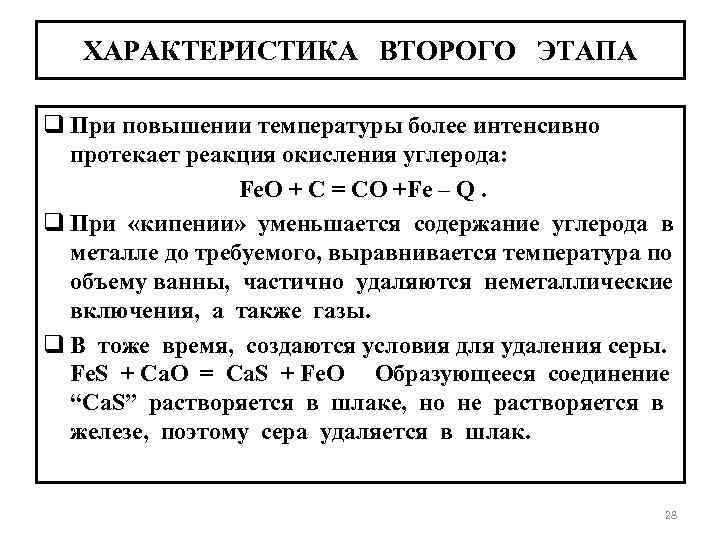

ХАРАКТЕРИСТИКА ВТОРОГО ЭТАПА q При повышении температуры более интенсивно протекает реакция окисления углерода: Fe. O + C = CO +Fe – Q. q При «кипении» уменьшается содержание углерода в металле до требуемого, выравнивается температура по объему ванны, частично удаляются неметаллические включения, а также газы. q В тоже время, создаются условия для удаления серы. Fe. S + Ca. O = Ca. S + Fe. O Образующееся соединение “Ca. S” растворяется в шлаке, но не растворяется в железе, поэтому сера удаляется в шлак. 28

ХАРАКТЕРИСТИКА ВТОРОГО ЭТАПА q При повышении температуры более интенсивно протекает реакция окисления углерода: Fe. O + C = CO +Fe – Q. q При «кипении» уменьшается содержание углерода в металле до требуемого, выравнивается температура по объему ванны, частично удаляются неметаллические включения, а также газы. q В тоже время, создаются условия для удаления серы. Fe. S + Ca. O = Ca. S + Fe. O Образующееся соединение “Ca. S” растворяется в шлаке, но не растворяется в железе, поэтому сера удаляется в шлак. 28

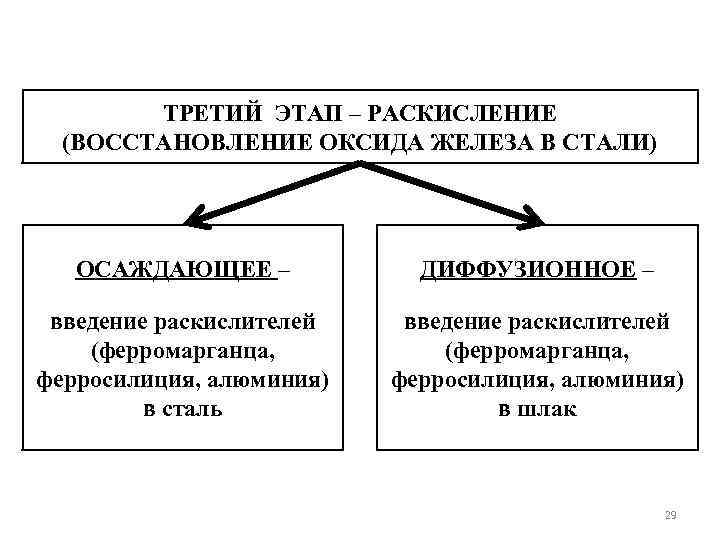

ТРЕТИЙ ЭТАП – РАСКИСЛЕНИЕ (ВОССТАНОВЛЕНИЕ ОКСИДА ЖЕЛЕЗА В СТАЛИ) ОСАЖДАЮЩЕЕ – ДИФФУЗИОННОЕ – введение раскислителей (ферромарганца, ферросилиция, алюминия) в сталь введение раскислителей (ферромарганца, ферросилиция, алюминия) в шлак 29

ТРЕТИЙ ЭТАП – РАСКИСЛЕНИЕ (ВОССТАНОВЛЕНИЕ ОКСИДА ЖЕЛЕЗА В СТАЛИ) ОСАЖДАЮЩЕЕ – ДИФФУЗИОННОЕ – введение раскислителей (ферромарганца, ферросилиция, алюминия) в сталь введение раскислителей (ферромарганца, ферросилиция, алюминия) в шлак 29

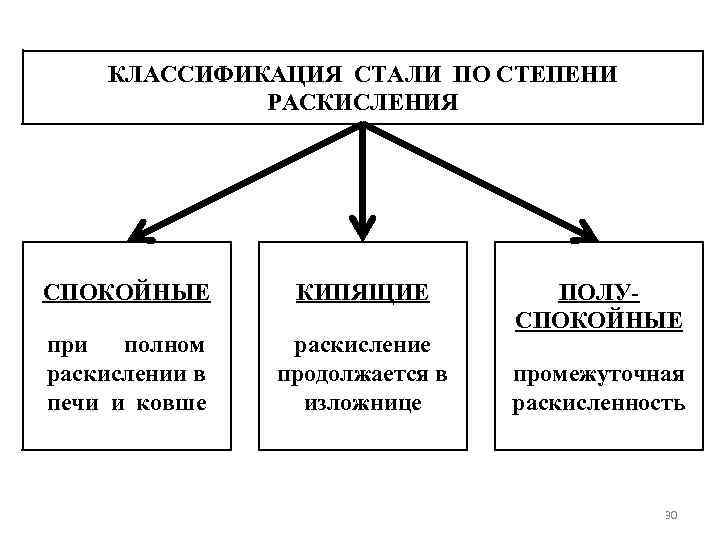

КЛАССИФИКАЦИЯ СТАЛИ ПО СТЕПЕНИ РАСКИСЛЕНИЯ СПОКОЙНЫЕ КИПЯЩИЕ при полном раскислении в печи и ковше раскисление продолжается в изложнице ПОЛУСПОКОЙНЫЕ промежуточная раскисленность 30

КЛАССИФИКАЦИЯ СТАЛИ ПО СТЕПЕНИ РАСКИСЛЕНИЯ СПОКОЙНЫЕ КИПЯЩИЕ при полном раскислении в печи и ковше раскисление продолжается в изложнице ПОЛУСПОКОЙНЫЕ промежуточная раскисленность 30

СПОСОБЫ ВЫПЛАВКИ СТАЛИ В МАРТЕНОВСКИХ ПЕЧАХ В КИСЛОРОДНЫХ КОНВЕРТЕРАХ В ЭЛЕКТРИЧЕСКИХ ПЕЧАХ 31

СПОСОБЫ ВЫПЛАВКИ СТАЛИ В МАРТЕНОВСКИХ ПЕЧАХ В КИСЛОРОДНЫХ КОНВЕРТЕРАХ В ЭЛЕКТРИЧЕСКИХ ПЕЧАХ 31

ХАРАКТЕРИСТИКА МАРТЕНОВСКОГО ПРОИЗВОДСТВА СТАЛИ q Мартеновский процесс до семидесятых годов являлся основным способом производства стали. Способ характеризуется сравнительно небольшой производительностью, возможностью использования вторичного металла – стального скрапа. Вместимость печи составляет 200 -900 т. Способ позволяет получать качественную сталь. q Основные технико-экономическими показатели : ü производительность печи –в среднем составляет 10 т/м 2; ü расход топлива - в среднем составляет 80 кг/т. ü Продолжительность плавки - от 3… 6 до 12 часов. С укрупнением печей экономическая эффективность увеличивается. 32

ХАРАКТЕРИСТИКА МАРТЕНОВСКОГО ПРОИЗВОДСТВА СТАЛИ q Мартеновский процесс до семидесятых годов являлся основным способом производства стали. Способ характеризуется сравнительно небольшой производительностью, возможностью использования вторичного металла – стального скрапа. Вместимость печи составляет 200 -900 т. Способ позволяет получать качественную сталь. q Основные технико-экономическими показатели : ü производительность печи –в среднем составляет 10 т/м 2; ü расход топлива - в среднем составляет 80 кг/т. ü Продолжительность плавки - от 3… 6 до 12 часов. С укрупнением печей экономическая эффективность увеличивается. 32

ХАРАКТЕРИСТИКА ПРОИЗВОДСТВА СТАЛИ В КИСЛОРОДНЫХ КОНВЕРТОРАХ q В настоящее время способ является основным в массовом производстве стали. q Вместимость конвертера – 130… 350 т жидкого чугуна. q Плавка в конвертерах вместимостью 130… 300 т заканчивается через 25… 30 минут q Шихтовыми материалами кислородно-конвертерного процесса являются жидкий передельный чугун, стальной лом (не более 30%), известь для наведения шлака, железная руда, а также боксит и плавиковый шпат для разжижения шлака. q Фосфор удаляется в начале продувки ванны кислородом, когда ее температура невысока (содержание фосфора в чугуне не должно превышать 0, 15 %). При повышенном содержании фосфора для его удаления необходимо сливать шлак и наводить новый, что снижает производительность конвертера. 33

ХАРАКТЕРИСТИКА ПРОИЗВОДСТВА СТАЛИ В КИСЛОРОДНЫХ КОНВЕРТОРАХ q В настоящее время способ является основным в массовом производстве стали. q Вместимость конвертера – 130… 350 т жидкого чугуна. q Плавка в конвертерах вместимостью 130… 300 т заканчивается через 25… 30 минут q Шихтовыми материалами кислородно-конвертерного процесса являются жидкий передельный чугун, стальной лом (не более 30%), известь для наведения шлака, железная руда, а также боксит и плавиковый шпат для разжижения шлака. q Фосфор удаляется в начале продувки ванны кислородом, когда ее температура невысока (содержание фосфора в чугуне не должно превышать 0, 15 %). При повышенном содержании фосфора для его удаления необходимо сливать шлак и наводить новый, что снижает производительность конвертера. 33

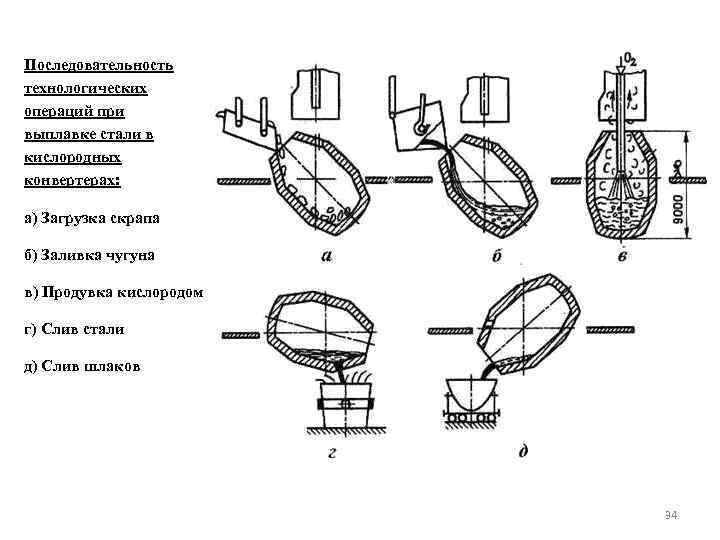

Последовательность технологических операций при выплавке стали в кислородных конвертерах: а) Загрузка скрапа б) Заливка чугуна в) Продувка кислородом г) Слив стали д) Слив шлаков 34

Последовательность технологических операций при выплавке стали в кислородных конвертерах: а) Загрузка скрапа б) Заливка чугуна в) Продувка кислородом г) Слив стали д) Слив шлаков 34

ПРЕИМУЩЕСТВА ПРОИЗВОДСТВА СТАЛИ В ЭЛЕКТРИЧЕСКИХ ПЕЧАХ ü легко регулировать тепловой процесс, изменяя параметры тока; ü можно получать металла; высокую температуру ü возможность создавать окислительную, восстановительную, нейтральную атмосферу и вакуум, что позволяет раскислять металл с образованием минимального количества неметаллических включений. 35

ПРЕИМУЩЕСТВА ПРОИЗВОДСТВА СТАЛИ В ЭЛЕКТРИЧЕСКИХ ПЕЧАХ ü легко регулировать тепловой процесс, изменяя параметры тока; ü можно получать металла; высокую температуру ü возможность создавать окислительную, восстановительную, нейтральную атмосферу и вакуум, что позволяет раскислять металл с образованием минимального количества неметаллических включений. 35

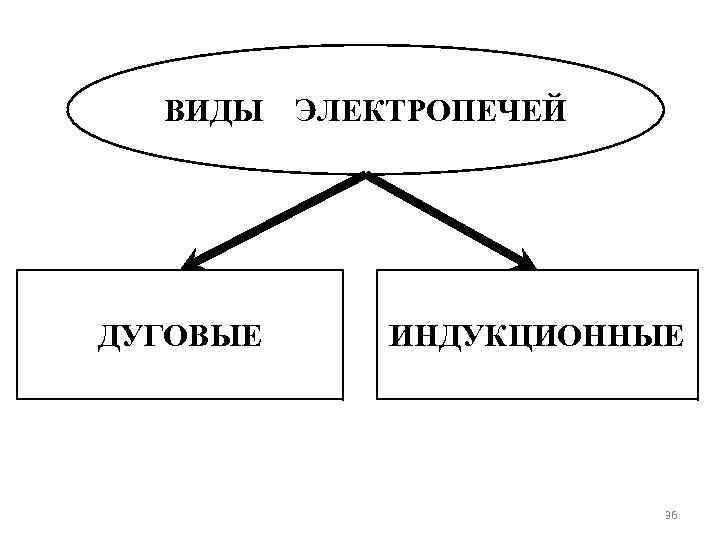

ВИДЫ ДУГОВЫЕ ЭЛЕКТРОПЕЧЕЙ ИНДУКЦИОННЫЕ 36

ВИДЫ ДУГОВЫЕ ЭЛЕКТРОПЕЧЕЙ ИНДУКЦИОННЫЕ 36

ХАРАКТЕРИСТИКА ДУГОВЫХ ПЕЧЕЙ q Вместимость печей составляет 0, 5… 400 тонн. q В дуговой печи осуществляется плавка двух видов: ü На шихте из легированных отходов (методом переплава), ü На углеродистой шихте (с окислением примесей). q В дуговых печах выплавляют: – – – высококачественные углеродистые стали, конструкционные, инструментальные, жаростойкие, жаропрочные. 37

ХАРАКТЕРИСТИКА ДУГОВЫХ ПЕЧЕЙ q Вместимость печей составляет 0, 5… 400 тонн. q В дуговой печи осуществляется плавка двух видов: ü На шихте из легированных отходов (методом переплава), ü На углеродистой шихте (с окислением примесей). q В дуговых печах выплавляют: – – – высококачественные углеродистые стали, конструкционные, инструментальные, жаростойкие, жаропрочные. 37

ХАРАКТЕРИСТИКА ИНДУКЦИОННЫХ ПЕЧЕЙ q Вместимость от десятков килограммов до 30 тонн. q В основных печах выплавляют высококачественные легированные стали с высоким содержанием марганца, титана, никеля, алюминия. q В печах с кислой футеровкой выплавляют конструкционные, легированные другими элементами стали. q В печах можно получать стали с незначительным содержанием углерода и безуглеродистые сплавы, так как нет науглероживающей среды. 38

ХАРАКТЕРИСТИКА ИНДУКЦИОННЫХ ПЕЧЕЙ q Вместимость от десятков килограммов до 30 тонн. q В основных печах выплавляют высококачественные легированные стали с высоким содержанием марганца, титана, никеля, алюминия. q В печах с кислой футеровкой выплавляют конструкционные, легированные другими элементами стали. q В печах можно получать стали с незначительным содержанием углерода и безуглеродистые сплавы, так как нет науглероживающей среды. 38

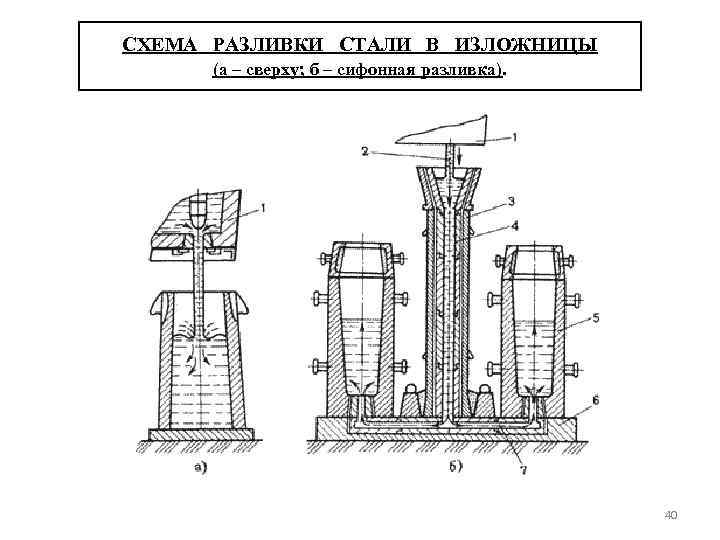

РАЗЛИВКА СТАЛИ В ИЗЛОЖНИЦЫ ЧУГУННЫЕ ФОРМЫ ДЛЯ ИЗГОТОВЛЕНИЯ СЛИТКОВ (2 -10%) ЧЕРЕЗ КРИСТАЛЛИЗАТОРЫ – МАШИНЫ ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК (90 – 98%) 39

РАЗЛИВКА СТАЛИ В ИЗЛОЖНИЦЫ ЧУГУННЫЕ ФОРМЫ ДЛЯ ИЗГОТОВЛЕНИЯ СЛИТКОВ (2 -10%) ЧЕРЕЗ КРИСТАЛЛИЗАТОРЫ – МАШИНЫ ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК (90 – 98%) 39

СХЕМА РАЗЛИВКИ СТАЛИ В ИЗЛОЖНИЦЫ (а – сверху; б – сифонная разливка). 40

СХЕМА РАЗЛИВКИ СТАЛИ В ИЗЛОЖНИЦЫ (а – сверху; б – сифонная разливка). 40

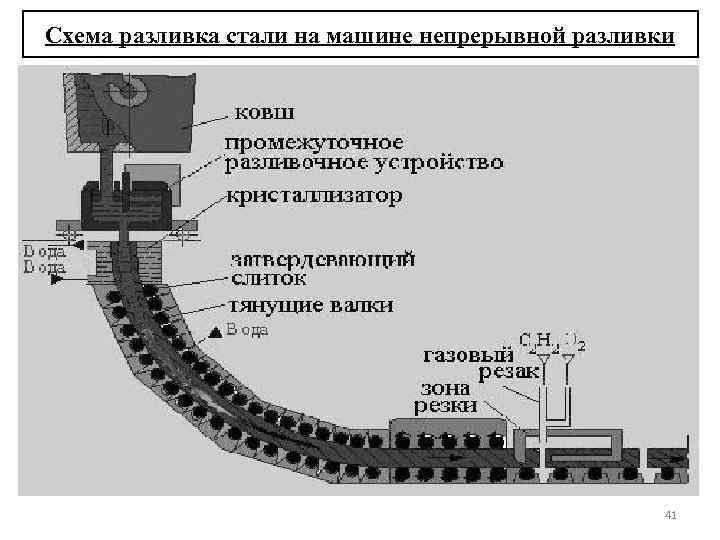

Схема разливка стали на машине непрерывной разливки 41

Схема разливка стали на машине непрерывной разливки 41

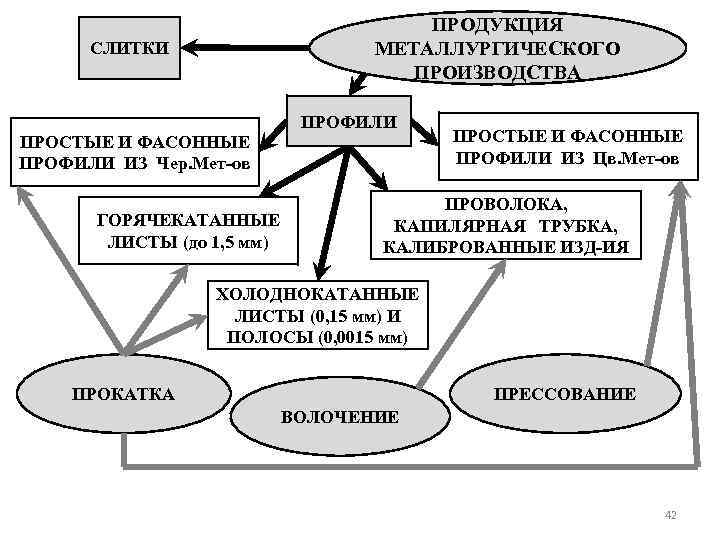

ПРОДУКЦИЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА СЛИТКИ ПРОФИЛИ ПРОСТЫЕ И ФАСОННЫЕ ПРОФИЛИ ИЗ Чер. Мет-ов ГОРЯЧЕКАТАННЫЕ ЛИСТЫ (до 1, 5 мм) ПРОСТЫЕ И ФАСОННЫЕ ПРОФИЛИ ИЗ Цв. Мет-ов ПРОВОЛОКА, КАПИЛЯРНАЯ ТРУБКА, КАЛИБРОВАННЫЕ ИЗД-ИЯ ХОЛОДНОКАТАННЫЕ ЛИСТЫ (0, 15 мм) И ПОЛОСЫ (0, 0015 мм) ПРОКАТКА ПРЕССОВАНИЕ ВОЛОЧЕНИЕ 42

ПРОДУКЦИЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА СЛИТКИ ПРОФИЛИ ПРОСТЫЕ И ФАСОННЫЕ ПРОФИЛИ ИЗ Чер. Мет-ов ГОРЯЧЕКАТАННЫЕ ЛИСТЫ (до 1, 5 мм) ПРОСТЫЕ И ФАСОННЫЕ ПРОФИЛИ ИЗ Цв. Мет-ов ПРОВОЛОКА, КАПИЛЯРНАЯ ТРУБКА, КАЛИБРОВАННЫЕ ИЗД-ИЯ ХОЛОДНОКАТАННЫЕ ЛИСТЫ (0, 15 мм) И ПОЛОСЫ (0, 0015 мм) ПРОКАТКА ПРЕССОВАНИЕ ВОЛОЧЕНИЕ 42