Контроль качества ремонта схемы.ppt

- Количество слайдов: 5

Контроль качества ремонта кузовов грузовых вагонов при деповском ремонте АБД ПВ (ремонт, эксплуатация, паспорт вагона) Сведения о вагоне из АБД ПВ (№вагона, паспорт (ВУ-4), комплектация ВУ-32, предыдущие ремонты, причины отцепок в ТОР и т. д. ) Сведения о техническом состоянии кузова вагона, дефектная ведомость ВУ-22 Разборка вагона на основные сборочные узлы Тележки Колесные пары Автосцепное устройство Вагон -объект ремонта Автотормозное оборудование Съемные элементы кузова (двери, крышки люков, борта и т. д. ) Ремонт кузова вагона в ВСУ Сборка вагона в ВСУ Ремонт элементов кузова и рамы (балки рамы, пол, боковые и торцевые стены, крыша) Установка съемных элементов кузова (двери, крышки люков, борта, петли и т. д. ) Ремонт опорных узлов (пятники, скользуны) Сборка на вагоне автосцепного устройства Ремонт несъёмного оборудования автосцепного устройства Сборка на вагоне автотормозного оборудования Ремонт несъёмного оборудования автотормоза Приемка вагон из ремонта Сведения о комплектации и основных параметрах вагона (ВУ-31, ВУ-32, ВУ-36) с. 1354 с. 4624 Подкатка и установка под вагон тележек АБД ПВ (ремонт, эксплуатация, паспорт вагона) Контроль качества ремонта и параметров кузовов (измерение контролируемых параметров, маркировка и пр. ). -Исполнение технологических процессов контролируется мастерами, бригадирами с постановкой личных клейм и руководством депо согласно установленных нормативов. -Выборочный контроль исполнения технологических процессов и выборочная приёмка вагонов осуществляется дорожными инспекторами по контролю качества и приемки.

Контроль качества ремонта кузовов грузовых вагонов при деповском ремонте АБД ПВ (ремонт, эксплуатация, паспорт вагона) Сведения о вагоне из АБД ПВ (№вагона, паспорт (ВУ-4), комплектация ВУ-32, предыдущие ремонты, причины отцепок в ТОР и т. д. ) Сведения о техническом состоянии кузова вагона, дефектная ведомость ВУ-22 Разборка вагона на основные сборочные узлы Тележки Колесные пары Автосцепное устройство Вагон -объект ремонта Автотормозное оборудование Съемные элементы кузова (двери, крышки люков, борта и т. д. ) Ремонт кузова вагона в ВСУ Сборка вагона в ВСУ Ремонт элементов кузова и рамы (балки рамы, пол, боковые и торцевые стены, крыша) Установка съемных элементов кузова (двери, крышки люков, борта, петли и т. д. ) Ремонт опорных узлов (пятники, скользуны) Сборка на вагоне автосцепного устройства Ремонт несъёмного оборудования автосцепного устройства Сборка на вагоне автотормозного оборудования Ремонт несъёмного оборудования автотормоза Приемка вагон из ремонта Сведения о комплектации и основных параметрах вагона (ВУ-31, ВУ-32, ВУ-36) с. 1354 с. 4624 Подкатка и установка под вагон тележек АБД ПВ (ремонт, эксплуатация, паспорт вагона) Контроль качества ремонта и параметров кузовов (измерение контролируемых параметров, маркировка и пр. ). -Исполнение технологических процессов контролируется мастерами, бригадирами с постановкой личных клейм и руководством депо согласно установленных нормативов. -Выборочный контроль исполнения технологических процессов и выборочная приёмка вагонов осуществляется дорожными инспекторами по контролю качества и приемки.

Контроль качества ремонта тележек грузовых вагонов при деповском ремонте Мойка и разборка тележки на сборочные узлы и детали Боковые рамы Надрессорные балки Фрикционные клинья, шкворень Рессорный комплект Элементы рычажной передачи Ремонт узлов и деталей тележки Ремонт боковых рам (сварка, наплавка, клепка, мехобработка) Ремонт надрессорной балки (сварка, наплавка, клепка, мехобработка) Ремонт фрикционных клиньев (сварка, наплавка, мехобработка) -Исполнение технологических процессов контролируется мастерами, бригадирами и руководством депо согласно установленных нормативов. -Выборочный контроль исполнения технологических процессов осуществляется дорожным инспектором по контролю качества и приемки. Сборка каркаса Установка клиньев, рессорного комплекта Передача с использованием АСУВ сведенийо комплектации и основных параметрах тележки (ВУ-32) Установка элементов рычажной передачи Подкатка колесных пар Ремонт шкворня (правка) Подбор рессорных пружин (Алисп) Контроль параметров и дефектации узлов и деталей тележки с использованием феррозондовых, вихретоковых, акустоэмиссионных дефектоскопов и автоматизированных средств измерения геометрических параметров. Сборка тележки Контроль качества ремонта деталей и узлов, правильности определения параметров деталей тележек, дефектоскопирования. -Исполнение технологических процессов контролируется мастерами, бригадирами с постановкой личных клейм и руководством депо согласно установленных нормативов. -Выборочный контроль исполнения технологических процессов осуществляется дорожным инспектором по контролю качества и приемки. Выходной контроль качества сборки, параметров тележки в сборе (измерение контролируемых параметров при выходном контроле тележек). -Исполнение качества сборки тележек контролируется мастерами, бригадирами с постановкой личных клейм и руководством депо согласно установленных нормативов. -Выборочный контроль исполнения технологических процессов и выборочная приёмка тележек осуществляется дорожным инспектором по контролю качества и приемки.

Контроль качества ремонта тележек грузовых вагонов при деповском ремонте Мойка и разборка тележки на сборочные узлы и детали Боковые рамы Надрессорные балки Фрикционные клинья, шкворень Рессорный комплект Элементы рычажной передачи Ремонт узлов и деталей тележки Ремонт боковых рам (сварка, наплавка, клепка, мехобработка) Ремонт надрессорной балки (сварка, наплавка, клепка, мехобработка) Ремонт фрикционных клиньев (сварка, наплавка, мехобработка) -Исполнение технологических процессов контролируется мастерами, бригадирами и руководством депо согласно установленных нормативов. -Выборочный контроль исполнения технологических процессов осуществляется дорожным инспектором по контролю качества и приемки. Сборка каркаса Установка клиньев, рессорного комплекта Передача с использованием АСУВ сведенийо комплектации и основных параметрах тележки (ВУ-32) Установка элементов рычажной передачи Подкатка колесных пар Ремонт шкворня (правка) Подбор рессорных пружин (Алисп) Контроль параметров и дефектации узлов и деталей тележки с использованием феррозондовых, вихретоковых, акустоэмиссионных дефектоскопов и автоматизированных средств измерения геометрических параметров. Сборка тележки Контроль качества ремонта деталей и узлов, правильности определения параметров деталей тележек, дефектоскопирования. -Исполнение технологических процессов контролируется мастерами, бригадирами с постановкой личных клейм и руководством депо согласно установленных нормативов. -Выборочный контроль исполнения технологических процессов осуществляется дорожным инспектором по контролю качества и приемки. Выходной контроль качества сборки, параметров тележки в сборе (измерение контролируемых параметров при выходном контроле тележек). -Исполнение качества сборки тележек контролируется мастерами, бригадирами с постановкой личных клейм и руководством депо согласно установленных нормативов. -Выборочный контроль исполнения технологических процессов и выборочная приёмка тележек осуществляется дорожным инспектором по контролю качества и приемки.

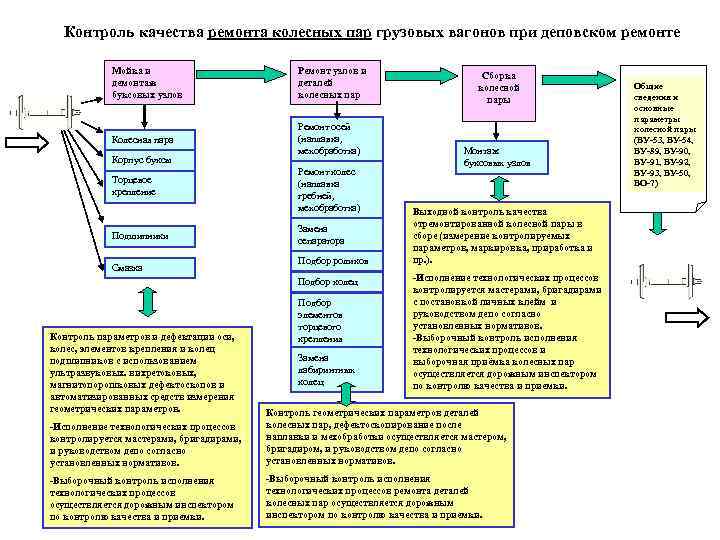

Контроль качества ремонта колесных пар грузовых вагонов при деповском ремонте Мойка и демонтаж буксовых узлов Ремонт узлов и деталей колесных пар Колесная пара Ремонт осей (наплавка, мехобработка) Корпус буксы Торцевое крепление Подшипники Смазка Ремонт колес (наплавка гребней, мехобработка) Замена сепаратора Подбор роликов Подбор колец Контроль параметров и дефектации оси, колес, элементов крепления и колец подшипников с использованием ультразвуковых. вихретоковых, магнитопорошковых дефектоскопов и автоматизированных средств измерения геометрических параметров. Подбор элементов торцевого крепления Замена лабиринтных колец Сборка колесной пары Монтаж буксовых узлов Выходной контроль качества отремонтированной колесной пары в сборе (измерение контролируемых параметров, маркировка, приработка и пр. ). -Исполнение технологических процессов контролируется мастерами, бригадирами с постановкой личных клейм и руководством депо согласно установленных нормативов. -Выборочный контроль исполнения технологических процессов и выборочная приёмка колесных пар осуществляется дорожным инспектором по контролю качества и приемки. -Исполнение технологических процессов контролируется мастерами, бригадирами, и руководством депо согласно установленных нормативов. Контроль геометрических параметров деталей колесных пар, дефектоскопирование после наплавки и мехобработки осуществляется мастером, бригадиром, и руководством депо согласно установленных нормативов. -Выборочный контроль исполнения технологических процессов осуществляется дорожным инспектором по контролю качества и приемки. -Выборочный контроль исполнения технологических процессов ремонта деталей колесных пар осуществляется дорожным инспектором по контролю качества и приемки. Общие сведения и основные параметры колесной пары (ВУ-53, ВУ-54, ВУ-89, ВУ-90, ВУ-91, ВУ-92, ВУ-93, ВУ-50, ВО-7)

Контроль качества ремонта колесных пар грузовых вагонов при деповском ремонте Мойка и демонтаж буксовых узлов Ремонт узлов и деталей колесных пар Колесная пара Ремонт осей (наплавка, мехобработка) Корпус буксы Торцевое крепление Подшипники Смазка Ремонт колес (наплавка гребней, мехобработка) Замена сепаратора Подбор роликов Подбор колец Контроль параметров и дефектации оси, колес, элементов крепления и колец подшипников с использованием ультразвуковых. вихретоковых, магнитопорошковых дефектоскопов и автоматизированных средств измерения геометрических параметров. Подбор элементов торцевого крепления Замена лабиринтных колец Сборка колесной пары Монтаж буксовых узлов Выходной контроль качества отремонтированной колесной пары в сборе (измерение контролируемых параметров, маркировка, приработка и пр. ). -Исполнение технологических процессов контролируется мастерами, бригадирами с постановкой личных клейм и руководством депо согласно установленных нормативов. -Выборочный контроль исполнения технологических процессов и выборочная приёмка колесных пар осуществляется дорожным инспектором по контролю качества и приемки. -Исполнение технологических процессов контролируется мастерами, бригадирами, и руководством депо согласно установленных нормативов. Контроль геометрических параметров деталей колесных пар, дефектоскопирование после наплавки и мехобработки осуществляется мастером, бригадиром, и руководством депо согласно установленных нормативов. -Выборочный контроль исполнения технологических процессов осуществляется дорожным инспектором по контролю качества и приемки. -Выборочный контроль исполнения технологических процессов ремонта деталей колесных пар осуществляется дорожным инспектором по контролю качества и приемки. Общие сведения и основные параметры колесной пары (ВУ-53, ВУ-54, ВУ-89, ВУ-90, ВУ-91, ВУ-92, ВУ-93, ВУ-50, ВО-7)

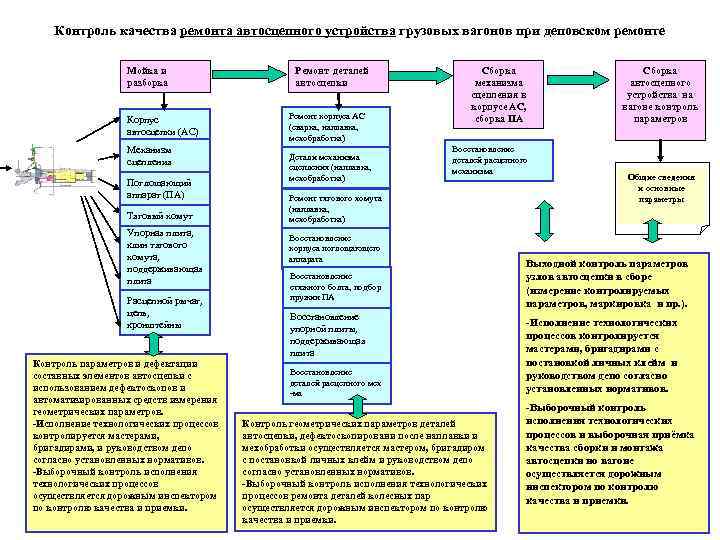

Контроль качества ремонта автосцепного устройства грузовых вагонов при деповском ремонте Мойка и разборка Корпус автосцепки (АС) Механизм сцепления Поглощающий аппарат (ПА) Тяговый хомут Упорная плита, клин тягового хомута, поддерживающая плита Расцепной рычаг, цепь, кронштейны Контроль параметров и дефектации составных элементов автосцепки с использованием дефектоскопов и автоматизированных средств измерения геометрических параметров. -Исполнение технологических процессов контролируется мастерами, бригадирами, и руководством депо согласно установленных нормативов. -Выборочный контроль исполнения технологических процессов осуществляется дорожным инспектором по контролю качества и приемки. Ремонт деталей автосцепки Ремонт корпуса АС (сварка, наплавка, мехобработка) Детали механизма сцепления (наплавка, мехобработка) Сборка механизма сцепления в корпусе АС, сборка ПА Восстановление деталей расцепного механизма Ремонт тягового хомута (наплавка, мехобработка) Восстановление корпуса поглощающего аппарата Восстановление стяжного болта, подбор пружин ПА Восстановление упорной плиты, поддерживающая плита Восстановление деталей расцепного мех -ма Контроль геометрических параметров деталей автосцепки, дефектоскопировани после наплавки и мехобработки осуществляется мастером, бригадиром с постановкой личных клейм и руководством депо согласно установленных нормативов. -Выборочный контроль исполнения технологических процессов ремонта деталей колесных пар осуществляется дорожным инспектором по контролю качества и приемки. Сборка автосцепного устройства на вагоне контроль параметров Общие сведения и основные параметры Выходной контроль параметров узлов автосцепки в сборе (измерение контролируемых параметров, маркировка и пр. ). -Исполнение технологических процессов контролируется мастерами, бригадирами с постановкой личных клейм и руководством депо согласно установленных нормативов. -Выборочный контроль исполнения технологических процессов и выборочная приёмка качества сборки и монтажа автосцепки но вагоне осуществляется дорожным инспектором по контролю качества и приемки.

Контроль качества ремонта автосцепного устройства грузовых вагонов при деповском ремонте Мойка и разборка Корпус автосцепки (АС) Механизм сцепления Поглощающий аппарат (ПА) Тяговый хомут Упорная плита, клин тягового хомута, поддерживающая плита Расцепной рычаг, цепь, кронштейны Контроль параметров и дефектации составных элементов автосцепки с использованием дефектоскопов и автоматизированных средств измерения геометрических параметров. -Исполнение технологических процессов контролируется мастерами, бригадирами, и руководством депо согласно установленных нормативов. -Выборочный контроль исполнения технологических процессов осуществляется дорожным инспектором по контролю качества и приемки. Ремонт деталей автосцепки Ремонт корпуса АС (сварка, наплавка, мехобработка) Детали механизма сцепления (наплавка, мехобработка) Сборка механизма сцепления в корпусе АС, сборка ПА Восстановление деталей расцепного механизма Ремонт тягового хомута (наплавка, мехобработка) Восстановление корпуса поглощающего аппарата Восстановление стяжного болта, подбор пружин ПА Восстановление упорной плиты, поддерживающая плита Восстановление деталей расцепного мех -ма Контроль геометрических параметров деталей автосцепки, дефектоскопировани после наплавки и мехобработки осуществляется мастером, бригадиром с постановкой личных клейм и руководством депо согласно установленных нормативов. -Выборочный контроль исполнения технологических процессов ремонта деталей колесных пар осуществляется дорожным инспектором по контролю качества и приемки. Сборка автосцепного устройства на вагоне контроль параметров Общие сведения и основные параметры Выходной контроль параметров узлов автосцепки в сборе (измерение контролируемых параметров, маркировка и пр. ). -Исполнение технологических процессов контролируется мастерами, бригадирами с постановкой личных клейм и руководством депо согласно установленных нормативов. -Выборочный контроль исполнения технологических процессов и выборочная приёмка качества сборки и монтажа автосцепки но вагоне осуществляется дорожным инспектором по контролю качества и приемки.

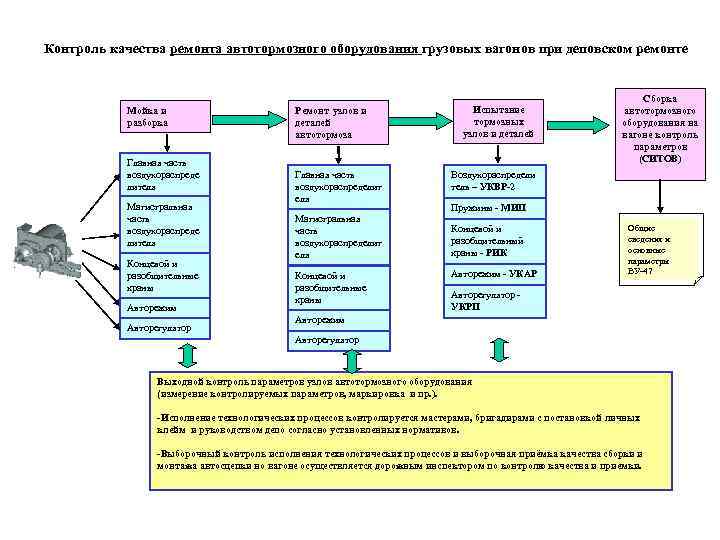

Контроль качества ремонта автотормозного оборудования грузовых вагонов при деповском ремонте Мойка и разборка Главная часть воздухораспреде лителя Магистральная часть воздухораспреде лителя Концевой и разобщительные краны Авторежим Авторегулятор Ремонт узлов и деталей автотормоза Главная часть воздухораспределит еля Магистральная часть воздухораспределит еля Концевой и разобщительные краны Испытание тормозных узлов и деталей Сборка автотормозного оборудования на вагоне контроль параметров (СИТОВ) Воздухораспредели тель – УКВР-2 Пружины - МИП Концевой и разобщительный краны - РИК Авторежим - УКАР Общие сведения и основные параметры ВУ-47 Авторегулятор УКРП Авторежим Авторегулятор Выходной контроль параметров узлов автотормозного оборудования (измерение контролируемых параметров, маркировка и пр. ). -Исполнение технологических процессов контролируется мастерами, бригадирами с постановкой личных клейм и руководством депо согласно установленных нормативов. -Выборочный контроль исполнения технологических процессов и выборочная приёмка качества сборки и монтажа автосцепки но вагоне осуществляется дорожным инспектором по контролю качества и приемки.

Контроль качества ремонта автотормозного оборудования грузовых вагонов при деповском ремонте Мойка и разборка Главная часть воздухораспреде лителя Магистральная часть воздухораспреде лителя Концевой и разобщительные краны Авторежим Авторегулятор Ремонт узлов и деталей автотормоза Главная часть воздухораспределит еля Магистральная часть воздухораспределит еля Концевой и разобщительные краны Испытание тормозных узлов и деталей Сборка автотормозного оборудования на вагоне контроль параметров (СИТОВ) Воздухораспредели тель – УКВР-2 Пружины - МИП Концевой и разобщительный краны - РИК Авторежим - УКАР Общие сведения и основные параметры ВУ-47 Авторегулятор УКРП Авторежим Авторегулятор Выходной контроль параметров узлов автотормозного оборудования (измерение контролируемых параметров, маркировка и пр. ). -Исполнение технологических процессов контролируется мастерами, бригадирами с постановкой личных клейм и руководством депо согласно установленных нормативов. -Выборочный контроль исполнения технологических процессов и выборочная приёмка качества сборки и монтажа автосцепки но вагоне осуществляется дорожным инспектором по контролю качества и приемки.