Мехмодули_2014.pptx

- Количество слайдов: 179

КОНСТРУИРОВАНИЕ МЕХАТРОННЫХ МОДУЛЕЙ Преподаватель: Прямицын И. Б.

УЧЕБНЫЙ ПЛАН НА 2014 ГОД Передачи вращательные Передачи поступательные Разъемные/неразъемные соединения Основы метрологии: 1. 2. 3. 4. допуски и посадки (типы посадок, допуски формы и расположения) понятие шероховатости Изготовление деталей: 5. Основные металлорежущие станки Финишная обработка Неклассические методы создания деталей

УЧЕБНЫЙ ПЛАН НА 2014 ГОД Материаловедение: 6. Черные и цветные металлы Неметаллы Построение схем: 7. Кинематических Структурных Электрических Оформление основной документации: 8. Спецификация Чертеж детали Сборочный чертеж

ОТЧЕТНОСТЬ 1. 2. 3. 4. Посещаемость Активное участие в занятиях Своевременная сдача реферата Успешное написание теста по курсу

ПЕРЕДАЧИ Механическая передача — механизм, служащий для передачи и преобразования механической энергии от энергетической машины до исполнительного механизма (органа) одного или более, как правило с изменением характера движения (изменения направления, сил, моментов и скоростей)

ПЕРЕДАЧИ ВРАЩАТЕЛЬНЫЕ Зубчатые: Цилиндрические прямозубые косозубые Конические Планетарные Червячные Волновые Гипоидные Цепные Ременные *Анурьев «Справочник конструктора машиностроителя» , т. 2

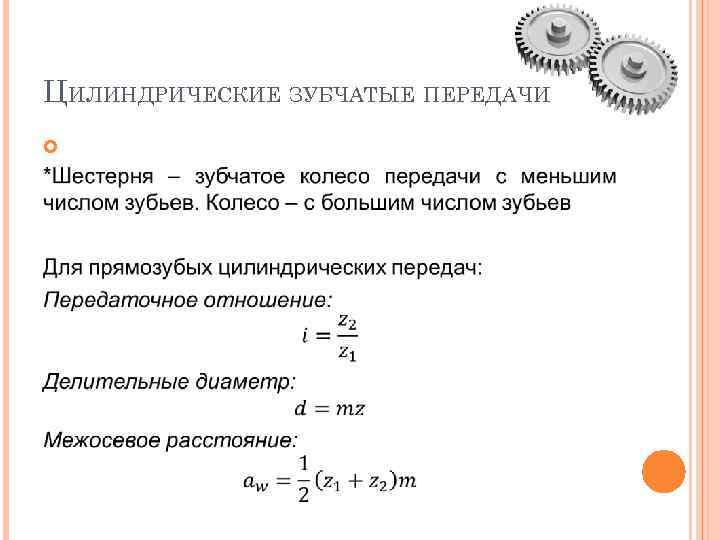

ЦИЛИНДРИЧЕСКИЕ ЗУБЧАТЫЕ ПЕРЕДАЧИ

ЦИЛИНДРИЧЕСКИЕ ЗУБЧАТЫЕ ПЕРЕДАЧИ Достоинства: Относительная простота изготовления Высокая надежность Передача больших моментов Достаточно высокий КПД Недостатки: Небольшое передаточное отношение Большие габариты редукторов

КОНИЧЕСКИЕ ЗУБЧАТЫЕ ПЕРЕДАЧИ

ПЛАНЕТАРНЫЕ ЗУБЧАТЫЕ ПЕРЕДАЧИ

ЧЕРВЯЧНЫЕ ПЕРЕДАЧИ

ВОЛНОВЫЕ ПЕРЕДАЧИ Достоинства: Высокое КПД Высокое передаточное отношение (80… 320) Плавность хода Недостатки: Сложность изготовления Дороговизна

ПЕРЕДАЧИ ПОСТУПАТЕЛЬНЫЕ Рейка шестерня Ременные Винт Гайка Шарико винтовые передачи Рычажные *Анурьев «Справочник конструктора машиностроителя» , т. 2

РЕЙКА ШЕСТЕРНЯ

РЕЙКА ШЕСТЕРНЯ Особенности: Необходимо использование направляющих для ограничения количества степеней свободы движения Достоинства: Высокое КПД Простота изготовления комплектующих Простота компоновки схемы Недостатки: Трудность настройки Обеспечивают малые перемещения

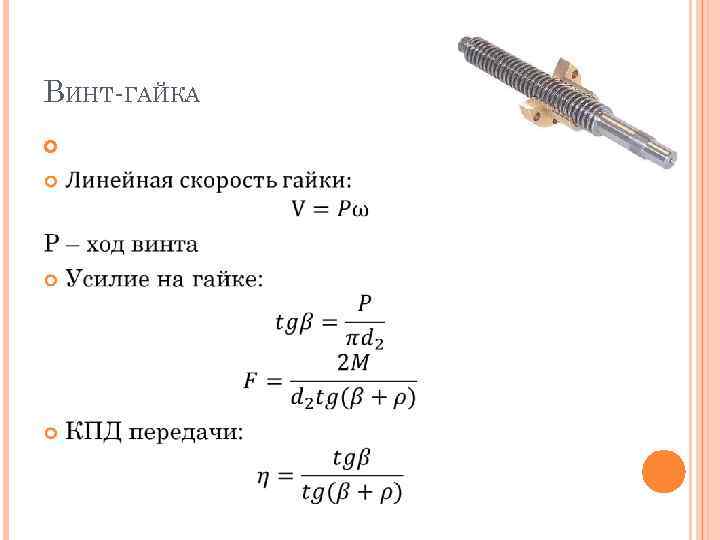

ВИНТ ГАЙКА

ВИНТ ГАЙКА Особенности: Необходимо использование направляющих для ограничения количества степеней свободы движения Самоторможение Достоинства: Простота изготовления комплектующих Простота компоновки схемы Передача Больших усилий Недостатки: Низкий КПД Сложность настройки

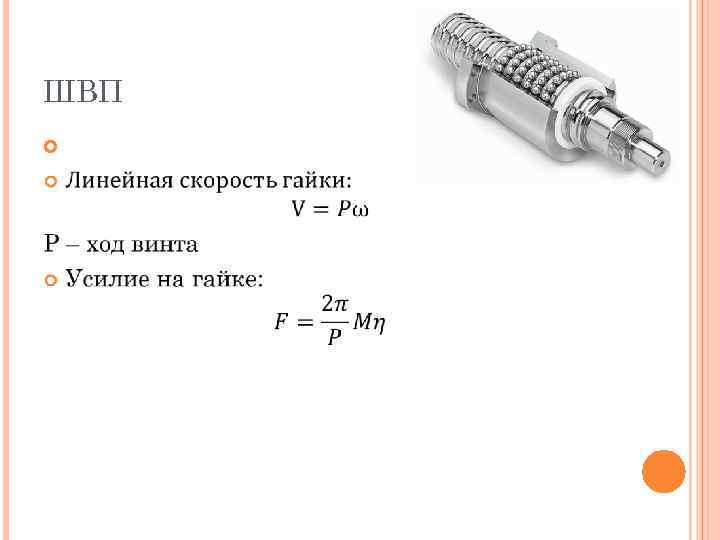

ШВП

ШВП Особенности: Необходимо использование направляющих для ограничения количества степеней свободы движения Не самотормозящаяся Достоинства: Высокий КПД Простота компоновки схемы Передача Больших усилий Плавность хода Недостатки: Сложность настройки Дороговизна изготовления комплектующих

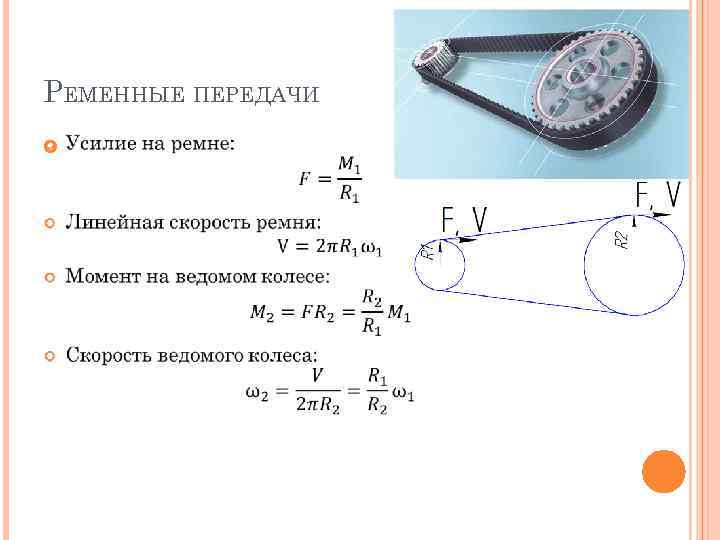

РЕМЕННЫЕ ПЕРЕДАЧИ

РЕМЕННЫЕ ПЕРЕДАЧИ Особенности: Выходное движение – поступательное и вращательное Достоинства: Высокий КПД Простота компоновки схемы Плавность хода Передача момента на дальние расстояния Недостатки: Необходимо обеспечить регулирование натяга ремня Большой габарит

КОНСТРУИРОВАНИЕ МЕХАТРОННЫХ МОДУЛЕЙ ЛЕКЦИЯ 2 Преподаватель: Прямицын И. Б.

![ПЕРЕДАЧА КРУТЯЩЕГО МОМЕНТА [1/3] Жесткий: Фрикционный: Шпоночные (1 2) Шлицевые (2, 4) Призматические (5) ПЕРЕДАЧА КРУТЯЩЕГО МОМЕНТА [1/3] Жесткий: Фрикционный: Шпоночные (1 2) Шлицевые (2, 4) Призматические (5)](https://present5.com/presentation/-42535172_418956481/image-23.jpg)

ПЕРЕДАЧА КРУТЯЩЕГО МОМЕНТА [1/3] Жесткий: Фрикционный: Шпоночные (1 2) Шлицевые (2, 4) Призматические (5) Профильные (6) Штифтовые (7, 8) Фланцевые (9 11) Соединения с натягом (12) Конусные (13) С пружинными кольцами (14, 15) Клеммные (16) Комбинированнный (17 19) Сварные *Орлов «Основы конструирования» , т. 2

![ПЕРЕДАЧА КРУТЯЩЕГО МОМЕНТА [2/3] ПЕРЕДАЧА КРУТЯЩЕГО МОМЕНТА [2/3]](https://present5.com/presentation/-42535172_418956481/image-24.jpg)

ПЕРЕДАЧА КРУТЯЩЕГО МОМЕНТА [2/3]

![ПЕРЕДАЧА КРУТЯЩЕГО МОМЕНТА [3/3] ПЕРЕДАЧА КРУТЯЩЕГО МОМЕНТА [3/3]](https://present5.com/presentation/-42535172_418956481/image-25.jpg)

ПЕРЕДАЧА КРУТЯЩЕГО МОМЕНТА [3/3]

![ШПОНОЧНЫЕ [1/4] Используют в малонагруженных соединениях, преимущественно в мелкосерийном производстве Недостатки: малая несущая способность, ШПОНОЧНЫЕ [1/4] Используют в малонагруженных соединениях, преимущественно в мелкосерийном производстве Недостатки: малая несущая способность,](https://present5.com/presentation/-42535172_418956481/image-26.jpg)

ШПОНОЧНЫЕ [1/4] Используют в малонагруженных соединениях, преимущественно в мелкосерийном производстве Недостатки: малая несущая способность, ослабление вала шпоночными пазами концентратор напряжений низкая технологичность

![ШПОНОЧНЫЕ [2/4] ШПОНОЧНЫЕ [2/4]](https://present5.com/presentation/-42535172_418956481/image-27.jpg)

ШПОНОЧНЫЕ [2/4]

![ШПОНОЧНЫЕ [3/4] Клиновые и тангенциальные применяют редко, недостатки: Децентрирование ступицы под действием натяга Высокие ШПОНОЧНЫЕ [3/4] Клиновые и тангенциальные применяют редко, недостатки: Децентрирование ступицы под действием натяга Высокие](https://present5.com/presentation/-42535172_418956481/image-28.jpg)

ШПОНОЧНЫЕ [3/4] Клиновые и тангенциальные применяют редко, недостатки: Децентрирование ступицы под действием натяга Высокие напряжения в ступице от натяга Трудность демонтажа Возможность перетяжки соединения Сегментные Применяются в ненагруженных соединениях Передают небольшие моменты Сильно ослабляют вал > применяются на больших валах

![ШПОНОЧНЫЕ [4/4] Призматические (ГОСТ 23360 78) – наиболее распространенный вид Врезные (посадка на вал ШПОНОЧНЫЕ [4/4] Призматические (ГОСТ 23360 78) – наиболее распространенный вид Врезные (посадка на вал](https://present5.com/presentation/-42535172_418956481/image-29.jpg)

ШПОНОЧНЫЕ [4/4] Призматические (ГОСТ 23360 78) – наиболее распространенный вид Врезные (посадка на вал Р 9/h 9) Закладные (посадка на вал Js 9/h 9) Рассчитываются на срез и смятие Пазы в ступице выполняют долблением или протягиванием, на валу – фрезерованием пальцевой или дисковой фрезой

![ШЛИЦЕВЫЕ [1/2] Используют в нагруженных соединениях, в крупносерийном производстве Достоинства: высокий крутящий момент, концентратор ШЛИЦЕВЫЕ [1/2] Используют в нагруженных соединениях, в крупносерийном производстве Достоинства: высокий крутящий момент, концентратор](https://present5.com/presentation/-42535172_418956481/image-30.jpg)

ШЛИЦЕВЫЕ [1/2] Используют в нагруженных соединениях, в крупносерийном производстве Достоинства: высокий крутящий момент, концентратор напряжений меньше чем у шпоночного взаимозаменяемость Бывают: Прямобочные Эвольвентные Треугольные Трацеидальные

![ШЛИЦЕВЫЕ [2/2] Прямобочные: Центрируют Эвольвентные Центрируют по наружному диаметру внутреннему диаметру по боковым граням ШЛИЦЕВЫЕ [2/2] Прямобочные: Центрируют Эвольвентные Центрируют по наружному диаметру внутреннему диаметру по боковым граням](https://present5.com/presentation/-42535172_418956481/image-31.jpg)

ШЛИЦЕВЫЕ [2/2] Прямобочные: Центрируют Эвольвентные Центрируют по наружному диаметру внутреннему диаметру по боковым граням шлицев наружному диаметру Треугольные и трапецеидальные Применяют в мелкошлицевых соединениях Центрирование по боковым граням

![ПРИЗМАТИЧЕСКИЕ И ПРОФИЛЬНЫЕ [1/1] Призматичекие Крутящий момент передается напряжениями смятия на плоских поверхностях вала ПРИЗМАТИЧЕСКИЕ И ПРОФИЛЬНЫЕ [1/1] Призматичекие Крутящий момент передается напряжениями смятия на плоских поверхностях вала](https://present5.com/presentation/-42535172_418956481/image-32.jpg)

ПРИЗМАТИЧЕСКИЕ И ПРОФИЛЬНЫЕ [1/1] Призматичекие Крутящий момент передается напряжениями смятия на плоских поверхностях вала – лысках и гранях Нет выступающих элементов концентраторов напряжений. Центрирование – преимущественно по цилиндрической части Наиболее просты в изготовление Профильные – образованы циклойдами Возможность точной обработки отверстий в ступицах Меньше сопротивление смятию

![ШТИФТОВЫЕ [1/2] Осевые штифты: Применяют в неразборных соединениях Штифты устанавливают по посадке с натягом ШТИФТОВЫЕ [1/2] Осевые штифты: Применяют в неразборных соединениях Штифты устанавливают по посадке с натягом](https://present5.com/presentation/-42535172_418956481/image-33.jpg)

ШТИФТОВЫЕ [1/2] Осевые штифты: Применяют в неразборных соединениях Штифты устанавливают по посадке с натягом в отверстия, совместно просверленные по стыку посадочных поверхностей вал ступица Материалы деталей должны быть одинаковой твердости Многоштифтовые соединения по прочности приближены к шлицевым В разборных соединениях: Штифты устанавливаются в заранее подготовленное отверстие Возможно различные твердости деталей Менее прочное соединение

![ШТИФТОВЫЕ [2/2] Радиальные штифты Применяются конические и цилиндрические штифты Применяют в слабонагруженных соединениях Требуется ШТИФТОВЫЕ [2/2] Радиальные штифты Применяются конические и цилиндрические штифты Применяют в слабонагруженных соединениях Требуется](https://present5.com/presentation/-42535172_418956481/image-34.jpg)

ШТИФТОВЫЕ [2/2] Радиальные штифты Применяются конические и цилиндрические штифты Применяют в слабонагруженных соединениях Требуется совместная обработка Значительно ослабление вала Затяжка соединения отсутствует

![Резьбовые соединения [1/3] 35 - болтовое (винт с гайкой); Наглядное изображение соединения Конструктивное изображение Резьбовые соединения [1/3] 35 - болтовое (винт с гайкой); Наглядное изображение соединения Конструктивное изображение](https://present5.com/presentation/-42535172_418956481/image-35.jpg)

Резьбовые соединения [1/3] 35 - болтовое (винт с гайкой); Наглядное изображение соединения Конструктивное изображение соединения Основное преимущество: не требуется нарезать резьбу в соединяемых деталях (особенно важно, когда материал детали не может обеспечить достаточную прочность и долговечность резьбы). Недостатки: - обе соединяемые детали должны иметь места для расположения гайки и головки винта; при завинчивании / отвинчивании необходимо удерживать головку винта от проворачивания; в сравнении с винтовым соединением болтовое несколько увеличивает массу изделия и больше искажает его внешние очертания. 21/09/2014

![Резьбовые соединения [2/3] 36 - винтовое и шпилечное; Наглядное изображение соединения Конструктивное изображение соединения Резьбовые соединения [2/3] 36 - винтовое и шпилечное; Наглядное изображение соединения Конструктивное изображение соединения](https://present5.com/presentation/-42535172_418956481/image-36.jpg)

Резьбовые соединения [2/3] 36 - винтовое и шпилечное; Наглядное изображение соединения Конструктивное изображение соединения Винтовое соединение Шпилечное соединение 21/09/2014

![Резьбовые соединения [3/3] 37 Винты и шпильки применяются в тех случаях, когда постановка болта Резьбовые соединения [3/3] 37 Винты и шпильки применяются в тех случаях, когда постановка болта](https://present5.com/presentation/-42535172_418956481/image-37.jpg)

Резьбовые соединения [3/3] 37 Винты и шпильки применяются в тех случаях, когда постановка болта невозможна или нерациональна. Примеры: - нет места для размещения гайки (головки); - нет доступа к гайке (головке); - при большой толщине детали необходимы глубокое сверление и длинный болт. Если при эксплуатации деталь часто снимают и затем снова ставят на место, то ее следует закреплять болтами или шпильками (винты разрушают внутреннюю резьбу). 21/09/2014

![Заклепочные соединения [1/2] 38 Соединение образовывается расклепыванием стержня заклепки, вставленной в отверстие детали. 1 Заклепочные соединения [1/2] 38 Соединение образовывается расклепыванием стержня заклепки, вставленной в отверстие детали. 1](https://present5.com/presentation/-42535172_418956481/image-38.jpg)

Заклепочные соединения [1/2] 38 Соединение образовывается расклепыванием стержня заклепки, вставленной в отверстие детали. 1 – обжимка, 2 – прижим при машинной клепке, 3 – замыкающая головка, 4 – закладная головка, 5 – поддержка. В следствии пластических деформация образуется замыкающая головка. Силы, вызванные упругими деформациями деталей и стержня заклепки, стягивают детали. 21/09/2014

![Заклепочные соединения [2/2] 39 Основные типы заклепок: а) с полукруглой головкой; б) полупотайная; в) Заклепочные соединения [2/2] 39 Основные типы заклепок: а) с полукруглой головкой; б) полупотайная; в)](https://present5.com/presentation/-42535172_418956481/image-39.jpg)

Заклепочные соединения [2/2] 39 Основные типы заклепок: а) с полукруглой головкой; б) полупотайная; в) потайная; г) трубчатая. Каждая заклепка имеет свою зону действия D, на которую распространяются деформации сжатия в стыке деталей. Если зоны действия соседних заклепок пересекаются, то соединение считается плотным. 21/09/2014

Клееные, паяные соединения 40 21/09/2014

КОНСТРУИРОВАНИЕ МЕХАТРОННЫХ МОДУЛЕЙ ЛЕКЦИЯ 3 Преподаватель: Прямицын И. Б.

ОСНОВЫ МЕТРОЛОГИИ: ДОПУСКИ D – номинальный размер Td, TD – допуск вала, отверстия Es, es – верхнее отклонение – алгебраическая разность между максимальным и номинальным размерами EI, ei – нижнее отклонение – алгебраическая разность между наименьшим и номинальным размерами Анухин: «Допуски и посадки»

![ОСНОВЫ МЕТРОЛОГИИ: КВАЛИТЕТ[1/2] ОСНОВЫ МЕТРОЛОГИИ: КВАЛИТЕТ[1/2]](https://present5.com/presentation/-42535172_418956481/image-43.jpg)

ОСНОВЫ МЕТРОЛОГИИ: КВАЛИТЕТ[1/2]

![ОСНОВЫ МЕТРОЛОГИИ: КВАЛИТЕТ [2/2] ОСНОВЫ МЕТРОЛОГИИ: КВАЛИТЕТ [2/2]](https://present5.com/presentation/-42535172_418956481/image-44.jpg)

ОСНОВЫ МЕТРОЛОГИИ: КВАЛИТЕТ [2/2]

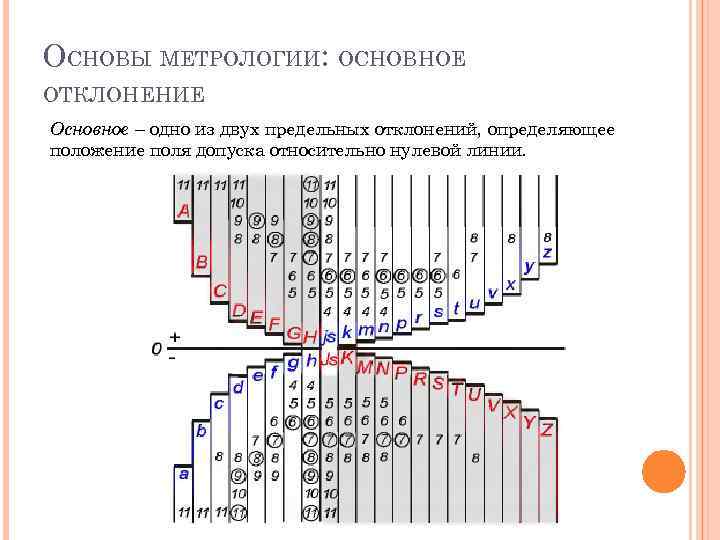

ОСНОВЫ МЕТРОЛОГИИ: ОСНОВНОЕ ОТКЛОНЕНИЕ Основное – одно из двух предельных отклонений, определяющее положение поля допуска относительно нулевой линии.

![ОСНОВЫ МЕТРОЛОГИИ: СИСТЕМЫ ПОСАДОК [1/2] Посадка в системе отверстия – посадки, в которых требуемые ОСНОВЫ МЕТРОЛОГИИ: СИСТЕМЫ ПОСАДОК [1/2] Посадка в системе отверстия – посадки, в которых требуемые](https://present5.com/presentation/-42535172_418956481/image-46.jpg)

ОСНОВЫ МЕТРОЛОГИИ: СИСТЕМЫ ПОСАДОК [1/2] Посадка в системе отверстия – посадки, в которых требуемые зазоры и натяги получаются сочетанием различных полей допусков валов с полем допуска основного отверстия. Посадки в системе вала – посадки, в которых требуемые зазоры и натяги получаются сочетанием различных полей допусков валов с полем допуска основного вала.

![ОСНОВЫ МЕТРОЛОГИИ: СИСТЕМЫ ПОСАДОК [2/2] ОСНОВЫ МЕТРОЛОГИИ: СИСТЕМЫ ПОСАДОК [2/2]](https://present5.com/presentation/-42535172_418956481/image-47.jpg)

ОСНОВЫ МЕТРОЛОГИИ: СИСТЕМЫ ПОСАДОК [2/2]

ОСНОВЫ МЕТРОЛОГИИ: ПРАВИЛА ОБРАЗОВАНИЯ ПОСАДОК Можно применять любое установленных стандартом сочетание полей допусков, Посадки должны назначаться либо в системе отверстия, либо в системе вала Применение системы отверстия предпочтительней Предпочтение отдается рекомендуемым посадкам (ГОСТ 25347 82), при этом в первую очередь предпочтительным Посадки с 4 го по 7 й квалитеты рекомендуется образовывать путем сопряжения отверстия на квалитет грубее, чем вал

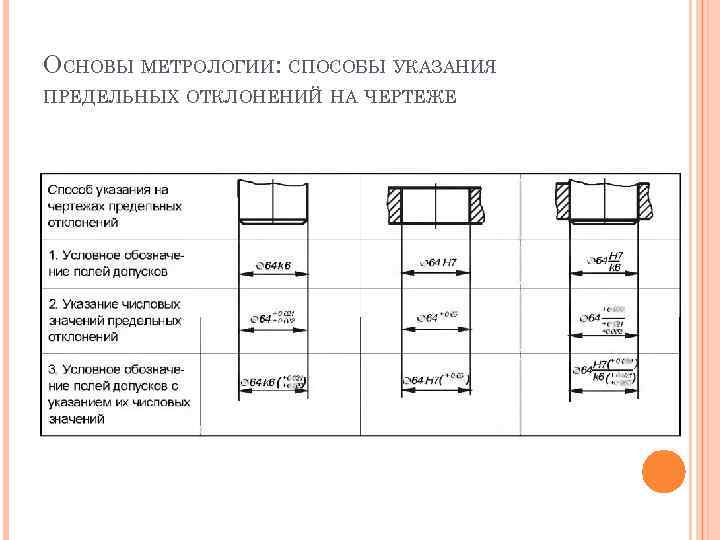

ОСНОВЫ МЕТРОЛОГИИ: СПОСОБЫ УКАЗАНИЯ ПРЕДЕЛЬНЫХ ОТКЛОНЕНИЙ НА ЧЕРТЕЖЕ

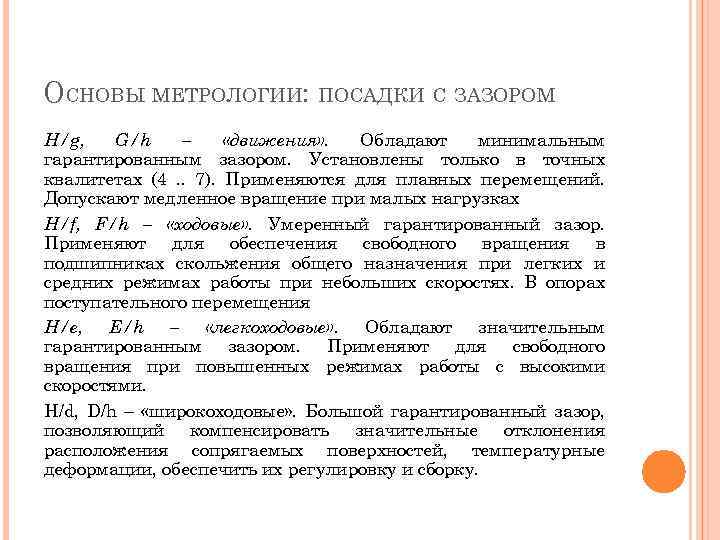

ОСНОВЫ МЕТРОЛОГИИ: ПОСАДКИ С ЗАЗОРОМ Предназначены для подвижных сопряжений Применяются как в точных, так и в грубых квалитетах

ОСНОВЫ МЕТРОЛОГИИ: ПОСАДКИ С ЗАЗОРОМ Посадки H/h – «скользящие» . Наименьший зазор равен нулю. Установлены во всем диапазоне точностей сопрягаемых размеров (4. . 12 квалитеты). В точных квалитетах применяются как центрирующие. H 7/h 6 – Неподвижные соединения при высоких точностях центрирования часто разбираемых деталей (сменные зубчатые колеса на валах, фрезы на оправках, центрирующие корпуса подшипники качения, сменные кондукторные втулки и т. д. ) H 8/h 7, H 8/h 8 – те же назначения, но более широкий допуск H/h (с 9 го по 12) – неподвижные и подвижные соединения малой точности и ответственности (посадка муфт, звездочек, шкивов, некоторые шарниры, ролики и т. д)

ОСНОВЫ МЕТРОЛОГИИ: ПОСАДКИ С ЗАЗОРОМ H/g, G/h – «движения» . Обладают минимальным гарантированным зазором. Установлены только в точных квалитетах (4. . 7). Применяются для плавных перемещений. Допускают медленное вращение при малых нагрузках H/f, F/h – «ходовые» . Умеренный гарантированный зазор. Применяют для обеспечения свободного вращения в подшипниках скольжения общего назначения при легких и средних режимах работы при небольших скоростях. В опорах поступательного перемещения H/e, E/h – «легкоходовые» . Обладают значительным гарантированным зазором. Применяют для свободного вращения при повышенных режимах работы с высокими скоростями. H/d, D/h – «широкоходовые» . Большой гарантированный зазор, позволяющий компенсировать значительные отклонения расположения сопрягаемых поверхностей, температурные деформации, обеспечить их регулировку и сборку.

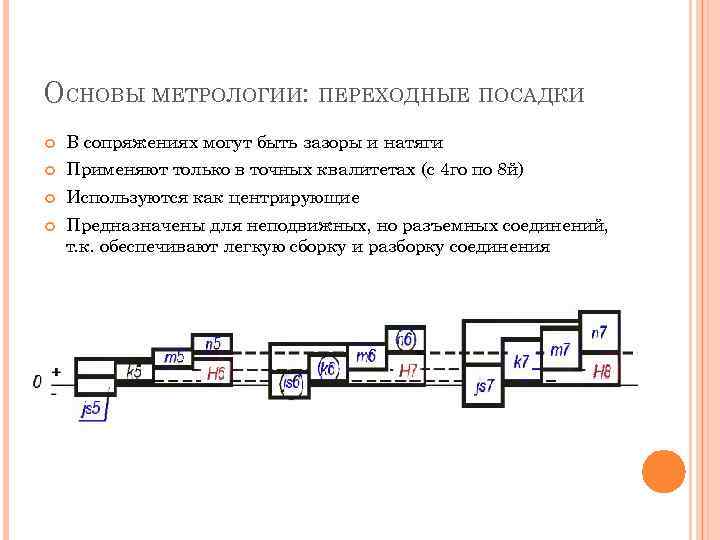

ОСНОВЫ МЕТРОЛОГИИ: ПЕРЕХОДНЫЕ ПОСАДКИ В сопряжениях могут быть зазоры и натяги Применяют только в точных квалитетах (с 4 го по 8 й) Используются как центрирующие Предназначены для неподвижных, но разъемных соединений, т. к. обеспечивают легкую сборку и разборку соединения

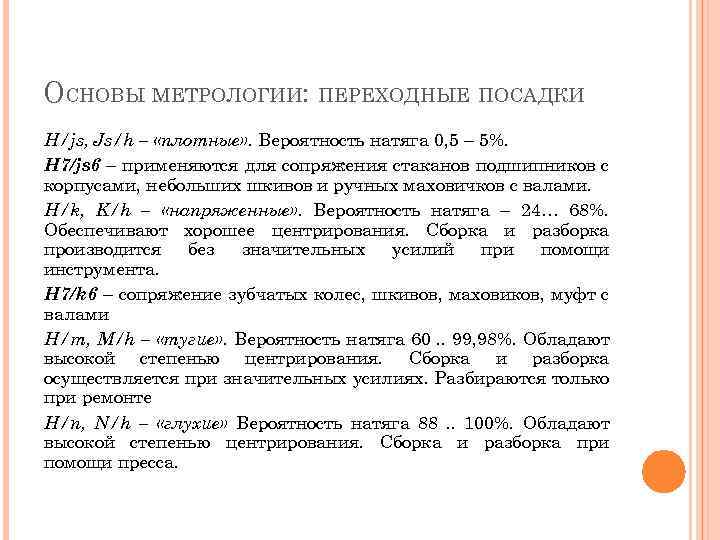

ОСНОВЫ МЕТРОЛОГИИ: ПЕРЕХОДНЫЕ ПОСАДКИ H/js, Js/h – «плотные» . Вероятность натяга 0, 5 – 5%. H 7/js 6 – применяются для сопряжения стаканов подшипников с корпусами, небольших шкивов и ручных маховичков с валами. H/k, K/h – «напряженные» . Вероятность натяга – 24… 68%. Обеспечивают хорошее центрирования. Сборка и разборка производится без значительных усилий при помощи инструмента. H 7/k 6 – сопряжение зубчатых колес, шкивов, маховиков, муфт с валами H/m, M/h – «тугие» . Вероятность натяга 60. . 99, 98%. Обладают высокой степенью центрирования. Сборка и разборка осуществляется при значительных усилиях. Разбираются только при ремонте H/n, N/h – «глухие» Вероятность натяга 88. . 100%. Обладают высокой степенью центрирования. Сборка и разборка при помощи пресса.

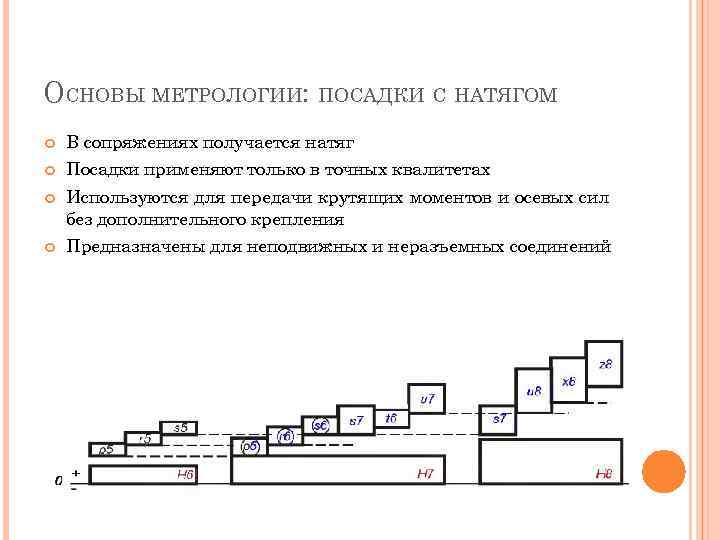

ОСНОВЫ МЕТРОЛОГИИ: ПОСАДКИ С НАТЯГОМ В сопряжениях получается натяг Посадки применяют только в точных квалитетах Используются для передачи крутящих моментов и осевых сил без дополнительного крепления Предназначены для неподвижных и неразъемных соединений

ОСНОВЫ МЕТРОЛОГИИ: ПОСАДКИ С НАТЯГОМ H/p, P/h – «легкопрессовые» . Имеют минимальный гарантированный натяг. Высокая степень центрирования. Применяются, как правило, с дополнительным креплением. H/r, H/s, H/t, R/h, S/h, T/h – «прессовые средние» . Умеренный гарантированный натяг. Применяют с дополнительным креплением и без. При сопряжение возникают упругие деформации. H/u, H/x, H/z, U/h – «прессовые тяжелые» . Большой гарантированный натяг. Предназначены для соединений с большими, в том числе динамическими, нагрузками. Применяют без дополнительного крепления. В сопряжениях возникают упругопластические деформации. Детали должны быть проверены на прочность.

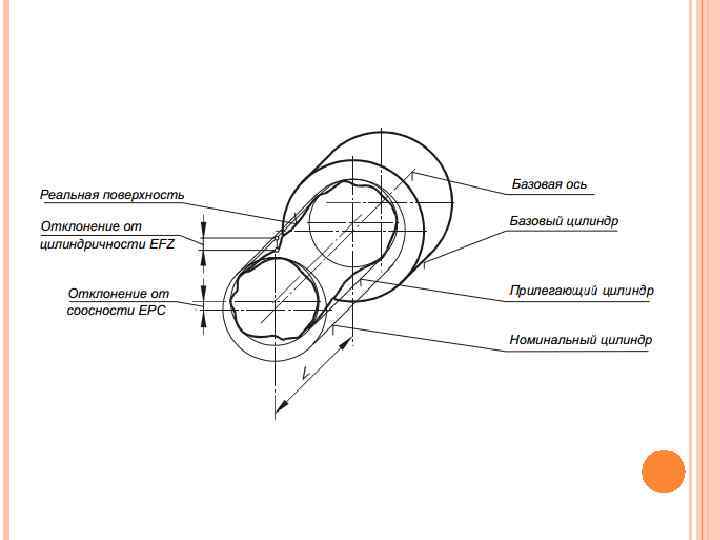

ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ ДЕТАЛЕЙ. ОСНОВНЫЕ ПОНЯТИЯ Номинальная поверхность идеальная поверхность, размеры и форма которой соответствуют заданным номинальным размерам и номинальной форме. Реальная поверхность, ограничивающая деталь и отделяющая ее от окружающей среды. Профиль линия пересечения поверхности с плоскостью или с заданной поверхностью (существуют понятия реального и номинального профилей, аналогичные понятиям номинальной и реальной поверхностей). Нормируемый участок L участок поверхности или линии, к которому относится допуск формы. База элемент детали или сочетание элементов, по отношению к которым задается допуск расположения рассматриваемого элемента, а также определяются соответствующие отклонения.

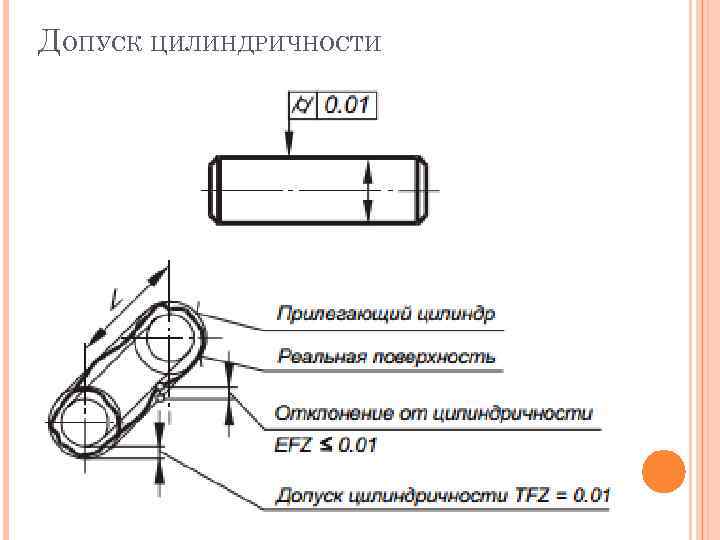

ДОПУСК ЦИЛИНДРИЧНОСТИ

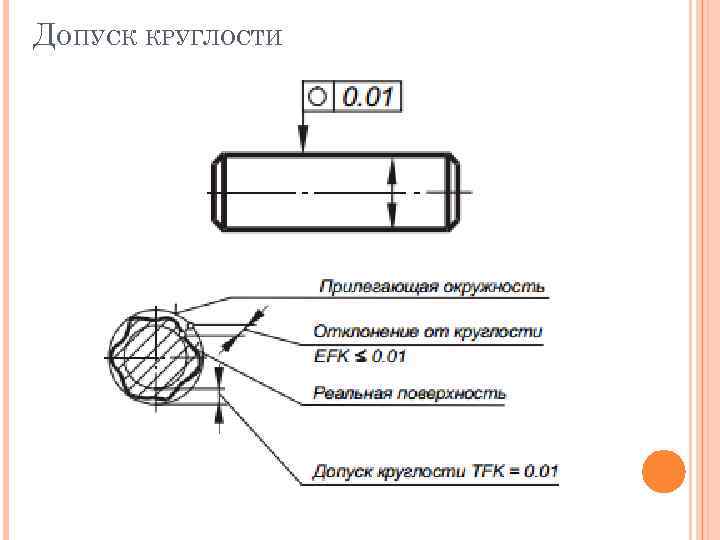

ДОПУСК КРУГЛОСТИ

ДОПУСК ПРОФИЛЯ ПРОДОЛЬНОГО СЕЧЕНИЯ

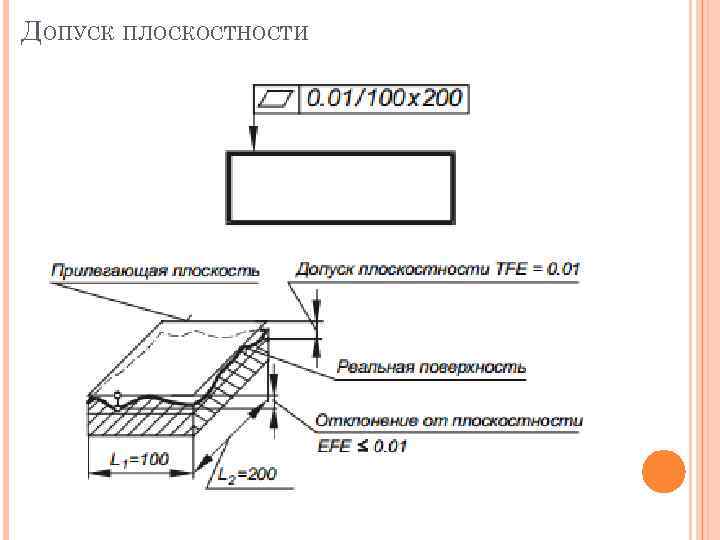

ДОПУСК ПЛОСКОСТНОСТИ

ДОПУСК ПРЯМОЛИНЕЙНОСТИ

ДОПУСКИ РАСПОЛОЖЕНИЯ ПОВЕРХНОСТЕЙ

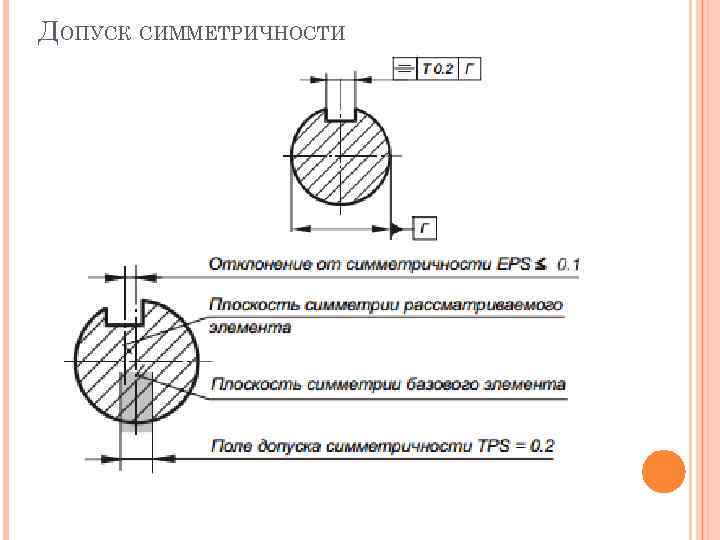

ДОПУСК СИММЕТРИЧНОСТИ

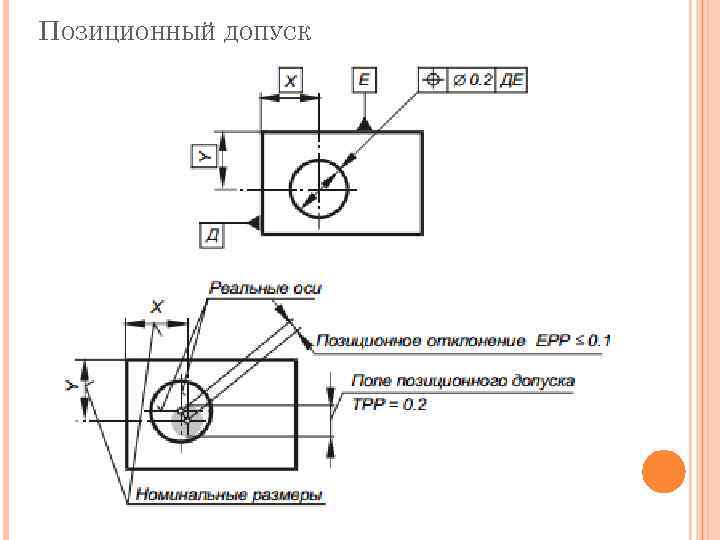

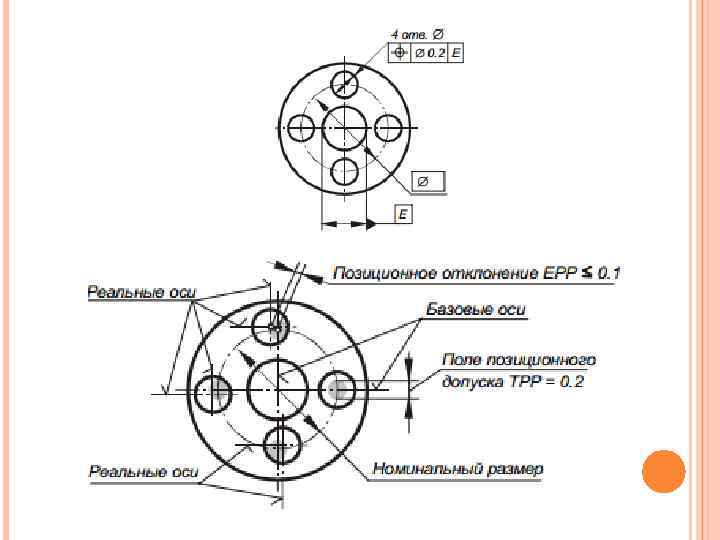

ПОЗИЦИОННЫЙ ДОПУСК

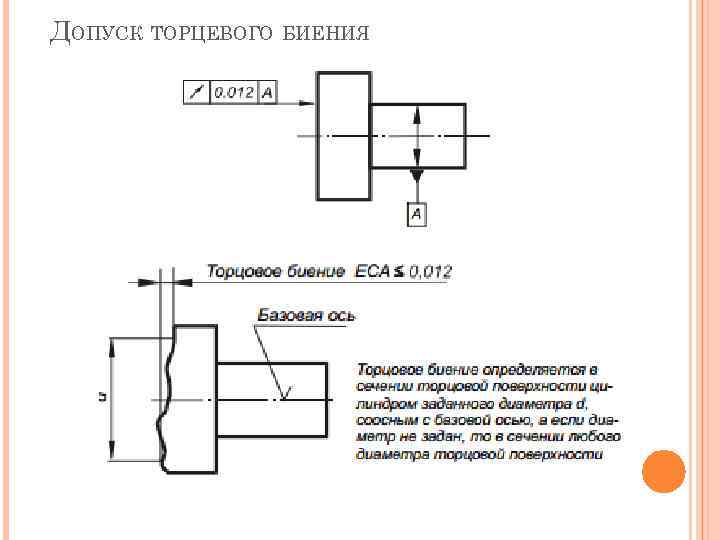

ДОПУСК ТОРЦЕВОГО БИЕНИЯ

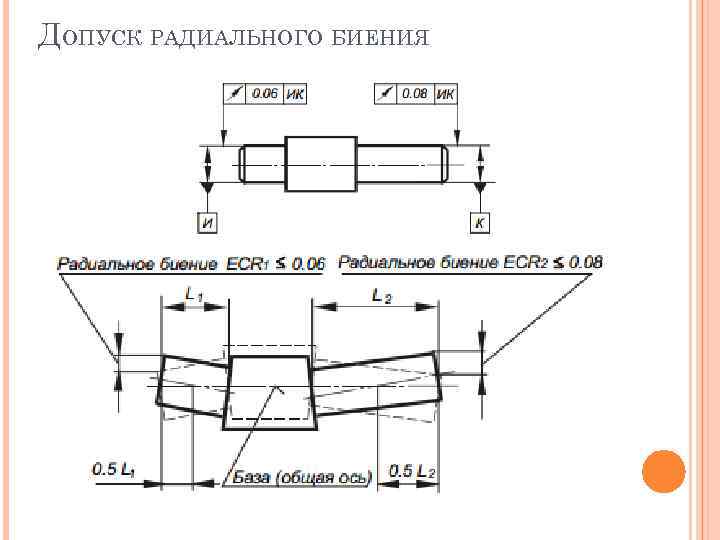

ДОПУСК РАДИАЛЬНОГО БИЕНИЯ

ШЕРОХОВАТОСТЬ ПОВЕРХНОСТЕЙ В процессе формообразования деталей на их поверхности появляется шероховатость – ряд че редующихся выступов и впадин сравнительно малых размеров. Шероховатость может быть следом от резца или другого режущего инструмента, копией неровно стей форм или штампов, может возникать вследствие вибраций, возникающих при резании, а также врезультате действия других факторов. Влияние шероховатости на работу деталей машин многообразно: шероховатость поверхности может нарушать характер сопряжения деталей за счет смятия или интенсивного износа выступов профиля; в стыковых соединениях из за значительной шероховатости снижается жесткость стыков; шероховатость поверхности валов разрушает контактирующие с ними различного рода уплотнения; неровности, являясь концентраторами напряжений, снижают усталостную прочность деталей; шероховатость влияет на герметичность соединений, на качество гальванических и лакокрасоч ных покрытий; шероховатость влияет на точность измерения деталей; коррозия металла возникает и распространяется быстрее на грубо обработанных поверхностях и т. п.

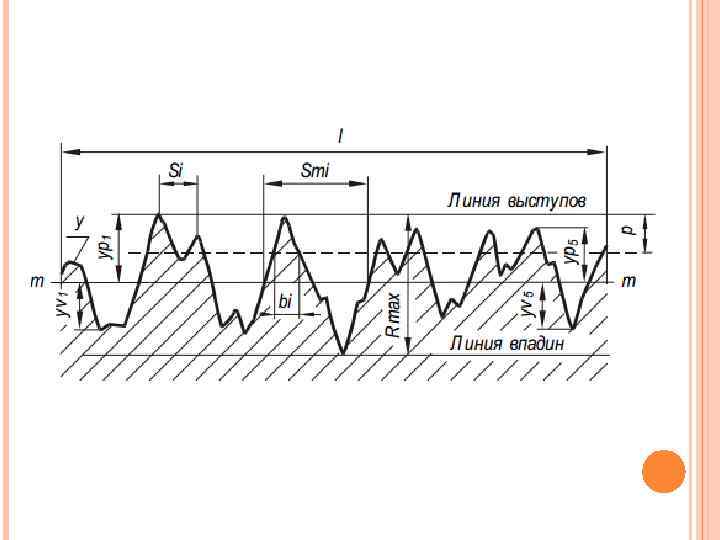

ПАРАМЕТРЫ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ 1. 2. 3. 4. 5. Среднее арифметическое отклонение профиля. Высота неровностей профиля по десяти точкам. Наибольшая высота неровностей профиля. Средний шаг местных выступов.

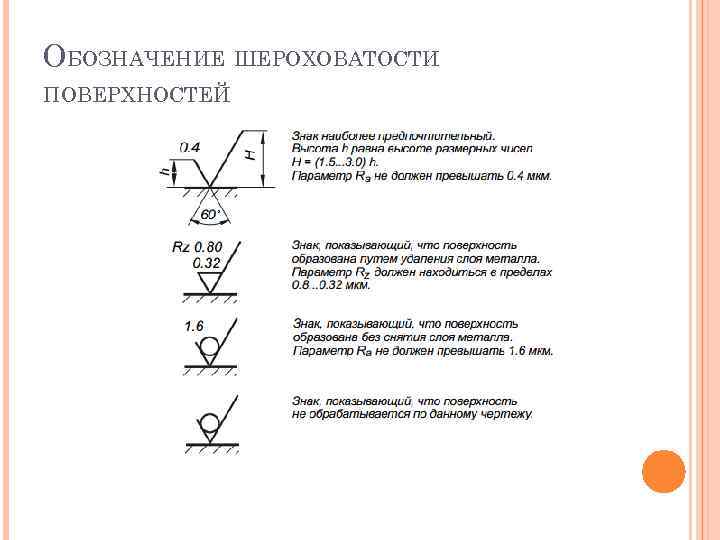

ОБОЗНАЧЕНИЕ ШЕРОХОВАТОСТИ ПОВЕРХНОСТЕЙ

ОСНОВНЫЕ ВИДЫ МЕТАЛЛООБРАБАТЫВАЮЩИХ СТАНКОВ

ТОКАРНАЯ ГРУППА МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

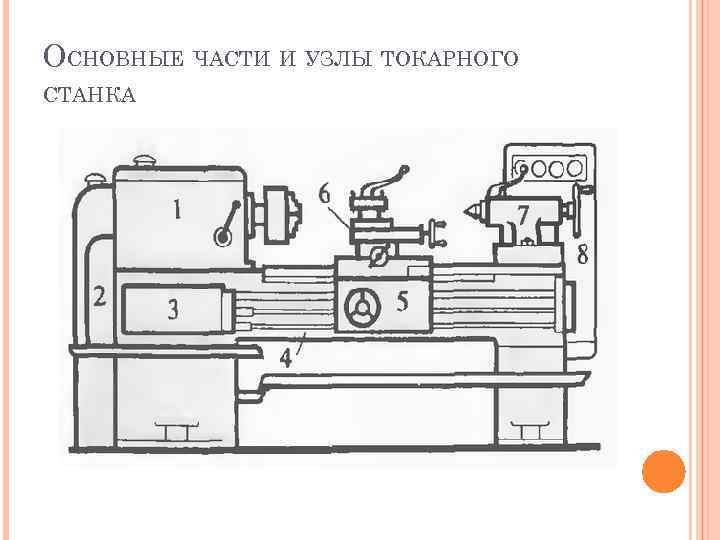

ОСНОВНЫЕ ЧАСТИ И УЗЛЫ ТОКАРНОГО СТАНКА

передняя бабка с коробкой скоростей, гитара сменных колес, коробка подач, станина, суппорт, резцедержатель, задняя бабка, шкаф с электрооборудованием

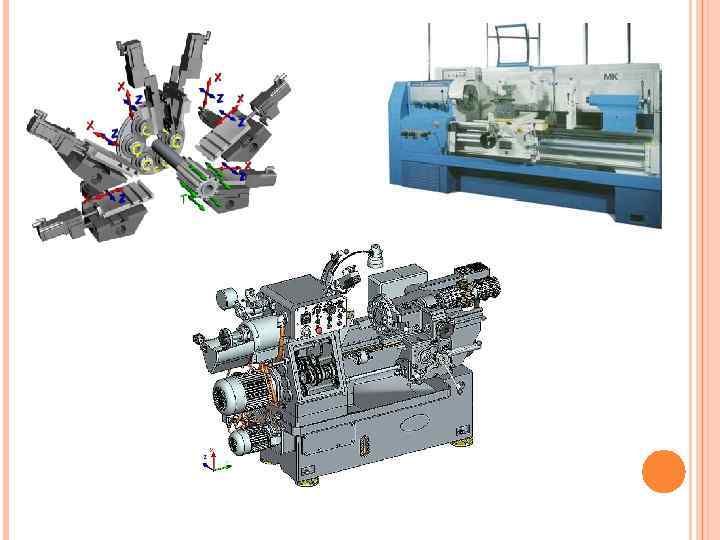

ВИДЫ СТАНКОВ ТОКАРНОЙ ГРУППЫ одношпиндельные автоматы и полуавтоматы; многошпиндельные автоматы и полуавтоматы; токарно револьверные; токарно отрезные; токарно карусельные; токарные, токарно винторезные, токарно лобовые; многорезцовые, токарно полировальные; специализированные; специальные.

СТЕПЕНИ ТОЧНОСТИ ТОКАРНЫХ СТАНКОВ Нормальная Н; Повышенная П; Высокая В; Особо высокая А; Особая С.

ФОРМООБРАЗУЮЩИЕ ДВИЖЕНИЯ Главное движение обеспечивает снятие стружки осуществляется с максимальной скоростью. Может передаваться как заготовке так и инструменту. Движение подачи обеспечивает обработку всей поверхности осуществляется с меньшей скоростью и так же может передаваться и заготовке и инструменту. Делительное движение — это движение, при котором осуществляется поворот заготовки на требуемый угол или линейное перемещение заготовки относительно инструмента на определенную величину.

Технологическая операция — это часть технологического процесса, выполняемая непрерывно на одном рабочем месте, над одним или несколькими одновременно обрабатываемыми или собираемыми изделиями, одним или несколькими рабочими. Установ — часть технологической операции, выполняемая при неизменном закреплении обрабатываемых заготовок или собираемой сборочной единицы. Технологический переход представляет собой законченную часть технологической операции, выполняемую над одной или несколькими поверхностями заготовки, одним или несколькими одновременно работающими инструментами без изменения или при автоматическом изменении режимов работы станка.

ОСНОВНЫЕ ВИДЫ ОПЕРАЦИЙ ВЫПОЛНЯЕМЫХ НА СТАНКАХ ТОКАРНОЙ ГРУППЫ Точение и расточка цилиндрических (конических) поверхностей, Точение фасонных поверхностей, Нарезание резьбы, Сверление центральных отверстий, Зенкерование, Развертывание.

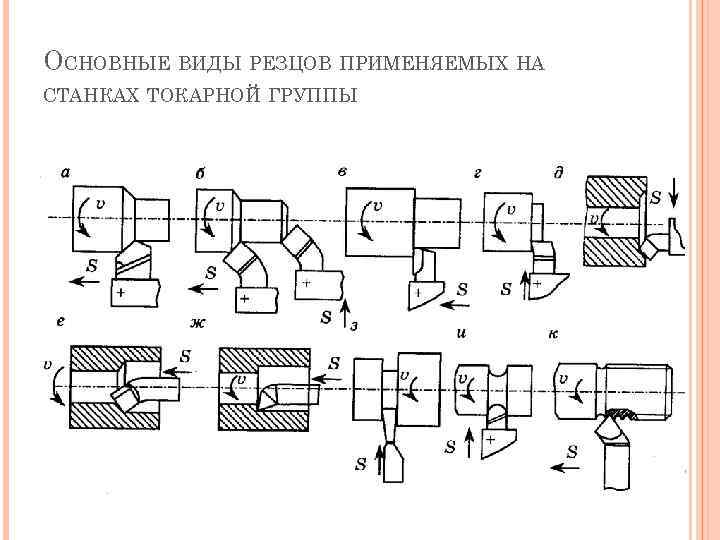

ОСНОВНЫЕ ВИДЫ РЕЗЦОВ ПРИМЕНЯЕМЫХ НА СТАНКАХ ТОКАРНОЙ ГРУППЫ

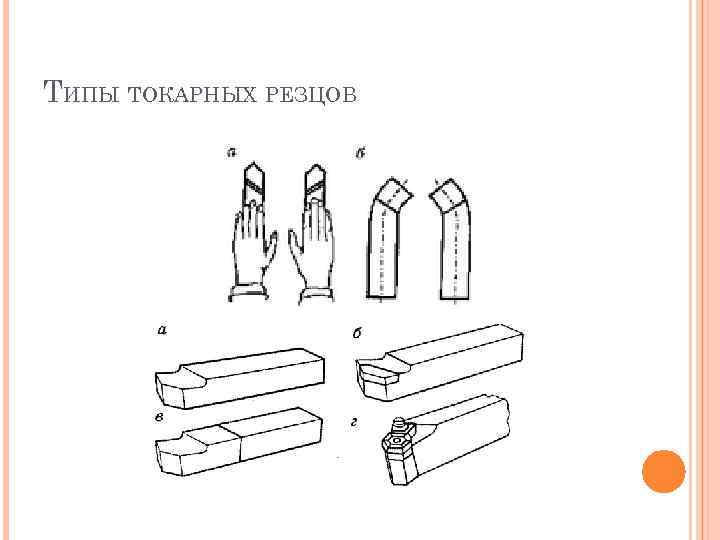

ТИПЫ ТОКАРНЫХ РЕЗЦОВ

ВИДЫ ТОЧЕНИЯ черновое точение — удаление дефектных слоев заготовки, разрезка, отрезка и подрезка торцов заготовки. Срезается поверхностная «корка» и основная (» 70%) часть припуска на обработку, позволяет получать шероховатость 50… 12, 5 Ra. получистовое точение — снятие 20… 25% припуска и позволяет получать шероховатость 6, 3… 3, 2 Ra и точность 10… 11 го квалитетов. Заготовка получает форму, близкую к детали. чистовое точение — обеспечивает получение шероховатости 3, 2… 1, 6 Ra и точность 7 9 го квалитетов. Деталь получает окончательную форму и размеры. тонкое точение — позволяет при срезании очень тонких стружек получать на поверхностях детали шероховатость 0, 40. . 0, 20 Ra и точность 5 7 го квалитетов.

МАТЕРИАЛЫ РЕЗЦОВ Рабочая часть режущего инструмента, в том числе резца, должна обладать высокой твер достью, красностойкостью (способностью не терять твердости при высокой температуре), высокой износостойкостью (сопротивлением ис тиранию), а также высокой вязкостью (сопро тивлением ударной нагрузке ).

материалы дня инструмен тов, работающих на низких скоростях резания. К ним относятся высококачественные углеродистые инструментальные стали (У 10 А, У 11 А, У 12 А) материалы для инструментов, работающих на повышенных скоростях реза ния, быстрорежущие стали Р 9, Р 12, Р 6 М 5, Р 9 К 5 Ф 2 и др. материалы для инструментов, работающих на высоких скоростях резания, металлокерамические твердые сплавы, выпускаемые в виде пластинок раз личных размеров и форм. Для обработки чугуна, а также цветных метал лов и сплавов применяют твердые сплавы ВК 8 — для обдирочной обработки, ВК 6 – для получистовой и чистовой обработки. Для обработки сталей применяют твердые сплавы : Т 5 К 10 — для черновой обработки и прерывистом ре зании. Т 15 К 6 —для получистовой и чистовой обработки.

ФРЕЗЕРНАЯ ГРУППА СТАНКОВ Фрезерные станки предназначены для обработки с помощью фрезы плоских и фасонных поверхностей, тел вращения, зубчатых колёс и т. п. металлических и других заготовок. При этом фреза, закрепленная в шпинделе фрезерного станка, совершает вращательное (главное) движение, а заготовка, закреплённая на столе, совершает движение подачи прямолинейное или криволинейное (иногда осуществляется одновременно вращающимся инструментом). Управление может быть ручным, автоматизированным или осуществляться с помощью системы ЧПУ.

ВИДЫ ФРЕЗЕРНЫХ СТАНКОВ универсальные (с пово ротным столом); горизонтально фрезерные консольные (с горизонтальным шпинделем и консолью); широкоуниверсальные (с дополни тельными фрезерными головками); широкоуниверсальные инструментальные (с верти кальной рабочей плоскостью основного стола и поперечным дви жением шпиндельных узлов); вертикально фрезерные (с вертикальным шпинделем), в том числе консольные; бесконсольные (называемые также с крестовым столом); с передвижным порталом; копировально фрезерные; фрезерные непрерывного действия, в том числе карусельно фрезерные; барабанно фрезерные.

УНИВЕРСАЛЬНО ФРЕЗЕРНЫЙ СТАНОК

Имеет горизонтально расположенный шпиндель и предназначен для обработки фрезерованием разнообразных поверхностей на небольших и не тяжелых деталях в условиях единичного и серийного производства.

ШИРОКОУНИВЕРСАЛЬНЫЙ ФРЕЗЕРНЫЙ СТАНОК Широкоуниверсальные фрезерные станки предназначены для выполнения всех видов фрезерных работ, сверления, зенкерования и растачивания отверстий на деталях из черных и цветных металлов, их сплавов и пластмасс в условиях единичного, мелкосерийного и серийного производства. В отличие от горизонтально фрезерных станков широкоуниверсальные имеет еще одну шпиндельную головку которую можно поворачивать под любым углом в двух взаимно перпендикулярных плоскостях. Возможна раздельная и одновременная работа обоими шпинделями.

БЕСКОНСОЛЬНЫЕ ФРЕЗЕРНЫЕ СТАНКИ Предназначены для обработки поверхностей, пазов в крупногабаритных деталях. В отличие от консольно фрезерных станков, в этих станках отсутствует консоль, а салазки и стол перемещаются по направляющим станины, установленной на фундамент. Такая конструкция станка обеспечивает более высокую его жесткость и точность обработки по сравнению со станками консольного типа, позволяет обрабатывать детали большой массы и размеров.

ФРЕЗЕРНЫЕ СТАНКИ С ПОДВИЖНЫМ ПОРТАЛОМ Фрезерные станки, портал которых целиком перемещается вдоль неподвижного стола по широким направляющим, расположенным по бокам стола. Портальные фрезерные станки обладают высокой жёсткостью и стабильностью структуры, а так же превосходными динамическими характеристиками. Широкий выбор фрезерных головок позволяет выполнять обработку деталей самых сложных конфигураций.

БАРАБАННО ФРЕЗЕРНЫЕ СТАНКИ Предназначены для фрезерования вертикальных плоских торцовыми фрезами средних по габаритам заготовок корпусных деталей в условиях крупносерийного и массового производства. Главным движением резания является вращение фрезы, а движением подачи – вращение барабана с заготовками – круговая подача.

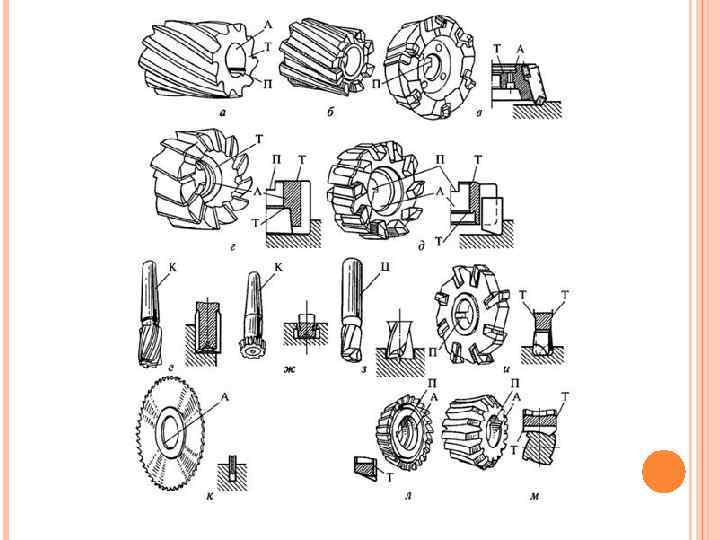

ИНСТРУМЕНТЫ ПРИМЕНЯЕМЫЕ НА СТАНКАХ ФРЕЗЕРНОЙ ГРУППЫ Фреза — инструмент с одним или несколькими режущими лезвиями (зубьями) для фрезерования. Виды фрез по геометрии (исполнению) бывают — цилиндрические, торцевые, червячные, концевые, конические и др. Сверло — режущий инструмент с вращательным движением резания и осевым движением подачи, предназначенный для выполнения отверстий в сплошном слое материала. Зенкер многолезвийный режущий инструмент для обработки цилиндрических и конических отверстий в деталях с целью увеличения их диаметра, повышения качества поверхности и точности. Работа зенкером называется зенкерование. Зенкерование является получистовой обработкой резанием. Развёртка – режущий инструмент, который нужен для окончательной обработки отверстий после сверления, зенкерования или растачивания. Развёртыв анием достигается точность до 6 9 квалитета и шероховатость поверхности до Ra = 0, 32… 1, 25 мкм.

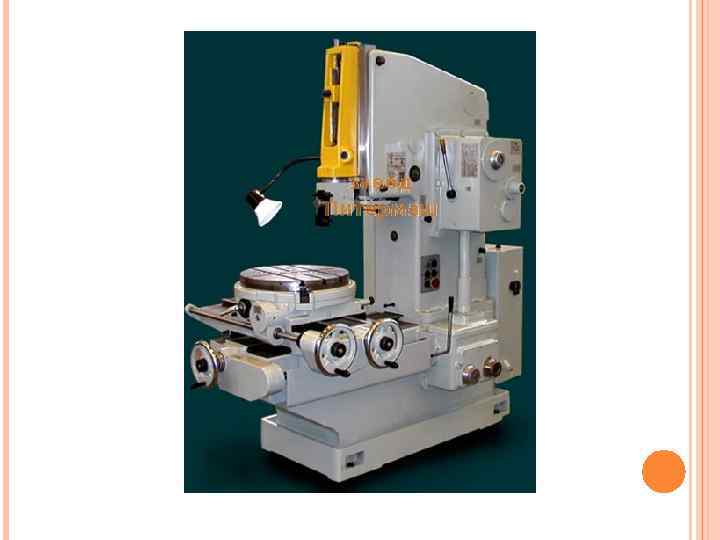

ДОЛБЕЖНЫЕ СТАНКИ Долбежный станок предназначены для обработки долблением плоских и фасонных поверхностей, изготовления шпоночных пазов и канавок в цилиндрических и конических поверхностях в единичном и мелкосерийном производстве.

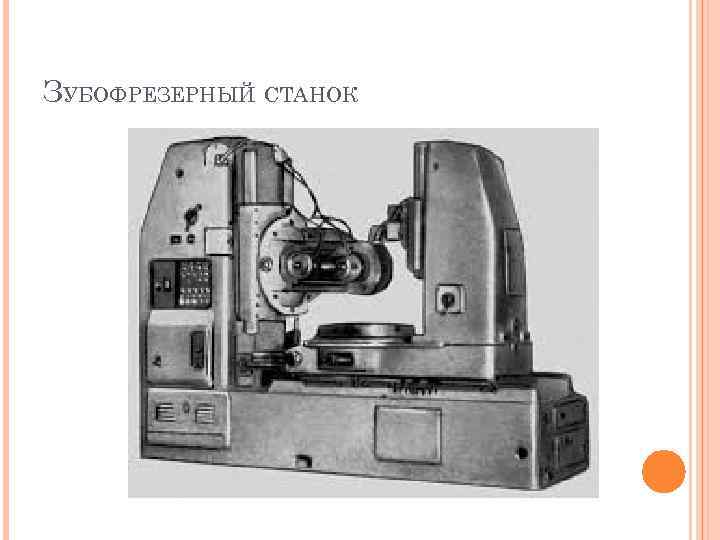

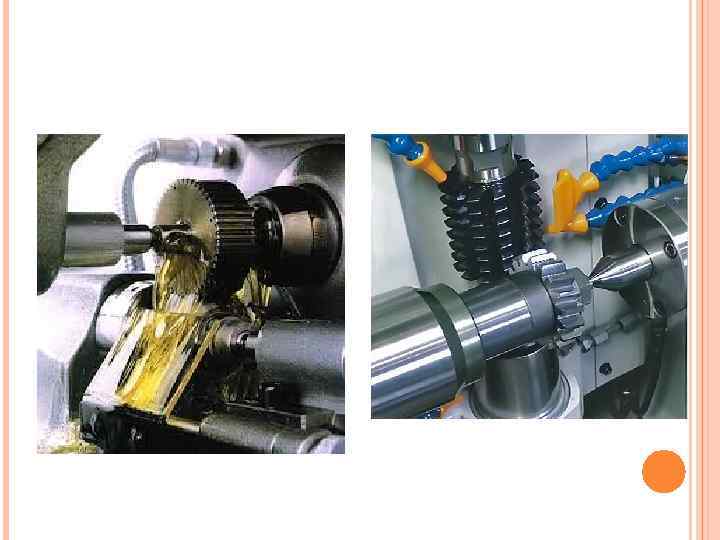

ЗУБОФРЕЗЕРНЫЙ СТАНОК

ШЛИФОВАЛЬНАЯ ГРУППА СТАНКОВ Шлифование — это процесс обработки при помощи абразивного инструмента, режущими элементами которого являются зерна абразивных материалов. Форма этих зерен и их положение в связке круга различны, поэтому воздействие их на обрабатываемый материал неодинаково: часть зерен срезают металл острыми кромками, как режущими кромками инструмента, часть зерен скоблят или царапают обрабатываемый материал. Шлифование применяют для обработки различных внешних цилиндрических, фасонных и плоских поверхностей, а также для обработки отверстий. Шлифованием можно обрабатывать очень твердые закаленные поверхности.

ВИДЫ ШЛИФОВАНИЯ плоское шлифование — обработка плоскостей и сопряжённых плоских поверхностей; ленточное шлифование — обработка плоскостей и сопряжённых плоских поверхностей «бесконечными» (сомкнутыми в кольцо) лентами; круглое шлифование — обработка цилиндрических и конических поверхностей валов и отверстий.

КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК Круглошлифовальные станки предназначены для шлифования наружных поверхностей тел вращения из различных материалов методом врезного и продольного шлифования деталей в центрах и патроне. Также их применяют для обработки торцов круглых заготовок. Установка обрабатываемой детали происходит в центрах или патроне. Направление вращения заготовки противоположно вращению абразивного круга. Станок применяется в различных видах производств.

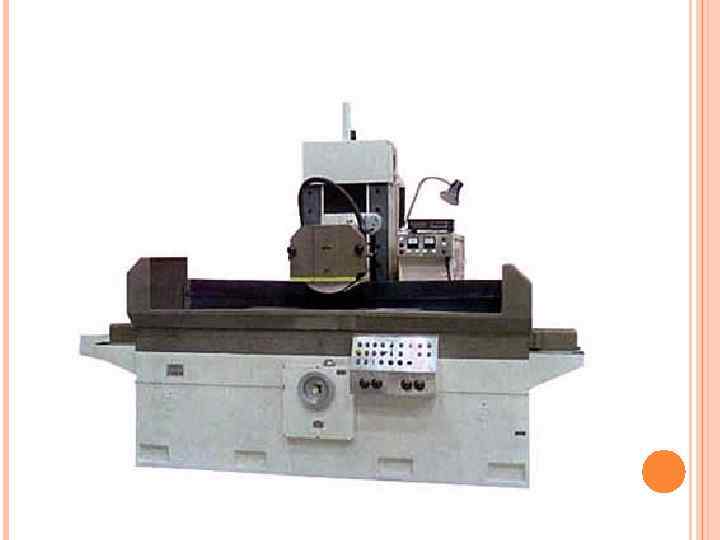

ПЛОСКОШЛИФОВАЛЬНЫЙ СТАНОК Плоскошлифовальные станки предназначены для чистовой и финишной обработки плоских поверхностей деталей абразивным или алмазным кругами. Заготовки крепятся на зеркале стола, магнитной плите или в приспособлении. В зависимости от формы стола, на котором закрепляют деталь, различают продольную и круговую подачи. Шлифование заготовки производят периферией или торцом шлифовального круга.

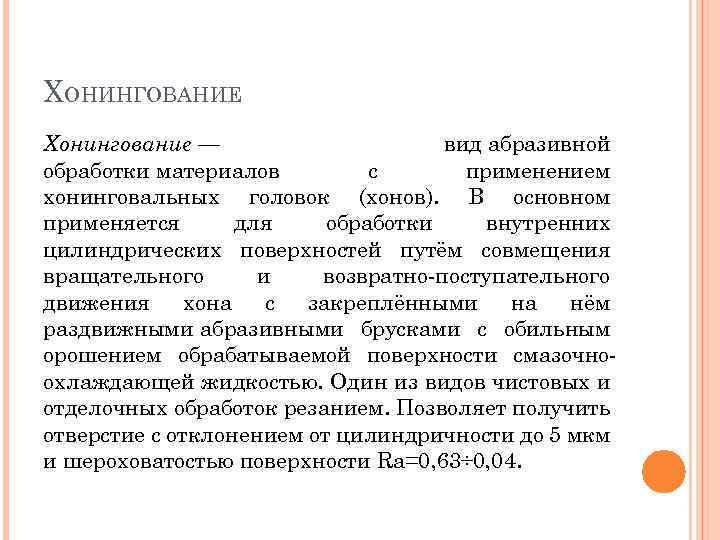

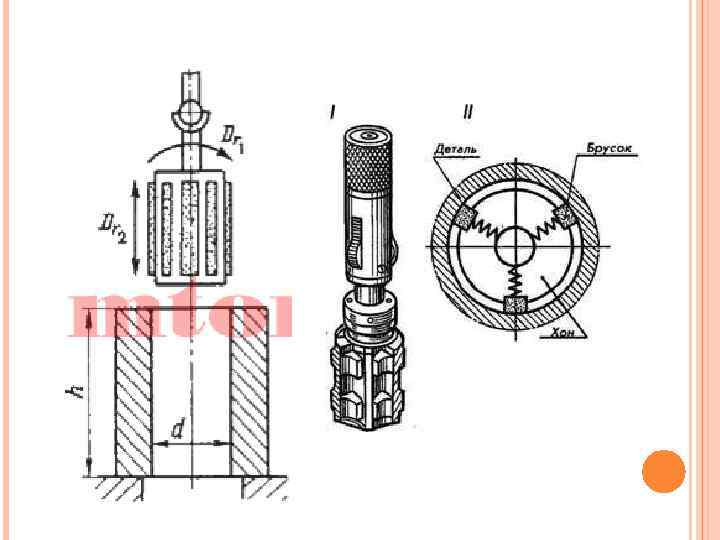

ХОНИНГОВАНИЕ Хонингование — вид абразивной обработки материалов с применением хонинговальных головок (хонов). В основном применяется для обработки внутренних цилиндрических поверхностей путём совмещения вращательного и возвратно поступательного движения хона с закреплёнными на нём раздвижными абразивными брусками с обильным орошением обрабатываемой поверхности смазочно охлаждающей жидкостью. Один из видов чистовых и отделочных обработок резанием. Позволяет получить отверстие с отклонением от цилиндричности до 5 мкм и шероховатостью поверхности Ra=0, 63÷ 0, 04.

НЕКЛАССИЧЕСКИЕ МЕТОДЫ ОБРАБОТКИ

Эрозионная обработка Лазерная обработка (лазерная резка, гравировка, сварка) Трехмерное прототипирование Вакуумное литье

БЫСТРОЕ ПРОТОТИПИРОВАНИЕ Бы строе прототипи рование — технология быстрого «макетирования» , быстрого создания опытных образцов или работающей модели системы для демонстрации заказчику или проверки возможности реализации.

ВИДЫ ТРЕХМЕРНОГО ПРОТОТИПИРОВАНИЯ стереолитография (STL); отверждение на твёрдом основании (SGC); нанесение термопластов (FDM); распыление термопластов (BPM); лазерное спекание порошков (SLS);

ПРЕИМУЩЕСТВА ТРЕХМЕРНОГО ПРОТОТИПИРОВАНИЯ Сокращение длительности технической подготовки производства, Снижение себестоимости продукции, особенно в мелкосерийном или единичном производстве, Значительное повышение гибкости производства Повышение конкурентоспособности производства.

НЕДОСТАТКИ ТРЕХМЕРНОГО ПРОТОТИПИРОВАНИЯ Относительно высокая цена установок и расходных материалов. Невысокая точность Относительно низкая прочность моделей

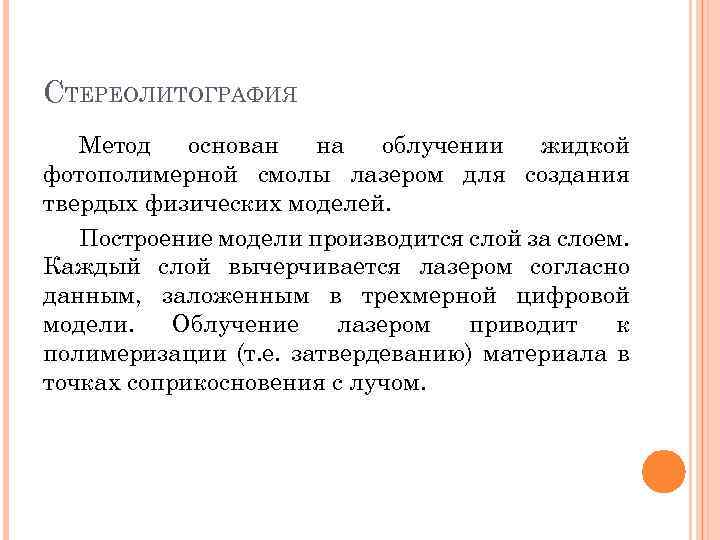

СТЕРЕОЛИТОГРАФИЯ Метод основан на облучении жидкой фотополимерной смолы лазером для создания твердых физических моделей. Построение модели производится слой за слоем. Каждый слой вычерчивается лазером согласно данным, заложенным в трехмерной цифровой модели. Облучение лазером приводит к полимеризации (т. е. затвердеванию) материала в точках соприкосновения с лучом.

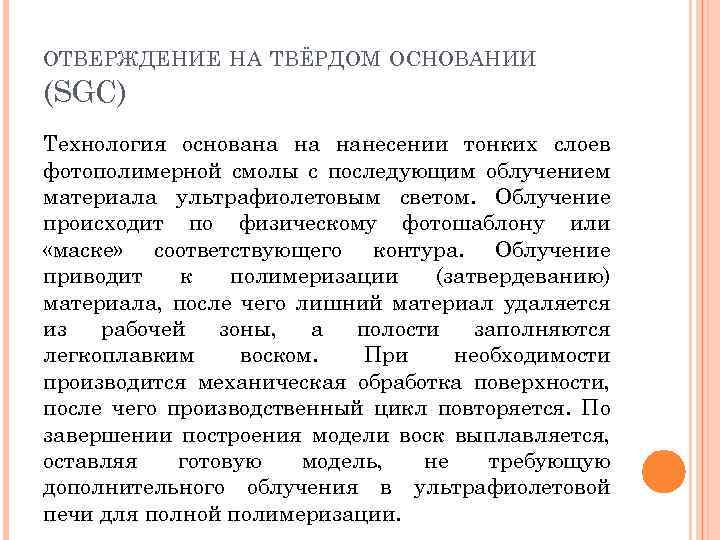

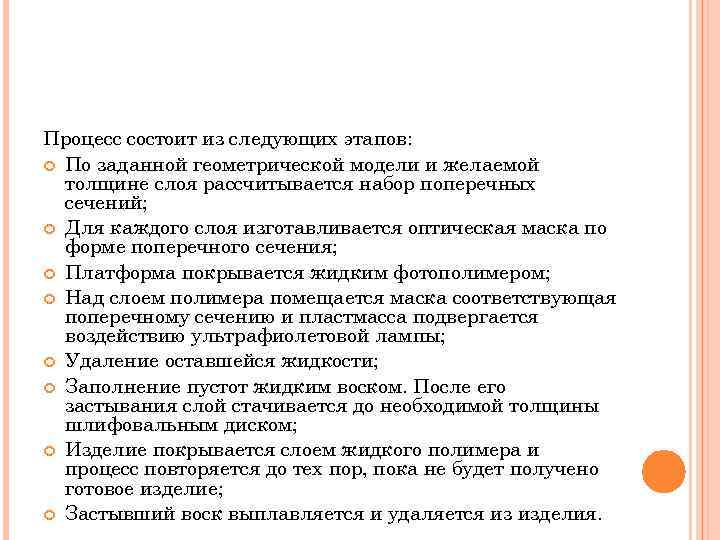

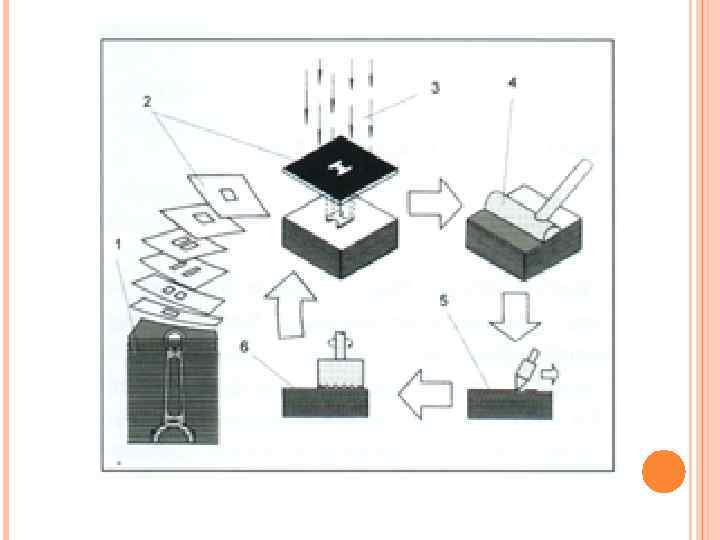

ОТВЕРЖДЕНИЕ НА ТВЁРДОМ ОСНОВАНИИ (SGC) Технология основана на нанесении тонких слоев фотополимерной смолы с последующим облучением материала ультрафиолетовым светом. Облучение происходит по физическому фотошаблону или «маске» соответствующего контура. Облучение приводит к полимеризации (затвердеванию) материала, после чего лишний материал удаляется из рабочей зоны, а полости заполняются легкоплавким воском. При необходимости производится механическая обработка поверхности, после чего производственный цикл повторяется. По завершении построения модели воск выплавляется, оставляя готовую модель, не требующую дополнительного облучения в ультрафиолетовой печи для полной полимеризации.

Процесс состоит из следующих этапов: По заданной геометрической модели и желаемой толщине слоя рассчитывается набор поперечных сечений; Для каждого слоя изготавливается оптическая маска по форме поперечного сечения; Платформа покрывается жидким фотополимером; Над слоем полимера помещается маска соответствующая поперечному сечению и пластмасса подвергается воздействию ультрафиолетовой лампы; Удаление оставшейся жидкости; Заполнение пустот жидким воском. После его застывания слой стачивается до необходимой толщины шлифовальным диском; Изделие покрывается слоем жидкого полимера и процесс повторяется до тех пор, пока не будет получено готовое изделие; Застывший воск выплавляется и удаляется из изделия.

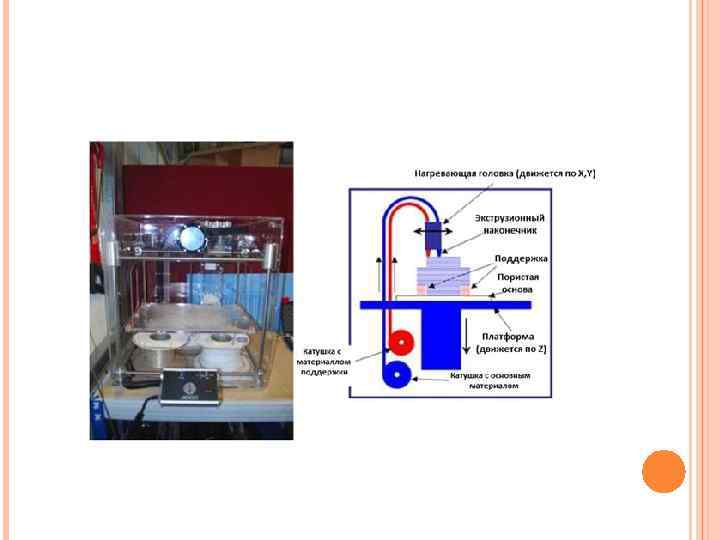

НАНЕСЕНИЕ ТЕРМОПЛАСТОВ ( FDM) Технология FDM подразумевает создание трехмерных объектов за счет нанесения последовательных слоев материала, повторяющих контуры цифровой модели. Как правило, в качестве материалов для печати выступают термопластики, поставляемые в виде катушек нитей или прутков.

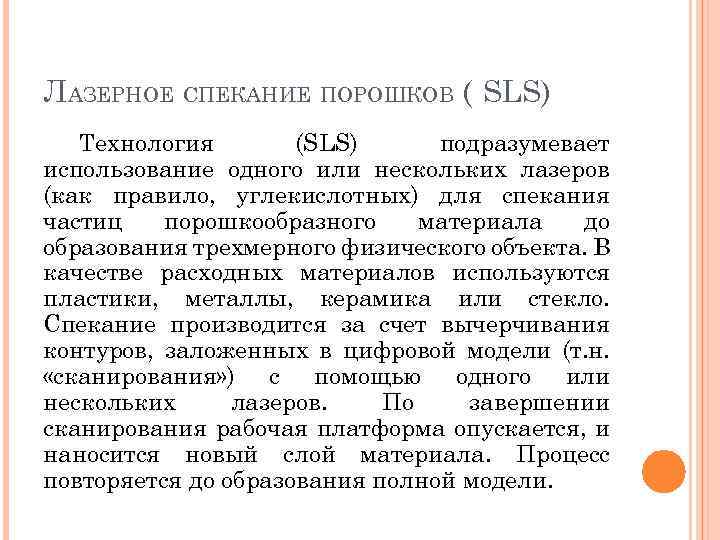

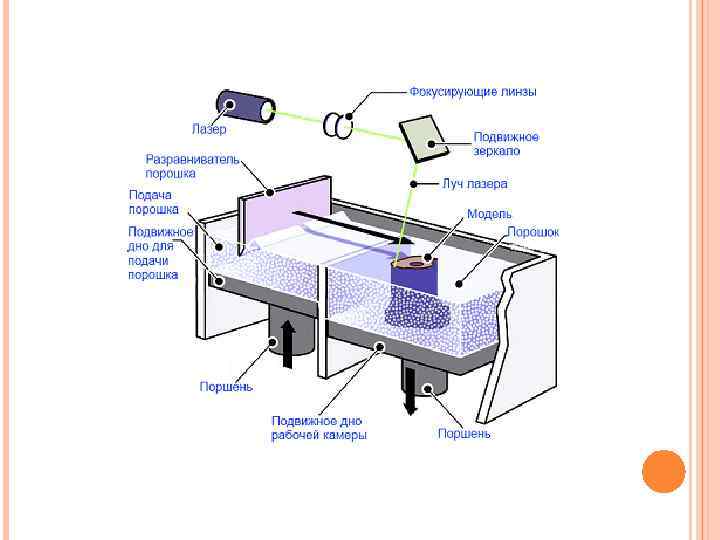

ЛАЗЕРНОЕ СПЕКАНИЕ ПОРОШКОВ ( SLS) Технология (SLS) подразумевает использование одного или нескольких лазеров (как правило, углекислотных) для спекания частиц порошкообразного материала до образования трехмерного физического объекта. В качестве расходных материалов используются пластики, металлы, керамика или стекло. Спекание производится за счет вычерчивания контуров, заложенных в цифровой модели (т. н. «сканирования» ) с помощью одного или нескольких лазеров. По завершении сканирования рабочая платформа опускается, и наносится новый слой материала. Процесс повторяется до образования полной модели.

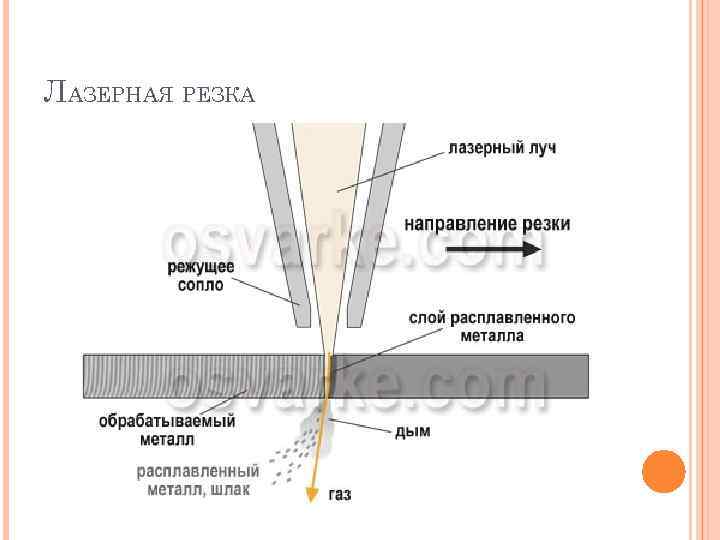

ЛАЗЕРНАЯ РЕЗКА Применяют лазерные установки на основе: твердотельных волоконных лазеров газовых CO 2 лазеров Используют как в импульсном, так и в непрерывном режимах излучения

ЛАЗЕРНАЯ РЕЗКА

ЛАЗЕРНАЯ РЕЗКА Преимущества над классическими: Отсутствие механического контакта позволяет обрабатывать хрупкие и деформирующиеся материалы Обработке поддаются материалы из твердых сплавов Возможна высокоскоростная резка тонколистовой стали Простота подготовки раскроя Недостатки: ОЧЕНЬ энергоемкая обработка Обгорание острых углов – большой концентратор тепла Зависимость качества реза от толщены материала

РЕЗКА РАЗЛИЧНЫХ МАТЕРИАЛОВ Обрабатываемые материалы: Стали от 0, 2 мм до 50 мм Алюминиевые сплавы от 0, 2 мм до 20 мм Латуни от 0, 2 мм до 12 мм Меди от 0, 2 мм до 15 мм Неметаллы: Пластмассы от 0, 2 мм до 20 мм Фанера, древесина от 0, 2 мм до 30 мм Для разных материалов применяют различные типы лазеров.

РЕЗКА РАЗЛИЧНЫХ МАТЕРИАЛОВ Для разрезания металлов в основном требуется мощность лазера от 450– 500 Вт и выше Для цветных металлов – от 1 к. Вт и выше. Для лазерной резки алюминия и его сплавов, меди и латуни требуется излучение более высокой мощности, что обусловлено следующими факторами: низкой поглощательной способностью этих металлов по отношению к лазерному излучению, особенно с длиной волны 10, 6 мкм углекислотного лазера, в связи с чем твердотельные лазеры более предпочтительны; высокой теплопроводностью этих материалов.

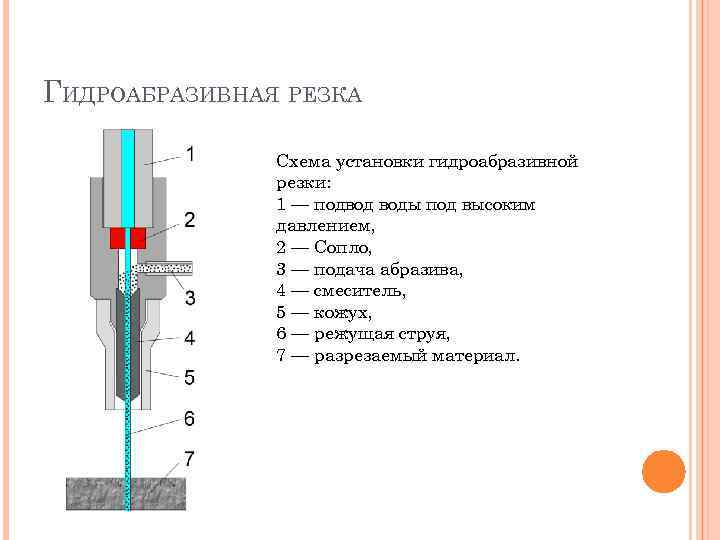

ГИДРОАБРАЗИВНАЯ РЕЗКА Схема установки гидроабразивной резки: 1 — подвод воды под высоким давлением, 2 — Сопло, 3 — подача абразива, 4 — смеситель, 5 — кожух, 6 — режущая струя, 7 — разрезаемый материал.

ЛАЗЕРНАЯ РЕЗКА Преимущества: отсутствие термического воздействия на материал (температура в зоне реза 60 90ºС); существенно меньшие потери материала; широкий спектр разрезаемых материалов и толщин (до 150 — 300 мм и более); высокая эффективность резки листовых материалов толщиной более 8 мм; отсутствие выгорания легирующих элементов в легированных сталях и сплавах; отсутствие оплавления и пригорания материала на кромках обработанных деталей и в прилегающей зоне; возможность реза тонколистовых материалов в пакете из нескольких слоев для повышения производительности, в том числе, за счёт уменьшения холостых ходов режущей головки; полная пожаро и взрывобезопасность процесса; экологическая чистота и полное отсутствие вредных газовыделений; высокое качество реза (шероховатость кромки Ra 1, 6);

ЛАЗЕРНАЯ РЕЗКА Недостатки: Недостаточно высокая скорость реза тонколистовой стали; Ограниченный ресурс отдельных комплектующих и режущей головки. Высокая стоимость абразива (расходный материал) Коррозия металла

РЕЗКА РАЗЛИЧНЫХ МАТЕРИАЛОВ черные металлы и сплавы; труднообрабатываемые легированные стали и сплавы (в том числе: жаропрочные и нержавеющие); цветные металлы и сплавы (медь, никель, алюминий, магний, титан и их сплавы); композиционные материалы; керамические материалы (керамогранит, плитка); природные и искусственные камни (гранит, мрамор и т. д. ); стекло и композиционное стекло (триплекс, бронестекло, армированное стекло, стеклотекстолит и т. п. ); пористые и прозрачные материалы; сотовые и сэндвич конструкции; бетон и железобетон. Резка мягких материалов, таких как полиуретан, поролон и другие пеноматериалы, пластмассы, кожаные изделия, картон, ткани и т. п. осуществляется только струей воды без добавления абразива. Применяется также и в пищевой сфере, для порезки и порционирования пищевых продуктов.

ЭРОЗИОННАЯ ОБРАБОТКА Контролируемое разрушение электропроводного материала под действием электрических разрядов между двумя электродами, то есть обработка через электрическую эрозию.

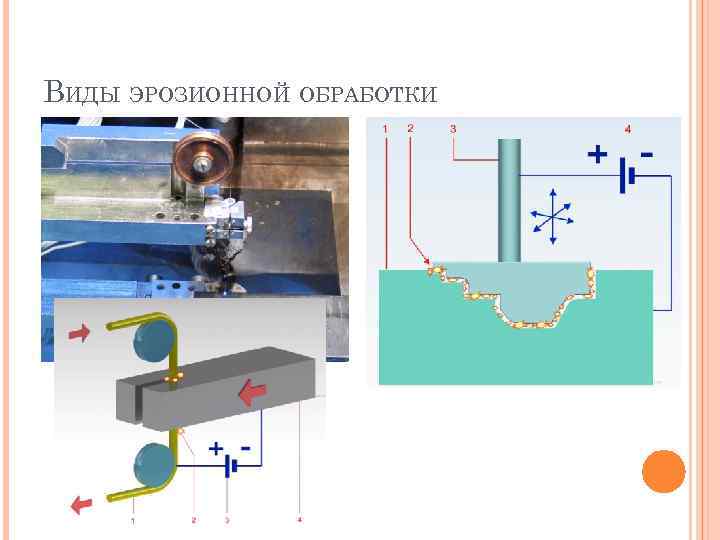

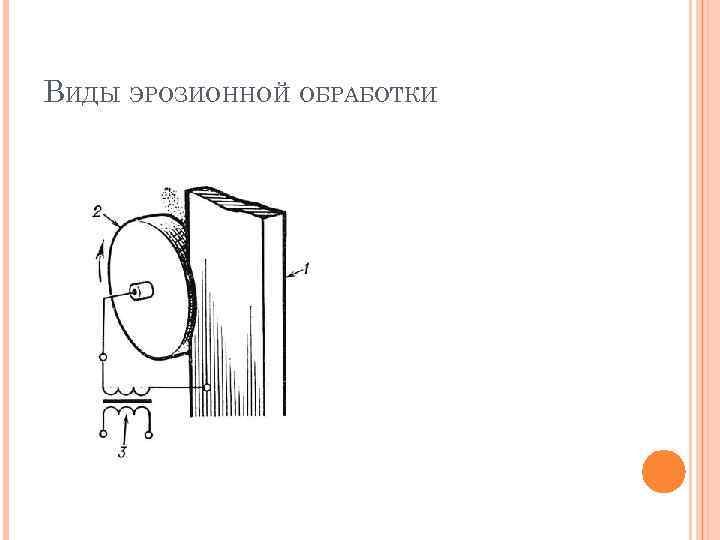

ВИДЫ ЭРОЗИОННОЙ ОБРАБОТКИ Электроискровая обработка (ЭИс. О) Электроимпульсная обработка (ЭИм. О) Электроконтактная обработка (ЭКО) — обработка в жидкой среде и обработка на воздухе. Легирование и восстановление деталей (ЛВ)

ВИДЫ ЭРОЗИОННОЙ ОБРАБОТКИ

ВИДЫ ЭРОЗИОННОЙ ОБРАБОТКИ

ОСНОВНЫЕ КОНСТРУКЦИОННЫЕ МАТЕРИАЛЫ

Конструкцио нные материалы Неметал лы Металл ы Черные сплавы Стали Цветны е сплавы Чугуны

КЛАССИФИКАЦИЯ СТАЛЕЙ По содержанию примесей (содержание серы и фосфора) обыкновенного качества Ст3 Качественнее Сталь 30 Высококачественные Сталь 30 А По способу раскисления Кипящие Ст3 кп Полуспокойные Ст3 пс Спокойные Ст3 сп По применению Инструментальные (С > 0, 7% > У 7, Р 9) Пружинные (С 0, 65%. . . 0, 85) Конструкционные (С<0, 6%) По химическому составу

СОСТАВ СТАЛЕЙ Сталь 30 ХН 3 А С – 0, 3%, Cr – 1%, Ni – 3%, А – сталь высокого качества А- Азот Б – Ниобий В – Вольфрам Г – Марганец Д – Медь К – Кобальт М – Молибден Н – Никель П – Фосфор Р – Бор С – Кремний Т – Титан Ф – Ванадий Х – Хром Ц – Цирконий Ч – Иттрий и редкие металлы Ю - Аллюминий

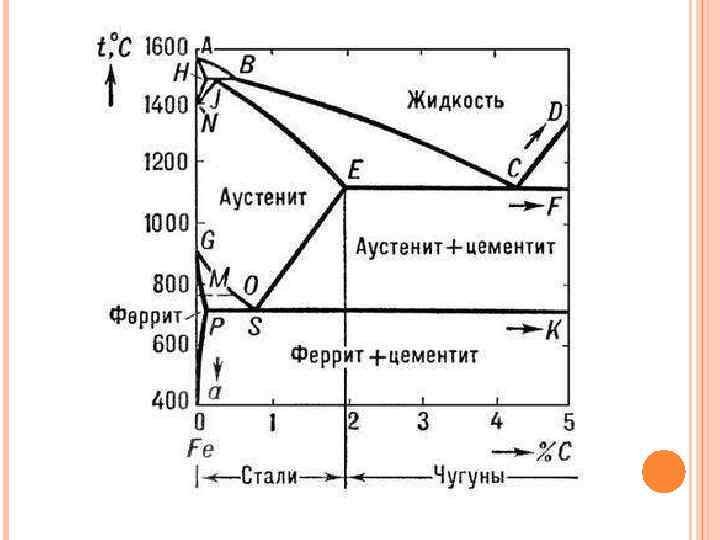

ТЕРМИЧЕСКАЯ ОБРАБОТКА СТАЛЕЙ Закалка, термическая обработка материалов, заключающаяся в их нагреве и последующем быстром охлаждении с целью фиксации высокотемпературного состояния материала или предотвращения (подавления) нежелательных процессов, происходящих при его медленном охлаждении.

О тпуск — технологический процесс, заключающийся в термической обработке закалённого на мартенсит сплава или металла. Низкий отпуск Проводят при температурах до 250 °C. Закалённая сталь сохраняет высокую износостойкость, однако такое изделие (если оно не имеет вязкой сердцевины) не выдержит высоких динамических нагрузок. Такому отпуску подвергают режущие и измерительные инструменты из углеродистых и низколегированных сталей. Средний отпуск Проводят при температурах 350— 500 °C и применяют главным образом для пружин и рессор, а также для штампов. Такой отпуск обеспечивает высокие пределы упругости и выносливости, а также релаксационную стойкость. Высокий отпуск Проводят при температурах 500— 680 °C. При этом остается высокая прочность и пластичность, а также максимальная вязкость. Высокому отпуску подвергают детали, воспринимающие ударные нагрузки (зубчатые колеса, валы).

ХИМИКОТЕРМИЧЕСКАЯ ОБРАБОТКА СТАЛЕЙ Цементация поверхностное диффузионное насыщение малоуглеродистой стали углеродом с целью повышения твёрдости, износоустойчивости. Цементации подвергают низкоуглеродистые стали (обычно до 0. 2 % C). Азотирование — это технологический процесс химико термической обработки, при которой поверхность различных металлов или сплавов насыщают азотом в специальной азотирующей среде. Поверхностный слой изделия, насыщенный азотом, имеет в своём составе растворённые нитриды и приобретает повышенную коррозионную стойкость и твёрдость. По твёрдости азотирование уступает только борированию

Нитроцементация процесс насыщения поверхности стали одновре менно углеродом и азотом при 700— 950 °C в газовой среде, состоящей из науглероживающего газа и аммиака. Алитирование Хромирование Борирование Силицирование

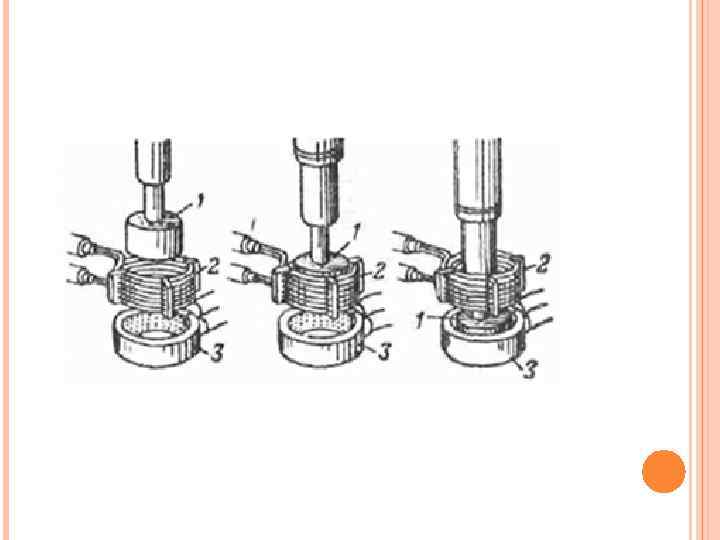

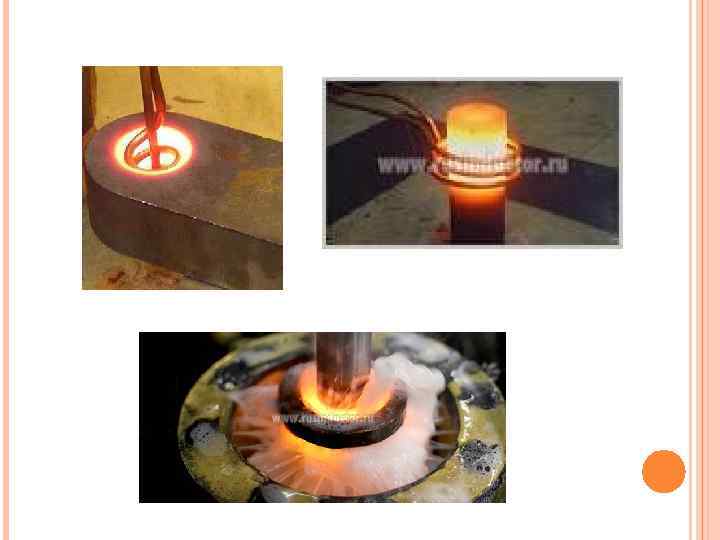

ПОВЕРХНОСТНАЯ ЗАКАЛКА Назначение поверхностной закалки – повышение твердости и износостойкости поверхности, предела выносливости. При этом сердцевина становится вязкой, и изделие воспринимает ударные нагрузки и изгибающие моменты.

ЦВЕТНЫЕ СПЛАВЫ И НЕМЕТАЛЛЫ

ЛАТУНИ Латунь — это двойной или многокомпонентный сплав на основе меди, где основным легирующим элементом является цинк, иногда с добавлением олова.

КЛАССИФИКАЦИЯ ЛАТУННЫХ СПЛАВОВ двухкомпонентные латуни состоящие только из меди, цинка и, в незначительных количествах, примесей. многокомпонентные латуни – кроме меди и цинка присутствуют дополнительные легирующие элементы.

МАРКИРОВКА Латунный сплав обозначают буквой «Л» , после чего следуют буквы основных элементов, образующих сплав. Л 70 — латунь, содержит 70 % Cu. В случае легированных деформируемых латуней указывают ещё буквы и цифры, обозначающие название и количество легирующего элемента. ЛАЖ 60 -1 -1 означает латунь с 60 % Cu, легированную алюминием (А) в количестве 1 % и железом (Ж) в количестве 1 %. Содержание Zn определяется по разности от 100 %

БРОНЗЫ Бро нза — сплав меди, обычно с оловом в качестве основного легирующего компонента, но к бронзам также относят медные сплавы с алюминием, кремнием, бериллием, свинцом и другими элементами, за исключением цинка (это латунь) и никеля. Как правило в любой бронзе в незначительных количествах присутствуют добавки: цинк, свинец, фосфор и др.

Оловянная бронза — сплав меди с оловом, один из первых освоенных человеком сплавов металлов. Она обладает значительно большей, по сравнению с чистой медью (освоенной ранее бронзы), твёрдостью, достаточной прочностью и более легкоплавка.

Оловянная бронза — литейный металл, и по литейным качествам не уступает любому другому металлу. Она обладает очень малой усадкой — 1 %, тогда как усадка латуней и чугуна составляет около 1, 5 %, а стали — более 2 %. Бронзы обладают высокой антикоррозионной стойкостью и хорошими антифрикционными свойствами. Этим обусловливается применение бронз в химической промышленности для изготовления литой арматуры, а также в качестве антифрикционного материала в других отраслях.

Существуют также многокомпонентные бронзы — сплавы с алюминием, кремнием, бериллием, свинцом и другими элементами. По некоторым свойствам безоловянные бронзы превосходят оловянные. алюминиевые, кремниевые и особенно бериллиевые бронзы — по механическим свойствам, алюминиевые — по коррозионной стойкости, кремнецинковые — по текучести.

АЛЮМИНИЕВЫЕ СПЛАВЫ Алюминиевый сплав — сплав, основной массовой частью которого является алюминий. Все алюминиевые сплавы можно разделить на две основные группы: термически обработанные и термически не обработанные. Большая часть производимых сплавов относится к деформируемым, которые предназначены для последующей ковки и штамповки.

Алюминиевые сплавы подразделяются на деформируемые и литейные. Порошковые материалы, композиты деформируются, а иногда льются. Не упрочняемые сплавы Al – Mn (АМц) и Al – Mg (АМг). Это коррозионностойкие материалы, идущие на изготовление бензо , маслобаков, корпусов судов. Упрочняемые сплавы Al Mg – Si (АВ, АД 31, АД 33) идут для изготовления лопастей и деталей кабин вертолетов, барабанов колес гидросамолетов.

Дюуралюмины Al – Cu – Mg (Д 1, Д 16, Д 18, Д 19, ВД 17, В 93, В 95, В 96 и др. ). Дюраль содержит от 2 до 4, 5 Cu и, кроме того, он часто легируется Mg (~0. 5%), Mn, Fe, Be, Si, Zn. Перечисленные элементы образуют ряд химических соединений, растворяемых в алюминии – матрице (Cu. Al 2, Mg 2 Si) и нерастворимых Fe, Mn, Cu. Механические свойства после закалки и старения (отпуска) зависят от температуры закалки и старения, скорости охлаждения.

Литейные алюминиевые сплавы применяются для изготовления литых заготовок. Это сплавы Al – Si (силумины), Al – Cu (дюрали), Al – Mg (Амг). К силуминам относятся сплавы Al – Si (AЛ – 2), Al – Si – Mg (АЛ – 4, АЛ – 9, АЛ – 34), которые упрочняются термообработкой. Силумины хорошо льются, обрабатываются резанием, свариваются, анодируются, пропитываются лаками.

КАПРАЛОН

ФТОРОПЛАСТ

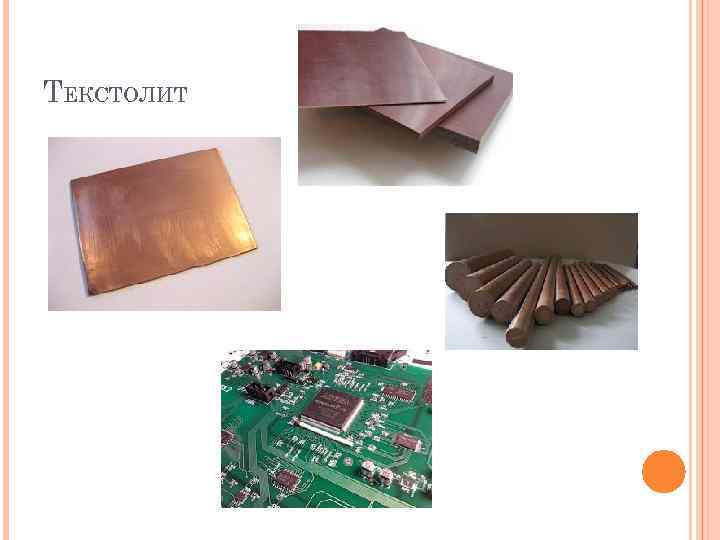

ТЕКСТОЛИТ

Мехмодули_2014.pptx