ТМАПР_2009-10.ppt

- Количество слайдов: 91

Конспект лекций по дисциплине ТМА путевых работ РОАТ Кафедра «Железнодорожный путь, машины и оборудование» Доц. Фазилова З. Т.

• Технология – процесс этапного планирования производства, его трудоемкости, подготовки. • Механизация — процесс частичной или полной замены мускульной силы человека машинами, механизмами и приспособлениями с целью повышения производительности труда. Различают малую, частичную и комплексную механизацию. • Автоматизация — применение средств, экономико-математических методов и систем управления, освобождающих человека частично или полностью от непосредственного участия в процессах получения, преобразования, передачи и использования энергии, материалов или информации.

Положение о системе ведения путевого хозяйства • Современная система ведения путевого хозяйства основана на классификации путей в зависимости от грузонапряженности и скоростей движения поездов — главных эксплуатационных факторов, определяющих работу пути. (Приказ № 12 Ц от 16. 08. 94 г. (был введен в действие с 01. 95 г. )

Классификация путей Категория пути и допускаемые скорости движения поездов, км/ч (числитель –пассажирские, знаменатель- грузовые поезда) Группа пути Грузонапряженность, млн т. км. брут то на км в год 1 2 3 4 5 6 7 121 -140 101 -120 81 -100 61 -80 41 -60 >80 >70 >60 >50 >40 40 и менее Станци онные, подъе здные и прочие пути Главные пути Б >50 1 1 1 2 2 3 В 25 -50 1 1 2 2 3 3 Г 10 -25 1 2 3 3 Д 5 -10 2 3 3 3 4 4 Е ≤ 5 3 3 3 4 4 4 5

Составляющие рациональной системы ведения ПХ: v продление ср. сл. элементов пути с разработкой технологий восстановления их служебных свойств; v повторное использование старогодных элементов пути; v внедрение современных конструкций пути в зависимости от основных экспл. факторов – Гр. и V; v существенное увеличение протяженности б/с пути; v внедрение современных технологий глубокой очистки бал. слоя с использованием щебнеочистительных машин, оснащенных плоскими грохотами; v совершенствование методов машинизированного текущего содержания пути и форм его организации; v Внедрение мониторинга состояния ж/д пути и его элементов, создание программных комплексов АСУпуть.

• За период с 2003 г. при росте грузонапряженности лимит средств на кап. ремонт пути повысился только на 32 %. В результате объемы оздоровления пути снизились в 1, 46 раза. Протяжение главных путей с просроченным капитальным ремонтом возросло с 14 тыс. км до 18, 4 тыс. км. На главных путях продолжается эксплуатироваться более 120 тыс. дефектных деревянных шпал (12 %), высокой остается дефектность ИССО (8, 7 %) и водоотводных (14, 4 %) сооружения. • 2009 г. предусмотрено капитально отремонтировать 13, 5 тыс. км, в 2010 г. – 16 тыс. км. В результате осуществления запланированных объемов реконструкции и кап. рем. протяжение пути с просроченность кап. рем. снизится с 17326 км или 13, 99 % развернутой длины гл. путей.

• В 2007 г. средняя продолжительность «окон» на участках УКР составила 7 ч. (план 7, 2 ч). • Анализ работы в режиме «закрытого перегона» и ремонта того же перегона в 12 -часовые «окна» показывает, что общая продолжительность «оконного» времени в первом случае снижается на 26 %, а средняя выработка в сутки увеличивается до 1349 м против 466 м в режиме работы в «окно» , а перегон открывается для движения поездов со скоростью 100/80 км/ч.

Виды ремонтов пути • Усиленный капитальный ремонт пути (УК) предназначен для комплексного обновления верхнего строения пути на путях 1 -го и 2 -го (стрелочных переводов 1— 3 -го) классов с повышением несущей способности балластной призмы и земляного полотна, включая его основную площадку.

Капитальный ремонт пути (К) предназначен для замены путевой решетки на более мощную или менее изношенную на путях 3— 5 -го классов (стрелочных переводов на путях 4— 5 -го классов), смонтированную из старогодных рельсов, новых и старогодных шпал и скреплений.

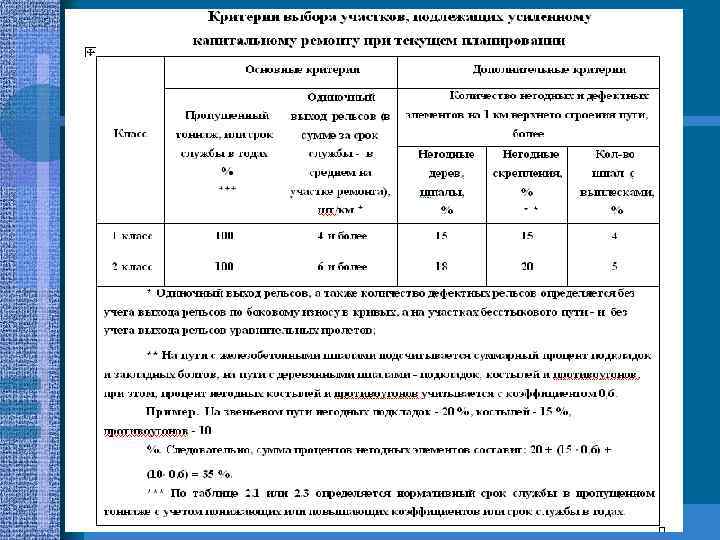

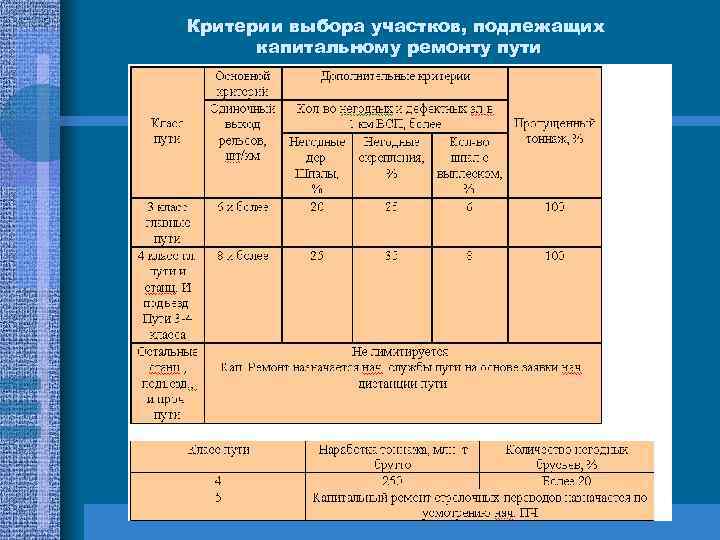

Критерии выбора участков, подлежащих капитальному ремонту пути

• В настоящее время оздоровление верхнего строения пути осуществляется в отрыве от усиления искусственных сооружений и земляного полотна. В результате на вновь отремонтированном верхнем строении пути происходит опережающее накопление деформаций и расстройств, влекущие ограничения скоростей движения. В то же время лечение земполотна и искусственных сооружений без совмещенного приведения к нормам просроченного верхнего строения пути, вызывающим на него чрезмерные динамические нагрузки, так же создают барьерные места, не обеспечивающие достижению поставленных целей в повышении скоростей движения и организации тяжеловесного движения.

• В целях создания необходимых пропускных и провозных способностей объектов инфраструктуры железнодорожного транспорта, для освоения прогнозируемых объемов грузовых и пассажирских перевозок на рассматриваемую перспективу предлагается перейти на новый комплексный, с полным набором работ, технологический подход в восстановлении путевой инфраструктуры.

• Данный технологический подход утвержден распоряжением ОАО «РЖД» от 8 июня 2007 г № 1080 р. Распоряжением введены: реконструкция верхнего строения пути, комплексная реконструкция железнодорожного пути и комплексная реконструкции железнодорожной инфраструктуры - предусматривает усиление железнодорожного пути и инфраструктуры автоматики и телемеханики, электроснабжения и связи при изменении условий эксплуатации, повышение их надежности и улучшение важнейших эксплуатационных и технико-экономических показателей.

Критерии назначения реконструкции ВСП • организация скоростного 141 км/ч -200 км/ч и высокоскоростного более 200 км/ч движения пассажирских поездов; • повышение скоростей движения пассажирских от 120 до 160 км/ч и грузовых поездов до 90 км/ч с ликвидацией барьерных мест; • ввод в обращение грузовых вагонов с осевой нагрузкой выше 25 т/ось; • организация обращения грузовых поездов повышенного веса (6000 т и более) и длины (71 условный вагон); • необходимость усиления конструкции верхнего строения пути с целью увеличения погонных нагрузок и скоростей. • нормативная база - СТН Ц-01 -95

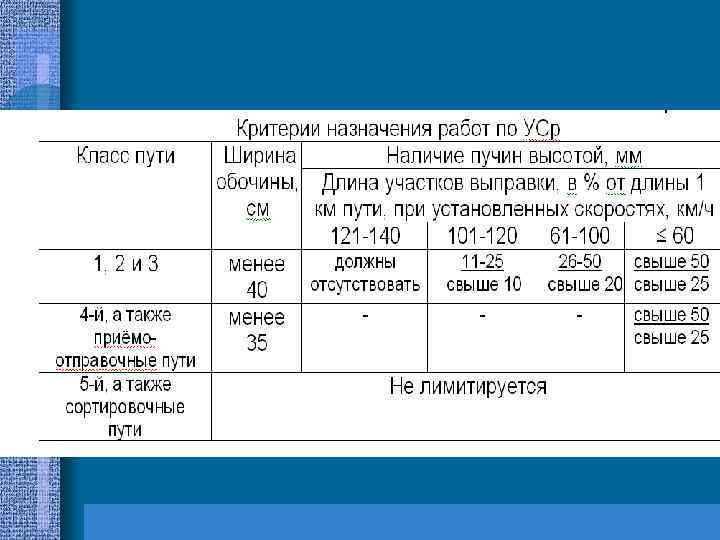

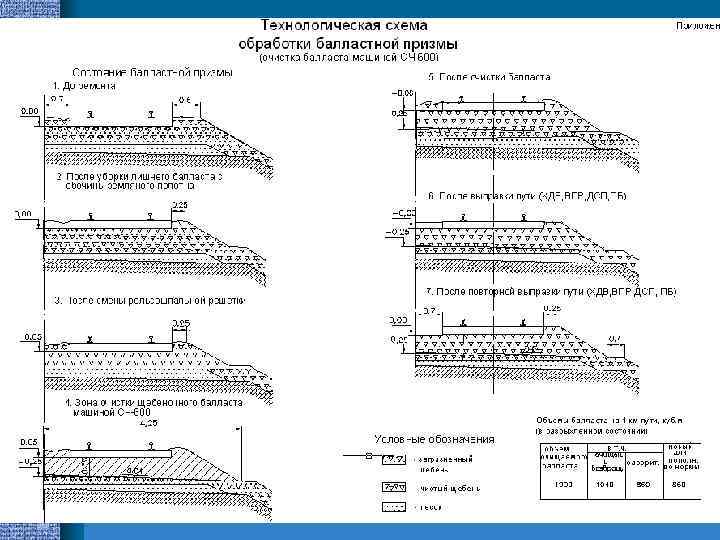

Усиленный средний ремонт предназначен для восстановления нормативных размеров балластной призмы на участках пути, где она достигла предельных величин, а обочина земляного полотна в связи с этим стала менее 40 см. Одновременно для восстановления дренирующих свойств и несущей способности балласта производится его глубокая очистка или замена, при необходимости — усиление основной площадки земляного полотна укладкой специальных покрытий (геотекстиль, пенопласт), ликвидация пучин. • УСР назначается к выполнению в первую очередь на участках пути 1, 2 и 3 -го классов.

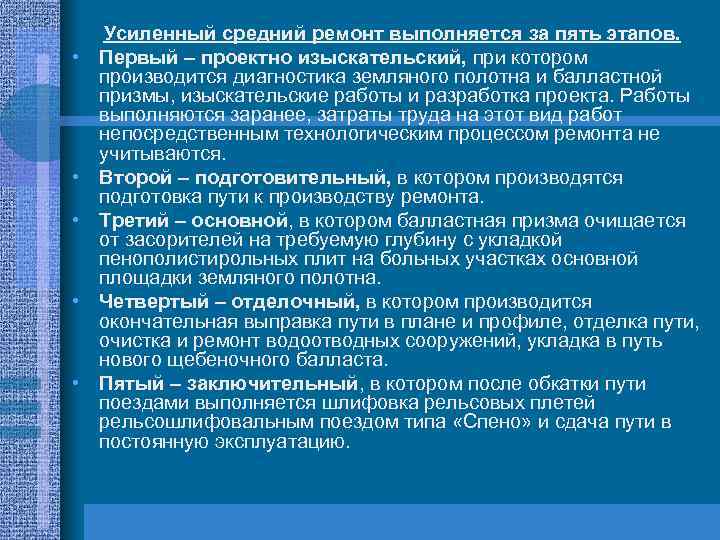

• • • Усиленный средний ремонт выполняется за пять этапов. Первый – проектно изыскательский, при котором производится диагностика земляного полотна и балластной призмы, изыскательские работы и разработка проекта. Работы выполняются заранее, затраты труда на этот вид работ непосредственным технологическим процессом ремонта не учитываются. Второй – подготовительный, в котором производятся подготовка пути к производству ремонта. Третий – основной, в котором балластная призма очищается от засорителей на требуемую глубину с укладкой пенополистирольных плит на больных участках основной площадки земляного полотна. Четвертый – отделочный, в котором производится окончательная выправка пути в плане и профиле, отделка пути, очистка и ремонт водоотводных сооружений, укладка в путь нового щебеночного балласта. Пятый – заключительный, в котором после обкатки пути поездами выполняется шлифовка рельсовых плетей рельсошлифовальным поездом типа «Спено» и сдача пути в постоянную эксплуатацию.

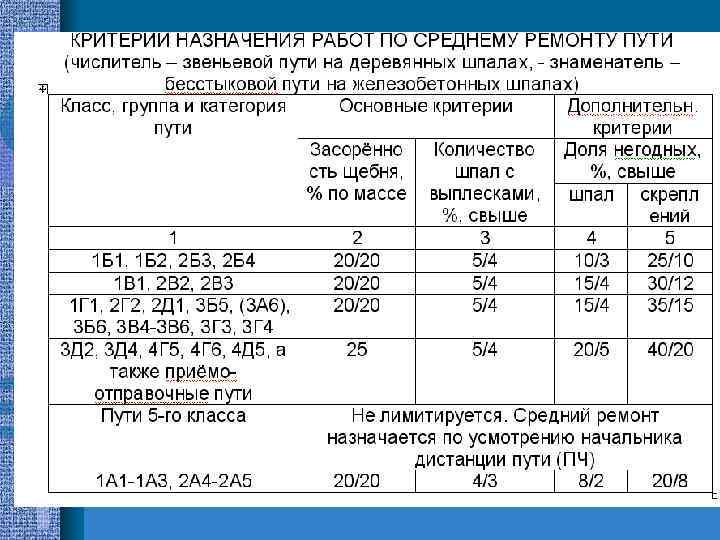

• Средний ремонт предназначен для оздоровления балластной призмы за счет сплошной очистки щебеночного балласта на глубину от 25 до 40 см или обновления загрязненного балласта других видов на щебень. • Одновременно выполняются работы по оздоровлению шпального хозяйства.

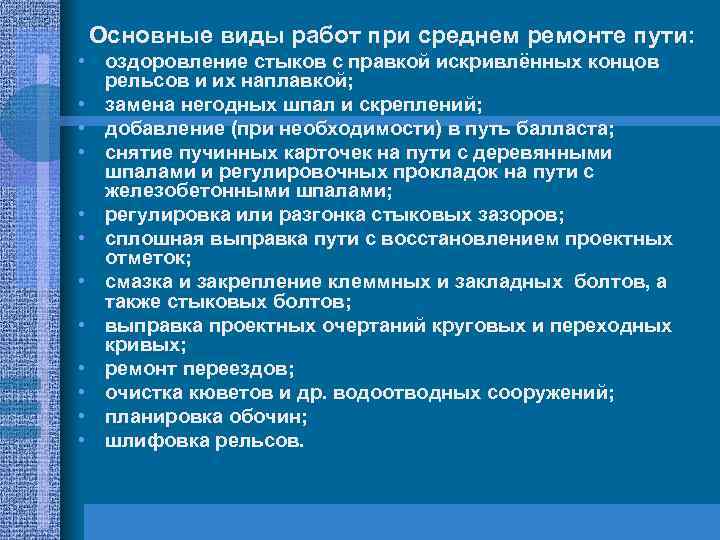

Основные виды работ при среднем ремонте пути: • оздоровление стыков с правкой искривлённых концов рельсов и их наплавкой; • замена негодных шпал и скреплений; • добавление (при необходимости) в путь балласта; • снятие пучинных карточек на пути с деревянными шпалами и регулировочных прокладок на пути с железобетонными шпалами; • регулировка или разгонка стыковых зазоров; • сплошная выправка пути с восстановлением проектных отметок; • смазка и закрепление клеммных и закладных болтов, а также стыковых болтов; • выправка проектных очертаний круговых и переходных кривых; • ремонт переездов; • очистка кюветов и др. водоотводных сооружений; • планировка обочин; • шлифовка рельсов.

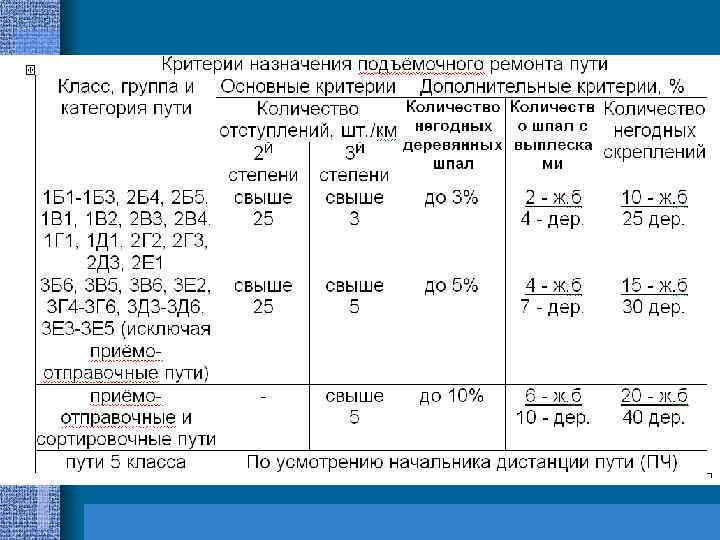

• Подъемочный ремонт предназначен для периодического восстановления необходимой равноупругости и равнопрочности пути за счет проведения сплошной подъемки (до 4— 5 см)и выправки пути с подбивкой шпал, восстановления дренирующих свойств балласта в местах выплесков (прежде всего в зоне рельсовых стыков) и одиночной замены изношенных дефектных элементов верхнего строения.

• При подъёмочном ремонте главнейшей является сплошная выправка пути в профиле и плане с выполнением сопутствующих работ по ликвидации выплесков в стыках и уравнительных пролётах, прогрохоткой балласта на глубину не менее 10 см под шпалой с пополнением его в местах очистки, а также одиночная замена дефектных элементов верхнего строения пути. • Работы по подъёмочному ремонту пути выполняются в специальные «окна» продолжительностью до 3 3, 5 ч. Или под прикрытием «окон» , предоставляемых для усиленного капитального или капитального ремонтов пути, усиленного среднего или среднего ремонтов либо, в отдельных случаях, без закрытия перегона (под поездами).

• При организации работ в «окно» для выправки пути используется следующий комплекс путевых машин: Дуоматик (ВПР-02 или ВПР-1200); или ВПО-3000 (ВПО-3 -3000); для рихтовки пути в плане методом сглаживания – Р-2000; для очистки поверхности балластной призмы от засорителей РОМ-2 М или СМ 2 М (СМ-2); для планировки обочины земляного полотна и очистки кюветов СС-1 (путевой струг); пополнение щебня выполняется хоппер дозаторным составом в объёме до 200 м 3/км; при бесстыковом пути дополнительно используется ПМГ. • Общее количество новых деревянных шпал, укладываемых при подъёмочном ремонте составляет: 150 -200 шт. /км; железобетонных шпал – 5 – 18 шт. /км. • При усиленном подъемочном ремонте (зв. путь на дер. шпалах) общее кол-во шпал, подлежащих замене составляет 900 шт. /км.

• Преимущества машинизированного подъёмочного ремонта бесстыкового пути: высокий уровень механизации и эффективное использование технологических «окон» . • Недостатки: если фактическая температура рельсовых плетей в часы технологических «окон» отличается от допускаемой для производства основных работ, то в этом случае: • а) «окно» смещается на другое время; • б) предварительно выполняется разрядка температурных напряжений.

• Шлифовка рельсов бывает двух видов: профильная, при которой головка рельса шлифуется по всему периметру, и шлифовка, предназначенная для устранения волнообразного износа и коротких неровностей других видов на поверхности катания рельсов с целью уменьшения вибрационных воздействий подвижного состава на путь. Первоначальная шлифовка рельсов на участках, где производился УК пути, выполняется в наиболее короткий период после укладки новых рельсов в путь. Дальнейшая шлифовка выполняется с периодичностью в соответствии с Техническими условиями по шлифованию рельсов.

• Шлифованием рельсов позволяет добиться следующего: ☻увеличить срок службы рельсов; ☻ удлинить интервалы между очередными циклами техобслуживания пути; ☻ улучшить условия эксплуатации подвижного состава; ☻ снизить шум от подвижного состава.

• Новые рельсы подвергаются шлифованию в целях: удаления низкоуглеродистого поверхностного слоя, сформированного в процессе производства рельсов (0, 15 -0, 3 мм); обеспечения по всей длине участка единства профиля головки рельса после укладки в путь (после укладки в путь и закрепления на шпалах рельсы приобретают разную подуклонку, а шлифованием достигается единый профиль, что улучшает ходовые характеристики подвижного состава); устранения повреждений на рабочей поверхности головки рельсов, возникающих при укладке пути (от ударного воздействия частиц балласта).

• Волнообразный износ рельсов – периодические неровности головки рельса в плане с длиной волны 1 -30 см (результат динамического взаимодействия колес и рельсов). • От длины волны бывает коротковолновый – 1 -10 см и длинноволновый 3 -30 см (волны скольжения). • Волнообразный износ рельсов увеличивает динамические нагрузки на все ВСП, результат – развитие дефектов в рельсах, скреплениях, шпалах, балласте. Это приводит к увеличению расходов на текущее содержание пути и ухудшению ходовых характеристик подвижного состава. • Динамические воздействия от коротковолнового износа головки рельса приводят к образованию усталостных трещин на рабочей поверхности рельса.

• По результатам НИИЖДТехники Японии установлено, что снятие с поверхности головки рельса слоя металла толщиной 0, 1 мм после пропуска 50 млн. т сокращает возникновение усталостных дефектов на 50 %. • По данным одной из дорог в США в кривых радиусом 1000 м за счет периодического шлифования удалось увеличить срок их службы в пересчете на пропущенную поездную нагрузку с 15 -40 млн. до 1, 0 млрд. т.

• Шлифование рельсов после пропуска каждых 60 млн. т бр. (1 раз в 3 года) при допустимой величине износа 14 мм увеличивает продолжительность эксплуатации рельсов до пропуска 800 млн. т. бр. , что соответствует примерно 40 годам службы. • Эффективное использование шлифования невозможно на участках длиной менее 500 м. • Стоимость использования рельсошлифовальной машины в течение одной рабочей смены составляет 20 -25 тыс. евро (40 -50 евро –стоимость 1 минуты).

• На кривых участках пути с интенсивным боковым износом термоупрочненных рельсов в целях экономии ресурсов вместо сплошной замены рельсов в период между усиленными капитальными ремонтами пути рекомендуется производить перекладку на наружную нить кривых рельсов, снятых с прямых, без перемены рабочего канта, и с внутренних нитей кривых — с переменой рабочего канта и с соблюдением требований Технических указаний по перекладке термоупрочненных рельсов.

Механизированные производственные базы путевого хозяйства • В 30 -е годы были заложены принципы организации и осуществления работ современных производственных баз ПМС. Этим были заложены основы развития индустриального метода производства работ не только при ремонтах пути, но и при строительстве новых линий. Кроме того, это дало возможность создания новых технических средств по индустриальной сборке новой решетки и использования старогодных элементов. Кроме того, создание баз обеспечивало круглогодичную занятость рабочих, что способствовало росту их профессионализма и заинтересованности.

• В этот период создавались звеносборочные базы временного типа со сроком действия один-два года. Они предназначались для изготовления рельсошпальной решетки и сопутствующих работ. В 60 -е годы путевые машинные станции были закреплены за отделениями дорог, что способствовало значительному их развитию и техническому оснащению. В этот период все большее количество баз превращается в предприятия стационарного типа, расширяется перечень выполняемых на них работ. В настоящее время путевое хозяйство располагает широкой сетью крупных механизированных стационарных производственных баз ПМС.

• Однако в современных условиях при реализации программы по переводу текущего содержания пути на машинизированные методы на ПМС ложится задача обеспечения высокой маневренности и мобильности для осуществления производства всех работ, в том числе и в объеме текущего содержания пути. В сущности стоит задача разукрупнения современных ПМС и превращения в мобильные временные базы (на год-два) как это было в 30 -е годы.

• В этом плане существуют примеры решения данной проблемы в части создания особых подразделений, например машинизированные дистанции пути (ПЧМ), задачей которых является производство промежуточных ремонтов и планово-предупредительной выправки, что составляет основу текущего содержания пути. Такие подразделения ПЧМ сейчас созданы и успешно осуществляют свою деятельность на Приволжской ж. -д. в г. Волгограде. Они имеют высокие показатели эффективности. Данные ПЧМ представляют собой самостоятельные подразделения, имеющие необходимый комплект путевых машин, ремонтную базу для осуществления текущего ремонта данных машин и путевые колонны для осуществления ремонтов пути. ПЧМ работает по следующему принципу (как и ПМС) выполняет намеченный ремонт (средний, подъемочный, ППВ) и по завершению ремонтных работ предъявляет участок к сдаче в эксплуатацию дистанции пути. Для обеспечения мобильности в выполнении работ созданные в ПЧМ колонны отдельно для производства среднего ремонта и ППВ работают вахтовым способом. Для этого в ПЧМ сформированы хозяйственно-бытовые поезда, состоящие из следующего комплекта вагонов:

• 1)три современных пассажирских вагона для проживания, оборудованные для жизнедеятельности в условиях стоянки (климатические установки и т. д. ) в двух из которых проживают монтеры пути и в третьем механики путевых машин и локомотивные бригады; • 2) вагон-ресторан; • 3) два переоборудованных пассажирских вагона: один - штабной для проведения совещаний, планерок, инструктажа, учебы и т. д. и один – душевые и баня; • 4) один вагон-кладовая; • 5) один вагон - мастерские; • 6) цистерна для питьевой воды; • 7) две-три платформы для материалов верхнего строения пути. • Таким образом, в хозяйственно-бытовой состав включаются 11 -12 вагонов.

• Продолжительность работы одной вахты составляет одну неделю. Смена вахт осуществляется, как показал опыт работ, по понедельникам. • Мобильность и автономность хозяйственно-бытовой колонны позволяет ее размещать на станции примыкания к фронту работ с обеспечением минимального расстояния от места дислокации до участка производства ремонта пути. Это позволяет предусматривать гибкий график выполнения работ в течение рабочего дня. В жаркий летний период, в особенности на участках бесстыкового пути, предусматривается следующий порядок работ: с 500 ч. до 900 -1000 ч. и с 1600 ч. до 2200 ч. В отрезок времени с 900 -1000 ч. до 1600 ч. предусматривается перерыв в производстве работ, связанный с ограничением в выполнении ряда операций комплекса по соображениям наличия в пути повышенных температурных сил.

• Широкому распространению данных подразделений по сети МПС препятствует их достаточно высокая стоимость создания, так как они (ПЧМ) это новые подразделения с соответствующим статусом, задачами и своими проблемами. Однако за ними будущее. • В настоящее время работы, выносимые на базу при капитальном ремонте звеньевого пути на новых материалах составляют 37%, бесстыкового на новых материалах– 47% и капитального с укладкой отремонтированной старогодной решетки с ж. -б. шпалами до 80% общей трудоемкости всего комплекса работ по этим видам ремонтов.

• В 70 -80 -е годы на сети ж. -д. кроме постоянных производственных баз были созданы временные базы и базы склады. • С использованием временных баз выполнялись капитальные ремонтные работы в течение 1 -2 лет, после чего базу переносили на новое место ближе к фронту работ.

• Роль временных баз становится все более значимой в современных условиях при сокращении объемов капитальных ремонтных работ, использования современных щебнеочистительных комплексов, когда ведущей операцией усиленного капитального ремонта становится полное оздоровление балластного слоя на глубину до 60 см ниже нижней постели шпалы и оздоровление основной площадки земляного полотна с укладкой геотекстиля или пенополистирола в качестве разделительного слоя.

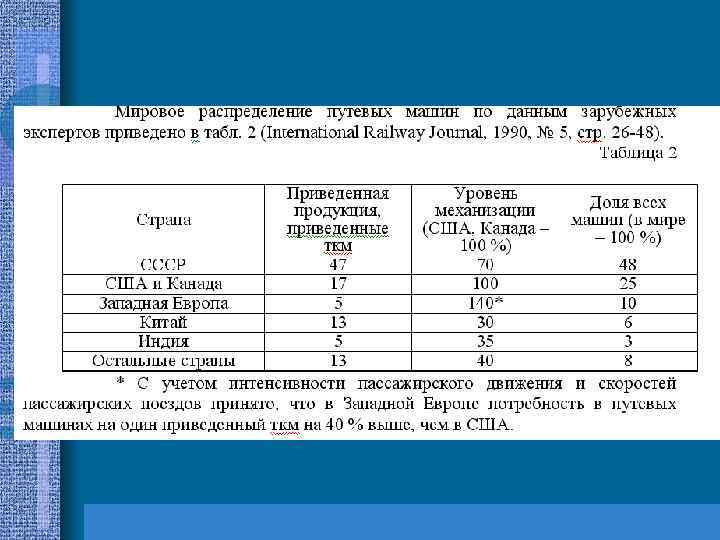

МЕХАНИЗАЦИЯ ПУТЕВЫХ РАБОТ • В начале 60 -х годов США в два раза увеличило расходы на закупку путевой техники. В начале 90 -х годов в Северной Америке объем закупок путевых машин составлял 120 млн. дол. в год и соответствовал 25 % продаж специализированных путевых машин в мире.

• По ряду позиций разрыв между началом внедрения лучших мировых образцов путевой техники на дорогах России и США составляет от 11 до 28 лет. Это стало одной из причин более высокой трудоемкости работ по ремонту и содержанию пути, менее качественному их выполнению, что не обеспечивало длительную стабильность пути и приводило к сокращению межремонтных сроков на наших железных дорогах.

Рассматривая процесс развития машинизации и механизации ремонтных операций при производстве ремонтов пути в нашей стране и за рубежом следует, прежде всего, учитывать, что при создании средств механизации путевых работ отечественные и зарубежные специалисты были ориентированы на разные задачи. Отечественная техника, приспосабливаемая для работы в условиях запредельной загрузки линий, должна была обеспечивать максимальную производительность при предоставлении «окон» продолжительностью 3 -4 ч с минимальными помехами движению.

Вопросы достижения реального качества ремонта отодвигались на второй план. Зарубежная техника предназначалась для работы в «окна» продолжительностью 6 -8 ч и на длительно закрытых для движения перегонах. В этом случае прежде всего решалась задача совокупного снижения затрат на ремонтах и последующем содержании пути. На отечественных дорогах в то время можно было использовать и это направление, увеличив необходимое количество техники в 3 -4 раза. Однако это требовало огромных затрат, непосильных для народного хозяйства и транспорта. Только после падения перевозок на российских железных дорогах стал возможен переход на боле рациональные технологии путевых работ.

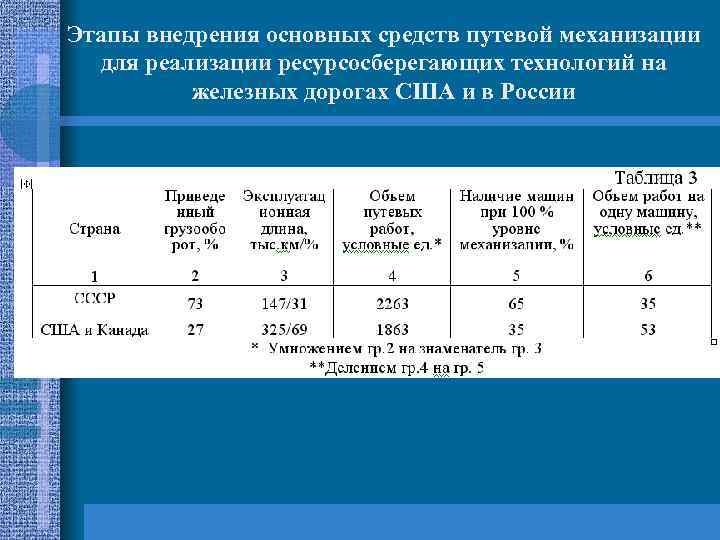

Этапы внедрения основных средств путевой механизации для реализации ресурсосберегающих технологий на железных дорогах США и в России

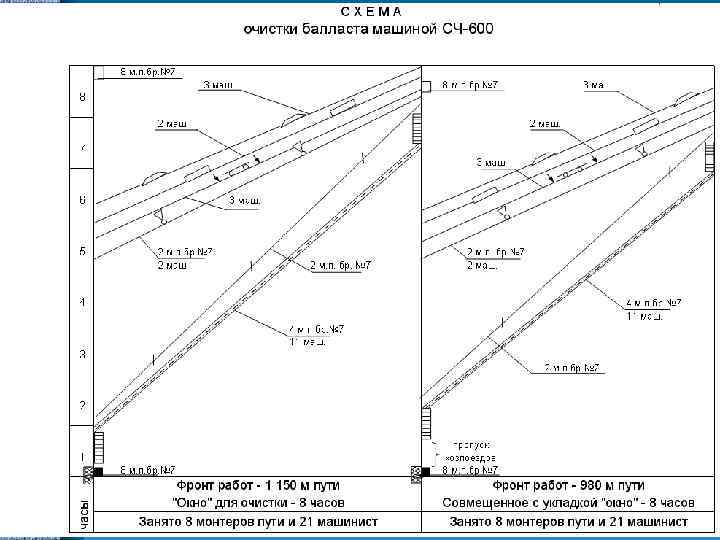

• Существующие щебнеочистительные машины (СЧ-600, СЧ-601, СЧУ-800, СЧУ-801, ЩОМ-6 Б, ЩОМ-6 Р, РМ-76, РМ-80) имеют недостаточную производительность – паспортная производительность 400– 500 м 3/час, а фактическая – на 15– 30% меньше. При этом машины имеют низкое качество очистки щебня повышенной влажности (в очищенном щебне может содержаться более 10– 12% засорителей). На ряде машин (СЧУ-800, СЧУ-801) в отходах, образованных при очистке щебня, содержится до 30– 35% годных фракций щебня – более 25 мм. • Это снижает выработку машинизированных комплексов, т. к. они являются головными машинами путеремонтных комплексов, производящих ремонты пути с глубокой очисткой или заменой балласта. • Частично указанная проблема снимается созданием машин нового поколения повышенной производительности (СЧ-1200, ЩОМ-1200), а также закупкой РМ-2002. Так машина РМ-2002 фирмы «Плассер и Тойрер» обеспечивает в эксплуатации паспортную производительность 1000 м 3/ч. Машины ЩОМ-1200 и СЧ -1200 имеют фактическую производительность не более 700– 750 м 3/ч.

• Основными направлениями совершенствования щебнеочистительных машин должны стать повышение производительности до 1500– 1600 м 3/ч, улучшение системы распределения очищенного щебня с оптимизацией его фракционного состава и укладкой более мелкого щебня в определенных пропорциях в нижние слои балластной призмы для повышения его уплотняемости, повышение ресурса основных рабочих органов и в первую очередь элементов выгребной цепи и грохотов, увеличение выработки (в смену, месяц, год и т. д. ) за счет совершенствования методов диагностики и организации технического обслуживания.

• Необходимо создание технических средств уборки отходов, образованных при очистке балласта, т. к. использование существующих составов для засорителей СЗ-240 (с 6 или 10 полувагонами, в т. ч. с отделяющимися 4– 5 вагонами) не обеспечивает безостановочной работы щебнеочистительных машин в различных условиях эксплуатации.

• Выправочно-подбивочные машины производят уплотнение балласта в основном в подшпальной зоне. При этом не уплотняется балласт в шпальных ящиках на откосах призмы и недостаточно уплотняется плечо балластной призмы уплотнителями данных машин. При проведении ремонтов с глубокой очисткой балласта подбивочные блоки этих машин не могут охватывать всю толщину отремонтированной балластной призмы (40– 45 см), так как подбойки имеют максимальное заглубление не более 16– 18 см ниже подошвы шпалы. • Вследствие использования вибрации на указанных машинах возникают сложности в достижении рабочими органами высокой надежности и наработки на отказ. Работа виброподбоек в абразивном материале (щебень) приводит к их быстрому износу и необходимости ремонта или замены. • Актуальной проблемой является создание виброподбоек, обеспечивающих повышение их ресурса до 300– 350 км за счет применения специальных сплавов, оригинальной конфигурации подбоек и т. д.

• В настоящее время отсутствует показатель, характеризующий степень уплотнения балласта при работе динамических стабилизаторов пути (ДСП, ДСП-С и др. ). Они не оборудованы системами контроля положения обрабатываемого пути в горизонтальной и вертикальной плоскостях, не позволяют дифференцированно обеспечивать стабилизацию пути посредством различного воздействия на рельсовые нити. • Не решена проблема управления стабилизирующими операциями при работе с использованием реперной системы для постановки пути в заданное положение.

1

Перевозка предварительно собранного стрелочного перевода к месту укладки

Прибытие к месту укладки

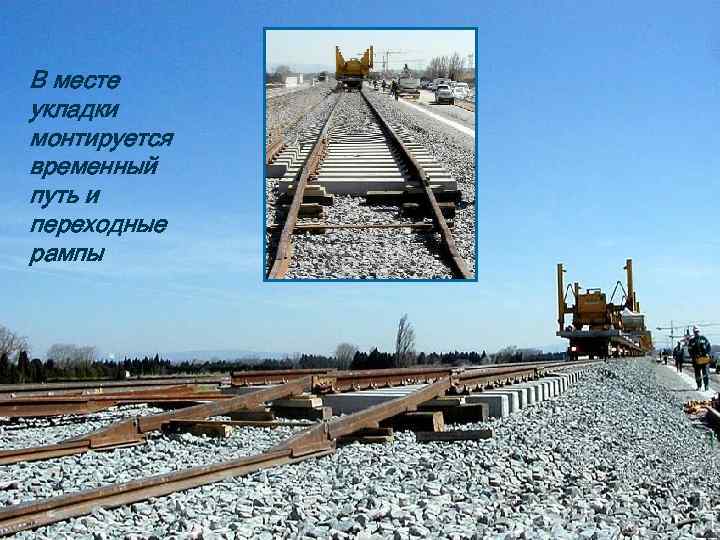

В месте укладки монтируется временный путь и переходные рампы

Первая тележка LEM наезжает на рампу временного пути

съезжает на временный путь. Подъемный стол типа «ножницы» поддерживает стрелочный перевод в строго горизонтальном положении.

Всеми действиями 7 подъемников PEM и 7 тележек LEM руководит один оператор с помощью дистанционного радиоуправления.

Последняя тележка съезжает на временный путь. Стрелочный перевод остается в строго горизонтальном положении.

Синхронный подъем стрелочного перевода подъемниками PEM

Самоходные тележки LEM выводятся из-под стрелочного перевода.

Подъемники PEM поддерживают стрелочный перевод без деформаций.

Удаление временного пути

Подъемники PEM опускают стрелочный перевод для окончательного позиционирования. Важным их достоинством является возможность легкой и быстрой продольной и поперечной сдвижки стрелочного перевода.

Подъемники PEM полностью опущены, стрелочный перевод находится в требуемом положении.

Подъемники PEM сцепляются между собой и удаляются со стрелочного перевода.

Технологический процесс • Технологический процесс производства путевых работ определяет строгий порядок выполнения отдельных операций по времени и месту, расстановки рабочих и машин и доставки материалов к месту работ, чтобы выполнить работы с наименьшей затратой труда и наиболее эффективно использовать средства механизации. Наличие двух конструкций пути на различных видах балласта (щебень, асбест и др. ) с различными типами верхнего строения определяет существенные отличия в организации работ по их капитальным ремонтам и комплексам путевых машин.

Технологический процесс на производство какой-либо путевой работы включает следующие данные: • характеристику верхнего строения пути (с указанием типа и длины рельсов, рода балласта, типа и числа шпал на 1 км пути и типа скреплений, числа путей, наличия кривых и прямых участков); • продолжительность «окна» в графике движения поездов; • фронт работ в «окно» ; • условия производства работ (с указанием порядка руководства ими, способа связи при движении поездов способа ограждения места работ, типа применяемых машин и механизмов, порядка пропуска поездов по месту работ);

• данные по организации работ с расчетом рабочей силы (в этих расчетах приводятся объемы работ, нормы расхода рабочей силы на единицу работы, потребность в рабочей силе и механизмах для выполнения отдельных операций, продолжительность их выполнения); • графики выполнения работы (наглядно показывающие порядок ее выполнения, распределение рабочей силы, машин и механизмов по отдельным операциям); • численность производственной единицы, (выполняющей работы, с указанием производственного, командного состава и обслуживающего персонала); • перечень потребного путевого инструмента.

При составлении технологических процессов учитывают следующие условия, свойственные путевым работам: • Многие путевые работы связаны с временным ослаблением пути, нарушением его целостности и занятием перегона, поэтому нельзя их выполнять без увязки с графиком движения поездов. • Для уменьшения влияния на движение поездов все работы по капитальному и среднему ремонтам пути, согласно действующим технологическим процессам распределены по периодам их выполнения на подготовительные, основные и отделочные.

• Основные работы выполняют комплекснопоточным способом в «окно» различной продолжительности с применением машин тяжелого типа. Часть основных работ заканчивается после «окна» в течение этого же рабочего дня. • При комплексном методе все работы, например сплошную смену рельсов, шпал, балласта, на данном участке выполняют одновременно. Как правило, все основные работы выполняют комплексным методом. При раздельном методе сначала выполняют один вид работ из входящих в число основных, например сплошную смену рельсов, потом другой, например смену шпал, балласта.

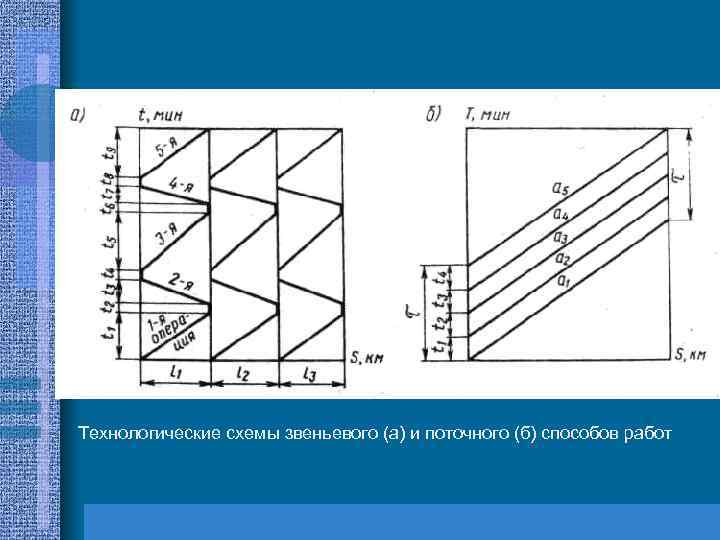

• Звеньевым способом называется такой способ, при котором каждый рабочий или группа рабочих выполняет на своем участке последовательно весь комплекс работ. Производство работ начинается одновременно по всему фронту. • Поточным способом называется такой способ, при котором бригады делятся на группы по числу последовательно выполняемых операций.

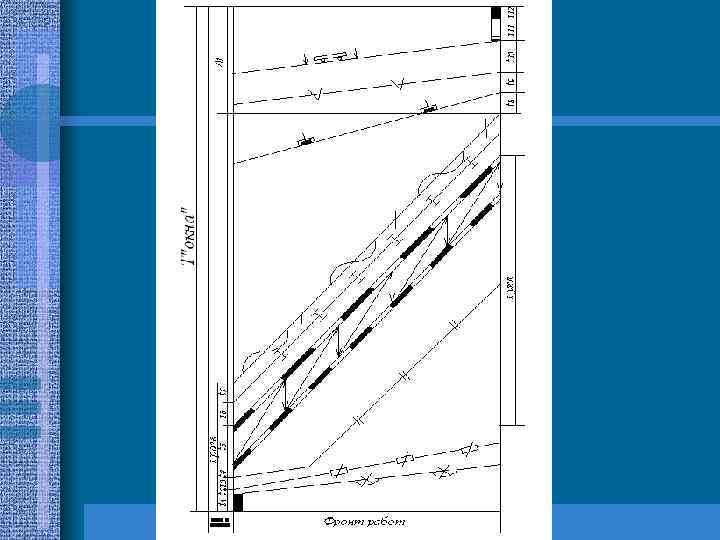

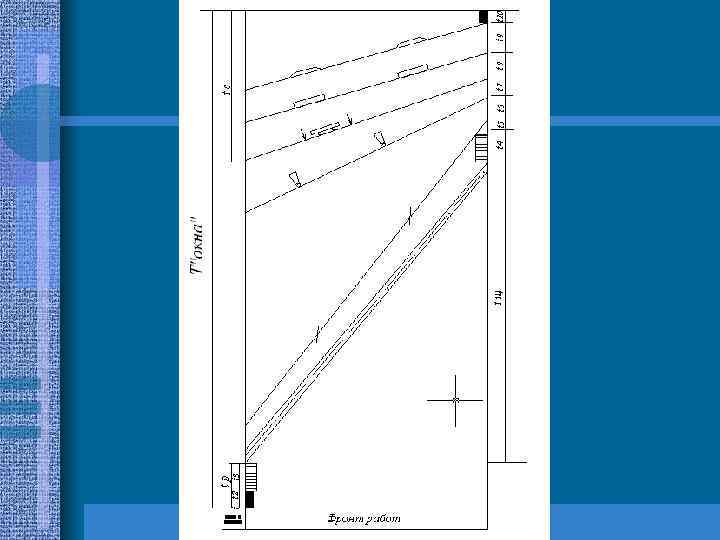

Технологические схемы звеньевого (а) и поточного (б) способов работ

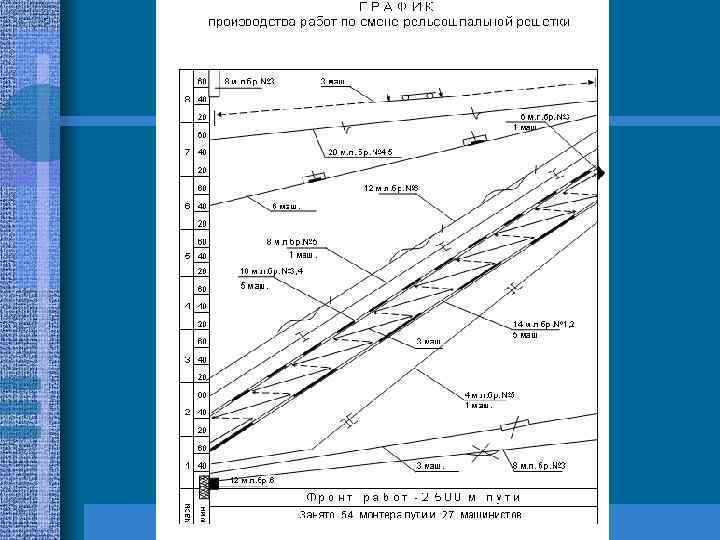

Порядок составления технологического процесса: — определяют среднюю ежедневную производительность ПМС, фронт работ в «окно» и продолжительность «окна» ; — составляют схемы формирования рабочих поездов; — заполняют ведомость затрат труда по технологическим нормам; — разрабатывают график производства работ в «окно» и после «окна» и график распределения работ по дням; — устанавливают численный состав производственных рабочих ПМС и разрабатывают организационную структуру ПМС; — составляют пояснительную записку.

ТМАПР_2009-10.ppt