Презентация лекция 6 по логистике.ppt

- Количество слайдов: 30

Концепция MRP (DRP) Одной из наиболее распространенных логистических концепций, на основе которой разработано и функционирует большое число микрологистических (производственных) систем, является концепция MRP (Material Requirement Planning) - планирования потребностей в материалах. Связанная с MRP концепция управления весьма часто рассматривается как универсальное средство решения всех проблем предприятия на пороге предстоящего периода, особенно в условиях неизбежного обострения конкуренции на международном рынке.

Система MRP (известная также под названием MRP-I) была разработана в 60 -е годы. Создание этой системы совпало с массовым распространением вычислительной техники. Благодаря разработке вычислительных комплексов появилась возможность согласовывать и оперативно корректировать планы и действия снабженческих, производственных и сбытовых звеньев в масштабе фирмы с учетом постоянных изменений в реальном масштабе времени. Суть концепции MRP заключается в сочетании высокой производительности труда и высокого качества, при этом повышение качества не влечет за собой увеличение производственных издержек. На первый план выходит не строгая дифференциация комплекса производственных задач и управленческих функций, а системный интегрированный подход к их выполнению. Блок-схема системы MRP представлена на рис. 1.

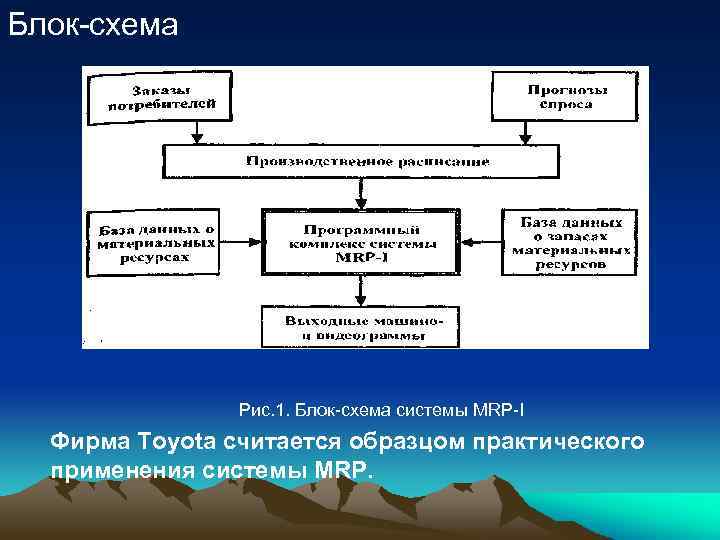

Блок-схема Рис. 1. Блок-схема системы MRP-I Фирма Toyota считается образцом практического применения системы MRP.

К основным элементам системы MRP можно отнести следующие: 1. Групповой характер труда. 2. Тотальный контроль качества. 3. Ориентация на к л и е н т а. 4. Постоянные инженерные разработки. 5. Сотрудничество с субпоставщиками. 6. Простота и функциональная целесообразность. 7. Гибкое производство. 8. . Информационные системы быстрого доступа – сети. 9. Управление персоналом.

Приоритетные значения имеют следующие внутрифирменные ценности: • сильный коллективный дух; • взаимные обязательства и поддержка; • открытый и постоянный обмен информацией; • совместное выявление и регулирование конфликтных ситуаций; • образ мышления, ориентированный на качество; • гибкость в работе и готовность к обучению.

Концепция MRP-II (DRP-II) С начала 1980 -х годов в США и Западной Европе стали применяться разработки, связанные с модификацией концепции MRP, получившей название MRP-II. Система MRPII (Manufacturing Resources Planning, MRP) второе поколение системы MRP, отличающаяся от последней, в первую очередь, не по уровню развития технологии, а по гибкости управления и номенклатуре функций.

Системы MRP-II рассматриваются как эффективное планирование при реализации стратегических целей предприятия в логистике, производстве и финансах. Подавляющее число западных специалистов оценивают MRP-II как инструмент планирования и управления ресурсами предприятия (организационными, материальными, финансовыми) с целью достижения минимума запасов на всех стадиях производственного процесса.

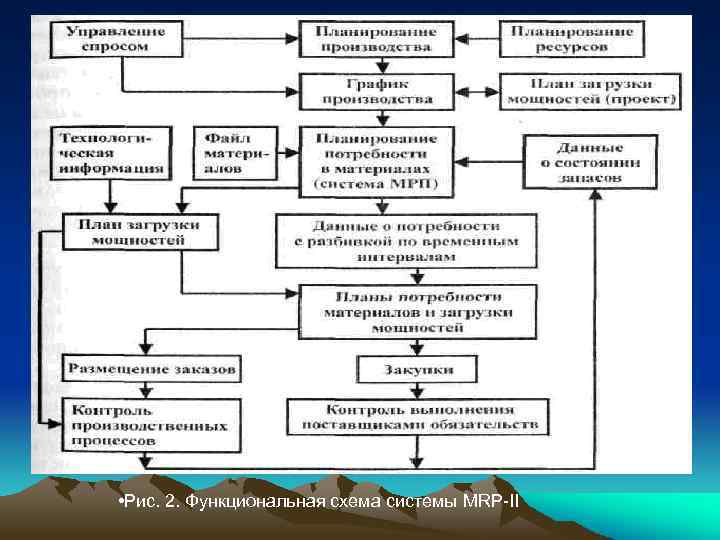

Преимущество системы MRP-II по сравнению с MRP-I состоит в лучшем удовлетворении потребительского спроса за счет сокращения производственных циклов, минимизации запасов, лучшей организации поставок и быстрой реакции на изменения спроса. Система MRP-II предоставляет большую гибкость в планировании и обеспечивает уменьшение издержек по управлению запасами. Система MRP-II включает функции MRP-I, а также ряд новых функций, не свойственных системе MRP-I. Функциональная схема MRP-II показана на рис. 2.

Кроме функций MRP-I система MRP-II включает: блок прогнозирования и управления спросом, составление графика выпуска готовой продукции (производственного расписания), расчет плана загрузки мощностей, блок размещения заказов и контроля закупок (материальных ресурсов), а также блоки программного комплекса. Важное место в системе MRP-II отводится алгоритмам прогнозирования спроса, потребностям в материальных ресурсах, уровню запасов. В дополнение к системе MRP-I рассматривается комплекс задач контроля и регулирования уровней запасов материальных ресурсов, незавершенного производства и готовой продукции на ЭВМ.

• Рис. 2. Функциональная схема системы MRP-II

Продолжение методов управления запасами С фиксированным периодом поставки. Использование метода оптимально для сервисных компаний, оказывающих услуги по ремонту, сервисному и гарантийному обслуживанию. SIC (статистическое управление запасами) Политика основана на изучении динамики (изменения) запасов с помощью статистических методов. Суть системы заключается в том, что при снижении уровня запасов до определенного уровня ( «точки перезаказа» или, что то же самое, «уровня возобновления» ) происходит формирование заказа на закупку, в соответствии с установленным методом заказа. Из-за своей простоты и довольно легкой формализуемости является наиболее распространенной. Основные параметры: • страховой запас; • точка перезаказа; • запас к моменту поступления поставки (в идеале должен совпадать со страховым); • скорость истечения запаса.

В соответствии с требованиями стандартов управления MRP и MRPII политика оптимальна для товаров, отвечающих следующим требованиям: • не оказывающих существенного влияния на объемы продаж и прибыли; • не имеющих значительных колебаний (сезонных и прочих) спроса и/или не продвигаемых на рынок активно и т. п. ; • не занимающих существенную долю складских площадей (соответственно, затраты на содержание которых не составляют значительную долю в сумме общих расходов); • не имеющих существенных ограничений по срокам хранения; • не являющихся дорогостоящими, т. е. на поддержание страхового запаса этих товаров должна выделяться, относительно, не очень значимая доля оборотного капитала; • не требующих точного управления заказами и запасами.

Политика SIC может работать совместно практически с любым методом заказа, но метод заказа «lot for lot» теряет смысл. Использование метода возможно в торговых, производственных и сервисных компаниях. Но для торговых компаний или для управления запасами готовой продукции в производственных компаниях использование метода SIC редко является оптимальным.

FAS (буквально — график окончательной сборки) Фактически является аналогом метода «just in time» . Поставка необходимого количества к требуемому времени. Оптимально использование для закупок товаров, которые обычно не хранятся в виде запасов, а закупаются на основе конкретного заказа клиента. Отлично работает при использовании «lot for lot» либо «to order» . Вообще, базовых политик управления запасами существует не так много. Практически, все остальные являются частными случаями базовых политик.

Методы управления заказами Методы формирования партий и периодичности восполнения запасов. По потребности «Lot for lot» или «заказ в заказ» ( «точно по заказу» ) — делается заказ на производство или закупку точного, строго заданного количества продукции/товаров (возможно, с поправкой на минимальную партию, на кратность партии и т. п. ). Использование метода оптимально для управления потоками наиболее важных позиций номенклатуры (согласно классификации ABC, товары групп «А» и, возможно, «В» ) либо для закупок товаров, которые обычно не хранятся в виде запасов, т. е. при политике заказа «to order» (под заказ).

Пополнение до максимального объема — объем партии закупки (ОПЗ) рассчитывается просто: ОПЗ = Макс, допустимый запас — текущий (расчетный) запас на момент поступления поставки Обычно за текущий запас принимается «точка перезаказа» (уровень запасов, при достижении которого необходимо сформировать заказ) либо страховой запас. Использование метода оптимально в производственных компаниях для управления запасами сырья. «То order» — под заказ Работа под заказ, т. е. сколько и когда заказал, столько и тогда и поставили (отгрузили), с соблюдением условий кратности партии поставки.

Фиксированный размер заказа Фиксированное количество — возможен заказ (поставка) фиксированного объема заказа. В сочетании с фиксированной периодичностью поставок использование метода оптимально для сервисных компаний, оказывающих услуги по ремонту, сервисному и гарантийному обслуживанию.

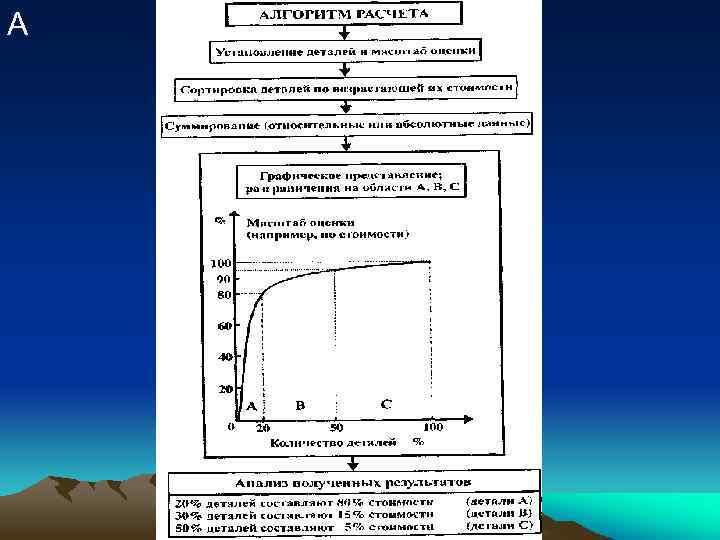

ABC- И XYZ-АНАЛИЗ Существуют несколько методов нормирования, контроля и анализа состояния запасов на предприятиях. Один из таких методов структурирования запасов носит название ABC-метода (АВС-method), правила 20/80 или правила Парето. Еще в 1897 г. итальянский экономист, социолог и математик Вильфредо Парето, анализируя данные распределения богатств среди граждан Милана, пришел к выводу, что 20 % граждан являются владельцами 80 % всех материальных ценностей. Еще 30 % граждан владеют 15 % ценностей, а остальные 50 % обладают только 5 % материальных ценностей.

Такое распределение сохраняется и в других сферах. Согласно этому правилу пятая часть (20 %) исследуемых объектов от всего их числа дает 80 % результата. Так из общего числа ученых 20 % из них делают 80 % открытий, равно как и из общего числа наименование (позиций) товаров в запасах 20 % дают, как правило, 80 % прибыли предприятия, еще 30 % товаров дают 15 % прибыли, а остальные 50 % только 5 % прибыли. ABC-метод, заключается в разбиении номенклатуры N всех потребляемых материальных ресурсов, реализуемых товарно-материальных ценностей и других на три собственных неравномерных подмножества А, В и С (N = A B UC; A B C = 0), или класса эквивалентности на основе некоторого формального алгоритма. Алгоритм разбиения может быть следующим.

1. Подсчитывается общее количество заявок, поступивших за определенный период, и делится на общее количество позиций в номенклатуре N, в результате деления получается средняя величина заявок Р, приходящаяся на одну позицию номенклатуры. 2. Определяется подмножество А, в которое включаются все материальные ресурсы, количество заявок на которые в шесть и более раз превышает Р.

А

3. Изделия В требуют обычного контроля, налаженного учета и постоянного внимания. Как правило, это вспомогательные материалы. 4. Изделия С нуждаются в самом обыкновенном контроле, таком, как периодическая проверка уровней запаса. Для них оценивается оптимальное количество заказов и определяется величина потребности за длительный период времени (например, годовая потребность), к таким изделиям относятся инструменты. В результате различного учета в зависимости от принадлежности изделия к группам ABC различен и срок возобновления запасов конкретного изделия на складе, что позволяет определить причины увеличения затрат на складирование.

Эти причины могут быть следующими: • сырье приобретается задолго до его использования в производстве; • сырье закупается в слишком больших размерах; • сырье и материалы, относящиеся к группам В и С, достаточно долго хранятся на складе, занимая место в дорогостоящем складском помещении; • детали и материалы из-за длительного хранения устаревают; • закупленные материалы требуют затрат труда на переработку, сортировку и т. д. ; • хранение требует определенного температурного режима, и, следовательно, дополнительных энергозатрат. Применение метода ABC как метода учета запасов позволяет уменьшить затраты, вложенные в запасы на любых предприятиях (объектах).

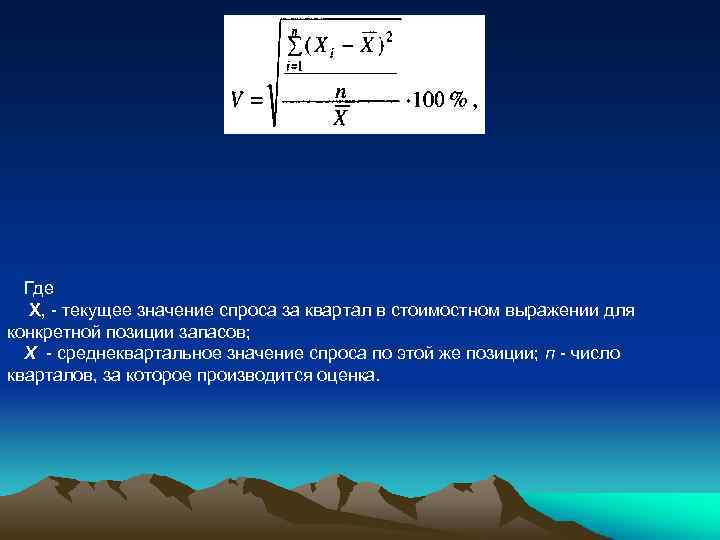

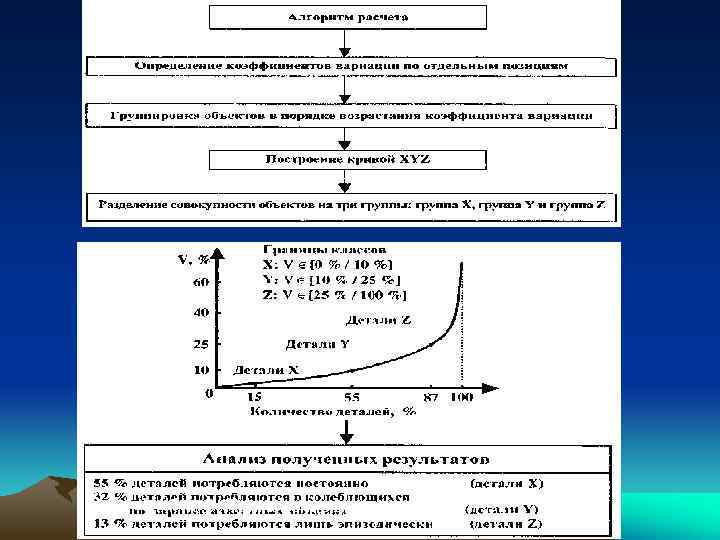

Еще одним методом характеристики запасов является анализ XYZ, с помощью которого ассортимент находящихся на складе изделий распределяется в зависимости от частоты их потребления. Анализ XYZ позволяет провести структурирование тех же ресурсов, но с точки зрения характера их потребления и точности прогнозирования изменения в потребности. Группировка ресурсов осуществляется в порядке возрастания коэффициента вариации «V» . Он представляет собой отношения среднеквадратического отклонения к среднеарифметическому значению показателей

Где X, - текущее значение спроса за квартал в стоимостном выражении для конкретной позиции запасов; X - среднеквартальное значение спроса по этой же позиции; п - число кварталов, за которое производится оценка.

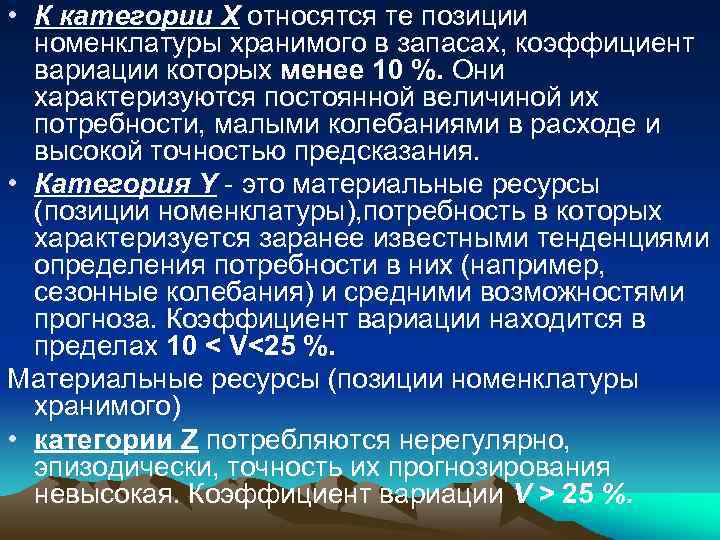

• К категории X относятся те позиции номенклатуры хранимого в запасах, коэффициент вариации которых менее 10 %. Они характеризуются постоянной величиной их потребности, малыми колебаниями в расходе и высокой точностью предсказания. • Категория Y - это материальные ресурсы (позиции номенклатуры), потребность в которых характеризуется заранее известными тенденциями определения потребности в них (например, сезонные колебания) и средними возможностями прогноза. Коэффициент вариации находится в пределах 10 < V<25 %. Материальные ресурсы (позиции номенклатуры хранимого) • категории Z потребляются нерегулярно, эпизодически, точность их прогнозирования невысокая. Коэффициент вариации V > 25 %.

Построение кривых распределения находящихся в запасах товаров по частоте их потребления основано на анализе прошлого опыта и использовании метода наименьших квадратов для создания регрессионной зависимости. Результат анализа XYZ представлен на рис. 3

Рис. 3. Применение анализа XYZ

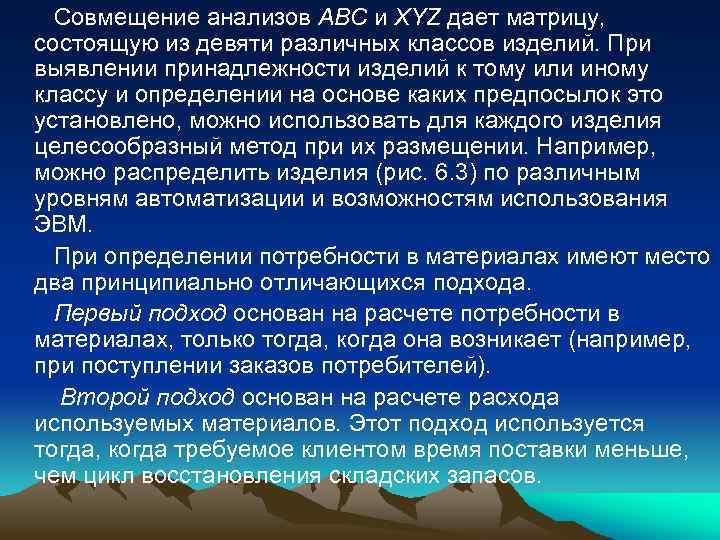

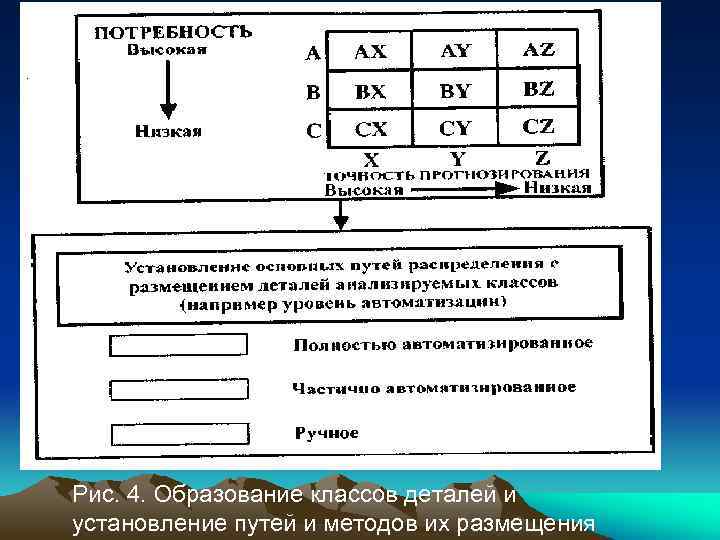

Совмещение анализов ABC и XYZ дает матрицу, состоящую из девяти различных классов изделий. При выявлении принадлежности изделий к тому или иному классу и определении на основе каких предпосылок это установлено, можно использовать для каждого изделия целесообразный метод при их размещении. Например, можно распределить изделия (рис. 6. 3) по различным уровням автоматизации и возможностям использования ЭВМ. При определении потребности в материалах имеют место два принципиально отличающихся подхода. Первый подход основан на расчете потребности в материалах, только тогда, когда она возникает (например, при поступлении заказов потребителей). Второй подход основан на расчете расхода используемых материалов. Этот подход используется тогда, когда требуемое клиентом время поставки меньше, чем цикл восстановления складских запасов.

Рис. 4. Образование классов деталей и установление путей и методов их размещения

Презентация лекция 6 по логистике.ppt