гуру.ppt

- Количество слайдов: 177

Концепции гуру качества 1

Концепции гуру качества 1

Эдвардс Уильям Деминг (1900 – 1993 гг. ) 2

Эдвардс Уильям Деминг (1900 – 1993 гг. ) 2

Биография • Родился 14 октября 1900 года • В 1921 году получил инженерную степень в области электроники. 3

Биография • Родился 14 октября 1900 года • В 1921 году получил инженерную степень в области электроники. 3

Биография • С 1925 г. он учится в Йейльском университете • В 1928 г. удостоен степени доктора в области математической физики • В 1927 г. он начал работу в сельскохозяйственном отделе при правительстве США и проработал там до 1939 года 4

Биография • С 1925 г. он учится в Йейльском университете • В 1928 г. удостоен степени доктора в области математической физики • В 1927 г. он начал работу в сельскохозяйственном отделе при правительстве США и проработал там до 1939 года 4

Биография • О работах Шухарта узнал в 1925 г. Познакомился с Шухартом в 1927 г. • В 1936 г. он прошел обучение у Рональда Э. Фишера • В 30 -е годы, работая в научноисследовательской лаборатории министерства сельского хозяйства США, Э. Деминг стал активным разработчиком методов статистического контроля качества. 5

Биография • О работах Шухарта узнал в 1925 г. Познакомился с Шухартом в 1927 г. • В 1936 г. он прошел обучение у Рональда Э. Фишера • В 30 -е годы, работая в научноисследовательской лаборатории министерства сельского хозяйства США, Э. Деминг стал активным разработчиком методов статистического контроля качества. 5

Биография • Возглавляя кафедру математической статистики в Институте при министерстве сельского хозяйства США с 1933 по 1953 гг. • Читал лекции в других высших учебных заведениях. 6

Биография • Возглавляя кафедру математической статистики в Институте при министерстве сельского хозяйства США с 1933 по 1953 гг. • Читал лекции в других высших учебных заведениях. 6

• Доктор Э. Деминг является одним из основателей Американского Общества по Контролю Качества, созданного в 1946 г. , ему присуждена одна из самых престижных наград, учрежденных этим Обществом - медаль им. У. Шухарта. 7

• Доктор Э. Деминг является одним из основателей Американского Общества по Контролю Качества, созданного в 1946 г. , ему присуждена одна из самых престижных наград, учрежденных этим Обществом - медаль им. У. Шухарта. 7

• Посетив впервые Японию в 1950 г. по заданию научно-экономического отдела министерства обороны США, Э. Деминг при содействии Японского Союза Ученых и Инженеров - ЯСУИ (основан в 1946 г. группой из 7 человек), Японской Ассоциации Высших Управляющих фирм выступил с циклом лекций по методам статистического контроля качества сначала перед группой специалистов, а затем перед аудиторией в Токио из 225 человек, Хаката – 85 человек, Фукуока – 110, в Осака – 150. 8

• Посетив впервые Японию в 1950 г. по заданию научно-экономического отдела министерства обороны США, Э. Деминг при содействии Японского Союза Ученых и Инженеров - ЯСУИ (основан в 1946 г. группой из 7 человек), Японской Ассоциации Высших Управляющих фирм выступил с циклом лекций по методам статистического контроля качества сначала перед группой специалистов, а затем перед аудиторией в Токио из 225 человек, Хаката – 85 человек, Фукуока – 110, в Осака – 150. 8

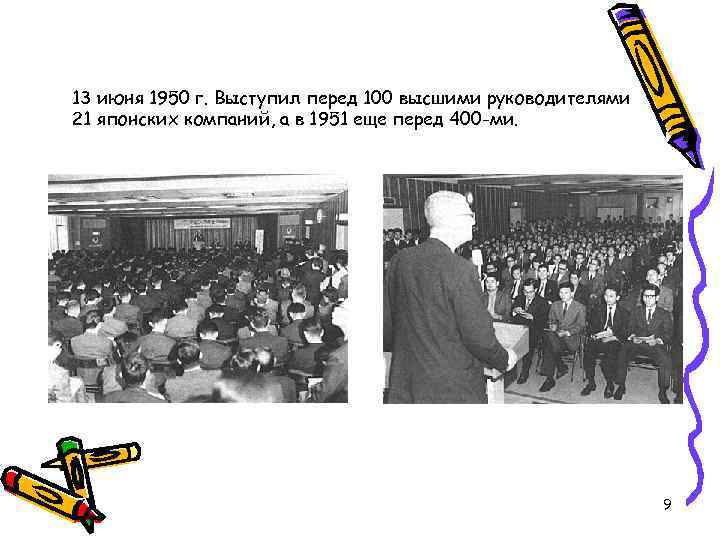

13 июня 1950 г. Выступил перед 100 высшими руководителями 21 японских компаний, а в 1951 еще перед 400 -ми. 9

13 июня 1950 г. Выступил перед 100 высшими руководителями 21 японских компаний, а в 1951 еще перед 400 -ми. 9

• «Слушайте меня и через пять лет вы будете конкурировать с Западом. Продолжайте слушать до тех пор, пока Запад не будет просить защиты от вас» Э. Деминг, 1950 г. 10

• «Слушайте меня и через пять лет вы будете конкурировать с Западом. Продолжайте слушать до тех пор, пока Запад не будет просить защиты от вас» Э. Деминг, 1950 г. 10

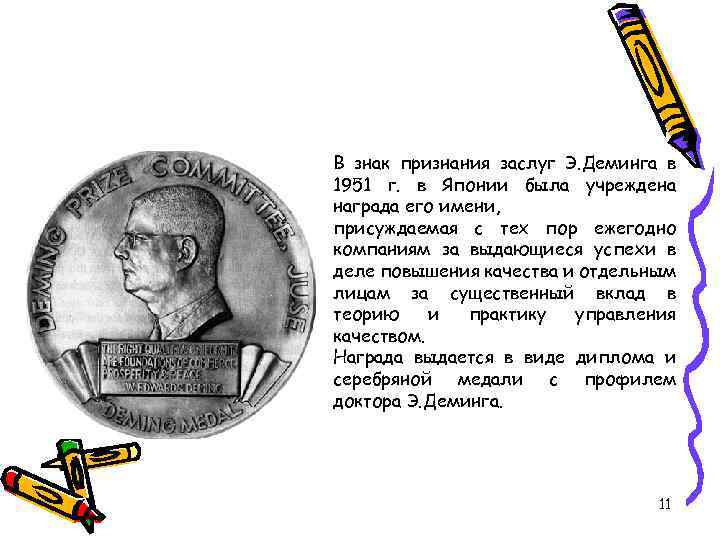

В знак признания заслуг Э. Деминга в 1951 г. в Японии была учреждена награда его имени, присуждаемая с тех пор ежегодно компаниям за выдающиеся успехи в деле повышения качества и отдельным лицам за существенный вклад в теорию и практику управления качеством. Награда выдается в виде диплома и серебряной медали с профилем доктора Э. Деминга. 11

В знак признания заслуг Э. Деминга в 1951 г. в Японии была учреждена награда его имени, присуждаемая с тех пор ежегодно компаниям за выдающиеся успехи в деле повышения качества и отдельным лицам за существенный вклад в теорию и практику управления качеством. Награда выдается в виде диплома и серебряной медали с профилем доктора Э. Деминга. 11

Доктор Э. Деминг являлся обладателем многочисленных почетных званий, ему присуждена национальная медаль США в области технологии, его имя высечено в "Зале славы" за достижения в области науки и техники. В 1960 г. доктор Э. Деминг награжден орденом Благодатного Сокровища 2 -й степени. 12

Доктор Э. Деминг являлся обладателем многочисленных почетных званий, ему присуждена национальная медаль США в области технологии, его имя высечено в "Зале славы" за достижения в области науки и техники. В 1960 г. доктор Э. Деминг награжден орденом Благодатного Сокровища 2 -й степени. 12

• Доктор Э. Деминг является автором своего варианта теории управления качеством, • в которой статистические методы - лишь инструмент, • а главное - философия нравственности, основанная на уважении к работнику как к личности, вовлеченность в процесс решения текущих проблем всех сотрудников компании, создание психологической атмосферы, искореняющей страх и создающей почву для раскрытия творческого потенциала человека. 13

• Доктор Э. Деминг является автором своего варианта теории управления качеством, • в которой статистические методы - лишь инструмент, • а главное - философия нравственности, основанная на уважении к работнику как к личности, вовлеченность в процесс решения текущих проблем всех сотрудников компании, создание психологической атмосферы, искореняющей страх и создающей почву для раскрытия творческого потенциала человека. 13

• "менеджмент на основе плодотворного сотрудничества", в противовес "менеджменту на основе конфликта". • "Сотрудничество: Выигрывают Все", что гораздо лучше, чем "Конкуренция: Кто-то Выиграл, Кто-то Проиграл". 14

• "менеджмент на основе плодотворного сотрудничества", в противовес "менеджменту на основе конфликта". • "Сотрудничество: Выигрывают Все", что гораздо лучше, чем "Конкуренция: Кто-то Выиграл, Кто-то Проиграл". 14

• "Лучшие усилия - недостаточны; лучшие усилия не гарантируют вам качества. " 15

• "Лучшие усилия - недостаточны; лучшие усилия не гарантируют вам качества. " 15

• "Нам совершенно недостаточно иметь потребителя, который просто удовлетворен. Неудовлетворенный потребитель, конечно, уйдет от нас. Но, к сожалению, удовлетворенный потребитель также может уйти, полагая, что он не много потеряет, а зато может приобрести что-то лучшее. Прибыль в бизнесе приходит от постоянных покупателей, потребителей, которые хвастаются вашим продуктом или услугой и которые приводят к вам своих друзей. " 16

• "Нам совершенно недостаточно иметь потребителя, который просто удовлетворен. Неудовлетворенный потребитель, конечно, уйдет от нас. Но, к сожалению, удовлетворенный потребитель также может уйти, полагая, что он не много потеряет, а зато может приобрести что-то лучшее. Прибыль в бизнесе приходит от постоянных покупателей, потребителей, которые хвастаются вашим продуктом или услугой и которые приводят к вам своих друзей. " 16

"Треугольник Джойнера" Одержимость качеством Все одна команда Научный подход 17

"Треугольник Джойнера" Одержимость качеством Все одна команда Научный подход 17

• Цепная реакция Деминга 18

• Цепная реакция Деминга 18

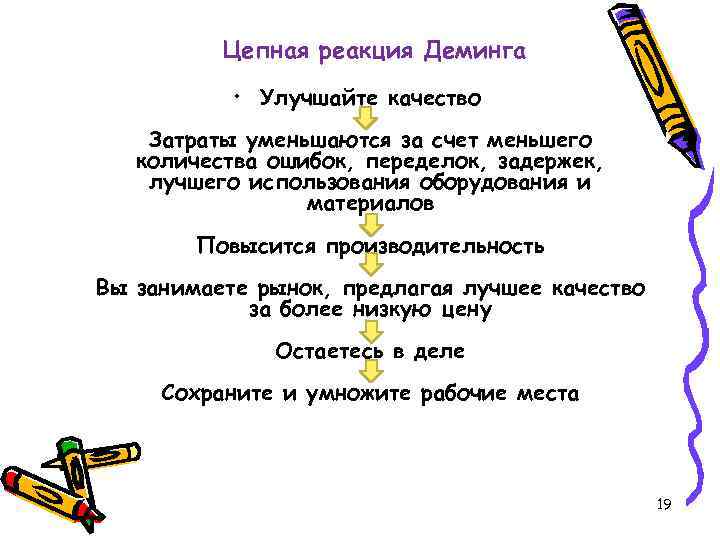

Цепная реакция Деминга • Улучшайте качество Затраты уменьшаются за счет меньшего количества ошибок, переделок, задержек, лучшего использования оборудования и материалов Повысится производительность Вы занимаете рынок, предлагая лучшее качество за более низкую цену Остаетесь в деле Сохраните и умножите рабочие места 19

Цепная реакция Деминга • Улучшайте качество Затраты уменьшаются за счет меньшего количества ошибок, переделок, задержек, лучшего использования оборудования и материалов Повысится производительность Вы занимаете рынок, предлагая лучшее качество за более низкую цену Остаетесь в деле Сохраните и умножите рабочие места 19

14 Принципов 20

14 Принципов 20

1. Постоянство цели • Поставьте перед собой цель и будьте неизменно твердыми и постоянными в достижении поставленной цели непрерывного улучшения продукции и услуг, распределяя ресурсы таким образом, чтобы обеспечивались долговременные цели и потребности, а не только сиюминутная прибыльность, для достижения конкурентоспособности, сохранения предприятия и обеспечения людей работой. 21

1. Постоянство цели • Поставьте перед собой цель и будьте неизменно твердыми и постоянными в достижении поставленной цели непрерывного улучшения продукции и услуг, распределяя ресурсы таким образом, чтобы обеспечивались долговременные цели и потребности, а не только сиюминутная прибыльность, для достижения конкурентоспособности, сохранения предприятия и обеспечения людей работой. 21

2. Новая философия • Примите новую философию. Мы находимся в новой экономической эре, начатой в Японии. Мы не можем более уживаться с обычно принятым уровнем задержек, ошибок, дефектов в материалах, брака в работе. Необходимо преобразование западного стиля менеджмента, чтобы остановить продолжающийся упадок экономики. 22

2. Новая философия • Примите новую философию. Мы находимся в новой экономической эре, начатой в Японии. Мы не можем более уживаться с обычно принятым уровнем задержек, ошибок, дефектов в материалах, брака в работе. Необходимо преобразование западного стиля менеджмента, чтобы остановить продолжающийся упадок экономики. 22

3. Покончите с зависимостью от массового контроля • Уничтожайте потребность в массовых проверках и инспекции как способе достижения качества, прежде всего путем "встраивания" качества в продукцию. Требуйте статистических свидетельств "встроенного" качества как в процессе производства, так и при выполнении закупочных функций. 23

3. Покончите с зависимостью от массового контроля • Уничтожайте потребность в массовых проверках и инспекции как способе достижения качества, прежде всего путем "встраивания" качества в продукцию. Требуйте статистических свидетельств "встроенного" качества как в процессе производства, так и при выполнении закупочных функций. 23

4. Покончите с практикой закупок по самой дешевой цене • Наряду с ценой, требуйте серьезных подтверждений ее качества. • Уменьшите число поставщиков одного и того же продукта • Стремитесь к тому, чтобы получать все поставки данного компонента только от одного производителя 24

4. Покончите с практикой закупок по самой дешевой цене • Наряду с ценой, требуйте серьезных подтверждений ее качества. • Уменьшите число поставщиков одного и того же продукта • Стремитесь к тому, чтобы получать все поставки данного компонента только от одного производителя 24

5. Улучшайте каждый процесс • Улучшайте постоянно, сегодня и всегда все процессы планирования, производства и оказания услуг. Постоянно выискивайте проблемы для того, чтобы улучшать все виды деятельности и функции в компании, повышать качество и производительность и, таким образом, постоянно уменьшать издержки. 25

5. Улучшайте каждый процесс • Улучшайте постоянно, сегодня и всегда все процессы планирования, производства и оказания услуг. Постоянно выискивайте проблемы для того, чтобы улучшать все виды деятельности и функции в компании, повышать качество и производительность и, таким образом, постоянно уменьшать издержки. 25

ПЕТЛЯ КАЧЕСТВА Утилизация и переработка после использования Послепродажная деятельность Техническая поддержка и обслуживание Маркетинговые исследования Проектирование продукта ТИПИЧНЫЕ ЭТАПЫ ЖИЗНЕННОГО ЦИКЛА ПРОДУКЦИИ Закупки Производство или обслуживание Монтаж и наладка Продажа и распределени е Планирование и разработка процесса Проверка Упаковка и хранение 26

ПЕТЛЯ КАЧЕСТВА Утилизация и переработка после использования Послепродажная деятельность Техническая поддержка и обслуживание Маркетинговые исследования Проектирование продукта ТИПИЧНЫЕ ЭТАПЫ ЖИЗНЕННОГО ЦИКЛА ПРОДУКЦИИ Закупки Производство или обслуживание Монтаж и наладка Продажа и распределени е Планирование и разработка процесса Проверка Упаковка и хранение 26

6. Введите в практику подготовку и переподготовку кадров • Введите в практику современные подходы к подготовке и переподготовке для всех работников, включая руководителей и управляющих, с тем, чтобы лучше использовать возможности каждого из них. Для того, чтобы поспевать за изменениями в материалах. методах, конструкции изделий, оборудовании, технологии, функциях и методах обслуживания, требуются новые навыки и умения. 27

6. Введите в практику подготовку и переподготовку кадров • Введите в практику современные подходы к подготовке и переподготовке для всех работников, включая руководителей и управляющих, с тем, чтобы лучше использовать возможности каждого из них. Для того, чтобы поспевать за изменениями в материалах. методах, конструкции изделий, оборудовании, технологии, функциях и методах обслуживания, требуются новые навыки и умения. 27

7. Учредите лидерство • Усвойте и введите в практику лидерство как метод работы, имеющий целью помочь работникам выполнять их работу наилучшим образом. • Надо создать среду, в которой у работников имеется истинная заинтересованность в их работе, а менеджеры помогают хорошо ее выполнять. 28

7. Учредите лидерство • Усвойте и введите в практику лидерство как метод работы, имеющий целью помочь работникам выполнять их работу наилучшим образом. • Надо создать среду, в которой у работников имеется истинная заинтересованность в их работе, а менеджеры помогают хорошо ее выполнять. 28

8. Изгоняйте страхи • Любой работник, испытывающий страх перед своим вышестоящим руководителем, не может надлежащим образом сотрудничать с ним. Лучшее, что можно ожидать в таких обстоятельствах, - обиженная покорность, т. е. как раз то, чего и желает такой руководитель. 29

8. Изгоняйте страхи • Любой работник, испытывающий страх перед своим вышестоящим руководителем, не может надлежащим образом сотрудничать с ним. Лучшее, что можно ожидать в таких обстоятельствах, - обиженная покорность, т. е. как раз то, чего и желает такой руководитель. 29

• Дж. Джуран утверждал, что за 85% проблем качества отвечает система менеджмента, а за остальные 15% – исполнители. • Э. Деминг усилил это правило. Он подчеркивал, что 96% проблем качества – это ответственность системы, на долю исполнителей приходится лишь 4%. В последние годы своей жизни он еще более ужесточил цифры: 98% – 2%. 30

• Дж. Джуран утверждал, что за 85% проблем качества отвечает система менеджмента, а за остальные 15% – исполнители. • Э. Деминг усилил это правило. Он подчеркивал, что 96% проблем качества – это ответственность системы, на долю исполнителей приходится лишь 4%. В последние годы своей жизни он еще более ужесточил цифры: 98% – 2%. 30

9. Разрушьте барьеры • Разрушьте барьеры между подразделениями, службами, отделениями. Люди из различных функциональных подразделений: исследователи, разработчики, производственники, представители коммерческих и административных служб - должны работать в командах (бригадах) с тем, чтобы устранять проблемы, которые могут возникнуть с продукцией или услугами. 31

9. Разрушьте барьеры • Разрушьте барьеры между подразделениями, службами, отделениями. Люди из различных функциональных подразделений: исследователи, разработчики, производственники, представители коммерческих и административных служб - должны работать в командах (бригадах) с тем, чтобы устранять проблемы, которые могут возникнуть с продукцией или услугами. 31

10. Откажитесь от пустых лозунгов и призывов • "Делай все правильно с первого раза", "Бездефектность - наша цель", "Увеличим производство на 10%" - эти и бесчисленное множество других призывов предполагают, что менеджер верит в то, что рабочие действительно могут это сделать. 32

10. Откажитесь от пустых лозунгов и призывов • "Делай все правильно с первого раза", "Бездефектность - наша цель", "Увеличим производство на 10%" - эти и бесчисленное множество других призывов предполагают, что менеджер верит в то, что рабочие действительно могут это сделать. 32

11. Устраните произвольные числовые нормы и задания • Если цель ниже реальных возможностей системы, автоматической реакцией для работников будет снижение темпа работы, как только эта цель будет достигнута. Да и в самом деле, зачем было бы им стараться? Если же цель необоснованна, недостижима, то она скорее всего и не будет достигнута, что вызовет критику, потерю премий, разочарование - и все это без какой-либо вины со стороны работников. 33

11. Устраните произвольные числовые нормы и задания • Если цель ниже реальных возможностей системы, автоматической реакцией для работников будет снижение темпа работы, как только эта цель будет достигнута. Да и в самом деле, зачем было бы им стараться? Если же цель необоснованна, недостижима, то она скорее всего и не будет достигнута, что вызовет критику, потерю премий, разочарование - и все это без какой-либо вины со стороны работников. 33

12. Дайте работникам возможность гордиться своим трудом • Как может рабочий гордиться тем, что он делает, если из-за низкого качества материалов, плохих инструментов, необоснованных норм выпуска он принужден производить низкопробную продукцию? Как может он быть удовлетворен, если сознает бесполезность обсуждения со своим начальством очевидных путей улучшения? 34

12. Дайте работникам возможность гордиться своим трудом • Как может рабочий гордиться тем, что он делает, если из-за низкого качества материалов, плохих инструментов, необоснованных норм выпуска он принужден производить низкопробную продукцию? Как может он быть удовлетворен, если сознает бесполезность обсуждения со своим начальством очевидных путей улучшения? 34

13. Поощряйте стремление к образованию • Учредите энергичную программу образования и поддержки самоусовершенствования для всех работников. Организации нужны не просто люди, ей нужны работники, совершенствующиеся в результате образования. • Источником успешного продвижения в достижении конкурентоспособности являются знания. 35

13. Поощряйте стремление к образованию • Учредите энергичную программу образования и поддержки самоусовершенствования для всех работников. Организации нужны не просто люди, ей нужны работники, совершенствующиеся в результате образования. • Источником успешного продвижения в достижении конкурентоспособности являются знания. 35

14. Приверженность делу повышения качества и действенность высшего руководства • Все, о чем мы говорим, начинается и может закончиться в этом пункте. Без веры, понимания и действий высшего руководства, прогресс (если он будет вообще) будет спорадическим и в лучшем случае временным 36

14. Приверженность делу повышения качества и действенность высшего руководства • Все, о чем мы говорим, начинается и может закончиться в этом пункте. Без веры, понимания и действий высшего руководства, прогресс (если он будет вообще) будет спорадическим и в лучшем случае временным 36

• Можно использовать Треугольник Джойнера как полезное наглядное пособие в процессе освоения 14 Пунктов. Вообще говоря, по мере знакомства с этими понятиями и концепциями, становится все более очевидным, что все три вершины этого Треугольника имеют отношение к каждому из 14 -ти Пунктов. Однако наиболее очевидные связи, видимо, таковы: • Одержимость качеством: Пункты 1 -6, 13, 14; • Все - одна команда: Пункты 7 -9; • Научный Подход: Пункты 10 -12. • Можно увидеть, что 14 Пунктов Деминга, которые, на первый взгляд, кажутся довольно разнородными и автономными, на самом деде взаимосвязаны в рамках скоординированной философской структуры. 37

• Можно использовать Треугольник Джойнера как полезное наглядное пособие в процессе освоения 14 Пунктов. Вообще говоря, по мере знакомства с этими понятиями и концепциями, становится все более очевидным, что все три вершины этого Треугольника имеют отношение к каждому из 14 -ти Пунктов. Однако наиболее очевидные связи, видимо, таковы: • Одержимость качеством: Пункты 1 -6, 13, 14; • Все - одна команда: Пункты 7 -9; • Научный Подход: Пункты 10 -12. • Можно увидеть, что 14 Пунктов Деминга, которые, на первый взгляд, кажутся довольно разнородными и автономными, на самом деде взаимосвязаны в рамках скоординированной философской структуры. 37

• По мнению Деминга, пять «смертельных болезней» американских компаний следующие: • Планирование без учета требований. Разрабатывая ежеквартальные планы, не следует забывать про инвестиции в долгосрочные проекты, постоянно работать над оптимизацией производства и совершенствованием производственного процесса. • Акцент на краткосрочные результаты. Погоня за ежеквартальными прибылями разрушает постоянство цели и перспективный рост, порождает страх, разваливает групповую работу. 38

• По мнению Деминга, пять «смертельных болезней» американских компаний следующие: • Планирование без учета требований. Разрабатывая ежеквартальные планы, не следует забывать про инвестиции в долгосрочные проекты, постоянно работать над оптимизацией производства и совершенствованием производственного процесса. • Акцент на краткосрочные результаты. Погоня за ежеквартальными прибылями разрушает постоянство цели и перспективный рост, порождает страх, разваливает групповую работу. 38

• Чрезмерная текучка административных кадров. Компания, в которой не сохраняется преемственность, страдает от неопределенностей и беспорядка. • Аттестация персонала. Такой подход недопустим, так как приписывает работникам различия, которые могут быть вызваны исключительно той системой, в которой они работают. • Управление только на основе цифр. У того, кто будет управлять компанией только на основе очевидных цифр, через некоторое время не будет ни компании, ни цифр. 39

• Чрезмерная текучка административных кадров. Компания, в которой не сохраняется преемственность, страдает от неопределенностей и беспорядка. • Аттестация персонала. Такой подход недопустим, так как приписывает работникам различия, которые могут быть вызваны исключительно той системой, в которой они работают. • Управление только на основе цифр. У того, кто будет управлять компанией только на основе очевидных цифр, через некоторое время не будет ни компании, ни цифр. 39

Препятствия: • Надежды на пудинг быстрого приготовления. "Приезжайте, проведите с нами день и сделайте для нас то же, что вы сделали для Японии". • Предположения, что разрешая текущие проблемы, вводя автоматизацию, приспособления и новые машины, мы преобразуем промышленность. Качество нельзя купить за деньги. 40

Препятствия: • Надежды на пудинг быстрого приготовления. "Приезжайте, проведите с нами день и сделайте для нас то же, что вы сделали для Японии". • Предположения, что разрешая текущие проблемы, вводя автоматизацию, приспособления и новые машины, мы преобразуем промышленность. Качество нельзя купить за деньги. 40

Препятствия • Поиски примеров. Примеры не учат ничему, если они не рассматриваются с помощью теории. Многие люди просто ищут примеры для того, чтобы скопировать их. • "Наши проблемы - другие". Может быть, но принципы, которые помогают решить их, универсальны. • Устаревшие подходы в школах бизнеса. Студентов в школах бизнеса обучают, что есть профессия "менеджер" и что они вполне готовы к занятию руководящих постов. Это жестокий розыгрыш, шутка. Эти школы учат лишь как занять пост в компании, но не как управлять ею. 41

Препятствия • Поиски примеров. Примеры не учат ничему, если они не рассматриваются с помощью теории. Многие люди просто ищут примеры для того, чтобы скопировать их. • "Наши проблемы - другие". Может быть, но принципы, которые помогают решить их, универсальны. • Устаревшие подходы в школах бизнеса. Студентов в школах бизнеса обучают, что есть профессия "менеджер" и что они вполне готовы к занятию руководящих постов. Это жестокий розыгрыш, шутка. Эти школы учат лишь как занять пост в компании, но не как управлять ею. 41

Препятствия • Недостаточное обучение статистическим методам в промышленности. Доверительные интервалы, критерии значимости и т. д. в лучшем случае расскажут нам о том, что мы уже имеем. Предполагать, что они получены для предсказания и планирования, было бы обманом и уводило бы с верного пути. • Использование военного стандарта 105 d и других таблиц для проведения выборочного приемочного контроля. Они (эти стандарты) исходят из предпосылки, что существует "приемлемый уровень качества", и таким образом отрицают необходимость улучшения. 42

Препятствия • Недостаточное обучение статистическим методам в промышленности. Доверительные интервалы, критерии значимости и т. д. в лучшем случае расскажут нам о том, что мы уже имеем. Предполагать, что они получены для предсказания и планирования, было бы обманом и уводило бы с верного пути. • Использование военного стандарта 105 d и других таблиц для проведения выборочного приемочного контроля. Они (эти стандарты) исходят из предпосылки, что существует "приемлемый уровень качества", и таким образом отрицают необходимость улучшения. 42

Препятствия • Наш отдел управления качеством занимается всеми нашими проблемами качества. Занимался бы, если бы мог! • Наши проблемы связаны исключительно с качеством труда рабочих. Приятное заблуждение. Это система мешает персоналу работать полноценно, сама же она находится в ведении руководителей и, управляющих. 43

Препятствия • Наш отдел управления качеством занимается всеми нашими проблемами качества. Занимался бы, если бы мог! • Наши проблемы связаны исключительно с качеством труда рабочих. Приятное заблуждение. Это система мешает персоналу работать полноценно, сама же она находится в ведении руководителей и, управляющих. 43

Препятствия • Фальстарт. Очень сильно связан с последствиями вышеупомянутых "Надежд на пудинг быстрого приготовления" и "Мы внедрили управление качеством". Оптовое, массовое обучение статистическим методам, кружки качества, сбор предложений, программы участия персонала и т. д. - все это попытки "срезать углы" на пути к качеству. Но здесь нет коротких путей. 44

Препятствия • Фальстарт. Очень сильно связан с последствиями вышеупомянутых "Надежд на пудинг быстрого приготовления" и "Мы внедрили управление качеством". Оптовое, массовое обучение статистическим методам, кружки качества, сбор предложений, программы участия персонала и т. д. - все это попытки "срезать углы" на пути к качеству. Но здесь нет коротких путей. 44

Препятствия • "Мы внедрили управление качеством". То, что важно для качества - это не методы, а знания. Методы и оборудование могут быть внедрены, знания и понимание - нет. • Напрасные надежды на компьютеризацию. Компьютер может быть благословением. Он же может быть и проклятием. "В компьютере находятся данные". Там они и сидят. • Предположение, что удовлетворение техническим требованиям - это все, что нужно. Границы допусков, требования ТУ - это еще не все. Соответствие требованиям может удовлетворить потребителя, не более. Это предположение - барьер на пути к улучшениям. 45

Препятствия • "Мы внедрили управление качеством". То, что важно для качества - это не методы, а знания. Методы и оборудование могут быть внедрены, знания и понимание - нет. • Напрасные надежды на компьютеризацию. Компьютер может быть благословением. Он же может быть и проклятием. "В компьютере находятся данные". Там они и сидят. • Предположение, что удовлетворение техническим требованиям - это все, что нужно. Границы допусков, требования ТУ - это еще не все. Соответствие требованиям может удовлетворить потребителя, не более. Это предположение - барьер на пути к улучшениям. 45

Препятствия • Заблуждение теории "ноль дефектов". Компании разорялись, хотя делали продукцию без погрешностей, без дефектов (см. также предшествующий пункт). • Неадекватные испытания прототипов. Прототип единичен, его параметры искусственно приближены к номинальным. Без знания вариаций, изменчивости не может быть прогнозирования. • "Любой, кто приходит нам помочь, должен понимать все в нашем деле". Почему? Люди, компетентные в данном деле, знают все, за исключением того, как его улучшить. Улучшение требует нового типа знаний. И работникам из компаний предстоит произвести эти улучшения путем сплавления нового знания с тем, которое 46 они уже имеют.

Препятствия • Заблуждение теории "ноль дефектов". Компании разорялись, хотя делали продукцию без погрешностей, без дефектов (см. также предшествующий пункт). • Неадекватные испытания прототипов. Прототип единичен, его параметры искусственно приближены к номинальным. Без знания вариаций, изменчивости не может быть прогнозирования. • "Любой, кто приходит нам помочь, должен понимать все в нашем деле". Почему? Люди, компетентные в данном деле, знают все, за исключением того, как его улучшить. Улучшение требует нового типа знаний. И работникам из компаний предстоит произвести эти улучшения путем сплавления нового знания с тем, которое 46 они уже имеют.

• А как у нас? 47

• А как у нас? 47

План действий Деминга состоит из следующих семи шагов 1) руководство, опираясь на все 14 принципов, борется со «смертельными болезнями» и препятствиями, согласовывает понятия и направления планов; 2) руководство собирается с духом и внутренне настраивается на движение в новом направлении; 3) руководство объясняет сотрудникам компании, почему перемены необходимы; 48

План действий Деминга состоит из следующих семи шагов 1) руководство, опираясь на все 14 принципов, борется со «смертельными болезнями» и препятствиями, согласовывает понятия и направления планов; 2) руководство собирается с духом и внутренне настраивается на движение в новом направлении; 3) руководство объясняет сотрудникам компании, почему перемены необходимы; 48

План действий Деминга состоит из следующих семи шагов 1) руководство, опираясь на все 14 принципов, борется со «смертельными болезнями» и препятствиями, согласовывает понятия и направления планов; 2) руководство собирается с духом и внутренне настраивается на движение в новом направлении; 3) руководство объясняет сотрудникам компании, почему перемены необходимы; 49

План действий Деминга состоит из следующих семи шагов 1) руководство, опираясь на все 14 принципов, борется со «смертельными болезнями» и препятствиями, согласовывает понятия и направления планов; 2) руководство собирается с духом и внутренне настраивается на движение в новом направлении; 3) руководство объясняет сотрудникам компании, почему перемены необходимы; 49

План действий Деминга состоит из следующих семи шагов 4) вся деятельность компании разбивается на этапы (стадии), при этом каждый последующий этап является как бы заказчиком предыдущего. Постоянное улучшение методов работы должно осуществляться на каждом этапе, и каждый этап должен работать в направлении качества; 5) как можно быстрее строится организационная структура, которая будет работать на постоянное улучшение качества. Деминг выступает за использование цикла Шухарта (PDCA) в качестве процедуры, помогающей улучшению на любом этапе; 50

План действий Деминга состоит из следующих семи шагов 4) вся деятельность компании разбивается на этапы (стадии), при этом каждый последующий этап является как бы заказчиком предыдущего. Постоянное улучшение методов работы должно осуществляться на каждом этапе, и каждый этап должен работать в направлении качества; 5) как можно быстрее строится организационная структура, которая будет работать на постоянное улучшение качества. Деминг выступает за использование цикла Шухарта (PDCA) в качестве процедуры, помогающей улучшению на любом этапе; 50

План действий Деминга состоит из следующих семи шагов 6) каждый сотрудник может принять участие в совершенствовании работы на любом этапе; 7) строится система качества (Деминг считает, что для этого требуется участие знающих статистиков). 51

План действий Деминга состоит из следующих семи шагов 6) каждый сотрудник может принять участие в совершенствовании работы на любом этапе; 7) строится система качества (Деминг считает, что для этого требуется участие знающих статистиков). 51

Система Глубоких знаний • Понимание принципа системности и его последствий • Понимание принципа вариабельности и его последствий • Теория знаний • Некоторые знания о психологии 52

Система Глубоких знаний • Понимание принципа системности и его последствий • Понимание принципа вариабельности и его последствий • Теория знаний • Некоторые знания о психологии 52

Теория знаний • Каждое действие по управлению требует предсказания • Нет знания без теории • Интерпретация данных эксперимента или измерений – это предсказание • Опыт ничему не учит, пока он не изучен с помощью теории 53

Теория знаний • Каждое действие по управлению требует предсказания • Нет знания без теории • Интерпретация данных эксперимента или измерений – это предсказание • Опыт ничему не учит, пока он не изучен с помощью теории 53

Теория знаний • Пример ничему не учит • Никакое количество примеров не создает теорию, но одна неудача теории требует ее переработки или отказа от нее • Операциональные определения • Нет истинных значений • Нет такого значения, как факт 54

Теория знаний • Пример ничему не учит • Никакое количество примеров не создает теорию, но одна неудача теории требует ее переработки или отказа от нее • Операциональные определения • Нет истинных значений • Нет такого значения, как факт 54

Операциональные определения • "Слова не имеют значения, если они не могут быть преобразованы в действия, с которыми соглашаются все. Операциональное определение дает возможность передачи смысла с помощью понятий". • Двусмысленностям, вызванным отсутствием операциональных определений, имя - легион. 55

Операциональные определения • "Слова не имеют значения, если они не могут быть преобразованы в действия, с которыми соглашаются все. Операциональное определение дает возможность передачи смысла с помощью понятий". • Двусмысленностям, вызванным отсутствием операциональных определений, имя - легион. 55

Некоторые знания о психологии • • • Люди отличаются друг от друга Люди стараются по-разному Нам нужны знания о психологии изменений Фрустрация – скрытая пружина изменений Нам нужны знания о трудностях в процессе изменений • Различают внутреннюю и внешнюю мотивацию 56

Некоторые знания о психологии • • • Люди отличаются друг от друга Люди стараются по-разному Нам нужны знания о психологии изменений Фрустрация – скрытая пружина изменений Нам нужны знания о трудностях в процессе изменений • Различают внутреннюю и внешнюю мотивацию 56

Из послания Э. Деминга народам России, ноябрь 1991 г. • • • Народы мира больше не живут в изоляции. Информация пересекает границы. Люди могут сравнивать. Чтобы улучшить материальную и духовную стороны жизни, люди должны торговать товарами и услугами. Торговля – улица с двусторонним движением. Чтобы некое людское сообщество могло оплачивать импорт, оно должно что-то экспортировать. Ни у одной страны нет нужды быть бедной. Япония лишена природных ресурсов. Япония обеспечила подъем экономики благодаря хорошему управлению. Высшее руководство Японии еще в 1950 г. научилось рассматривать свою страну как систему, в который каждый элемент вносит вклад во всю систему. Отдельный элемент оценивается не на основе конкуренции, а по его вкладу в единую систему. При хорошем управлении все трудятся с радостью. Каждый понимает, что другие люди на последующих этапах работы зависят от него, а он, в свою очередь, зависит от результатов работы на предыдущих этапах. Этот принцип применим в сельском хозяйстве, образовании, промышленности, в любом производстве, сфере услуг и деятельности правительства. Неизбежным следствием хорошего управления является качество и сильная конкурентная позиция. 57

Из послания Э. Деминга народам России, ноябрь 1991 г. • • • Народы мира больше не живут в изоляции. Информация пересекает границы. Люди могут сравнивать. Чтобы улучшить материальную и духовную стороны жизни, люди должны торговать товарами и услугами. Торговля – улица с двусторонним движением. Чтобы некое людское сообщество могло оплачивать импорт, оно должно что-то экспортировать. Ни у одной страны нет нужды быть бедной. Япония лишена природных ресурсов. Япония обеспечила подъем экономики благодаря хорошему управлению. Высшее руководство Японии еще в 1950 г. научилось рассматривать свою страну как систему, в который каждый элемент вносит вклад во всю систему. Отдельный элемент оценивается не на основе конкуренции, а по его вкладу в единую систему. При хорошем управлении все трудятся с радостью. Каждый понимает, что другие люди на последующих этапах работы зависят от него, а он, в свою очередь, зависит от результатов работы на предыдущих этапах. Этот принцип применим в сельском хозяйстве, образовании, промышленности, в любом производстве, сфере услуг и деятельности правительства. Неизбежным следствием хорошего управления является качество и сильная конкурентная позиция. 57

Джозеф Джуран (1904 – 2008) 58

Джозеф Джуран (1904 – 2008) 58

• Американский инженер электротехник и ученый. Основатель философии абсолютной ориентации на заказчика, разработчик концепции непрерывного улучшения и подходов TQM. • Родился в 1904 году в Румынии. Через пять лет его отец иммигрировал в США и в 1912 году перевез в Миннесоту всю семью. • А в 1925 году получив степень бакалавра в области электрической инженерии и начал работать на электротехническом заводе Хоторн в Чикаго. • Женился в 1926 г. , имел четырех детей. • После войны активно участвует в разработке принципов тотального управления качеством. • Первая крупная работа Джурана — книга «Руководство по управлению качеством» (Quality Control Handbook) — появилась в 1951 г. • В 1979 г. основал институт Джурана. 59

• Американский инженер электротехник и ученый. Основатель философии абсолютной ориентации на заказчика, разработчик концепции непрерывного улучшения и подходов TQM. • Родился в 1904 году в Румынии. Через пять лет его отец иммигрировал в США и в 1912 году перевез в Миннесоту всю семью. • А в 1925 году получив степень бакалавра в области электрической инженерии и начал работать на электротехническом заводе Хоторн в Чикаго. • Женился в 1926 г. , имел четырех детей. • После войны активно участвует в разработке принципов тотального управления качеством. • Первая крупная работа Джурана — книга «Руководство по управлению качеством» (Quality Control Handbook) — появилась в 1951 г. • В 1979 г. основал институт Джурана. 59

• Работал инженером, руководящим работником на промышленном предприятии, государственным управляющим, университетским профессором, третейским судьей в трудовых спорах, президентом корпорации и консультантом по проблемам управления; стал одним из идейных вождей революции качества. 60

• Работал инженером, руководящим работником на промышленном предприятии, государственным управляющим, университетским профессором, третейским судьей в трудовых спорах, президентом корпорации и консультантом по проблемам управления; стал одним из идейных вождей революции качества. 60

• Он получил свыше тридцати медалей, почетных званий и наград • Австралийская организация по контролю качества учредила в 1975 году Медаль Джурана 61

• Он получил свыше тридцати медалей, почетных званий и наград • Австралийская организация по контролю качества учредила в 1975 году Медаль Джурана 61

• В 1981 г. , в знак высокого признания его заслуг император Японии Хирохито наградил Джурана орденом Священного Сокровища II степени, высшей наградой для иностранных граждан 62

• В 1981 г. , в знак высокого признания его заслуг император Японии Хирохито наградил Джурана орденом Священного Сокровища II степени, высшей наградой для иностранных граждан 62

Основной вклад • 1) Проблема качества с точки зрения потребителя • 2) Принцип Парето • 3) Обеспечение качества как обязанности менеджмента • 4) Создал первую законченную концепцию управления затратами на качество 63

Основной вклад • 1) Проблема качества с точки зрения потребителя • 2) Принцип Парето • 3) Обеспечение качества как обязанности менеджмента • 4) Создал первую законченную концепцию управления затратами на качество 63

Определение качества с точки зрения потребителя • Выражение “пригодность к употреблению” впервые было введено в употребление Дж. Джураном, который применял его к характеристикам как товаров, так и услуг. • Пригодность к употреблению должна оцениваться не производителем, а потребителем. Джуран настаивает на необходимости в первую очередь выяснять потребности клиента. • Каждый человек является поставщиком товаров и услуг другим внутренним или даже внешним потребителям. Подобным образом каждый является клиентом для поставщика, стоящего “выше по течению” в процессе создания добавленной ценности товара. • Он описывает процесс планирования качества как “замкнутую цепь входов и выходов” и подчеркивает, что каждый вид деятельности подразумевает выполнение трех ролей — клиента, переработчика и поставщика. 64

Определение качества с точки зрения потребителя • Выражение “пригодность к употреблению” впервые было введено в употребление Дж. Джураном, который применял его к характеристикам как товаров, так и услуг. • Пригодность к употреблению должна оцениваться не производителем, а потребителем. Джуран настаивает на необходимости в первую очередь выяснять потребности клиента. • Каждый человек является поставщиком товаров и услуг другим внутренним или даже внешним потребителям. Подобным образом каждый является клиентом для поставщика, стоящего “выше по течению” в процессе создания добавленной ценности товара. • Он описывает процесс планирования качества как “замкнутую цепь входов и выходов” и подчеркивает, что каждый вид деятельности подразумевает выполнение трех ролей — клиента, переработчика и поставщика. 64

Принцип Парето • отражает представление о том, что в любой группе, которая обеспечивает некий общий результат, определяющий вклад в его достижение вносят относительно немногие из ее членов. • В нем учитывается состояние природы вещей (способы их возникновения), а также происходящие процессы (способы размышления над проблемами). 65

Принцип Парето • отражает представление о том, что в любой группе, которая обеспечивает некий общий результат, определяющий вклад в его достижение вносят относительно немногие из ее членов. • В нем учитывается состояние природы вещей (способы их возникновения), а также происходящие процессы (способы размышления над проблемами). 65

Принцип Парето • Он предполагает, что основная часть всех результатов обеспечивается сравнительно немногими причинами. • Принцип Парето позволяет людям концентрировать усилия на областях, способных дать наибольший эффект. • Он используется для идентификации причин возникновения проблем и попыток устранения или ослабления тех из них, которые оказываются самыми существенными. 66

Принцип Парето • Он предполагает, что основная часть всех результатов обеспечивается сравнительно немногими причинами. • Принцип Парето позволяет людям концентрировать усилия на областях, способных дать наибольший эффект. • Он используется для идентификации причин возникновения проблем и попыток устранения или ослабления тех из них, которые оказываются самыми существенными. 66

Дж. Джуран пишет: • Несколько лет тому назад я дал имя “Парето” этому принципу “значительности немногого и незначительности многого”. Впоследствии я был вынужден признать, что ошибочно дал такое имя этому принципу. . Универсальность принципа Парето не имеет отношения к самому В. Парето. Откуда же она происходит? Насколько мне известно, впервые ее продемонстрировал я сам. Если бы я задумывался над другими применениями этого принципа, то наверняка назвал бы его принципом Джурана. Однако, тогда я об этом не думал. Мне нужно было дать этому принципу какое-то название, а имя В. Парето не вызывало у меня антипатии. Так появился принцип Парето 67

Дж. Джуран пишет: • Несколько лет тому назад я дал имя “Парето” этому принципу “значительности немногого и незначительности многого”. Впоследствии я был вынужден признать, что ошибочно дал такое имя этому принципу. . Универсальность принципа Парето не имеет отношения к самому В. Парето. Откуда же она происходит? Насколько мне известно, впервые ее продемонстрировал я сам. Если бы я задумывался над другими применениями этого принципа, то наверняка назвал бы его принципом Джурана. Однако, тогда я об этом не думал. Мне нужно было дать этому принципу какое-то название, а имя В. Парето не вызывало у меня антипатии. Так появился принцип Парето 67

• Концепция значительности немногого и незначительности многого существовала всегда. • Вильфредо Парето наблюдал ее проявление с точки зрения распределения благосостояния. Его основной вклад заключался в нахождении логарифмической зависимости распределения дохода, соответствующей феномену значительности немногого и незначительности многого. • • В 1950 -х гг. Джуран оказался первым, кто понял, что принцип Парето может применяться к большинству видов трудовой деятельности. Именно он выразил суть этого принципа словами о “значительности немногого и незначительности многого”. 68

• Концепция значительности немногого и незначительности многого существовала всегда. • Вильфредо Парето наблюдал ее проявление с точки зрения распределения благосостояния. Его основной вклад заключался в нахождении логарифмической зависимости распределения дохода, соответствующей феномену значительности немногого и незначительности многого. • • В 1950 -х гг. Джуран оказался первым, кто понял, что принцип Парето может применяться к большинству видов трудовой деятельности. Именно он выразил суть этого принципа словами о “значительности немногого и незначительности многого”. 68

Обеспечение качества как обязанность руководителей • “Американские топ-менеджеры не осознали, что проблема качества больше не является всего лишь одной из многих стоящих перед ними проблем. Теперь это основная проблема. Они не поняли, что обеспечение качества означает обеспечение успеха компании в целом — задача, решение которой не может передоверяться никому другому” 69

Обеспечение качества как обязанность руководителей • “Американские топ-менеджеры не осознали, что проблема качества больше не является всего лишь одной из многих стоящих перед ними проблем. Теперь это основная проблема. Они не поняли, что обеспечение качества означает обеспечение успеха компании в целом — задача, решение которой не может передоверяться никому другому” 69

Принципы обеспечения качества • обеспечение качества является обязанностью топ-менеджеров; • все руководители обязательно должны обучаться решению проблем достижения качества; • непрерывное усовершенствование должно не просто связываться с конкретным проектом, а становиться элементом трудовой культуры; • необходимо систематически настойчиво стремиться к вовлечению всех сотрудников в процесс повышения качества продукции путем организации работ кружков качества; • цели повышения качества должны интегрироваться в общую цель деятельности предприятия и достигаться за счет стратегического планирования и распределения заданий. 70

Принципы обеспечения качества • обеспечение качества является обязанностью топ-менеджеров; • все руководители обязательно должны обучаться решению проблем достижения качества; • непрерывное усовершенствование должно не просто связываться с конкретным проектом, а становиться элементом трудовой культуры; • необходимо систематически настойчиво стремиться к вовлечению всех сотрудников в процесс повышения качества продукции путем организации работ кружков качества; • цели повышения качества должны интегрироваться в общую цель деятельности предприятия и достигаться за счет стратегического планирования и распределения заданий. 70

Япония - США • “Я говорил им (японцам) то же самое, что говорил американцам в течение многих лет. Разница была не в том, что я говорил, а в том, чьи уши меня слушали” 71

Япония - США • “Я говорил им (японцам) то же самое, что говорил американцам в течение многих лет. Разница была не в том, что я говорил, а в том, чьи уши меня слушали” 71

Япония - США • Японцы подошли к проблеме качества исключительно серьезно и выработали отношение и типы поведения, ставшие элементами такой трудовой культуры, в которой стремление к обеспечению качества является неотъемлемой частью рабочего процесса, а не изолированным видом деятельности. Возможно, что это и стало основной причиной их успеха. • В то же время на Западе компании стремились сосредоточиться на том, что Дж. Джуран называл “неверными индикаторами” — показателях финансовых достижений, а не роста качества. 72

Япония - США • Японцы подошли к проблеме качества исключительно серьезно и выработали отношение и типы поведения, ставшие элементами такой трудовой культуры, в которой стремление к обеспечению качества является неотъемлемой частью рабочего процесса, а не изолированным видом деятельности. Возможно, что это и стало основной причиной их успеха. • В то же время на Западе компании стремились сосредоточиться на том, что Дж. Джуран называл “неверными индикаторами” — показателях финансовых достижений, а не роста качества. 72

Семь шагов, которые должен предпринять любой руководитель для проведения революции качества: • 1. Высшие руководители должны создать комиссию или совет по качеству и обязательно присутствовать на всех его заседаниях. • 2. Топ-менеджеры должны понять, что управление качеством означает управление деятельностью предприятия. Поэтому они должны иметь ясные цели в отношении качества в своем бизнес-плане. 73

Семь шагов, которые должен предпринять любой руководитель для проведения революции качества: • 1. Высшие руководители должны создать комиссию или совет по качеству и обязательно присутствовать на всех его заседаниях. • 2. Топ-менеджеры должны понять, что управление качеством означает управление деятельностью предприятия. Поэтому они должны иметь ясные цели в отношении качества в своем бизнес-плане. 73

Семь шагов • 3. Руководство компании должно поощрять проведение обучения теоретическим и практическим методам повышения качества во всей организации, чтобы все ее сотрудники поверили в то, что достижение качества является неотъемлемой частью их работы, а не изолированным видом деятельности. • 4. Топ-менеджеры должны отказаться от ориентации на финансовые показатели и заниматься разработкой мер повышения качества. 5. Необходимо проводить непрерывные измерения повышения качества и контролировать прогресс, достигнутый в контексте всей совокупности корпоративных целей. 74

Семь шагов • 3. Руководство компании должно поощрять проведение обучения теоретическим и практическим методам повышения качества во всей организации, чтобы все ее сотрудники поверили в то, что достижение качества является неотъемлемой частью их работы, а не изолированным видом деятельности. • 4. Топ-менеджеры должны отказаться от ориентации на финансовые показатели и заниматься разработкой мер повышения качества. 5. Необходимо проводить непрерывные измерения повышения качества и контролировать прогресс, достигнутый в контексте всей совокупности корпоративных целей. 74

Семь шагов • 6. Необходимо знать меры, которые следует предпринимать для повышения качества, решения проблем, поощрения творческих усилий и внедрения инноваций. • 7. Система вознаграждений должна быть совместимой с системой стандартов качества, используемой потребителями, и необязательно ориентироваться на показатели производительности труда. Стандарты качества, используемые потребителями, требуют частого внедрения изменений и инноваций, о чем не следует забывать высшим руководителям компании. 75

Семь шагов • 6. Необходимо знать меры, которые следует предпринимать для повышения качества, решения проблем, поощрения творческих усилий и внедрения инноваций. • 7. Система вознаграждений должна быть совместимой с системой стандартов качества, используемой потребителями, и необязательно ориентироваться на показатели производительности труда. Стандарты качества, используемые потребителями, требуют частого внедрения изменений и инноваций, о чем не следует забывать высшим руководителям компании. 75

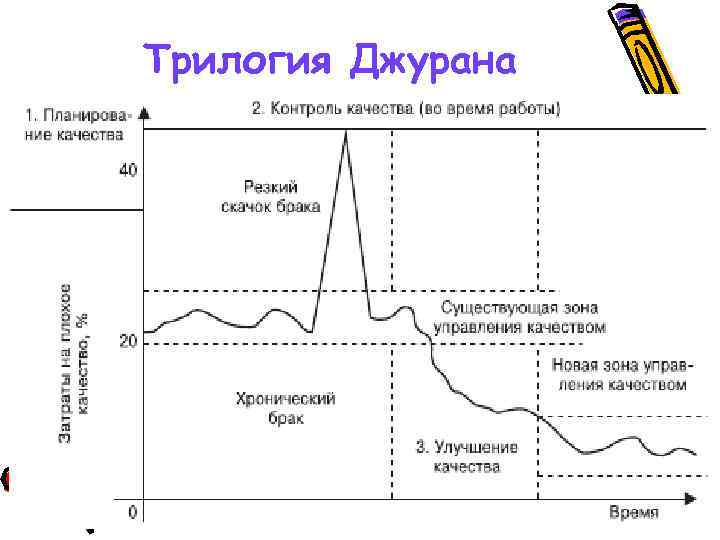

Трилогия Джурана • 1. Планирование качества (постановка целей для качества, выяснение особенностей потребителей и их нужд, перевод этих требований в практические осязаемые результаты посредством разработки соответствующих процессов). 2. Управление качеством (с использованием метода планирование, разработка, проверка, действие (Plan-Do-Check-Act), мониторинг осуществляемых процессов с целью повышения качества продукции). 3. Повышение качества (выявление и решение проблем, использование командного подхода для непрерывного поиска наилучших путей повышения качества, поддержание высоких стандартов труда). 76

Трилогия Джурана • 1. Планирование качества (постановка целей для качества, выяснение особенностей потребителей и их нужд, перевод этих требований в практические осязаемые результаты посредством разработки соответствующих процессов). 2. Управление качеством (с использованием метода планирование, разработка, проверка, действие (Plan-Do-Check-Act), мониторинг осуществляемых процессов с целью повышения качества продукции). 3. Повышение качества (выявление и решение проблем, использование командного подхода для непрерывного поиска наилучших путей повышения качества, поддержание высоких стандартов труда). 76

Трилогия Джурана 77

Трилогия Джурана 77

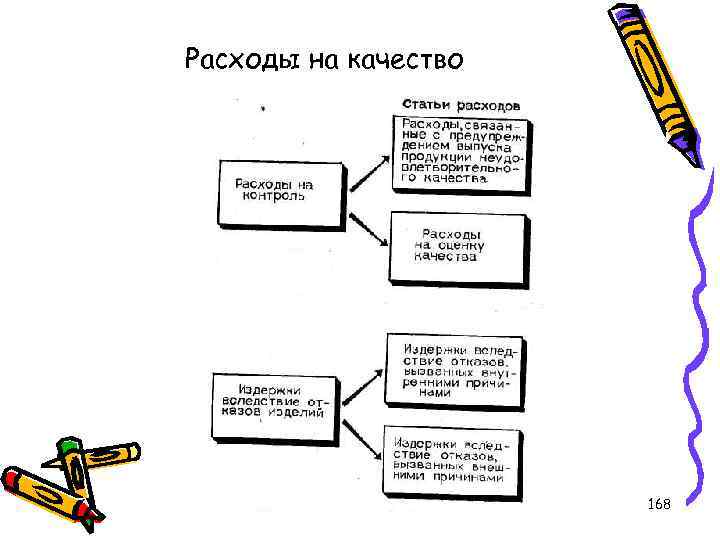

• в «Руководстве по управлению качеством» впервые классифицировал затраты на обеспечение качества: • • затраты на предупреждение дефектности затраты на оценку качества издержки вследствие внутренних отказов издержки из-за внешних отказов. 78

• в «Руководстве по управлению качеством» впервые классифицировал затраты на обеспечение качества: • • затраты на предупреждение дефектности затраты на оценку качества издержки вследствие внутренних отказов издержки из-за внешних отказов. 78

Филипп Кросби (Philip Crosby) (1926 – 2001 гг. ) 79

Филипп Кросби (Philip Crosby) (1926 – 2001 гг. ) 79

Филипп Кросби • родился 18 июня 1926 г. в г. Уилинг (штат Западная Виргиния) • «сделал себя сам» , благодаря упорному труду и ответственному отношению • «Уже будучи взрослым, я всегда старался выполнять порученные мне задания лучше, чем их мог бы выполнить кто-нибудь другой» • Кросби – единственный из американских гуру, который не имеет докторской степени и никогда не занимался преподавательской деятельностью в университете 80

Филипп Кросби • родился 18 июня 1926 г. в г. Уилинг (штат Западная Виргиния) • «сделал себя сам» , благодаря упорному труду и ответственному отношению • «Уже будучи взрослым, я всегда старался выполнять порученные мне задания лучше, чем их мог бы выполнить кто-нибудь другой» • Кросби – единственный из американских гуру, который не имеет докторской степени и никогда не занимался преподавательской деятельностью в университете 80

Филипп Кросби Биография • совмещал учебу в школе с работой • 1944 г. зачислен на военную службу, выбрал работу санитара • по окончании войны его зачислили в резерв военноморских сил США • 1946 г. поступил в Огайский медицинский колледж • После окончания колледжа работал врачомортопедом • 1951 г. , во время войны с Кореей, Ф. Кросби снова призвали на службу во флот, служил в штабном госпитале • В 1952 г. по окончании срока службы Кросби • решил не продолжать медицинскую карьеру 81

Филипп Кросби Биография • совмещал учебу в школе с работой • 1944 г. зачислен на военную службу, выбрал работу санитара • по окончании войны его зачислили в резерв военноморских сил США • 1946 г. поступил в Огайский медицинский колледж • После окончания колледжа работал врачомортопедом • 1951 г. , во время войны с Кореей, Ф. Кросби снова призвали на службу во флот, служил в штабном госпитале • В 1952 г. по окончании срока службы Кросби • решил не продолжать медицинскую карьеру 81

Филипп Кросби Биография • В 1952 г. - завод корпорации «Кросли» младшим техником (секретное производство систем управления артиллерийским огнем для самолетов Б-47) • Вскоре стал членом Американского общества по контролю качества — АОКК (ныне Американское общество качества) • В 1955 г. - корпорация «Бендикс» (Bendix Corporation) сначала техником по надежности, после - инженером по контролю качества (реактивные снаряды типа «землявоздух» TALOS) • 1957 г. - завод корпорации «Мартин Мариетта» , старшим инженером по качеству, помощником директора по качеству, проработал 8 лет (ракеты «воздух-земля» , ракетные артиллерийские снаряды «Першинг» ) • 1965 г. - корпорация IТТ, директор по качеству 82

Филипп Кросби Биография • В 1952 г. - завод корпорации «Кросли» младшим техником (секретное производство систем управления артиллерийским огнем для самолетов Б-47) • Вскоре стал членом Американского общества по контролю качества — АОКК (ныне Американское общество качества) • В 1955 г. - корпорация «Бендикс» (Bendix Corporation) сначала техником по надежности, после - инженером по контролю качества (реактивные снаряды типа «землявоздух» TALOS) • 1957 г. - завод корпорации «Мартин Мариетта» , старшим инженером по качеству, помощником директора по качеству, проработал 8 лет (ракеты «воздух-земля» , ракетные артиллерийские снаряды «Першинг» ) • 1965 г. - корпорация IТТ, директор по качеству 82

Бестселлеры Кросби В 1979 г. - «Качество бесплатно» В США и во всём мире было продано более 2 млн. экземпляров. Такой успех привёл к созданию фирмы «Philip Crosby and Associates, Inc. » , которая открыла филиалы в Лондоне, Париже, Мюнхене, Генуе, Торонто, Сингапуре, Сиднее и в Токио, при Японской Ассоциации Менеджмента. В США филиалы фирмы работают в шести штатах и, как и повсюду в мире, проводят курсы повышения квалификации в области качества. 1984 г. - «Качество без слез» 83

Бестселлеры Кросби В 1979 г. - «Качество бесплатно» В США и во всём мире было продано более 2 млн. экземпляров. Такой успех привёл к созданию фирмы «Philip Crosby and Associates, Inc. » , которая открыла филиалы в Лондоне, Париже, Мюнхене, Генуе, Торонто, Сингапуре, Сиднее и в Токио, при Японской Ассоциации Менеджмента. В США филиалы фирмы работают в шести штатах и, как и повсюду в мире, проводят курсы повышения квалификации в области качества. 1984 г. - «Качество без слез» 83

Кросби является автором книг • Кросби Ф. Б. Качество и я. Жизнь бизнесмена в Америке (2003) • Лидерство (1990) • Поговорим о качестве (1989) • Полностью успешная организация (1988) • Управление событиями: Искусство делать так, чтобы события происходили (1986) • Качество без слез: Искусство управления без склок (1984) • Качество бесплатно (1979) • Искусство найти свой сладостный путь (1972) Книги Кросби были переведены на 10 языков 84

Кросби является автором книг • Кросби Ф. Б. Качество и я. Жизнь бизнесмена в Америке (2003) • Лидерство (1990) • Поговорим о качестве (1989) • Полностью успешная организация (1988) • Управление событиями: Искусство делать так, чтобы события происходили (1986) • Качество без слез: Искусство управления без склок (1984) • Качество бесплатно (1979) • Искусство найти свой сладостный путь (1972) Книги Кросби были переведены на 10 языков 84

Кросби - бизнесмен • В 1979 году он основал консультационную фирму ФКи. К и при ней Колледж качества • В 1985 году ФКи. К стала публичной компанией и в 1989 году она слилась с компанией «Александр Праудфут» . Компания насчитывала 350 служащих, работающих в 15 странах. • В настоящее время это самая большая в мире компания, занимающаяся консультированием и обучением 85

Кросби - бизнесмен • В 1979 году он основал консультационную фирму ФКи. К и при ней Колледж качества • В 1985 году ФКи. К стала публичной компанией и в 1989 году она слилась с компанией «Александр Праудфут» . Компания насчитывала 350 служащих, работающих в 15 странах. • В настоящее время это самая большая в мире компания, занимающаяся консультированием и обучением 85

По Кросби основами качества являются • четыре абсолютных постулата: 1. Качество определяется как удовлетворение потребителей, а не как «добротность» (goodness). 2. Качество является результатом предупреждения ошибок, а не оценки сделанного. 3. Основное правило работы – «ноль дефектов» (Zero Defect). 4. Качество измеряется ценой несоответствия. 86

По Кросби основами качества являются • четыре абсолютных постулата: 1. Качество определяется как удовлетворение потребителей, а не как «добротность» (goodness). 2. Качество является результатом предупреждения ошибок, а не оценки сделанного. 3. Основное правило работы – «ноль дефектов» (Zero Defect). 4. Качество измеряется ценой несоответствия. 86

14 принципов (абсолютов), определяющих последовательность действий по обеспечению качества на предприятиях • Четко определить ответственность руководства предприятия в области качества • Сформировать команду, которая будет претворять в жизнь программу обеспечения качества • Определить методы оценки качества на всех этапах его формирования • Организовать учет и оценку затрат на обеспечение качества 87

14 принципов (абсолютов), определяющих последовательность действий по обеспечению качества на предприятиях • Четко определить ответственность руководства предприятия в области качества • Сформировать команду, которая будет претворять в жизнь программу обеспечения качества • Определить методы оценки качества на всех этапах его формирования • Организовать учет и оценку затрат на обеспечение качества 87

14 принципов (абсолютов) • Довести до всех работников предприятия политику руководства в области качества, добиваться сознательного отношения персонала к качеству • Разработать процедуры корректирующих воздействий при обеспечении качества • Внедрить программу бездефектного изготовления продукции (систему «ноль дефектов» ) • Организовать постоянное обучение персонала в области качества • Организовать регулярное проведение Дней качества (Дней «нулевых дефектов» ) 88

14 принципов (абсолютов) • Довести до всех работников предприятия политику руководства в области качества, добиваться сознательного отношения персонала к качеству • Разработать процедуры корректирующих воздействий при обеспечении качества • Внедрить программу бездефектного изготовления продукции (систему «ноль дефектов» ) • Организовать постоянное обучение персонала в области качества • Организовать регулярное проведение Дней качества (Дней «нулевых дефектов» ) 88

14 принципов (абсолютов) • Постоянно ставить цели в области качества перед каждым работником предприятия • Разработать процедуры, устраняющие причины дефектов • Разработать программу морального поощрения работников за выполнение требований в области качества • Создать целевые группы, состоящие из профессионалов в области качества • Начать все с начала (повторить цикл действий на более высоко уровне исполнения) 89

14 принципов (абсолютов) • Постоянно ставить цели в области качества перед каждым работником предприятия • Разработать процедуры, устраняющие причины дефектов • Разработать программу морального поощрения работников за выполнение требований в области качества • Создать целевые группы, состоящие из профессионалов в области качества • Начать все с начала (повторить цикл действий на более высоко уровне исполнения) 89

ZD ( «ноль дефектов» ) • Изучая вопросы стоимостной оценки качества, Кросби высказал знаменитый афоризм: «Качество – бесплатно» (Quality is Free). • Из этого следует, что изготовителю приходится платить не за качество, а за его присутствие, что должно быть предметом постоянного контроля и анализа • В своей книге «Качество – бесплатно» Ф. Кросби доказывает, что повышение качества не требует больших затрат 90

ZD ( «ноль дефектов» ) • Изучая вопросы стоимостной оценки качества, Кросби высказал знаменитый афоризм: «Качество – бесплатно» (Quality is Free). • Из этого следует, что изготовителю приходится платить не за качество, а за его присутствие, что должно быть предметом постоянного контроля и анализа • В своей книге «Качество – бесплатно» Ф. Кросби доказывает, что повышение качества не требует больших затрат 90

Почему? ? ? 91

Почему? ? ? 91

ZD ( «ноль дефектов» ) • так как на деле повышение качества одновременно повышает и производительность, • поскольку одновременно снижаются многие статьи затрат, связанные с устранением выявленных дефектов, с переработкой некачественной продукции, предотвращением возврата продукции потребителем и т. д. 92

ZD ( «ноль дефектов» ) • так как на деле повышение качества одновременно повышает и производительность, • поскольку одновременно снижаются многие статьи затрат, связанные с устранением выявленных дефектов, с переработкой некачественной продукции, предотвращением возврата продукции потребителем и т. д. 92

ZD ( «ноль дефектов» ) • Комплекс мероприятий, направленных на то, чтобы внушить каждому рабочему и служащему постоянное сознательное стремление выполнять любую порученную ему работу правильно с первого раза • Положения ZD и саратовской БИП полностью совпадают • В системе ZD не существует единого универсального показателя оценки качества труда исполнителей — процента сдачи результатов труда с первого предъявления, на каждом участке производства и работы ставились количественные цели по снижению ошибок, исходя из достигнутых результатов в прошедшие временные интервалы, и если работник достигал этих целей, то его поощряли. 93

ZD ( «ноль дефектов» ) • Комплекс мероприятий, направленных на то, чтобы внушить каждому рабочему и служащему постоянное сознательное стремление выполнять любую порученную ему работу правильно с первого раза • Положения ZD и саратовской БИП полностью совпадают • В системе ZD не существует единого универсального показателя оценки качества труда исполнителей — процента сдачи результатов труда с первого предъявления, на каждом участке производства и работы ставились количественные цели по снижению ошибок, исходя из достигнутых результатов в прошедшие временные интервалы, и если работник достигал этих целей, то его поощряли. 93

БИП (Бездефектного Изготовления Продукции, предприятия Саратовской обл. , 1950 гг. ) • • • Цель такой системы заключалась в создании условий производства, обеспечивающих изготовление рабочими продукции без отступлений от технической документации. Главным критерием, применяемым для количественной оценки качества труда рабочего, явился процент сдачи продукции с первого предъявления, который исчисляется как процентное отношение количества партий, принятых с первого предъявления, к общему количеству партий, изготовленных рабочим и предъявленных ОТК. От процента сдачи продукции с первого предъявления зависело по определенной шкале материальное и моральное стимулирование исполнителя. Моральное стимулирование было выражено в присвоении таких званий, как «Мастер золотые руки» , «Отличник качества» и т. п. Со временем изменились функции отдела технического контроля — контроль осуществлялся выборочно, больше внимания уделялось самоконтролю. Именно он позволял обнаруживать дефекты, не зависящие от рабочего, что привело к проведению среди руководства «Дней качества» и созданию постоянно действующих комиссий по качеству. На ряде предприятий процент сдачи с первого предъявления партий продукции был заменен на процент числа рабочих дней без брака от 94 общего числа рабочих дней.

БИП (Бездефектного Изготовления Продукции, предприятия Саратовской обл. , 1950 гг. ) • • • Цель такой системы заключалась в создании условий производства, обеспечивающих изготовление рабочими продукции без отступлений от технической документации. Главным критерием, применяемым для количественной оценки качества труда рабочего, явился процент сдачи продукции с первого предъявления, который исчисляется как процентное отношение количества партий, принятых с первого предъявления, к общему количеству партий, изготовленных рабочим и предъявленных ОТК. От процента сдачи продукции с первого предъявления зависело по определенной шкале материальное и моральное стимулирование исполнителя. Моральное стимулирование было выражено в присвоении таких званий, как «Мастер золотые руки» , «Отличник качества» и т. п. Со временем изменились функции отдела технического контроля — контроль осуществлялся выборочно, больше внимания уделялось самоконтролю. Именно он позволял обнаруживать дефекты, не зависящие от рабочего, что привело к проведению среди руководства «Дней качества» и созданию постоянно действующих комиссий по качеству. На ряде предприятий процент сдачи с первого предъявления партий продукции был заменен на процент числа рабочих дней без брака от 94 общего числа рабочих дней.

БИП (Бездефектного Изготовления Продукции, предприятия Саратовской обл. , 1950 гг. ) Основные достоинства системы бездефектного изготовления продукции (БИП): • четкое выполнение технологических операций; • эффективное использование морального и материального поощрения рабочих за качество их труда; • повышение персональной ответственности рабочих за качественные результаты своей деятельности; • создание предпосылок для широкого развертывания движения за повышение качества продукции. Основные недостатки системы бездефектного изготовления продукции (БИП): • ограниченная сфера действия, так как система распространялась только на рабочих цехов основного производства; • система не учитывала многообразие недостатков и различную степень их влияния на качество выпускаемой предприятием продукции. Распространение системы: она нашла отражение в зарубежных программах «ноль дефектов» и сохранилась во всех отечественных. Когда отмечалось десятилетие КСУКП, то она была зарегистрирована только на 30 тыс. предприятиях, а БИП к этому времени — на 60 тыс. Принцип БИП, распространенный затем на функциональные подразделения завода и цеха, на НИИ и КБ, лег в основу 95 системы бездефектного труда — СБТ

БИП (Бездефектного Изготовления Продукции, предприятия Саратовской обл. , 1950 гг. ) Основные достоинства системы бездефектного изготовления продукции (БИП): • четкое выполнение технологических операций; • эффективное использование морального и материального поощрения рабочих за качество их труда; • повышение персональной ответственности рабочих за качественные результаты своей деятельности; • создание предпосылок для широкого развертывания движения за повышение качества продукции. Основные недостатки системы бездефектного изготовления продукции (БИП): • ограниченная сфера действия, так как система распространялась только на рабочих цехов основного производства; • система не учитывала многообразие недостатков и различную степень их влияния на качество выпускаемой предприятием продукции. Распространение системы: она нашла отражение в зарубежных программах «ноль дефектов» и сохранилась во всех отечественных. Когда отмечалось десятилетие КСУКП, то она была зарегистрирована только на 30 тыс. предприятиях, а БИП к этому времени — на 60 тыс. Принцип БИП, распространенный затем на функциональные подразделения завода и цеха, на НИИ и КБ, лег в основу 95 системы бездефектного труда — СБТ

Универсальный способ оценки степени компетентности предприятия в решении проблемы качества шесть параметров: • отношение руководства предприятия к проблеме; • статус отдела качества на предприятии; • способы рассмотрения проблемы качества; • уровень расходов на качество в процентах от общего оборота предприятия; • меры по повышению качества; • реальное положение с качеством на предприятии. 96

Универсальный способ оценки степени компетентности предприятия в решении проблемы качества шесть параметров: • отношение руководства предприятия к проблеме; • статус отдела качества на предприятии; • способы рассмотрения проблемы качества; • уровень расходов на качество в процентах от общего оборота предприятия; • меры по повышению качества; • реальное положение с качеством на предприятии. 96

• Ф. Кросби разработал таблицу оценок каждого параметра в баллах зависимости от ряда критериев, характеризующих его состояние. Чем ближе фактическое значение параметров к табличному, тем выше степень зрелости предприятия в области качества. 97

• Ф. Кросби разработал таблицу оценок каждого параметра в баллах зависимости от ряда критериев, характеризующих его состояние. Чем ближе фактическое значение параметров к табличному, тем выше степень зрелости предприятия в области качества. 97

• Он предлагает целую систему таблиц, графиков, с помощью которых можно установить применительно к конкретным условиям деятельности отдельного предприятия те оптимальные действия, которые приведут к улучшению положения области качества. 98

• Он предлагает целую систему таблиц, графиков, с помощью которых можно установить применительно к конкретным условиям деятельности отдельного предприятия те оптимальные действия, которые приведут к улучшению положения области качества. 98

Автор модели оценки лидера • Один из способов этой оценки – составление «модели эффективного лидера» , которая учитывает показатели «оперативной зрелости» (умение выполнять поставленные задачи) и «психологической зрелости» (умение контактировать и руководить людьми). 99

Автор модели оценки лидера • Один из способов этой оценки – составление «модели эффективного лидера» , которая учитывает показатели «оперативной зрелости» (умение выполнять поставленные задачи) и «психологической зрелости» (умение контактировать и руководить людьми). 99

КАОРУ ИСИКАВА (Kaom Ishikava – 1915— 1990 гг. ) 100

КАОРУ ИСИКАВА (Kaom Ishikava – 1915— 1990 гг. ) 100

Биографическая справка • 1939 г. Исикава закончил Токийский университет по курсу прикладной химии • В 1949 г. он занялся методами управления качеством • В последние годы своей жизни доктор Исикава являлся президентом Института технологии Мусаси и ведущим консультантом по управлению качеством в Японии • В 1988 г. вышел русский перевод книги Исикавы «Японские методы управления качеством» 101

Биографическая справка • 1939 г. Исикава закончил Токийский университет по курсу прикладной химии • В 1949 г. он занялся методами управления качеством • В последние годы своей жизни доктор Исикава являлся президентом Института технологии Мусаси и ведущим консультантом по управлению качеством в Японии • В 1988 г. вышел русский перевод книги Исикавы «Японские методы управления качеством» 101

К. Исикава – автор японского варианта комплексного управления качеством • всеобщее участие работников в управлении качеством • введение регулярных внутренних проверок функционирования системы качества • непрерывное обучение кадров • широкое внедрение статистических методов контроля 102

К. Исикава – автор японского варианта комплексного управления качеством • всеобщее участие работников в управлении качеством • введение регулярных внутренних проверок функционирования системы качества • непрерывное обучение кадров • широкое внедрение статистических методов контроля 102

• По инициативе Исикавы в Японии начиная с 1962 г. начали развиваться кружки по контролю качества 103

• По инициативе Исикавы в Японии начиная с 1962 г. начали развиваться кружки по контролю качества 103

Цель кружков качества • Улучшение и развитие предприятия • Обеспечение удовлетворенности работой через успешную деятельность цеха, предприятия • Использование всего потенциала способностей работников 104

Цель кружков качества • Улучшение и развитие предприятия • Обеспечение удовлетворенности работой через успешную деятельность цеха, предприятия • Использование всего потенциала способностей работников 104

Кружок качества • Добровольная группа из 5 -10 рабочих одного цеха • Регулярно собирается под руководством мастера • Собирается один раз в неделю • Продолжительность собрания – 1 час 105

Кружок качества • Добровольная группа из 5 -10 рабочих одного цеха • Регулярно собирается под руководством мастера • Собирается один раз в неделю • Продолжительность собрания – 1 час 105

Особенности «кружков качества» : • «Кружки качества» имеют дело только с вопросами локального значения • В «кружках качества» используется продвижение к решению проблемы снизу вверх, а не оборот как чаще всего бывает • «Кружки качества» подразумевают свободный выбор области намечаемых усовершенствований • «Кружки качества» действуют непрерывно, они не распускаются после решения конкретной задачи • «Кружки качества» формально не перед кем не отчитываются о своей деятельности и не несут ответственности не перед кем 106

Особенности «кружков качества» : • «Кружки качества» имеют дело только с вопросами локального значения • В «кружках качества» используется продвижение к решению проблемы снизу вверх, а не оборот как чаще всего бывает • «Кружки качества» подразумевают свободный выбор области намечаемых усовершенствований • «Кружки качества» действуют непрерывно, они не распускаются после решения конкретной задачи • «Кружки качества» формально не перед кем не отчитываются о своей деятельности и не несут ответственности не перед кем 106

Результаты работы кружков качества • Работа кружков качества позволяет экономить ежегодно 20 -25 $млрд. • Около 90% кружков качества действует в сфере производства • В 80 -е годы каждый японский рабочий ежегодно вносил по 5 -6 предложений по совершенствованию производственного процесса. 80 % рац. предложений реализовывались на практике 107

Результаты работы кружков качества • Работа кружков качества позволяет экономить ежегодно 20 -25 $млрд. • Около 90% кружков качества действует в сфере производства • В 80 -е годы каждый японский рабочий ежегодно вносил по 5 -6 предложений по совершенствованию производственного процесса. 80 % рац. предложений реализовывались на практике 107

Цитата Лапидус В. А. • Многие компании в Европе, США и даже в СССР пытались создать движения, аналогичные кружкам качества в Японии. Однако успех был ограниченным, а иногда наблюдался полный провал. • Наверное, главная причина неудачи движений заключалось в непонимании того, что кружки качества представляют собой не только организацию рабочих и служащих в группы для стимулирования их интереса к улучшениям, но и построение всей системы улучшений, пронизывающей компанию на всех уровнях. • Поскольку инициатива предоставляется рабочим и служащим менеджеры должны понять перераспределение ролей. Их задачей становится не столько руководство сколько обслуживание своих подчиненных. Это, как оказалось, очень трудная, а для некоторых руководителей и вовсе непостижимая мысль. 108

Цитата Лапидус В. А. • Многие компании в Европе, США и даже в СССР пытались создать движения, аналогичные кружкам качества в Японии. Однако успех был ограниченным, а иногда наблюдался полный провал. • Наверное, главная причина неудачи движений заключалось в непонимании того, что кружки качества представляют собой не только организацию рабочих и служащих в группы для стимулирования их интереса к улучшениям, но и построение всей системы улучшений, пронизывающей компанию на всех уровнях. • Поскольку инициатива предоставляется рабочим и служащим менеджеры должны понять перераспределение ролей. Их задачей становится не столько руководство сколько обслуживание своих подчиненных. Это, как оказалось, очень трудная, а для некоторых руководителей и вовсе непостижимая мысль. 108

• Он ввел в мировую практику новый оригинальный графический метод анализа причинно-следственных связей, получивших название диаграммы Исикавы ( «скелет рыбы» , Fishbone Diagram) 109

• Он ввел в мировую практику новый оригинальный графический метод анализа причинно-следственных связей, получивших название диаграммы Исикавы ( «скелет рыбы» , Fishbone Diagram) 109