kompozity.pptx

- Количество слайдов: 57

Композиционные материалы

Особенности композиционных материалов • ‐Относительно слабые межмолекулярные взаимодействия • ‐Разнообразие типов связей • ‐Широкое распределение размеров и формы молекул • ‐Множественность типов химической структуры • ‐Флуктуации конформаций и координат молекул • ‐Наличие растворителей, разбавителей, наполнителей • ‐Зацепления • ‐Множество степеней свободы • ‐Иерархичность архитектуры/структуры на разных масштабных уровнях

История КМ Первые высокопрочные КМ были созданы в начале 40‐х годов. Это были армированные пластики. К началу второй мировой войны были созданы КМ, механические свойства которых конкурировали со свойствами традиционных материалов. Приближение войны стимулировало развитие исследований в области производства новых перспективных материалов, которыми являлись КМ. В настоящее время КМ применяются практически во всех областях техники. Они используются при производстве автомобилей, судов, самолетов, ракет, при строительстве зданий и сооружений, в качестве отделочных материалов, при изготовлении различных приборов и приспособлений, в медицине, спорте и т. д.

КМ не являются изобретением человека. В природе можно найти множество примеров КМ, которые в качестве конструкционных материалов, из которых «построены» живые организмы, обеспечивают решение проблемы обеспечения необходимого комплекса механических свойств. Примеры: стебли растений, древесина, кости животных и человека и т. д. Требования к компонентам — не должны растворяться или иным способом поглощать друга. Должны быть хорошо совместимы. Свойства КМ нельзя определить только по свойствам их компонентов, без учета их взаимодействия.

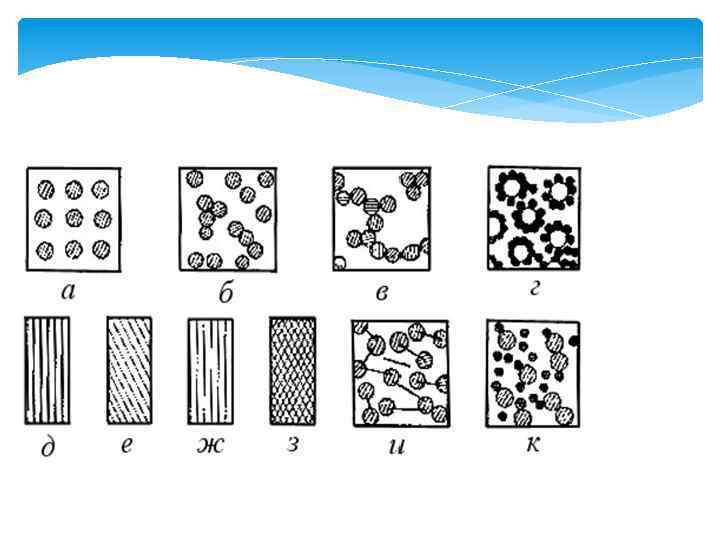

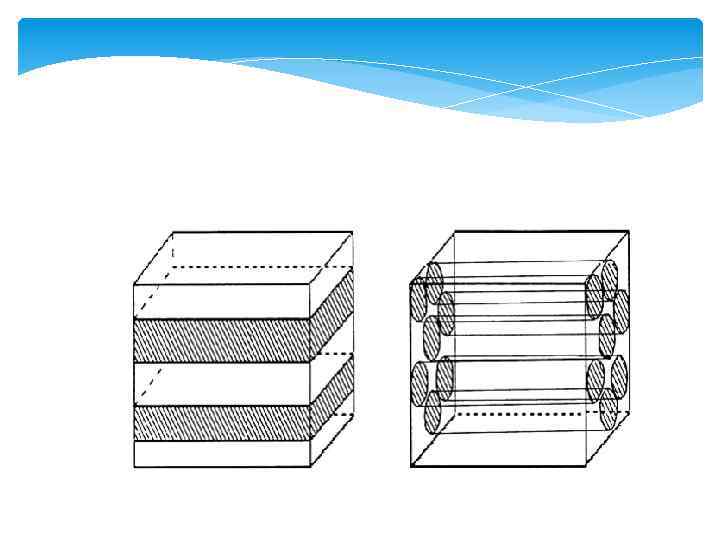

Что такое композиты Композиционными называют материалы, полученные из двух или более компонентов и состоящие из двух или более фаз. Один компонент (матрица) образует непрерывную фазу, другой является наполнителем. Композиционные материалы являются гетерогенными системами и могут быть разделены на четыре основных класса: 1. Системы, состоящие из непрерывной фазы (матрицы) и дисперсной фазы (дискретных частиц). 2. Композиции с волокнистыми наполнителями. 3. Композиции со слоистыми наполнителями. 4. Композиции, имеющие взаимопроникающую структуру двух или более непрерывных фаз.

Преимущества композитов 1. повышенная жесткость, прочность, стабильность размеров. 2. повышенная работа разрушения и ударная прочность. 3. повышенная теплостойкость. 4. пониженная газо‐ и паропроницаемость. 5. регулируемые электрические свойства. 6. пониженная стоимость. Нельзя достичь сочетания всех этих свойств в одной композиции. Кроме того, достижение преимуществ часто сопровождается появлением нежелательных свойств (затруднение течения, следовательно, формование, ухудшение некоторых физико – механических свойств).

Матрица может быть металлической, углеродной. керамической, Наполнитель представлен в виде частиц и волокон, обладающих существенно более высокими физико – механическими свойствами, чем матрица. Инертный наполнитель практически не изменяет свойства композиции. Активный наполнитель существенно изменяет свойства композиции.

Полимерные матрицы Характерной особенностью всех высокомолекулярных соединений (полимеров) является то, что они состоят из макромолекул — гигантских (по меркам молекулярных представлений) молекул, образовавшихся в результате химического соединения большого количества исходных молекул‐мономеров. Исходные молекулы могут быть как однотипными (гополимер), так и разнотипными (сополимер). Молекулы высокомолекулярных соединений содержат большое количество (сотни и тысячи) атомов, связанных в определенной последовательности в одну цепь. Практически все полимеры имеют повторяющиеся элементы в своей структуре.

Полимерные матрицы По способу получения полимеры подразделяют на полимеризационные и поликонденсационные. Процесс полимеризации есть реакция взаимодействия многих молекул мо‐номера и соединения их в большую молекулу полимера, имеющего тот же эле‐ментарный состав, что и исходный мономер. Для реакции полимеризации ха‐рактерным является то, что при ней не выделяются какие‐либо побочные про‐дукты. Процесс поликонденсации представляет собой реакцию соединения большо‐го числа молекул двух или нескольких разных мономеров с выделением по‐бочных продуктов реакции (вода, спирт и др. ). Состав элементарного звена полимера, получающегося в результате реакции, отличается от состава исход‐ных мономеров.

Полимерные матрицы Одним из наиболее употребительных способов классификации полимеров является их разделение по отношению к воздействию тепла: ‐термо‐пластичные , ‐термостабильные, ‐термореактивные. Термопластичные соединения при нагревании проявляют возрастающую пла‐стичность, могут переходить в вязко‐текучее состояние. При последующем охла‐ждении новь возвращаются в в твердое упругое состояние. Такой процесс может повторяться многократно. Термопластичными обычно являются полимеры с линейной или разветвленной структурами макромолекул и слабым межмолекулярным взаимодействием.

Термореактивные соединения при нагревании легко переходят в вязко‐текучее состояние, но при длительном воздействии повышенной температуры превращаются в твердую стеклообразную или подобную резине массу. Возврата пластичных свойств после такого превращения уже не происходит. Это объясняется тем, что данный класс полимеров при нагревании испытывает химические превращения, вследствие которых материал приобретает сетчатую или пространственную структуру макромолекул. Подобные свойства характерны для смол. Термостабильные соединения слабо реагируют на изменение температуры. Их физические свойства мало изменяются вплоть до терморазрушения. Такое поведение характерно для полимеров с сетчатой и пространственной структурами макромолекул, а также для некоторых материалов, имеющих линейную высокоориентированную полярную структуру.

Физико‐механические свойства полимеров определяются не только их хи‐мическим оставом, но и физическим состоянием. с Полимеры могут находиться в аморфном или частично кристаллическом состоянии. В случае аморфного состояния упорядоченное строение наблюдается только на расстояниях, срав‐нимых с размерами звеньев цепи. Под кристалличностью понимается упорядо‐ченное асположение макромолекул. Для р кристаллических полимеров порядок в расположении молекул наблюдается на расстояниях во много раз превыша‐ющих размеры звеньев цепи полимера. Обычно для полимеров характерно смешанное состояние, когда часть объ‐ема аходится в кристаллическом состоянии, а н часть — в аморфном. Принято считать, что полимер находится в кристаллическом состоянии, если это состо‐яние имеет 60 и более процентов его объема. Степень кристалличности зависит от условий, в которых полимер находится (температура, влажность, механиче‐ское нагружение и т. п. ).

Металлические матрицы Связующие из полимеров находят широкое применение при создании КМ, однако они имеют ряд недостатков, основными среди которых являются сле‐дующие: ‐ низкое сопротивление матрицы сдвигу; ‐ невысокая прочность связи матрицы и армирующих воло‐кон; ‐ невозможность использования в условиях действия температур, превышающих температуру термической деструкции полимера; ‐ низкое сопротивление эрозии при воздействии газовых потоков.

Металлокомпозиты имеют ряд существенных преимуществ по сравнению с КМ на основе матриц из полимеров: ‐ высокая удельная прочность, жесткость и вязкость; ‐ малая чувствительность к изменениям температуры, влажности и других параметров внешней среды; ‐ высокие демпфирующие свойства; ‐ высокие электро‐ и теплопроводность; ‐ высокая стойкость против эрозии и коррозии; ‐ высокая технологичность при обработке и соединении изделий; ‐ хорошая воспроизводимость свойств.

Армирующие волокна композитов Стекловолокно и его свойства Стеклянные волокна являются одним из наиболее распространенных видов армирующих наполнителей, которые используются при производстве композитов. Стекловолокна разных марок, несмотря на различия в составе и назначении, обладают общими характерными свойствами: ‐ высокая прочность при растяжении ‐ тепло и огнестойкость; ‐ хемостойкость; ‐ ‐ биостойкость; ‐ влагостойкость; ‐ термические свойства характеризуются низким коэффициентом линейного температурного расширения ‐ электрические свойства проявляются в очень низкой электропроводности.

Высокосиликаты, Данный тип волокон можно отнести к группе «особо чистых» стекловоло‐кон. Термин «особая чистота» характеризует содержание в волокне кремнезема Si. O 2. К высокосиликатам относят стекловолокна с содержанием кремнезема свыше 95 %, кварцевые волокна содержат не менее 99, 95 % кремнезема. Во‐локна такого типа иногда называют «высокотемпературостойкими» , и, в зави‐симости от их состава, подразделяют на кремнеземные, алюмосиликатные и кварцевые.

Борные и карбид-кремниевые волокна Волокна на основе бора (В) и карбида кремния (Si. C) появились в результа‐те исследований, задачей которых было снижение массы конструкций из КМ за счет повышения физико‐механических свойств используемых материалов. Возможности достаточно широко применяемых и хорошо изученных стекло‐пластиков ограничены их недостаточной жесткостью, что затрудняет их применение для изготовления основных несущих нагрузку узлов конструкций.

Бороуглеродные волокна борные волокна обладают высокой прочностью, твёрдостью, малой склонностью к разрушению при повышении температуры; волокна бора имеют диаметр 70… 200 мкм; используют их для армирования металлических и полимерных матриц; получают волокна осаждением из соединений бора на вольфрамовую проволоку; Основная роль вольфрамовой проволоки производстве борных волокон заключается в том, что она образует токопроводящую основу, на которую осаждается бор. Углеродные волокна могут исполнять эту роль с не меньшим успехом по сравнению с вольфрамовой проволокой. Единственной проблемой при использовании углеродных волокон является способность бора удлиняться в процессе осаждения.

Карбид-кремниевые волокна Интерес к карбид‐кремниевым волокнам появился в связи с необходимостью получения высокопрочных высокомодульных волокон, которые могли бы быть использованы для армирования композитов с металлическими и органическими матрицами. Одним из вариантов решения проблемы стали борные волокна, другим — близкие к ним по своим механическим характеристикам карбид‐ кремниевые (Si. C) волокна. Эти волокна были получены в конце 60‐х годов 20 века. Исследовались возможности повышения механических характеристик таких волокон за счет модифицирования их бором или смесью титана и бора.

Преимущества композиционных материалов: · высокая удельная прочность · высокая жёсткость (модуль упругости 130. . . 140 ГПа) · высокая износостойкость · высокая усталостная прочность · из композиционных материалов возможно изготовить «размеростабильные» конструкции, причём, разные классы композитов могут обладать одним или несколькими преимуществами. Замечание: Некоторых преимуществ невозможно добиться одновременно.

Недостатки композиционных материалов: Большинство классов композитов (но не все) обладают недостатками: · высокая стоимость · анизотропия свойств · повышенная «наукоёмкость» производства, необходимость специального дорогостоящего оборудования и сырья, а следовательно развитого промышленного производства и научной базы.

Полиимидные смолы

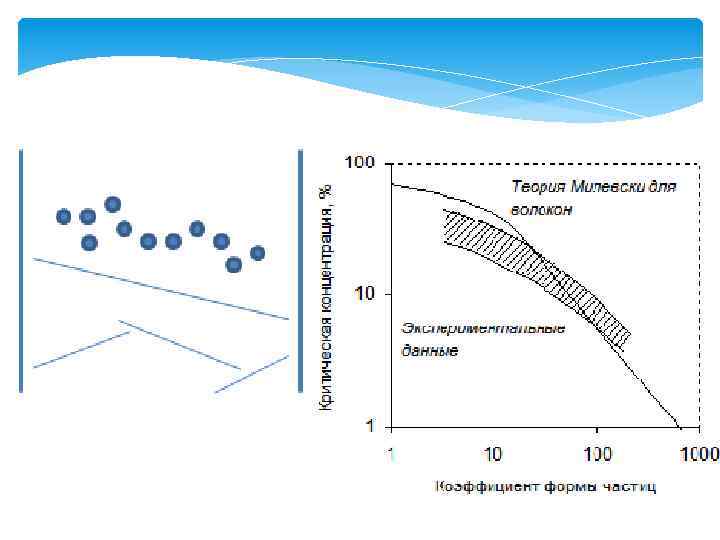

Дисперсные наполнители К дисперсным наполнителям используемым для придания материалу специальных электрофизических свойств относятся сажа, графит, порошки металлов, и ферриты для магнитных КМ, порошки сегнетоэлектриков (например, титанат бария) для сегнетоэлектрических КМ. Еще одной группой дисперсных наполнителей, которые все чаще используются в настоящее время, являются полимеры в форме дисперсных частиц.

Порошки металлов При введении в полимер порошков металлов (Сu, Al, Ni, Zn, Au, Ag) достаточно высокая электропроводность достигается только при их высоких концентрациях, поскольку на поверхности частиц многих из доступных металлов в большинстве случаев присутствует окисная пленка, препятствующая переносу носителей между частицами наполнителя. Кроме того, плотность металла намного превышает плотность полимера, что сильно утяжеляет композит. Этот тип наполнителя используют лишь в отдельных случаях, например, для придания КМ магнитных свойств, а также в электропроводящих клеях, применяемых в электронной промышленности с целью избежать пайки деталей.

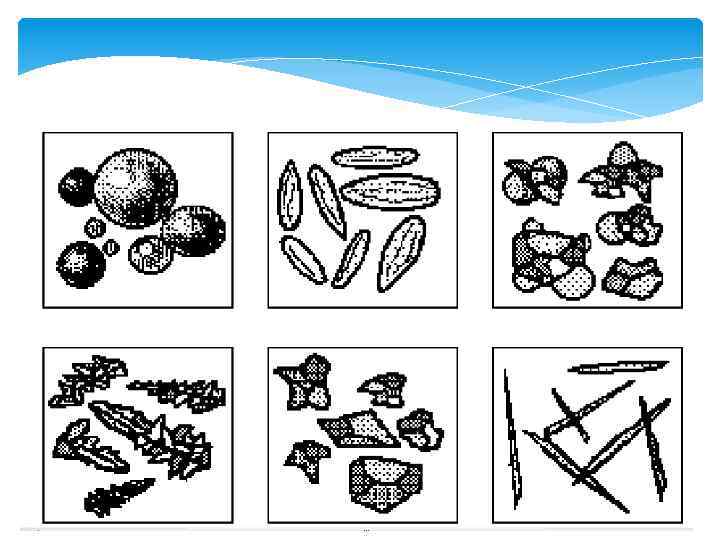

Использование специальных способов смешения или применение частиц металла необычной формы (в виде чешуек, лепестков, дендритов и т. д. ) позволяет снизить их концентрацию, необходимую для достижения определенных уровней проводимости. Цены на порошки металлов зависят от типа металла, его химической чистоты, формы и размера частиц.

Графит Величина анизотропии электропроводности колеблется в довольно широких пределах: от 250 до 104. Используемый в качестве электропроводящего наполнителя природный графит имеет поликристаллическую структуру с большим содержанием аморфного углерода, поэтому электропроводность таких графитов невелика. Кроме того, частицы графита не обладают способностью образовывать цепочечные структуры, поэтому увеличение электропроводности композита достигается при введении больших концентраций наполнителя, что ухудшает физико‐механические свойства материала. В последнее время было обнаружено, что введение в графит сильных акцепторов электронов (Sb. F 5, As. F 5), образующих так называемые интеркалированные, или слоистые, соединения графита, приводит к увеличению его электропроводности до величин, превышающих электропроводность лучшего из проводников — меди.

Наноразмерные наполнители В последние годы все более важную роль начинают играть наполнители с размером частиц от нескольких нанометров до десятков нанометров, применяющиеся для приготовления нанокомпозитов. Наиболее часто используются следующие типы наноразмерных наполнителей: • Углеродные нановолокна Carbon nanofibers (CNFs) • Углеродные нанотрубки Carbon nanotubes [многостенные (MWNTs), тонкие (SDNTs), и одностенные (SWNTs)] • Нанооксид кремния (N‐silica) • Нанооксид алюминия Nanoaluminum oxide (A 12 O 3) • Нанооксид титана (Ti. O 2) • Нанометаллические частицы

Нанотрубки

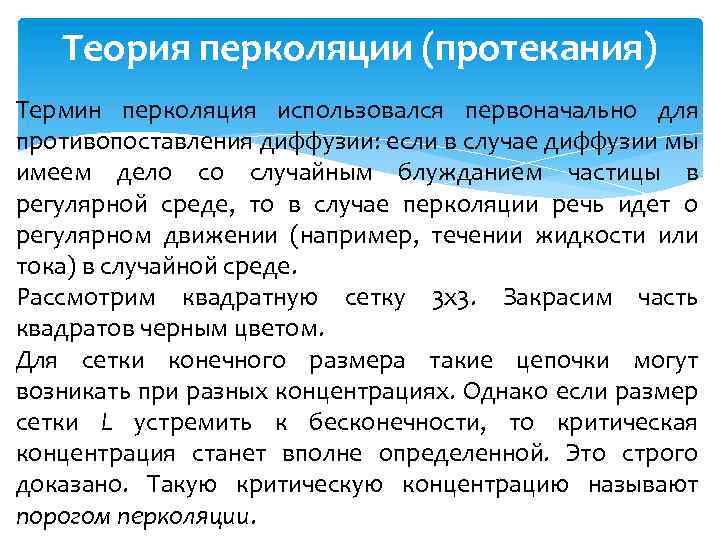

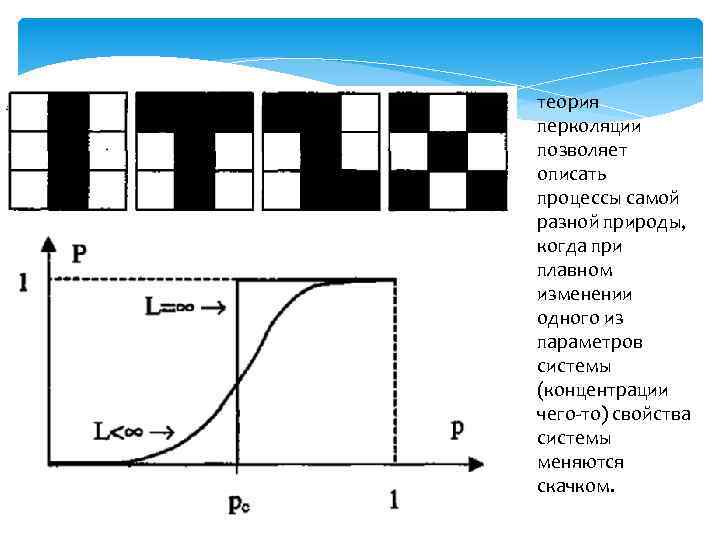

Теория перколяции (протекания) Термин перколяция использовался первоначально для противопоставления диффузии: если в случае диффузии мы имеем дело со случайным блужданием частицы в регулярной среде, то в случае перколяции речь идет о регулярном движении (например, течении жидкости или тока) в случайной среде. Рассмотрим квадратную сетку 3 x 3. Закрасим часть квадратов черным цветом. Для сетки конечного размера такие цепочки могут возникать при разных концентрациях. Однако если размер сетки L устремить к бесконечности, то критическая концентрация станет вполне определенной. Это строго доказано. Такую критическую концентрацию называют порогом перколяции.

теория перколяции позволяет описать процессы самой разной природы, когда при плавном изменении одного из параметров системы (концентрации чего‐то) свойства системы меняются скачком.

Этапы формирования сквозного кластера 0000000000000000 0000000000000000 000110000010011000100 0011100101100000110001100100100 00001100100 0011100010010010 0001110001100100 00000111100 000110100100 000001101100 110111000111010110011100 0010000010011000

Задачи теории протекания состоят в описании корреляций между соответствующими физическими и геометрическими характеристиками анализируемых сред. Простейшими, и соответственно, наиболее изученными являются структуры, базирующиеся на регулярных решетках. Для них рассматривают обычно задачу узлов и задачу связей, которые возникают когда описываются физические свойства.

Нанокомпозиты

Получение КМ Вопрос о методе получения ПКМ с заданным комплексом свойств должен решаться всегда с одновременным выбором нужных компонентов и соответствующей технологии ‐ т. е. и технология, и компоненты КМ взаимосвязаны. Технология во многом зависит от выбора материала и геометрических свойств наполнителя: 1. Дисперсные наполнители (отдельные частицы различного состава). 2. Одномерные наполнители (нитевидные частицы, внедренные в матрицу). 3. Двумерные наполнители (сетчатые и каркасные наполнители элементы армирования, внедренные в матрицу).

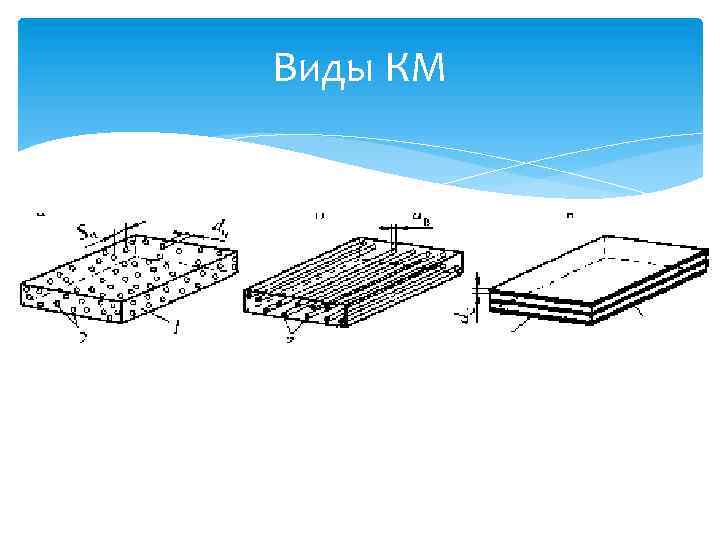

Виды КМ

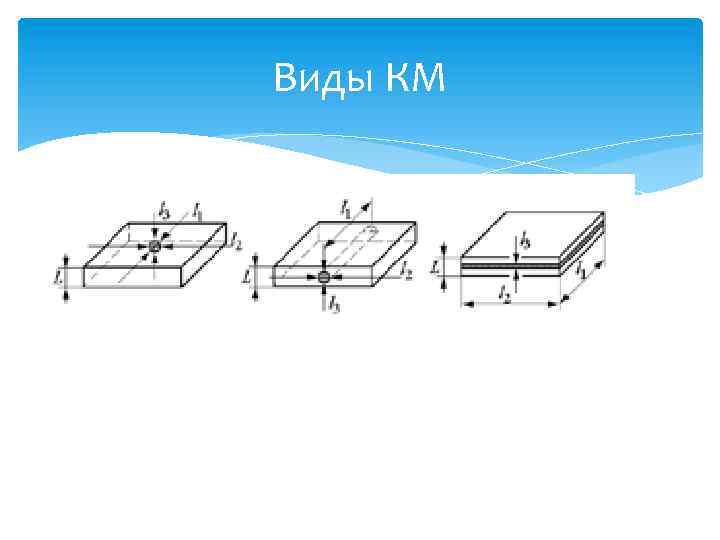

Виды КМ

КМ с дисперсными наполнителями Дисперсионные композиционные материалы ‐ материалы армированные частицами. По геометрическому признаку эти композиты относятся к одному классу, так как армирующий компонент является нуль‐мерным компонентом, имеющим все три размера одного и того же порядка. Частицы второго компонента (фазы) беспорядочно распределены в матрице и в зависимости от их количества могут придавать материалу определенные свойства: прочность, электропроводность, теплопроводность, магнитные характеристики и т. д. В дисперсионных композитах размер частиц d может колебаться в широких пределах (1 нм – 10 мм) а количество наполнителя может изменяться от единиц масс % до нескольких десятков масс %.

Получение дисперсных КМ 1. Механическое перемешивание жидкой полимерной массы или раствора мономера с частицами наполнителя, с последующим охлаждением полимера или полимеризацией мономера. 2. Метод полимеризационного наполнения, при котором полимер синтезируется из мономера в присутствии частиц наполнителя, на поверхность которого предварительно был нанесен катализатор. В этом случае процесс полимеризации начинается непосредственно на поверхности частиц наполнителя. КМ, полученный таким образом, характеризуется тесным контактом между матрицей и наполнителем и более равномерным распределением наполнителя в матрице, чем при смешении в расплаве или растворе полимера.

Получение дисперсных КМ 3. Метод наполнения полимеров металлами, при котором частицы наполнителя формируются в присутствии полимера. Этот способ заключается в восстановлении металлов из их солей методом противоточной диффузии соли и восстановителя непосредственно в полимерной матрице. В качестве матрицы берется либо водонабухающий полимер (ПВС и т. п. ), либо пористый полимер. Структура и количество микропор зависит от режима деформирования, температуры и т. д. Метод позволяет регулировать количество наполнителя в матрице, характер распределения частиц наполнителя и их размеры.

Получение дисперсных КМ Характер распределения наполнителя в полимерной матрице в значительной мере определяется взаимодействием на границе между индивидуальной частицей наполнителя и полимерной средой.

Метод порошковой металлургии Типовая технологическая схема получения изделий методами порошковой металлургии включает: 1) производство порошков металлов и других материалов; 2) смешивание порошков для получения химической однородности многокомпонентной шихты и введения твёрдой смазки или пластификатора; 3) формование заготовки из порошка со связкой или без неё путём прессования или прокатки; 4) спекание заготовки при температуре ниже температуры плавления основного компонента; 5) дополнительную обработку спечённого изделия – механическую обработку, пропитку и др.

Получение порошков Восстановление металлов из оксидов и солей. Этот способ получения порошков наиболее распространён, особенно при получении высоколегированных материалов. Процесс восстановления можно представить уравнением Me. An + m. X = Me + Xm. An , где Me – металл; А – неметаллическая составляющая (О, Cl, F); Х – восстановитель; m и n – стехиометрические коэффициенты. В качестве восстановителей используются газы (Н 2, природный газ) и твёрдые вещества (сажа, кокс, гидрид кальция, щелочные ме‐ таллы).

Получение порошков Распыление расплавленного металла производится потоком воды или газа под давлением 10… 50 атмосфер. При этом получается порошок круглой формы, но с повышенной твёрдостью из‐за большой скорости охлаждения. Для снятия термических напряжений и удаления оксидов такие порошки отжигают в восстановительной атмосфере с последующим размолом и рассевом. По этой технологии получают обычно порошки легкоплавких металлов (олово, свинец и др. ), Электролитическое осаждение. Способом электролитического осаждения можно получить порошки почти всех металлов. При электролизе из раствора на катоде получается осадок в виде плотного или рыхлого слоя. Плотный слой счищают и измельчают механическим путём; рыхлый слой – не требует измельчения. Получающиеся порошки характеризуются высокой чистотой и сравнительно небольшой стоимостью. В процессе электролиза порошок адсорбирует водород, придающий хрупкость металлу. Для её устранения производят отжиг порошка в нейтральной среде или вакууме.

Получение порошков Термическая диссоциация. При термической диссоциации используют летучие химические соединения – карбинолы, йодиды, галлоиды и др. Например, для получения порошка железа применяют карбонилы, которые получают при давлении 18… 20 МПа и температуре 200 °С при воздействии на железо окиси углерода: Fe + 5 CO Fe(CO)5. Газообразный карбонил выводят из реакции и нагревают до 350… 500 °С при атмосферном давлении. В результате соединение разлагается с образованием мелкозернистого порошка. Недостаток технологии – высокое содержание углерода (в карбонильном железном порошке 0, 5… 0, 7% ).

Получение порошков Механическое дробление. Применяется для измельчения твёрдых и хрупких материалов. Для охрупчивания пластичных металлов используют предварительную обработку жидким азотом (криомеханическая технология). При механическом дроблении материалов в порошок используют шаровые, вибрационные и вихревые мельницы.

Одномерные наполнители 1. Метод намотки. Способ получения некоторых видов изделий из армированных пластиков (например, труб) — непрерывная намотка изделий. Сматываясь с бобин нити проходят через емкость, где пропитываются связующим(материал матрицы) и наматываются на вращающийся сердечник. Технологические способы изготовления армированных КМ зависят от формы изделия, типа наполнителя и связующего. 2. Метод центробежного формования. 3. Ручное формование. 4. Беспропиточный метод. Совместное прядение полимерных волокон и волокон наполнителя, с дальнейшей термообработкой для придания изделию формы (прессование, заполнение металлических форм и т. д. )

Двумерные наполнители Этот класс композитов характеризуется тем, что фазы или компоненты расположены послойно. Часто, в слоистых композиционных материалах нельзя делить компоненты на матрицу и наполнитель. На макроскопическом уровне слоистые композиты могут быть реализованы в парах металл‐металл, полимер‐полимер, металл‐полимер. Они представляют собой слои разнородных материалов толщиной от 100 до 1000 мкм с различной природой границы раздела. Однако независимо от природы взаимодействия компонентов на границе раздела связь между слоями должна быть достаточна для исключения необратимого перемещения одного слоя относительно другого при воздействии механической нагрузки и температуры.

kompozity.pptx