Комплексное использование древесины (3 часть).ppt

- Количество слайдов: 70

Комплексное использование древесины Часть 3 1

Комплексное использование древесины Часть 3 1

Пиролиз JOHN DEERE FORESTRY GROUP • Пиролиз древесины основан на способности органических веществ древесины разлагаться без доступа воздуха при воздействии высокой температуры. • Сырье: специально заготавливаемая технологическая древесина или дрова, а также древесные отходы. • В результате этого процесса получают твердые, жидкие и газообразные продукты. • Процесс пиролиза древесины осуществляется в • специальных аппаратах • (ретортах).

Пиролиз JOHN DEERE FORESTRY GROUP • Пиролиз древесины основан на способности органических веществ древесины разлагаться без доступа воздуха при воздействии высокой температуры. • Сырье: специально заготавливаемая технологическая древесина или дрова, а также древесные отходы. • В результате этого процесса получают твердые, жидкие и газообразные продукты. • Процесс пиролиза древесины осуществляется в • специальных аппаратах • (ретортах).

Продукты пиролиза JOHN DEERE FORESTRY GROUP • Продукты пиролиза: • Твердые – древесный уголь, остающийся в реторте в виде твердого остатка после завершения пиролиза древесины. • Жидкие и газообразные продукты выделяются совместно в виде сложной парообразной смеси, которая при последующем охлаждении разделяется на жидкий конденсат и неконденсируемые газы.

Продукты пиролиза JOHN DEERE FORESTRY GROUP • Продукты пиролиза: • Твердые – древесный уголь, остающийся в реторте в виде твердого остатка после завершения пиролиза древесины. • Жидкие и газообразные продукты выделяются совместно в виде сложной парообразной смеси, которая при последующем охлаждении разделяется на жидкий конденсат и неконденсируемые газы.

Продукты пиролиза JOHN DEERE FORESTRY GROUP • Древесный уголь. Это твердый продукт процесса пиролиза древесины. • Качество угля считается хорошим, если масса 1 м 3 угля составляет при нормальной влажности: • березовый уголь – не менее 175 кг, • осиновый – 140 кг, • сосновый – 135 кг, • еловый – 120 кг. • Основными потребителями являются химическая промышленность, металлургическая промышленность и т. д.

Продукты пиролиза JOHN DEERE FORESTRY GROUP • Древесный уголь. Это твердый продукт процесса пиролиза древесины. • Качество угля считается хорошим, если масса 1 м 3 угля составляет при нормальной влажности: • березовый уголь – не менее 175 кг, • осиновый – 140 кг, • сосновый – 135 кг, • еловый – 120 кг. • Основными потребителями являются химическая промышленность, металлургическая промышленность и т. д.

Продукты пиролиза JOHN DEERE FORESTRY GROUP • Уксусная кислота является важнейшим продуктом. Применяется в пищевой промышленности, при производстве искусственного шелка, в получение сложных эфиров, применяющихся в качестве растворителей лакокрасочной промышленности, в текстильной промышленности, производстве пластмасс, гербицидов, красителей, в фармацевтической промышленности и других отраслях. • Из хорошо очищенных сортов получают ледяную, пищевую и реактивную уксусную кислоту.

Продукты пиролиза JOHN DEERE FORESTRY GROUP • Уксусная кислота является важнейшим продуктом. Применяется в пищевой промышленности, при производстве искусственного шелка, в получение сложных эфиров, применяющихся в качестве растворителей лакокрасочной промышленности, в текстильной промышленности, производстве пластмасс, гербицидов, красителей, в фармацевтической промышленности и других отраслях. • Из хорошо очищенных сортов получают ледяную, пищевую и реактивную уксусную кислоту.

Продукты пиролиза JOHN DEERE FORESTRY GROUP • Пирогенные смолы. Различают отстойную и растворимую смолы. Из отстойной смолы получают флотационные масла (для флотации цветных металлов), ингибиторы (вещества, замедляющие химические реакции при производстве каучука). Из растворимой смолы получают крепители, фенолы. • Спиртовые продукты – смеси легкокипящих растворителей (метиловый спирт – основной компонент, этиловый спирт, альдегиды и др. ).

Продукты пиролиза JOHN DEERE FORESTRY GROUP • Пирогенные смолы. Различают отстойную и растворимую смолы. Из отстойной смолы получают флотационные масла (для флотации цветных металлов), ингибиторы (вещества, замедляющие химические реакции при производстве каучука). Из растворимой смолы получают крепители, фенолы. • Спиртовые продукты – смеси легкокипящих растворителей (метиловый спирт – основной компонент, этиловый спирт, альдегиды и др. ).

Процесс пиролиза JOHN DEERE FORESTRY GROUP • Процесс пиролиза древесины разделяют на четыре стадии: • сушка древесины, температура 120… 150ºС (удаление воды из древесины, меняются некоторые компоненты древесины); • начало разложения древесины, температура 150… 275ºС (с подводом тепла), распад менее стойких частей древесины, образуется углекислый газ, окись углерода, уксусная кислота и ряд других веществ; • температура 275… 400ºС (с бурным выделением тепла – экзотермический процесс) – образование и выделение основного количества СО, СО 2, СН 4, эфиров, углеводов, уксусной кислоты и т. д. ; • температура 450… 550ºС (за счет дополнительного подвода тепла) – выделяется и удаляется тяжелая смола, СО 2 и углеводороды. Остаток представляет собой древесный уголь. • Между стадиями нет четкой границы.

Процесс пиролиза JOHN DEERE FORESTRY GROUP • Процесс пиролиза древесины разделяют на четыре стадии: • сушка древесины, температура 120… 150ºС (удаление воды из древесины, меняются некоторые компоненты древесины); • начало разложения древесины, температура 150… 275ºС (с подводом тепла), распад менее стойких частей древесины, образуется углекислый газ, окись углерода, уксусная кислота и ряд других веществ; • температура 275… 400ºС (с бурным выделением тепла – экзотермический процесс) – образование и выделение основного количества СО, СО 2, СН 4, эфиров, углеводов, уксусной кислоты и т. д. ; • температура 450… 550ºС (за счет дополнительного подвода тепла) – выделяется и удаляется тяжелая смола, СО 2 и углеводороды. Остаток представляет собой древесный уголь. • Между стадиями нет четкой границы.

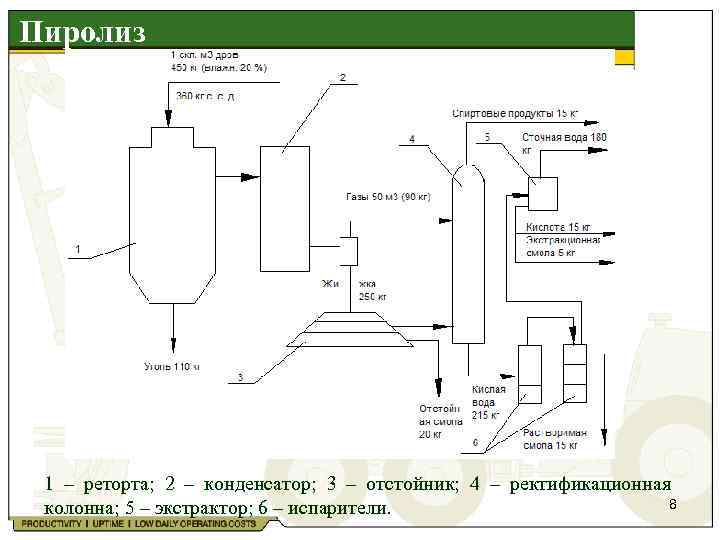

Пиролиз JOHN DEERE FORESTRY GROUP 1 – реторта; 2 – конденсатор; 3 – отстойник; 4 – ректификационная колонна; 5 – экстрактор; 6 – испарители. 8

Пиролиз JOHN DEERE FORESTRY GROUP 1 – реторта; 2 – конденсатор; 3 – отстойник; 4 – ректификационная колонна; 5 – экстрактор; 6 – испарители. 8

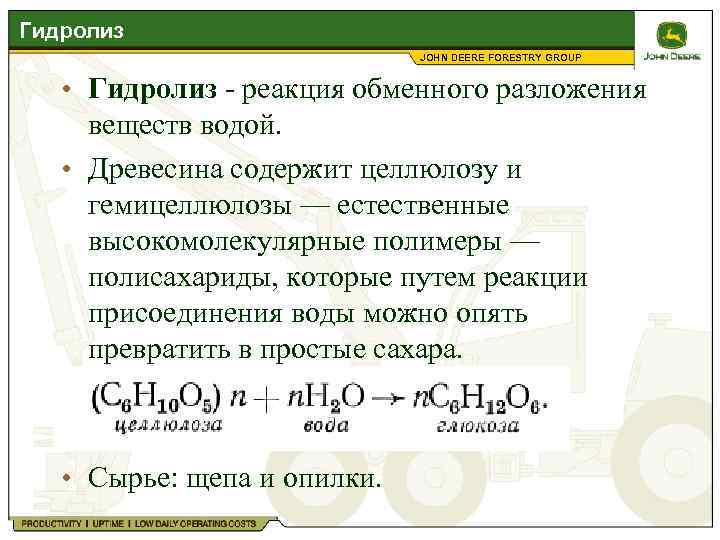

Гидролиз JOHN DEERE FORESTRY GROUP • Гидролиз реакция обменного разложения веществ водой. • Древесина содержит целлюлозу и гемицеллюлозы — естественные высокомолекулярные полимеры — полисахариды, которые путем реакции присоединения воды можно опять превратить в простые сахара. • Сырье: щепа и опилки.

Гидролиз JOHN DEERE FORESTRY GROUP • Гидролиз реакция обменного разложения веществ водой. • Древесина содержит целлюлозу и гемицеллюлозы — естественные высокомолекулярные полимеры — полисахариды, которые путем реакции присоединения воды можно опять превратить в простые сахара. • Сырье: щепа и опилки.

Классификация способов гидролиза JOHN DEERE FORESTRY GROUP • Частицы древесины — твердая фаза, раствор кислоты — жидкая фаза. • Гидролиз разбавленными и концентрированными кислотами • Периодический и непрерывный способы гидролиза. • По взаимодействию твердой и жидкой фаз различают стационарный, оросительный и перколяционный гидролиз. • В стационарном способе фазы неподвижны. • В оросительном жидкая фаза распыляется и, орошая древесные частицы, каплями стекает по их поверхности вниз. • В перколяционном способе частицы неподвижны и полностью погружены в жидкость, которая непрерывно фильтруется через слой гидролизуемого материала.

Классификация способов гидролиза JOHN DEERE FORESTRY GROUP • Частицы древесины — твердая фаза, раствор кислоты — жидкая фаза. • Гидролиз разбавленными и концентрированными кислотами • Периодический и непрерывный способы гидролиза. • По взаимодействию твердой и жидкой фаз различают стационарный, оросительный и перколяционный гидролиз. • В стационарном способе фазы неподвижны. • В оросительном жидкая фаза распыляется и, орошая древесные частицы, каплями стекает по их поверхности вниз. • В перколяционном способе частицы неподвижны и полностью погружены в жидкость, которая непрерывно фильтруется через слой гидролизуемого материала.

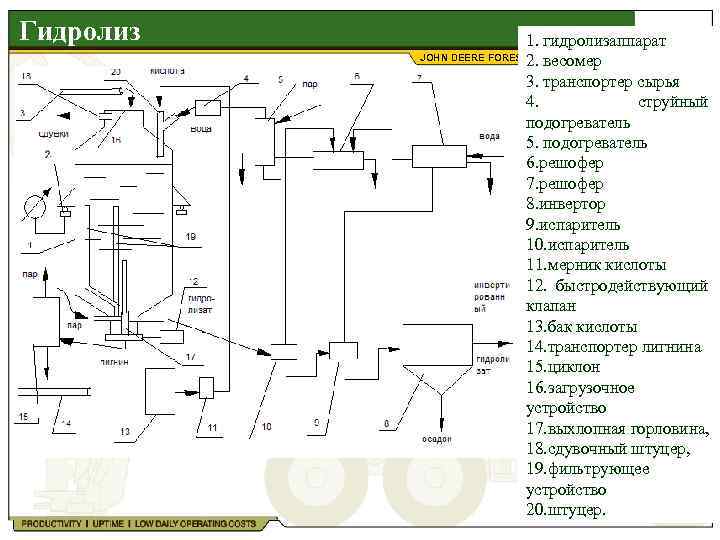

Технологический процесс JOHN DEERE FORESTRY GROUP • Процесс перколяции — это непрерывная подача в гидролизуемое сырье раствора кислоты при одновременном отборе образующегося гидролизата. • Технологическая схема гидролизного производства включает: • предварительное измельчение древесного сырья в щепу, загрузку аппарата измельченной древесиной, подачу раствора кислоты, прогрев гидролизуемой массы (до 140 160 °С, 30 60 мин), собственно гидролиз, отбор гидролизата, промывку лигнина водой, отжим остатка гидролизата и удаление лигнина (давление снижают до 0, 6— 0, 7 МПа), частичное охлаждение полученного гидролизата, инверсию или дополнительный гидролиз.

Технологический процесс JOHN DEERE FORESTRY GROUP • Процесс перколяции — это непрерывная подача в гидролизуемое сырье раствора кислоты при одновременном отборе образующегося гидролизата. • Технологическая схема гидролизного производства включает: • предварительное измельчение древесного сырья в щепу, загрузку аппарата измельченной древесиной, подачу раствора кислоты, прогрев гидролизуемой массы (до 140 160 °С, 30 60 мин), собственно гидролиз, отбор гидролизата, промывку лигнина водой, отжим остатка гидролизата и удаление лигнина (давление снижают до 0, 6— 0, 7 МПа), частичное охлаждение полученного гидролизата, инверсию или дополнительный гидролиз.

Продукты гидролиза JOHN DEERE FORESTRY GROUP • Товарными продуктами гидролизного производства являются кормовые белковые дрожжи, фурфурол, этиловый спирт, углекислота, ксилит. • Кормовые белковые дрожжи – содержат протеин – 43… 56 %. Высококонцентрированный витаминизированный белковый корм, содержащий более 15 аминокислот. • Наличие витаминов группы В, Н, Д, а также микроэлементов (медь, железо, цинк, марганец и др. до 0, 1 % каждый) повышает питательную ценность в дрожжах белка.

Продукты гидролиза JOHN DEERE FORESTRY GROUP • Товарными продуктами гидролизного производства являются кормовые белковые дрожжи, фурфурол, этиловый спирт, углекислота, ксилит. • Кормовые белковые дрожжи – содержат протеин – 43… 56 %. Высококонцентрированный витаминизированный белковый корм, содержащий более 15 аминокислот. • Наличие витаминов группы В, Н, Д, а также микроэлементов (медь, железо, цинк, марганец и др. до 0, 1 % каждый) повышает питательную ценность в дрожжах белка.

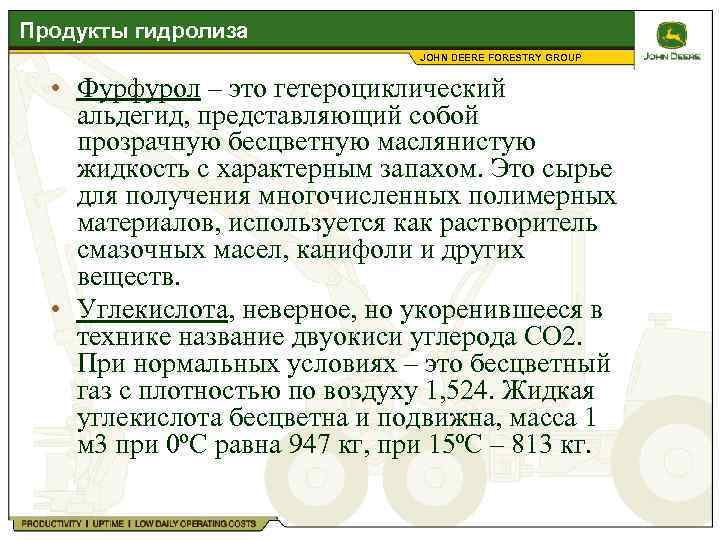

Продукты гидролиза JOHN DEERE FORESTRY GROUP • Фурфурол – это гетероциклический альдегид, представляющий собой прозрачную бесцветную маслянистую жидкость с характерным запахом. Это сырье для получения многочисленных полимерных материалов, используется как растворитель смазочных масел, канифоли и других веществ. • Углекислота, неверное, но укоренившееся в технике название двуокиси углерода СО 2. При нормальных условиях – это бесцветный газ с плотностью по воздуху 1, 524. Жидкая углекислота бесцветна и подвижна, масса 1 м 3 при 0ºС равна 947 кг, при 15ºС – 813 кг.

Продукты гидролиза JOHN DEERE FORESTRY GROUP • Фурфурол – это гетероциклический альдегид, представляющий собой прозрачную бесцветную маслянистую жидкость с характерным запахом. Это сырье для получения многочисленных полимерных материалов, используется как растворитель смазочных масел, канифоли и других веществ. • Углекислота, неверное, но укоренившееся в технике название двуокиси углерода СО 2. При нормальных условиях – это бесцветный газ с плотностью по воздуху 1, 524. Жидкая углекислота бесцветна и подвижна, масса 1 м 3 при 0ºС равна 947 кг, при 15ºС – 813 кг.

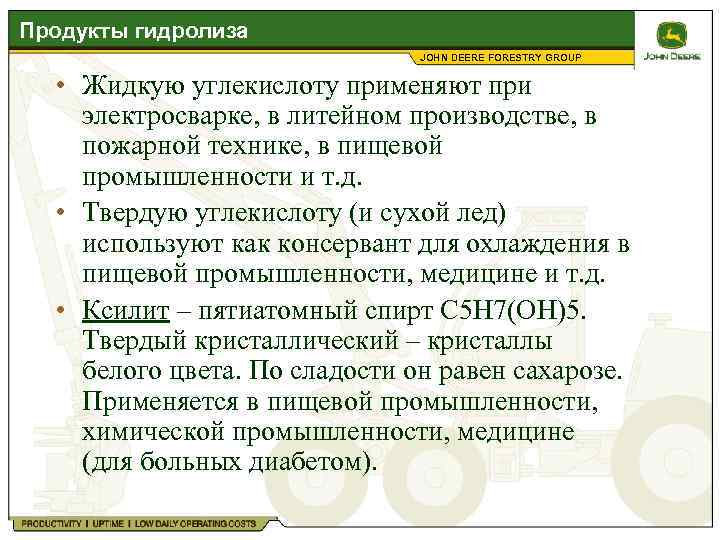

Продукты гидролиза JOHN DEERE FORESTRY GROUP • Жидкую углекислоту применяют при электросварке, в литейном производстве, в пожарной технике, в пищевой промышленности и т. д. • Твердую углекислоту (и сухой лед) используют как консервант для охлаждения в пищевой промышленности, медицине и т. д. • Ксилит – пятиатомный спирт С 5 Н 7(ОН)5. Твердый кристаллический – кристаллы белого цвета. По сладости он равен сахарозе. Применяется в пищевой промышленности, химической промышленности, медицине (для больных диабетом).

Продукты гидролиза JOHN DEERE FORESTRY GROUP • Жидкую углекислоту применяют при электросварке, в литейном производстве, в пожарной технике, в пищевой промышленности и т. д. • Твердую углекислоту (и сухой лед) используют как консервант для охлаждения в пищевой промышленности, медицине и т. д. • Ксилит – пятиатомный спирт С 5 Н 7(ОН)5. Твердый кристаллический – кристаллы белого цвета. По сладости он равен сахарозе. Применяется в пищевой промышленности, химической промышленности, медицине (для больных диабетом).

Гидролиз 1. гидролизаппарат 2. весомер JOHN DEERE FORESTRY GROUP 3. транспортер сырья 4. струйный подогреватель 5. подогреватель 6. решофер 7. решофер 8. инвертор 9. испаритель 10. испаритель 11. мерник кислоты 12. быстродействующий клапан 13. бак кислоты 14. транспортер лигнина 15. циклон 16. загрузочное устройство 17. выхлопная горловина, 18. сдувочный штуцер, 19. фильтрующее устройство 20. штуцер. 15

Гидролиз 1. гидролизаппарат 2. весомер JOHN DEERE FORESTRY GROUP 3. транспортер сырья 4. струйный подогреватель 5. подогреватель 6. решофер 7. решофер 8. инвертор 9. испаритель 10. испаритель 11. мерник кислоты 12. быстродействующий клапан 13. бак кислоты 14. транспортер лигнина 15. циклон 16. загрузочное устройство 17. выхлопная горловина, 18. сдувочный штуцер, 19. фильтрующее устройство 20. штуцер. 15

Осмолозаготовки JOHN DEERE FORESTRY GROUP • Осмол пневый представляет собой сосновую древесину с повышенным содержанием смолистых веществ, получаемую из ядровой наземной и корневой частей пней (5 классов спелости). • Технологический процесс включает • механизированную корчевку пней, их транспортировку к месту разделки, разделку на куски, очистку кусков осмола от заболони, гнили и почвы, складирование и отгрузку готовой продукции потребителю. • Способы заготовки: • Взрывной • (огневой и электрический); • Механизированный.

Осмолозаготовки JOHN DEERE FORESTRY GROUP • Осмол пневый представляет собой сосновую древесину с повышенным содержанием смолистых веществ, получаемую из ядровой наземной и корневой частей пней (5 классов спелости). • Технологический процесс включает • механизированную корчевку пней, их транспортировку к месту разделки, разделку на куски, очистку кусков осмола от заболони, гнили и почвы, складирование и отгрузку готовой продукции потребителю. • Способы заготовки: • Взрывной • (огневой и электрический); • Механизированный.

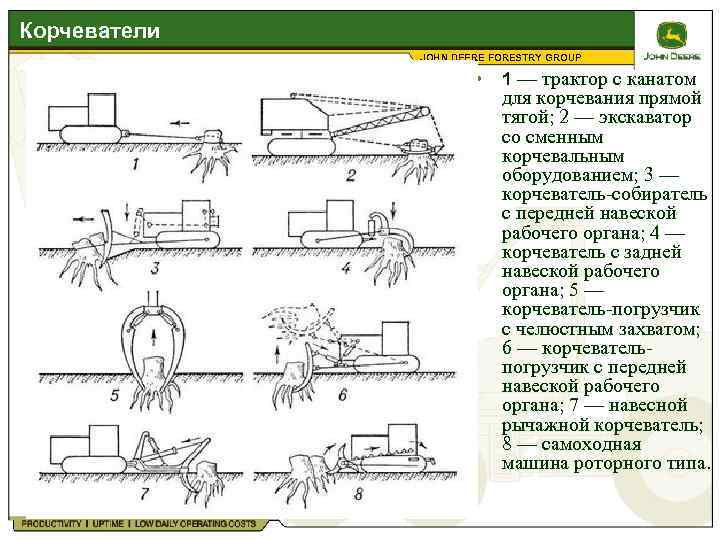

Корчеватели JOHN DEERE FORESTRY GROUP • 1 — трактор с канатом для корчевания прямой тягой; 2 — экскаватор со сменным корчевальным оборудованием; 3 — корчеватель собиратель с передней навеской рабочего органа; 4 — корчеватель с задней навеской рабочего органа; 5 — корчеватель погрузчик с челюстным захватом; 6 — корчеватель погрузчик с передней навеской рабочего органа; 7 — навесной рычажной корчеватель; 8 — самоходная машина роторного типа.

Корчеватели JOHN DEERE FORESTRY GROUP • 1 — трактор с канатом для корчевания прямой тягой; 2 — экскаватор со сменным корчевальным оборудованием; 3 — корчеватель собиратель с передней навеской рабочего органа; 4 — корчеватель с задней навеской рабочего органа; 5 — корчеватель погрузчик с челюстным захватом; 6 — корчеватель погрузчик с передней навеской рабочего органа; 7 — навесной рычажной корчеватель; 8 — самоходная машина роторного типа.

Машины для корчевки пней JOHN DEERE FORESTRY GROUP

Машины для корчевки пней JOHN DEERE FORESTRY GROUP

Пни в качестве сырья для производства щепы JOHN DEERE FORESTRY GROUP

Пни в качестве сырья для производства щепы JOHN DEERE FORESTRY GROUP

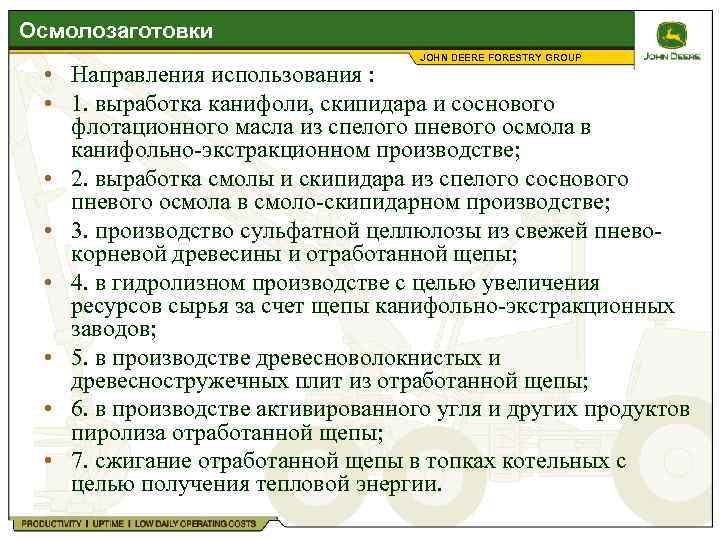

Осмолозаготовки JOHN DEERE FORESTRY GROUP • Направления использования : • 1. выработка канифоли, скипидара и соснового флотационного масла из спелого пневого осмола в канифольно экстракционном производстве; • 2. выработка смолы и скипидара из спелого соснового пневого осмола в смоло скипидарном производстве; • 3. производство сульфатной целлюлозы из свежей пнево корневой древесины и отработанной щепы; • 4. в гидролизном производстве с целью увеличения ресурсов сырья за счет щепы канифольно экстракционных заводов; • 5. в производстве древесноволокнистых и древесностружечных плит из отработанной щепы; • 6. в производстве активированного угля и других продуктов пиролиза отработанной щепы; • 7. сжигание отработанной щепы в топках котельных с целью получения тепловой энергии.

Осмолозаготовки JOHN DEERE FORESTRY GROUP • Направления использования : • 1. выработка канифоли, скипидара и соснового флотационного масла из спелого пневого осмола в канифольно экстракционном производстве; • 2. выработка смолы и скипидара из спелого соснового пневого осмола в смоло скипидарном производстве; • 3. производство сульфатной целлюлозы из свежей пнево корневой древесины и отработанной щепы; • 4. в гидролизном производстве с целью увеличения ресурсов сырья за счет щепы канифольно экстракционных заводов; • 5. в производстве древесноволокнистых и древесностружечных плит из отработанной щепы; • 6. в производстве активированного угля и других продуктов пиролиза отработанной щепы; • 7. сжигание отработанной щепы в топках котельных с целью получения тепловой энергии.

Канифольно-скипидарное производство JOHN DEERE FORESTRY GROUP • Канифольно-скипидарное производство включает • Канифольно терпентинное; • Канифольно экстракционнное производство; • Производство • лесохимических продуктов • в сульфатно целлюлозном • производстве.

Канифольно-скипидарное производство JOHN DEERE FORESTRY GROUP • Канифольно-скипидарное производство включает • Канифольно терпентинное; • Канифольно экстракционнное производство; • Производство • лесохимических продуктов • в сульфатно целлюлозном • производстве.

Сырье JOHN DEERE FORESTRY GROUP • Живица – смолистое вещество, образуемое в результате жизнедеятельности хвойных деревьев. Процесс добычи живицы складывается из трех основных производственных операции: 1. подготовка деревьев; 2. нанесение на них специальных ранений (подновок); 3. затаривания живицы. • Осмол. Пневый осмол – естественно просмолившаяся ядровая часть соснового пня; стволовый осмол – стволовая древесина сосны, просмолившаяся в результате процесса подсочки. • Сульфатное мыло содержит соли смоляных и жирных кислот, является важным источником получения канифоли и других талловых продуктов.

Сырье JOHN DEERE FORESTRY GROUP • Живица – смолистое вещество, образуемое в результате жизнедеятельности хвойных деревьев. Процесс добычи живицы складывается из трех основных производственных операции: 1. подготовка деревьев; 2. нанесение на них специальных ранений (подновок); 3. затаривания живицы. • Осмол. Пневый осмол – естественно просмолившаяся ядровая часть соснового пня; стволовый осмол – стволовая древесина сосны, просмолившаяся в результате процесса подсочки. • Сульфатное мыло содержит соли смоляных и жирных кислот, является важным источником получения канифоли и других талловых продуктов.

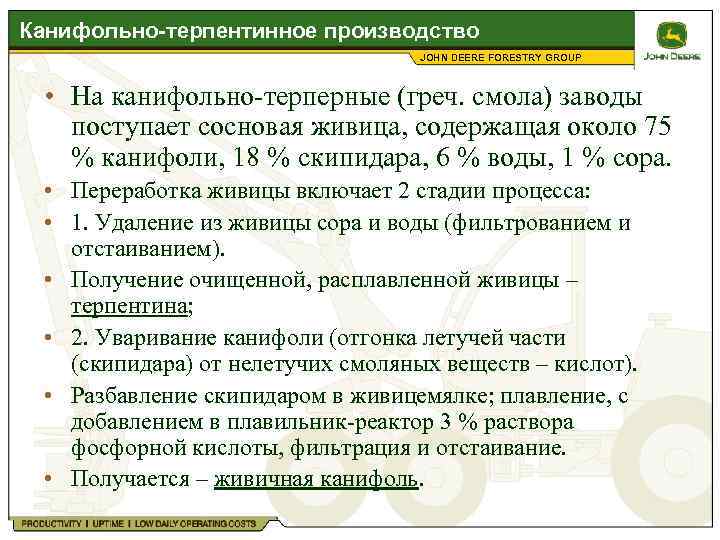

Канифольно-терпентинное производство JOHN DEERE FORESTRY GROUP • На канифольно терперные (греч. смола) заводы поступает сосновая живица, содержащая около 75 % канифоли, 18 % скипидара, 6 % воды, 1 % сора. • Переработка живицы включает 2 стадии процесса: • 1. Удаление из живицы сора и воды (фильтрованием и отстаиванием). • Получение очищенной, расплавленной живицы – терпентина; • 2. Уваривание канифоли (отгонка летучей части (скипидара) от нелетучих смоляных веществ – кислот). • Разбавление скипидаром в живицемялке; плавление, с добавлением в плавильник реактор 3 % раствора фосфорной кислоты, фильтрация и отстаивание. • Получается – живичная канифоль.

Канифольно-терпентинное производство JOHN DEERE FORESTRY GROUP • На канифольно терперные (греч. смола) заводы поступает сосновая живица, содержащая около 75 % канифоли, 18 % скипидара, 6 % воды, 1 % сора. • Переработка живицы включает 2 стадии процесса: • 1. Удаление из живицы сора и воды (фильтрованием и отстаиванием). • Получение очищенной, расплавленной живицы – терпентина; • 2. Уваривание канифоли (отгонка летучей части (скипидара) от нелетучих смоляных веществ – кислот). • Разбавление скипидаром в живицемялке; плавление, с добавлением в плавильник реактор 3 % раствора фосфорной кислоты, фильтрация и отстаивание. • Получается – живичная канифоль.

Канифольно-экстракционное производство JOHN DEERE FORESTRY GROUP • Основные стадии: • очистка осмола, • разделка осмола, • измельчение осмола в щепу (длина по волокну – 3… 15 мм, ширина – 1, 5… 3 мм), • экстракцию смолистых веществ из щепы органическим растворителем (бензином), • переработку бензиновых растворов с целью получения товарных продуктов и регенерацию растворителя.

Канифольно-экстракционное производство JOHN DEERE FORESTRY GROUP • Основные стадии: • очистка осмола, • разделка осмола, • измельчение осмола в щепу (длина по волокну – 3… 15 мм, ширина – 1, 5… 3 мм), • экстракцию смолистых веществ из щепы органическим растворителем (бензином), • переработку бензиновых растворов с целью получения товарных продуктов и регенерацию растворителя.

Канифольно-экстракционное производство JOHN DEERE FORESTRY GROUP • Экстракция извлечение смолистых веществ из осмола летучими растворителями, главным образом, бензином. • Влияющие факторы: • 1. вид и степень измельчения осмола, • 2. наличие влаги, • 3. давление (0, 4… 0, 5 МПа), • 4. температура (120… 150ºС), • 5. гидродинамические условия (циркуляция), • 6. свойства растворителя (высокая растворяющая способность, низкая удельная теплота испарения, относительно невысокая температура кипения, нерастворимость и несмешиваемость с водой, отсутствие токсичности и коррозирующей способности, и т. д. ).

Канифольно-экстракционное производство JOHN DEERE FORESTRY GROUP • Экстракция извлечение смолистых веществ из осмола летучими растворителями, главным образом, бензином. • Влияющие факторы: • 1. вид и степень измельчения осмола, • 2. наличие влаги, • 3. давление (0, 4… 0, 5 МПа), • 4. температура (120… 150ºС), • 5. гидродинамические условия (циркуляция), • 6. свойства растворителя (высокая растворяющая способность, низкая удельная теплота испарения, относительно невысокая температура кипения, нерастворимость и несмешиваемость с водой, отсутствие токсичности и коррозирующей способности, и т. д. ).

Канифольно-экстракционное производство JOHN DEERE FORESTRY GROUP • Продолжительность экстракции в заводских условиях, например при батарейно противоточном методе составляет 5… 7 ч. • Технологический процесс: • Прогонка растворителя через последовательно расположенные батареи – экстракторы со щепой. • Происходит обессмоливание щепы и насыщение растворителя смолистыми веществами, канифолью. • Мисцелла, полученная в процессе экстракции, содержащая до 85 % канифоли, подвергается дальнейшей переработке, в ходе которой из нее регенерируется бензин, получается канифоль и скипидар сырец, идущий на очистку и дальнейшую обработку.

Канифольно-экстракционное производство JOHN DEERE FORESTRY GROUP • Продолжительность экстракции в заводских условиях, например при батарейно противоточном методе составляет 5… 7 ч. • Технологический процесс: • Прогонка растворителя через последовательно расположенные батареи – экстракторы со щепой. • Происходит обессмоливание щепы и насыщение растворителя смолистыми веществами, канифолью. • Мисцелла, полученная в процессе экстракции, содержащая до 85 % канифоли, подвергается дальнейшей переработке, в ходе которой из нее регенерируется бензин, получается канифоль и скипидар сырец, идущий на очистку и дальнейшую обработку.

Производство лесохимических продуктов в сульфатно- целлюлозном производстве JOHN DEERE FORESTRY GROUP • При сульфатной варке целлюлозы из хвойных пород древесины смолистые вещества получают в виде сульфатного скипидара и сульфатного мыла, являющимися побочными продуктами сульфатно целлюлозного производства. • Очистка их и дальнейшая переработка позволяют получить широкий ассортимент лесохимических продуктов: • талловое масло, талловую канифоль, жирные кислоты, флотационные масла и т. д.

Производство лесохимических продуктов в сульфатно- целлюлозном производстве JOHN DEERE FORESTRY GROUP • При сульфатной варке целлюлозы из хвойных пород древесины смолистые вещества получают в виде сульфатного скипидара и сульфатного мыла, являющимися побочными продуктами сульфатно целлюлозного производства. • Очистка их и дальнейшая переработка позволяют получить широкий ассортимент лесохимических продуктов: • талловое масло, талловую канифоль, жирные кислоты, флотационные масла и т. д.

Производство лесохимических продуктов в сульфатно- целлюлозном производстве JOHN DEERE FORESTRY GROUP • В процессе сульфатной варки целлюлозы в определенных условиях под влиянием щелоков натриевые соли жирных и смоляных кислот коагулируют (выделяются, укрупняют частицы) и всплывают на поверхность щелока в виде легкого пенистого слоя. • Это и есть сырое сульфатное мыло. • При разложении сульфатного мыла серной кислотой получают талловое масло. • Основная часть таллового масла подвергается ректификации для выделения талловой канифоли, талловых жирных кислот и других продуктов. • Скипидар вследствие своей летучести отгоняется с паром и удаляется из котла со сдувками. После охлаждения и конденсирования парогазовой смеси сульфатный скипидар отделяется от воды и поступает в дальнейшую переработку.

Производство лесохимических продуктов в сульфатно- целлюлозном производстве JOHN DEERE FORESTRY GROUP • В процессе сульфатной варки целлюлозы в определенных условиях под влиянием щелоков натриевые соли жирных и смоляных кислот коагулируют (выделяются, укрупняют частицы) и всплывают на поверхность щелока в виде легкого пенистого слоя. • Это и есть сырое сульфатное мыло. • При разложении сульфатного мыла серной кислотой получают талловое масло. • Основная часть таллового масла подвергается ректификации для выделения талловой канифоли, талловых жирных кислот и других продуктов. • Скипидар вследствие своей летучести отгоняется с паром и удаляется из котла со сдувками. После охлаждения и конденсирования парогазовой смеси сульфатный скипидар отделяется от воды и поступает в дальнейшую переработку.

Продукты переработки дополнительного сырья JOHN DEERE FORESTRY GROUP • Древесная зелень: кормовые продукты, эфирные масла, хлорофилло каротиновая паста и т. д. • Кора: плиты, дубильные экстракты, корма, удобрения и т. д. • Древесина (опилки): корма, продукты гидролизного производства, удобрения и т. д.

Продукты переработки дополнительного сырья JOHN DEERE FORESTRY GROUP • Древесная зелень: кормовые продукты, эфирные масла, хлорофилло каротиновая паста и т. д. • Кора: плиты, дубильные экстракты, корма, удобрения и т. д. • Древесина (опилки): корма, продукты гидролизного производства, удобрения и т. д.

Заготовка древесной зелени JOHN DEERE FORESTRY GROUP • Сырье представляет собой охвоенные ветви диаметром не более 8 мм. • В массе товарной древесной зелени должно быть не менее 60 % хвои и неодревесневших побегов, не более 30 % одревесневших побегов. Количество листьев, мха и других органических примесей допускается не более 10 %, минеральных примесей не более 0, 2%. • В состав операций по заготовке древесной зелени входят сбор сырья, отделение охвоенных ветвей, транспортировка сырья или продукции на склад предприятия. • Основная технологическая операция в заготовке древесной зелени — отделение ее от сучьев, вершин и тонкомерных деревьев ручным (с помощью специальных ножей) или механизированным инструментом (в стационарных или передвижных хвоеотделителях).

Заготовка древесной зелени JOHN DEERE FORESTRY GROUP • Сырье представляет собой охвоенные ветви диаметром не более 8 мм. • В массе товарной древесной зелени должно быть не менее 60 % хвои и неодревесневших побегов, не более 30 % одревесневших побегов. Количество листьев, мха и других органических примесей допускается не более 10 %, минеральных примесей не более 0, 2%. • В состав операций по заготовке древесной зелени входят сбор сырья, отделение охвоенных ветвей, транспортировка сырья или продукции на склад предприятия. • Основная технологическая операция в заготовке древесной зелени — отделение ее от сучьев, вершин и тонкомерных деревьев ручным (с помощью специальных ножей) или механизированным инструментом (в стационарных или передвижных хвоеотделителях).

Устройства для отделения древесной зелени JOHN DEERE FORESTRY GROUP 1. загрузочный конвейер 2. рубительная машина 3. манипулятор 4. бункер 5. бункер накопитель 6. вентилятор 7. 1 ая сортировочная колонна 8. 2 ая сортировочная колонна 9. вентилятор 10. экран

Устройства для отделения древесной зелени JOHN DEERE FORESTRY GROUP 1. загрузочный конвейер 2. рубительная машина 3. манипулятор 4. бункер 5. бункер накопитель 6. вентилятор 7. 1 ая сортировочная колонна 8. 2 ая сортировочная колонна 9. вентилятор 10. экран

Заготовка корья JOHN DEERE FORESTRY GROUP • Корье заготовляют механизированным или ручным способом (гниль не допускается, содержание древесины регламентируется). • Заготовка корья вручную ведется только в весенне летний период, с помощью специального окорочного инструмента скобеля. Дерево окоряют у пня, для чего валку ведут на подкладочное дерево или подставной козел. Снятые полотна коры скручивают в простые или сдвоенные рулоны, которые оставляют на лесосеке для атмосферной сушки. После атмосферной сушки корье спрессовывают в тюки массой от 30 до 80 кг и в крытых транспортных средствах доставляют потребителю. • Механизированная заготовка корья осуществляется при роторной окорке древесины ели и лиственницы. • Технологический процесс: роторная окорка, сортировка отходов окорки, сушка коры и отгрузку ее потребителю.

Заготовка корья JOHN DEERE FORESTRY GROUP • Корье заготовляют механизированным или ручным способом (гниль не допускается, содержание древесины регламентируется). • Заготовка корья вручную ведется только в весенне летний период, с помощью специального окорочного инструмента скобеля. Дерево окоряют у пня, для чего валку ведут на подкладочное дерево или подставной козел. Снятые полотна коры скручивают в простые или сдвоенные рулоны, которые оставляют на лесосеке для атмосферной сушки. После атмосферной сушки корье спрессовывают в тюки массой от 30 до 80 кг и в крытых транспортных средствах доставляют потребителю. • Механизированная заготовка корья осуществляется при роторной окорке древесины ели и лиственницы. • Технологический процесс: роторная окорка, сортировка отходов окорки, сушка коры и отгрузку ее потребителю.

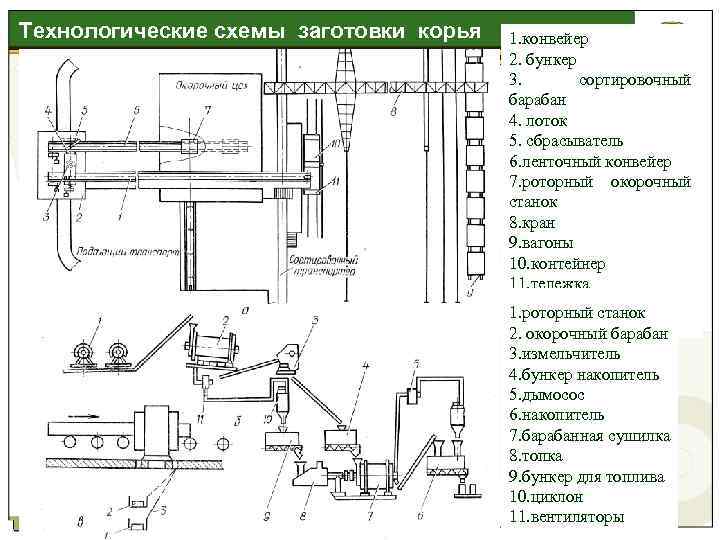

Технологические схемы заготовки корья 1. конвейер 2. бункер JOHN DEERE FORESTRY GROUP 3. сортировочный барабан 4. лоток 5. сбрасыватель 6. ленточный конвейер 7. роторный окорочный станок 8. кран 9. вагоны 10. контейнер 11. тележка 1. роторный станок 2. окорочный барабан 3. измельчитель 4. бункер накопитель 5. дымосос 6. накопитель 7. барабанная сушилка 8. топка 9. бункер для топлива 10. циклон 11. вентиляторы

Технологические схемы заготовки корья 1. конвейер 2. бункер JOHN DEERE FORESTRY GROUP 3. сортировочный барабан 4. лоток 5. сбрасыватель 6. ленточный конвейер 7. роторный окорочный станок 8. кран 9. вагоны 10. контейнер 11. тележка 1. роторный станок 2. окорочный барабан 3. измельчитель 4. бункер накопитель 5. дымосос 6. накопитель 7. барабанная сушилка 8. топка 9. бункер для топлива 10. циклон 11. вентиляторы

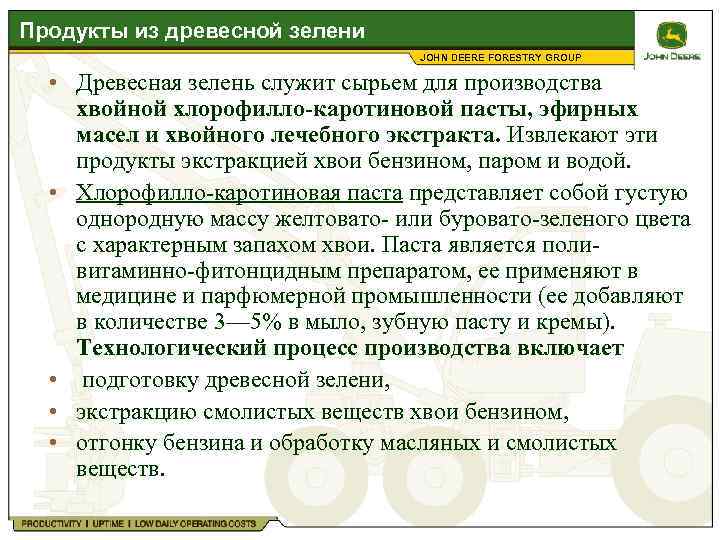

Продукты из древесной зелени JOHN DEERE FORESTRY GROUP • Древесная зелень служит сырьем для производства хвойной хлорофилло-каротиновой пасты, эфирных масел и хвойного лечебного экстракта. Извлекают эти продукты экстракцией хвои бензином, паром и водой. • Хлорофилло каротиновая паста представляет собой густую однородную массу желтовато или буровато зеленого цвета с характерным запахом хвои. Паста является поли витаминно фитонцидным препаратом, ее применяют в медицине и парфюмерной промышленности (ее добавляют в количестве 3— 5% в мыло, зубную пасту и кремы). Технологический процесс производства включает • подготовку древесной зелени, • экстракцию смолистых веществ хвои бензином, • отгонку бензина и обработку масляных и смолистых веществ.

Продукты из древесной зелени JOHN DEERE FORESTRY GROUP • Древесная зелень служит сырьем для производства хвойной хлорофилло-каротиновой пасты, эфирных масел и хвойного лечебного экстракта. Извлекают эти продукты экстракцией хвои бензином, паром и водой. • Хлорофилло каротиновая паста представляет собой густую однородную массу желтовато или буровато зеленого цвета с характерным запахом хвои. Паста является поли витаминно фитонцидным препаратом, ее применяют в медицине и парфюмерной промышленности (ее добавляют в количестве 3— 5% в мыло, зубную пасту и кремы). Технологический процесс производства включает • подготовку древесной зелени, • экстракцию смолистых веществ хвои бензином, • отгонку бензина и обработку масляных и смолистых веществ.

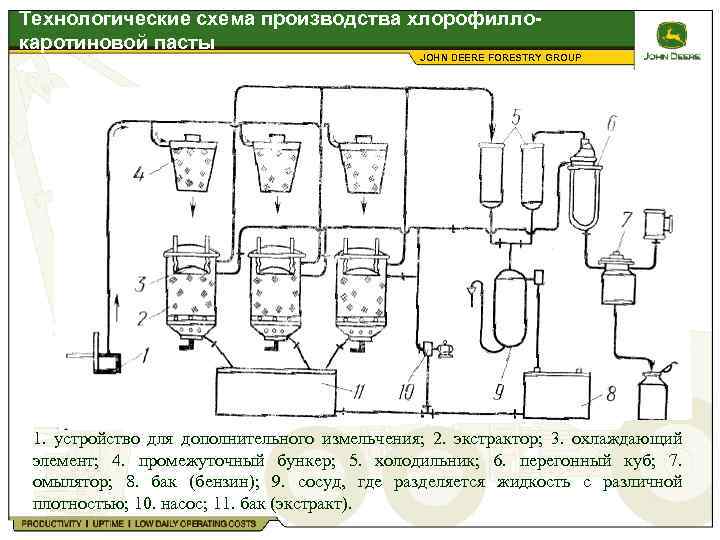

Технологические схема производства хлорофилло- каротиновой пасты JOHN DEERE FORESTRY GROUP 1. устройство для дополнительного измельчения; 2. экстрактор; 3. охлаждающий элемент; 4. промежуточный бункер; 5. холодильник; 6. перегонный куб; 7. омылятор; 8. бак (бензин); 9. сосуд, где разделяется жидкость с различной плотностью; 10. насос; 11. бак (экстракт).

Технологические схема производства хлорофилло- каротиновой пасты JOHN DEERE FORESTRY GROUP 1. устройство для дополнительного измельчения; 2. экстрактор; 3. охлаждающий элемент; 4. промежуточный бункер; 5. холодильник; 6. перегонный куб; 7. омылятор; 8. бак (бензин); 9. сосуд, где разделяется жидкость с различной плотностью; 10. насос; 11. бак (экстракт).

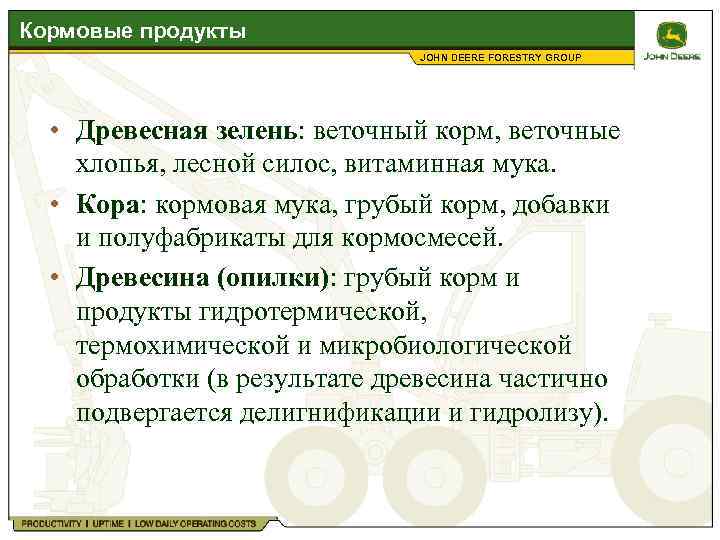

Кормовые продукты JOHN DEERE FORESTRY GROUP • Древесная зелень: веточный корм, веточные хлопья, лесной силос, витаминная мука. • Кора: кормовая мука, грубый корм, добавки и полуфабрикаты для кормосмесей. • Древесина (опилки): грубый корм и продукты гидротермической, термохимической и микробиологической обработки (в результате древесина частично подвергается делигнификации и гидролизу).

Кормовые продукты JOHN DEERE FORESTRY GROUP • Древесная зелень: веточный корм, веточные хлопья, лесной силос, витаминная мука. • Кора: кормовая мука, грубый корм, добавки и полуфабрикаты для кормосмесей. • Древесина (опилки): грубый корм и продукты гидротермической, термохимической и микробиологической обработки (в результате древесина частично подвергается делигнификации и гидролизу).

Корма из древесной зелени JOHN DEERE FORESTRY GROUP • веточный корм (с помощью несложного инструмента в летнее время с деревьев срезают ветви диаметром 10— 15 мм. Их связывают в пучки и развешивают для сушки в хорошо проветриваемом помещении) • веточные хлопья (ветви перерабатывают в зеленую щепу, которая подвергается затем тонкому измельчению в дробилках) • лесной силос (консервирование измельченной древесной зелени) • витаминная мука (измельчение древесной зелени, сушка, размол, гранулирование и расфасовка готового продукта)

Корма из древесной зелени JOHN DEERE FORESTRY GROUP • веточный корм (с помощью несложного инструмента в летнее время с деревьев срезают ветви диаметром 10— 15 мм. Их связывают в пучки и развешивают для сушки в хорошо проветриваемом помещении) • веточные хлопья (ветви перерабатывают в зеленую щепу, которая подвергается затем тонкому измельчению в дробилках) • лесной силос (консервирование измельченной древесной зелени) • витаминная мука (измельчение древесной зелени, сушка, размол, гранулирование и расфасовка готового продукта)

Корма из коры и древесины JOHN DEERE FORESTRY GROUP • Кора • кормовая мука (измельчение, сушка, размол, гранулирование и расфасовку готового продукта) • грубый корм (измельчение коры, удаление из нее дубильных веществ и очистку от загрязнений) • Древесина • грубый корм (опилки древесины как хвойных, так и лиственных пород, применяемые в виде кормовой добавки в количестве до 25 %) • гидротермическая обработка (при повышенном давлении (0, 6— 0, 9 МПа) и температуре 158— 165 °С происходит реакция гидролиза полисахаридов, продукт – корм в виде бурой массы)

Корма из коры и древесины JOHN DEERE FORESTRY GROUP • Кора • кормовая мука (измельчение, сушка, размол, гранулирование и расфасовку готового продукта) • грубый корм (измельчение коры, удаление из нее дубильных веществ и очистку от загрязнений) • Древесина • грубый корм (опилки древесины как хвойных, так и лиственных пород, применяемые в виде кормовой добавки в количестве до 25 %) • гидротермическая обработка (при повышенном давлении (0, 6— 0, 9 МПа) и температуре 158— 165 °С происходит реакция гидролиза полисахаридов, продукт – корм в виде бурой массы)

Корма из древесины JOHN DEERE FORESTRY GROUP • термохимическая (с применением в качестве химических реагентов минеральных кислот — серной или соляной, продукт – кормовой гидролизный сахар) • микробиологическая обработка (подготовка гидролизата и выращивание на нем дрожжей в специальном дрожжерастильном чане — инокуляторе; дрожжи непрерывно отбирают, извлекают из бражки флотацией, подвергают сгущению в сепараторах и упариванию. Высушенные до влажности 8— 10 % дрожжи упаковывают в бумажные мешки и отправляют потребителю. Продукт – кормовые дрожжи)

Корма из древесины JOHN DEERE FORESTRY GROUP • термохимическая (с применением в качестве химических реагентов минеральных кислот — серной или соляной, продукт – кормовой гидролизный сахар) • микробиологическая обработка (подготовка гидролизата и выращивание на нем дрожжей в специальном дрожжерастильном чане — инокуляторе; дрожжи непрерывно отбирают, извлекают из бражки флотацией, подвергают сгущению в сепараторах и упариванию. Высушенные до влажности 8— 10 % дрожжи упаковывают в бумажные мешки и отправляют потребителю. Продукт – кормовые дрожжи)

Использование коры и опилок в качестве удобрений JOHN DEERE FORESTRY GROUP • Для повышения плодородия почв большое значение имеет внесение органических удобрений • Опилки без предварительной обработки использовать в качестве удобрений неэффективно • Для удобрения почвы лучше использовать компосты • Технология компостирования включает тонкое измельчение отходов, смешивание измельченной массы с минеральными добавками, формирование буртов и хранение смеси в буртах от 1, 5 до 4 месяцев. • Кора используется так же для мульчирования почвы. Слой тонко измельченной коры мульчи толщиной в несколько сантиметров препятствует росту сорняков, ослабляет испарение влаги, препятствует образованию почвенной корки и уменьшает суточные колебания температуры почвы.

Использование коры и опилок в качестве удобрений JOHN DEERE FORESTRY GROUP • Для повышения плодородия почв большое значение имеет внесение органических удобрений • Опилки без предварительной обработки использовать в качестве удобрений неэффективно • Для удобрения почвы лучше использовать компосты • Технология компостирования включает тонкое измельчение отходов, смешивание измельченной массы с минеральными добавками, формирование буртов и хранение смеси в буртах от 1, 5 до 4 месяцев. • Кора используется так же для мульчирования почвы. Слой тонко измельченной коры мульчи толщиной в несколько сантиметров препятствует росту сорняков, ослабляет испарение влаги, препятствует образованию почвенной корки и уменьшает суточные колебания температуры почвы.

ПРОИЗВОДСТВО ТОВАРОВ НАРОДНОГО ПОТРЕБЛЕНИЯ JOHN DEERE FORESTRY GROUP • В качестве сырья используют низкокачественные лесоматериалы, дрова, тонкомерные сортименты, отходы лесопильно шпалорезных цехов. • Технологический процесс включает: • распиловку на пиломатериалы, сушку, механическую обработку древесины, сборку и отделку изделий. • Продукция: штакетник, • щиты для снегозадержания, • дощатая тара, • ложки, совки, • топорища, прищепки и т. д.

ПРОИЗВОДСТВО ТОВАРОВ НАРОДНОГО ПОТРЕБЛЕНИЯ JOHN DEERE FORESTRY GROUP • В качестве сырья используют низкокачественные лесоматериалы, дрова, тонкомерные сортименты, отходы лесопильно шпалорезных цехов. • Технологический процесс включает: • распиловку на пиломатериалы, сушку, механическую обработку древесины, сборку и отделку изделий. • Продукция: штакетник, • щиты для снегозадержания, • дощатая тара, • ложки, совки, • топорища, прищепки и т. д.

Биоэнергетика JOHN DEERE FORESTRY GROUP Сегодня биоэнергетика во многих странах это быстрорастущий энергетический сектор промышленности. Это обусловлено тремя основными причинами: ь Высокими и нестабильными ценами на углеводороды и ископаемые источники топлива; ь Международными соглашениями по противодействию изменению климата; ь Неэкологичность традиционных источников топлива (уголь, нефть).

Биоэнергетика JOHN DEERE FORESTRY GROUP Сегодня биоэнергетика во многих странах это быстрорастущий энергетический сектор промышленности. Это обусловлено тремя основными причинами: ь Высокими и нестабильными ценами на углеводороды и ископаемые источники топлива; ь Международными соглашениями по противодействию изменению климата; ь Неэкологичность традиционных источников топлива (уголь, нефть).

Биотопливо JOHN DEERE FORESTRY GROUP Биотопливо — это топливо из биологического сырья. Сырье – древесная биомасса. Плюсы: • Высокая энергетическая калорийность топлива • Экологичность • Возобновляемость • Относительно низкие затраты на производство

Биотопливо JOHN DEERE FORESTRY GROUP Биотопливо — это топливо из биологического сырья. Сырье – древесная биомасса. Плюсы: • Высокая энергетическая калорийность топлива • Экологичность • Возобновляемость • Относительно низкие затраты на производство

Топливно-энергетический баланс JOHN DEERE FORESTRY GROUP Российской Федерации (2009 г. ) Финляндии (2009 г. )

Топливно-энергетический баланс JOHN DEERE FORESTRY GROUP Российской Федерации (2009 г. ) Финляндии (2009 г. )

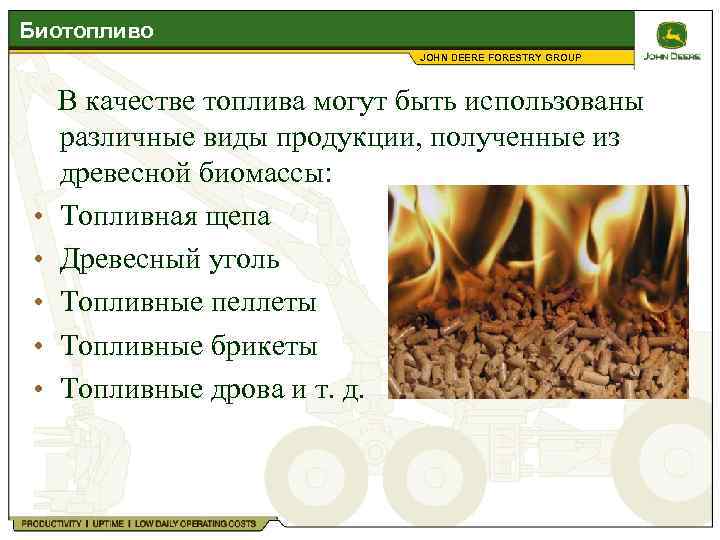

Биотопливо JOHN DEERE FORESTRY GROUP В качестве топлива могут быть использованы различные виды продукции, полученные из древесной биомассы: • Топливная щепа • Древесный уголь • Топливные пеллеты • Топливные брикеты • Топливные дрова и т. д.

Биотопливо JOHN DEERE FORESTRY GROUP В качестве топлива могут быть использованы различные виды продукции, полученные из древесной биомассы: • Топливная щепа • Древесный уголь • Топливные пеллеты • Топливные брикеты • Топливные дрова и т. д.

Классификация древесного топлива JOHN DEERE FORESTRY GROUP

Классификация древесного топлива JOHN DEERE FORESTRY GROUP

Цепочка поставки древесного топлива JOHN DEERE FORESTRY GROUP

Цепочка поставки древесного топлива JOHN DEERE FORESTRY GROUP

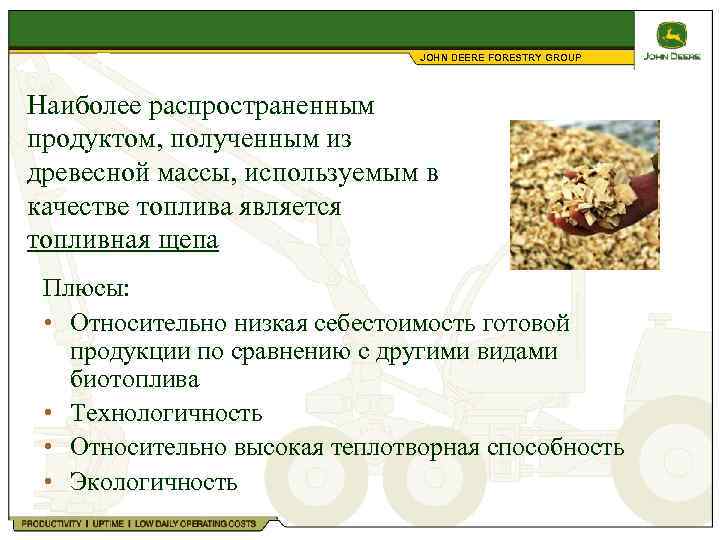

Топливная щепа JOHN DEERE FORESTRY GROUP Наиболее распространенным продуктом, полученным из древесной массы, используемым в качестве топлива является топливная щепа Плюсы: • Относительно низкая себестоимость готовой продукции по сравнению с другими видами биотоплива • Технологичность • Относительно высокая теплотворная способность • Экологичность

Топливная щепа JOHN DEERE FORESTRY GROUP Наиболее распространенным продуктом, полученным из древесной массы, используемым в качестве топлива является топливная щепа Плюсы: • Относительно низкая себестоимость готовой продукции по сравнению с другими видами биотоплива • Технологичность • Относительно высокая теплотворная способность • Экологичность

Производство щепы из лесосечных отходов JOHN DEERE FORESTRY GROUP

Производство щепы из лесосечных отходов JOHN DEERE FORESTRY GROUP

JOHN DEERE FORESTRY GROUP Себестоимость производства топлива при существующих технологиях и техники высока Это объясняется особенностями производства топливной щепы: 1. Низкая концентрация древесной биомассы на лесосеке 2. Сложность измельчения древесной биомассы на топливную щепу 3. Низкая производительность при сборе древесной биомассы с лесосеке 4. Большие затраты при перевозке щепы, связанные с небольшим значением коэффициента полнодревесности щепы

JOHN DEERE FORESTRY GROUP Себестоимость производства топлива при существующих технологиях и техники высока Это объясняется особенностями производства топливной щепы: 1. Низкая концентрация древесной биомассы на лесосеке 2. Сложность измельчения древесной биомассы на топливную щепу 3. Низкая производительность при сборе древесной биомассы с лесосеке 4. Большие затраты при перевозке щепы, связанные с небольшим значением коэффициента полнодревесности щепы

Топливные брикеты и гранулы • Пеллеты (pellets, granules) – это топливные JOHN DEERE FORESTRY GROUP гранулы (древесные или торфяные). Древесные гранулы изготовляют из отходов лесопильного и мебельного производства (опилок), в виде мелких цилиндров диаметром примерно 6 мм. Одна тонна опилочных гранул выделяет при горении 4, 5 5 МВт час энергии, что соответствует 0, 5 т жидкого топлива или 4 5 м 3 дров. • Опилочные пеллеты – это топливные гранулы из спрессованных опилок. • Топливные брикеты предназначены для использования в качестве топлива, их получают из различных видов измельченной древесины, как правило, путем прессования с использованием или без использования связующих добавок.

Топливные брикеты и гранулы • Пеллеты (pellets, granules) – это топливные JOHN DEERE FORESTRY GROUP гранулы (древесные или торфяные). Древесные гранулы изготовляют из отходов лесопильного и мебельного производства (опилок), в виде мелких цилиндров диаметром примерно 6 мм. Одна тонна опилочных гранул выделяет при горении 4, 5 5 МВт час энергии, что соответствует 0, 5 т жидкого топлива или 4 5 м 3 дров. • Опилочные пеллеты – это топливные гранулы из спрессованных опилок. • Топливные брикеты предназначены для использования в качестве топлива, их получают из различных видов измельченной древесины, как правило, путем прессования с использованием или без использования связующих добавок.

Преимущества прессованного топлива JOHN DEERE FORESTRY GROUP • Прессованное топливо имеет перед непрессованным следующие преимущества: • благодаря меньшей влажности и более высокой теплотворной способности прессованное топливо дешевле перевозить и складировать; • сухое топливо не будет биологически разлагаться под действием грибков и бактерий, значит его можно дольше хранить; • однородная влажность и размер кусков прессованного топлива позволяет точнее регулировать режим горения в топке, обеспечивая тем самым более высокий КПД. • Недостаток: более высокая стоимость.

Преимущества прессованного топлива JOHN DEERE FORESTRY GROUP • Прессованное топливо имеет перед непрессованным следующие преимущества: • благодаря меньшей влажности и более высокой теплотворной способности прессованное топливо дешевле перевозить и складировать; • сухое топливо не будет биологически разлагаться под действием грибков и бактерий, значит его можно дольше хранить; • однородная влажность и размер кусков прессованного топлива позволяет точнее регулировать режим горения в топке, обеспечивая тем самым более высокий КПД. • Недостаток: более высокая стоимость.

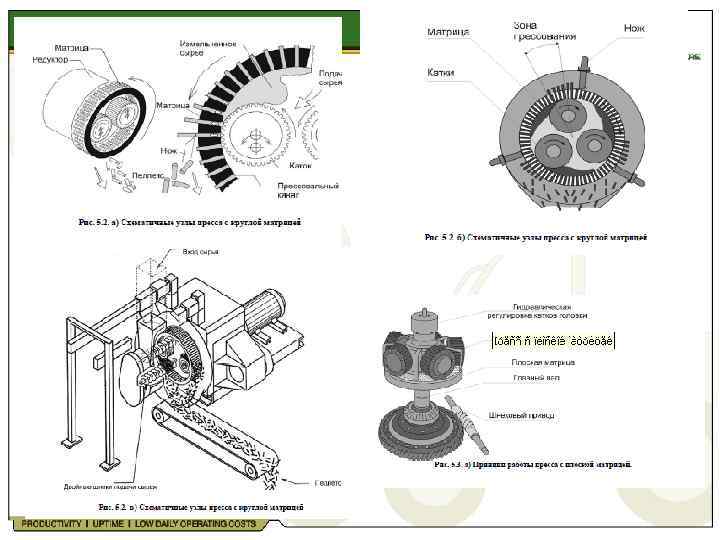

Технологический процесс производства пеллет JOHN DEERE FORESTRY GROUP • Изготовление пеллет состоит из этапов: 1. Подготовка сырья (приемка, крупное измельчение). 2. Сушка сырья. Влажность сырья для пеллетов зависит от условий хранения (12– 17%). 3. Измельчение сырья. Сырье для производства пеллет (опилки и стружки) неоднородны по размеру. Перед прессованием сырье необходимо гомогенизировать и для этого обычно применяют молотковые мельницы. 4. Прессование пеллет матричными прессами (матрицы могут иметь кольцевую (круглую) или плоскую конструкцию). 5. Охлаждение. Пеллеты выходят из пресса горячими, и во избежание самовозгорания их следует до складирования охладить. 6. Упаковка, складирование.

Технологический процесс производства пеллет JOHN DEERE FORESTRY GROUP • Изготовление пеллет состоит из этапов: 1. Подготовка сырья (приемка, крупное измельчение). 2. Сушка сырья. Влажность сырья для пеллетов зависит от условий хранения (12– 17%). 3. Измельчение сырья. Сырье для производства пеллет (опилки и стружки) неоднородны по размеру. Перед прессованием сырье необходимо гомогенизировать и для этого обычно применяют молотковые мельницы. 4. Прессование пеллет матричными прессами (матрицы могут иметь кольцевую (круглую) или плоскую конструкцию). 5. Охлаждение. Пеллеты выходят из пресса горячими, и во избежание самовозгорания их следует до складирования охладить. 6. Упаковка, складирование.

JOHN DEERE FORESTRY GROUP

JOHN DEERE FORESTRY GROUP

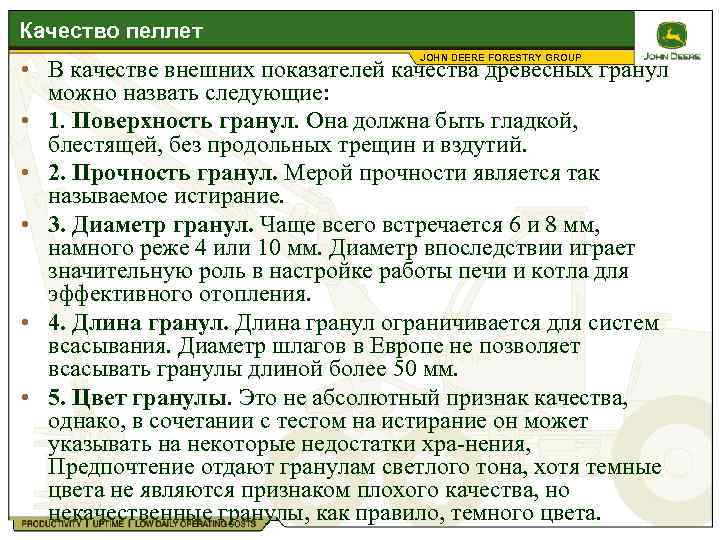

Качество пеллет JOHN DEERE FORESTRY GROUP • В качестве внешних показателей качества древесных гранул можно назвать следующие: • 1. Поверхность гранул. Она должна быть гладкой, блестящей, без продольных трещин и вздутий. • 2. Прочность гранул. Мерой прочности является так называемое истирание. • 3. Диаметр гранул. Чаще всего встречается 6 и 8 мм, намного реже 4 или 10 мм. Диаметр впоследствии играет значительную роль в настройке работы печи и котла для эффективного отопления. • 4. Длина гранул ограничивается для систем всасывания. Диаметр шлагов в Европе не позволяет всасывать гранулы длиной более 50 мм. • 5. Цвет гранулы. Это не абсолютный признак качества, однако, в сочетании с тестом на истирание он может указывать на некоторые недостатки хра нения, Предпочтение отдают гранулам светлого тона, хотя темные цвета не являются признаком плохого качества, но некачественные гранулы, как правило, темного цвета.

Качество пеллет JOHN DEERE FORESTRY GROUP • В качестве внешних показателей качества древесных гранул можно назвать следующие: • 1. Поверхность гранул. Она должна быть гладкой, блестящей, без продольных трещин и вздутий. • 2. Прочность гранул. Мерой прочности является так называемое истирание. • 3. Диаметр гранул. Чаще всего встречается 6 и 8 мм, намного реже 4 или 10 мм. Диаметр впоследствии играет значительную роль в настройке работы печи и котла для эффективного отопления. • 4. Длина гранул ограничивается для систем всасывания. Диаметр шлагов в Европе не позволяет всасывать гранулы длиной более 50 мм. • 5. Цвет гранулы. Это не абсолютный признак качества, однако, в сочетании с тестом на истирание он может указывать на некоторые недостатки хра нения, Предпочтение отдают гранулам светлого тона, хотя темные цвета не являются признаком плохого качества, но некачественные гранулы, как правило, темного цвета.

Технологическая схема производства пеллет JOHN DEERE FORESTRY GROUP

Технологическая схема производства пеллет JOHN DEERE FORESTRY GROUP

JOHN DEERE FORESTRY GROUP

JOHN DEERE FORESTRY GROUP

Базовая комплектация (пеллеты) JOHN DEERE FORESTRY GROUP

Базовая комплектация (пеллеты) JOHN DEERE FORESTRY GROUP

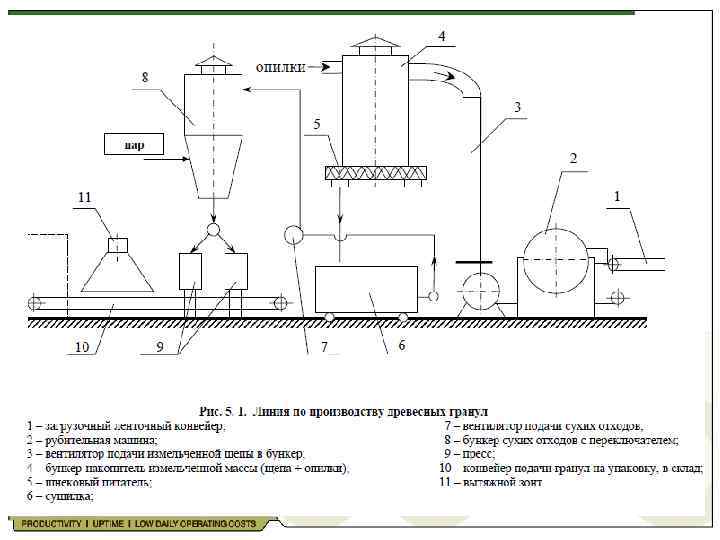

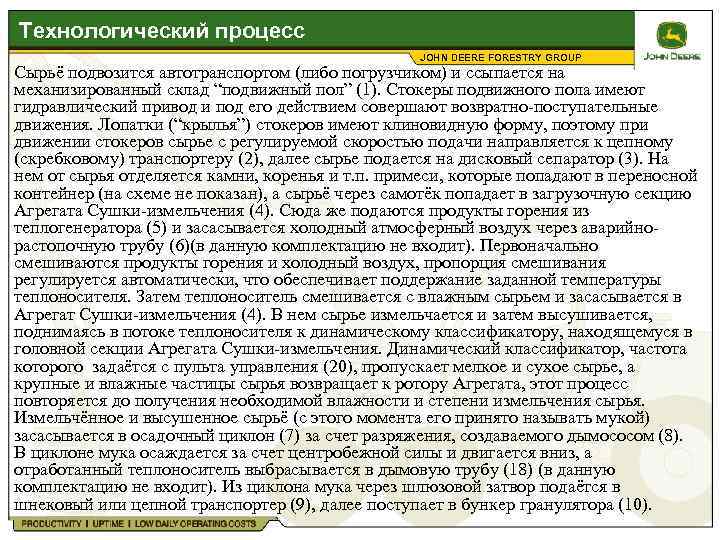

Технологический процесс JOHN DEERE FORESTRY GROUP Сырьё подвозится автотранспортом (либо погрузчиком) и ссыпается на механизированный склад “подвижный пол” (1). Стокеры подвижного пола имеют гидравлический привод и под его действием совершают возвратно поступательные движения. Лопатки (“крылья”) стокеров имеют клиновидную форму, поэтому при движении стокеров сырье с регулируемой скоростью подачи направляется к цепному (скребковому) транспортеру (2), далее сырье подается на дисковый сепаратор (3). На нем от сырья отделяется камни, коренья и т. п. примеси, которые попадают в переносной контейнер (на схеме не показан), а сырьё через самотёк попадает в загрузочную секцию Агрегата Сушки измельчения (4). Сюда же подаются продукты горения из теплогенератора (5) и засасывается холодный атмосферный воздух через аварийно растопочную трубу (6)(в данную комплектацию не входит). Первоначально смешиваются продукты горения и холодный воздух, пропорция смешивания регулируется автоматически, что обеспечивает поддержание заданной температуры теплоносителя. Затем теплоноситель смешивается с влажным сырьем и засасывается в Агрегат Сушки измельчения (4). В нем сырье измельчается и затем высушивается, поднимаясь в потоке теплоносителя к динамическому классификатору, находящемуся в головной секции Агрегата Сушки измельчения. Динамический классификатор, частота которого задаётся с пульта управления (20), пропускает мелкое и сухое сырье, а крупные и влажные частицы сырья возвращает к ротору Агрегата, этот процесс повторяется до получения необходимой влажности и степени измельчения сырья. Измельчённое и высушенное сырьё (с этого момента его принято называть мукой) засасывается в осадочный циклон (7) за счет разряжения, создаваемого дымососом (8). В циклоне мука осаждается за счет центробежной силы и двигается вниз, а отработанный теплоноситель выбрасывается в дымовую трубу (18) (в данную комплектацию не входит). Из циклона мука через шлюзовой затвор подаётся в шнековый или цепной транспортер (9), далее поступает в бункер гранулятора (10).

Технологический процесс JOHN DEERE FORESTRY GROUP Сырьё подвозится автотранспортом (либо погрузчиком) и ссыпается на механизированный склад “подвижный пол” (1). Стокеры подвижного пола имеют гидравлический привод и под его действием совершают возвратно поступательные движения. Лопатки (“крылья”) стокеров имеют клиновидную форму, поэтому при движении стокеров сырье с регулируемой скоростью подачи направляется к цепному (скребковому) транспортеру (2), далее сырье подается на дисковый сепаратор (3). На нем от сырья отделяется камни, коренья и т. п. примеси, которые попадают в переносной контейнер (на схеме не показан), а сырьё через самотёк попадает в загрузочную секцию Агрегата Сушки измельчения (4). Сюда же подаются продукты горения из теплогенератора (5) и засасывается холодный атмосферный воздух через аварийно растопочную трубу (6)(в данную комплектацию не входит). Первоначально смешиваются продукты горения и холодный воздух, пропорция смешивания регулируется автоматически, что обеспечивает поддержание заданной температуры теплоносителя. Затем теплоноситель смешивается с влажным сырьем и засасывается в Агрегат Сушки измельчения (4). В нем сырье измельчается и затем высушивается, поднимаясь в потоке теплоносителя к динамическому классификатору, находящемуся в головной секции Агрегата Сушки измельчения. Динамический классификатор, частота которого задаётся с пульта управления (20), пропускает мелкое и сухое сырье, а крупные и влажные частицы сырья возвращает к ротору Агрегата, этот процесс повторяется до получения необходимой влажности и степени измельчения сырья. Измельчённое и высушенное сырьё (с этого момента его принято называть мукой) засасывается в осадочный циклон (7) за счет разряжения, создаваемого дымососом (8). В циклоне мука осаждается за счет центробежной силы и двигается вниз, а отработанный теплоноситель выбрасывается в дымовую трубу (18) (в данную комплектацию не входит). Из циклона мука через шлюзовой затвор подаётся в шнековый или цепной транспортер (9), далее поступает в бункер гранулятора (10).

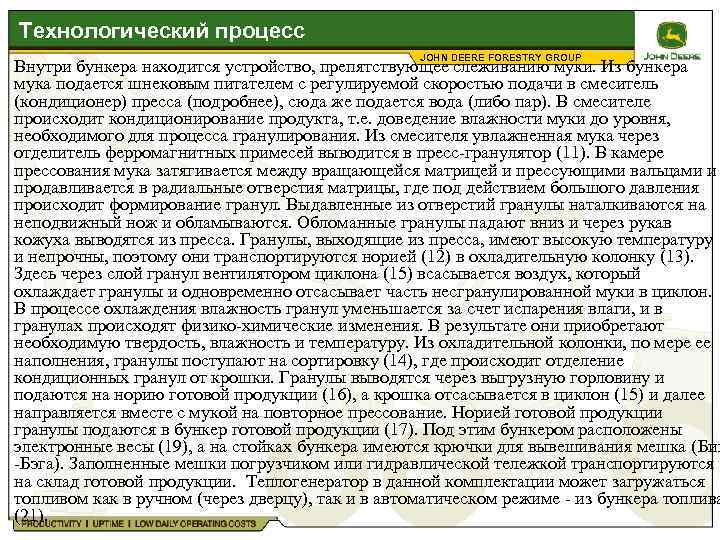

Технологический процесс JOHN DEERE FORESTRY GROUP Внутри бункера находится устройство, препятствующее слеживанию муки. Из бункера мука подается шнековым питателем с регулируемой скоростью подачи в смеситель (кондиционер) пресса (подробнее), сюда же подается вода (либо пар). В смесителе происходит кондиционирование продукта, т. е. доведение влажности муки до уровня, необходимого для процесса гранулирования. Из смесителя увлажненная мука через отделитель ферромагнитных примесей выводится в пресс гранулятор (11). В камере прессования мука затягивается между вращающейся матрицей и прессующими вальцами и продавливается в радиальные отверстия матрицы, где под действием большого давления происходит формирование гранул. Выдавленные из отверстий гранулы наталкиваются на неподвижный нож и обламываются. Обломанные гранулы падают вниз и через рукав кожуха выводятся из пресса. Гранулы, выходящие из пресса, имеют высокую температуру и непрочны, поэтому они транспортируются норией (12) в охладительную колонку (13). Здесь через слой гранул вентилятором циклона (15) всасывается воздух, который охлаждает гранулы и одновременно отсасывает часть несгранулированной муки в циклон. В процессе охлаждения влажность гранул уменьшается за счет испарения влаги, и в гранулах происходят физико химические изменения. В результате они приобретают необходимую твердость, влажность и температуру. Из охладительной колонки, по мере ее наполнения, гранулы поступают на сортировку (14), где происходит отделение кондиционных гранул от крошки. Гранулы выводятся через выгрузную горловину и подаются на норию готовой продукции (16), а крошка отсасывается в циклон (15) и далее направляется вместе с мукой на повторное прессование. Норией готовой продукции гранулы подаются в бункер готовой продукции (17). Под этим бункером расположены электронные весы (19), а на стойках бункера имеются крючки для вывешивания мешка (Биг Бэга). Заполненные мешки погрузчиком или гидравлической тележкой транспортируются на склад готовой продукции. Теплогенератор в данной комплектации может загружаться топливом как в ручном (через дверцу), так и в автоматическом режиме из бункера топлива (21).

Технологический процесс JOHN DEERE FORESTRY GROUP Внутри бункера находится устройство, препятствующее слеживанию муки. Из бункера мука подается шнековым питателем с регулируемой скоростью подачи в смеситель (кондиционер) пресса (подробнее), сюда же подается вода (либо пар). В смесителе происходит кондиционирование продукта, т. е. доведение влажности муки до уровня, необходимого для процесса гранулирования. Из смесителя увлажненная мука через отделитель ферромагнитных примесей выводится в пресс гранулятор (11). В камере прессования мука затягивается между вращающейся матрицей и прессующими вальцами и продавливается в радиальные отверстия матрицы, где под действием большого давления происходит формирование гранул. Выдавленные из отверстий гранулы наталкиваются на неподвижный нож и обламываются. Обломанные гранулы падают вниз и через рукав кожуха выводятся из пресса. Гранулы, выходящие из пресса, имеют высокую температуру и непрочны, поэтому они транспортируются норией (12) в охладительную колонку (13). Здесь через слой гранул вентилятором циклона (15) всасывается воздух, который охлаждает гранулы и одновременно отсасывает часть несгранулированной муки в циклон. В процессе охлаждения влажность гранул уменьшается за счет испарения влаги, и в гранулах происходят физико химические изменения. В результате они приобретают необходимую твердость, влажность и температуру. Из охладительной колонки, по мере ее наполнения, гранулы поступают на сортировку (14), где происходит отделение кондиционных гранул от крошки. Гранулы выводятся через выгрузную горловину и подаются на норию готовой продукции (16), а крошка отсасывается в циклон (15) и далее направляется вместе с мукой на повторное прессование. Норией готовой продукции гранулы подаются в бункер готовой продукции (17). Под этим бункером расположены электронные весы (19), а на стойках бункера имеются крючки для вывешивания мешка (Биг Бэга). Заполненные мешки погрузчиком или гидравлической тележкой транспортируются на склад готовой продукции. Теплогенератор в данной комплектации может загружаться топливом как в ручном (через дверцу), так и в автоматическом режиме из бункера топлива (21).

Производство брикетов JOHN DEERE FORESTRY GROUP • По своей форме брикеты бывают шашечные и брусковые. • Шашечные брикеты имеют сплошное сечение определенной формы. Изготавливают шашечные брикеты на штемпельных (матричных) прессах периодического действия. Брусковые брикеты имеют продольное сквозное отверстие диаметром 13 22 мм. Форма сечения может быть круглая, квадратная, шестигранная. Изготавливают эти брикеты на шнековых прессах (экструдерах).

Производство брикетов JOHN DEERE FORESTRY GROUP • По своей форме брикеты бывают шашечные и брусковые. • Шашечные брикеты имеют сплошное сечение определенной формы. Изготавливают шашечные брикеты на штемпельных (матричных) прессах периодического действия. Брусковые брикеты имеют продольное сквозное отверстие диаметром 13 22 мм. Форма сечения может быть круглая, квадратная, шестигранная. Изготавливают эти брикеты на шнековых прессах (экструдерах).

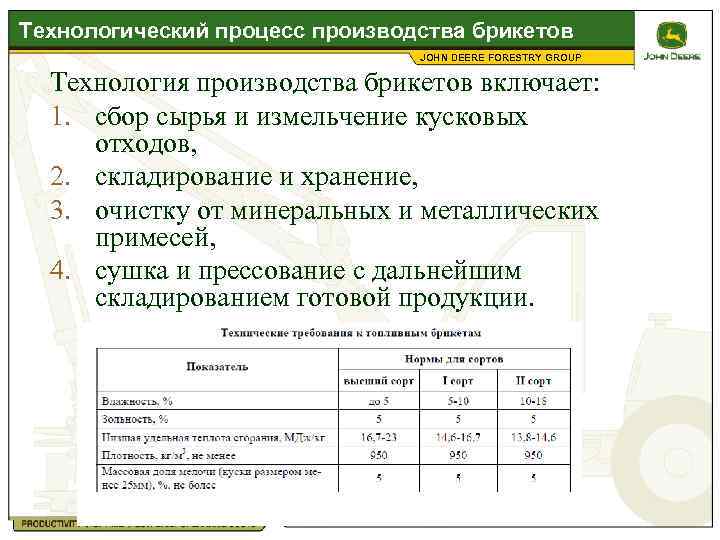

Технологический процесс производства брикетов JOHN DEERE FORESTRY GROUP Технология производства брикетов включает: 1. сбор сырья и измельчение кусковых отходов, 2. складирование и хранение, 3. очистку от минеральных и металлических примесей, 4. сушка и прессование с дальнейшим складированием готовой продукции.

Технологический процесс производства брикетов JOHN DEERE FORESTRY GROUP Технология производства брикетов включает: 1. сбор сырья и измельчение кусковых отходов, 2. складирование и хранение, 3. очистку от минеральных и металлических примесей, 4. сушка и прессование с дальнейшим складированием готовой продукции.

Базовая комплектация (брикеты) JOHN DEERE FORESTRY GROUP

Базовая комплектация (брикеты) JOHN DEERE FORESTRY GROUP

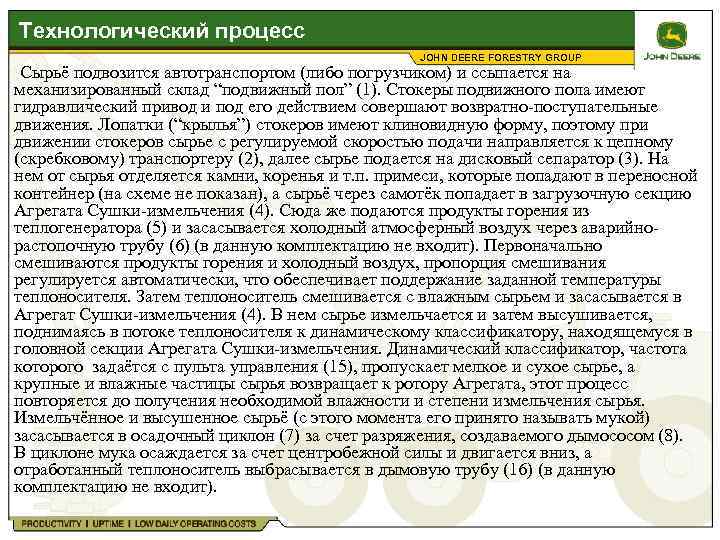

Технологический процесс JOHN DEERE FORESTRY GROUP Сырьё подвозится автотранспортом (либо погрузчиком) и ссыпается на механизированный склад “подвижный пол” (1). Стокеры подвижного пола имеют гидравлический привод и под его действием совершают возвратно поступательные движения. Лопатки (“крылья”) стокеров имеют клиновидную форму, поэтому при движении стокеров сырье с регулируемой скоростью подачи направляется к цепному (скребковому) транспортеру (2), далее сырье подается на дисковый сепаратор (3). На нем от сырья отделяется камни, коренья и т. п. примеси, которые попадают в переносной контейнер (на схеме не показан), а сырьё через самотёк попадает в загрузочную секцию Агрегата Сушки измельчения (4). Сюда же подаются продукты горения из теплогенератора (5) и засасывается холодный атмосферный воздух через аварийно растопочную трубу (6) (в данную комплектацию не входит). Первоначально смешиваются продукты горения и холодный воздух, пропорция смешивания регулируется автоматически, что обеспечивает поддержание заданной температуры теплоносителя. Затем теплоноситель смешивается с влажным сырьем и засасывается в Агрегат Сушки измельчения (4). В нем сырье измельчается и затем высушивается, поднимаясь в потоке теплоносителя к динамическому классификатору, находящемуся в головной секции Агрегата Сушки измельчения. Динамический классификатор, частота которого задаётся с пульта управления (15), пропускает мелкое и сухое сырье, а крупные и влажные частицы сырья возвращает к ротору Агрегата, этот процесс повторяется до получения необходимой влажности и степени измельчения сырья. Измельчённое и высушенное сырьё (с этого момента его принято называть мукой) засасывается в осадочный циклон (7) за счет разряжения, создаваемого дымососом (8). В циклоне мука осаждается за счет центробежной силы и двигается вниз, а отработанный теплоноситель выбрасывается в дымовую трубу (16) (в данную комплектацию не входит).

Технологический процесс JOHN DEERE FORESTRY GROUP Сырьё подвозится автотранспортом (либо погрузчиком) и ссыпается на механизированный склад “подвижный пол” (1). Стокеры подвижного пола имеют гидравлический привод и под его действием совершают возвратно поступательные движения. Лопатки (“крылья”) стокеров имеют клиновидную форму, поэтому при движении стокеров сырье с регулируемой скоростью подачи направляется к цепному (скребковому) транспортеру (2), далее сырье подается на дисковый сепаратор (3). На нем от сырья отделяется камни, коренья и т. п. примеси, которые попадают в переносной контейнер (на схеме не показан), а сырьё через самотёк попадает в загрузочную секцию Агрегата Сушки измельчения (4). Сюда же подаются продукты горения из теплогенератора (5) и засасывается холодный атмосферный воздух через аварийно растопочную трубу (6) (в данную комплектацию не входит). Первоначально смешиваются продукты горения и холодный воздух, пропорция смешивания регулируется автоматически, что обеспечивает поддержание заданной температуры теплоносителя. Затем теплоноситель смешивается с влажным сырьем и засасывается в Агрегат Сушки измельчения (4). В нем сырье измельчается и затем высушивается, поднимаясь в потоке теплоносителя к динамическому классификатору, находящемуся в головной секции Агрегата Сушки измельчения. Динамический классификатор, частота которого задаётся с пульта управления (15), пропускает мелкое и сухое сырье, а крупные и влажные частицы сырья возвращает к ротору Агрегата, этот процесс повторяется до получения необходимой влажности и степени измельчения сырья. Измельчённое и высушенное сырьё (с этого момента его принято называть мукой) засасывается в осадочный циклон (7) за счет разряжения, создаваемого дымососом (8). В циклоне мука осаждается за счет центробежной силы и двигается вниз, а отработанный теплоноситель выбрасывается в дымовую трубу (16) (в данную комплектацию не входит).

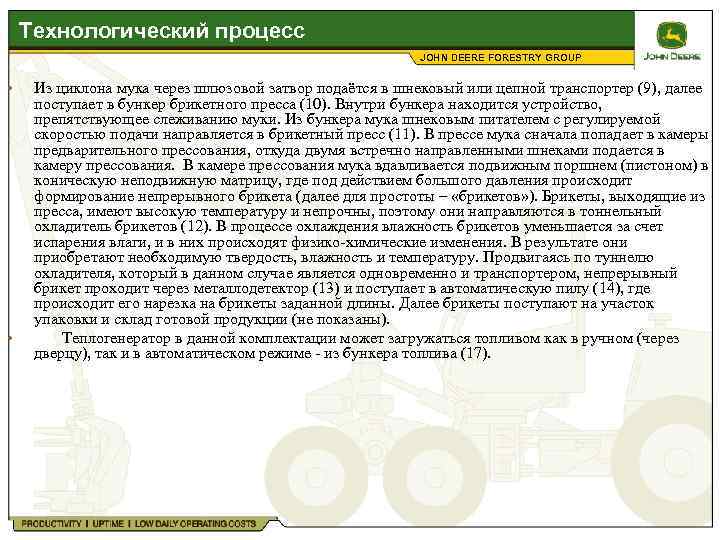

Технологический процесс JOHN DEERE FORESTRY GROUP • Из циклона мука через шлюзовой затвор подаётся в шнековый или цепной транспортер (9), далее поступает в бункер брикетного пресса (10). Внутри бункера находится устройство, препятствующее слеживанию муки. Из бункера мука шнековым питателем с регулируемой скоростью подачи направляется в брикетный пресс (11). В прессе мука сначала попадает в камеры предварительного прессования, откуда двумя встречно направленными шнеками подается в камеру прессования. В камере прессования мука вдавливается подвижным поршнем (пистоном) в коническую неподвижную матрицу, где под действием большого давления происходит формирование непрерывного брикета (далее для простоты – «брикетов» ). Брикеты, выходящие из пресса, имеют высокую температуру и непрочны, поэтому они направляются в тоннельный охладитель брикетов (12). В процессе охлаждения влажность брикетов уменьшается за счет испарения влаги, и в них происходят физико химические изменения. В результате они приобретают необходимую твердость, влажность и температуру. Продвигаясь по туннелю охладителя, который в данном случае является одновременно и транспортером, непрерывный брикет проходит через металлодетектор (13) и поступает в автоматическую пилу (14), где происходит его нарезка на брикеты заданной длины. Далее брикеты поступают на участок упаковки и склад готовой продукции (не показаны). • Теплогенератор в данной комплектации может загружаться топливом как в ручном (через дверцу), так и в автоматическом режиме из бункера топлива (17).

Технологический процесс JOHN DEERE FORESTRY GROUP • Из циклона мука через шлюзовой затвор подаётся в шнековый или цепной транспортер (9), далее поступает в бункер брикетного пресса (10). Внутри бункера находится устройство, препятствующее слеживанию муки. Из бункера мука шнековым питателем с регулируемой скоростью подачи направляется в брикетный пресс (11). В прессе мука сначала попадает в камеры предварительного прессования, откуда двумя встречно направленными шнеками подается в камеру прессования. В камере прессования мука вдавливается подвижным поршнем (пистоном) в коническую неподвижную матрицу, где под действием большого давления происходит формирование непрерывного брикета (далее для простоты – «брикетов» ). Брикеты, выходящие из пресса, имеют высокую температуру и непрочны, поэтому они направляются в тоннельный охладитель брикетов (12). В процессе охлаждения влажность брикетов уменьшается за счет испарения влаги, и в них происходят физико химические изменения. В результате они приобретают необходимую твердость, влажность и температуру. Продвигаясь по туннелю охладителя, который в данном случае является одновременно и транспортером, непрерывный брикет проходит через металлодетектор (13) и поступает в автоматическую пилу (14), где происходит его нарезка на брикеты заданной длины. Далее брикеты поступают на участок упаковки и склад готовой продукции (не показаны). • Теплогенератор в данной комплектации может загружаться топливом как в ручном (через дверцу), так и в автоматическом режиме из бункера топлива (17).

Преимущества брикетов JOHN DEERE FORESTRY GROUP • Стоимость брикетов ниже стоимости пеллет. К сырью для производства брикетов нет таких жестких требований, как к пеллетному (в частности, по содержанию коры), брикетирующие линии дешевле, и, соответственно, ниже себестоимость производства. • Котлы и камины для брикетов просты в обслуживании, не требуют специально оборудованных мест для складирования и автоматической подачи топлива, а потому дешевле пеллетных. • Брикетами, в отличие от пеллет, можно заменять другие виды твердого топлива (уголь, дрова) без соответствующей модернизации котлов и печей. Брикеты всегда можно заменить на дрова, а пеллеты − нет. • Поэтому производители пеллетных котлов в последнее время включают в линейку своей продукции комбинированные котлы, которые могут работать как на пеллетах, так и на дровах, брикетах.

Преимущества брикетов JOHN DEERE FORESTRY GROUP • Стоимость брикетов ниже стоимости пеллет. К сырью для производства брикетов нет таких жестких требований, как к пеллетному (в частности, по содержанию коры), брикетирующие линии дешевле, и, соответственно, ниже себестоимость производства. • Котлы и камины для брикетов просты в обслуживании, не требуют специально оборудованных мест для складирования и автоматической подачи топлива, а потому дешевле пеллетных. • Брикетами, в отличие от пеллет, можно заменять другие виды твердого топлива (уголь, дрова) без соответствующей модернизации котлов и печей. Брикеты всегда можно заменить на дрова, а пеллеты − нет. • Поэтому производители пеллетных котлов в последнее время включают в линейку своей продукции комбинированные котлы, которые могут работать как на пеллетах, так и на дровах, брикетах.

ТЕХНОЛОГИИ СЖИГАНИЯ • Котельная, работающая на биотопливе JOHN DEERE FORESTRY GROUP состоит из следующих основных частей: 1. топливного склада, 2. устройств топливоподачи, необходимых для транспортировки топлива из основного склада в автоматизированный и оттуда в топку 3. топки и котла; 4. устройств очистки дымовых газов (батарейного циклона, рукавного фильтра и т. д. ) и дымовой трубы; 5. оборудования золоудаления; 6. дутьевых вентиляторов, дымососа, средств автоматического регулирования и обеспечения безопасности.

ТЕХНОЛОГИИ СЖИГАНИЯ • Котельная, работающая на биотопливе JOHN DEERE FORESTRY GROUP состоит из следующих основных частей: 1. топливного склада, 2. устройств топливоподачи, необходимых для транспортировки топлива из основного склада в автоматизированный и оттуда в топку 3. топки и котла; 4. устройств очистки дымовых газов (батарейного циклона, рукавного фильтра и т. д. ) и дымовой трубы; 5. оборудования золоудаления; 6. дутьевых вентиляторов, дымососа, средств автоматического регулирования и обеспечения безопасности.

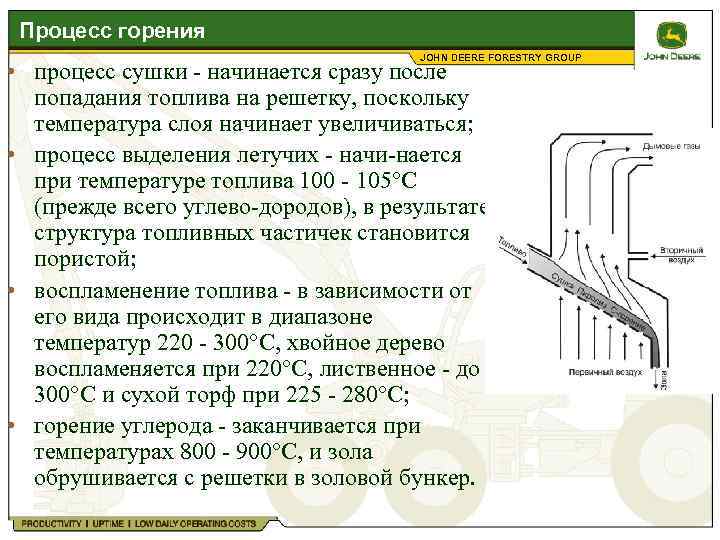

Процесс горения JOHN DEERE FORESTRY GROUP • процесс сушки начинается сразу после попадания топлива на решетку, поскольку температура слоя начинает увеличиваться; • процесс выделения летучих начи нается при температуре топлива 100 105°C (прежде всего углево дородов), в результате структура топливных частичек становится пористой; • воспламенение топлива в зависимости от его вида происходит в диапазоне температур 220 300°C, хвойное дерево воспламеняется при 220°C, лиственное до 300°C и сухой торф при 225 280°C; • горение углерода заканчивается при температурах 800 900°C, и зола обрушивается с решетки в золовой бункер.

Процесс горения JOHN DEERE FORESTRY GROUP • процесс сушки начинается сразу после попадания топлива на решетку, поскольку температура слоя начинает увеличиваться; • процесс выделения летучих начи нается при температуре топлива 100 105°C (прежде всего углево дородов), в результате структура топливных частичек становится пористой; • воспламенение топлива в зависимости от его вида происходит в диапазоне температур 220 300°C, хвойное дерево воспламеняется при 220°C, лиственное до 300°C и сухой торф при 225 280°C; • горение углерода заканчивается при температурах 800 900°C, и зола обрушивается с решетки в золовой бункер.

Технология сжигания JOHN DEERE FORESTRY GROUP • Так как свойства биотоплива и торфа варьируются в очень широких пределах, то применяются различные способы сжигания данного твердого топлива: 1. пылевидное сжигание используется редко, например, при совместном сжигании древесных пылевидных отходов и жидкого топлива; 2. слоевое сжигание этому классу принадлежат различные конструктивные решения решеток, которые обычно подразделяют на две основные группы: неподвижная решетка и механизированная (подвижная); 3. сжигание в кипящем слое используется так называемый пузырьовый, так и циркулирующий кипящий слой; 4. газификация топлива, с последующим сжиганием образовавшихся горючих газов в газомазутных котлах.

Технология сжигания JOHN DEERE FORESTRY GROUP • Так как свойства биотоплива и торфа варьируются в очень широких пределах, то применяются различные способы сжигания данного твердого топлива: 1. пылевидное сжигание используется редко, например, при совместном сжигании древесных пылевидных отходов и жидкого топлива; 2. слоевое сжигание этому классу принадлежат различные конструктивные решения решеток, которые обычно подразделяют на две основные группы: неподвижная решетка и механизированная (подвижная); 3. сжигание в кипящем слое используется так называемый пузырьовый, так и циркулирующий кипящий слой; 4. газификация топлива, с последующим сжиганием образовавшихся горючих газов в газомазутных котлах.

JOHN DEERE FORESTRY GROUP

JOHN DEERE FORESTRY GROUP