Очистка отходящих газов коксохимического производства.pptx

- Количество слайдов: 13

Коксохимическое производство

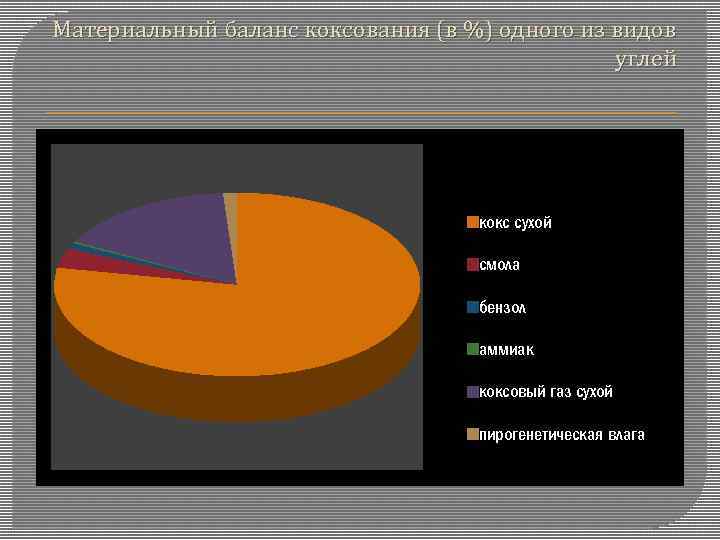

Материальный баланс коксования (в %) одного из видов углей кокс сухой смола бензол аммиак коксовый газ сухой пирогенетическая влага

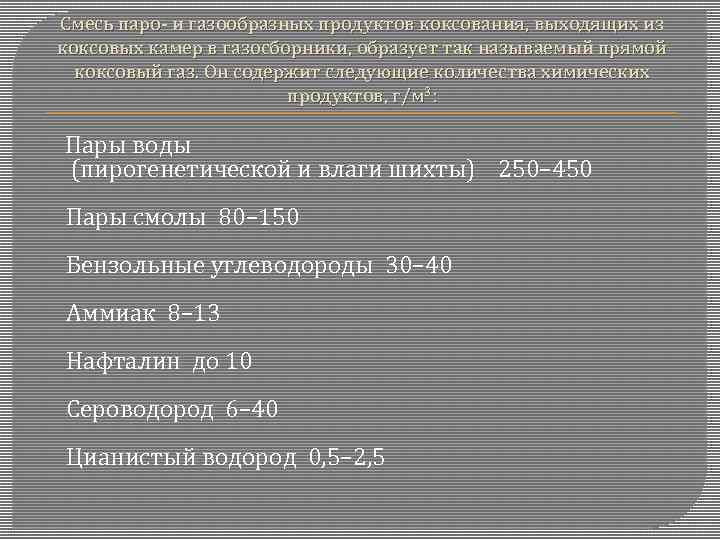

Смесь паро- и газообразных продуктов коксования, выходящих из коксовых камер в газосборники, образует так называемый прямой коксовый газ. Он содержит следующие количества химических продуктов, г/м 3: Пары воды (пирогенетической и влаги шихты) 250– 450 Пары смолы 80– 150 Бензольные углеводороды 30– 40 Аммиак 8– 13 Нафталин до 10 Сероводород 6– 40 Цианистый водород 0, 5– 2, 5

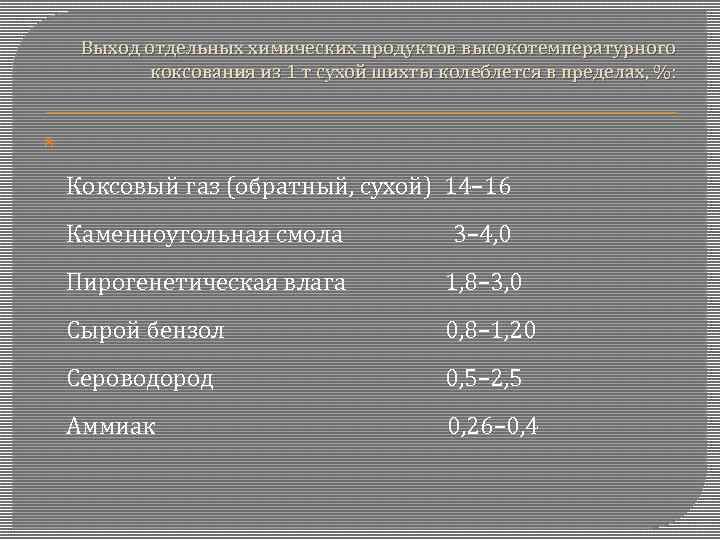

Выход отдельных химических продуктов высокотемпературного коксования из 1 т сухой шихты колеблется в пределах, %: Коксовый газ (обратный, сухой) 14– 16 Каменноугольная смола 3– 4, 0 Пирогенетическая влага 1, 8– 3, 0 Сырой бензол 0, 8– 1, 20 Сероводород 0, 5– 2, 5 Аммиак 0, 26– 0, 4

Принципиальная схема очистки коксового газа 1 – коксовая батарея; 2 – подача шихты; 3 – выдача кокса; 4 – газосборники; 5 – сепаратор осветлитель; 6 – первичные холодильники; 7 – эксгаустеры; 8 – электро-фильтры; 9 – паровые подогреватели; 10– аммиачные скрубберы; 11 – кислотные ловушки; 12 – уловитель цианистого водорода; 13 – сероочистка; 14 – вторичный холодильник; 15 – бензольные скрубберы; 16 – газодувки; 17 – атмосферный клапан; 18 – газ к потребителю

Очистка газа от аэрозолей смолы 1 -трубная решетка 2 -коробки изодяторные 3 -изоляторы 4, 8 -рамки коронирующих электродов 5 -трубы осадительные 6 -корпус 7 -электроды коронирующие 9 -решетка газораспределительная 11 -вход газа 12 -выход газа 13 -вход пара 14 выход конденсата преимущества: - возможность работы при высоких температурах; -работа установки в среде перенасыщенной влагой; -низкое гидравлическое сопротивление установки; Недостатки: -сложность электрооборудования -низкую надежность работы из-за частых выходов из строя проходных изоляторов.

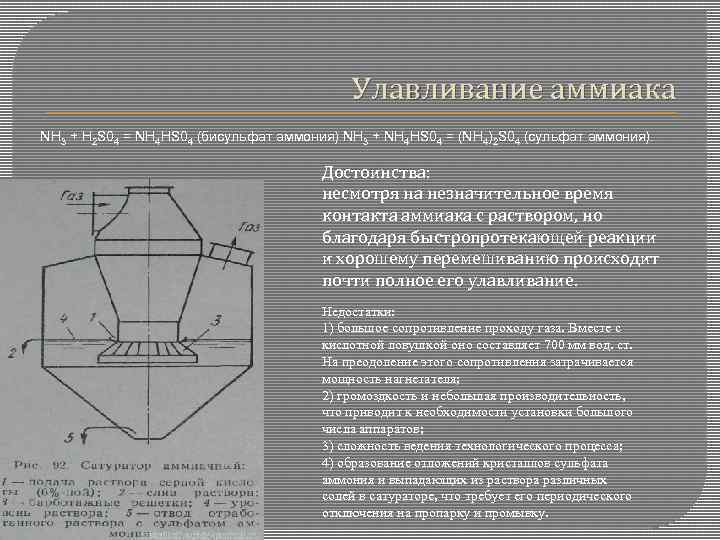

Улавливание аммиака NH 3 + H 2 S 04 = NH 4 HS 04 (бисульфат аммония) NH 3 + NH 4 HS 04 = (NH 4)2 S 04 (сульфат аммония). Достоинства: несмотря на незначительное время контакта аммиака с раствором, но благодаря быстропротекающей реакции и хорошему перемешиванию происходит почти полное его улавливание. Недостатки: 1) большое сопротивление проходу газа. Вместе с кислотной ловушкой оно составляет 700 мм вод. ст. На преодоление этого сопротивления затрачивается мощность нагнетателя; 2) громоздкость и небольшая производительность, что приводит к необходимости установки большого числа аппаратов; 3) сложность ведения технологического процесса; 4) образование отложений кристаллов сульфата аммония и выпадающих из раствора различных солей в сатураторе, что требует его периодического отключения на пропарку и промывку.

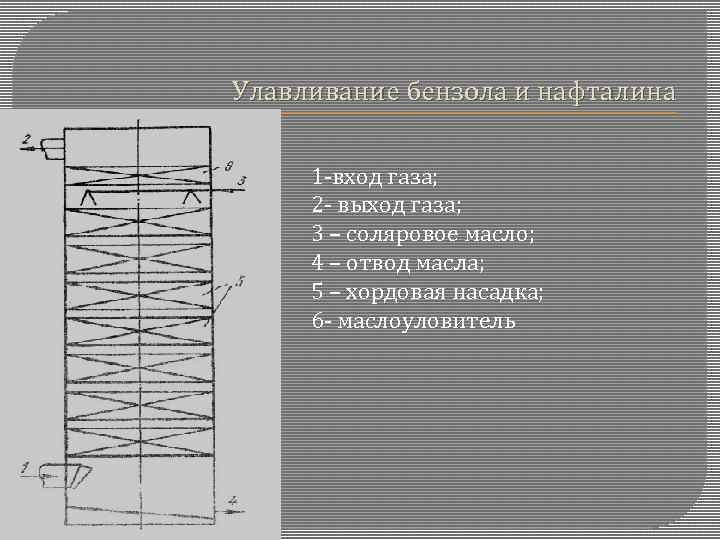

Улавливание бензола и нафталина 1 -вход газа; 2 - выход газа; 3 – соляровое масло; 4 – отвод масла; 5 – хордовая насадка; 6 - маслоуловитель

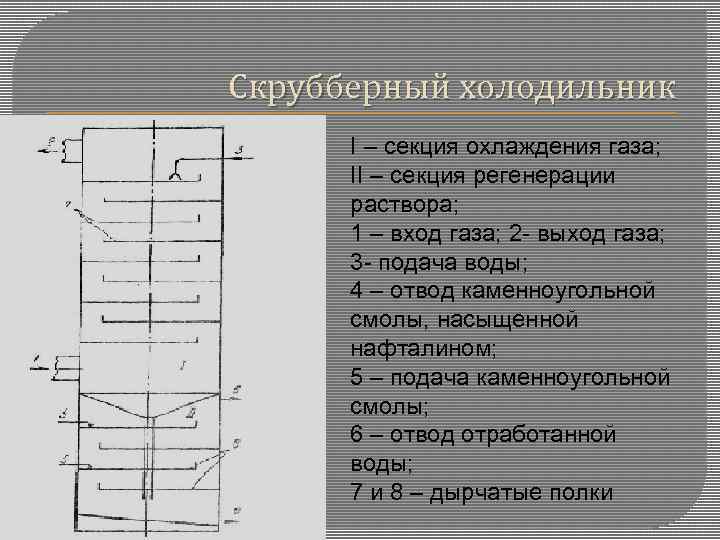

Скрубберный холодильник I – секция охлаждения газа; II – секция регенерации раствора; 1 – вход газа; 2 - выход газа; 3 - подача воды; 4 – отвод каменноугольной смолы, насыщенной нафталином; 5 – подача каменноугольной смолы; 6 – отвод отработанной воды; 7 и 8 – дырчатые полки

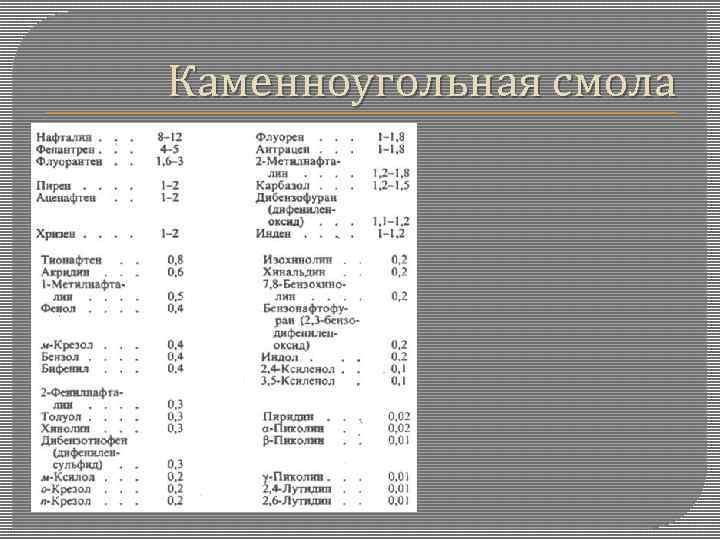

Каменноугольная смола

Одноколонная атмосферная ректификация каменноугольной смолы 1, 2 - сборники соотв. сырой и обезвоженной смол; 3, 5 -испарители соотв. первой и второй ступеней; 4 - трубчатая печь; 6 -теплообменник; 7, 10 - соотв. фракционная и отпарная колонны; 8 -холодильники; 9 - сепаратор.

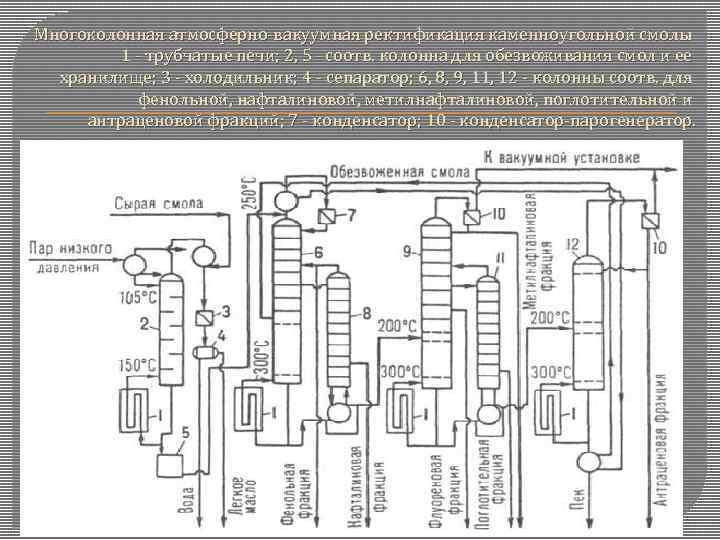

Многоколонная атмосферно-вакуумная ректификация каменноугольной смолы 1 - трубчатые печи; 2, 5 - соотв. колонна для обезвоживания смол и ее хранилище; 3 - холодильник; 4 - сепаратор; 6, 8, 9, 11, 12 - колонны соотв. для фенольной, нафталиновой, метилнафталиновой, поглотительной и антраценовой фракций; 7 - конденсатор; 10 - конденсатор-парогенератор.

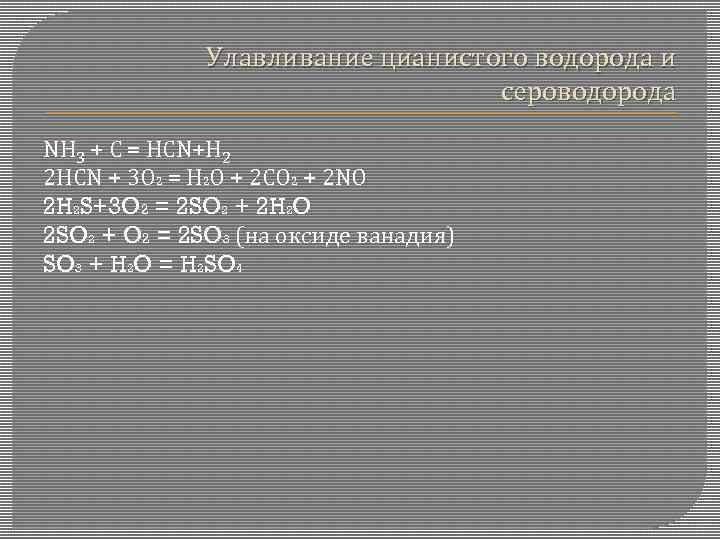

Улавливание цианистого водорода и сероводорода NH 3 + C = HCN+H 2 2 HCN + 3 O 2 = Н 2 О + 2 СО 2 + 2 NO 2 H 2 S+3 O 2 = 2 SO 2 + 2 H 2 O 2 SO 2 + O 2 = 2 SO 3 (на оксиде ванадия) SO 3 + H 2 O = H 2 SO 4

Очистка отходящих газов коксохимического производства.pptx