Upakovochnye_materialy-_DTup1.ppt

- Количество слайдов: 44

Климова Елена Дмитриевна Профессор кафедры материаловедения УПАКОВОЧНЫЕ МАТЕРИАЛЫ

Климова Елена Дмитриевна Профессор кафедры материаловедения УПАКОВОЧНЫЕ МАТЕРИАЛЫ

ЛЕКЦИЯ 1 «Цивилизация пока так же не может обойтись без упаковки, как цыплёнок не может обойтись без периода созревания в яйце. " (Томас Хайн. «Всё об упаковке» ) «Процесс упаковки сейчас подчинён основному направлению технологии и культуры, выражающемуся в увеличении информативного содержания и уменьшении материального» . (Томас Хайн. «Всё об упаковке» )

ЛЕКЦИЯ 1 «Цивилизация пока так же не может обойтись без упаковки, как цыплёнок не может обойтись без периода созревания в яйце. " (Томас Хайн. «Всё об упаковке» ) «Процесс упаковки сейчас подчинён основному направлению технологии и культуры, выражающемуся в увеличении информативного содержания и уменьшении материального» . (Томас Хайн. «Всё об упаковке» )

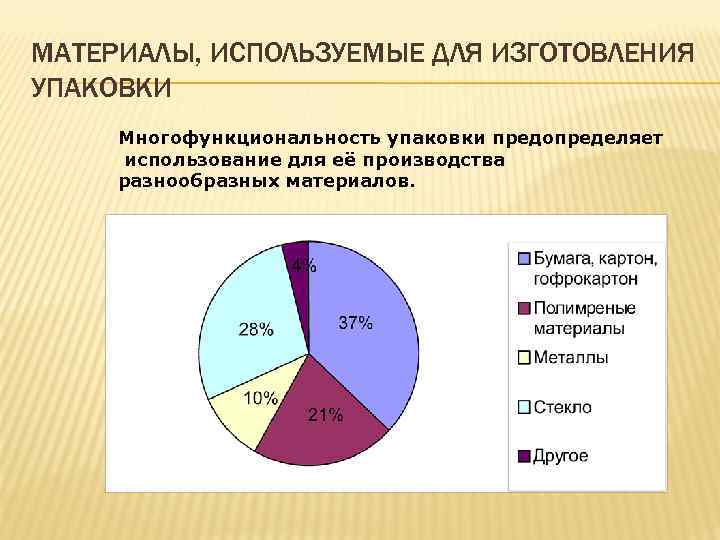

МАТЕРИАЛЫ, ИСПОЛЬЗУЕМЫЕ ДЛЯ ИЗГОТОВЛЕНИЯ УПАКОВКИ Многофункциональность упаковки предопределяет использование для её производства разнообразных материалов.

МАТЕРИАЛЫ, ИСПОЛЬЗУЕМЫЕ ДЛЯ ИЗГОТОВЛЕНИЯ УПАКОВКИ Многофункциональность упаковки предопределяет использование для её производства разнообразных материалов.

КЛАССИФИКАЦИЯ УПАКОВОЧНЫХ МАТЕРИАЛОВ Упаковочные материалы Основные или тароматериалы Материалы, входящие непосредственно в состав изделия для размещения продукции Вспомогательные материалы Этикетки Клеи Липкие и стяжные ленты Крышки Обертки и т. п.

КЛАССИФИКАЦИЯ УПАКОВОЧНЫХ МАТЕРИАЛОВ Упаковочные материалы Основные или тароматериалы Материалы, входящие непосредственно в состав изделия для размещения продукции Вспомогательные материалы Этикетки Клеи Липкие и стяжные ленты Крышки Обертки и т. п.

ОСНОВНЫЕ НАПРАВЛЕНИЯ РАЗВИТИЯ УПАКОВОЧНЫХ МАТЕРИАЛОВ Снижение массы и объёма упаковки; Обеспечение лёгкости сортировки и утилизации отходов упаковки; Использование возобновляемого сырья; Снижение энергозатрат.

ОСНОВНЫЕ НАПРАВЛЕНИЯ РАЗВИТИЯ УПАКОВОЧНЫХ МАТЕРИАЛОВ Снижение массы и объёма упаковки; Обеспечение лёгкости сортировки и утилизации отходов упаковки; Использование возобновляемого сырья; Снижение энергозатрат.

Бумага – тонкий листовой материал, образованный переплетенными и скрепленными растительными волокнами БУМАГА

Бумага – тонкий листовой материал, образованный переплетенными и скрепленными растительными волокнами БУМАГА

ПРЕИМУЩЕСТВА БУМАГИ ▪ высокие потребительские свойства; ▪ доступность и возобновляемость исходного сырья; ▪ невысокие издержки производстве; ▪ хорошие технологические свойства; ▪ возможность эффективной повторной переработки (рециклинг достигает 90%).

ПРЕИМУЩЕСТВА БУМАГИ ▪ высокие потребительские свойства; ▪ доступность и возобновляемость исходного сырья; ▪ невысокие издержки производстве; ▪ хорошие технологические свойства; ▪ возможность эффективной повторной переработки (рециклинг достигает 90%).

ОСНОВНЫЕ НАПРАВЛЕНИЯ РАЗВИТИЯ АССОРТИМЕНТА ПЕЧАТНОЙ БУМАГИ увеличение доли бумаг с пониженной массой 1 м²; увеличение доли бумаг с использованием новых видов полуфабрикатов и макулатуры; увеличение доли бумаг с различными видами отделки и облагораживания поверхности

ОСНОВНЫЕ НАПРАВЛЕНИЯ РАЗВИТИЯ АССОРТИМЕНТА ПЕЧАТНОЙ БУМАГИ увеличение доли бумаг с пониженной массой 1 м²; увеличение доли бумаг с использованием новых видов полуфабрикатов и макулатуры; увеличение доли бумаг с различными видами отделки и облагораживания поверхности

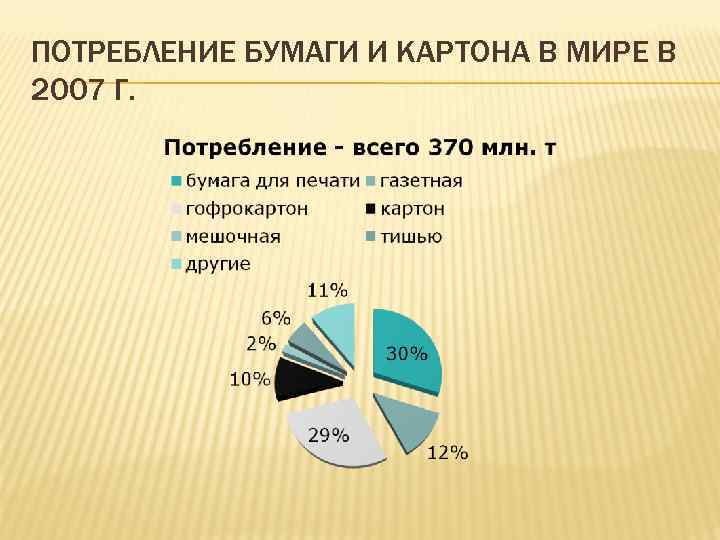

ПОТРЕБЛЕНИЕ БУМАГИ И КАРТОНА В МИРЕ В 2007 Г.

ПОТРЕБЛЕНИЕ БУМАГИ И КАРТОНА В МИРЕ В 2007 Г.

ПОТРЕБЛЕНИЕ БУМАГИ И КАРТОНА НА ЧЕЛОВЕКА В ГОД ДЛЯ РАЗЛИЧНЫХ РЕГИОНОВ Азия – 33 кг Южная Америка – 38 кг Россия – 38 -40 кг Западная Европа – 155 кг Япония – 250 кг Северная Америка – 303 кг Средний рост потребления бумаги и картона в мире составляет Аз 2, 2% в год Наиболее интенсивный рост наблюдается в С § Азии – Китай, Индия; §Южной Америке – Бразилия; § России. §Средний рост в этих странах составляет приблизительно 6% в г

ПОТРЕБЛЕНИЕ БУМАГИ И КАРТОНА НА ЧЕЛОВЕКА В ГОД ДЛЯ РАЗЛИЧНЫХ РЕГИОНОВ Азия – 33 кг Южная Америка – 38 кг Россия – 38 -40 кг Западная Европа – 155 кг Япония – 250 кг Северная Америка – 303 кг Средний рост потребления бумаги и картона в мире составляет Аз 2, 2% в год Наиболее интенсивный рост наблюдается в С § Азии – Китай, Индия; §Южной Америке – Бразилия; § России. §Средний рост в этих странах составляет приблизительно 6% в г

СОВРЕМЕННЫЕ ТЕНДЕНЦИИ В ТЕХНОЛОГИИ ПРОИЗВОДСТВА ПЕЧАТНОЙ БУМАГИ q q q q Использование в композиции бумаги вторичного сырья (макулатуры); Использование в композиции бумаги механической (древесной) массы; Производство бумаги в нейтральной и щелочной среде; Использование большого количества минеральных компонентов (наполнителей пигментов); Увеличение потребления карбоната кальция; Высокие скорости производства; Высокое качество материала при низкой себестоимости

СОВРЕМЕННЫЕ ТЕНДЕНЦИИ В ТЕХНОЛОГИИ ПРОИЗВОДСТВА ПЕЧАТНОЙ БУМАГИ q q q q Использование в композиции бумаги вторичного сырья (макулатуры); Использование в композиции бумаги механической (древесной) массы; Производство бумаги в нейтральной и щелочной среде; Использование большого количества минеральных компонентов (наполнителей пигментов); Увеличение потребления карбоната кальция; Высокие скорости производства; Высокое качество материала при низкой себестоимости

ТРЕБОВАНИЯ К ВОЛОКНИСТЫМ ПОЛУФАБРИКАТАМ Гибкость и эластичность; Способность к фибриллированию; Способность к скреплению; Гидрофильность;

ТРЕБОВАНИЯ К ВОЛОКНИСТЫМ ПОЛУФАБРИКАТАМ Гибкость и эластичность; Способность к фибриллированию; Способность к скреплению; Гидрофильность;

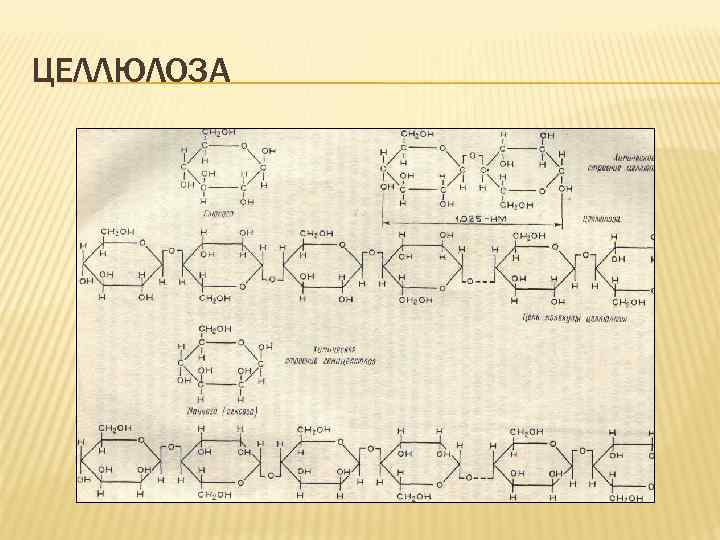

ЦЕЛЛЮЛОЗА

ЦЕЛЛЮЛОЗА

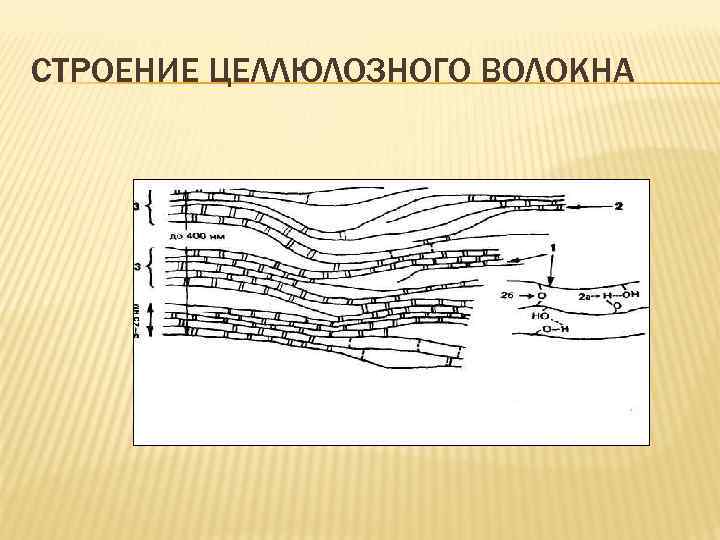

СТРОЕНИЕ ЦЕЛЛЮЛОЗНОГО ВОЛОКНА

СТРОЕНИЕ ЦЕЛЛЮЛОЗНОГО ВОЛОКНА

СЫРЬЁ ДЛЯ ПРОИЗВОДСТВА БУМАГИ Древесина хвойных пород Древесина лиственных пород Стебли однолетних растений Лубяные волокна однолетних растений Коробочки хлопка и отходы хлопкового производства Тряпичная полумасса Макулатура

СЫРЬЁ ДЛЯ ПРОИЗВОДСТВА БУМАГИ Древесина хвойных пород Древесина лиственных пород Стебли однолетних растений Лубяные волокна однолетних растений Коробочки хлопка и отходы хлопкового производства Тряпичная полумасса Макулатура

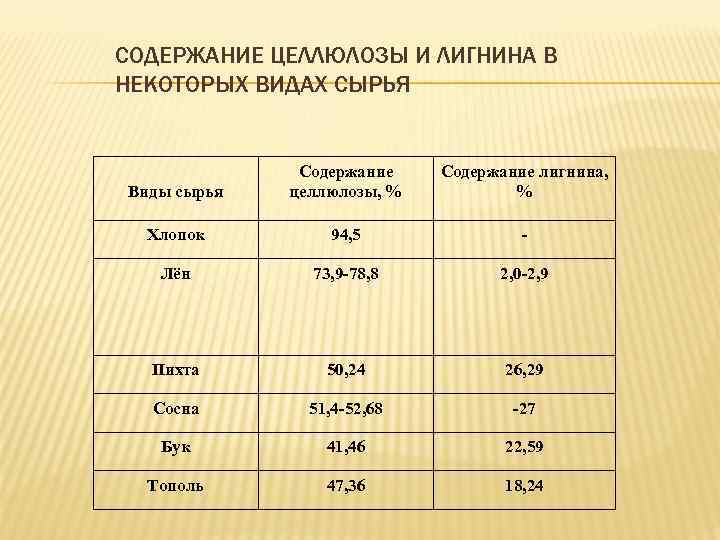

СОДЕРЖАНИЕ ЦЕЛЛЮЛОЗЫ И ЛИГНИНА В НЕКОТОРЫХ ВИДАХ СЫРЬЯ Виды сырья Содержание целлюлозы, % Содержание лигнина, % Хлопок 94, 5 - Лён 73, 9 -78, 8 2, 0 -2, 9 Пихта 50, 24 26, 29 Сосна 51, 4 -52, 68 -27 Бук 41, 46 22, 59 Тополь 47, 36 18, 24

СОДЕРЖАНИЕ ЦЕЛЛЮЛОЗЫ И ЛИГНИНА В НЕКОТОРЫХ ВИДАХ СЫРЬЯ Виды сырья Содержание целлюлозы, % Содержание лигнина, % Хлопок 94, 5 - Лён 73, 9 -78, 8 2, 0 -2, 9 Пихта 50, 24 26, 29 Сосна 51, 4 -52, 68 -27 Бук 41, 46 22, 59 Тополь 47, 36 18, 24

ОСНОВНЫЕ ВИДЫ ВОЛОКНИСТЫХ ПОЛУФАБРИКАТОВ, ПОЛУЧАЕМЫЕ ИЗ ДРЕВЕСИНЫ Древесина Древесная целлюлоза Сульфитная целлюлоза Древесная масса Белая Бурая Сульфатная целлюлоза Термомеханическая

ОСНОВНЫЕ ВИДЫ ВОЛОКНИСТЫХ ПОЛУФАБРИКАТОВ, ПОЛУЧАЕМЫЕ ИЗ ДРЕВЕСИНЫ Древесина Древесная целлюлоза Сульфитная целлюлоза Древесная масса Белая Бурая Сульфатная целлюлоза Термомеханическая

ИСПОЛЬЗОВАНИЕ В КОМПОЗИЦИИ БУМАГИ МЕХАНИЧЕСКОЙ (ДРЕВЕСНОЙ) МАССЫ Принцип производства ТММ состоит в термогидролитической обработке (пропарке) и механической обработке (размоле) щепы в две ступени на дисковых мельницах. ТММ характеризуется высоким содержанием длиноволокнистой фракции и низким содержанием костры, что обуславливает высокие механические свойства.

ИСПОЛЬЗОВАНИЕ В КОМПОЗИЦИИ БУМАГИ МЕХАНИЧЕСКОЙ (ДРЕВЕСНОЙ) МАССЫ Принцип производства ТММ состоит в термогидролитической обработке (пропарке) и механической обработке (размоле) щепы в две ступени на дисковых мельницах. ТММ характеризуется высоким содержанием длиноволокнистой фракции и низким содержанием костры, что обуславливает высокие механические свойства.

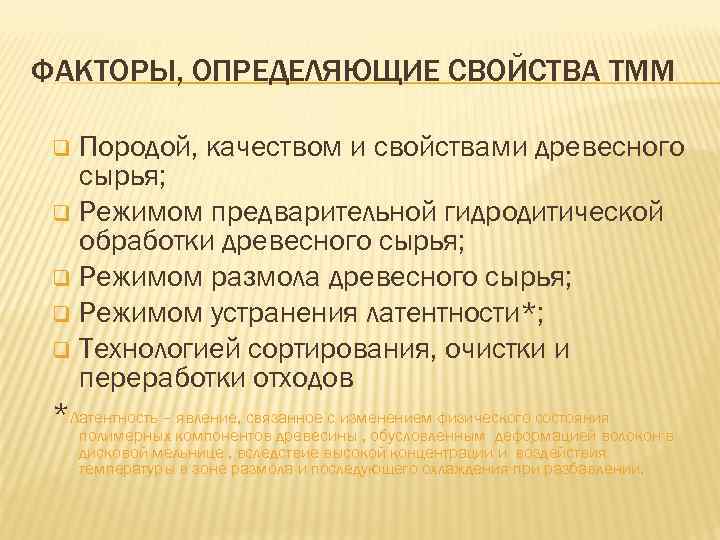

ФАКТОРЫ, ОПРЕДЕЛЯЮЩИЕ СВОЙСТВА ТММ Породой, качеством и свойствами древесного сырья; q Режимом предварительной гидродитической обработки древесного сырья; q Режимом размола древесного сырья; q Режимом устранения латентности*; q Технологией сортирования, очистки и переработки отходов *Латентность – явление, связанное с изменением физического состояния q полимерных компонентов древесины , обусловленным деформацией волокон в дисковой мельнице , вследствие высокой концентрации и воздействия температуры в зоне размола и последующего охлаждения при разбавлении.

ФАКТОРЫ, ОПРЕДЕЛЯЮЩИЕ СВОЙСТВА ТММ Породой, качеством и свойствами древесного сырья; q Режимом предварительной гидродитической обработки древесного сырья; q Режимом размола древесного сырья; q Режимом устранения латентности*; q Технологией сортирования, очистки и переработки отходов *Латентность – явление, связанное с изменением физического состояния q полимерных компонентов древесины , обусловленным деформацией волокон в дисковой мельнице , вследствие высокой концентрации и воздействия температуры в зоне размола и последующего охлаждения при разбавлении.

ДОЛЯ РАЗЛИЧНЫХ ВИДОВ ВОЛОКНИСТЫХ МАТЕРИАЛОВ В КОМПОЗИЦИИ БУМАГИ И КАРТОНА (%) Виды волокнистых полуфабрикатов 1990 2000 2010 Макулатурная масса 37 45 44 Целлюлоза 50 46 46 Древесная масса 13 9 10

ДОЛЯ РАЗЛИЧНЫХ ВИДОВ ВОЛОКНИСТЫХ МАТЕРИАЛОВ В КОМПОЗИЦИИ БУМАГИ И КАРТОНА (%) Виды волокнистых полуфабрикатов 1990 2000 2010 Макулатурная масса 37 45 44 Целлюлоза 50 46 46 Древесная масса 13 9 10

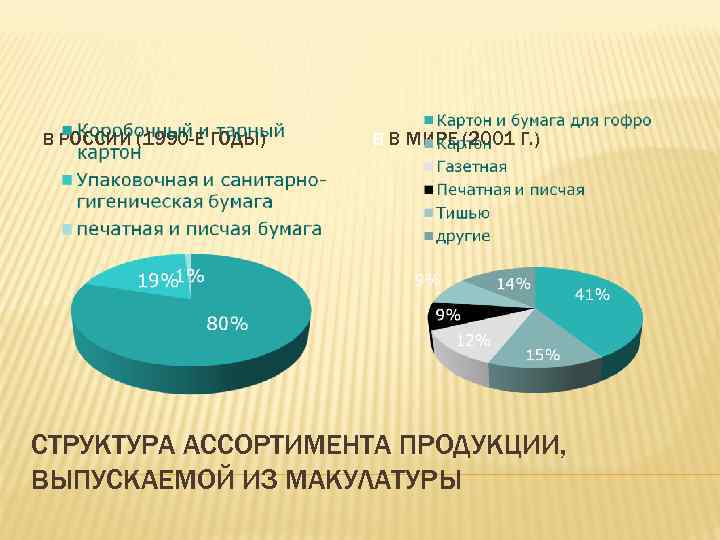

В РОССИИ (1990 -Е ГОДЫ) В В МИРЕ (2001 Г. ) СТРУКТУРА АССОРТИМЕНТА ПРОДУКЦИИ, ВЫПУСКАЕМОЙ ИЗ МАКУЛАТУРЫ

В РОССИИ (1990 -Е ГОДЫ) В В МИРЕ (2001 Г. ) СТРУКТУРА АССОРТИМЕНТА ПРОДУКЦИИ, ВЫПУСКАЕМОЙ ИЗ МАКУЛАТУРЫ

УРОВЕНЬ ПЕРЕРАБОТКИ МАКУЛАТУРЫ В РАЗЛИЧНЫХ СТРАНАХ

УРОВЕНЬ ПЕРЕРАБОТКИ МАКУЛАТУРЫ В РАЗЛИЧНЫХ СТРАНАХ

ОСНОВНЫЕ ПРИЧИНЫ ОГРАНИЧЕННОГО ИСПОЛЬЗОВАНИЯ МАКУЛАТУРЫ Трудности с переработкой макулатуры (невысокое качество разволокнения макулатурной массы); Недостаточная очистка от печатной краски (обесцвечивание ) и других примесей нецеллюлозного характера

ОСНОВНЫЕ ПРИЧИНЫ ОГРАНИЧЕННОГО ИСПОЛЬЗОВАНИЯ МАКУЛАТУРЫ Трудности с переработкой макулатуры (невысокое качество разволокнения макулатурной массы); Недостаточная очистка от печатной краски (обесцвечивание ) и других примесей нецеллюлозного характера

ИСПОЛЬЗОВАНИЕ ВОЛОКНИСТЫХ ПОЛУФАБРИКАТОВ И ДОБАВОК В ЕВРОПЕЙСКОЙ ЦБП (2006) ( ЦБК, 03. 2008)

ИСПОЛЬЗОВАНИЕ ВОЛОКНИСТЫХ ПОЛУФАБРИКАТОВ И ДОБАВОК В ЕВРОПЕЙСКОЙ ЦБП (2006) ( ЦБК, 03. 2008)

НАПОЛНИТЕЛИ Повышение белизны Повышение гладкости Цель наполнения бумаги Повышение светонепроницаемости Придание мелкопористой структуры (Введение наполнителей снижает прочность бумаги)

НАПОЛНИТЕЛИ Повышение белизны Повышение гладкости Цель наполнения бумаги Повышение светонепроницаемости Придание мелкопористой структуры (Введение наполнителей снижает прочность бумаги)

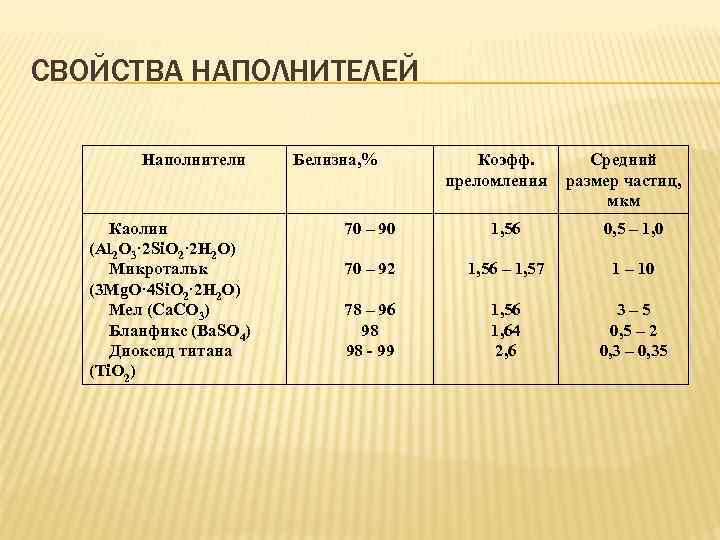

СВОЙСТВА НАПОЛНИТЕЛЕЙ Наполнители Каолин (Al 2 O 3· 2 Si. O 2· 2 H 2 O) Микротальк (3 Mg. O· 4 Si. O 2· 2 H 2 O) Мел (Ca. CO 3) Бланфикс (Ba. SO 4) Диоксид титана (Ti. O 2) Белизна, % Коэфф. преломления Средний размер частиц, мкм 70 – 90 1, 56 0, 5 – 1, 0 70 – 92 1, 56 – 1, 57 1 – 10 78 – 96 98 98 - 99 1, 56 1, 64 2, 6 3– 5 0, 5 – 2 0, 3 – 0, 35

СВОЙСТВА НАПОЛНИТЕЛЕЙ Наполнители Каолин (Al 2 O 3· 2 Si. O 2· 2 H 2 O) Микротальк (3 Mg. O· 4 Si. O 2· 2 H 2 O) Мел (Ca. CO 3) Бланфикс (Ba. SO 4) Диоксид титана (Ti. O 2) Белизна, % Коэфф. преломления Средний размер частиц, мкм 70 – 90 1, 56 0, 5 – 1, 0 70 – 92 1, 56 – 1, 57 1 – 10 78 – 96 98 98 - 99 1, 56 1, 64 2, 6 3– 5 0, 5 – 2 0, 3 – 0, 35

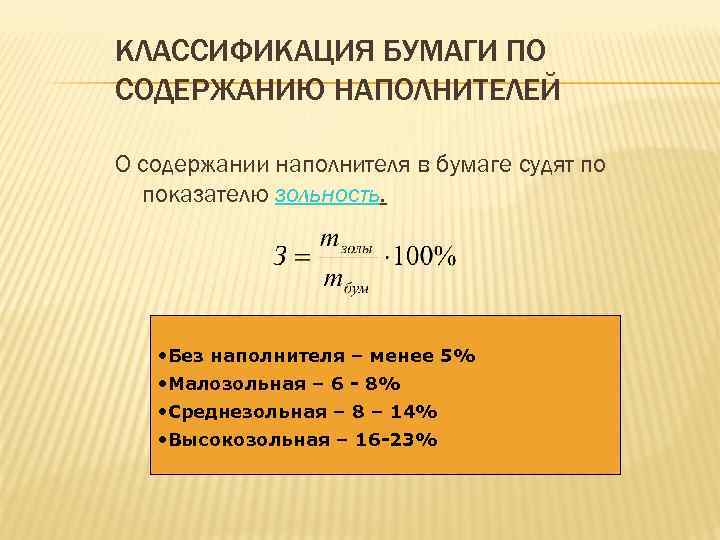

КЛАССИФИКАЦИЯ БУМАГИ ПО СОДЕРЖАНИЮ НАПОЛНИТЕЛЕЙ О содержании наполнителя в бумаге судят по показателю зольность. • Без наполнителя – менее 5% • Малозольная – 6 - 8% • Среднезольная – 8 – 14% • Высокозольная – 16 -23%

КЛАССИФИКАЦИЯ БУМАГИ ПО СОДЕРЖАНИЮ НАПОЛНИТЕЛЕЙ О содержании наполнителя в бумаге судят по показателю зольность. • Без наполнителя – менее 5% • Малозольная – 6 - 8% • Среднезольная – 8 – 14% • Высокозольная – 16 -23%

ПРОКЛЕИВАЮЩИЕ ВЕЩЕСТВА Повышение водостойкости Цель проклейки Повышение прочности (Проклейка повышает жесткость)

ПРОКЛЕИВАЮЩИЕ ВЕЩЕСТВА Повышение водостойкости Цель проклейки Повышение прочности (Проклейка повышает жесткость)

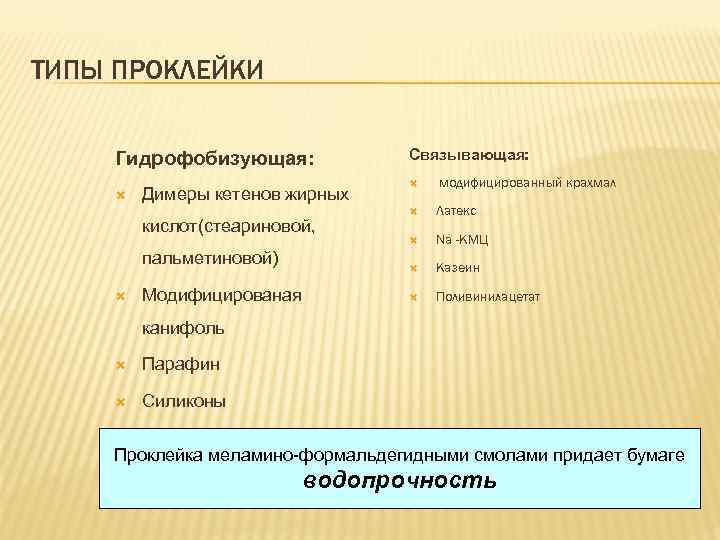

ТИПЫ ПРОКЛЕЙКИ Гидрофобизующая: Димеры кетенов жирных кислот(стеариновой, пальметиновой) Модифицированая Связывающая: модифицированный крахмал Латекс Na КМЦ Казеин Поливинилацетат канифоль Парафин Силиконы модифицированный Проклейка меламино-формальдегидными смолами придает бумаге Проклейка меламиноформальдегидными смолами водопрочность

ТИПЫ ПРОКЛЕЙКИ Гидрофобизующая: Димеры кетенов жирных кислот(стеариновой, пальметиновой) Модифицированая Связывающая: модифицированный крахмал Латекс Na КМЦ Казеин Поливинилацетат канифоль Парафин Силиконы модифицированный Проклейка меламино-формальдегидными смолами придает бумаге Проклейка меламиноформальдегидными смолами водопрочность

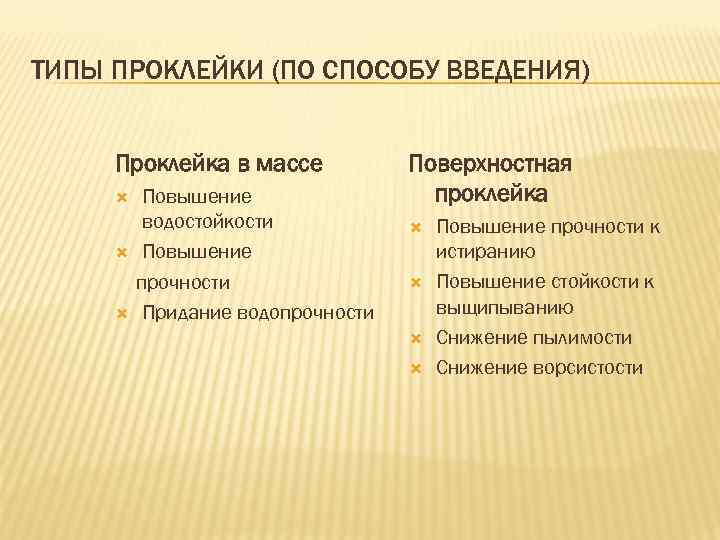

ТИПЫ ПРОКЛЕЙКИ (ПО СПОСОБУ ВВЕДЕНИЯ) Проклейка в массе Повышение водостойкости Повышение прочности Придание водопрочности Поверхностная проклейка Повышение прочности к истиранию Повышение стойкости к выщипыванию Снижение пылимости Снижение ворсистости

ТИПЫ ПРОКЛЕЙКИ (ПО СПОСОБУ ВВЕДЕНИЯ) Проклейка в массе Повышение водостойкости Повышение прочности Придание водопрочности Поверхностная проклейка Повышение прочности к истиранию Повышение стойкости к выщипыванию Снижение пылимости Снижение ворсистости

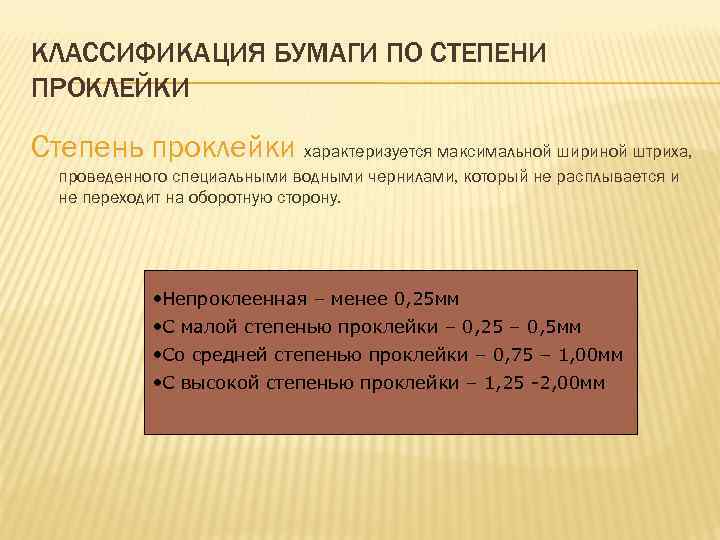

КЛАССИФИКАЦИЯ БУМАГИ ПО СТЕПЕНИ ПРОКЛЕЙКИ Степень проклейки характеризуется максимальной шириной штриха, проведенного специальными водными чернилами, который не расплывается и не переходит на оборотную сторону. • Непроклеенная – менее 0, 25 мм • С малой степенью проклейки – 0, 25 – 0, 5 мм • Со средней степенью проклейки – 0, 75 – 1, 00 мм • С высокой степенью проклейки – 1, 25 -2, 00 мм

КЛАССИФИКАЦИЯ БУМАГИ ПО СТЕПЕНИ ПРОКЛЕЙКИ Степень проклейки характеризуется максимальной шириной штриха, проведенного специальными водными чернилами, который не расплывается и не переходит на оборотную сторону. • Непроклеенная – менее 0, 25 мм • С малой степенью проклейки – 0, 25 – 0, 5 мм • Со средней степенью проклейки – 0, 75 – 1, 00 мм • С высокой степенью проклейки – 1, 25 -2, 00 мм

ВВЕДЕНИЕ КРАСЯЩИХ ВЕЩЕСТВ Устранение природного желтоватого оттенка (подцветка) Назначение красящих веществ Повышение белизны Тонирование бумаги

ВВЕДЕНИЕ КРАСЯЩИХ ВЕЩЕСТВ Устранение природного желтоватого оттенка (подцветка) Назначение красящих веществ Повышение белизны Тонирование бумаги

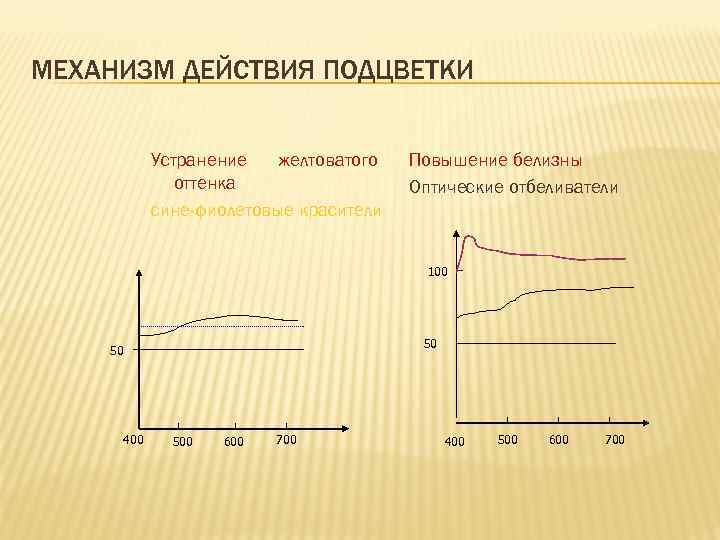

МЕХАНИЗМ ДЕЙСТВИЯ ПОДЦВЕТКИ Устранение желтоватого оттенка сине-фиолетовые красители Повышение белизны Оптические отбеливатели 100 50 50 400 500 600 700

МЕХАНИЗМ ДЕЙСТВИЯ ПОДЦВЕТКИ Устранение желтоватого оттенка сине-фиолетовые красители Повышение белизны Оптические отбеливатели 100 50 50 400 500 600 700

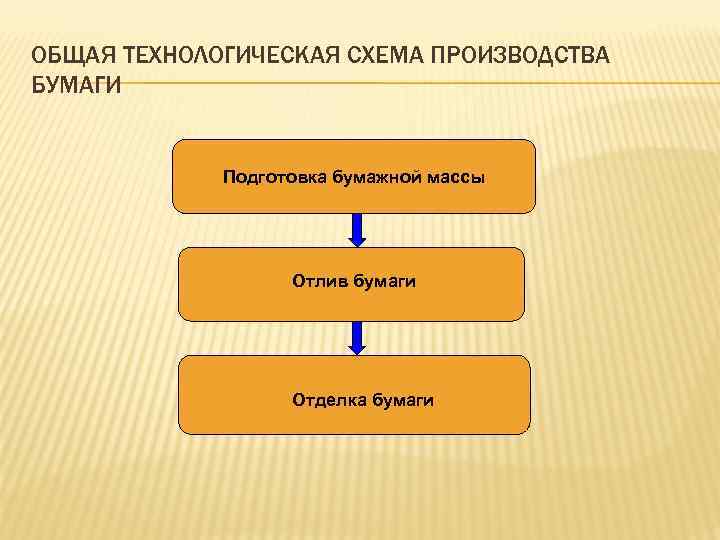

ОБЩАЯ ТЕХНОЛОГИЧЕСКАЯ СХЕМА ПРОИЗВОДСТВА БУМАГИ Подготовка бумажной массы Отлив бумаги Отделка бумаги

ОБЩАЯ ТЕХНОЛОГИЧЕСКАЯ СХЕМА ПРОИЗВОДСТВА БУМАГИ Подготовка бумажной массы Отлив бумаги Отделка бумаги

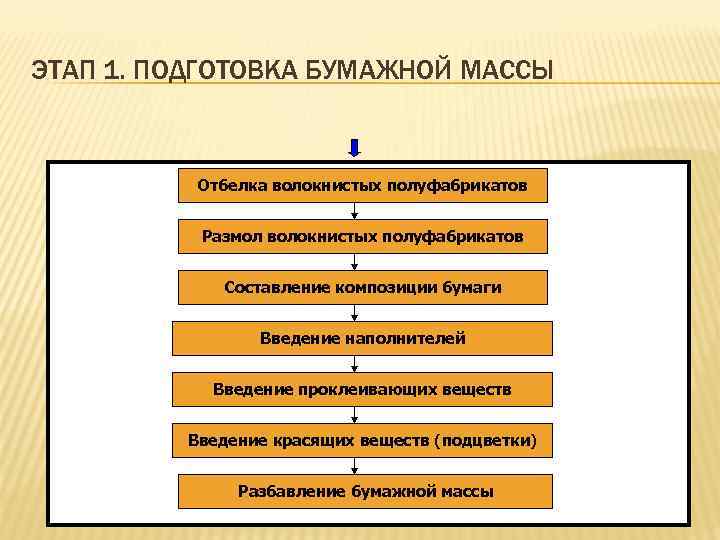

ЭТАП 1. ПОДГОТОВКА БУМАЖНОЙ МАССЫ Отбелка волокнистых полуфабрикатов Размол волокнистых полуфабрикатов Составление композиции бумаги Введение наполнителей Введение проклеивающих веществ Введение красящих веществ (подцветки) Разбавление бумажной массы

ЭТАП 1. ПОДГОТОВКА БУМАЖНОЙ МАССЫ Отбелка волокнистых полуфабрикатов Размол волокнистых полуфабрикатов Составление композиции бумаги Введение наполнителей Введение проклеивающих веществ Введение красящих веществ (подцветки) Разбавление бумажной массы

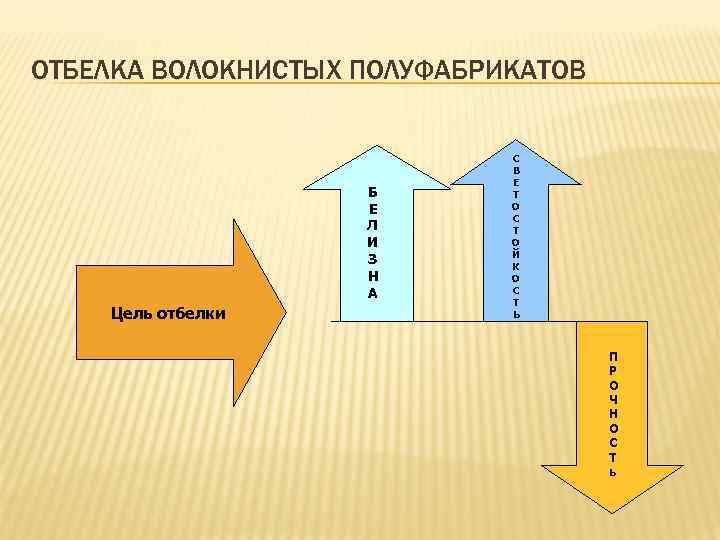

ОТБЕЛКА ВОЛОКНИСТЫХ ПОЛУФАБРИКАТОВ Б Е Л И З Н А Цель отбелки С В Е Т О С Т О Й К О С Т Ь П Р О Ч Н О С Т ь

ОТБЕЛКА ВОЛОКНИСТЫХ ПОЛУФАБРИКАТОВ Б Е Л И З Н А Цель отбелки С В Е Т О С Т О Й К О С Т Ь П Р О Ч Н О С Т ь

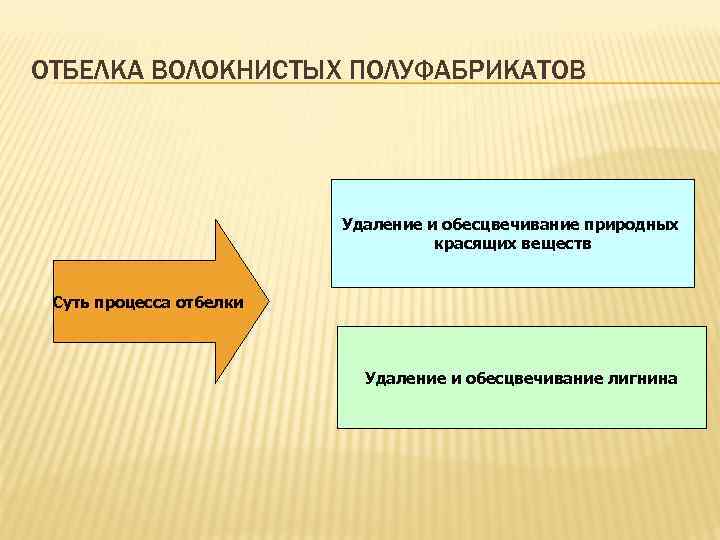

ОТБЕЛКА ВОЛОКНИСТЫХ ПОЛУФАБРИКАТОВ Удаление и обесцвечивание природных красящих веществ Суть процесса отбелки Удаление и обесцвечивание лигнина

ОТБЕЛКА ВОЛОКНИСТЫХ ПОЛУФАБРИКАТОВ Удаление и обесцвечивание природных красящих веществ Суть процесса отбелки Удаление и обесцвечивание лигнина

РАЗМОЛ ВОЛОКНИСТЫХ ПОЛУФАБРИКАТОВ. ЗАДАЧИ ОПЕРАЦИИ Измельчение комков и сгустков волокон; Укорачивание волокон; Фибриллирование (расщепление) волокон; Гидратация волокон.

РАЗМОЛ ВОЛОКНИСТЫХ ПОЛУФАБРИКАТОВ. ЗАДАЧИ ОПЕРАЦИИ Измельчение комков и сгустков волокон; Укорачивание волокон; Фибриллирование (расщепление) волокон; Гидратация волокон.

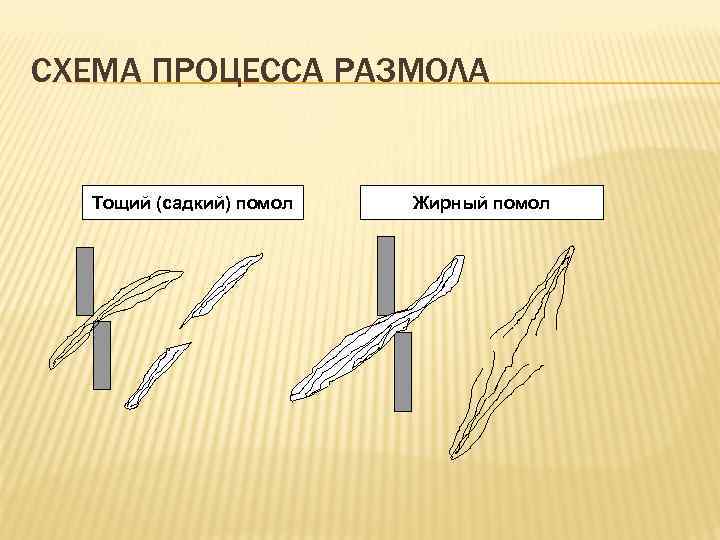

СХЕМА ПРОЦЕССА РАЗМОЛА Тощий (садкий) помол Жирный помол

СХЕМА ПРОЦЕССА РАЗМОЛА Тощий (садкий) помол Жирный помол

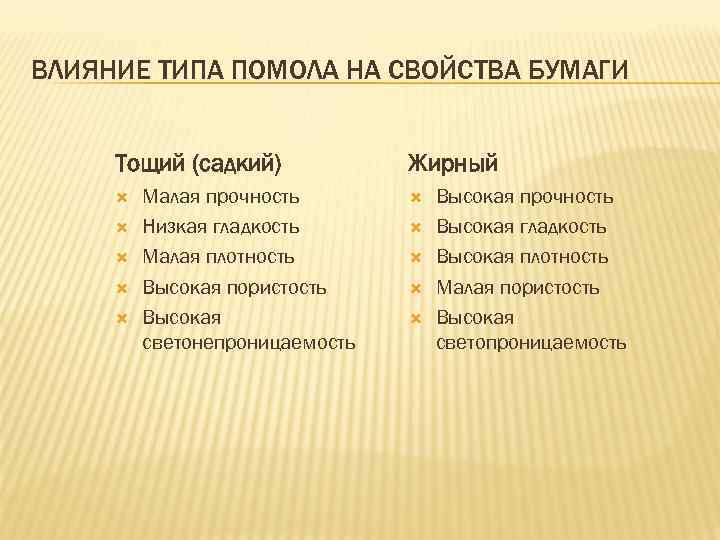

ВЛИЯНИЕ ТИПА ПОМОЛА НА СВОЙСТВА БУМАГИ Тощий (садкий) Малая прочность Низкая гладкость Малая плотность Высокая пористость Высокая светонепроницаемость Жирный Высокая прочность Высокая гладкость Высокая плотность Малая пористость Высокая светопроницаемость

ВЛИЯНИЕ ТИПА ПОМОЛА НА СВОЙСТВА БУМАГИ Тощий (садкий) Малая прочность Низкая гладкость Малая плотность Высокая пористость Высокая светонепроницаемость Жирный Высокая прочность Высокая гладкость Высокая плотность Малая пористость Высокая светопроницаемость

ОТЛИВ БУМАГИ Цель операции Формирование бумажного полотна в результате отфильтровывания воды

ОТЛИВ БУМАГИ Цель операции Формирование бумажного полотна в результате отфильтровывания воды

СОВРЕМЕННЫЕ БУМАГОДЕЛАТЕЛЬНЫЕ МАШИНЫ Скорость работы – до 2000 м/мин Ширина отливаемого полотна – 7 – 10 м Длина сеточной части – до 200 м Бумагоделательная машина состоит из 4 -х основных секций: напускного устройства, сеточного стола, прессовой секции и сушильной секции.

СОВРЕМЕННЫЕ БУМАГОДЕЛАТЕЛЬНЫЕ МАШИНЫ Скорость работы – до 2000 м/мин Ширина отливаемого полотна – 7 – 10 м Длина сеточной части – до 200 м Бумагоделательная машина состоит из 4 -х основных секций: напускного устройства, сеточного стола, прессовой секции и сушильной секции.

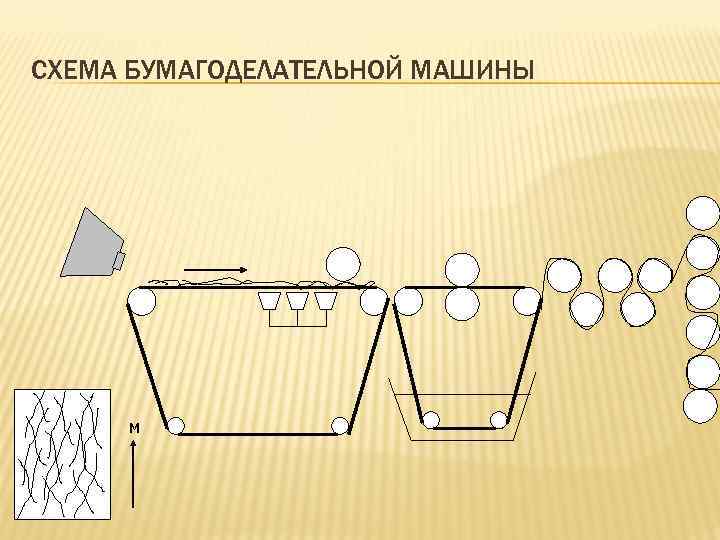

СХЕМА БУМАГОДЕЛАТЕЛЬНОЙ МАШИНЫ м

СХЕМА БУМАГОДЕЛАТЕЛЬНОЙ МАШИНЫ м

ВЛИЯНИЕ РЕЖИМА ОТЛИВА НА СВОЙСТВА БУМАГИ Анизотропность механических свойств из-за ориентации волокон; Неоднородность гладкости с двух сторон листа; Неоднородность структуры;

ВЛИЯНИЕ РЕЖИМА ОТЛИВА НА СВОЙСТВА БУМАГИ Анизотропность механических свойств из-за ориентации волокон; Неоднородность гладкости с двух сторон листа; Неоднородность структуры;