КЛАССИФИКАЦИЯ ХТП.pptx

- Количество слайдов: 17

КЛАССИФИКАЦИЯ ХТП И РЕАКТОРОВ

КЛАССИФИКАЦИЯ ХТП И РЕАКТОРОВ

ПАРАМЕТРЫ ХТП В классификации технологических процессов большое значение имеет необходимый для их оптимизации технологический режим. Технологическим режимом называется совокупность основных факторов (параметров), влияющих на скорость процесса, выход и качество продукта. Для большинства химико-технологических процессов основными параметрами режима являются температура, давление, применение катализатора и активность его, концентрация взаимодействующих веществ, способ и степень перемешивания реагентов. Параметры технологического режима определяют принципы конструирования соответствующих реакторов. Оптимальному значению параметров технологического режима соответствуют максимальная производительность аппаратов и производительность труда персонала, обслуживающего процесс. Однако все параметры технологического режима взаимосвязаны и обусловливают друга. Изменение одного из параметров влечет за собой резкое изменение оптимальных величин других параметров режима. Необходимо выбрать параметры, оказывающие решающее влияние на технологический процесс.

ПАРАМЕТРЫ ХТП В классификации технологических процессов большое значение имеет необходимый для их оптимизации технологический режим. Технологическим режимом называется совокупность основных факторов (параметров), влияющих на скорость процесса, выход и качество продукта. Для большинства химико-технологических процессов основными параметрами режима являются температура, давление, применение катализатора и активность его, концентрация взаимодействующих веществ, способ и степень перемешивания реагентов. Параметры технологического режима определяют принципы конструирования соответствующих реакторов. Оптимальному значению параметров технологического режима соответствуют максимальная производительность аппаратов и производительность труда персонала, обслуживающего процесс. Однако все параметры технологического режима взаимосвязаны и обусловливают друга. Изменение одного из параметров влечет за собой резкое изменение оптимальных величин других параметров режима. Необходимо выбрать параметры, оказывающие решающее влияние на технологический процесс.

КЛАССИФИКАЦИЯ ХТП И РЕАКТОРОВ Классификационные признаки характеризуются: параметрами технологического режима; гидродинамическими условиями проведения процесса в реакторе; теплообменными условиями процесса в реакторе; способом организации процесса; фазовым составом смеси; временными изменениями процесса; конструктивными особенностями реактора; агрегатным состоянием фазы и др.

КЛАССИФИКАЦИЯ ХТП И РЕАКТОРОВ Классификационные признаки характеризуются: параметрами технологического режима; гидродинамическими условиями проведения процесса в реакторе; теплообменными условиями процесса в реакторе; способом организации процесса; фазовым составом смеси; временными изменениями процесса; конструктивными особенностями реактора; агрегатным состоянием фазы и др.

КЛАССИФИКАЦИЯ ПО ПАРАМЕТРАМ ТЕХНОЛОГИЧЕСКОГО РЕЖИМА По значениям параметров технологического режима процессы и реакторы можно разделить на высоко- и низкотемпературные, протекающие при нормальном, повышенномом давлении и под вакуумом, с высокой и низкой концентрацией исходных веществ (процессы очистки реагирующих веществ от вредных примесей при малой концентрации газов), на каталитические и некаталитические процессы и реакторы. По гидродинамическому режиму различают два предельных случая перемешивания реагирующих компонентов с продуктами реакции (идеальное смешение и вытеснение) и соответствующие реакторы. РИС и РИВ. По температурному режиму , происходящие в них процессы и проточные реакторы, делят на изотермические, адиабатические и политермические.

КЛАССИФИКАЦИЯ ПО ПАРАМЕТРАМ ТЕХНОЛОГИЧЕСКОГО РЕЖИМА По значениям параметров технологического режима процессы и реакторы можно разделить на высоко- и низкотемпературные, протекающие при нормальном, повышенномом давлении и под вакуумом, с высокой и низкой концентрацией исходных веществ (процессы очистки реагирующих веществ от вредных примесей при малой концентрации газов), на каталитические и некаталитические процессы и реакторы. По гидродинамическому режиму различают два предельных случая перемешивания реагирующих компонентов с продуктами реакции (идеальное смешение и вытеснение) и соответствующие реакторы. РИС и РИВ. По температурному режиму , происходящие в них процессы и проточные реакторы, делят на изотермические, адиабатические и политермические.

ПОДРОБНАЯ КЛАССИФИКАЦИЯ РЕАКТОРОВ 1 - по режиму движения агентов в аппарате ( гидродинамические условия). Аппараты для осуществления химических реакций разделяют на реакторы смешения (аппараты с мешалками), реакторы вытеснения (трубчатые) и промежуточного типа. 2 - по тепловым эффектам процессов рассматривают реакторы адиабатические (без теплообмена с окружающей средой), автотермические (температура поддерживается без внешних источников тепла), изотермические (постоянная температура в аппарате поддерживается за счет внешних источников теплоты). 3 -по способу подвода сырья и отвода продукта различают периодические, полунепрерывные непрерывно действующие аппараты-реакторы. 4 - по фазовому признаку для проведения гетерогенных процессов выделяют системы и реакторы Г-Ж , Ж-Т, и Г-Т ; реакторы для гетерогенно-каталитических процессов; для проведения гомогенных процессов - газо- и жидкофазные реакторы. 5 - по статическому ( стационарные) и динамическому (нестационарные ) режиму работы различают реакторы (аппараты с мешалкой, барбостационарные колонны, автоклавы). 6 - конструктивно различают реакторы емкостные, колонные (с насадкой или тарелками); по организация теплообмена (трубчатые, пленочные и пр. ); реакторы со взвешенным, движущимся и неподвижным слоем катализатора; аппараты высокого давления и температуры, электролизеры , печи. 7 - по агрегатному состоянию основной фазы в реакторе : различают аппараты с Г, Ж и Т фазой. Первые делят на контактные (с неподвижным и движущимся слоем катализатора) и высокотемпературные; вторые делят по конструктивным признакам на емкостные (вертикальные и горизонтальные), колонные (насадочные, тарельчатые и пустотелые) и змеевиковые; третьи - на камерные, барабанные, лопастные и с псевдоожиженным слоем.

ПОДРОБНАЯ КЛАССИФИКАЦИЯ РЕАКТОРОВ 1 - по режиму движения агентов в аппарате ( гидродинамические условия). Аппараты для осуществления химических реакций разделяют на реакторы смешения (аппараты с мешалками), реакторы вытеснения (трубчатые) и промежуточного типа. 2 - по тепловым эффектам процессов рассматривают реакторы адиабатические (без теплообмена с окружающей средой), автотермические (температура поддерживается без внешних источников тепла), изотермические (постоянная температура в аппарате поддерживается за счет внешних источников теплоты). 3 -по способу подвода сырья и отвода продукта различают периодические, полунепрерывные непрерывно действующие аппараты-реакторы. 4 - по фазовому признаку для проведения гетерогенных процессов выделяют системы и реакторы Г-Ж , Ж-Т, и Г-Т ; реакторы для гетерогенно-каталитических процессов; для проведения гомогенных процессов - газо- и жидкофазные реакторы. 5 - по статическому ( стационарные) и динамическому (нестационарные ) режиму работы различают реакторы (аппараты с мешалкой, барбостационарные колонны, автоклавы). 6 - конструктивно различают реакторы емкостные, колонные (с насадкой или тарелками); по организация теплообмена (трубчатые, пленочные и пр. ); реакторы со взвешенным, движущимся и неподвижным слоем катализатора; аппараты высокого давления и температуры, электролизеры , печи. 7 - по агрегатному состоянию основной фазы в реакторе : различают аппараты с Г, Ж и Т фазой. Первые делят на контактные (с неподвижным и движущимся слоем катализатора) и высокотемпературные; вторые делят по конструктивным признакам на емкостные (вертикальные и горизонтальные), колонные (насадочные, тарельчатые и пустотелые) и змеевиковые; третьи - на камерные, барабанные, лопастные и с псевдоожиженным слоем.

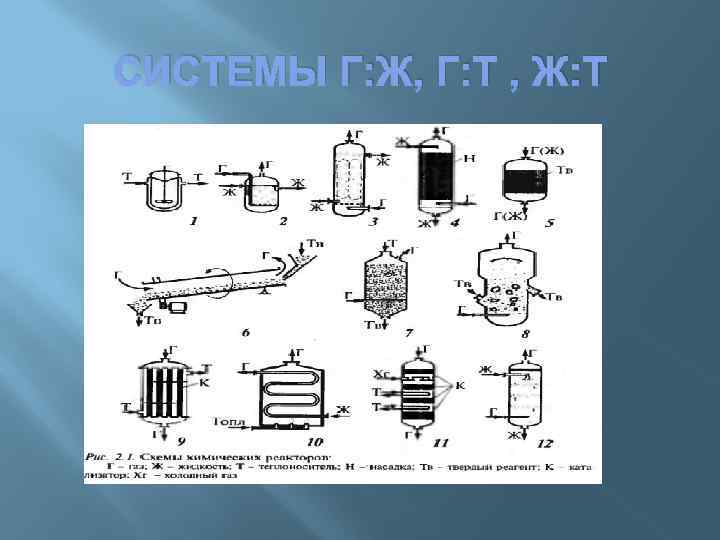

Химический реактор - устройство, аппарат для проведения химических превращений (химических реакций). На практике, исходя из назначения или даже внешнего вида, используют много различных названий химических реакторов -реактор, колонна, башня, автоклав, камера, печь, контактный аппарат, полимеризатор, дожигатель, гидрогенизатор, окислитель и другие. Общие схемы некоторых из них приведены на рис. 2. 1.

Химический реактор - устройство, аппарат для проведения химических превращений (химических реакций). На практике, исходя из назначения или даже внешнего вида, используют много различных названий химических реакторов -реактор, колонна, башня, автоклав, камера, печь, контактный аппарат, полимеризатор, дожигатель, гидрогенизатор, окислитель и другие. Общие схемы некоторых из них приведены на рис. 2. 1.

СИСТЕМЫ Г: Ж, Г: Т , Ж: Т

СИСТЕМЫ Г: Ж, Г: Т , Ж: Т

ОПИСАНИЕ ТИПОВ РЕАКТОРОВ Реактор 1 - емкостной. Реагенты (чаще жидкость, суспензия) загружают в начале рабочего цикла. Мешалка обеспечивает перемешивание реагентов. Температурный режим поддерживается с помощью теплоносителя, циркулирующего в рубашке или во встроенном теплообменнике. После проведения реакции продукты выгружают, и после очистки реактора цикл повторяется. Процесс периодический. Реактор 2 - емкостной, проточный. Реагенты (чаще газ, жидкость, суспензия) непрерывно проходят через реактор. Газ барботирует через жидкость. Реактор 3 - колонный. Характерное для промышленных колонных реакторов отношение высоты к диаметру составляет 4 -6 (в емкостных реакторах это отношение около 1). Взаимодействие газа и жидкости подобно таковому в реакторе 2. Реактор 4 - насадочный. Взаимодействуют газ и жидкость. Объем реактора заполнен кольцами Рашига или другими нбольшими элементами - насадкой. Жидкость стекает по насадке. Газ движется между элементами насадки. Реакторы 5 -8 используют в основном для взаимодействия газа с твердым реагентом. В реакторе 5 твердый реагент неподвижен, газообразный (или жидкий) реагент непрерывно проходит через реактор. Процесс периодический по твердому веществу.

ОПИСАНИЕ ТИПОВ РЕАКТОРОВ Реактор 1 - емкостной. Реагенты (чаще жидкость, суспензия) загружают в начале рабочего цикла. Мешалка обеспечивает перемешивание реагентов. Температурный режим поддерживается с помощью теплоносителя, циркулирующего в рубашке или во встроенном теплообменнике. После проведения реакции продукты выгружают, и после очистки реактора цикл повторяется. Процесс периодический. Реактор 2 - емкостной, проточный. Реагенты (чаще газ, жидкость, суспензия) непрерывно проходят через реактор. Газ барботирует через жидкость. Реактор 3 - колонный. Характерное для промышленных колонных реакторов отношение высоты к диаметру составляет 4 -6 (в емкостных реакторах это отношение около 1). Взаимодействие газа и жидкости подобно таковому в реакторе 2. Реактор 4 - насадочный. Взаимодействуют газ и жидкость. Объем реактора заполнен кольцами Рашига или другими нбольшими элементами - насадкой. Жидкость стекает по насадке. Газ движется между элементами насадки. Реакторы 5 -8 используют в основном для взаимодействия газа с твердым реагентом. В реакторе 5 твердый реагент неподвижен, газообразный (или жидкий) реагент непрерывно проходит через реактор. Процесс периодический по твердому веществу.

ПРОДОЛЕНИЕ ОПИСАНИЯ ТИПОВ РЕАКТОРОВ В реакторах 6 -8 процесс по твердому реагенту непрерывный. Твердый реагент продвигается вдоль вращающегося наклонно установленного круглого реактора 6 или просыпается через реактор 7 (подобно песочным часам). В реакторе 8 газ подается снизу, и при достаточно большой скорости подачи газа твердые частицы оказываются во взвешенном состоянии. Это -псевдоожиженный, или кипящий, слой, который обладает некоторыми свойствами жидкости. Можно организовать непрерывный поток твердого материала через аппарат. Реакторы 5, 9 используют также для проведения процессов на твердом катализаторе. Реактор 9 - трубчатый. По виду он подобен кожухотрубному теплообменнику. Через трубки, в которых протекает реакция, проходят газообразные или жидкие реагенты. Обычно в трубки загружен катализатор. Температурный режим обеспечивается циркуляцией в межтрубном пространстве теплоносителя. Трубчатый реактор 10 используют часто для проведения высокотемпературных гомогенных реакций, в том числе вязкой жидкости (например, пиролиз тяжелых углеводородов). Нередко такие реакторы называют печами. Реактор 11 - многослойный реактор (несколько слоев, например, катализатора) с промежуточным охлаждением (или нагревом) реагирующей смеси. На рисунке показано охлаждение путем ввода холодного газа после первого слоя и нагрев при помощи теплообменников после второго и третьего слоев. Реактор 12 - многослойный для газожидкостных процессов.

ПРОДОЛЕНИЕ ОПИСАНИЯ ТИПОВ РЕАКТОРОВ В реакторах 6 -8 процесс по твердому реагенту непрерывный. Твердый реагент продвигается вдоль вращающегося наклонно установленного круглого реактора 6 или просыпается через реактор 7 (подобно песочным часам). В реакторе 8 газ подается снизу, и при достаточно большой скорости подачи газа твердые частицы оказываются во взвешенном состоянии. Это -псевдоожиженный, или кипящий, слой, который обладает некоторыми свойствами жидкости. Можно организовать непрерывный поток твердого материала через аппарат. Реакторы 5, 9 используют также для проведения процессов на твердом катализаторе. Реактор 9 - трубчатый. По виду он подобен кожухотрубному теплообменнику. Через трубки, в которых протекает реакция, проходят газообразные или жидкие реагенты. Обычно в трубки загружен катализатор. Температурный режим обеспечивается циркуляцией в межтрубном пространстве теплоносителя. Трубчатый реактор 10 используют часто для проведения высокотемпературных гомогенных реакций, в том числе вязкой жидкости (например, пиролиз тяжелых углеводородов). Нередко такие реакторы называют печами. Реактор 11 - многослойный реактор (несколько слоев, например, катализатора) с промежуточным охлаждением (или нагревом) реагирующей смеси. На рисунке показано охлаждение путем ввода холодного газа после первого слоя и нагрев при помощи теплообменников после второго и третьего слоев. Реактор 12 - многослойный для газожидкостных процессов.

КЛАССИФИКАЦИЯ ПО ГИДРОДИНАМИЧЕСКОМУ РЕЖИМУ По гидродинамическому режиму различают два предельных случая перемешивания реагирующих компонентов с продуктами реакции. Полное смешение представляет собой режим, при котором турбулизация столь сильна, что концентрация реагентов в проточном реакторе одинакова во всем объеме аппарата от ввода исходной смеси до места вывода продукционной смеси. Идеальное вытеснение наблюдается тогда, когда исходная смесь не перемешивается с продуктами реакции, а проходит ламинарным потоком по всей длине или высоте аппарата. Происходит плавное изменение концентраций в направлении потока реагентов, тогда как в реакционном объеме полного смешения нет градиента концентраций. В промышленных проточных реакторах степень перемешивания всегда меньше, чем в аппаратах полного смешения, и больше, чем в аппаратах идеального вытеснения. В некоторых типах реакторов режим перемешивания близок к одному из предельных случаев.

КЛАССИФИКАЦИЯ ПО ГИДРОДИНАМИЧЕСКОМУ РЕЖИМУ По гидродинамическому режиму различают два предельных случая перемешивания реагирующих компонентов с продуктами реакции. Полное смешение представляет собой режим, при котором турбулизация столь сильна, что концентрация реагентов в проточном реакторе одинакова во всем объеме аппарата от ввода исходной смеси до места вывода продукционной смеси. Идеальное вытеснение наблюдается тогда, когда исходная смесь не перемешивается с продуктами реакции, а проходит ламинарным потоком по всей длине или высоте аппарата. Происходит плавное изменение концентраций в направлении потока реагентов, тогда как в реакционном объеме полного смешения нет градиента концентраций. В промышленных проточных реакторах степень перемешивания всегда меньше, чем в аппаратах полного смешения, и больше, чем в аппаратах идеального вытеснения. В некоторых типах реакторов режим перемешивания близок к одному из предельных случаев.

КЛАССИФИКАЦИЯ ПО ТЕМПЕРАТУРНОМУ РЕЖИМУ В адиабатических процессах нет отвода или подвода теплоты, вся теплота реакции аккумулируется потоком реагирующих веществ. Такой режим возможен лишь в реакторах идеального вытеснения при полной изоляции от внешней среды, температура потока вдоль оси реактора прямо или обратно пропорциональна степени превращения исходного вещества в продукт. При изотермических процессах температура постоянна во всем реакционном объеме. Такой режим возможен лишь в реакторах с достаточно сильным перемешиванием, приближающимся к полному смешению. Например, процессы, в которых происходят реакции с малым тепловым эффектом (изомеризация) или при малой концентрации реагирующих веществ. Последнее характерно для процессов очистки газов от вредных примесей. В политермических реакторах теплота реакции лишь частично отводится из зоны реакции или компенсируется подводом для эндотермических процессов. В результате температура по длине (или высоте) реакционного объема изменяется неравномерно, и температурный режим выражается различными кривыми.

КЛАССИФИКАЦИЯ ПО ТЕМПЕРАТУРНОМУ РЕЖИМУ В адиабатических процессах нет отвода или подвода теплоты, вся теплота реакции аккумулируется потоком реагирующих веществ. Такой режим возможен лишь в реакторах идеального вытеснения при полной изоляции от внешней среды, температура потока вдоль оси реактора прямо или обратно пропорциональна степени превращения исходного вещества в продукт. При изотермических процессах температура постоянна во всем реакционном объеме. Такой режим возможен лишь в реакторах с достаточно сильным перемешиванием, приближающимся к полному смешению. Например, процессы, в которых происходят реакции с малым тепловым эффектом (изомеризация) или при малой концентрации реагирующих веществ. Последнее характерно для процессов очистки газов от вредных примесей. В политермических реакторах теплота реакции лишь частично отводится из зоны реакции или компенсируется подводом для эндотермических процессов. В результате температура по длине (или высоте) реакционного объема изменяется неравномерно, и температурный режим выражается различными кривыми.

НЕПРЕРЫВНЫЕ ПРОЦЕССЫ По характеру протекания процесса во времени соответствующие аппараты и осуществляемые в них процессы делят на периодические и непрерывные. Непрерывными называются процессы, в которых поступление сырья и выпуск продукции происходят непрерывно (или систематическими порциями) в течение длительного времени. Непрерывно действующие реакторы называют проточными, так как через них постоянно протекают потоки реагирующих масс. При этом производительность аппаратов выше , нет простоев оборудования. Во всех точках аппарата соблюдаются постоянные температуры, концентрация веществ, давление, поэтому легко вести наблюдение за работой аппарата, механизировать загрузку сырья и выгрузку продукта, автоматизировать процесс. При этом, как правило, улучшается и качество продукции. Большинство химических производств уже работает непрерывно, оставшиеся периодические процессы постепенно заменяются непрерывными.

НЕПРЕРЫВНЫЕ ПРОЦЕССЫ По характеру протекания процесса во времени соответствующие аппараты и осуществляемые в них процессы делят на периодические и непрерывные. Непрерывными называются процессы, в которых поступление сырья и выпуск продукции происходят непрерывно (или систематическими порциями) в течение длительного времени. Непрерывно действующие реакторы называют проточными, так как через них постоянно протекают потоки реагирующих масс. При этом производительность аппаратов выше , нет простоев оборудования. Во всех точках аппарата соблюдаются постоянные температуры, концентрация веществ, давление, поэтому легко вести наблюдение за работой аппарата, механизировать загрузку сырья и выгрузку продукта, автоматизировать процесс. При этом, как правило, улучшается и качество продукции. Большинство химических производств уже работает непрерывно, оставшиеся периодические процессы постепенно заменяются непрерывными.

ПЕРИОДИЧЕСКИЕ ПРОЦЕССЫ Периодическим называется процесс, в котором порция сырья загружается в аппарат, проходит в нем ряд стадий обработки и затем из аппарата выгружаются все образовавшиеся вещества. Таким образом, от загрузки сырья до выгрузки продукта проходит определенное время, в течение которого аппарат работает. В период же загрузки и выгрузки аппарат простаивает. Механизация и особенно автоматизация этих операций затруднена, так как требует периодически действующих механизмов. Еще труднее автоматизировать периодические процессы, так как показатели режима, по которым производится автоматизация (температура, давление, концентрация веществ), меняются в течение всего периода реакции. Периодические процессы сложны в обслуживании. Продолжительность цикла периодического производственного процесса всегда больше, чем непрерывного; энергетические затраты выше. Все эти причины и побуждают заменять периодические процессы непрерывными. Замена периодических процессов непрерывными - характерное для химической промышленности направление технического прогресса, тесно связанное с интенсификацией процессов, улучшением качества продукции и условий труда. Переход к непрерывным процессам, так же как применение конвейеров в механической технологии, повышает производительность труда.

ПЕРИОДИЧЕСКИЕ ПРОЦЕССЫ Периодическим называется процесс, в котором порция сырья загружается в аппарат, проходит в нем ряд стадий обработки и затем из аппарата выгружаются все образовавшиеся вещества. Таким образом, от загрузки сырья до выгрузки продукта проходит определенное время, в течение которого аппарат работает. В период же загрузки и выгрузки аппарат простаивает. Механизация и особенно автоматизация этих операций затруднена, так как требует периодически действующих механизмов. Еще труднее автоматизировать периодические процессы, так как показатели режима, по которым производится автоматизация (температура, давление, концентрация веществ), меняются в течение всего периода реакции. Периодические процессы сложны в обслуживании. Продолжительность цикла периодического производственного процесса всегда больше, чем непрерывного; энергетические затраты выше. Все эти причины и побуждают заменять периодические процессы непрерывными. Замена периодических процессов непрерывными - характерное для химической промышленности направление технического прогресса, тесно связанное с интенсификацией процессов, улучшением качества продукции и условий труда. Переход к непрерывным процессам, так же как применение конвейеров в механической технологии, повышает производительность труда.

ХАРАКТЕРНЫЕ ОСОБЕННОСТИ ПЕРИОДИЧЕСКИХ И НЕПРЕРЫВНЫХ РЕАКТОРОВ Для периодических процессов присуще единство места протекания всех стадий процесса, т. е. в них операции загрузки сырья, проведение процесса и выгрузки готового продукта осуществляются в одном аппарате, но в разное время. Для непрерывных процессов присуще единство времени протекания всех стадий процесса, т. е. в них перечисленные выше операции осуществляются одновременно, но в различных аппаратах.

ХАРАКТЕРНЫЕ ОСОБЕННОСТИ ПЕРИОДИЧЕСКИХ И НЕПРЕРЫВНЫХ РЕАКТОРОВ Для периодических процессов присуще единство места протекания всех стадий процесса, т. е. в них операции загрузки сырья, проведение процесса и выгрузки готового продукта осуществляются в одном аппарате, но в разное время. Для непрерывных процессов присуще единство времени протекания всех стадий процесса, т. е. в них перечисленные выше операции осуществляются одновременно, но в различных аппаратах.

КЛАССИФИКАЦИЯ ПО ФАЗОВОМУ СОСТОЯНИЮ На конструкцию реакторов и скорость процессов сильно влияют способ и степень перемешивания реагентов. В свою очередь, способ и интенсивность перемешивания реагирующих масс зависят от агрегатного состояния последних. Именно агрегатное состояние перерабатываемых веществ определяет способы их технологической переработки и принципы конструирования аппаратов. Поэтому при изучении общих закономерностей химической технологии принято делить процессы и соответствующие им реакторы прежде всего по агрегатному (фазовому) состоянию взаимодействующих веществ. По этому признаку все системы взаимодействующих веществ и соответствующие им технологические процессы делят на однородные, или гомогенные, и неоднородные, или гетерогенные.

КЛАССИФИКАЦИЯ ПО ФАЗОВОМУ СОСТОЯНИЮ На конструкцию реакторов и скорость процессов сильно влияют способ и степень перемешивания реагентов. В свою очередь, способ и интенсивность перемешивания реагирующих масс зависят от агрегатного состояния последних. Именно агрегатное состояние перерабатываемых веществ определяет способы их технологической переработки и принципы конструирования аппаратов. Поэтому при изучении общих закономерностей химической технологии принято делить процессы и соответствующие им реакторы прежде всего по агрегатному (фазовому) состоянию взаимодействующих веществ. По этому признаку все системы взаимодействующих веществ и соответствующие им технологические процессы делят на однородные, или гомогенные, и неоднородные, или гетерогенные.

ГЕТЕРОГЕННЫЕ ПРОЦЕССЫ Гетерогенные системы включают две или большее число фаз. Существуют следующие двухфазные системы: газ - жидкость, газ твердое тело; жидкость - жидкость (несмешивающиеся); жидкость твердое тело и твердое тело - твердое тело. В производственной практике наиболее часто встречаются системы Г-Ж, Г-Т, Ж-Т. Нередко производственные процессы протекают в многофазных гетерогенных системах, например Г-Ж-Т, Г-Т-Т, Ж-Т-Т, Г-Ж-Т-Т и т. п. Гетерогенные процессы более распространены в промышленной практике, чем гомогенные. При этом, как правило, гетерогенный этап процесса (массопередача) имеет диффузионный характер, а химическая реакция происходит гомогенно в газовой или жидкой среде. Однако в ряде производств протекают гетерогенные реакции на границе Г-Т, Г-Ж, Ж-Т, которые обычно и определяют общую скорость процесса. В гетерогенных системах различают прямоточные, противоточные и перекрестные процессы. Такой вид классификации необходим для определения характера изменения движущей силы процесса по высоте (длине) реактора.

ГЕТЕРОГЕННЫЕ ПРОЦЕССЫ Гетерогенные системы включают две или большее число фаз. Существуют следующие двухфазные системы: газ - жидкость, газ твердое тело; жидкость - жидкость (несмешивающиеся); жидкость твердое тело и твердое тело - твердое тело. В производственной практике наиболее часто встречаются системы Г-Ж, Г-Т, Ж-Т. Нередко производственные процессы протекают в многофазных гетерогенных системах, например Г-Ж-Т, Г-Т-Т, Ж-Т-Т, Г-Ж-Т-Т и т. п. Гетерогенные процессы более распространены в промышленной практике, чем гомогенные. При этом, как правило, гетерогенный этап процесса (массопередача) имеет диффузионный характер, а химическая реакция происходит гомогенно в газовой или жидкой среде. Однако в ряде производств протекают гетерогенные реакции на границе Г-Т, Г-Ж, Ж-Т, которые обычно и определяют общую скорость процесса. В гетерогенных системах различают прямоточные, противоточные и перекрестные процессы. Такой вид классификации необходим для определения характера изменения движущей силы процесса по высоте (длине) реактора.

ГОМОГЕННЫЕ ПРОЦЕССЫ Гомогенными называются такие процессы, в которых все реагирующие вещества находятся в одной какой-либо фазе: газовой (Г) или жидкой (Ж). В гомогенных системах взаимодействие веществ реакции происходят обычно быстрее, чем в гетерогенных, механизм всего технологического процесса проще и соответственно управление процессом легче, поэтому технологи на практике часто стремятся к гомогенным процессам. Обычно переводят твердые реагирующие вещества или по крайней мере одно из них в жидкое состояние плавлением или растворением; с той же целью производят абсорбцию или конденсацию газов.

ГОМОГЕННЫЕ ПРОЦЕССЫ Гомогенными называются такие процессы, в которых все реагирующие вещества находятся в одной какой-либо фазе: газовой (Г) или жидкой (Ж). В гомогенных системах взаимодействие веществ реакции происходят обычно быстрее, чем в гетерогенных, механизм всего технологического процесса проще и соответственно управление процессом легче, поэтому технологи на практике часто стремятся к гомогенным процессам. Обычно переводят твердые реагирующие вещества или по крайней мере одно из них в жидкое состояние плавлением или растворением; с той же целью производят абсорбцию или конденсацию газов.