Классификация способов получения нанообъектов.ppt

- Количество слайдов: 18

Классификация способов получения нанообъектов. Преимущества и недостатки.

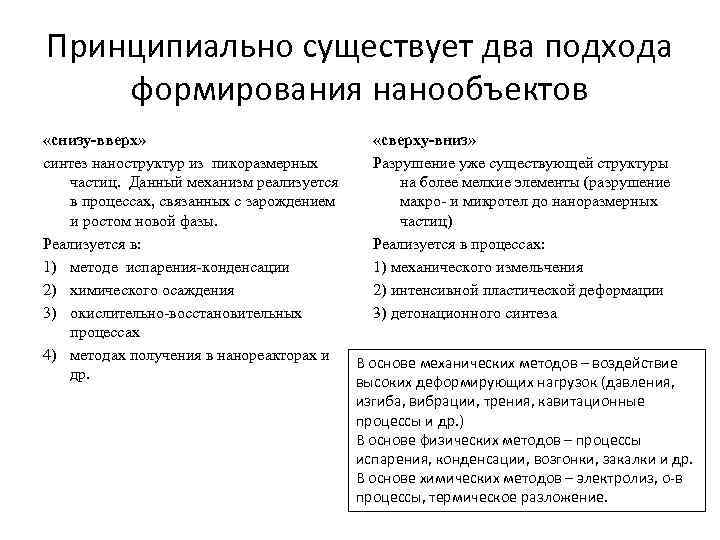

Принципиально существует два подхода формирования нанообъектов «снизу-вверх» синтез наноструктур из пикоразмерных частиц. Данный механизм реализуется в процессах, связанных с зарождением и ростом новой фазы. Реализуется в: 1) методе испарения-конденсации 2) химического осаждения 3) окислительно-восстановительных процессах 4) методах получения в нанореакторах и др. «сверху-вниз» Разрушение уже существующей структуры на более мелкие элементы (разрушение макро- и микротел до наноразмерных частиц) Реализуется в процессах: 1) механического измельчения 2) интенсивной пластической деформации 3) детонационного синтеза В основе механических методов – воздействие высоких деформирующих нагрузок (давления, изгиба, вибрации, трения, кавитационные процессы и др. ) В основе физических методов – процессы испарения, конденсации, возгонки, закалки и др. В основе химических методов – электролиз, о-в процессы, термическое разложение.

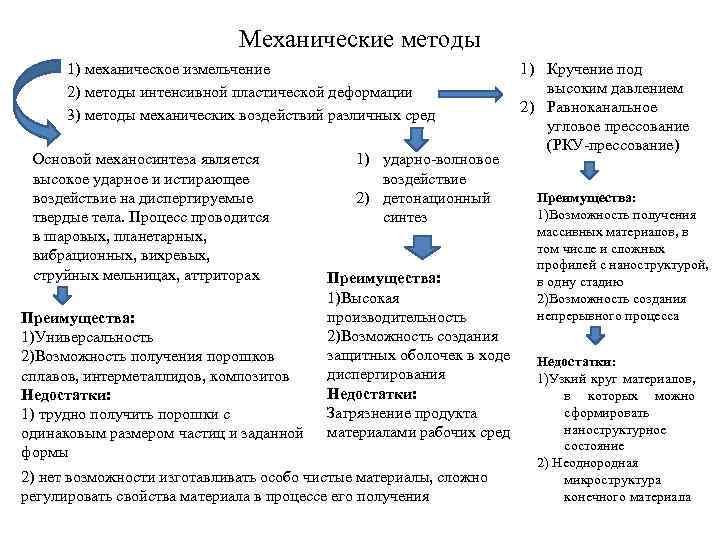

Механические методы 1) механическое измельчение 2) методы интенсивной пластической деформации 3) методы механических воздействий различных сред Основой механосинтеза является высокое ударное и истирающее воздействие на диспергируемые твердые тела. Процесс проводится в шаровых, планетарных, вибрационных, вихревых, струйных мельницах, аттриторах Преимущества: 1)Универсальность 2)Возможность получения порошков сплавов, интерметаллидов, композитов Недостатки: 1) трудно получить порошки с одинаковым размером частиц и заданной формы 1) ударно-волновое воздействие 2) детонационный синтез Преимущества: 1)Высокая производительность 2)Возможность создания защитных оболочек в ходе диспергирования Недостатки: Загрязнение продукта материалами рабочих сред 2) нет возможности изготавливать особо чистые материалы, сложно регулировать свойства материала в процессе его получения 1) Кручение под высоким давлением 2) Равноканальное угловое прессование (РКУ-прессование) Преимущества: 1)Возможность получения массивных материалов, в том числе и сложных профилей с наноструктурой, в одну стадию 2)Возможность создания непрерывного процесса Недостатки: 1)Узкий круг материалов, в которых можно сформировать наноструктурное состояние 2) Неоднородная микроструктура конечного материала

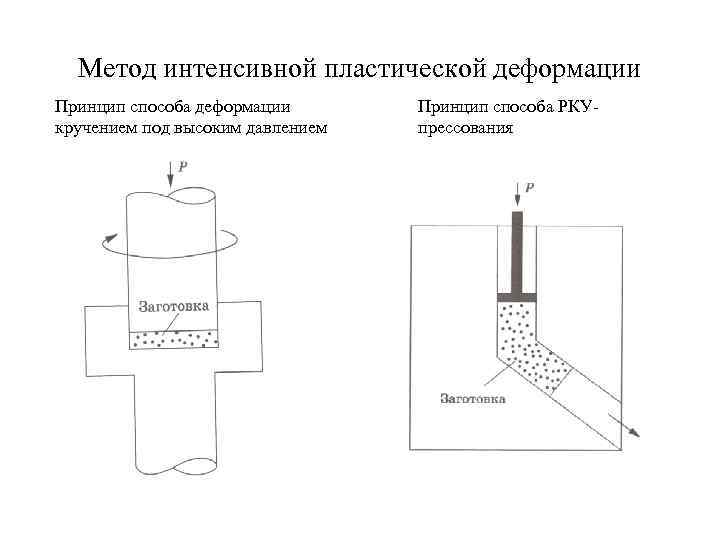

Метод интенсивной пластической деформации Принцип способа деформации кручением под высоким давлением Принцип способа РКУпрессования

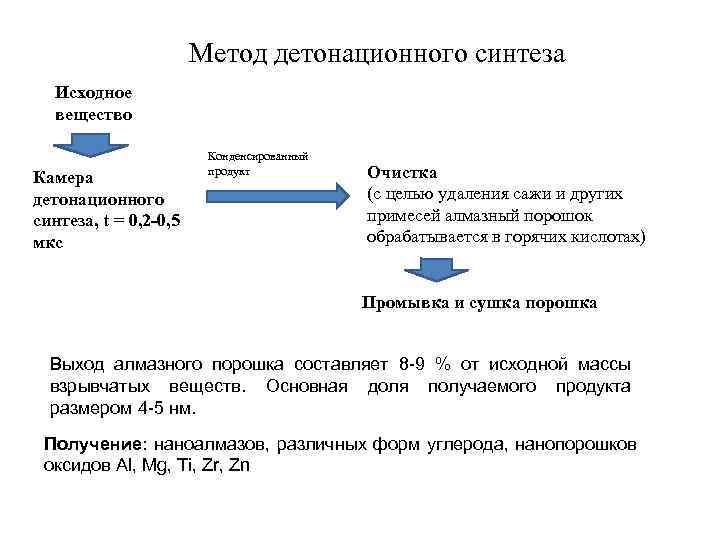

Метод детонационного синтеза Исходное вещество Камера детонационного синтеза, t = 0, 2 -0, 5 мкс Конденсированный продукт Очистка (с целью удаления сажи и других примесей алмазный порошок обрабатывается в горячих кислотах) Промывка и сушка порошка Выход алмазного порошка составляет 8 -9 % от исходной массы взрывчатых веществ. Основная доля получаемого продукта размером 4 -5 нм. Получение: наноалмазов, различных форм углерода, нанопорошков оксидов Al, Mg, Ti, Zr, Zn

Физические методы 1)Методы распыления 2)Процессы испарения-конденсации 3)Вакуум-сублимационная технология 4)Методы превращений в твердом состоянии 1) Метод распыления струи расплава жидкостью или газом 2) Метод центробежного распыления Преимущества: Высокая производительность и экономичность Широкий диапазон веществ Недостатки: Широкое распределение частиц по размеру Необходимость защиты порошков от окисления Процесс включает три основные стадии: 1) получение раствора; 2) замораживание раствора; 3) удаление растворителя путем его возгонки. Преимущества: Гранулированность продукта Низкое пылеообразование Недостатки: Ограничения по растворимости 1)Контролируемая кристаллизация из аморфного состояния 2)Циклические превращения Суть метода: быстрая смена агрегатного состояния вещества: партвердое тело или пар-жидкость – твердое тело. Классификация по варианту нагрева: лазерный, плазменный, резистивный Преимущества: Высокая производительность Возможность одностадийного получения защитных покрытий, композитов Недостатки: Широкое распределение частиц по размерам Трудности контроля химического состава Окисленность порошков металлов

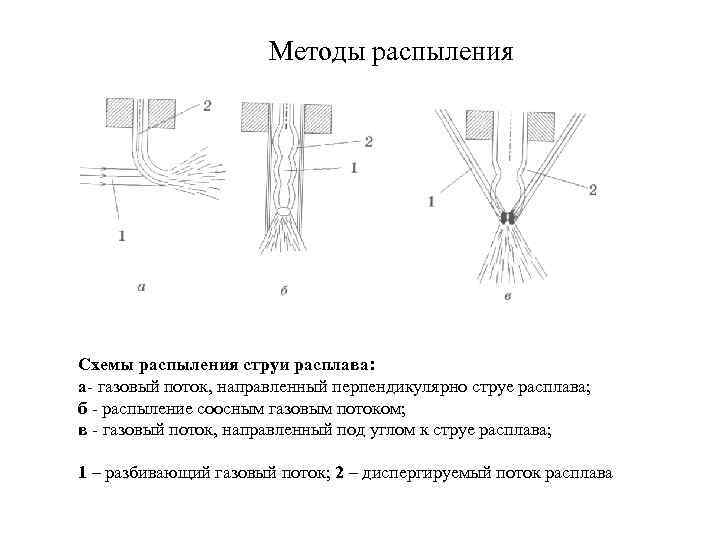

Методы распыления Схемы распыления струи расплава: а- газовый поток, направленный перпендикулярно струе расплава; б - распыление соосным газовым потоком; в - газовый поток, направленный под углом к струе расплава; 1 – разбивающий газовый поток; 2 – диспергируемый поток расплава

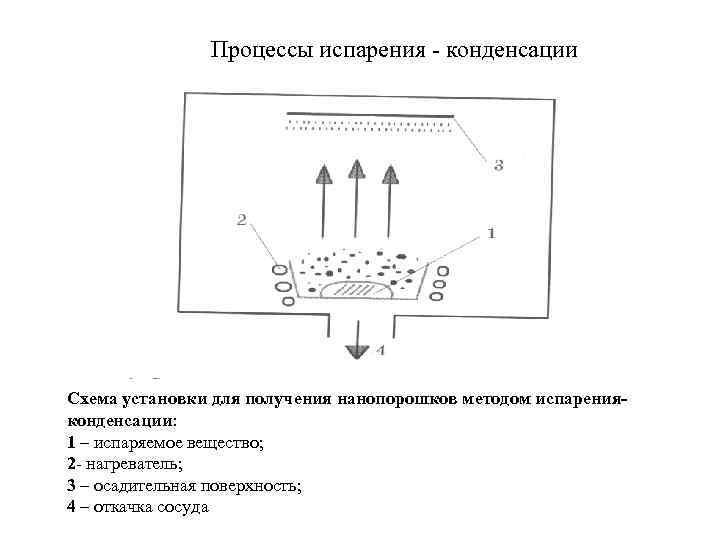

Процессы испарения - конденсации Схема установки для получения нанопорошков методом испаренияконденсации: 1 – испаряемое вещество; 2 - нагреватель; 3 – осадительная поверхность; 4 – откачка сосуда

Вакуум-сублимационная технология Схема установки для получения нанопорошков по вакуум-сублимационной технологии: 1 – смеситель; 2 – вакуумная камера и холодильник; 3 – нагреватель; 4 - накопитель

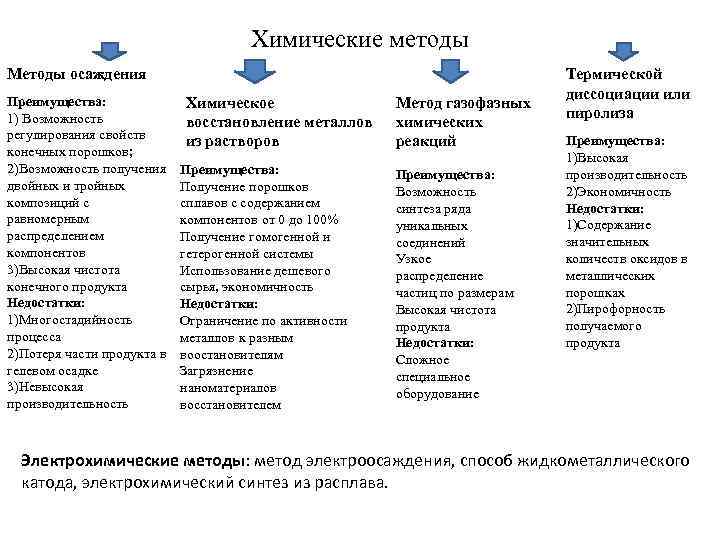

Химические методы Методы осаждения Преимущества: 1) Возможность регулирования свойств конечных порошков; 2)Возможность получения двойных и тройных композиций с равномерным распределением компонентов 3)Высокая чистота конечного продукта Недостатки: 1)Многостадийность процесса 2)Потеря части продукта в гелевом осадке 3)Невысокая производительность Химическое восстановление металлов из растворов Преимущества: Получение порошков сплавов с содержанием компонентов от 0 до 100% Получение гомогенной и гетерогенной системы Использование дешевого сырья, экономичность Недостатки: Ограничение по активности металлов к разным воостановителям Загрязнение наноматериалов восстановителем Метод газофазных химических реакций Преимущества: Возможность синтеза ряда уникальных соединений Узкое распределение частиц по размерам Высокая чистота продукта Недостатки: Сложное специальное оборудование Термической диссоциации или пиролиза Преимущества: 1)Высокая производительность 2)Экономичность Недостатки: 1)Содержание значительных количеств оксидов в металлических порошках 2)Пирофорность получаемого продукта Электрохимические методы: метод электроосаждения, способ жидкометаллического катода, электрохимический синтез из расплава.

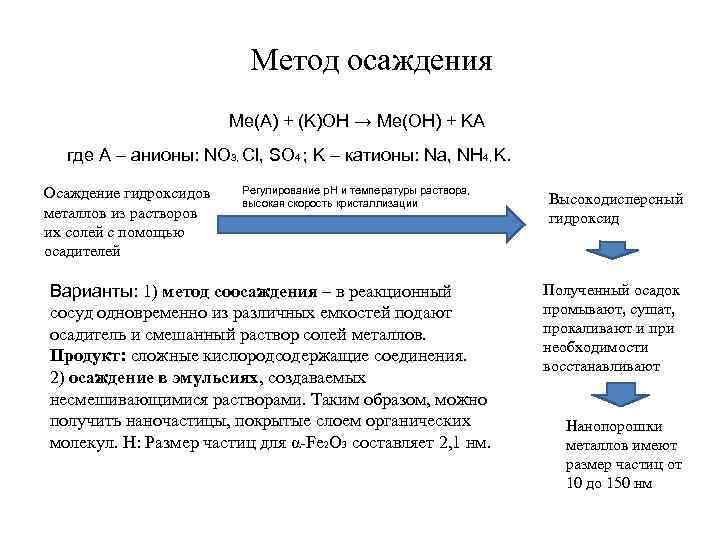

Метод осаждения Me(A) + (K)OH → Me(OH) + KA где A – анионы: NO 3, Cl, SO 4 ; K – катионы: Na, NH 4, K. Осаждение гидроксидов металлов из растворов их солей с помощью осадителей Регулирование р. Н и температуры раствора, высокая скорость кристаллизации Варианты: 1) метод соосаждения – в реакционный сосуд одновременно из различных емкостей подают осадитель и смешанный раствор солей металлов. Продукт: сложные кислородсодержащие соединения. 2) осаждение в эмульсиях, создаваемых несмешивающимися растворами. Таким образом, можно получить наночастицы, покрытые слоем органических молекул. Н: Размер частиц для α-Fe 2 O 3 составляет 2, 1 нм. Высокодисперсный гидроксид Полученный осадок промывают, сушат, прокаливают и при необходимости восстанавливают Нанопорошки металлов имеют размер частиц от 10 до 150 нм

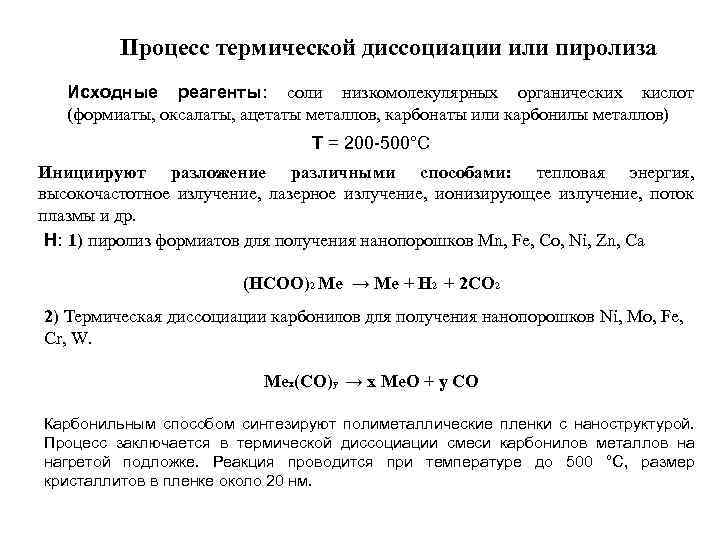

Процесс термической диссоциации или пиролиза Исходные реагенты: соли низкомолекулярных органических кислот (формиаты, оксалаты, ацетаты металлов, карбонаты или карбонилы металлов) Т = 200 -500°С Инициируют разложение различными способами: тепловая энергия, высокочастотное излучение, лазерное излучение, ионизирующее излучение, поток плазмы и др. Н: 1) пиролиз формиатов для получения нанопорошков Mn, Fe, Co, Ni, Zn, Ca (HCOO)2 Me → Me + H 2 + 2 CO 2 2) Термическая диссоциации карбонилов для получения нанопорошков Ni, Mo, Fe, Cr, W. Mex(CO)y → x Me. O + y CO Карбонильным способом синтезируют полиметаллические пленки с наноструктурой. Процесс заключается в термической диссоциации смеси карбонилов металлов на нагретой подложке. Реакция проводится при температуре до 500 °С, размер кристаллитов в пленке около 20 нм.

Способы получения нанообъектов в нанореакторах

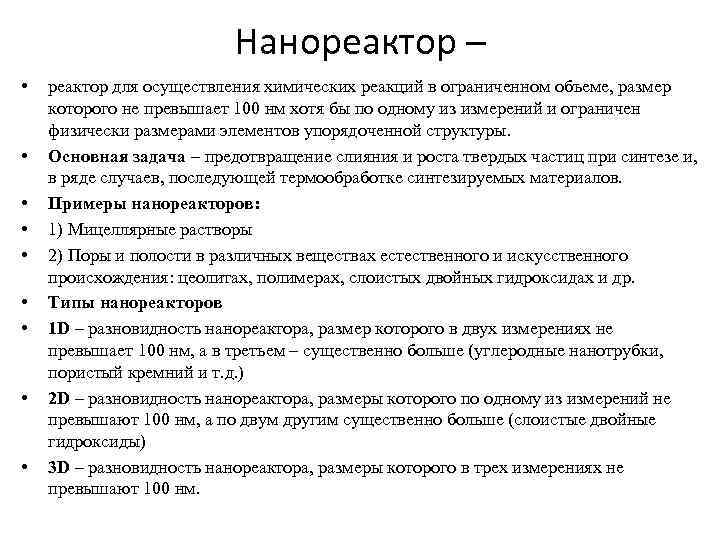

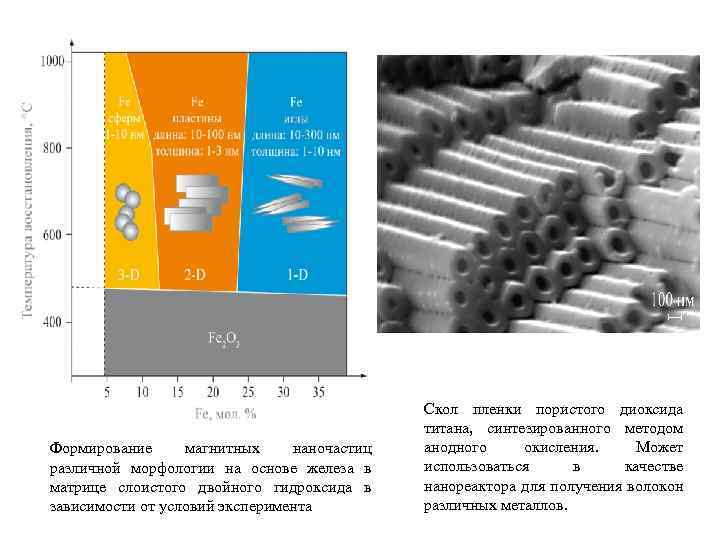

Нанореактор – • • • реактор для осуществления химических реакций в ограниченном объеме, размер которого не превышает 100 нм хотя бы по одному из измерений и ограничен физически размерами элементов упорядоченной структуры. Основная задача – предотвращение слияния и роста твердых частиц при синтезе и, в ряде случаев, последующей термообработке синтезируемых материалов. Примеры нанореакторов: 1) Мицеллярные растворы 2) Поры и полости в различных веществах естественного и искусственного происхождения: цеолитах, полимерах, слоистых двойных гидроксидах и др. Типы нанореакторов 1 D – разновидность нанореактора, размер которого в двух измерениях не превышает 100 нм, а в третьем – существенно больше (углеродные нанотрубки, пористый кремний и т. д. ) 2 D – разновидность нанореактора, размеры которого по одному из измерений не превышают 100 нм, а по двум другим существенно больше (слоистые двойные гидроксиды) 3 D – разновидность нанореактора, размеры которого в трех измерениях не превышают 100 нм.

Формирование магнитных наночастиц различной морфологии на основе железа в матрице слоистого двойного гидроксида в зависимости от условий эксперимента Скол пленки пористого диоксида титана, синтезированного методом анодного окисления. Может использоваться в качестве нанореактора для получения волокон различных металлов.

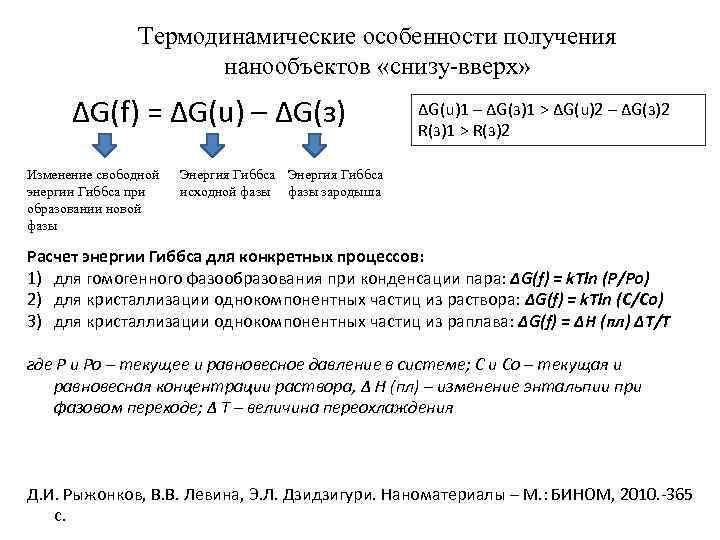

Термодинамические особенности получения нанообъектов «снизу-вверх» ΔG(f) = ΔG(u) – ΔG(з) Изменение свободной энергии Гиббса при образовании новой фазы ΔG(u)1 – ΔG(з)1 > ΔG(u)2 – ΔG(з)2 R(з)1 > R(з)2 Энергия Гиббса исходной фазы зародыша Расчет энергии Гиббса для конкретных процессов: 1) для гомогенного фазообразования при конденсации пара: ΔG(f) = k. Tln (P/Po) 2) для кристаллизации однокомпонентных частиц из раствора: ΔG(f) = k. Tln (C/Co) 3) для кристаллизации однокомпонентных частиц из раплава: ΔG(f) = ΔH (пл) ΔT/T где P и Po – текущее и равновесное давление в системе; C и Co – текущая и равновесная концентрации раствора, Δ H (пл) – изменение энтальпии при фазовом переходе; Δ T – величина переохлаждения Д. И. Рыжонков, В. В. Левина, Э. Л. Дзидзигури. Наноматериалы – М. : БИНОМ, 2010. -365 с.

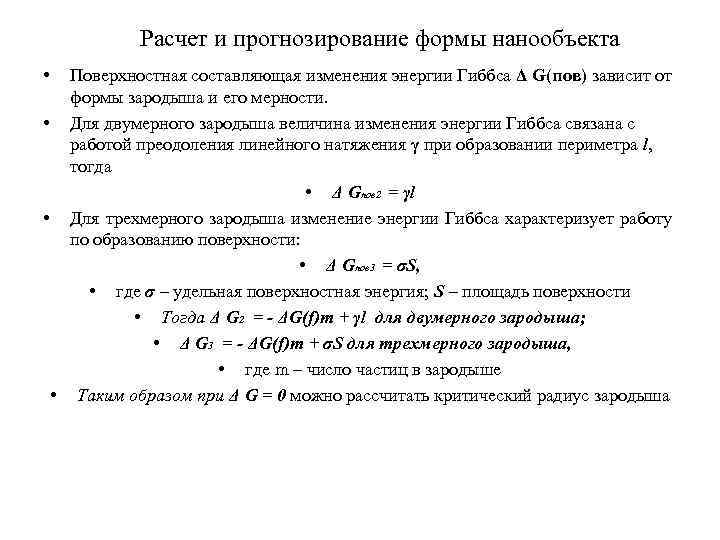

Расчет и прогнозирование формы нанообъекта • Поверхностная составляющая изменения энергии Гиббса Δ G(пов) зависит от формы зародыша и его мерности. • Для двумерного зародыша величина изменения энергии Гиббса связана с работой преодоления линейного натяжения γ при образовании периметра l, тогда • Δ Gпов 2 = γl • Для трехмерного зародыша изменение энергии Гиббса характеризует работу по образованию поверхности: • Δ Gпов 3 = σS, • где σ – удельная поверхностная энергия; S – площадь поверхности • Тогда Δ G 2 = - ΔG(f)m + γl для двумерного зародыша; • Δ G 3 = - ΔG(f)m + σS для трехмерного зародыша, • где m – число частиц в зародыше • Таким образом при Δ G = 0 можно рассчитать критический радиус зародыша

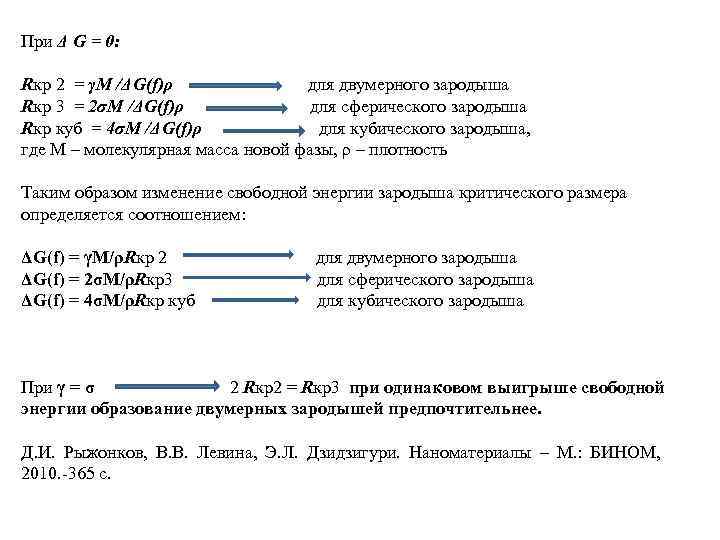

При Δ G = 0: Rкр 2 = γΜ /ΔG(f)ρ для двумерного зародыша Rкр 3 = 2σΜ /ΔG(f)ρ для сферического зародыша Rкр куб = 4σΜ /ΔG(f)ρ для кубического зародыша, где Μ – молекулярная масса новой фазы, ρ – плотность Таким образом изменение свободной энергии зародыша критического размера определяется соотношением: ΔG(f) = γΜ/ρRкр 2 ΔG(f) = 2σΜ/ρRкр3 ΔG(f) = 4σΜ/ρRкр куб для двумерного зародыша для сферического зародыша для кубического зародыша При γ = σ 2 Rкр2 = Rкр3 при одинаковом выигрыше свободной энергии образование двумерных зародышей предпочтительнее. Д. И. Рыжонков, В. В. Левина, Э. Л. Дзидзигури. Наноматериалы – М. : БИНОМ, 2010. -365 с.

Классификация способов получения нанообъектов.ppt