Керамзит l Керамзит

Керамзит l Керамзит – это строительный материал, полученный искусственным путем. Используют его в основном для утепления, крыш, полов и стен. Керамзит производится методом обжига легкоплавких видов глины. Керамзит является материалом, обладающим уникальными свойствами, позволяющими использовать его в любых климатических условиях. Вот его уникальные качества: высокая звукоизоляция и теплоизоляция, малый вес и прочность, устойчивость к воздействию различных агрессивных сред, таких, как огонь, вода, холод, различные химические соединения. Керамзит отличается относительно низкой стоимостью и экологической безопасностью для людей и окружающей среды.

Керамзит l Керамзит – это строительный материал, полученный искусственным путем. Используют его в основном для утепления, крыш, полов и стен. Керамзит производится методом обжига легкоплавких видов глины. Керамзит является материалом, обладающим уникальными свойствами, позволяющими использовать его в любых климатических условиях. Вот его уникальные качества: высокая звукоизоляция и теплоизоляция, малый вес и прочность, устойчивость к воздействию различных агрессивных сред, таких, как огонь, вода, холод, различные химические соединения. Керамзит отличается относительно низкой стоимостью и экологической безопасностью для людей и окружающей среды.

Технология производства керамзита l Сущность технологического процесса производства керамзита состоит в обжиге глиняных гранул по оптимальному режиму. Для вспучивания глиняной гранулы нужно, чтобы активное газовыделение совпало по времени с переходом глины в пиропластическое состояние. Между тем в обычных условиях газообразование при обжиге глин происходит в основном при более низких температурах, чем их пиропластическое размягчение. Например, температура диссоциации карбоната магния — до 600°С, карбоната кальция — до 950 °С, дегидратация глинистых минералов происходит в основном при температуре до 800 °С, а выгорание органических примесей еще ранее, реакции восстановления окислов железа развиваются при температуре по рядка 900 °С, тогда как в пиропластическое состояние глины переходят при температурах, как правило, выше 1100 °С.

Технология производства керамзита l Сущность технологического процесса производства керамзита состоит в обжиге глиняных гранул по оптимальному режиму. Для вспучивания глиняной гранулы нужно, чтобы активное газовыделение совпало по времени с переходом глины в пиропластическое состояние. Между тем в обычных условиях газообразование при обжиге глин происходит в основном при более низких температурах, чем их пиропластическое размягчение. Например, температура диссоциации карбоната магния — до 600°С, карбоната кальция — до 950 °С, дегидратация глинистых минералов происходит в основном при температуре до 800 °С, а выгорание органических примесей еще ранее, реакции восстановления окислов железа развиваются при температуре по рядка 900 °С, тогда как в пиропластическое состояние глины переходят при температурах, как правило, выше 1100 °С.

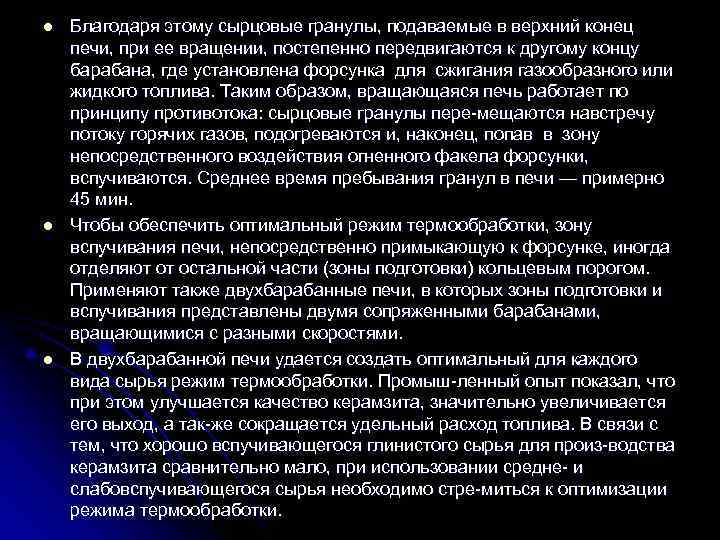

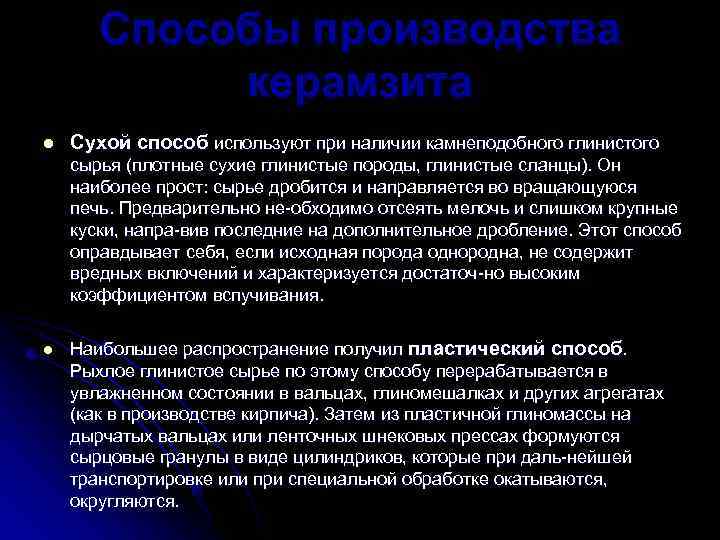

Схема вращающейся печи для производства керамзита 1—загрузка сырцовых гранул; 2— вращающаяся печь; 3— форсунка; 4 — вспученный керамзитовый гравий; 5—поток горячих газов

Схема вращающейся печи для производства керамзита 1—загрузка сырцовых гранул; 2— вращающаяся печь; 3— форсунка; 4 — вспученный керамзитовый гравий; 5—поток горячих газов

l В связи с этим при обжиге сырцовых гранул в производстве керамзита необходим быстрый подъем температуры, так как при медленном обжиге значительная часть газов выходит из глины до ее размягчения и в результате получаются сравнительно плотные маловспученные гранулы. Но чтобы быстро нагреть гранулу до температуры вспучивания, ее сначала нужно подготовить, т. е. высушить и подогреть. В данном случае интенсифицировать процесс нельзя, так как при слишком быстром нагреве в резуль тате усадочных и температурных деформаций, а также быстрого парообразования гранулы могут потрескаться или разрушиться (взорваться). l Оптимальным считается ступенчатый режим термообработки по С. П. Онацкому: с постепенным нагревом сырцо вых гранул до 200— 600 °С (в зависимости от особенностей сырья) и последующим быстрым нагревом до температуры вспучивания (примерно 1200 °С). l Обжиг осуществляется во вращающихся печах (рис. ), представляющих собой цилиндрические металлические барабаны диаметром до 2, 5— 5 м и длиной до 40— 75 м, футерованные изнутри огнеупорным кирпичом. Печи устанавливаются с уклоном примерно 3% и медленно вращаются вокруг своей оси.

l В связи с этим при обжиге сырцовых гранул в производстве керамзита необходим быстрый подъем температуры, так как при медленном обжиге значительная часть газов выходит из глины до ее размягчения и в результате получаются сравнительно плотные маловспученные гранулы. Но чтобы быстро нагреть гранулу до температуры вспучивания, ее сначала нужно подготовить, т. е. высушить и подогреть. В данном случае интенсифицировать процесс нельзя, так как при слишком быстром нагреве в резуль тате усадочных и температурных деформаций, а также быстрого парообразования гранулы могут потрескаться или разрушиться (взорваться). l Оптимальным считается ступенчатый режим термообработки по С. П. Онацкому: с постепенным нагревом сырцо вых гранул до 200— 600 °С (в зависимости от особенностей сырья) и последующим быстрым нагревом до температуры вспучивания (примерно 1200 °С). l Обжиг осуществляется во вращающихся печах (рис. ), представляющих собой цилиндрические металлические барабаны диаметром до 2, 5— 5 м и длиной до 40— 75 м, футерованные изнутри огнеупорным кирпичом. Печи устанавливаются с уклоном примерно 3% и медленно вращаются вокруг своей оси.

l Благодаря этому сырцовые гранулы, подаваемые в верхний конец печи, при ее вращении, постепенно передвигаются к другому концу барабана, где установлена форсунка для сжигания газообразного или жидкого топлива. Таким образом, вращающаяся печь работает по принципу противотока: сырцовые гранулы пере мещаются навстречу потоку горячих газов, подогреваются и, наконец, попав в зону непосредственного воздействия огненного факела форсунки, вспучиваются. Среднее время пребывания гранул в печи — примерно 45 мин. l Чтобы обеспечить оптимальный режим термообработки, зону вспучивания печи, непосредственно примыкающую к форсунке, иногда отделяют от остальной части (зоны подготовки) кольцевым порогом. Применяют также двухбарабанные печи, в которых зоны подготовки и вспучивания представлены двумя сопряженными барабанами, вращающимися с разными скоростями. l В двухбарабанной печи удается создать оптимальный для каждого вида сырья режим термообработки. Промыш ленный опыт показал, что при этом улучшается качество керамзита, значительно увеличивается его выход, а так же сокращается удельный расход топлива. В связи с тем, что хорошо вспучивающегося глинистого сырья для произ водства керамзита сравнительно мало, при использовании средне и слабовспучивающегося сырья необходимо стре миться к оптимизации режима термообработки.

l Благодаря этому сырцовые гранулы, подаваемые в верхний конец печи, при ее вращении, постепенно передвигаются к другому концу барабана, где установлена форсунка для сжигания газообразного или жидкого топлива. Таким образом, вращающаяся печь работает по принципу противотока: сырцовые гранулы пере мещаются навстречу потоку горячих газов, подогреваются и, наконец, попав в зону непосредственного воздействия огненного факела форсунки, вспучиваются. Среднее время пребывания гранул в печи — примерно 45 мин. l Чтобы обеспечить оптимальный режим термообработки, зону вспучивания печи, непосредственно примыкающую к форсунке, иногда отделяют от остальной части (зоны подготовки) кольцевым порогом. Применяют также двухбарабанные печи, в которых зоны подготовки и вспучивания представлены двумя сопряженными барабанами, вращающимися с разными скоростями. l В двухбарабанной печи удается создать оптимальный для каждого вида сырья режим термообработки. Промыш ленный опыт показал, что при этом улучшается качество керамзита, значительно увеличивается его выход, а так же сокращается удельный расход топлива. В связи с тем, что хорошо вспучивающегося глинистого сырья для произ водства керамзита сравнительно мало, при использовании средне и слабовспучивающегося сырья необходимо стре миться к оптимизации режима термообработки.

l Из зарубежного опыта известно, что для получения заполнителей типа керамзита из сырья (промышленных отходов), отличающегося особой чувствительностью к режиму обжига, используют трехбарабанные вращающиеся печи или три четыре последовательно располагаемые печи, в которых обеспечиваются не только оптимальные скорость и длительность нагрева на каждом этапе термообработки, но и различная газовая среда. l Значение характера газовой среды в производстве керамзита обусловлено происходящими при обжиге химическими реакциями. В восстановительной среде окись железа Fe 2 O 3 переходит в закись Fe. O, что является не только одним из источников газообразования, но и важнейшим фактором перехода глины в пиропластическое состояние. Внутри гранул восстановительная среда обеспечивается за счет присутствия органических примесей или добавок, но при окислительной среде в печи (при большом избытке воздуха) органические примеси и добавки могут преждевременно выгореть. Поэтому окислительная газовая среда на стадии термоподготовки, как правило, нежелательна, хотя имеется и другая точка зрения, согласно которой целесо образно получать высокопрочный керамзитовый гравий с невспученной плотной корочкой. Такая корочка толщиной до 3 мм образуется (по предложению Северного филиала ВНИИСТ) при выгорании органических примесей в поверхностном слое гранул, обжигаемых в окислительной среде.

l Из зарубежного опыта известно, что для получения заполнителей типа керамзита из сырья (промышленных отходов), отличающегося особой чувствительностью к режиму обжига, используют трехбарабанные вращающиеся печи или три четыре последовательно располагаемые печи, в которых обеспечиваются не только оптимальные скорость и длительность нагрева на каждом этапе термообработки, но и различная газовая среда. l Значение характера газовой среды в производстве керамзита обусловлено происходящими при обжиге химическими реакциями. В восстановительной среде окись железа Fe 2 O 3 переходит в закись Fe. O, что является не только одним из источников газообразования, но и важнейшим фактором перехода глины в пиропластическое состояние. Внутри гранул восстановительная среда обеспечивается за счет присутствия органических примесей или добавок, но при окислительной среде в печи (при большом избытке воздуха) органические примеси и добавки могут преждевременно выгореть. Поэтому окислительная газовая среда на стадии термоподготовки, как правило, нежелательна, хотя имеется и другая точка зрения, согласно которой целесо образно получать высокопрочный керамзитовый гравий с невспученной плотной корочкой. Такая корочка толщиной до 3 мм образуется (по предложению Северного филиала ВНИИСТ) при выгорании органических примесей в поверхностном слое гранул, обжигаемых в окислительной среде.

l По мнению автора, при производстве керамзита следует стремиться к повышению коэффициента вспучивания сырья, так как невспучивающегося или маловспучивающегося глинистого сырья для получения высокопрочного заполнителя имеется много, а хорошо вспучивающегося не хватает. С этой точки зрения наличие плотной корочки значительной толщины на керамзитовом гравии свидетельствует о недо использовании способности сырья к вспучиванию и умень шении выхода продукции. l В восстановительной среде зоны вспучивания печи мо жет произойти оплавление поверхности гранул, поэтому газовая среда здесь должна быть слабоокислительной. При этом во вспучивающихся гранулах поддерживается вос становительная среда, обеспечивающая пиропластическое состояние массы и газовыделение, а поверхность гранул не оплавляется. l Характер газовой среды косвенно, через окисное или закисное состояние железистых примесей, отражается на цвете керамзита. Красновато бурая поверхность гранул говорит об окислительной среде (Fe 2 O 3), темно серая, почти черная окраска в изломе — о восстановительной (Fe. O). l Различают четыре основные технологические схемы подготовки сырцовых гранул, или четыре способа производства керамзита: сухой, пластический, порошково пластический и мокрый.

l По мнению автора, при производстве керамзита следует стремиться к повышению коэффициента вспучивания сырья, так как невспучивающегося или маловспучивающегося глинистого сырья для получения высокопрочного заполнителя имеется много, а хорошо вспучивающегося не хватает. С этой точки зрения наличие плотной корочки значительной толщины на керамзитовом гравии свидетельствует о недо использовании способности сырья к вспучиванию и умень шении выхода продукции. l В восстановительной среде зоны вспучивания печи мо жет произойти оплавление поверхности гранул, поэтому газовая среда здесь должна быть слабоокислительной. При этом во вспучивающихся гранулах поддерживается вос становительная среда, обеспечивающая пиропластическое состояние массы и газовыделение, а поверхность гранул не оплавляется. l Характер газовой среды косвенно, через окисное или закисное состояние железистых примесей, отражается на цвете керамзита. Красновато бурая поверхность гранул говорит об окислительной среде (Fe 2 O 3), темно серая, почти черная окраска в изломе — о восстановительной (Fe. O). l Различают четыре основные технологические схемы подготовки сырцовых гранул, или четыре способа производства керамзита: сухой, пластический, порошково пластический и мокрый.

Способы производства керамзита l Сухой способ используют при наличии камнеподобного глинистого сырья (плотные сухие глинистые породы, глинистые сланцы). Он наиболее прост: сырье дробится и направляется во вращающуюся печь. Предварительно не обходимо отсеять мелочь и слишком крупные куски, напра вив последние на дополнительное дробление. Этот способ оправдывает себя, если исходная порода однородна, не содержит вредных включений и характеризуется достаточ но высоким коэффициентом вспучивания. l Наибольшее распространение получил пластический способ. Рыхлое глинистое сырье по этому способу перерабатывается в увлажненном состоянии в вальцах, глиномешалках и других агрегатах (как в производстве кирпича). Затем из пластичной глиномассы на дырчатых вальцах или ленточных шнековых прессах формуются сырцовые гранулы в виде цилиндриков, которые при даль нейшей транспортировке или при специальной обработке окатываются, округляются.

Способы производства керамзита l Сухой способ используют при наличии камнеподобного глинистого сырья (плотные сухие глинистые породы, глинистые сланцы). Он наиболее прост: сырье дробится и направляется во вращающуюся печь. Предварительно не обходимо отсеять мелочь и слишком крупные куски, напра вив последние на дополнительное дробление. Этот способ оправдывает себя, если исходная порода однородна, не содержит вредных включений и характеризуется достаточ но высоким коэффициентом вспучивания. l Наибольшее распространение получил пластический способ. Рыхлое глинистое сырье по этому способу перерабатывается в увлажненном состоянии в вальцах, глиномешалках и других агрегатах (как в производстве кирпича). Затем из пластичной глиномассы на дырчатых вальцах или ленточных шнековых прессах формуются сырцовые гранулы в виде цилиндриков, которые при даль нейшей транспортировке или при специальной обработке окатываются, округляются.

l Гранулы с влажностью примерно 20% могут сразу направляться во вращающуюся печь или, что выгоднее, предварительно подсушиваться в сушильных барабанах, в других теплообменных устройствах с использованием тепла отходящих дымовых газов вращающейся печи. При подаче в печь подсушенных гранул ее производительность может быть повышена. l Таким образом, производство керамзита по пластическому способу сложнее, чем по сухому, более энергоемко, требует значительных капиталовложений, но, с другой стороны, переработка глинистого сырья с разрушением его естественной структуры, усреднение, гомогенизация, а так же возможность улучшения его добавками позволяют увеличить коэффициент вспучивания. l Порошково-пластический способ отличается от пластического тем, что вначале помолом сухого глинистого сырья получают порошок, а потом из этого по рошка при добавлении воды получают пластичную глиномассу, из которой формуют гранулы, как описано выше. Необходимость помола связана с дополнительными затрата ми. Кроме того, если сырье недостаточно сухое, требуется его сушка перед помолом. Но в ряде случаев этот способ подготовки сырья целесообразен: если сырье неоднородно по составу, то в порошкообразном состоянии его легче перемешать и гомогенизировать; если требуется вводить добавки, то при помоле их легче равномерно распределить;

l Гранулы с влажностью примерно 20% могут сразу направляться во вращающуюся печь или, что выгоднее, предварительно подсушиваться в сушильных барабанах, в других теплообменных устройствах с использованием тепла отходящих дымовых газов вращающейся печи. При подаче в печь подсушенных гранул ее производительность может быть повышена. l Таким образом, производство керамзита по пластическому способу сложнее, чем по сухому, более энергоемко, требует значительных капиталовложений, но, с другой стороны, переработка глинистого сырья с разрушением его естественной структуры, усреднение, гомогенизация, а так же возможность улучшения его добавками позволяют увеличить коэффициент вспучивания. l Порошково-пластический способ отличается от пластического тем, что вначале помолом сухого глинистого сырья получают порошок, а потом из этого по рошка при добавлении воды получают пластичную глиномассу, из которой формуют гранулы, как описано выше. Необходимость помола связана с дополнительными затрата ми. Кроме того, если сырье недостаточно сухое, требуется его сушка перед помолом. Но в ряде случаев этот способ подготовки сырья целесообразен: если сырье неоднородно по составу, то в порошкообразном состоянии его легче перемешать и гомогенизировать; если требуется вводить добавки, то при помоле их легче равномерно распределить;

l если в сырье есть вредные включения зерен известняка, гипса, то в размолотом и распределенном по всему объему состоянии они уже не опасны; если такая тщательная переработка сырья приводит к улучшению вспучивания, то повышенный выход керамзита и его более высокое качество оправдывают произведенные затраты. l Мокрый (шликерный) способ заключается в разведении глины в воде в специальных больших емкостях — глиноболтушках. Влажность получаемой пульпы (шлике ра, шлама) примерно 50%. Пульпа насосами подается в шламбассейны и оттуда — во вращающиеся печи. В этом случае в части вращающейся печи устраивается завеса из подвешенных цепей. Цепи служат теплообменником: они нагреваются уходящими из печи газами и подсушивают пульпу, затем разбивают подсыхающую «кашу» на гранулы, которые окатываются, окончательно высыхают, нагреваются и вспучиваются. Недостаток этого способа — повышенный расход топлива, связанный с большой начальной влажностью шликера. Преимуществами являются достижение однородности сырьевой пульпы, возможность и простота введения и тщательного распределения добавок, простота удаления из сырья каменистых включений и зерен известняка. Этот способ рекомендуется при высокой карьерной влажности глины, когда она выше формовочной (при пластическом формовании гранул). l

l если в сырье есть вредные включения зерен известняка, гипса, то в размолотом и распределенном по всему объему состоянии они уже не опасны; если такая тщательная переработка сырья приводит к улучшению вспучивания, то повышенный выход керамзита и его более высокое качество оправдывают произведенные затраты. l Мокрый (шликерный) способ заключается в разведении глины в воде в специальных больших емкостях — глиноболтушках. Влажность получаемой пульпы (шлике ра, шлама) примерно 50%. Пульпа насосами подается в шламбассейны и оттуда — во вращающиеся печи. В этом случае в части вращающейся печи устраивается завеса из подвешенных цепей. Цепи служат теплообменником: они нагреваются уходящими из печи газами и подсушивают пульпу, затем разбивают подсыхающую «кашу» на гранулы, которые окатываются, окончательно высыхают, нагреваются и вспучиваются. Недостаток этого способа — повышенный расход топлива, связанный с большой начальной влажностью шликера. Преимуществами являются достижение однородности сырьевой пульпы, возможность и простота введения и тщательного распределения добавок, простота удаления из сырья каменистых включений и зерен известняка. Этот способ рекомендуется при высокой карьерной влажности глины, когда она выше формовочной (при пластическом формовании гранул). l

l Он может быть применен также в сочетании с гидромеханизированной добычей глины и подачей ее на завод в виде пульпы по трубам вместо применяемой сейчас разработки экскаваторами с перевозкой автотранспортом. l Керамзит, получаемый по любому из описанных выше способов, после обжига необходимо охладить. Установлено, что от скорости охлаждения зависят прочностные свойства керамзита. При слишком быстром охлаждении керамзита его зерна могут растрескаться или же в них сохранятся остаточные напряжения, которые могут проявиться в бетоне. С другой стороны, и при слишком мед ленном охлаждении керамзита сразу после вспучивания возможно снижение его качества из за смятия размягченных гранул, а также в связи с окислительными процессами, в результате которых Fe. O переходит в Fe 2 O 3, что сопро вождается деструкцией и снижением прочности. l Сразу после вспучивания желательно быстрое охлаж дение керамзита до температуры 800— 900 °С для закрепления структуры и предотвращения окисления закисного железа. Затем рекомендуется медленное охлаждение до температуры 600— 700 °С в течение 20 мин для обеспечений затвердевания стеклофазы без больших термических на пряжений, а также формирования в ней кристаллических минералов, повышающих прочность керамзита. Далее возможно сравнительно быстрое охлаждение керамзита в течение нескольких минут.

l Он может быть применен также в сочетании с гидромеханизированной добычей глины и подачей ее на завод в виде пульпы по трубам вместо применяемой сейчас разработки экскаваторами с перевозкой автотранспортом. l Керамзит, получаемый по любому из описанных выше способов, после обжига необходимо охладить. Установлено, что от скорости охлаждения зависят прочностные свойства керамзита. При слишком быстром охлаждении керамзита его зерна могут растрескаться или же в них сохранятся остаточные напряжения, которые могут проявиться в бетоне. С другой стороны, и при слишком мед ленном охлаждении керамзита сразу после вспучивания возможно снижение его качества из за смятия размягченных гранул, а также в связи с окислительными процессами, в результате которых Fe. O переходит в Fe 2 O 3, что сопро вождается деструкцией и снижением прочности. l Сразу после вспучивания желательно быстрое охлаж дение керамзита до температуры 800— 900 °С для закрепления структуры и предотвращения окисления закисного железа. Затем рекомендуется медленное охлаждение до температуры 600— 700 °С в течение 20 мин для обеспечений затвердевания стеклофазы без больших термических на пряжений, а также формирования в ней кристаллических минералов, повышающих прочность керамзита. Далее возможно сравнительно быстрое охлаждение керамзита в течение нескольких минут.

l Первый этап охлаждения керамзита осуществляется еще в пределах вращающейся печи поступающим в нее воздухом. Затем керамзит охлаждается воздухом в барабанных, слоевых холодильниках, аэрожелобах. l Для фракционирования керамзитового гравия используют грохоты, преимущественно барабанные — цилиндрические или многогранные (бураты). ). l Внутризаводской транспорт керамзита — конвейерный (ленточные транспортеры), иногда пневматический (потоком воздуха по трубам). При пневмотранспорте возможно повреждение поверхности гранул и их дробление. Поэтому этот удобный и во многих отношениях эффективный вид транспорта керамзита не получил широкого распространения. l Фракционированный керамзит поступает на склад готовой продукции бункерного или силосного типа.

l Первый этап охлаждения керамзита осуществляется еще в пределах вращающейся печи поступающим в нее воздухом. Затем керамзит охлаждается воздухом в барабанных, слоевых холодильниках, аэрожелобах. l Для фракционирования керамзитового гравия используют грохоты, преимущественно барабанные — цилиндрические или многогранные (бураты). ). l Внутризаводской транспорт керамзита — конвейерный (ленточные транспортеры), иногда пневматический (потоком воздуха по трубам). При пневмотранспорте возможно повреждение поверхности гранул и их дробление. Поэтому этот удобный и во многих отношениях эффективный вид транспорта керамзита не получил широкого распространения. l Фракционированный керамзит поступает на склад готовой продукции бункерного или силосного типа.

Область применения керамзита 1. Теплоизоляция кровли скатного типа. 2. Теплоизоляция и звукоизоляция полов и перекрытий. 3. Теплоизоляция и создание уклона плоских крыш, газонов на террасах. 4. Производство сверхлёгкого бетона и лёгких керамзитобетонных блоков. 5. Теплоизоляция и уменьшение глубины закладки фундаментов. 6. Теплоизоляция грунта. 7. Теплоизоляция и дренаж в земляных насыпях дорог, прокладываемых в водонасыщенных грунтах. 8. Гидропоника, создание оптимального микроклимата для корневой системы растений.

Область применения керамзита 1. Теплоизоляция кровли скатного типа. 2. Теплоизоляция и звукоизоляция полов и перекрытий. 3. Теплоизоляция и создание уклона плоских крыш, газонов на террасах. 4. Производство сверхлёгкого бетона и лёгких керамзитобетонных блоков. 5. Теплоизоляция и уменьшение глубины закладки фундаментов. 6. Теплоизоляция грунта. 7. Теплоизоляция и дренаж в земляных насыпях дорог, прокладываемых в водонасыщенных грунтах. 8. Гидропоника, создание оптимального микроклимата для корневой системы растений.

l Керамзит представляет собой легкий пористый материал ячеистого строения в виде гравия, реже в виде щебня, получаемый при обжиге легкоплавких глинистых пород, способных всучиваться при быстром нагревании их до температуры 1050 – 1300 С в течение 25– 45 мин. Качество керамзитового гравия характеризуется размером его зерен, объемным весом и прочностью. В зависимости от размера зерен керамзитовый гравий делят на следующие фракции: 5 – 10, 10 – 20 и 20 – 40 мм, зерна менее 5 мм относят к керамзитовому песку. В зависимости от объемного насыпного веса (в кг/м 3) гравий делят на марки от 150 до 800. Водопоглощение керамзитового гравия 8– 20 %. l Керамзит применяют в качестве пористого заполнителя для легких бетонов, а также в качестве теплоизоляционного материала в виде засыпок.

l Керамзит представляет собой легкий пористый материал ячеистого строения в виде гравия, реже в виде щебня, получаемый при обжиге легкоплавких глинистых пород, способных всучиваться при быстром нагревании их до температуры 1050 – 1300 С в течение 25– 45 мин. Качество керамзитового гравия характеризуется размером его зерен, объемным весом и прочностью. В зависимости от размера зерен керамзитовый гравий делят на следующие фракции: 5 – 10, 10 – 20 и 20 – 40 мм, зерна менее 5 мм относят к керамзитовому песку. В зависимости от объемного насыпного веса (в кг/м 3) гравий делят на марки от 150 до 800. Водопоглощение керамзитового гравия 8– 20 %. l Керамзит применяют в качестве пористого заполнителя для легких бетонов, а также в качестве теплоизоляционного материала в виде засыпок.

l Керамзитовый гравий l Керамзитовый гравий — частицы округлой формы с оплавленной поверхностью и порами внутри. Керамзит получают главным образом в виде керамзито вого гравия. Зерна его имеют округлую форму. Структура пористая, ячеистая. На поверхности его часто имеется бо лее плотная корочка. Цвет керамзитового гравия обычно темно бурый, в изломе — почти черный. Его получают вспучиванием при обжиге легкоплавких глин во вращающих печах. Такой гравий с размерами зерен 5 – 40 мм морозоустойчив, огнестоек, не впитывает воду и не содержит вредных для цемента примесей. Керамзитовый гравий используют в качестве заполнителя при изготовлении легкобетонных конструкций. l Керамзитовый щебень — заполнитель для легких бетонов произвольной формы, преимущественно угловатой с размерами зерен от 5 до 40 мм, получаемый путем дробления крупных кусков вспученной массы керамзита. (щебень это дробленный гравий, у щебня острые угловатые грани, дробят гравий на щебень для целей лучшей сцепляемости в бетоне)

l Керамзитовый гравий l Керамзитовый гравий — частицы округлой формы с оплавленной поверхностью и порами внутри. Керамзит получают главным образом в виде керамзито вого гравия. Зерна его имеют округлую форму. Структура пористая, ячеистая. На поверхности его часто имеется бо лее плотная корочка. Цвет керамзитового гравия обычно темно бурый, в изломе — почти черный. Его получают вспучиванием при обжиге легкоплавких глин во вращающих печах. Такой гравий с размерами зерен 5 – 40 мм морозоустойчив, огнестоек, не впитывает воду и не содержит вредных для цемента примесей. Керамзитовый гравий используют в качестве заполнителя при изготовлении легкобетонных конструкций. l Керамзитовый щебень — заполнитель для легких бетонов произвольной формы, преимущественно угловатой с размерами зерен от 5 до 40 мм, получаемый путем дробления крупных кусков вспученной массы керамзита. (щебень это дробленный гравий, у щебня острые угловатые грани, дробят гравий на щебень для целей лучшей сцепляемости в бетоне)

l Некоторые глины при обжиге вспучиваются. Например, при производстве глиняного кирпича один из видов бра ка— пережог — иногда сопровождается вспучиванием. Это явление использовано для получения из глин пористого ма териала — керамзита. l Вспучивание глины при обжиге связано с двумя процессами: газовыделением и переходом глины в пиропластическое состояние. l Источниками газовыделения являются реакции восста новления окислов железа при их взаимодействии с органи ческими примесями, окисления этих примесей, дегидрата ции гидрослюд и других водосодержащих глинистых минералов, диссоциации карбонатов и т. д. В пиропластическое состояние глины переходят, когда при высокой температуре в них образуется жидкая фаза (расплав), в результате чего глина размягчается, приобретает способность к пластической деформации, в то же время становится газонепроницаемой и вспучивается выделяющимися газами. l Для изготовления керамзитобетонных изделий нужен не только керамзитовый гравий, но и мелкий пористый заполнитель. l Керамзитовый песок (отсев керамзита другое название) — заполнитель для легких бетонов и растворов с размером частиц от 0, 14 до 5 мм получают при обжиге глинистой мелочи во вращающих и шахтных печах или же дроблением более крупных кусков керамзита, а также отсеиванием отходов в процессе производства керамзита.

l Некоторые глины при обжиге вспучиваются. Например, при производстве глиняного кирпича один из видов бра ка— пережог — иногда сопровождается вспучиванием. Это явление использовано для получения из глин пористого ма териала — керамзита. l Вспучивание глины при обжиге связано с двумя процессами: газовыделением и переходом глины в пиропластическое состояние. l Источниками газовыделения являются реакции восста новления окислов железа при их взаимодействии с органи ческими примесями, окисления этих примесей, дегидрата ции гидрослюд и других водосодержащих глинистых минералов, диссоциации карбонатов и т. д. В пиропластическое состояние глины переходят, когда при высокой температуре в них образуется жидкая фаза (расплав), в результате чего глина размягчается, приобретает способность к пластической деформации, в то же время становится газонепроницаемой и вспучивается выделяющимися газами. l Для изготовления керамзитобетонных изделий нужен не только керамзитовый гравий, но и мелкий пористый заполнитель. l Керамзитовый песок (отсев керамзита другое название) — заполнитель для легких бетонов и растворов с размером частиц от 0, 14 до 5 мм получают при обжиге глинистой мелочи во вращающих и шахтных печах или же дроблением более крупных кусков керамзита, а также отсеиванием отходов в процессе производства керамзита.

Характеристика керамзита ГОСТ 9757— 90 предусматриваются следующие фракции керамзитового гравия по крупности зерен: 5— 10, 10— 20 и 20— 40 мм. и керамзитовый песок фр. 0 5. В каждой фракции допускается до 5% бо лее мелких и до 5% более крупных зерен по сравнению с номинальными размерами. Из за невысокой эффективности грохочения материала в барабанных грохотах трудно добиться разделения керамзита на фракции в пределах установленных допусков. По насыпной плотности керамзитовый гравий подразделяется на 10 марок: от 250 до 800, причем к марке 250 относится керамзитовый гравий с насыпной плотностью до 250 кг/м 3, к марке 300 — до 300 кг/м 3 и т. д. Насыпную плотность определяют по фракциям в мерных сосудах. Чем крупнее фракция керамзитового гравия, тем, как правило, меньше насыпная плотность, поскольку крупные фракции содержат наиболее вспученные гранулы.

Характеристика керамзита ГОСТ 9757— 90 предусматриваются следующие фракции керамзитового гравия по крупности зерен: 5— 10, 10— 20 и 20— 40 мм. и керамзитовый песок фр. 0 5. В каждой фракции допускается до 5% бо лее мелких и до 5% более крупных зерен по сравнению с номинальными размерами. Из за невысокой эффективности грохочения материала в барабанных грохотах трудно добиться разделения керамзита на фракции в пределах установленных допусков. По насыпной плотности керамзитовый гравий подразделяется на 10 марок: от 250 до 800, причем к марке 250 относится керамзитовый гравий с насыпной плотностью до 250 кг/м 3, к марке 300 — до 300 кг/м 3 и т. д. Насыпную плотность определяют по фракциям в мерных сосудах. Чем крупнее фракция керамзитового гравия, тем, как правило, меньше насыпная плотность, поскольку крупные фракции содержат наиболее вспученные гранулы.

каждой марки по насыпной плотности стандарт устанавливает требования к прочности керамзитового гра вия при сдавливании в цилиндре и соответствующие им марки по прочности (табл. ). Маркировка по прочности позволяет сразу наметить область рационального применения того или иного керам зита в бетонах соответствующих марок. Более точные дан ные получают при испытании заполнителя в бетоне

каждой марки по насыпной плотности стандарт устанавливает требования к прочности керамзитового гра вия при сдавливании в цилиндре и соответствующие им марки по прочности (табл. ). Маркировка по прочности позволяет сразу наметить область рационального применения того или иного керам зита в бетонах соответствующих марок. Более точные дан ные получают при испытании заполнителя в бетоне

Требования к прочности керамзитового гравия Прочность пористого заполнителя важный показатель его качества. Стандартизована лишь одна методика определения прочности пористых заполнителей вне бетона — сдавливанием зерен в цилиндре стальным пуансоном на заданную глубину. Фиксируемая при этом величина напряжения принимается за условную прочность заполнителя. Эта методика имеет принципиальные не достатки, главный из которых — зависимость показателя прочности от формы зерен и пустотности смеси. Это настолько искажает действительную прочность заполнителя, что ли шает возможности сравнивать между собой различные пористые заполнители и даже заполнители одного вида, но разных заводов. Методика определения прочности керамзитового гравия основана на испытании од ноосным сжатием на прессе отдельных гранул керамзита. Предварительно гранулу стачива ют с двух сторон для получения параллельных опорных плоскостей. При этом она приобрета ет вид бочонка высотой 0, 6— 0, 7 диаметра. Чем больше количество испытанных гранул, тем точнее характеристика средней прочности. Чтобы получить более или менее надежную характеристику средней прочности керамзита, достаточно десятка гранул.

Требования к прочности керамзитового гравия Прочность пористого заполнителя важный показатель его качества. Стандартизована лишь одна методика определения прочности пористых заполнителей вне бетона — сдавливанием зерен в цилиндре стальным пуансоном на заданную глубину. Фиксируемая при этом величина напряжения принимается за условную прочность заполнителя. Эта методика имеет принципиальные не достатки, главный из которых — зависимость показателя прочности от формы зерен и пустотности смеси. Это настолько искажает действительную прочность заполнителя, что ли шает возможности сравнивать между собой различные пористые заполнители и даже заполнители одного вида, но разных заводов. Методика определения прочности керамзитового гравия основана на испытании од ноосным сжатием на прессе отдельных гранул керамзита. Предварительно гранулу стачива ют с двух сторон для получения параллельных опорных плоскостей. При этом она приобрета ет вид бочонка высотой 0, 6— 0, 7 диаметра. Чем больше количество испытанных гранул, тем точнее характеристика средней прочности. Чтобы получить более или менее надежную характеристику средней прочности керамзита, достаточно десятка гранул.

Испытание керамзитового гравия в цилиндре дает лишь условную относительную характеристику его прочности, причем сильно заниженную. Установлено, что действительная прочность керамзита, определенная при испытании в бетоне, в 4 5 раз превышает стандартную характеристику. К такому же выводу на основе опытных данных пришли В. Г. Довжик, В. А. Дорф, М. 3. Вайнштейн и дру гие исследователи. Стандартная методика предусматривает свободную засыпку керамзитового гравия в цилиндр и затем сдавливание его с уменьшением первоначального объе ма на 20%. Под действием нагрузки прежде всего происходит уплотнение гравия за счет некоторого смещения зерен и их более компактной укладки. Основываясь на опытных данных, можно полагать, что за счет более плотной укладки керамзитового гравия достигается уменьшение объема свободной засыпки в среднем на 7%. Следовательно, остальные 13% уменьшения объема приходятся на смятие зерен (рис. 1). Если первоначальная высота зер на D, то после смятия она уменьшается на 13%. Высококачественный керамзит, обладающий высокой прочностью, как правило, харак теризуется относительно меньшими, замкнутыми и равномерно распределенными порами. В нем достаточно стекла для связывания частичек в плотный и прочный материал, образу ющий стенки пор. При распиливании гранул сохраняются кромки, хорошо видна корочка. Поверхность распила так как материал мал

Испытание керамзитового гравия в цилиндре дает лишь условную относительную характеристику его прочности, причем сильно заниженную. Установлено, что действительная прочность керамзита, определенная при испытании в бетоне, в 4 5 раз превышает стандартную характеристику. К такому же выводу на основе опытных данных пришли В. Г. Довжик, В. А. Дорф, М. 3. Вайнштейн и дру гие исследователи. Стандартная методика предусматривает свободную засыпку керамзитового гравия в цилиндр и затем сдавливание его с уменьшением первоначального объе ма на 20%. Под действием нагрузки прежде всего происходит уплотнение гравия за счет некоторого смещения зерен и их более компактной укладки. Основываясь на опытных данных, можно полагать, что за счет более плотной укладки керамзитового гравия достигается уменьшение объема свободной засыпки в среднем на 7%. Следовательно, остальные 13% уменьшения объема приходятся на смятие зерен (рис. 1). Если первоначальная высота зер на D, то после смятия она уменьшается на 13%. Высококачественный керамзит, обладающий высокой прочностью, как правило, харак теризуется относительно меньшими, замкнутыми и равномерно распределенными порами. В нем достаточно стекла для связывания частичек в плотный и прочный материал, образу ющий стенки пор. При распиливании гранул сохраняются кромки, хорошо видна корочка. Поверхность распила так как материал мал

Водопоглощение l заполнителя выражается в процентах от веса сухого материала. Этот показатель для некоторых видов пористых заполнителей нормируется (например, в ГОСТ 9757— 90). Однако более наглядное представление о структурных особенностях заполнителей дает показатель объемного водопоглощения. l Поверхностные оплавленные корочки на зернах керамзита в начальный период (даже при меньшей объемной массе в зерне и большей пористости) имеют почти в два раза ниже объемное водопоглощение, чем зерна щебня. Поэтому необходима технология гравиеподобных заполнителей с поверхностной оплавленной корочкой из перлитового сырья, шлаковых расплавов и других попутных продуктов промышленности (золы ТЭС, отходы углеобогащения). Поверхностная корочка керамзита в первое время способна задержать проникновение воды вглубь зерна (это время соизмеримо со временем от изготовления легкобетонной сме си до ее укладки). Заполнители, лишенные корочки, поглощают воду сразу, и в дальнейшем количество ее мало изменяется.

Водопоглощение l заполнителя выражается в процентах от веса сухого материала. Этот показатель для некоторых видов пористых заполнителей нормируется (например, в ГОСТ 9757— 90). Однако более наглядное представление о структурных особенностях заполнителей дает показатель объемного водопоглощения. l Поверхностные оплавленные корочки на зернах керамзита в начальный период (даже при меньшей объемной массе в зерне и большей пористости) имеют почти в два раза ниже объемное водопоглощение, чем зерна щебня. Поэтому необходима технология гравиеподобных заполнителей с поверхностной оплавленной корочкой из перлитового сырья, шлаковых расплавов и других попутных продуктов промышленности (золы ТЭС, отходы углеобогащения). Поверхностная корочка керамзита в первое время способна задержать проникновение воды вглубь зерна (это время соизмеримо со временем от изготовления легкобетонной сме си до ее укладки). Заполнители, лишенные корочки, поглощают воду сразу, и в дальнейшем количество ее мало изменяется.

Между водопоглощением и прочностью зерен в ряде случаев существует тесная корреляционная связь. Чем больше водопоглощение, тем ниже прочность пористых заполнителей. В этом проявляется дефектность структуры ма териала. Например, для керамзитового гра вия коэффициент корреля ции составляет 0, 46. Эта связь выявляется более отчетливо, чем связь прочности и объем ной массы керамзита (коэффициент корреля ции 0, 29). Для снижения водопоглощения предпринимаются попытки предварительной гидрофобизации пористых заполнителей. Пока они не привели к существенным положительным ре зультатам из за невозможности получить нерасслаивающуюся бетонную смесь при одно временном сохранении эффекта гидрофобизации. Особенности деформативных свойств предопределяются пористой структурой заполнителей. Это, прежде всего, относится к модулю упругости, который существен но ниже, чем у плотных заполнителей. Собственные деформации (усадка, набухание) искусственных пористых заполнителей, как правило, невелики. Они на один порядок ниже деформаций цементного камня. При исследованиях деформаций керамзита все образцы при насыщении водой дают набухание, а при высушивании — усадку, но величина деформаций разная. После первого цикла половина образцов показывает остаточное расширение, после второго — три четверти, что свидетельствует об изменении структуры керамзита. Средняя величина усадки после первого цикла 0, 14 мм/м, после второго — 0, 15 мм/м.

Между водопоглощением и прочностью зерен в ряде случаев существует тесная корреляционная связь. Чем больше водопоглощение, тем ниже прочность пористых заполнителей. В этом проявляется дефектность структуры ма териала. Например, для керамзитового гра вия коэффициент корреля ции составляет 0, 46. Эта связь выявляется более отчетливо, чем связь прочности и объем ной массы керамзита (коэффициент корреля ции 0, 29). Для снижения водопоглощения предпринимаются попытки предварительной гидрофобизации пористых заполнителей. Пока они не привели к существенным положительным ре зультатам из за невозможности получить нерасслаивающуюся бетонную смесь при одно временном сохранении эффекта гидрофобизации. Особенности деформативных свойств предопределяются пористой структурой заполнителей. Это, прежде всего, относится к модулю упругости, который существен но ниже, чем у плотных заполнителей. Собственные деформации (усадка, набухание) искусственных пористых заполнителей, как правило, невелики. Они на один порядок ниже деформаций цементного камня. При исследованиях деформаций керамзита все образцы при насыщении водой дают набухание, а при высушивании — усадку, но величина деформаций разная. После первого цикла половина образцов показывает остаточное расширение, после второго — три четверти, что свидетельствует об изменении структуры керамзита. Средняя величина усадки после первого цикла 0, 14 мм/м, после второго — 0, 15 мм/м.

Учитывая, что гравий в бетоне насыщается и высушивается в меньшей степени, реальные деформации керамзита в бетоне составляют лишь часть этих величин. Пористые заполнители оказывают сдерживающее влияние на деформации усадки (и ползучести) цементного камня в бетоне, в результате чего легкий бетон имеет меньшую деформативность, чем цементный камень. Другие важные свойства пористых заполнителей, влияющие на качество легкого бетона— морозостойкость и стойкость против распада (силикатного и железистого), а также содержание водорастворимых сернистых и сернокислых соединений. Эти показатели регламентированы стандартами.

Учитывая, что гравий в бетоне насыщается и высушивается в меньшей степени, реальные деформации керамзита в бетоне составляют лишь часть этих величин. Пористые заполнители оказывают сдерживающее влияние на деформации усадки (и ползучести) цементного камня в бетоне, в результате чего легкий бетон имеет меньшую деформативность, чем цементный камень. Другие важные свойства пористых заполнителей, влияющие на качество легкого бетона— морозостойкость и стойкость против распада (силикатного и железистого), а также содержание водорастворимых сернистых и сернокислых соединений. Эти показатели регламентированы стандартами.

Морозостойкость ( F, циклы) ГОСТ нормирует, чтобы этот показатель был не менее 15 (F 15), причем потеря массы керамзитового гравия в %, не должна превышать 8%. как правило заводы изготовители выдерживают эту норму. Искусственные пористые заполнители, как правило, морозостойки в пределах требований стандартов. Недостаточная морозостойкость некоторых видов заполнителей вне бетона не всегда свидетельствует о том, что легкий бетон на их основе также неморозостоек, особенно если речь идет о требуемом количестве циклов 25— 35. Заполнители легких бетонов, предназначенных для тяжелых условий эксплуатации, не всегда удовлетворя ют требованиям по морозостойкости и потому должны тщательно исследоваться. .

Морозостойкость ( F, циклы) ГОСТ нормирует, чтобы этот показатель был не менее 15 (F 15), причем потеря массы керамзитового гравия в %, не должна превышать 8%. как правило заводы изготовители выдерживают эту норму. Искусственные пористые заполнители, как правило, морозостойки в пределах требований стандартов. Недостаточная морозостойкость некоторых видов заполнителей вне бетона не всегда свидетельствует о том, что легкий бетон на их основе также неморозостоек, особенно если речь идет о требуемом количестве циклов 25— 35. Заполнители легких бетонов, предназначенных для тяжелых условий эксплуатации, не всегда удовлетворя ют требованиям по морозостойкости и потому должны тщательно исследоваться. .

Теплопроводность На теплопроводность пористых заполнителей, как и других пористых тел, влияют количество и качество (размеры) воздушных пор, а также влажность. Заметное влияние оказывает фазовый состав материала. Аномалия в коэффициенте теплопроводности связана с наличием стекловидной фазы. Чем больше стекла, тем коэффициент теплопроводности для заполнителя одной и той же плотности ниже. С целью стимулирования выпуска заполнителей с лучшими теплоизоляционными свойствами для бетонов ограждающих конструкций предлагают нормировать содержание шлакового стекла (например, для высококачественной шлаковой пемзы 60— 80%). В зависимости от технологии изготовления и свойств сырья, показатель теплопроводности может быть разным, у разных производителей, но в среднем он составляет 0, 07 0, 16 Вт/м o. С, где соответственно меньшее значение соответствует марке по плотности М 250. (Здесь следует отметить что марка М 250 является редкой и изготавливается часто под заказ. Обычная плотность материала это М 350 М 600 соответственно тогда К 0, 14).

Теплопроводность На теплопроводность пористых заполнителей, как и других пористых тел, влияют количество и качество (размеры) воздушных пор, а также влажность. Заметное влияние оказывает фазовый состав материала. Аномалия в коэффициенте теплопроводности связана с наличием стекловидной фазы. Чем больше стекла, тем коэффициент теплопроводности для заполнителя одной и той же плотности ниже. С целью стимулирования выпуска заполнителей с лучшими теплоизоляционными свойствами для бетонов ограждающих конструкций предлагают нормировать содержание шлакового стекла (например, для высококачественной шлаковой пемзы 60— 80%). В зависимости от технологии изготовления и свойств сырья, показатель теплопроводности может быть разным, у разных производителей, но в среднем он составляет 0, 07 0, 16 Вт/м o. С, где соответственно меньшее значение соответствует марке по плотности М 250. (Здесь следует отметить что марка М 250 является редкой и изготавливается часто под заказ. Обычная плотность материала это М 350 М 600 соответственно тогда К 0, 14).

l Искусственные пористые пески — это в основном продукты дробления пористых кусковых материалов (шлаковая пемза, аглопорит) и гранул (керамзит). Специально изготовленные вспученные пески (перлитовый, керамзитовый) пока не занимают доминирующего положения. l Большое преимущество дробленых песков — возможность их производства в комплексе с производством щебня. Однако это обстоятельство обусловливает и существенные недостатки в качестве песка. Являясь попутным продуктом при дроблении материала на щебень, песок в ряде случаев не соответствует требуе мому гранулометрическому составу для производства легкого бетона. Очень часто песок излишне крупный, не содержит в достаточном количестве наиболее ценной для обеспечения связности и подвижности бетонной смеси фрак ции размером менее 0, 6 мм

l Искусственные пористые пески — это в основном продукты дробления пористых кусковых материалов (шлаковая пемза, аглопорит) и гранул (керамзит). Специально изготовленные вспученные пески (перлитовый, керамзитовый) пока не занимают доминирующего положения. l Большое преимущество дробленых песков — возможность их производства в комплексе с производством щебня. Однако это обстоятельство обусловливает и существенные недостатки в качестве песка. Являясь попутным продуктом при дроблении материала на щебень, песок в ряде случаев не соответствует требуе мому гранулометрическому составу для производства легкого бетона. Очень часто песок излишне крупный, не содержит в достаточном количестве наиболее ценной для обеспечения связности и подвижности бетонной смеси фрак ции размером менее 0, 6 мм

Насыпная объемная масса l Насыпная объемная масса пористых песков еще в меньшей степени, чем крупных заполнителей, характеризует их истинную «легкость» . Малая объемная масса песка часто достигается за счет не внутризерновой, а междузерновой пористости вследствие специфики зернового состава (преобладание зерен одинакового размера). При введении в бетонную смесь такой песок не облегчает бетон, а лишь повышает его водопотребность. Очевидно, для улучшения качества пористого песка необходим специальный технологический передел дробления материала на песок заданной гранулометрии, а не попутное получение песка при дроблении на щебень. l Производство дробленого керамзитового песка, особенно при преобладании в нем крупных фракций, нельзя признать рациональным. Крупные фракции (размером 1, 2— 5 мм) дробленого песка мало улучшают удобоукладываемость смеси, но вызывают повышение ее объемной массы из за наличия открытых пор и повышенной пустотности. Вспученный (в печах «кипящего слоя» ) керамзитовый песок производится пока в небольшом количестве. По физико техническим показателям он лучше дробленого песка. Прежде всего меньше его водопоглощение.

Насыпная объемная масса l Насыпная объемная масса пористых песков еще в меньшей степени, чем крупных заполнителей, характеризует их истинную «легкость» . Малая объемная масса песка часто достигается за счет не внутризерновой, а междузерновой пористости вследствие специфики зернового состава (преобладание зерен одинакового размера). При введении в бетонную смесь такой песок не облегчает бетон, а лишь повышает его водопотребность. Очевидно, для улучшения качества пористого песка необходим специальный технологический передел дробления материала на песок заданной гранулометрии, а не попутное получение песка при дроблении на щебень. l Производство дробленого керамзитового песка, особенно при преобладании в нем крупных фракций, нельзя признать рациональным. Крупные фракции (размером 1, 2— 5 мм) дробленого песка мало улучшают удобоукладываемость смеси, но вызывают повышение ее объемной массы из за наличия открытых пор и повышенной пустотности. Вспученный (в печах «кипящего слоя» ) керамзитовый песок производится пока в небольшом количестве. По физико техническим показателям он лучше дробленого песка. Прежде всего меньше его водопоглощение.

Характеристика вспученных и дробленых песков по фракциям: 50% составляет фракция 1, 2— 5 мм. Поэтому в легком бетоне приходится снижать расход керамзитового гравия, что нерационально (заменять гравий песком). С уменьшением объемной массы пористых заполнителей (насыпной и в зерне) их пористость и водопоглощение увеличиваются. Однако водопоглощение , отнесенное к пористости зерен, уменьшается, что указывает на увеличение «закрытой» пористости у более легких материалов. Радиационное качество, Аэфф. , (Бк/кг) у керамзита этот показатель находиться на уровне 200 240, что не превышает 370 Бк/кг, соответственно нет ограничений на области его применения.

Характеристика вспученных и дробленых песков по фракциям: 50% составляет фракция 1, 2— 5 мм. Поэтому в легком бетоне приходится снижать расход керамзитового гравия, что нерационально (заменять гравий песком). С уменьшением объемной массы пористых заполнителей (насыпной и в зерне) их пористость и водопоглощение увеличиваются. Однако водопоглощение , отнесенное к пористости зерен, уменьшается, что указывает на увеличение «закрытой» пористости у более легких материалов. Радиационное качество, Аэфф. , (Бк/кг) у керамзита этот показатель находиться на уровне 200 240, что не превышает 370 Бк/кг, соответственно нет ограничений на области его применения.

Керамзитобетонные блоки Керамзитобетонные блоки производятся методом полусухого вибропрессования. Материалом для керамзитобетонных блоков служит: керамзит (обожженная глина), цемент, песок и вода. Гранулы керамзита имеют структуру застывшей пены, керамзит обладает высокой прочностью и лёгкостью. Керамзитобетонные блоки на сегодняшний день являются одними из лучших строительных материалов. Не уступая при этом таким строительным материалам как кирпич, позволяя при этом значительно сэкономить сроки строительства и его стоимость. Керамзитобетонные блоки используются при возведении наружных стен и перегородок, при строительстве хозяйственных построек, гаражей и коттеджей, в монолитном домостроении при заполнении каркаса. Стены из керамзитобетонных блоков используются в строительстве в качестве несущих. Керамзитобетонные блоки имеют ряд преимуществ по сравнению с керамическим и силикатным кирпичом удельный вес в 2. 5 раза ниже, чем при кирпичной кладке, что позволяет снизить нагрузку на фундамент.

Керамзитобетонные блоки Керамзитобетонные блоки производятся методом полусухого вибропрессования. Материалом для керамзитобетонных блоков служит: керамзит (обожженная глина), цемент, песок и вода. Гранулы керамзита имеют структуру застывшей пены, керамзит обладает высокой прочностью и лёгкостью. Керамзитобетонные блоки на сегодняшний день являются одними из лучших строительных материалов. Не уступая при этом таким строительным материалам как кирпич, позволяя при этом значительно сэкономить сроки строительства и его стоимость. Керамзитобетонные блоки используются при возведении наружных стен и перегородок, при строительстве хозяйственных построек, гаражей и коттеджей, в монолитном домостроении при заполнении каркаса. Стены из керамзитобетонных блоков используются в строительстве в качестве несущих. Керамзитобетонные блоки имеют ряд преимуществ по сравнению с керамическим и силикатным кирпичом удельный вес в 2. 5 раза ниже, чем при кирпичной кладке, что позволяет снизить нагрузку на фундамент.

l содержание цемента в керамзитобетонной кладке значительно ниже, чем при кирпичной, что приводит к снижению затрат на строительство. один керамзитобетонный блок по объёму заменяет семь кирпичей, что позволяет ускорить сроки строительства. по своим экологическим свойствам керамзитобетонные блоки стоят в одном ряду с керамическим кирпичом, т. к. для их производства используется только натуральное, экологически чистое природное сырьё. теплоизоляционные свойства керамзитобетонных блоков делают их предпочтительней при использовании как в тёплых так ив холодных климатических условиях. l На сегодняшний день это один из лучших прогрессивных строительных материалов который позволяет значительно снижать затраты на строительство не уступая при этом по своим свойствам таким популярным строительным материалам как кирпич при малоэтажном строительстве

l содержание цемента в керамзитобетонной кладке значительно ниже, чем при кирпичной, что приводит к снижению затрат на строительство. один керамзитобетонный блок по объёму заменяет семь кирпичей, что позволяет ускорить сроки строительства. по своим экологическим свойствам керамзитобетонные блоки стоят в одном ряду с керамическим кирпичом, т. к. для их производства используется только натуральное, экологически чистое природное сырьё. теплоизоляционные свойства керамзитобетонных блоков делают их предпочтительней при использовании как в тёплых так ив холодных климатических условиях. l На сегодняшний день это один из лучших прогрессивных строительных материалов который позволяет значительно снижать затраты на строительство не уступая при этом по своим свойствам таким популярным строительным материалам как кирпич при малоэтажном строительстве

l Недостатки l Керамзитобетонные блоки по сравнению с тяжёлым бетоном и кирпичом обладают высокой пористостью и хрупкостью, что снижает их физико механические характеристики, такие как прочность, морозостойкость, плотность. Несмотря на ряд недостатков (существенных в основном при возведении крупных строений), опыт использования керамзитобетонных блоков показал, что для малоэтажных зданий не требуется дополнительных специальных конструкторских решений. При этом себестоимость общестроительных работ, по сравнению с использованием обычного кирпича ниже 30 40%.

l Недостатки l Керамзитобетонные блоки по сравнению с тяжёлым бетоном и кирпичом обладают высокой пористостью и хрупкостью, что снижает их физико механические характеристики, такие как прочность, морозостойкость, плотность. Несмотря на ряд недостатков (существенных в основном при возведении крупных строений), опыт использования керамзитобетонных блоков показал, что для малоэтажных зданий не требуется дополнительных специальных конструкторских решений. При этом себестоимость общестроительных работ, по сравнению с использованием обычного кирпича ниже 30 40%.

Техническая характеристика l Керамзит представляет собой легкий пористый материал ячеистого строения в виде гравия, получаемый при обжиге легкоплавких глин, способных всучиваться при нагревании их до температуры 1300 С. В зависимости от режима обработки можно получить керамзит различной насыпной плотности (объемным весом) от 200 до 400 кг/куб. м. и выше. Чем ниже плотность вещества, тем керамзит более пористый, а значит, обладает более высокими теплоизоляционными свойствами. Но тем сложнее при производстве получить необходимую прочность. Материал также характеризуется величиной керамзитовых гранул, которая колеблется от 2 до 40 мм, и в зависимости от их размера подразделяется на фракции, например 5 10 мм или 10 20 мм. l Благодаря своим исключительным техническим характеристикам: отличная тепло и звукоизоляция; огнеупорность, влаго- и морозоустойчивость; кислотоустойчивость, химическая инертность; долговечность; экологически чистый натуральный материал; высокое отношение качество/цена

Техническая характеристика l Керамзит представляет собой легкий пористый материал ячеистого строения в виде гравия, получаемый при обжиге легкоплавких глин, способных всучиваться при нагревании их до температуры 1300 С. В зависимости от режима обработки можно получить керамзит различной насыпной плотности (объемным весом) от 200 до 400 кг/куб. м. и выше. Чем ниже плотность вещества, тем керамзит более пористый, а значит, обладает более высокими теплоизоляционными свойствами. Но тем сложнее при производстве получить необходимую прочность. Материал также характеризуется величиной керамзитовых гранул, которая колеблется от 2 до 40 мм, и в зависимости от их размера подразделяется на фракции, например 5 10 мм или 10 20 мм. l Благодаря своим исключительным техническим характеристикам: отличная тепло и звукоизоляция; огнеупорность, влаго- и морозоустойчивость; кислотоустойчивость, химическая инертность; долговечность; экологически чистый натуральный материал; высокое отношение качество/цена

l Керамзит считается ОДНИМ ИЗ САМЫХ ПЕРСПЕКТИВНЫХ строительных материалов. Керамзитовый гравий используется для изготовления легких и прочных бетонов, наружных стеновых панелей жилых зданий и промышленных сооружений. l Рекомендуем использовать керамзитовый гравий для отсыпки фундамента, что позволит СОКРАТИТЬ ГЛУБИНУ ЗАЛЕГАНИЯ ФУНДАМЕНТА с 1, 5 м до 0, 8 м, предотвращая при этом промерзание грунта вокруг фундамента, а, следовательно, и перекос конструкций здания (рамы, двери и т. п. ). Для этого керамзит засыпают с внешней стороны по периметру ленточного фундамента на глубину 250 мм под бетонную стяжку. Необходимо особенно отметить такое важное свойство керамзита как экологическая чистота материала. Ведь состав керамзита это только глина и ничего более. Анализ теплоизоляционных и механических свойств керамзита позволяет использовать этот материал на российском и зарубежном рынке для теплоизоляции крыш, полов и стен, фундаментов и подвалов. Установлено, что рациональное использование керамзита в качестве теплоизолирующего материала при строительстве обеспечивает сокращение теплопотерь более чем на 75 %.

l Керамзит считается ОДНИМ ИЗ САМЫХ ПЕРСПЕКТИВНЫХ строительных материалов. Керамзитовый гравий используется для изготовления легких и прочных бетонов, наружных стеновых панелей жилых зданий и промышленных сооружений. l Рекомендуем использовать керамзитовый гравий для отсыпки фундамента, что позволит СОКРАТИТЬ ГЛУБИНУ ЗАЛЕГАНИЯ ФУНДАМЕНТА с 1, 5 м до 0, 8 м, предотвращая при этом промерзание грунта вокруг фундамента, а, следовательно, и перекос конструкций здания (рамы, двери и т. п. ). Для этого керамзит засыпают с внешней стороны по периметру ленточного фундамента на глубину 250 мм под бетонную стяжку. Необходимо особенно отметить такое важное свойство керамзита как экологическая чистота материала. Ведь состав керамзита это только глина и ничего более. Анализ теплоизоляционных и механических свойств керамзита позволяет использовать этот материал на российском и зарубежном рынке для теплоизоляции крыш, полов и стен, фундаментов и подвалов. Установлено, что рациональное использование керамзита в качестве теплоизолирующего материала при строительстве обеспечивает сокращение теплопотерь более чем на 75 %.