производство керамики.ppt

- Количество слайдов: 15

Керамику изготавливают под действием высокой температуры с последующим охлаждением. Основные виды керамики: Фарфор Фаянс Майолика Гончарная керамика

Керамику изготавливают под действием высокой температуры с последующим охлаждением. Основные виды керамики: Фарфор Фаянс Майолика Гончарная керамика

Производство керамических изделий состоит из: • обработки сырья и приготовления массы, • формования изделий, • сушки, • обжига, • декорирования. Обработка сырья и приготовление керамической массы сводятся к очистке сырья от посторонних примесей, его измельчению, смешению в соответствии с рецептурой, тщательной переминке и вакуумизации массы. . Формование бытовых изделий производится в основном из пластичной массы и литьем из шликера (суспензии компонентов массы в воде). Изделия простых очертаний (тарелки, кружки, салатники и т. д. ) формируют из пластичной массы влажностью 20 -25% на станках в гипсовых или других вращающихся формах посредством шаблона или ролика. Изделия сложной конфигурации изготавливают отливкой жидкого шликера в гипсовые формы. Новыми прогрессивными методами производства керамических изделий являются формование из пастообразных масс, прессование в металлических формах из порошков. Сушка имеет целью повысить прочность полуфабриката и подготовить его к обжигу. Влажность доводится до 1 -2%. Обжиг формирует структуру черепка и свойства керамических изделий Первый обжиг – утильный (предварительный). Второй – политой - имеет целью завершение физико-химических превращений компонентов, окончательное формирование черепка и глазури, ее зеркальный разлив, плавление и закрепление глазури.

Производство керамических изделий состоит из: • обработки сырья и приготовления массы, • формования изделий, • сушки, • обжига, • декорирования. Обработка сырья и приготовление керамической массы сводятся к очистке сырья от посторонних примесей, его измельчению, смешению в соответствии с рецептурой, тщательной переминке и вакуумизации массы. . Формование бытовых изделий производится в основном из пластичной массы и литьем из шликера (суспензии компонентов массы в воде). Изделия простых очертаний (тарелки, кружки, салатники и т. д. ) формируют из пластичной массы влажностью 20 -25% на станках в гипсовых или других вращающихся формах посредством шаблона или ролика. Изделия сложной конфигурации изготавливают отливкой жидкого шликера в гипсовые формы. Новыми прогрессивными методами производства керамических изделий являются формование из пастообразных масс, прессование в металлических формах из порошков. Сушка имеет целью повысить прочность полуфабриката и подготовить его к обжигу. Влажность доводится до 1 -2%. Обжиг формирует структуру черепка и свойства керамических изделий Первый обжиг – утильный (предварительный). Второй – политой - имеет целью завершение физико-химических превращений компонентов, окончательное формирование черепка и глазури, ее зеркальный разлив, плавление и закрепление глазури.

Фарфор получают путем высокотемпературного обжига тонкодисперсной полевошпатовой смеси (каолин, полевой шпат, кварц и глина). В зависимости от плотности специального керамического материала бывает цирконовым, литиевым, глиноземным, борнокальциевым. В зависимости от интенсивности температурного обжига и состава фарфоровой массы может получаться мягкий или твердый. Мягкий фарфор делят на два основных вида: • Костяной, • Фритовый. Мягкий фарфор имеет повышенное содержание в массах плавней (карбонатов, сульфатов, фосфоритов, костяной золы, фритты разного состава, поташа, соды, буры и др. ), что способствует понижению температуры обжига изделий до 1200 — 1280° С. К твердому фарфору относят бисквитный фарфор.

Фарфор получают путем высокотемпературного обжига тонкодисперсной полевошпатовой смеси (каолин, полевой шпат, кварц и глина). В зависимости от плотности специального керамического материала бывает цирконовым, литиевым, глиноземным, борнокальциевым. В зависимости от интенсивности температурного обжига и состава фарфоровой массы может получаться мягкий или твердый. Мягкий фарфор делят на два основных вида: • Костяной, • Фритовый. Мягкий фарфор имеет повышенное содержание в массах плавней (карбонатов, сульфатов, фосфоритов, костяной золы, фритты разного состава, поташа, соды, буры и др. ), что способствует понижению температуры обжига изделий до 1200 — 1280° С. К твердому фарфору относят бисквитный фарфор.

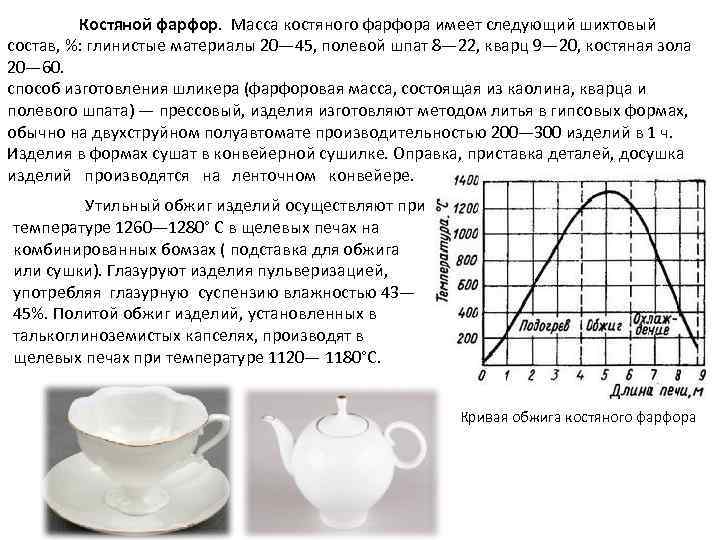

Костяной фарфор. Масса костяного фарфора имеет следующий шихтовый состав, %: глинистые материалы 20— 45, полевой шпат 8— 22, кварц 9— 20, костяная зола 20— 60. способ изготовления шликера (фарфоровая масса, состоящая из каолина, кварца и полевого шпата) — прессовый, изделия изготовляют методом литья в гипсовых формах, обычно на двухструйном полуавтомате производительностью 200— 300 изделий в 1 ч. Изделия в формах сушат в конвейерной сушилке. Оправка, приставка деталей, досушка изделий производятся на ленточном конвейере. Утильный обжиг изделий осуществляют при температуре 1260— 1280° С в щелевых печах на комбинированных бомзах ( подставка для обжига или сушки). Глазуруют изделия пульверизацией, употребляя глазурную суспензию влажностью 43— 45%. Политой обжиг изделий, установленных в талькоглиноземистых капселях, производят в щелевых печах при температуре 1120— 1180°С. Кривая обжига костяного фарфора

Костяной фарфор. Масса костяного фарфора имеет следующий шихтовый состав, %: глинистые материалы 20— 45, полевой шпат 8— 22, кварц 9— 20, костяная зола 20— 60. способ изготовления шликера (фарфоровая масса, состоящая из каолина, кварца и полевого шпата) — прессовый, изделия изготовляют методом литья в гипсовых формах, обычно на двухструйном полуавтомате производительностью 200— 300 изделий в 1 ч. Изделия в формах сушат в конвейерной сушилке. Оправка, приставка деталей, досушка изделий производятся на ленточном конвейере. Утильный обжиг изделий осуществляют при температуре 1260— 1280° С в щелевых печах на комбинированных бомзах ( подставка для обжига или сушки). Глазуруют изделия пульверизацией, употребляя глазурную суспензию влажностью 43— 45%. Политой обжиг изделий, установленных в талькоглиноземистых капселях, производят в щелевых печах при температуре 1120— 1180°С. Кривая обжига костяного фарфора

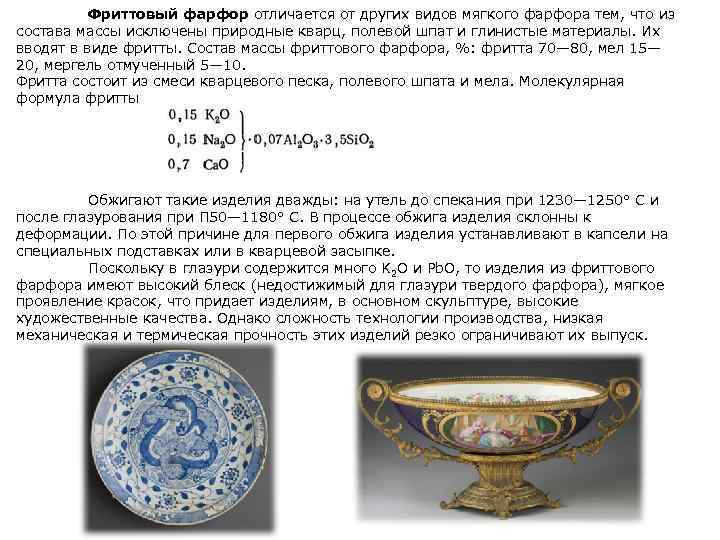

Фриттовый фарфор отличается от других видов мягкого фарфора тем, что из состава массы исключены природные кварц, полевой шпат и глинистые материалы. Их вводят в виде фритты. Состав массы фриттового фарфора, %: фритта 70— 80, мел 15— 20, мергель отмученный 5— 10. Фритта состоит из смеси кварцевого песка, полевого шпата и мела. Молекулярная формула фритты Обжигают такие изделия дважды: на утель до спекания при 1230— 1250° С и после глазурования при П 50— 1180° С. В процессе обжига изделия склонны к деформации. По этой причине для первого обжига изделия устанавливают в капсели на специальных подставках или в кварцевой засыпке. Поскольку в глазури содержится много K 2 O и Pb. O, то изделия из фриттового фарфора имеют высокий блеск (недостижимый для глазури твердого фарфора), мягкое проявление красок, что придает изделиям, в основном скульптуре, высокие художественные качества. Однако сложность технологии производства, низкая механическая и термическая прочность этих изделий резко ограничивают их выпуск.

Фриттовый фарфор отличается от других видов мягкого фарфора тем, что из состава массы исключены природные кварц, полевой шпат и глинистые материалы. Их вводят в виде фритты. Состав массы фриттового фарфора, %: фритта 70— 80, мел 15— 20, мергель отмученный 5— 10. Фритта состоит из смеси кварцевого песка, полевого шпата и мела. Молекулярная формула фритты Обжигают такие изделия дважды: на утель до спекания при 1230— 1250° С и после глазурования при П 50— 1180° С. В процессе обжига изделия склонны к деформации. По этой причине для первого обжига изделия устанавливают в капсели на специальных подставках или в кварцевой засыпке. Поскольку в глазури содержится много K 2 O и Pb. O, то изделия из фриттового фарфора имеют высокий блеск (недостижимый для глазури твердого фарфора), мягкое проявление красок, что придает изделиям, в основном скульптуре, высокие художественные качества. Однако сложность технологии производства, низкая механическая и термическая прочность этих изделий резко ограничивают их выпуск.

Твердый фарфор состоит из двух главных компонентов – каолина ( до 36%) и полевого шпата (до 28%). Каолин чистая глина, плавкая, жирная и очень пластичная; полевой шпат в соединении с белой слюдой – также относительно легко плавится, содержит кварц, известь, белую слюду или песок. Твердый фарфор зависит от того в какой пропорции находится каолин и полевой шпат. Чем больше в массе каолина, тем труднее она плавится и тем тверже получается изделие. Полученную массу твердого фарфора замешивают, подвергают тонкому помолу и высушивают до пластичного тестообразного состояния. Готовые предметы обжигают дважды: сначала без глазури при температуре 600 800 градусов С, потом с глазурью – при 1500 градусах С. В качестве плавней используют полевой шпат или пегматит. Иногда для усиления просвечиваемости дополнительно вводят доломит, известковый шпат. Покрывают твердый фарфора твердой глазурью. Твердый фарфор, который обжигают без глазури, называют «бисквитом» .

Твердый фарфор состоит из двух главных компонентов – каолина ( до 36%) и полевого шпата (до 28%). Каолин чистая глина, плавкая, жирная и очень пластичная; полевой шпат в соединении с белой слюдой – также относительно легко плавится, содержит кварц, известь, белую слюду или песок. Твердый фарфор зависит от того в какой пропорции находится каолин и полевой шпат. Чем больше в массе каолина, тем труднее она плавится и тем тверже получается изделие. Полученную массу твердого фарфора замешивают, подвергают тонкому помолу и высушивают до пластичного тестообразного состояния. Готовые предметы обжигают дважды: сначала без глазури при температуре 600 800 градусов С, потом с глазурью – при 1500 градусах С. В качестве плавней используют полевой шпат или пегматит. Иногда для усиления просвечиваемости дополнительно вводят доломит, известковый шпат. Покрывают твердый фарфора твердой глазурью. Твердый фарфор, который обжигают без глазури, называют «бисквитом» .

Бисквитный фарфор. содержит 33— 36% глинистых материалов, 40— 45% кварца, до 24% фритты или корнваллийского камня (пегматит, содержащий плавиковый шпат, полевой шпат и слюду). Состав фритты, %: кварцевый песок 52, полевой шпат 23, пегматит 10, углекислый калий 15. Бисквитный фарфор обжигают один раз при температуре 1250— 1300° С и не декорируют. Изделия имеют мягкий матовый блеск и не уступают лучшим сортам мрамора. Столовую посуду из бисквитного фарфора не изготовляют.

Бисквитный фарфор. содержит 33— 36% глинистых материалов, 40— 45% кварца, до 24% фритты или корнваллийского камня (пегматит, содержащий плавиковый шпат, полевой шпат и слюду). Состав фритты, %: кварцевый песок 52, полевой шпат 23, пегматит 10, углекислый калий 15. Бисквитный фарфор обжигают один раз при температуре 1250— 1300° С и не декорируют. Изделия имеют мягкий матовый блеск и не уступают лучшим сортам мрамора. Столовую посуду из бисквитного фарфора не изготовляют.

Фаянсовые изделия можно подразделить на две основные группы: хозяйственно бытового и строительного назначения. Изделия хозяйственно бытового назначения (посуда) составляют 18% общего выпуска керамической посуды. В зависимости от состава масс различают: полевошпатовый (или твердый фаянс), в состав которого входят: глинистые материалы (45 65%), кварц (25 40%) и полевой шпат (5 15 %). И мягкий — глинистый и известковый. В глинистом фаянсе больше глинистых материалов (75— 85%) и меньше кварцевого песка по сравнению с твердым. Масса известкового фаянса содержит 35— 55% глинистых материалов, 30— 40% кварца и 15— 20% мела. Подготовке пластичной массы и шликеров предшествует измельчение кусковых каменистых материалов на бегунах с гранитными либо кварцитовыми катками. Глинистые материалы, отходы при сушке и обрезке распускают в воде в лопастных или пропеллерных мешалках, оборудованных паропроводом для подогрева суспензии до 40— 45° С. Суспензию обезвоживают на фильтр прессах до получения массы влажностью 21— 25%. Массу проминают на вакуум мялках и хранят в течение 7— 10 сут. Массу перед формованием дважды проминают в вакуум мялке Сушат фаянсовые изделия до влажности 2% в радиационной сушилке в течение 26— 28 мин, в конвективной сушилке — 3— 3, 5 ч.

Фаянсовые изделия можно подразделить на две основные группы: хозяйственно бытового и строительного назначения. Изделия хозяйственно бытового назначения (посуда) составляют 18% общего выпуска керамической посуды. В зависимости от состава масс различают: полевошпатовый (или твердый фаянс), в состав которого входят: глинистые материалы (45 65%), кварц (25 40%) и полевой шпат (5 15 %). И мягкий — глинистый и известковый. В глинистом фаянсе больше глинистых материалов (75— 85%) и меньше кварцевого песка по сравнению с твердым. Масса известкового фаянса содержит 35— 55% глинистых материалов, 30— 40% кварца и 15— 20% мела. Подготовке пластичной массы и шликеров предшествует измельчение кусковых каменистых материалов на бегунах с гранитными либо кварцитовыми катками. Глинистые материалы, отходы при сушке и обрезке распускают в воде в лопастных или пропеллерных мешалках, оборудованных паропроводом для подогрева суспензии до 40— 45° С. Суспензию обезвоживают на фильтр прессах до получения массы влажностью 21— 25%. Массу проминают на вакуум мялках и хранят в течение 7— 10 сут. Массу перед формованием дважды проминают в вакуум мялке Сушат фаянсовые изделия до влажности 2% в радиационной сушилке в течение 26— 28 мин, в конвективной сушилке — 3— 3, 5 ч.

Обжигают фаянсовые изделия двукратно. Максимальная температура первого обжига изделий твердого фаянса 1230 — 1280° С; газовая среда на протяжении почти всего процесса обжига — окислительная, охлаждение обожженных изделий в интервале температур 650— 500° С. Продолжительность обжига 30— 32 ч. Глазуруют изделия на конвейерных линиях окунанием, пульверизацией, поливом при температуре 25— 30° С. Глазурованные изделия обжигают при температуре 1140— 1180° С. Газовая среда — окислительная. Продолжительность обжига 16— 18 ч.

Обжигают фаянсовые изделия двукратно. Максимальная температура первого обжига изделий твердого фаянса 1230 — 1280° С; газовая среда на протяжении почти всего процесса обжига — окислительная, охлаждение обожженных изделий в интервале температур 650— 500° С. Продолжительность обжига 30— 32 ч. Глазуруют изделия на конвейерных линиях окунанием, пульверизацией, поливом при температуре 25— 30° С. Глазурованные изделия обжигают при температуре 1140— 1180° С. Газовая среда — окислительная. Продолжительность обжига 16— 18 ч.

Состав майолики бо лее специфичен: в ней отсутствует полевой шпат, но зато содержится большое количество легкоплавких глин (до 63 68 %), имеются также мел (15 20 %), кварцевый пе сок (5 17 %), кварцевые отходы. Шаг 1 Гончарная работа: Используя очищенную глину, создают глиняное изделие на гончарном круге. Посредством скольжения мастер вручную задает форму будущему изделию. Сформированный предмет оставляют высохнуть на воздухе. Когда глина становится светло серого цвета изделие готово к обработке в печи. Шаг 2 Первый обжиг: Глиняные изделия, сложенные на большие полки и задвинутые в печь обжигаются. Первый обжиг производится при температуре 750 градусах (иногда при 900 и выше). Когда изделия обожжены, дверь в печи обязательно оставляется закрытой в течение нескольких часов, таким образом, температура в печи постепенно снижается. Во время обжига изделия приобретают терракотовый красный цвет и становятся грубее на ощупь.

Состав майолики бо лее специфичен: в ней отсутствует полевой шпат, но зато содержится большое количество легкоплавких глин (до 63 68 %), имеются также мел (15 20 %), кварцевый пе сок (5 17 %), кварцевые отходы. Шаг 1 Гончарная работа: Используя очищенную глину, создают глиняное изделие на гончарном круге. Посредством скольжения мастер вручную задает форму будущему изделию. Сформированный предмет оставляют высохнуть на воздухе. Когда глина становится светло серого цвета изделие готово к обработке в печи. Шаг 2 Первый обжиг: Глиняные изделия, сложенные на большие полки и задвинутые в печь обжигаются. Первый обжиг производится при температуре 750 градусах (иногда при 900 и выше). Когда изделия обожжены, дверь в печи обязательно оставляется закрытой в течение нескольких часов, таким образом, температура в печи постепенно снижается. Во время обжига изделия приобретают терракотовый красный цвет и становятся грубее на ощупь.

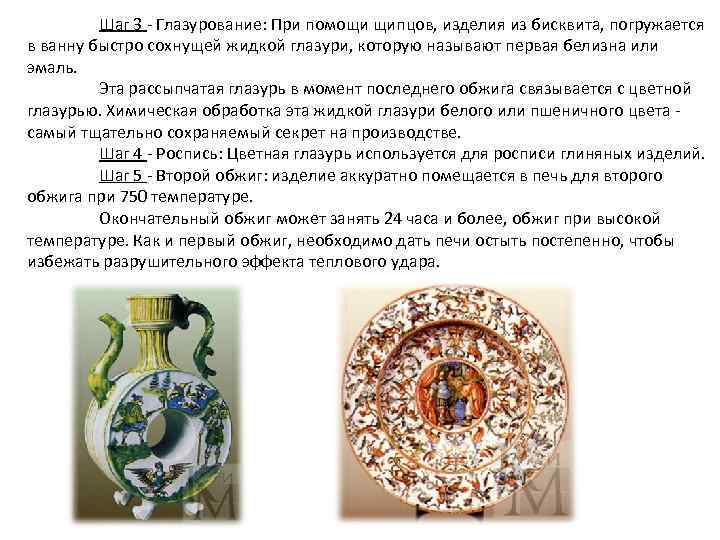

Шаг 3 Глазурование: При помощи щипцов, изделия из бисквита, погружается в ванну быстро сохнущей жидкой глазури, которую называют первая белизна или эмаль. Эта рассыпчатая глазурь в момент последнего обжига связывается с цветной глазурью. Химическая обработка эта жидкой глазури белого или пшеничного цвета самый тщательно сохраняемый секрет на производстве. Шаг 4 Роспись: Цветная глазурь используется для росписи глиняных изделий. Шаг 5 Второй обжиг: изделие аккуратно помещается в печь для второго обжига при 750 температуре. Окончательный обжиг может занять 24 часа и более, обжиг при высокой температуре. Как и первый обжиг, необходимо дать печи остыть постепенно, чтобы избежать разрушительного эффекта теплового удара.

Шаг 3 Глазурование: При помощи щипцов, изделия из бисквита, погружается в ванну быстро сохнущей жидкой глазури, которую называют первая белизна или эмаль. Эта рассыпчатая глазурь в момент последнего обжига связывается с цветной глазурью. Химическая обработка эта жидкой глазури белого или пшеничного цвета самый тщательно сохраняемый секрет на производстве. Шаг 4 Роспись: Цветная глазурь используется для росписи глиняных изделий. Шаг 5 Второй обжиг: изделие аккуратно помещается в печь для второго обжига при 750 температуре. Окончательный обжиг может занять 24 часа и более, обжиг при высокой температуре. Как и первый обжиг, необходимо дать печи остыть постепенно, чтобы избежать разрушительного эффекта теплового удара.

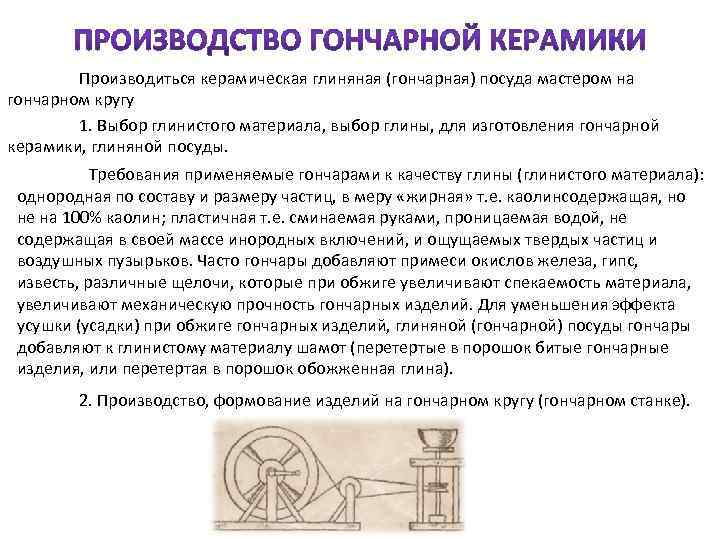

Производиться керамическая глиняная (гончарная) посуда мастером на гончарном кругу 1. Выбор глинистого материала, выбор глины, для изготовления гончарной керамики, глиняной посуды. Требования применяемые гончарами к качеству глины (глинистого материала): однородная по составу и размеру частиц, в меру «жирная» т. е. каолинсодержащая, но не на 100% каолин; пластичная т. е. сминаемая руками, проницаемая водой, не содержащая в своей массе инородных включений, и ощущаемых твердых частиц и воздушных пузырьков. Часто гончары добавляют примеси окислов железа, гипс, известь, различные щелочи, которые при обжиге увеличивают спекаемость материала, увеличивают механическую прочность гончарных изделий. Для уменьшения эффекта усушки (усадки) при обжиге гончарных изделий, глиняной (гончарной) посуды гончары добавляют к глинистому материалу шамот (перетертые в порошок битые гончарные изделия, или перетертая в порошок обожженная глина). 2. Производство, формование изделий на гончарном кругу (гончарном станке).

Производиться керамическая глиняная (гончарная) посуда мастером на гончарном кругу 1. Выбор глинистого материала, выбор глины, для изготовления гончарной керамики, глиняной посуды. Требования применяемые гончарами к качеству глины (глинистого материала): однородная по составу и размеру частиц, в меру «жирная» т. е. каолинсодержащая, но не на 100% каолин; пластичная т. е. сминаемая руками, проницаемая водой, не содержащая в своей массе инородных включений, и ощущаемых твердых частиц и воздушных пузырьков. Часто гончары добавляют примеси окислов железа, гипс, известь, различные щелочи, которые при обжиге увеличивают спекаемость материала, увеличивают механическую прочность гончарных изделий. Для уменьшения эффекта усушки (усадки) при обжиге гончарных изделий, глиняной (гончарной) посуды гончары добавляют к глинистому материалу шамот (перетертые в порошок битые гончарные изделия, или перетертая в порошок обожженная глина). 2. Производство, формование изделий на гончарном кругу (гончарном станке).

3. Просушка сырых гончарных изделий, сушка глиняной посуды 1 й этап сушки – нежная сушка, без прямых солнечных лучей, и резких перепадов температуры и влажности, изделие из совершенно сырого превращается в подсушенное, светлеет и крепнет. На 2 ом этапе сушки, гончарную посуду перемещают на более сухие и менее влажные полки, где гончарные керамические изделия досушиваются.

3. Просушка сырых гончарных изделий, сушка глиняной посуды 1 й этап сушки – нежная сушка, без прямых солнечных лучей, и резких перепадов температуры и влажности, изделие из совершенно сырого превращается в подсушенное, светлеет и крепнет. На 2 ом этапе сушки, гончарную посуду перемещают на более сухие и менее влажные полки, где гончарные керамические изделия досушиваются.

4. Обжиг в гончарной печи. При современном производстве глиняной керамической гончарной посуды, небольшие по объемам производства мастерские используют электрические печи для обжига керамики. Это толстостенные шкафы с нагревательными электрическими элементами, плотно закрывающимися дверьми, температурными датчиками, и системой управления и регулирования температурой в печи. Один цикл обжига в гончарной печи занимает в среднем 72 часа, от момента загрузки печи до момента выемки обожженной гончарной продукции.

4. Обжиг в гончарной печи. При современном производстве глиняной керамической гончарной посуды, небольшие по объемам производства мастерские используют электрические печи для обжига керамики. Это толстостенные шкафы с нагревательными электрическими элементами, плотно закрывающимися дверьми, температурными датчиками, и системой управления и регулирования температурой в печи. Один цикл обжига в гончарной печи занимает в среднем 72 часа, от момента загрузки печи до момента выемки обожженной гончарной продукции.

Гончарная посуда специальной маркировке не подвергается. Фарфоровые, фаянсовые и майоликовые изделия маркируют нанесением нестирающейся краской клейма на донышко каждого изделия с указанием завода изготовителя и сорта. На изделиях 1 го сорта цвет клейма красный, 2 го – синий, 3 го – зеленый. Кроме того, в каждую пачку вкладывают (или наклеивают) бумажный ярлык с указанием прейскурантного номера и группы раски изделий, упакованных в данную пачку.

Гончарная посуда специальной маркировке не подвергается. Фарфоровые, фаянсовые и майоликовые изделия маркируют нанесением нестирающейся краской клейма на донышко каждого изделия с указанием завода изготовителя и сорта. На изделиях 1 го сорта цвет клейма красный, 2 го – синий, 3 го – зеленый. Кроме того, в каждую пачку вкладывают (или наклеивают) бумажный ярлык с указанием прейскурантного номера и группы раски изделий, упакованных в данную пачку.