презент.pptx

- Количество слайдов: 18

Керамикалық материалдардар мен шынылардың құрамы және алынуы. Олардың артықшылықтары мен кемшіліктері. Морт сынғыштықпен күресу жолдары Орындаған: Нурмаханбетова А. Тексерген: Ташкеева Г.

Керамикалық материалдар деп саздан және оның қоспасынан алынатын жасанды тас материалдар немесе бұйымдар.

Керамикалық материалдардың құрамы Керамикалық материал бірнеше фазадан тұрады. Негізгі фаза болып кристаллдық және шынытәріздес фаза болып табылады. Кристаллдық фаза керамикалық материалдың сипаттамалық қасиеттерін анықтайды және химиялық байланыс немесе осы байланыстардың қатты ерітіндісі болып келеді. Керамикалық материалдың сызықты таралудың электрлік , магниттік, тепературалық коэффициенті, механикалық қаттылығы сияқты физикалық қасиеттері кристаллдық фаза тәуелді болады. Шынытәріздес фаза керамикалық материалда кристаллдық фазаны байланыстырып тұратын қабатша ретінде орналасады. Шынытәріздес фазаның саны және оның құрамы оның технологиялық қасиеттерді анықтайды, соның ішінде пісірілу температурасы, қалыптау кезінде керамикалық массаның пластикалық дәрежесі. Сонымен бірге шынытәріздес фазаның мөлшеріне материалдың тығыздығы, кеуектілік дәрежесі және гигроскопиялылық қасиеттері тәуелді. Сонымен қатар керемикалық материалдың құрамынды газдық фаза болады. Материал құрамында газдық фаза (газдар жабық кеуекте болады) массаны өңдеу кезінде пайда болады және олар керемикалық бұйымдардың механикалық және электрлік беріктілігін төмендетеді. Сонымен бірге газдардың енуімен ионизация нәтижесінде кернеу өріс і диэлектрлік төмендеуге алып келеді . Кеуектер керамика қасиеттерін нашарлатады, әсіресе ылғалдылық жоғары болады. Міндетіне байланыста керамикалық материалдар берілген қасиеттер бойынша шикізат пен қоспа болып бөлінеді. Керамикалық өндірісте негізгі шикізат болып саз немесе каолин болып табылады.

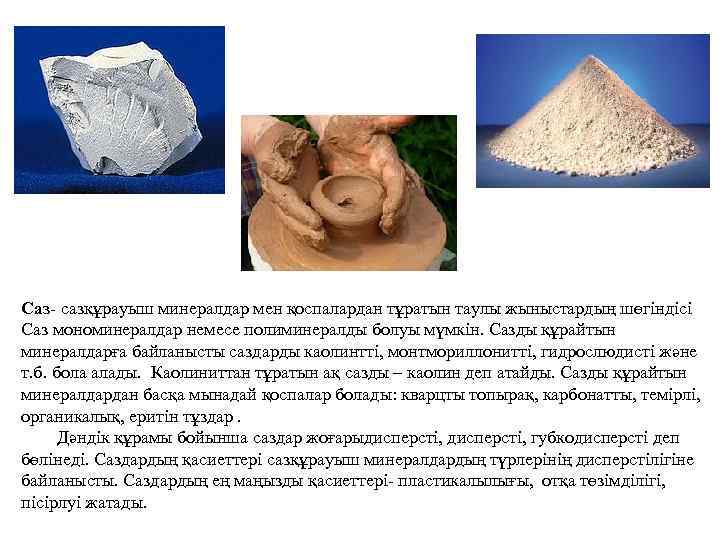

Саз- сазқұрауыш минералдар мен қоспалардан тұратын таулы жыныстардың шөгіндісі Саз мономинералдар немесе полиминералды болуы мүмкін. Сазды құрайтын минералдарға байланысты саздарды каолинтті, монтмориллонитті, гидрослюдисті және т. б. бола алады. Каолиниттан тұратын ақ сазды – каолин деп атайды. Сазды құрайтын минералдардан басқа мынадай қоспалар болады: кварцты топырақ, карбонатты, темірлі, органикалық, еритін тұздар. Дәндік құрамы бойынша саздар жоғарыдисперсті, губкодисперсті деп бөлінеді. Саздардың қасиеттері сазқұрауыш минералдардың түрлерінің дисперстілігіне байланысты. Саздардың ең маңызды қасиеттері- пластикалылығы, отқа төзімділігі, пісірлуі жатады.

Керамикалық материалдарды алынуы және оның тәсілдері Керамикалық материалдарды алу технологиясы мына операциялардан тұрады: бастапқы шикізат материалын табу, саздық массаны қалыптауға дайындау, бұйымды қалыптау, құрғату және күйдіру. Сазды қалыптауға дайындау үшін саздың табиғи құрылымын бұзады, ірі кесектерді алып тастап оны ұсақтайды. Керамикалық бұйымдарды қалыптау жартылайқұрғақ және пластикалық әдіспен орындалады. Жартылайқұрғақ әдісте саз бөлшектегіш вальцта бөлшектенеді және ылғаодылығы 5. . . 8 % дейін құрғатылады. Құрғатылған саз дезинтеграторларда ұсақталып, саз араластырғышқа беріледі және 10. . . 12 % дейін ылғалдандырылады. Біртекті саз арнайы пресстерге беріліп 10. . . 15 Мпа меншікті күшпен пресстеледі. Пластикалық әдісте де саз басында ұсақталады, содан соң саз араластырғышқа беріледі. Саздың ылғалдануы 20. . . 25 болады.

Пластикалық әдісте керамикалық бұйымдарды қалыптау ленталық пресстерде орныдалады. Егер жартылай құрғақ әдісте керамикалық бұйым қалыптаудан кейін тіке күйдірілуге апарылса, пластикалық әдісте үйдірілудің алдында бұым кептіріледі. Құрғатуды арнайы камераларда жүзеге асырады, және 8. . . 12 % ылғалдылыққа дейін кептіреді. Керамикалық материалды өндірудегі ақырғы стадия- арнайы режимдер бойынша күйдіру. Бұйымды күйдіру – ең жауапкершілігі мол соңғы этап болып табылады. Күйдірудің толық процессін үш периодқа бөлуге болады: 1)кептіру және ақырғы температураға дейін қыздыру; 2) сол температурада ұстап тұру; 3) суыту. Басында 100. . . 120 °С қыздыру кезінде физикалық байланысқан су жойылады, ал 450. . . 650 С температура интервалында химиялық байланысқан су жойылады. Ары қарай қыздыру барысында бұйым материалының бөлігі балқиды, нәтижесінде массаны пісірілуі басталады. 800. . . 1000 °С температурада жеңіл балқитын саз, 1150. . . 1200 °С температурада қиын балқитын саз құралады. Күйдіріліп болған соң бұйымды суытамыз. Суыту процессі де маңызды болып табылады, өйткені температура кенеттен төмендемеуі тиіс, әйтпесе сызат пайда болуы мүмкін. 650 °С температураға дейін жай суытып отырып, одан кейін суытуды жылдамдатуға болады.

Керемикалық материалдарды алудың ұнтақтық металлургия әдісі Керамикалық материалдың бұл әдісі негізгі үш этаптан тұрады: 1. Бастапқы шикізатты анализдеу және бастапқы шикізатты дайындау. Өйткені саз құрамындағы негізгі затты анықтау, индефферентті және қажетсіз қоспалардың бар жоғын анықтау, гранулометрлік және фазалық құрамын анализдеу жатады. Мысалы керамикалық технологияда әр түрлі ферриттерді алуда ең кең тараған белсенді оксид формасы g-Fe 2 O 3, осының бар болуы синтез процесін жылдамдатады. Осы және осы тәрізді модификациялардың санын рентгенофазалық әдіспен немесе термиялық анализ әдісімен зерттейді. 560 о. С температурада g-Fe 2 O 3 --> a-Fe 2 O 3 ауысу болады. Олардың қарқындылығы белсенді фазалар санына байланысты. 2. Дозалау. Бұл процессті бастапқы материалдардың салмақтық қалыптарда максималды дәлдікпен орындайды. Көбінесе реагенттерді қоршаған ордағы ылғалдылықтың адсорбциясын, көмірқышқыл газды жою үшін қаты кыздыру процессін жүргізеді.

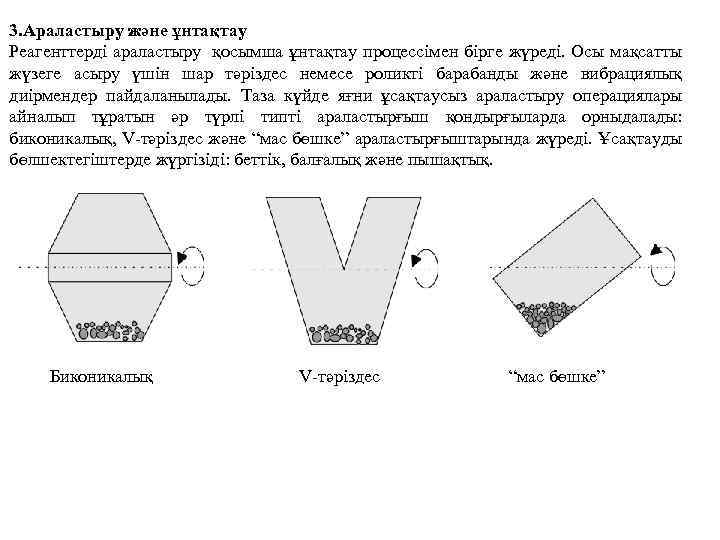

3. Араластыру және ұнтақтау Реагенттерді араластыру қосымша ұнтақтау процессімен бірге жүреді. Осы мақсатты жүзеге асыру үшін шар тәріздес немесе роликті барабанды және вибрациялық диірмендер пайдаланылады. Таза күйде яғни ұсақтаусыз араластыру операциялары айналып тұратын әр түрлі типті араластырғыш қондырғыларда орныдалады: биконикалық, V-тәріздес және “мас бөшке” араластырғыштарында жүреді. Ұсақтауды бөлшектегіштерде жүргізіді: беттік, балғалық және пышақтық. Биконикалық V-тәріздес “мас бөшке”

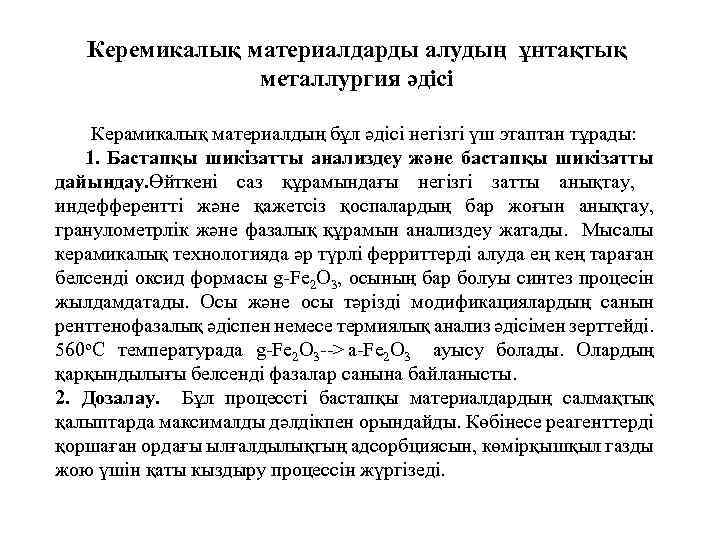

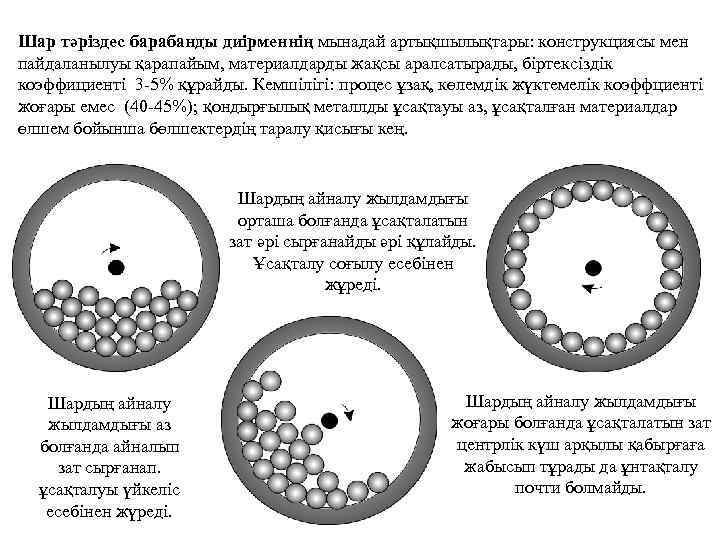

Шар тәріздес барабанды диірменнің мынадай артықшылықтары: конструкциясы мен пайдаланылуы қарапайым, материалдарды жақсы аралсатырады, біртексіздік коэффициенті 3 -5% құрайды. Кемшілігі: процес ұзақ, көлемдік жүктемелік коэффциенті жоғары емес (40 -45%); қондырғылық металлды ұсақтауы аз, ұсақталған материалдар өлшем бойынша бөлшектердің таралу қисығы кең. Шардың айналу жылдамдығы орташа болғанда ұсақталатын зат әрі сырғанайды әрі құлайды. Ұсақталу соғылу есебінен жұреді. Шардың айналу жылдамдығы аз болғанда айналып зат сырғанап. ұсақталуы үйкеліс есебінен жүреді. Шардың айналу жылдамдығы жоғары болғанда ұсақталатын зат центрлік күш арқылы қабырғаға жабысып тұрады да ұнтақталу почти болмайды.

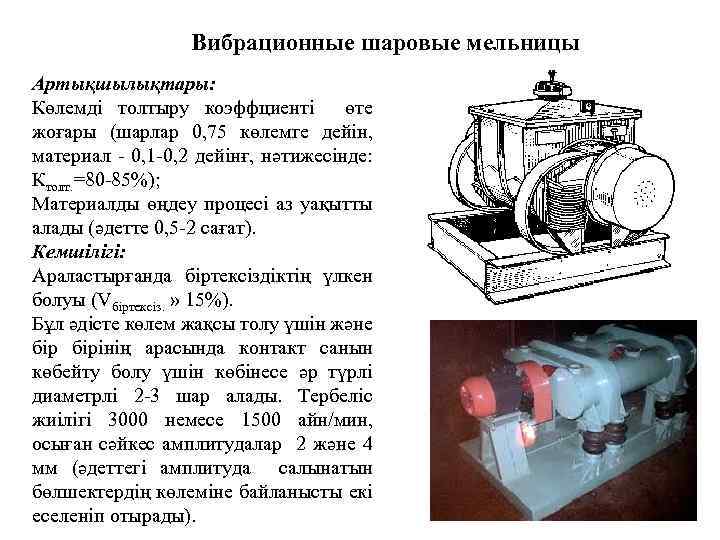

Вибрационные шаровые мельницы Артықшылықтары: Көлемді толтыру коэффциенті өте жоғары (шарлар 0, 75 көлемге дейін, материал - 0, 1 -0, 2 дейінғ, нәтижесінде: Ктолт. =80 -85%); Материалды өңдеу процесі аз уақытты алады (әдетте 0, 5 -2 сағат). Кемшілігі: Араластырғанда біртексіздіктің үлкен болуы (Vбіртексіз. » 15%). Бұл әдісте көлем жақсы толу үшін және бірінің арасында контакт санын көбейту болу үшін көбінесе әр түрлі диаметрлі 2 -3 шар алады. Тербеліс жиілігі 3000 немесе 1500 айн/мин, осыған сәйкес амплитудалар 2 және 4 мм (әдеттегі амплитуда салынатын бөлшектердің көлеміне байланысты екі еселеніп отырады).

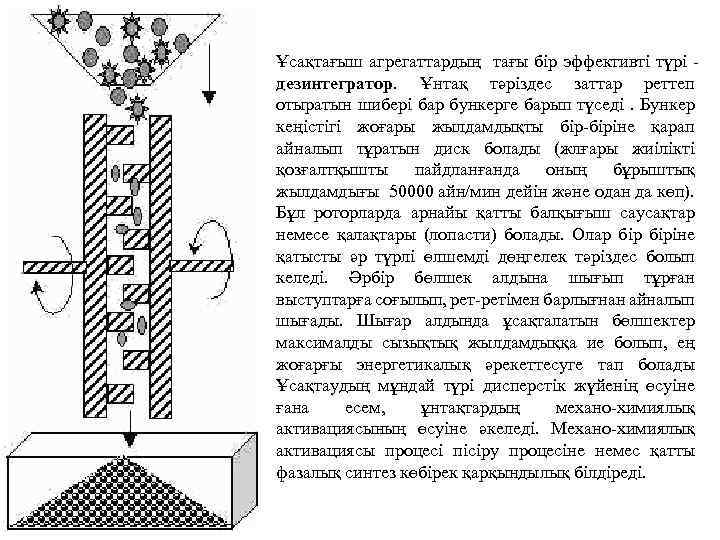

Ұсақтағыш агрегаттардың тағы бір эффективті түрі дезинтегратор. Ұнтақ тәріздес заттар реттеп отыратын шибері бар бункерге барып түседі. Бункер кеңістігі жоғары жылдамдықты бір-біріне қарап айналып тұратын диск болады (жлғары жиілікті қозғалтқышты пайдланғанда оның бұрыштық жылдамдығы 50000 айн/мин дейін және одан да көп). Бұл роторларда арнайы қатты балқығыш саусақтар немесе қалақтары (лопасти) болады. Олар біріне қатысты әр түрлі өлшемді дөңгелек тәріздес болып келеді. Әрбір бөлшек алдына шығып тұрған выступтарға соғылып, рет-ретімен барлығнан айналып шығады. Шығар алдында ұсақталатын бөлшектер максималды сызықтық жылдамдыққа ие болып, ең жоғарғы энергетикалық әрекеттесуге тап болады Ұсақтаудың мұндай түрі дисперстік жүйенің өсуіне ғана есем, ұнтақтардың механо-химиялық активациясының өсуіне әкеледі. Механо-химиялық активациясы процесі пісіру процесіне немес қатты фазалық синтез көбірек қарқындылық білдіреді.

Керамикалық материалдардың артықшылықтары: алдын ала керек қасиетпен технологиясын өзгерте отырып керек массамен құрамын өзгерте отырып өзімізге керек материалдарды аламыз. Сонымен бірге керамикалық матеиалдың жоғары температураға төзімділігі, көп бұйымдардың гигроскопиялықтың жоқтығы, электрлік соның ішінде пьезоэлектрлік, сегнетоэлектрлік және магниттік қасиеттерінің жақсы болуы, кейбір материалдардың салыстырмалы түрде механикалық беріктігі, сенімді әрі сипаттамалық тұрақтылығы, отқа төзімділігі, суыққа төзімділігі жоғары энергиялы сәулеленуге тұрақтылығы және шикізат көзінің қолжетімді әрі арзандылығы әр түрлі салады кең пайдалануды қамтамасыз етті. Керамикалық материалдардың кемшіліктері: сынғыштық және морттылық.

Керамика икемділікпен ерекшеленбейді себебі ол соққы кезінде сынады. Алайда Сингапур ғалымдарыүлкен емес бұйымдар үшін бұл мәселені шешудің амалын тапты. Зерттеушілер тобы "форма жады" бар кіші икемді керамиканы дайындау технологиясын өңдеді. Кейбір металлдар мен полимерлер қыздыру кезінде деформациядан кейін өзінің бастапқы формасын қалпына келтіреді. Осы уақытқа дейін молекулалық құрылысы орнадласса да, " жад эффекті " керамикада байқалған жоқ. Бұған бөгеліс ретінде морт сынғыш пен керамиканың жарылуына деген бейімділігі болды. Зерттеушілер микроскопиялық керамикалық обьектілерді жасап, кейіннен жарылулар пайда болатын жерлерде молекулааралық шекараны жойып бұйымның криссталдық торын өзгертті. Нәтижесінде, өлшемнен 7% деформациялануы бар керамикалық материалдың микронды үлгілері пайда болды. Егер сіз керамикалық бұйымды бір пайызға болса да майыстырсаңыз ол жарылады. Диаметрі иетрдің бір миллион бөлігіндей болатын үлгілер 7 -8% жарылусыз майысуға шыдайды. Зерттеушілердің айтуы б/ша бұндай материалдар медициналық белгілеуде микроскопиялық қондырғыларды дайындауда қажет болатыны.

Стекло – одно из самых необыкновенных состояний вещества: во-первых, по механическим свойствам оно напоминает жидкое вещество. Еще шестьдесят лет назад английским ученым сэром Чарльзом Франком было отмечено, что структура стекла полностью не упорядочена, например, как жидкое вещество, вероятнее же всего структура должна быть полна особенностями структуры, имеющими тип квадратных антипризов.

Дутьевой способ Штабиковый способ получения непрерывного стеклянного волокна заключается в том, что стеклянные палочки (штабики) подогревают до расплавления специальными горелками, причем капля стекла, падая вниз, тянет за собой стеклянные волокна, которые наматываются на вращающийся барабан. Штапельное стеклянное волокно изготовляют следующими способами: дутьевым, центробежным и комбинированным. Дутьевой способ является наиболее распространенным способом изготовления штапельного волокна и осуществляется путем вертикального раздува паром или сжатым воздухом жидкого расплава стекломассы. При этом способе производства расплавленная стекломасса, вытекая отдельными струями, подвергается воздействию перегретого пара давлением 0, 7. . . 0, 8 МПа, температурой 250 ° С или горячего сжатого воздуха давлением до 1 МПа, в результате чего образуются тонкие и короткие нити стекловолокна, которые пролетают некоторое расстояние по воздуху, а затем падают на медленно движущийся сетчатьш конвейер камеры волокноосаждения. Туда же через форсунку подается раствор связующего (смолы), который покрывает волокна. Далее конвейером волокна транспортируются в камеру тепловой обработки для сушки и отверждения смолы. В камере слой стекловолокна уплотняется и нагревается до температуры, необходимой для отверждения.

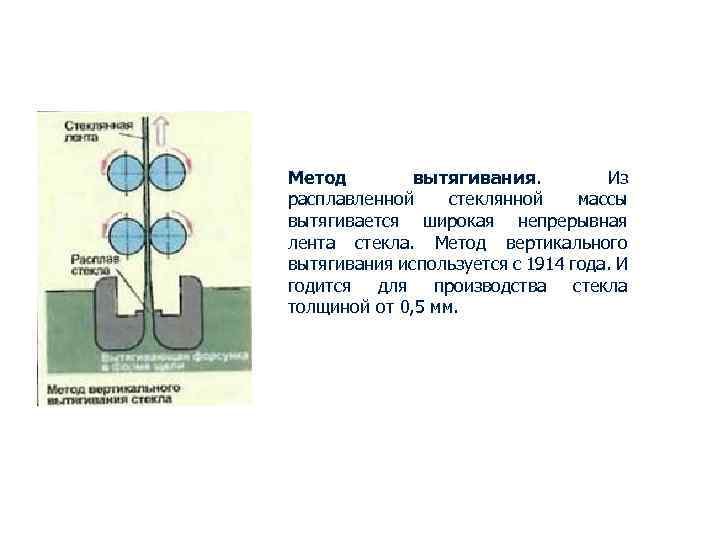

Метод вытягивания. Из расплавленной стеклянной массы вытягивается широкая непрерывная лента стекла. Метод вертикального вытягивания используется с 1914 года. И годится для производства стекла толщиной от 0, 5 мм.

Вариант вертикального вытягивания – способ, который применяется в момент производства стекла "тянутого" с толщиной в 2 -12 мм, ВВС и БВВС. Метод такого вытягивания основывается на том, что из стекловаренной печи извлекают вязкую стеклянную массу и тщательно охлаждают ее в холодильных камерах, затем, с помощью спецмашин, производится вытягивание в непрерывные ленточки. Существует два варианта вытягивания – безлодочный и лодочный, БВВС и ЛВВС. В случае лодочного способа стеклянного производства форму по виду прямоугольного бруса, сделанную из огнеупорного материала, имеющую сквозную продольную щель, погружают в стеклянную массу. Стекломасса при этом выдавливается над формой и моментально охлаждается при помощи водяных холодильников, установленных по обе стороны от нее, затем вращающиеся валки автомашины оттягивают затвердевшую стеклянную ленту. В случае такого способ стеклянного производства поверхность стеклянной ленты выходит я неравномерной, потому что создается продольная полосность по причине продольной щели в форме лодочки. Безлодочное же вертикальное вытягивание проходит без участия форм со свободной поверхностью. Вязкость массы стекла регулируется при помощи экранирования узла формирования и водяных холодильников оградительными спецустройствами. По краям ленты идет установка бортоформирующих роликов, при помощи которых создаются, а также удерживаются ее борта. В случае такого варианта стеклянного производства ленточная поверхность выходит более качественной, но перемены в температурном режиме и химсоставе стекломассы могут стать причиной сильных оптических искажений.

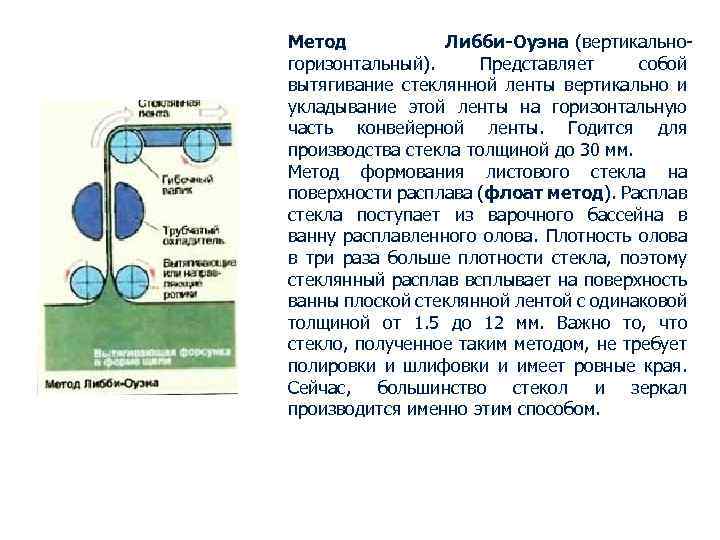

Метод Либби-Оуэна (вертикальногоризонтальный). Представляет собой вытягивание стеклянной ленты вертикально и укладывание этой ленты на горизонтальную часть конвейерной ленты. Годится для производства стекла толщиной до 30 мм. Метод формования листового стекла на поверхности расплава (флоат метод). Расплав стекла поступает из варочного бассейна в ванну расплавленного олова. Плотность олова в три раза больше плотности стекла, поэтому стеклянный расплав всплывает на поверхность ванны плоской стеклянной лентой с одинаковой толщиной от 1. 5 до 12 мм. Важно то, что стекло, полученное таким методом, не требует полировки и шлифовки и имеет ровные края. Сейчас, большинство стекол и зеркал производится именно этим способом.

презент.pptx