LEK_7_SM1.ppt

- Количество слайдов: 35

Казахская Головная Архитектурно Строительная Академия Факультет Строительных Технологии, Инфраструктуры и Менеджмента тема лекции: «Гидравлические вяжущие. Портландцемент»

Казахская Головная Архитектурно Строительная Академия Факультет Строительных Технологии, Инфраструктуры и Менеджмента тема лекции: «Гидравлические вяжущие. Портландцемент»

Тема лекции l l l Основные параметры производства цемента Состав клинкера, роль клинкерных материалов в формировании свойств цемента Коррозия портландцемента

Тема лекции l l l Основные параметры производства цемента Состав клинкера, роль клинкерных материалов в формировании свойств цемента Коррозия портландцемента

Составляющие сырьевой смеси

Составляющие сырьевой смеси

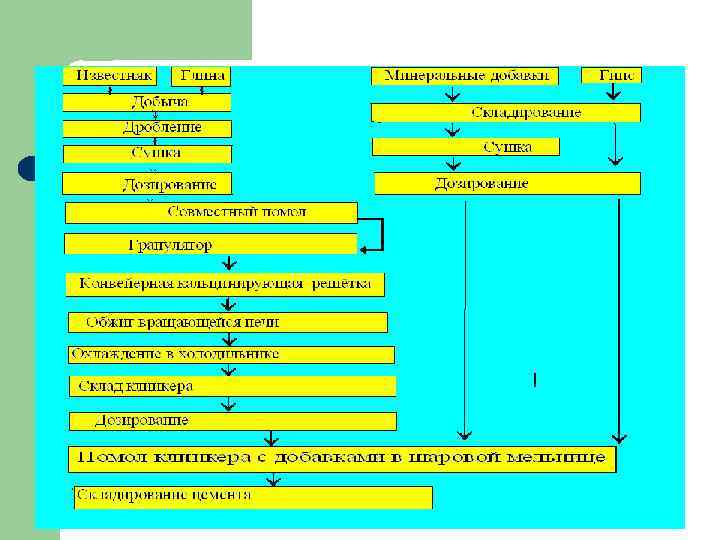

ТЕХНОЛОГИЧЕСКАЯ СХЕМА ПРОИЗВОДСТВА ПОРТЛАНДЦЕМЕНТА

ТЕХНОЛОГИЧЕСКАЯ СХЕМА ПРОИЗВОДСТВА ПОРТЛАНДЦЕМЕНТА

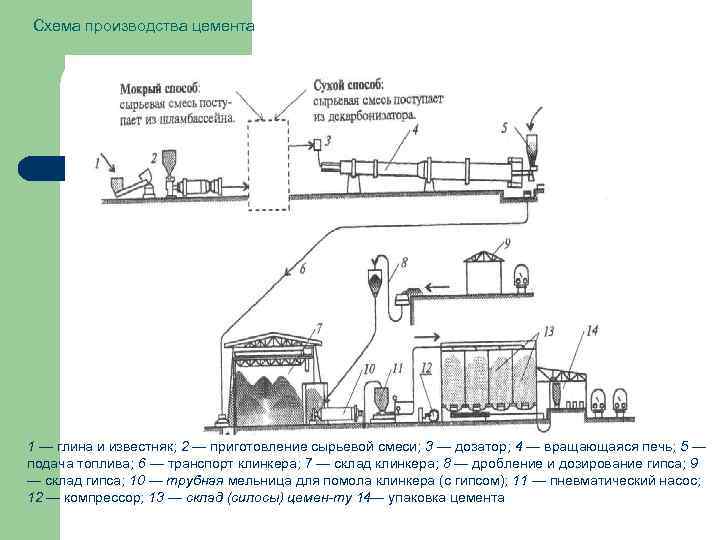

Схема производства цемента 1 — глина и известняк; 2 — приготовление сырьевой смеси; 3 — дозатор; 4 — вращающаяся печь; 5 — подача топлива; 6 — транспорт клинкера; 7 — склад клинкера; 8 — дробление и дозирование гипса; 9 — склад гипса; 10 — трубная мельница для помола клинкера (с гипсом); 11 — пневматический насос; 12 — компрессор; 13 — склад (силосы) цемен ту 14— упаковка цемента

Схема производства цемента 1 — глина и известняк; 2 — приготовление сырьевой смеси; 3 — дозатор; 4 — вращающаяся печь; 5 — подача топлива; 6 — транспорт клинкера; 7 — склад клинкера; 8 — дробление и дозирование гипса; 9 — склад гипса; 10 — трубная мельница для помола клинкера (с гипсом); 11 — пневматический насос; 12 — компрессор; 13 — склад (силосы) цемен ту 14— упаковка цемента

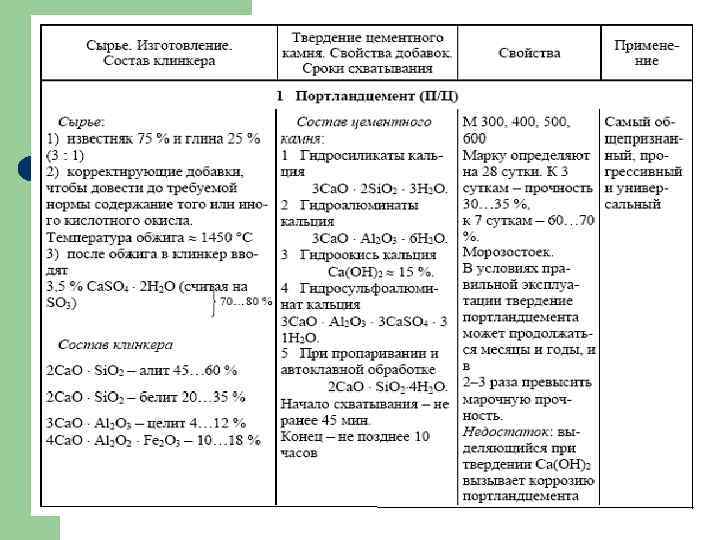

Состав клинкера В процессе обжига сырьевой смеси из Ca. СO 3 удаляется СО 2, оставшиеся 4 оксида образуют клинкерные минералы. Содержание оксидов в цементе Са. О – 62… 68 %; Si. O 2 – 21… 24 %; Al 2 O 3 – 4… 8 %; Fe 2 O 3 – 2… 5 %. Содержание минералов в портландцементе: 3 Ca. O ⋅ Si. O 2 (алит) 45… 60 % C 3 S трехкальциевый силикат 70… 80 % 2 Са. О ⋅ Si. O 2 (белит) 20… 30 % C 2 S двухкальциевый силикат 3 Са. О 2 ⋅ Al 2 O 3 (целит) 4… 12 % C 3 A трехкальциевый алюминат

Состав клинкера В процессе обжига сырьевой смеси из Ca. СO 3 удаляется СО 2, оставшиеся 4 оксида образуют клинкерные минералы. Содержание оксидов в цементе Са. О – 62… 68 %; Si. O 2 – 21… 24 %; Al 2 O 3 – 4… 8 %; Fe 2 O 3 – 2… 5 %. Содержание минералов в портландцементе: 3 Ca. O ⋅ Si. O 2 (алит) 45… 60 % C 3 S трехкальциевый силикат 70… 80 % 2 Са. О ⋅ Si. O 2 (белит) 20… 30 % C 2 S двухкальциевый силикат 3 Са. О 2 ⋅ Al 2 O 3 (целит) 4… 12 % C 3 A трехкальциевый алюминат

Твердение портландцемента 2(3 Ca. O ⋅ Si. O 2) + 6 H 2 O = 3 Ca. O ⋅ 2 Si. O 2 ⋅ 3 H 2 O + 3 Ca(OH)2 гидросиликат кальция гидроокись кальция 2(2 Ca. O ⋅ Si. O 2) + 4 H 2 O = 3 Ca. O ⋅ 2 Si. O 2 ⋅ 3 H 2 O + Ca(OH)2 3 Ca. O ⋅ Al 2 O 3 + 6 H 2 O = 3 Ca. O ⋅ Al 2 O 3 ⋅ 6 H 2 O гидроалюминат кальция 4 Ca. O ⋅ Al 2 O 3 ⋅ Fe 2 O 3 + m. H 2 O = 3 Ca. O ⋅ Al 2 O 3 ⋅ 6 H 2 O + Ca. O ⋅ Fe 2 O 3 ⋅ n. H 2 O гидроферрит кальция Гипс вводят для замедления схватывания портландцемента. 3 Ca. O ⋅ Al 2 O 3 ⋅ 6 H 2 O + 3(Ca. SO 4 ⋅ 2 H 2 O) + (19. . . 20)H 2 O = = 3 Ca. O ⋅ Al 2 O 3 ⋅ 3 Ca. SO 4 ⋅ 31 H 2 O (эттрингит). Образуется трудно растворимый гидросульфоалюминат кальция (эттрингит) с увеличением объема вдвое. Заполняя поры цементного камня, эттрингит повышает его механическую прочность и стойкость. Уменьшается количество рыхлых гидроалюминатов кальция.

Твердение портландцемента 2(3 Ca. O ⋅ Si. O 2) + 6 H 2 O = 3 Ca. O ⋅ 2 Si. O 2 ⋅ 3 H 2 O + 3 Ca(OH)2 гидросиликат кальция гидроокись кальция 2(2 Ca. O ⋅ Si. O 2) + 4 H 2 O = 3 Ca. O ⋅ 2 Si. O 2 ⋅ 3 H 2 O + Ca(OH)2 3 Ca. O ⋅ Al 2 O 3 + 6 H 2 O = 3 Ca. O ⋅ Al 2 O 3 ⋅ 6 H 2 O гидроалюминат кальция 4 Ca. O ⋅ Al 2 O 3 ⋅ Fe 2 O 3 + m. H 2 O = 3 Ca. O ⋅ Al 2 O 3 ⋅ 6 H 2 O + Ca. O ⋅ Fe 2 O 3 ⋅ n. H 2 O гидроферрит кальция Гипс вводят для замедления схватывания портландцемента. 3 Ca. O ⋅ Al 2 O 3 ⋅ 6 H 2 O + 3(Ca. SO 4 ⋅ 2 H 2 O) + (19. . . 20)H 2 O = = 3 Ca. O ⋅ Al 2 O 3 ⋅ 3 Ca. SO 4 ⋅ 31 H 2 O (эттрингит). Образуется трудно растворимый гидросульфоалюминат кальция (эттрингит) с увеличением объема вдвое. Заполняя поры цементного камня, эттрингит повышает его механическую прочность и стойкость. Уменьшается количество рыхлых гидроалюминатов кальция.

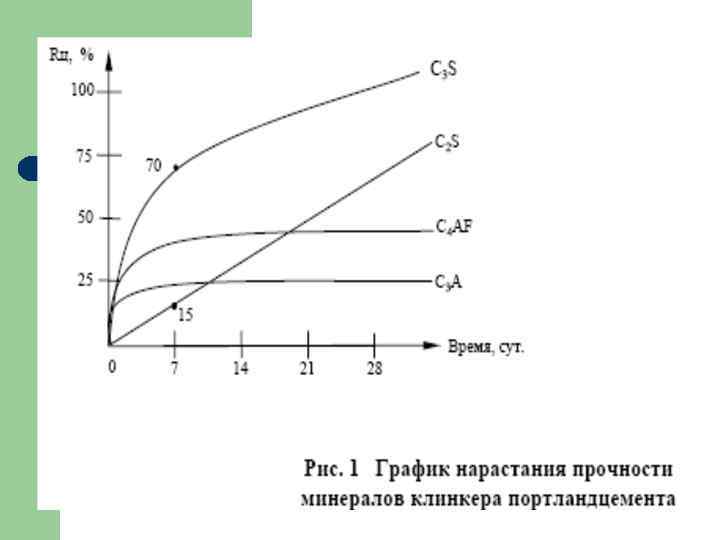

Из графика (рис. 1) видно, что наиболее быстро набирает прочность С 3 S. За 7 суток около 70 % 28 суточной прочности. С 2 S за 7 суток набирает ~15 % своей прочности, но в последующий период твердения его прочность быстро повышается и в какой то период даже может превысить прочность С 3 S гидратируется быстрее чем С 2 S. С 3 А быстро гидратируется, но продукты гидратации образуют пористую структуру в отличие от С 3 S и С 2 S. Низкая прочность характерна для мономинеральной смеси, состоящей из одного минерала С 3 А. В полиминеральных смесях С 3 А способствует уплотнению коллоидных силикатных масс следовательно повышению прочности цементного камня и скорости его твердения. С 4 AF – занимает промежуточное положение между С 3 А и С 2 S. Для получения цемента с умеренной экзотермией клинкер должен содержать относительно небольшое количество С 3 S и С 3 А. С 3 S – быстрота твердения, прочность 45… 60 % в клинкере. С 2 S – медленно твердеет, но прочность высокая 20… 30 %. С 3 А – медленно твердеет, вызывает сульфатную коррозию 4… 12 %, рыхлый продукт твердения. С 4 AF – твердеет быстрее С 2 S, но медленнее С 3 S, 10… 20 %. Клинкерное стекло состоит из Са. О, Al 2 O 3, Fe 2 O 3, Mg. O, Na 2 O, К 2 О. Содержание Са. О < 5 %; Mg. O < 1 %. __

Из графика (рис. 1) видно, что наиболее быстро набирает прочность С 3 S. За 7 суток около 70 % 28 суточной прочности. С 2 S за 7 суток набирает ~15 % своей прочности, но в последующий период твердения его прочность быстро повышается и в какой то период даже может превысить прочность С 3 S гидратируется быстрее чем С 2 S. С 3 А быстро гидратируется, но продукты гидратации образуют пористую структуру в отличие от С 3 S и С 2 S. Низкая прочность характерна для мономинеральной смеси, состоящей из одного минерала С 3 А. В полиминеральных смесях С 3 А способствует уплотнению коллоидных силикатных масс следовательно повышению прочности цементного камня и скорости его твердения. С 4 AF – занимает промежуточное положение между С 3 А и С 2 S. Для получения цемента с умеренной экзотермией клинкер должен содержать относительно небольшое количество С 3 S и С 3 А. С 3 S – быстрота твердения, прочность 45… 60 % в клинкере. С 2 S – медленно твердеет, но прочность высокая 20… 30 %. С 3 А – медленно твердеет, вызывает сульфатную коррозию 4… 12 %, рыхлый продукт твердения. С 4 AF – твердеет быстрее С 2 S, но медленнее С 3 S, 10… 20 %. Клинкерное стекло состоит из Са. О, Al 2 O 3, Fe 2 O 3, Mg. O, Na 2 O, К 2 О. Содержание Са. О < 5 %; Mg. O < 1 %. __

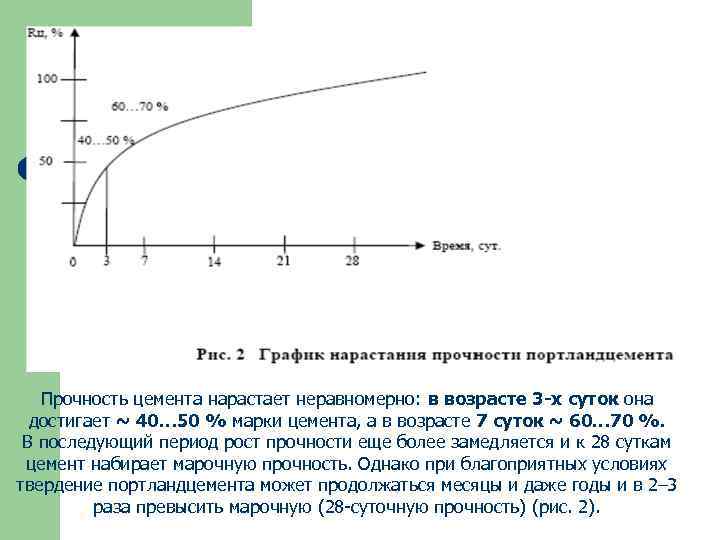

Прочность цемента нарастает неравномерно: в возрасте 3 -х суток она достигает ~ 40… 50 % марки цемента, а в возрасте 7 суток ~ 60… 70 %. В последующий период рост прочности еще более замедляется и к 28 суткам цемент набирает марочную прочность. Однако при благоприятных условиях твердение портландцемента может продолжаться месяцы и даже годы и в 2– 3 раза превысить марочную (28 суточную прочность) (рис. 2).

Прочность цемента нарастает неравномерно: в возрасте 3 -х суток она достигает ~ 40… 50 % марки цемента, а в возрасте 7 суток ~ 60… 70 %. В последующий период рост прочности еще более замедляется и к 28 суткам цемент набирает марочную прочность. Однако при благоприятных условиях твердение портландцемента может продолжаться месяцы и даже годы и в 2– 3 раза превысить марочную (28 суточную прочность) (рис. 2).

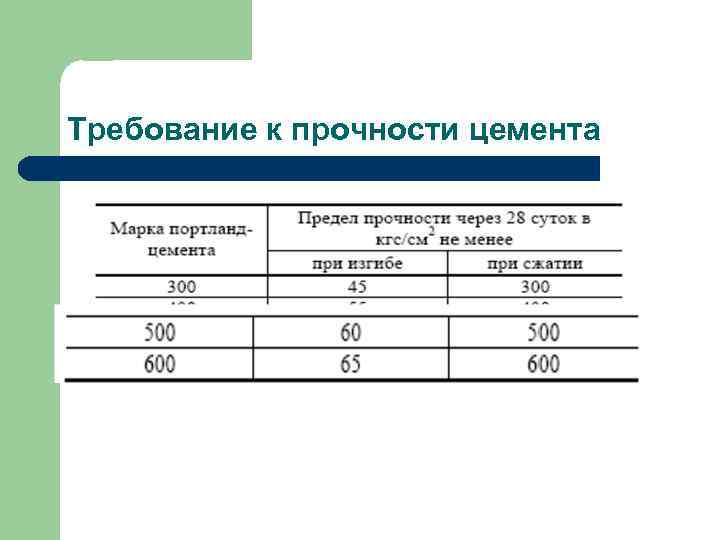

Требование к прочности цемента

Требование к прочности цемента

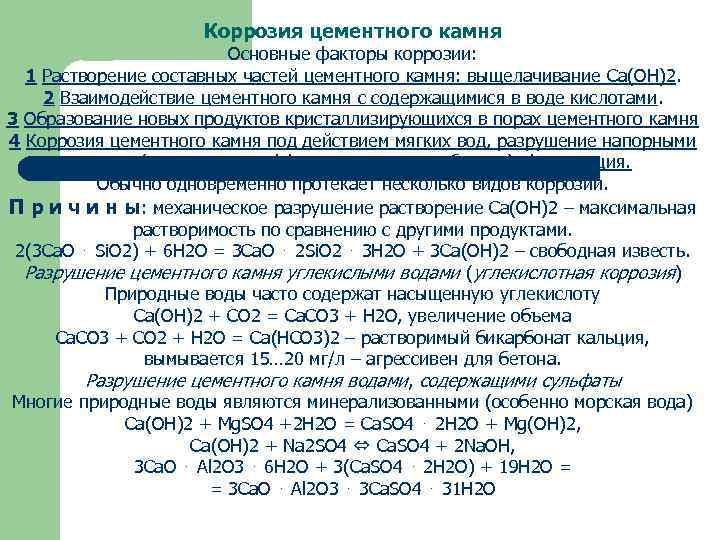

Коррозия цементного камня Основные факторы коррозии: 1 Растворение составных частей цементного камня: выщелачивание Са(ОН)2. 2 Взаимодействие цементного камня с содержащимися в воде кислотами. 3 Образование новых продуктов кристаллизирующихся в порах цементного камня 4 Коррозия цементного камня под действием мягких вод, разрушение напорными водами (увеличение диффузии воды внутри бетона), фильтрация. Обычно одновременно протекает несколько видов коррозии. П р и ч и н ы: механическое разрушение растворение Са(ОН)2 – максимальная растворимость по сравнению с другими продуктами. 2(3 Са. О ⋅ Si. О 2) + 6 Н 2 О = 3 Са. О ⋅ 2 Si. O 2 ⋅ 3 Н 2 О + 3 Са(ОН)2 – свободная известь. Разрушение цементного камня углекислыми водами (углекислотная коррозия) Природные воды часто содержат насыщенную углекислоту Са(ОН)2 + СО 2 = Са. СО 3 + Н 2 О, увеличение объема Са. СО 3 + СО 2 + Н 2 О = Са(НСО 3)2 – растворимый бикарбонат кальция, вымывается 15… 20 мг/л – агрессивен для бетона. Разрушение цементного камня водами, содержащими сульфаты Многие природные воды являются минерализованными (особенно морская вода) Са(ОН)2 + Mg. SO 4 +2 H 2 O = Ca. SO 4 ⋅ 2 H 2 O + Mg(OH)2, Ca(OH)2 + Na 2 SO 4 ⇔ Ca. SO 4 + 2 Na. OH, 3 Ca. O ⋅ Al 2 O 3 ⋅ 6 H 2 O + 3(Ca. SO 4 ⋅ 2 H 2 O) + 19 H 2 O = = 3 Ca. O ⋅ Al 2 O 3 ⋅ 3 Ca. SO 4 ⋅ 31 H 2 O

Коррозия цементного камня Основные факторы коррозии: 1 Растворение составных частей цементного камня: выщелачивание Са(ОН)2. 2 Взаимодействие цементного камня с содержащимися в воде кислотами. 3 Образование новых продуктов кристаллизирующихся в порах цементного камня 4 Коррозия цементного камня под действием мягких вод, разрушение напорными водами (увеличение диффузии воды внутри бетона), фильтрация. Обычно одновременно протекает несколько видов коррозии. П р и ч и н ы: механическое разрушение растворение Са(ОН)2 – максимальная растворимость по сравнению с другими продуктами. 2(3 Са. О ⋅ Si. О 2) + 6 Н 2 О = 3 Са. О ⋅ 2 Si. O 2 ⋅ 3 Н 2 О + 3 Са(ОН)2 – свободная известь. Разрушение цементного камня углекислыми водами (углекислотная коррозия) Природные воды часто содержат насыщенную углекислоту Са(ОН)2 + СО 2 = Са. СО 3 + Н 2 О, увеличение объема Са. СО 3 + СО 2 + Н 2 О = Са(НСО 3)2 – растворимый бикарбонат кальция, вымывается 15… 20 мг/л – агрессивен для бетона. Разрушение цементного камня водами, содержащими сульфаты Многие природные воды являются минерализованными (особенно морская вода) Са(ОН)2 + Mg. SO 4 +2 H 2 O = Ca. SO 4 ⋅ 2 H 2 O + Mg(OH)2, Ca(OH)2 + Na 2 SO 4 ⇔ Ca. SO 4 + 2 Na. OH, 3 Ca. O ⋅ Al 2 O 3 ⋅ 6 H 2 O + 3(Ca. SO 4 ⋅ 2 H 2 O) + 19 H 2 O = = 3 Ca. O ⋅ Al 2 O 3 ⋅ 3 Ca. SO 4 ⋅ 31 H 2 O

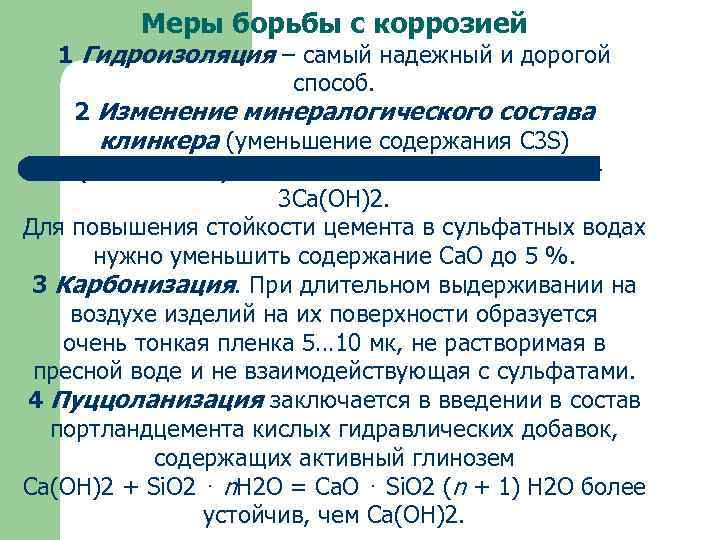

Меры борьбы с коррозией 1 Гидроизоляция – самый надежный и дорогой способ. 2 Изменение минералогического состава клинкера (уменьшение содержания С 3 S) 2(3 Ca. О ⋅ Si. O 2) + 6 H 2 O =3 Ca. О ⋅ 2 Si. O 2 ⋅ 3 H 2 O + 3 Ca(OH)2. Для повышения стойкости цемента в сульфатных водах нужно уменьшить содержание Са. О до 5 %. 3 Карбонизация. При длительном выдерживании на воздухе изделий на их поверхности образуется очень тонкая пленка 5… 10 мк, не растворимая в пресной воде и не взаимодействующая с сульфатами. 4 Пуццоланизация заключается в введении в состав портландцемента кислых гидравлических добавок, содержащих активный глинозем Ca(OH)2 + Si. O 2 ⋅ n. H 2 O = Ca. O ⋅ Si. O 2 (n + 1) H 2 O более устойчив, чем Ca(OH)2.

Меры борьбы с коррозией 1 Гидроизоляция – самый надежный и дорогой способ. 2 Изменение минералогического состава клинкера (уменьшение содержания С 3 S) 2(3 Ca. О ⋅ Si. O 2) + 6 H 2 O =3 Ca. О ⋅ 2 Si. O 2 ⋅ 3 H 2 O + 3 Ca(OH)2. Для повышения стойкости цемента в сульфатных водах нужно уменьшить содержание Са. О до 5 %. 3 Карбонизация. При длительном выдерживании на воздухе изделий на их поверхности образуется очень тонкая пленка 5… 10 мк, не растворимая в пресной воде и не взаимодействующая с сульфатами. 4 Пуццоланизация заключается в введении в состав портландцемента кислых гидравлических добавок, содержащих активный глинозем Ca(OH)2 + Si. O 2 ⋅ n. H 2 O = Ca. O ⋅ Si. O 2 (n + 1) H 2 O более устойчив, чем Ca(OH)2.

Портландцемент – продукт тонкого измельчения клинкера, получаемого в результате равномерного обжига до спекания природного сырья (мергеля) или искусственной однородной сырьевой смеси определенного состава, содержащий известняк и глину.

Портландцемент – продукт тонкого измельчения клинкера, получаемого в результате равномерного обжига до спекания природного сырья (мергеля) или искусственной однородной сырьевой смеси определенного состава, содержащий известняк и глину.

При получении портландцементов с заданными специальными свойствами используют следующие основные пути: 1) регулирование минерального состава и структуры цементного клинкера, оказывающих решающее влияние на строительно технические свойства цемента; 2) регулирование тонкости помола и зернового состава цемента, влияющих на скорость твердения, прочность, тепловыделение и другие важнейшие свойства вяжущего; 3) изменение вещественного состава портландцемента введением в него активных минеральных и органических добавок, позволяющих направленно изменять свойства вяжущего, экономить клинкер и расход цемента в бетоне.

При получении портландцементов с заданными специальными свойствами используют следующие основные пути: 1) регулирование минерального состава и структуры цементного клинкера, оказывающих решающее влияние на строительно технические свойства цемента; 2) регулирование тонкости помола и зернового состава цемента, влияющих на скорость твердения, прочность, тепловыделение и другие важнейшие свойства вяжущего; 3) изменение вещественного состава портландцемента введением в него активных минеральных и органических добавок, позволяющих направленно изменять свойства вяжущего, экономить клинкер и расход цемента в бетоне.

Разновидности портландцемента Быстродействующий портландцемент получается за счет повышенного содержания в клинкере быстродействующих материалов С 3 S и С 3 А. Сумма Сз. S + Сз. А в клинкере обычно не менее 60 65%. Для ускорения процессов твердения необходим более тонкий и однородный помол сырьевой смеси, использование исходных материалов по возможности с аморфной структурой, поддержание повышенных температур при обжиге с добавлением в смесь минерализаторов, более быстрое охлаждение клинкера, выходящего из зоны спекания, более тонкий помол клинкера (3500 4000 см 2/г). Скорость нарастания прочности цементного камня можно увеличить также путём введения химической добавки – хлористого кальция, соляной кислоты или других веществ аналогичного действия, вводимых в малых дозах.

Разновидности портландцемента Быстродействующий портландцемент получается за счет повышенного содержания в клинкере быстродействующих материалов С 3 S и С 3 А. Сумма Сз. S + Сз. А в клинкере обычно не менее 60 65%. Для ускорения процессов твердения необходим более тонкий и однородный помол сырьевой смеси, использование исходных материалов по возможности с аморфной структурой, поддержание повышенных температур при обжиге с добавлением в смесь минерализаторов, более быстрое охлаждение клинкера, выходящего из зоны спекания, более тонкий помол клинкера (3500 4000 см 2/г). Скорость нарастания прочности цементного камня можно увеличить также путём введения химической добавки – хлористого кальция, соляной кислоты или других веществ аналогичного действия, вводимых в малых дозах.

• Сверхбыстродействующий высокопрочный • портландцемент (СБТЦ) отличается высокой ранней прочностью. При использовании СБТЦ можно через 1 4 ч получать прочность бетона, достаточную для распалубки изделий. В технологический период при изготовлении СБТЦ в сырьевую смесь вводят галогеносодержащиеся вещества. В ряду быстротвердеющих и сверхбыстротвердеющих цементов возможно по своим свойствам расположить ещё особобыстротвердеющий цемент. Он является высокопрочным и в возрасте 1 сутки. Имеет предел прочности при сжатии 20 25 МПа.

• Сверхбыстродействующий высокопрочный • портландцемент (СБТЦ) отличается высокой ранней прочностью. При использовании СБТЦ можно через 1 4 ч получать прочность бетона, достаточную для распалубки изделий. В технологический период при изготовлении СБТЦ в сырьевую смесь вводят галогеносодержащиеся вещества. В ряду быстротвердеющих и сверхбыстротвердеющих цементов возможно по своим свойствам расположить ещё особобыстротвердеющий цемент. Он является высокопрочным и в возрасте 1 сутки. Имеет предел прочности при сжатии 20 25 МПа.

Эти цементы применяются в производстве сборных железобетонных конструкций, а также при зимних бетонных работах. Следует иметь ввиду повышенное их тепловыделение, которое исключает применение для массивных конструкций. БТЦ с повышенным содержанием трехкальциевого алюмината непригоден для бетона, подвергающегося сульфоалюминатной коррозии. Сверхбыстротвердеющий цемент (СБТЦ), разработанный на основе специального минерального состава, дает раннюю прочность через 1 4 часа, достаточную для распалубки изделий. В сырьевую смесь СБТЦ вводятся галогеносодержащие вещества (фторид или хлорид кальция) и повышается содержание алюминатов.

Эти цементы применяются в производстве сборных железобетонных конструкций, а также при зимних бетонных работах. Следует иметь ввиду повышенное их тепловыделение, которое исключает применение для массивных конструкций. БТЦ с повышенным содержанием трехкальциевого алюмината непригоден для бетона, подвергающегося сульфоалюминатной коррозии. Сверхбыстротвердеющий цемент (СБТЦ), разработанный на основе специального минерального состава, дает раннюю прочность через 1 4 часа, достаточную для распалубки изделий. В сырьевую смесь СБТЦ вводятся галогеносодержащие вещества (фторид или хлорид кальция) и повышается содержание алюминатов.

Сульфатостойкий портландцемент получают при совместном тонком помоле клинкера специального состава с гипсом 8%. Он и его разновидности имеют строго установленный химический состав: трехкальциевого силиката С 3 S 50%, трехкальциевого алюмината Сз. А — 5%, С 3 А + С 4 АF— не выше 22%, оксида магния 5%. Сульфатостойкий портландцемент имеет марку 400, не должен содержать минеральных добавок. Разновидности этого цемента: сульфатостойкий портландцемент имеет марку 400 и 500, сульфатостойкий шлакопортландцемент марок 300 и 400 и пуццолановый портландцемент марок 300 и 400.

Сульфатостойкий портландцемент получают при совместном тонком помоле клинкера специального состава с гипсом 8%. Он и его разновидности имеют строго установленный химический состав: трехкальциевого силиката С 3 S 50%, трехкальциевого алюмината Сз. А — 5%, С 3 А + С 4 АF— не выше 22%, оксида магния 5%. Сульфатостойкий портландцемент имеет марку 400, не должен содержать минеральных добавок. Разновидности этого цемента: сульфатостойкий портландцемент имеет марку 400 и 500, сульфатостойкий шлакопортландцемент марок 300 и 400 и пуццолановый портландцемент марок 300 и 400.

• Их применяют при строительстве подземных и подводных частей сооружений, подвергающихся сульфатной коррозии. • Обычный сульфатостойкий портландцемент применяю для изготовления бетонов, работающих в условиях сульфатной среды, например в морской воде, а также для бетонов повышенной морозостойкости.

• Их применяют при строительстве подземных и подводных частей сооружений, подвергающихся сульфатной коррозии. • Обычный сульфатостойкий портландцемент применяю для изготовления бетонов, работающих в условиях сульфатной среды, например в морской воде, а также для бетонов повышенной морозостойкости.

Портландцементы с поверхностно-активными добавкам. Пластифицированный портландцемент— продукт тонкого измельчения портландцементного клинкера с двуводным гипсом (3— 5%) и с добавлением при помоле около 0, 25% сульфидно дрожжевой бражки (ОДБ) или другой пластифицирующей добавки. Эти добавки, адсорбируясь на поверхности частиц цемента, повышают смачиваемость цемента водой, не препятствуя их взаимодействию. Добавки уменьшают трение между зернами цемента, а в бетонных смесях — и между зернами заполнителя, вследствие чего повышают их подвижность, позволяют уменьшить расход цемента в бетоне на 5 — 10%.

Портландцементы с поверхностно-активными добавкам. Пластифицированный портландцемент— продукт тонкого измельчения портландцементного клинкера с двуводным гипсом (3— 5%) и с добавлением при помоле около 0, 25% сульфидно дрожжевой бражки (ОДБ) или другой пластифицирующей добавки. Эти добавки, адсорбируясь на поверхности частиц цемента, повышают смачиваемость цемента водой, не препятствуя их взаимодействию. Добавки уменьшают трение между зернами цемента, а в бетонных смесях — и между зернами заполнителя, вследствие чего повышают их подвижность, позволяют уменьшить расход цемента в бетоне на 5 — 10%.

Гидрофобный портландцемент — продукт тонкого измельчения портландцементного клинкера с двуводным гипсом (3— 5%) и с добавлением при помоле 0, 1— 0, 2% гидрофобизирующих добавок — мылонафта, синтетических жирных кислот, асидола. Синтетические жирные кислоты, их соли (мыла) и другие частицы, адсорбируясь на поверхности зерен цемента, образуют тончайшие водоотталкивающие пленки, уменьшающие смачиваемость цемента водой. В результате гидрофобные цементы могут длительное время пребывать на воздухе с повышенной влажностью без потери своей активности.

Гидрофобный портландцемент — продукт тонкого измельчения портландцементного клинкера с двуводным гипсом (3— 5%) и с добавлением при помоле 0, 1— 0, 2% гидрофобизирующих добавок — мылонафта, синтетических жирных кислот, асидола. Синтетические жирные кислоты, их соли (мыла) и другие частицы, адсорбируясь на поверхности зерен цемента, образуют тончайшие водоотталкивающие пленки, уменьшающие смачиваемость цемента водой. В результате гидрофобные цементы могут длительное время пребывать на воздухе с повышенной влажностью без потери своей активности.

Пластифицированный и гидрофобный портландцементы применяют наравне с обычным портландцементом для бетонных и железобетонных наземных, подземных и подводных конструкций, в том числе работающих в условиях циклического замораживания увлажнения.

Пластифицированный и гидрофобный портландцементы применяют наравне с обычным портландцементом для бетонных и железобетонных наземных, подземных и подводных конструкций, в том числе работающих в условиях циклического замораживания увлажнения.

Белый и цветные портландцементы. Сырьем для заводского производства белого портландцемента служат чистые известники белые глины. Сырьевую смесь обжигают на беззольном (газовом топливе). Для повышения белизны клинкер обжигают в восстановительной среде и отбеливают путем быстрого охлаждения водой. Белый цемент должен содержать Fе 2 Оз не более 0, 35— 0, 5% При помоле особенно тщательно предохраняют цемент от попадания в него или оксидов железа, которые нарушают его белизну. По степени белизны белый портландцемент делится на три сорта: цемент 1 го сорта имеет коэффициент отражения не ниже 80%; 2 го сорта не ниже 75% и 3 го сорта — не ниже 68%. Степень белизны определяют фотометром типа ФМ 58. За эталон принимают сернокислый барий Ва. S 04: он имеет коэффициент отражения не менее 95%. Следует отметить, что коэффициент отражения портландцемента обычного составляет 40%.

Белый и цветные портландцементы. Сырьем для заводского производства белого портландцемента служат чистые известники белые глины. Сырьевую смесь обжигают на беззольном (газовом топливе). Для повышения белизны клинкер обжигают в восстановительной среде и отбеливают путем быстрого охлаждения водой. Белый цемент должен содержать Fе 2 Оз не более 0, 35— 0, 5% При помоле особенно тщательно предохраняют цемент от попадания в него или оксидов железа, которые нарушают его белизну. По степени белизны белый портландцемент делится на три сорта: цемент 1 го сорта имеет коэффициент отражения не ниже 80%; 2 го сорта не ниже 75% и 3 го сорта — не ниже 68%. Степень белизны определяют фотометром типа ФМ 58. За эталон принимают сернокислый барий Ва. S 04: он имеет коэффициент отражения не менее 95%. Следует отметить, что коэффициент отражения портландцемента обычного составляет 40%.

• Цветные цементы получают путем совместного • помола клинкера белого портландцемента со щелочестойкими и светостойкими пигментами. Пигментов добавляют не более 15% минеральных и не более 0, 3% органических. Для получения цветных цементов желто розового, красного, коричневого, зеленого, голубого и черного цветов используют пигменты природные (охру, железный сурик) и искусственные (оксид хрома, мумию, оксид марганца — пиролюзит). По способу П. И. Боженова можно получать цветные клинкеры, добавляя к сырьевой смеси 0, 05— 0, 1% соединений хрома, марганца, кобальта, никеля и др. При помоле таких клинкеров получают цвет ные цементы с более интенсивной окраской.

• Цветные цементы получают путем совместного • помола клинкера белого портландцемента со щелочестойкими и светостойкими пигментами. Пигментов добавляют не более 15% минеральных и не более 0, 3% органических. Для получения цветных цементов желто розового, красного, коричневого, зеленого, голубого и черного цветов используют пигменты природные (охру, железный сурик) и искусственные (оксид хрома, мумию, оксид марганца — пиролюзит). По способу П. И. Боженова можно получать цветные клинкеры, добавляя к сырьевой смеси 0, 05— 0, 1% соединений хрома, марганца, кобальта, никеля и др. При помоле таких клинкеров получают цвет ные цементы с более интенсивной окраской.

Белый и цветные портландцементы выпускают марок М 400 и М 500. Их применяют для архитектурно отделочных работ, облицовочного слоя панелей и блоков, скульптурных работ, цветных разделительных полос на автомагистралях.

Белый и цветные портландцементы выпускают марок М 400 и М 500. Их применяют для архитектурно отделочных работ, облицовочного слоя панелей и блоков, скульптурных работ, цветных разделительных полос на автомагистралях.

Портландцемент дорожный получают совместным помолом портландцементного клинкера, в котором повышенное содержание С 3 S, но ограниченное Сз. А — до 8%, а также гипса — до 3, 5% по SОз. Пластифицирующих добавок при помоле добавляют не более 0, 3%. Присутствие гранулированного доменного шлака допускается до 15% массы цемента. Выпускается этот цемент двух марок: 400 и 500. Начало схватывания не ранее 2 ч после затворения водой.

Портландцемент дорожный получают совместным помолом портландцементного клинкера, в котором повышенное содержание С 3 S, но ограниченное Сз. А — до 8%, а также гипса — до 3, 5% по SОз. Пластифицирующих добавок при помоле добавляют не более 0, 3%. Присутствие гранулированного доменного шлака допускается до 15% массы цемента. Выпускается этот цемент двух марок: 400 и 500. Начало схватывания не ранее 2 ч после затворения водой.

Дорожный портландцемент предназначен для устройства бетонных покрытий автомагистралей, придавая им повышенную морозостойкость, деформативность, прочность при изгибе и ударной нагрузке, а также низкие показатели истираемости и усадки.

Дорожный портландцемент предназначен для устройства бетонных покрытий автомагистралей, придавая им повышенную морозостойкость, деформативность, прочность при изгибе и ударной нагрузке, а также низкие показатели истираемости и усадки.

Расширяющийся портландцемент (РПЦ) — гидравлическое вяжущее вещество, получаемое в процессе тонкого измельчения смеси, состоящий из портландцементного клинкера (60%), глиноземистого клинкера или шлака (6%), доменного гранулированного шлака или другой активной минеральной добавки (25%) и гипса (9%). РПЦ характеризуется высокой плотностью, быстрым твердением при кратковременном пропаривании, водонепроницаемостью до 1, 2 МПа и более, а также повышенной морозостойкостью цементного камня. Главным достоинством этого цемента служит способность цементного теста начальный период твердения переходить в цементный камень с линейным расширением 0, 3— 0, 4% при постоянном увлажнении (в течение трех суток).

Расширяющийся портландцемент (РПЦ) — гидравлическое вяжущее вещество, получаемое в процессе тонкого измельчения смеси, состоящий из портландцементного клинкера (60%), глиноземистого клинкера или шлака (6%), доменного гранулированного шлака или другой активной минеральной добавки (25%) и гипса (9%). РПЦ характеризуется высокой плотностью, быстрым твердением при кратковременном пропаривании, водонепроницаемостью до 1, 2 МПа и более, а также повышенной морозостойкостью цементного камня. Главным достоинством этого цемента служит способность цементного теста начальный период твердения переходить в цементный камень с линейным расширением 0, 3— 0, 4% при постоянном увлажнении (в течение трех суток).

Применяют РПЦ, как и другие цементы с аналогичны качеством, при заделке в целях гидроизоляции швов тюбингов раструбных труб, стыков и трещин в бетонных и железобетонных конструкциях в производстве сборных бетонных изделий с сокращением времени их тепловой обработки.

Применяют РПЦ, как и другие цементы с аналогичны качеством, при заделке в целях гидроизоляции швов тюбингов раструбных труб, стыков и трещин в бетонных и железобетонных конструкциях в производстве сборных бетонных изделий с сокращением времени их тепловой обработки.

• Алинитовый цемент — одна из новых разновидностей • • быстротвердеющих портландцементов. В качестве сырьевых материалов для его производства применяют смесь известняка, глинистого компонента и добавки раствора хлористого кальция. Для получения клинкера сырьевую смесь обжигают при температуре 1050— 1150°С вместо 1450— 1500°С при получении клинкера портландцемента. Полученный клинкер измельчают совместно с добавкой двуводного гипса в количестве 2, 5 — 3, 5% массы цемента в расчете на Sз. О. Допускается введение 10— 30% активных минеральных добавок ил 30 — 50% доменного гранулированного шлака. В составе клинкера преобладают минералы — алинит (хлорсиликат кальция), являющийся основным, поскольку его содержится 60— 80% по массе, а также хлоралюминат кальция. Активность алинитового цемента составляет 40— 60 МПа.

• Алинитовый цемент — одна из новых разновидностей • • быстротвердеющих портландцементов. В качестве сырьевых материалов для его производства применяют смесь известняка, глинистого компонента и добавки раствора хлористого кальция. Для получения клинкера сырьевую смесь обжигают при температуре 1050— 1150°С вместо 1450— 1500°С при получении клинкера портландцемента. Полученный клинкер измельчают совместно с добавкой двуводного гипса в количестве 2, 5 — 3, 5% массы цемента в расчете на Sз. О. Допускается введение 10— 30% активных минеральных добавок ил 30 — 50% доменного гранулированного шлака. В составе клинкера преобладают минералы — алинит (хлорсиликат кальция), являющийся основным, поскольку его содержится 60— 80% по массе, а также хлоралюминат кальция. Активность алинитового цемента составляет 40— 60 МПа.

При производстве алинитового цемента обеспечивается по сравнению с портландцементом более низкий (на 15 — 20%) расход топлива при обжиге сырьевой смеси. Но имеются и недостатки: бетоны, приготовленные на алинитовом цементе, имеют пониженную морозостойкость, а стальная арматура в железобетоне на основе такого цемента корродирует под влиянием ионов хлора. Отрицательные явления в значительной мере устраняются различными мероприятиями.

При производстве алинитового цемента обеспечивается по сравнению с портландцементом более низкий (на 15 — 20%) расход топлива при обжиге сырьевой смеси. Но имеются и недостатки: бетоны, приготовленные на алинитовом цементе, имеют пониженную морозостойкость, а стальная арматура в железобетоне на основе такого цемента корродирует под влиянием ионов хлора. Отрицательные явления в значительной мере устраняются различными мероприятиями.

Механоактивированный портландцемент начали выпускать на отдельных заводах по своеобразной технологии с целью улучшения его строительно технических характеристик, а также увеличения его массы при сохранении исходной активности. В результате механо химической активации повышается не только дисперсность материала, но и реакционная способность, выражаемая в приросте гидравлической активности на 30— 40 МПа. Последнее означает возможную экономию до 70% цементного клинкера в связи с его заменой минеральными добавками, например горной кремнесодержащей породой, песком, золошлаковым отходом и др. Обычно Реализуется одна из двух возможных технологических схем производства механоактивированного портландцемента: по 1 му варианту – 1 т. цемента марки 500, добавка с получением после активации 1 4 т. золошлаковых отходов, песка или другого минерального вещества выходом на конечной операции 2— 5 т вяжущего вещества марки 300— 500 и возможного получения широкой номенклатуры сухих смесей для строительных и отделочных работ; по 2 му варианту — 1 т. цемента марки 500 с добавкой механохимической обработки вещества получением 1 т цемента марки 700— 800, и, соответственно новых технических свойств цемента в бетонах и растворах, в том числе при получении искусственного литого камня.

Механоактивированный портландцемент начали выпускать на отдельных заводах по своеобразной технологии с целью улучшения его строительно технических характеристик, а также увеличения его массы при сохранении исходной активности. В результате механо химической активации повышается не только дисперсность материала, но и реакционная способность, выражаемая в приросте гидравлической активности на 30— 40 МПа. Последнее означает возможную экономию до 70% цементного клинкера в связи с его заменой минеральными добавками, например горной кремнесодержащей породой, песком, золошлаковым отходом и др. Обычно Реализуется одна из двух возможных технологических схем производства механоактивированного портландцемента: по 1 му варианту – 1 т. цемента марки 500, добавка с получением после активации 1 4 т. золошлаковых отходов, песка или другого минерального вещества выходом на конечной операции 2— 5 т вяжущего вещества марки 300— 500 и возможного получения широкой номенклатуры сухих смесей для строительных и отделочных работ; по 2 му варианту — 1 т. цемента марки 500 с добавкой механохимической обработки вещества получением 1 т цемента марки 700— 800, и, соответственно новых технических свойств цемента в бетонах и растворах, в том числе при получении искусственного литого камня.

Список использованной литературы • • • И. А. Рыбьев «Строительное материаловедение» , 2004 г. О. В. Травин, Н. Т. Травина «Материаловедение» , 1999 г. Ю. М. Лахтин «Материаловедение» , 1990 г. .

Список использованной литературы • • • И. А. Рыбьев «Строительное материаловедение» , 2004 г. О. В. Травин, Н. Т. Травина «Материаловедение» , 1999 г. Ю. М. Лахтин «Материаловедение» , 1990 г. .