Каталитические процессы.pptx

- Количество слайдов: 80

Каталитические процессы

Каталитические процессы

Термокаталитические процессы Под каталитическим процессом мы будем подразумевать процессы, в которых для повышения скорости химической реакции и улучшения селективности процесса применяются катализаторы. Каталитические процессы нефтепереработки решают ряд задач: 1) Углубление переработки нефти, т. е. увеличение выхода светлых нефтепродуктов. Это процессы каталитического крекинга, гидрокрекинга. 2) Облагораживание продуктов первичной и вторичной переработки нефти. Сюда относятся процессы гидроочистки, каталитического риформинга, полимеризации, изомеризации. 3) Получение сырья для нефтехимии – полимеризация, деалкилирование, каталитический риформинг, изомеризация. 4) Производство специальных нефтепродуктов - алкилата, парафина и др. 2

Термокаталитические процессы Под каталитическим процессом мы будем подразумевать процессы, в которых для повышения скорости химической реакции и улучшения селективности процесса применяются катализаторы. Каталитические процессы нефтепереработки решают ряд задач: 1) Углубление переработки нефти, т. е. увеличение выхода светлых нефтепродуктов. Это процессы каталитического крекинга, гидрокрекинга. 2) Облагораживание продуктов первичной и вторичной переработки нефти. Сюда относятся процессы гидроочистки, каталитического риформинга, полимеризации, изомеризации. 3) Получение сырья для нефтехимии – полимеризация, деалкилирование, каталитический риформинг, изомеризация. 4) Производство специальных нефтепродуктов - алкилата, парафина и др. 2

Катализаторы нефтепереработки и особенности их применения Катализаторы – это вещества, которые участвуют в химической реакции, но не расходуются. Катализаторы нефтепереработки применяются в твердом и жидком состояниях. Нефтепродукты в условиях их применения реально находятся в паровой, жидкой и твердой фазе, в этом случае имеет место гетерогенный катализ. Есть случаи гомогенного катализа. Основной смысл применения катализатора - в стремлении увеличить пропускную способность реакционных устройств и увеличить выход целевого продукта. - Уменьшаются ли затраты энергии при использовании катализатора? - С теоретической точки зрения затраты энергии на процесс при равной глубине реакции как термических, так и каталитических процессов одинаковы. Отсюда следует, что катализаторы, вступая в реакцию, лишь увеличивают скорость химической реакции, но не отдают системе свою энергию. Фактически при использовании катализаторов расход энергии на процесс ниже за счет снижения тепловых потерь ( в окружающую среду). При малых глубинах превращения катализатор снижает температуру процесса и таким образом, поднимает общий к. п. д. процесса. Катализатор при равной глубине реакции, равной скорости позволяет снизить температуру, или наоборот, при равной температуре повысить выход продуктов. 3

Катализаторы нефтепереработки и особенности их применения Катализаторы – это вещества, которые участвуют в химической реакции, но не расходуются. Катализаторы нефтепереработки применяются в твердом и жидком состояниях. Нефтепродукты в условиях их применения реально находятся в паровой, жидкой и твердой фазе, в этом случае имеет место гетерогенный катализ. Есть случаи гомогенного катализа. Основной смысл применения катализатора - в стремлении увеличить пропускную способность реакционных устройств и увеличить выход целевого продукта. - Уменьшаются ли затраты энергии при использовании катализатора? - С теоретической точки зрения затраты энергии на процесс при равной глубине реакции как термических, так и каталитических процессов одинаковы. Отсюда следует, что катализаторы, вступая в реакцию, лишь увеличивают скорость химической реакции, но не отдают системе свою энергию. Фактически при использовании катализаторов расход энергии на процесс ниже за счет снижения тепловых потерь ( в окружающую среду). При малых глубинах превращения катализатор снижает температуру процесса и таким образом, поднимает общий к. п. д. процесса. Катализатор при равной глубине реакции, равной скорости позволяет снизить температуру, или наоборот, при равной температуре повысить выход продуктов. 3

Катализаторы нефтепереработки и особенности их применения Существует много теорий катализа, основных две: 1) электронная; 2) карбоний-ионная. 1) По электронной теории катализатор и реагирующие молекулы взаимно обмениваются электронами, в результате чего углеводородная молекула становится более реакционноспособной. А катализатор должен обладать способностью передать свой электрон. Откуда появляется избыток электронов? Специально синтезируют такие катализаторы. Мультиплетная теория - одна из частных форм электронной теории. Теория активных центров- это тоже частный случай электронной теории, то же теория полупроводников. 2) Согласно второй теории углеводороды при взаимодействии с катализатором образуют карбоний-ионы, т. е. молекулы углеводородов представляют собой положительно заряженный ион. Такие ионы в состоянии образовывать только олефиновые углеводороды и другие с ненасыщенной связью. А катализатор должен быть способным передавать протон водорода. Следовательно, катализатор в зоне реакции должен как бы диссоциировать. А такими свойствами обладают кислоты (и щелочи). Кислоты могут быть твердые и жидкие. 4

Катализаторы нефтепереработки и особенности их применения Существует много теорий катализа, основных две: 1) электронная; 2) карбоний-ионная. 1) По электронной теории катализатор и реагирующие молекулы взаимно обмениваются электронами, в результате чего углеводородная молекула становится более реакционноспособной. А катализатор должен обладать способностью передать свой электрон. Откуда появляется избыток электронов? Специально синтезируют такие катализаторы. Мультиплетная теория - одна из частных форм электронной теории. Теория активных центров- это тоже частный случай электронной теории, то же теория полупроводников. 2) Согласно второй теории углеводороды при взаимодействии с катализатором образуют карбоний-ионы, т. е. молекулы углеводородов представляют собой положительно заряженный ион. Такие ионы в состоянии образовывать только олефиновые углеводороды и другие с ненасыщенной связью. А катализатор должен быть способным передавать протон водорода. Следовательно, катализатор в зоне реакции должен как бы диссоциировать. А такими свойствами обладают кислоты (и щелочи). Кислоты могут быть твердые и жидкие. 4

Диффузионно-кинетические особенности гетерогенных каталитических реакций Стадии гетерогенного катализа: 1 стадия: диффузия молекул сырья к поверхности катализатора. Диффузия делится на внешнюю и внутреннюю. Когда транспорт сырья между гранулами- внешняя, внутри пор гранулы- внутренняя; 2 стадия: стадия хемосорбции; 3 стадия: - сама химическая реакция; 4 стадия: - десорбция продуктов реакции; 5 стадия: - диффузия продуктов реакции. Особенности. Любая из этих стадий может быть лимитирующей, т. е. определяющей скорость всего процесса. Процесс хемосорбции зависит от температуры. При более высоких температурах хемосорбция и десорбция ухудшается – эти процессы конкурируют друг с другом. При более высоких температурах продукт получается в результате термических и каталитических процессов, поэтому качество ухудшается. При низких температурах доля каталитических процессов возрастает, качество улучшается. 5

Диффузионно-кинетические особенности гетерогенных каталитических реакций Стадии гетерогенного катализа: 1 стадия: диффузия молекул сырья к поверхности катализатора. Диффузия делится на внешнюю и внутреннюю. Когда транспорт сырья между гранулами- внешняя, внутри пор гранулы- внутренняя; 2 стадия: стадия хемосорбции; 3 стадия: - сама химическая реакция; 4 стадия: - десорбция продуктов реакции; 5 стадия: - диффузия продуктов реакции. Особенности. Любая из этих стадий может быть лимитирующей, т. е. определяющей скорость всего процесса. Процесс хемосорбции зависит от температуры. При более высоких температурах хемосорбция и десорбция ухудшается – эти процессы конкурируют друг с другом. При более высоких температурах продукт получается в результате термических и каталитических процессов, поэтому качество ухудшается. При низких температурах доля каталитических процессов возрастает, качество улучшается. 5

Свойства катализаторов и методы их оценки Катализаторы обладают многими свойствами, имеющими практическое значение. Эти свойства делят на три части: 1) Химические свойства; 2) Физические свойства; 3) Эксплуатационные свойства (каталитические). Физические и эксплуатационные свойства определяются химическим составом. 6

Свойства катализаторов и методы их оценки Катализаторы обладают многими свойствами, имеющими практическое значение. Эти свойства делят на три части: 1) Химические свойства; 2) Физические свойства; 3) Эксплуатационные свойства (каталитические). Физические и эксплуатационные свойства определяются химическим составом. 6

Свойства катализаторов и методы их оценки Химические свойства: 1) Элементный состав; 2) Молекулярная структура; 3) Кислотность; 4) Щелочность или нейтральность катализатора. Химические свойства зависят от химического состава катализатора. Чаще всего катализаторы представляют собой окислы металлов и элементов, входящих в определенных пропорциях (Ме. О). Наиболее старым является алюмосиликатный катализатор, представляющий смесь окислов алюминия (Al) и кремния (Si). В качестве катализаторов могут быть использованы чистые металлы (Ме), металлы в атомарном состоянии, гидриды металлов (Ме. Н 2), кислоты (H 2 SO 2), щелочи (Na. OH) и т. д. 7

Свойства катализаторов и методы их оценки Химические свойства: 1) Элементный состав; 2) Молекулярная структура; 3) Кислотность; 4) Щелочность или нейтральность катализатора. Химические свойства зависят от химического состава катализатора. Чаще всего катализаторы представляют собой окислы металлов и элементов, входящих в определенных пропорциях (Ме. О). Наиболее старым является алюмосиликатный катализатор, представляющий смесь окислов алюминия (Al) и кремния (Si). В качестве катализаторов могут быть использованы чистые металлы (Ме), металлы в атомарном состоянии, гидриды металлов (Ме. Н 2), кислоты (H 2 SO 2), щелочи (Na. OH) и т. д. 7

Свойства катализаторов и методы их оценки Физические свойства : 1) Плотность. Различают плотность насыпную, кажущуюся, истинную. Определяющая – истинная, зависит от химического состав; 2) Фракционный состав или гранулометрический состав - характеристика размеров частиц. Соответственно катализаторы делятся на гранулированные и порошкообразные; 3) Механическая прочность; 4) Пористость – доля пустот внутри частиц; 5) Доступная поверхность; 6) Активная поверхность. 8

Свойства катализаторов и методы их оценки Физические свойства : 1) Плотность. Различают плотность насыпную, кажущуюся, истинную. Определяющая – истинная, зависит от химического состав; 2) Фракционный состав или гранулометрический состав - характеристика размеров частиц. Соответственно катализаторы делятся на гранулированные и порошкообразные; 3) Механическая прочность; 4) Пористость – доля пустот внутри частиц; 5) Доступная поверхность; 6) Активная поверхность. 8

Свойства катализаторов и методы их оценки Эксплуатационные свойства : 1) Активность катализатора, т. е. способность увеличивать скорость реакции. Она зависит от химического состава и термодинамических свойств катализатора. Активность оценивается сравнением скоростей химических реакций каталитических и термических. Реально оценивать активность катализатора сложно. Поэтому на практике активность катализатора оценивают по глубине разложения сырья. Иногда за показатель активности принимают только сумму конечных продуктов реакции. Для каждого катализатора существуют стандартные условия определения активности катализатора. В последнее время созданы высококачественные катализаторы, позволяющие увеличить производительность установок. Производительность катализатора – способность пропускать через себя определенное количество сырья. 9

Свойства катализаторов и методы их оценки Эксплуатационные свойства : 1) Активность катализатора, т. е. способность увеличивать скорость реакции. Она зависит от химического состава и термодинамических свойств катализатора. Активность оценивается сравнением скоростей химических реакций каталитических и термических. Реально оценивать активность катализатора сложно. Поэтому на практике активность катализатора оценивают по глубине разложения сырья. Иногда за показатель активности принимают только сумму конечных продуктов реакции. Для каждого катализатора существуют стандартные условия определения активности катализатора. В последнее время созданы высококачественные катализаторы, позволяющие увеличить производительность установок. Производительность катализатора – способность пропускать через себя определенное количество сырья. 9

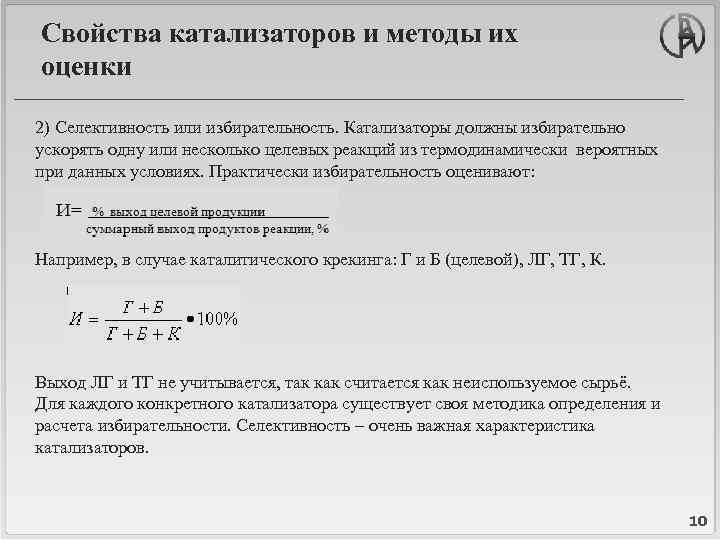

Свойства катализаторов и методы их оценки 2) Селективность или избирательность. Катализаторы должны избирательно ускорять одну или несколько целевых реакций из термодинамически вероятных при данных условиях. Практически избирательность оценивают: Например, в случае каталитического крекинга: Г и Б (целевой), ЛГ, ТГ, К. Выход ЛГ и ТГ не учитывается, так как считается как неиспользуемое сырьё. Для каждого конкретного катализатора существует своя методика определения и расчета избирательности. Селективность – очень важная характеристика катализаторов. 10

Свойства катализаторов и методы их оценки 2) Селективность или избирательность. Катализаторы должны избирательно ускорять одну или несколько целевых реакций из термодинамически вероятных при данных условиях. Практически избирательность оценивают: Например, в случае каталитического крекинга: Г и Б (целевой), ЛГ, ТГ, К. Выход ЛГ и ТГ не учитывается, так как считается как неиспользуемое сырьё. Для каждого конкретного катализатора существует своя методика определения и расчета избирательности. Селективность – очень важная характеристика катализаторов. 10

Свойства катализаторов и методы их оценки 3) Стабильность каталитических свойств. Катализатор должен обладать высокими каталитическими свойствами и сохранять эти свойства длительное время. Чем стабильнее катализатор по своим каталитическим свойствам, тем проще процесс осуществления и тем меньше расходов на катализатор. Существуют методы оценки стабильности катализатора. Для оценки разрабатываются ускоренные методы, моделирующие условия эксплуатации катализатора. 11

Свойства катализаторов и методы их оценки 3) Стабильность каталитических свойств. Катализатор должен обладать высокими каталитическими свойствами и сохранять эти свойства длительное время. Чем стабильнее катализатор по своим каталитическим свойствам, тем проще процесс осуществления и тем меньше расходов на катализатор. Существуют методы оценки стабильности катализатора. Для оценки разрабатываются ускоренные методы, моделирующие условия эксплуатации катализатора. 11

Свойства катализаторов и методы их оценки 4) Регенерируемость - это свойство катализаторов полностью восстанавливать временно потерянную активность. Иногда пол ней понимают время, которое необходимо для восстановления активности катализатора в заданных условиях. Для наших каталитических процессов мы будем иметь окислительную регенерацию (выжиг кокса с поверхности катализатора). Чем быстрее катализатор регенерируется, тем меньше эксплуатационные затраты на эту стадию, тем больше фонд времени, отводимый на основной цикл. 12

Свойства катализаторов и методы их оценки 4) Регенерируемость - это свойство катализаторов полностью восстанавливать временно потерянную активность. Иногда пол ней понимают время, которое необходимо для восстановления активности катализатора в заданных условиях. Для наших каталитических процессов мы будем иметь окислительную регенерацию (выжиг кокса с поверхности катализатора). Чем быстрее катализатор регенерируется, тем меньше эксплуатационные затраты на эту стадию, тем больше фонд времени, отводимый на основной цикл. 12

Свойства катализаторов и методы их оценки 5) Стабильность механических свойств. Гетерогенные катализаторы – твердые гранулы, порошкообразные материалы. Некоторые из них работают в неподвижном слое, некоторые находятся в непрерывном движении между аппаратами. В этих условиях возможны механические разрушения частиц катализатора, т. е. изменение его гранулометрического состава. Чем выше механическая стабильность, тем меньше механический расход катализатора. 13

Свойства катализаторов и методы их оценки 5) Стабильность механических свойств. Гетерогенные катализаторы – твердые гранулы, порошкообразные материалы. Некоторые из них работают в неподвижном слое, некоторые находятся в непрерывном движении между аппаратами. В этих условиях возможны механические разрушения частиц катализатора, т. е. изменение его гранулометрического состава. Чем выше механическая стабильность, тем меньше механический расход катализатора. 13

Катализаторы нефтепереработки. Классификация Катализаторы нефтепереработки можно классифицировать по ряду признаков: 1. По типу основных реакций: 1) катализатор крекинга (реакция расщепления); 2) катализатор алкилирования (кислотные – по карбоний-ионному механизму); 3) катализаторы полимеризации (кислотные – по карбоний-ионному механизму); 4) катализаторы изомеризации (кислотные – по карбоний-ионному механизму); 5) катализатор гидрирования ( с электронной теорией, кислотно- металлический или чисто металлический); 6) катализатор дегидрирования ( с электронной теорией, кислотно- металлический или чисто металлический); 7) катализатор дегидроциклизации ( с электронной теорией, кислотно- металлический или чисто металлический); 14

Катализаторы нефтепереработки. Классификация Катализаторы нефтепереработки можно классифицировать по ряду признаков: 1. По типу основных реакций: 1) катализатор крекинга (реакция расщепления); 2) катализатор алкилирования (кислотные – по карбоний-ионному механизму); 3) катализаторы полимеризации (кислотные – по карбоний-ионному механизму); 4) катализаторы изомеризации (кислотные – по карбоний-ионному механизму); 5) катализатор гидрирования ( с электронной теорией, кислотно- металлический или чисто металлический); 6) катализатор дегидрирования ( с электронной теорией, кислотно- металлический или чисто металлический); 7) катализатор дегидроциклизации ( с электронной теорией, кислотно- металлический или чисто металлический); 14

Катализаторы нефтепереработки. Классификация 2. По числу одновременно катализируемых реакций: 1) Многофункциональные; 2) Бифункциональные; 3) Полифункциональные. 15

Катализаторы нефтепереработки. Классификация 2. По числу одновременно катализируемых реакций: 1) Многофункциональные; 2) Бифункциональные; 3) Полифункциональные. 15

Катализаторы нефтепереработки. Классификация 3. По кристалличности структуры : 1) Аморфные; 2) Кристаллические; 3) Аморфно-кристаллические. Аморфные катализаторы обладают значительно большей удельной поверхностью, чем кристаллические. Кристаллические катализаторы, обладая малой удельной поверхностью, имеют преимущества в регулярной структуре внутренних пор. 16

Катализаторы нефтепереработки. Классификация 3. По кристалличности структуры : 1) Аморфные; 2) Кристаллические; 3) Аморфно-кристаллические. Аморфные катализаторы обладают значительно большей удельной поверхностью, чем кристаллические. Кристаллические катализаторы, обладая малой удельной поверхностью, имеют преимущества в регулярной структуре внутренних пор. 16

Катализаторы нефтепереработки. Классификация 4. По способу получения: 1) Смешанные окислы совместного осаждения, например АСК. Его получают из растворов жидкого стекла (силикат Na) и Al 2(SO 4)3. Берут их смесь, подкисляют, получают алюмосиликатный гель. Затем его подвергают активации для удаления Na и SO 4 -². 2) Смешанные окислы раздельного осаждения Al-Co-Mo-Si катализатор. 3) Адсорбционные, нанесенные или пропитанные катализаторы. Этот тип катализаторов отличается тем, что активный компонент наносится на пористый материал (активированный уголь или силикагель), который пропитывается раствором солей металлов, затем восстанавливается до чистых металлов. 17

Катализаторы нефтепереработки. Классификация 4. По способу получения: 1) Смешанные окислы совместного осаждения, например АСК. Его получают из растворов жидкого стекла (силикат Na) и Al 2(SO 4)3. Берут их смесь, подкисляют, получают алюмосиликатный гель. Затем его подвергают активации для удаления Na и SO 4 -². 2) Смешанные окислы раздельного осаждения Al-Co-Mo-Si катализатор. 3) Адсорбционные, нанесенные или пропитанные катализаторы. Этот тип катализаторов отличается тем, что активный компонент наносится на пористый материал (активированный уголь или силикагель), который пропитывается раствором солей металлов, затем восстанавливается до чистых металлов. 17

Катализаторы крекинга Катализаторы современных крупнотоннажных процессов каталитического крекинга, осуществляемых при высоких температурах (500… 800 °С) в режиме интенсивного массо- и теплообмена в аппаратах с движущимся или псевдоожиженным слоем катализатора, должны обладать не только высокими активностью, селективностью и термостабильностью, но и удовлетворять повышенным требованиям к ним по регенерационным, механическим и некоторым другим эксплуатационным свойствам. Промышленные катализаторы крекинга представляют собой в этой связи сложные многокомпонентные системы, состоящие: 1) из матрицы (носителя); 2) активного компонента — цеолита; 3) вспомогательных активных и неактивных добавок. 18

Катализаторы крекинга Катализаторы современных крупнотоннажных процессов каталитического крекинга, осуществляемых при высоких температурах (500… 800 °С) в режиме интенсивного массо- и теплообмена в аппаратах с движущимся или псевдоожиженным слоем катализатора, должны обладать не только высокими активностью, селективностью и термостабильностью, но и удовлетворять повышенным требованиям к ним по регенерационным, механическим и некоторым другим эксплуатационным свойствам. Промышленные катализаторы крекинга представляют собой в этой связи сложные многокомпонентные системы, состоящие: 1) из матрицы (носителя); 2) активного компонента — цеолита; 3) вспомогательных активных и неактивных добавок. 18

Катализаторы крекинга Матрица катализаторов крекинга выполняет функции как носителя — поверхности, на которой затем диспергируют основной активный компонент — цеолит и вспомогательные добавки, так и слабого кислотного катализатора предварительного (первичного) крекирования высокомолекулярного исходного нефтяного сырья. В качестве материала матрицы современных катализаторов крекинга преимущественно применяют синтетический аморфный алюмосиликат с высокой удельной поверхностью и оптимальной поровой структурой, обеспечивающей доступ для крупных молекул крекируемого сырья. Аморфные алюмосиликаты являлись основными промышленными катализаторами крекинга до разработки цеолитсодержащих катализаторов. Синтезируются они при взаимодействии растворов, содержащих оксиды алюминия и кремния, например жидкого стекла Na 2 O · 3 Si. O 2 и сернокислого алюминия Al 2(SO 4)3. Химический состав аморфного алюмосиликата может быть выражен формулой Na 2 O(Al 2 O 3 · x. Si. О 2) где х — число молей Si. O 2 на 1 моль Al 2 O 3. Обычно в промышленных аморфных алюмосиликатах содержание оксида алюминия находится в пределах 6… 30 % мас. 19

Катализаторы крекинга Матрица катализаторов крекинга выполняет функции как носителя — поверхности, на которой затем диспергируют основной активный компонент — цеолит и вспомогательные добавки, так и слабого кислотного катализатора предварительного (первичного) крекирования высокомолекулярного исходного нефтяного сырья. В качестве материала матрицы современных катализаторов крекинга преимущественно применяют синтетический аморфный алюмосиликат с высокой удельной поверхностью и оптимальной поровой структурой, обеспечивающей доступ для крупных молекул крекируемого сырья. Аморфные алюмосиликаты являлись основными промышленными катализаторами крекинга до разработки цеолитсодержащих катализаторов. Синтезируются они при взаимодействии растворов, содержащих оксиды алюминия и кремния, например жидкого стекла Na 2 O · 3 Si. O 2 и сернокислого алюминия Al 2(SO 4)3. Химический состав аморфного алюмосиликата может быть выражен формулой Na 2 O(Al 2 O 3 · x. Si. О 2) где х — число молей Si. O 2 на 1 моль Al 2 O 3. Обычно в промышленных аморфных алюмосиликатах содержание оксида алюминия находится в пределах 6… 30 % мас. 19

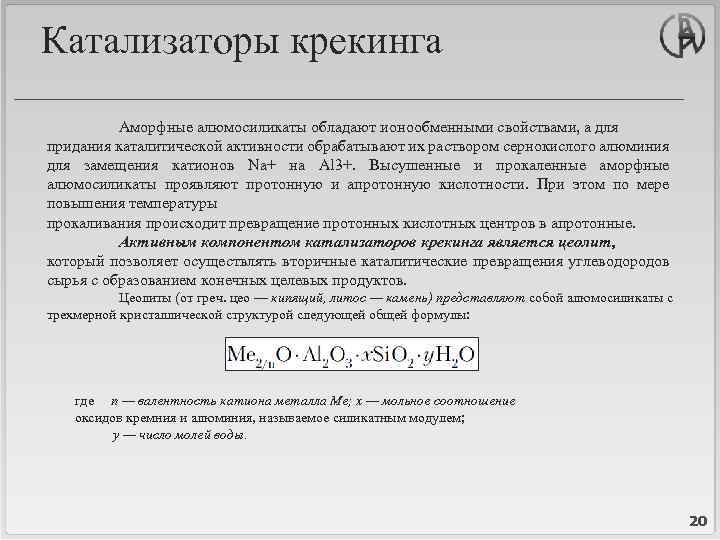

Катализаторы крекинга Аморфные алюмосиликаты обладают ионообменными свойствами, а для придания каталитической активности обрабатывают их раствором сернокислого алюминия для замещения катионов Na+ на Аl 3+. Высушенные и прокаленные аморфные алюмосиликаты проявляют протонную и апротонную кислотности. При этом по мере повышения температуры прокаливания происходит превращение протонных кислотных центров в апротонные. Активным компонентом катализаторов крекинга является цеолит, который позволяет осуществлять вторичные каталитические превращения углеводородов сырья с образованием конечных целевых продуктов. Цеолиты (от греч. цео — кипящий, литос — камень) представляют собой алюмосиликаты с трехмерной кристаллической структурой следующей общей формулы: где n — валентность катиона металла Me; х — мольное соотношение оксидов кремния и алюминия, называемое силикатным модулем; у — число молей воды. 20

Катализаторы крекинга Аморфные алюмосиликаты обладают ионообменными свойствами, а для придания каталитической активности обрабатывают их раствором сернокислого алюминия для замещения катионов Na+ на Аl 3+. Высушенные и прокаленные аморфные алюмосиликаты проявляют протонную и апротонную кислотности. При этом по мере повышения температуры прокаливания происходит превращение протонных кислотных центров в апротонные. Активным компонентом катализаторов крекинга является цеолит, который позволяет осуществлять вторичные каталитические превращения углеводородов сырья с образованием конечных целевых продуктов. Цеолиты (от греч. цео — кипящий, литос — камень) представляют собой алюмосиликаты с трехмерной кристаллической структурой следующей общей формулы: где n — валентность катиона металла Me; х — мольное соотношение оксидов кремния и алюминия, называемое силикатным модулем; у — число молей воды. 20

Катализаторы крекинга В настоящее время насчитывается несколько десятков разновидностей природных и синтетических цеолитов, отличающихся структурой, типом катионов Me, силикатным модулем и числом молекул кристаллизационной воды. Структура цеолитов характеризуется наличием большого числа полостей, соединенных между собой окнами, или микроканалами, размеры которых сравнимы с размерами реагирующих молекул. Обычно полости имеют больший диаметр, чем каналы (или окна). Например, в цеолите типа шабазит имеется 3 · 1020 полостей диаметром 11, 4 Å, в каждую полость которого может поместиться 24 молекулы воды. Диаметр окон шабазита составляет 4, 9 Å. При нагреве цеолита вода удаляется и образуется ячеистая структура. Удельная поверхность цеолитов достигает 700… 1000 м/г. Обезвоженные цеолиты способны избирательно адсорбировать молекулы различных веществ в зависимости от размеров каналов. Разумеется, если диаметр адсорбируемого вещества больше, чем сечение канала, то оно не может проникнуть во внутренние поры цеолита (ситовой эффект). Так, при диаметре канала (окна) 4 Å цеолит не может адсорбировать углеводороды нормального строения, диаметр молекул которых равен = 4, 9 Å. Обычно тип структуры синтетического цеолита обозначают буквами латинского алфавита А, X, Y, . . . L и т. д. Перед буквами ставят химическую формулу катиона металла, компенсирующего отрицательный заряд алюминия в алюмосиликате. Например, Са. Х означает цеолит типа X в кальциевой обменной форме; La. Y, Re. Y — соответственно лантановая и редкоземельная форма цеолита Y. Принято подразделять цеолиты в зависимости от величины силикатного модуля х на следующие структурные типы: 21

Катализаторы крекинга В настоящее время насчитывается несколько десятков разновидностей природных и синтетических цеолитов, отличающихся структурой, типом катионов Me, силикатным модулем и числом молекул кристаллизационной воды. Структура цеолитов характеризуется наличием большого числа полостей, соединенных между собой окнами, или микроканалами, размеры которых сравнимы с размерами реагирующих молекул. Обычно полости имеют больший диаметр, чем каналы (или окна). Например, в цеолите типа шабазит имеется 3 · 1020 полостей диаметром 11, 4 Å, в каждую полость которого может поместиться 24 молекулы воды. Диаметр окон шабазита составляет 4, 9 Å. При нагреве цеолита вода удаляется и образуется ячеистая структура. Удельная поверхность цеолитов достигает 700… 1000 м/г. Обезвоженные цеолиты способны избирательно адсорбировать молекулы различных веществ в зависимости от размеров каналов. Разумеется, если диаметр адсорбируемого вещества больше, чем сечение канала, то оно не может проникнуть во внутренние поры цеолита (ситовой эффект). Так, при диаметре канала (окна) 4 Å цеолит не может адсорбировать углеводороды нормального строения, диаметр молекул которых равен = 4, 9 Å. Обычно тип структуры синтетического цеолита обозначают буквами латинского алфавита А, X, Y, . . . L и т. д. Перед буквами ставят химическую формулу катиона металла, компенсирующего отрицательный заряд алюминия в алюмосиликате. Например, Са. Х означает цеолит типа X в кальциевой обменной форме; La. Y, Re. Y — соответственно лантановая и редкоземельная форма цеолита Y. Принято подразделять цеолиты в зависимости от величины силикатного модуля х на следующие структурные типы: 21

Катализаторы крекинга За рубежом цеолиты классифицируют иначе: перед буквой, обозначающей тип цеолита, ставят цифру, соответствующую максимальному диаметру молекул (в ангстремах), адсорбируемых данным цеолитом. По этой классификации цеолиту Na. A соответствует цеолит 4 А, цеолиту Са. А — 5 А, цеолиту Na. X — 13 Х, цеолиту Са. Х — 10 Х и т. д. 22

Катализаторы крекинга За рубежом цеолиты классифицируют иначе: перед буквой, обозначающей тип цеолита, ставят цифру, соответствующую максимальному диаметру молекул (в ангстремах), адсорбируемых данным цеолитом. По этой классификации цеолиту Na. A соответствует цеолит 4 А, цеолиту Са. А — 5 А, цеолиту Na. X — 13 Х, цеолиту Са. Х — 10 Х и т. д. 22

Катализаторы крекинга Ниже приводим размеры полостей и окон для некоторых синтетических цеолитов: Цеолиты типа А, имеющие малые размеры окон (3, 3… 5 Å) и небольшой силикатный модуль (1, 8… 2, 0), как правило, не используются в каталитических процессах и применяются в качестве адсорбентов. В каталитических процессах, в том числе крекинга нефтяного сырья, наибольшее применение нашли цеолиты типа X и Y — оба аналоги природного фожазита. В последние годы широкое распространение получают высококремнеземные трубчатые цеолиты L с силикатным модулем более 30 (например, ZSM). 23

Катализаторы крекинга Ниже приводим размеры полостей и окон для некоторых синтетических цеолитов: Цеолиты типа А, имеющие малые размеры окон (3, 3… 5 Å) и небольшой силикатный модуль (1, 8… 2, 0), как правило, не используются в каталитических процессах и применяются в качестве адсорбентов. В каталитических процессах, в том числе крекинга нефтяного сырья, наибольшее применение нашли цеолиты типа X и Y — оба аналоги природного фожазита. В последние годы широкое распространение получают высококремнеземные трубчатые цеолиты L с силикатным модулем более 30 (например, ZSM). 23

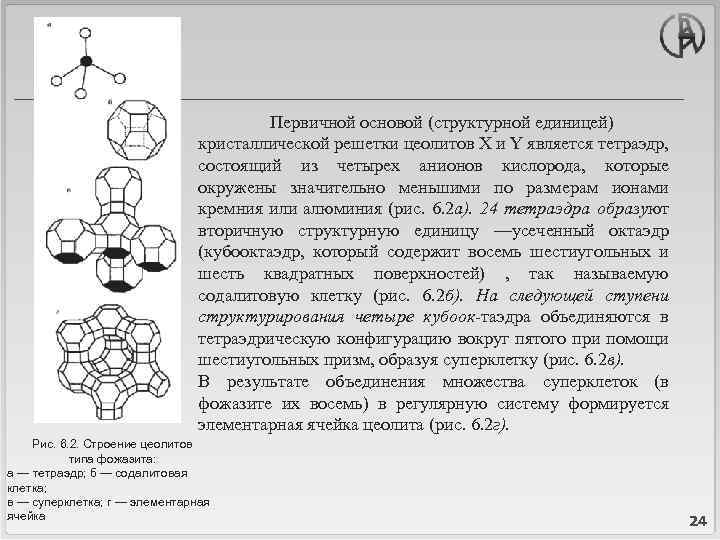

Первичной основой (структурной единицей) кристаллической решетки цеолитов X и Y является тетраэдр, состоящий из четырех анионов кислорода, которые окружены значительно меньшими по размерам ионами кремния или алюминия (рис. 6. 2 а). 24 тетраэдра образуют вторичную структурную единицу —усеченный октаэдр (кубооктаэдр, который содержит восемь шестиугольных и шесть квадратных поверхностей) , так называемую содалитовую клетку (рис. 6. 2 б). На следующей ступени структурирования четыре кубоок-таэдра объединяются в тетраэдрическую конфигурацию вокруг пятого при помощи шестиугольных призм, образуя суперклетку (рис. 6. 2 в). В результате объединения множества суперклеток (в фожазите их восемь) в регулярную систему формируется элементарная ячейка цеолита (рис. 6. 2 г). Рис. 6. 2. Строение цеолитов типа фожазита: а — тетраэдр; б — содалитовая клетка; в — суперклетка; г — элементарная ячейка 24

Первичной основой (структурной единицей) кристаллической решетки цеолитов X и Y является тетраэдр, состоящий из четырех анионов кислорода, которые окружены значительно меньшими по размерам ионами кремния или алюминия (рис. 6. 2 а). 24 тетраэдра образуют вторичную структурную единицу —усеченный октаэдр (кубооктаэдр, который содержит восемь шестиугольных и шесть квадратных поверхностей) , так называемую содалитовую клетку (рис. 6. 2 б). На следующей ступени структурирования четыре кубоок-таэдра объединяются в тетраэдрическую конфигурацию вокруг пятого при помощи шестиугольных призм, образуя суперклетку (рис. 6. 2 в). В результате объединения множества суперклеток (в фожазите их восемь) в регулярную систему формируется элементарная ячейка цеолита (рис. 6. 2 г). Рис. 6. 2. Строение цеолитов типа фожазита: а — тетраэдр; б — содалитовая клетка; в — суперклетка; г — элементарная ячейка 24

Тетраэдры из оксидов кремния и алюминия расположены так, что цеолиты имеют открытые участки структуры. Это и создает систему пор с высокой удельной поверхностью. Химическую формулу первичной структурной единицы — тетраэдров кремния и алюминия — можно представить в виде: Тетраэдры с ионами Si 4+ электрически нейтральны, а тетраэдры с ионами трехвалентного алюминия Аl 3+ имеют заряд минус единица, который нейтрализуется положительным зарядом катиона Ме+ (сначала катионом Na+, поскольку синтез чаще ведется в щелочной среде, затем в результате катионного обмена — катионами других металлов, катионом NH 4 или протоном Н+). Наличие заряженных ионов алюминия на поверхности цеолита (центры Бренстеда) и обусловливает кислотные свойства и, следовательно, его каталитическую активность. Натриевая форма цеолитов каталитически малоактивна и наименее термостабильна. Оба эти показателя существенно улучшаются при увеличении силикатного модуля цеолитов, а также степени ионного обмена на двухвалентные и особенно на трехвалентные металлы. Среди них более термостабильны цеолиты типа Re. Y, обладающие к тому же важным свойством — высокой каталитической активностью. Благодаря этим достоинствам цеолиты серии Re. Y как активный компонент катализаторов крекинга получили исключительно широкое применение в мировой нефтепереработке. 25

Тетраэдры из оксидов кремния и алюминия расположены так, что цеолиты имеют открытые участки структуры. Это и создает систему пор с высокой удельной поверхностью. Химическую формулу первичной структурной единицы — тетраэдров кремния и алюминия — можно представить в виде: Тетраэдры с ионами Si 4+ электрически нейтральны, а тетраэдры с ионами трехвалентного алюминия Аl 3+ имеют заряд минус единица, который нейтрализуется положительным зарядом катиона Ме+ (сначала катионом Na+, поскольку синтез чаще ведется в щелочной среде, затем в результате катионного обмена — катионами других металлов, катионом NH 4 или протоном Н+). Наличие заряженных ионов алюминия на поверхности цеолита (центры Бренстеда) и обусловливает кислотные свойства и, следовательно, его каталитическую активность. Натриевая форма цеолитов каталитически малоактивна и наименее термостабильна. Оба эти показателя существенно улучшаются при увеличении силикатного модуля цеолитов, а также степени ионного обмена на двухвалентные и особенно на трехвалентные металлы. Среди них более термостабильны цеолиты типа Re. Y, обладающие к тому же важным свойством — высокой каталитической активностью. Благодаря этим достоинствам цеолиты серии Re. Y как активный компонент катализаторов крекинга получили исключительно широкое применение в мировой нефтепереработке. 25

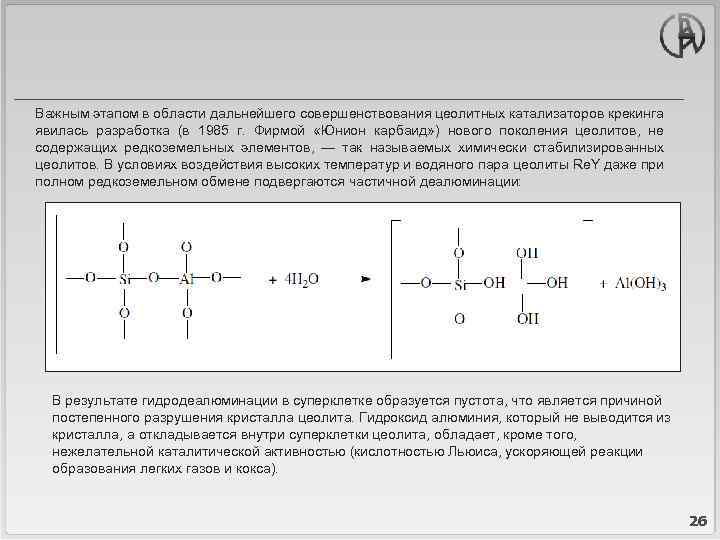

Важным этапом в области дальнейшего совершенствования цеолитных катализаторов крекинга явилась разработка (в 1985 г. Фирмой «Юнион карбаид» ) нового поколения цеолитов, не содержащих редкоземельных элементов, — так называемых химически стабилизированных цеолитов. В условиях воздействия высоких температур и водяного пара цеолиты Re. Y даже при полном редкоземельном обмене подвергаются частичной деалюминации: В результате гидродеалюминации в суперклетке образуется пустота, что является причиной постепенного разрушения кристалла цеолита. Гидроксид алюминия, который не выводится из кристалла, а откладывается внутри суперклетки цеолита, обладает, кроме того, нежелательной каталитической активностью (кислотностью Льюиса, ускоряющей реакции образования легких газов и кокса). 26

Важным этапом в области дальнейшего совершенствования цеолитных катализаторов крекинга явилась разработка (в 1985 г. Фирмой «Юнион карбаид» ) нового поколения цеолитов, не содержащих редкоземельных элементов, — так называемых химически стабилизированных цеолитов. В условиях воздействия высоких температур и водяного пара цеолиты Re. Y даже при полном редкоземельном обмене подвергаются частичной деалюминации: В результате гидродеалюминации в суперклетке образуется пустота, что является причиной постепенного разрушения кристалла цеолита. Гидроксид алюминия, который не выводится из кристалла, а откладывается внутри суперклетки цеолита, обладает, кроме того, нежелательной каталитической активностью (кислотностью Льюиса, ускоряющей реакции образования легких газов и кокса). 26

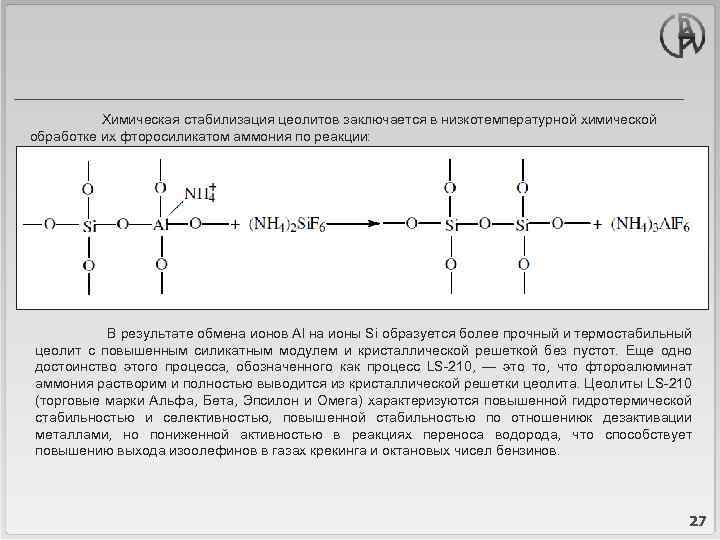

Химическая стабилизация цеолитов заключается в низкотемпературной химической обработке их фторосиликатом аммония по реакции: В результате обмена ионов Аl на ионы Si образуется более прочный и термостабильный цеолит с повышенным силикатным модулем и кристаллической решеткой без пустот. Еще одно достоинство этого процесса, обозначенного как процесс LS-210, — это то, что фтороалюминат аммония растворим и полностью выводится из кристаллической решетки цеолита. Цеолиты LS-210 (торговые марки Альфа, Бета, Эпсилон и Омега) характеризуются повышенной гидротермической стабильностью и селективностью, повышенной стабильностью по отношениюк дезактивации металлами, но пониженной активностью в реакциях переноса водорода, что способствует повышению выхода изоолефинов в газах крекинга и октановых чисел бензинов. 27

Химическая стабилизация цеолитов заключается в низкотемпературной химической обработке их фторосиликатом аммония по реакции: В результате обмена ионов Аl на ионы Si образуется более прочный и термостабильный цеолит с повышенным силикатным модулем и кристаллической решеткой без пустот. Еще одно достоинство этого процесса, обозначенного как процесс LS-210, — это то, что фтороалюминат аммония растворим и полностью выводится из кристаллической решетки цеолита. Цеолиты LS-210 (торговые марки Альфа, Бета, Эпсилон и Омега) характеризуются повышенной гидротермической стабильностью и селективностью, повышенной стабильностью по отношениюк дезактивации металлами, но пониженной активностью в реакциях переноса водорода, что способствует повышению выхода изоолефинов в газах крекинга и октановых чисел бензинов. 27

Регенерация катализаторов (реактивация) Регенерация катализатора - одна из технологических стадий процесса. В процессе эксплуатации в результате отложения на поверхность катализаторов примесей сырья – катализаторных ядов, а также кокса, образующегося в процессе, активность катализатора непрерывно падает – происходит необратимое отравление катализатора. С этим отрицательным явлением борются путем специальной подготовки сырья. Ядами являются неуглеводородные примеси нефти. Снижение активности за счет отравления ядами обычно необратимое, восстановить активность катализатора полностью нельзя. С отложением кокса на поверхности катализатора, происходит убытие активных центров. Снижение активности за счет коксообразования – обратимое, так кокс можно полностью удалить. Регенерацию катализатора проводят путем выжигания кокса в атмосфере воздуха (или инертного газа в смеси с воздухом). Длительность цикла реактивации зависит от скорости падения активности. В зависимости от длительности цикла реактивации процессы бывают смешанно-циклические и непрерывные. Непрерывные процессы на самом деле тоже смешанно-циклические, но длительность стадии реакции продолжается годами (а там минутами). Например, применяя давление постороннего Н 2 можно полностью подавить коксообразование и тогда цикл будет очень длительный. 28

Регенерация катализаторов (реактивация) Регенерация катализатора - одна из технологических стадий процесса. В процессе эксплуатации в результате отложения на поверхность катализаторов примесей сырья – катализаторных ядов, а также кокса, образующегося в процессе, активность катализатора непрерывно падает – происходит необратимое отравление катализатора. С этим отрицательным явлением борются путем специальной подготовки сырья. Ядами являются неуглеводородные примеси нефти. Снижение активности за счет отравления ядами обычно необратимое, восстановить активность катализатора полностью нельзя. С отложением кокса на поверхности катализатора, происходит убытие активных центров. Снижение активности за счет коксообразования – обратимое, так кокс можно полностью удалить. Регенерацию катализатора проводят путем выжигания кокса в атмосфере воздуха (или инертного газа в смеси с воздухом). Длительность цикла реактивации зависит от скорости падения активности. В зависимости от длительности цикла реактивации процессы бывают смешанно-циклические и непрерывные. Непрерывные процессы на самом деле тоже смешанно-циклические, но длительность стадии реакции продолжается годами (а там минутами). Например, применяя давление постороннего Н 2 можно полностью подавить коксообразование и тогда цикл будет очень длительный. 28

Способы регенерации В результате сгорания кокосовых отложений выделяется тепло, причем очаг горения около активного центра и если не охлаждать зону горения, то возможен перегрев катализатора. Необходим эффективный отвод тепла (если кокс сгорает внутри пор, то необходим диффузионный теплообмен). Если размеры пор малы, то организуют теплоотвод за счет контакта с холодной поверхностью. Существует два способа отвода тепла – конвективный теплообмен ( за счет продувания через слой готового агента, например воздуха), за счет поверхности охлаждения. Каталитические процессы бывают с неподвижным и подвижным слоем катализатора. Когда с неподвижным слоем, регенерацию проводят в том же аппарате. 29

Способы регенерации В результате сгорания кокосовых отложений выделяется тепло, причем очаг горения около активного центра и если не охлаждать зону горения, то возможен перегрев катализатора. Необходим эффективный отвод тепла (если кокс сгорает внутри пор, то необходим диффузионный теплообмен). Если размеры пор малы, то организуют теплоотвод за счет контакта с холодной поверхностью. Существует два способа отвода тепла – конвективный теплообмен ( за счет продувания через слой готового агента, например воздуха), за счет поверхности охлаждения. Каталитические процессы бывают с неподвижным и подвижным слоем катализатора. Когда с неподвижным слоем, регенерацию проводят в том же аппарате. 29

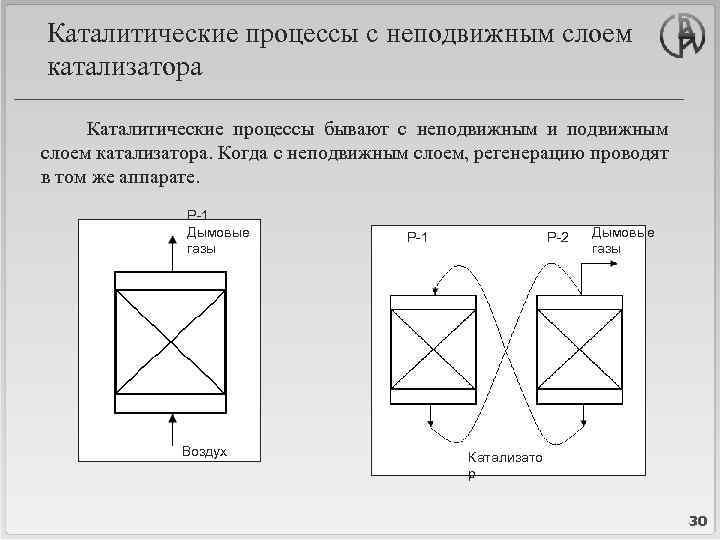

Каталитические процессы с неподвижным слоем катализатора Каталитические процессы бывают с неподвижным и подвижным слоем катализатора. Когда с неподвижным слоем, регенерацию проводят в том же аппарате. P-1 Дымовые газы Воздух Р-1 Р-2 Дымовые газы Катализато р 30

Каталитические процессы с неподвижным слоем катализатора Каталитические процессы бывают с неподвижным и подвижным слоем катализатора. Когда с неподвижным слоем, регенерацию проводят в том же аппарате. P-1 Дымовые газы Воздух Р-1 Р-2 Дымовые газы Катализато р 30

Каталитические процессы с подвижным слоем катализатора В случае подвижного слоя регенерацию проводят в другом аппарате – регенераторе Р-2. Реактора с подвижным слоем могут иметь змеевики для снятия тепла и могут не иметь. Дымовые 1) При наличии охлаждающих газы Воздух змеевиков в качестве регенерирующего газа можно подавать воздух. Тепло сгорания кокса отводится одновременно с дымовыми газами и змеевиками охлаждения. Окислительную регенерацию проводят в определенных условиях, так каждый катализатор имеет максимально допустимую температуру разогрева. 31

Каталитические процессы с подвижным слоем катализатора В случае подвижного слоя регенерацию проводят в другом аппарате – регенераторе Р-2. Реактора с подвижным слоем могут иметь змеевики для снятия тепла и могут не иметь. Дымовые 1) При наличии охлаждающих газы Воздух змеевиков в качестве регенерирующего газа можно подавать воздух. Тепло сгорания кокса отводится одновременно с дымовыми газами и змеевиками охлаждения. Окислительную регенерацию проводят в определенных условиях, так каждый катализатор имеет максимально допустимую температуру разогрева. 31

Каталитические процессы с подвижным слоем катализатора 2) Тепло сгорания отводится только дымовыми газами. В этом случае время регенерации дольше. Регенерацию ведут под повышенным давлением инертного газа для того, чтобы повысить его весовую теплоемкость. Инертный газ Воздух Инертный газ 32

Каталитические процессы с подвижным слоем катализатора 2) Тепло сгорания отводится только дымовыми газами. В этом случае время регенерации дольше. Регенерацию ведут под повышенным давлением инертного газа для того, чтобы повысить его весовую теплоемкость. Инертный газ Воздух Инертный газ 32

Регенерация в подвижном слое может производиться: 1. со змеевиками охлаждения; 2. без змеевиков охлаждения. Особенность: в подвижном слое катализатор является носителем не только активных центров, но и теплоносителем. Он вносит тепло для частичной компенсации тепла в результате реакции. Съём тепла происходит за счет змеевиков, дымовых газов и за счет потока самого катализатора, так как температура входа меньше температуры выхода. Современные установки каталитического крекинга работают без змеевиков. Такие процессы теплоуравновешены. Тепло вносится в реактор. Если на катализаторе 5 -6 % кокса от сырья, то можно отказаться от крекинг- печи, тепла хватает того, которое вносится катализатором из регенератора. 33

Регенерация в подвижном слое может производиться: 1. со змеевиками охлаждения; 2. без змеевиков охлаждения. Особенность: в подвижном слое катализатор является носителем не только активных центров, но и теплоносителем. Он вносит тепло для частичной компенсации тепла в результате реакции. Съём тепла происходит за счет змеевиков, дымовых газов и за счет потока самого катализатора, так как температура входа меньше температуры выхода. Современные установки каталитического крекинга работают без змеевиков. Такие процессы теплоуравновешены. Тепло вносится в реактор. Если на катализаторе 5 -6 % кокса от сырья, то можно отказаться от крекинг- печи, тепла хватает того, которое вносится катализатором из регенератора. 33

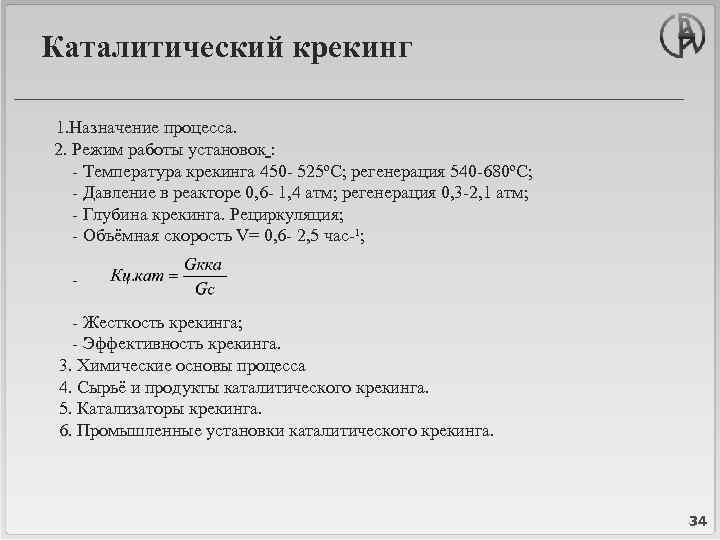

Каталитический крекинг 1. Назначение процесса. 2. Режим работы установок : - Температура крекинга 450 - 525ºС; регенерация 540 -680ºС; - Давление в реакторе 0, 6 - 1, 4 атм; регенерация 0, 3 -2, 1 атм; - Глубина крекинга. Рециркуляция; - Объёмная скорость V= 0, 6 - 2, 5 час-¹; - Жесткость крекинга; - Эффективность крекинга. 3. Химические основы процесса 4. Сырьё и продукты каталитического крекинга. 5. Катализаторы крекинга. 6. Промышленные установки каталитического крекинга. 34

Каталитический крекинг 1. Назначение процесса. 2. Режим работы установок : - Температура крекинга 450 - 525ºС; регенерация 540 -680ºС; - Давление в реакторе 0, 6 - 1, 4 атм; регенерация 0, 3 -2, 1 атм; - Глубина крекинга. Рециркуляция; - Объёмная скорость V= 0, 6 - 2, 5 час-¹; - Жесткость крекинга; - Эффективность крекинга. 3. Химические основы процесса 4. Сырьё и продукты каталитического крекинга. 5. Катализаторы крекинга. 6. Промышленные установки каталитического крекинга. 34

Теоретические основы каталитического крекинга Каталитический крекинг – каталитический процесс углубленной переработки нефтяного сырья, протекающий по кислотному механизму. Основное целевое назначение КК — получение из тяжелых дистиллятных фракций нефти высокооктановых компонентов автобензинов, дизельных топлив, сжиженных газов (С 3 -С 4) - сырья для последующих процессов получения алкилата, эфиров, продуктов нефтехимического синтеза, а также тяжелого ароматизированного газойля – сырья для производства технического углерода и высококачественного кокса. 35

Теоретические основы каталитического крекинга Каталитический крекинг – каталитический процесс углубленной переработки нефтяного сырья, протекающий по кислотному механизму. Основное целевое назначение КК — получение из тяжелых дистиллятных фракций нефти высокооктановых компонентов автобензинов, дизельных топлив, сжиженных газов (С 3 -С 4) - сырья для последующих процессов получения алкилата, эфиров, продуктов нефтехимического синтеза, а также тяжелого ароматизированного газойля – сырья для производства технического углерода и высококачественного кокса. 35

Мощности каталитического крекинга (% масс. от первичной переработки нефти) за 2001 г. Сырье КК – прямогонные вакуумные (350 -500 ˚С) и глубоковакуумные (350 -540… 620 ˚С) газойли после гидроочистки, а также мазуты и гудроны после деасфальтизации и деметаллизации сольвентными или термоконтактными процессами и гидрооблагораживания или гидрокрекинга газойлей. Наилучшим для КК по выходу целевых продуктов является сырье с минимальным содержанием металлов, гетеропримесей, с низкой коксуемостью, с преобладанием парафино-нафтеновых углеводородов. 36

Мощности каталитического крекинга (% масс. от первичной переработки нефти) за 2001 г. Сырье КК – прямогонные вакуумные (350 -500 ˚С) и глубоковакуумные (350 -540… 620 ˚С) газойли после гидроочистки, а также мазуты и гудроны после деасфальтизации и деметаллизации сольвентными или термоконтактными процессами и гидрооблагораживания или гидрокрекинга газойлей. Наилучшим для КК по выходу целевых продуктов является сырье с минимальным содержанием металлов, гетеропримесей, с низкой коксуемостью, с преобладанием парафино-нафтеновых углеводородов. 36

Теоретические основы каталитического крекинга Каталитическим крекингом называется процесс крекинга в присутствии катализаторов с целью получения бензинов. Впервые каталитический крекинг был осуществлен с применением в качестве катализатора Al. Cl 3 (Зелинский). Основной задачей было получение бензина из керосино-газойлевой фракции. Однако катализатор Al. Cl 3 очень непрактичен (под действием воды гидролизуется с образованием HCl, вызывая коррозию, Al(OH)3 смешивается с продуктами реакции), хотя и активен. Делались попытки разработки гетерогенных катализаторов, которые легко бы отделялись, не коррозировали аппаратуру. Впервые каталитический крекинг на гетерогенном катализаторе был осуществлен французом Гудри на природных АСК-max. Первая отечественная установка была построена и запущена в Грозном. В то время этот процесс уже использовался для получения базового авиационного бензина. В качестве сырья использовалась керосино-газойлевая фракция, в частности – дизельная. В настоящее время дизельные фракции- дефицитные, поэтому для каталитического крекинга используют более высококипящие фракции, сейчас используется вакуумный газойль. Спрос на авиационные бензины резко упал, поэтому вырабатывают высокооктановый автобензин. 37

Теоретические основы каталитического крекинга Каталитическим крекингом называется процесс крекинга в присутствии катализаторов с целью получения бензинов. Впервые каталитический крекинг был осуществлен с применением в качестве катализатора Al. Cl 3 (Зелинский). Основной задачей было получение бензина из керосино-газойлевой фракции. Однако катализатор Al. Cl 3 очень непрактичен (под действием воды гидролизуется с образованием HCl, вызывая коррозию, Al(OH)3 смешивается с продуктами реакции), хотя и активен. Делались попытки разработки гетерогенных катализаторов, которые легко бы отделялись, не коррозировали аппаратуру. Впервые каталитический крекинг на гетерогенном катализаторе был осуществлен французом Гудри на природных АСК-max. Первая отечественная установка была построена и запущена в Грозном. В то время этот процесс уже использовался для получения базового авиационного бензина. В качестве сырья использовалась керосино-газойлевая фракция, в частности – дизельная. В настоящее время дизельные фракции- дефицитные, поэтому для каталитического крекинга используют более высококипящие фракции, сейчас используется вакуумный газойль. Спрос на авиационные бензины резко упал, поэтому вырабатывают высокооктановый автобензин. 37

Химизм реакций углеводородов при каталитическом крекинге Из курса «Химия нефти и газа» известно, что в присутствии АСК (кислотный тип) реакции протекают главным образом по карбоний-ионному механизму. К таким реакциям относятся: 1) реакция крекинга; 2) реакция изомеризации ( в продуктах каталитического крекинга содержатся изомерные углеводороды, за счет содержания которых бензин имеет высокие ОЧ); 3) реакции алкилирования; 4) реакции полимеризации; 5) реакции деалкилирования ароматических углеводородов; 6) реакция перераспределения Н 2 (важнейшая), в результате которой высокомолекулярная часть сырья обедняется молекулами водорода, т. е. продукты каталитического крекинга более насыщены, чем продукты термического крекинга, бензин стабильнее; 7) реакция образования кокса – эта реакция нежелательна, но избежать её не удаётся, по этой причине катализаторы крекинга быстро закоксовываются ( длительность реакции 5 -6 сек, максимум 15 мин. ) В отличие от термического крекинга селективность превращения углеводородов определяется природой катализатора, давлением в зоне реакции и температурой. При прочих равных условиях на поверхности катализатора будут адсорбироваться полярные углеводороды: нафтены с боковыми цепями → ароматика →парафин 38

Химизм реакций углеводородов при каталитическом крекинге Из курса «Химия нефти и газа» известно, что в присутствии АСК (кислотный тип) реакции протекают главным образом по карбоний-ионному механизму. К таким реакциям относятся: 1) реакция крекинга; 2) реакция изомеризации ( в продуктах каталитического крекинга содержатся изомерные углеводороды, за счет содержания которых бензин имеет высокие ОЧ); 3) реакции алкилирования; 4) реакции полимеризации; 5) реакции деалкилирования ароматических углеводородов; 6) реакция перераспределения Н 2 (важнейшая), в результате которой высокомолекулярная часть сырья обедняется молекулами водорода, т. е. продукты каталитического крекинга более насыщены, чем продукты термического крекинга, бензин стабильнее; 7) реакция образования кокса – эта реакция нежелательна, но избежать её не удаётся, по этой причине катализаторы крекинга быстро закоксовываются ( длительность реакции 5 -6 сек, максимум 15 мин. ) В отличие от термического крекинга селективность превращения углеводородов определяется природой катализатора, давлением в зоне реакции и температурой. При прочих равных условиях на поверхности катализатора будут адсорбироваться полярные углеводороды: нафтены с боковыми цепями → ароматика →парафин 38

Сырьё крекинга и способы его подготовки Керосино-газойлевые фракции перерабатываются только на заводах Баку, в Кисловодске и на Орском НПЗ. Основное сырьё – вакуумный газойль. Он может содержать в своём составе каталитические яды (неуглеводородные примеси – азотсодержащие, металлоорганические, сернистые соединения. смолы). Все эти соединения кроме металлоорганических отравляют катализатор обратимо ( N → NO 2 ; S→H 2 S; NO 2 и H 2 S – удаляются). Металлоорганика – страшный яд для каталитического крекинга, так как они остаются в составе отложившегося кокса и при его сжигании остаются на поверхности катализатора. 39

Сырьё крекинга и способы его подготовки Керосино-газойлевые фракции перерабатываются только на заводах Баку, в Кисловодске и на Орском НПЗ. Основное сырьё – вакуумный газойль. Он может содержать в своём составе каталитические яды (неуглеводородные примеси – азотсодержащие, металлоорганические, сернистые соединения. смолы). Все эти соединения кроме металлоорганических отравляют катализатор обратимо ( N → NO 2 ; S→H 2 S; NO 2 и H 2 S – удаляются). Металлоорганика – страшный яд для каталитического крекинга, так как они остаются в составе отложившегося кокса и при его сжигании остаются на поверхности катализатора. 39

Сырьё крекинга и способы его подготовки Требования к сырью : 1) не должно содержать яды; 2) нормируются пределы кипения сырья, особенно начало кипения – н. к. не должно быть ниже к. к. (выкипания) получаемого бензина. К. к. сырья ограничивается 490 -500°С. На установках АВТ из мазута получают вакуумный газойль 350 -500ºС. Для увеличения ресурсов сырья применяют деструктивную вакуумную перегонку (ДВП). Этот процесс заключается в следующем – мазут подвергают легкому крекингу, а затем направляется в ректификационную колонну. Простая вакуумная перегонка мазута и ДВП гудрона не позволяют получать чистое сырьё. 40

Сырьё крекинга и способы его подготовки Требования к сырью : 1) не должно содержать яды; 2) нормируются пределы кипения сырья, особенно начало кипения – н. к. не должно быть ниже к. к. (выкипания) получаемого бензина. К. к. сырья ограничивается 490 -500°С. На установках АВТ из мазута получают вакуумный газойль 350 -500ºС. Для увеличения ресурсов сырья применяют деструктивную вакуумную перегонку (ДВП). Этот процесс заключается в следующем – мазут подвергают легкому крекингу, а затем направляется в ректификационную колонну. Простая вакуумная перегонка мазута и ДВП гудрона не позволяют получать чистое сырьё. 40

Сырьё крекинга и способы его подготовки Для очистки сырья от каталитических ядов существуют специальные процессы: 1) сернокислотная очистка – очень дорогой и непрактичный процесс, так как H 2 SO 4 разъедает оборудование; 2) адсорбционная очистка – с помощью твердых адсорбентов 9 белая глина, бокситы, силикагели, АСХ и др. ). Адсорбенты позволяют удалять тяжелые углеводороды и сами легко регенерируются; 3) деасфальтизация с помощью бензина или жидкого пропана. При обработке асфальтены осаждаются, а в них много металлоорганики; 4) очистка селективными растворителями (фенол, фурфурол). Они селективно растворяют смолы, тяжелую ароматику, т. е. понижается коксуемость сырья; 5) гидроочистка сырья – под давлением водорода на специальном катализаторе, при этом N → NН 2 ; S→ H 2 S; О 2 → Н 2 О, которые легко удаляются. Металлы осаждаются на катализаторе. Катализаторы менее подвержены действию ядов. Металлические яды – вольфрам и никель. 41

Сырьё крекинга и способы его подготовки Для очистки сырья от каталитических ядов существуют специальные процессы: 1) сернокислотная очистка – очень дорогой и непрактичный процесс, так как H 2 SO 4 разъедает оборудование; 2) адсорбционная очистка – с помощью твердых адсорбентов 9 белая глина, бокситы, силикагели, АСХ и др. ). Адсорбенты позволяют удалять тяжелые углеводороды и сами легко регенерируются; 3) деасфальтизация с помощью бензина или жидкого пропана. При обработке асфальтены осаждаются, а в них много металлоорганики; 4) очистка селективными растворителями (фенол, фурфурол). Они селективно растворяют смолы, тяжелую ароматику, т. е. понижается коксуемость сырья; 5) гидроочистка сырья – под давлением водорода на специальном катализаторе, при этом N → NН 2 ; S→ H 2 S; О 2 → Н 2 О, которые легко удаляются. Металлы осаждаются на катализаторе. Катализаторы менее подвержены действию ядов. Металлические яды – вольфрам и никель. 41

Сырьё крекинга и способы его подготовки В большинстве случаев вакуумный газойль отбирается с плохой ректификацией в колоннах. Поэтому он содержит много смол и асфальтенов, вследствие чего катализатор крекинга быстро отравляется. Разработаны специальные процессы удаления металлических отложений с поверхности катализатора: 1. ионный обмен на ионообменных смолах; 2. обработка катализатора СО, образуются летучие карбонилы. 42

Сырьё крекинга и способы его подготовки В большинстве случаев вакуумный газойль отбирается с плохой ректификацией в колоннах. Поэтому он содержит много смол и асфальтенов, вследствие чего катализатор крекинга быстро отравляется. Разработаны специальные процессы удаления металлических отложений с поверхности катализатора: 1. ионный обмен на ионообменных смолах; 2. обработка катализатора СО, образуются летучие карбонилы. 42

Катализаторы крекинга В качестве катализаторов крекинга могут быть использованы природные или синтетические АСК. Природные: глины – в их составе окислы Si и Al. После обработки H 2 SO 4 и таблетирования их можно использовать. Недостатки – малая механическая прочность и активность. У нас применяются, как правило, синтетические АСК катализатор – аморфный, который получается методом совместного осаждения из растворов жидкого стекла и окисла Al, ≈ 12 % Al 2 О 3, 81 % Si. О 2, имеются примеси. При таком соотношении наиболее хороший катализатор, марки АС. Цеолиты – кристаллические АСК (природные и синтетические). В аморфный катализатор стали добавлять 12 - 17 % порошка цеолита. Марка АШНЦ – здесь имеется кристаллическая фаза – цеолиты. Поэтому получают аморфно-кристаллический катализатор. Аморфная часть называется матрицей. 43

Катализаторы крекинга В качестве катализаторов крекинга могут быть использованы природные или синтетические АСК. Природные: глины – в их составе окислы Si и Al. После обработки H 2 SO 4 и таблетирования их можно использовать. Недостатки – малая механическая прочность и активность. У нас применяются, как правило, синтетические АСК катализатор – аморфный, который получается методом совместного осаждения из растворов жидкого стекла и окисла Al, ≈ 12 % Al 2 О 3, 81 % Si. О 2, имеются примеси. При таком соотношении наиболее хороший катализатор, марки АС. Цеолиты – кристаллические АСК (природные и синтетические). В аморфный катализатор стали добавлять 12 - 17 % порошка цеолита. Марка АШНЦ – здесь имеется кристаллическая фаза – цеолиты. Поэтому получают аморфно-кристаллический катализатор. Аморфная часть называется матрицей. 43

Катализаторы крекинга ШАСК – шариковый АСК. МАСК – микросферический (пылевидный) АСК. КМЦ - катализатор, содержащий цеолит, пылевидный. АШНЦ – катализатор АСК, наполненный цеолитом. В результата перехода на цеолитные катализаторы, эффективность крекинга выросла. У нас в настоящее время почти практически все установки переведены на цеолитные катализаторы. Al –Si – цеолитные катализаторы относительно быстро теряют свою активность. Основной причиной отравления является присутствие Na. Для повышения стабильности стали обрабатывать редкоземельными элементами. ЦЕОКАР-2 – шариковый катализатор, содержащий редкоземельные элементы. АШНЦ-6 - шариковый катализатор, содержащий редкоземельные элементы. 44

Катализаторы крекинга ШАСК – шариковый АСК. МАСК – микросферический (пылевидный) АСК. КМЦ - катализатор, содержащий цеолит, пылевидный. АШНЦ – катализатор АСК, наполненный цеолитом. В результата перехода на цеолитные катализаторы, эффективность крекинга выросла. У нас в настоящее время почти практически все установки переведены на цеолитные катализаторы. Al –Si – цеолитные катализаторы относительно быстро теряют свою активность. Основной причиной отравления является присутствие Na. Для повышения стабильности стали обрабатывать редкоземельными элементами. ЦЕОКАР-2 – шариковый катализатор, содержащий редкоземельные элементы. АШНЦ-6 - шариковый катализатор, содержащий редкоземельные элементы. 44

Катализаторы крекинга На базе ЦЕОКАР-2 путем распылительной сушки (на 4 дмм) на заводе вырабатывают микросферический ЦЕОКАР-2. Чтобы поднять плотность катализатора в микро. ЦЕОКАР-2 вводят α- Al 2 О 3, это микро. ЦЕОКАР-5. Катализаторы крекинга испытывают на активность и стабильность активности. За показатель активности принят % выхода бензина с к. к. 200°С. При крекинге на этом катализаторе керосино-газойлевой фракции артемо-малгобетской нефти нафтенового основания при температуре 450ºС, Vc = 0, 7 час-¹, и других параметрах. По стандартному методу активность аморфного АСК= 38 -40, целитсодержащих катализаторов равна 48 -49. Определяют стабильность активности (стабильную активность). Её испытывают методом термопаровой обработки: в течение 6 часов при температуре 750°С катализатор обрабатывают водяным паром ( это приводит к тому, что поровая структура катализатора, так как присутствует остаточный Na). При такой обработке катализаторы теряют активность на 10 пунктов. Это те, которые не имеют добавок редкоземельных металлов. В процессе эксплуатации на установке с подвижным слоем имеется возможность непрерывно отводить часть устаревшего катализатора и добавлять новый; таким образом , поддерживается активность катализатора в момент равенства скоростей отвода и подвода катализатора. Такая активность катализатора называется равновесной. В составе равновесного катализатора находятся частицы, имеющие самую низкую и самую высокую активность. 45

Катализаторы крекинга На базе ЦЕОКАР-2 путем распылительной сушки (на 4 дмм) на заводе вырабатывают микросферический ЦЕОКАР-2. Чтобы поднять плотность катализатора в микро. ЦЕОКАР-2 вводят α- Al 2 О 3, это микро. ЦЕОКАР-5. Катализаторы крекинга испытывают на активность и стабильность активности. За показатель активности принят % выхода бензина с к. к. 200°С. При крекинге на этом катализаторе керосино-газойлевой фракции артемо-малгобетской нефти нафтенового основания при температуре 450ºС, Vc = 0, 7 час-¹, и других параметрах. По стандартному методу активность аморфного АСК= 38 -40, целитсодержащих катализаторов равна 48 -49. Определяют стабильность активности (стабильную активность). Её испытывают методом термопаровой обработки: в течение 6 часов при температуре 750°С катализатор обрабатывают водяным паром ( это приводит к тому, что поровая структура катализатора, так как присутствует остаточный Na). При такой обработке катализаторы теряют активность на 10 пунктов. Это те, которые не имеют добавок редкоземельных металлов. В процессе эксплуатации на установке с подвижным слоем имеется возможность непрерывно отводить часть устаревшего катализатора и добавлять новый; таким образом , поддерживается активность катализатора в момент равенства скоростей отвода и подвода катализатора. Такая активность катализатора называется равновесной. В составе равновесного катализатора находятся частицы, имеющие самую низкую и самую высокую активность. 45

Продукты крекинга Продукты принято делить на: жирный газ (до включительно), бензин (к. к. 195ºС), легкий газойль (195 -350 360°С), тяжелый газойль или остаток каталитического крекинга (350 360°С- к. к. ), кокс. Выход газа ≈ 18 -20 %, исключительно ценный продукт, считается целевым продуктом. Основная ценность заключается в том, что в нем содержатся бутилены, изобутан и частично пропилен. Газ разделяют на пропанпропиленовую, бутан-бутиленовую фракции и сухой газ. Бутан-бутиленовая фракция содержит С 4 Н 10 и С 4 Н 8 – два исходных углеводорода для процесса алкилирования – получения алкилата. В газах каталитического крекинга сочетаются i С 4 Н 10 : С 4 Н 8. 46

Продукты крекинга Продукты принято делить на: жирный газ (до включительно), бензин (к. к. 195ºС), легкий газойль (195 -350 360°С), тяжелый газойль или остаток каталитического крекинга (350 360°С- к. к. ), кокс. Выход газа ≈ 18 -20 %, исключительно ценный продукт, считается целевым продуктом. Основная ценность заключается в том, что в нем содержатся бутилены, изобутан и частично пропилен. Газ разделяют на пропанпропиленовую, бутан-бутиленовую фракции и сухой газ. Бутан-бутиленовая фракция содержит С 4 Н 10 и С 4 Н 8 – два исходных углеводорода для процесса алкилирования – получения алкилата. В газах каталитического крекинга сочетаются i С 4 Н 10 : С 4 Н 8. 46

Продукты крекинга Бензин. Содержание серы колеблется в широких пределах и зависит от содержания серы в исходном сырье. Применение гидроочистки позволяет получать малосернистые продукты. Выход бензина 28 -50 %. Легкий газойль - используется как компонент дизельного топлива (после гидроочистки ); является ценным сырьём для получения сажи, выход 15 -30 -35 %. Тяжелый газойль - длительное время использовался как компонент котельного топлива. В настоящее время стали использовать как сажевое сырьё в смеси с экстрактом фенольной очистки масел. На некоторых заводах целевым является и газойль (так как из него можно экстрагировать ароматику и использовать как сажевое сырьё), выход 10 -20 -28 %. Кокс- 5 -6 %, откладывается на катализаторе и сгорает при регенерации. 47

Продукты крекинга Бензин. Содержание серы колеблется в широких пределах и зависит от содержания серы в исходном сырье. Применение гидроочистки позволяет получать малосернистые продукты. Выход бензина 28 -50 %. Легкий газойль - используется как компонент дизельного топлива (после гидроочистки ); является ценным сырьём для получения сажи, выход 15 -30 -35 %. Тяжелый газойль - длительное время использовался как компонент котельного топлива. В настоящее время стали использовать как сажевое сырьё в смеси с экстрактом фенольной очистки масел. На некоторых заводах целевым является и газойль (так как из него можно экстрагировать ароматику и использовать как сажевое сырьё), выход 10 -20 -28 %. Кокс- 5 -6 %, откладывается на катализаторе и сгорает при регенерации. 47

Факторы каталитических процессов В случае каталитических процессов к числу основных факторов относятся те же, что и для термических процессов, а также активность катализатора, кратность циркуляции катализатора, если процесс проводили в движущемся слое, концентрация Н 2 в зоне реакции. 1) качество сырья; 2) температура; 3) объёмная скорость где V- объём сырья, подаваемого в реакционную зону, Vр- объём реакционной зоны, v- величина, обратная времени контакта сырья с катализатором τ. Чем больше величина v, тем больше производительность катализатора. Регулируя объёмную скорость v регулируют глубину превращения; 48

Факторы каталитических процессов В случае каталитических процессов к числу основных факторов относятся те же, что и для термических процессов, а также активность катализатора, кратность циркуляции катализатора, если процесс проводили в движущемся слое, концентрация Н 2 в зоне реакции. 1) качество сырья; 2) температура; 3) объёмная скорость где V- объём сырья, подаваемого в реакционную зону, Vр- объём реакционной зоны, v- величина, обратная времени контакта сырья с катализатором τ. Чем больше величина v, тем больше производительность катализатора. Регулируя объёмную скорость v регулируют глубину превращения; 48

Факторы процесса 4) время τ; 5) активность катализатора А; 6) кратность циркуляции катализатора с увеличением Кц меняется уровень равновесной активности катализатора в зоне реакции, поэтому увеличивается выход продуктов, улучшается качество; 7) давление – играет малую роль, составляет 0, 75 - 1, 0 ата. Такое давление не может существенно повлиять на соотношение фаз; 8) коэффициент рециркуляции Кр. В качестве рециркулята используют тяжелый газойль. 49

Факторы процесса 4) время τ; 5) активность катализатора А; 6) кратность циркуляции катализатора с увеличением Кц меняется уровень равновесной активности катализатора в зоне реакции, поэтому увеличивается выход продуктов, улучшается качество; 7) давление – играет малую роль, составляет 0, 75 - 1, 0 ата. Такое давление не может существенно повлиять на соотношение фаз; 8) коэффициент рециркуляции Кр. В качестве рециркулята используют тяжелый газойль. 49

Промышленное оформление процессов каталитического крекинга Существует большое разнообразие промышленных установок, которые в принципе можно разделить на несколько групп: 1) Каталитический крекинг на гранулированном катализаторе 2) Каталитический крекинг на порошкообразном катализаторе в кипящем слое 3) Каталитический крекинг на микросферическом ЦСК в псевдоожиженном слое с лифт реактором. В составе каждой группы имеются свои модификации установок. Рассмотрим установки каталитического крекинга на гранулированном катализаторе. Впервые этот процесс был осуществлен в стационарном слое катализатора фирмой Гудри. Эти установки имеют сменно- циклические реакторы. 50

Промышленное оформление процессов каталитического крекинга Существует большое разнообразие промышленных установок, которые в принципе можно разделить на несколько групп: 1) Каталитический крекинг на гранулированном катализаторе 2) Каталитический крекинг на порошкообразном катализаторе в кипящем слое 3) Каталитический крекинг на микросферическом ЦСК в псевдоожиженном слое с лифт реактором. В составе каждой группы имеются свои модификации установок. Рассмотрим установки каталитического крекинга на гранулированном катализаторе. Впервые этот процесс был осуществлен в стационарном слое катализатора фирмой Гудри. Эти установки имеют сменно- циклические реакторы. 50

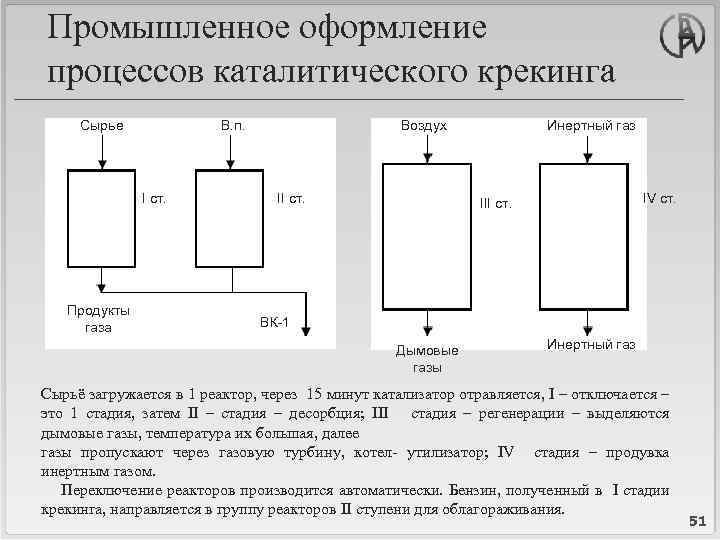

Промышленное оформление процессов каталитического крекинга Сырье В. п. I ст. Продукты газа Воздух II ст. Инертный газ IV ст. III ст. ВК-1 Дымовые газы Инертный газ Сырьё загружается в 1 реактор, через 15 минут катализатор отравляется, І – отключается – это 1 стадия, затем II – стадия – десорбция; III стадия – регенерации – выделяются дымовые газы, температура их большая, далее газы пропускают через газовую турбину, котел- утилизатор; IV стадия – продувка инертным газом. Переключение реакторов производится автоматически. Бензин, полученный в І стадии крекинга, направляется в группу реакторов II ступени для облагораживания. 51

Промышленное оформление процессов каталитического крекинга Сырье В. п. I ст. Продукты газа Воздух II ст. Инертный газ IV ст. III ст. ВК-1 Дымовые газы Инертный газ Сырьё загружается в 1 реактор, через 15 минут катализатор отравляется, І – отключается – это 1 стадия, затем II – стадия – десорбция; III стадия – регенерации – выделяются дымовые газы, температура их большая, далее газы пропускают через газовую турбину, котел- утилизатор; IV стадия – продувка инертным газом. Переключение реакторов производится автоматически. Бензин, полученный в І стадии крекинга, направляется в группу реакторов II ступени для облагораживания. 51

Технология каталитического крекинга с порошкообразным катализатором в кипящем слое Установка 1 -А мощность 750 тыс. т/год по вакуумному газойлю. Первая установка пущена в Уфе в 1963 году. На этой установке многое использовано из зарубежной техники, но в ней не учтены достижения зарубежной техники в момент проектирования. В период строительства вносились изменения, поэтому 1 -А-1 -М- модернизированная. В реакторе и регенераторе катализатор работает в кипящем слое. Мелкодисперсный порошкообразный катализатор при контакте с газовой или жидкой фазой приводится в состояние перемешивания. Поведение слоя зависит от ожижающего агента. Начиная с момента, когда слой расширяется, весь твердый материал находится во взвешенном состоянии Wкр. При дальнейшем повышении скорости , перепад давления не меняется. Потом наступает момент, когда частицы начинают уноситься из слоя и давление падает: І- режим фильтрации; II- режим псевдоожижения; III- режим пневмотранспорта. 52

Технология каталитического крекинга с порошкообразным катализатором в кипящем слое Установка 1 -А мощность 750 тыс. т/год по вакуумному газойлю. Первая установка пущена в Уфе в 1963 году. На этой установке многое использовано из зарубежной техники, но в ней не учтены достижения зарубежной техники в момент проектирования. В период строительства вносились изменения, поэтому 1 -А-1 -М- модернизированная. В реакторе и регенераторе катализатор работает в кипящем слое. Мелкодисперсный порошкообразный катализатор при контакте с газовой или жидкой фазой приводится в состояние перемешивания. Поведение слоя зависит от ожижающего агента. Начиная с момента, когда слой расширяется, весь твердый материал находится во взвешенном состоянии Wкр. При дальнейшем повышении скорости , перепад давления не меняется. Потом наступает момент, когда частицы начинают уноситься из слоя и давление падает: І- режим фильтрации; II- режим псевдоожижения; III- режим пневмотранспорта. 52

∆P ∆P I II III ∆P W Wкр W Wпред Начиная с момента, когда слой расширяется, весь твердый материал находится во взвешенном состоянии Wкр. При дальнейшем повышении скорости , перепад давления не меняется. Потом наступает момент, когда частицы начинают уноситься из слоя и давление падает: І- режим фильтрации; II- режим псевдоожижения; III- режим пневмотранспорта. 53

∆P ∆P I II III ∆P W Wкр W Wпред Начиная с момента, когда слой расширяется, весь твердый материал находится во взвешенном состоянии Wкр. При дальнейшем повышении скорости , перепад давления не меняется. Потом наступает момент, когда частицы начинают уноситься из слоя и давление падает: І- режим фильтрации; II- режим псевдоожижения; III- режим пневмотранспорта. 53

Преимущества : 1) Из-за малого размера частиц улучшается степень использования активной поверхности, снимаются диффузионные ограничения, процесс приближается к чисто кинетическому. Активность катализатора в мелкодисперсном состоянии выше, чем в грануле из-за доступности. 2) За счет интенсивного перемешивания сырья и катализатора улучшаются условия тепло- и массообмена. Температура в реакционной зоне постоянна в всём объёме, режим близок к изотермическому. Сыпучий материал в псевдоожиженном состоянии легко перемещается из аппарата в аппарат. Недостатки кипящего слоя : Трудность удержания мелких частиц в слое и продукты реакции засорены катализатором. Допускаются большие потери катализатора. В качестве ожижающего агента в реальных условиях служат пары сырья и продуктов реакции, но объёма этих паров недостаточно для создания эффективного кипящего слоя, а также регулирования режима. Рабочие скорости ожижающего агента близки к предельной. Скорость регулируется разбавлением сырья водяным паром. Работают в режиме скорости уноса, даже допускают унос. 54

Преимущества : 1) Из-за малого размера частиц улучшается степень использования активной поверхности, снимаются диффузионные ограничения, процесс приближается к чисто кинетическому. Активность катализатора в мелкодисперсном состоянии выше, чем в грануле из-за доступности. 2) За счет интенсивного перемешивания сырья и катализатора улучшаются условия тепло- и массообмена. Температура в реакционной зоне постоянна в всём объёме, режим близок к изотермическому. Сыпучий материал в псевдоожиженном состоянии легко перемещается из аппарата в аппарат. Недостатки кипящего слоя : Трудность удержания мелких частиц в слое и продукты реакции засорены катализатором. Допускаются большие потери катализатора. В качестве ожижающего агента в реальных условиях служат пары сырья и продуктов реакции, но объёма этих паров недостаточно для создания эффективного кипящего слоя, а также регулирования режима. Рабочие скорости ожижающего агента близки к предельной. Скорость регулируется разбавлением сырья водяным паром. Работают в режиме скорости уноса, даже допускают унос. 54

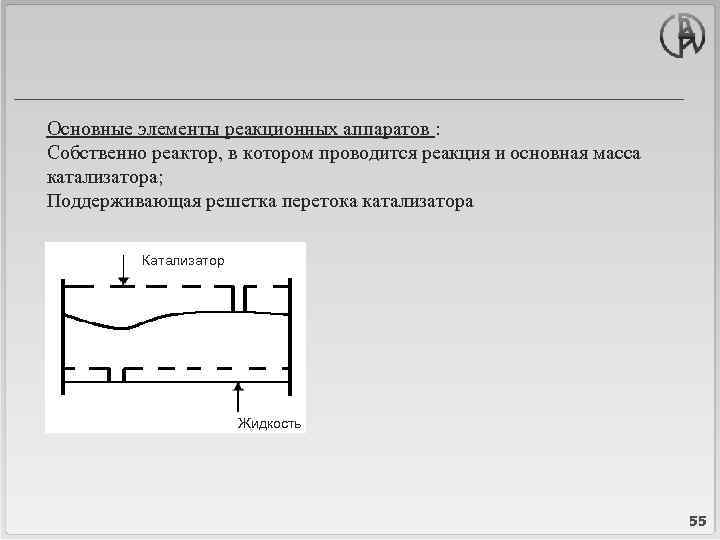

Основные элементы реакционных аппаратов : Собственно реактор, в котором проводится реакция и основная масса катализатора; Поддерживающая решетка перетока катализатора Катализатор Жидкость 55

Основные элементы реакционных аппаратов : Собственно реактор, в котором проводится реакция и основная масса катализатора; Поддерживающая решетка перетока катализатора Катализатор Жидкость 55

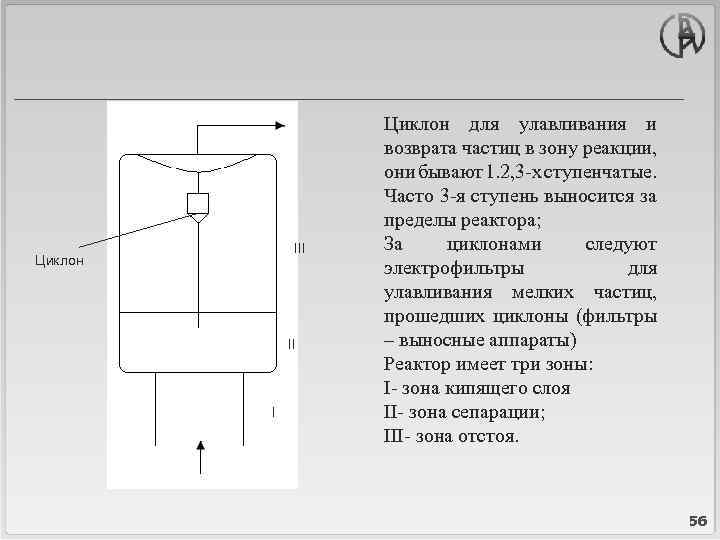

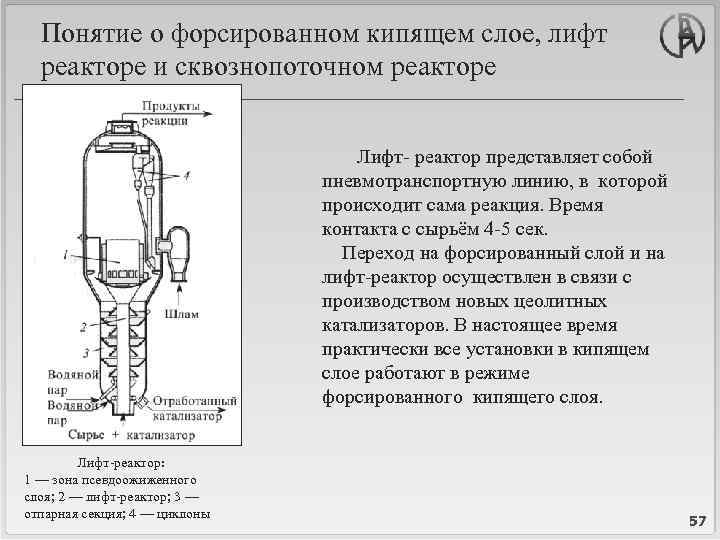

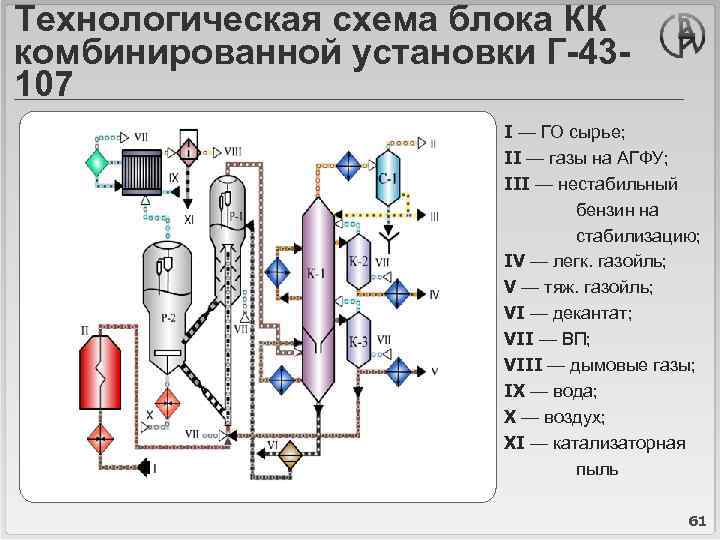

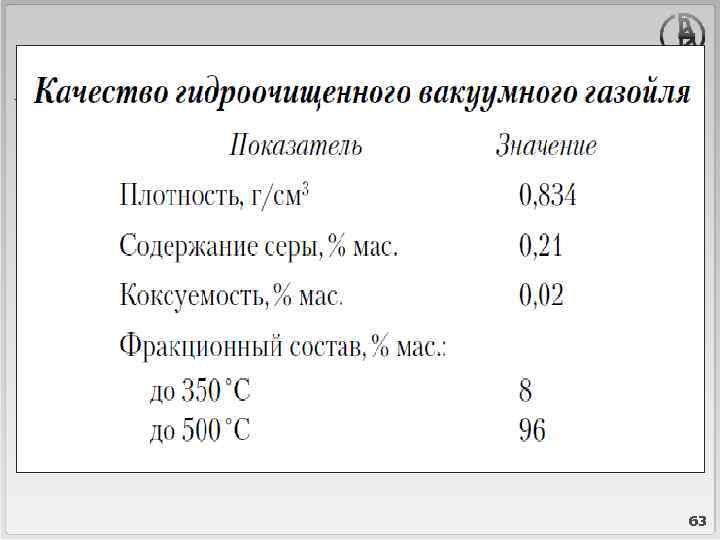

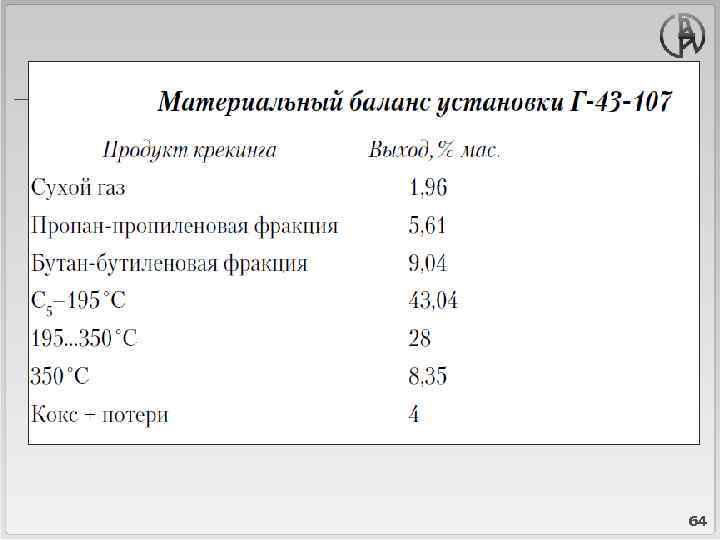

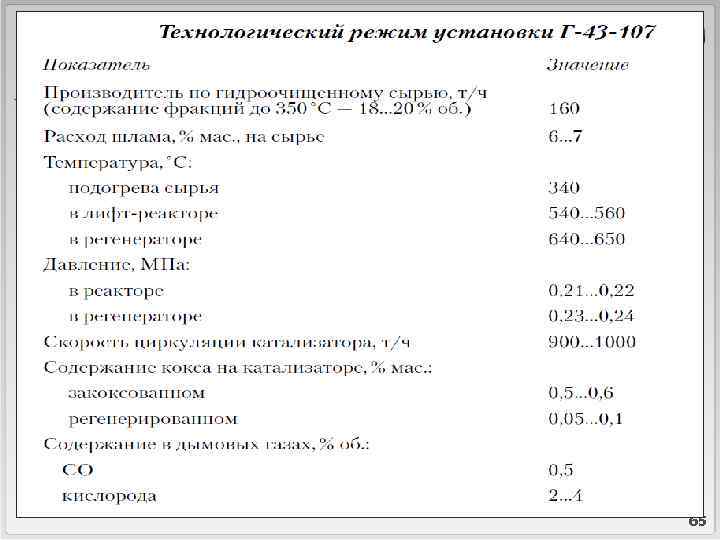

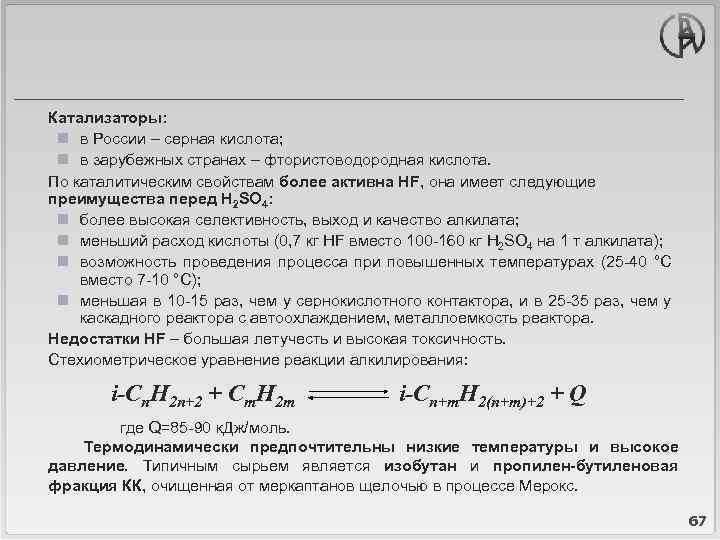

III Циклон II I Циклон для улавливания и возврата частиц в зону реакции, они бывают 1. 2, 3 -х ступенчатые. Часто 3 -я ступень выносится за пределы реактора; За циклонами следуют электрофильтры для улавливания мелких частиц, прошедших циклоны (фильтры – выносные аппараты) Реактор имеет три зоны: І- зона кипящего слоя II- зона сепарации; III- зона отстоя. 56