• • • Карагодин В. И. , Митрохин. Н. Н. Ремонт автомобилей и двигателей. - М. : Изд. центр «Академия» , 2002. -496 с. Храмцов Н. В. Металлы и сварка (лекционный курс): Учебное пособие. Тюмень: Изд. ТГУ, 2001. -140 с. Какуевицкий В. А. Восстановление деталей автомобилей на специализированных предприятиях. –М. : Транспорт, 1988. - 149 с.

• • • Карагодин В. И. , Митрохин. Н. Н. Ремонт автомобилей и двигателей. - М. : Изд. центр «Академия» , 2002. -496 с. Храмцов Н. В. Металлы и сварка (лекционный курс): Учебное пособие. Тюмень: Изд. ТГУ, 2001. -140 с. Какуевицкий В. А. Восстановление деталей автомобилей на специализированных предприятиях. –М. : Транспорт, 1988. - 149 с.

• Ремонт предназначен для восстановления и поддержания работоспособности изделия и его элементов, а также устранения отказов и неисправностей, возникающих в процессе эксплуатации. • Объектом ремонта может быть машина, агрегат, сборочная единица или деталь.

• Ремонт предназначен для восстановления и поддержания работоспособности изделия и его элементов, а также устранения отказов и неисправностей, возникающих в процессе эксплуатации. • Объектом ремонта может быть машина, агрегат, сборочная единица или деталь.

Стратегии и виды ремонта • по наработке; • по техническому состоянию. • капитальный ремонт машины или агрегата; • восстановительный ремонт; • текущий ремонт (ТР).

Стратегии и виды ремонта • по наработке; • по техническому состоянию. • капитальный ремонт машины или агрегата; • восстановительный ремонт; • текущий ремонт (ТР).

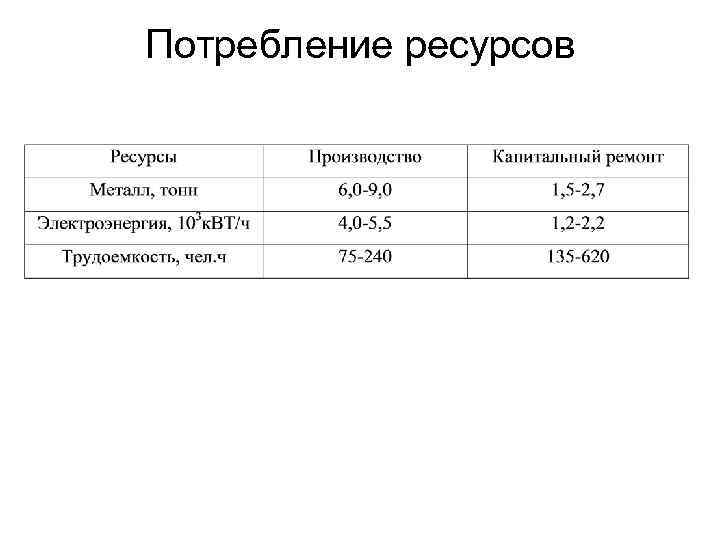

Потребление ресурсов

Потребление ресурсов

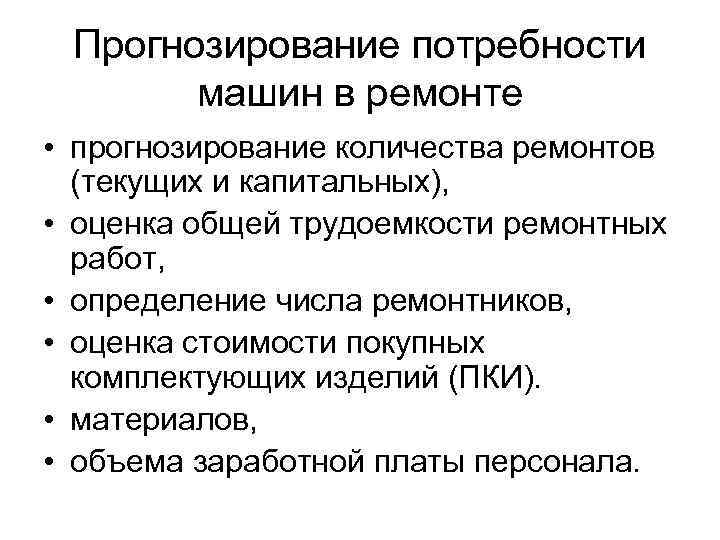

Прогнозирование потребности машин в ремонте • прогнозирование количества ремонтов (текущих и капитальных), • оценка общей трудоемкости ремонтных работ, • определение числа ремонтников, • оценка стоимости покупных комплектующих изделий (ПКИ). • материалов, • объема заработной платы персонала.

Прогнозирование потребности машин в ремонте • прогнозирование количества ремонтов (текущих и капитальных), • оценка общей трудоемкости ремонтных работ, • определение числа ремонтников, • оценка стоимости покупных комплектующих изделий (ПКИ). • материалов, • объема заработной платы персонала.

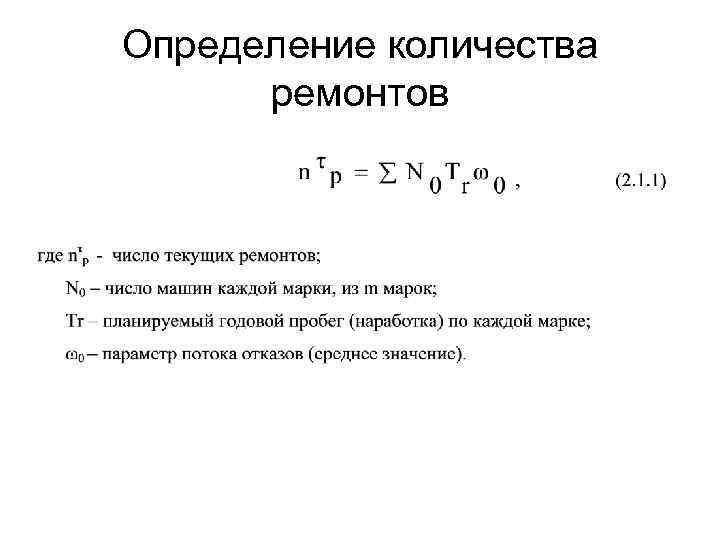

Определение количества ремонтов

Определение количества ремонтов

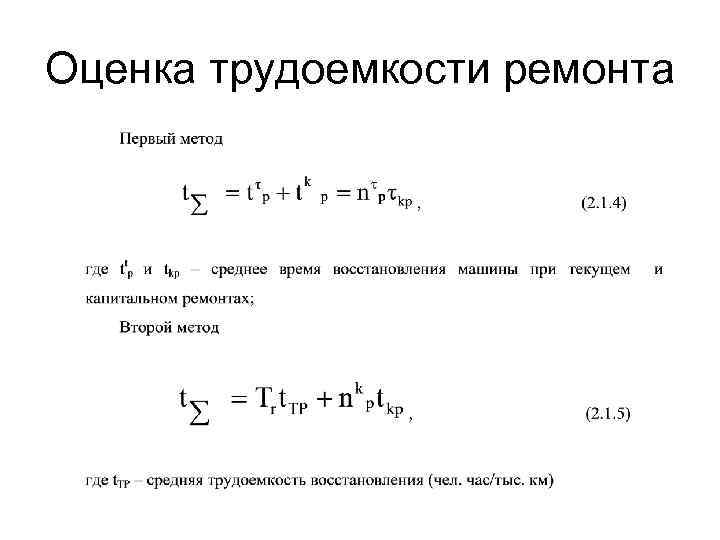

Оценка трудоемкости ремонта

Оценка трудоемкости ремонта

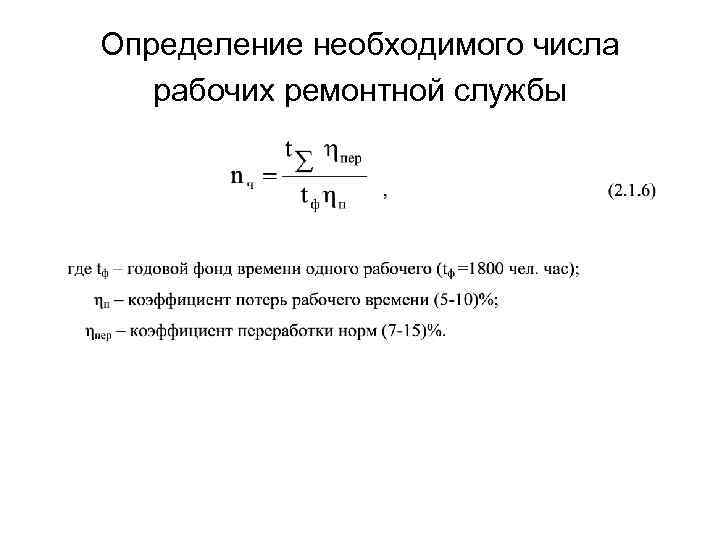

Определение необходимого числа рабочих ремонтной службы

Определение необходимого числа рабочих ремонтной службы

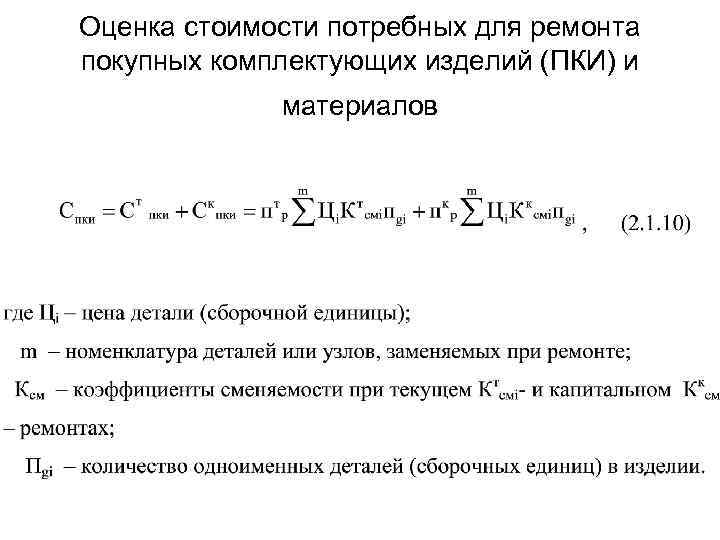

Оценка стоимости потребных для ремонта покупных комплектующих изделий (ПКИ) и материалов

Оценка стоимости потребных для ремонта покупных комплектующих изделий (ПКИ) и материалов

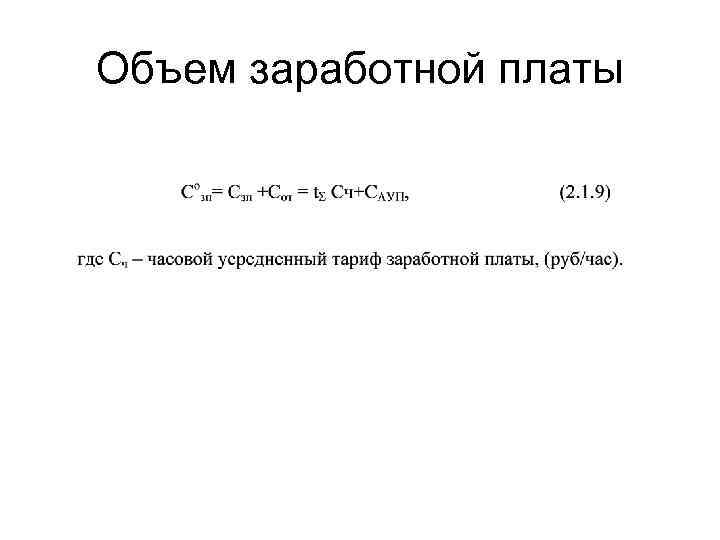

Объем заработной платы

Объем заработной платы

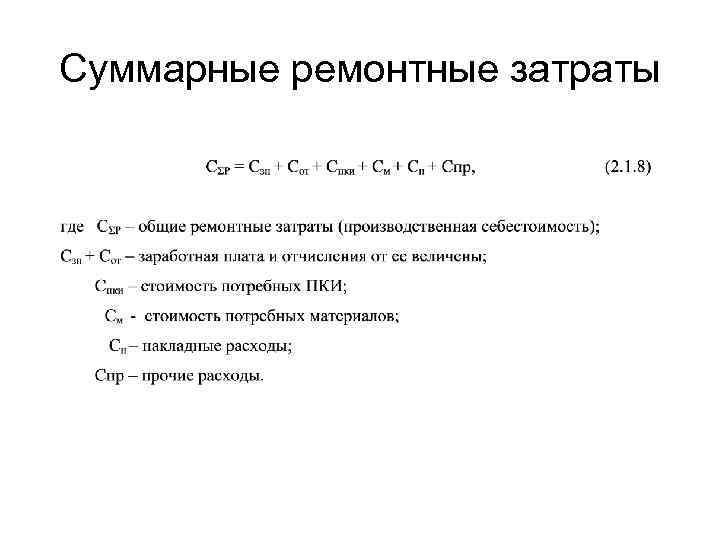

Суммарные ремонтные затраты

Суммарные ремонтные затраты

Принципы функционирование системы ремонта • организационно-технические • хозяйственно-экономические

Принципы функционирование системы ремонта • организационно-технические • хозяйственно-экономические

Организационно-технические • 1. Деление производимых ремонтов машин (агрегатов) по цели – восстановление работоспособности или ресурса ремонтируемого изделия, т. е деление ремонтов по видам и методам. • 2. Специализация ремонтных органов по типам ремонтируемых машин, по видам ремонта, по характеру работ (общие работы, кузовные, окрасочные, электротехнические и др. ) Специализация подразумевает кооперацию как по вертикали (с заводами-изготовителями), так как и по горизонтали (с другими ремонтными службами). • 3. Сертификация как средство воздействия государства на качество и обеспечение безопасности отремонтированных машин. Через требования сертификации разрабатываются организационно-технические мероприятия, обеспечивающие уровень качества ремонта, задаваемый Государством через соответствующие органы.

Организационно-технические • 1. Деление производимых ремонтов машин (агрегатов) по цели – восстановление работоспособности или ресурса ремонтируемого изделия, т. е деление ремонтов по видам и методам. • 2. Специализация ремонтных органов по типам ремонтируемых машин, по видам ремонта, по характеру работ (общие работы, кузовные, окрасочные, электротехнические и др. ) Специализация подразумевает кооперацию как по вертикали (с заводами-изготовителями), так как и по горизонтали (с другими ремонтными службами). • 3. Сертификация как средство воздействия государства на качество и обеспечение безопасности отремонтированных машин. Через требования сертификации разрабатываются организационно-технические мероприятия, обеспечивающие уровень качества ремонта, задаваемый Государством через соответствующие органы.

Хозяйственно-экономические • 1. Ремонтные предприятия организуют свою хозяйственную деятельность на основе полного хозяйственного расчета (самоокупаемости, самофинансирования, формирование цены, себестоимости и т. д. ) и выступают со своей продукцией на рынке ремонтных услуг. • Отношение между заказчиком и поставщиком ремонтных услуг должны определяться системой договорных отношений (договорными обязательствами), разработанной Государством. • Лицензирование как средство контроля и техникоэкономического воздействия государства на все стороны деятельности ремонтного предприятия (технологическую, экономическую, экологическую и др. )

Хозяйственно-экономические • 1. Ремонтные предприятия организуют свою хозяйственную деятельность на основе полного хозяйственного расчета (самоокупаемости, самофинансирования, формирование цены, себестоимости и т. д. ) и выступают со своей продукцией на рынке ремонтных услуг. • Отношение между заказчиком и поставщиком ремонтных услуг должны определяться системой договорных отношений (договорными обязательствами), разработанной Государством. • Лицензирование как средство контроля и техникоэкономического воздействия государства на все стороны деятельности ремонтного предприятия (технологическую, экономическую, экологическую и др. )

Основные понятия Восстановление детали — комплекс технологических операций по устранению дефектов детали, обеспечивающих возобновление ее работоспособности и геометрических параметров, установленных нормативно-технической документацией. Дефект — каждое отдельное несоответствие продукции установленным требованиям. Дефектная деталь — деталь, показатели качества которой имеют недопустимые отклонения от требований нормативно-технической документации по ремонту. Деталь, подлежащая восстановлению, — дефектная деталь, устранение дефектов которой технически возможно и экономически целесообразно.

Основные понятия Восстановление детали — комплекс технологических операций по устранению дефектов детали, обеспечивающих возобновление ее работоспособности и геометрических параметров, установленных нормативно-технической документацией. Дефект — каждое отдельное несоответствие продукции установленным требованиям. Дефектная деталь — деталь, показатели качества которой имеют недопустимые отклонения от требований нормативно-технической документации по ремонту. Деталь, подлежащая восстановлению, — дефектная деталь, устранение дефектов которой технически возможно и экономически целесообразно.

Основные понятия Способ восстановления детали — совокупность операций, характеризующая технологический процесс Типовая поверхность — поверхность, характеризуемая единством условий работы и изнашивания в соединении для группы поверхностей с общими конструктивными признаками.

Основные понятия Способ восстановления детали — совокупность операций, характеризующая технологический процесс Типовая поверхность — поверхность, характеризуемая единством условий работы и изнашивания в соединении для группы поверхностей с общими конструктивными признаками.

Основные понятия Типовой технологический процесс предназначен для восстановления группы изделий с общими конструктивными и технологическими признаками. Единичный процесс служит для восстановления группы изделий одного наименования, типоразмера и исполнения. Групповой процесс необходим при восстановлении группы изделий с разными конструктивными, но общими технологическими признаками

Основные понятия Типовой технологический процесс предназначен для восстановления группы изделий с общими конструктивными и технологическими признаками. Единичный процесс служит для восстановления группы изделий одного наименования, типоразмера и исполнения. Групповой процесс необходим при восстановлении группы изделий с разными конструктивными, но общими технологическими признаками

Основные понятия Технологическая операция восстановления — законченная часть технологического процесса, выполненная на одном рабочем месте Коэффициент повторяемости дефекта — отношение числа деталей с наличием дефекта определенного вида к общему числу продефектованных ремонтопригодных деталей. Коэффициент восстановления детали — отношение числа деталей, подлежащих восстановлению, к общему числу продефектованных деталей. Удельный вес восстановления деталей в общем потреблении запасных частей — отношение стоимости восстановленных деталей к общей стоимости запасных частей (новых и восстановленных), используемых при ремонте машин.

Основные понятия Технологическая операция восстановления — законченная часть технологического процесса, выполненная на одном рабочем месте Коэффициент повторяемости дефекта — отношение числа деталей с наличием дефекта определенного вида к общему числу продефектованных ремонтопригодных деталей. Коэффициент восстановления детали — отношение числа деталей, подлежащих восстановлению, к общему числу продефектованных деталей. Удельный вес восстановления деталей в общем потреблении запасных частей — отношение стоимости восстановленных деталей к общей стоимости запасных частей (новых и восстановленных), используемых при ремонте машин.

Классификация способов восстановления деталей

Классификация способов восстановления деталей

Слесарно-механическая обработка • Обработка под ремонтный размер (РР) • Постановка дополнительной ремонтной детали (ДРД) • Обработка до выведения следов износа и придания правильной геометрической формы • Перекомплектовка

Слесарно-механическая обработка • Обработка под ремонтный размер (РР) • Постановка дополнительной ремонтной детали (ДРД) • Обработка до выведения следов износа и придания правильной геометрической формы • Перекомплектовка

• • • Номинальных размеров: обе сопрягаемые детали восстанавливаются до номинального размера, или одна деталь восстанавливается, а вторая устанавливается новая. Ремонтных размеров: механической обработкой выполняют увеличение (внутренних) или уменьшение (наружных) размеров одной детали, а сопрягаемую вторую деталь восстанавливают под этот измененный размер или используют новую деталь. Дополнительных ремонтных деталей: сопряжение восстанавливается до номинальных или ремонтных размеров введением третьей дополнительной детали.

• • • Номинальных размеров: обе сопрягаемые детали восстанавливаются до номинального размера, или одна деталь восстанавливается, а вторая устанавливается новая. Ремонтных размеров: механической обработкой выполняют увеличение (внутренних) или уменьшение (наружных) размеров одной детали, а сопрягаемую вторую деталь восстанавливают под этот измененный размер или используют новую деталь. Дополнительных ремонтных деталей: сопряжение восстанавливается до номинальных или ремонтных размеров введением третьей дополнительной детали.

Пластическое деформирование • Вытяжка, оттяжка • Правка (на прессах, наклёпом) • Механическая раздача • Гидротермическая раздача • Электрогидравлическая раздача • Раскатка • Механическое обжатие • Термопластическое обжатие • Осадка • Выдавливание • Накатка Электромеханическая высадка

Пластическое деформирование • Вытяжка, оттяжка • Правка (на прессах, наклёпом) • Механическая раздача • Гидротермическая раздача • Электрогидравлическая раздача • Раскатка • Механическое обжатие • Термопластическое обжатие • Осадка • Выдавливание • Накатка Электромеханическая высадка

Нанесение полимерным материалов • Напыление: газопламенное, в псевдосжиженом слое (вихревое, вибрационное, вибровихревое) и др. • Опрессовка • Литьё под давлением

Нанесение полимерным материалов • Напыление: газопламенное, в псевдосжиженом слое (вихревое, вибрационное, вибровихревое) и др. • Опрессовка • Литьё под давлением

Ручная сварка и наплавка • Газовая • Дуговая • Аргонодуговая • Кузнечная • Плазменная • Термитная • Контактная

Ручная сварка и наплавка • Газовая • Дуговая • Аргонодуговая • Кузнечная • Плазменная • Термитная • Контактная

Механизированная дуговая сварка и наплавка • Автоматическая под флюсом • В среде защитных газов: аргоне, углекислом газе (диоксиде углерода), водяном пар • С комбинированной защитой • Дуговая с газопламенной защитой • Вибродуговая • Порошковой проволокой или лентой • Широкослойная • Лежачим электродом • Плазменная (сжатой дугой) • Многоэлектродная • С одновременным деформированием • С одновременной механической обработкой

Механизированная дуговая сварка и наплавка • Автоматическая под флюсом • В среде защитных газов: аргоне, углекислом газе (диоксиде углерода), водяном пар • С комбинированной защитой • Дуговая с газопламенной защитой • Вибродуговая • Порошковой проволокой или лентой • Широкослойная • Лежачим электродом • Плазменная (сжатой дугой) • Многоэлектродная • С одновременным деформированием • С одновременной механической обработкой

Механизированные бездуговые способы сварки и наплавки • Индукционная (высокочастотная) • Электрошлаковая • Контактная сварка и наварка • Трением • Газовая • Электронно-лучевая • Ультразвуковая • Диффузионная • Лазерная • Термитная • Взрывом Магнитно-импульсная

Механизированные бездуговые способы сварки и наплавки • Индукционная (высокочастотная) • Электрошлаковая • Контактная сварка и наварка • Трением • Газовая • Электронно-лучевая • Ультразвуковая • Диффузионная • Лазерная • Термитная • Взрывом Магнитно-импульсная

Газотермическое нанесение (металлизация) • Дуговое • Газопламенное • Плазменное • Детонационное • Высокочастотное • Электроимпульсное Ионно-плазменное

Газотермическое нанесение (металлизация) • Дуговое • Газопламенное • Плазменное • Детонационное • Высокочастотное • Электроимпульсное Ионно-плазменное

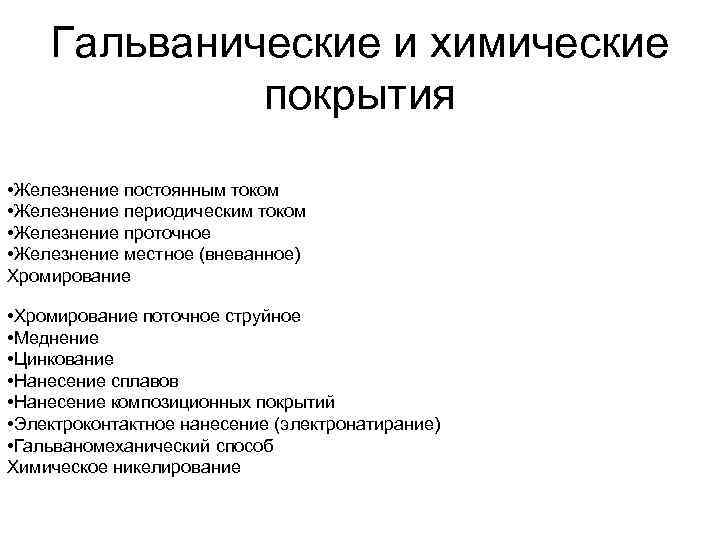

Гальванические и химические покрытия • Железнение постоянным током • Железнение периодическим током • Железнение проточное • Железнение местное (вневанное) Хромирование • Хромирование поточное струйное • Меднение • Цинкование • Нанесение сплавов • Нанесение композиционных покрытий • Электроконтактное нанесение (электронатирание) • Гальваномеханический способ Химическое никелирование

Гальванические и химические покрытия • Железнение постоянным током • Железнение периодическим током • Железнение проточное • Железнение местное (вневанное) Хромирование • Хромирование поточное струйное • Меднение • Цинкование • Нанесение сплавов • Нанесение композиционных покрытий • Электроконтактное нанесение (электронатирание) • Гальваномеханический способ Химическое никелирование

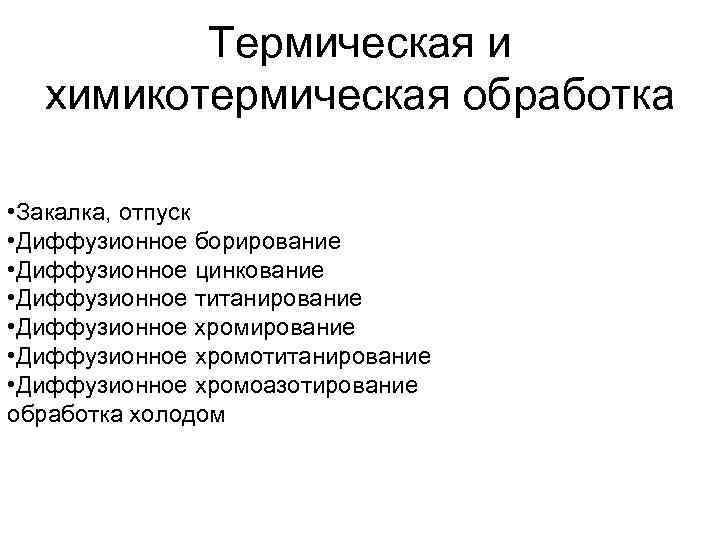

Термическая и химикотермическая обработка • Закалка, отпуск • Диффузионное борирование • Диффузионное цинкование • Диффузионное титанирование • Диффузионное хромотитанирование • Диффузионное хромоазотирование обработка холодом

Термическая и химикотермическая обработка • Закалка, отпуск • Диффузионное борирование • Диффузионное цинкование • Диффузионное титанирование • Диффузионное хромотитанирование • Диффузионное хромоазотирование обработка холодом

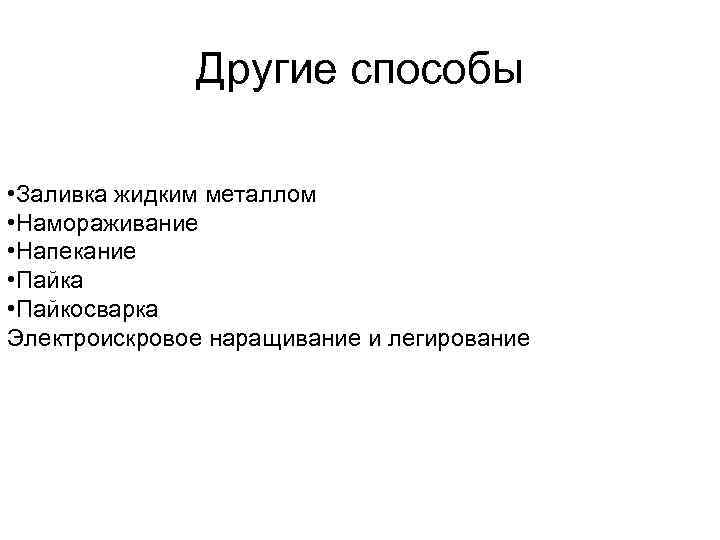

Другие способы • Заливка жидким металлом • Намораживание • Напекание • Пайка • Пайкосварка Электроискровое наращивание и легирование

Другие способы • Заливка жидким металлом • Намораживание • Напекание • Пайка • Пайкосварка Электроискровое наращивание и легирование

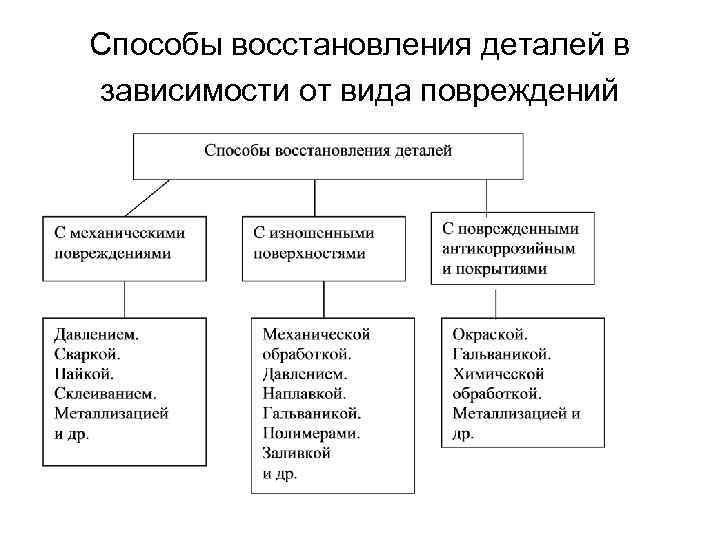

Способы восстановления деталей в зависимости от вида повреждений

Способы восстановления деталей в зависимости от вида повреждений

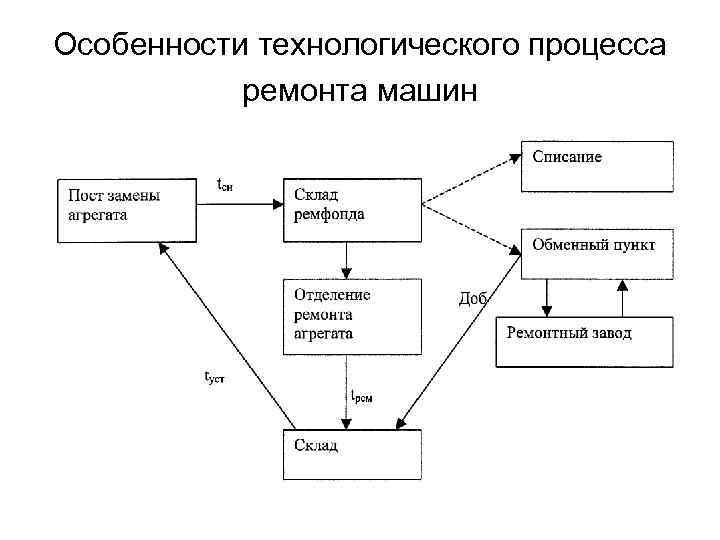

Особенности технологического процесса ремонта машин

Особенности технологического процесса ремонта машин

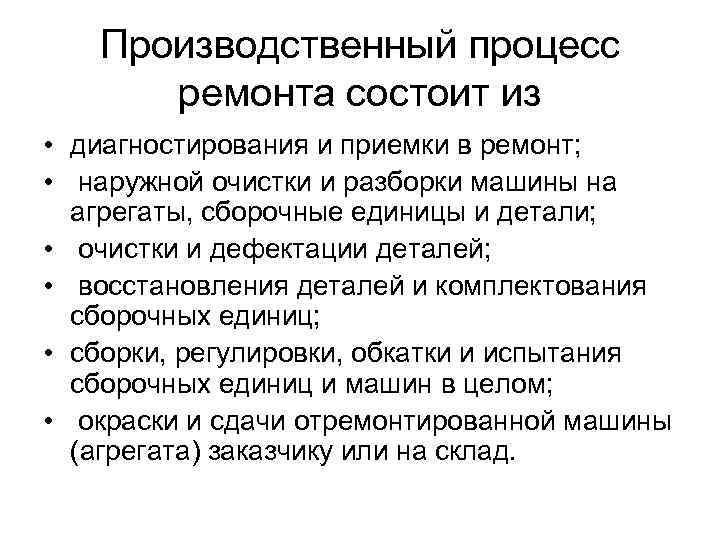

Производственный процесс ремонта состоит из • диагностирования и приемки в ремонт; • наружной очистки и разборки машины на агрегаты, сборочные единицы и детали; • очистки и дефектации деталей; • восстановления деталей и комплектования сборочных единиц; • сборки, регулировки, обкатки и испытания сборочных единиц и машин в целом; • окраски и сдачи отремонтированной машины (агрегата) заказчику или на склад.

Производственный процесс ремонта состоит из • диагностирования и приемки в ремонт; • наружной очистки и разборки машины на агрегаты, сборочные единицы и детали; • очистки и дефектации деталей; • восстановления деталей и комплектования сборочных единиц; • сборки, регулировки, обкатки и испытания сборочных единиц и машин в целом; • окраски и сдачи отремонтированной машины (агрегата) заказчику или на склад.

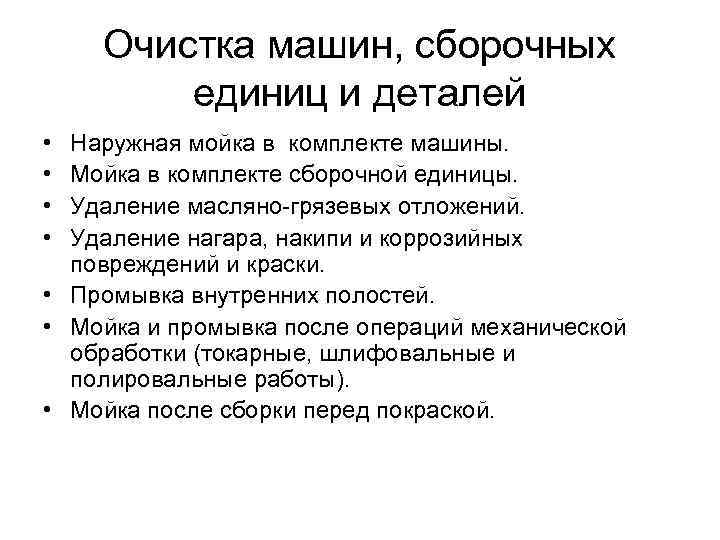

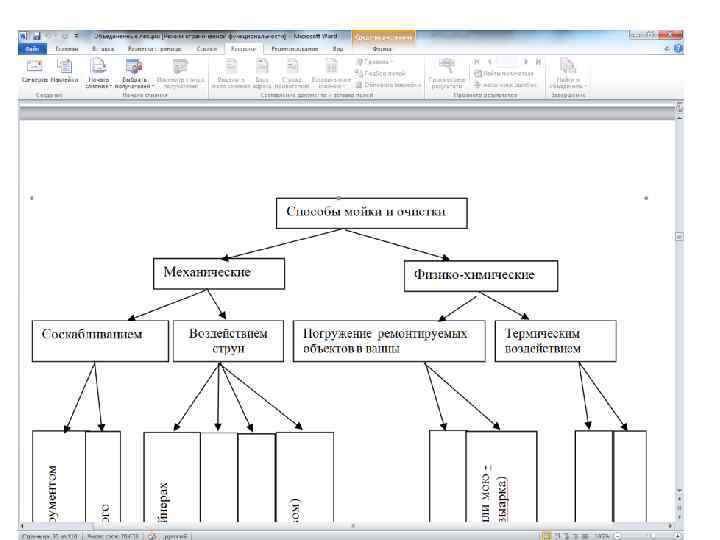

Очистка машин, сборочных единиц и деталей • • Наружная мойка в комплекте машины. Мойка в комплекте сборочной единицы. Удаление масляно-грязевых отложений. Удаление нагара, накипи и коррозийных повреждений и краски. • Промывка внутренних полостей. • Мойка и промывка после операций механической обработки (токарные, шлифовальные и полировальные работы). • Мойка после сборки перед покраской.

Очистка машин, сборочных единиц и деталей • • Наружная мойка в комплекте машины. Мойка в комплекте сборочной единицы. Удаление масляно-грязевых отложений. Удаление нагара, накипи и коррозийных повреждений и краски. • Промывка внутренних полостей. • Мойка и промывка после операций механической обработки (токарные, шлифовальные и полировальные работы). • Мойка после сборки перед покраской.

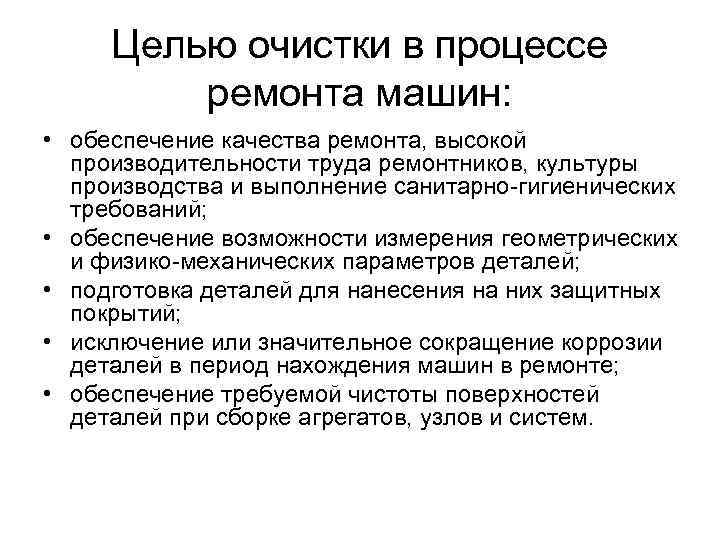

Целью очистки в процессе ремонта машин: • обеспечение качества ремонта, высокой производительности труда ремонтников, культуры производства и выполнение санитарно-гигиенических требований; • обеспечение возможности измерения геометрических и физико-механических параметров деталей; • подготовка деталей для нанесения на них защитных покрытий; • исключение или значительное сокращение коррозии деталей в период нахождения машин в ремонте; • обеспечение требуемой чистоты поверхностей деталей при сборке агрегатов, узлов и систем.

Целью очистки в процессе ремонта машин: • обеспечение качества ремонта, высокой производительности труда ремонтников, культуры производства и выполнение санитарно-гигиенических требований; • обеспечение возможности измерения геометрических и физико-механических параметров деталей; • подготовка деталей для нанесения на них защитных покрытий; • исключение или значительное сокращение коррозии деталей в период нахождения машин в ремонте; • обеспечение требуемой чистоты поверхностей деталей при сборке агрегатов, узлов и систем.

• • • Различают накипи : - карбонатную; - сульфатную; - силикатную; - смешанную, содержащую все вышеуказанные соли.

• • • Различают накипи : - карбонатную; - сульфатную; - силикатную; - смешанную, содержащую все вышеуказанные соли.

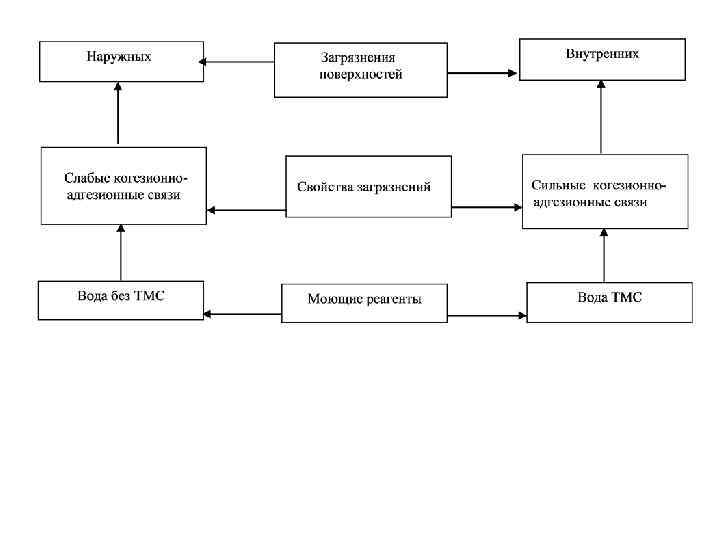

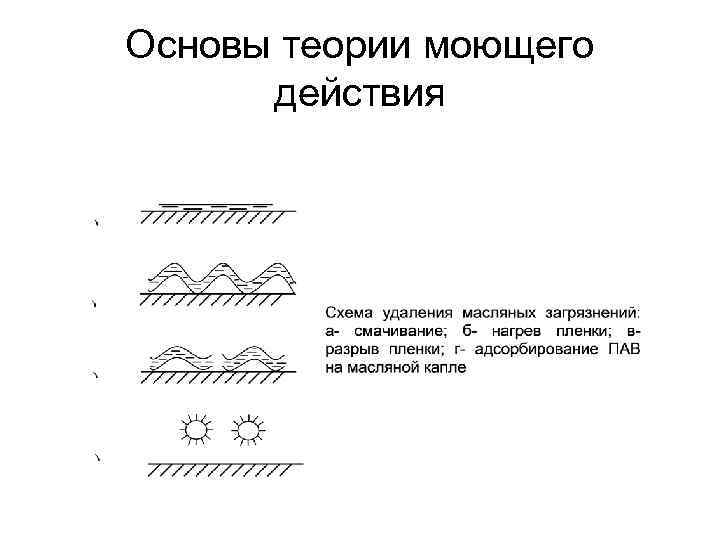

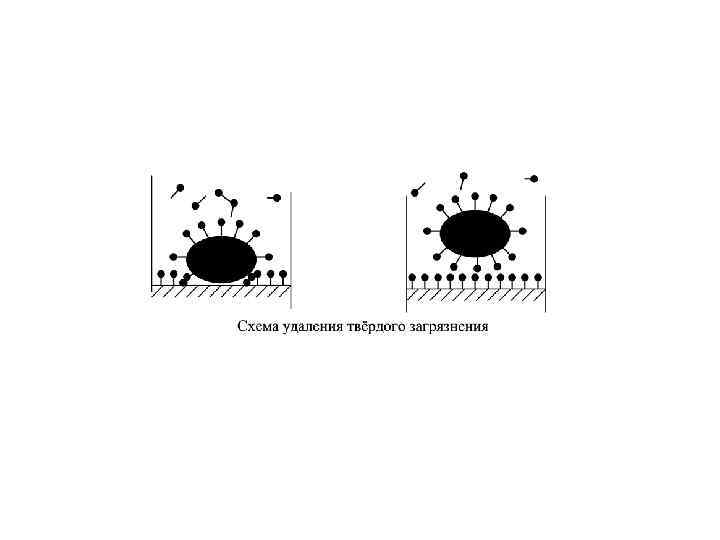

Основы теории моющего действия

Основы теории моющего действия

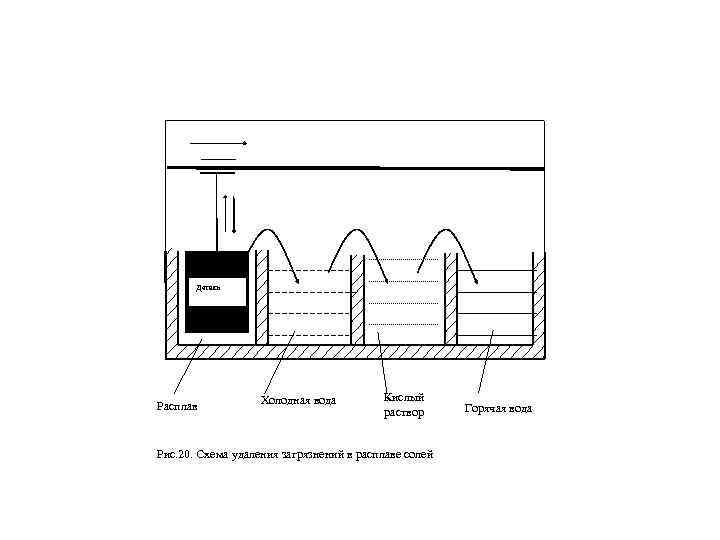

Деталь Расплав Холодная вода Кислый раствор Рис. 20. Схема удаления загрязнений в расплаве солей Горячая вода

Деталь Расплав Холодная вода Кислый раствор Рис. 20. Схема удаления загрязнений в расплаве солей Горячая вода

Дефектоскопия деталей При дефектовке определяется степень годности деталей: • возможность дальнейшей работы без ремонта, • необходимость ремонта, • выбраковка.

Дефектоскопия деталей При дефектовке определяется степень годности деталей: • возможность дальнейшей работы без ремонта, • необходимость ремонта, • выбраковка.

Предельные размеры устанавливаются по трем критериям • экономический критерий (повышенный расход смазки или топлива, снижение производительности, увеличение затрат на обслуживание и ремонт; • качественный критерий, т. е. ухудшение качества работы механизма. Для автомобиля и трактора этим критерием являются условия безопасности движения (рулевое управление, тормоза); • технический критерий, учитывающий прочность деталей и резкое увеличение интенсивности изнашивания, или прекращения работы механизма или машины.

Предельные размеры устанавливаются по трем критериям • экономический критерий (повышенный расход смазки или топлива, снижение производительности, увеличение затрат на обслуживание и ремонт; • качественный критерий, т. е. ухудшение качества работы механизма. Для автомобиля и трактора этим критерием являются условия безопасности движения (рулевое управление, тормоза); • технический критерий, учитывающий прочность деталей и резкое увеличение интенсивности изнашивания, или прекращения работы механизма или машины.

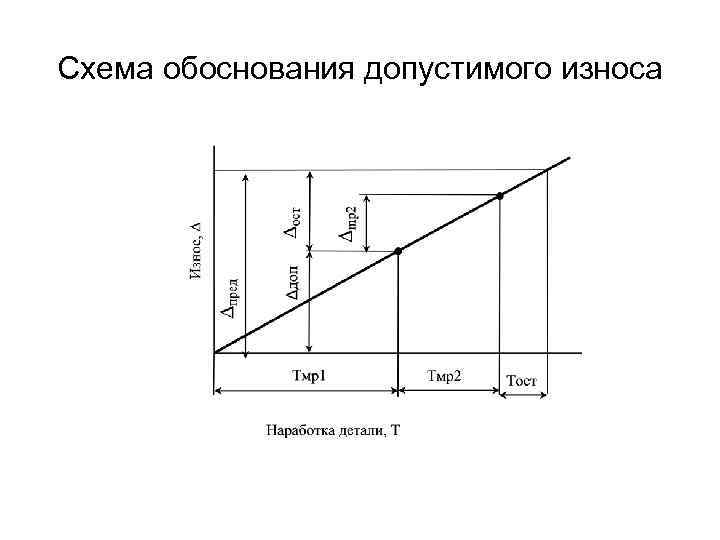

Схема обоснования допустимого износа

Схема обоснования допустимого износа

• Допустимые размеры это такие размеры детали, при которых она может быть установлена в сопряжение, узел, агрегат без ремонта, т. е. сможет обеспечить последующий межремонтный срок службы детали автомобиля, узла или агрегата

• Допустимые размеры это такие размеры детали, при которых она может быть установлена в сопряжение, узел, агрегат без ремонта, т. е. сможет обеспечить последующий межремонтный срок службы детали автомобиля, узла или агрегата

Признаки выбраковки деталей • Детали с аварийными дефектами имеющие ярко выраженные признаки (трещины, задиры, погнутости и др. ), • Детали с ярко выраженными признаками химического и электрохимического изнашивания.

Признаки выбраковки деталей • Детали с аварийными дефектами имеющие ярко выраженные признаки (трещины, задиры, погнутости и др. ), • Детали с ярко выраженными признаками химического и электрохимического изнашивания.

Технические причины выбраковки • использование поверхностного термически обработанного слоя (шестерни, кулачки распределительного вала и т. д. ); • невозможность дальнейшего изменения размеров сопрягаемых деталей (шейки коленчатого вала); • сокращение межремонтного срока службы сопряжения из-за уменьшения размеров; • неудовлетворительное выполнение функций (большие утечки у плунжерных пар и др. ).

Технические причины выбраковки • использование поверхностного термически обработанного слоя (шестерни, кулачки распределительного вала и т. д. ); • невозможность дальнейшего изменения размеров сопрягаемых деталей (шейки коленчатого вала); • сокращение межремонтного срока службы сопряжения из-за уменьшения размеров; • неудовлетворительное выполнение функций (большие утечки у плунжерных пар и др. ).

Методы определения износа деталей • безразборные и требующие разборки • радиоактивных индикаторов, содержания железа в масле, поверхностной нейтронной активации, спектрального анализа масла.

Методы определения износа деталей • безразборные и требующие разборки • радиоактивных индикаторов, содержания железа в масле, поверхностной нейтронной активации, спектрального анализа масла.

Методы определения износа деталей

Методы определения износа деталей

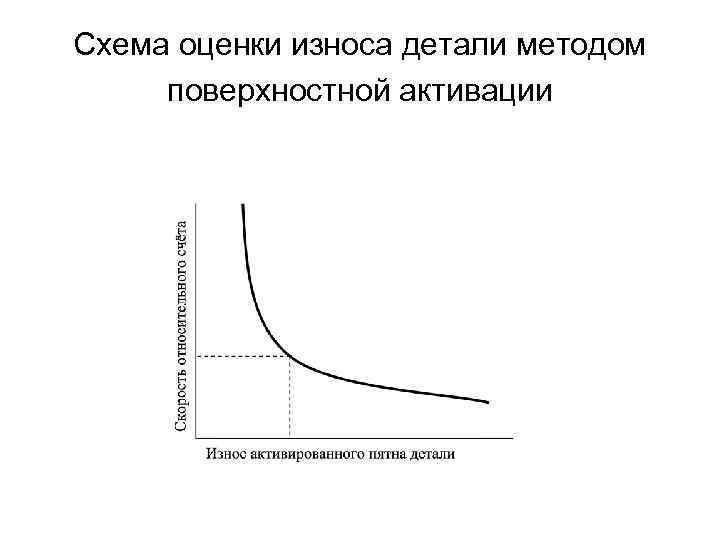

Схема оценки износа детали методом поверхностной активации

Схема оценки износа детали методом поверхностной активации

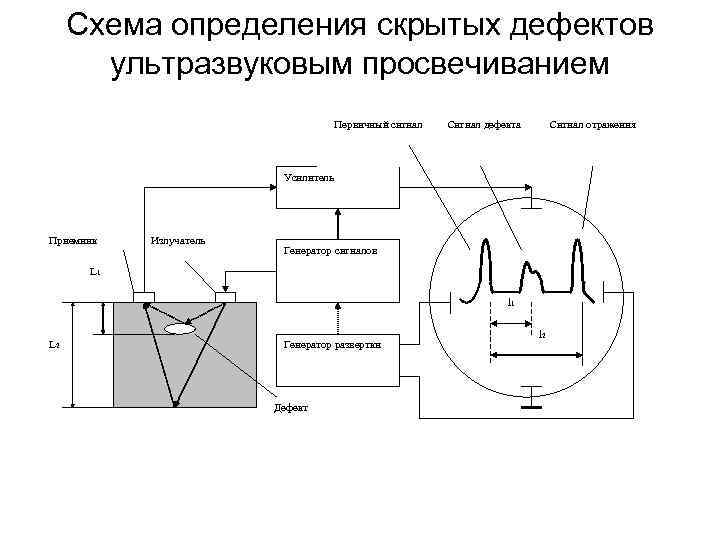

Схема определения скрытых дефектов ультразвуковым просвечиванием Первичный сигнал Сигнал дефекта Сигнал отражения Усилитель Приемник Излучатель Генератор сигналов L 1 l 1 L 2 Генератор развертки Дефект l 2

Схема определения скрытых дефектов ультразвуковым просвечиванием Первичный сигнал Сигнал дефекта Сигнал отражения Усилитель Приемник Излучатель Генератор сигналов L 1 l 1 L 2 Генератор развертки Дефект l 2

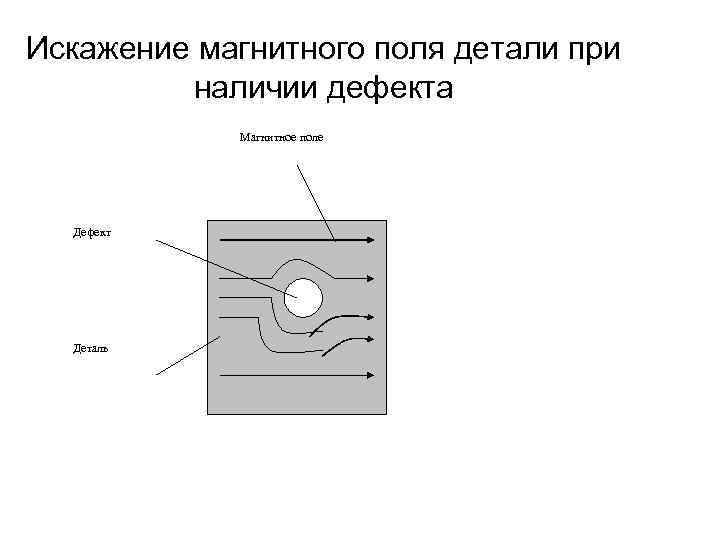

Искажение магнитного поля детали при наличии дефекта Магнитное поле Дефект Деталь

Искажение магнитного поля детали при наличии дефекта Магнитное поле Дефект Деталь

• люминисцентной дефектоскопии • цветной дефектоскопии

• люминисцентной дефектоскопии • цветной дефектоскопии

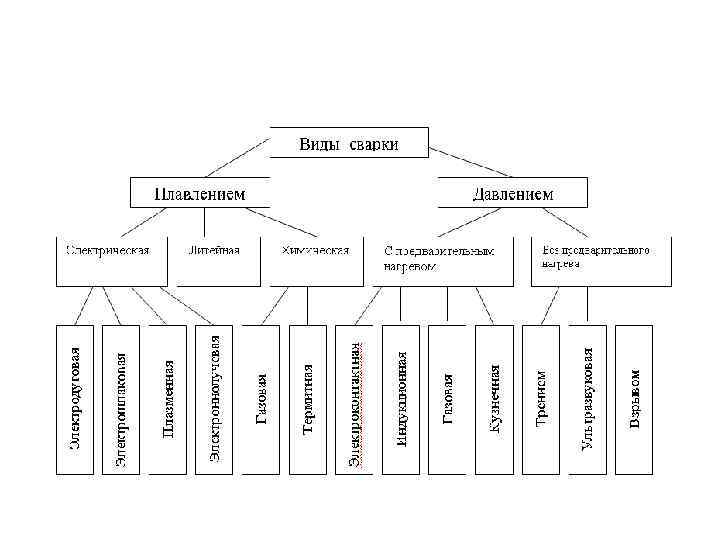

Сварка и наплавка • Сваркой называется процесс получения неразъемного соединения деталей местным сплавлением или пластической деформацией. • Наплавка - это разновидность сварки, заключающаяся в том, что на поверхность детали наносят слой металла, предназначенный для восстановления размеров изношенной детали или для повышения её износостойкости.

Сварка и наплавка • Сваркой называется процесс получения неразъемного соединения деталей местным сплавлением или пластической деформацией. • Наплавка - это разновидность сварки, заключающаяся в том, что на поверхность детали наносят слой металла, предназначенный для восстановления размеров изношенной детали или для повышения её износостойкости.

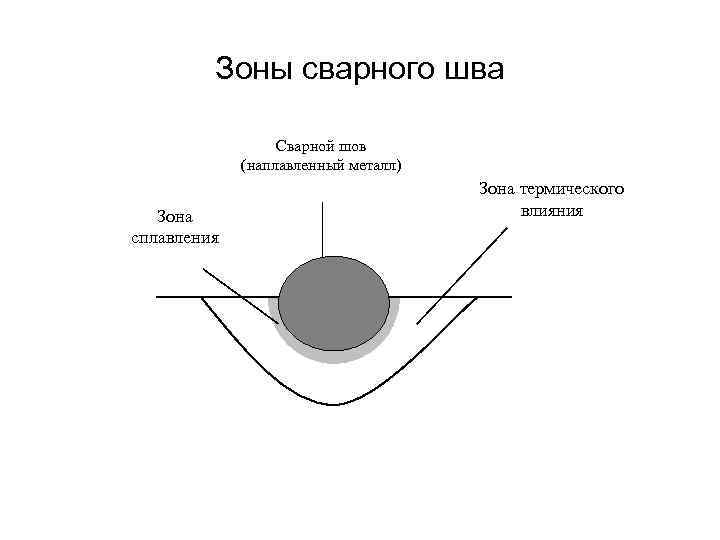

Зоны сварного шва Сварной шов (наплавленный металл) Зона сплавления Зона термического влияния

Зоны сварного шва Сварной шов (наплавленный металл) Зона сплавления Зона термического влияния

Возможные дефекты в сварном шве Плохое перемешивание металлов детали и наплавляемого Выгорание Mn , Si, C Поры, шлаковые включения, трещины, нитриды Закалочные зоны и зоны перегрева, холодные и горячие трещины

Возможные дефекты в сварном шве Плохое перемешивание металлов детали и наплавляемого Выгорание Mn , Si, C Поры, шлаковые включения, трещины, нитриды Закалочные зоны и зоны перегрева, холодные и горячие трещины

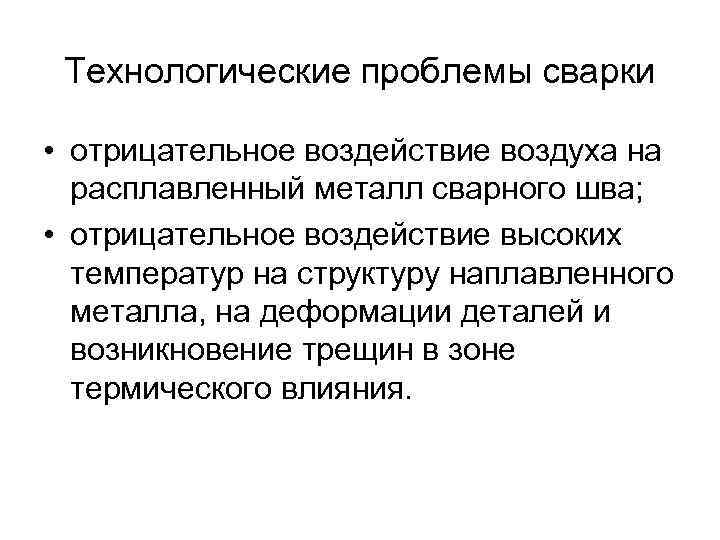

Технологические проблемы сварки • отрицательное воздействие воздуха на расплавленный металл сварного шва; • отрицательное воздействие высоких температур на структуру наплавленного металла, на деформации деталей и возникновение трещин в зоне термического влияния.

Технологические проблемы сварки • отрицательное воздействие воздуха на расплавленный металл сварного шва; • отрицательное воздействие высоких температур на структуру наплавленного металла, на деформации деталей и возникновение трещин в зоне термического влияния.

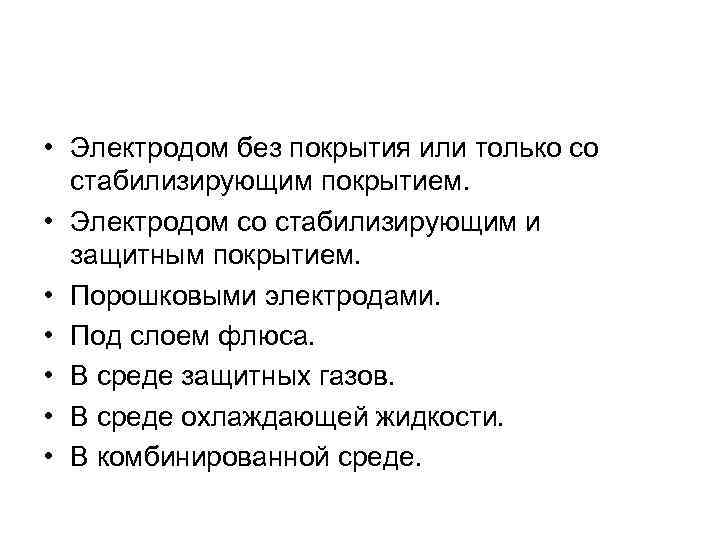

• Электродом без покрытия или только со стабилизирующим покрытием. • Электродом со стабилизирующим и защитным покрытием. • Порошковыми электродами. • Под слоем флюса. • В среде защитных газов. • В среде охлаждающей жидкости. • В комбинированной среде.

• Электродом без покрытия или только со стабилизирующим покрытием. • Электродом со стабилизирующим и защитным покрытием. • Порошковыми электродами. • Под слоем флюса. • В среде защитных газов. • В среде охлаждающей жидкости. • В комбинированной среде.

Участки в зоне термического влияния : • старения (200. . . 300 С); • отпуска (250. . . 650 С); • неполной перекристаллизации (700. . . 870 С); • нормализации (840. . . 1000 С); • перегрева (1000. . . 1250 С); • околошовный участок, т. е участок, примыкающий к линии сплавления (1250 С… 1600 С).

Участки в зоне термического влияния : • старения (200. . . 300 С); • отпуска (250. . . 650 С); • неполной перекристаллизации (700. . . 870 С); • нормализации (840. . . 1000 С); • перегрева (1000. . . 1250 С); • околошовный участок, т. е участок, примыкающий к линии сплавления (1250 С… 1600 С).

При сварке возможны два предельных случая • резкая закалка при быстром охлаждении околошовного участка и появление трещин; • -перегрев при медленном охлаждении и образование крупных зерен аустенита.

При сварке возможны два предельных случая • резкая закалка при быстром охлаждении околошовного участка и появление трещин; • -перегрев при медленном охлаждении и образование крупных зерен аустенита.

Причины деформаций деталей при сварке 2. Усадка сварного шва при кристаллизации 3. Усадка в результате фазовых превращений. Температура сварного шва > 1600 C 1. Температурная деформация из-за разности температур сварного шва и детали Температура детали 20… 30 C

Причины деформаций деталей при сварке 2. Усадка сварного шва при кристаллизации 3. Усадка в результате фазовых превращений. Температура сварного шва > 1600 C 1. Температурная деформация из-за разности температур сварного шва и детали Температура детали 20… 30 C

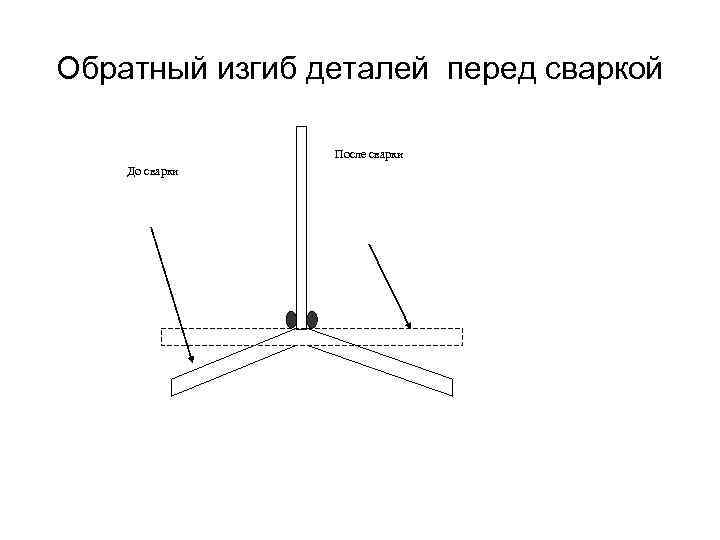

Обратный изгиб деталей перед сваркой После сварки До сварки

Обратный изгиб деталей перед сваркой После сварки До сварки

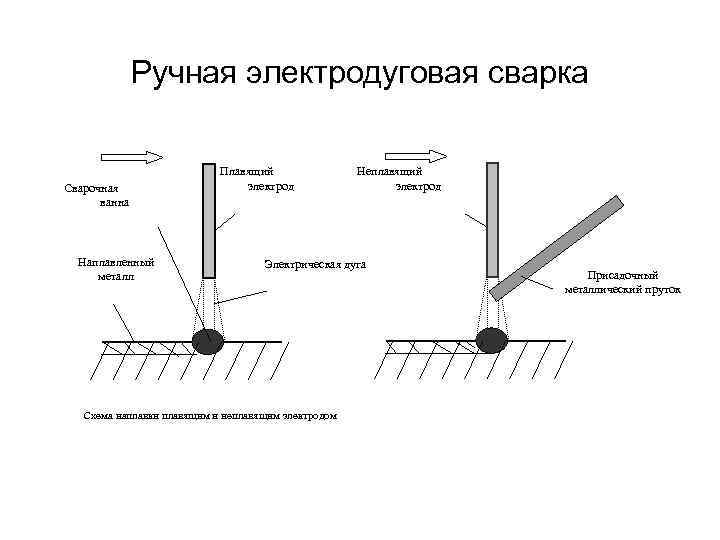

Ручная электродуговая сварка Сварочная ванна Наплавленный металл Плавящий электрод Неплавящий электрод Электрическая дуга Схема наплавки плавящим и неплавящим электродом Присадочный металлический пруток

Ручная электродуговая сварка Сварочная ванна Наплавленный металл Плавящий электрод Неплавящий электрод Электрическая дуга Схема наплавки плавящим и неплавящим электродом Присадочный металлический пруток

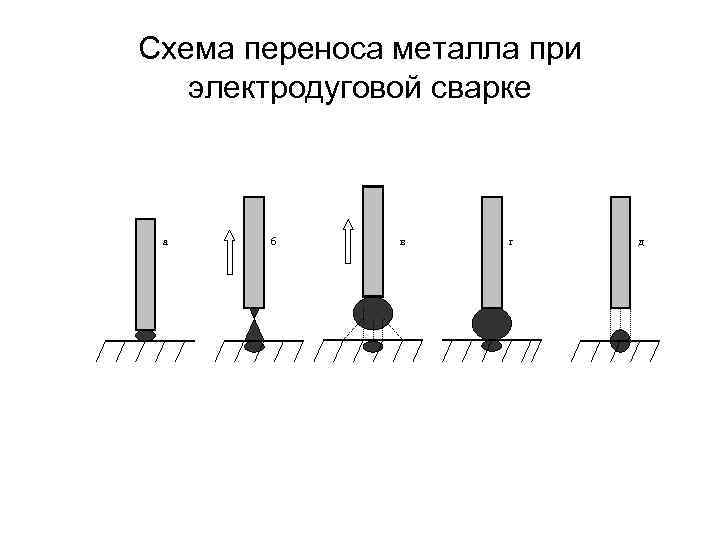

Схема переноса металла при электродуговой сварке а б в г д

Схема переноса металла при электродуговой сварке а б в г д

Функции обмазки электродов • защита расплавленного металла от вредного воздействия воздуха; • стабилизация (обеспечение) горения дуги; • легирующее и раскисляющее воздействие на наплавленный металл.

Функции обмазки электродов • защита расплавленного металла от вредного воздействия воздуха; • стабилизация (обеспечение) горения дуги; • легирующее и раскисляющее воздействие на наплавленный металл.

Защитное покрытие • • • Связывающие (жидкое стекло, …). Стабилизирующие горение дуги (сода, поташ, …. ). Газообразующие (крахмал, пищевая мука, целлюлоза, уголь, …). Шлакообразующие (кварц, плавиковый шпат, . . . ). Раскисляющие и легирующие (ферромарганец, ферросилиций, феррохром, …).

Защитное покрытие • • • Связывающие (жидкое стекло, …). Стабилизирующие горение дуги (сода, поташ, …. ). Газообразующие (крахмал, пищевая мука, целлюлоза, уголь, …). Шлакообразующие (кварц, плавиковый шпат, . . . ). Раскисляющие и легирующие (ферромарганец, ферросилиций, феррохром, …).

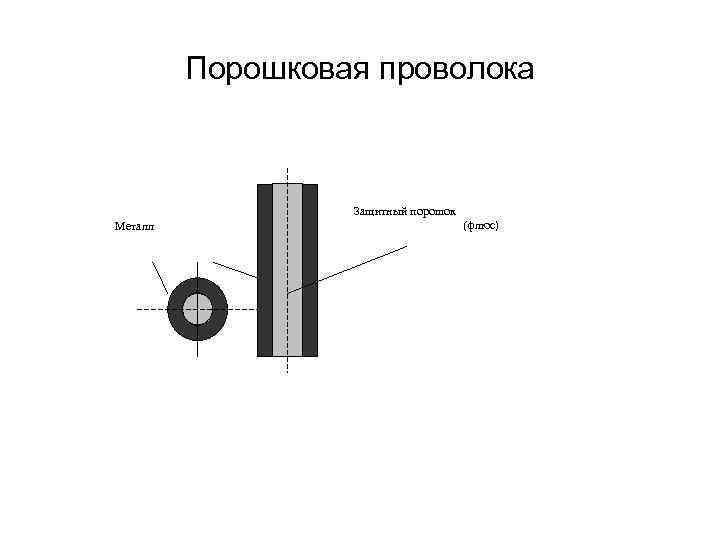

Порошковая проволока Защитный порошок Металл (флюс)

Порошковая проволока Защитный порошок Металл (флюс)

Схемы подключения одно- двух- и трехфазных трансформаторов 3 220 В 380 В Однофазный трансформатор J max до 150… 250 А, dэ до 4… 5 мм Трехфазный трансформатор Двухфазный трансформатор J max до 500 А, dэ до 8 мм Электромагнитный дроссель J max до 2000 А, dэ до 8 мм

Схемы подключения одно- двух- и трехфазных трансформаторов 3 220 В 380 В Однофазный трансформатор J max до 150… 250 А, dэ до 4… 5 мм Трехфазный трансформатор Двухфазный трансформатор J max до 500 А, dэ до 8 мм Электромагнитный дроссель J max до 2000 А, dэ до 8 мм

Прямая и обратная полярность при сварке на постоянном токе Прямая полярность Обратная полярность -

Прямая и обратная полярность при сварке на постоянном токе Прямая полярность Обратная полярность -

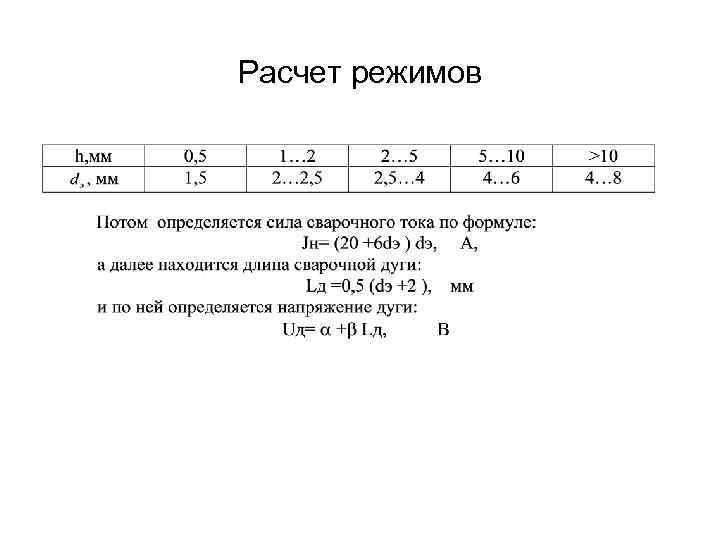

Расчет режимов

Расчет режимов

Алгоритм обоснования режимов ручной электродуговой сварки Толщина свариваемого металла, h Диаметр электрода , dэ Сила сварочного тока, Jн= (20 +6 dэ )dэ Длина сварочной дуги, Lд =0, 5 (dэ +2 ) Напряжение дуги, Uд= + Lд

Алгоритм обоснования режимов ручной электродуговой сварки Толщина свариваемого металла, h Диаметр электрода , dэ Сила сварочного тока, Jн= (20 +6 dэ )dэ Длина сварочной дуги, Lд =0, 5 (dэ +2 ) Напряжение дуги, Uд= + Lд

Сварка чугуна • склонности чугуна к отбеливанию; • трещинообразования при сварке; • резкого перехода при нагреве из твердого состояния в жидкое.

Сварка чугуна • склонности чугуна к отбеливанию; • трещинообразования при сварке; • резкого перехода при нагреве из твердого состояния в жидкое.

Схема аргонно-дуговой сварки алюминия Вольфрамовый электрод Дроссель Сварочный трансформатор Осц илл ятор Алюминиевый пруток Аргон Электрическая дуга

Схема аргонно-дуговой сварки алюминия Вольфрамовый электрод Дроссель Сварочный трансформатор Осц илл ятор Алюминиевый пруток Аргон Электрическая дуга