slaydy_po_TKhPSM_14.ppt

- Количество слайдов: 52

Как утверждает история, смазочные материалы впервые понадобились человеку около 6 тыс. лет назад. Многие ученые считают, что именно в те времена люди изобрели колесо, а потом первые колесные транспортные средства и более-менее сложные механизмы для военных и хозяйственных надобностей – например, катапульты, устройства для подъемаопускания мостов, мельниц и др.

Смазочные материалы – вещества, обладающие смазочным действием. Смазочные материалы широко применяются в современной технике, с целью уменьшения трения в движущихся механизмах (двигатели, подшипники, редукторы, и др. ), и с целью уменьшения трения при механической обработке конструкционных и других материалов на станках. В настоящее время мировое производство масел превышает 100 млн. т/год, а потребность в них больше.

Надежность, долговечность и экономичность работы техники во многом зависит от смазочных материалов, которые используются во время эксплуатации. В связи с постоянным развитием и усовершенствованием современной техники повышаются и требования к смазочным материалам, возрастает в них потребность. Одним из важнейших направлений переработки нефтей является топливномасляный метод. Известно, что подавляющее большинство нефтей Казахстана характеризуется значительным содержанием масляных фракции. Однако смазочные масла в больших количествах завозятся, так как все три казахстанских нефтеперерабатывающих завода работают лишь по топливному методу.

Классификация смазочных масел по назначению Смазочные масла индустриальные турбинные трансмиссионные компрессорные газотурбинные приборные моторные

Сегодняшний масляный рынок России Россия сегодня – четвертый по величине потребитель масел в мире (после США, Китая и Японии). И по производстве тоже не отстает. Из 27 основных российских НПЗ 11 вырабатывают масла. Это заводы в составе компаний «ЛУКОЙЛ» , «ЮКОС» , ТНК, «Славнефть» , «Сибнефть» , а также Ново-Уфимский НПЗ. В 2003 г. объем производства ими масел составило 2, 7 млн т. Как видно в диаграмме , крупнейшим производителем масел является «ЛУКОЙЛ» , второе место занимает «ЮКОС» , далее следуют «Сибнефть» и «Славнефть» , ТНК-ВР и «Башнефтехим» .

Страны Количество производителей 2009 – 2011 г. г. Производительность, т/год Потребность, т/год 2430 тыс. 1560 -1700 тыс. 800 тыс. 400 -450 тыс. 100 тыс. 530 -610 тыс. 11 РОССИЯ «Волгограднефтепереработка» , «Пермнефтеоргсинтез» , «Сибнефть» , «Славнефть» , ТНК-ВР, «Башнефтехим» и др. 7 УКРАИНА КАЗАХСТАН ОАО «АЗМОЛ» , «НПО АГРИНОЛ» , «Львовский ОНМЗ» , «Бориславский озокерит» , «Маркограф» , «Ресурс Ойл» , «МАСТ» 1 «HILL Corporation»

Промышленный опыт показывает целесообразность и рентабельность получения масел выделением из нефтей с суммарным выходом масел, начиная от 7 8 % на нефть. Если учесть средний отбор масел от потенциала порядка 60%, это соответствует содержанию масел в нефтях не менее 12%. Таким образом, содержание в нефти более 12% суммы дистиллятных и остаточных масел с индексом вязкости 95, 100, 105 и т. д. может служить критерием пригодности исходной нефти к практической выработке из нее только процессами физического выделения базовых масел с соответствующим индексом вязкости. В соответствии с этим, предложено в общей методике выбора нефтей для производства масел предусмотреть три основные сорта нефтей: первый (М 1) – при содержании в нефти суммы дистиллятных и остаточных масел с ИВ 105 не менее 12, 0%; второй (М 2) – при суммарном потенциале масел с ИВ 95 не ниже 12% и третий (М 3) – при наличии масел с ИВ 85 не ниже 12, 0%.

Некоторые нефти обладают значительно большим потенциалом высокоиндексных масляных углеводородов, чем практически обоснованный минимум – 12%. Такие нефти могут быть выделены в группу особо ценных для производства масел – высокопотенциальных высокоиндексных масляных нефтей. Общим признаком этих высококачественных масляных нефтей является содержание выше 18% на нефть масел с ИВ 105 и незначительное изменение показателя выхода масел на нефть при существенном повышении индекса вязкости масел.

Характеристика базовых дистиллятных и остаточных масел казахстанских нефтей Температура отбора, 0 С Выход на нефть, % Температура застывания, 0 С V 50, с. Ст Индекс вязкости 22, 0 57, 15 326, 40 89 88, 9 95, 5 16, 52 27, 40 170, 10 101 95 94 17, 52 34, 52 116, 24 102 97 100 13, 30 47, 60 279, 30 85 85 97 19, 7 113, 2 55 94 78 84 Танатарская нефть 390 -450 450 -500 Остаток > 500 24, 7 8, 0 21, 0 -50 -10 -24 Жетыбайская нефть 350 -450 450 -490 Остаток > 500 19, 5 7, 6 41, 4 -18 -17 -16 Узенская нефть 350 -450 450 -490 Остаток > 500 19, 0 7, 2 33, 8 -17 -17 Кенкиякская нефть 350 -450 450 -490 Остаток > 500 10, 3 10, 7 17, 0 -27 -23 -19 Кумкольская нефть 370 -450 450 -520 450 -500 -14 -15

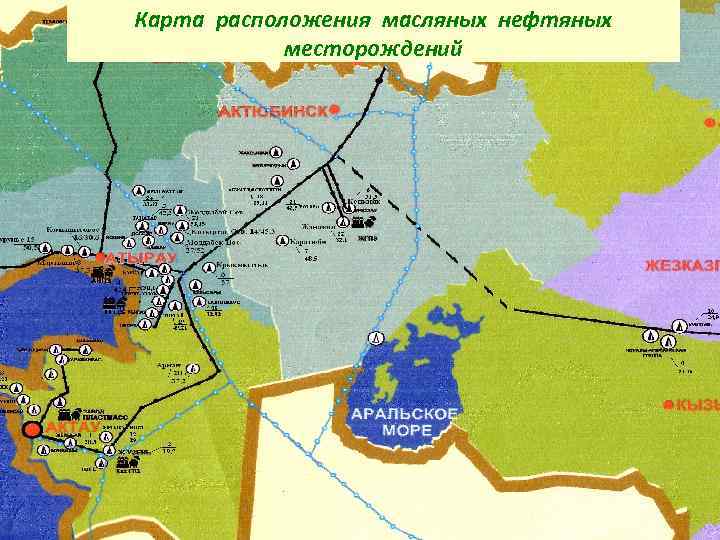

Сырьевой потенциал масляного производства Казахстана Нефти 1 – Забурунье (50, 54%) 2 – Камышитовое (30, 6%) 3 – Жангурши (40, 11%) 4 – Крыкмылтык (57, 0%) 5 – Арман (37, 2%) 6 – Бозоба (42, 5%) 7 – Жанажол (32, 1%) 8 –Жолдыбай Северный (53, 15%) 9 – Орысказган (33, 62%) 10 – Равнинное (32, 92%) 11 – Тюбенджик (34, 22%) 12 – Молдабек Восточный (51, 5%)

Карта расположения масляных нефтяных месторождений

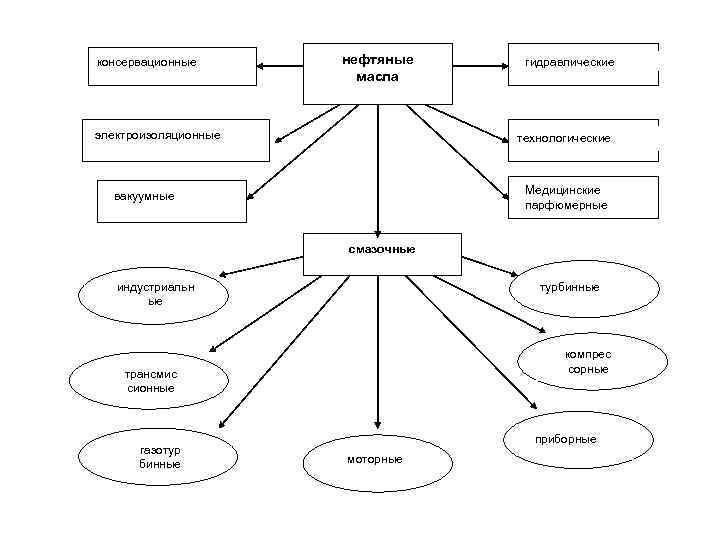

консервационные нефтяные масла электроизоляционные гидравлические технологические Медицинские парфюмерные вакуумные смазочные индустриальн ые турбинные компрес сорные трансмис сионные газотур бинные приборные моторные

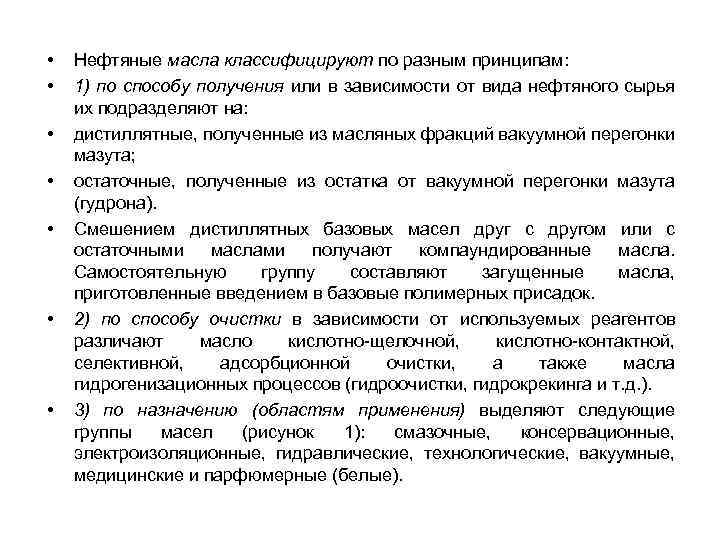

• • Нефтяные масла классифицируют по разным принципам: 1) по способу получения или в зависимости от вида нефтяного сырья их подразделяют на: дистиллятные, полученные из масляных фракций вакуумной перегонки мазута; остаточные, полученные из остатка от вакуумной перегонки мазута (гудрона). Смешением дистиллятных базовых масел друг с другом или с остаточными маслами получают компаундированные масла. Самостоятельную группу составляют загущенные масла, приготовленные введением в базовые полимерных присадок. 2) по способу очистки в зависимости от используемых реагентов различают масло кислотно щелочной, кислотно контактной, селективной, адсорбционной очистки, а также масла гидрогенизационных процессов (гидроочистки, гидрокрекинга и т. д. ). 3) по назначению (областям применения) выделяют следующие группы масел (рисунок 1): смазочные, консервационные, электроизоляционные, гидравлические, технологические, вакуумные, медицинские и парфюмерные (белые).

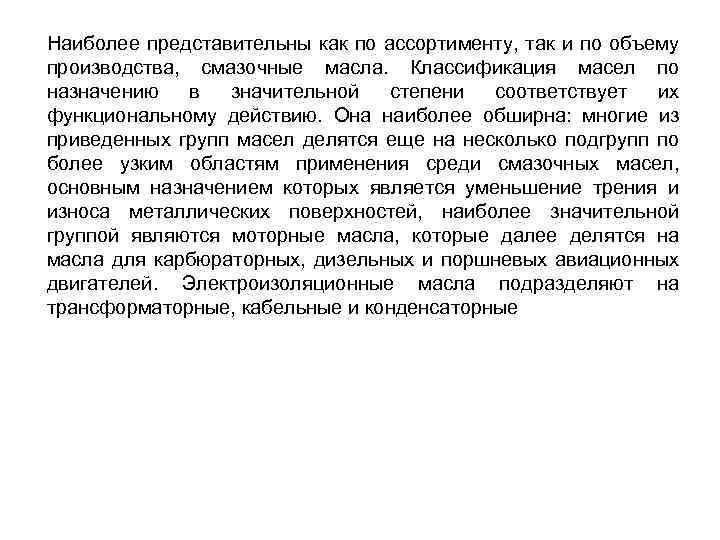

Наиболее представительны как по ассортименту, так и по объему производства, смазочные масла. Классификация масел по назначению в значительной степени соответствует их функциональному действию. Она наиболее обширна: многие из приведенных групп масел делятся еще на несколько подгрупп по более узким областям применения среди смазочных масел, основным назначением которых является уменьшение трения и износа металлических поверхностей, наиболее значительной группой являются моторные масла, которые далее делятся на масла для карбюраторных, дизельных и поршневых авиационных двигателей. Электроизоляционные масла подразделяют на трансформаторные, кабельные и конденсаторные

Как известно, в моторе автомобиля большое количество движущихся и трущихся между собой деталей. Для нормальной работы двигателя в качестве смазки применяют моторные масла. Учитывая, что двигатели эксплуатируются при различных режимах и порой очень тяжелых моторные масла должны отвечать следующим требованиям: создавать прочное тонкое покрытие на поверхностях, исключая прямой контакт трущихся деталей, что способствует снижению износа двигателя; уплотнять зазор между цилиндром и поршнем и не допускать прорыв газов из камеры внутреннего сгорания; смывать продукты высокотемпературных отложений с поверхности деталей; предохранять детали двигателя от коррозии; поддерживать продукты окисления, износа и загрязнения во взвешенном состоянии в виде эмульсии, препятствуя выпадению их в осадок, а также выносить их из зоны трения; нейтрализовывать органические кислоты, которые образуются при сгорании топлива и окислении масла; сохранять вышеперечисленные свойства в широком диапазоне температур. Требования к современным маслам достаточно жесткие, и для того, чтобы моторное масло соответствовало этим требованиям, в базовые масла добавляют комплект присадок, которые улучшают их свойства. Суммарное содержание присадок в маслах составляет от 10 до 25%. Для получения сбалансированных композиций, отвечающих комплексу требований, базовые масла в определенных пропорциях смешивают с антиокислительными, моюще диспергирующими, противоизносно противозадирными, антикоррозионными, депрессорными, вязкостными, антипенными и другими присадками. Часто используют многофункциональные присадки и пакеты присадок.

При производстве масла весь комплекс присадок строго сбалансирован, и изменение содержания какой либо составляющей может привести к заметному изменению тех или иных свойств. А это значит, что дополнительное введение в масло каких либо химических соединений должно выполняться обдуманно и осторожно, чтобы не нарушить указанный баланс. Теперь, зная особенность происходящих процессов, можно попытаться сформулировать некоторые выводы по отношению к различным препаратам, рассчитанным на улучшение конкретных свойств масла. Итак: улучшение работы двигателя в результате действия добавок не может носить глобального характера (например, улучшать что нибудь во много раз); для новых и изношенных двигателей могут оказаться необходимыми разные добавки; добавки практически не могут повлиять на максимальную мощность, но способны несколько улучшить экономичность, пусковые свойства, долговечность некоторых деталей; добавки, как правило незначительно влияют на долговечность подшипников, но могут увеличить ресурс деталей ЦПГ и ГРМ; невозможно с помощью добавок улучшить сразу все параметры и эксплуатационные характеристики двигателя: для каждой конкретной задачи требуется конкретная добавка; добавки не должны нарушать действие присадок, присутствующих в масле; подтвердить положительный эффект при использовании добавок можно только с помощью всесторонних исследований, а не субъективных оценок.

Присадки к маслам В связи с ужесточением требований различных видов техники к эксплуатационным свойствам смазочных масел в мировой нефтепереработке со второй половины XX в. наблюдается тенденция к непрерывному увеличению количества и ассортимента выпускаемых присадок к маслам. Присадками называют вещества, которые добавляют к маслу в количестве от тысячных долей до 10 12 % для улучшения одного или нескольких показателей его качества. Присадки не только улучшают эксплуатационные свойства масел, но и существенно снижают расход после дних. В качестве присадок к маслам изучено и предложено несколько тысяч органических соединений. Однако промышленное производство и практическое применение получили только немногим более ста продуктов и композиций. Промышленное производство их в мире исчисляется миллионами тонн в год и является важной отраслью нефтехимии. Присадки принято классифицировать по назначению, т. е. по функциональному действию, на следующие группы, улучшающие те или иные свойства масел: антиокислительные, повышающие стойкость масел к окислению при высокой температуре; антикоррозионные, защищающие металлические поверхности от воздействия агрессивных веществ и атмосферной коррозии; противоизносные и противозадирные (антифрикционные), улучшающие смазочные свойства масел; моющие (детергентно диспергирующие), препятствующие отложению лаков, нагаров и осадков; депрессорные, понижающие температуру застывания масел; вязкостные, улучшающие вязкостно температурные свойства базовых масел; антипенные, предотвращающие вспенивание масел; антисептики, повышающие устойчивость масел к воздействию грибков и бактерий; многофункциональные, улучшающие одновременно несколько эксплуатационных свойств масел.

Вязкость это одна из важнейших характеристик масел, которая характеризует внутреннее трение, определяет текучесть и способность обеспечить гидродинамический (жидкостной) режим смазывания. Вязкость зависит от температуры, в диапазоне рабочих температур (обычно от минус 30°С до 150°С) вязкость минеральных масел изменяется в тысячи раз. Различают кинематическую и динамическую (абсолютную) вязкость. Первая, характерная для простых масел при положительных температурах, определяется в капиллярных вискозиметрах, а вторая для загущенных (всесезонных) масел и масел при отрицательных температурах, определяется в ротационных вискозиметрах, ее величина зависит не только от температуры, но и от градиента скорости сдвига. Кинематическую вязкость в технической системе единиц измеряют в Стоксах (Ст) или сантистоксах (с. Ст), а в системе СИ в м 2/с или в мм 2/с. Динамическая вязкость представляет собой произведение кинематической вязкости на плотность жидкости, в технической системе ее измеряют в сантипуазах (с. П), а в системе СИ в милли. Паскаль секундах (м. Пас), где 1 с. П= 1 м. Па с.

Моторные масла, как и большинство смазочных материалов, изменяют вязкость в зависимости от своей температуры. Чем ниже температура, тем больше вязкость и наоборот. Всесезонное масло работает в диапазоне температур от 35 (холодный пуск зимой) до 150 180ºС (работа двигателя летом под полной нагрузкой), что соответственно вызывает многократное изменение его вязкости. Чтобы обеспечить холодный пуск двигателя (проворачивание коленвала стартером и прокачивание масла по системе смазки) при низких температурах, вязкость не должна быть очень большой. При высоких температурах масло не должно иметь очень малую вязкость, чтобы создавать прочную масляную пленку между трущимися деталями и необходимое давление в системе. Для обеспечения необходимой вязкости во всем диапазоне рабочих температур всесезонные моторные масла изготавливают из маловязкой основы и полимерных загущающих присадок (модификаторов вязкости). Основа, имеющая небольшую вязкость, обеспечивает нужные низкотемпературные характеристики. Молекулы загущающих присадок представляют собой “клубки” полимеров (веществ, молекулы которых состоят из большого числа повторяющихся звеньев), “набухающие” при нагревании, что сохраняет достаточную вязкость при высокой температуре. Вязкость загущенного всесезонного масла зависит также и от скорости перемещения его слоев относительно друга. С ее увеличением вязкость временно снижается, поскольку “клубок” полимерной присадки “растягивается” и оказывает меньшее сопротивление перемещению слоев. Способность снижать вязкость в зависимости от скорости уменьшает потери на внутреннее трение в масле и, соответственно, потери мощности двигателя. Например, при движении поршня от верхней или нижней мертвой точки его скорость возрастает и в определенный момент возникает гидродинамический режим смазки (масло полностью разделяет поверхности деталей). Полимерная загущающая присадка в это время понижает вязкость масла, тем самым снижая потери мощности,

Индекс вязкости (сокращенно VI, от английского Viscosity Index) безрамерный показатель характеризует зависимость вязкости масла от изменения температуры. Чем больше индекс вязкости, тем меньше вязкость масла изменяется при колебании температуры. Он зависит от углеводородного состава масла, наличия вязкостных (загущающих) присадок, глубины очистки масляных фракций. Для минеральных масел без вязкостных присадок индекс вязкости составляет 85 100, масла с вязкостными присадками и синтетические масла компоненты могут иметь индекс вязкости 120 150. У маловязких глубокоочищенных масел индекс вязкости может достигать 200. Температура вспышки При повышении температуры из масла выделяются пары, которые при поднесении открытого огня вспыхивают. Эта температура называется температурой вспышки, которую можно измерять либо в открытом (Cleveland), либо закрытом тигле (Pensky Martens). Показатель характеризует наличие в масле легкокипящих фракций, он связан с испаряемостью масла в процессе эксплуатации.

Температура застывания это самая низкая температура, при которой масло еще полностью не потеряло текучесть при наклонении пробирки, в которой его охладили. Температура застывания характеризует момент резкого увеличения вязкости при снижении температуры, или кристаллизации парафина вместе с повышением вязкости в такой степени, что масло становится твердым. Щелочное число (TBN) и кислотное число (TAN) В процессе эксплуатации в смазочных маслах накапливаются кислые и/или щелочные продукты, которые образуются в результате окисления, разрушения молекул базового масла и присадок, загрязнения масел, в том числе, накопления в них продуктов неполного сгорания топлива, сажи. Общее щелочное число (TBN) и общее кислотное число (TAN) анализируются в лабораторных условиях. TBN выражается через количество гидроокиси калия в миллиграммах, эквивалентное количеству всех щелочных компонентов, содержащихся в 1 г. масла (мг КОН/г). TAN выражается через количество гидроокиси калия в мг, необходимое для нейтрализации кислых продуктов, содержащихся в 1 г. масла (мг КОН/г).

Нефтяные масла представляют собой смесь углеводородов, содержащих 20 60 атомов углерода молекулярной массы 300 750, выкипающих в интервале 300 650 °С. Головным процессом производства нефтяных масел является вакуумная перегонка мазута , в результате которой получают масляные дистилляты и гудрон (концентрат). Все последующие стадии производства масел сводятся к очистке этих продуктов от смолисто асфальтеновых веществ, полициклических углеводородов с короткими боковыми цепями, высокомолекулярных парафиновых углеводородов, серо , кислород и азотсодержащих соединений, ухудшающих эксплуатационные свойства масел. В зависимости от состава и свойств исходного сырья в нем содержится до 80% нежелательных продуктов, подлежащих удалению; поэтому его необходимо очищать различными способами и с различной глубиной. Выбором оптимального сырья и эксплуатационными затратами на очистку определяются основные технико экономические показатели производства масел. В результате очистки получают базовые масла, являющиеся основой для приготовления товарных масел. Последние получают, как правило, смешением дистиллятных и остаточных компонентов и добавлением различных присадок. В масляных дистиллятах и остатках, получаемых при вакуумной перегонке мазута, содержатся: парафиновые углеводороды (нормального и изостроения); нафтеновые углеводороды, содержащие пяти и шестичленные кольца с парафиновыми цепями разной длины; ароматические углеводороды (моно и полициклические), а также нафтено ароматические с парафиновыми цепями; смолисто асфальтеновые вещества; серо , кислород и азотсодержащие органические соединения.

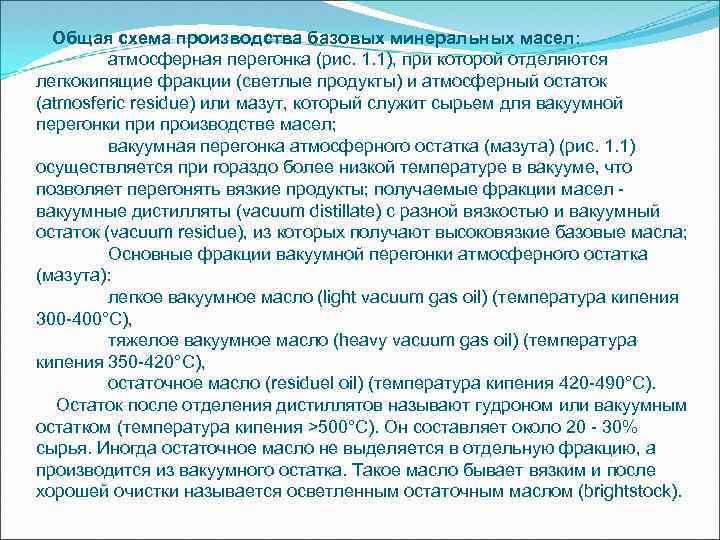

Дальнейшие технологии производства базовых масел включают в себя ряд процессов; назначение каждого из них удаление из сырья групп углеводородов и соединений, присутствие которых в масле нежелательно (асфальтосмолистых соединений, полициклических ароматических углеводородов с низким индексом вязкости, твердых парафиновых углеводородов). К числу этих процессов относятся: 1) Очистка сырья: экстракционная (селективными растворителями), гидрогенизационная (гидрокрекинг, гидроизомеризация), адсорбционная, сернокислотная (кислотно щелочная или кислотно контактная). 2) Депарафинизация очищенного сырья с использованием растворителей или гидрокаталитическая. 3) Доочистка депарафинированных масел контактная (отбеливающей землей) или гидрогенизационная. При переработке остаточного сырья гудрона перед подачей сырья на селективную или гидрогенизационную очистку осуществляется его деасфальтизация пропаном. На некоторых предприятиях при переработке остаточного сырья используется процесс дуосол очистки, сочетающий функции процессов деасфальтизации и селективной очистки.

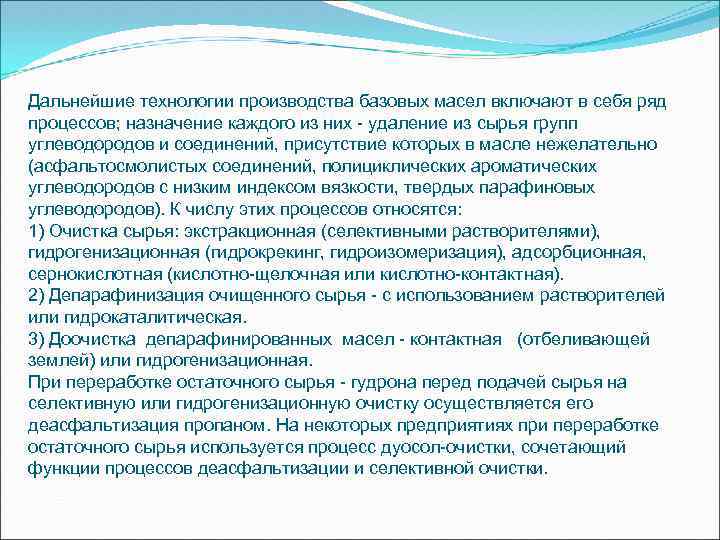

Традиционная схема переработки нефти по топливно масляному варианту

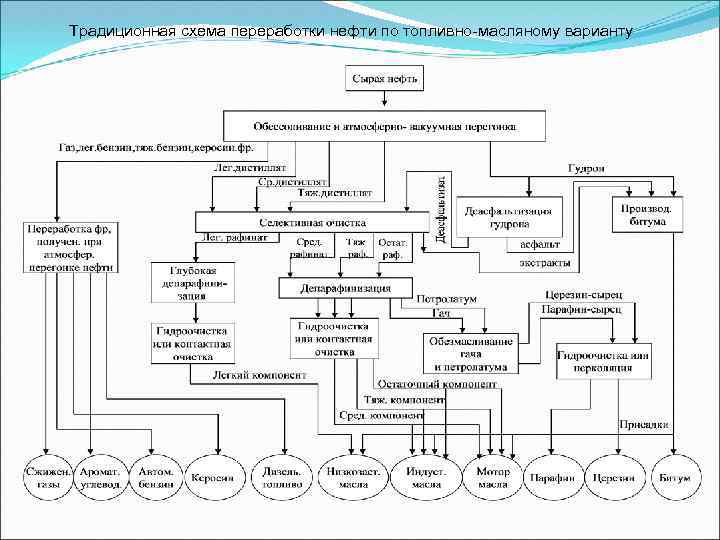

Общая схема производства базовых минеральных масел: атмосферная перегонка (рис. 1. 1), при которой отделяются легкокипящие фракции (светлые продукты) и атмосферный остаток (atmosferic residue) или мазут, который служит сырьем для вакуумной перегонки производстве масел; вакуумная перегонка атмосферного остатка (мазута) (рис. 1. 1) осуществляется при гораздо более низкой температуре в вакууме, что позволяет перегонять вязкие продукты; получаемые фракции масел вакуумные дистилляты (vacuum distillate) с разной вязкостью и вакуумный остаток (vacuum residue), из которых получают высоковязкие базовые масла; Основные фракции вакуумной перегонки атмосферного остатка (мазута): легкое вакуумное масло (light vacuum gas oil) (температура кипения 300 400°C), тяжелое вакуумное масло (heavy vacuum gas oil) (температура кипения 350 420°C), остаточное масло (residuel oil) (температура кипения 420 490°C). Остаток после отделения дистиллятов называют гудроном или вакуумным остатком (температура кипения >500°C). Он составляет около 20 30% сырья. Иногда остаточное масло не выделяется в отдельную фракцию, а производится из вакуумного остатка. Такое масло бывает вязким и после хорошей очистки называется осветленным остаточным маслом (brightstock).

Рис. 1. 1 Общая схема производства базовых минеральных масел.

По фракционному составу базовые масла делятся на дистиллятные, компаундированные и остаточные. Дистиллятными маслами являются отдельные фракции или их смеси. Компаундированные масла получаются смешением дистиллятов и остаточных масел. Остаточные масла обладают хорошими эксплуатационными смазывающими свойствами. Их липкость, стойкость к окислению лучше, чем у дистиллятных масел. Из легких дистиллятов получают легкие индустриальные и трансформаторные масла, из средних и тяжёлых дистиллятов индустриальные и моторные, из компаундированных и остаточных трансмиссионные, тяжёлые индустриальные, цилиндровые и др. масла. Состав нефти базового масла. Химический состав базового масла зависит от химического состава нефти. Существующие разновидности базовых масел: парафиновые (paraffinic oil) (содержание парафинов >75%), нафтеновые (naphthenic oil) (содержание нафтеновых соединений >75%), ароматические (aromatic oil) (содержание ароматических соединений >50%), смешанные (mixed base oil, intermediate) если нет доминирующих соединений.

Рис. 1. 2 Возможные варианты строения молекул нефти и смазочных масел.

Для производства смазочных масел наибольшее значение имеют парафиновые базовые масла, которые отличаются хорошими вязкостно температурными свойствами (высоким индексом вязкости). После традиционных процессов очистки парафиновое базовое масло обладает хорошими эксплуатационными свойствами. Некоторые компоненты нефти, которые обычно считаются вредными, в некоторых областях назначения могут быть весьма ценными. Например, смолы, жирные и нафтеновые кислоты улучшают липкость и стойкость адсорбционной пленки масла и тем самым улучшают смазывающую способность масла. Некоторые соединения серы и азота обладают антиокислительными свойствами. Таким образом, при глубокой очистке масла, некоторые его смазывающие, антиокислительные и антикоррозионные свойства могут ухудшиться.

Основное назначение процесса вакуумной перегонки мазута масляного профиля (ВТМ) получение узких масляных фракций заданной вязкости, являющихся базовой основой для получения товарных масел путем последующей многоступенчатой очистки от нежелательных компонентов (смолистых, асфальтеновых соединений, полициклических ароматических углеводородов, твердых парафинов). Многие показатели качества (вязкость, индекс вязкости, нагаро образующая способность, температура вспышки и др. ) товарных масел, а также технико экономические показатели процессов очистки масляного производства во многом предопределяются качеством исходных нефтей и их масляных фракций. Поэтому в процессах ВТМ, по сравнению с вакуумной перегонкой топливного профиля, предъявляются более строгие требования к четкости погоноразделения и выбору сырья. Многие авторы считают, что решающее значение принадлежит вакуумной перегонке, как головному процессу получения светлых масляных дистиллятов с узкими пределами выкипания (50 60°С); регулирование и сужение фракционного состава является важнейшей мерой для коренного улучшения качества загущенных моторных и маловязких масел; что оптимальный вариант – это двухколонная схема перегонки мазута; что выделение наиболее вязких масел требует создания максимального вакуума в нижней секции колонны, а поскольку вакуум зависит от перепада на тарелках колонн, наилучшим условием для выделения фракций является самостоятельная секция для каждого погона. Однако в целом в вопросах фракционного состава исходного сырья для производства масел вообще и способах улучшения фракционного состава масел нет единодушия.

При очистке масел (finishing) удаляются следующие основные примеси: соединения серы (sulfur, sulfur compounds) и органические кислоты (organic acids), вызывающие коррозию металлов; непредельные углеводороды (unsaturated hydrocarbons), понижающие антиокислительную стойкость масла; смолистые и асфальтеновые соединения (resins, bitumen), которые образуют лаковые отложения и нагар на горячих поверхностях деталей, ухудшают низкотемпературные свойства, подавляют эффективность антиокислительных и антикоррозионных присадок; растворенные в масле твердые углеводороды парафины (wax), которые повышают температуру застывания масла и ухудшают его низкотемпературную фильтруемость; полициклические соединения (polycyclic aromatics, PCA), ухудшающие низкотемпературные свойства масла и способствующие образованию смолистых отложений и нагара.

описываются преимущества внедрения на установке ЭЛОУ АВТЗ ОАО «Орскнефтеоргсинтез» перекрестно точной регулярной насадки в колонне К 4, что позволило повысить производительность вакуумного блока по сырью на 10 %, вдвое увеличить разделительную способность колонны (с 5, 6 до 11 теоретических тарелок), за счет этого углубить отбор масляных дистиллятов на 3 5 мас. % на нефть и сузить их интервал выкипания со 130 140 до 100 110 0 С. Давление в зоне питания колонны снизилось, поскольку перепад давления по укрепляющей секции составил всего 1, 7 к. Па (15 мм. рт. ст. ). За счет этого температура нагрева мазута в печи была понижена на 10 15 0 С и практически в 2 раза сокращен расход водяного пара на перегонку. Математическое моделирование фракционирования мазута по результатам обследования показало, что контактные модули имеют в различных секциях колонны тепломассообменные КПД, изменяющиеся от 0, 6 до 0, 94. Высокие значения КПД насадки в широком диапазоне нагрузок по плотности орошения и F фактору [25] доказали возможность применения данного типа контактных устройств в процессах с повышенными требованиями к разделительной способности. Особенностью предложенной технологии фракционирования мазута является возможность работы колонны К 4 по различным схемам (в соответствии с изменением ассортимента вырабатываемых основ базовых масел), что достигается изменением уровня отбора веретенного дистиллята и схемы организации дополнительного теплосъема орошением. При фракционировании мазут конструкции перекрестно точных регулярных насадок позволяют достичь требуемых результатов, как по глубине отбора дистиллятов, так и по четкости ректификации с получением качественной продукции. Это позволяет рекомендовать перекрестно точные насадки для решения проблем энергосбережения в процессах вакуумной перегонки мазута.

Методы очистки: селективная очистка (solvent refining) или экстракция растворителями (solvent extraction) метод удаления нежелательных соединений, основанный на образовании двухфазной системы, в которой примеси с растворителем и чистое масло разделяются на два слоя. После отделения слоя экстракта получается чистое масло. Таким образом из масла удаляются асфальтеновые (битумные) вещества, смолы и ароматические соединения с короткими цепями в молекулах, твердые углеводороды и полициклические ароматические соединения, которые усиливают коксование и зависимость вязкости от температуры. Экстракция растворителями обычно проводится сразу после вакуумной дистилляции. Дистилляты после экстракции имеют более высокий индекс вязкости и лучшую стойкость к окислению. В настоящее время для экстракции в основном применяются фурфурол или н метилпирролидон, а экстракция фенолом встречается редко. В ходе экстракции основной химический состав дистиллятов меняется незначительно, поэтому еще сохраняется влияние химического состава сырой нефти; депарафинизация растворителем (solvent dewaxing) метод удаления парафинов, которые повышают температуру застывания масел. Масло смешивается со смесью двух растворителей метилэтилкетона и толуола или другими. Полученный раствор масла охлаждается до 6: 12°C. При такой температуре кристаллы парафина выпадают в осадок и отделяются фильтрованием, а растворитель отгоняется от масла и получается депарафинизированное масло (dewaxed oil) с улучшенными свойствами: с более низкой температурой застывания, повышенным индексом вязкости, улучшенной текучестью при низкой температуре. Побочный продукт, парафиновый осадок (slack wax), служит сырьем для каталитического гидрокрекинга, при котором могут быть получены высококачественные базовые масла; очистка адсорбентами. В качестве адсорбентов применяются отбеливающая глина или кристаллические алюмосиликаты цеолиты, имеющие однородную пористость. Подбором цеолитов с порами определенного размера, можно проводить селективную адсорбцию некоторых соединений: смолистых и асфальтовых веществ, алкенов, полициклических аренов. От такой очистки масло становится светлее, поэтому этот процесс иногда называют осветлением масла. В основном очистка адсорбентами проводится после других процессов химической очистки и экстракции растворителями; гидрообработка и каталитический гидрокрекинг реакция с водородом при повышенной температуре и давлении, в присутствии различных катализаторов.

Для получения масел применяются следующие процессы обработки водородом: гидрообработка (hydrogen processing) проводится отдельно или одновременно с обработкой растворителями. Гидрообработка базовых масел может быть проведена до разной глубины от гидроочистки (hydrogen treating, hydrotreating) до гидрокрекинга (hydrogen cracking). Как гидроочищенное базовое масло (hydrotreated base stocks), так и базовое масло гидрокрекинга (hydrocracked base stock) имеют больше предельных связей (saturates) и меньше серы (reduced sulfur content) по сравнению с базовым маслом, экстрагированным растворителем; гидроочистка (hydrotreating) осуществляется действием водорода на нефтяные фракции в присутствии катализатора. Ненасыщенные и ароматические молекулы базового масла превращаются в предельные. Одновременно протекает процесс обессеривания (desulfurization) и удаления азотсодержащих соединений (denitrogenation). Умеренная гидроочистка (mild hydrotreating, hydrofinishing, hydrofining), обычно используется и для снижения окраски и запаха масла; гидроизомеризация (hydroisomеrisation) изомеризация парафинов или высокопарафиновых фракций. Линейные молекулы парафинов превращаются в разветвленные изопарафины, одновременно может иметь место и гидрокрекинг молекул. Сырьем для этого процесса служат продукты депарафинизации масел или производства парафинов. После гидроизомеризации проводится депарафинизация растворителем для снижения температуры застывания;

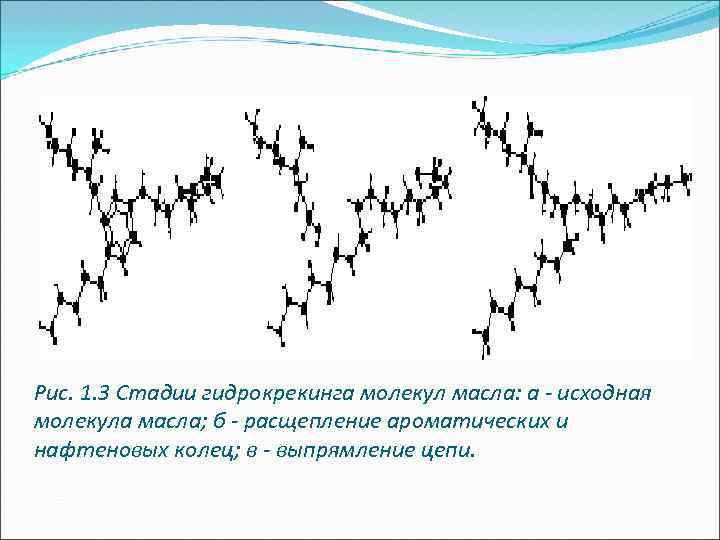

гидродепарафинизация (hydrodewaxing) каталитическая депарафинизация (catalytic hydrodewaxing) является альтернативным процессом депарафинизации растворителем. Молекулы парафинов каталитически разрываются и изомеризуются до изопарафинов. Эта стадия обработки непосредственно следует либо после гидрокрекинга, либо после экстракции растворителем; каталитический гидрокрекинг (hydrocracking) получение базовых масел с высоким индексом вязкости, противоокислительной стойкостью и стойкостью к деформациям сдвига. Масла гидрокрекинга защищают от износа, иногда лучше, чем синтетические масла. Гидрокрекинг является одним из самых перспективных методов улучшения свойств масла. В ходе гидрообработки одновременно или последовательно протекает ряд химических реакций, в результате которых удаляются соединения серы, азота, другие гетероатомные соединения, одновременно протекает гидрирование полициклических ароматических соединений, расщепление нафтеновых колец, деструкция длинных парафиновых цепей и изомеризация продуктов (рис. 1. 3). Эти процессы обеспечивают улучшение молекулярной структуры масла, усиливают стойкость к механическим, термическим и химическим воздействиям и стабильность свойств в интервале периода эксплуатации. Скорость и направление отдельных химических реакций, а тем самым и возможность получения желаемых продуктов, может регулироваться изменением параметров обработки (температуры, давления, соотношения реагентов, применением различных катализаторов и др. ). Поэтому разные компании при выполнении процесса глубокой переработки масла, могут получить отличающиеся по свойствам продукты. Производители, как правило, держат в тайне свои оригинальные процессы переработки.

Рис. 1. 3 Стадии гидрокрекинга молекул масла: а - исходная молекула масла; б - расщепление ароматических и нафтеновых колец; в - выпрямление цепи.

Вчерашний день технологии производства базовых масел До недавнего времени технология сольвентной экстракции, применяемая при изготовлении минерального базового масла, считалась наиболее эффективной. Она позволяет удалять растворителем нежелательные соединения – ароматические углеводороды, серу, азотсодержащие вещества, дестабилизирующие масло. Многие специалисты утверждали, что придумать что то новое в этой области будет трудно. Производителям и потребителям приходилось мириться с применением токсичных, экологически опасных сольвентов, а сам процесс не обеспечивал полную очистку базового масла от нежелательных соединений. К тому же остаточные парафины негативно влияли на температуру застывания.

Основными промышленными растворителями для селективной очистки в настоящее время являются фенол, фурфурол и находящий все большее применение N метилпирролидон (NМП). На промышленных установках селективной очистки наиболее широко применяют экстракционные аппараты с насадочными контактными устройствами из колец Рашига. Эффективность массообмена в экстракторах с такой насадкой относительно низка: три пять теоретических ступеней экстракции [26]. Контактные устройства других конструкций (ситчатые, жалюзийные) характеризуются недостаточно эффективным обновлением поверхности контактирующих фаз [27]. Наиболее удачно решается обустройство экстракционных колонн при использовании тарельчатых контактных ступеней [28]. В ПО «Пермнефтеоргсинтез» в результате совместных работ с Уфимским нефтяным институтом разработано и внедрено контактное устройство новой конструкции. Это устройство размещено на существующих опорных конструкциях для засыпки насадки из колец Рашига. При его использовании взаимодействие контактирующих фаз осуществляется в пленочном режиме, обеспечивающем развитую поверхность контакта. Исключены явления «зависания» фенола и выноса его с рафинатным раствором. При перерасчете поверхности теплообмена для охлаждения сырья перед экстактором и совершенствовании узлов регенерации фенола производительность установки по сырью может быть увеличена на 20 40% [29]. При конструировании экстракционных контактных устройств основное внимание уделяется не способам интенсификации взаимодействия фаз, а улучшению условий коалесценции образовавшейся дисперсии [30]. Введение поверхностно активных веществ (ПАВ) в процессе экстракции повышает выход рафината и улучшает фазовое расслоение системы. В качестве ПАВ предложены натриевые и аммониевые соли алкилбензолсульфокислот [31] и полиметаллические соли нафтеновых кислот [32]. В работах [33, 34] установлено, что при введении в процесс экстракции полиметилксилоксана ПМС 200 А в оптимальных количествах улучшается гидродинамический режим в экстракционных колоннах, повышает селективность процесса и увеличивает отбор рафината при сохранении его качества.

За рубежом на установках селективной очистки масел широко используется N метилпирролидон. Основное его преимущество перед фурфуролом [35] и фенолом – нетоксичность и избирательная способность. Первые результаты работы установки превзошли ожидания и подтвердили рекламируемые преимущества МП перед фенолом: работа установки более стабильна по сравне нию с фенолом; при одинаковом качестве продуктов отбор рафината увеличивается на 5 7%, снижается соотношение растворитель: сырье на 10%. Остаточное содержание МП в рафината и экстракте такое же или ниже, чем фенола. Ректификационные колонны работают более четко. Эффективность использования тепла на установке выше из за более высокой разности температур в теплообменниках. Следовательно, есть резерв улучшения технико экономических показателей установки. Пуск установки на новом растворителе прошел более гладко, чем обычно проходит пуск установки фенольной очистки после текущего ремонта. Меньше токсичность растворителя и загрязненность окружающей среды [36]. На Ново Уфимском НПЗ проведена реконструкция установки селективной очистки масел с заменой токсичного растворителя фенола на малотоксичный растворитель N метилпирролидон. В результате увеличен отбор и улучшено качество масла МС 8 [37]. Учитывая положительный опыт перевода установки 37/1 Ново Уфимского НПЗ на МП, целесообразно заменить фенол на всех установках селективной очистки масел. Это позволит значительно улучшить экологическую обстановку в промышленных районах страны. Однако необходимо скорейшее наращивание производства МП в стране. В работе [38] исследовано влияние ПАВ, добавленного в систему в оптимальной концентрации, что позволяет вести экстракцию при пониженном соотношении растворитель : сырье и получать рафинат с высоким индексом вязкости. Технология защищена патентом РФ [39].

![В работе [48] сопоставлена эффективность процесса депарафинизации рафинатов широкого и узкого фракционных составов с В работе [48] сопоставлена эффективность процесса депарафинизации рафинатов широкого и узкого фракционных составов с](https://present5.com/presentation/234601098_268116398/image-40.jpg)

В работе [48] сопоставлена эффективность процесса депарафинизации рафинатов широкого и узкого фракционных составов с применением различных смешанных растворителей: ацетона с метил трет бутиловым эфиром (МТБЭ), ацетона с толуолом, метилкетона (МЭК) с толуолом. Полученные результаты показали, что уменьшение интервала выкипания рафината от 100 140 до 50 700 приводит увеличению скорости фильтрования в 2 раза и более, выхода депарафинированного масла на 2, 5 5, 5% в зависимости от применяемого растворителя. Предложен ряд способов повышения эффективности процесса: порционная подача смеси селективных растворителей при охлаждении раствора сырья; медленное перемешивание охлажденного раствора в уравнительном бачке; подача инертного газа перед фильтрованием с целью укрупнения кристаллов парафинов [49]; подбор эффективного кетона [50, 51], применение специальных добавок модификаторов, способствующих образованию кристаллов парафинов необходимой формы при охлаждении сырья. Внедрение каждого из этих способов, безусловно связано с определенными дополнительными затратами. Наименьших затрат требует технология депарафинизации с использованием добавок модификаторов [52, 53, 54] В работе [65] сравниваются обобщенные показатели процессов депарафинизации указанных рафинатов и обезмасливания гача (петролатума) до внедрения кристаллизатора пульсационного смешения и после его внедрения на комплексе КМ 2 ОАО «Славнефть Ярославнефтеоргсинтез» . При использовании промышленного кристаллизатора в процессах депарафинизации и обез масливания производства КМ 2 обеспечиваются следующие преимущества: получение суспензии с однородными по размерам крупными кристаллами парафина и вследствие этого увеличение отбора остаточного и дистиллятного депарафинированных масел в среднем соответственно на 3, 5 и 3% (масс. ) при получении парафина марки Нс вместо гача с содержанием масла >7% (масс. ) [66]; увеличение производительности фильтровального оборудования на 33%; упрощение конструкции аппарата и технологии получения парафиновых суспензий; замена всех регенеративных скребковых кристаллизаторов одним пульсационным (с учетом массы дополнительно устанавливаемых теплообменников); снижение эксплуатационных затрат на ремонт и обслуживание скребковых кристаллизаторов; снижение потерь избирательных растворителей благодаря более высокой герметичности пульсационного кристаллизатора, т. е. повышение экологической безопасности производства.

Назначение процессов депарафинизации – удаление из рафинатов высокоплавких парафиновых углеводородов с целью получения масел с низкими температурами застывания. Различают процессы: обычной депарафинизации с получением масел с темпера турой застывания от – 10 до — 15°С и глубокой депарафинизации с получением масел с температу рой застывания – 30°С и ниже. Целевым продуктом депарафинизации являются депарафинизаты депарафинированные дистиллятные и остаточные масла. В качестве побочных продуктов получают: гачи из дистиллятного и петролатумы из остаточного сырья, направляемые на обезмасливание с получением соответственно парафинов и церезинов, широко применяемых в различных областях промышленности (в бумажной, текстильной, полиграфической, кожевенной, спичечной, лакокрасочной, пищевой промышленностях; в медицине для изготовления свечей, вазелинов, восковых композиций, консистентных смазок; в химической промышленности для получения жирных кислот и спиртов, моющих средств, α олефинов и др. ). Особое значение в технологии производства масел имеют процессы удаления из них твердых углеводородов, обуславливающих высокую температуру застывания масел.

Технология будущего Корпорация Chevron сделала революционный шаг в развитии технологии производства базовых масел, начав в 1984 г. выпускать кристально чистые базовые масла по собственной технологии гидропроцесса. Современные спецификации на товарные базовые масла постоянно требуют улучшения показателей. Предъявляются самые строгие требования к качеству и свойствам базовых масел: – «легкие» вязкости – для улучшения топливной экономичности; – меньшая летучесть (НОК) – для уменьшения сгорания масла; – высокие показатели оксидной и термической стабильности – для увеличения интервалов замены и улучшения высокотемпературных свойств. Аналогичные требования предъявляют к современным базовым маслам и производители двигателей. Технология гидропроцесса, впервые примененная на нефтеперерабатывающем заводе корпорации Chevron в Ричмонде (Калифорния), состоит из трех этапов: I. ISOCRACKING (изокрекинг) повышает индекс вязкости масла и удаляет загрязняющие вещества, такие как сера, азот и металлы; II. ISODEWAXING (изодепарафинизация) – молекулы парафинов превращаются в молекулы высококачественного базового масла, в отличие от обычных технологий, при которых парафины удаляются; III. HYDROFINISHING (гидрофинишинг) – обеспечиваются стабильность и цвет масла. В результате получается чистое, прозрачное базовое масло с великолепными эксплуатационными свойствами, высоким индексом вязкости и низкой температурой застывания.

Сущность технологии Легкий и тяжелый вакуумные дистилляты – продукты атмосферной перегонки нефти – поступают в гидрокрекер, где под действием температуры и давления водорода происходит реакция. Далее следует обработка катализаторами для ускорения реакции. Следующая стадия – обработка парафинов (перестроение молекулярной структуры) и превращение в изопарафины. В этой технологии так же, как и производстве синтетических базовых масел, используются принципы перестроения молекулярных цепей путем синтеза. Преимущества смазочных материалов, изготовленных по технологии гидропроцесса: – превращение 98. . . 99% «нежелательных» соединений в качественные смазки; – отсутствие растворителя положительно сказывается на экологичности процесса; – превращение парафинов в изопарафины – фактически происходит искусственное перестроение молекулярных цепей.

Гидроочистка проводится в мягких условиях: температура 280 3250 С, давление 3 4 МПа, объемная скорость подачи сырья 1, 5 3 ч 1, кратность циркуляции водородсодержашего газа 250 600 нм 3/м 3 сырья. Процесс применяется главным образом для очистки от соединений серы, азота, кислорода, а также от смолистых и асфальтовых веществ. Катализаторы гидроочистки состоят из гидрирующих компонентов, нанесенных на окисный носитель. В качестве гидрирующих компонентов применяют элементы VI и VIII групп Периодической системы элементов Д. И. Менделеева в виде металлов, их окислов или сульфидов, а носителем чаще всего служит окись алюминия. Наиболее распространенные катализаторы состоят из окислов кобальта и молибдена на окиси алюминия (алюмокобальтмолибденовый) и окислов никеля и молибдена на окиси алюминия (алюмоникельмолибденовый). Преобладающим вариантом процесса в промышленной практике является завершающая доочистка масел, прошедших селективную очистку и депарафинизацию – процесс гидродоочистки. Гидродоочистка применяется при выработке широкого ассортимента масел взамен доочистки отбеливающими глинами. В зависимости от режима глубина очистки от соединений серы может достигать 70%, глубина деазотирования 40%. Ароматические углеводороды гидрируются не глубже чем на 30%, с учетом их относительно невысокого содержания в очищаемом масле групповой углеводородный состав масла в процессе доочистки изменяется незначительно. Реакции расщепления протекают в минимальной степени выход очищенного масла составляет 95 99, 5%. Продукты расщепления ухудшают испаряемость и температуру вспышки масла, поэтому для удаления их гидрогенизат подвергают стабилизации в отпарных колоннах. Помимо очистки от гетеросоединений и смолисто асфальтовых веществ удаляются остатки селективных растворителей. Благодаря перечисленным превращениям значительно улучшаются такие характеристики масла, как цвет, стабильность цвета, коксуемость, запах, восприимчивость к присадкам, особенно антиокислительным, несколько повышается индекс вязкости. К недостаткам процесса следует отнести некоторое уменьшение вязкости и повышение температуры застывания масла. Степень уменьшения вязкости зависит от вязкости исходного масла; для более вязких масел сниже ние вязкости больше; повышение температуры застывания обычно не превышает 1 2°С.

Свойства масел после гидроочистки меняются незначительно: Снижение вязкости, % …. . . . . 0 2 Повышение ИВ, пунктов …. . . . 0 2 Повышение температуры застывания, °С …. . . 0 2 Улучшение цвета, ед. ЦНТ…. . . . 1 2 Степень обессеривания, % отн…. . . . . 30 40 Гидроочистка как основная ступень очистки может применяться и в других вариантах технологической схемы. Возможно, например, получение трансформаторных масел по схеме гидроочистка депарафинизация доочистка [74]. При наличии сырья с достаточно низкой температурой застывания гидроочистка может являться единственным процессом в технологии производства базового масла из прямогонного дистиллята [75]. Тем не менее сравнительно низкое давление в процессе гидроочистки не позволяет осуществить достаточно глубокое гидрирование тяжелых ароматических углеводородов, поэтому масла с высоким индексом вязкости получают совместным применением процессов селективной очистки и гидроочистки. Кроме того, в ряде случаев необходимо гидрировать легкие ароматические углеводороды, что процессом гидроочистки не обеспечивается. Указанные недостатки устраняются при осуществлении гидрирования под высоким давлением.

Гидрокаталитическая депарафинизация предназначена для снижения температуры застывания нефтяных дистиллятов. Процесс осуществляется путем селективной гидрогенизационной деструкции (гидрокрекинга) и гидроизомеризации высокозастывающих парафиновых углеводородов. Ароматические углеводороды в ходе процесса каким либо изменениям не подвергаются. Процесс проводится при следующих условиях: температура 360 420°С, давление 4 8 МПа, объемная скорость подачи сырья 0, 5 4 ч 1. Гидрокрекинг. Процесс жесткого гидрирования проводится при следующих условиях: температура 350 4250 С, давление 10 25 МПа, объемная скорость подачи сырья 0, 4 1, 5 ч 1, кратность циркуляции ВСГ 800 2000 нм 3/м 3 сырья. Гидрокрекинг (за рубежом называемый также гидроочисткой) может заменять собой селективную очистку. Основной причиной развития процесса гидрокрекинга в производстве масел за рубежом явился тот факт, что экстракционные методы не позволяют получать масла с высокими ИВ: маловязкие с ИВ выше 105 110 и вязкие с ИВ выше 95 100. В этом отношении возможности селективной очистки исчерпаны [76]. В ходе гидрокрекинга коренным образом изменяется химический состав получаемых масел: резко повышается содержание нафтено парафиновых углеводородов и столь же резко снижается содержание ароматических углеводородов, в первую очередь полициклических (таблица 9)[77]. Нафтено парафиновые углеводороды становятся основными компонентами масел гидрокрекинга. Гидрокрекинг позволяет вырабатывать высокоиндексные масла из различного, в том числе низкоиндексного сырья (таблица 10). Поэтому рядом фирм построены маслоблоки, включающие процессы гидрокрекинга, вакуумной перегонки, каталитической и сольвентной депарафинизации. Так, маслоблок фирмы Chevron (США) в г. Ричмонде, штат Калифорния, предназначен для переработки низкоиндексных дистиллятных фракций из аляскинских нефтей, имеющих после депарафинизации ИВ на уровне 18 32 пунктов. На нем вырабатываются базовые масла компоненты с ИВ 100 102 и вязкостью при 100 0 С 3, 9 10, 9 мм 2/с. Эти масла содержат 98 99, 4% нафтено парафиновых углеводородов [78].

Гидрокрекинг вакуумного газойля кувейтской нефти Показатели Сырье Гидрогенизат Содержание, %: Углеводородов нафтено-парафиновых 47 83 моноароматических 29 12, 5 полиароматических 23 4, 5 Смолистых соединений 1 Отс. Серы 2, 8 0, 005 Азота 0, 1 0, 001 ИВ после депарафинизации 52 125

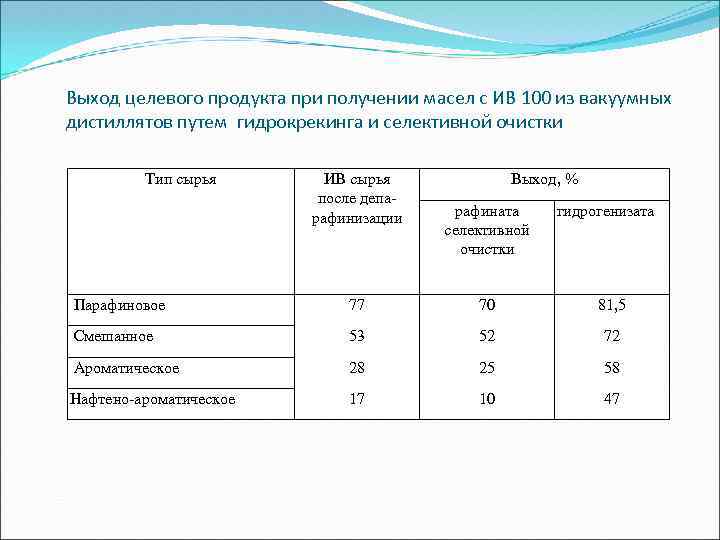

Выход целевого продукта при получении масел с ИВ 100 из вакуумных дистиллятов путем гидрокрекинга и селективной очистки Тип сырья ИВ сырья после депарафинизации Выход, % рафината селективной очистки гидрогенизата Парафиновое 77 70 81, 5 Смешанное 53 52 72 Ароматическое 28 25 58 Нафтено-ароматическое 17 10 47

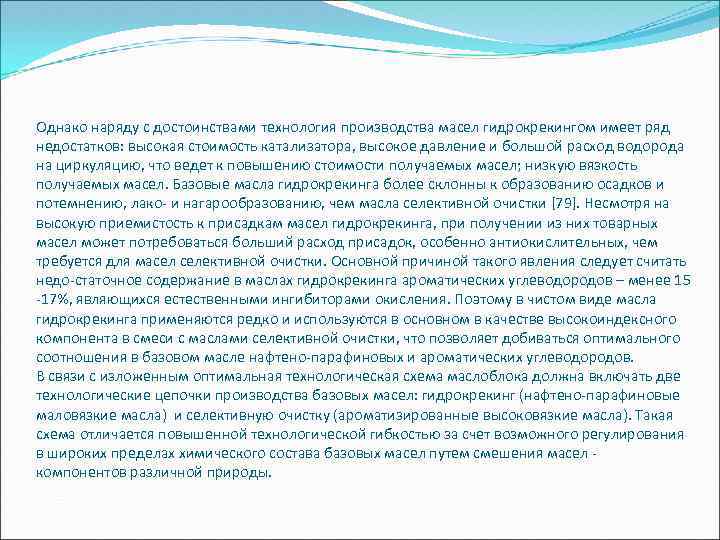

Однако наряду с достоинствами технология производства масел гидрокрекингом имеет ряд недостатков: высокая стоимость катализатора, высокое давление и большой расход водорода на циркуляцию, что ведет к повышению стоимости получаемых масел; низкую вязкость получаемых масел. Базовые масла гидрокрекинга более склонны к образованию осадков и потемнению, лако и нагарообразованию, чем масла селективной очистки [79]. Несмотря на высокую приемистость к присадкам масел гидрокрекинга, при получении из них товарных масел может потребоваться больший расход присадок, особенно антиокислительных, чем требуется для масел селективной очистки. Основной причиной такого явления следует считать недо статочное содержание в маслах гидрокрекинга ароматических углеводородов – менее 15 17%, являющихся естественными ингибиторами окисления. Поэтому в чистом виде масла гидрокрекинга применяются редко и используются в основном в качестве высокоиндексного компонента в смеси с маслами селективной очистки, что позволяет добиваться оптимального соотношения в базовом масле нафтено парафиновых и ароматических углеводородов. В связи с изложенным оптимальная технологическая схема маслоблока должна включать две технологические цепочки производства базовых масел: гидрокрекинг (нафтено парафиновые маловязкие масла) и селективную очистку (ароматизированные высоковязкие масла). Такая схема отличается повышенной технологической гибкостью за счет возможного регулирования в широких пределах химического состава базовых масел путем смешения масел компонентов различной природы.

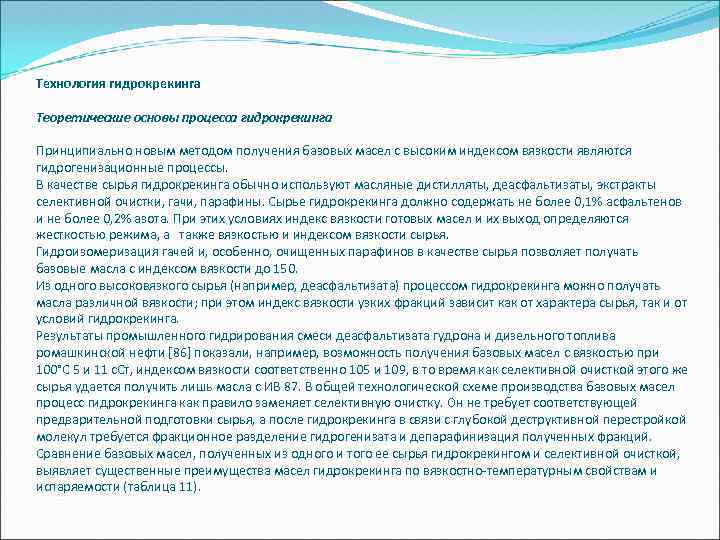

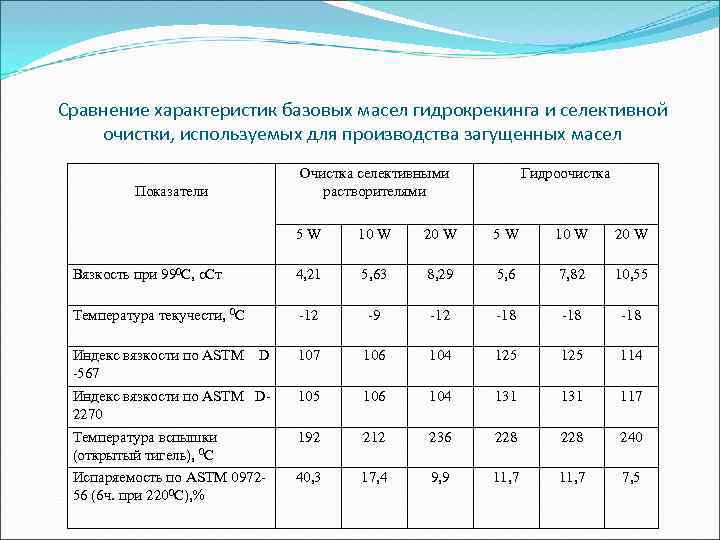

Технология гидрокрекинга Теоретические основы процесса гидрокрекинга Принципиально новым методом получения базовых масел с высоким индексом вязкости являются гидрогенизационные процессы. В качестве сырья гидрокрекинга обычно используют масляные дистилляты, деасфальтизаты, экстракты селективной очистки, гачи, парафины. Сырье гидрокрекинга должно содержать не более 0, 1% асфальтенов и не более 0, 2% азота. При этих условиях индекс вязкости готовых масел и их выход определяются жесткостью режима, а также вязкостью и индексом вязкости сырья. Гидроизомеризация гачей и, особенно, очищенных парафинов в качестве сырья позволяет получать базовые масла с индексом вязкости до 150. Из одного высоковязкого сырья (например, деасфальтизата) процессом гидрокрекинга можно получать масла различной вязкости; при этом индекс вязкости узких фракций зависит как от характера сырья, так и от условий гидрокрекинга. Результаты промышленного гидрирования смеси деасфальтизата гудрона и дизельного топлива ромашкинской нефти [86] показали, например, возможность получения базовых масел с вязкостью при 100°С 5 и 11 с. Ст, индексом вязкости соответственно 105 и 109, в то время как селективной очисткой этого же сырья удается получить лишь масла с ИВ 87. В общей технологической схеме производства базовых масел процесс гидрокрекинга как правило заменяет селективную очистку. Он не требует соответствующей предварительной подготовки сырья, а после гидрокрекинга в связи с глубокой деструктивной перестройкой молекул требуется фракционное разделение гидрогенизата и депарафинизация полученных фракций. Сравнение базовых масел, полученных из одного и того ее сырья гидрокрекингом и селективной очисткой, выявляет существенные преимущества масел гидрокрекинга по вязкостно температурным свойствам и испаряемости (таблица 11).

Сравнение характеристик базовых масел гидрокрекинга и селективной очистки, используемых для производства загущенных масел Очистка селективными растворителями Показатели Гидроочистка 5 W 10 W 20 W Вязкость при 990 С, с. Ст 4, 21 5, 63 8, 29 5, 6 7, 82 10, 55 Температура текучести, 0 С -12 -9 -12 -18 -18 D 107 106 104 125 114 Индекс вязкости по АSТМ D 2270 105 106 104 131 117 Температура вспышки (открытый тигель), 0 С 192 212 236 228 240 Испаряемость по АSТМ 097256 (6 ч. при 2200 С), % 40, 3 17, 4 9, 9 11, 7 7, 5 Индекс вязкости по АSТМ -567

Сравнение результатов эксплуатационных испытаний масел гидрокрекинга и селективной очистки показало, что наряду с лучшими низкотемпературной вязкостью и вязкостно температурной характеристиками, масла гидрокрекинга обладают повышенной приемистостью к антиокислительным и антикоррозионным присадкам. Лучшие свойства масел гидрокрекинга особенно отчетливо проявляются при производстве универсальных масел, так как позволяют существенно снизить дозировку присадок, повышающих индекс вязкости. Вместе с тем масла гидрокрекинга имеют пониженную стойкость к солнечному свету и ультрафиолетовым лучам. Под действием света в присутствии кислорода базовые масла гидрокрекинга темнеют, в них появляются мелкие твердые частицы, затем осадок. По данным [87], низкая стойкость и к ультрафиолетовым лучам объясняется присутствием ограниченного количества непревращенных полициклических ароматических соединений. Способы получения смазочных масел, стойких к ультрафиолетовым лучам требуют введения дополнительных присадок, это подчеркивает важность данной проблемы для производства масел гидрокрекинга. Несмотря на эти недостатки, использование процесса гидрокрекинга, как способа производства высокоиндексных базовых масел, является значительным прогрессом в масляном производстве. По мере истощения запасов высококачественных масляных нефтей, пригодных для селективной очистки, переработка ароматического высокосернистого сырья методом гидрокрекинга будет существенно расширяться. Большие перспективы для технического прогресса в области производства и применения смазочных масел открывает сочетание базовых масел гидрокрекинга со сложными эфирами, которые существенно улучшают вязкостно температурные, смазывающие свойства и испаряемость масла, а также расширяют области применения масел.

slaydy_po_TKhPSM_14.ppt