MAG-Lk1-2.ppt

- Количество слайдов: 76

Кафедра «Общая химия, физика и химия композиционных материалов» «СОВРЕМЕННЫЕ МЕТОДЫ ДИАГНОСТИКИ И ПРОГНОЗИРОВАНИЯ РАБОТОСПОСОБНОСТИ МАТЕРИАЛОВ И ИЗДЕЛИЙ» Козлов Н. А. 2011 г.

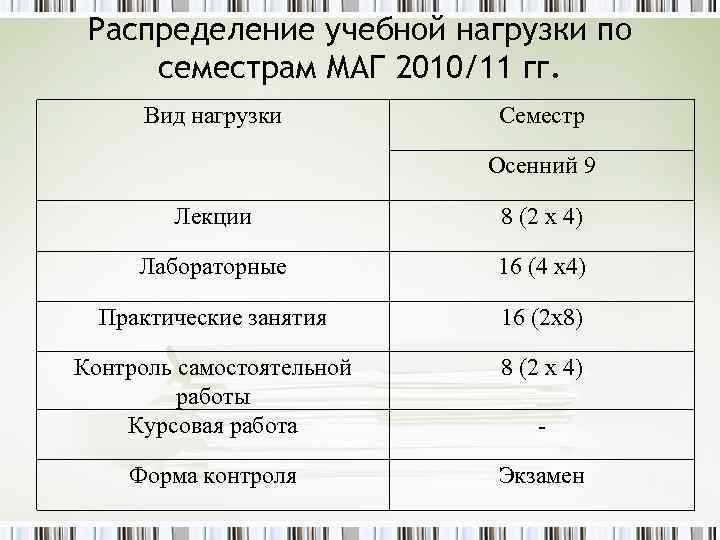

Распределение учебной нагрузки по семестрам МАГ 2010/11 гг. Вид нагрузки Семестр Осенний 9 Лекции 8 (2 х 4) Лабораторные 16 (4 х4) Практические занятия 16 (2 х8) Контроль самостоятельной работы Курсовая работа 8 (2 х 4) Форма контроля Экзамен -

Лекция 1: Цель курса, задачи, основные разделы, классификация методов контроля Цель курса: он включает в себя знакомство с тремя направлениями развития материаловедения: • Изучение и освоение методов пооперационного контроля качества различных видов полуфабрикатов и заготовок по стадиям технологического процесса; • Рассмотрение основных эксплуатационных (служебных) свойств полимерных и полимерных композиционных материалов (ПКМ) и изучение методов их контроля; • Оценка и прогнозированию долговечности и работоспособности деталей и изделий из полимерных композиционных материалов (ПКМ).

В курсе предстоит познакомиться со следующими вопросами: • Дать определение технического контроля. Классифицировать виды испытаний и методов контроля. Выявить основные технологические характеристики различных видов полуфабрикатов, используемых для изготовления деталей и изделий из ПКМ, познакомиться с методами их контроля; • Познакомиться с основными служебными и эксплуатационными свойствами ПКМ и методами их определения; • Рассмотреть существующие подходы к оценке и прогнозированию работоспособности материалов деталей и изделий из ПКМ, их надежности, долговечности и безопасности при эксплуатации.

• Следует учитывать, что производство изделий из ПКМ, как и производство изделий из металлических материалов является многостадийным: – 1 -я стадия: Получают полуфабрикат (препрег, премикс, преформ), качество которого определяет качество будущего изделия. – 2 -я стадия: Получают готовые изделия одним из методов формования (прессование, литье, пултрузия и др. )

В связи с этим для обеспечения высокого качества готового изделия необходимо контролировать показатели свойств полуфабрикатов и заготовок, как на первой, так и на второй стадиях. Качеством продукции называется совокупность ее свойств, обуславливающих пригодность продукции удовлетворять определенные потребности в соответствии с ее назначением.

Поэтому высококачественный объект (изделие) должен отличаться постоянством химического состава, микро- и макроструктуры, электрических, магнитных и других характеристик материалов, заданными геометрическими размерами, механическими и другими свойствами. Качество изделий (продуктов) определяют при испытаниях и в процессе технического контроля.

Испытанием называют экспериментальное определение количественных или качественных характеристик объекта контроля как результата воздействий на него. Испытания проводят на: • • Образцах материалов; Образцах изделий (в целом, либо его частях); Макетах изделия (упрощенных); Моделях, способных заменить изделие при испытаниях.

Технический контроль – это проверка соответствия продукции установленным техническим требованиям. Контроль включает 2 этапа: • Определение значения показателей (первичная информация). • Сравнение с требуемым значением, полученных значений показателей свойств.

Система контроля включает в себя: • • Объект контроля; Средства контроля; Исполнителей; Методики контроля. Эти элементы взаимодействуют между собой в соответствии с существующей нормативно – технической документацией (НТД).

Объект технического контроля это подвергаемая контролю продукция, процессы ее создания, применения, транспортирования, хранения, технического обслуживания, ремонта, а также соответствующая техническая документация, т. о. объектом технического контроля может быть материал, полуфабрикат, заготовка, изделие, технический процесс и документация.

Средство контроля это техническое устройство, использующее энергию воздействия на объект или собственную энергию излучения объекта, не приводящие к изменению его характеристик, ухудшающих пригодность объекта контроля к использованию по назначению, и которое предназначено для получения измерительной информации о заданных свойствах и (или) состоянии объекта и представление этой информации в требуемом виде.

Методика контроля включает в себя совокупность правил применения определенных принципов и средств контроля. Под принципами понимают физические, химические и другие явления, используемые для получения первичной информации об объекте контроля. В методику контроля входят также вопросы: • Обработки полученной информации, в т. ч. с использованием методов планирования экспериментов; • Вопросы метрологии и стандартизации.

В случае технического контроля готовых изделий наряду с понятием дефект, относящемся чаще всего к материалу, существует понятие брак. Брак – это дефектная единица готовой продукции или совокупность этих единиц.

Для изделия ответственного назначения главным показателем качества является надежность. Надежность – это свойство изделия выполнять заданные функции, сохраняя во времени значения установленных эксплуатационных показателей в заданных пределах, которые соответствуют заданным режимам и условиям их использования в течение всего периода эксплуатации, ремонта, технического обслуживания, хранения и транспортировки.

Надежность изделия обуславливается его долговечностью, безотказностью, ремонтопригодностью и сохранностью. • Безотказность – свойство изделия сохранять работоспособность в течение определенного отрезка времени. • Долговечность – свойство изделия сохранять работоспособность в течение всего ресурса (до наступления предельного состояния) при условии планового технического обслуживания и ремонта. • Ремонтопригодность – свойство изделия, характеризующее его способность к эксплуатации после технического обслуживания и ремонта, а также возможность его осуществления. • Сохранность – свойство изделия сохранять все установленные значения показателей безопасности в течение эксплуатации, хранения, ремонта.

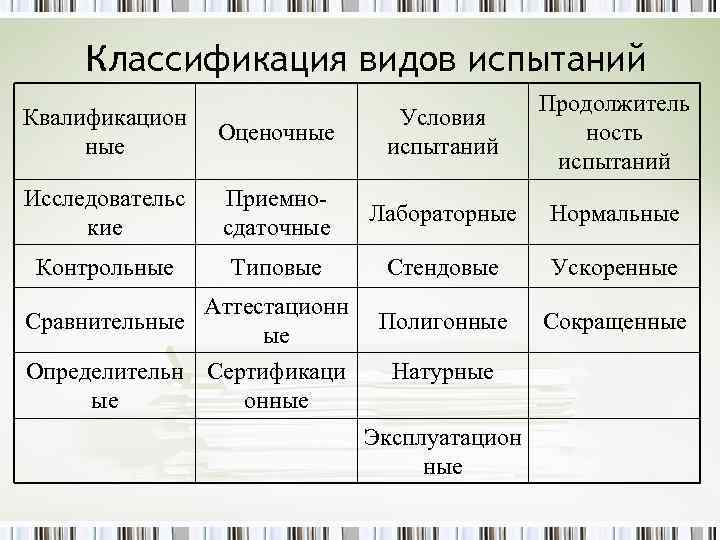

Классификация видов испытаний Квалификацион ные Оценочные Условия испытаний Продолжитель ность испытаний Исследовательс кие Приемносдаточные Лабораторные Нормальные Контрольные Типовые Стендовые Ускоренные Полигонные Сокращенные Аттестационн Сравнительные ые Определительн Сертификаци ые онные Натурные Эксплуатацион ные

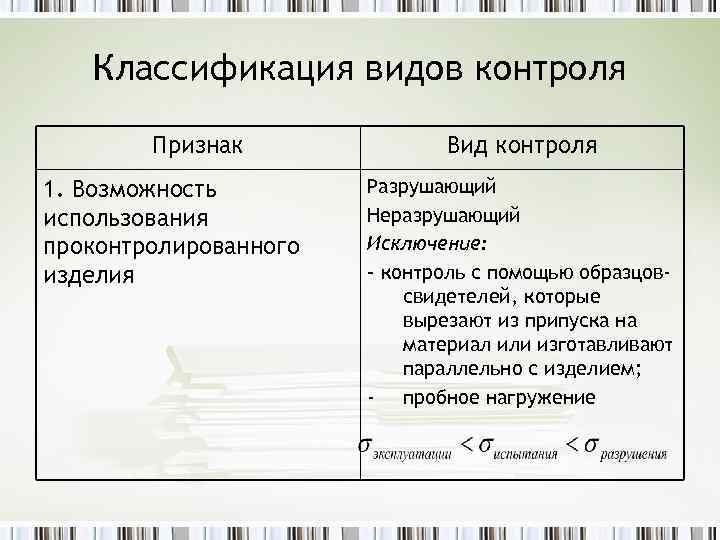

Классификация видов контроля Признак 1. Возможность использования проконтролированного изделия Вид контроля Разрушающий Неразрушающий Исключение: - контроль с помощью образцовсвидетелей, которые вырезают из припуска на материал или изготавливают параллельно с изделием; - пробное нагружение

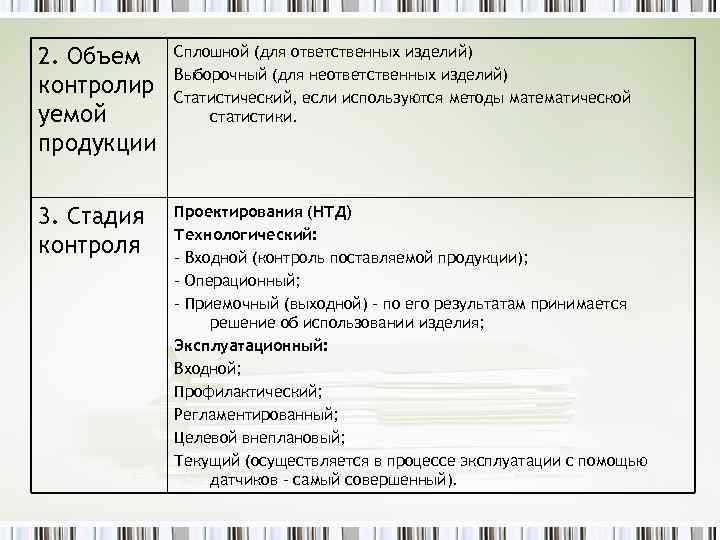

2. Объем контролир уемой продукции Сплошной (для ответственных изделий) Выборочный (для неответственных изделий) Статистический, если используются методы математической статистики. 3. Стадия контроля Проектирования (НТД) Технологический: - Входной (контроль поставляемой продукции); - Операционный; - Приемочный (выходной) – по его результатам принимается решение об использовании изделия; Эксплуатационный: Входной; Профилактический; Регламентированный; Целевой внеплановый; Текущий (осуществляется в процессе эксплуатации с помощью датчиков – самый совершенный).

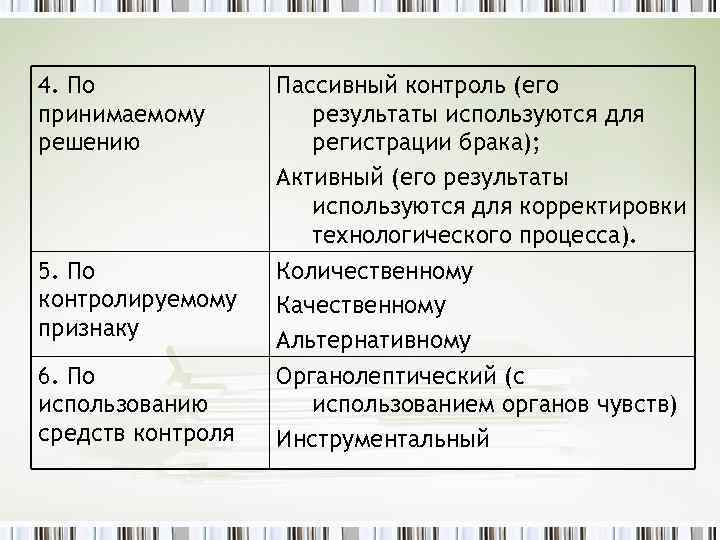

4. По принимаемому решению 5. По контролируемому признаку Пассивный контроль (его результаты используются для регистрации брака); Активный (его результаты используются для корректировки технологического процесса). Количественному Качественному Альтернативному 6. По использованию средств контроля Органолептический (с использованием органов чувств) Инструментальный

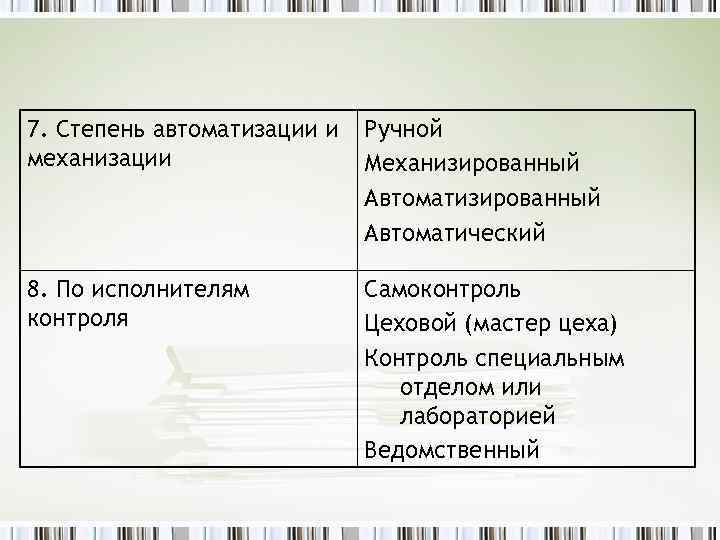

7. Степень автоматизации и механизации Ручной Механизированный Автоматический 8. По исполнителям контроля Самоконтроль Цеховой (мастер цеха) Контроль специальным отделом или лабораторией Ведомственный

В процессе развития техники, усложнения конструкций и их удорожания проявляется тенденция перехода от выборочного контроля к сплошному и, соответственно, от разрушающих к неразрушающим методам контроля. • Сейчас стоимость средств контроля составляет до 15 – 20% от стоимости основного производственного процесса. • Контроль качества готовых изделий является завершающим этапом производства. • Трудоемкость контроля может достигать 60% трудоемкости изготовления изделия.

Часть I Пооперационный контроль состава и технологических свойств полуфабрикатов и заготовок 9 семестр

Последовательность проектирования изделия

Существуют следующие взаимосвязанные задачи: Конструирование: • Изделия; • Материала; • Оснастки. Разработка технологии: • Получения полуфабриката; • Формования изделия;

1. Классификация материалов 1. • • 2. По природе связующего: Термопласты, Реактопласты По реологическому состоянию полуфабрикатов: – Жидкие или вязкотекучие (компаунды), – Пастообразные (премиксы или формовочные композиции), – Твердые или сыпучие: порошки, гранулы, рыхловолокнистые материалы, таблетированные материалы (таблетки). 3. По форме и характеру наполнителя: – Ненаполненные (изотропные), – Матричные и статистические дисперсии (объемноформовочные композиции), они относятся к квазиизотропным материалам, т. е. анизотропным в микромасштабе, – Слоистые (листовые) полуфабрикаты, препреги с хаотичными или статистическим распределением коротковолокнистого дисперсного наполнителя (маты, шпон, бумага), – Однонаправленные непрерывно волокнистые препреги: жгутовые, ленточные, листовые (тканевые).

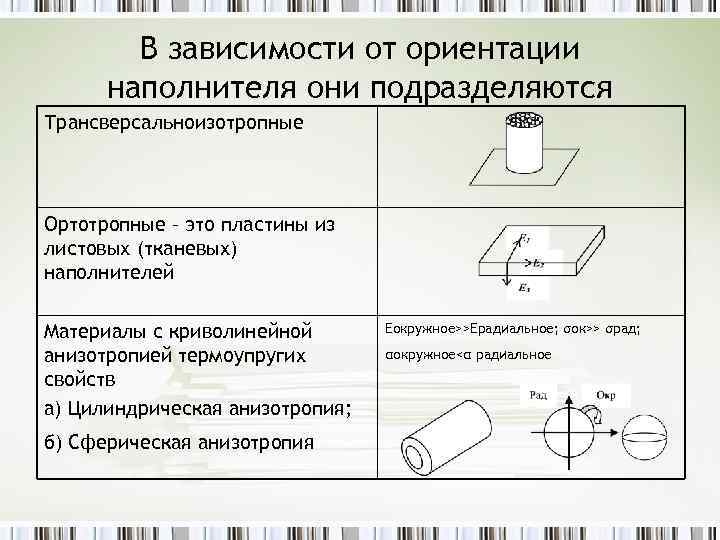

В зависимости от ориентации наполнителя они подразделяются Трансверсальноизотропные Ортотропные – это пластины из листовых (тканевых) наполнителей Материалы с криволинейной анизотропией термоупругих свойств а) Цилиндрическая анизотропия; б) Сферическая анизотропия Еокружное>>Eрадиальное; σок>> σрад; αокружное<α радиальное

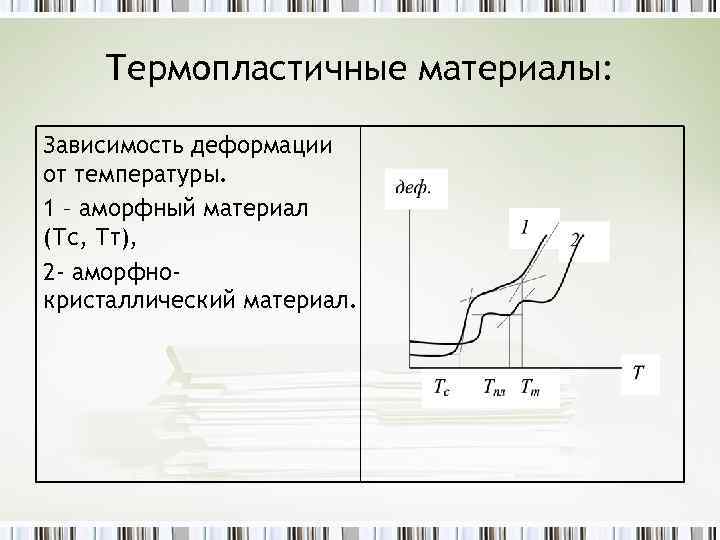

Термопластичные материалы: Зависимость деформации от температуры. 1 – аморфный материал (Тс, Тт), 2 - аморфнокристаллический материал.

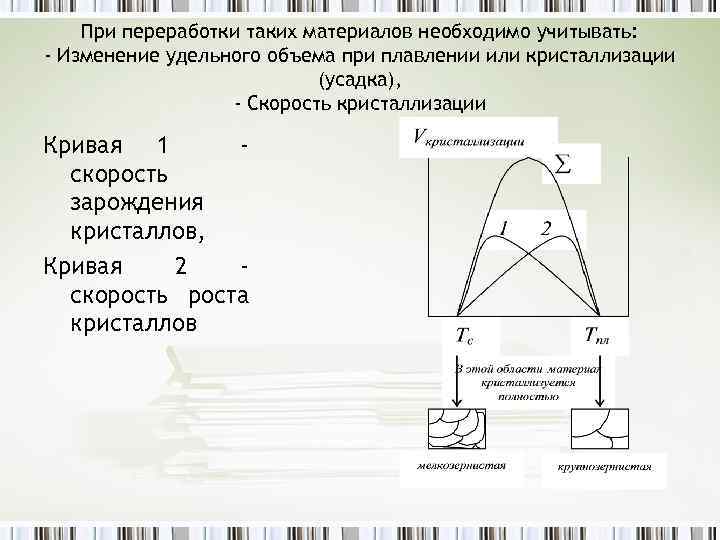

При переработки таких материалов необходимо учитывать: - Изменение удельного объема при плавлении или кристаллизации (усадка), - Скорость кристаллизации Кривая 1 скорость зарождения кристаллов, Кривая 2 скорость роста кристаллов

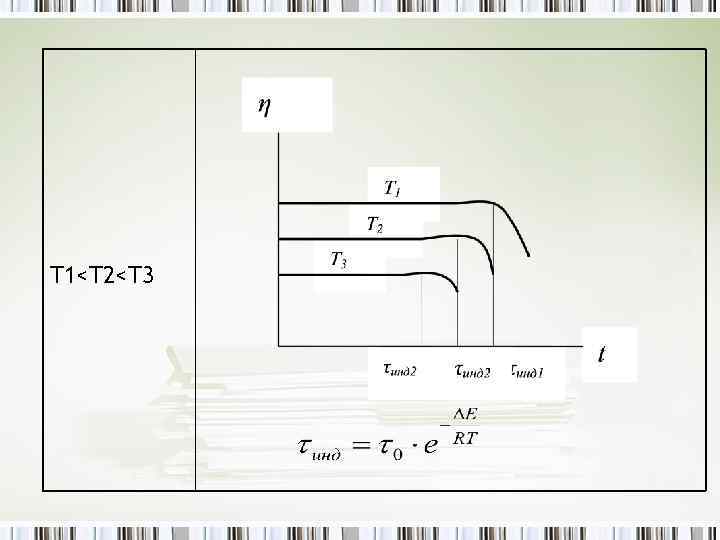

Тд (температура деструкции) – это температура, при которой начинается резкое изменение структуры, свойств материала. Для вязко-текучих композиций о Тд судят по времени индукционного периода – τинд. – это время, через которое при данной температуре степень деструкции достигает заметной величины (оценивают ее по изменению вязкости).

T 1<T 2<T 3

Условием получения качественного материала (изделия) из термопластов является:

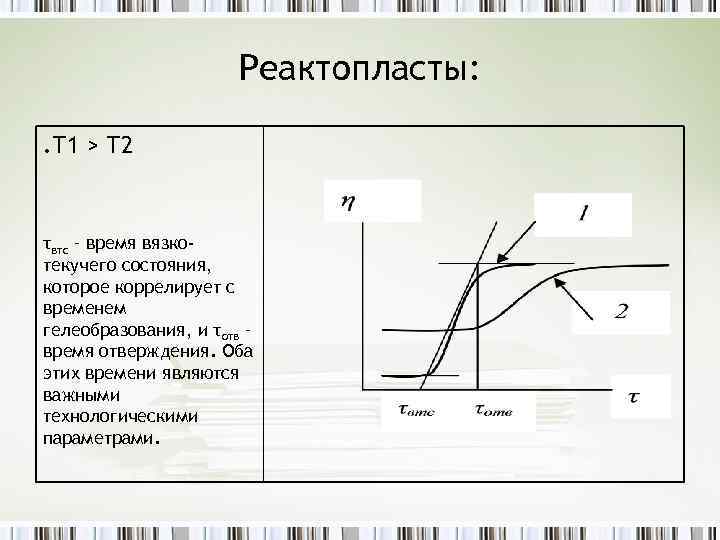

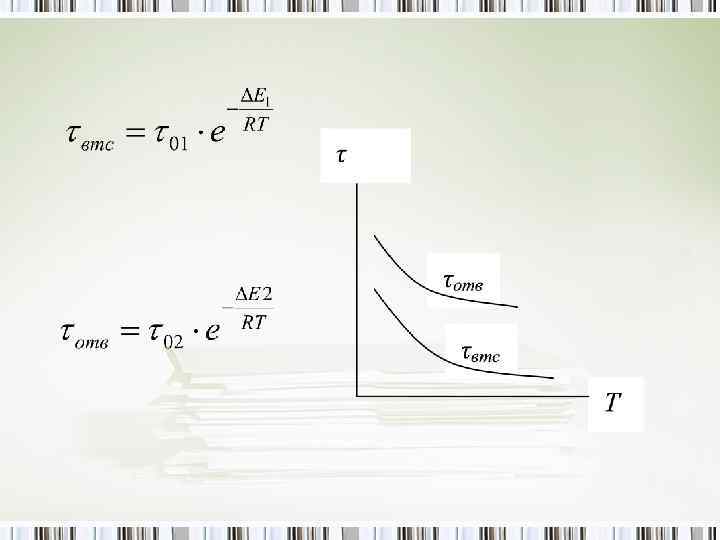

Реактопласты: . Т 1 > Т 2 τвтс – время вязкотекучего состояния, которое коррелирует с временем гелеобразования, и τотв – время отверждения. Оба этих времени являются важными технологическими параметрами.

Условие получения качественного изделия из реактопластов .

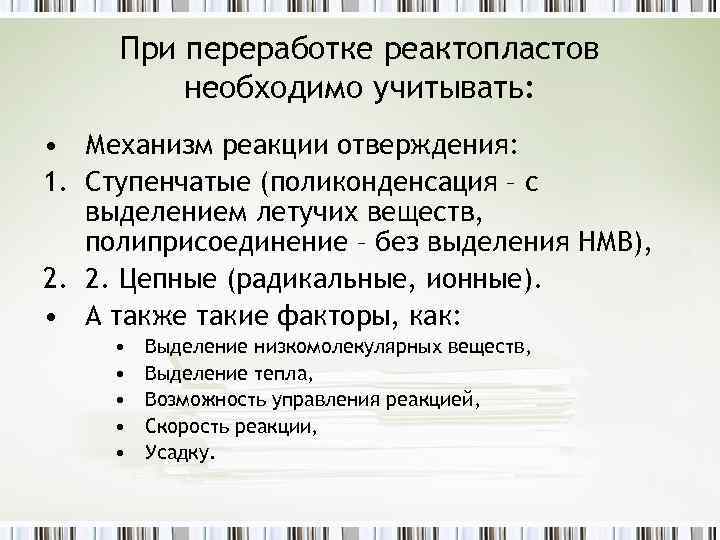

При переработке реактопластов необходимо учитывать: • Механизм реакции отверждения: 1. Ступенчатые (поликонденсация – с выделением летучих веществ, полиприсоединение – без выделения НМВ), 2. 2. Цепные (радикальные, ионные). • А также такие факторы, как: • • • Выделение низкомолекулярных веществ, Выделение тепла, Возможность управления реакцией, Скорость реакции, Усадку.

Классификация методов формования изделий из ПКМ В основу классификации заложено реологическое состояние полуфабриката: • Текучее; • Не текучее; • Твердое.

1. Получение и переработка текучих формовочных композиций или композиций, способных к переходу в вязко-текучее состояние. К ним относятся: • Жидкие и плавкие; • Гомогенные и гетерогенные, в т. ч. наполненные порошкообразным или коротковолокнистым наполнителем. Общее у них, что все они способны переходить в вязко-текущее состояние.

Стадии технологического процесса: Получение формовочных композиций; – Формование изделий –

Методы: Формование под действием силы тяжести и центробежных сил: • • Объемное формование (в матрице) методами заливки или центробежного (ротационного) литья; Поверхностное формование методом окунания или декантации. Формование под действием пуансона в матрице: • • • Прессование; Литьевое прессование; Литье под давлением; Формование взрывом. Существуют непрерывные методы формования текучих формовочных материалов: Экструзия (выдавливание) Выдувание Формование волокон Метод полива

Формование изделий из непрерывноволокнистых заготовок (нетекучих полуфабрикатов). • В данном случае технологический процесс может осуществляться при двух последовательностях выполнения операций:

1. Формование в матрице или на оправке с использованием предварительно-полученных препрегов. Стадии технологического процесса: • Получение препрега из; • Формование заготовок (пакетов) из препрегов; • Уплотнение и окончательное формование изделия с фиксацией его формы за счет химических и физических превращений связующего

Получение препрега из (методы): – – – Растворов (жидкофазная технология); Расплавов (жидкофазная технология); Напылением порошков (порошковая технология); Волоконная технология; Пленочная технология.

Формование заготовок (пакетов) из препрегов (методы) – Выкладка (тканые и нетканые материалы); – Намотка (жгуты, ленты, ткани); – Плетение (нити, жгуты).

Уплотнение и окончательное формование изделия с фиксацией его формы за счет химических и физических превращений связующего (методы) – – – Контактное формование (роликом для крупногабаритных изделий); Пневмовакуумное формование (резиновым мешком); Авто- гидроклавное формование; Прессование (штамповка в матрице); Термокомпрессионное формование.

2. Формование в матрице или на оправке с использованием сухой волокнистой заготовки с последующей ее пропиткой связующим. Стадии технологического процесса: • Формование заготовки; • Пропитка связующим; • Уплотнение пропитанной заготовки, предание заданной формы и ее фиксация за счет химических и физических превращений (Используются выше перечисленные методы).

Формование заготовки (методы) – – – Выкладка; Намотка; Плетение (вязка); Напыление, насасывание, осаждение (нетканые материалы из волокон конечной длины – маты, бумага, войлоки); Объемная укладка.

Пропитка связующим (методы) – – Кистью; Распылением; Вакуумная; Под давлением. Далее осуществляется уплотнение и окончательное формование изделия с фиксацией его формы за счет химических и физических превращений связующего выше описанными методами (контактное формование, прессование и др. )

Существуют непрерывные методы формования изделий из полуфабрикатов с длинноволокнистым наполнителем. К ним относятся: • Протяжка (пултрузия); • Прокатка (ролтрузия).

Получение и переработка порошковых неплавких композиций, в т. ч. с наполнителем Стадии технологического процесса: • Получение порошка; • Формование заготовки: Методы: Ø Прессование; Ø Напыление; Ø Засыпка. • Фиксация формы заготовки: Методы: Ø Спеканием; Ø Взрывом.

Методы формования изотропных термопластов Перерабатываются в эластичном состоянии (это материалы типа органических стекол). Стадии технологического процесса: – Получение листа (заготовка) – Формование изделия: Методы: • Штамповка; • Гибка; • Вытяжка. • Прокатка; • Каландрирование.

После формования изделия следует операции доработки: – – Термообработка (для снятия напряжения, доотверждения изделий и окончательной усадки); Механическая обработка (удаление облоя, изготовление отверстия); Сборка (сварка, склеивание, клепка); Контроль качества готовых изделий.

Качество полуфабрикатов и изделий может быть охарактеризовано технологическими свойствами. Свойства материалов делятся на: Простые: • • • Прочностные - σ, Е, μ, ε; Электрические – ε, tg δ, ρv, ρs; Теплофизические – λ, λT, α, β; Температурные – TТ, Tс, Tкр; Реологические – η, f=1/η; Временные – τвтс, τотв, τинд. пер. Сложные: • • • Сыпучесть полуфабриката; Таблетируемость; Влагопоглощение и т. д.

Спасибо за внимание

Лекция 2. 2. Типовые технологические процессы получения различных формовочных композиций и полуфабрикатов (препрегов и преформов) • Технологический процесс – это часть производственного процесса, содержащая целенаправленные действия по изменению и (или) определению состояния предмета труда. • Предмет труда – это полуфабрикат, заготовка или изделие. • Предмет труда включает в себя: • Основной материал; • Вспомогательный материал – это материал, расходуемый при выполнении технологического процесса дополнительно к основному; • Полуфабрикат – это предмет труда, подлежащий дальнейшей обработке; • Заготовка – это предмет труда, из которого изменением формы, размеров, свойств материала изготавливаются изделие. Предмет труда характеризуется технологическими свойствами, которые изменяются в процессе формования.

• Формообразование – это изготовление заготовки или изделия из жидких порошкообразных или волокнистых материалов. • Формование – это формообразование из порошкообразного или волокнистого материала при помощи заполнения им полости заданных форм и размеров с последующим сжатием.

Технологический процесс состоит из ряда операций, которые характеризуются параметрами технологического процесса. • Технологическая операция – законченная часть технологического процесса, выполняемая на 1 рабочем месте (Они бывают подготовительные, основные, доделочные). • Технологический режим – совокупность значений параметров технологического процесса в определенном интервале времени.

Технологический процесс является частью производственного процесса и состоит из ряда операций по воздействию на полуфабрикаты. Операции характеризуются такими технологическими параметрами как: • Температура, • Давление, • Время. Давление необходимо для придания материалу конфигурации будущего изделия и оказанию сопротивления внутренним силам, возникающим в материале в процессе формования.

К полуфабрикатам относятся: • • • Пресспорошки; Прессволокниты; Премиксы; Компаунды; Гранулы и т. д.

Основные процессы, протекающие при получении текучих формовочных композиций: 1. Модификация материалов; 2. Формование композиций,

Модификация материалов, которая включает: Операцию совмещения (смешения): Процессы: • Пропитка; • Растворение; • Суспензирование; • Вспенивание. При • • • этом сочетание материалов может быть: сыпучее + жидкое + жидкое Операцию разделения: Процессы: • Сортировка; • Удаление жидкости из твердых тел (сушка); • Удаление газов и летучих веществ.

Формование композиций, которое включает: 2. 1. Операцию агломерации • Процессы: 2. 1. 1. Уплотнение; 2. 1. 2. Грануляция; 2. 1. 3. Таблетирование. 2. 2. Операцию измельчения • Процессы: 2. 2. 1. Дробление; 2. 2. 2. Диспергирование.

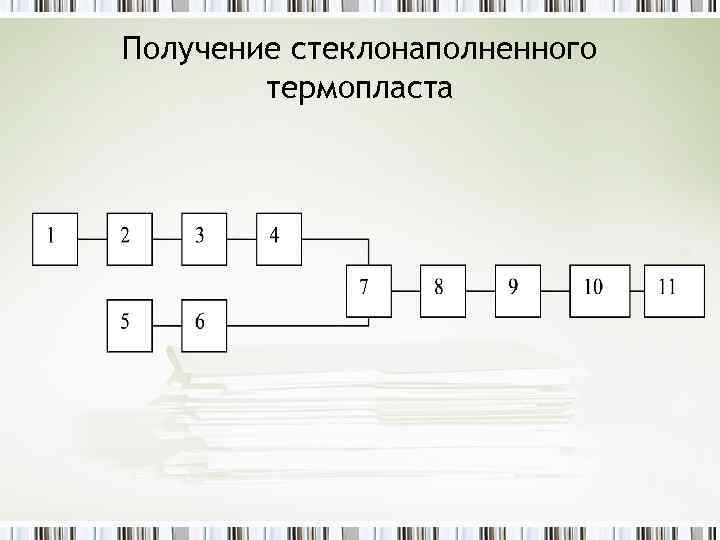

Получение стеклонаполненного термопласта

Получение стеклонаполненного термопласта (операции) 1. Операция – входной контроль термопласта: • Содержание влаги, • Степень кристалличности, • Молекулярная масса. 2. Операция – засыпка в бункер в виде гранул: • Сыпучесть, • Удельный объем или насыпную плотность 3. Операция – смешение термопластов с модифицирующей добавкой: • Гранулометрический состав, • Сыпучесть 4. Операция – дозирование: 5. Операция – рубка стекловолокна: • Содержание влаги, • Дисперсность волокна (разброс по длинам) 6. Операция – дозирование; 7. Операция – смешение в экструдере термопласта со стекловолокном; 8. Операция – экструдирование (выдавливание через фильеру); 9. Операция – охлаждение (в воде); 10. Операция – рубка на гранулы; 11. Операция – выходной контроль и упаковка: • Сыпучесть материала, • Соотношение наполнитель – матрица (объемная доля стекла в термопласте)

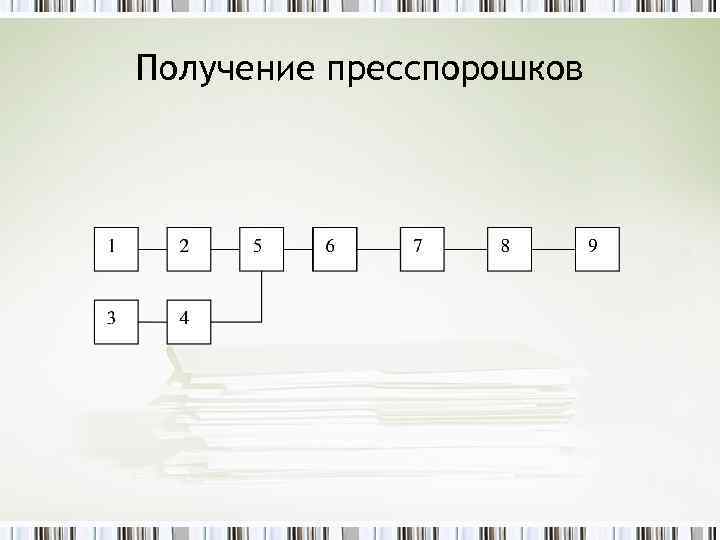

Получение пресспорошков

Получение пресспорошков Пресспорошки – это 30 -60% смолы, 40 -70% наполнителя, 2 -5% модифицирующей добавки. Смолы: фенолформальдегидные, карбамидные, эпоксидные. Наполнители: графит, стекловолокно (мелкорубленое), древесная или кварцевая мука. 1 операция – входной контроль смолы: • - вязкость 2 операция – введение модифицирующей добавок 3 операция – входной контроль наполнителя: • содержание влаги, • гранулометрический состав, • смачивание связующим наполнителя 4 операция – сушка и измельчение 5 операция – смешение компонентов 6 операция – предотверждение: • содержание влаги и летучих компонентов 7 операция – измельчение полученной твердой массы 8 операция – отсев заданной фракции 9 операция – выходной контроль • реологических характеристик (вязкости), • сыпучести материала, • таблетируемости, • гранулометрического состава, • кинетики отверждения. Получаются такие материалы марок: К-18 -2, К-18 -2 У, К-300 -21, ЭИ-Э 2 -330 -02. Способ переработки – прессование, литьевое прессование.

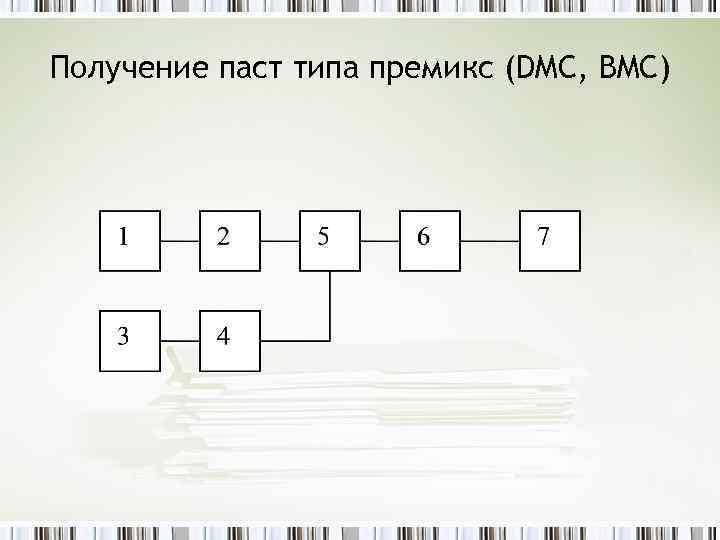

Получение паст типа премикс (DMC, BMC)

Получение паст типа премикс (DMC, BMC) 1. Операция – входной контроль связующего: • Вязкость 2. Операция – смешение связующего с модифицирующими добавками 3. Операция – входной контроль наполнителя: • Содержание влаги, • Проверка смачивания связующим наполнителя. 4. Операция – рубка наполнителя • Дисперсность наполнителя 5. Операция – смешение (введение рубленного наполнителя в связующее) 6. Операция – дозирование 7. Операция – выходной контроль • Реологических характеристик (вязкость), • Соотношения компонентов связующее - наполнитель, • Содержания влаги, • Кинетики отверждения. Способ переработки – прессование, литье.

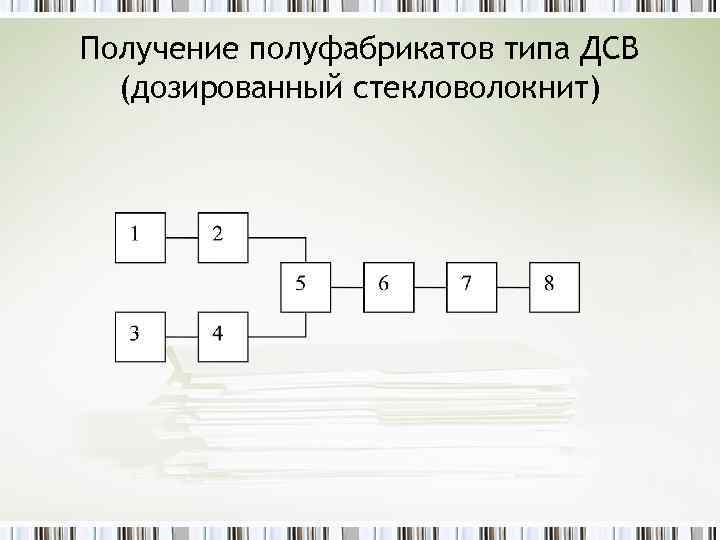

Получение полуфабрикатов типа ДСВ (дозированный стекловолокнит)

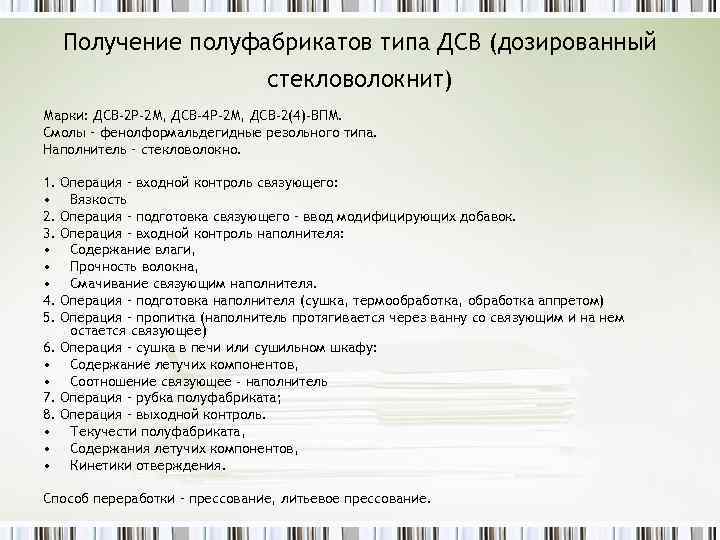

Получение полуфабрикатов типа ДСВ (дозированный стекловолокнит) Марки: ДСВ-2 Р-2 М, ДСВ-4 Р-2 М, ДСВ-2(4)-ВПМ. Смолы – фенолформальдегидные резольного типа. Наполнитель – стекловолокно. 1. • 2. 3. • • • 4. 5. 6. • • 7. 8. • • • Операция – входной контроль связующего: Вязкость Операция – подготовка связующего – ввод модифицирующих добавок. Операция – входной контроль наполнителя: Содержание влаги, Прочность волокна, Смачивание связующим наполнителя. Операция – подготовка наполнителя (сушка, термообработка, обработка аппретом) Операция – пропитка (наполнитель протягивается через ванну со связующим и на нем остается связующее) Операция – сушка в печи или сушильном шкафу: Содержание летучих компонентов, Соотношение связующее - наполнитель Операция – рубка полуфабриката; Операция – выходной контроль. Текучести полуфабриката, Содержания летучих компонентов, Кинетики отверждения. Способ переработки – прессование, литьевое прессование.

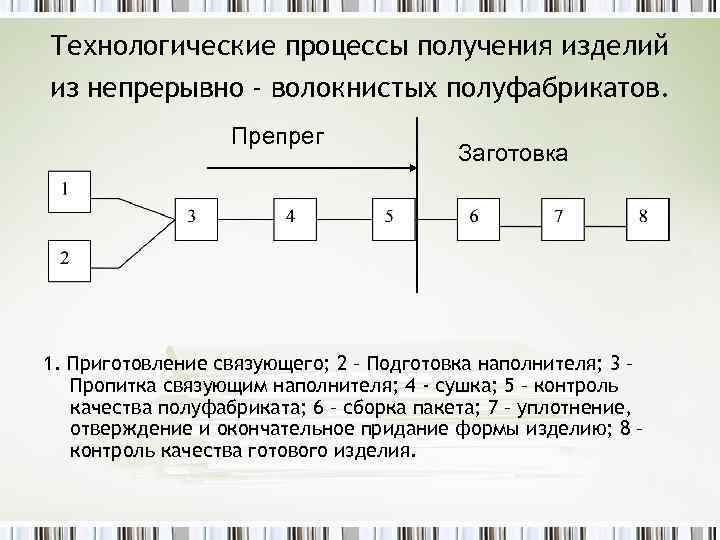

Технологические процессы получения изделий из непрерывно - волокнистых полуфабрикатов. Препрег Заготовка 1. Приготовление связующего; 2 – Подготовка наполнителя; 3 – Пропитка связующим наполнителя; 4 - сушка; 5 – контроль качества полуфабриката; 6 – сборка пакета; 7 – уплотнение, отверждение и окончательное придание формы изделию; 8 – контроль качества готового изделия.

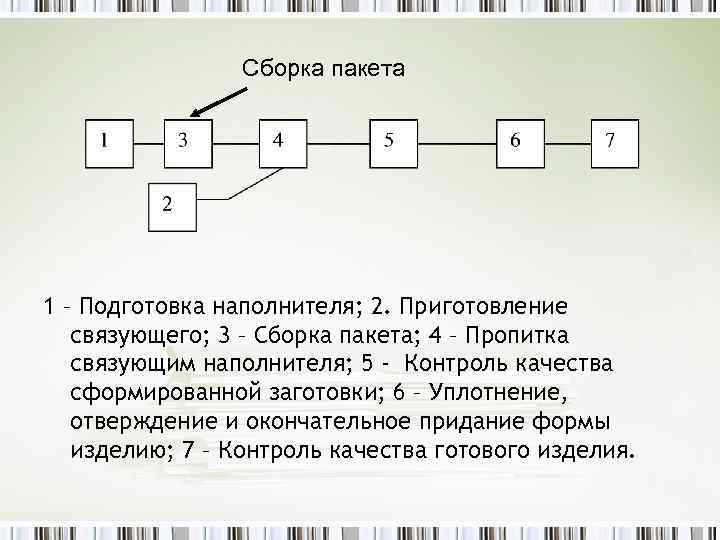

Сборка пакета 1 – Подготовка наполнителя; 2. Приготовление связующего; 3 – Сборка пакета; 4 – Пропитка связующим наполнителя; 5 - Контроль качества сформированной заготовки; 6 – Уплотнение, отверждение и окончательное придание формы изделию; 7 – Контроль качества готового изделия.

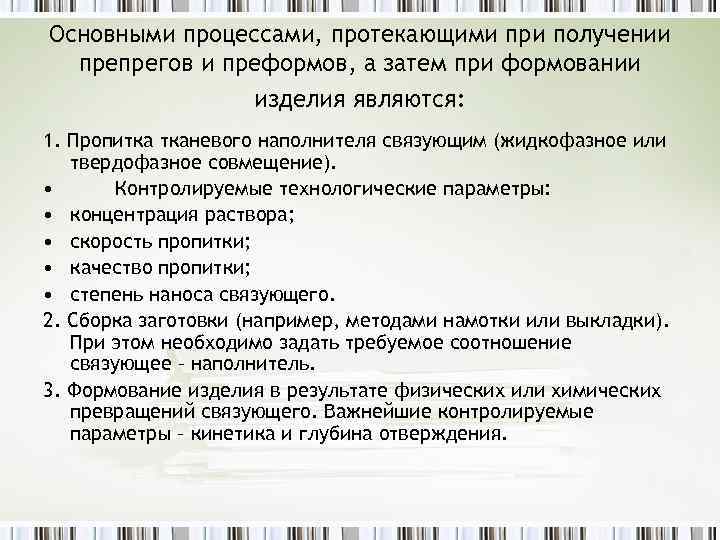

Основными процессами, протекающими при получении препрегов и преформов, а затем при формовании изделия являются: 1. Пропитка тканевого наполнителя связующим (жидкофазное или твердофазное совмещение). • Контролируемые технологические параметры: • концентрация раствора; • скорость пропитки; • качество пропитки; • степень наноса связующего. 2. Сборка заготовки (например, методами намотки или выкладки). При этом необходимо задать требуемое соотношение связующее – наполнитель. 3. Формование изделия в результате физических или химических превращений связующего. Важнейшие контролируемые параметры – кинетика и глубина отверждения.

Технологические свойства связующего: Технологические свойства наполнителя: • σтг – поверхностная энергия; • θ – угол смачивания; • rв – радиус волокон; • rмвн – радиус межволоконного пространства; • m – Относительное объемное содержание пор: причем 0<m<1. Тест 1. 40 вопросов

Спасибо за внимание

MAG-Lk1-2.ppt