1 Обследование.pptx

- Количество слайдов: 183

Кафедра Металлических конструкций и испытания сооружений Обследование и испытание зданий и сооружений к. т. н. , доцент Астахов Иван Витальевич metal@spbgasu. ru

Программа курса Лекционная часть: • Обследование зданий и сооружений Работы такого вида необходимы для объективной оценки состояния строительных конструкций. • Мониторинг за техническим состоянием конструкций Эти работы необходимы в том случае, если состояние конструкции может измениться в коротком интервале времени, и для своевременного принятия мер нужно организовать периодические наблюдения. • Восстановление и усиление конструкций Этот вид работ необходим в том случае, если несущей способности конструкции недостаточно для восприятия действующих нагрузок. • Испытание конструкций Выполняются применении новых конструкций, а также при совершенствовании методов расчета конструкций. Практические занятия: • • Лабораторная работа № 1 Поверка измерительных приборов Лабораторная работа № 2 Испытание сварной фермы Лабораторная работа № 3 Испытание внецентренно сжатой стойки Лабораторная работа № 4 Исследование колебаний стальной балки Итоговая аттестация: зачет

Нормативная: Ø Ø Ø Рекомендуемая литература ГОСТ 31937 2011 "Здания и сооружения. Правила обследования и мониторинга технического состояния" Введен в действие с 1 января 2014 года ГОСТ Р 53778 2010. Здания и сооружения. Правила обследования и мониторинга технического состояния. М. 2011 г. Отменен с 1 января 2014 года в связи с принятием и введением в действие ГОСТ 31937 -2011. СП 13 102 2003. Правила обследования несущих строительных конструкций зданий и сооружений. До введения в действие ГОСТ был одним из основных регламентирующих процедуру проведения обследования конструкций. Статус документа - действующий. Учебная: Ø Ø В. М. Калинин, С. Д. Соколова, А. Н. Топилин. «Обследование и испытание конструкций зданий и сооружений» . М. , 2005 г. А. И. Бедов В. В. Знаменский, А. И. Габитов «Оценка технического состояния, восстановление и усиление оснований строительных конструкций Зи. С» 2013 Ø В. Г. Казачек, Н. В. Нечаев Обследование и испытание зданий и сооружений, 2012 Ø Аистов Н. Н. «Испытание сооружений» . Л. , 1960 г.

Обследование технического состояния строительных конструкций зданий, сооружений и их частей (Обследование) Обследование комплекс мероприятий по сбору данных, необходимых для объективной оценки технического состояния конструкций и принятия решения о дальнейшей безопасной эксплуатации. Основные цели обследования: Øоценка технического состояния конструкций: а) нормативное (полностью соответствует нормам) б) работоспособное (не полностью соответствует, но несущая способность обеспечена) в) ограниченно работоспособное (есть существенные дефекты, но отсутствует опасность внезапного разрушения) г) аварийное (существует опасность обрушения) Øколичественная оценка характеристик материалов конструкций (прочность материалов, сопротивление теплопередаче и пр. ) с учетом изменений, происходящих во времени; Øопределение состава и объема работ по ремонту или восстановлению несущей способности конструкций (при ограниченно работоспособном и аварийном состоянии). Обследования выполняются специализированными организациями, оснащёнными современной приборной базой и имеющими в своем составе высококвалифицированных специалистов. Для выполнения данного вида работ необходим допуск СРО. При выполнение работ на опасных производственных объектах дополнительно необходима лицензия Ростехнадзора, а при обследовании памятников истории и архитектуры лицензия Министерства Культуры (КГИОП).

Работы по обследованию проводятся в следующих случаях Ø Истечение нормативных сроков эксплуатации – плановое обследование. Действующий ГОСТ регламентирует следующие сроки проведения обследования: а) Первое обследование - проводится не позднее чем через 2 года после ввода в эксплуатацию. б) Последующее обследования через 5 -10 лет в зависимости от условий эксплуатации. Ø Наличие существенных дефектов, повреждений, отступлений от проекта, выявленных в процессе эксплуатации объекта. Ø Форс-мажор (пожар, землетрясения, техногенные аварии, стихийные бедствия) Ø По инициативе собственника объекта Ø Перед реконструкцией здания (изменение назначения, перепланировка, увеличение этажности и пр. ) Ø Объект попадает в зону влияния строительных работ Региональные требования государственной экспертизы при получении разрешения на строительство, реконструкции и пр. Радиус зоны влияния рассчитывается исходя из геотехнических условий площадки. Для СПБ ориентировочно 30, 0 м. Ø По предписанию уполномоченных органов Например ГАСН, КГИОП, Ростехнадзор. Ø Возобновление прерванного строительства зданий и сооружений

Общие сведения Обследование выполняется на основе технического задания. Как правило в ТЗ указываются следующие данные: а) наименование и адрес объекта б) основные параметры объекта (габаритные размеры, материал конструкций) в) цели и задачи работы г) сведения о наличии проектно – технической документации д) сроки и условия эксплуатации объекта Обследование может быть полным или выборочным наиболее ответственных конструкций, находящихся в неблагоприятных условиях или уже получивших повреждения и вызывающих сомнения в надежности конструкций и безопасности людей: » подземная часть (грунты основания, фундаменты, ростверки и фундаментные балки); » вертикальные несущие конструкции (стены, колонны, столбы) » горизонтальные несущие конструкции (перекрытия, покрытия) » элементы фасада (балконы, эркеры, лестницы) » связевые конструкции, элементы жесткости » стыки и узлы сопряжения конструкций между собой Обследование выполняется в 2 этапа: » » I подготовительный этап II рабочий этап (визуальное или детальное обследование)

I этап обследования - подготовительный Цель – сбор исходных данных и знакомство с объектом обследования для планирования работ Состав работ на данном этапе: 1. Подбор и анализ проектно-технической документации (очень важный этап обследования, позволяющий получить исходную информацию об объекте). » Проектная документация Самая информативная из документации. Из рабочих чертежей и пояснительной записки можно получить исчерпывающую информацию о проектном решении объекта » Технический паспорт содержит поэтажные планы, основные размеры, год постройки. Как правило, имеется в наличии и при необходимости можно получить в ПИБ или БТИ » Заключения ранее выполненных обследований Состояние объекта на момент предыдущего обследования, дефекты, рекомендации » Эксплуатационная и архивная документация Сведения о выполненных ремонтных работах: перестройка, реконструкция, кап. ремонт » Сертификаты и другие документы, удостоверяют качество, примененных материалов » Техническая документация на грузоподъемное оборудование Для определения фактических нагрузок от г. п. оборудования » Материалы инженерно-геологических и геодезических изысканий Информация о геологических условиях площадки и результаты геодезических наблюдений

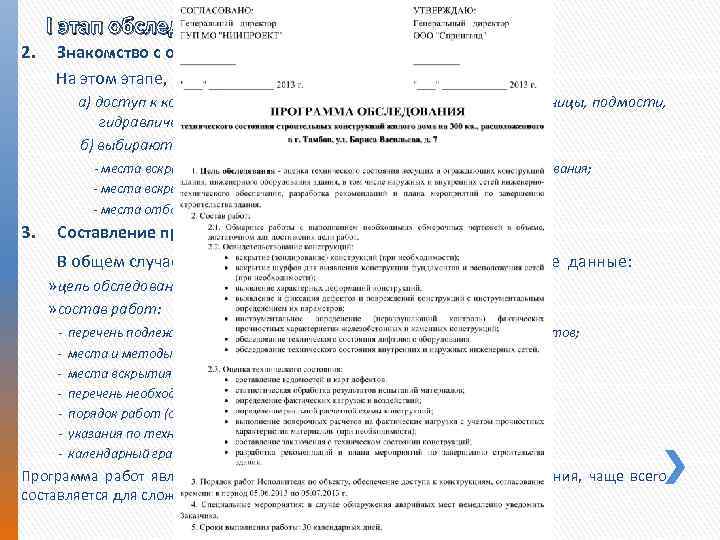

2. I этап обследования - подготовительный Знакомство с объектом обследования На этом этапе, как правило, решаются следующие задачи: а) доступ к конструкциям (необходимость высотных работ: лестницы, подмости, гидравлические вышки и пр. ); б) выбираются и при необходимости согласуются с Заказчиком: - места вскрытия шурфов для обследования фундаментов и грунтов основания; - места вскрытия кровли, перекрытий; - места отбора образцов для лабораторных испытаний. 3. Составление программы (результат подготовительного этапа). В общем случае программа работ должна содержать следующие данные: » цель обследования » состав работ: - перечень подлежащих обследованию строительных конструкций и их элементов; места и методы инструментальных измерений и испытаний; места вскрытия и отбора проб материала; перечень необходимых поверочных расчетов; порядок работ (обеспечение доступа, согласование работ); указания по технике безопасности; календарный график выполнения работ. Программа работ является залогом для успешного выполнения обследования, чаще всего составляется для сложных объектов или по требованию Заказчика

II этап обследования – рабочий Нормативными документами предусматривается 2 варианта обследования: 1. Визуальное 2. Детальное (инструментальное) Визуальное обследование является сокращенным вариантом детального (инструментального) обследования и выполняется в тех случаях, когда, зафиксированная визуально картина дефектов достаточна для оценки технического состояния конструкций. Как правило, это возможно в двух крайних случаях: а) конструкции находится в работоспособном состоянии; б) в аварийном состоянии. Цель визуального обследования оценка технического состояния строительных конструкций по внешним признакам (без выполнения расчетов и других инструментальных исследований). При визуальном обследовании выполняют следующие работы: • уточняют конструктивную схему здания и составляют схемы расположения конструкций; • выявляют и фиксируют дефекты и повреждения конструкций с необходимыми измерениями; • определяют деформации здания или сооружения и отдельных конструкций (прогибы, крены и т. п. ) • оценка технического состояния строительных конструкций по внешним признакам. Если результатов визуального обследования недостаточно для того, чтобы сделать обоснованные

Детальное (инструментальное) обследование Состав работ при детальном (инструментальном) обследовании: » обмерные работы измерение необходимых для выполнения целей обследования геометрических параметров зданий (сооружений), конструкций, их элементов и узлов; » инженерно-геологические изыскания (при необходимости); » выявление и фиксация дефектов и повреждений; » определение фактических характеристик материалов несущих конструкций; » измерение параметров эксплуатационной среды, присущей технологическому процессу в здании или сооружении; » определение реальных эксплуатационных нагрузок и воздействий; » определение реальной расчетной схемы здания или сооружения и его отдельных конструкций; » определение расчетных усилий в несущих конструкциях; » поверочные расчеты конструкций; » анализ причин появления дефектов и повреждений в конструкциях; » составление итогового документа (заключения) с выводами по результатам обследования.

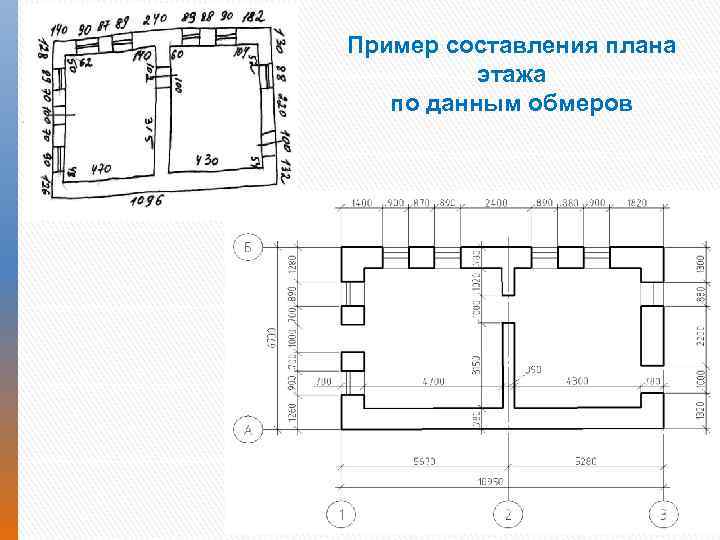

Обмерные работы Основная цель обмерных работ – определение (уточнение) фактических геометрических размеров здания в целом и его отдельных конструкций. Результат обмерных работ – обмерные чертежи (правила выполнения обмерочных чертежей, аналогичны правилам оформления архитектурно строительных рабочих чертежей). Отклонения от проектных размеров конструкции могут быть допущены: » при изготовлении и монатже (замена профилей и пр. ), » при эксплуатации (перепланировка, усиление, надстройка или частичная разборка, изменение фасадов и пр. ) Точные размеры необходимы для: • сравнения фактического исполнения объекта с проектом; • для последующего выполнения поверочных расчетов (расчетная схема, размеры сечений); • обмерочные чертежи - исходные данные для дальнейшего проектирования Рекомендуемая последовательность обмерных (восстановление, усиление, капитальные ремонт и пр. ). работ Габариты объекта: Длина Ширина Высота Пролеты, шаг несущих конструкций Геометрические схемы отдельных конструкций Размеры сечений Размеры узлов

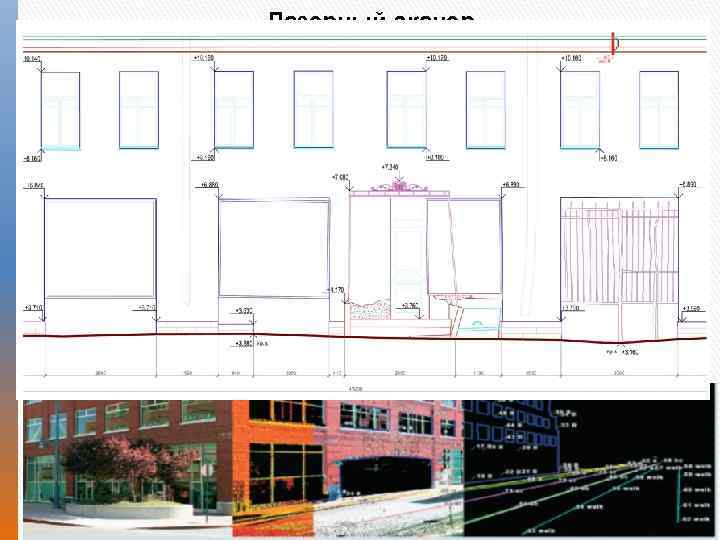

Приборы и оборудование для выполнения обмерных работ Лазерный дальномер измерении времени, за которое волна от прибора проходит до цели и обратно. Погрешность измерения составляет около 0, 1%. Тахеометр - вычисляет не только расстояние до цели, но и измеряет вертикальный и горизонтальные углы, получая XYZ координаты цели. Современные тахеометры имеют полезную функцию определения недоступных расстояний. Процесс измерения состоит из двух этапов: • съемка точек на объекте • обработка результатов – перевод в электронный вид

Пример выполнения обмерных работ с использованием тахеометра Съемка узловых точек объекта с реперов Прокладка тахеометрического хода в плане таким образом, чтобы были видны все детали снимаемого объекта Съемка узловых точек объекта с реперов

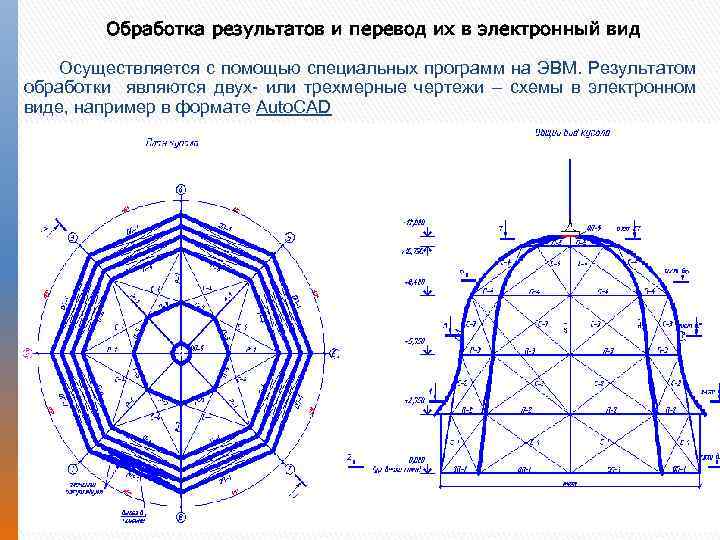

Обработка результатов и перевод их в электронный вид Осуществляется с помощью специальных программ на ЭВМ. Результатом обработки являются двух или трехмерные чертежи – схемы в электронном виде, например в формате Auto. CAD

Лазерный сканер По сути это тахеометр с функцией "измерить всё на заданном участке". Результатом съемки является облако точек, фотография, в которой каждая точка имеет координаты X, Y, Z. После съёмки информация передается на ЭВМ, например в Auto. CAD для создания стандартных чертежей и трехмерных моделей. Основным отличием от тахеометра является высокая производительность.

Пример составления плана этажа по данным обмеров

Пример построения геометрической схемы фермы

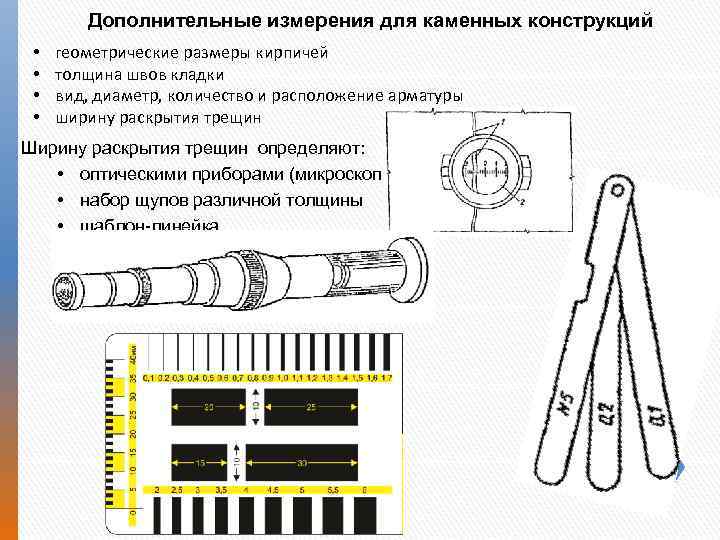

Дополнительные измерения для каменных конструкций • • геометрические размеры кирпичей толщина швов кладки вид, диаметр, количество и расположение арматуры ширину раскрытия трещин Ширину раскрытия трещин определяют: • оптическими приборами (микроскоп, лупа) • набор щупов различной толщины • шаблон линейка

Дополнительные измерения для ЖБК • ширина раскрытия трещин • состояние и параметры стыков или узлов сборных конструкций • параметры армирования (толщина защитного слоя бетона, диаметр и расположение арматуры; Определение параметров армирования ЖБК возможно тремя способами Магнитный метод основан на взаимодействии магнитного или электромагнитного поля со стальной арматурой железо бетонной онструкции. Распространение получили 2 прибора ИПА к МГ 4 и HILTI Ferro. SCAN ИПА-МГ 4 состоит из электронного блока с дисплеем и сканера и может определять: расположение оси арматурного стержня защитный слой бетона диаметр арматуры Основным недостатком прибора погрешности при высоком проценте армирования конструкций HILTI Ferro. SCAN Радиационный метод применяется очень редко; диаметр и количество арматуры определяют по снимкам. Контрольное вскрытие бетона.

Состояние и параметры стыков или узлов сборных конструкций Контрольные вскрытия

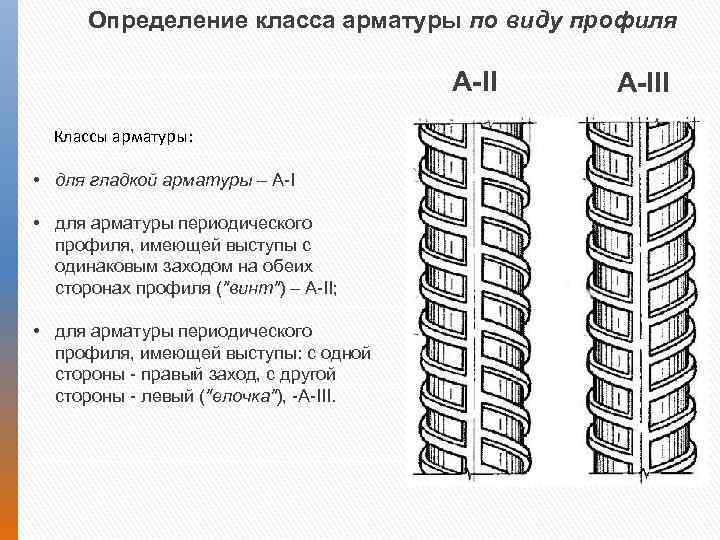

Определение класса арматуры по виду профиля А-II Классы арматуры: • для гладкой арматуры – А I • для арматуры периодического профиля, имеющей выступы с одинаковым заходом на обеих сторонах профиля ("винт") – А II; • для арматуры периодического профиля, имеющей выступы: с одной стороны правый заход, с другой стороны левый ("елочка"), А III. А-III

Дополнительные измерения для МК • • • размеры сечений элементов размеры (длина, катет) сварных швов количество, диаметр и расположение заклепок или болтов в узлах Штангенциркуль Ультразвуковой толщиномер

Для измерения параметров сварных швов - шаблон Ушерова. Маршака Техника измерения Шаблон Ушерова-Маршака Дополнительные измерения для ДК • • материал, количество, размещение и размеры соединительных элементов; длина и глубина лобовых врубок; длина опорной площадки и глубина подрезки растянутой зоны изгибаемых элементов; вид и размеры ослабления сечений врубками, вырезами

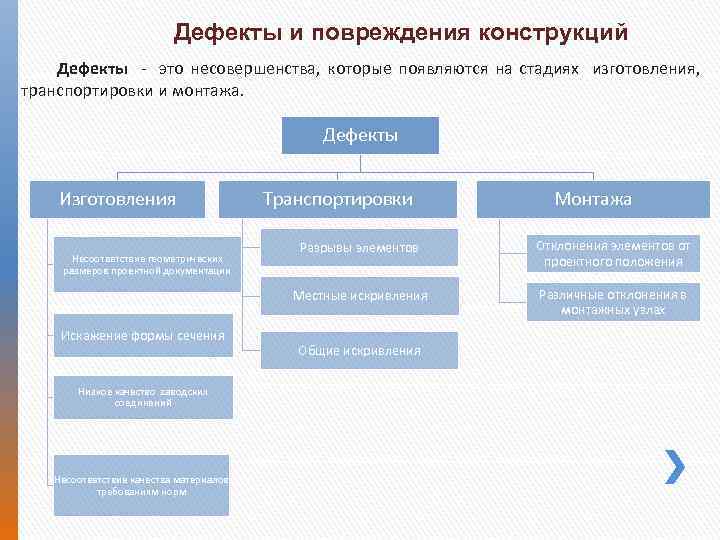

Дефекты и повреждения конструкций Дефекты - это несовершенства, которые появляются на стадиях изготовления, транспортировки и монтажа. Дефекты Изготовления Транспортировки Монтажа Искажение формы сечения Низкое качество заводских соединений Несоответствие качества материалов требованиям норм Разрывы элементов Отклонения элементов от проектного положения Местные искривления Несоответствие геометрических размеров проектной документации Различные отклонения в монтажных узлах Общие искривления

Дефекты и повреждения конструкций Повреждения – несовершенства, появляющиеся в процессе эксплуатации. Повреждения Силовые Эксплуатационные (результат работы конструкции под (в результате случайных механических, температурных и химических воздействий) повышенной нагрузкой) Зафиксированная картина дефектов и повреждений необходима для: • оценки технического состояния • анализа и выявления причин возникновения дефектов и повреждений • определения состава и объема ремонтных работ 25

Причины возникновения дефектов низкое качество монтажа, 42% 14% 42% 18% 8% 18% некачественное изготовление конструкций и материалов, 18% ошибки при инж. изысканиях, проектировании, несовершенство нормативной базы, 8% неудовлетворительная эксплуатация, 18%

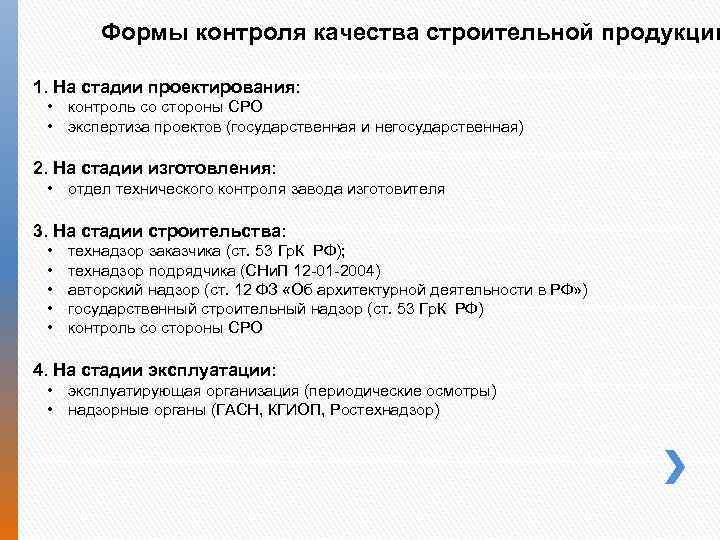

Формы контроля качества строительной продукции 1. На стадии проектирования: • контроль со стороны СРО • экспертиза проектов (государственная и негосударственная) 2. На стадии изготовления: • отдел технического контроля завода изготовителя 3. На стадии строительства: • • • технадзор заказчика (ст. 53 Гр. К РФ); технадзор подрядчика (СНи. П 12 01 2004) авторский надзор (ст. 12 ФЗ «Об архитектурной деятельности в РФ» ) государственный строительный надзор (ст. 53 Гр. К РФ) контроль со стороны СРО 4. На стадии эксплуатации: • эксплуатирующая организация (периодические осмотры) • надзорные органы (ГАСН, КГИОП, Ростехнадзор)

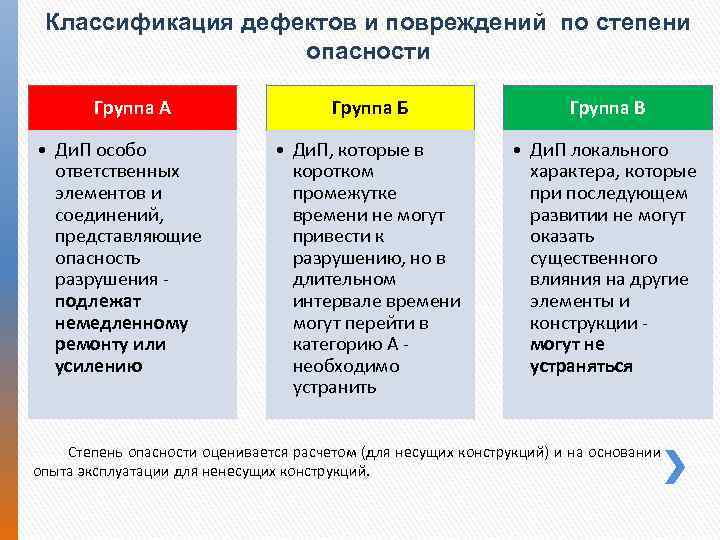

Классификация дефектов и повреждений по степени опасности Группа А • Ди. П особо ответственных элементов и соединений, представляющие опасность разрушения - подлежат немедленному ремонту или усилению Группа Б Группа В • Ди. П, которые в коротком промежутке времени не могут привести к разрушению, но в длительном интервале времени могут перейти в категорию А - необходимо устранить • Ди. П локального характера, которые при последующем развитии не могут оказать существенного влияния на другие элементы и конструкции - могут не устраняться Степень опасности оценивается расчетом (для несущих конструкций) и на основании опыта эксплуатации для ненесущих конструкций.

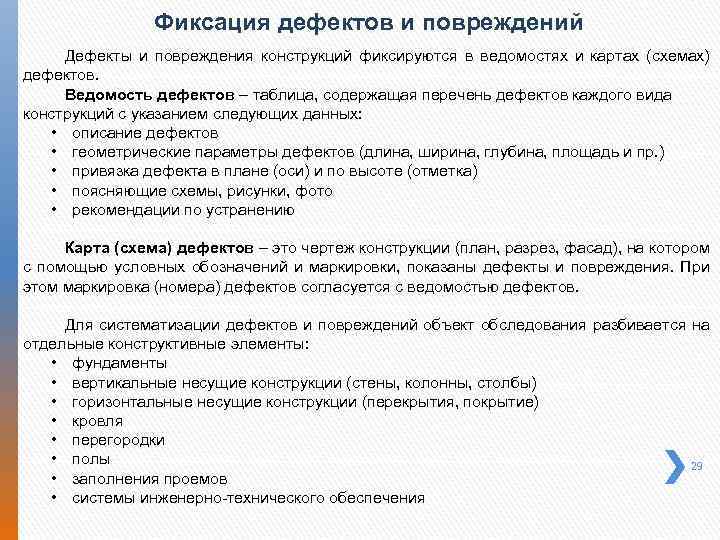

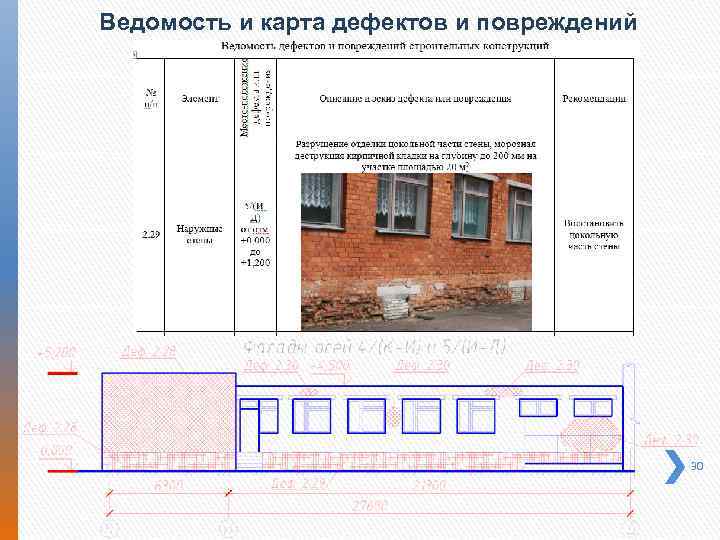

Фиксация дефектов и повреждений Дефекты и повреждения конструкций фиксируются в ведомостях и картах (схемах) дефектов. Ведомость дефектов – таблица, содержащая перечень дефектов каждого вида конструкций с указанием следующих данных: • описание дефектов • геометрические параметры дефектов (длина, ширина, глубина, площадь и пр. ) • привязка дефекта в плане (оси) и по высоте (отметка) • поясняющие схемы, рисунки, фото • рекомендации по устранению Карта (схема) дефектов – это чертеж конструкции (план, разрез, фасад), на котором с помощью условных обозначений и маркировки, показаны дефекты и повреждения. При этом маркировка (номера) дефектов согласуется с ведомостью дефектов. Для систематизации дефектов и повреждений объект обследования разбивается на отдельные конструктивные элементы: • фундаменты • вертикальные несущие конструкции (стены, колонны, столбы) • горизонтальные несущие конструкции (перекрытия, покрытие) • кровля • перегородки • полы 29 • заполнения проемов • системы инженерно технического обеспечения

Ведомость и карта дефектов и повреждений 30

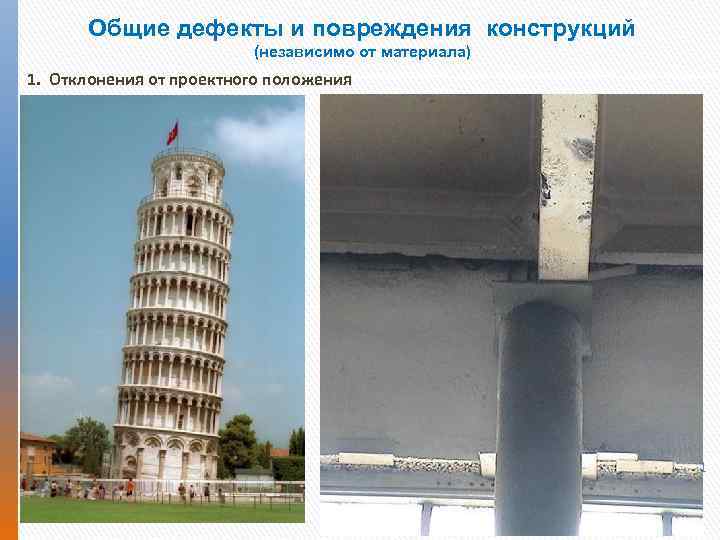

Общие дефекты и повреждения конструкций (независимо от материала) 1. Отклонения от проектного положения 31

Общие дефекты и повреждения конструкций (независимо от материала) 3. Несоответствие качества материалов (марка кирпича, раствора, бетона и пр. ) проектной документации определяется по результатам сравнения проектных данных и результатов испытаний 4. Несоответствие геометрических размеров проектной документации 5. Несоответствие конструкций требованиям действующих норм (изменение нормативной документации) 6. Механические повреждения (сколы, раковины, выбоины, вмятины и другие нарушения) – чаще всего в местах проездов и проходов из за ударов техники 32

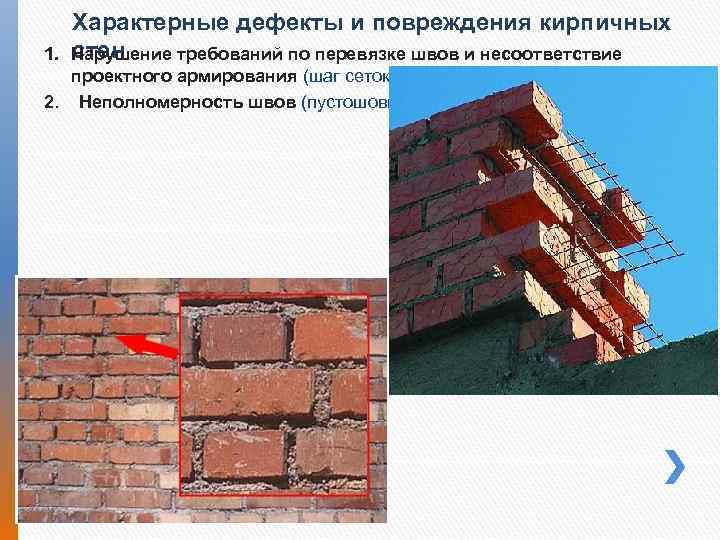

1. Характерные дефекты и повреждения кирпичных стен Нарушение требований по перевязке швов и несоответствие проектного армирования (шаг сеток). 2. Неполномерность швов (пустошовка).

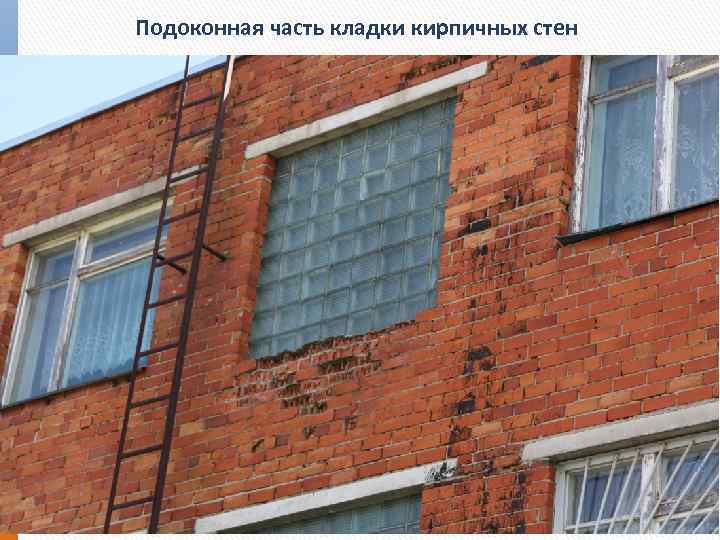

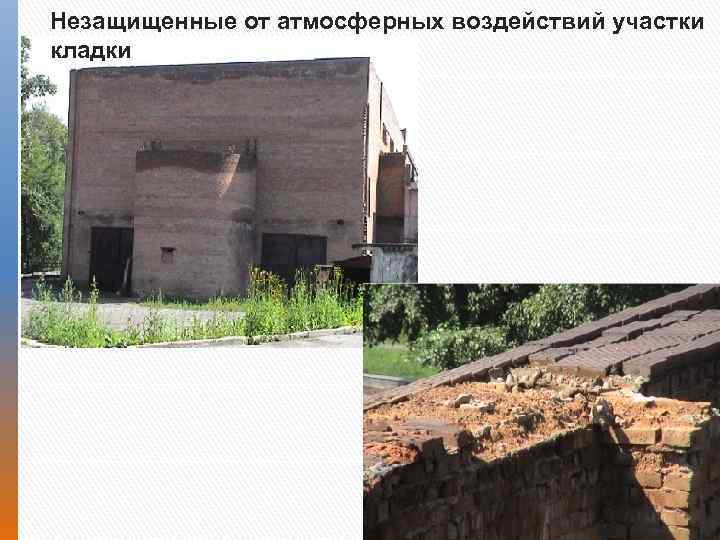

Характерные дефекты и повреждения кирпичных стен 3. Увлажнение и последующая морозная деструкция кирпичной кладки Деструкция может быть как отдельных материалов кладки (раствор, кирпич), так и совмест Раствор Кирпич Совместная Наиболее характерные места расположены в зонах возможного увлажнения кладки: • карниз • подоконные зоны • цоколь • места расположения помещений с повышенной влажностью • незащищенные от атмосферных вод участки кладки 34

Карнизная часть кирпичных стен 35

Подоконная часть кладки кирпичных стен 36

Подоконная часть кладки кирпичных стен

Цокольная часть кирпичных стен 38

В местах водостока с кровли

В местах расположения помещений с повышенной влажностью Бассейн Санитарные узлы 40

Незащищенные от атмосферных воздействий участки кладки 41

Характерные дефекты и повреждения кирпичных стен

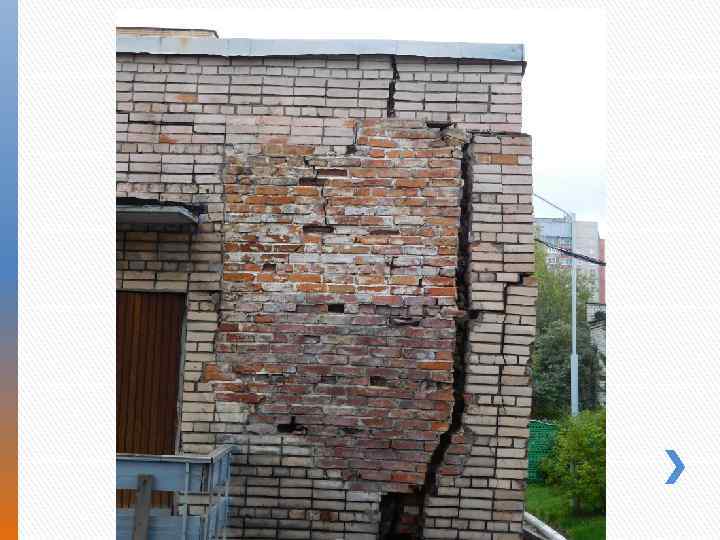

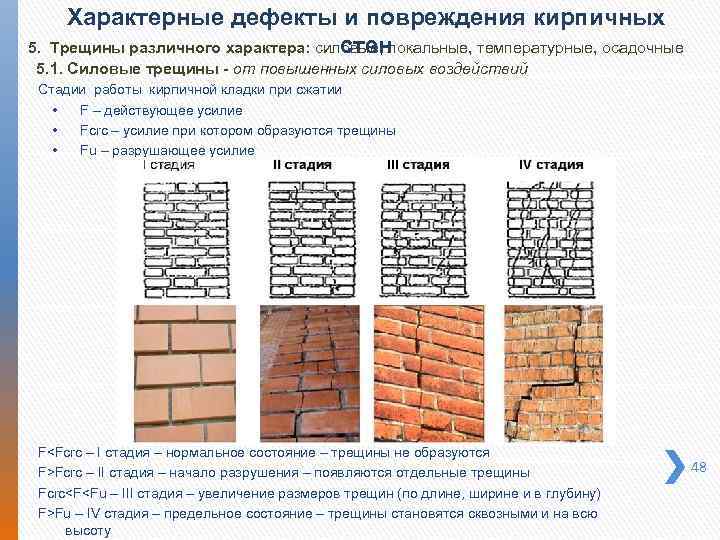

Характерные дефекты и повреждения кирпичных 5. Трещины различного характера: силовые, локальные, температурные, осадочные стен 5. 1. Силовые трещины - от повышенных силовых воздействий Стадии работы кирпичной кладки при сжатии • F – действующее усилие • Fcrc – усилие при котором образуются трещины • Fu – разрушающее усилие F<Fcrc – I cтадия – нормальное состояние – трещины не образуются F>Fcrc – II cтадия – начало разрушения – появляются отдельные трещины Fcrc<F<Fu – III cтадия – увеличение размеров трещин (по длине, ширине и в глубину) F>Fu – IV стадия – предельное состояние – трещины становятся сквозными и на всю высоту 48

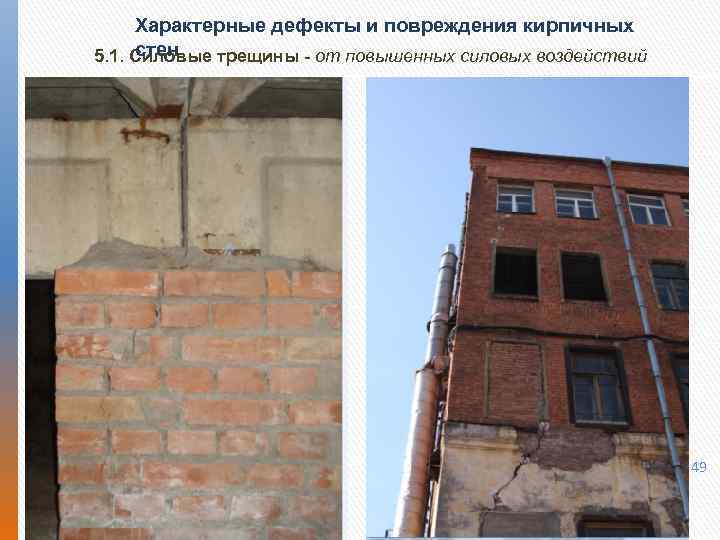

Характерные дефекты и повреждения кирпичных стен 5. 1. Силовые трещины - от повышенных силовых воздействий 49

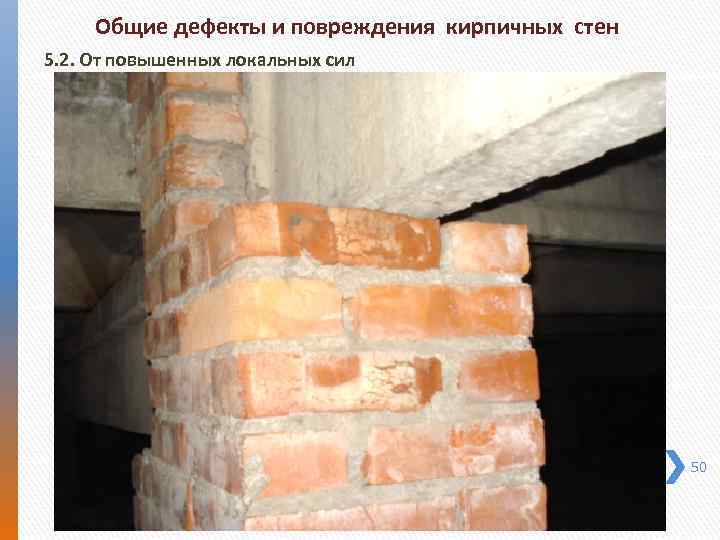

Общие дефекты и повреждения кирпичных стен 5. 2. От повышенных локальных сил 50

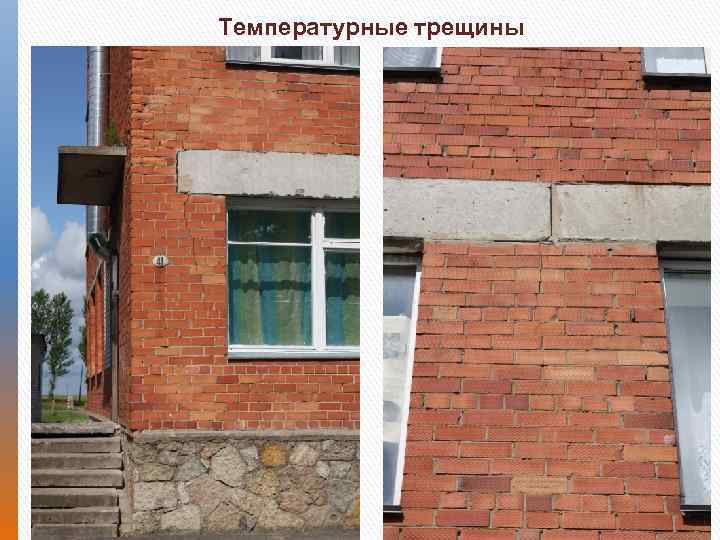

Общие дефекты и повреждения кирпичных стен 5. 3. 1. Температурные трещины, связанные с отсутствием температурных швов, недостаточной длинной температурного отсека или сложной формой здания в плане 51

Общие дефекты и повреждения кирпичных стен 5. 3. 2. Температурные трещины, связанные с различием коэффициентов температурного расширения бетона и кладки: » » кирпич глиняный t = 0, 5*10 5 о. С 1 железобетон t =1, 0*10 5 о. С 1 52

Температурные трещины 53

Дефекты и повреждения кирпичных стен 5. 4. Трещины, связанные с неравномерными деформаций оснований 54

Дефекты и повреждения кирпичных стен 6. Ослабление сечения стен отверстиями, проемами, штрабами, бороздами, нишами 55

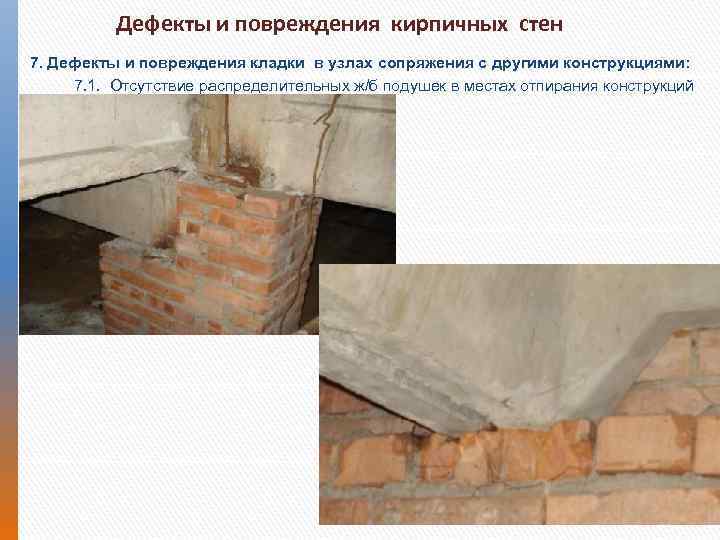

Дефекты и повреждения кирпичных стен 7. Дефекты и повреждения кладки в узлах сопряжения с другими конструкциями: 7. 1. Отсутствие распределительных ж/б подушек в местах отпирания конструкций (балок, плит) 56

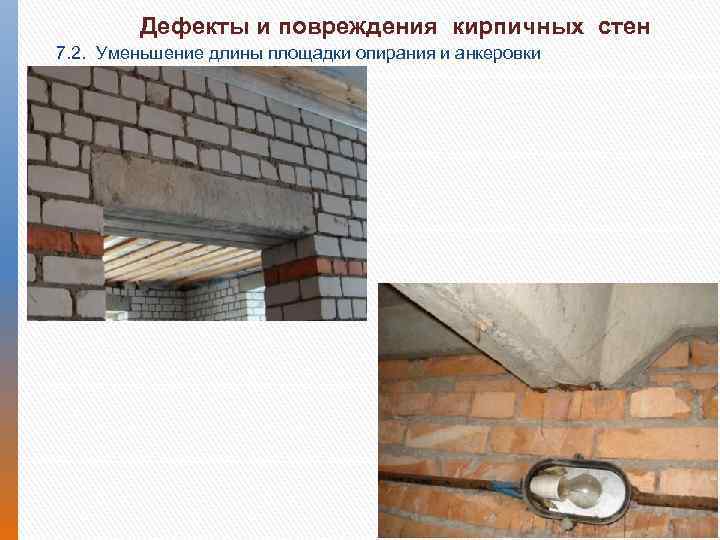

Дефекты и повреждения кирпичных стен 7. 2. Уменьшение длины площадки опирания и анкеровки 57

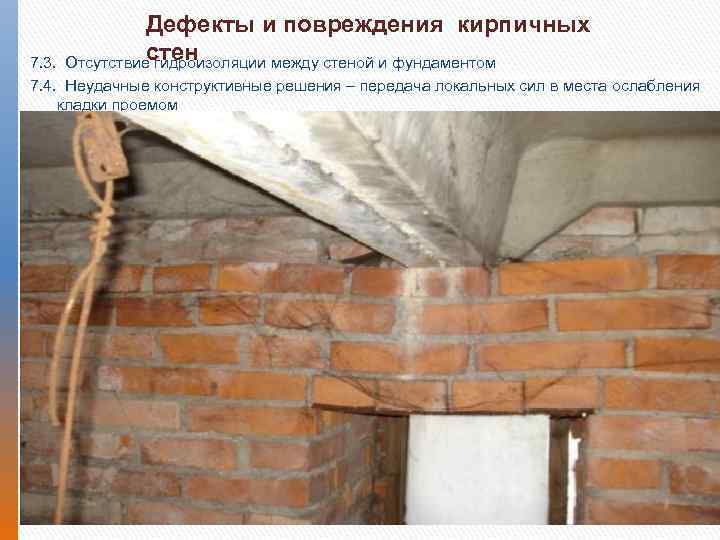

Дефекты и повреждения кирпичных стен 7. 3. Отсутствие гидроизоляции между стеной и фундаментом 7. 4. Неудачные конструктивные решения – передача локальных сил в места ослабления кладки проемом 58

Дефекты и повреждения кирпичных стен 8. Нарушение требований СНи. П по высоте свободно стоящих стен

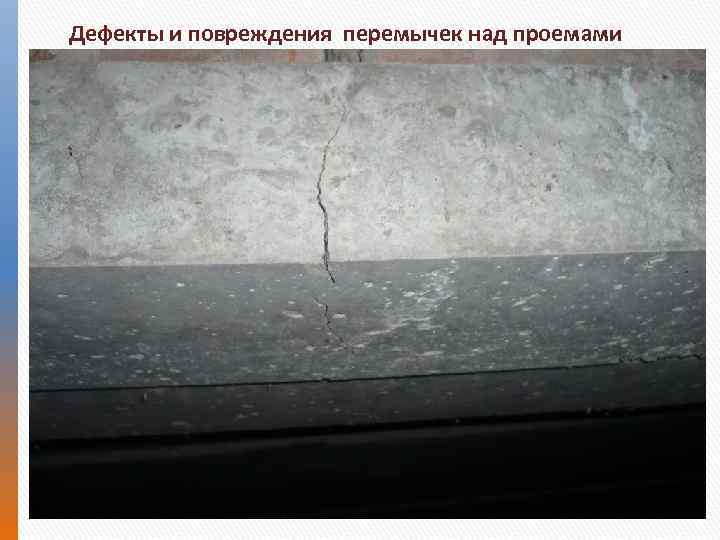

Дефекты и повреждения перемычек над проемами 1. Разрушение перемычек

Дефекты и повреждения перемычек над проемами 2. Трещины в перемычках

Дефекты и повреждения перемычек над проемами

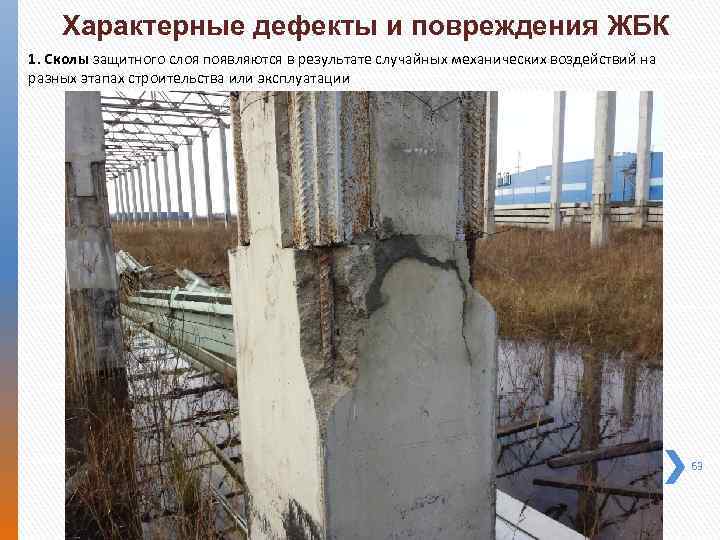

Характерные дефекты и повреждения ЖБК 1. Сколы защитного слоя появляются в результате случайных механических воздействий на разных этапах строительства или эксплуатации 63

Характерные дефекты и повреждения железобетонных конструкций 2. Трещины различного характера Присутствуют практически в любых железобетонных конструкциях. Если параметры трещины невелики (микротрещины) и она расположена вне зоны максимальных напряжений, то она не представляет опасности. Через трещины большего размера в арматуру может попадать увлажненный (агрессивный) воздух, вызывая коррозию металла. В зданиях с неагрессивными средами допускается не ремонтировать трещины с раскрытием до 0, 3 мм. По времени возникновения различают 2 группы трещин До эксплуатации Усадочные Эксплуатационные Температурные (см. кирпичные стены) в результате нарушения технологии изготовления Осадочные (см. кирпичные стены) Монтажные нарушение правил складирования, строповки Коррозионные (коррозия арматуры) Силовые – результат работы под нагрузкой

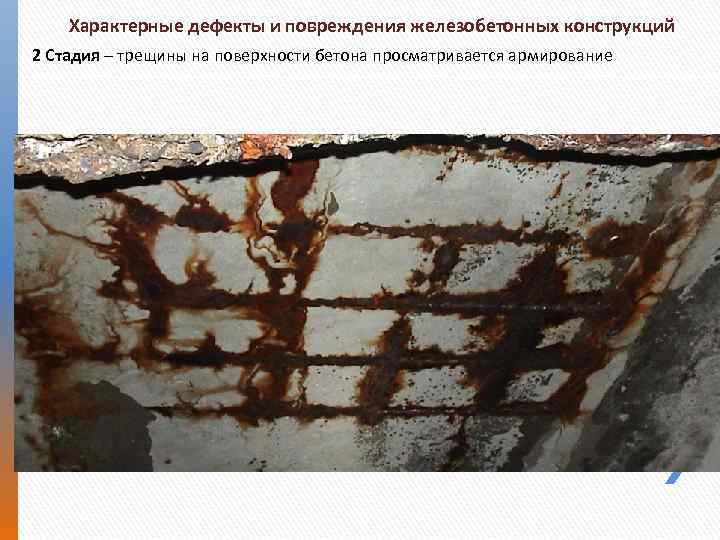

Характерные дефекты и повреждения железобетонных конструкций Коррозионные трещины вызваны коррозией арматуры и закладных деталей При коррозии возникают следующие отрицательные факторы: • уменьшается сечение арматуры • нарушается сцепление арматуры с бетоном • разрушается защитный слой бетона 1 Стадия – трещины на поверхности бетона окрашиваются рыжеватым цветом 65

Характерные дефекты и повреждения железобетонных конструкций

Характерные дефекты и повреждения железобетонных конструкций 2 Стадия – трещины на поверхности бетона просматривается армирование 67

Характерные дефекты и повреждения железобетонных конструкций 3 Стадия – разрушение защитного слоя бетона 68

Характерные дефекты и повреждения железобетонных конструкций

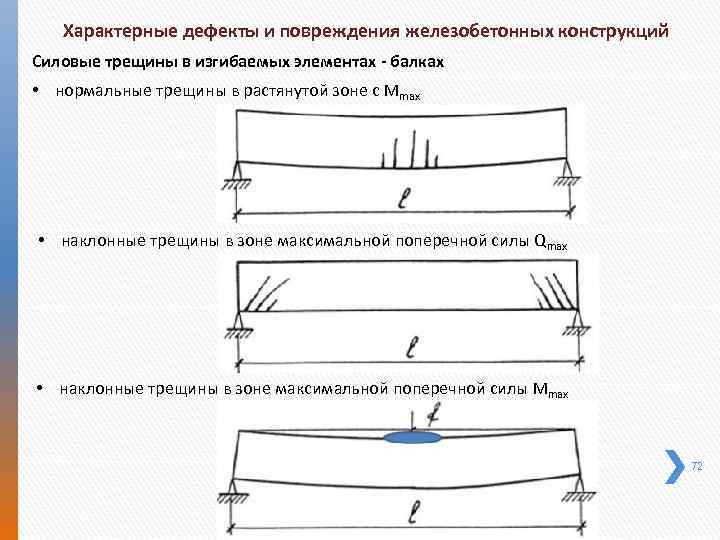

Характерные дефекты и повреждения железобетонных конструкций Силовые трещины в изгибаемых элементах - балках • нормальные трещины в растянутой зоне c Мmax • наклонные трещины в зоне максимальной поперечной силы Qmax • наклонные трещины в зоне максимальной поперечной силы Мmax 72

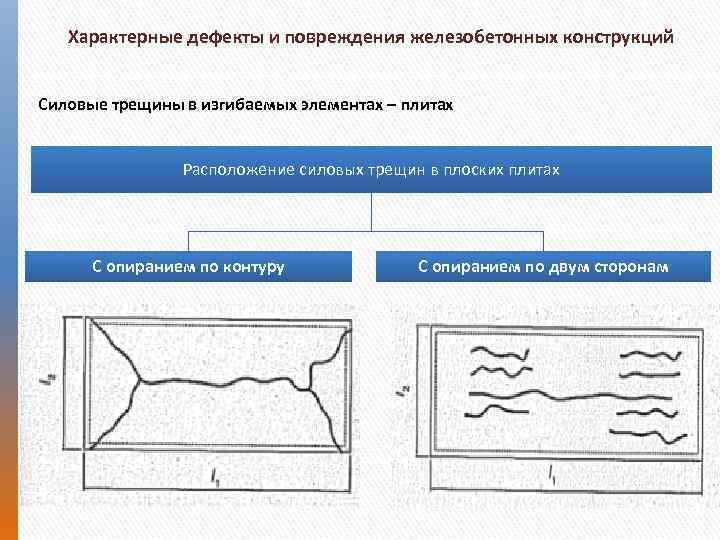

Характерные дефекты и повреждения железобетонных конструкций Силовые трещины в изгибаемых элементах – плитах Расположение силовых трещин в плоских плитах С опиранием по контуру С опиранием по двум сторонам 73

Характерные дефекты и повреждения железобетонных конструкций Расположение силовых трещин в ребристых плитах • в продольных ребрах плит 74

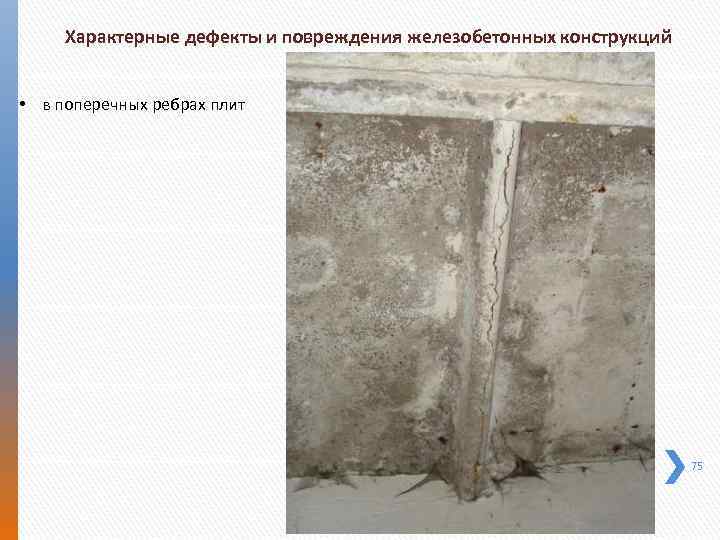

Характерные дефекты и повреждения железобетонных конструкций • в поперечных ребрах плит 75

Характерные дефекты и повреждения железобетонных конструкций • в полках плит 76

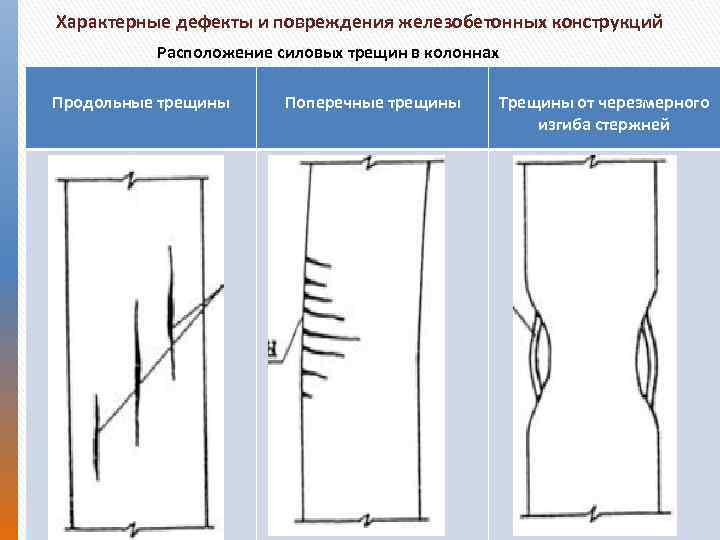

Характерные дефекты и повреждения железобетонных конструкций Расположение силовых трещин в колоннах Продольные трещины Поперечные трещины Трещины от черезмерного изгиба стержней 77 2012 г.

Дефекты стен из сборных железобетонных панелей • • • Нарушение заполнения стыков стеновых панелей Нарушение крепления со смещением панелей Деструкция материала стены 78

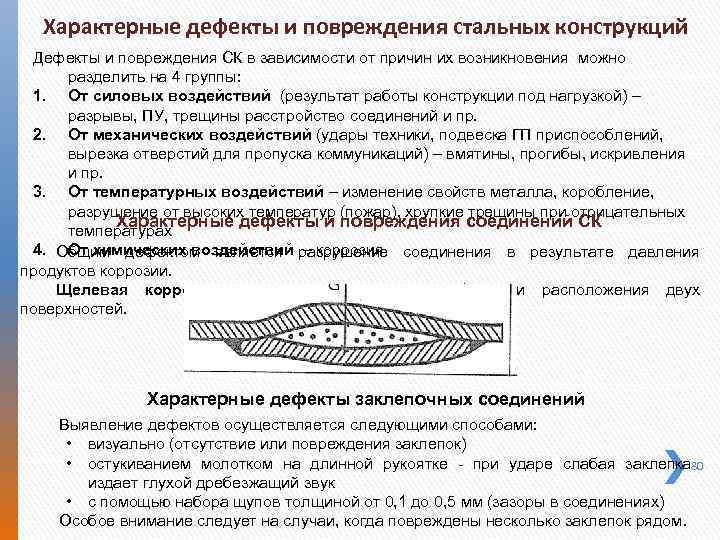

Характерные дефекты и повреждения стальных конструкций Дефекты и повреждения СК в зависимости от причин их возникновения можно разделить на 4 группы: 1. От силовых воздействий (результат работы конструкции под нагрузкой) – разрывы, ПУ, трещины расстройство соединений и пр. 2. От механических воздействий (удары техники, подвеска ГП приспособлений, вырезка отверстий для пропуска коммуникаций) – вмятины, прогибы, искривления и пр. 3. От температурных воздействий – изменение свойств металла, коробление, разрушение от высоких температур (пожар), хрупкие трещины при отрицательных Характерные дефекты и повреждения соединений СК температурах 4. Общим дефектом является разрушение соединения в результате давления От химических воздействий – коррозия продуктов коррозии. Щелевая коррозия проявляется в условиях близости расположения двух поверхностей. Характерные дефекты заклепочных соединений Выявление дефектов осуществляется следующими способами: • визуально (отсутствие или повреждения заклепок) • остукиванием молотком на длинной рукоятке при ударе слабая заклепка 80 издает глухой дребезжащий звук • с помощью набора щупов толщиной от 0, 1 до 0, 5 мм (зазоры в соединениях) Особое внимание следует на случаи, когда повреждены несколько заклепок рядом.

Характерные дефекты и повреждения заклепочных соединений 1. 1 Отрыв головок или отсутствие заклепок - 1. 2. Перемещение головки заклепки при постукивании молотком 1. 3. Трещиноватость головки заклепки (практически тоже, что и отсутствие головок) 1. 4. Зарубки основного металла и головки заклепки 1. 5. Зазоры между головкой заклепки и стыкуемым пакетом - щуп толщиной 0, 2 мм не должен проходить в зазор 1. 6. Зазор между стыкуемыми пакетами - щуп толщиной 0, 5 мм не должен проходить в зазор) 81

Характерные дефекты и повреждения болтовых соединений Отсутствие или срез болтов 82

Характерные дефекты и повреждения болтовых соединений • Отклонения в параметрах болтов (диаметр, количество) и в правилах размещения 83

Характерные дефекты и повреждения болтовых соединений • Подвижность соединения (определяется простукиванием молотком). 84

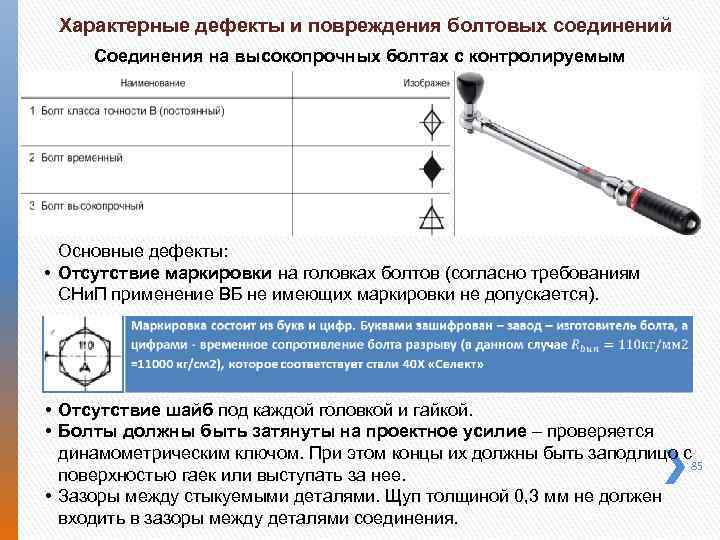

Характерные дефекты и повреждения болтовых соединений Соединения на высокопрочных болтах с контролируемым натяжением Основные дефекты: • Отсутствие маркировки на головках болтов (согласно требованиям СНи. П применение ВБ не имеющих маркировки не допускается). • Отсутствие шайб под каждой головкой и гайкой. • Болты должны быть затянуты на проектное усилие – проверяется динамометрическим ключом. При этом концы их должны быть заподлицо с 85 поверхностью гаек или выступать за нее. • Зазоры между стыкуемыми деталями. Щуп толщиной 0, 3 мм не должен входить в зазоры между деталями соединения.

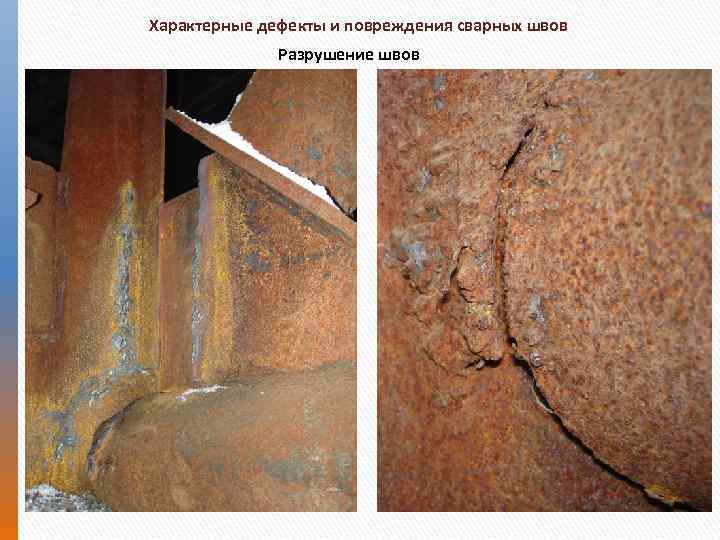

Характерные дефекты и повреждения сварных швов Сварной шов и околошовная зона могут быть наиболее вероятными очагами возникновения коррозии и трещин. 1. 1 Трещины в швах и околошовной зоне - 1. 2. Неполномерность швов (стыковых и угловых) 1. 3. Подрезы основного металла 1. 4. Непровар корня шва 1. 5. Наплывы 1. 6. Резкие переходы от основного металла к наплавленному 1. 7. Шлаковые включения, поры 86 -

Характерные дефекты и повреждения сварных швов Разрушение швов 87

Характерные дефекты и повреждения сварных швов Частичное или полное отсутствие сварных швов

Характерные дефекты и повреждения сварных швов • • Методы обследования: видимые дефекты визуально и с использованием оптики. скрытые дефекты с помощью физических методов контроля (дефектоскопия): ультразвуковой, рентгеновский, электромагнитный Особое внимание сварным швам следует уделить в следующих случаях: • проектом предусмотрены контроль качества сварных швов физическими методами, но документы о проведении такого контроля отсутствуют • сталь обладает плохой свариваемостью • сварочные материалы не соответствуют нормам или отсутствуют сертификаты ; • ответственные конструкции и сварные швы. 89 Основная причина возникно вения ефектов связана с нарушением режимов сварки и д неудовлетворитель ной подготовкой (очисткой, разделкой) кромок свариваемых элементов.

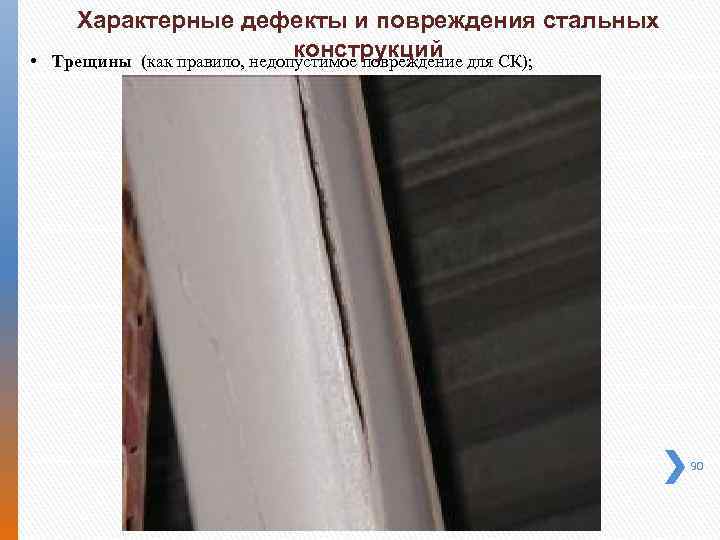

• Характерные дефекты и повреждения стальных конструкций Трещины (как правило, недопустимое повреждение для СК); 90

Характерные дефекты и повреждения стальных конструкций • вырезы (на основании расчётов устанавливается необходимость усиления); 91

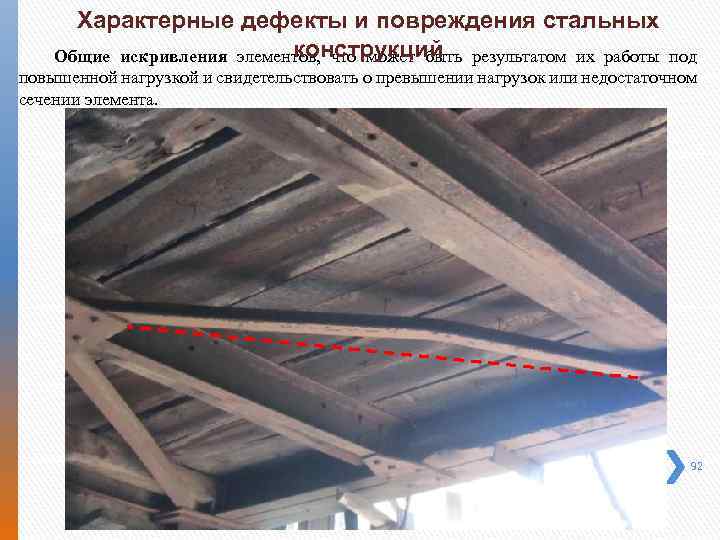

Характерные дефекты и повреждения стальных конструкций Общие искривления элементов, что может быть результатом их работы под повышенной нагрузкой и свидетельствовать о превышении нагрузок или недостаточном сечении элемента. 92

Характерные дефекты и повреждения стальных конструкций Отсутствие отдельных элементов – изменение расчетной схемы 93

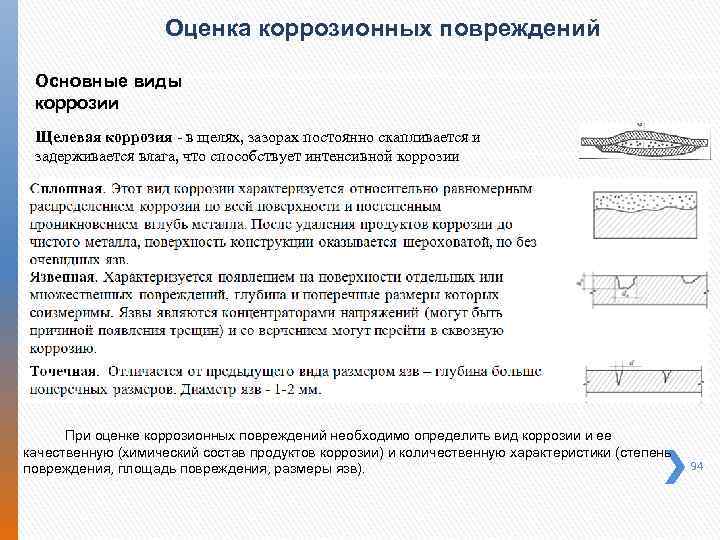

Оценка коррозионных повреждений Основные виды коррозии Щелевая коррозия - в щелях, зазорах постоянно скапливается и задерживается влага, что способствует интенсивной коррозии При оценке коррозионных повреждений необходимо определить вид коррозии и ее качественную (химический состав продуктов коррозии) и количественную характеристики (степень повреждения, площадь повреждения, размеры язв). 94

Оценка коррозионных повреждений 95

Характерные дефекты и повреждения изгибаемых элементов (балки, прогоны) • повышенные прогибы (из-за перегрузки) • ослабления сечений различными вырезами для пропуска коммуникаций • различные дефекты узлов стыков балок между собой и с колоннами 96

Характерные дефекты и повреждения ферм и связей по покрытию Фермы и связи по покрытию Особенности этого вида конструкции: • элементы имеют небольшие резервы несущей способности • элементы чувствительны к локальным нагрузкам и коррозионным повреждениям. При обследовании ферм особое внимание необходимо обратить на следующее: 1. Трещины в узловых фасонках (особенно в узлах, к которым примыкают стержни с большими растягивающими усилиями). 97 2. Состояние опорных узлов ферм (наличие болтов, приварки опорных столиков)

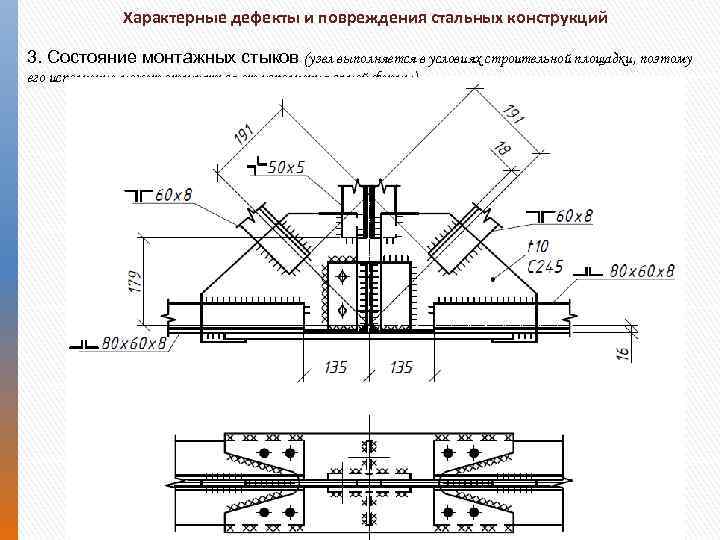

Характерные дефекты и повреждения стальных конструкций 3. Состояние монтажных стыков (узел выполняется в условиях строительной площадки, поэтому его исполнение может отличаться от исполнения самой фермы)

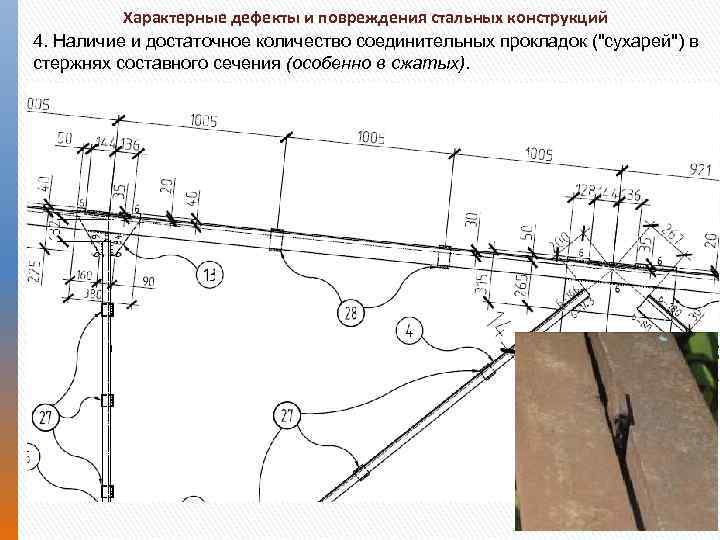

Характерные дефекты и повреждения стальных конструкций 4. Наличие и достаточное количество соединительных прокладок ("сухарей") в стержнях составного сечения (особенно в сжатых).

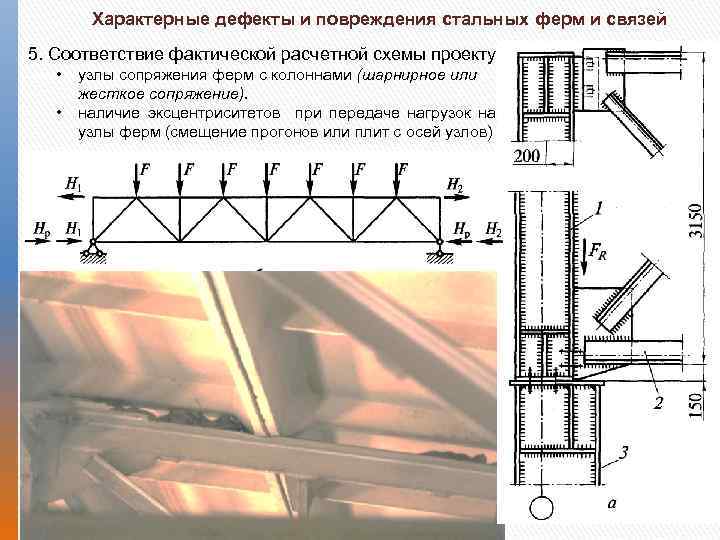

Характерные дефекты и повреждения стальных ферм и связей 5. Соответствие фактической расчетной схемы проекту: • узлы сопряжения ферм с колоннами (шарнирное или жесткое сопряжение). • наличие эксцентриситетов при передаче нагрузок на узлы ферм (смещение прогонов или плит с осей узлов) 10 0

Характерные дефекты и повреждения стальных ферм и связей • наличие расцентровок в узлах пересечения элементов фермы • дефекты узловых соединений (неполномерность, "крещение" швов)

• наличие приварки плит покрытия, закрепления прогонов и профлиста • наличие непредусмотренных проектом нагрузок на фермы или следов от них

Характерные дефекты и повреждения колонн Особенность конструкции колонн заключается в том, что их расчет производится на суммарное воздействие большого числа нагрузок (особенно при наличии мостовых кранов), вероятность одновременного действия которых мала. Поэтому в колоннах при нормальной эксплуатации, как правило, имеются резервы несущей способности и они менее чувствительным к различным механическим воздействиям и более стойки к коррозии (большая толщина элементов). При обследовании колонн необходимо обратить особое внимание на следующее: • • • механические повреждения ветвей и решетки колонн в нижней части; эксцентриситеты в местах опирания конструкций (смещение ребер балок с оси колонн); состояние решетки колонн (искривление стержней); состояние баз колонн и анкерных болтов; отклонения от вертикали (дополнительный момент). При обследовании связей по колоннам необходимо выявить соответствие фактической схемы связей проекту и нормам, а также наличие повреждений и искривлений стержней. 10 3

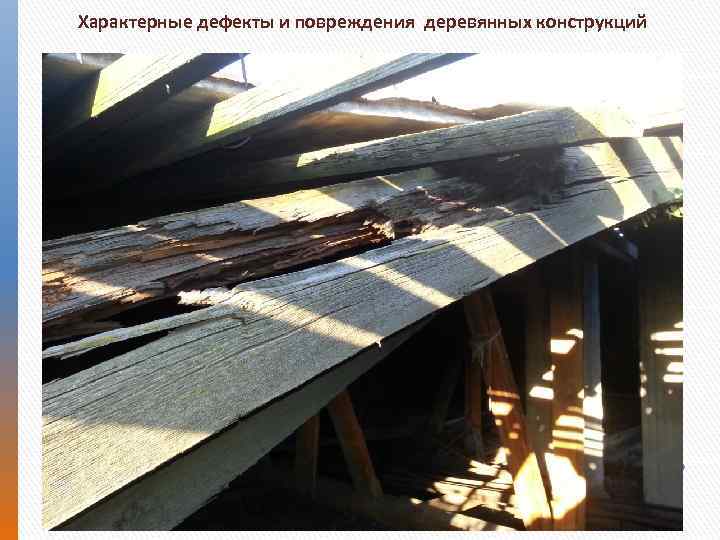

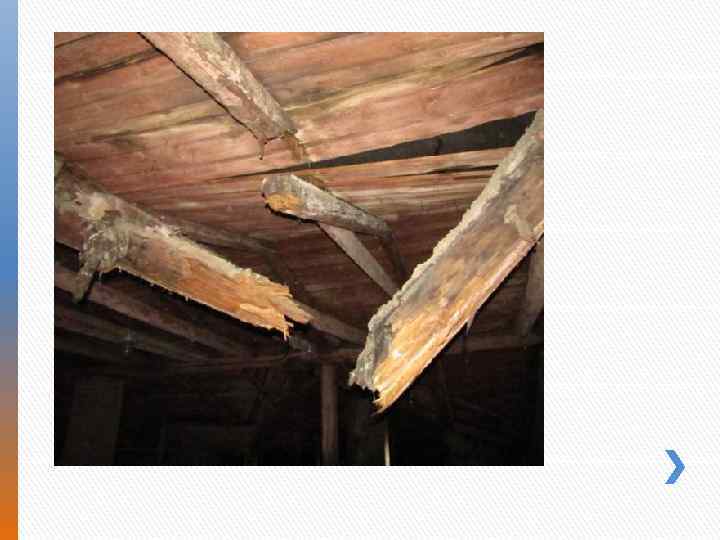

1. Биоповреждения древесины (ГОСТ 2140 -81) Характерные дефекты и повреждения деревянных конструкций Гниением называют процесс разрушения древесины, вызываемый жизнедеятельностью грибов. Признаки поражения ДК дереворазрушающими грибами: • специфический грибной запах в помещении • наличие образований на поверхности конструкций • изменение цвета (бурение) Глубина (степень) биоповреждений древесины определяется путем стесывания пораженной древесины до здоровой структуры. Повреждение насекомыми (жуки) заключается в образовании на поверхности круглых или овальных отверстий, а внутри извилистых ходов – червоточин. Признаки поражения: • • • наличие летных отверстий выпадение из них бурой муки глухой звук при простукивании 10 4

Характерные дефекты и повреждения деревянных конструкций

Характерные дефекты и повреждения деревянных конструкций 2. Трещины различного характера (1 метиковые; 2 морозные, 3 – усушки; 4 – отлупные; 5 – пластевые; 6 – кромочные; 7 торцевые)

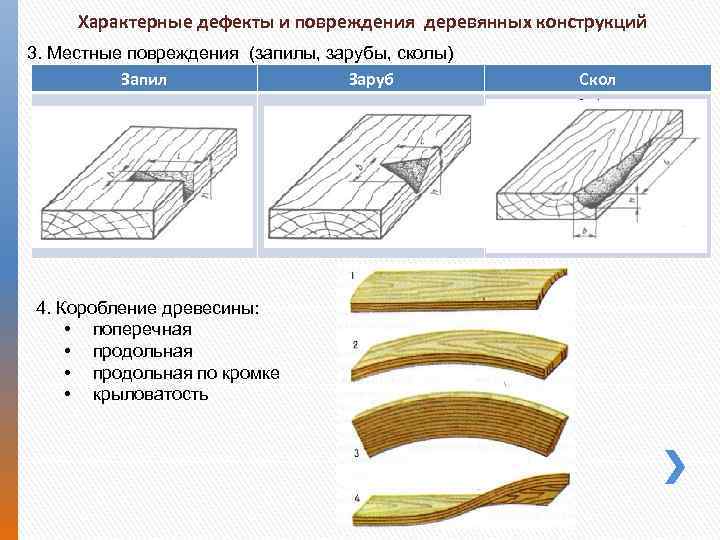

Характерные дефекты и повреждения деревянных конструкций 3. Местные повреждения (запилы, зарубы, сколы) Запил Заруб 4. Коробление древесины: • поперечная • продольная по кромке • крыловатость Скол

Характерные дефекты и повреждения деревянных конструкций 5. Дефекты и повреждения соединений ДК: • трещины в узлах соединений при этом происходит выключение из работы гвоздей (нагелей) • отсутствие (недостаточное количество) крепежных элементов (гвозди, болты, нагели) • коррозия металлических элементов (накладки, скобы, болты) • скалывание площадки в лобовой врубке (усилие передается на стяжной болт) При обследовании ДК особое внимание следует обращать: • • • на опорные и стыковочные узлы на места болтовых, нагельных и гвоздевых соединений на места контакта древесины с металлом, бетоном и кирпичной кладкой на стропильную систему в местах протечек кровли на балки перекрытий в местах расположения "влажных" помещений 11 3

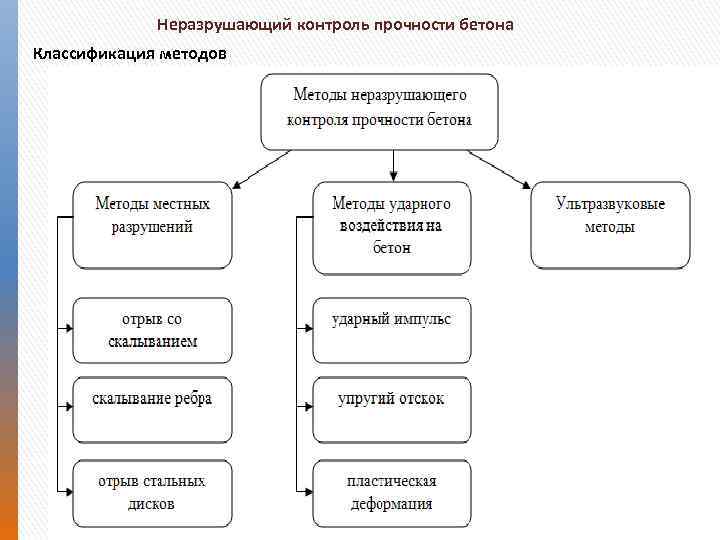

Неразрушающий контроль прочности бетона Классификация методов 11 4

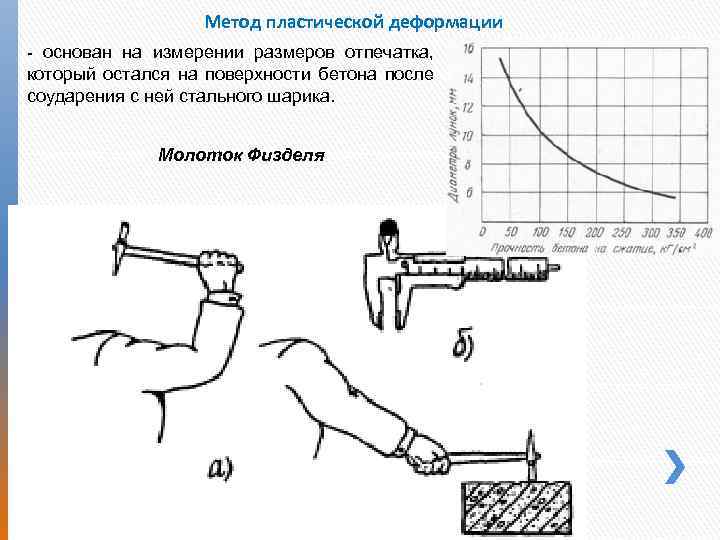

Метод пластической деформации основан на измерении размеров отпечатка, который остался на поверхности бетона после соударения с ней стального шарика. Молоток Физделя

Метод пластической деформации Молоток Кашкарова (метод двух отпечатков) Основным рабочим элементом молотка является шарик, который при ударе одной стороной оставляет отпечаток на эталонном стальном стержне dэ (с известной прочностью) а другой стороной на поверхности бетона dб. После нанесения определенного числа ударов измеряют диаметры отпечатков на бетоне и соответствующие им отпечатки на эталонном стержне. Вычисляют соотношение диаметров d /dэ и по по тарировочной зависимости определяют прочность бетона.

Метод упругого отскока – склерометр Шмидта заключается в измерении величины обратного отскока ударника от поверхности бетона при постоянной величине энергии удара (металлическая пружина). Величину отскока бойка фиксирует указатель на шкале прибора. Типичным представителем приборов для испытаний по этому методу является склерометр Шмидта и его многочисленные аналоги. 11 7

Метод ударного импульса основан на регистрации энергии удара, возникающей в момент соударения бойка с поверхностью бетона самый распространенный в настоящее время метод НК Приборы, использующие данный метод, отличаются небольшим весом и компактностью, а определение прочности бетона является достаточно простой операцией. Результаты измерений выдаются в реальном времени в единицах измерения прочности на сжатие. После соответствующей настройки данные приборы можно использовать для работы с различными строительными материалами.

Метод ударного импульса

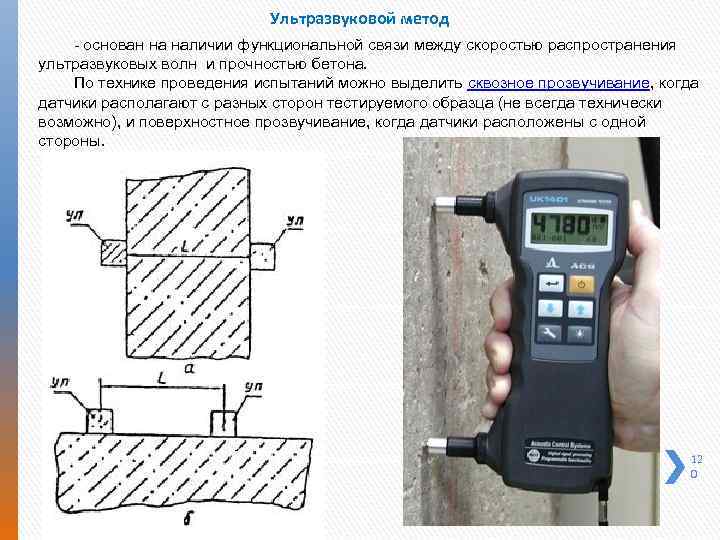

Ультразвуковой метод основан на наличии функциональной связи между скоростью распространения ультразвуковых волн и прочностью бетона. По технике проведения испытаний можно выделить сквозное прозвучивание, когда датчики располагают с разных сторон тестируемого образца (не всегда технически возможно), и поверхностное прозвучивание, когда датчики расположены с одной стороны. 12 0

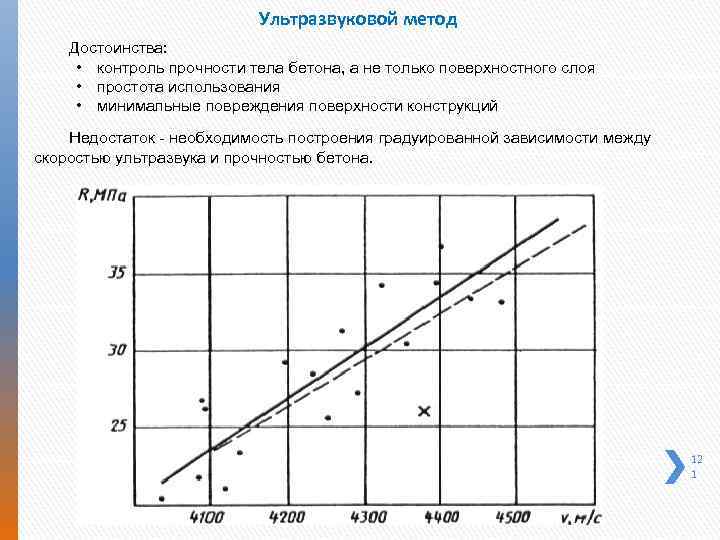

Ультразвуковой метод Достоинства: • контроль прочности тела бетона, а не только поверхностного слоя • простота использования • минимальные повреждения поверхности конструкций Недостаток необходимость построения градуированной зависимости между скоростью ультразвука и прочностью бетона. 12 1

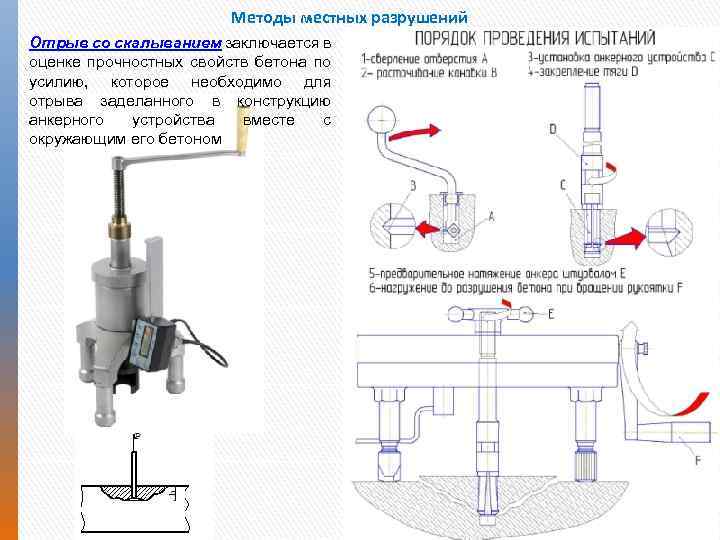

Методы местных разрушений Отрыв со скалыванием заключается в оценке прочностных свойств бетона по усилию, которое необходимо для отрыва заделанного в конструкцию анкерного устройства вместе с окружающим его бетоном 12 2

Методы местных разрушений Отрыв стальных дисков является разновидностью метода отрыва со скалыванием. Отличается типом анкерного устройства – используется стальной диск, приклеенный к поверхности бетона. Скалывание ребра заключаются в регистрации усилия, необходимого для скалывания участка бетона на ребре конструкции. Наиболее распространенными являются приборы серии ПОС, которые состоят из механической части с помощью которой передается усилие и силоизмерителя. После скола ребра, по усилию и градуировочной зависимости Зависимость условной определяется прочность бетона. прочности бетона от силы скола 12 3

Методы местных разрушений Недостатки методов местных разрушений: • • • повышенная трудоемкость (перфоратор, электричество, громоздкость приборов, технологичность работ) необходимость предварительного определения оси арматуры и глубины ее залегания невозможность использования в густоармированных участках; требования по расположению анкерного устройства (толщина, расстояние до края) частичное повреждение поверхности конструкции

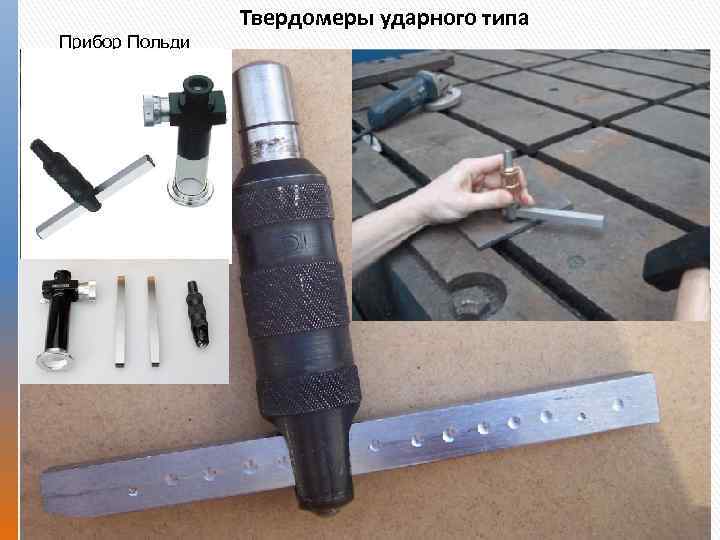

Неразрушающий контроль характеристик стали Твердомеры приборы с помощью которых можно определить твердость стали. Далее используя соотношения можно определить прочность стали. По принципу действия есть три типа твердомеров: ультразвуковые, динамические ударного типа. Динамический твердомер Основной принцип динамического метода измерения твердости соотношение скоростей индентора до и после соударения с поверхностью контролируемого изделия. Динамические твердомеры состоят из ударного устройства и процессора обработки данных, а также могут автоматически вести измерения по основным шкалам: Бринелля (НВ), Роквелла (HRC, HRA, HRB), Виккерса (HV), Шора "D" (HSD) и хранить их в памяти.

Твердомеры ударного типа Прибор Польди

Ультразвуковой твердомер Принцип действия УЗК твердомеров алмазная пирамидка, закрепленная на конце металлического стержня, который колеблется на определенной частоте. При прижатии стержня с постоянной нагрузкой к поверхности металла меняется частота колебаний. Это изменение растет с увеличением площади контакта, которая является мерой твердости. В отличие от динамических твердомеров, данные приборы менее требовательны к поверхности металла (тонкостенность, край элемента). 12 Переход от твердости к прочности осуществляется по эмпирическим зависимостям, 7 поэтому общим недостатком метода является низкая точность. Используется для предварительной оценки и выбора наиболее слабых элементов для последующих испытаний более точными методами.

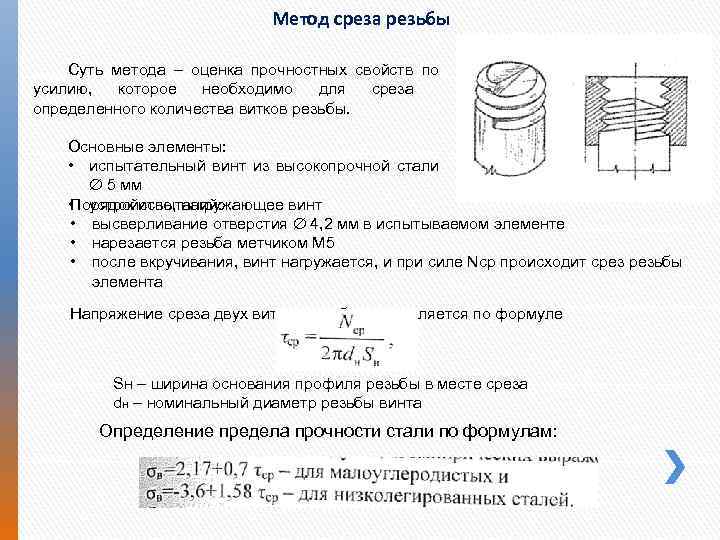

Метод среза резьбы Суть метода – оценка прочностных свойств по усилию, которое необходимо для среза определенного количества витков резьбы. Основные элементы: • испытательный винт из высокопрочной стали 5 мм • устройство, нагружающее винт Порядок испытаний: • высверливание отверстия 4, 2 мм в испытываемом элементе • нарезается резьба метчиком М 5 • после вкручивания, винт нагружается, и при силе Nср происходит срез резьбы элемента Напряжение среза двух витков резьбы определяется по формуле Sн – ширина основания профиля резьбы в месте среза dн – номинальный диаметр резьбы винта Определение предела прочности стали по формулам:

Неразрушающий контроль прочности кирпичной кладки Для определения прочности кирпича и кладочного раствора используются метод ударного импульса и ультразвуковой метод. При использовании ультразвукового метода для кирпичной кладки есть готовые зависимости между скоростью и прочностью кирпичной кладки. 12 9

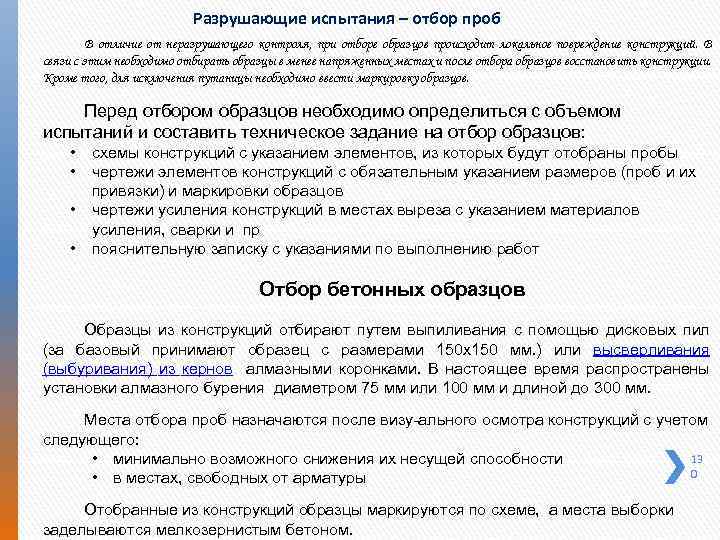

Разрушающие испытания – отбор проб В отличие от неразрушающего контроля, при отборе образцов происходит локальное повреждение конструкций. В связи с этим необходимо отбирать образцы в менее напряженных местах и после отбора образцов восстановить конструкции. Кроме того, для исключения путаницы необходимо ввести маркировку образцов. Перед отбором образцов необходимо определиться с объемом испытаний и составить техническое задание на отбор образцов: • схемы конструкций с указанием элементов, из которых будут отобраны пробы • чертежи элементов конструкций с обязательным указанием размеров (проб и их привязки) и маркировки образцов • чертежи усиления конструкций в местах выреза с указанием материалов усиления, сварки и пр • пояснительную записку с указаниями по выполнению работ Отбор бетонных образцов Образцы из конструкций отбирают путем выпиливания с помощью дисковых пил (за базовый принимают образец с размерами 150 х150 мм. ) или высверливания (выбуривания) из кернов алмазными коронками. В настоящее время распространены установки алмазного бурения диаметром 75 мм или 100 мм и длиной до 300 мм. Места отбора проб назначаются после визу ального осмотра конструкций с учетом следующего: 13 • минимально возможного снижения их несущей способности 0 • в местах, свободных от арматуры Отобранные из конструкций образцы маркируются по схеме, а места выборки заделываются мелкозернистым бетоном.

Разрушающие испытания – отбор проб бетона ЖБК

Лабораторные испытания бетонных образцов

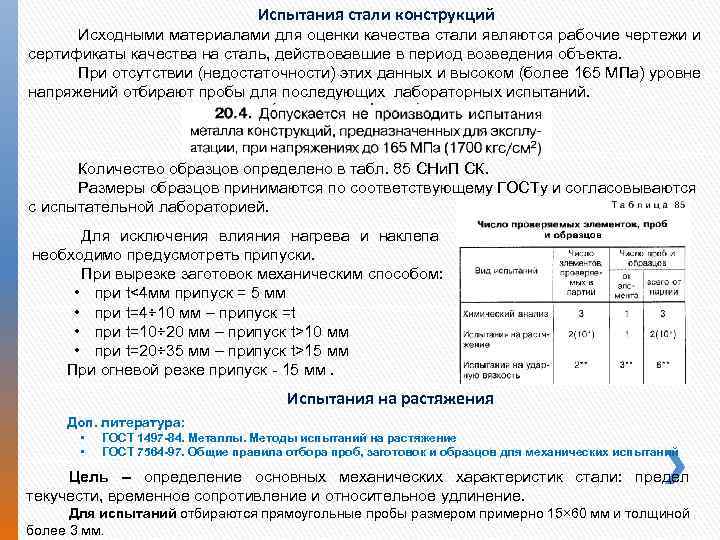

Испытания стали конструкций Исходными материалами для оценки качества стали являются рабочие чертежи и сертификаты качества на сталь, действовавшие в период возведения объекта. При отсутствии (недостаточности) этих данных и высоком (более 165 МПа) уровне напряжений отбирают пробы для последующих лабораторных испытаний. Количество образцов определено в табл. 85 СНи. П СК. Размеры образцов принимаются по соответствующему ГОСТу и согласовываются с испытательной лабораторией. Для исключения влияния нагрева и наклепа необходимо предусмотреть припуски. При вырезке заготовок механическим способом: • при t<4 мм припуск = 5 мм • при t=4÷ 10 мм – припуск =t • при t=10÷ 20 мм – припуск t>10 мм • при t=20÷ 35 мм – припуск t>15 мм При огневой резке припуск 15 мм. Испытания на растяжения Доп. литература: • • ГОСТ 1497 -84. Металлы. Методы испытаний на растяжение ГОСТ 7564 -97. Общие правила отбора проб, заготовок и образцов для механических испытаний Цель – определение основных механических характеристик стали: предел текучести, временное сопротивление и относительное удлинение. Для испытаний отбираются прямоугольные пробы размером примерно 15× 60 мм и толщиной более 3 мм.

Отбор образцов механической резкой

Отбор образцов механической резкой

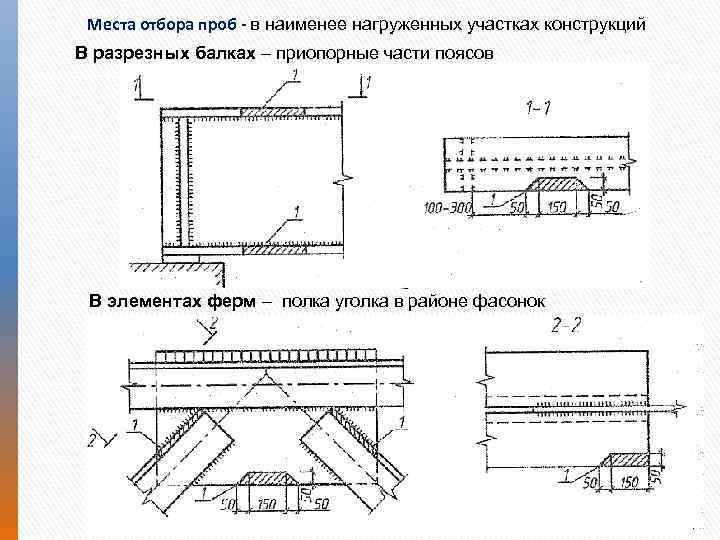

Места отбора проб - в наименее нагруженных участках конструкций В разрезных балках – приопорные части поясов В элементах ферм – полка уголка в районе фасонок 13 6

Отбор образцов

Отбор образцов

Испытания на растяжение стальных образцов Из проб изготавливаются стандартные образцы: • цилиндрические (на токарном станке, если позволяет толщина пробы) • плоские Образцы испытываются на растяжение на разрывной машине. Результатом испытаний служит диаграмма работы стали и численные значения предела текучести, временного сопротивления и относительного удлинения. 13 9

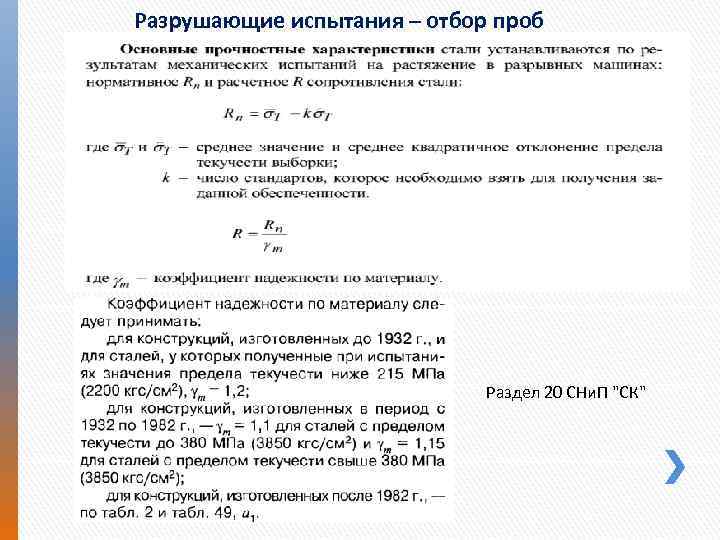

Разрушающие испытания – отбор проб Раздел 20 СНи. П "СК"

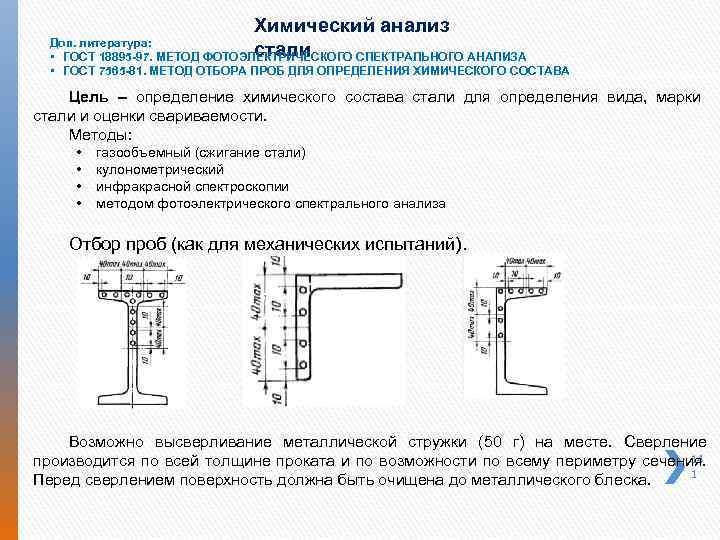

Химический анализ стали Доп. литература: • ГОСТ 18895 -97. МЕТОД ФОТОЭЛЕКТРИЧЕСКОГО СПЕКТРАЛЬНОГО АНАЛИЗА • ГОСТ 7565 -81. МЕТОД ОТБОРА ПРОБ ДЛЯ ОПРЕДЕЛЕНИЯ ХИМИЧЕСКОГО СОСТАВА Цель – определение химического состава стали для определения вида, марки стали и оценки свариваемости. Методы: • • газообъемный (сжигание стали) кулонометрический инфракрасной спектроскопии методом фотоэлектрического спектрального анализа Отбор проб (как для механических испытаний). Возможно высверливание металлической стружки (50 г) на месте. Сверление 14 производится по всей толщине проката и по возможности по всему периметру сечения. 1 Перед сверлением поверхность должна быть очищена до металлического блеска.

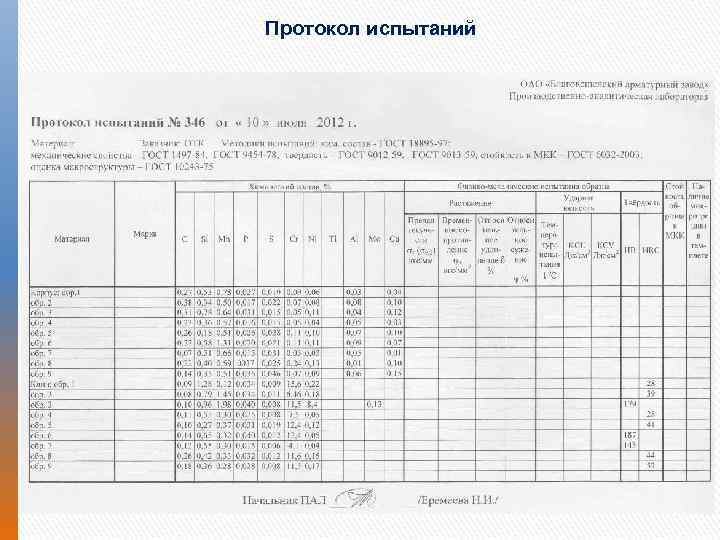

Химический анализ стали По месту проведения испытаний: лабораторные и на объекте. Оптико-эмиссионный анализатор металлов и сплавов ARC-MET 8000 Mobile Lab Результатом химического анализа является протокол, в котором приводится содержание в % основных хим. элементов, а также приводится соответствующая (близкая) марка стали.

Протокол испытаний

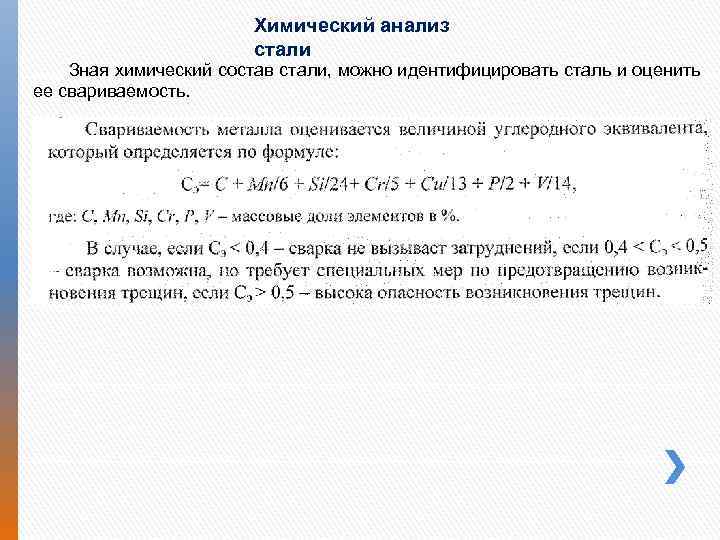

Химический анализ стали Зная химический состав стали, можно идентифицировать сталь и оценить ее свариваемость.

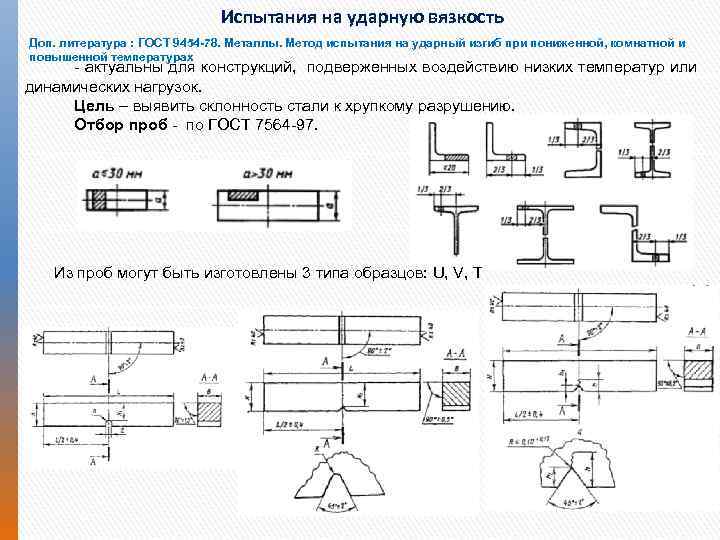

Испытания на ударную вязкость Доп. литература : ГОСТ 9454 -78. Металлы. Метод испытания на ударный изгиб при пониженной, комнатной и повышенной температурах актуальны для конструкций, подверженных воздействию низких температур или динамических нагрузок. Цель – выявить склонность стали к хрупкому разрушению. Отбор проб по ГОСТ 7564 97. Из проб могут быть изготовлены 3 типа образцов: U, V, Т

Испытания на ударную вязкость Оборудование: маятниковый копер + холодильная камера. При удовлетворительных результатах испытаний сталь может быть признана годной для дальнейшей эксплуатации, даже если марка стали на соответствует СНи. П.

Испытания кирпичной кладки Доп. литература: • ГОСТ 8462 -85. МАТЕРИАЛЫ СТЕНОВЫЕ. МЕТОДЫ ОПРЕДЕЛЕНИЯ ПРЕДЕЛОВ ПРОЧНОСТИ ПРИ СЖАТИИ И ИЗГИБЕ • ГОСТ 5802 -86. РАСТВОРЫ СТРОИТЕЛЬНЫЕ МЕТОДЫ ИСПЫТАНИЙ Отбор кирпича, камней и раствора кладки производят из ненесущих (под окнами) или слабонагруженных элементов или конструкций. Для оценки прочности кирпича, камней правильной формы и раствора из кладки стен и фундаментов отбирают целые, неповрежденные кирпичи или камни и пластинки раствора из горизонтальных швов. Предел прочности при сжатии кирпича определяют на об разцах, состоящих из двух целых кирпичей или из двух его по ловинок. Допускается определять предел прочности при сжатии на половинках кирпича, полученных после испытания его на изгиб. 14 7 Прочность раствора определяют испытанием на сжатие кубов с ребрами 2 4 см, изготовленных из двух пластинок, взятых из горизонтальных швов кладки. Склеивание пластинок раствора для получения кубов с ребрами 2 4 см и выравнивание их

Определение характеристик древесины Прочностные характеристики древесины можно определить двумя способами: • лабораторными испытаниями вырезанных из конструкции образцов • визуально по сортообразующим признакам (сосна, ель, лиственница и пр. ) Расчетные характеристики древесины случае назначают по СНи. П II 25 80*. Лабораторные испытания выполняют достаточно редко, т. к. древесина материал неоднородный и несущая способность будет зависеть от наличия дефектов виде трещин, сучков, косослоя а также состояния узловых соединений и других причин подобного рода. Прочность древесины определяют испытаниями: • на статический изгиб – в соответствии с ГОСТ 16483. 3 • на сжатие вдоль волокон по ГОСТ 16483. 10 • на сжатие поперек волокон – по ГОСТ 16483. 11 Модуль упругости при статическом изгибе определяют по ГОСТ 16483. 9. Предел прочности древесины при местном смятии поперек волокон определяют по ГОСТ 16483. 2. Предел прочности древесины при скалывании определяют: • вдоль волокон по ГОСТ 16483. 5, • поперек волокон по ГОСТ 16483. 12. Влажность древесины определяют в лабораторных условиях по специальной методике (сушка в сушильных шкафах). 14 8

Определение фактических нагрузок и воздействий Цель – определить (уточнить) нагрузки для выполнения поверочных расчетов. Особенно актуально, когда причиной дефектов является перегрузка, а также когда необходимо выявить резервы несущей способности. Исходными данными для определения постоянных нагрузок являются: • проектная документация • результаты обмерных работ • каталоги и типовые серии, действовавшие Постоянные строительства нагрузки от веса покрытия и в период перекрытий уточняют по результатам вскрытий. При вскрытии определяют: • вид материалов (визуально) • толщину слоя (инструментально) • вес слоя (взвешивание). Размеры мест вскрытий от 100× 100 мм и более Число вскрытий – 5 на 3000 м 2 +1 на 1000 м 2 Для кровель с насыпным утеплителем, который м. б. насыпан неравномерно, места располагают в ендовах и вблизи конька. По результатам статистической обработки результатов вскрытия определяется нормативная нагрузка, а расчетная получается умножением на к т надежности 1, 1. Если полученные данные по плотности материалов существенно выше, чем справочные данные, то производится их лабораторное 14 9

Определение нагрузок от собственного веса покрытия

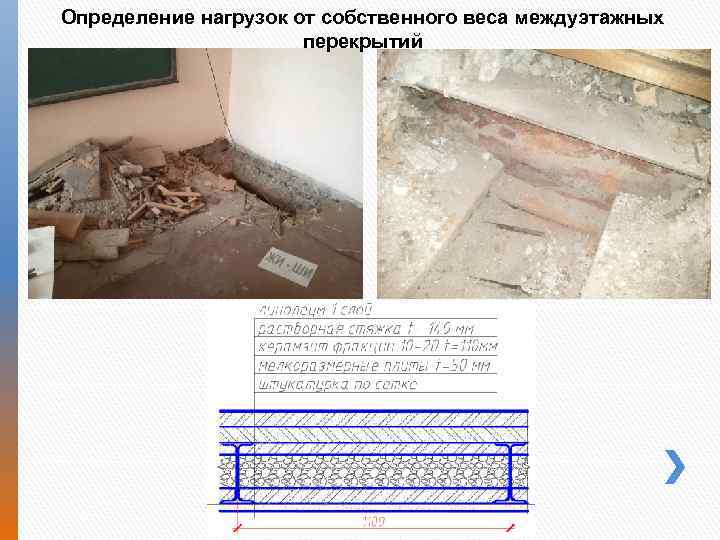

Определение нагрузок от собственного веса междуэтажных перекрытий

- Снеговые и ветровые нагрузки устанавливаются СНи. П "Нагрузки и воздействия" для обширных территорий, однако в конкретном месте расположения объекта их величины могут отличаться. Доп. литература: «Пособие по проектированию усиления СК» (к СНи. П II-23 -81). Значения снеговой нагрузки на поверхности замели можно уточнить по данным ближайшей метеостанции (запрос и статистическая обработка полученных данных). Характер и величина снеговых отложений на покрытии уточняется по результатам измерений: • взвешивание снега, собранного с 1 м 2 площади крыши. • с помощью снегомера (не менее 10 точек) Высота снегоотложений определяется зондированием по линиям, параллельным осям. Шаг сетки не более 10, 0 м. На участках изменения снеговой нагрузки шаг сетки уменьшается до 2, 0 м. Нагрузки от технологического оборудования (краны, трубопроводы, агрегаты и пр. ) Ветровая нагрузка уточняется по данным ближайшей метеостанции. определяют по паспортным данным, при этом составляют схему расположения с указанием мест опирания на конструкции. Для определения нагрузок от мостовых кранов используется паспорт крана. Также необходимо зафиксировать на схеме маршруты движения кранов. Остальные временные нагрузки принимают по СНи. П "Нагрузки и воздействия" Особые нагрузки (параметры колебаний) можно уточнить по результатам микродинамических испытаний - воздействие на конструкцию с определением параметров колебаний. 15 Используют два метода: • вибродинамический (вибратор с заданными параметрами устанавливается на конструкцию или на грунт); • импульсный метод (удар по несущим конструкциям грузом 30 50 кг). 2

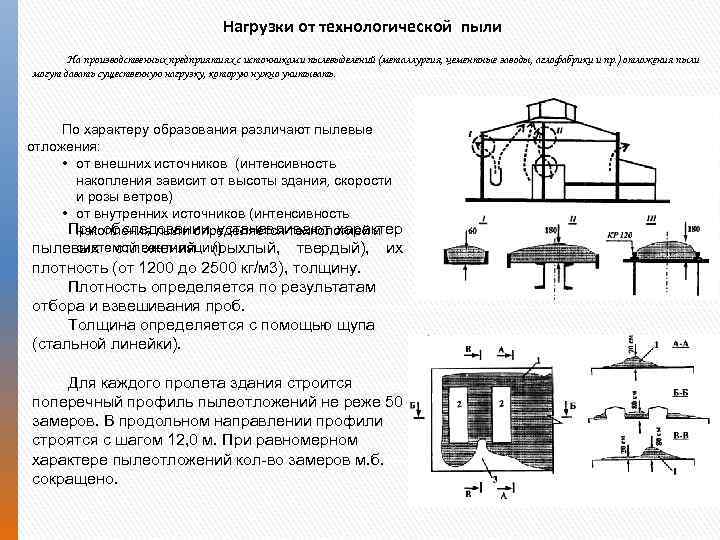

Нагрузки от технологической пыли На производственных предприятиях с источниками пылевыделений (металлургия, цементные заводы, аглофабрики и пр. ) отложения пыли могут давать существенную нагрузку, которую нужно учитывать. По характеру образования различают пылевые отложения: • от внешних источников (интенсивность накопления зависит от высоты здания, скорости и розы ветров) • от внутренних источников (интенсивность При обследовании устанавливают характер накопления пыли определяется технологией и системой вентиляции). пылевых отложений (рыхлый, твердый), их плотность (от 1200 до 2500 кг/м 3), толщину. Плотность определяется по результатам отбора и взвешивания проб. Толщина определяется с помощью щупа (стальной линейки). Для каждого пролета здания строится поперечный профиль пылеотложений не реже 50 замеров. В продольном направлении профили строятся с шагом 12, 0 м. При равномерном характере пылеотложений кол во замеров м. б. сокращено. 15 3

Агрессивное воздействие среды Доп. литература: СНи. П 2. 03. 11 "Защита строительных конструкций от коррозии" Степень агрессивности среды зависит от температурно влажностного режима и содержания в воздухе химических реагентов. По физическому состоянию среды разделяются: • газообразные (вредные примеси в воздухе) • твердые (грунт) • жидкие (вода с вредными примесями) По расположению: • внутри зданий • на открытом воздухе По степени воздействия на строительные конструкции среды разделяются на: • неагрессивные (сухо и тепло – внутри помещений или в сухом теплом климате) • слабоагрессивные (нормальный климат) • среднеагрессивные (повышенная влажность+ вредные примести) • сильноагрессивные (агрессивные газы и жидкости) Как правило, на промышленных предприятиях, где присутствует агрессивная среда, есть лаборатория, которая периодически наблюдает за содержанием агрессивных веществ. По данным лаборатории для конкретного вида материала конструкций (сталь, ж/б, древесина) можно определить степень агрессивности среды и выбрать способ защиты

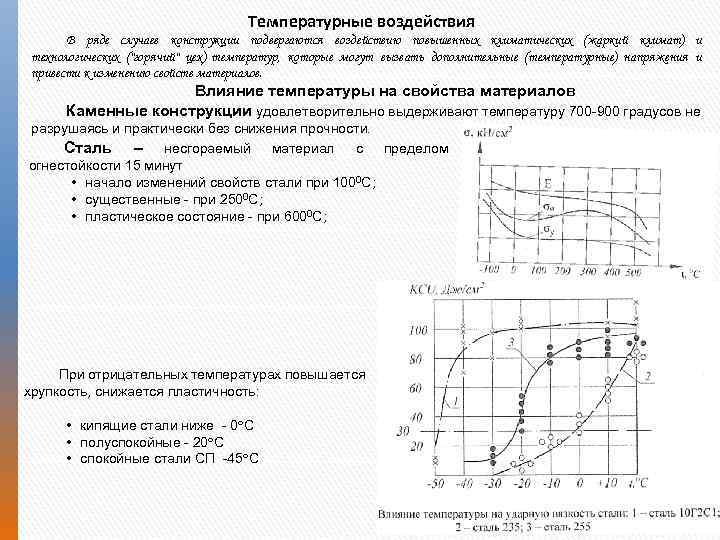

Температурные воздействия В ряде случаев конструкции подвергаются воздействию повышенных климатических (жаркий климат) и технологических ("горячий" цех) температур, которые могут вызвать дополнительные (температурные) напряжения и привести к изменению свойств материалов. Влияние температуры на свойства материалов Каменные конструкции удовлетворительно выдерживают температуру 700 900 градусов не разрушаясь и практически без снижения прочности. Сталь – несгораемый материал с пределом огнестойкости 15 минут • начало изменений свойств стали при 1000 С; • существенные при 2500 С; • пластическое состояние при 6000 С; При отрицательных температурах повышается хрупкость, снижается пластичность: • кипящие стали ниже 0 С • полуспокойные 20 С • спокойные стали СП 45 С 15 5

Влияние температуры на свойства материалов Бетон – несгораемый, огнестойкий материал. Плавный нагрев до 2000 С не меняет свойств бетона. При длительном (более часа) нагреве ( 10000 С) ЖБК происходит нагрев и снижение свойств арматуры. Для бетона но опасна высокая скорость нагрева (более 300 С в час) – отслоение бетона. Древесина. В диапазоне сезонных колебаний температур (до 500 С) свойства древесины не меняются. При температурах 1000 С происходит коробление, образуются трещины, при более высоких температурах меняется цвет древесины и образуется пламя. Температурные воздействия делятся на: • технологические • климатические (сезонные). Источниками информации для определения температурных воздействий могут быть: • СНи. П 2. 01 07 85 "Нагрузки и воздействия" (районирование по температуре) • данные ближайших метеостанций (климатические температуры) • результаты непосредственных замеров В зданиях с температурными воздействиями необходимо определить максимальную температуру конструкций. Замеры необходимо проводить в нескольких местах по длине и по пролету здания в летнее время.

Приборы для измерения температурных воздействий Пирометр (инфракрасный термометр) прибор для беcконтактного мгновенного измерения температуры различных поверхностей в заданной точке. Принцип действия основан на измерении мощности теплового излучения объекта в диапазонах инфракрасного излучения Достоинства: • быстрота измерений • высокая точность • широкий диапазон температур 50 до +1500 С • измерения на недоступных участках 15 7

Приборы для измерения температурных воздействий Тепловиизор устройство для наблюдения за распределением температуры по поверхности, которое отображается на экране и в памяти как цветовое поле, где определённой температуре соответствует определённый цвет, что позволяет сразу выявить зоны повышенных/пониженных температур и с помощью шкалы определить численные значения температуры. Основное отличие от пирометра в том, что он определяет температуру сразу в десятках тысяч точек объекта 15 8

Термограмма здания 15 9

Поверочные расчеты конструкций Цель расчетов – уточнить НДС элементов конструкций, узлов и соединений. Расчеты, выполняемые в рамках обследования, по существу повторяют расчеты, выполняемые при проектировании, но учитывают фактические параметры объекта: 1. Расчетная схема принимается эквивалентной фактической: • геометрические характеристики сечений принимаются по результатам обмерных работ с учетом имеющихся дефектов в виде коррозии и ослаблений; • учитываются "монтажные" дефекты в виде отклонений, смещений, эксцентриситетов сопряжения, внеузлового приложения нагрузок; • узловые сопряжения элементов расчетной схемы ( жесткое или шарнир) задаются исходя из фактического состояния узла. 3. Фактические прочностные характеристики материалов (по результатам испытаний) На основании выполненных расчетов для каждой конструкции (элемента) определяют коэффициент использования несущей способности 4. Фактические нагрузки, воздействия и условия эксплуатации. – фактическое усилие (напряжение) в конструкции. [R] – несущая способность конструкции.

Оценка технического состояния конструкций установление категории технического состояния строительных конструкций или здания в целом следующими способами: • по результатам поверочных расчетов – "по несущей способности" (основной способ) • визуально "по эксплуатационной пригодности" (для ненесущих конструкций) • натурных испытаний (если расчеты не дают полной картины) Категории технического состояния конструкций ГОСТ 31937 2011 определяет 4 категории технического состояния: Нормативное – состояние конструкций полностью соответствует требованиям проекта и нормативной документации. Эксплуатация возможна. Работоспособное - некоторые из параметров не отвечают требованиям проекта или норм, но в конкретных условиях эксплуатации, несущая способность конструкций обеспечена. Эксплуатация возможна. Ограниченно-работоспособное имеются дефекты и повреждения, снижающие несущую способность, но отсутствует опасность внезапного разрушения. Эксплуатация возможна при условии выполнения следующих мероприятий: • восстановление или усиление конструкций (как правило, является наиболее эффективным вариантом, но занимает • • время на разработку и реализацию проекта усиления и требует материальных затрат) снижение нагрузок (очистка покрытия от снега, ограничение грузоподъемности кранового оборудования) контроль за состоянием конструкции (мониторинг) Аварийное состояние – несущая способность конструкции исчерпана и существует опасность обрушения. При аварийном состоянии эксплуатация должна быть запрещена, а доступ людей в опасные зоны должен быть ограничен.

Особенности обследования оснований и фундаментов Обследование оснований и фундаментов особенно актуально в следующих случаях: • • сложные грунтовые условия имеются дефекты, повреждения, отклонения, свидетельствующие о неравномерных осадках отсутствуют материалы инженерно геологических изысканий и проектные данные планируется реконструкция с увеличением нагрузок на фундаменты Цели: 1. Определение вида, размеров, состояния и прочности материалов фундаментов 2. Получение инженерно геологических условий для: • расчета оснований и фундаментов • выявления причин деформаций • выбора способа усиления До начала работ необходимо изучить следующую документацию • • материалы предыдущих изысканий результаты обследования или визуальной оценки здания проектную документацию по подземной части топографическую съемку местности с расположением сетей Программа работ может включать следующие работы: • проходка шурфов вблизи фундаментов с детальным обследованием фундаментов и оснований • исследование грунтов участка бурением скважин с отбором образцов грунта и определением уровня подземных вод; • зондирование грунтов (статическое и динамическое); • лабораторные исследования физико механических свойств грунтов и химический анализ подземных вод 162 Вместе с программой работ составляется схема инженерно геологических выработок (шурфы,

Схема инженерно-геологических выработок

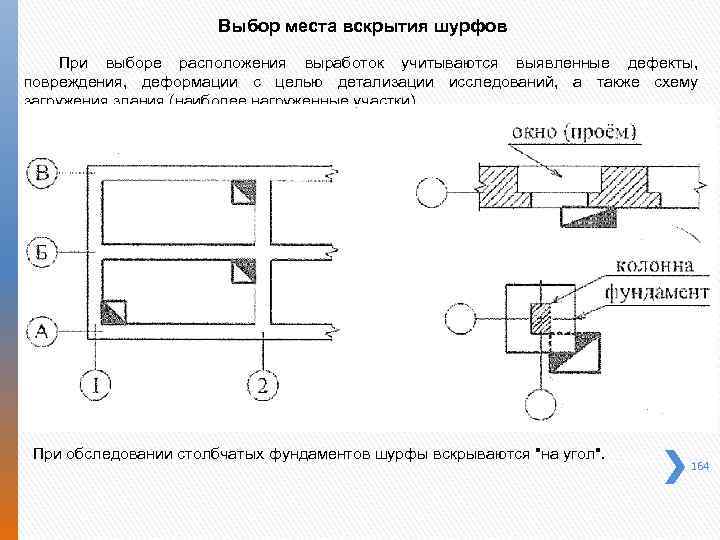

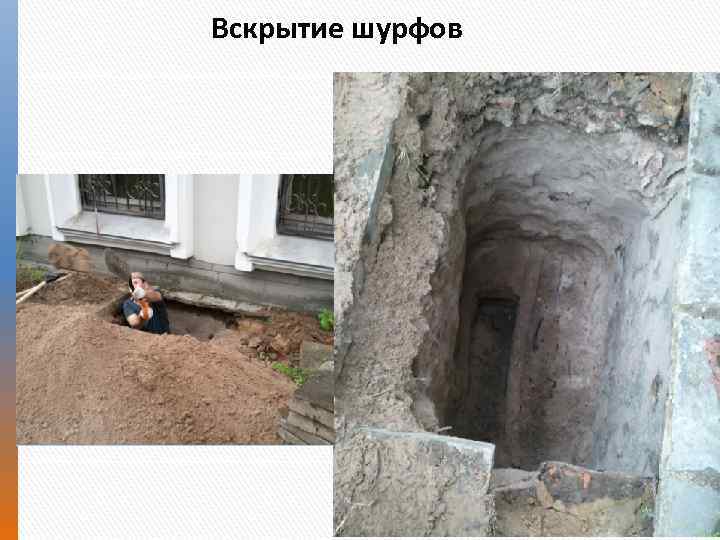

Выбор места вскрытия шурфов При выборе расположения выработок учитываются выявленные дефекты, повреждения, деформации с целью детализации исследований, а также схему загружения здания (наиболее нагруженные участки). При обследовании столбчатых фундаментов шурфы вскрываются "на угол". 164

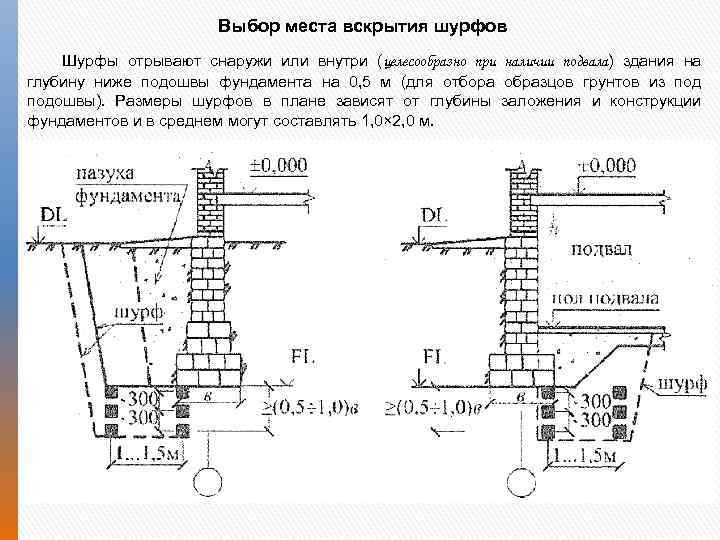

Выбор места вскрытия шурфов Шурфы отрывают снаружи или внутри (целесообразно при наличии подвала) здания на глубину ниже подошвы фундамента на 0, 5 м (для отбора образцов грунтов из подошвы). Размеры шурфов в плане зависят от глубины заложения и конструкции фундаментов и в среднем могут составлять 1, 0× 2, 0 м.

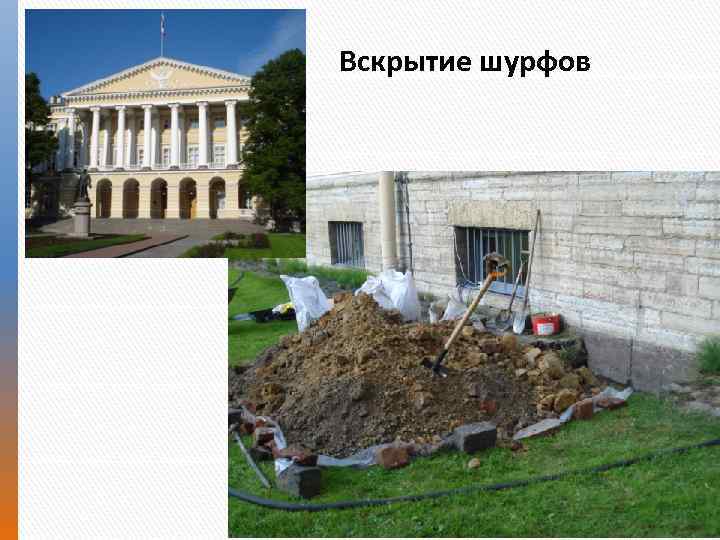

Вскрытие шурфов

Вскрытие шурфов

Вскрытие шурфов

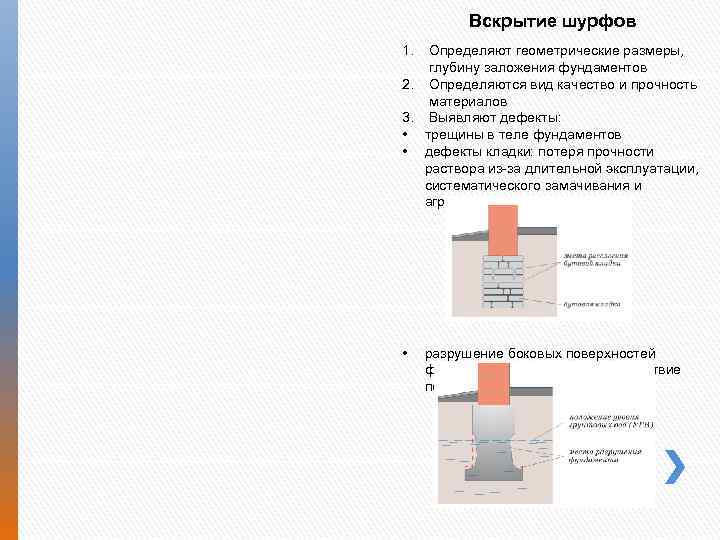

Вскрытие шурфов 1. Определяют геометрические размеры, глубину заложения фундаментов 2. Определяются вид качество и прочность материалов 3. Выявляют дефекты: • трещины в теле фундаментов • дефекты кладки: потеря прочности раствора из за длительной эксплуатации, систематического замачивания и агрессивного воздействия • разрушение боковых поверхностей фундамента (агрессивное воздействие подземных вод)

Трещины в теле фундамента Наличие гидроизоляции

Оценка грунтов основания Для определения свойств грунтов основания из подошвы фундамента отбираются пробы грунта. Для отбора используют режущие кольца диаметром 150 мм, лопату нож. Режущие кольца вдавливаются в грунт, участок вокруг кольца оконтуривается и выбирается. Отобранные образцы парафинируются (или упаковываются) и направляются в лабораторию для определения свойств. Количество образцов 2 и более. Если позволяют грунтовые условия, то в шурфе можно выполнить бурение скважин с помощью ручной буровой установки, а также статическое или динамическое зондирование со дна шурфа. 17 4

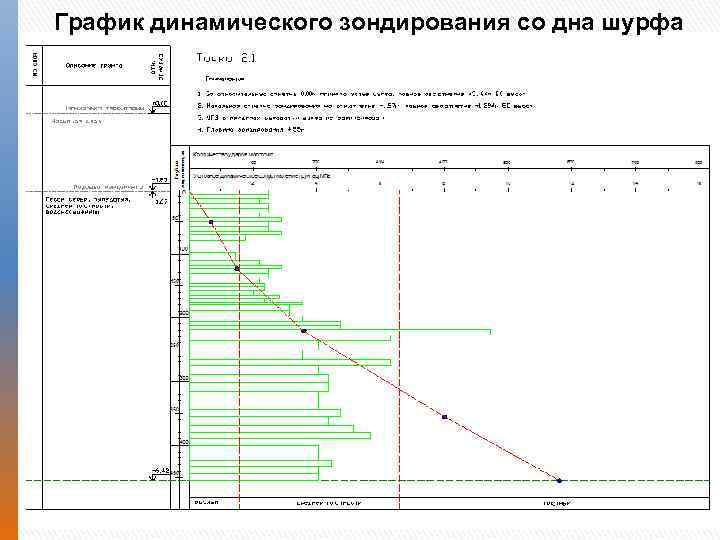

Динамическое зондирование со дна шурфа

График динамического зондирования со дна шурфа

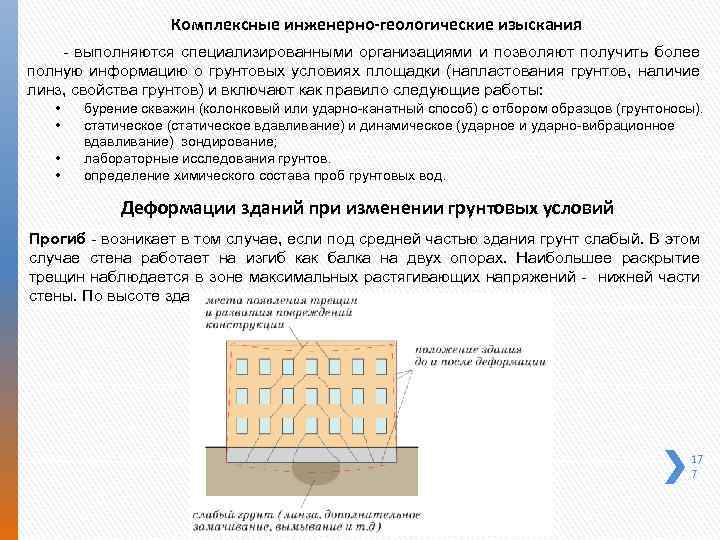

Комплексные инженерно-геологические изыскания выполняются специализированными организациями и позволяют получить более полную информацию о грунтовых условиях площадки (напластования грунтов, наличие линз, свойства грунтов) и включают как правило следующие работы: • • бурение скважин (колонковый или ударно канатный способ) с отбором образцов (грунтоносы). статическое (статическое вдавливание) и динамическое (ударное и ударно вибрационное вдавливание) зондирование; лабораторные исследования грунтов. определение химического состава проб грунтовых вод. Деформации зданий при изменении грунтовых условий Прогиб возникает в том случае, если под средней частью здания грунт слабый. В этом случае стена работает на изгиб как балка на двух опорах. Наибольшее раскрытие трещин наблюдается в зоне максимальных растягивающих напряжений нижней части стены. По высоте здания ширина раскрытия трещин уменьшается. 17 7

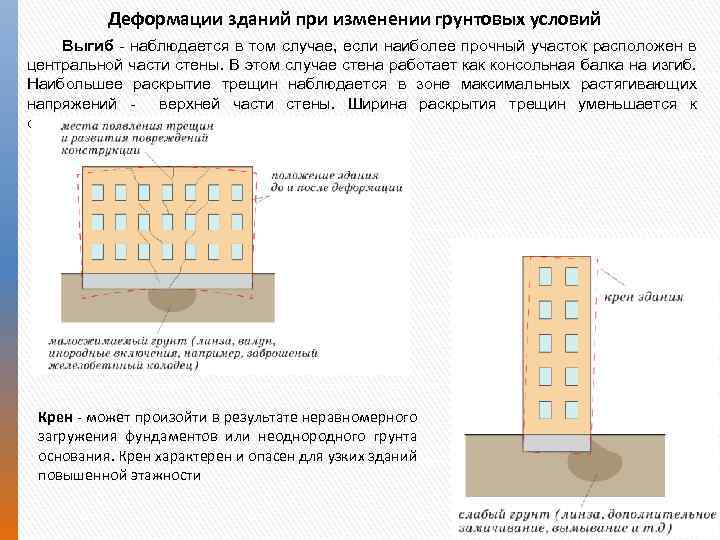

Деформации зданий при изменении грунтовых условий Выгиб наблюдается в том случае, если наиболее прочный участок расположен в центральной части стены. В этом случае стена работает как консольная балка на изгиб. Наибольшее раскрытие трещин наблюдается в зоне максимальных растягивающих напряжений верхней части стены. Ширина раскрытия трещин уменьшается к основанию. Крен - может произойти в результате неравномерного загружения фундаментов или неоднородного грунта основания. Крен характерен и опасен для узких зданий повышенной этажности

Деформации зданий при изменении грунтовых условий Перекос может произойти в результате неравномерного загружения фундаментов или неоднородного грунта основания под частью здания Неравномерный перекос (закручивание) здания может наблюдаться при резких неравномерных осадках на коротком участке

Деформации зданий при изменении грунтовых условий - перекос

Осадочные трещины в несущих стенах здания- Детский сад на ул. Дыбенко

Осадочные трещины в несущих стенах здания

Осадочные трещины в несущих стенах здания

1 Обследование.pptx