Кафедра газохимии

Кафедра газохимии Учебный курс Современные технологии производства ДМЭ и СЖТ Профессор, д. т. н. Сосна М. Х.

Кафедра газохимии Учебный курс Современные технологии производства ДМЭ и СЖТ Профессор, д. т. н. Сосна М. Х.

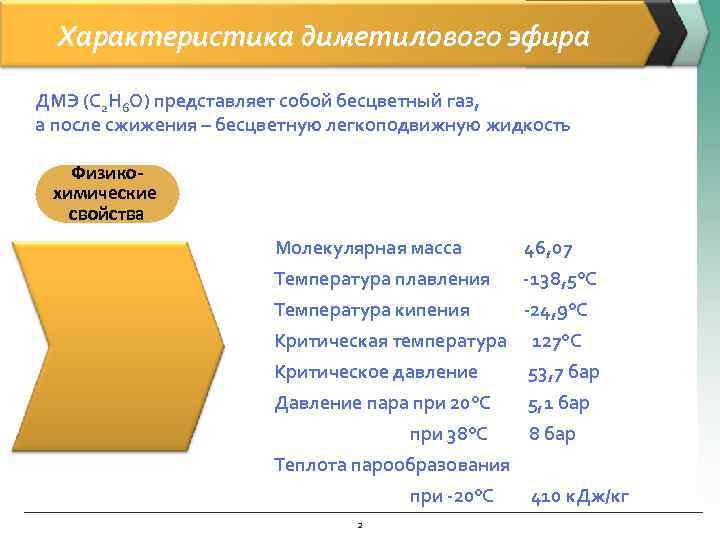

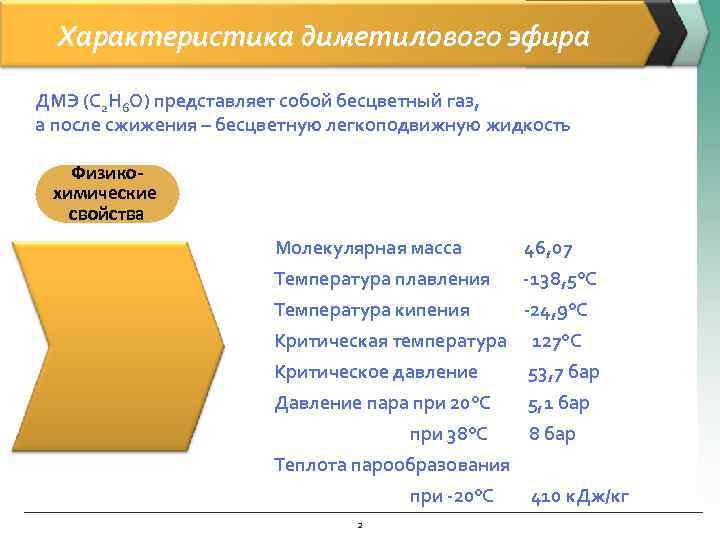

Характеристика диметилового эфира ДМЭ (С 2 Н 6 О) представляет собой бесцветный газ, а после сжижения – бесцветную легкоподвижную жидкость Физико- химические свойства Молекулярная масса 46, 07 Температура плавления -138, 5°С Температура кипения -24, 9°С Критическая температура 127°С Критическое давление 53, 7 бар Давление пара при 20°С 5, 1 бар при 38°С 8 бар Теплота парообразования при -20°С 410 к. Дж/кг 2

Характеристика диметилового эфира ДМЭ (С 2 Н 6 О) представляет собой бесцветный газ, а после сжижения – бесцветную легкоподвижную жидкость Физико- химические свойства Молекулярная масса 46, 07 Температура плавления -138, 5°С Температура кипения -24, 9°С Критическая температура 127°С Критическое давление 53, 7 бар Давление пара при 20°С 5, 1 бар при 38°С 8 бар Теплота парообразования при -20°С 410 к. Дж/кг 2

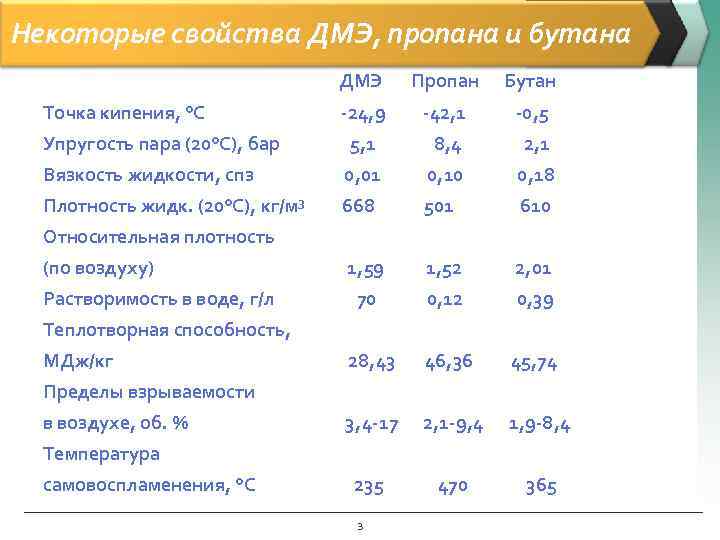

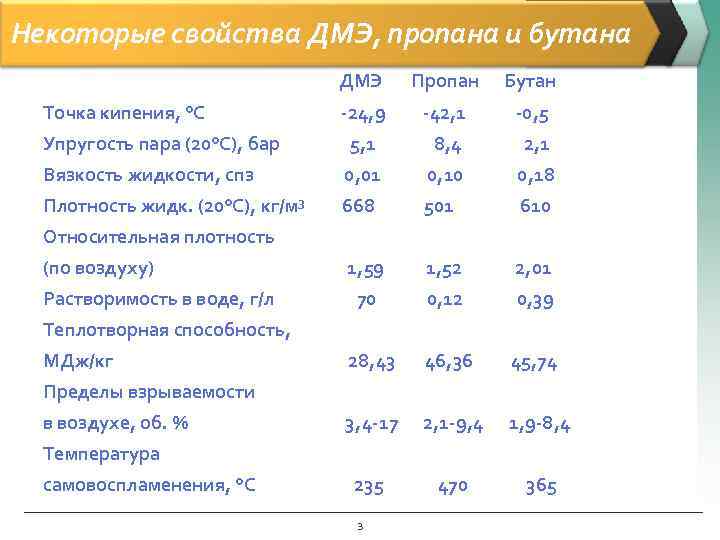

Некоторые свойства ДМЭ, пропана и бутана ДМЭ Пропан Бутан Точка кипения, °С -24, 9 -42, 1 -0, 5 Упругость пара (20°С), бар 5, 1 8, 4 2, 1 Вязкость жидкости, спз 0, 01 0, 10 0, 18 Плотность жидк. (20°С), кг/м 3 668 501 610 Относительная плотность (по воздуху) 1, 59 1, 52 2, 01 Растворимость в воде, г/л 70 0, 12 0, 39 Теплотворная способность, МДж/кг 28, 43 46, 36 45, 74 Пределы взрываемости в воздухе, об. % 3, 4 -17 2, 1 -9, 4 1, 9 -8, 4 Температура самовоспламенения, °С 235 470 365 3

Некоторые свойства ДМЭ, пропана и бутана ДМЭ Пропан Бутан Точка кипения, °С -24, 9 -42, 1 -0, 5 Упругость пара (20°С), бар 5, 1 8, 4 2, 1 Вязкость жидкости, спз 0, 01 0, 10 0, 18 Плотность жидк. (20°С), кг/м 3 668 501 610 Относительная плотность (по воздуху) 1, 59 1, 52 2, 01 Растворимость в воде, г/л 70 0, 12 0, 39 Теплотворная способность, МДж/кг 28, 43 46, 36 45, 74 Пределы взрываемости в воздухе, об. % 3, 4 -17 2, 1 -9, 4 1, 9 -8, 4 Температура самовоспламенения, °С 235 470 365 3

Некоторые свойства альтернативных топлив ДМЭ ДТ Метанол Этанол Метан Теплотворная способность, МДж/кг 28, 8 42, 5 19, 5 25, 0 50, 0 Плотность, г/см 3 0, 66 0, 84 0, 79 0, 81 - Цетановое число 55 -60 40 -55 5 8 - Температура само- воспламенения, °С 235 250 420 650 Соотношение воздух/топливо 9, 0 14, 6 6, 5 9, 0 17, 2 Точка кипения, °С -25 180 -370 65 78 -162 Теплота испарения, к. Дж/кг (20°С) 410 250 1110 904 - Пределы взрываемости (% в воздухе) 3, 4 -18 0, 6 -6, 5 5, 5 -26 3, 5 -15 4

Некоторые свойства альтернативных топлив ДМЭ ДТ Метанол Этанол Метан Теплотворная способность, МДж/кг 28, 8 42, 5 19, 5 25, 0 50, 0 Плотность, г/см 3 0, 66 0, 84 0, 79 0, 81 - Цетановое число 55 -60 40 -55 5 8 - Температура само- воспламенения, °С 235 250 420 650 Соотношение воздух/топливо 9, 0 14, 6 6, 5 9, 0 17, 2 Точка кипения, °С -25 180 -370 65 78 -162 Теплота испарения, к. Дж/кг (20°С) 410 250 1110 904 - Пределы взрываемости (% в воздухе) 3, 4 -18 0, 6 -6, 5 5, 5 -26 3, 5 -15 4

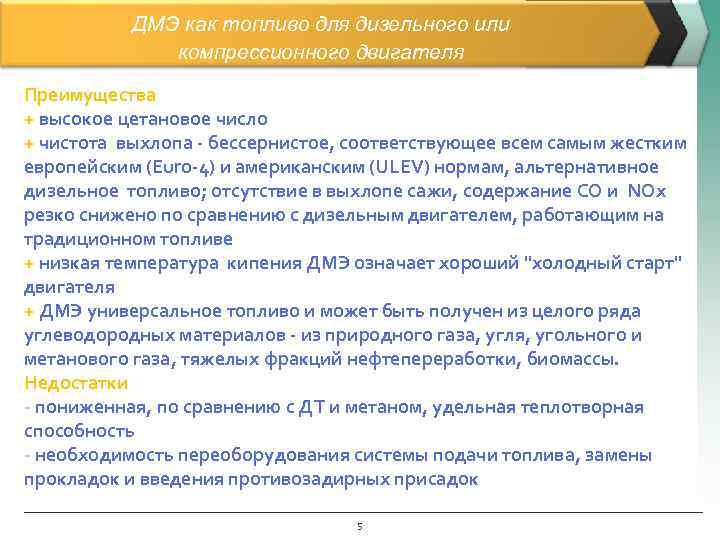

ДМЭ как топливо для дизельного или компрессионного двигателя Преимущества + высокое цетановое число + чистота выхлопа - бессернистое, соответствующее всем самым жестким европейским (Euro-4) и американским (ULEV) нормам, альтернативное дизельное топливо; отсутствие в выхлопе сажи, содержание СО и NOx резко снижено по сравнению с дизельным двигателем, работающим на традиционном топливе + низкая температура кипения ДМЭ означает хороший "холодный старт" двигателя + ДМЭ универсальное топливо и может быть получен из целого ряда углеводородных материалов - из природного газа, угля, угольного и метанового газа, тяжелых фракций нефтепереработки, биомассы. Недостатки - пониженная, по сравнению с ДТ и метаном, удельная теплотворная способность - необходимость переоборудования системы подачи топлива, замены прокладок и введения противозадирных присадок 5

ДМЭ как топливо для дизельного или компрессионного двигателя Преимущества + высокое цетановое число + чистота выхлопа - бессернистое, соответствующее всем самым жестким европейским (Euro-4) и американским (ULEV) нормам, альтернативное дизельное топливо; отсутствие в выхлопе сажи, содержание СО и NOx резко снижено по сравнению с дизельным двигателем, работающим на традиционном топливе + низкая температура кипения ДМЭ означает хороший "холодный старт" двигателя + ДМЭ универсальное топливо и может быть получен из целого ряда углеводородных материалов - из природного газа, угля, угольного и метанового газа, тяжелых фракций нефтепереработки, биомассы. Недостатки - пониженная, по сравнению с ДТ и метаном, удельная теплотворная способность - необходимость переоборудования системы подачи топлива, замены прокладок и введения противозадирных присадок 5

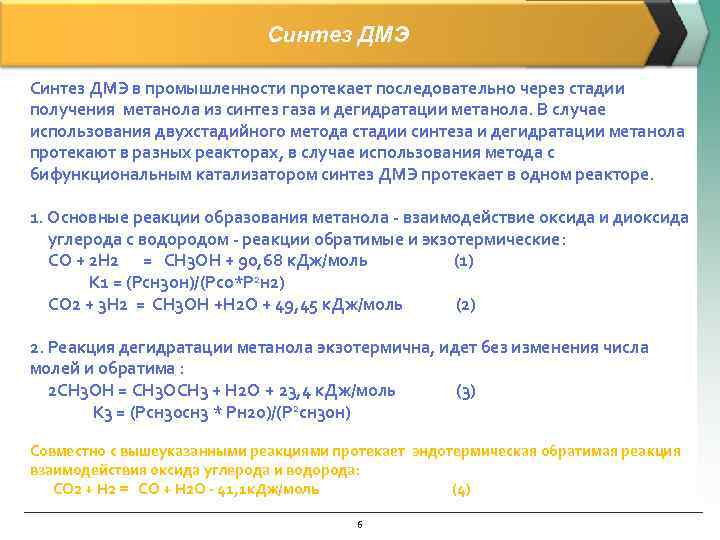

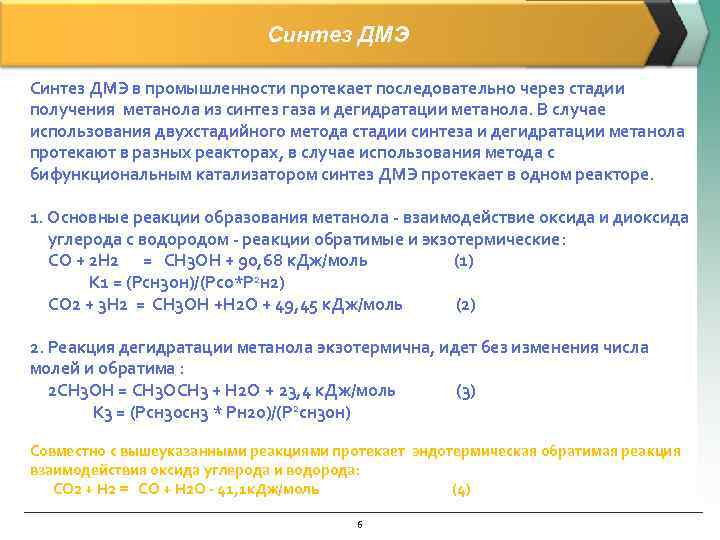

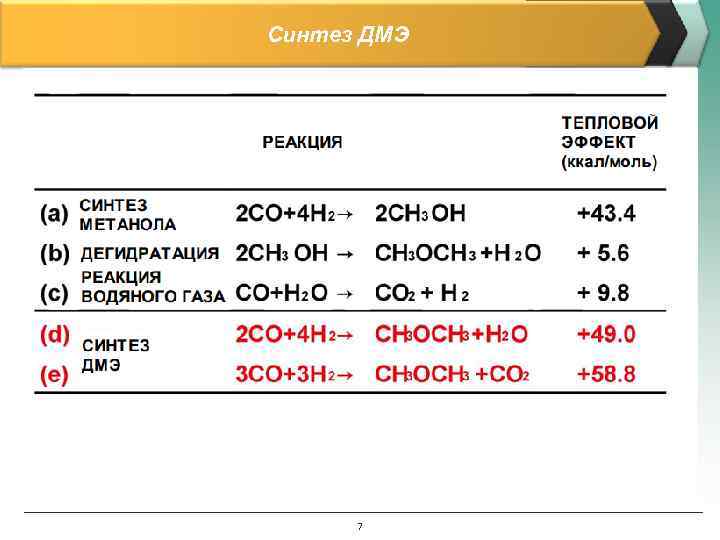

Синтез ДМЭ в промышленности протекает последовательно через стадии получения метанола из синтез газа и дегидратации метанола. В случае использования двухстадийного метода стадии синтеза и дегидратации метанола протекают в разных реакторах, в случае использования метода с бифункциональным катализатором синтез ДМЭ протекает в одном реакторе. 1. Основные реакции образования метанола - взаимодействие оксида и диоксида углерода с водородом - реакции обратимые и экзотермические: CO + 2 H 2 = CH 3 OH + 90, 68 к. Дж/моль (1) К 1 = (Рсн 3 он)/(Рсо*Р 2 н 2) CO 2 + 3 H 2 = CH 3 OH +H 2 O + 49, 45 к. Дж/моль (2) 2. Реакция дегидратации метанола экзотермична, идет без изменения числа молей и обратима : 2 CH 3 OH = CH 3 OCH 3 + Н 2 О + 23, 4 к. Дж/моль (3) К 3 = (Рсн 3 осн 3 * Рн 2 o)/(Р 2 сн 3 он) Совместно с вышеуказанными реакциями протекает эндотермическая обратимая реакция взаимодействия оксида углерода и водорода: CO 2 + H 2 = CO + H 2 О - 41, 1 к. Дж/моль (4) 6

Синтез ДМЭ в промышленности протекает последовательно через стадии получения метанола из синтез газа и дегидратации метанола. В случае использования двухстадийного метода стадии синтеза и дегидратации метанола протекают в разных реакторах, в случае использования метода с бифункциональным катализатором синтез ДМЭ протекает в одном реакторе. 1. Основные реакции образования метанола - взаимодействие оксида и диоксида углерода с водородом - реакции обратимые и экзотермические: CO + 2 H 2 = CH 3 OH + 90, 68 к. Дж/моль (1) К 1 = (Рсн 3 он)/(Рсо*Р 2 н 2) CO 2 + 3 H 2 = CH 3 OH +H 2 O + 49, 45 к. Дж/моль (2) 2. Реакция дегидратации метанола экзотермична, идет без изменения числа молей и обратима : 2 CH 3 OH = CH 3 OCH 3 + Н 2 О + 23, 4 к. Дж/моль (3) К 3 = (Рсн 3 осн 3 * Рн 2 o)/(Р 2 сн 3 он) Совместно с вышеуказанными реакциями протекает эндотермическая обратимая реакция взаимодействия оксида углерода и водорода: CO 2 + H 2 = CO + H 2 О - 41, 1 к. Дж/моль (4) 6

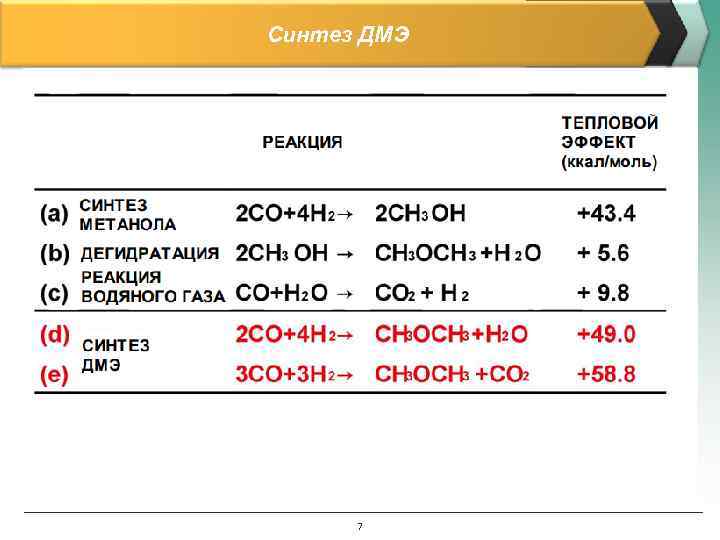

Синтез ДМЭ 7

Синтез ДМЭ 7

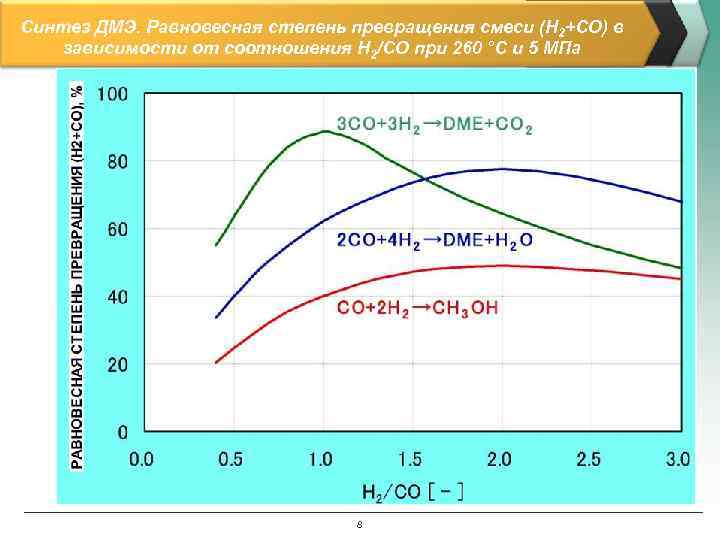

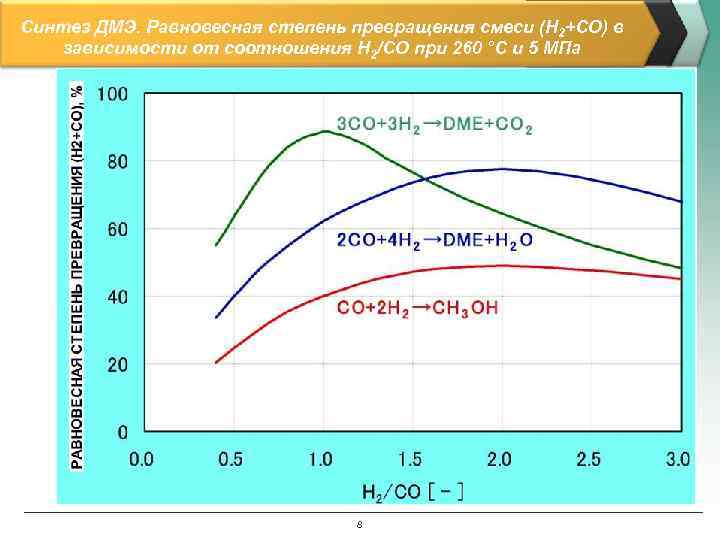

Синтез ДМЭ. Равновесная степень превращения смеси (H 2+CO) в зависимости от соотношения H 2/CO при 260 °С и 5 МПа 8

Синтез ДМЭ. Равновесная степень превращения смеси (H 2+CO) в зависимости от соотношения H 2/CO при 260 °С и 5 МПа 8

БЛОК-СХЕМА ПРОИЗВОДСТВА ДМЭ или СЖТ КОНВЕРСИЯ ПРИРОДНОГО ГАЗА ОЧИСТКА КОНВЕРТИРОВАННОГО ГАЗА ОТ СО 2 КОМПРЕССИЯ СИНТЕЗ-ГАЗА СИНТЕЗ ДМЭ ИЛИ СЖТ РЕКТИФИКАЦИЯ ХРАНЕНИЕ И ОТГРУЗКА 9

БЛОК-СХЕМА ПРОИЗВОДСТВА ДМЭ или СЖТ КОНВЕРСИЯ ПРИРОДНОГО ГАЗА ОЧИСТКА КОНВЕРТИРОВАННОГО ГАЗА ОТ СО 2 КОМПРЕССИЯ СИНТЕЗ-ГАЗА СИНТЕЗ ДМЭ ИЛИ СЖТ РЕКТИФИКАЦИЯ ХРАНЕНИЕ И ОТГРУЗКА 9

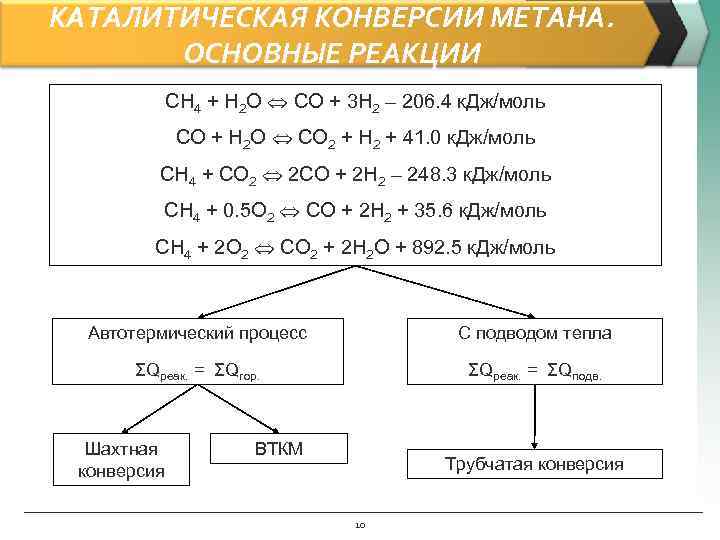

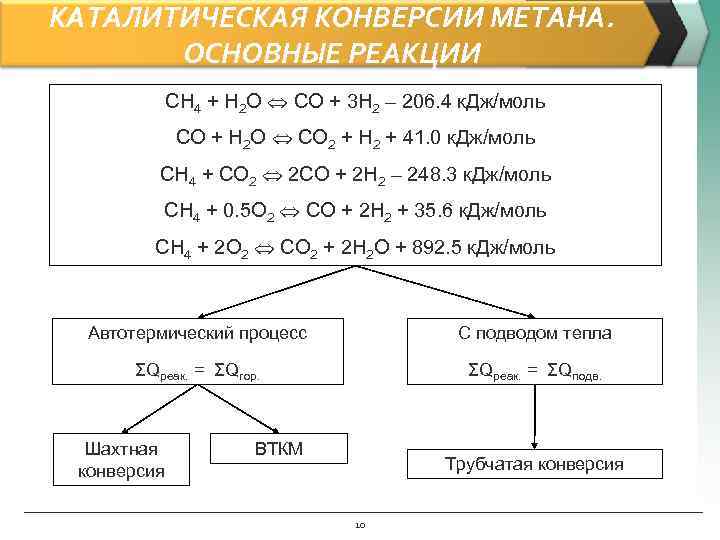

КАТАЛИТИЧЕСКАЯ КОНВЕРСИИ МЕТАНА. ОСНОВНЫЕ РЕАКЦИИ CH 4 + H 2 O CO + 3 H 2 – 206. 4 к. Дж/моль CO + H 2 O CO 2 + H 2 + 41. 0 к. Дж/моль CH 4 + CO 2 2 CO + 2 H 2 – 248. 3 к. Дж/моль CH 4 + 0. 5 O 2 CO + 2 H 2 + 35. 6 к. Дж/моль CH 4 + 2 O 2 CO 2 + 2 H 2 O + 892. 5 к. Дж/моль Автотермический процесс С подводом тепла ΣQреак. = ΣQгор. ΣQреак. = ΣQподв. Шахтная ВТКМ конверсия Трубчатая конверсия 10

КАТАЛИТИЧЕСКАЯ КОНВЕРСИИ МЕТАНА. ОСНОВНЫЕ РЕАКЦИИ CH 4 + H 2 O CO + 3 H 2 – 206. 4 к. Дж/моль CO + H 2 O CO 2 + H 2 + 41. 0 к. Дж/моль CH 4 + CO 2 2 CO + 2 H 2 – 248. 3 к. Дж/моль CH 4 + 0. 5 O 2 CO + 2 H 2 + 35. 6 к. Дж/моль CH 4 + 2 O 2 CO 2 + 2 H 2 O + 892. 5 к. Дж/моль Автотермический процесс С подводом тепла ΣQреак. = ΣQгор. ΣQреак. = ΣQподв. Шахтная ВТКМ конверсия Трубчатая конверсия 10

ПРИНЦИПИАЛЬНАЯ СХЕМА ПОДГОТОВКИ СИНТЕЗ-ГАЗА 11

ПРИНЦИПИАЛЬНАЯ СХЕМА ПОДГОТОВКИ СИНТЕЗ-ГАЗА 11

12

12

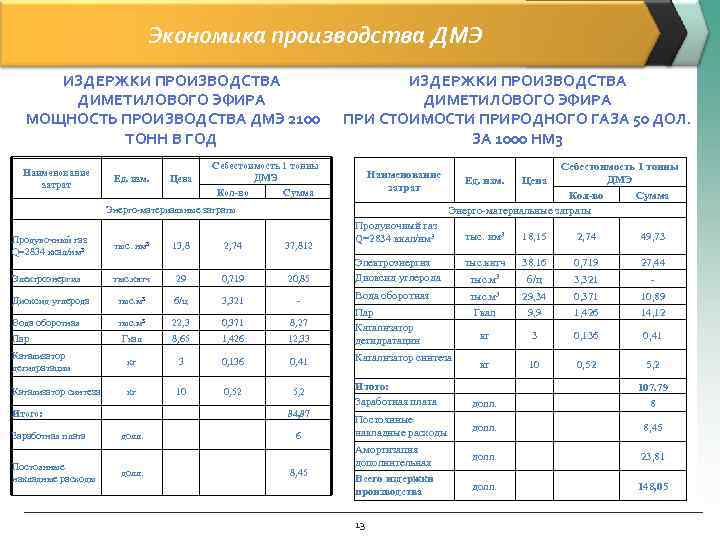

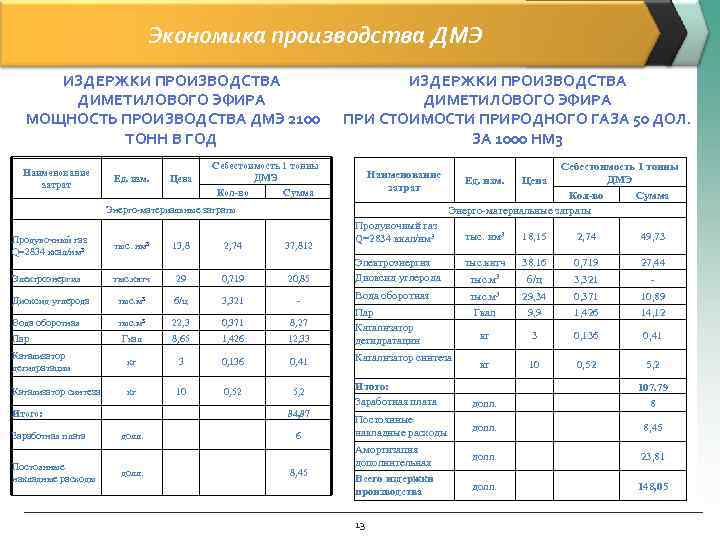

Экономика производства ДМЭ ИЗДЕРЖКИ ПРОИЗВОДСТВА ДИМЕТИЛОВОГО ЭФИРА ДИМЕТИЛОВОГО ЭФИРА МОЩНОСТЬ ПРОИЗВОДСТВА ДМЭ 2100 ПРИ СТОИМОСТИ ПРИРОДНОГО ГАЗА 50 ДОЛ. ТОНН В ГОД ЗА 1000 НМ 3 Себестоимость 1 тонны Наименование Ед. изм. Цена ДМЭ Ед. изм. Цена ДМЭ затрат Кол-во Сумма Кол-во Сумма Энерго-материальные затраты Продувочный газ Q=2834 ккал/нм 3 тыс. нм 3 18, 15 2, 74 49, 73 тыс. нм 3 13, 8 2, 74 37, 812 Q=2834 ккал/нм 3 Электроэнергия тыс. квтч 38. 16 0, 719 27, 44 Электроэнергия тыс. квтч 29 0, 719 20, 85 Диоксид углерода тыс. м 3 б/ц 3, 321 - Диоксид углерода тыс. м 3 б/ц 3, 321 - Вода оборотная тыс. м 3 29, 34 0, 371 10, 89 Пар Гкал 9, 9 1, 426 14, 12 Вода оборотная тыс. м 3 22, 3 0, 371 8, 27 Катализатор Пар Гкал 8, 65 1, 426 12, 33 дегидратации кг 3 0, 136 0, 41 Катализатор Катализатор синтеза кг 3 0, 136 0, 41 кг 10 0, 52 5, 2 дегидратации Катализатор синтеза кг 10 0, 52 5, 2 Итого: 107. 79 Заработная плата долл. 8 Итого: 84, 87 Постоянные накладные расходы долл. 8, 45 Заработная плата долл. 6 Амортизация дополнительная долл. 23, 81 Постоянные долл. 8, 45 накладные расходы Всего издержки производства долл. 148, 05 13

Экономика производства ДМЭ ИЗДЕРЖКИ ПРОИЗВОДСТВА ДИМЕТИЛОВОГО ЭФИРА ДИМЕТИЛОВОГО ЭФИРА МОЩНОСТЬ ПРОИЗВОДСТВА ДМЭ 2100 ПРИ СТОИМОСТИ ПРИРОДНОГО ГАЗА 50 ДОЛ. ТОНН В ГОД ЗА 1000 НМ 3 Себестоимость 1 тонны Наименование Ед. изм. Цена ДМЭ Ед. изм. Цена ДМЭ затрат Кол-во Сумма Кол-во Сумма Энерго-материальные затраты Продувочный газ Q=2834 ккал/нм 3 тыс. нм 3 18, 15 2, 74 49, 73 тыс. нм 3 13, 8 2, 74 37, 812 Q=2834 ккал/нм 3 Электроэнергия тыс. квтч 38. 16 0, 719 27, 44 Электроэнергия тыс. квтч 29 0, 719 20, 85 Диоксид углерода тыс. м 3 б/ц 3, 321 - Диоксид углерода тыс. м 3 б/ц 3, 321 - Вода оборотная тыс. м 3 29, 34 0, 371 10, 89 Пар Гкал 9, 9 1, 426 14, 12 Вода оборотная тыс. м 3 22, 3 0, 371 8, 27 Катализатор Пар Гкал 8, 65 1, 426 12, 33 дегидратации кг 3 0, 136 0, 41 Катализатор Катализатор синтеза кг 3 0, 136 0, 41 кг 10 0, 52 5, 2 дегидратации Катализатор синтеза кг 10 0, 52 5, 2 Итого: 107. 79 Заработная плата долл. 8 Итого: 84, 87 Постоянные накладные расходы долл. 8, 45 Заработная плата долл. 6 Амортизация дополнительная долл. 23, 81 Постоянные долл. 8, 45 накладные расходы Всего издержки производства долл. 148, 05 13

Ожидаемый дефицит жидких нефтяных углеводородов, используемых в виде топлив для ДВС и недопустимо высокое загрязнение окружающей среды вредными выбросами заставляют искать новые виды топлив. ДМЭ и СЖТ являются принципиально новыми видами топлив 14

Ожидаемый дефицит жидких нефтяных углеводородов, используемых в виде топлив для ДВС и недопустимо высокое загрязнение окружающей среды вредными выбросами заставляют искать новые виды топлив. ДМЭ и СЖТ являются принципиально новыми видами топлив 14

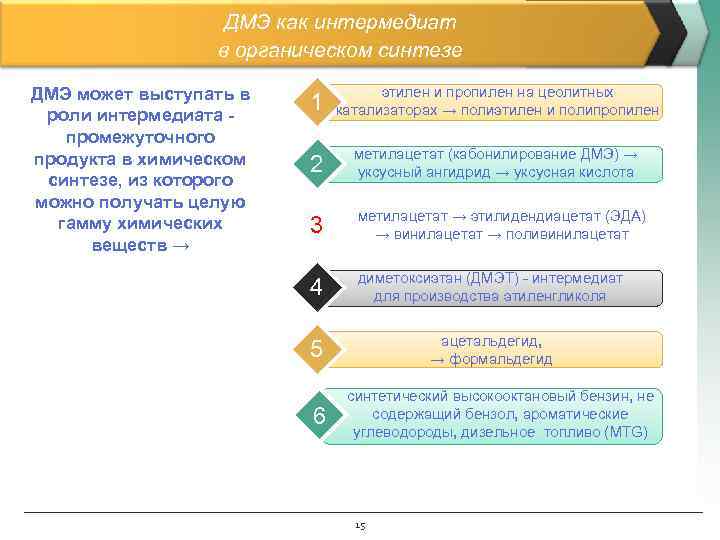

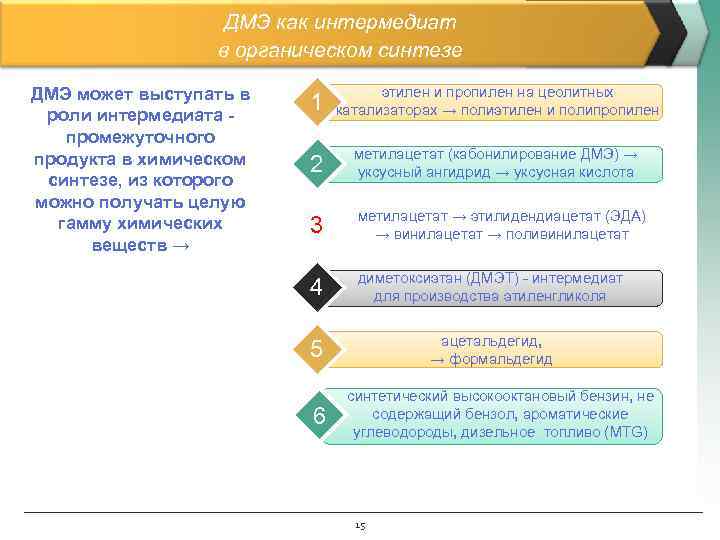

ДМЭ как интермедиат в органическом синтезе ДМЭ может выступать в этилен и пропилен на цеолитных роли интермедиата - 1 катализаторах → полиэтилен и полипропилен промежуточного продукта в химическом метилацетат (кабонилирование ДМЭ) → 2 уксусный ангидрид → уксусная кислота синтезе, из которого можно получать целую метилацетат → этилидендиацетат (ЭДА) гамму химических 3 → винилацетат → поливинилацетат веществ → диметоксиэтан (ДМЭТ) - интермедиат 4 для производства этиленгликоля ацетальдегид, 5 → формальдегид синтетический высокооктановый бензин, не 6 содержащий бензол, ароматические углеводороды, дизельное топливо (MTG) 15

ДМЭ как интермедиат в органическом синтезе ДМЭ может выступать в этилен и пропилен на цеолитных роли интермедиата - 1 катализаторах → полиэтилен и полипропилен промежуточного продукта в химическом метилацетат (кабонилирование ДМЭ) → 2 уксусный ангидрид → уксусная кислота синтезе, из которого можно получать целую метилацетат → этилидендиацетат (ЭДА) гамму химических 3 → винилацетат → поливинилацетат веществ → диметоксиэтан (ДМЭТ) - интермедиат 4 для производства этиленгликоля ацетальдегид, 5 → формальдегид синтетический высокооктановый бензин, не 6 содержащий бензол, ароматические углеводороды, дизельное топливо (MTG) 15

Состояние технологии MTP Лицензиары: - UOP (заявлен проект 800000 т/год) - Lurgi (заявлен проект 100000 т/год) - Exxon. Mobil - Mitsubishi Chemical/JGC (пилотные испытания) Процесс MTP готов к промышленному внедрению 16

Состояние технологии MTP Лицензиары: - UOP (заявлен проект 800000 т/год) - Lurgi (заявлен проект 100000 т/год) - Exxon. Mobil - Mitsubishi Chemical/JGC (пилотные испытания) Процесс MTP готов к промышленному внедрению 16

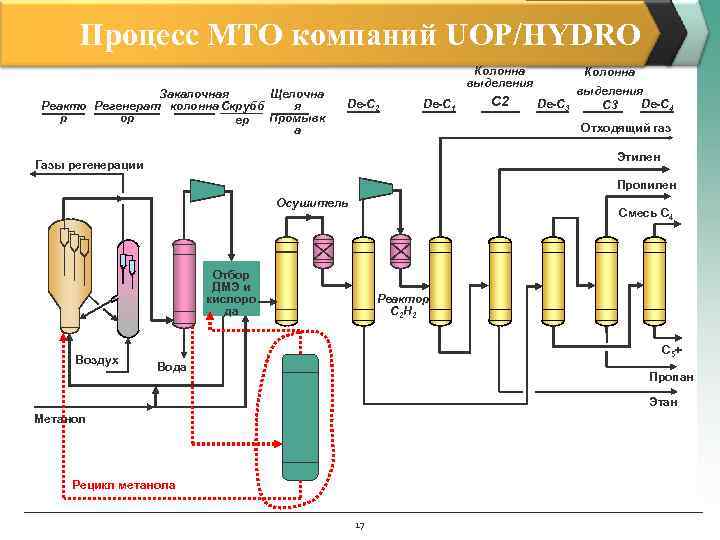

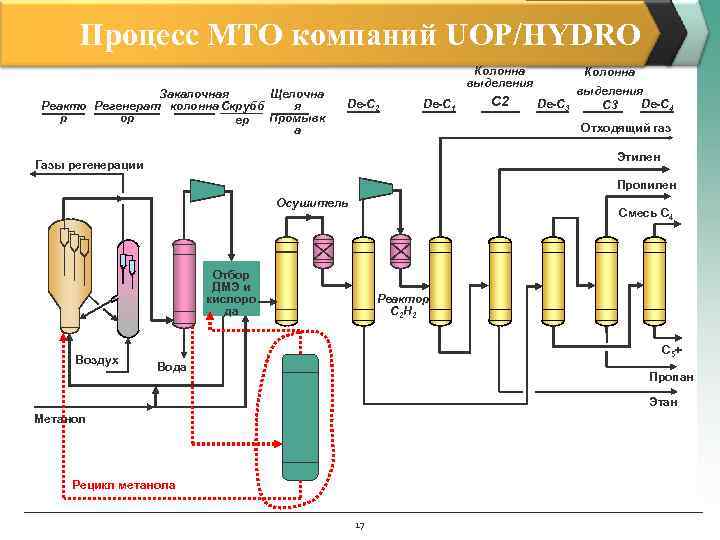

Процесс МТО компаний UOP/HYDRO Колонна выделения Закалочная Щелочна выделения Реакто Регенерат колонна Скрубб я De-C 2 De-C 1 C 2 De-C 3 De-C 4 р ор ер Промывк а Отходящий газ Этилен Газы регенерации Пропилен Осушитель Смесь C 4 Отбор ДМЭ и кислоро Реактор да C 2 H 2 C 5+ Воздух Вода Пропан Этан Метанол Рецикл метанола 17

Процесс МТО компаний UOP/HYDRO Колонна выделения Закалочная Щелочна выделения Реакто Регенерат колонна Скрубб я De-C 2 De-C 1 C 2 De-C 3 De-C 4 р ор ер Промывк а Отходящий газ Этилен Газы регенерации Пропилен Осушитель Смесь C 4 Отбор ДМЭ и кислоро Реактор да C 2 H 2 C 5+ Воздух Вода Пропан Этан Метанол Рецикл метанола 17

Спрос на производные пропилена на период 1990 – 2025 гг. Рост спроса в 1990 -2001 гг. =2, 4 млн. т/год Рост спроса в 2001 -2025 гг. =4, 0 млн. т/год Мировой спрос Кривая роста спроса на производные пропилена 18

Спрос на производные пропилена на период 1990 – 2025 гг. Рост спроса в 1990 -2001 гг. =2, 4 млн. т/год Рост спроса в 2001 -2025 гг. =4, 0 млн. т/год Мировой спрос Кривая роста спроса на производные пропилена 18

Пропилен: направления использования и спрос Прочие Акрил. к-та 7% 4% Кумол Полипропилен 6% 58% Оксид пропилена 7% Оксоспирты 8% Акрилонитрил 10% Мировое производство и спрос на Средн. темпы роста, % пропилен в 2000 г. – 53, 5 млн. т. (мощность к 2005 г. ) 19

Пропилен: направления использования и спрос Прочие Акрил. к-та 7% 4% Кумол Полипропилен 6% 58% Оксид пропилена 7% Оксоспирты 8% Акрилонитрил 10% Мировое производство и спрос на Средн. темпы роста, % пропилен в 2000 г. – 53, 5 млн. т. (мощность к 2005 г. ) 19

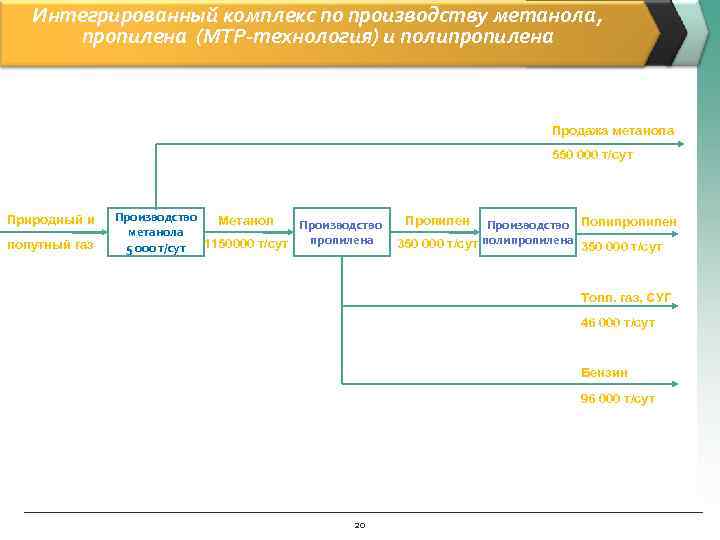

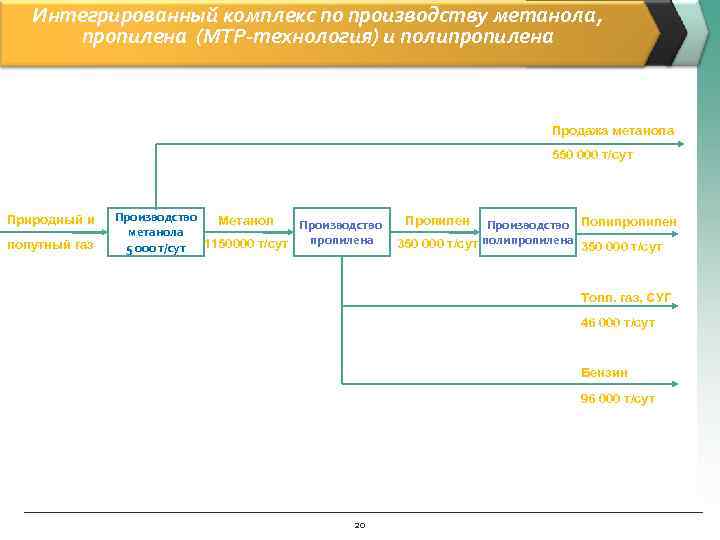

Интегрированный комплекс по производству метанола, пропилена (MTP-технология) и полипропилена Продажа метанола 550 000 т/сут Природный и Производство Метанол Пропилен Производство Полипропилен Производство метанола пропилена 350 000 т/сут полипропилена 350 000 т/сут попутный газ 5 000 т/сут 1150000 т/сут Топл. газ, СУГ 46 000 т/сут Бензин 96 000 т/сут 20

Интегрированный комплекс по производству метанола, пропилена (MTP-технология) и полипропилена Продажа метанола 550 000 т/сут Природный и Производство Метанол Пропилен Производство Полипропилен Производство метанола пропилена 350 000 т/сут полипропилена 350 000 т/сут попутный газ 5 000 т/сут 1150000 т/сут Топл. газ, СУГ 46 000 т/сут Бензин 96 000 т/сут 20

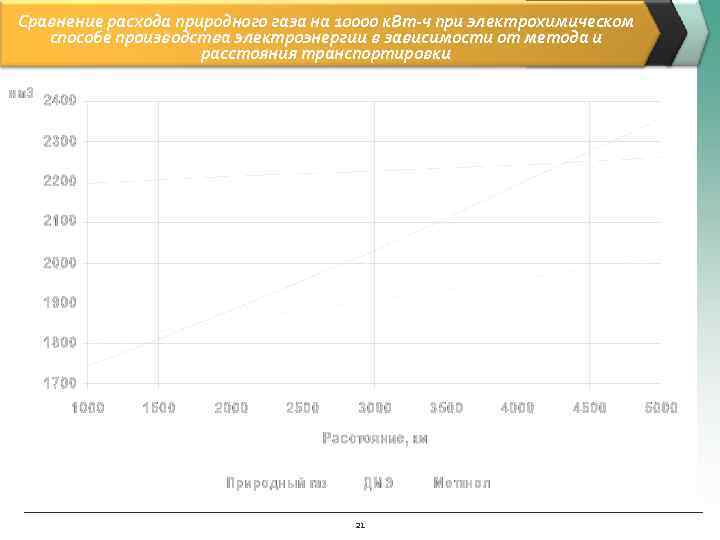

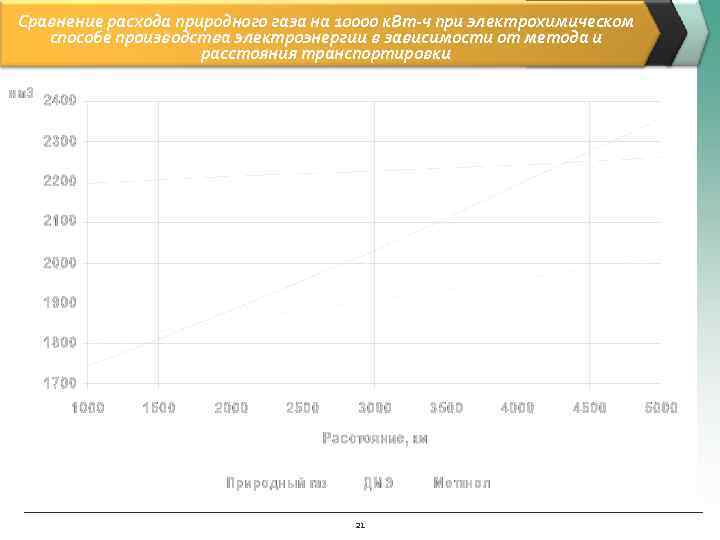

Сравнение расхода природного газа на 10000 к. Вт-ч при электрохимическом способе производства электроэнергии в зависимости от метода и расстояния транспортировки 21

Сравнение расхода природного газа на 10000 к. Вт-ч при электрохимическом способе производства электроэнергии в зависимости от метода и расстояния транспортировки 21

Volvo FH с 13 -литровым двигателем, работающем на ДМЭ* (сотни тысяч километров пробега) *http: //www. truckinginfo. com/news-detail. asp? news_id=77007&news_category_id=42 http: //www. greencarcongress. com/2010/09/biodme-20100916. html#more 22

Volvo FH с 13 -литровым двигателем, работающем на ДМЭ* (сотни тысяч километров пробега) *http: //www. truckinginfo. com/news-detail. asp? news_id=77007&news_category_id=42 http: //www. greencarcongress. com/2010/09/biodme-20100916. html#more 22

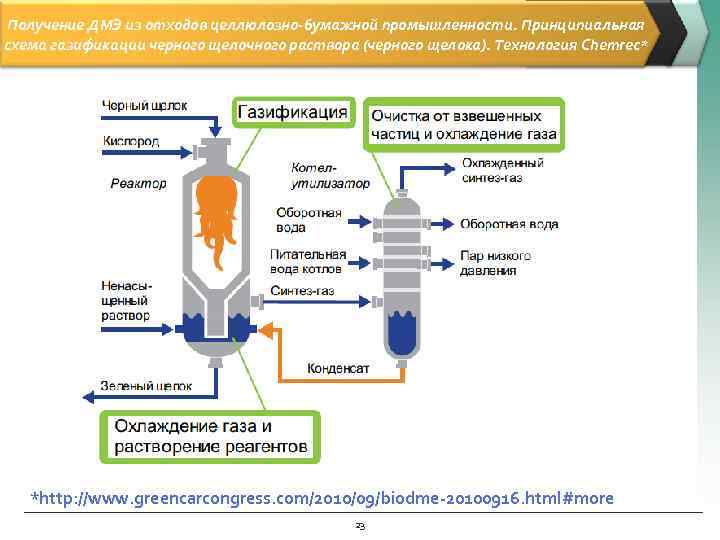

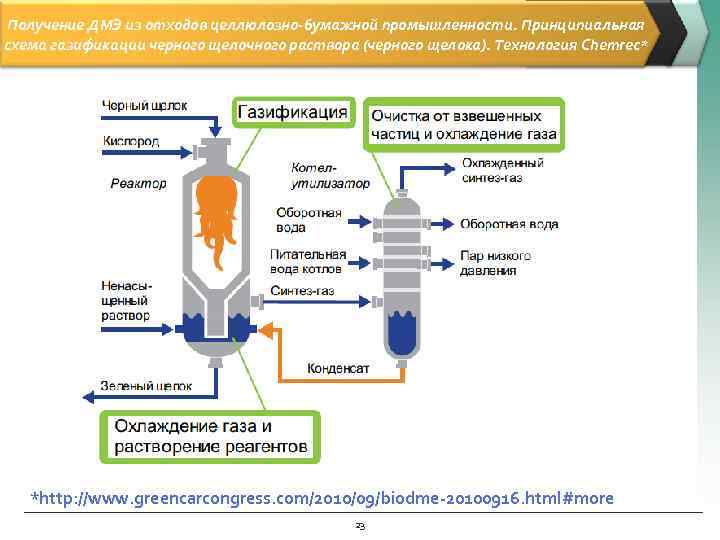

Получение ДМЭ из отходов целлюлозно-бумажной промышленности. Принципиальная схема газификации черного щелочного раствора (черного щелока). Технология Chemrec* *http: //www. greencarcongress. com/2010/09/biodme-20100916. html#more 23

Получение ДМЭ из отходов целлюлозно-бумажной промышленности. Принципиальная схема газификации черного щелочного раствора (черного щелока). Технология Chemrec* *http: //www. greencarcongress. com/2010/09/biodme-20100916. html#more 23

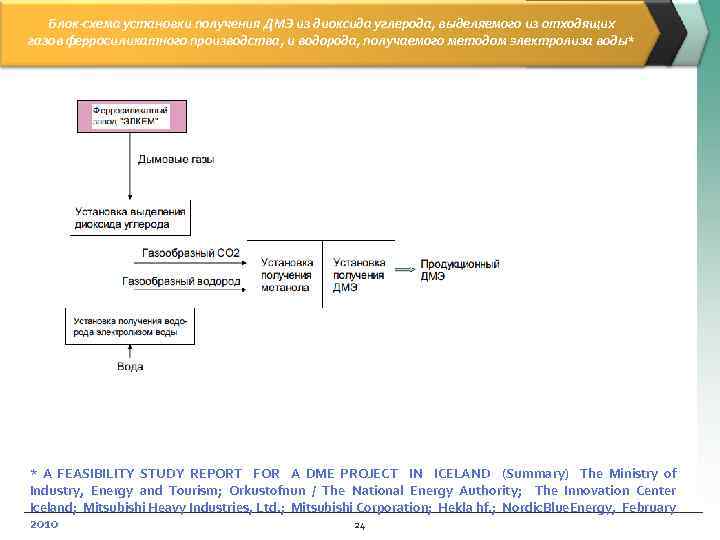

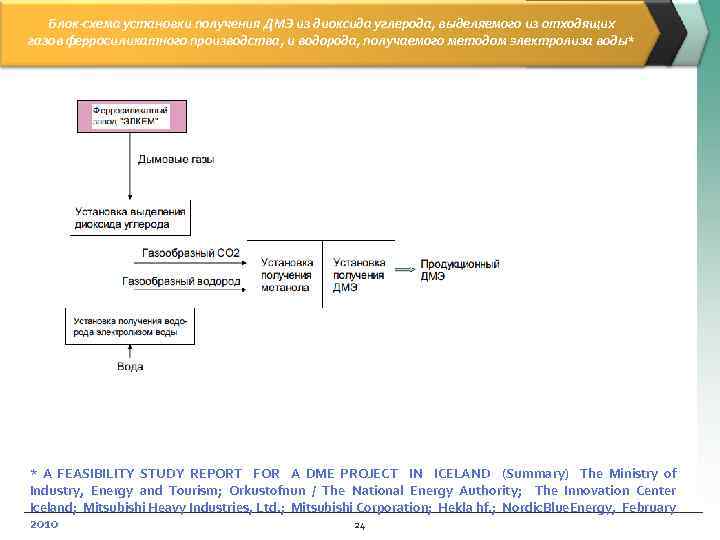

Блок-схема установки получения ДМЭ из диоксида углерода, выделяемого из отходящих газов ферросиликатного производства, и водорода, получаемого методом электролиза воды* * A FEASIBILITY STUDY REPORT FOR A DME PROJECT IN ICELAND (Summary) The Ministry of Industry, Energy and Tourism; Orkustofnun / The National Energy Authority; The Innovation Center Iceland; Mitsubishi Heavy Industries, Ltd. ; Mitsubishi Corporation; Hekla hf. ; Nordic. Blue. Energy, February 2010 24

Блок-схема установки получения ДМЭ из диоксида углерода, выделяемого из отходящих газов ферросиликатного производства, и водорода, получаемого методом электролиза воды* * A FEASIBILITY STUDY REPORT FOR A DME PROJECT IN ICELAND (Summary) The Ministry of Industry, Energy and Tourism; Orkustofnun / The National Energy Authority; The Innovation Center Iceland; Mitsubishi Heavy Industries, Ltd. ; Mitsubishi Corporation; Hekla hf. ; Nordic. Blue. Energy, February 2010 24

Планируемая площадка для установки получения ДМЭ из диоксида углерода и водорода (Grondartangi, Исландия) * * A FEASIBILITY STUDY REPORT FOR A DME PROJECT IN ICELAND (Summary) The Ministry of Industry, Energy and Tourism; Orkustofnun / The National Energy Authority; The Innovation Center Iceland; Mitsubishi Heavy Industries, Ltd. ; Mitsubishi Corporation; Hekla hf. ; Nordic. Blue. Energy, February 2010 25

Планируемая площадка для установки получения ДМЭ из диоксида углерода и водорода (Grondartangi, Исландия) * * A FEASIBILITY STUDY REPORT FOR A DME PROJECT IN ICELAND (Summary) The Ministry of Industry, Energy and Tourism; Orkustofnun / The National Energy Authority; The Innovation Center Iceland; Mitsubishi Heavy Industries, Ltd. ; Mitsubishi Corporation; Hekla hf. ; Nordic. Blue. Energy, February 2010 25

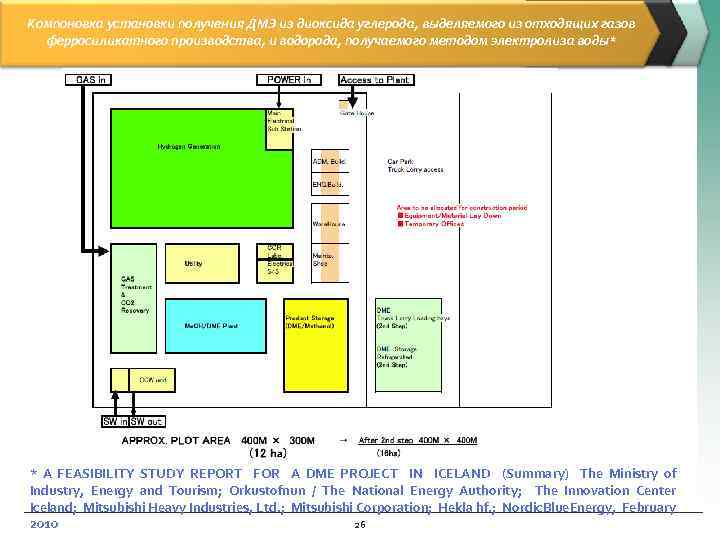

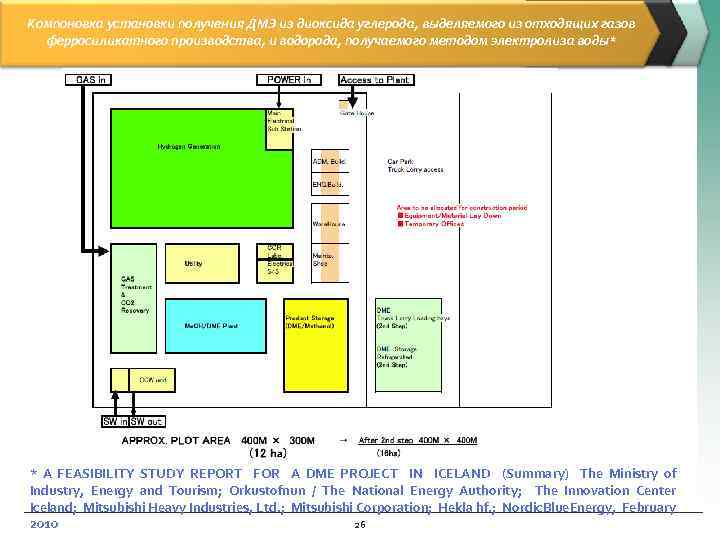

Компоновка установки получения ДМЭ из диоксида углерода, выделяемого из отходящих газов ферросиликатного производства, и водорода, получаемого методом электролиза воды* * A FEASIBILITY STUDY REPORT FOR A DME PROJECT IN ICELAND (Summary) The Ministry of Industry, Energy and Tourism; Orkustofnun / The National Energy Authority; The Innovation Center Iceland; Mitsubishi Heavy Industries, Ltd. ; Mitsubishi Corporation; Hekla hf. ; Nordic. Blue. Energy, February 2010 26

Компоновка установки получения ДМЭ из диоксида углерода, выделяемого из отходящих газов ферросиликатного производства, и водорода, получаемого методом электролиза воды* * A FEASIBILITY STUDY REPORT FOR A DME PROJECT IN ICELAND (Summary) The Ministry of Industry, Energy and Tourism; Orkustofnun / The National Energy Authority; The Innovation Center Iceland; Mitsubishi Heavy Industries, Ltd. ; Mitsubishi Corporation; Hekla hf. ; Nordic. Blue. Energy, February 2010 26

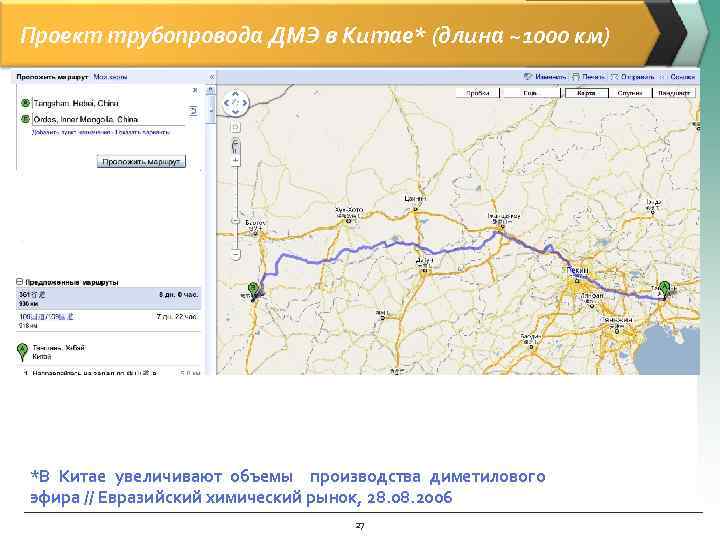

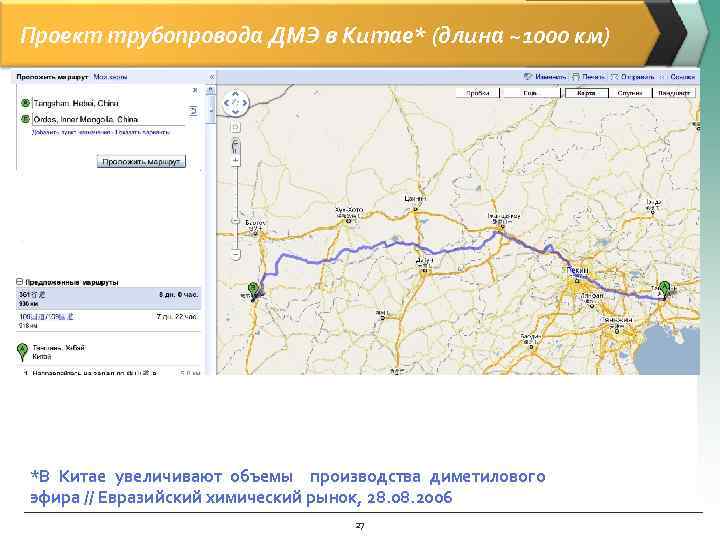

Проект трубопровода ДМЭ в Китае* (длина ~1000 км) *В Китае увеличивают объемы производства диметилового эфира // Евразийский химический рынок, 28. 08. 2006 27

Проект трубопровода ДМЭ в Китае* (длина ~1000 км) *В Китае увеличивают объемы производства диметилового эфира // Евразийский химический рынок, 28. 08. 2006 27

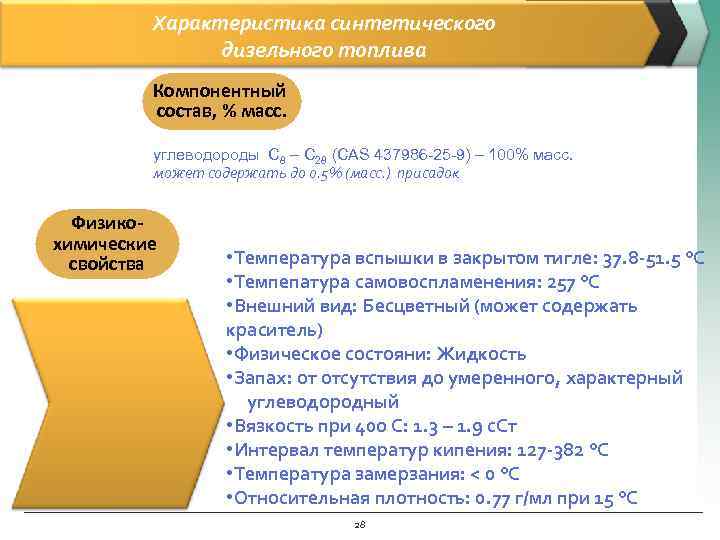

Характеристика синтетического дизельного топлива Компонентный состав, % масс. углеводороды С 8 – С 28 (CAS 437986 -25 -9) – 100% масс. может содержать до 0. 5% (масс. ) присадок Физико- химические свойства • Температура вспышки в закрытом тигле: 37. 8 -51. 5 °С • Темпепатура самовоспламенения: 257 °С • Внешний вид: Бесцветный (может содержать краситель) • Физическое состояни: Жидкость • Запах: от отсутствия до умеренного, характерный углеводородный • Вязкость при 40 о С: 1. 3 – 1. 9 с. Ст • Интервал температур кипения: 127 -382 °С • Температура замерзания: < 0 °С • Относительная плотность: 0. 77 г/мл при 15 °С 28

Характеристика синтетического дизельного топлива Компонентный состав, % масс. углеводороды С 8 – С 28 (CAS 437986 -25 -9) – 100% масс. может содержать до 0. 5% (масс. ) присадок Физико- химические свойства • Температура вспышки в закрытом тигле: 37. 8 -51. 5 °С • Темпепатура самовоспламенения: 257 °С • Внешний вид: Бесцветный (может содержать краситель) • Физическое состояни: Жидкость • Запах: от отсутствия до умеренного, характерный углеводородный • Вязкость при 40 о С: 1. 3 – 1. 9 с. Ст • Интервал температур кипения: 127 -382 °С • Температура замерзания: < 0 °С • Относительная плотность: 0. 77 г/мл при 15 °С 28

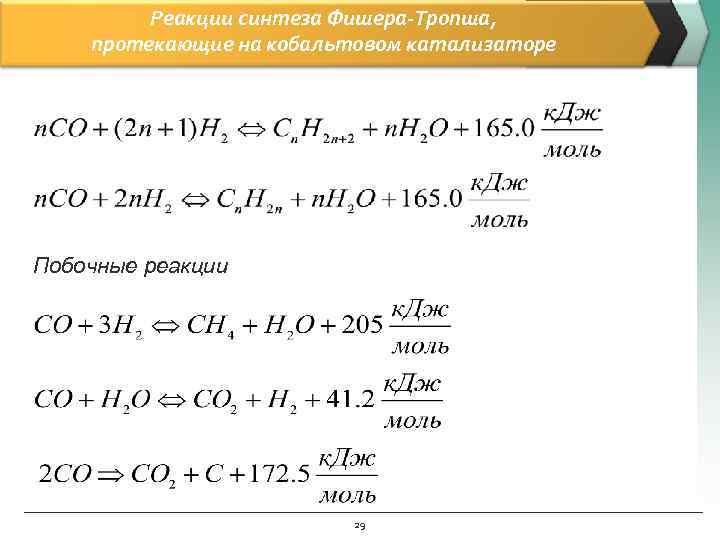

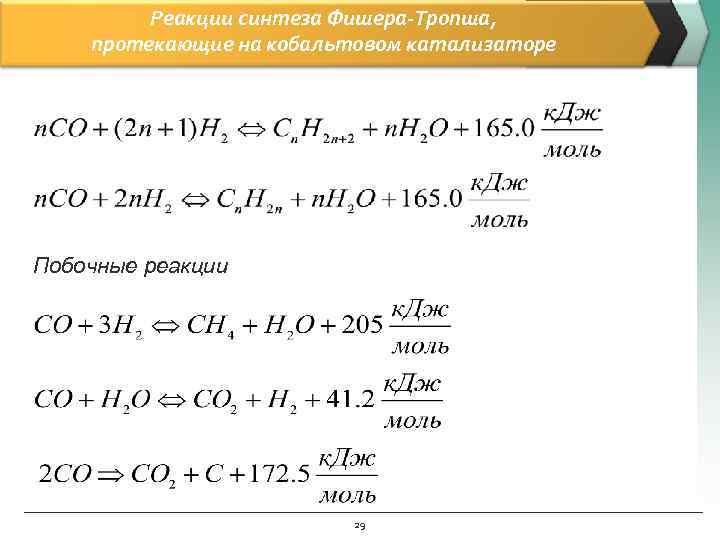

Реакции синтеза Фишера-Тропша, протекающие на кобальтовом катализаторе Побочные реакции 29

Реакции синтеза Фишера-Тропша, протекающие на кобальтовом катализаторе Побочные реакции 29

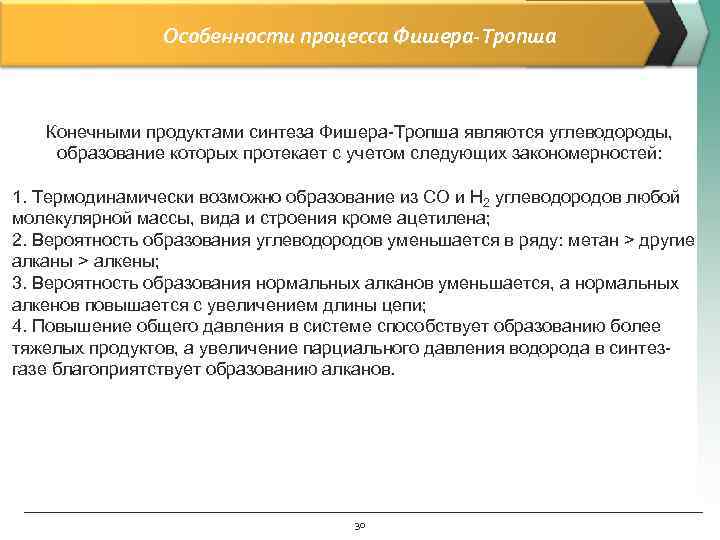

Особенности процесса Фишера-Тропша Конечными продуктами синтеза Фишера-Тропша являются углеводороды, образование которых протекает с учетом следующих закономерностей: 1. Термодинамически возможно образование из СО и Н 2 углеводородов любой молекулярной массы, вида и строения кроме ацетилена; 2. Вероятность образования углеводородов уменьшается в ряду: метан > другие алканы > алкены; 3. Вероятность образования нормальных алканов уменьшается, а нормальных алкенов повышается с увеличением длины цепи; 4. Повышение общего давления в системе способствует образованию более тяжелых продуктов, а увеличение парциального давления водорода в синтез- газе благоприятствует образованию алканов. 30

Особенности процесса Фишера-Тропша Конечными продуктами синтеза Фишера-Тропша являются углеводороды, образование которых протекает с учетом следующих закономерностей: 1. Термодинамически возможно образование из СО и Н 2 углеводородов любой молекулярной массы, вида и строения кроме ацетилена; 2. Вероятность образования углеводородов уменьшается в ряду: метан > другие алканы > алкены; 3. Вероятность образования нормальных алканов уменьшается, а нормальных алкенов повышается с увеличением длины цепи; 4. Повышение общего давления в системе способствует образованию более тяжелых продуктов, а увеличение парциального давления водорода в синтез- газе благоприятствует образованию алканов. 30

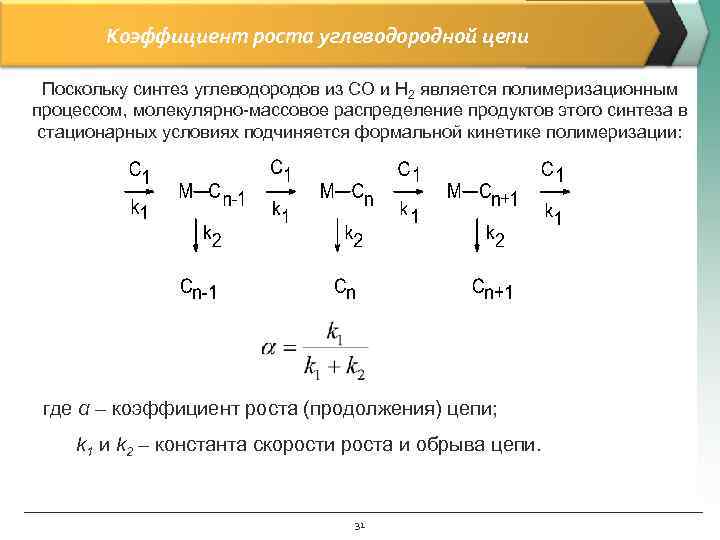

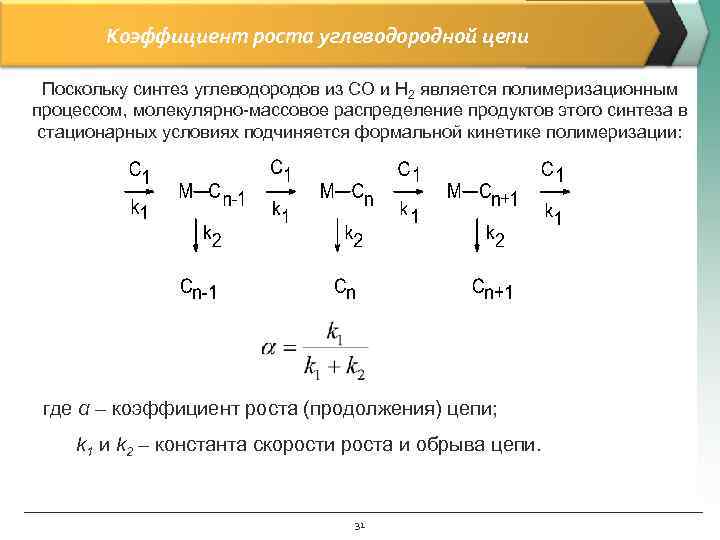

Коэффициент роста углеводородной цепи Поскольку синтез углеводородов из СО и Н 2 является полимеризационным процессом, молекулярно-массовое распределение продуктов этого синтеза в стационарных условиях подчиняется формальной кинетике полимеризации: где α – коэффициент роста (продолжения) цепи; k 1 и k 2 – константа скорости роста и обрыва цепи. 31

Коэффициент роста углеводородной цепи Поскольку синтез углеводородов из СО и Н 2 является полимеризационным процессом, молекулярно-массовое распределение продуктов этого синтеза в стационарных условиях подчиняется формальной кинетике полимеризации: где α – коэффициент роста (продолжения) цепи; k 1 и k 2 – константа скорости роста и обрыва цепи. 31

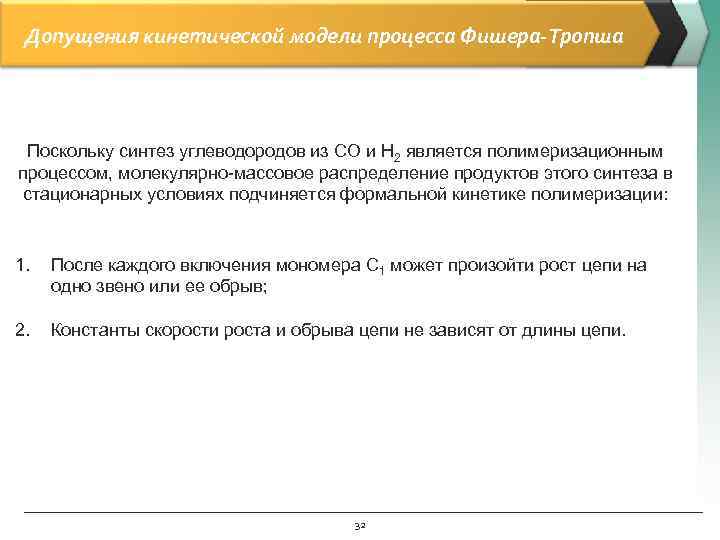

Допущения кинетической модели процесса Фишера-Тропша Поскольку синтез углеводородов из СО и Н 2 является полимеризационным процессом, молекулярно-массовое распределение продуктов этого синтеза в стационарных условиях подчиняется формальной кинетике полимеризации: 1. После каждого включения мономера С 1 может произойти рост цепи на одно звено или ее обрыв; 2. Константы скорости роста и обрыва цепи не зависят от длины цепи. 32

Допущения кинетической модели процесса Фишера-Тропша Поскольку синтез углеводородов из СО и Н 2 является полимеризационным процессом, молекулярно-массовое распределение продуктов этого синтеза в стационарных условиях подчиняется формальной кинетике полимеризации: 1. После каждого включения мономера С 1 может произойти рост цепи на одно звено или ее обрыв; 2. Константы скорости роста и обрыва цепи не зависят от длины цепи. 32

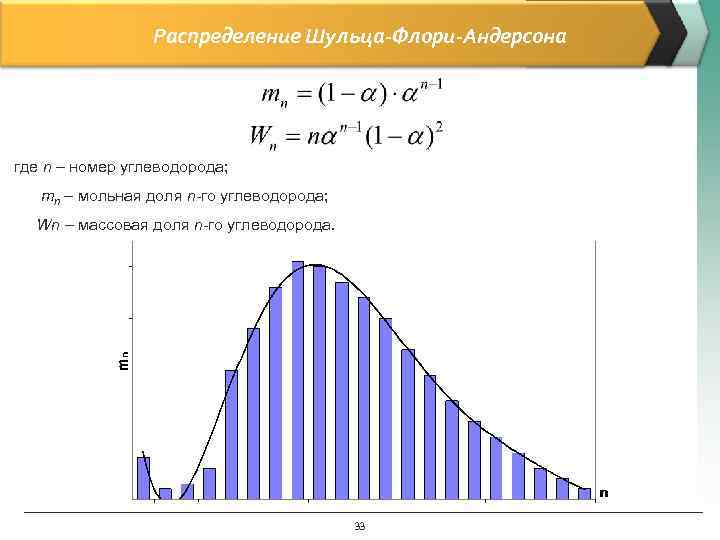

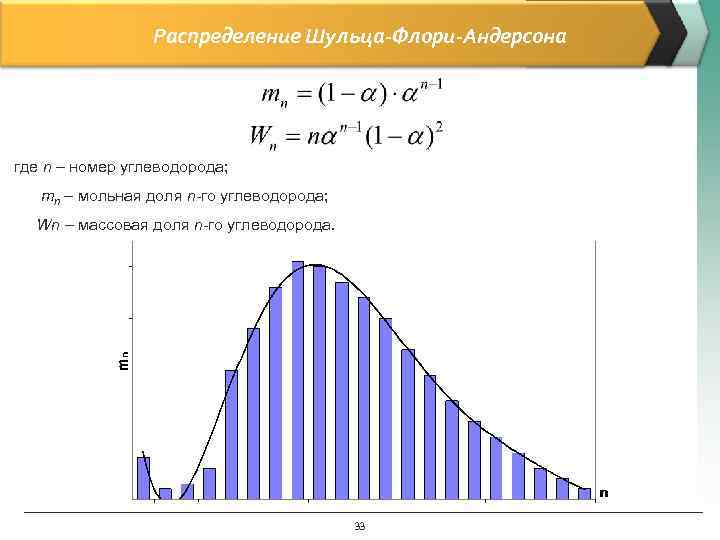

Распределение Шульца-Флори-Андерсона где n – номер углеводорода; mn – мольная доля n-го углеводорода; Wn – массовая доля n-го углеводорода. 33

Распределение Шульца-Флори-Андерсона где n – номер углеводорода; mn – мольная доля n-го углеводорода; Wn – массовая доля n-го углеводорода. 33

Селективность процесса Фишера-Тропша 1. Из всех углеводородов только метан может быть получен со 100%-ной селективностью (предельный случай, k 1 = 0); 2. Выход бензиновой (С 5÷С 11) и дизельной фракций (С 12÷С 18) не может превышать 48 и 30 мас %, соответственно; 3. В реальных углеводородных смесях всегда содержатся также другие углеводороды: олефины, изопарафины (в определенных условиях эти продукты могут быть синтезированы из СО и Н 2 с высокой селективностью). 34

Селективность процесса Фишера-Тропша 1. Из всех углеводородов только метан может быть получен со 100%-ной селективностью (предельный случай, k 1 = 0); 2. Выход бензиновой (С 5÷С 11) и дизельной фракций (С 12÷С 18) не может превышать 48 и 30 мас %, соответственно; 3. В реальных углеводородных смесях всегда содержатся также другие углеводороды: олефины, изопарафины (в определенных условиях эти продукты могут быть синтезированы из СО и Н 2 с высокой селективностью). 34

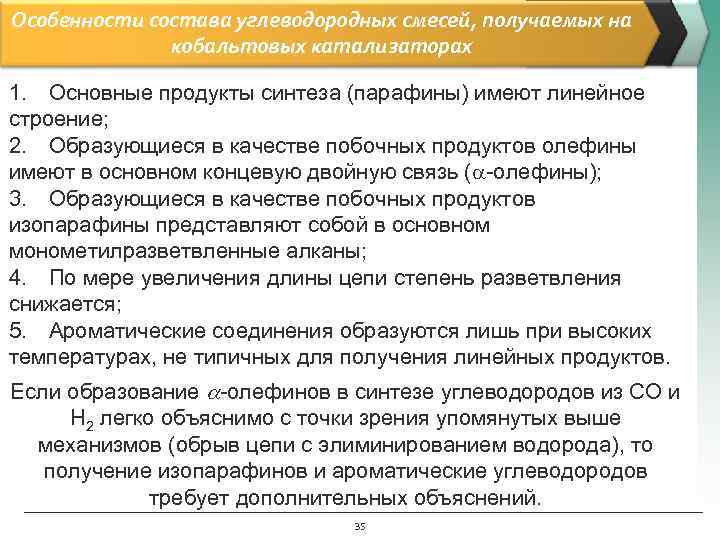

Особенности состава углеводородных смесей, получаемых на кобальтовых катализаторах 1. Основные продукты синтеза (парафины) имеют линейное строение; 2. Образующиеся в качестве побочных продуктов олефины имеют в основном концевую двойную связь ( -олефины); 3. Образующиеся в качестве побочных продуктов изопарафины представляют собой в основном монометилразветвленные алканы; 4. По мере увеличения длины цепи степень разветвления снижается; 5. Ароматические соединения образуются лишь при высоких температурах, не типичных для получения линейных продуктов. Если образование -олефинов в синтезе углеводородов из СО и Н 2 легко объяснимо с точки зрения упомянутых выше механизмов (обрыв цепи с элиминированием водорода), то получение изопарафинов и ароматические углеводородов требует дополнительных объяснений. 35

Особенности состава углеводородных смесей, получаемых на кобальтовых катализаторах 1. Основные продукты синтеза (парафины) имеют линейное строение; 2. Образующиеся в качестве побочных продуктов олефины имеют в основном концевую двойную связь ( -олефины); 3. Образующиеся в качестве побочных продуктов изопарафины представляют собой в основном монометилразветвленные алканы; 4. По мере увеличения длины цепи степень разветвления снижается; 5. Ароматические соединения образуются лишь при высоких температурах, не типичных для получения линейных продуктов. Если образование -олефинов в синтезе углеводородов из СО и Н 2 легко объяснимо с точки зрения упомянутых выше механизмов (обрыв цепи с элиминированием водорода), то получение изопарафинов и ароматические углеводородов требует дополнительных объяснений. 35

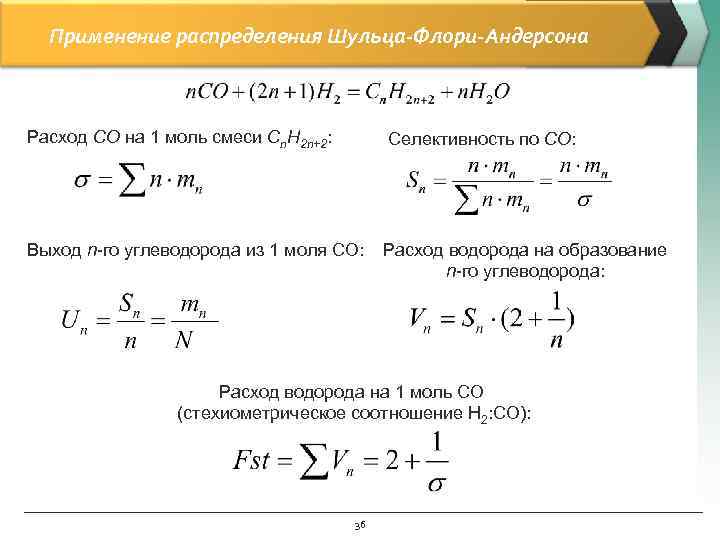

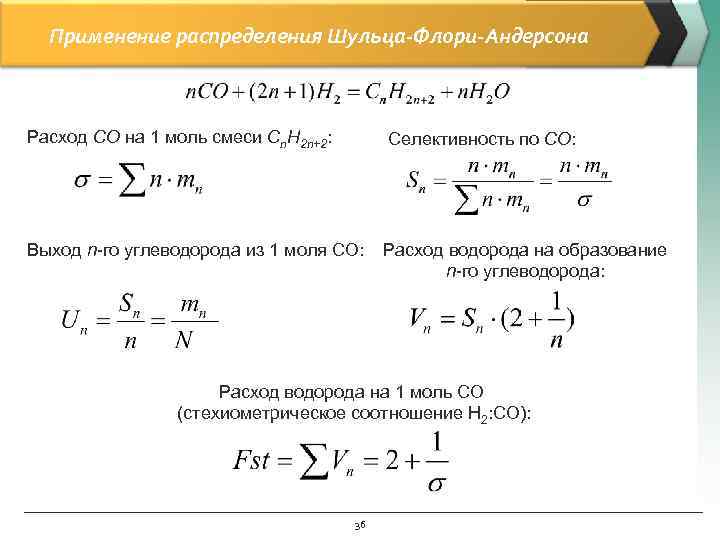

Применение распределения Шульца-Флори-Андерсона Расход CO на 1 моль смеси Cn. H 2 n+2: Селективность по CO: Выход n-го углеводорода из 1 моля CO: Расход водорода на образование n-го углеводорода: Расход водорода на 1 моль СО (стехиометрическое соотношение H 2: CO): 36

Применение распределения Шульца-Флори-Андерсона Расход CO на 1 моль смеси Cn. H 2 n+2: Селективность по CO: Выход n-го углеводорода из 1 моля CO: Расход водорода на образование n-го углеводорода: Расход водорода на 1 моль СО (стехиометрическое соотношение H 2: CO): 36

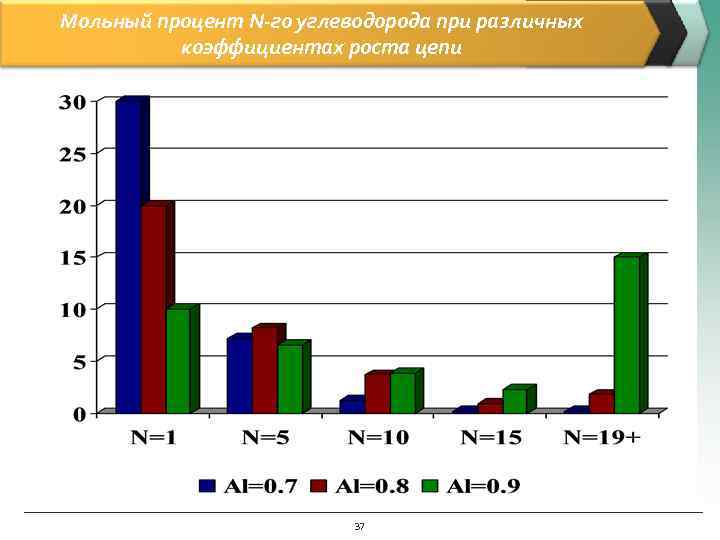

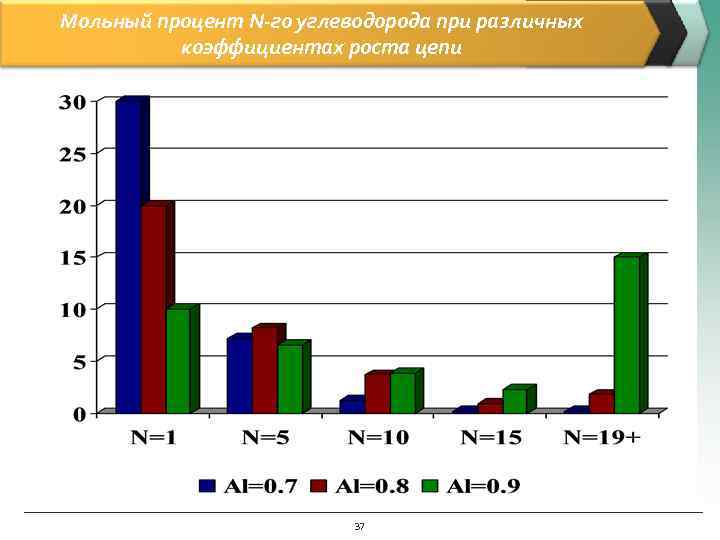

Мольный процент N-го углеводорода при различных коэффициентах роста цепи 37

Мольный процент N-го углеводорода при различных коэффициентах роста цепи 37

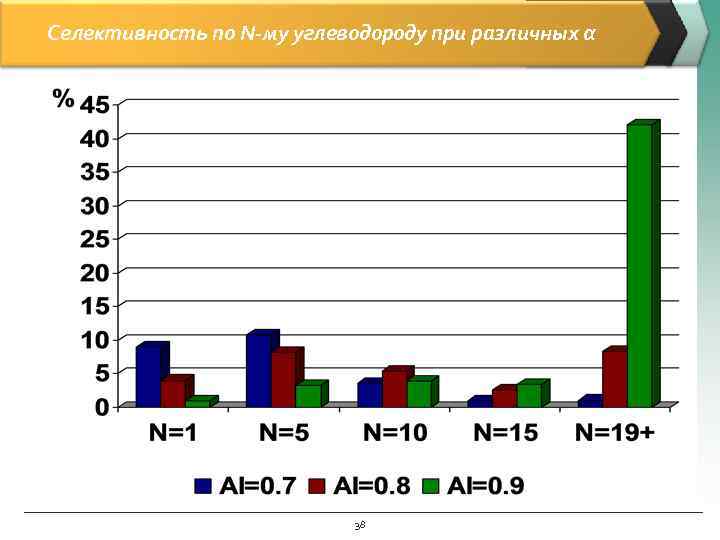

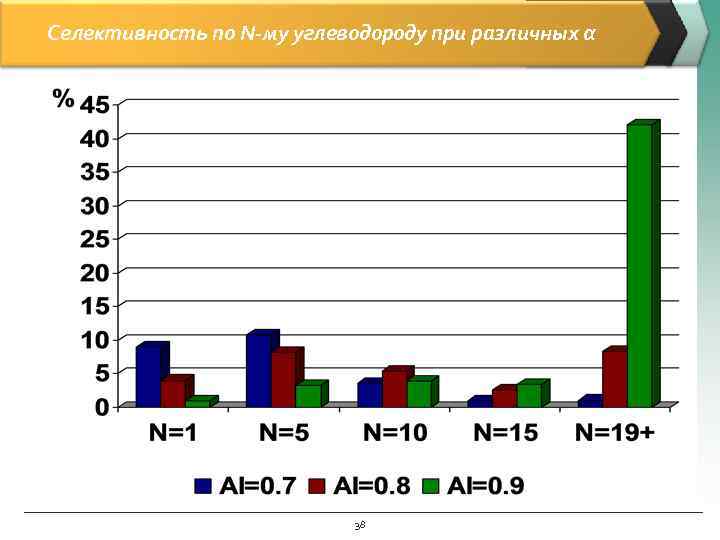

Селективность по N-му углеводороду при различных α 38

Селективность по N-му углеводороду при различных α 38

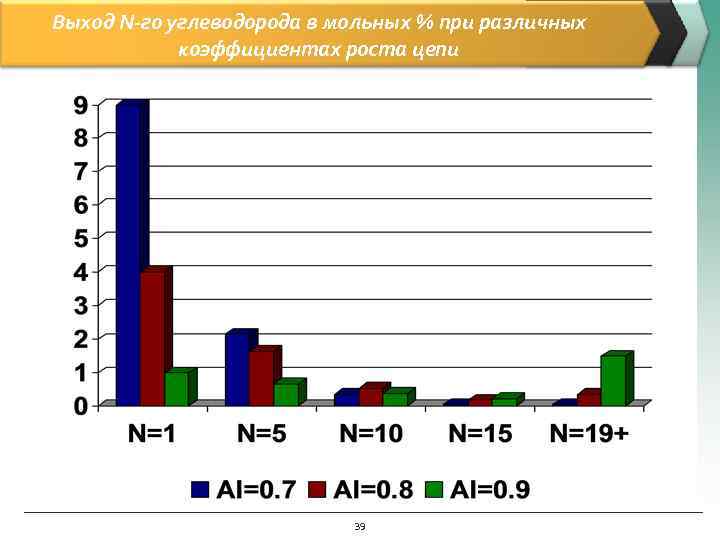

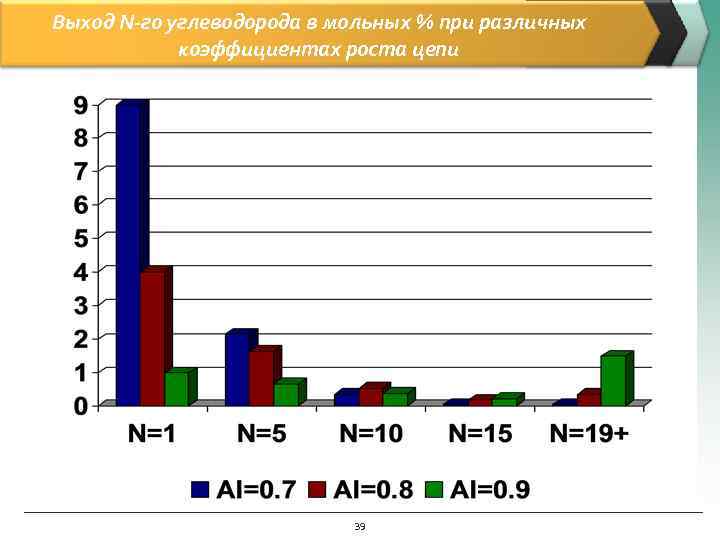

Выход N-го углеводорода в мольных % при различных коэффициентах роста цепи 39

Выход N-го углеводорода в мольных % при различных коэффициентах роста цепи 39

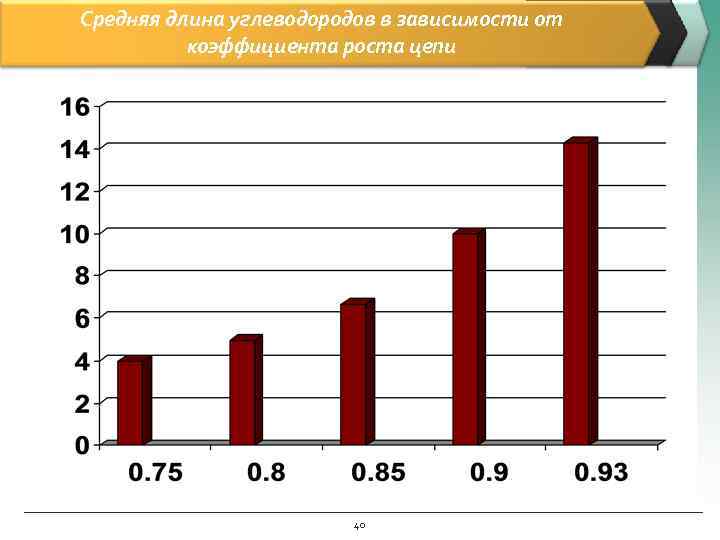

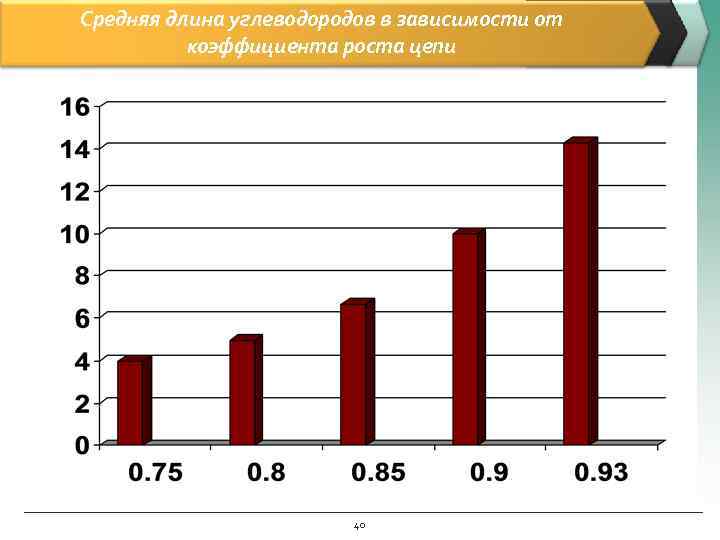

Средняя длина углеводородов в зависимости от коэффициента роста цепи 40

Средняя длина углеводородов в зависимости от коэффициента роста цепи 40

Основные термодинамические закономерности процесса Экзотермичность Обратимость Уменьшение объема Нет термодинамических ограничений P t по степени срабатывания [Инерты] НО! Т. к. высокий адиабатический разогрев: Λад ≈ 1500÷ 1600 °С Т. е. Хсо = 1% соответствует ΔT = 15÷ 16 °С, то существует ограничение по степени срабатывания 41

Основные термодинамические закономерности процесса Экзотермичность Обратимость Уменьшение объема Нет термодинамических ограничений P t по степени срабатывания [Инерты] НО! Т. к. высокий адиабатический разогрев: Λад ≈ 1500÷ 1600 °С Т. е. Хсо = 1% соответствует ΔT = 15÷ 16 °С, то существует ограничение по степени срабатывания 41

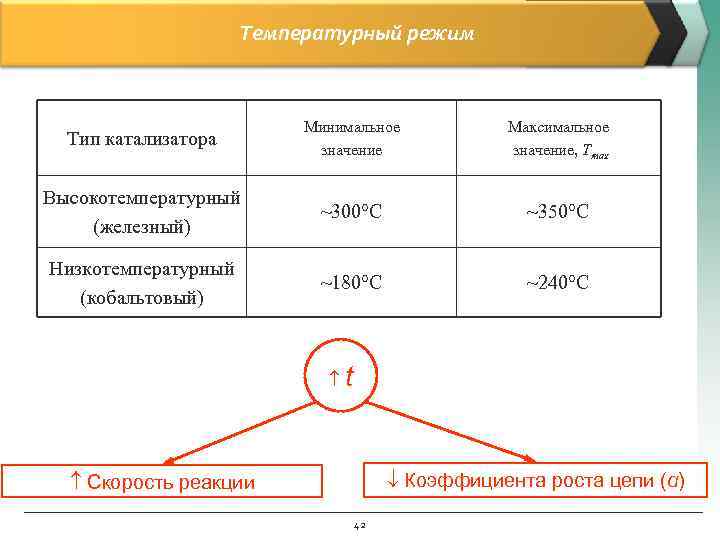

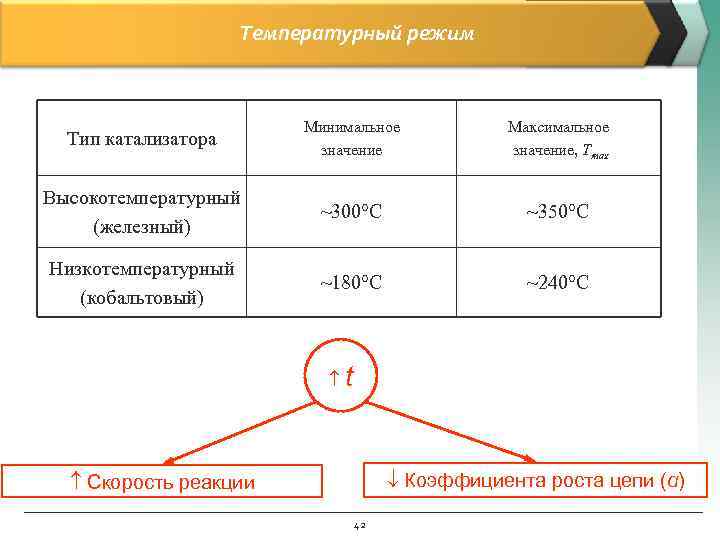

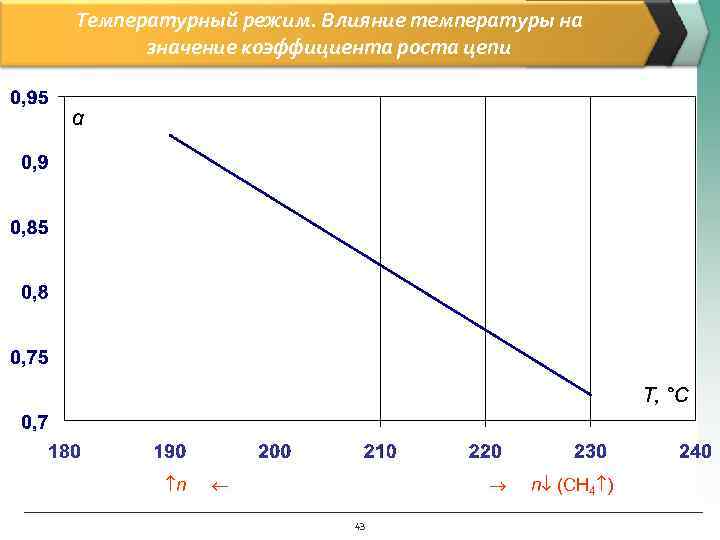

Температурный режим Минимальное Максимальное Тип катализатора значение, Tmax Высокотемпературный ~300°C ~350°C (железный) Низкотемпературный ~180°С ~240°С (кобальтовый) t Скорость реакции Коэффициента роста цепи (α) 42

Температурный режим Минимальное Максимальное Тип катализатора значение, Tmax Высокотемпературный ~300°C ~350°C (железный) Низкотемпературный ~180°С ~240°С (кобальтовый) t Скорость реакции Коэффициента роста цепи (α) 42

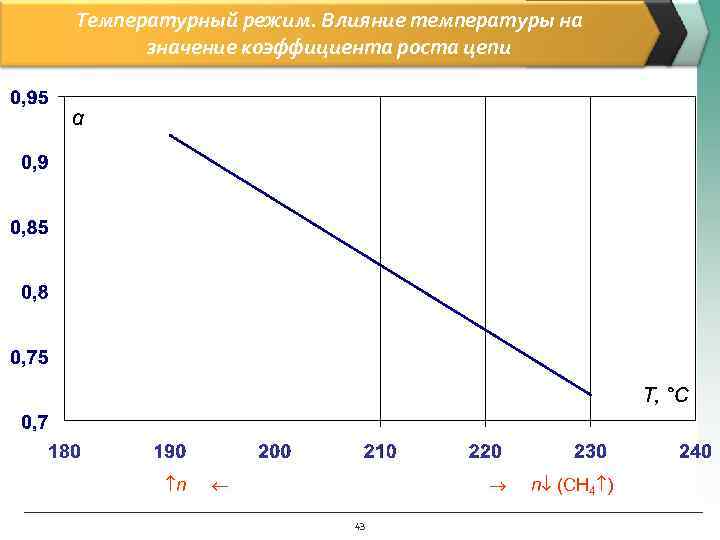

Температурный режим. Влияние температуры на значение коэффициента роста цепи n n (CH 4 ) 43

Температурный режим. Влияние температуры на значение коэффициента роста цепи n n (CH 4 ) 43

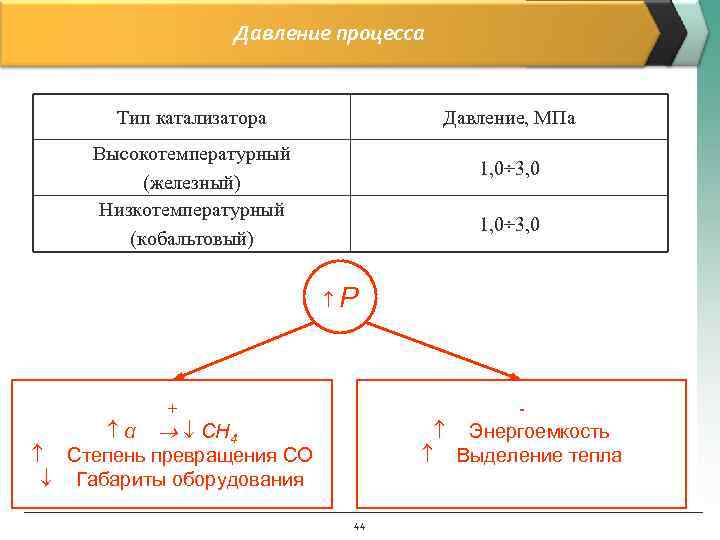

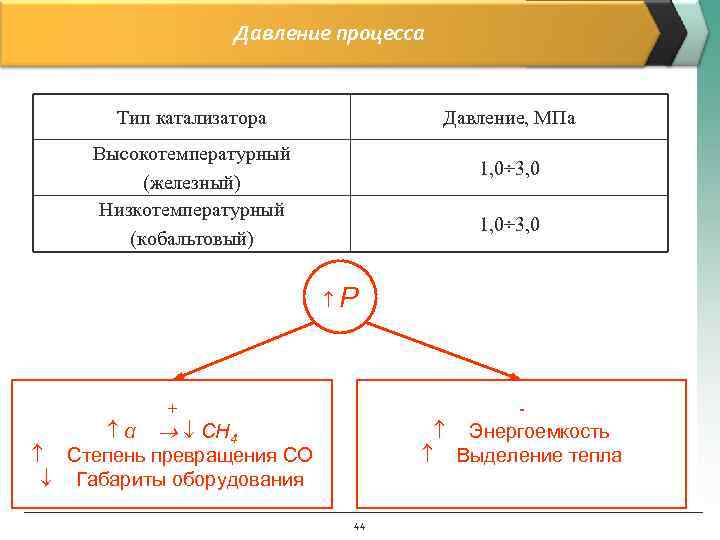

Давление процесса Тип катализатора Давление, МПа Высокотемпературный 1, 0÷ 3, 0 (железный) Низкотемпературный 1, 0÷ 3, 0 (кобальтовый) P + - α CH 4 Энергоемкость Степень превращения СО Выделение тепла Габариты оборудования 44

Давление процесса Тип катализатора Давление, МПа Высокотемпературный 1, 0÷ 3, 0 (железный) Низкотемпературный 1, 0÷ 3, 0 (кобальтовый) P + - α CH 4 Энергоемкость Степень превращения СО Выделение тепла Габариты оборудования 44

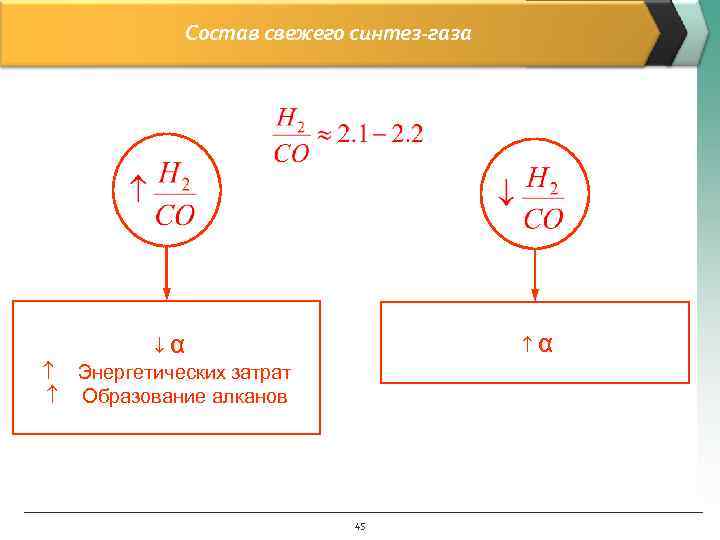

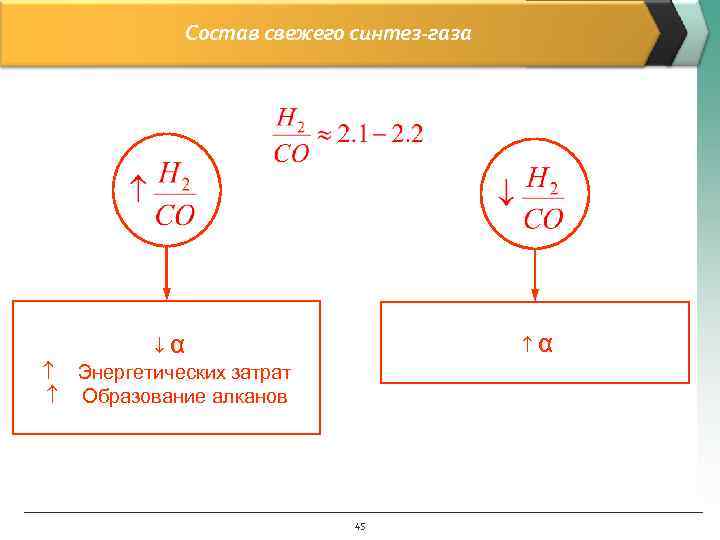

Состав свежего синтез-газа α Энергетических затрат Образование алканов 45

Состав свежего синтез-газа α Энергетических затрат Образование алканов 45

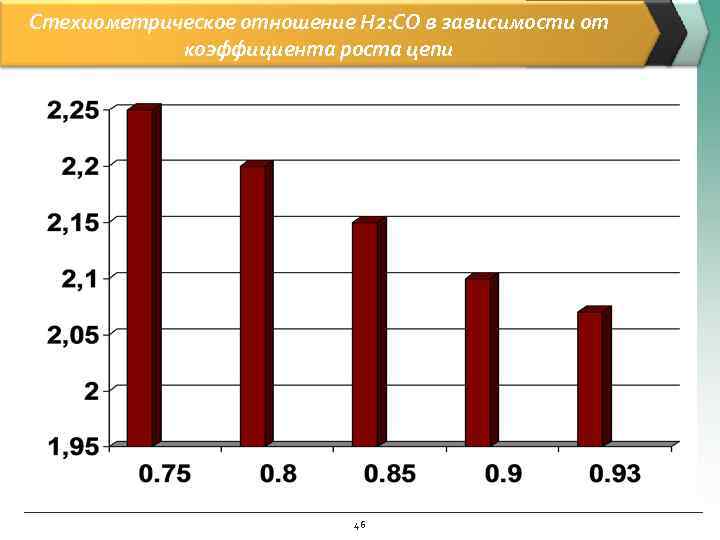

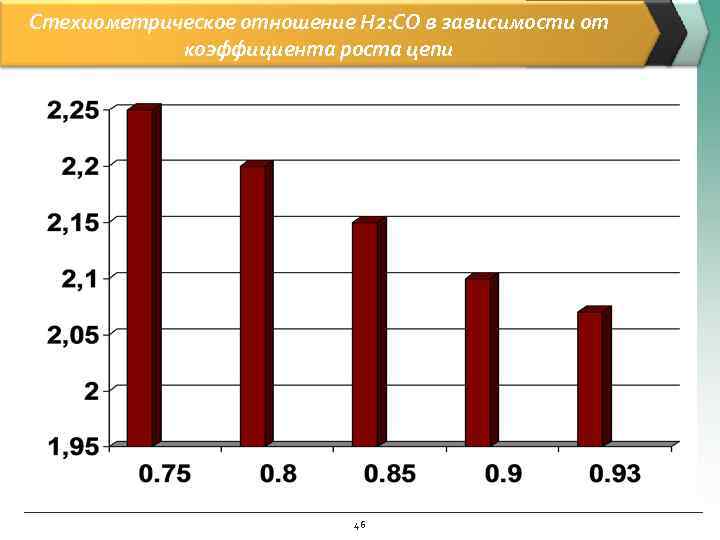

Стехиометрическое отношение H 2: CO в зависимости от коэффициента роста цепи 46

Стехиометрическое отношение H 2: CO в зависимости от коэффициента роста цепи 46

Основные принципы организации технологической схемы получения СЖТ Давление Температура На входе: После ~1. 5 МПа компрессии: Подогрев Компрессия ~40 °C перед Требуется: синтез-газа Требуется: реактором 3. 0 МПа ≥ t зажигания Ограничение по степени срабатывания Повторное проведение Необходим вывод Конденсация процесса продуктов и сепарация Каскадная схема Циркуляционная схема Широкая фракция 2 -х ступенчатая продуцируемых конденсация углеводородов и воды (~120°C и ~40°C) 47

Основные принципы организации технологической схемы получения СЖТ Давление Температура На входе: После ~1. 5 МПа компрессии: Подогрев Компрессия ~40 °C перед Требуется: синтез-газа Требуется: реактором 3. 0 МПа ≥ t зажигания Ограничение по степени срабатывания Повторное проведение Необходим вывод Конденсация процесса продуктов и сепарация Каскадная схема Циркуляционная схема Широкая фракция 2 -х ступенчатая продуцируемых конденсация углеводородов и воды (~120°C и ~40°C) 47

Составы синтез-газа и расход природного газа на производство 1000 нм 3 синтез-газа Расход Состав синтез-газа, % мольные Соотно природно го газа на Процесс шение 1000 нм 3 CO H 2 CO 2 CH 4 N 2 Ar H 2/CO синтез- газа ВТКМ 31. 27 63. 17 3. 76 0. 50 0. 79 0. 49 2. 02 353. 1 Шахтная конверсия без 20. 00 65. 87 12. 39 0. 50 0. 75 0. 47 3. 3 326. 8 возврата СО 2 Шахтная конверсия с возвратом 31. 70 62. 51 3. 71 0. 63 0. 88 0. 565 1. 97 390. 7 СО 2 «Тандем» без возврата СО 2 20. 55 69. 20 8. 88 0. 50 0. 56 0. 305 3. 37 297. 6 «Тандем» с возвратом 32. 01 65. 73 0. 66 0. 60 0. 64 0. 36 2. 05 330. 7 СО 2 48

Составы синтез-газа и расход природного газа на производство 1000 нм 3 синтез-газа Расход Состав синтез-газа, % мольные Соотно природно го газа на Процесс шение 1000 нм 3 CO H 2 CO 2 CH 4 N 2 Ar H 2/CO синтез- газа ВТКМ 31. 27 63. 17 3. 76 0. 50 0. 79 0. 49 2. 02 353. 1 Шахтная конверсия без 20. 00 65. 87 12. 39 0. 50 0. 75 0. 47 3. 3 326. 8 возврата СО 2 Шахтная конверсия с возвратом 31. 70 62. 51 3. 71 0. 63 0. 88 0. 565 1. 97 390. 7 СО 2 «Тандем» без возврата СО 2 20. 55 69. 20 8. 88 0. 50 0. 56 0. 305 3. 37 297. 6 «Тандем» с возвратом 32. 01 65. 73 0. 66 0. 60 0. 64 0. 36 2. 05 330. 7 СО 2 48

Одностадийная схема получения СЖТ 49

Одностадийная схема получения СЖТ 49

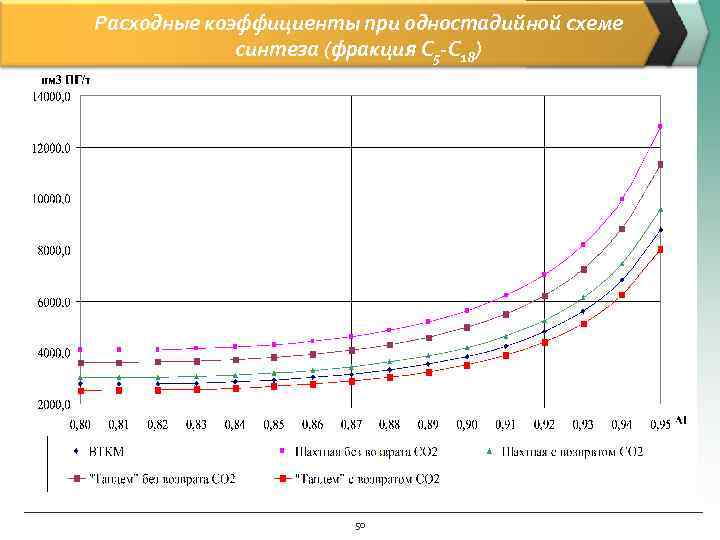

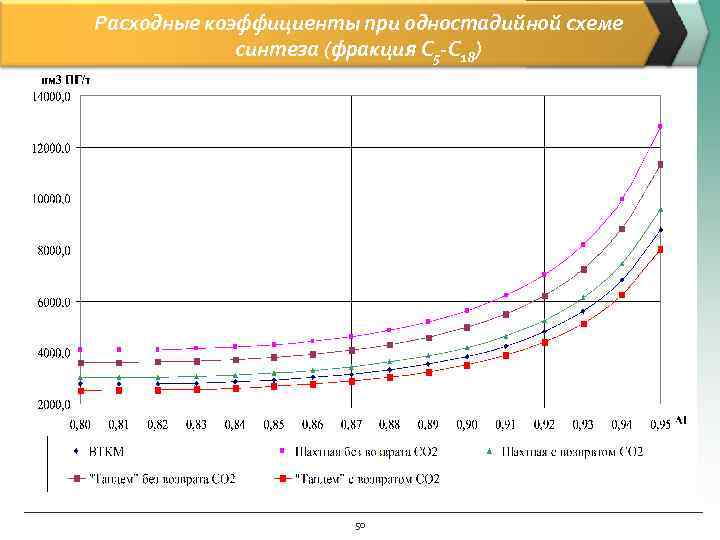

Расходные коэффициенты при одностадийной схеме синтеза (фракция С 5 -С 18) 50

Расходные коэффициенты при одностадийной схеме синтеза (фракция С 5 -С 18) 50

Двухстадийная схема получения СЖТ 51

Двухстадийная схема получения СЖТ 51

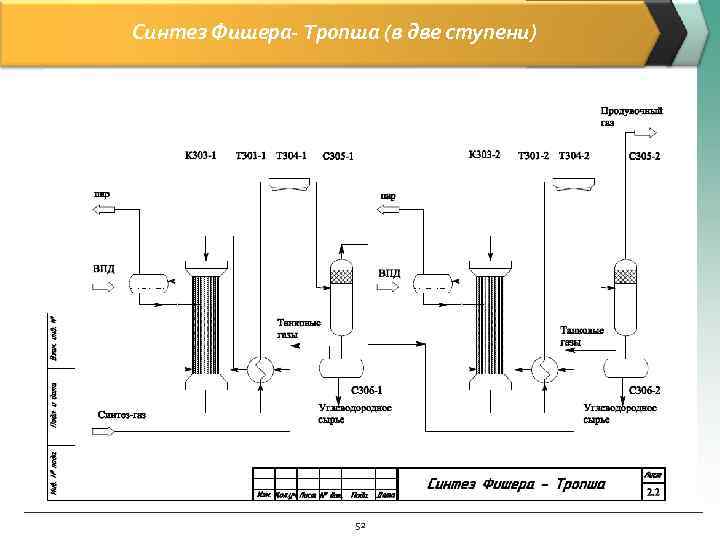

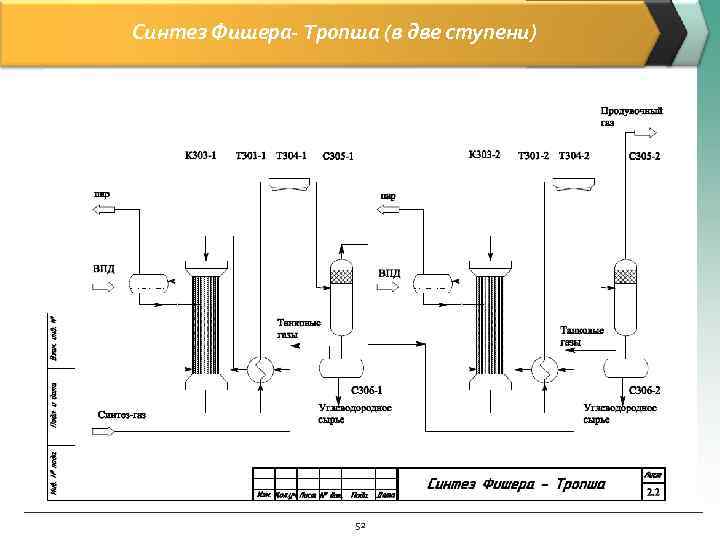

Синтез Фишера- Тропша (в две ступени) 52

Синтез Фишера- Тропша (в две ступени) 52

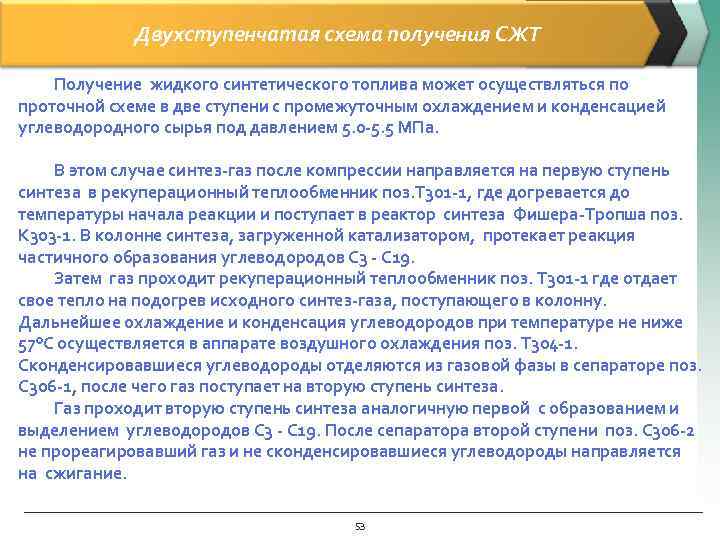

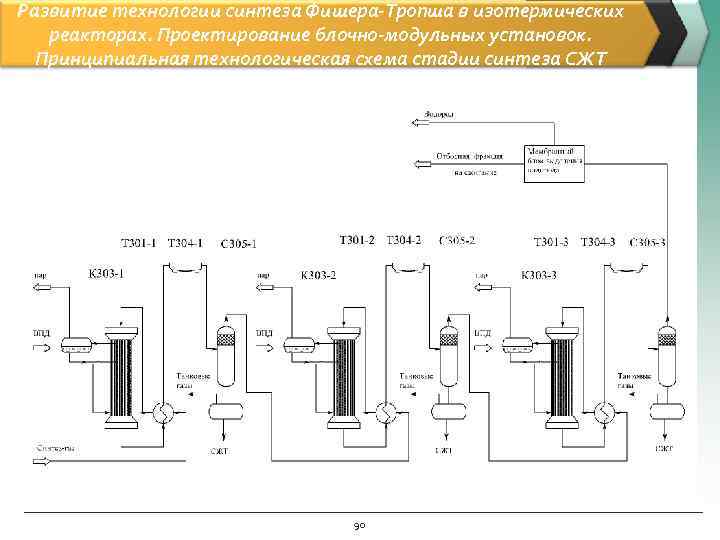

Двухступенчатая схема получения СЖТ Получение жидкого синтетического топлива может осуществляться по проточной схеме в две ступени с промежуточным охлаждением и конденсацией углеводородного сырья под давлением 5. 0 -5. 5 МПа. В этом случае синтез-газ после компрессии направляется на первую ступень синтеза в рекуперационный теплообменник поз. Т 301 -1, где догревается до температуры начала реакции и поступает в реактор синтеза Фишера-Тропша поз. К 303 -1. В колонне синтеза, загруженной катализатором, протекает реакция частичного образования углеводородов С 3 - С 19. Затем газ проходит рекуперационный теплообменник поз. Т 301 -1 где отдает свое тепло на подогрев исходного синтез-газа, поступающего в колонну. Дальнейшее охлаждение и конденсация углеводородов при температуре не ниже 57°С осуществляется в аппарате воздушного охлаждения поз. Т 304 -1. Сконденсировавшиеся углеводороды отделяются из газовой фазы в сепараторе поз. С 306 -1, после чего газ поступает на вторую ступень синтеза. Газ проходит вторую ступень синтеза аналогичную первой с образованием и выделением углеводородов С 3 - С 19. После сепаратора второй ступени поз. С 306 -2 не прореагировавший газ и не сконденсировавшиеся углеводороды направляется на сжигание. 53

Двухступенчатая схема получения СЖТ Получение жидкого синтетического топлива может осуществляться по проточной схеме в две ступени с промежуточным охлаждением и конденсацией углеводородного сырья под давлением 5. 0 -5. 5 МПа. В этом случае синтез-газ после компрессии направляется на первую ступень синтеза в рекуперационный теплообменник поз. Т 301 -1, где догревается до температуры начала реакции и поступает в реактор синтеза Фишера-Тропша поз. К 303 -1. В колонне синтеза, загруженной катализатором, протекает реакция частичного образования углеводородов С 3 - С 19. Затем газ проходит рекуперационный теплообменник поз. Т 301 -1 где отдает свое тепло на подогрев исходного синтез-газа, поступающего в колонну. Дальнейшее охлаждение и конденсация углеводородов при температуре не ниже 57°С осуществляется в аппарате воздушного охлаждения поз. Т 304 -1. Сконденсировавшиеся углеводороды отделяются из газовой фазы в сепараторе поз. С 306 -1, после чего газ поступает на вторую ступень синтеза. Газ проходит вторую ступень синтеза аналогичную первой с образованием и выделением углеводородов С 3 - С 19. После сепаратора второй ступени поз. С 306 -2 не прореагировавший газ и не сконденсировавшиеся углеводороды направляется на сжигание. 53

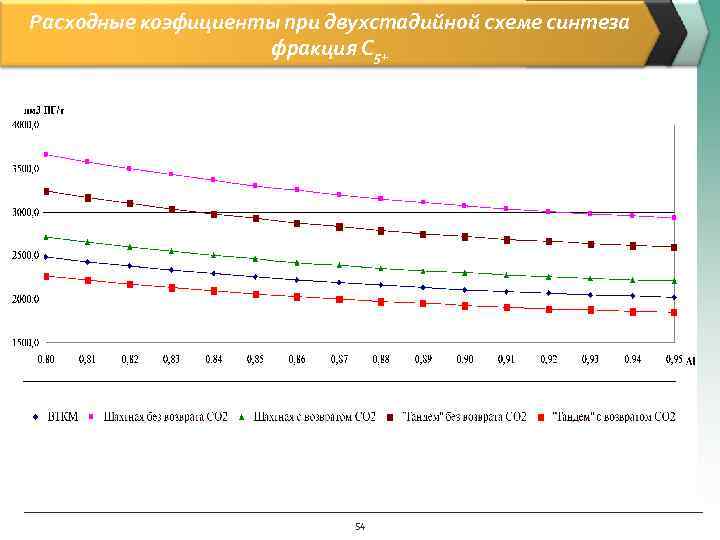

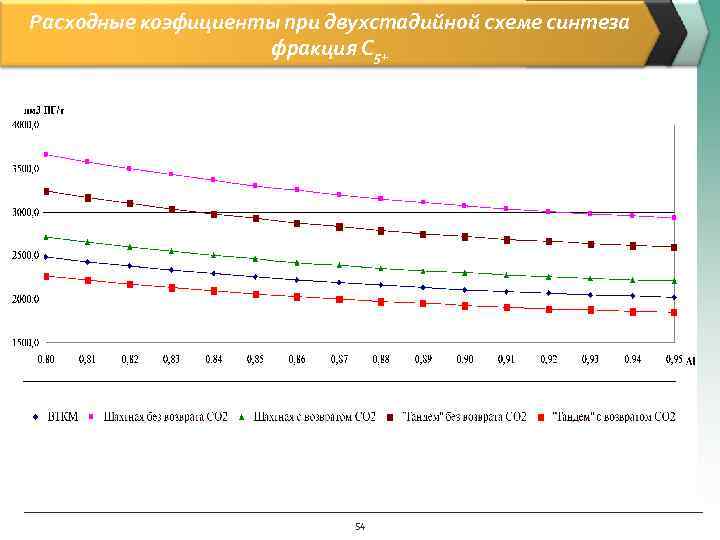

Расходные коэфициенты при двухстадийной схеме синтеза фракция С 5+ 54

Расходные коэфициенты при двухстадийной схеме синтеза фракция С 5+ 54

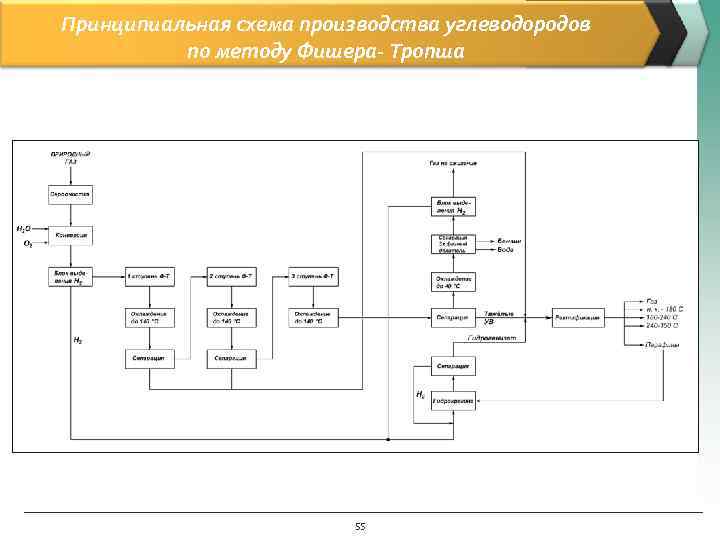

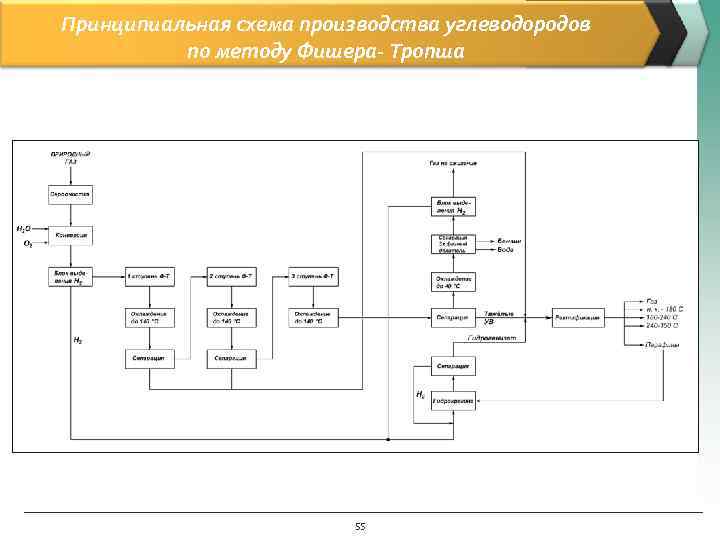

Принципиальная схема производства углеводородов по методу Фишера- Тропша 55

Принципиальная схема производства углеводородов по методу Фишера- Тропша 55

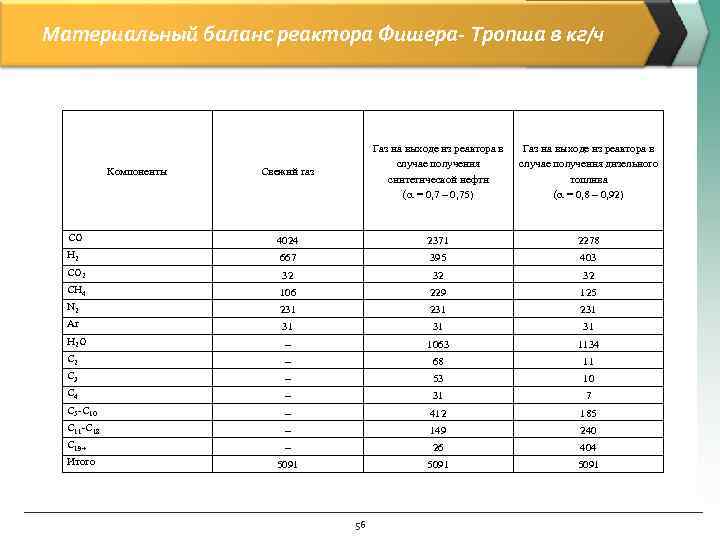

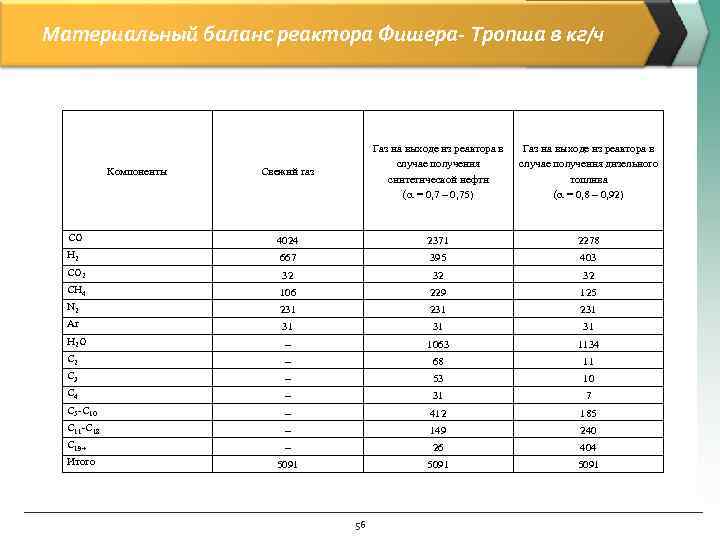

Материальный баланс реактора Фишера- Тропша в кг/ч Газ на выходе из pеактоpа в случае получения дизельного Компоненты Свежий газ синтетической нефти топлива ( = 0, 7 – 0, 75) ( = 0, 8 – 0, 92) CO 4024 2371 2278 H 2 667 395 403 CO 2 32 CH 4 106 229 125 N 2 231 Ar 31 H 2 O – 1063 1134 C 2 – 68 11 C 3 – 53 10 C 4 – 31 7 C 5 -C 10 – 412 185 C 11 -C 18 – 149 240 C 19+ – 26 404 Итого 5091 56

Материальный баланс реактора Фишера- Тропша в кг/ч Газ на выходе из pеактоpа в случае получения дизельного Компоненты Свежий газ синтетической нефти топлива ( = 0, 7 – 0, 75) ( = 0, 8 – 0, 92) CO 4024 2371 2278 H 2 667 395 403 CO 2 32 CH 4 106 229 125 N 2 231 Ar 31 H 2 O – 1063 1134 C 2 – 68 11 C 3 – 53 10 C 4 – 31 7 C 5 -C 10 – 412 185 C 11 -C 18 – 149 240 C 19+ – 26 404 Итого 5091 56

Типы реакторов получения СЖТ по методу Фишера-Тропша 1. Суспензионные реакторы (slurry reactor) 2. Изотермические трубчатые реакторы 3. Реакторы с псевдоожиженным слоем катализатора 4. Реакторы полочного типа 57

Типы реакторов получения СЖТ по методу Фишера-Тропша 1. Суспензионные реакторы (slurry reactor) 2. Изотермические трубчатые реакторы 3. Реакторы с псевдоожиженным слоем катализатора 4. Реакторы полочного типа 57

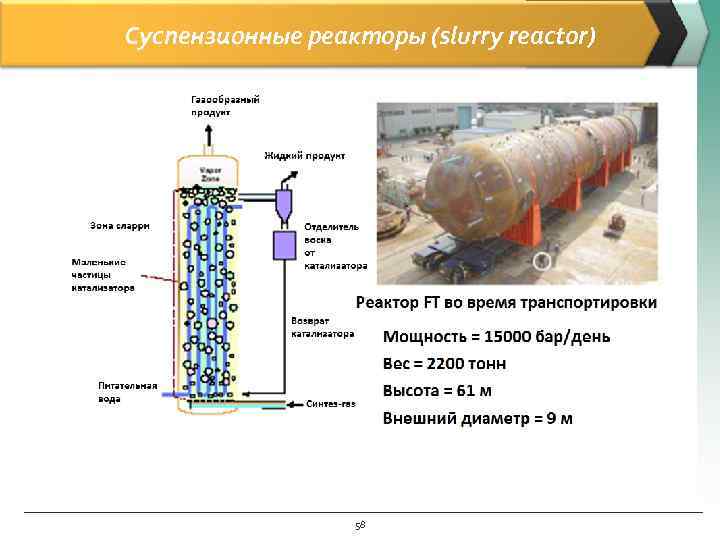

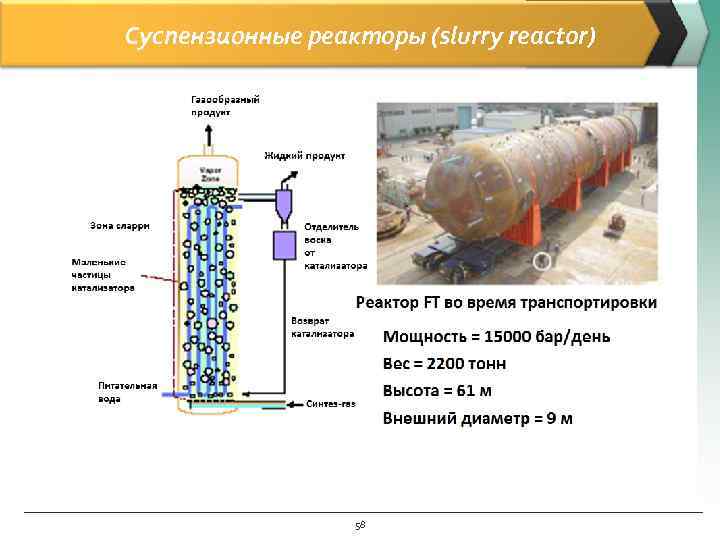

Суспензионные реакторы (slurry reactor) 58

Суспензионные реакторы (slurry reactor) 58

Суспензионные реакторы (slurry reactor) Достоинства: 1. Процессы внутренней диффузии не оказывают существенного влияния на протекание и селективность реакции; 2. Изотермичность Недостатки: 1. Концентрация катализатора в суспензии ограничена; 2. Большая высота (~45 м); 3. Сложная стадия разделения продуктов реакции от катализатора; 4. Трудности масштабирования; 5. Отсутствие опыта создания реакторов данного типа отечественной промышленностью 59

Суспензионные реакторы (slurry reactor) Достоинства: 1. Процессы внутренней диффузии не оказывают существенного влияния на протекание и селективность реакции; 2. Изотермичность Недостатки: 1. Концентрация катализатора в суспензии ограничена; 2. Большая высота (~45 м); 3. Сложная стадия разделения продуктов реакции от катализатора; 4. Трудности масштабирования; 5. Отсутствие опыта создания реакторов данного типа отечественной промышленностью 59

Принципиальная схема суспензионного реактора 60

Принципиальная схема суспензионного реактора 60

Установки получения СЖТ могут использоваться в различных условиях Стационарные модульные установки Модульные установки на баржах для прибрежных и заболоченных месторождений Мобильные модульные установки на морских платформах для шельфовых месторождений 61

Установки получения СЖТ могут использоваться в различных условиях Стационарные модульные установки Модульные установки на баржах для прибрежных и заболоченных месторождений Мобильные модульные установки на морских платформах для шельфовых месторождений 61

Развитие технологии получения СЖТ фирмой “Синтролеум” 62

Развитие технологии получения СЖТ фирмой “Синтролеум” 62

Создание технологии получения СЖТ 63

Создание технологии получения СЖТ 63

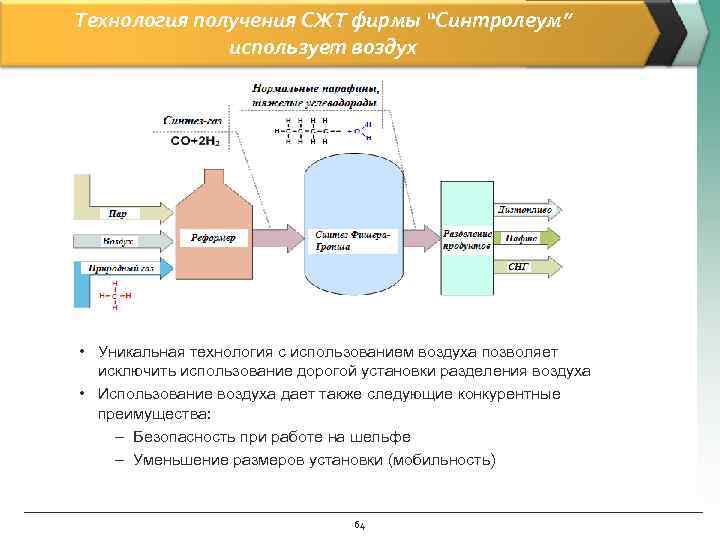

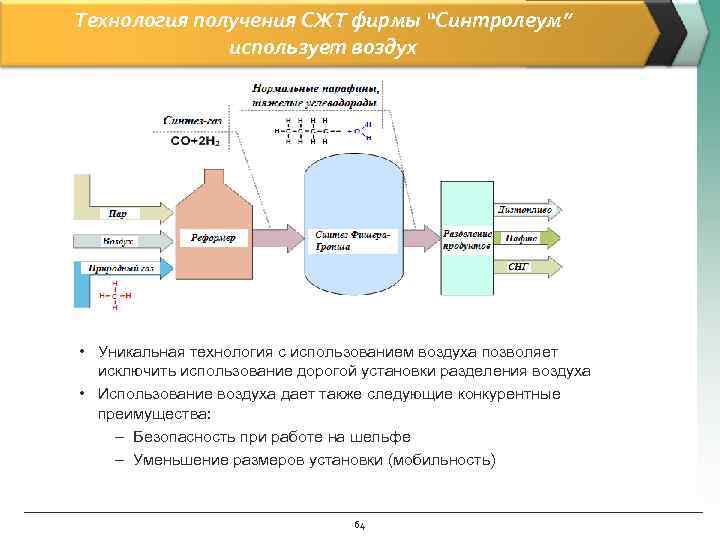

Технология получения СЖТ фирмы “Синтролеум” использует воздух • Уникальная технология с использованием воздуха позволяет исключить использование дорогой установки разделения воздуха • Использование воздуха дает также следующие конкурентные преимущества: – Безопасность при работе на шельфе – Уменьшение размеров установки (мобильность) 64

Технология получения СЖТ фирмы “Синтролеум” использует воздух • Уникальная технология с использованием воздуха позволяет исключить использование дорогой установки разделения воздуха • Использование воздуха дает также следующие конкурентные преимущества: – Безопасность при работе на шельфе – Уменьшение размеров установки (мобильность) 64

Три стадии процесса СЖТ на пилотной установке в Катузе u Демонстрационная установка мощностью 70 барр/день u Все три стадии (получение синтез-газа, ФТ и разделение продуктов) интегрированы и хорошо масштабируются u Разработан готовый к применению катализатор с возможностью регенерации и отделения тяжелых углеводородов. Разработаны теплообменные устройства для реактора синтеза ФТ u Установка позволяет тренироваться операторам промышленных установок Демонстрационная установка Синтролеум в Катузе 65

Три стадии процесса СЖТ на пилотной установке в Катузе u Демонстрационная установка мощностью 70 барр/день u Все три стадии (получение синтез-газа, ФТ и разделение продуктов) интегрированы и хорошо масштабируются u Разработан готовый к применению катализатор с возможностью регенерации и отделения тяжелых углеводородов. Разработаны теплообменные устройства для реактора синтеза ФТ u Установка позволяет тренироваться операторам промышленных установок Демонстрационная установка Синтролеум в Катузе 65

Этапы разработки промышленной технологии 66

Этапы разработки промышленной технологии 66

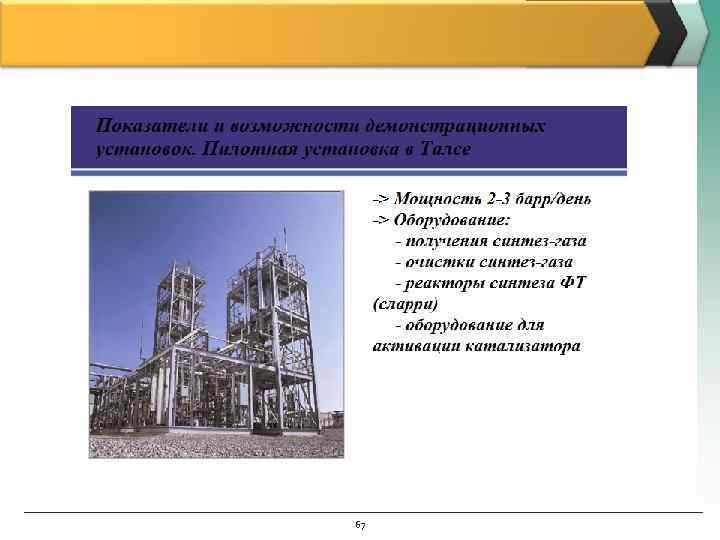

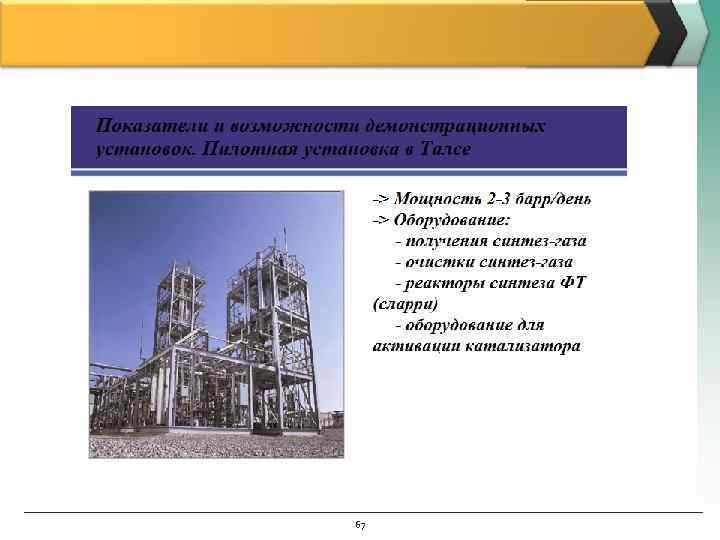

67

67

Основные стадии процесса получения СЖТ. Производство синтез-газа 68

Основные стадии процесса получения СЖТ. Производство синтез-газа 68

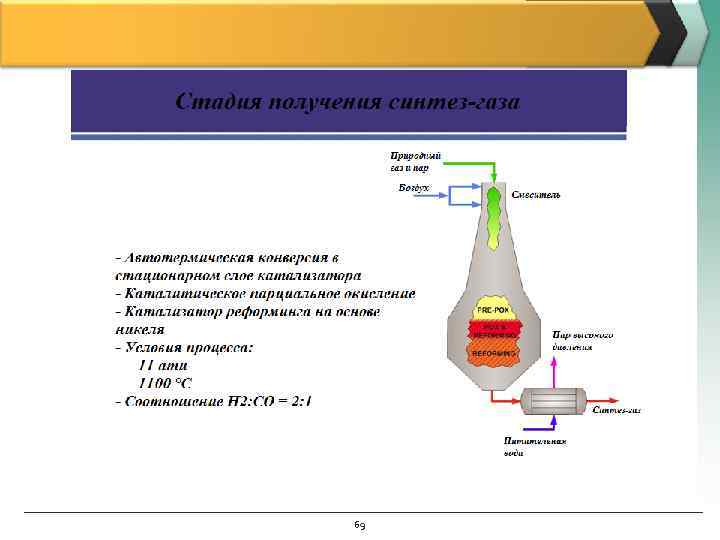

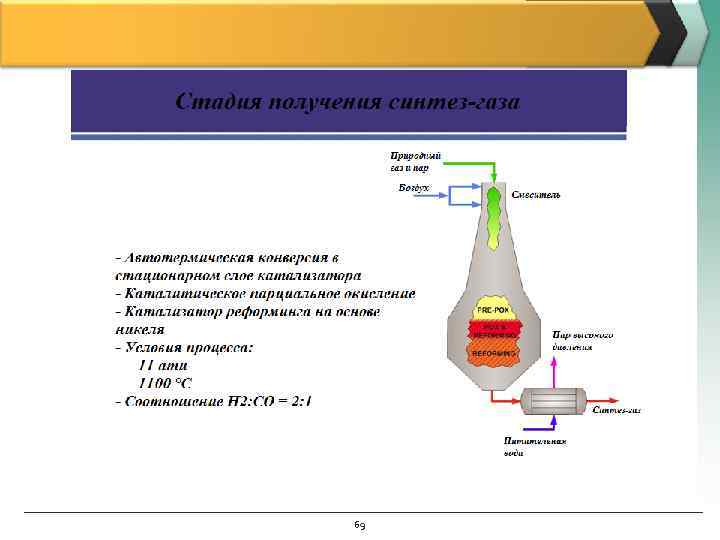

69

69

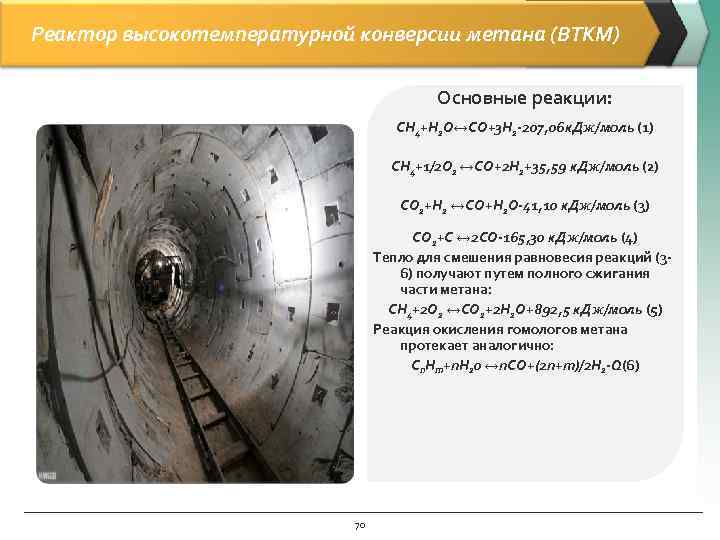

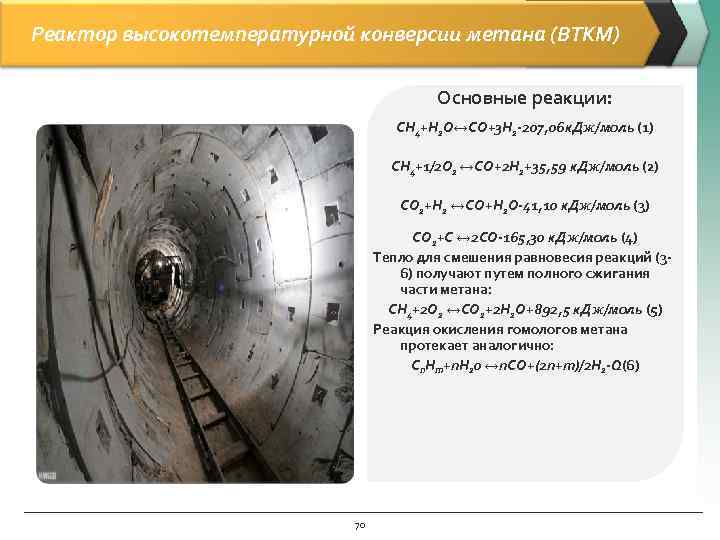

Реактор высокотемпературной конверсии метана (ВТКМ) Основные реакции: CH 4+H 2 O↔CO+3 H 2 -207, 06 к. Дж/моль (1) CH 4+1/2 O 2 ↔CO+2 H 2+35, 59 к. Дж/моль (2) CO 2+H 2 ↔CO+H 2 O-41, 10 к. Дж/моль (3) CO 2+C ↔ 2 CO-165, 30 к. Дж/моль (4) Тепло для смешения равновесия реакций (3 - 6) получают путем полного сжигания части метана: CH 4+2 O 2 ↔CO 2+2 H 2 O+892, 5 к. Дж/моль (5) Реакция окисления гомологов метана протекает аналогично: Сn. Hm+n. H 20 ↔n. CO+(2 n+m)/2 H 2 -Q(6) 70

Реактор высокотемпературной конверсии метана (ВТКМ) Основные реакции: CH 4+H 2 O↔CO+3 H 2 -207, 06 к. Дж/моль (1) CH 4+1/2 O 2 ↔CO+2 H 2+35, 59 к. Дж/моль (2) CO 2+H 2 ↔CO+H 2 O-41, 10 к. Дж/моль (3) CO 2+C ↔ 2 CO-165, 30 к. Дж/моль (4) Тепло для смешения равновесия реакций (3 - 6) получают путем полного сжигания части метана: CH 4+2 O 2 ↔CO 2+2 H 2 O+892, 5 к. Дж/моль (5) Реакция окисления гомологов метана протекает аналогично: Сn. Hm+n. H 20 ↔n. CO+(2 n+m)/2 H 2 -Q(6) 70

71

71

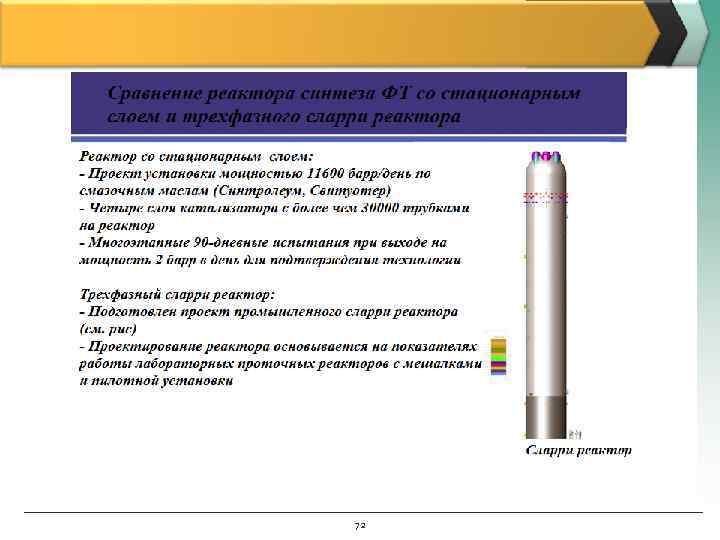

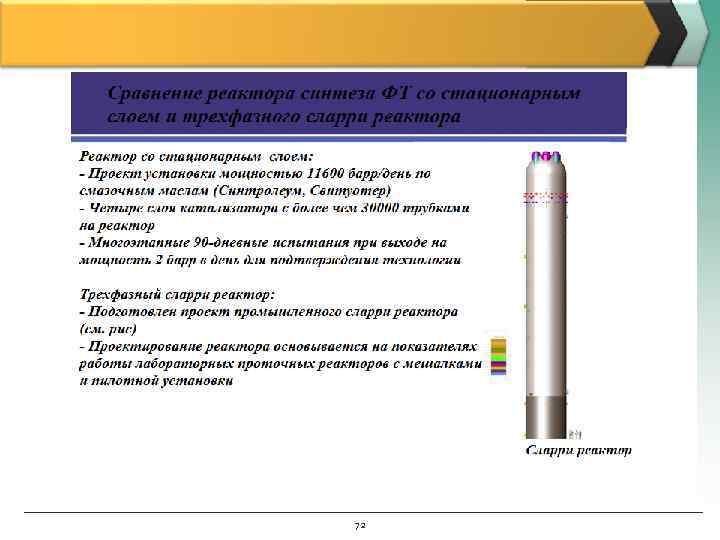

72

72

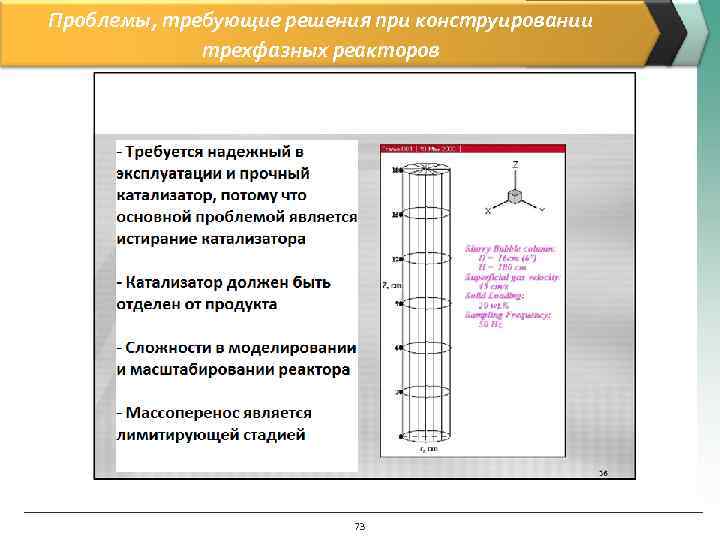

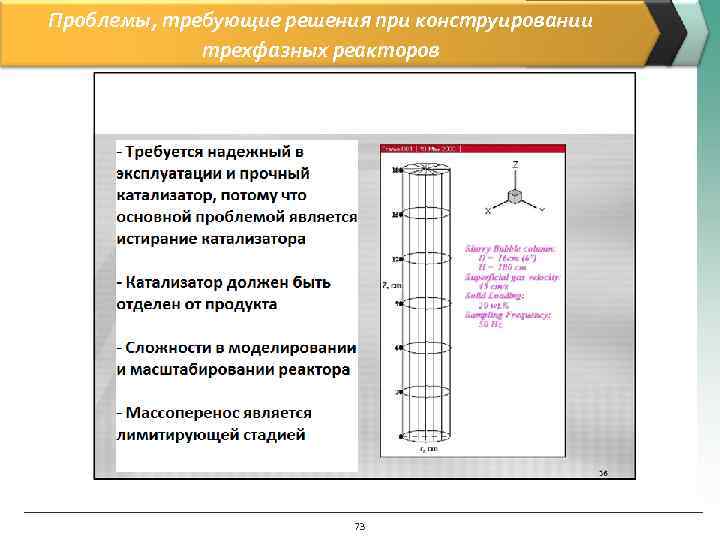

Проблемы, требующие решения при конструировании трехфазных реакторов 73

Проблемы, требующие решения при конструировании трехфазных реакторов 73

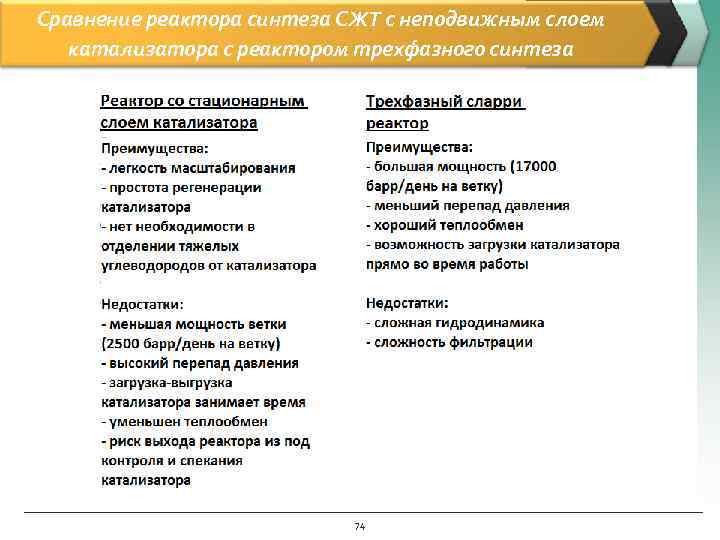

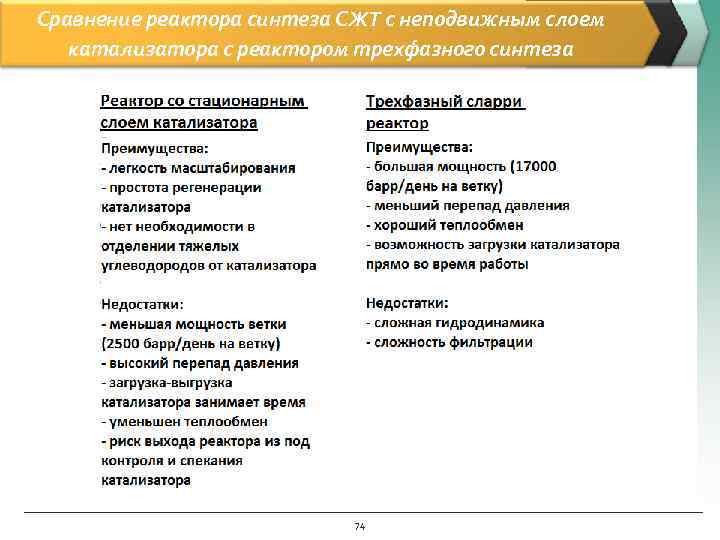

Сравнение реактора синтеза СЖТ с неподвижным слоем катализатора с реактором трехфазного синтеза 74

Сравнение реактора синтеза СЖТ с неподвижным слоем катализатора с реактором трехфазного синтеза 74

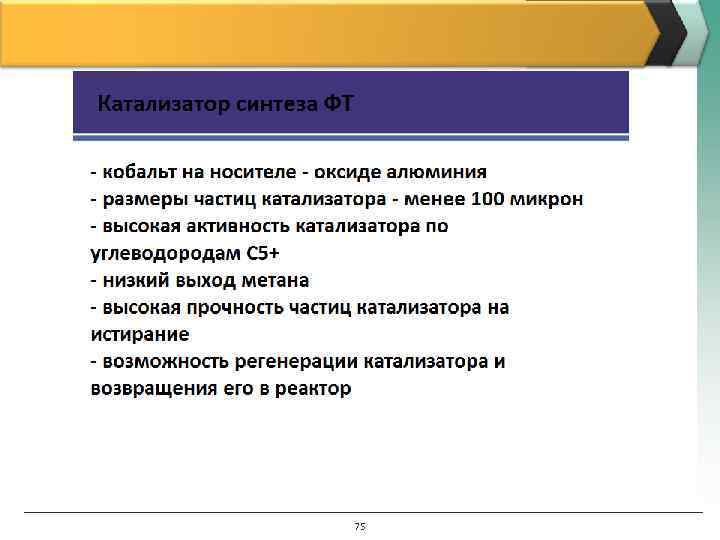

75

75

76

76

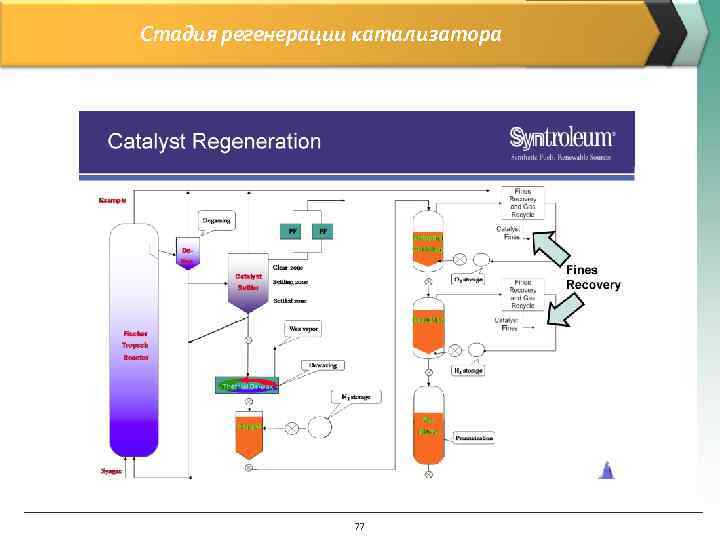

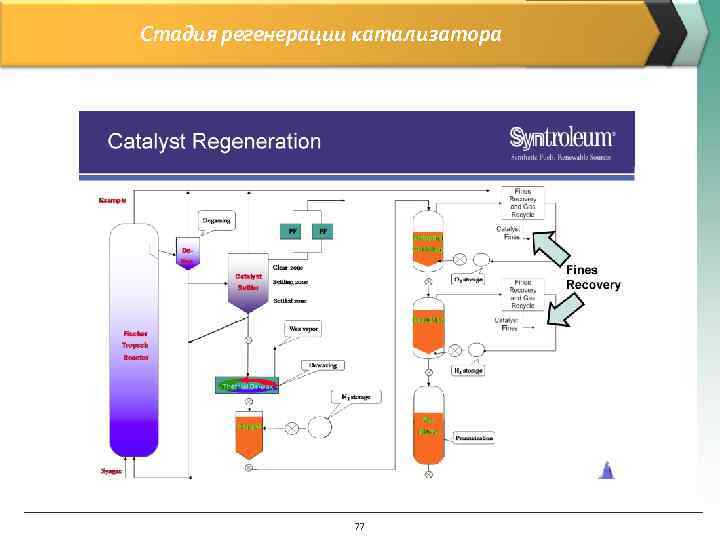

Стадия регенерации катализатора 77

Стадия регенерации катализатора 77

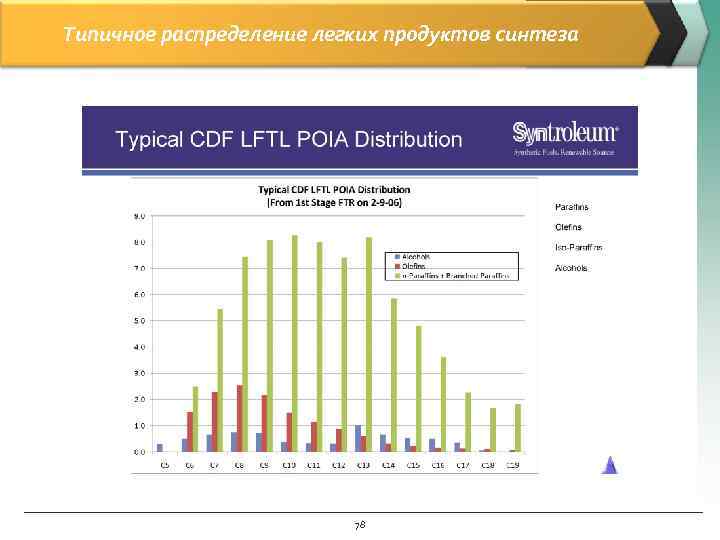

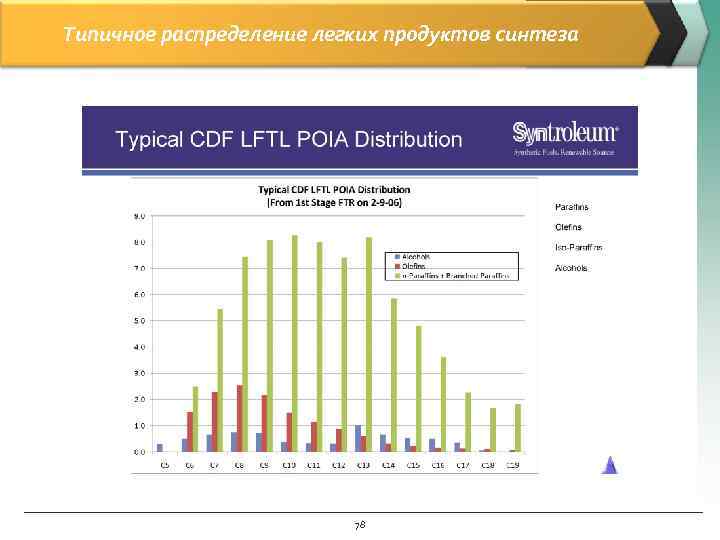

Типичное распределение легких продуктов синтеза 78

Типичное распределение легких продуктов синтеза 78

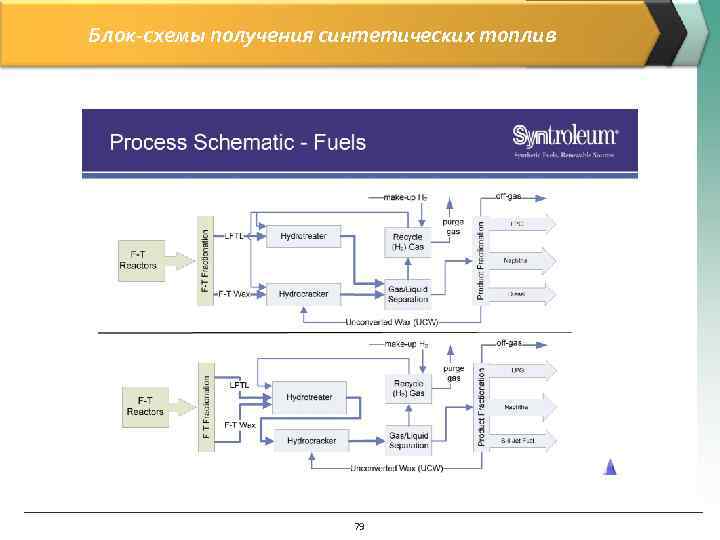

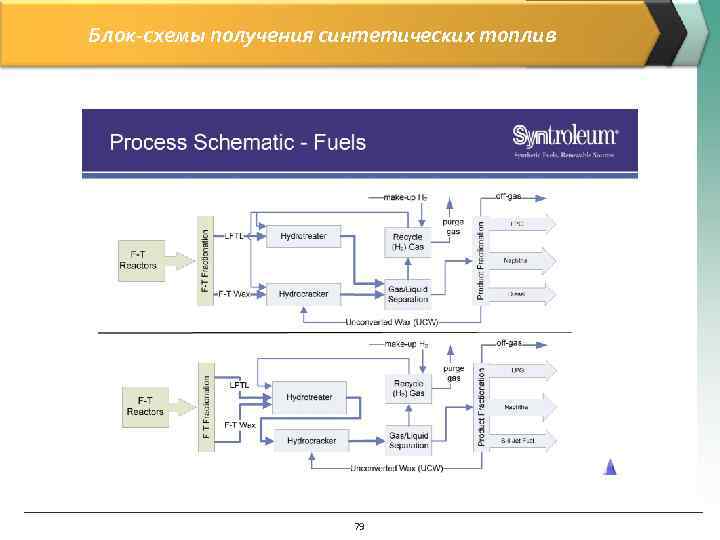

Блок-схемы получения синтетических топлив 79

Блок-схемы получения синтетических топлив 79

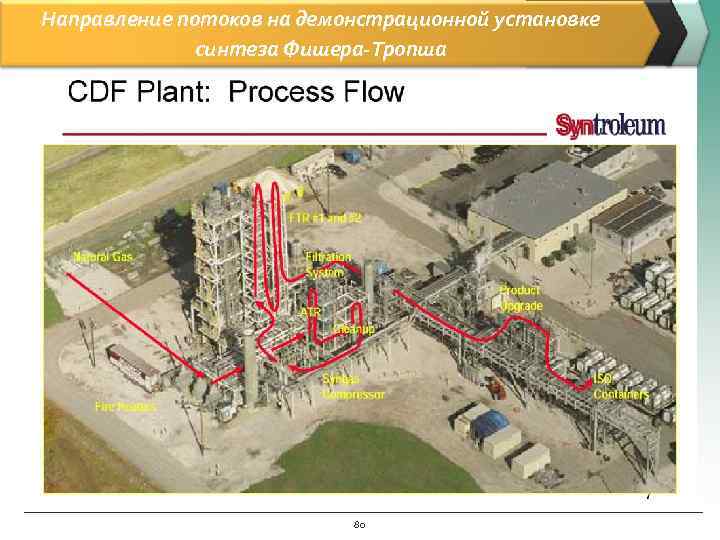

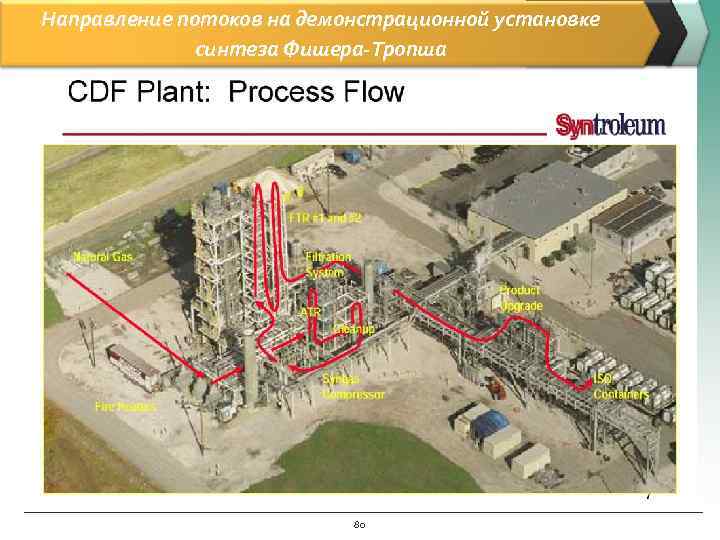

Направление потоков на демонстрационной установке синтеза Фишера-Тропша 80

Направление потоков на демонстрационной установке синтеза Фишера-Тропша 80

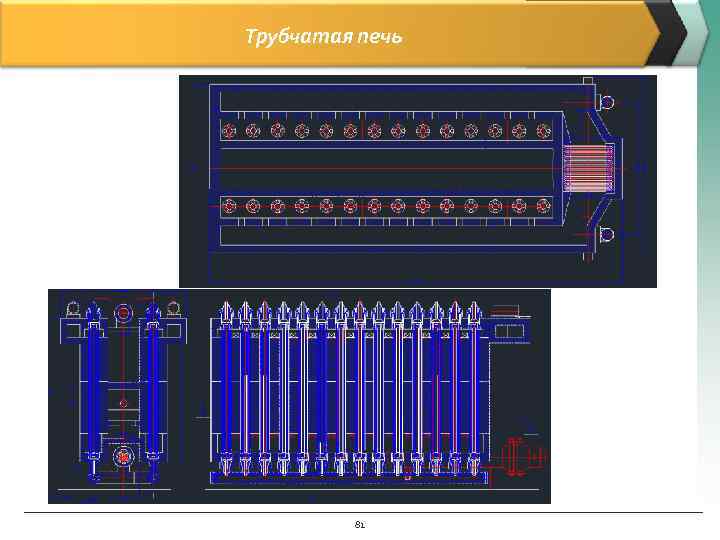

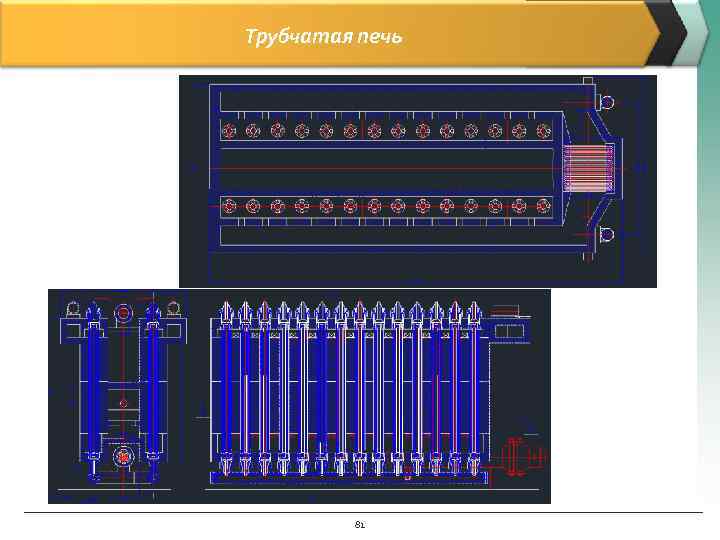

Трубчатая печь 81

Трубчатая печь 81

Типы реакторов получения СЖТ по методу Фишера-Тропша 1. Суспензионные реакторы (slurry reactor) 2. Изотермические трубчатые реакторы 3. Реакторы с псевдоожиженным слоем катализатора 4. Реакторы полочного типа 82

Типы реакторов получения СЖТ по методу Фишера-Тропша 1. Суспензионные реакторы (slurry reactor) 2. Изотермические трубчатые реакторы 3. Реакторы с псевдоожиженным слоем катализатора 4. Реакторы полочного типа 82

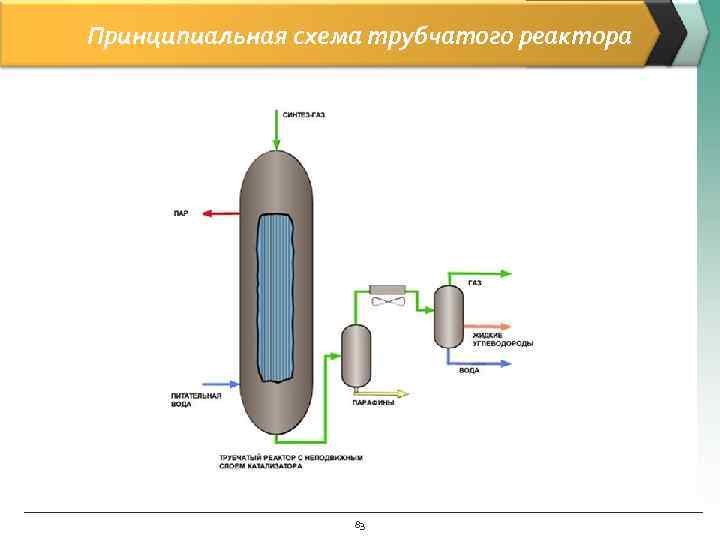

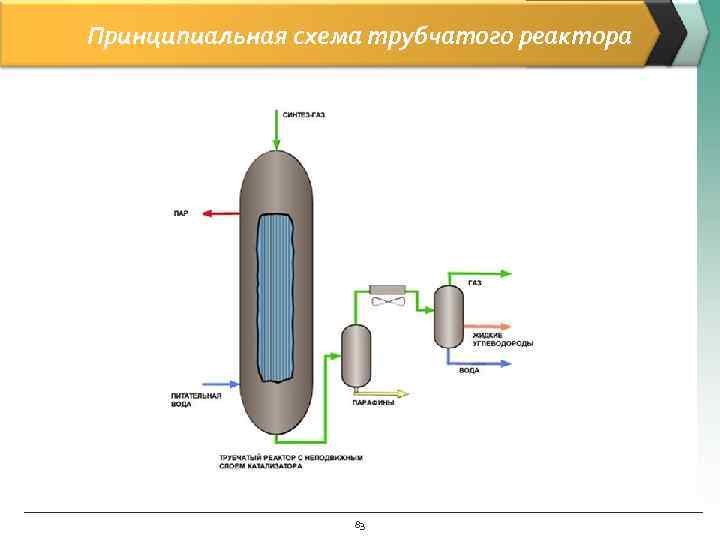

Принципиальная схема трубчатого реактора 83

Принципиальная схема трубчатого реактора 83

Изотермические трубчатые реакторы Достоинства: 1. Возможность масштабирования; 2. Высокая концентрация катализатора в единице реакционного объема Недостатки: 1. Требуется большое количество реакционных труб; 2. Высокие капитальные вложения; 3. Высокое гидравлическое сопротивление; 4. Сложность загрузки-выгрузки катализатора 84

Изотермические трубчатые реакторы Достоинства: 1. Возможность масштабирования; 2. Высокая концентрация катализатора в единице реакционного объема Недостатки: 1. Требуется большое количество реакционных труб; 2. Высокие капитальные вложения; 3. Высокое гидравлическое сопротивление; 4. Сложность загрузки-выгрузки катализатора 84

Изотермические трубчатые реакторы Конструкция реакторов HPS На рисунках представлена конструкция реакторов Shell HPS (“Шелл - Синтез тяжелых парафинов”), разделенная на семь сборок, состоящих из днищ и обечаек с трубными решетками, входными и выходными штуцерами и люками. Высота реактора составляет порядка 20 метров, диаметр – порядка 7 метров. Обечайки, днища, трубные пучки и штуцера изготовлены из стали марки 20 Mn. Mo. Ni 4 -5 (ISO 15608: 2000), и имеют толщину от 54 до 150 мм. Данная марка стали обычно используется при изготовлении сосудов высокого давления, работающих при повышенной температуре. Сталь нуждается в послесварочной обработке при 610°C +/- 10°C /1 час на каждый дюйм толщины. Нижнее днище покрыто защитным слоем из нержавеющей стали марки 304 L. Реактор содержит 29386 трубок для загрузки катализатора, расположенных вертикально вдоль обечайки реактора, проходящими через верхние и нижние трубные решетки. Трубки изготовлены из стали марки DIN 17175: 19 Mn 5 Grade 1. Реактор состоит из семи сборок: – верхнего и нижнего днищ, двух конических обечаек с трубными решетками и штуцерами, и трех обечаек. Восьмая сборка – фундамент, на который ставится реактор. 85

Изотермические трубчатые реакторы Конструкция реакторов HPS На рисунках представлена конструкция реакторов Shell HPS (“Шелл - Синтез тяжелых парафинов”), разделенная на семь сборок, состоящих из днищ и обечаек с трубными решетками, входными и выходными штуцерами и люками. Высота реактора составляет порядка 20 метров, диаметр – порядка 7 метров. Обечайки, днища, трубные пучки и штуцера изготовлены из стали марки 20 Mn. Mo. Ni 4 -5 (ISO 15608: 2000), и имеют толщину от 54 до 150 мм. Данная марка стали обычно используется при изготовлении сосудов высокого давления, работающих при повышенной температуре. Сталь нуждается в послесварочной обработке при 610°C +/- 10°C /1 час на каждый дюйм толщины. Нижнее днище покрыто защитным слоем из нержавеющей стали марки 304 L. Реактор содержит 29386 трубок для загрузки катализатора, расположенных вертикально вдоль обечайки реактора, проходящими через верхние и нижние трубные решетки. Трубки изготовлены из стали марки DIN 17175: 19 Mn 5 Grade 1. Реактор состоит из семи сборок: – верхнего и нижнего днищ, двух конических обечаек с трубными решетками и штуцерами, и трех обечаек. Восьмая сборка – фундамент, на который ставится реактор. 85

Изотермические трубчатые реакторы – новый тип реакторов крупнотоннажного синтеза СЖТ Основные характеристики реактора: Масса ~ 1200 тонн Производительность ~ 680 тонн в день Диаметр ~ 6 м Высота ~ 18 м Число трубок 29. 000 Длина трубок ~ 11 м Диаметр трубок ~ 25 мм 86

Изотермические трубчатые реакторы – новый тип реакторов крупнотоннажного синтеза СЖТ Основные характеристики реактора: Масса ~ 1200 тонн Производительность ~ 680 тонн в день Диаметр ~ 6 м Высота ~ 18 м Число трубок 29. 000 Длина трубок ~ 11 м Диаметр трубок ~ 25 мм 86

Изотермические трубчатые реакторы 87

Изотермические трубчатые реакторы 87

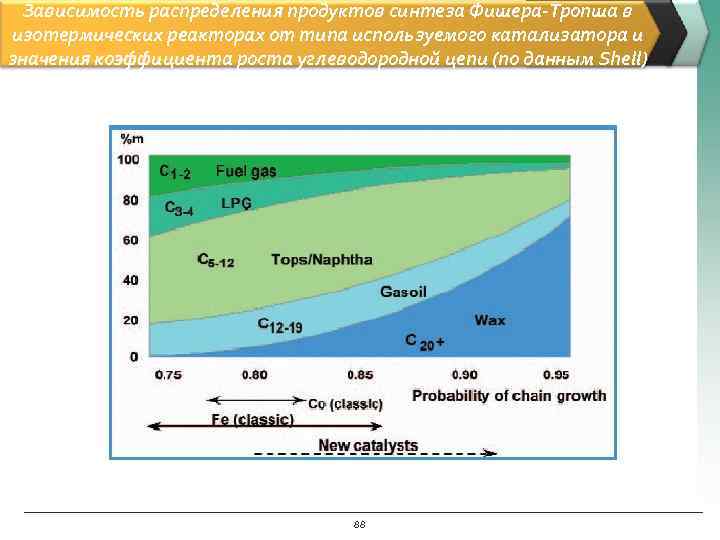

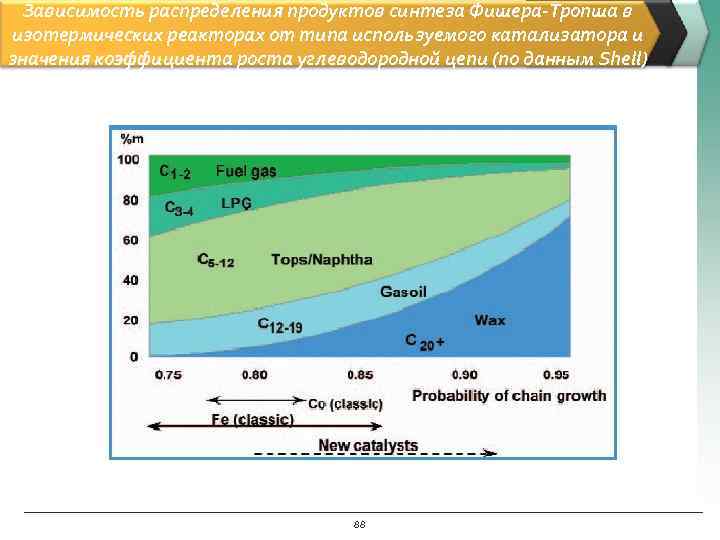

Зависимость распределения продуктов синтеза Фишера-Тропша в изотермических реакторах от типа используемого катализатора и значения коэффициента роста углеводородной цепи (по данным Shell) 88

Зависимость распределения продуктов синтеза Фишера-Тропша в изотермических реакторах от типа используемого катализатора и значения коэффициента роста углеводородной цепи (по данным Shell) 88

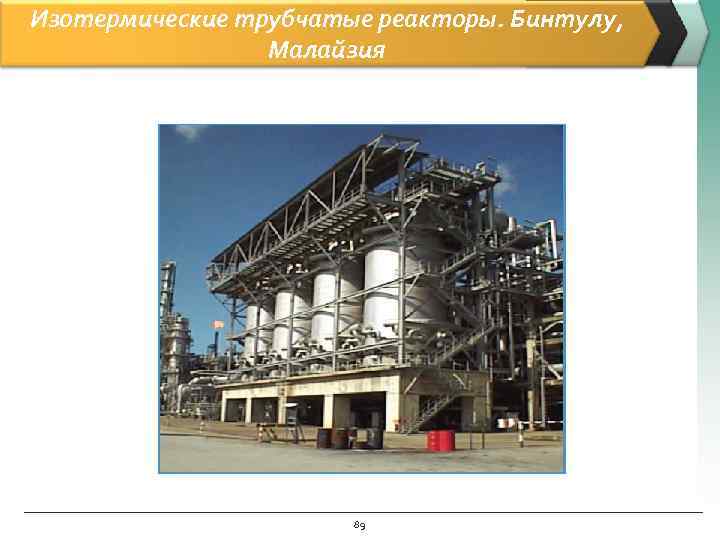

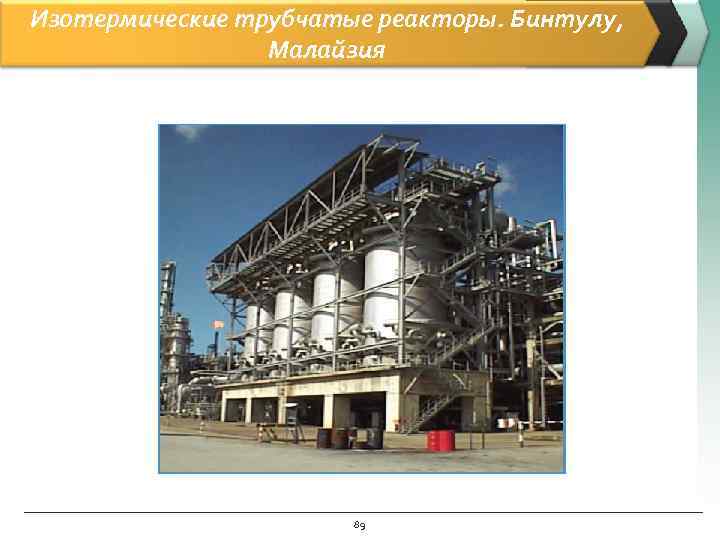

Изотермические трубчатые реакторы. Бинтулу, Малайзия 89

Изотермические трубчатые реакторы. Бинтулу, Малайзия 89

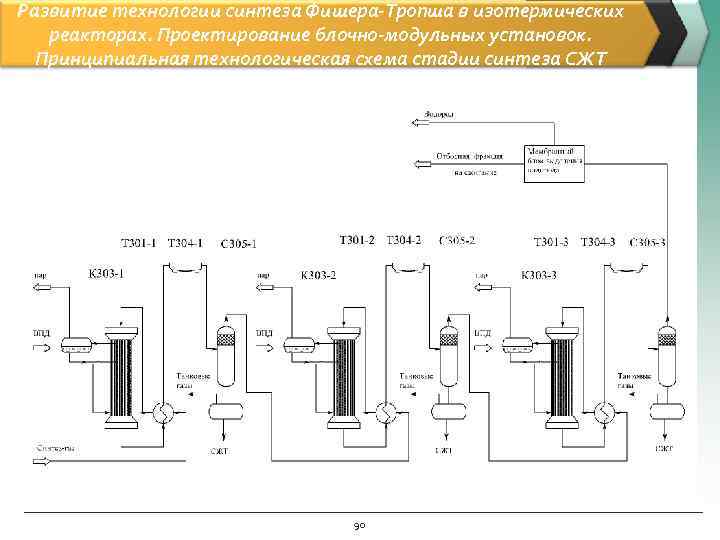

Развитие технологии синтеза Фишера-Тропша в изотермических реакторах. Проектирование блочно-модульных установок. Принципиальная технологическая схема стадии синтеза СЖТ 90

Развитие технологии синтеза Фишера-Тропша в изотермических реакторах. Проектирование блочно-модульных установок. Принципиальная технологическая схема стадии синтеза СЖТ 90

Габариты существующих автомобильных полуприцепов Габариты полуприцепов Ø Полуприцеп – 11 м м Полуприцеп-тяжеловоз Ø Полуприцеп – 9, 5 м Ø Полуприцеп – 7, 7 м 91

Габариты существующих автомобильных полуприцепов Габариты полуприцепов Ø Полуприцеп – 11 м м Полуприцеп-тяжеловоз Ø Полуприцеп – 9, 5 м Ø Полуприцеп – 7, 7 м 91

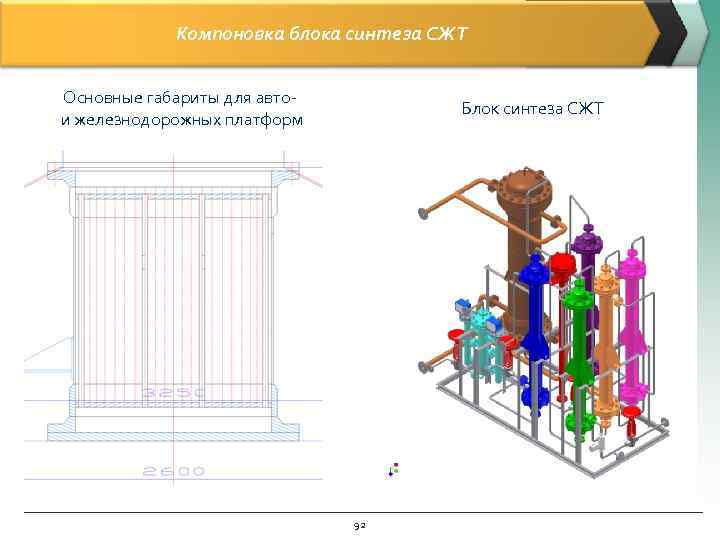

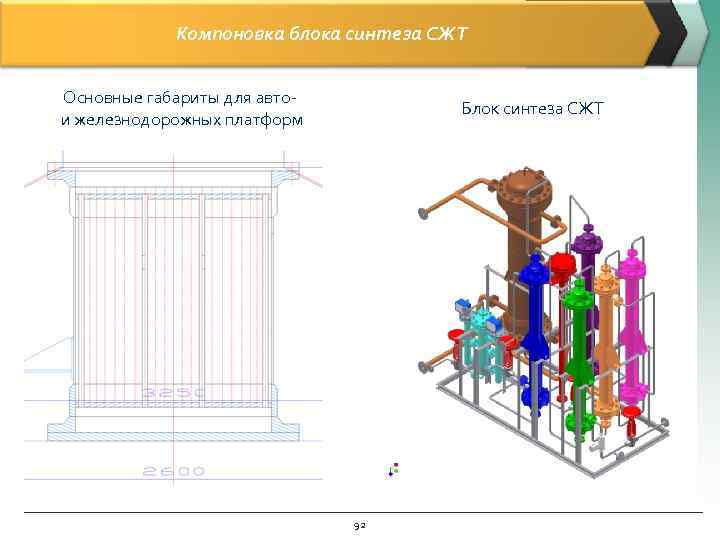

Компоновка блока синтеза СЖТ Основные габариты для авто- Блок синтеза СЖТ и железнодорожных платформ 92

Компоновка блока синтеза СЖТ Основные габариты для авто- Блок синтеза СЖТ и железнодорожных платформ 92

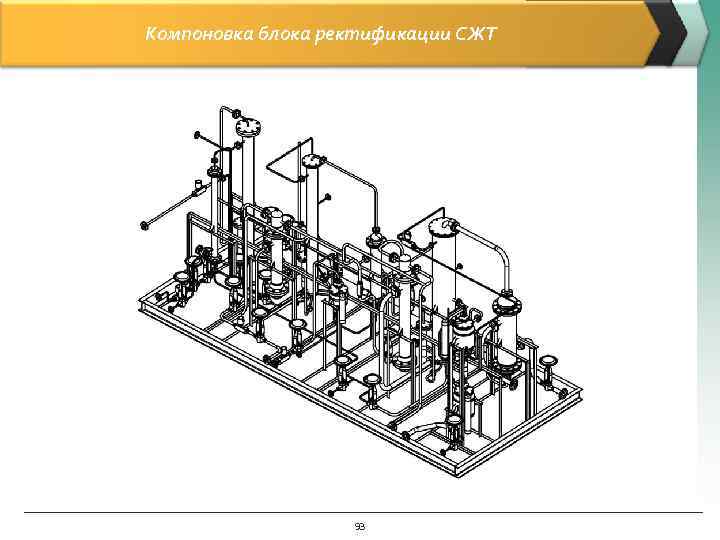

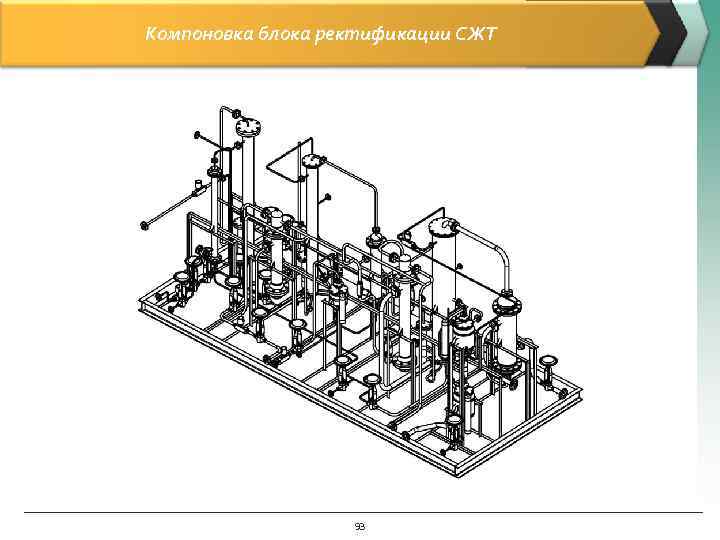

Компоновка блока ректификации СЖТ 93

Компоновка блока ректификации СЖТ 93

Типы реакторов получения СЖТ по методу Фишера-Тропша 1. Суспензионные реакторы (slurry reactor) 2. Изотермические трубчатые реакторы 3. Реакторы с псевдоожиженным слоем катализатора 4. Реакторы полочного типа 94

Типы реакторов получения СЖТ по методу Фишера-Тропша 1. Суспензионные реакторы (slurry reactor) 2. Изотермические трубчатые реакторы 3. Реакторы с псевдоожиженным слоем катализатора 4. Реакторы полочного типа 94

Принципиальная схема полочного реактора 95

Принципиальная схема полочного реактора 95

Реакторы полочного типа В настоящее время применения для проведения процесса Фишера-Тропша в промышленности не нашли Недостатки: 1. Необходимость создания многополочных реакторов (число полок ~10); 2. Высокое гидравлическое сопротивление; 3. Сложность обеспечения межступенчатого охлаждения 96

Реакторы полочного типа В настоящее время применения для проведения процесса Фишера-Тропша в промышленности не нашли Недостатки: 1. Необходимость создания многополочных реакторов (число полок ~10); 2. Высокое гидравлическое сопротивление; 3. Сложность обеспечения межступенчатого охлаждения 96

Микроканальная технология 97

Микроканальная технология 97

Реактор паровой конверсии метана фирмы “Velocys” 98

Реактор паровой конверсии метана фирмы “Velocys” 98

Преимущества микроканальных реакторов 99

Преимущества микроканальных реакторов 99

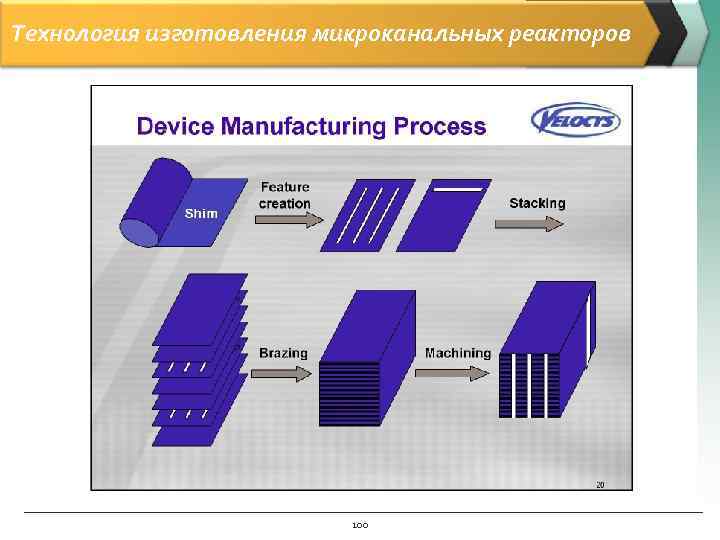

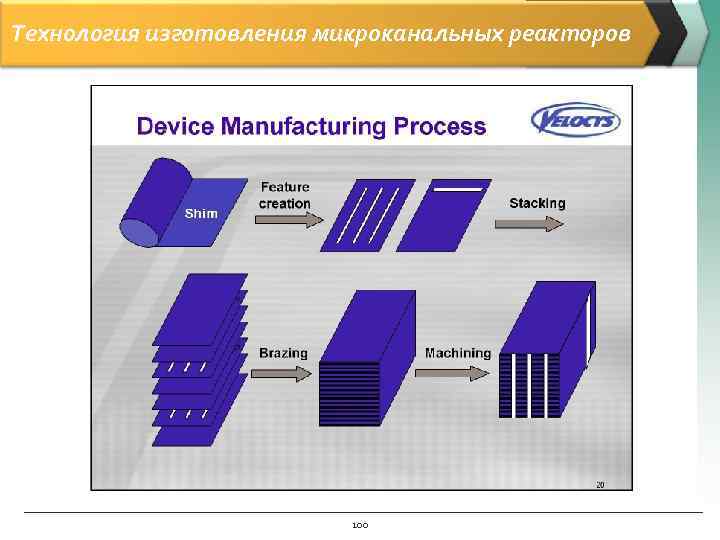

Технология изготовления микроканальных реакторов 100

Технология изготовления микроканальных реакторов 100

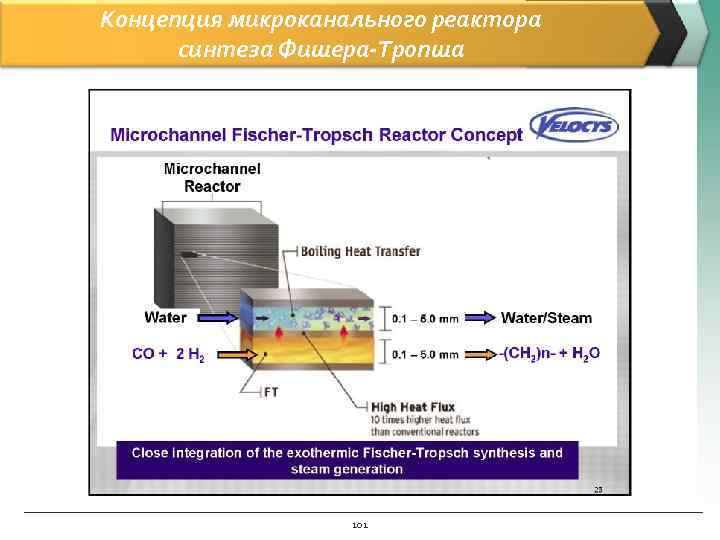

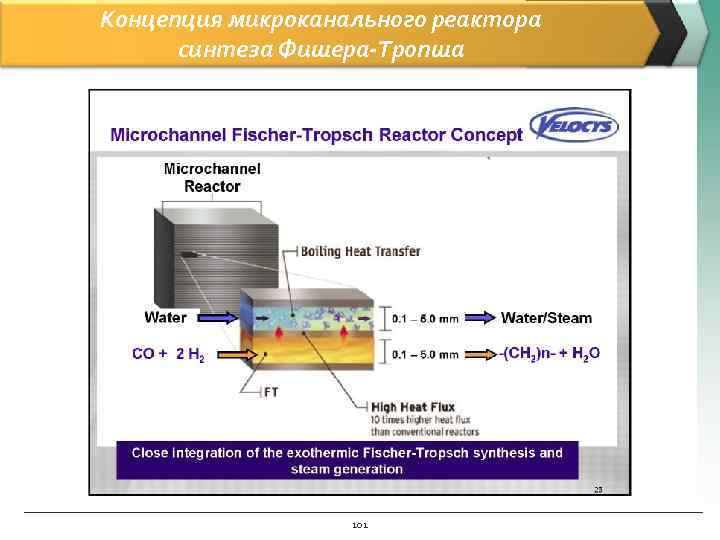

Концепция микроканального реактора синтеза Фишера-Тропша 101

Концепция микроканального реактора синтеза Фишера-Тропша 101

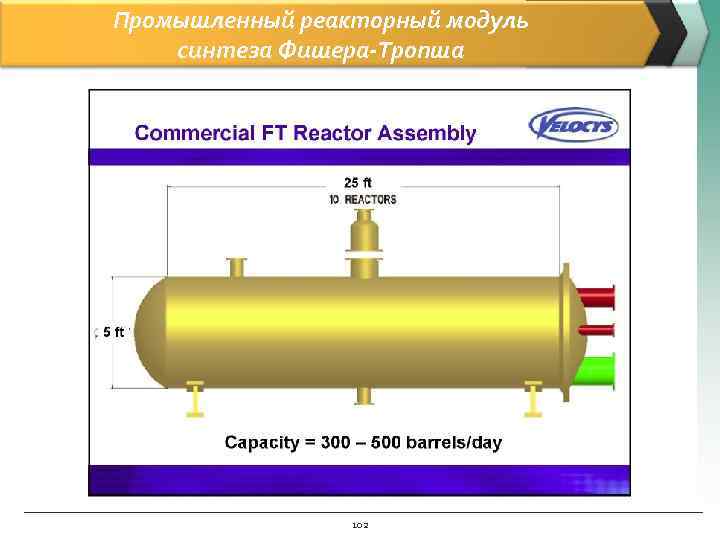

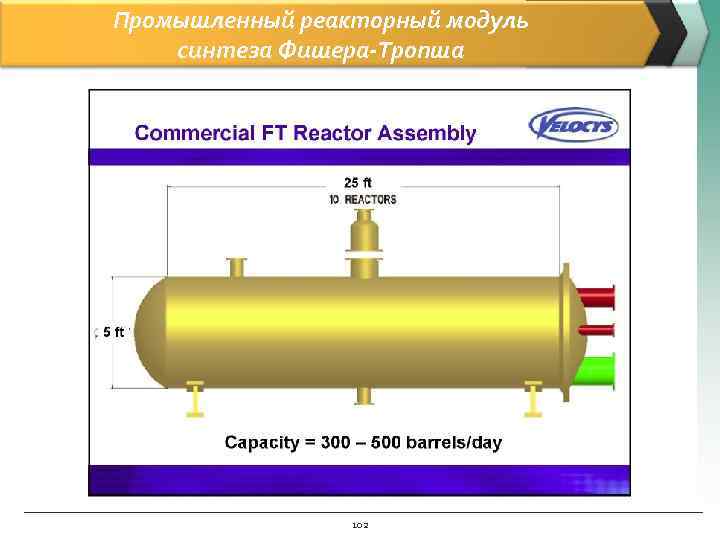

Промышленный реакторный модуль синтеза Фишера-Тропша 102

Промышленный реакторный модуль синтеза Фишера-Тропша 102

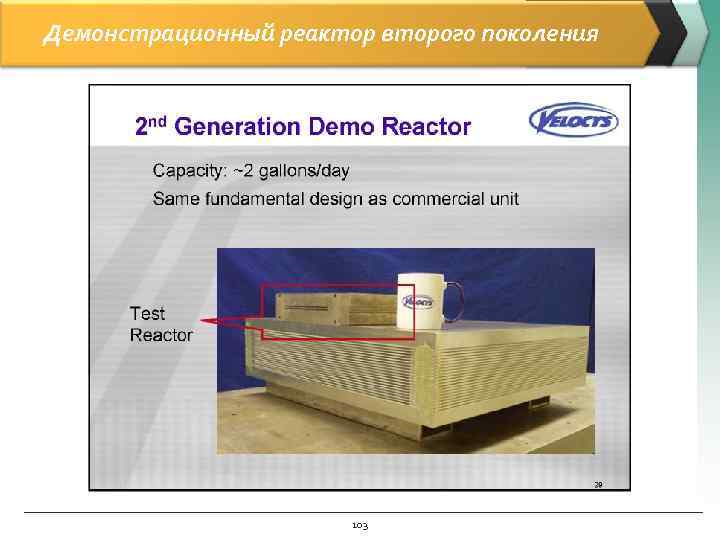

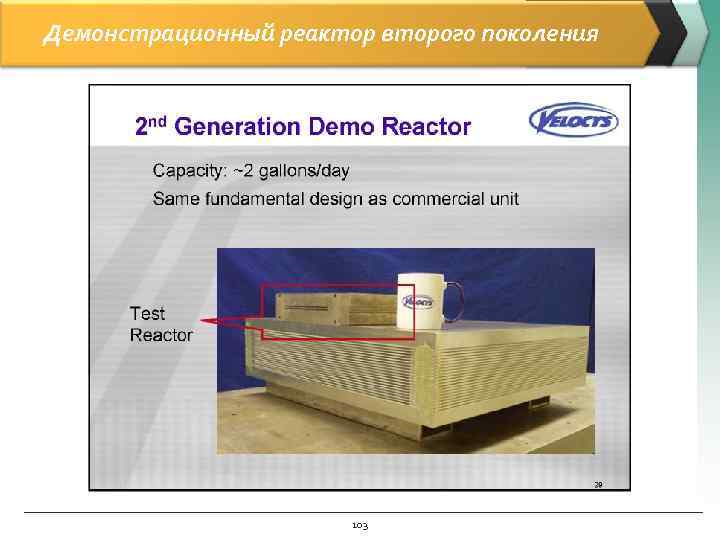

Демонстрационный реактор второго поколения 103

Демонстрационный реактор второго поколения 103

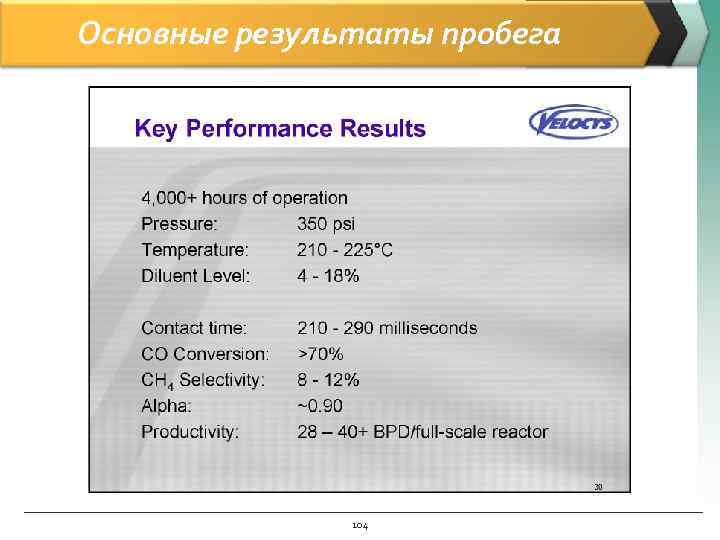

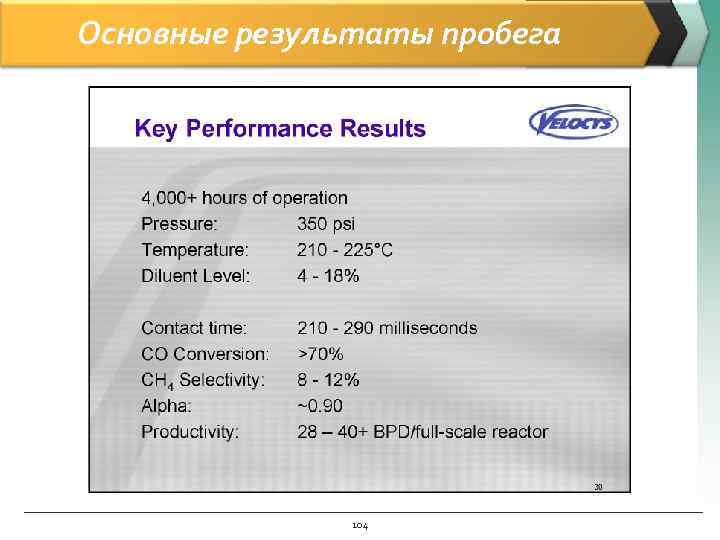

Основные результаты пробега 104

Основные результаты пробега 104

Основные показатели пилотного реактора 105

Основные показатели пилотного реактора 105

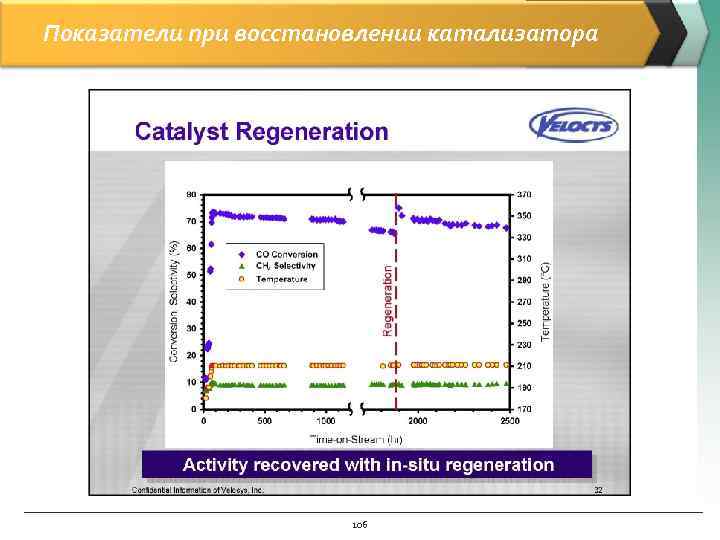

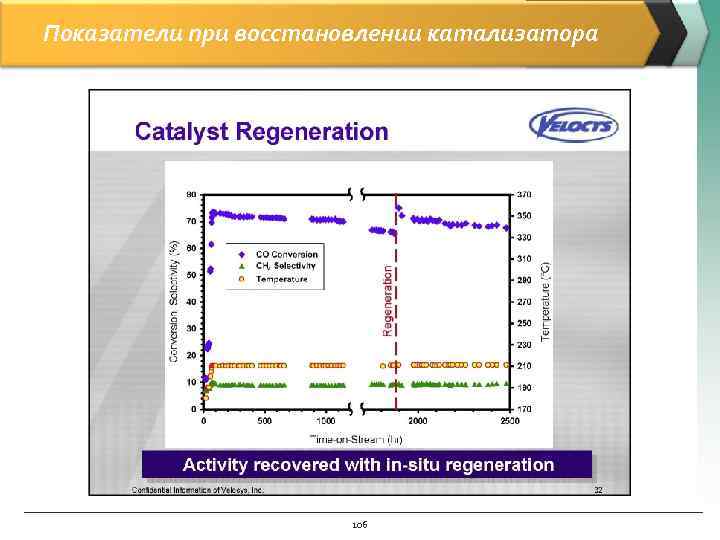

Показатели при восстановлении катализатора 106

Показатели при восстановлении катализатора 106

Продукция пилотного реактора 107

Продукция пилотного реактора 107

Модуль паровой конверсии метана 108

Модуль паровой конверсии метана 108

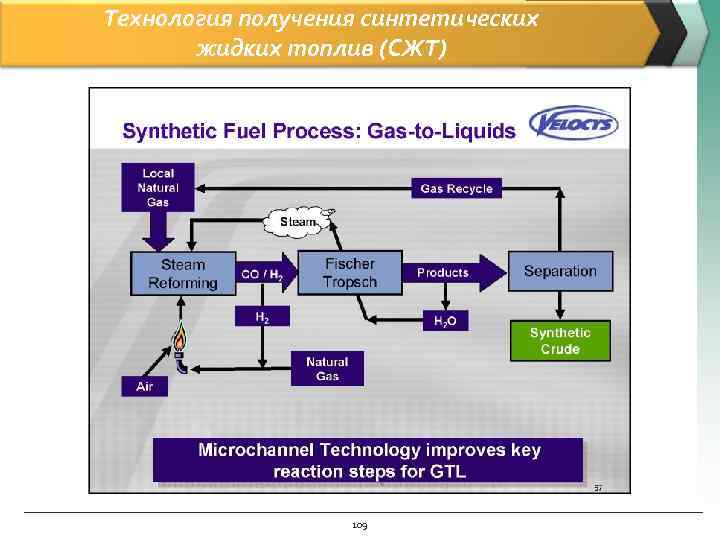

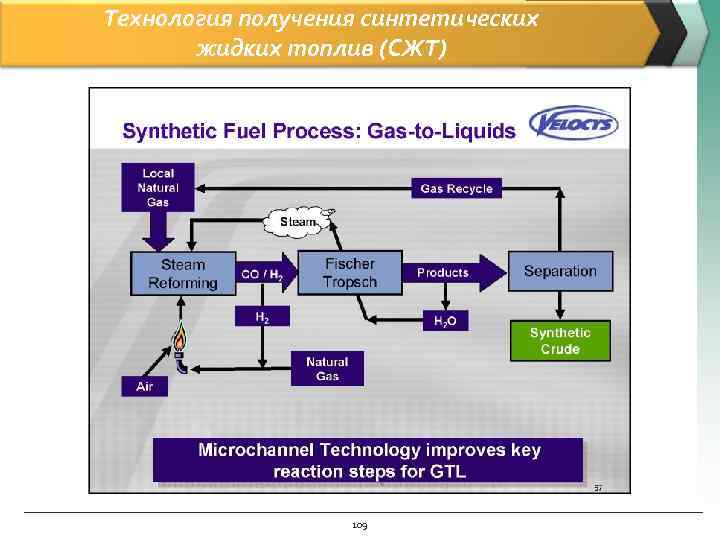

Технология получения синтетических жидких топлив (СЖТ) 109

Технология получения синтетических жидких топлив (СЖТ) 109

Преимущества микроканальной технологии 110

Преимущества микроканальной технологии 110

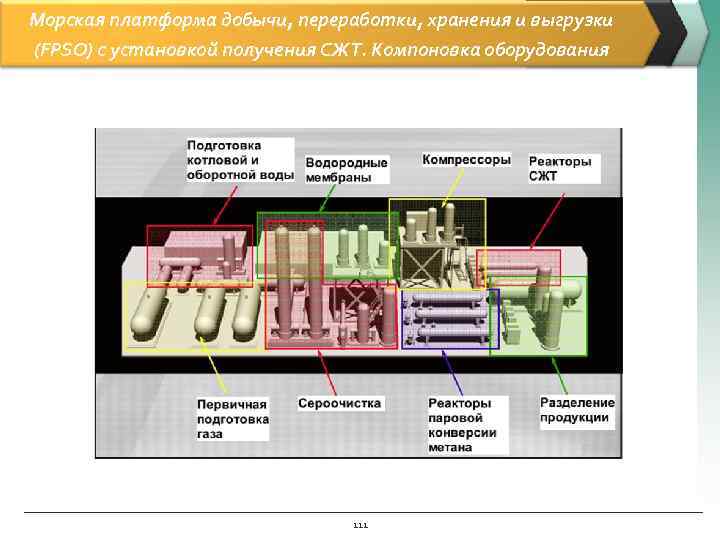

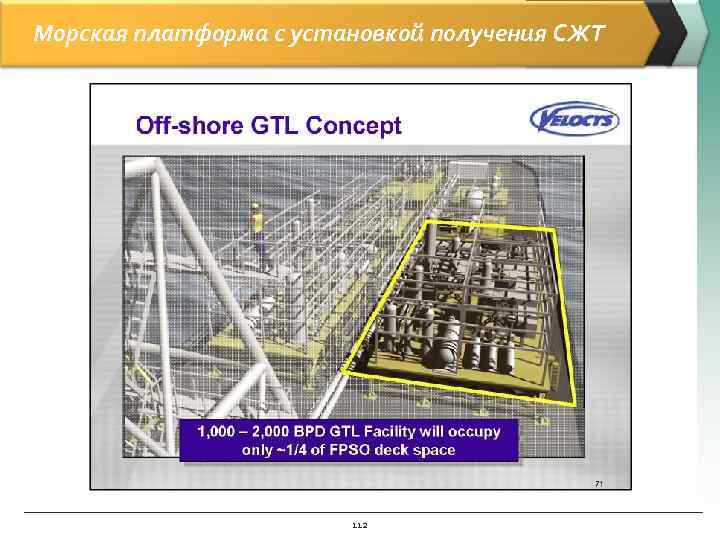

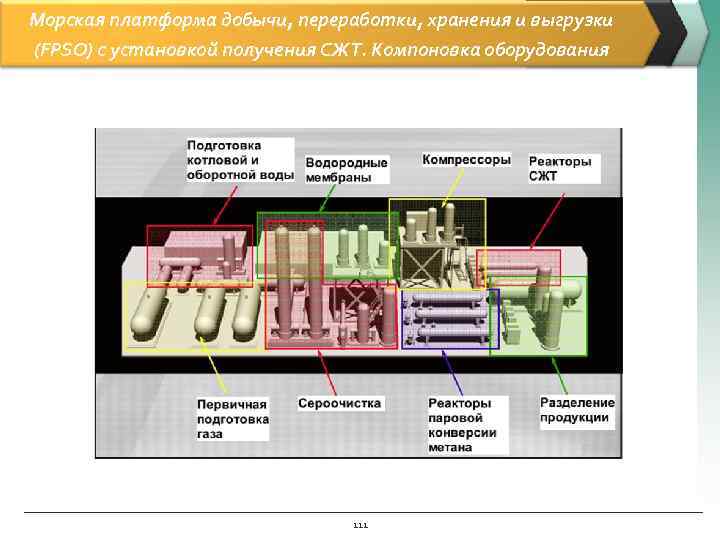

Морская платформа добычи, переработки, хранения и выгрузки (FPSO) с установкой получения СЖТ. Компоновка оборудования 111

Морская платформа добычи, переработки, хранения и выгрузки (FPSO) с установкой получения СЖТ. Компоновка оборудования 111

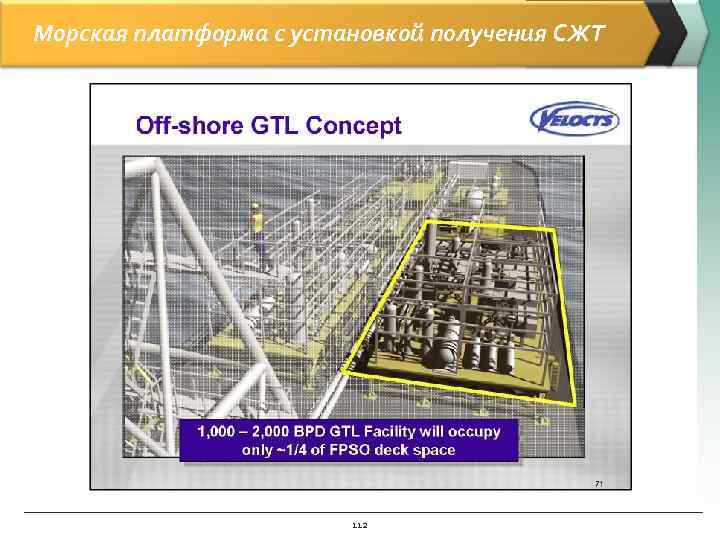

Морская платформа с установкой получения СЖТ 112

Морская платформа с установкой получения СЖТ 112

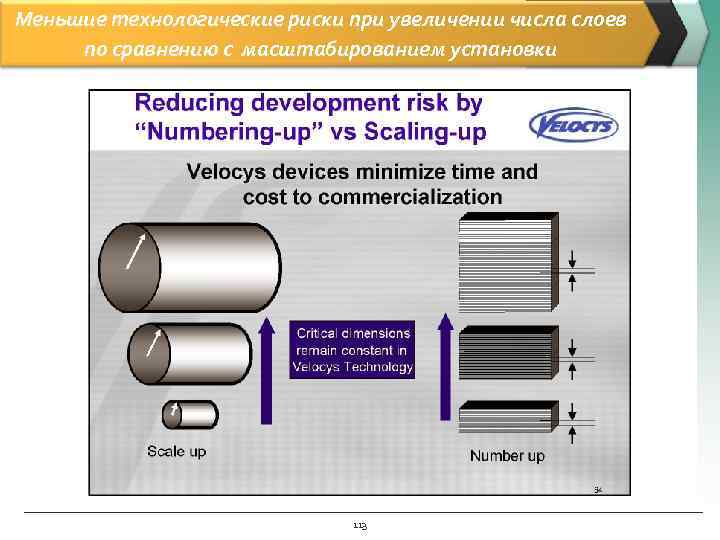

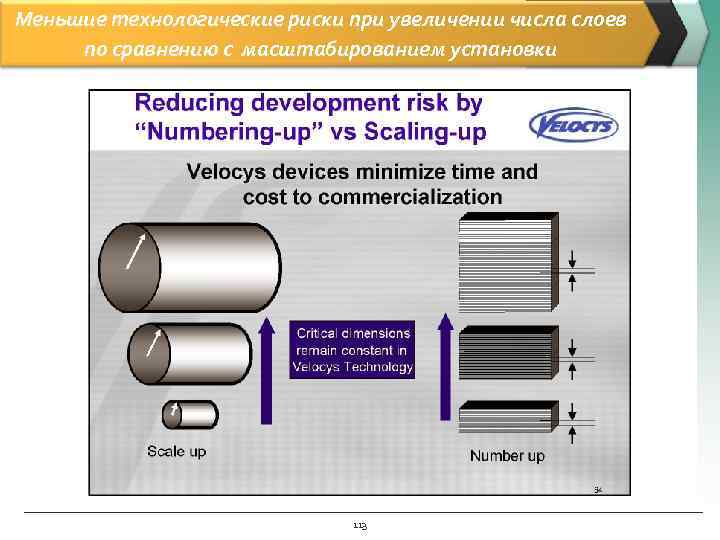

Меньшие технологические риски при увеличении числа слоев по сравнению с масштабированием установки 113

Меньшие технологические риски при увеличении числа слоев по сравнению с масштабированием установки 113

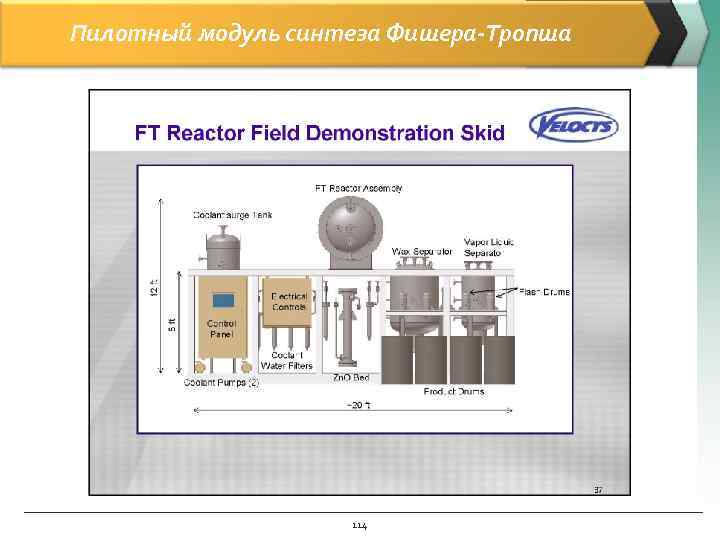

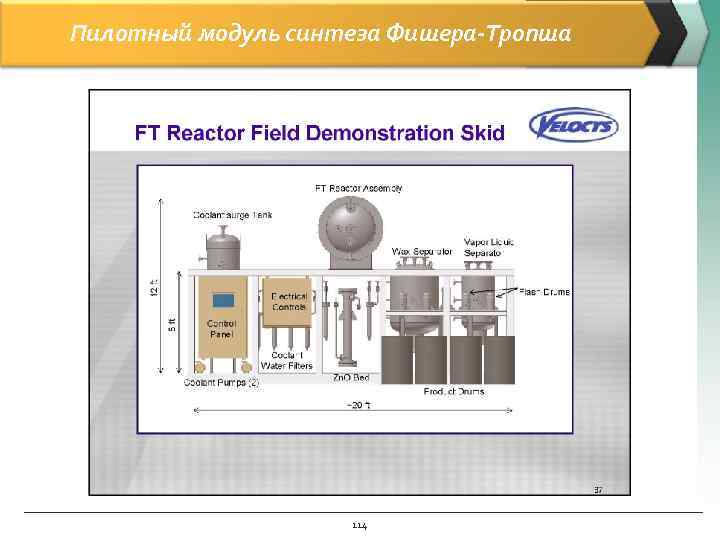

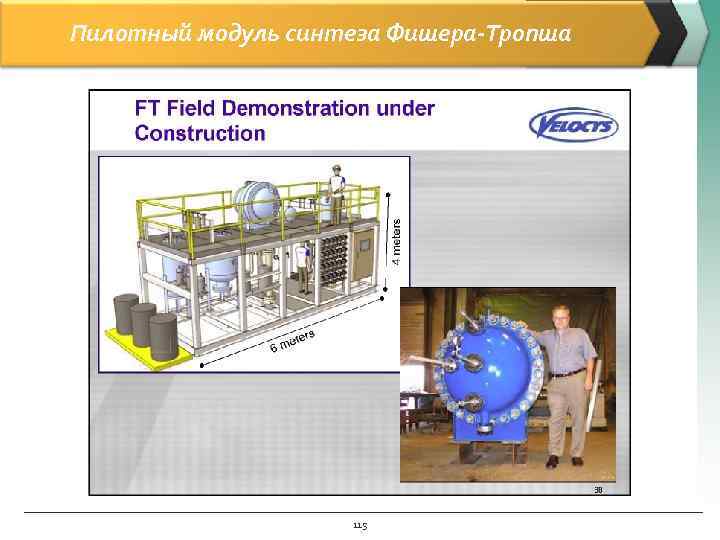

Пилотный модуль синтеза Фишера-Тропша 114

Пилотный модуль синтеза Фишера-Тропша 114

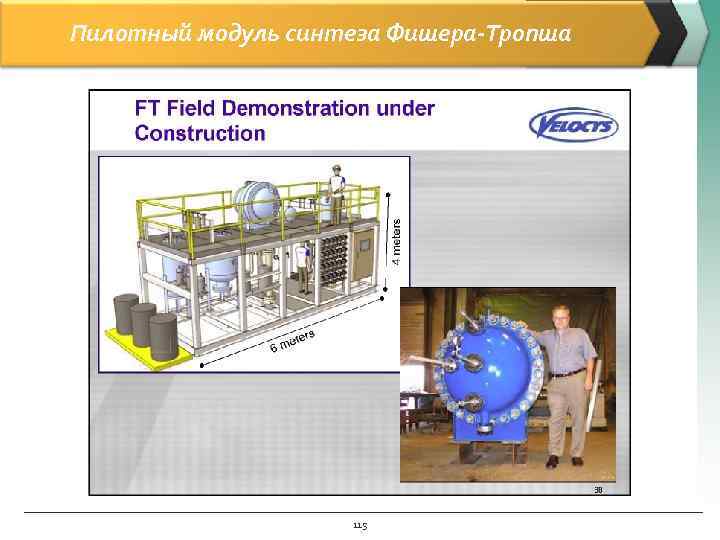

Пилотный модуль синтеза Фишера-Тропша 115

Пилотный модуль синтеза Фишера-Тропша 115

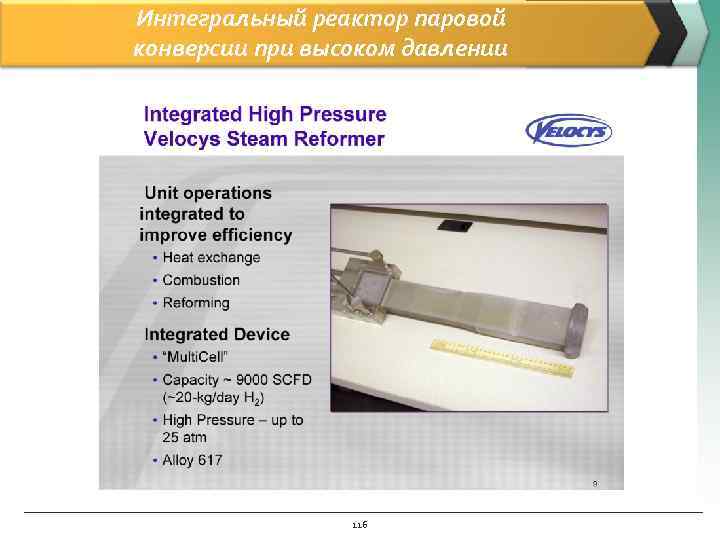

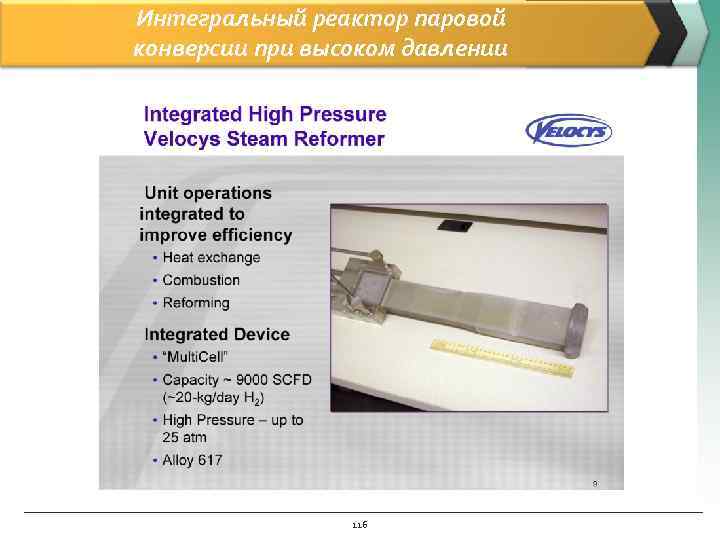

Интегральный реактор паровой конверсии при высоком давлении 116

Интегральный реактор паровой конверсии при высоком давлении 116

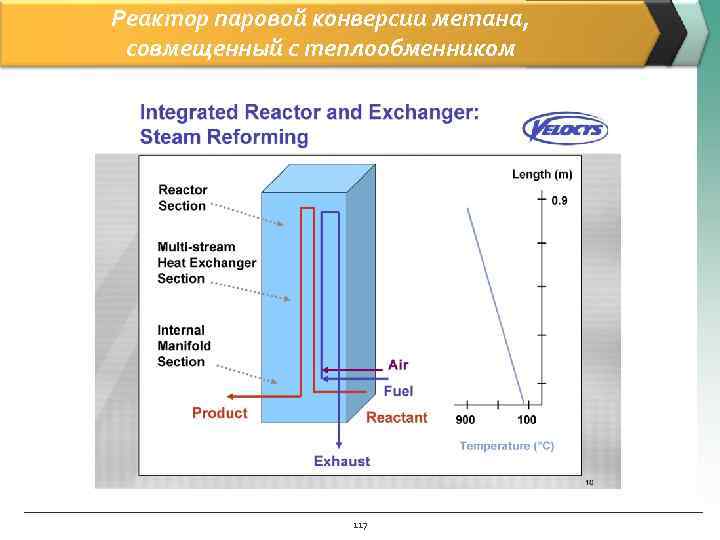

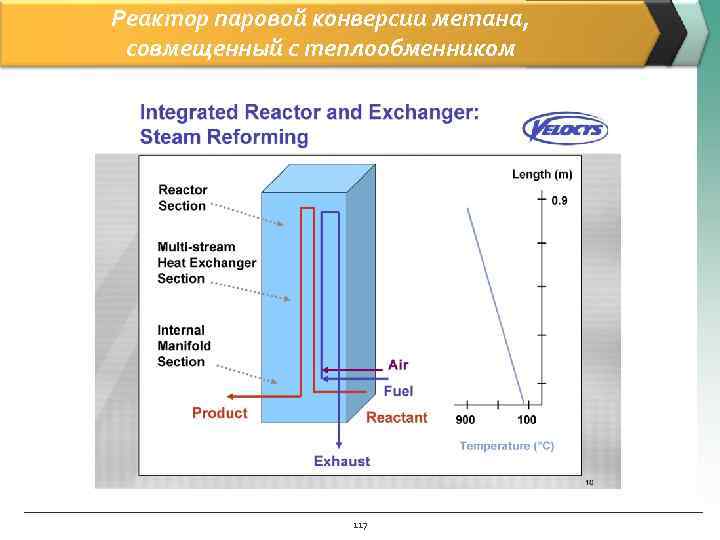

Реактор паровой конверсии метана, совмещенный с теплообменником 117

Реактор паровой конверсии метана, совмещенный с теплообменником 117

Проблемы, возникающие в связи с коррозией аппаратуры 118

Проблемы, возникающие в связи с коррозией аппаратуры 118

Схема блочно-модульной установки синтеза СЖТ 119

Схема блочно-модульной установки синтеза СЖТ 119

Схема блочно-модульной установки синтеза СЖТ 120

Схема блочно-модульной установки синтеза СЖТ 120

Возможность варьирования параметров блочно-модульной установки 121

Возможность варьирования параметров блочно-модульной установки 121

Микроканальные реакторы 122

Микроканальные реакторы 122

Паровая конверсия метана 123

Паровая конверсия метана 123

Синтез Фишера-Тропша 124

Синтез Фишера-Тропша 124

Доступность стандартизированных реакторных модулей 125

Доступность стандартизированных реакторных модулей 125

Пилотная установка в Великобритании 126

Пилотная установка в Великобритании 126

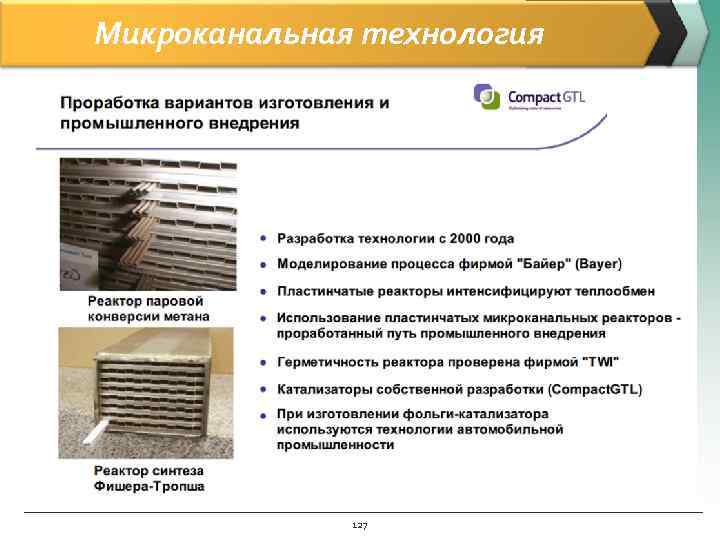

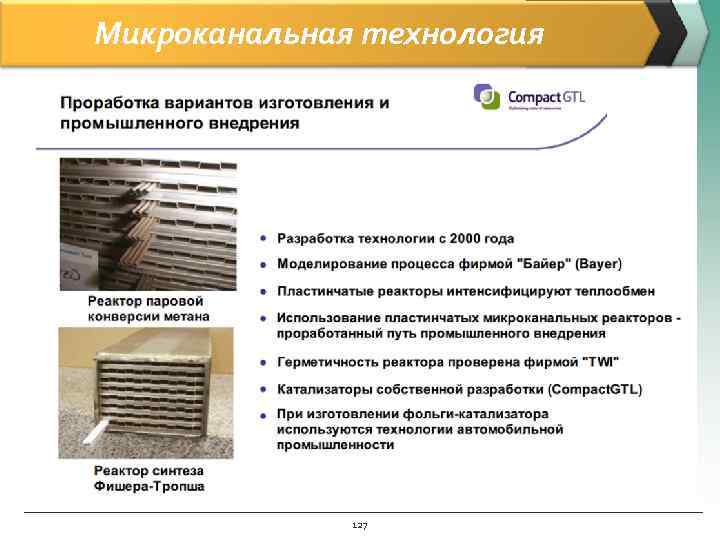

Микроканальная технология 127

Микроканальная технология 127

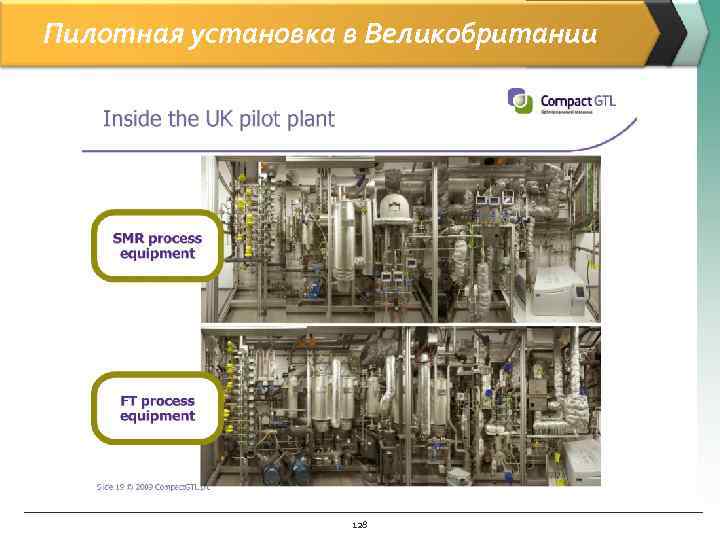

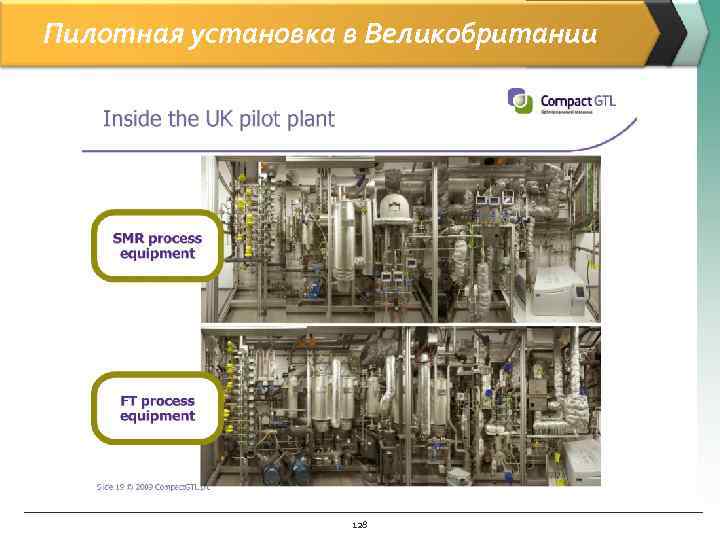

Пилотная установка в Великобритании 128

Пилотная установка в Великобритании 128

Пилотная установка для фирмы “Petrobras” 129

Пилотная установка для фирмы “Petrobras” 129

Идеология блочно-модульных установок 130

Идеология блочно-модульных установок 130

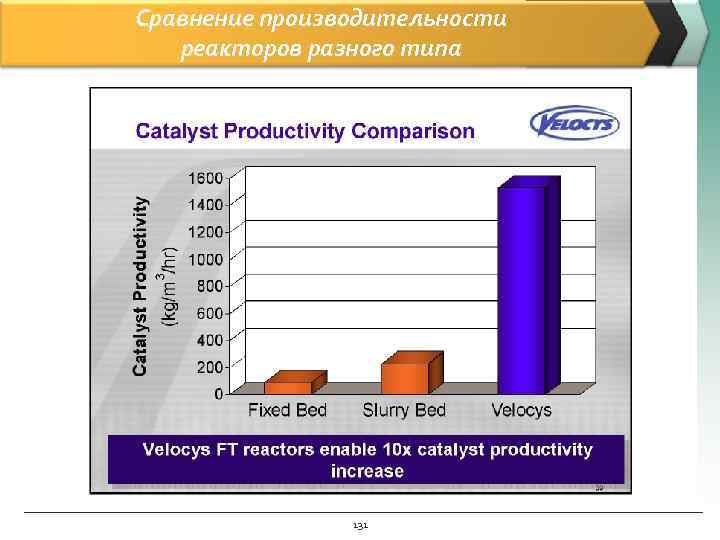

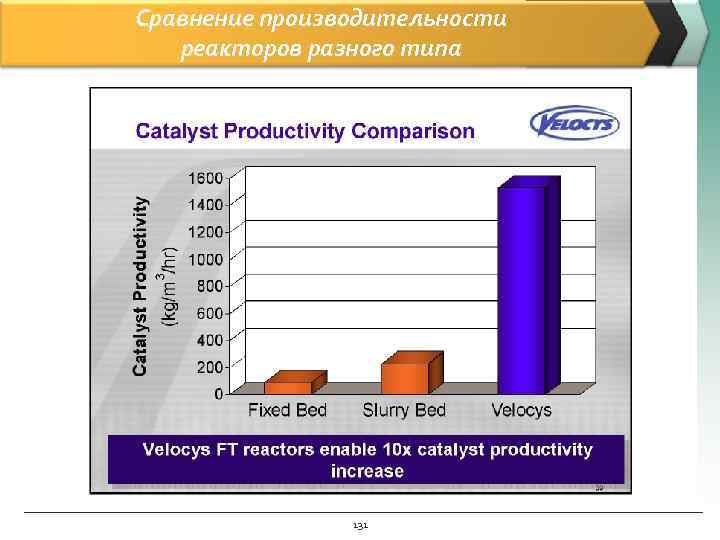

Сравнение производительности реакторов разного типа 131

Сравнение производительности реакторов разного типа 131

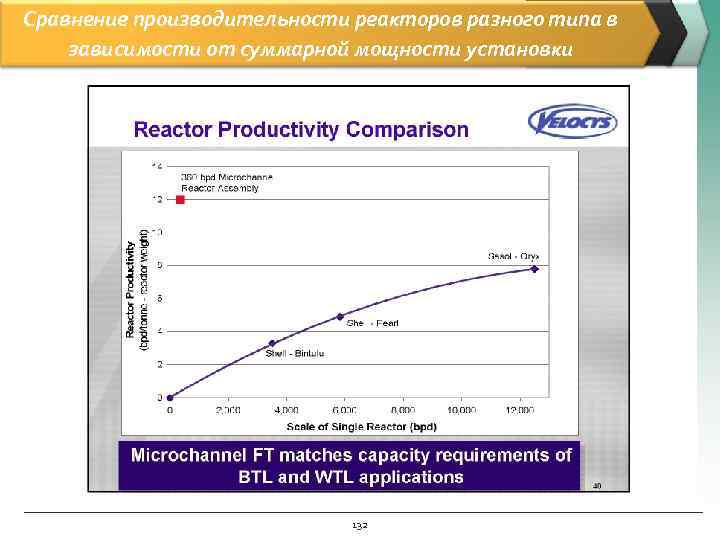

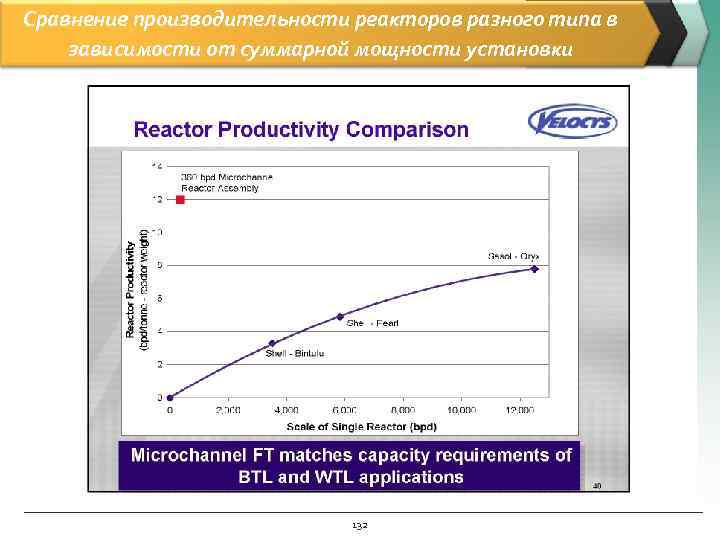

Сравнение производительности реакторов разного типа в зависимости от суммарной мощности установки 132

Сравнение производительности реакторов разного типа в зависимости от суммарной мощности установки 132

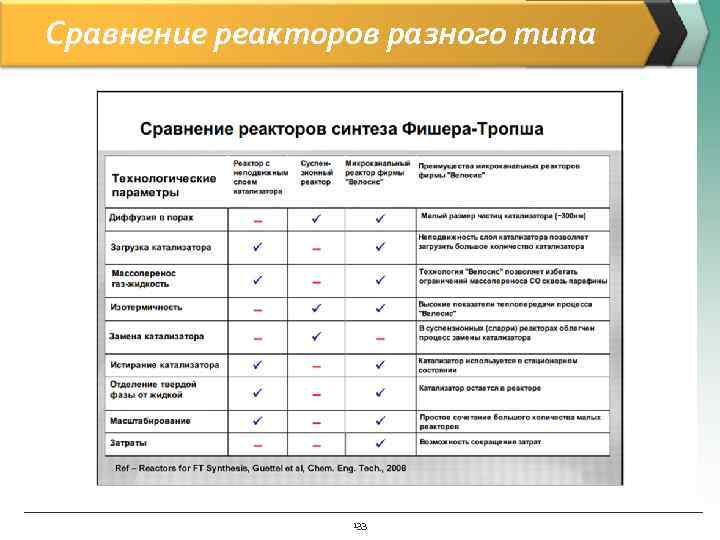

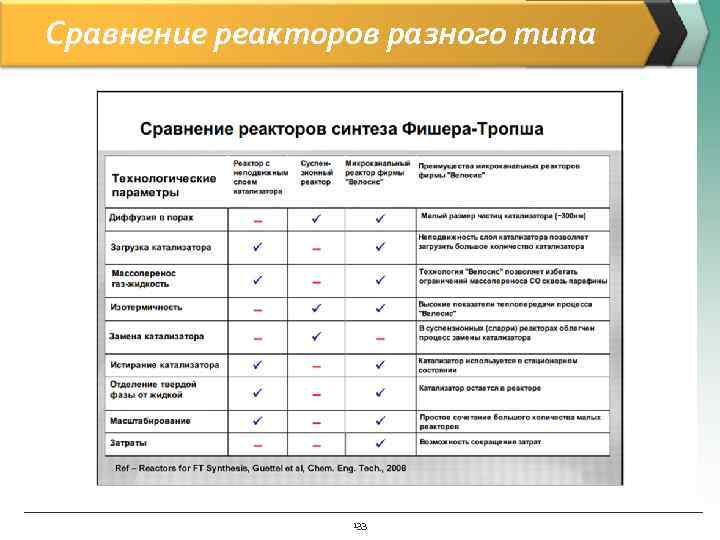

Сравнение реакторов разного типа 133

Сравнение реакторов разного типа 133

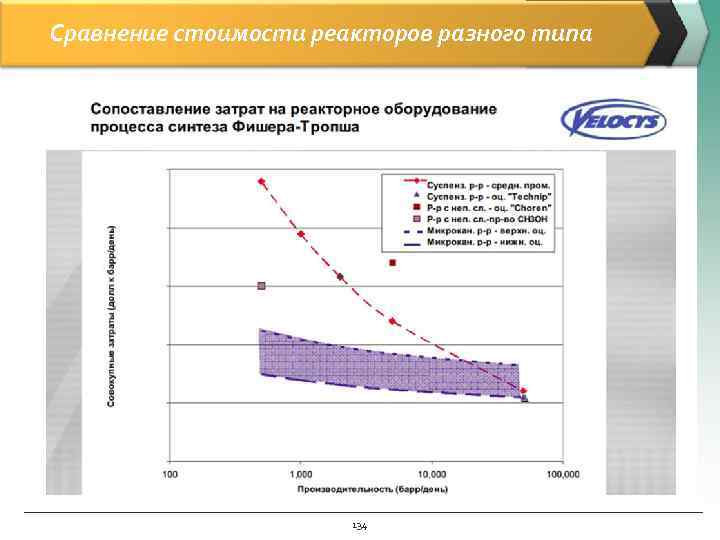

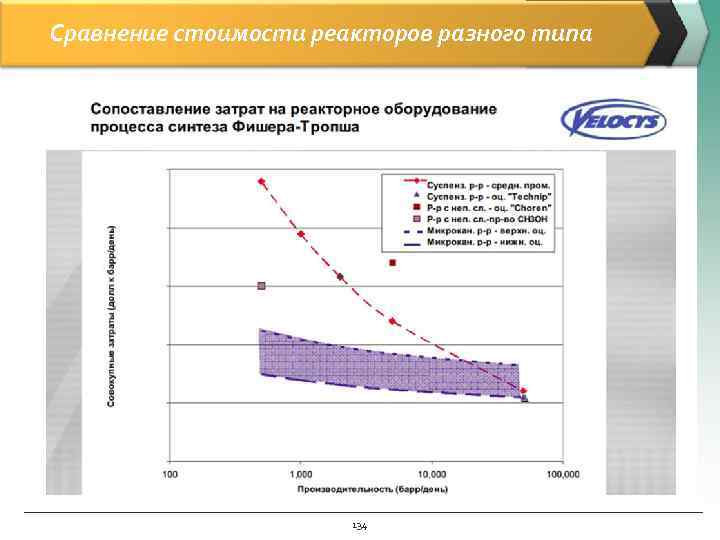

Сравнение стоимости реакторов разного типа 134

Сравнение стоимости реакторов разного типа 134

Сравнение габаритов современных установок синтеза Фишера-Тропша. Типовая установка синтеза 135

Сравнение габаритов современных установок синтеза Фишера-Тропша. Типовая установка синтеза 135

Сравнение габаритов современных установок синтеза Фишера-Тропша. Установка фирмы “Velocys” 136

Сравнение габаритов современных установок синтеза Фишера-Тропша. Установка фирмы “Velocys” 136