20.Испытания.ppt

- Количество слайдов: 70

Испытания самолета и его элементов. Нормы-авиационные правила требуют, чтобы соответствие самолёта этим норма подтверждалось испытаниями. В практике разработчиков новой авиационной технике обязательно проводятся лётные, статические и усталостные испытания. Обычно первый и третий изготовленные самолёты направляют на лётные испытания. Второй идёт на статические испытания, а четвёртый на усталостные испытания. Боинг обычно направляет на лётные испытания сразу несколько самолётов, что позволяет резко сократить продолжительность этих испытаний и побыстрее получить сертификат лётной годности нового самолёта.

Цель испытаний Виды испытаний Испытания проводятся, чтобы ответить на основополагающие вопросы конструктора и прочниста. Главные из них: сможет ли выбранная конструкция удовлетворять требованиям заказчика и соответствовать требованиям авиационных властей, правильно ли выбрана методика расчета. Виды испытаний. Испытания элементарных образцов Испытания конструктивных образцов Испытания отдельных агрегатов Испытания самолета в целом Эксплуатация “Испытания элементарных образцов” проводятся для определения свойств материала не только прочностных, но и таких как плотность, электропроводность, теплостойкость, морозостойкость, влагонасыщение, горючесть, устойчивость к грибкам и плесени, токсичность при воздействии высоких температур и открытого пламени и многое, многое другое.

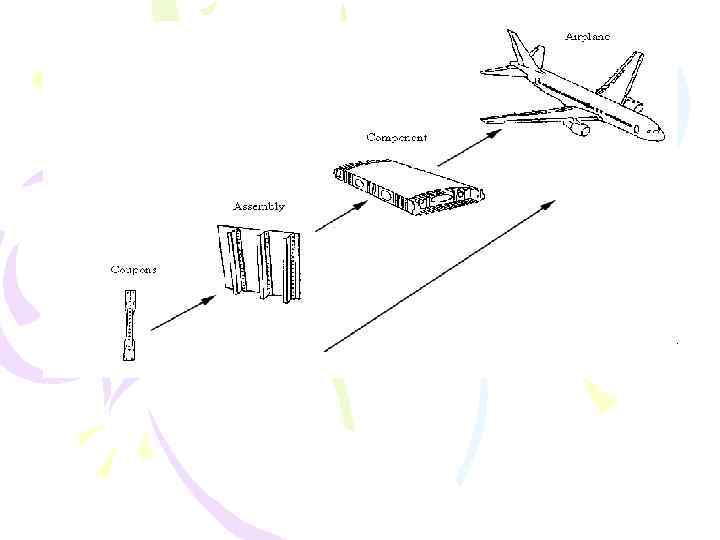

• • Испытания элементарных образцов на прочность Цели испытаний - получение данных по прочности на растяжение, сжатие, сдвиг для нового материала - подтверждение стабильности основных характеристик при переходе от лабораторных образцов к образцам, изготовленным на предприятии, где планируется серийное производство. Периодические испытания для подтверждения стабильности основных характеристик в течение срока серийного производства. Объем испытаний Самый большой объем испытаний проводится при сертификации нового материала – несколько тысяч образцов для очень большого числа типов испытаний – испытания на растяжение, сжатие, сдвиг, смятие в нормальных комнатных условиях, здесь же испытания при максимальной температуре эксплуатации, при минимальной температуре, с учетов влияния влагонасыщения, с учетом теплосмен с переходом через ноль, с учетом возможных производственных и эксплуатационных дефектов, для автоклавного и прессового процессов изготовления. При всех этих испытаниях определяется модуль Юнга, разрушающие напряжения, предельные деформации, коэффициент Пуассона Испытания проводятся для образцов с несколькими типовыми вариантами конструкции, а также образцов с отверстиями и другими концентраторами с разным отношением d/b

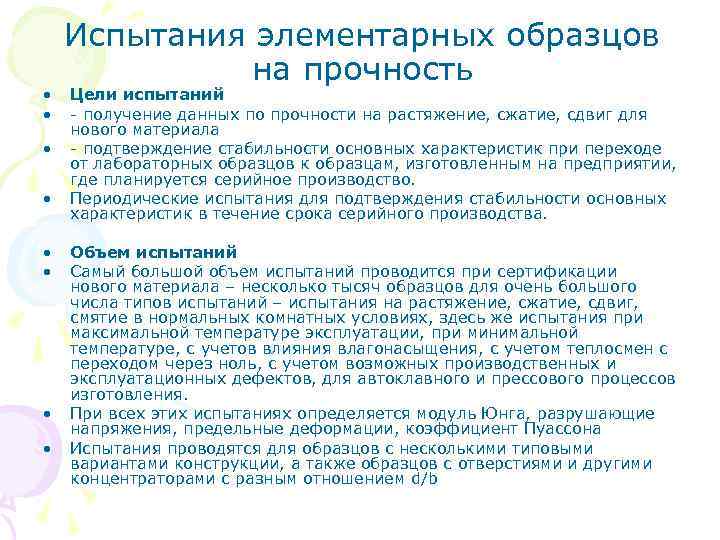

Распределение свойств • Формулы, которые дают вероятность того, что значение будет не меньше предписанного уровня, описывается следующими законами – Вейбула (blue) – Нормальное распределение (black) – Логонормальное (green) – По Персону (red)

Допускаемые механические характеристики проектные данные по базису “A” • Там, где нагрузка проходит по единственному элементу конструкции, разрушение которого может привести к потере целостности всей конструкции, следует использовать минимальные механические характеристики материала( базис «А» ). • “A” базис означает, что не менее 99% значений ожидается равными или превосходящими механические свойства по базису «А» с уровнем доверительности 95% • Характеристики материала по базису «А» ниже, чем для базиса “B”

Допускаемые механические характеристики проектные данные по базису “B” • Резервированные конструкции, в которых при разрушении отдельного элемента приложенная нагрузка безопасно распределяется по другим силовым путям может быть спроектирована с применением базиса “B” • “B” базис означает, что не менее 90% значений ожидается равными или превосходящими механические свойства по базису «В» с уровнем доверительности 95% • Характеристики выше, чем для базиса “A” Например, для материала 2024 -T 42 Ftu=64 ksi - базис “B” Ftu=62 ksi - базис “A”

Распределение данных по прочности материала Частотность A B Средние Свойства

Неизвестный закон распределения • Non-Parametric Analysis – Для подтверждения требуется не менее базиса“A” 299 образцов базиса“В” 29 образцов

Испытания образцовсвидетелей сотовых панелей Длинные образцы для исследования обшивок Короткие образцы для исследования сотового заполнителя

Статическое нагружение Растяжение Сжатие Сдвиг Смятие Ударная вязкость Трещиностойкость Деформируемость

Повторное нагружение Многоцикловая усталость Малоцикловая усталость Скорость роста трещин

Универсальная испытательная машина • High load capacities possible (Instron Model 3384 w/ 60 k lbf capacity shown; UW has 2 M lbf frame) • Lower cost/lbf

захваты Mechanical grip • Mechanical grips – Pressure applied through action of an integral power screw • Hydraulic grips – Hydraulic pressure is used to grip the specimen – Most composite test standards require the use of hydraulic grips – More repeatable gripping force than mechanical grips Hydraulic grips

Климатические камеры • Полимерные КМ чувствительны к температуре и выдержке во влажной среде или в жидкостях (топливо, смазка и т. д. ). • Механические свойства измеряются при условиях: – Комнатные условия – Нагрев с влагой (200 o. F/100% влажность) – Холод без влаги (-65 o. F/0% влажность) • Климатические камеры, воспроизводящие эти условия используются для испытаний.

Испытания конструктивных образцов на прочность • Цели испытаний • Испытания носят как правило поисковый характер и проводятся на стадии создания конструкции, когда надо выбрать наиболее подходящий вариант • Объем испытаний • • • Это испытания характерных элементов конструкции, включающих в себя несколько составных частей и крепежных элементов Это образцы более сложные, более дорогие и поэтому их количество существенно ниже количества элементарных образцов, хотя разнообразие реальных элементов конструкции очень велико К такого типа образцам относятся образцы соединений, различного рода кронштейнов состыкованных с композитными элементами, а также образцы сотовых панелей • Виды испытаний • Такие образцы подвергаются сравнительно небольшому набору типов испытаний поскольку известно заранее как действует нагрузка, но разнообразные условия эксплуатации необходимо имитировать

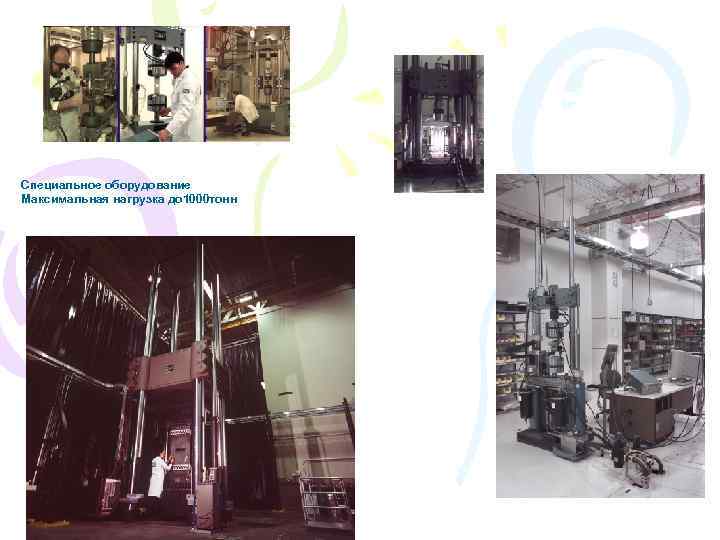

Специальное оборудование Максимальная нагрузка до 1000 тонн

• Ударные повреждения Испытания • КМ должны противостоять ударным повреждениям. • Испытания КМ дают достоверный результат. • Устойчивость к повреждению на самом деле выше, чем дает предварительный анализ. • Если повреждение невидимо, оно не даст наглядного представления о повреждении материала или конструкции. • Заказчик получает убедительные данные о поведении материала. В условиях широкого применения КМ, мы проводим тестирование, чтобы убедится в правильном выборе типа конструкции из КМ. Устойчивость к повреждению- это область, по которой мы имели массу вопросов от наших покупателей и от всех вас. Мы провели большое количество научных лабораторных испытаний и полностью убедились, что этот материал по меньшей мере не хуже алюминия и во многом лучше его

Крыло-Нижняя панель Подтверждение прочности и качества технологии изготовления наиболее нагруженной панели КМ имеет возможность быть стойким. Мы должны использовать прочный материал для силовых конструкций

Крыло–Нижняя панель Испытания нижней панели крыла Двухпролетная трещина соответствует требованиям норм

Испытание на ресурс гермошпангоута с помощью воды

Панель фюзеляжа

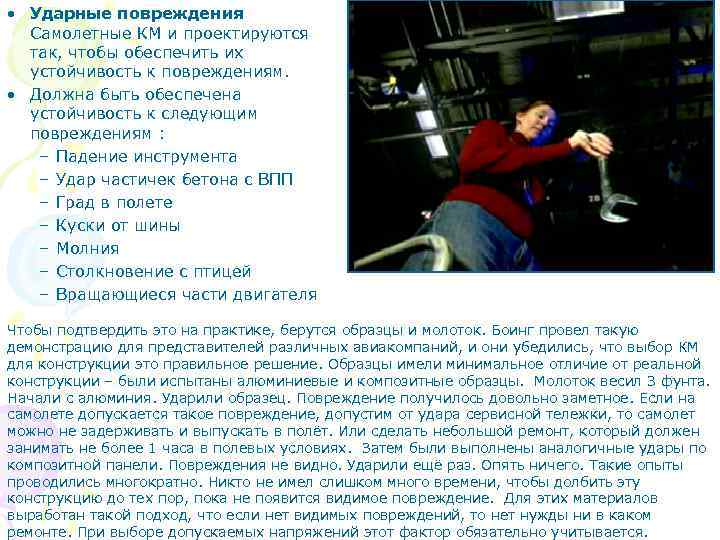

• Ударные повреждения Самолетные КМ и проектируются так, чтобы обеспечить их устойчивость к повреждениям. • Должна быть обеспечена устойчивость к следующим повреждениям : – Падение инструмента – Удар частичек бетона с ВПП – Град в полете – Куски от шины – Молния – Столкновение с птицей – Вращающиеся части двигателя Чтобы подтвердить это на практике, берутся образцы и молоток. Боинг провел такую демонстрацию для представителей различных авиакомпаний, и они убедились, что выбор КМ для конструкции это правильное решение. Образцы имели минимальное отличие от реальной конструкции – были испытаны алюминиевые и композитные образцы. Молоток весил 3 фунта. Начали с алюминия. Ударили образец. Повреждение получилось довольно заметное. Если на самолете допускается такое повреждение, допустим от удара сервисной тележки, то самолет можно не задерживать и выпускать в полёт. Или сделать небольшой ремонт, который должен занимать не более 1 часа в полевых условиях. Затем были выполнены аналогичные удары по композитной панели. Повреждения не видно. Ударили ещё раз. Опять ничего. Такие опыты проводились многократно. Никто не имел слишком много времени, чтобы долбить эту конструкцию до тех пор, пока не появится видимое повреждение. Для этих материалов выработан такой подход, что если нет видимых повреждений, то нет нужды ни в каком ремонте. При выборе допускаемых напряжений этот фактор обязательно учитывается.

Испытания авиационных агрегатов на прочность • Количество испытываемых образцов невелико, поскольку стоимость их изготовления очень велика, но тем не менее оно исчисляется несколькими десятками • Можно испытать несколько вариантов конструкции и выбрать наиболее удачный • Агрегаты по своим размерам часто сравнительно невелики и могут быть помещены целиком, например в климатическую камеру • Для них требуются сравнительно небольшие стенды, которые позволяют проводить испытания на прочность и ресурс одновременно нескольких агрегатов с возможностью нагрева с помощью специальных ламп. • Некоторые агрегаты перед испытаниями помещают на климатические площадки, размещенные в разных характерных климатических зонах – в средней полосе, в субтропиках, в пустыне, в зоне вечной мерзлоты и т. д.

Акустические испытания • Лаборатория акустических испытаний 777 Fan Air Valve Modulator 767 Thrust Reverser Custom Horns, Fixture

Испытания на птицестойкость

Виброиспытания Ти Типы конструкции Пилон двигателя Весь самолет Поверхности управления

Испытания • Электромагнитные воздействия, цели: • Понять ситуацию в эксплуатации и выделить главные направления исследований • Апробировать принятые решения ● Создать систему защиты от электромагнитных воздействий для композитных авиационных конструкций.

Стенды для испытаний агрегатов и их фрагментов

Испытания агрегатов(стабилизатор) • Усталость • Усталостные испытания стабилизатора 777: – Подтверждение полученного расчетным путем поведения композитной конструкции – Испытание с повреждениями согласно требованиям норм – Подтверждение методов обеспечения надежности, применяемых в эксплуатации

Отсек фюзеляжа

Стенд для испытаний фюзеляжа

Испытания фюзеляжа на ресурс

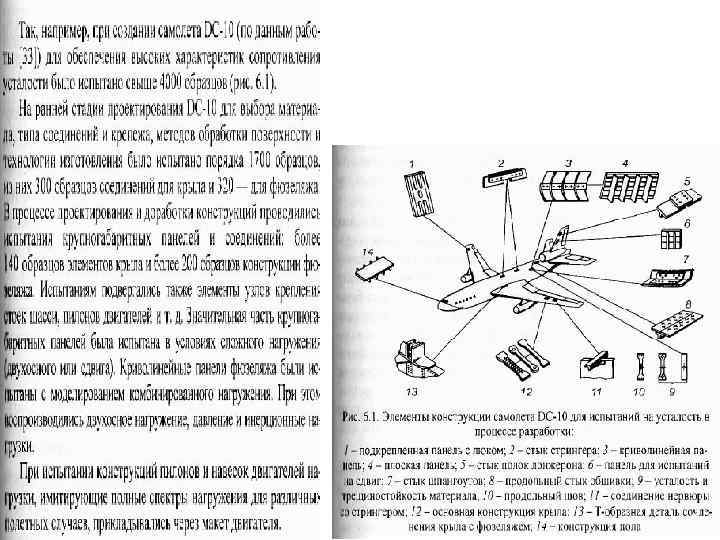

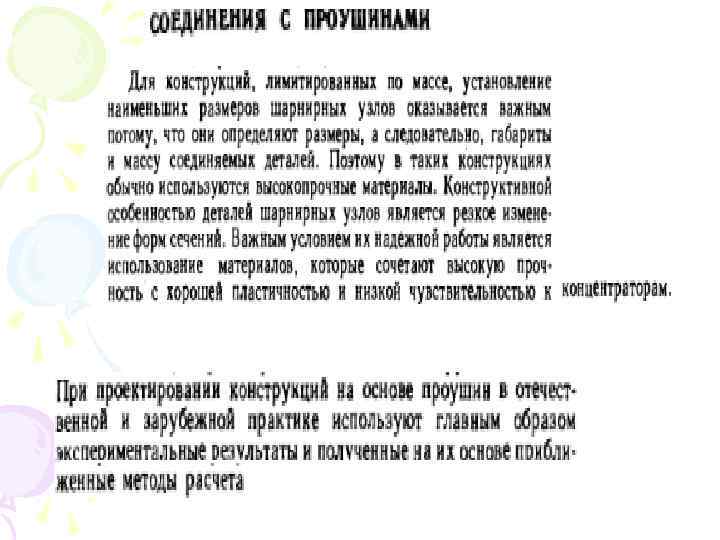

Испытания планера самолета в сборе на прочность, ресурс и устойчивость к повреждениям • Это самые дорогостоящие испытания, и испытаниям подвергаются лишь несколько единичных экземпляров • – один обязательно на статическую прочность, • - второй обязательно на ресурс, скорость роста трещин и на остаточную прочность Если самолет имеет несколько модификаций, то очень часто и заказчики и сертификаторы требуют испытаний этих новых вариантов конструкции На самолете очень трудно провести влагонасыщение и нагрев Все эти испытания проводятся как правило в комнатных условиях, хотя известны случаи, когда такие испытания проводились на улице под навесом-тогда наблюдается влагонасыщение и учитываются температурные условия в данной климатической зоне. Следить за поведением конструкции, конечно, удобнее в помещении, но это дорого.

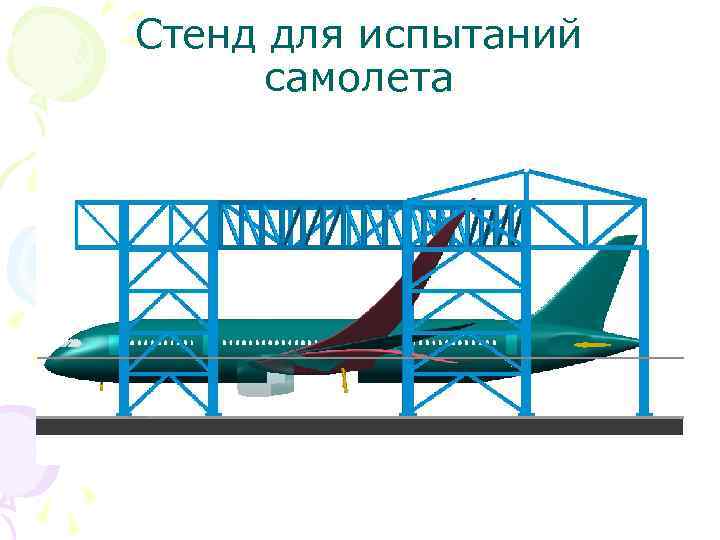

Полномасштабные испытания самолета

Стенд для испытаний самолета

Нагружающие системы

Система наддува фюзеляжа

Испытания • Перспективы Расчет и эксперимент по потере устойчивости панели из КМ с визуализацией формы выпучивания с помощью поляризационно-оптических методов. Методы измерения напряжений и деформаций. Наблюдение за поведением конструкции при статических и ресурсных испытаниях. Компьютерные и дистанционные системы нагружений и измерений

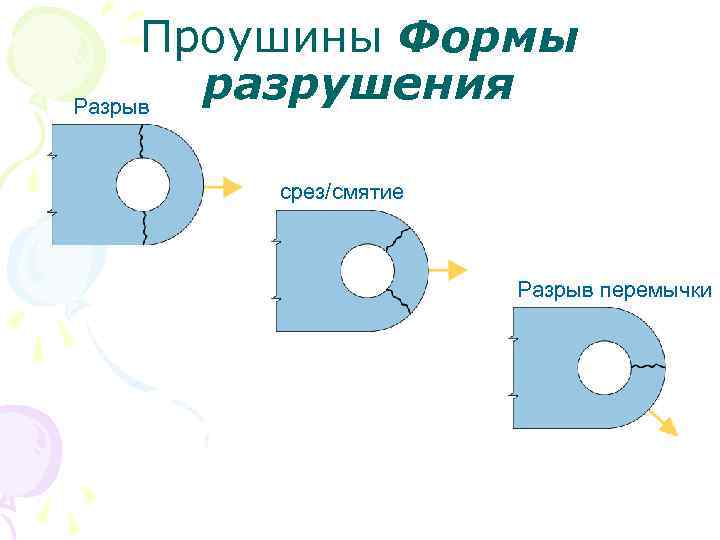

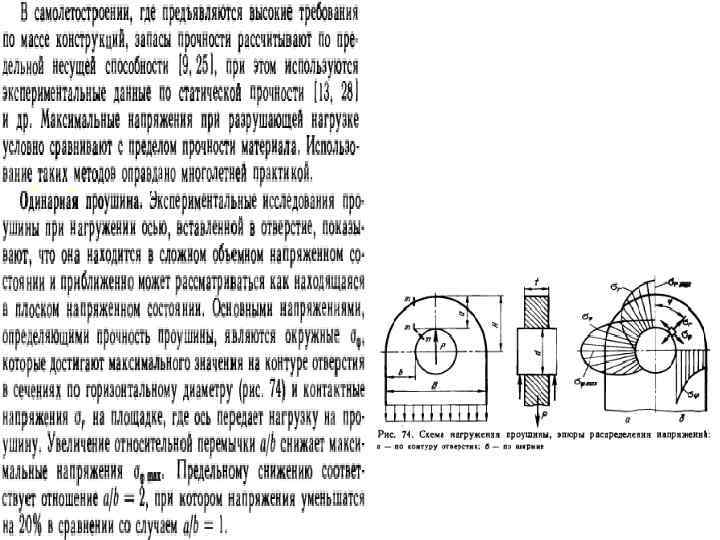

Проушины Формы разрушения Разрыв срез/смятие Разрыв перемычки

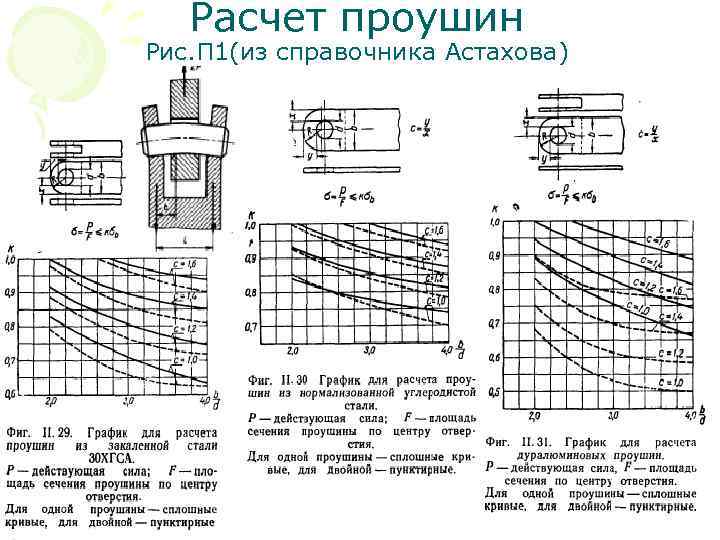

Расчет проушин Рис. П 1(из справочника Астахова)

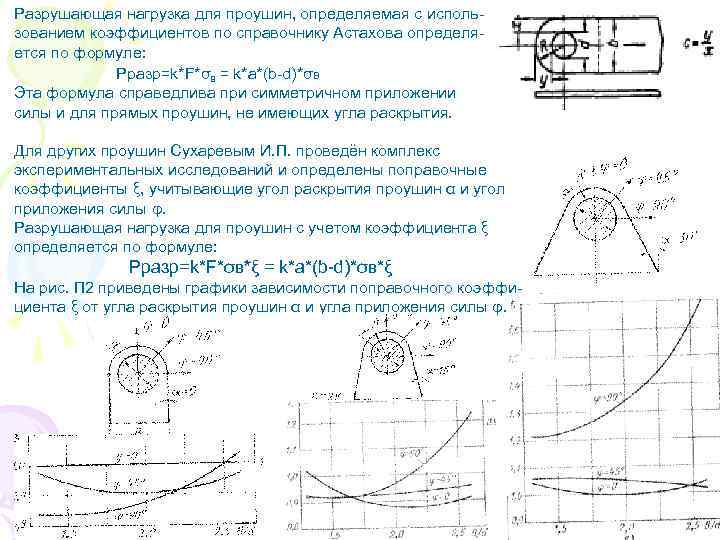

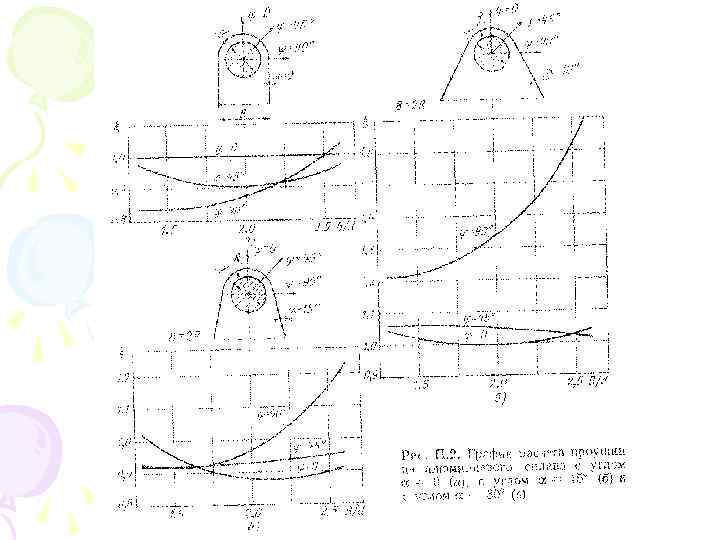

Разрушающая нагрузка для проушин, определяемая с использованием коэффициентов по справочнику Астахова определяется по формуле: Рразр=k*F*σB = k*a*(b-d)*σB Эта формула справедлива при симметричном приложении силы и для прямых проушин, не имеющих угла раскрытия. Для других проушин Сухаревым И. П. проведён комплекс экспериментальных исследований и определены поправочные коэффициенты ξ, учитывающие угол раскрытия проушин α и угол приложения силы φ. Разрушающая нагрузка для проушин с учетом коэффициента ξ определяется по формуле: Рразр=k*F*σB*ξ = k*a*(b-d)*σB*ξ На рис. П 2 приведены графики зависимости поправочного коэффициента ξ от угла раскрытия проушин α и угла приложения силы φ.

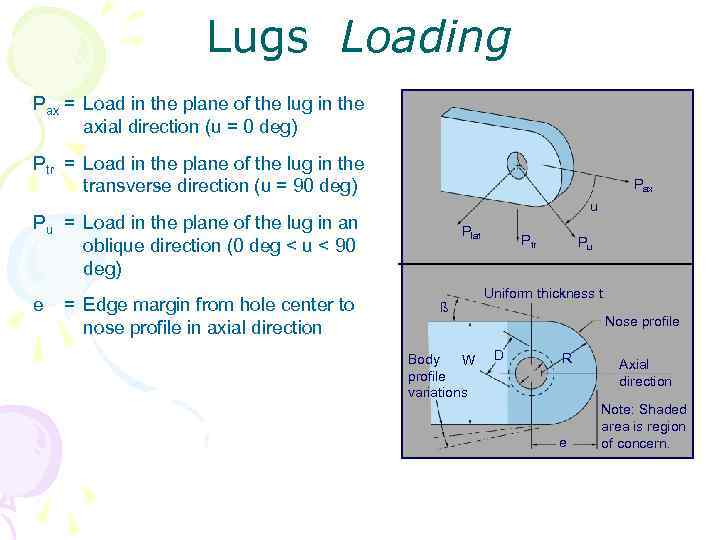

Lugs Loading Pax = Load in the plane of the lug in the axial direction (u = 0 deg) Ptr = Load in the plane of the lug in the transverse direction (u = 90 deg) Pax u Pu = Load in the plane of the lug in an oblique direction (0 deg < u < 90 deg) e = Edge margin from hole center to nose profile in axial direction Plat ß Body W profile variations Ptr Pu Uniform thickness t Nose profile D R e Axial direction Note: Shaded area is region of concern.

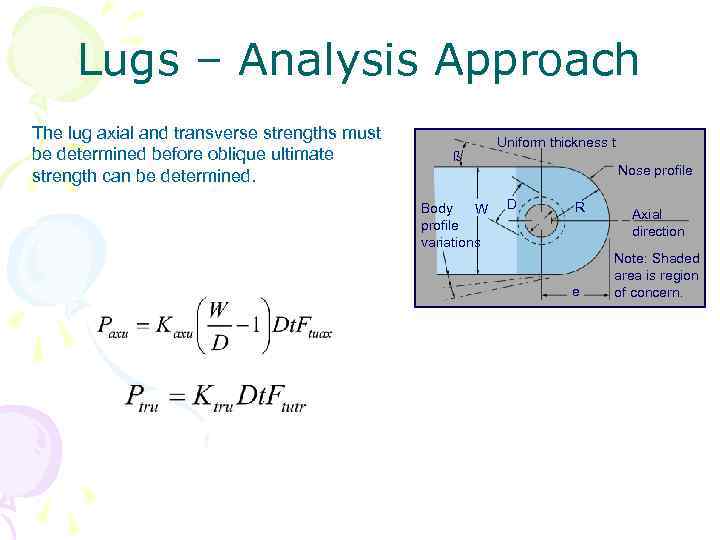

Lugs – Analysis Approach The lug axial and transverse strengths must be determined before oblique ultimate strength can be determined. ß Body W profile variations Uniform thickness t Nose profile D R e Axial direction Note: Shaded area is region of concern.

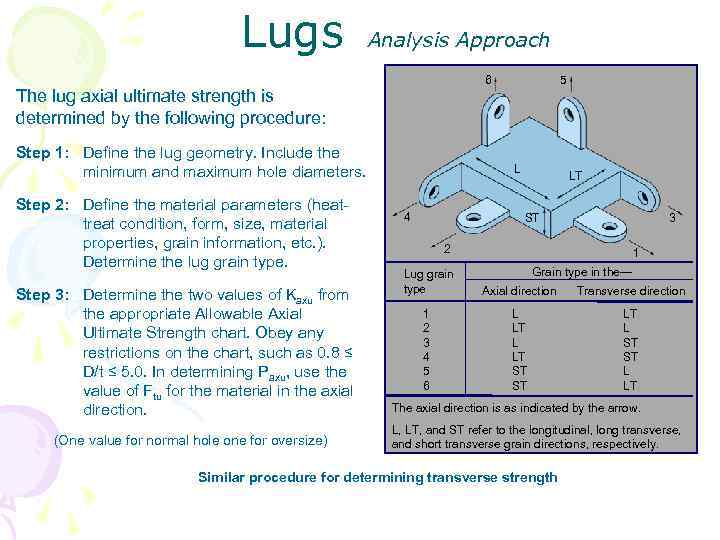

Lugs Analysis Approach 6 The lug axial ultimate strength is determined by the following procedure: Step 1: Define the lug geometry. Include the minimum and maximum hole diameters. Step 2: Define the material parameters (heattreat condition, form, size, material properties, grain information, etc. ). Determine the lug grain type. Step 3: Determine the two values of Kaxu from the appropriate Allowable Axial Ultimate Strength chart. Obey any restrictions on the chart, such as 0. 8 ≤ D/t ≤ 5. 0. In determining Paxu, use the value of Ftu for the material in the axial direction. (One value for normal hole one for oversize) 5 L 4 LT 3 ST 2 1 Grain type in the— Lug grain type Axial direction Transverse direction 1 2 3 4 5 6 L LT ST ST LT L ST ST L LT The axial direction is as indicated by the arrow. L, LT, and ST refer to the longitudinal, long transverse, and short transverse grain directions, respectively. Similar procedure for determining transverse strength

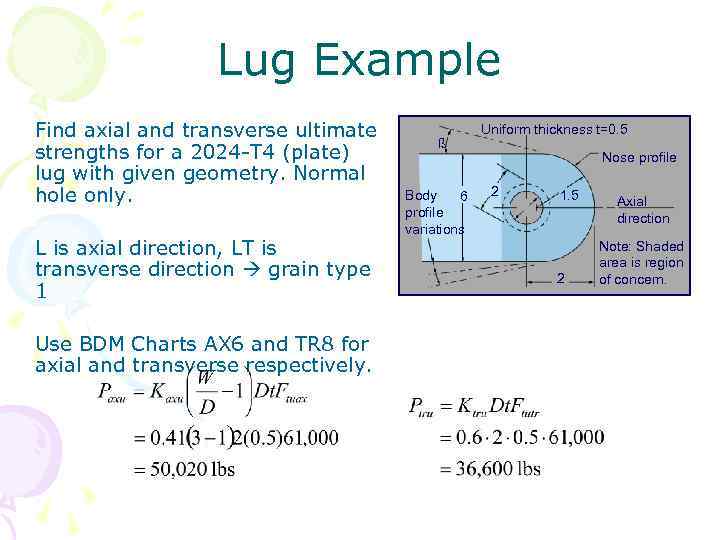

Lug Example Find axial and transverse ultimate strengths for a 2024 -T 4 (plate) lug with given geometry. Normal hole only. L is axial direction, LT is transverse direction grain type 1 Use BDM Charts AX 6 and TR 8 for axial and transverse respectively. ß Body 6 profile variations Uniform thickness t=0. 5 Nose profile 2 1. 5 2 Axial direction Note: Shaded area is region of concern.

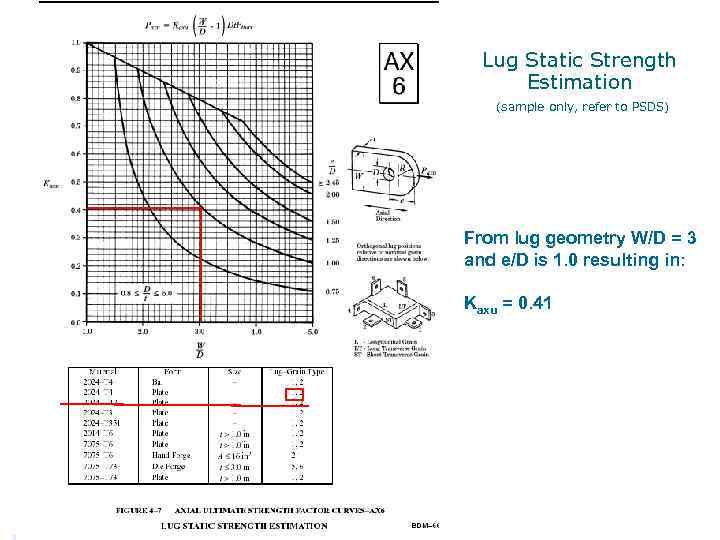

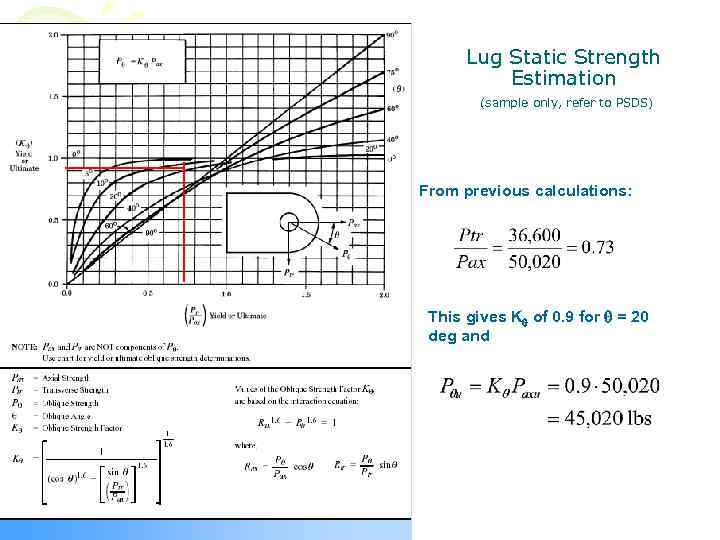

Lug Static Strength Estimation (sample only, refer to PSDS) From lug geometry W/D = 3 and e/D is 1. 0 resulting in: Kaxu = 0. 41

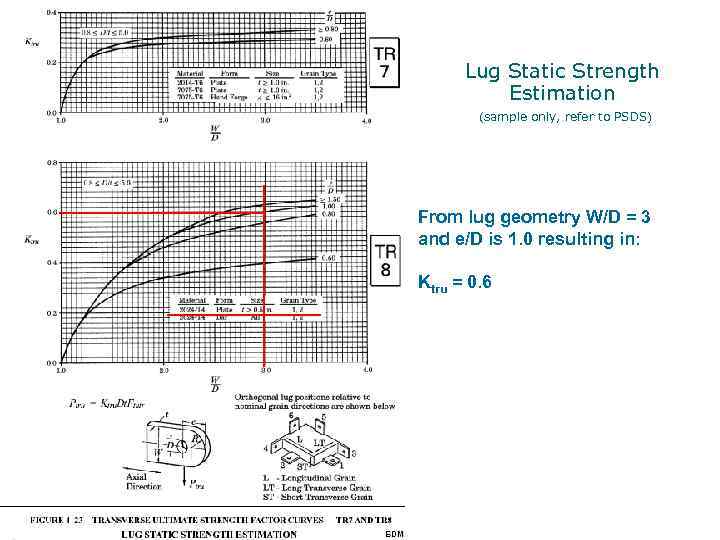

Lug Static Strength Estimation (sample only, refer to PSDS) From lug geometry W/D = 3 and e/D is 1. 0 resulting in: Ktru = 0. 6

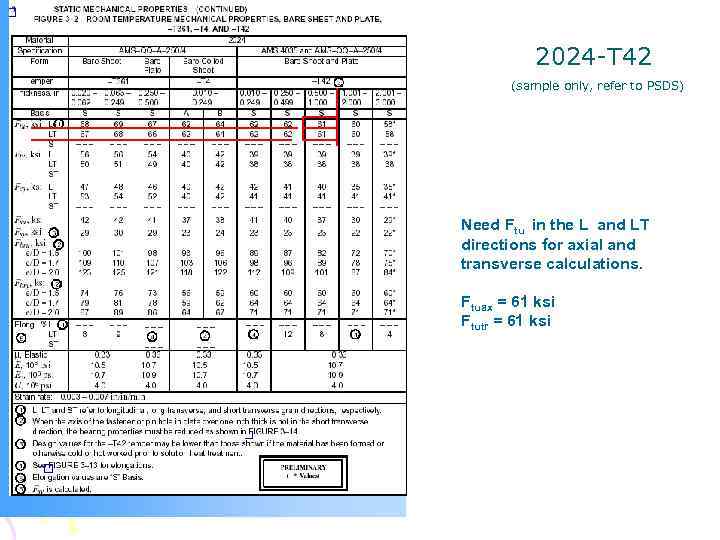

2024 -T 42 (sample only, refer to PSDS) Need Ftu in the L and LT directions for axial and transverse calculations. Ftuax = 61 ksi Ftutr = 61 ksi

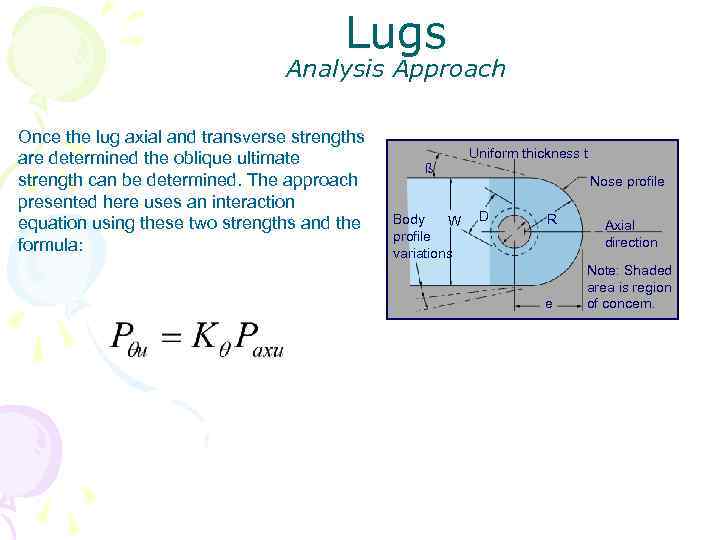

Lugs Analysis Approach Once the lug axial and transverse strengths are determined the oblique ultimate strength can be determined. The approach presented here uses an interaction equation using these two strengths and the formula: ß Body W profile variations Uniform thickness t Nose profile D R e Axial direction Note: Shaded area is region of concern.

Lug Static Strength Estimation (sample only, refer to PSDS) From previous calculations: This gives Kq of 0. 9 for q = 20 deg and

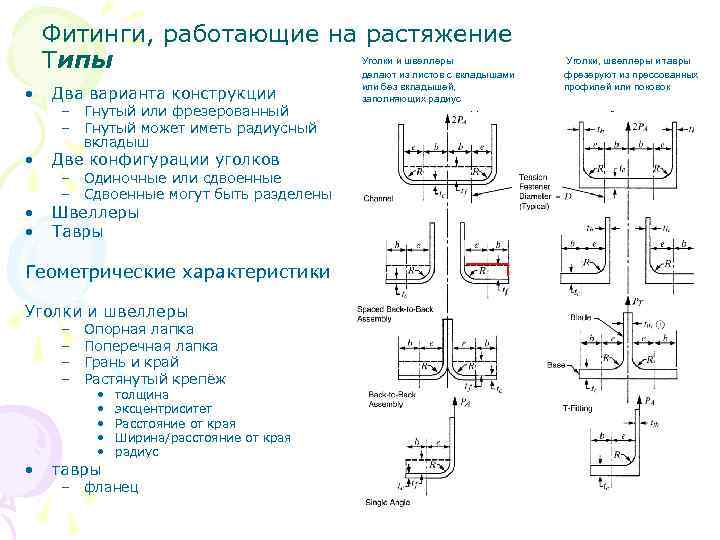

Фитинги, работающие на растяжение Уголки и швеллеры Типы делают из листов с вкладышами • Два варианта конструкции • Две конфигурации уголков • • Швеллеры Тавры – Гнутый или фрезерованный – Гнутый может иметь радиусный вкладыш – Одиночные или сдвоенные – Сдвоенные могут быть разделены Геометрические характеристики Уголки и швеллеры – – • Опорная лапка Поперечная лапка Грань и край Растянутый крепёж • • • тавры толщина эксцентриситет Расстояние от края Ширина/расстояние от края радиус – фланец или без вкладышей, заполняющих радиус Уголки, швеллеры и тавры фрезеруют из прессованных профилей или поковок

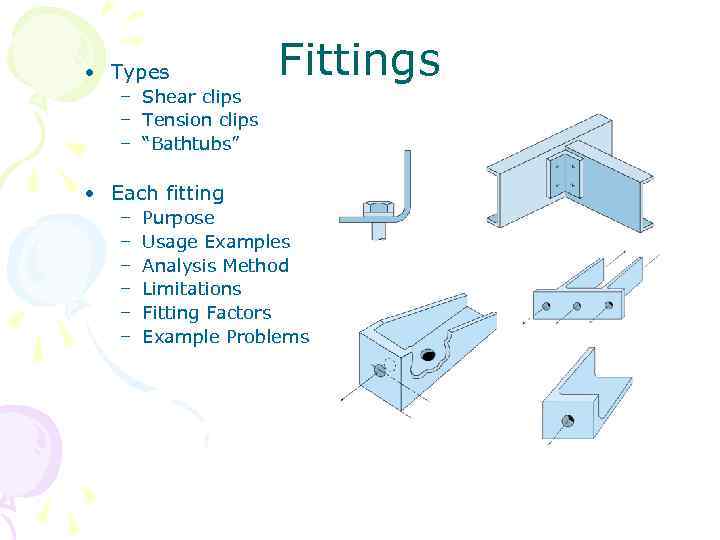

• Types – Shear clips – Tension clips – “Bathtubs” Fittings • Each fitting – – – Purpose Usage Examples Analysis Method Limitations Fitting Factors Example Problems

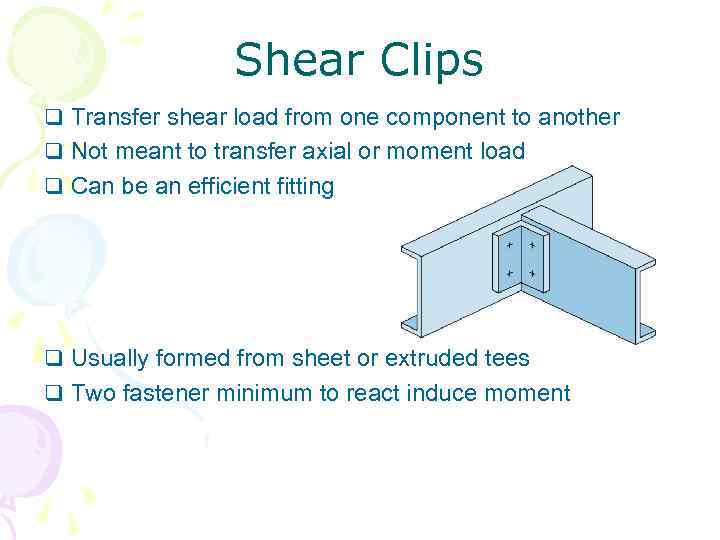

Shear Clips q Transfer shear load from one component to another q Not meant to transfer axial or moment load q Can be an efficient fitting q Usually formed from sheet or extruded tees q Two fastener minimum to react induce moment

Shear Clips q There is not a BDM analysis method q Simple calculation of reactions q Check shear capability of fitting at intersection q Check capability of joint and fasteners

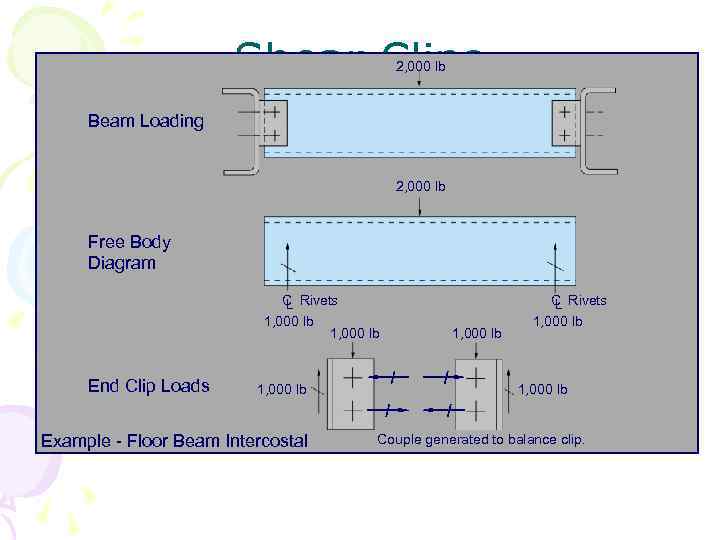

Shear Clips 2, 000 lb Beam Loading 2, 000 lb Free Body Diagram C Rivets L 1, 000 lb End Clip Loads 1, 000 lb Example - Floor Beam Intercostal 1, 000 lb C Rivets L 1, 000 lb Couple generated to balance clip.

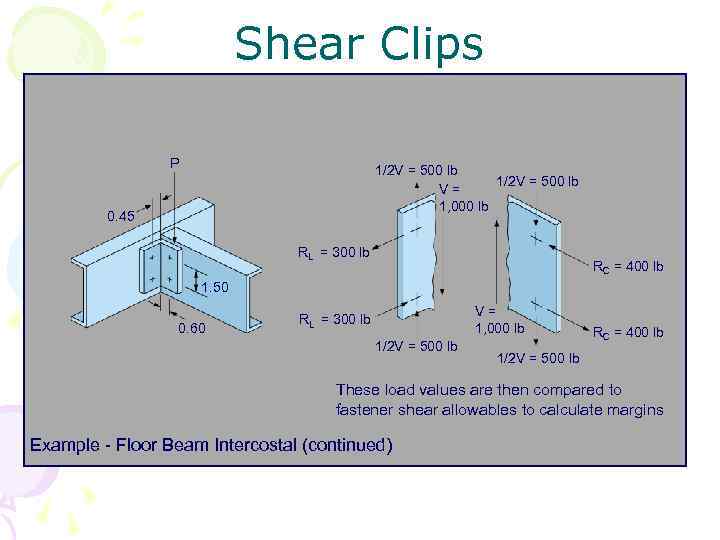

Shear Clips P 1/2 V = 500 lb V= 1, 000 lb 0. 45 RL = 300 lb RC = 400 lb 1. 50 0. 60 V= 1, 000 lb RL = 300 lb 1/2 V = 500 lb RC = 400 lb 1/2 V = 500 lb These load values are then compared to fastener shear allowables to calculate margins Example - Floor Beam Intercostal (continued)

Нагружение фланцевых соединений Схемы уравновешивания–учет опорного эффекта для растянутых болтов P P P R 2 R 2 R 1 = P + R 2 P P R 1 = + R 2 2 2 Добавка за счет реакции опоры Ответные элементы должны иметь возможность воспринять опорные реакции R 2

Типы растягиваемых фитингов • закрытые • уголковые • “P” образные • круглые (не показаны)

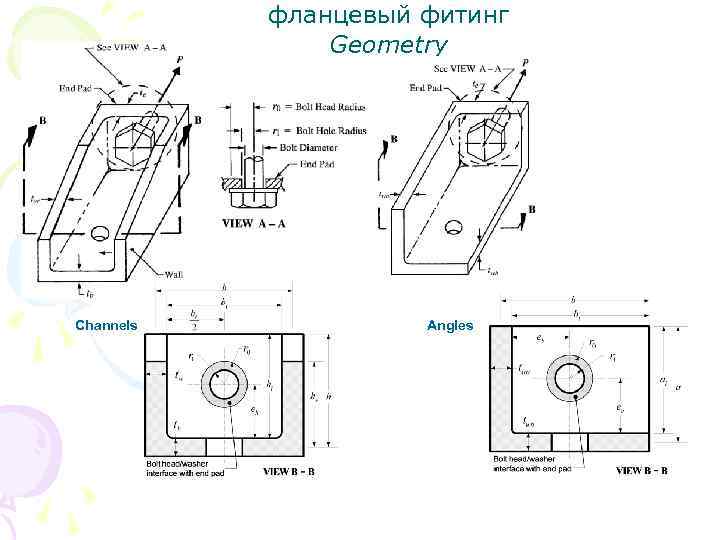

фланцевый фитинг Geometry Channels Angles

фланцевые фитинги Формы разрушения • Виды проверки – Подошва • изгиб • срез – стенки • Пластический изгиб • Сдвиг – Разрыв крепежа – Опорные конструкции

20.Испытания.ppt