14043108e56432cf5184d36ff996618a.ppt

- Количество слайдов: 33

инженер ГП ПО «Южмаш» к. т. н. , доцент студент гр. Тм-08 -2 с Войчишен А. Л. Пацера С. Т. Агеев В. С.

инженер ГП ПО «Южмаш» к. т. н. , доцент студент гр. Тм-08 -2 с Войчишен А. Л. Пацера С. Т. Агеев В. С.

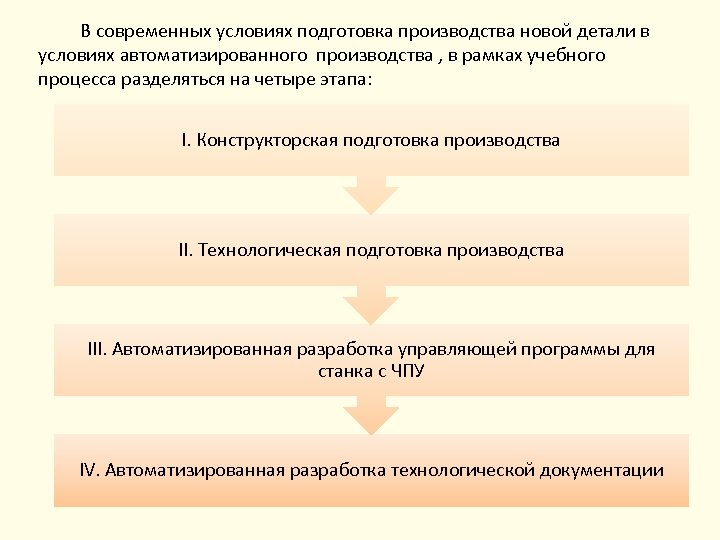

В современных условиях подготовка производства новой детали в условиях автоматизированного производства , в рамках учебного процесса разделяться на четыре этапа: I. Конструкторская подготовка производства II. Технологическая подготовка производства III. Автоматизированная разработка управляющей программы для станка с ЧПУ IV. Автоматизированная разработка технологической документации

В современных условиях подготовка производства новой детали в условиях автоматизированного производства , в рамках учебного процесса разделяться на четыре этапа: I. Конструкторская подготовка производства II. Технологическая подготовка производства III. Автоматизированная разработка управляющей программы для станка с ЧПУ IV. Автоматизированная разработка технологической документации

I. Конструкторская подготовка производства При изучении дисциплины «Технологическая подготовка производства» студенты получают такое задание: На первом этапе учащиеся выполняют конструкторскую часть подготовки производства: в программе КОМПАС- 3 D проектируют 3 D модель детали «Вал ротора» с внешними эвольвентными шлицами и разрабатывают чертеж. Следует отметить, что выявлены определенные замечания к программе КОМПАС в части точности отрисовки элементов эвольвентных шлицев:

I. Конструкторская подготовка производства При изучении дисциплины «Технологическая подготовка производства» студенты получают такое задание: На первом этапе учащиеся выполняют конструкторскую часть подготовки производства: в программе КОМПАС- 3 D проектируют 3 D модель детали «Вал ротора» с внешними эвольвентными шлицами и разрабатывают чертеж. Следует отметить, что выявлены определенные замечания к программе КОМПАС в части точности отрисовки элементов эвольвентных шлицев:

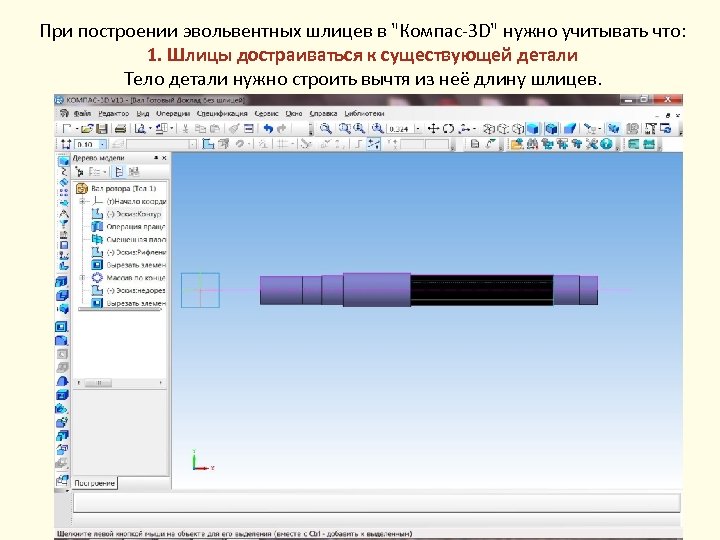

При построении эвольвентных шлицев в "Компас-ЗD" нужно учитывать что: 1. Шлицы достраиваться к существующей детали Тело детали нужно строить вычтя из неё длину шлицев.

При построении эвольвентных шлицев в "Компас-ЗD" нужно учитывать что: 1. Шлицы достраиваться к существующей детали Тело детали нужно строить вычтя из неё длину шлицев.

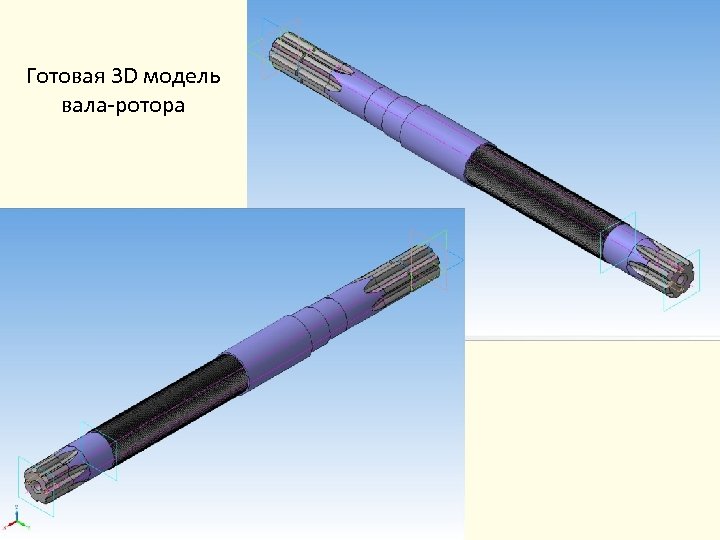

Готовая 3 D модель вала-ротора

Готовая 3 D модель вала-ротора

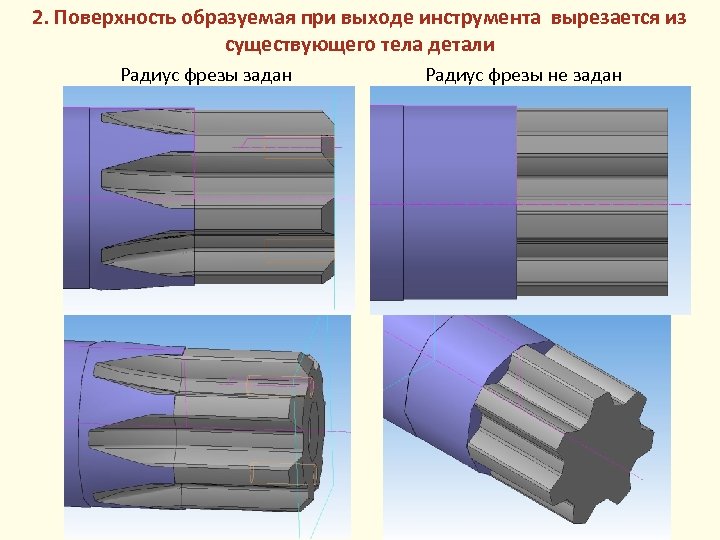

2. Поверхность образуемая при выходе инструмента вырезается из существующего тела детали Радиус фрезы задан Радиус фрезы не задан

2. Поверхность образуемая при выходе инструмента вырезается из существующего тела детали Радиус фрезы задан Радиус фрезы не задан

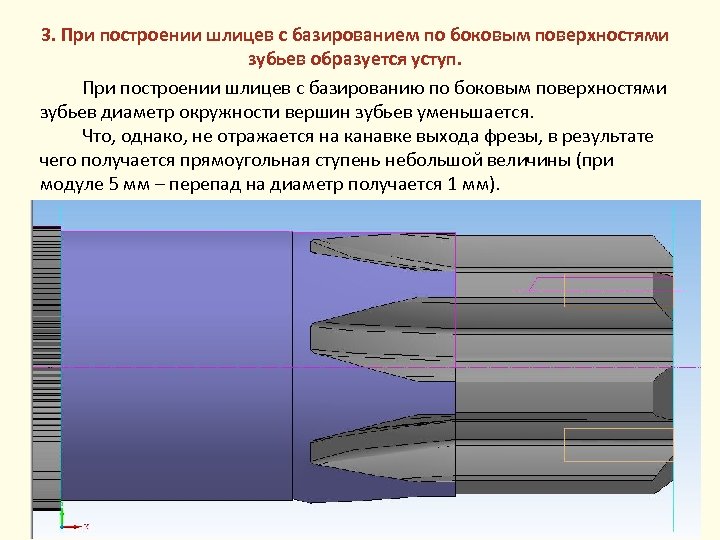

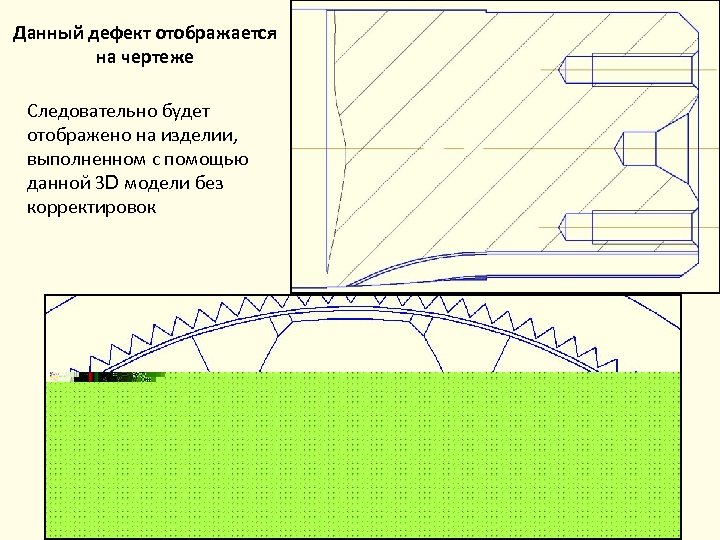

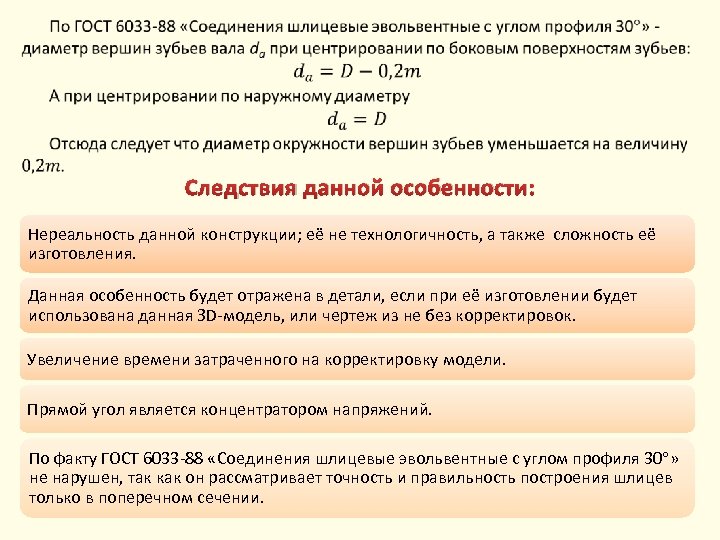

3. При построении шлицев с базированием по боковым поверхностями зубьев образуется уступ. При построении шлицев с базированию по боковым поверхностями зубьев диаметр окружности вершин зубьев уменьшается. Что, однако, не отражается на канавке выхода фрезы, в результате чего получается прямоугольная ступень небольшой величины (при модуле 5 мм – перепад на диаметр получается 1 мм).

3. При построении шлицев с базированием по боковым поверхностями зубьев образуется уступ. При построении шлицев с базированию по боковым поверхностями зубьев диаметр окружности вершин зубьев уменьшается. Что, однако, не отражается на канавке выхода фрезы, в результате чего получается прямоугольная ступень небольшой величины (при модуле 5 мм – перепад на диаметр получается 1 мм).

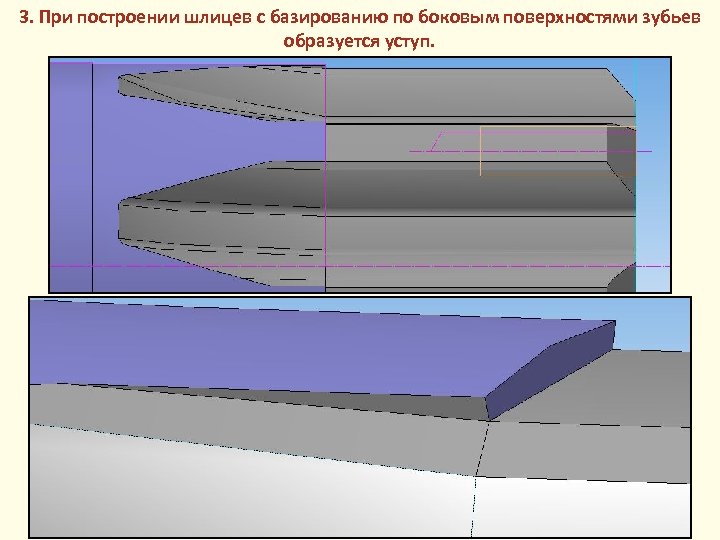

3. При построении шлицев с базированию по боковым поверхностями зубьев образуется уступ.

3. При построении шлицев с базированию по боковым поверхностями зубьев образуется уступ.

Данный дефект отображается на чертеже Следовательно будет отображено на изделии, выполненном с помощью данной 3 D модели без корректировок

Данный дефект отображается на чертеже Следовательно будет отображено на изделии, выполненном с помощью данной 3 D модели без корректировок

Следствия данной особенности: Нереальность данной конструкции; её не технологичность, а также сложность её изготовления. Данная особенность будет отражена в детали, если при её изготовлении будет использована данная ЗD-модель, или чертеж из не без корректировок. Увеличение времени затраченного на корректировку модели. Прямой угол является концентратором напряжений. По факту ГОСТ 6033 -88 «Соединения шлицевые эвольвентные с углом профиля 30 » не нарушен, так как он рассматривает точность и правильность построения шлицев только в поперечном сечении.

Следствия данной особенности: Нереальность данной конструкции; её не технологичность, а также сложность её изготовления. Данная особенность будет отражена в детали, если при её изготовлении будет использована данная ЗD-модель, или чертеж из не без корректировок. Увеличение времени затраченного на корректировку модели. Прямой угол является концентратором напряжений. По факту ГОСТ 6033 -88 «Соединения шлицевые эвольвентные с углом профиля 30 » не нарушен, так как он рассматривает точность и правильность построения шлицев только в поперечном сечении.

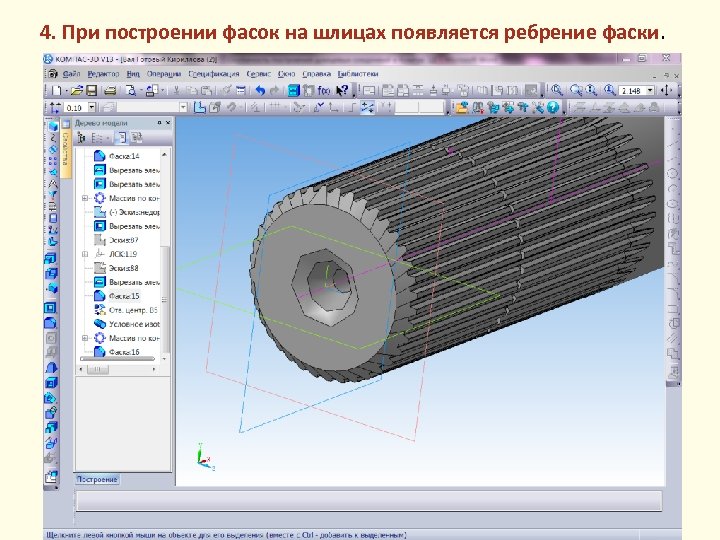

4. При построении фасок на шлицах появляется ребрение фаски.

4. При построении фасок на шлицах появляется ребрение фаски.

Примеры построения шлицев с другими параметрами Эвольвентный шлиц с центрированием по наружному диаметру зуба (диаметр фрезы Ø 90 мм)

Примеры построения шлицев с другими параметрами Эвольвентный шлиц с центрированием по наружному диаметру зуба (диаметр фрезы Ø 90 мм)

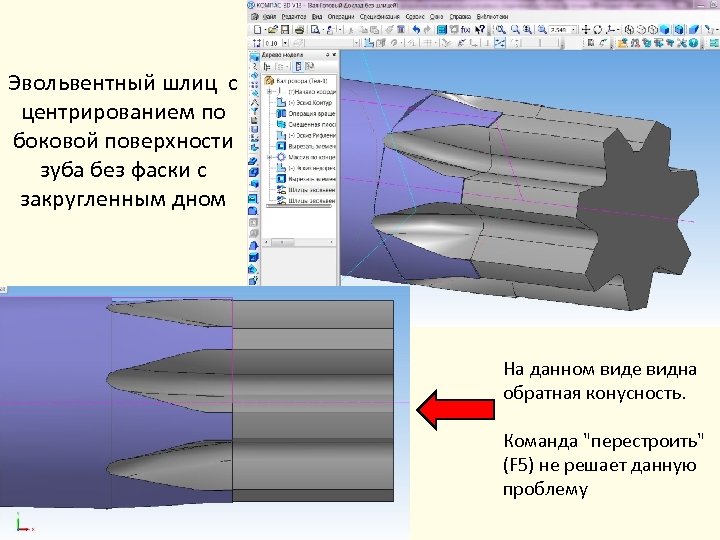

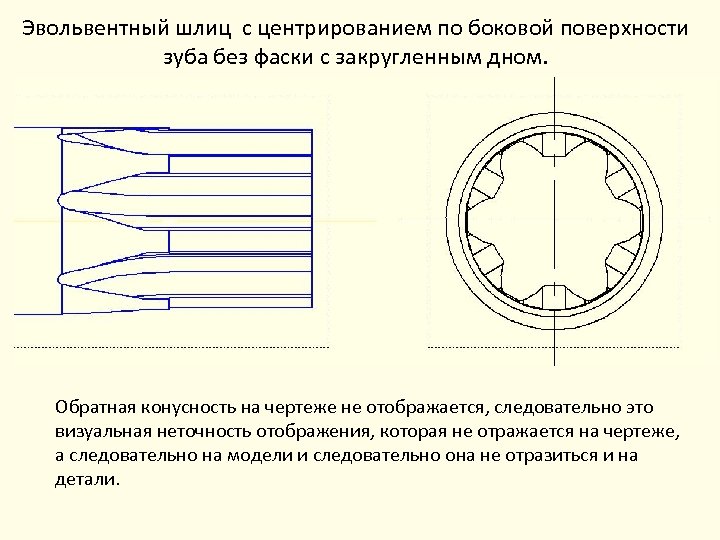

Эвольвентный шлиц с центрированием по боковой поверхности зуба без фаски с закругленным дном На данном виде видна обратная конусность. Команда "перестроить" (F 5) не решает данную проблему

Эвольвентный шлиц с центрированием по боковой поверхности зуба без фаски с закругленным дном На данном виде видна обратная конусность. Команда "перестроить" (F 5) не решает данную проблему

Эвольвентный шлиц с центрированием по боковой поверхности зуба без фаски с закругленным дном. Обратная конусность на чертеже не отображается, следовательно это визуальная неточность отображения, которая не отражается на чертеже, а следовательно на модели и следовательно она не отразиться и на детали.

Эвольвентный шлиц с центрированием по боковой поверхности зуба без фаски с закругленным дном. Обратная конусность на чертеже не отображается, следовательно это визуальная неточность отображения, которая не отражается на чертеже, а следовательно на модели и следовательно она не отразиться и на детали.

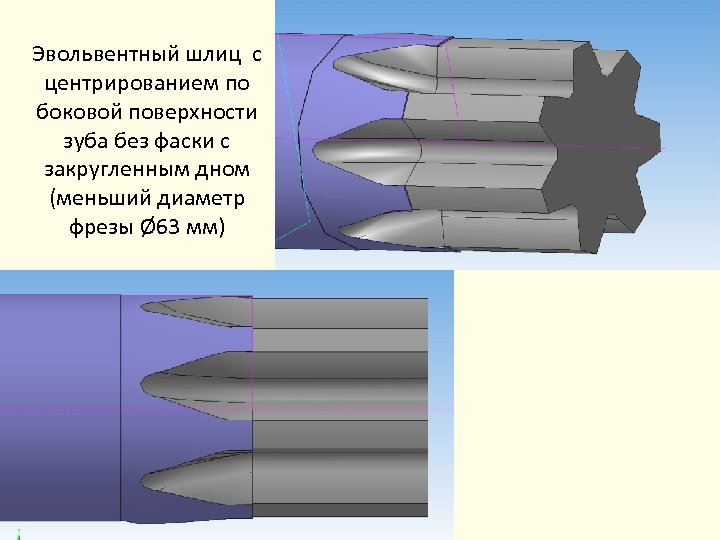

Эвольвентный шлиц с центрированием по боковой поверхности зуба без фаски с закругленным дном (меньший диаметр фрезы Ø 63 мм)

Эвольвентный шлиц с центрированием по боковой поверхности зуба без фаски с закругленным дном (меньший диаметр фрезы Ø 63 мм)

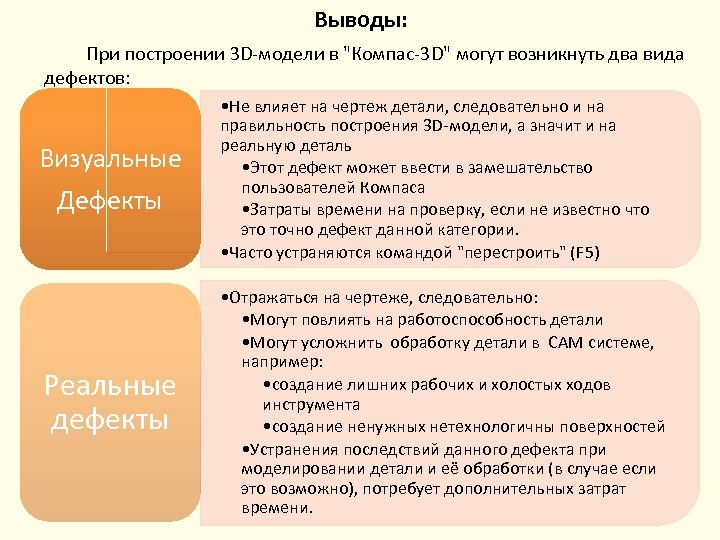

Выводы: При построении 3 D-модели в "Компас-3 D" могут возникнуть два вида дефектов: Визуальные Дефекты • Не влияет на чертеж детали, следовательно и на правильность построения 3 D-модели, а значит и на реальную деталь • Этот дефект может ввести в замешательство пользователей Компаса • Затраты времени на проверку, если не известно что это точно дефект данной категории. • Часто устраняются командой "перестроить" (F 5) Реальные дефекты • Отражаться на чертеже, следовательно: • Могут повлиять на работоспособность детали • Могут усложнить обработку детали в CAM системе, например: • создание лишних рабочих и холостых ходов инструмента • создание ненужных нетехнологичны поверхностей • Устранения последствий данного дефекта при моделировании детали и её обработки (в случае если это возможно), потребует дополнительных затрат времени.

Выводы: При построении 3 D-модели в "Компас-3 D" могут возникнуть два вида дефектов: Визуальные Дефекты • Не влияет на чертеж детали, следовательно и на правильность построения 3 D-модели, а значит и на реальную деталь • Этот дефект может ввести в замешательство пользователей Компаса • Затраты времени на проверку, если не известно что это точно дефект данной категории. • Часто устраняются командой "перестроить" (F 5) Реальные дефекты • Отражаться на чертеже, следовательно: • Могут повлиять на работоспособность детали • Могут усложнить обработку детали в CAM системе, например: • создание лишних рабочих и холостых ходов инструмента • создание ненужных нетехнологичны поверхностей • Устранения последствий данного дефекта при моделировании детали и её обработки (в случае если это возможно), потребует дополнительных затрат времени.

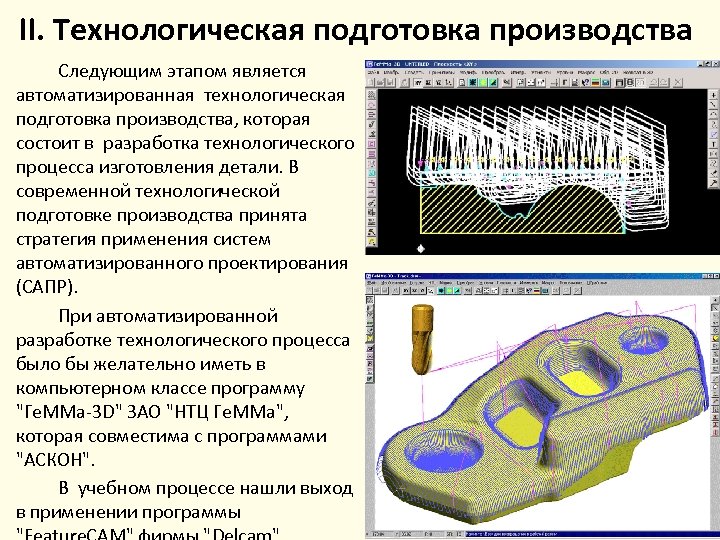

II. Технологическая подготовка производства Следующим этапом является автоматизированная технологическая подготовка производства, которая состоит в разработка технологического процесса изготовления детали. В современной технологической подготовке производства принята стратегия применения систем автоматизированного проектирования (САПР). При автоматизированной разработке технологического процесса было бы желательно иметь в компьютерном классе программу "Ге. ММа-3 D" ЗАО "НТЦ Ге. ММа", которая совместима с программами "АСКОН". В учебном процессе нашли выход в применении программы

II. Технологическая подготовка производства Следующим этапом является автоматизированная технологическая подготовка производства, которая состоит в разработка технологического процесса изготовления детали. В современной технологической подготовке производства принята стратегия применения систем автоматизированного проектирования (САПР). При автоматизированной разработке технологического процесса было бы желательно иметь в компьютерном классе программу "Ге. ММа-3 D" ЗАО "НТЦ Ге. ММа", которая совместима с программами "АСКОН". В учебном процессе нашли выход в применении программы

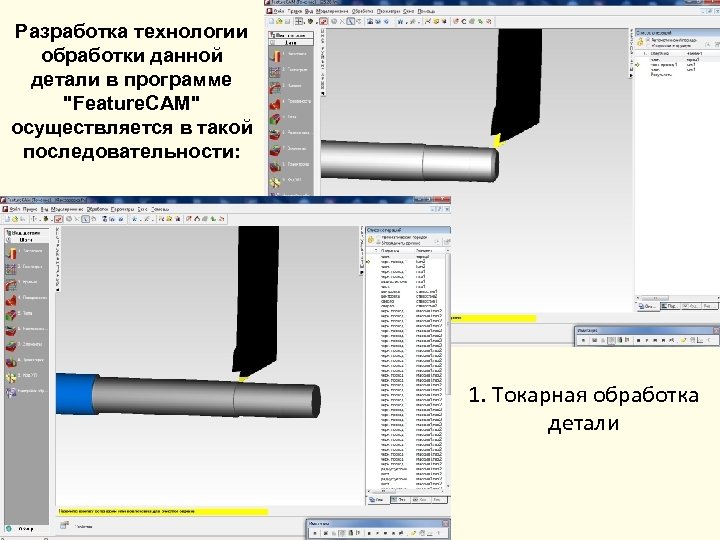

Разработка технологии обработки данной детали в программе "Feature. CAM" осуществляется в такой последовательности: 1. Токарная обработка детали

Разработка технологии обработки данной детали в программе "Feature. CAM" осуществляется в такой последовательности: 1. Токарная обработка детали

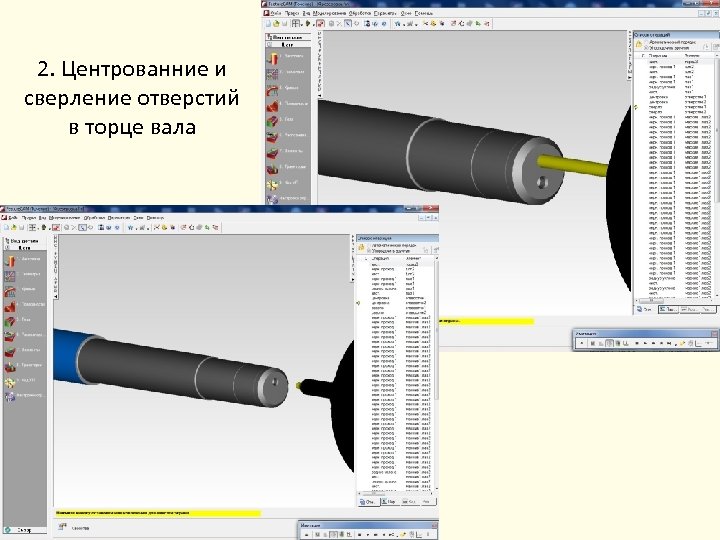

2. Центрованние и сверление отверстий в торце вала

2. Центрованние и сверление отверстий в торце вала

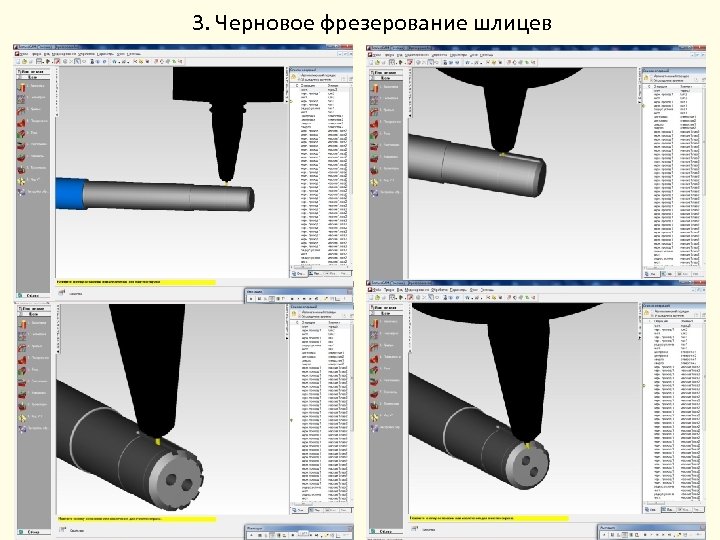

3. Черновое фрезерование шлицев

3. Черновое фрезерование шлицев

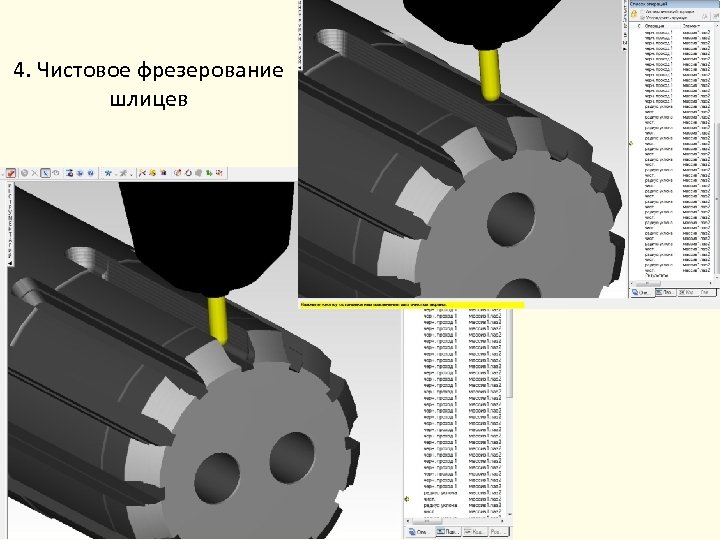

4. Чистовое фрезерование шлицев

4. Чистовое фрезерование шлицев

III. Автоматизированная разработка управляющей программы для станка с ЧПУ Разработка управляющей программы для станка с ЧПУ тоже выполняется в программе "Feature. CAMе" по причине отсутствия лицензии на программу "Ге. ММа-3 D"

III. Автоматизированная разработка управляющей программы для станка с ЧПУ Разработка управляющей программы для станка с ЧПУ тоже выполняется в программе "Feature. CAMе" по причине отсутствия лицензии на программу "Ге. ММа-3 D"

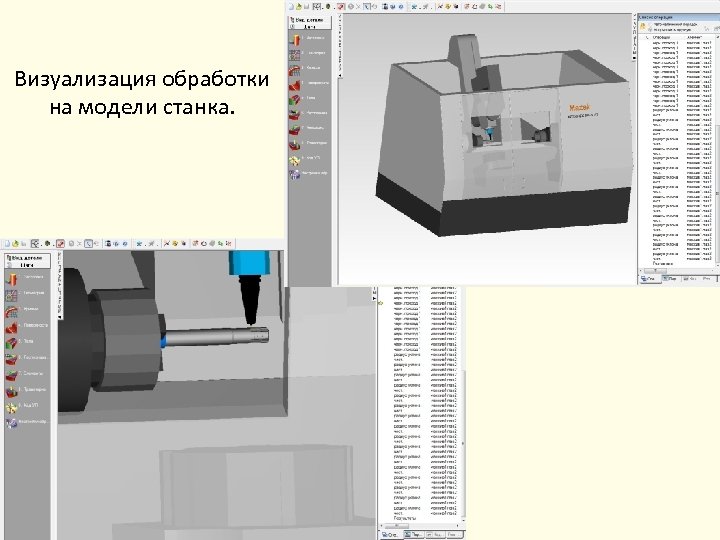

Визуализация обработки на модели станка.

Визуализация обработки на модели станка.

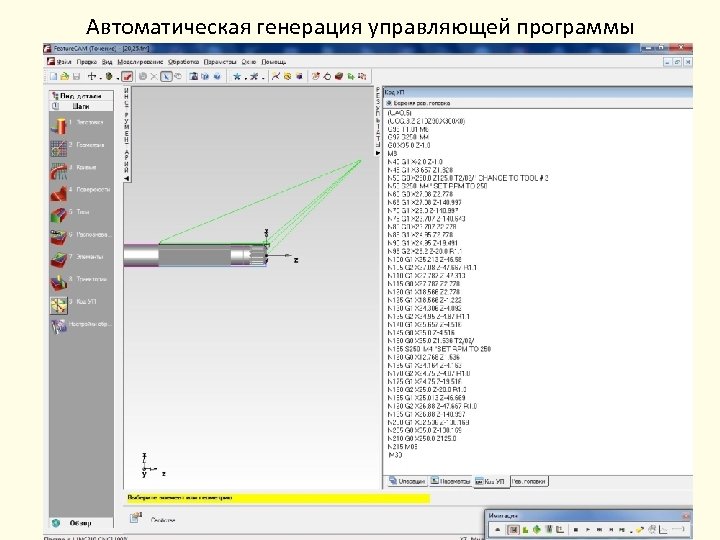

Автоматическая генерация управляющей программы

Автоматическая генерация управляющей программы

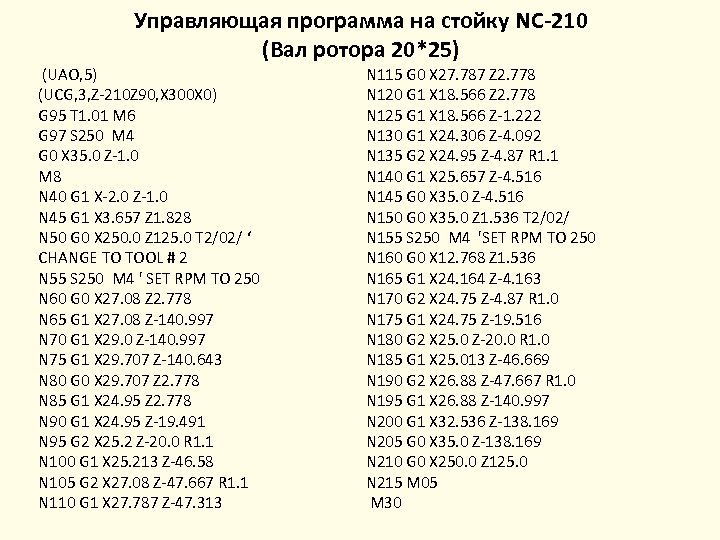

Управляющая программа на стойку NC-210 (Вал ротора 20*25) (UAO, 5) (UCG, 3, Z-210 Z 90, X 300 X 0) G 95 T 1. 01 M 6 G 97 S 250 M 4 G 0 X 35. 0 Z-1. 0 M 8 N 40 G 1 X-2. 0 Z-1. 0 N 45 G 1 X 3. 657 Z 1. 828 N 50 G 0 X 250. 0 Z 125. 0 T 2/02/ ‘ CHANGE TO TOOL # 2 N 55 S 250 M 4 ' SET RPM TO 250 N 60 G 0 X 27. 08 Z 2. 778 N 65 G 1 X 27. 08 Z-140. 997 N 70 G 1 X 29. 0 Z-140. 997 N 75 G 1 X 29. 707 Z-140. 643 N 80 G 0 X 29. 707 Z 2. 778 N 85 G 1 X 24. 95 Z 2. 778 N 90 G 1 X 24. 95 Z-19. 491 N 95 G 2 X 25. 2 Z-20. 0 R 1. 1 N 100 G 1 X 25. 213 Z-46. 58 N 105 G 2 X 27. 08 Z-47. 667 R 1. 1 N 110 G 1 X 27. 787 Z-47. 313 N 115 G 0 X 27. 787 Z 2. 778 N 120 G 1 X 18. 566 Z 2. 778 N 125 G 1 X 18. 566 Z-1. 222 N 130 G 1 X 24. 306 Z-4. 092 N 135 G 2 X 24. 95 Z-4. 87 R 1. 1 N 140 G 1 X 25. 657 Z-4. 516 N 145 G 0 X 35. 0 Z-4. 516 N 150 G 0 X 35. 0 Z 1. 536 T 2/02/ N 155 S 250 M 4 'SET RPM TO 250 N 160 G 0 X 12. 768 Z 1. 536 N 165 G 1 X 24. 164 Z-4. 163 N 170 G 2 X 24. 75 Z-4. 87 R 1. 0 N 175 G 1 X 24. 75 Z-19. 516 N 180 G 2 X 25. 0 Z-20. 0 R 1. 0 N 185 G 1 X 25. 013 Z-46. 669 N 190 G 2 X 26. 88 Z-47. 667 R 1. 0 N 195 G 1 X 26. 88 Z-140. 997 N 200 G 1 X 32. 536 Z-138. 169 N 205 G 0 X 35. 0 Z-138. 169 N 210 G 0 X 250. 0 Z 125. 0 N 215 M 05 M 30

Управляющая программа на стойку NC-210 (Вал ротора 20*25) (UAO, 5) (UCG, 3, Z-210 Z 90, X 300 X 0) G 95 T 1. 01 M 6 G 97 S 250 M 4 G 0 X 35. 0 Z-1. 0 M 8 N 40 G 1 X-2. 0 Z-1. 0 N 45 G 1 X 3. 657 Z 1. 828 N 50 G 0 X 250. 0 Z 125. 0 T 2/02/ ‘ CHANGE TO TOOL # 2 N 55 S 250 M 4 ' SET RPM TO 250 N 60 G 0 X 27. 08 Z 2. 778 N 65 G 1 X 27. 08 Z-140. 997 N 70 G 1 X 29. 0 Z-140. 997 N 75 G 1 X 29. 707 Z-140. 643 N 80 G 0 X 29. 707 Z 2. 778 N 85 G 1 X 24. 95 Z 2. 778 N 90 G 1 X 24. 95 Z-19. 491 N 95 G 2 X 25. 2 Z-20. 0 R 1. 1 N 100 G 1 X 25. 213 Z-46. 58 N 105 G 2 X 27. 08 Z-47. 667 R 1. 1 N 110 G 1 X 27. 787 Z-47. 313 N 115 G 0 X 27. 787 Z 2. 778 N 120 G 1 X 18. 566 Z 2. 778 N 125 G 1 X 18. 566 Z-1. 222 N 130 G 1 X 24. 306 Z-4. 092 N 135 G 2 X 24. 95 Z-4. 87 R 1. 1 N 140 G 1 X 25. 657 Z-4. 516 N 145 G 0 X 35. 0 Z-4. 516 N 150 G 0 X 35. 0 Z 1. 536 T 2/02/ N 155 S 250 M 4 'SET RPM TO 250 N 160 G 0 X 12. 768 Z 1. 536 N 165 G 1 X 24. 164 Z-4. 163 N 170 G 2 X 24. 75 Z-4. 87 R 1. 0 N 175 G 1 X 24. 75 Z-19. 516 N 180 G 2 X 25. 0 Z-20. 0 R 1. 0 N 185 G 1 X 25. 013 Z-46. 669 N 190 G 2 X 26. 88 Z-47. 667 R 1. 0 N 195 G 1 X 26. 88 Z-140. 997 N 200 G 1 X 32. 536 Z-138. 169 N 205 G 0 X 35. 0 Z-138. 169 N 210 G 0 X 250. 0 Z 125. 0 N 215 M 05 M 30

IV. Автоматизированная разработка технологической документации Разработку технологической документации лучше всего вести в программе «Вертикаль» входящей в комплекс программ "АСКОН". В компьютерном классе количество компьютеров, на которых ест данная программа недостаточно, нужно хотя бы два компьютерных класса. Поэтому для выполнения этого задания мы должны обратиться к программам свободного распространения, но они устарели. В рамках учебного процесса была использована бесплатная версия программы «Техно. Про 5» корпорации развития высоких технологий «Вектор-Альянс»

IV. Автоматизированная разработка технологической документации Разработку технологической документации лучше всего вести в программе «Вертикаль» входящей в комплекс программ "АСКОН". В компьютерном классе количество компьютеров, на которых ест данная программа недостаточно, нужно хотя бы два компьютерных класса. Поэтому для выполнения этого задания мы должны обратиться к программам свободного распространения, но они устарели. В рамках учебного процесса была использована бесплатная версия программы «Техно. Про 5» корпорации развития высоких технологий «Вектор-Альянс»

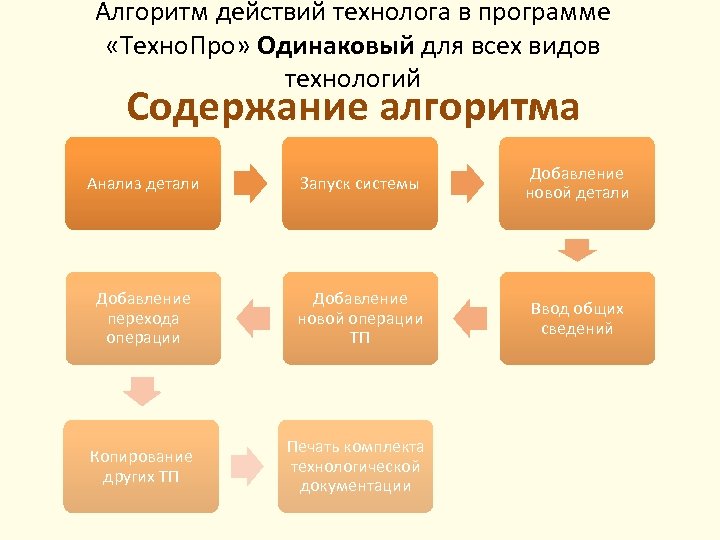

Алгоритм действий технолога в программе «Техно. Про» Одинаковый для всех видов технологий Содержание алгоритма Анализ детали Запуск системы Добавление новой детали Добавление перехода операции Добавление новой операции ТП Ввод общих сведений Копирование других ТП Печать комплекта технологической документации

Алгоритм действий технолога в программе «Техно. Про» Одинаковый для всех видов технологий Содержание алгоритма Анализ детали Запуск системы Добавление новой детали Добавление перехода операции Добавление новой операции ТП Ввод общих сведений Копирование других ТП Печать комплекта технологической документации

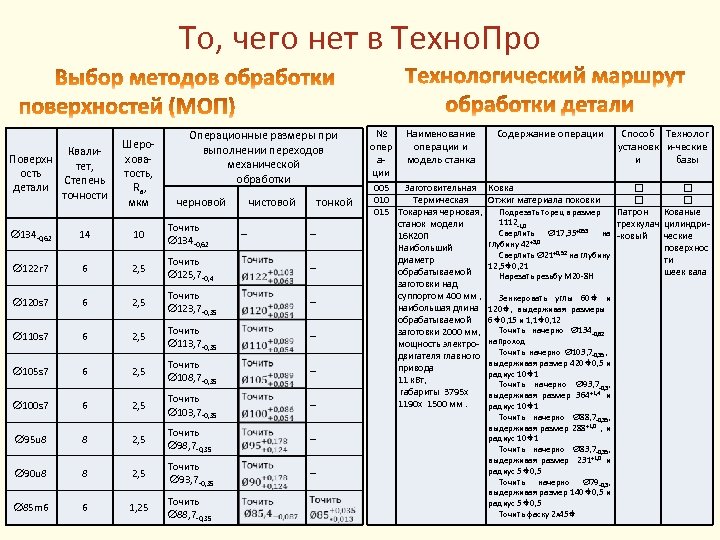

То, чего нет в Техно. Про Квали. Поверхн тет, ость Степень детали точности Шероховатость, Ra, мкм Операционные размеры при выполнении переходов механической обработки черновой чистовой тонкой 134 -0, 62 14 10 Точить 134 -0, 62 122 r 7 6 2, 5 Точить 125, 7 -0, 4 – – 120 s 7 6 2, 5 Точить 123, 7 -0, 35 110 s 7 6 2, 5 Точить 113, 7 -0, 35 – 105 s 7 6 2, 5 Точить 108, 7 -0, 35 – 100 s 7 6 2, 5 Точить 103, 7 -0, 35 – 95 u 8 8 2, 5 Точить 98, 7 -0, 35 – 90 u 8 8 2, 5 Точить 93, 7 -0, 35 – 85 m 6 6 1, 25 Точить 88, 7 -0, 35 № опер ации Наименование операции и модель станка 005 Заготовительная 010 Термическая 015 Токарная черновая, станок модели 16 К 20 П Наибольший диаметр обрабатываемой заготовки над суппортом 400 мм , наибольшая длина обрабатываемой заготовки 2000 мм, мощность электродвигателя главного привода 11 к. Вт, габариты 3795 х 1190 х 1500 мм. Содержание операции Ковка Отжиг материала поковки Способ Технолог установк и-ческие и базы Подрезать торец в размер Патрон Кованые 1112 -1, 0 трехкулач цилиндри. Сверлить 17, 35+053 на -ковый ческие глубину 42+3, 0 поверхнос Сверлить 21+0, 52 на глубину ти 12, 5 0, 21 шеек вала Нарезать резьбу М 20 -8 Н Зенкеровать углы 60 и 120 , выдерживая размеры 6 0, 15 и 1, 1 0, 12 Точить начерно 134 -0, 62 напроход Точить начерно 103, 7 -0, 35, выдерживая размер 420 0, 5 и радиус 10 1 Точить начерно 93, 7 -0, 3, выдерживая размер 364+1, 4 и радиус 10 1 Точить начерно 88, 7 -0, 35, выдерживая размер 288+1, 0 , и радиус 10 1 Точить начерно 83, 7 -0, 35, выдерживая размер 231+1, 0 и радиус 5 0, 5 Точить начерно 79 -0, 3, выдерживая размер 140 0, 5 и радиус 5 0, 5 Точить фаску 2 х45

То, чего нет в Техно. Про Квали. Поверхн тет, ость Степень детали точности Шероховатость, Ra, мкм Операционные размеры при выполнении переходов механической обработки черновой чистовой тонкой 134 -0, 62 14 10 Точить 134 -0, 62 122 r 7 6 2, 5 Точить 125, 7 -0, 4 – – 120 s 7 6 2, 5 Точить 123, 7 -0, 35 110 s 7 6 2, 5 Точить 113, 7 -0, 35 – 105 s 7 6 2, 5 Точить 108, 7 -0, 35 – 100 s 7 6 2, 5 Точить 103, 7 -0, 35 – 95 u 8 8 2, 5 Точить 98, 7 -0, 35 – 90 u 8 8 2, 5 Точить 93, 7 -0, 35 – 85 m 6 6 1, 25 Точить 88, 7 -0, 35 № опер ации Наименование операции и модель станка 005 Заготовительная 010 Термическая 015 Токарная черновая, станок модели 16 К 20 П Наибольший диаметр обрабатываемой заготовки над суппортом 400 мм , наибольшая длина обрабатываемой заготовки 2000 мм, мощность электродвигателя главного привода 11 к. Вт, габариты 3795 х 1190 х 1500 мм. Содержание операции Ковка Отжиг материала поковки Способ Технолог установк и-ческие и базы Подрезать торец в размер Патрон Кованые 1112 -1, 0 трехкулач цилиндри. Сверлить 17, 35+053 на -ковый ческие глубину 42+3, 0 поверхнос Сверлить 21+0, 52 на глубину ти 12, 5 0, 21 шеек вала Нарезать резьбу М 20 -8 Н Зенкеровать углы 60 и 120 , выдерживая размеры 6 0, 15 и 1, 1 0, 12 Точить начерно 134 -0, 62 напроход Точить начерно 103, 7 -0, 35, выдерживая размер 420 0, 5 и радиус 10 1 Точить начерно 93, 7 -0, 3, выдерживая размер 364+1, 4 и радиус 10 1 Точить начерно 88, 7 -0, 35, выдерживая размер 288+1, 0 , и радиус 10 1 Точить начерно 83, 7 -0, 35, выдерживая размер 231+1, 0 и радиус 5 0, 5 Точить начерно 79 -0, 3, выдерживая размер 140 0, 5 и радиус 5 0, 5 Точить фаску 2 х45

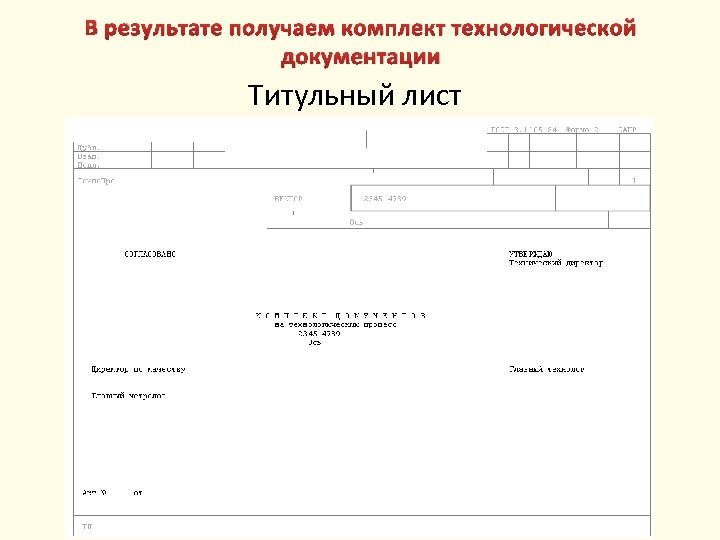

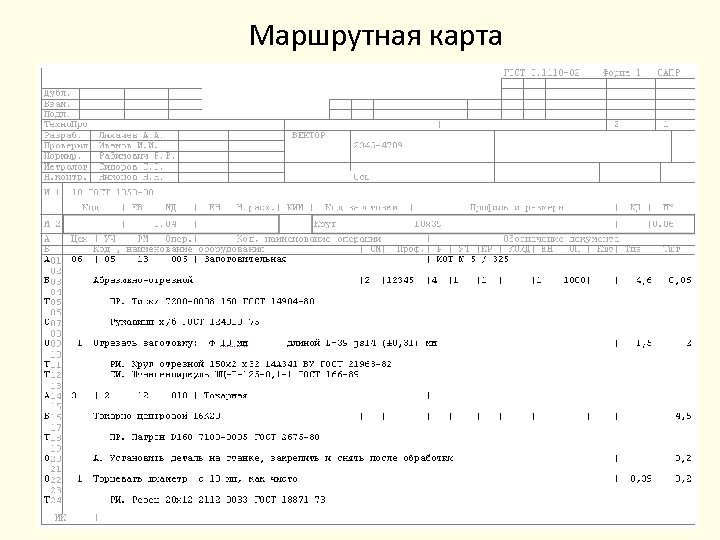

В результате получаем комплект технологической документации Титульный лист

В результате получаем комплект технологической документации Титульный лист

Маршрутная карта

Маршрутная карта

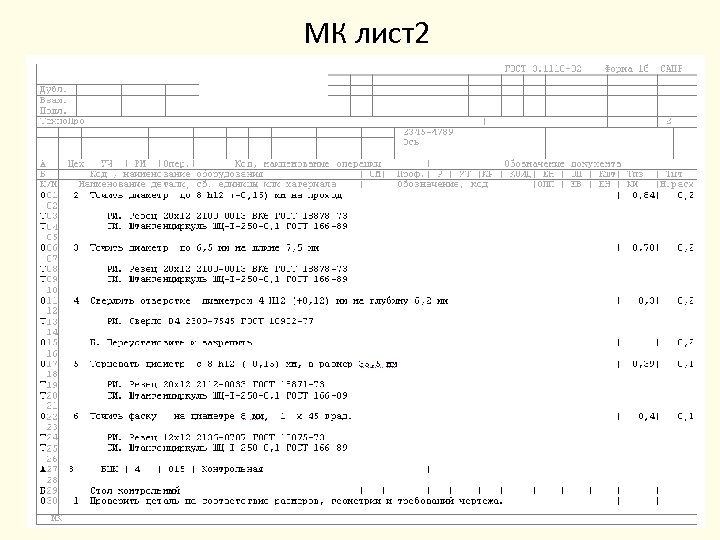

МК лист2

МК лист2

Выводы Для подготовки высококлассных специалистов по специальности "технология машиностроения" университету нужно советующие программное обеспечение, а именно: • • "Ге. ММа – 3 D" "Вертикаль" (в достаточном количестве)

Выводы Для подготовки высококлассных специалистов по специальности "технология машиностроения" университету нужно советующие программное обеспечение, а именно: • • "Ге. ММа – 3 D" "Вертикаль" (в достаточном количестве)