Технологическая оснастка.pptx

- Количество слайдов: 133

Институт промышленных технологий Кафедра “Технология общего и роботизированного производства”

Цели и задачи дисциплины Цель преподавания дисциплины Общая профессиональная подготовка студентов машиностроительных специальностей вузов в области практического использования теоретических основ, принципов и методики проектирования, работоспособной и высокоэффективной технологической оснастки

Задачи изучения - освоение системного подхода к решению комплекса вопросов, связанных с проектированием технологической оснастки; - формирование навыков в расчете, выборе, экономической оценке и определении рациональной области использования технологической оснастки.

Дисциплина базируется на знаниях, полученных студентами при изучении дисциплин: «Математика» , «Материаловедение» , «Теоретическая механика» , «Сопротивление материалов» , «Технологические процессы в машиностроении» , «Основы технологии машиностроения» , «Металлорежущие станки» , является обеспечивающей при изучении дисциплины «Технология машиностроения» , дипломного проектирования и участвует в формировании специалиста в области производственно-технологической деятельности.

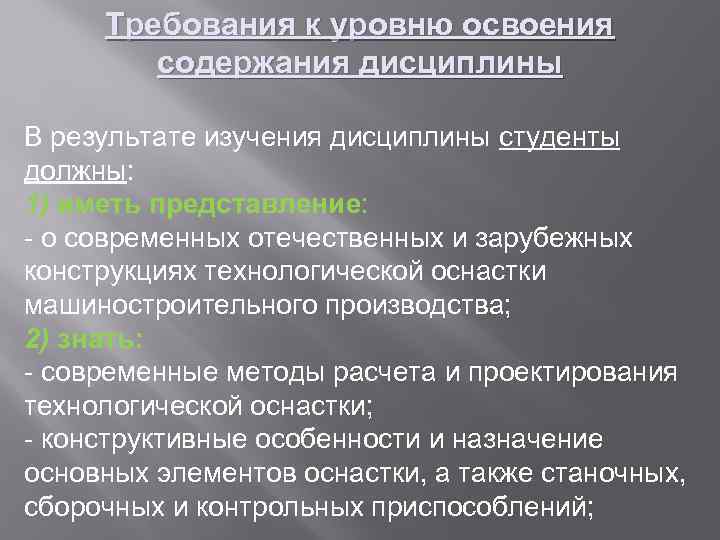

Требования к уровню освоения содержания дисциплины В результате изучения дисциплины студенты должны: 1) иметь представление: - о современных отечественных и зарубежных конструкциях технологической оснастки машиностроительного производства; 2) знать: - современные методы расчета и проектирования технологической оснастки; - конструктивные особенности и назначение основных элементов оснастки, а также станочных, сборочных и контрольных приспособлений;

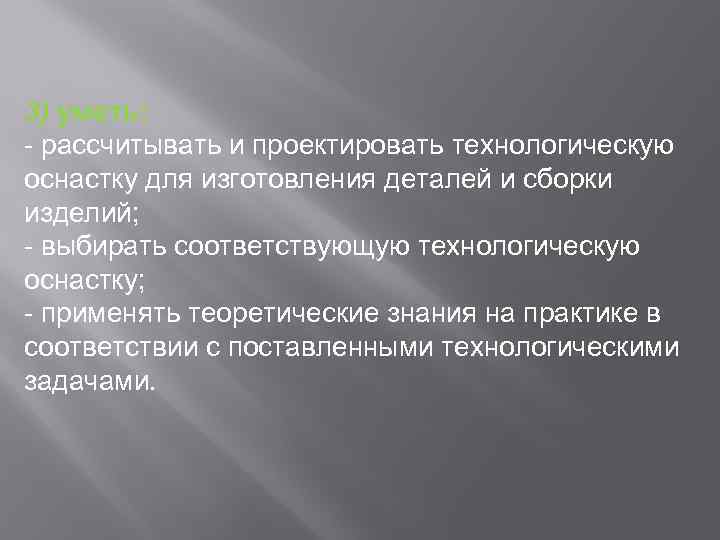

3) уметь: - рассчитывать и проектировать технологическую оснастку для изготовления деталей и сборки изделий; - выбирать соответствующую технологическую оснастку; - применять теоретические знания на практике в соответствии с поставленными технологическими задачами.

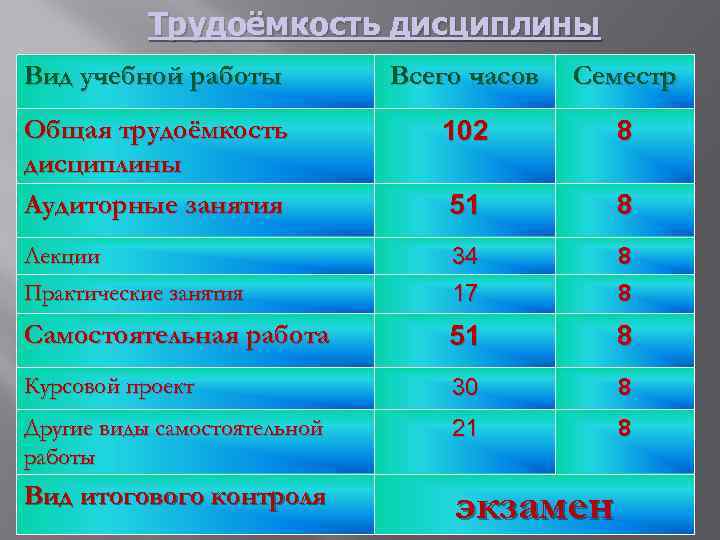

Трудоёмкость дисциплины Вид учебной работы Всего часов Семестр Общая трудоёмкость дисциплины Аудиторные занятия 102 8 51 8 Лекции 34 8 Практические занятия 17 8 Самостоятельная работа 51 8 Курсовой проект 30 8 Другие виды самостоятельной работы 21 8 Вид итогового контроля экзамен

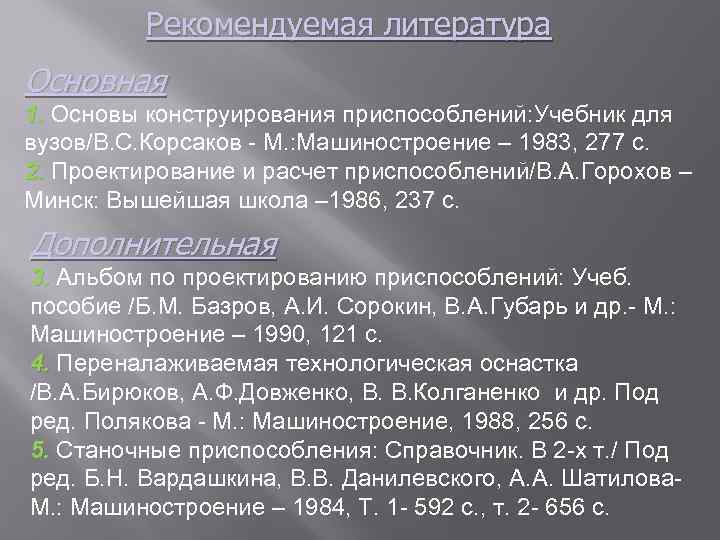

Рекомендуемая литература Основная 1. Основы конструирования приспособлений: Учебник для вузов/В. С. Корсаков - М. : Машиностроение – 1983, 277 c. 2. Проектирование и расчет приспособлений/В. А. Горохов – Минск: Вышейшая школа – 1986, 237 c. Дополнительная 3. Альбом по проектированию приспособлений: Учеб. пособие /Б. М. Базров, А. И. Сорокин, В. А. Губарь и др. - М. : Машиностроение – 1990, 121 с. 4. Переналаживаемая технологическая оснастка /В. А. Бирюков, А. Ф. Довженко, В. В. Колганенко и др. Под ред. Полякова - М. : Машиностроение, 1988, 256 с. 5. Станочные приспособления: Справочник. В 2 -х т. / Под ред. Б. Н. Вардашкина, В. В. Данилевского, А. А. Шатилова. М. : Машиностроение – 1984, Т. 1 - 592 с. , т. 2 - 656 с.

РАЗДЕЛ 1 ОБЩИЕ СВЕДЕНИЯ Назначение технологической оснастки

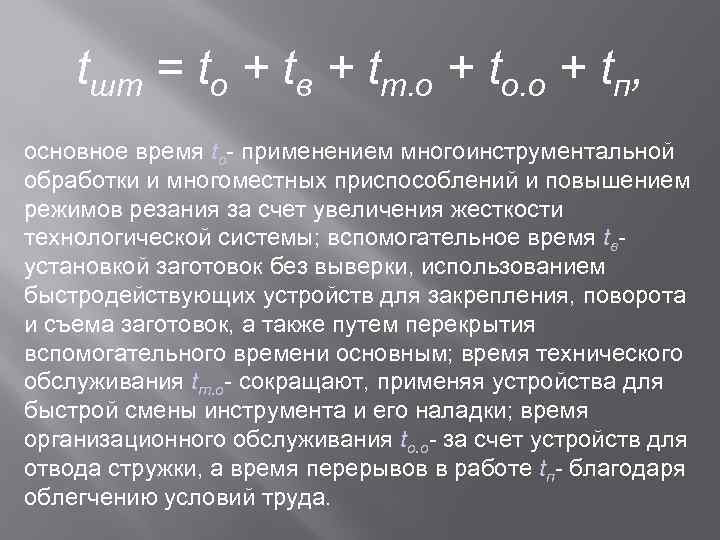

tшт = tо + tв + tт. о + tо. о + tп, основное время tо- применением многоинструментальной обработки и многоместных приспособлений и повышением режимов резания за счет увеличения жесткости технологической системы; вспомогательное время tвустановкой заготовок без выверки, использованием быстродействующих устройств для закрепления, поворота и съема заготовок, а также путем перекрытия вспомогательного времени основным; время технического обслуживания tт. о- сокращают, применяя устройства для быстрой смены инструмента и его наладки; время организационного обслуживания tо. о- за счет устройств для отвода стружки, а время перерывов в работе tп- благодаря облегчению условий труда.

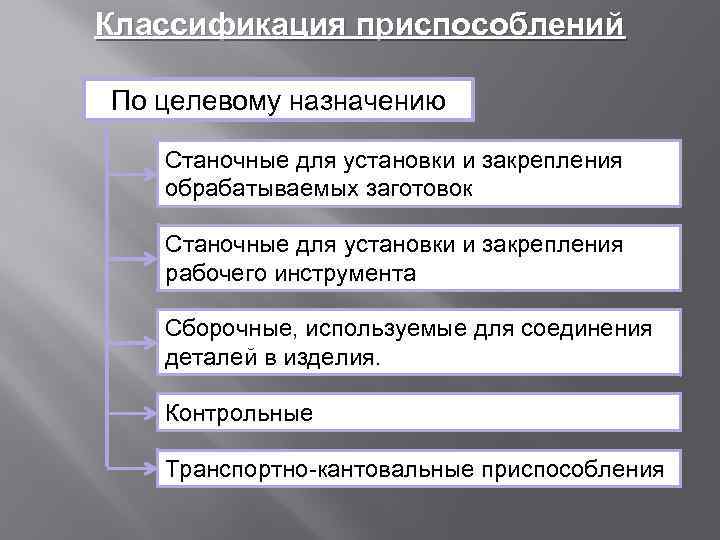

Классификация приспособлений По целевому назначению Станочные для установки и закрепления обрабатываемых заготовок Станочные для установки и закрепления рабочего инструмента Сборочные, используемые для соединения деталей в изделия. Контрольные Транспортно-кантовальные приспособления

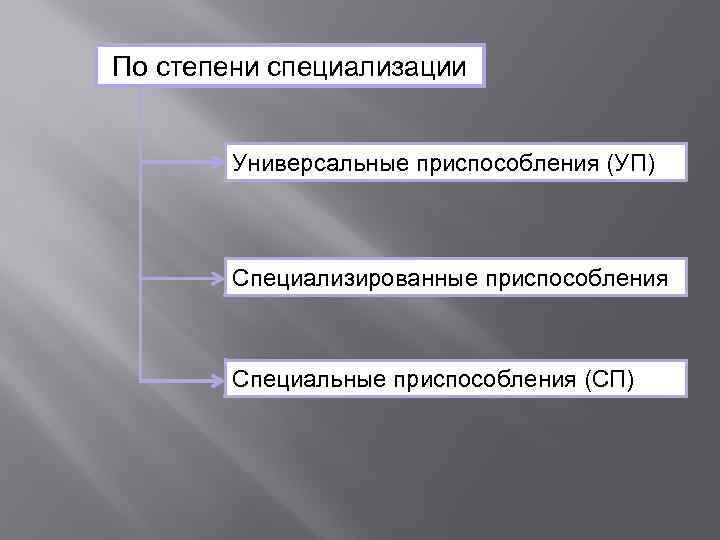

По степени специализации Универсальные приспособления (УП) Специализированные приспособления Специальные приспособления (СП)

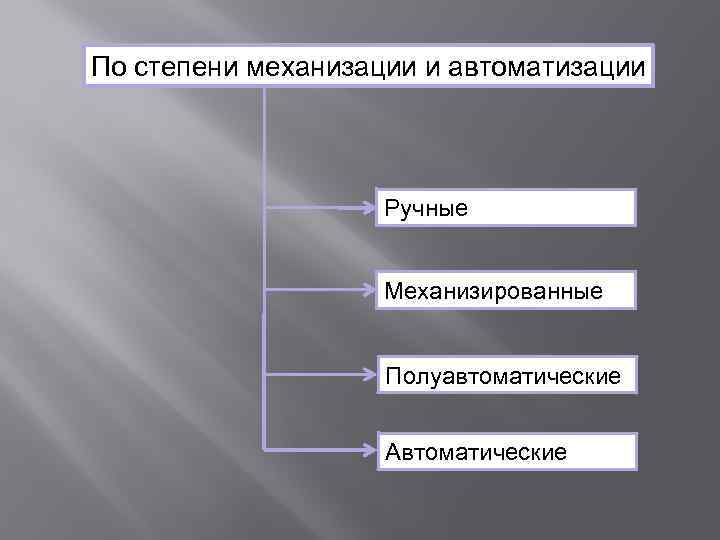

По степени механизации и автоматизации Ручные Механизированные Полуавтоматические Автоматические

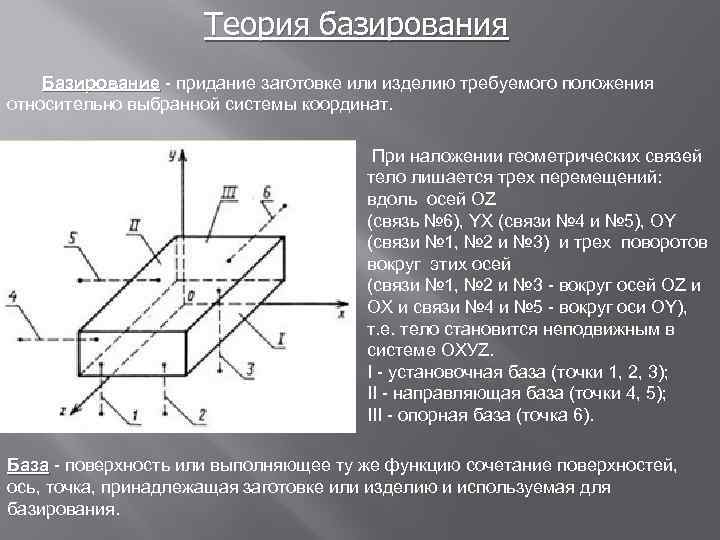

Теория базирования Базирование - придание заготовке или изделию требуемого положения относительно выбранной системы координат. При наложении геометрических связей тело лишается трех перемещений: вдоль осей ОZ (связь № 6), YX (связи № 4 и № 5), OY (связи № 1, № 2 и № 3) и трех поворотов вокруг этих осей (связи № 1, № 2 и № 3 - вокруг осей OZ и OX и связи № 4 и № 5 - вокруг оси OY), т. е. тело становится неподвижным в системе ОХУZ. I - установочная база (точки 1, 2, 3); II - направляющая база (точки 4, 5); III - опорная база (точка 6). База - поверхность или выполняющее ту же функцию сочетание поверхностей, ось, точка, принадлежащая заготовке или изделию и используемая для базирования.

Классификация баз 1. Исполнительные поверхности 2. Основные базы 3. Вспомогательные базы 4. Свободные поверхности

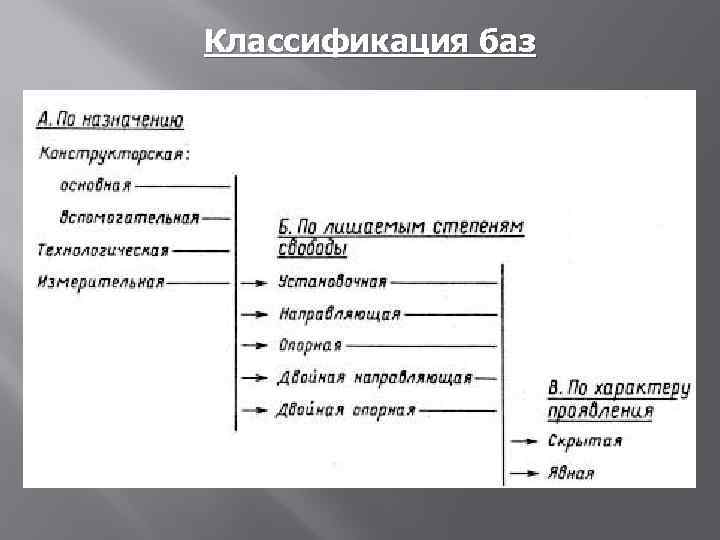

Классификация баз

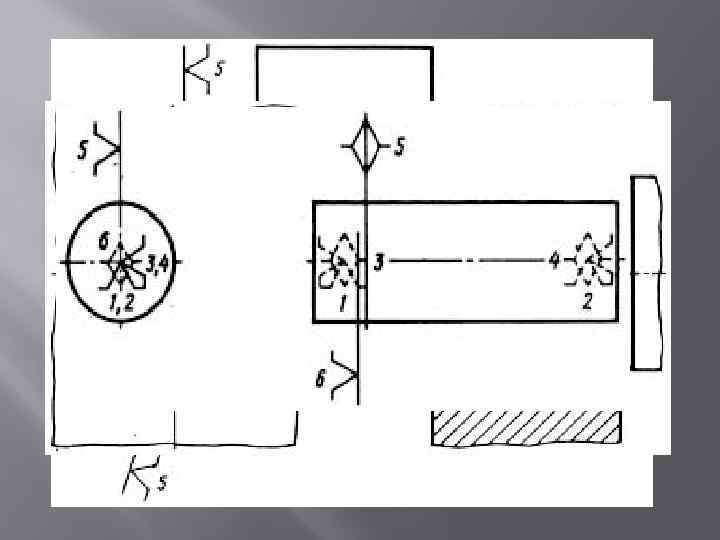

Схемы базирования Опорная точка - символ одной из связей заготовки или изделия с избранной системой координат

Схемы базирования

Основные элементы приспособлений 1. Установочные элементы 2. Направляющие элементы 3. Настроечные элементы

4. Зажимные элементы 5. Силовые устройства 6. Вспомогательные устройства

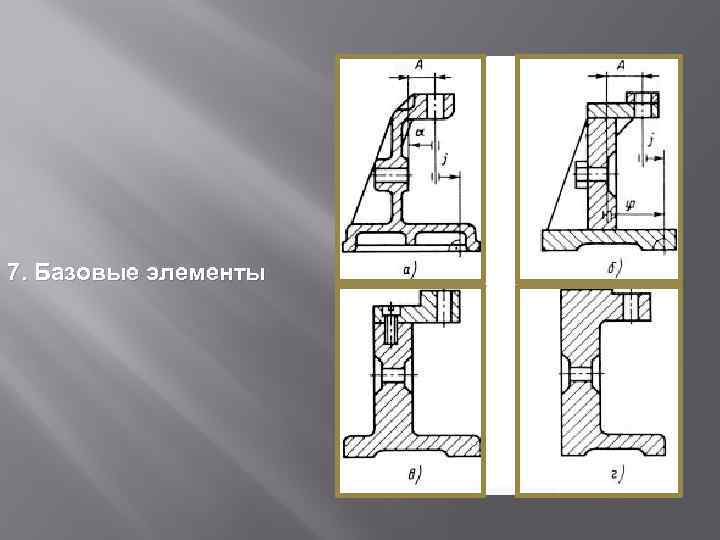

7. Базовые элементы

Классификация установочных элементов

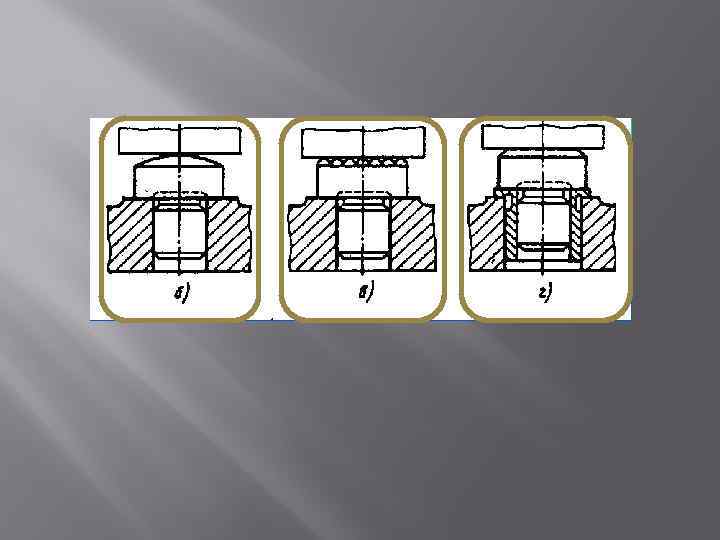

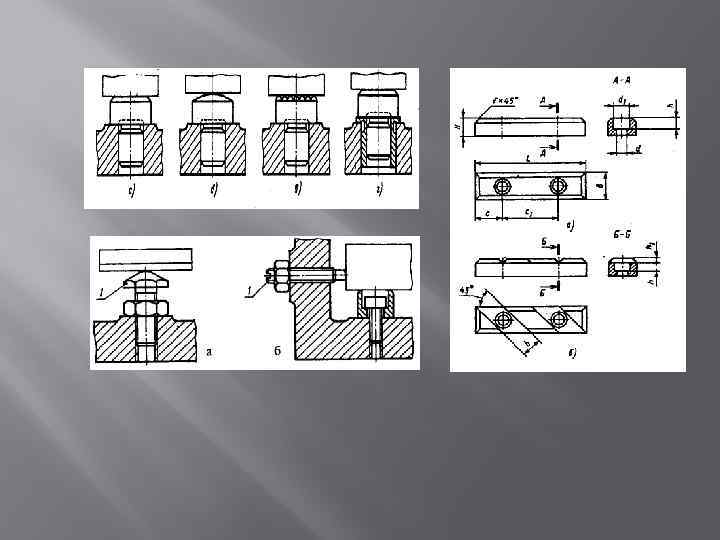

Установка заготовки на плоскую технологическую базу Опоры Опорные пластины

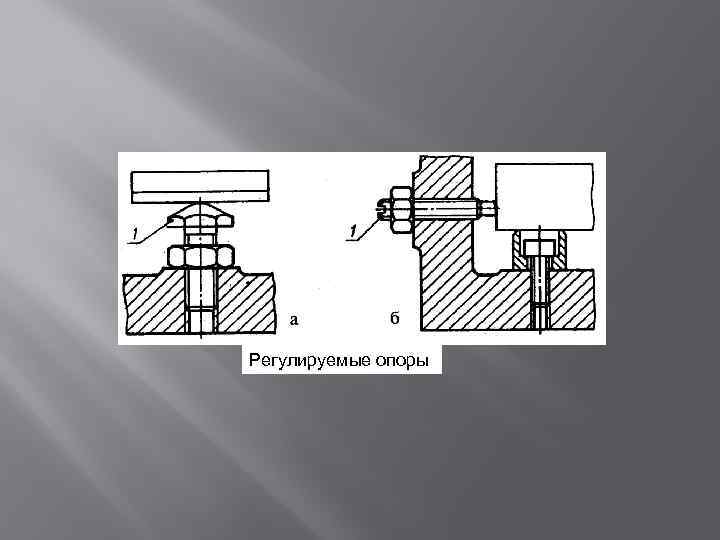

Регулируемые опоры

Графическое обозначение опор

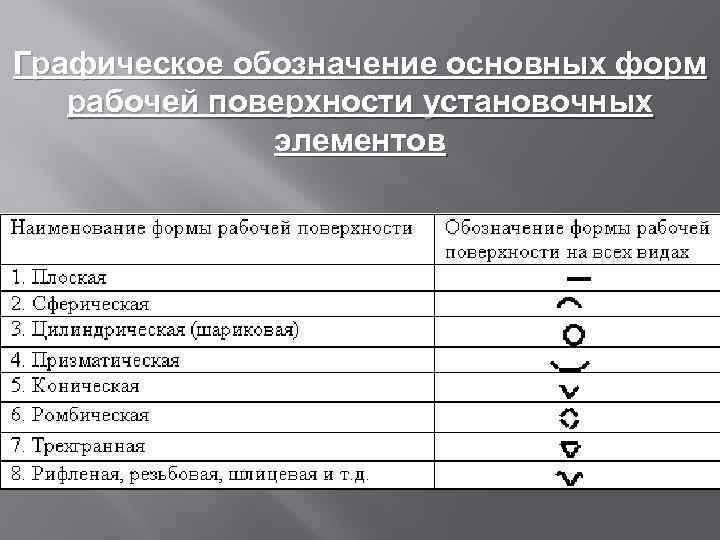

Графическое обозначение основных форм рабочей поверхности установочных элементов

Графическое обозначение установочных устройств

Установка заготовки на внешнюю цилиндрическую поверхность

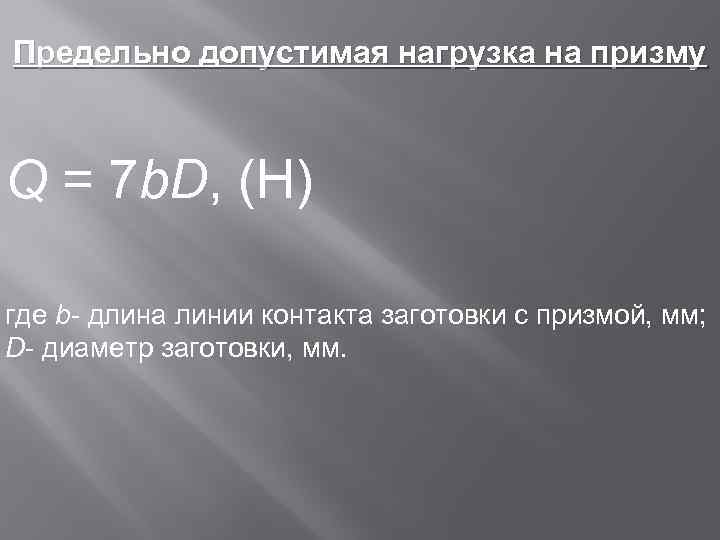

Предельно допустимая нагрузка на призму Q = 7 b. D, (Н) где b- длина линии контакта заготовки с призмой, мм; D- диаметр заготовки, мм.

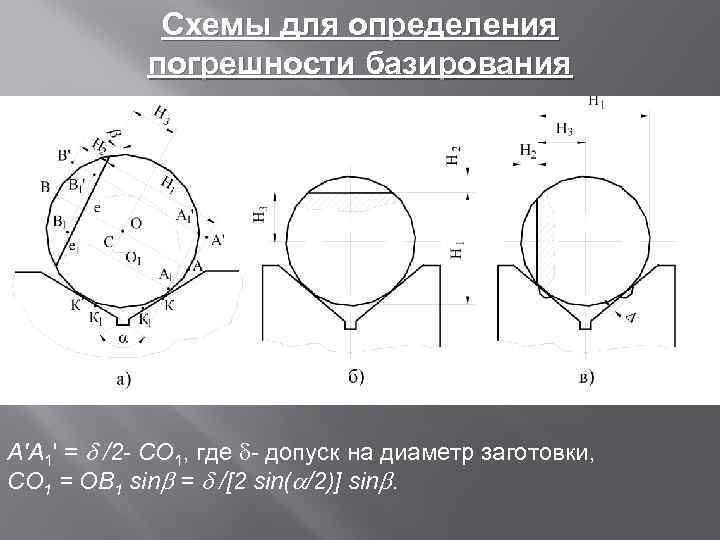

Схемы для определения погрешности базирования А'А 1' = /2 - CO 1, где - допуск на диаметр заготовки, CO 1 = ОВ 1 sin = /[2 sin( /2)] sin.

![При 0 < < /2 б. H 1 = [1 - sin /sin( /2)]/2; При 0 < < /2 б. H 1 = [1 - sin /sin( /2)]/2;](https://present5.com/presentation/1/96113615_197089196.pdf-img/96113615_197089196.pdf-35.jpg)

При 0 < < /2 б. H 1 = [1 - sin /sin( /2)]/2; При /2 < < 90 о б. H 1 = [sin /sin( /2) – 1]/2; При = /2 погрешность базирования б. H 1 = 0, а при = 0 (рис. в) б. H 1= /2. При = 90 (рис. б) б. H 1 = [1/sin( /2)-1]/2. Погрешности базирования для размеров Н 2 и Н 3 определяются аналогично: б. H 2 = ВС- В 1 С 1 = СО 1 + /2 = [sin /sin( /2) + 1]/2, б. H 3 = sin /[2 sin( /2)]. При = 90 (рис. 2. 5, б) б. H 2 = [1/sin( /2) + 1]/2, При = /2 б. H 2 = и при = 0 б. H 2 = /2. При = 90 (рис. 2. 5, б) б. H 3 = /[2 sin( /2)]. При = /2 б. H 3 = /2 , а при = 0 (рис. 2. 5, в) б. H 3 = 0.

![/[sin( /2)], где - глубина лунок y = (0, 017 + 3/HB + /[sin( /2)], где - глубина лунок y = (0, 017 + 3/HB +](https://present5.com/presentation/1/96113615_197089196.pdf-img/96113615_197089196.pdf-36.jpg)

/[sin( /2)], где - глубина лунок y = (0, 017 + 3/HB + 0, 001·Rz + 1, 7/D)P 0, 7, (мкм)

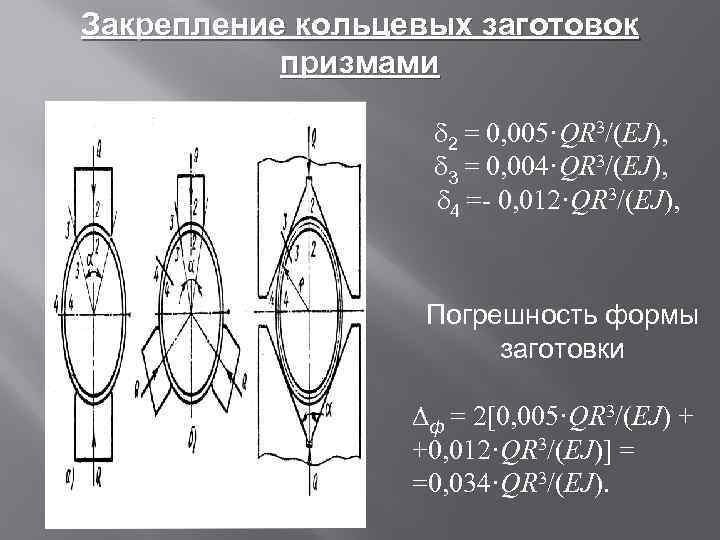

Закрепление кольцевых заготовок призмами 2 = 0, 005·QR 3/(ЕJ), 3 = 0, 004·QR 3/(EJ), 4 =- 0, 012·QR 3/(EJ), Погрешность формы заготовки ф = 2[0, 005·QR 3/(EJ) + +0, 012·QR 3/(EJ)] = =0, 034·QR 3/(EJ).

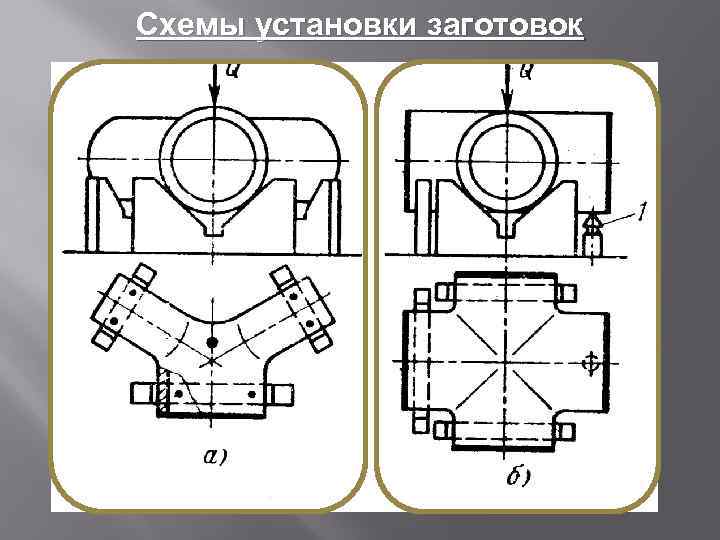

Схемы установки заготовок

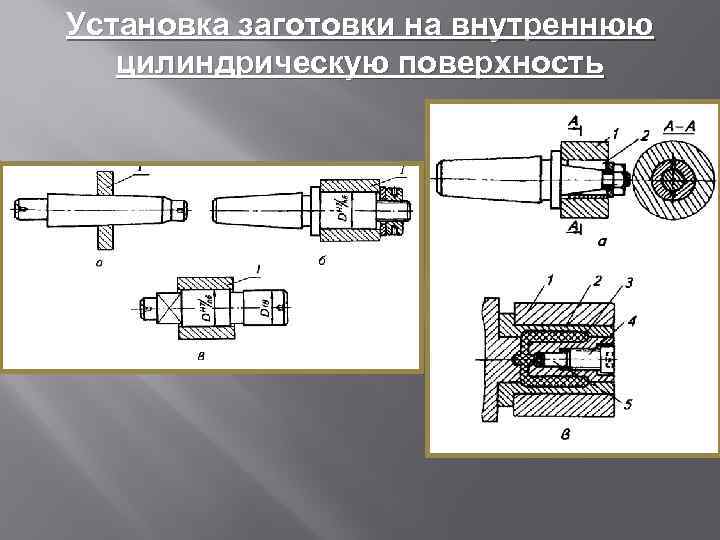

Установка заготовки на внутреннюю цилиндрическую поверхность

Типы жестких оправок а) коническая оправка б) оправка, на которую заготовка насаживается с зазором в) оправка, на которую заготовка насаживается с натягом

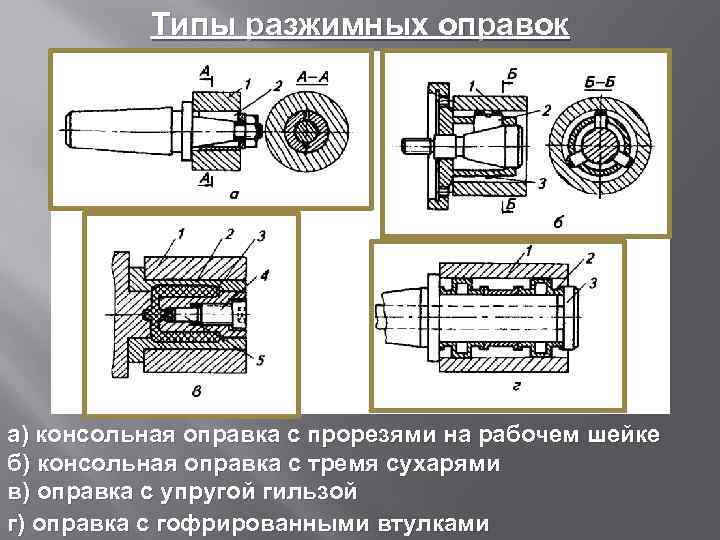

Типы разжимных оправок а) консольная оправка с прорезями на рабочем шейке б) консольная оправка с тремя сухарями в) оправка с упругой гильзой г) оправка с гофрированными втулками

Погрешность базирования при установке вала на жесткий центр

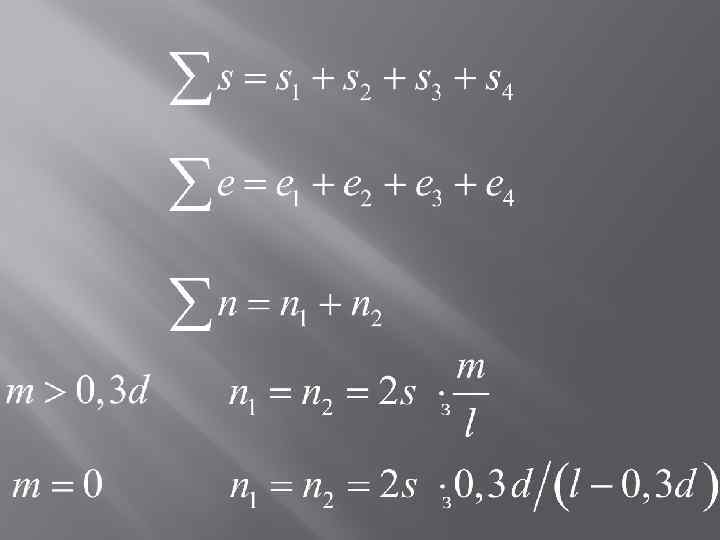

Установка заготовки на два отверстия и плоскость

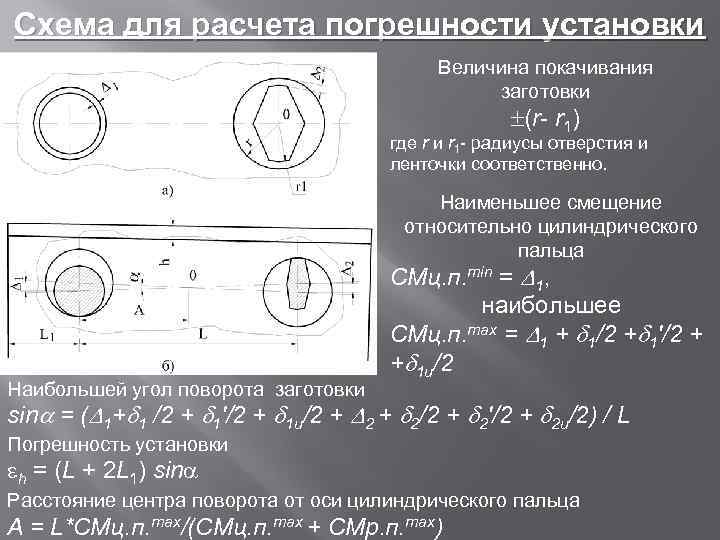

Схема для расчета погрешности установки Величина покачивания заготовки (r- r 1) где r и r 1 - радиусы отверстия и ленточки соответственно. Наименьшее смещение относительно цилиндрического пальца Наибольшей угол поворота заготовки СМц. п. min = 1, наибольшее СМц. п. max = 1 + 1/2 + 1'/2 + + 1 и/2 sin = ( 1+ 1 /2 + 1'/2 + 1 и/2 + 2/2 + 2'/2 + 2 и/2) / L Погрешность установки h = (L + 2 L 1) sin Расстояние центра поворота от оси цилиндрического пальца А = L*СМц. п. max/(СМц. п. max + СМр. п. max)

Установка заготовки на центровые отверстия Центр специальный Срезанный центр Поводковый центр Жесткий центр Плавающий центр

РАЗДЕЛ 2 ОСНОВЫ КОНСТРУИРОВАНИЯ И РАСЧЕТА ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ Зажимные устройства

Требования к зажимным устройствам 1) Надежность в работе и удобство в обслуживании 2) Отсутствие деформации закрепляемых заготовок и порчи их поверхностей 3) Минимальные затраты сил и времени на закрепление и открепление заготовок 4) Равномерность зажима заготовок 5) Отсутствие сдвига заготовки при ее закреплении 6) Обеспечение постоянства сил закрепления

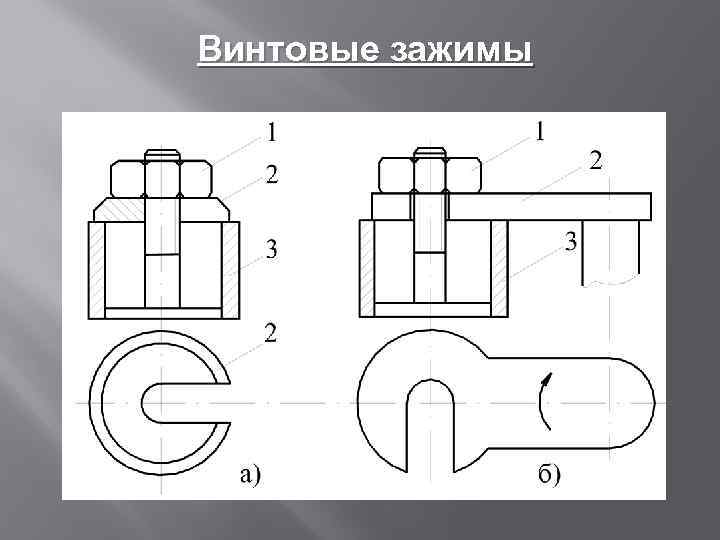

Винтовые зажимы

Эксцентриковый зажим

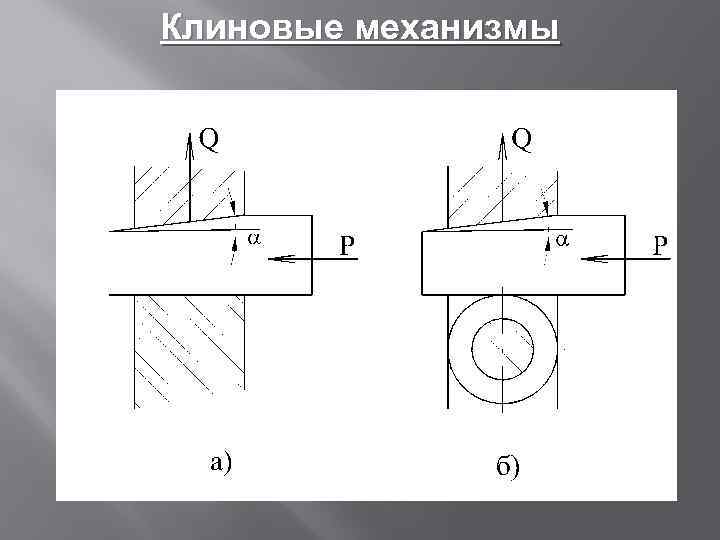

Клиновые механизмы

Цанговое зажимное устройство

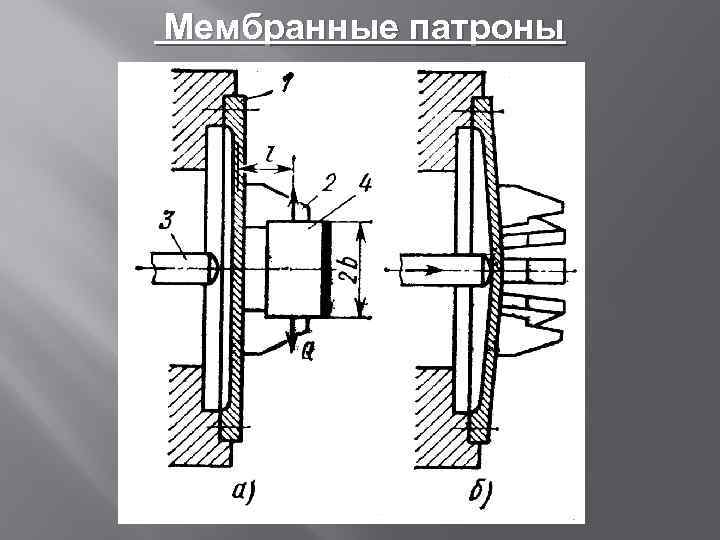

Мембранные патроны

Реечно-рычажный зажим

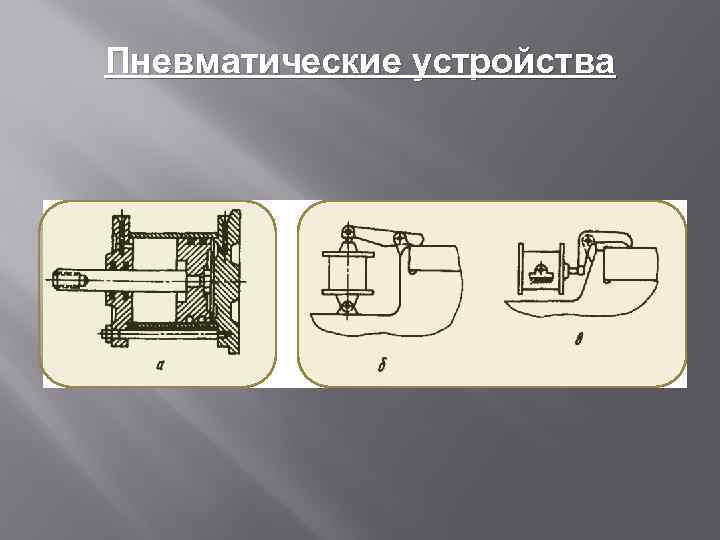

Пневматические устройства

Пневмокамера и ее силовая характеристика

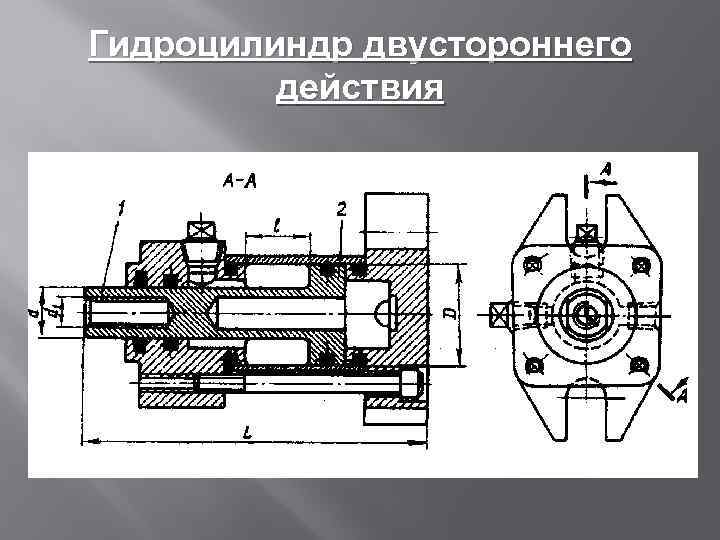

Гидроцилиндр двустороннего действия

Пневмогидравлическое силовое устройство

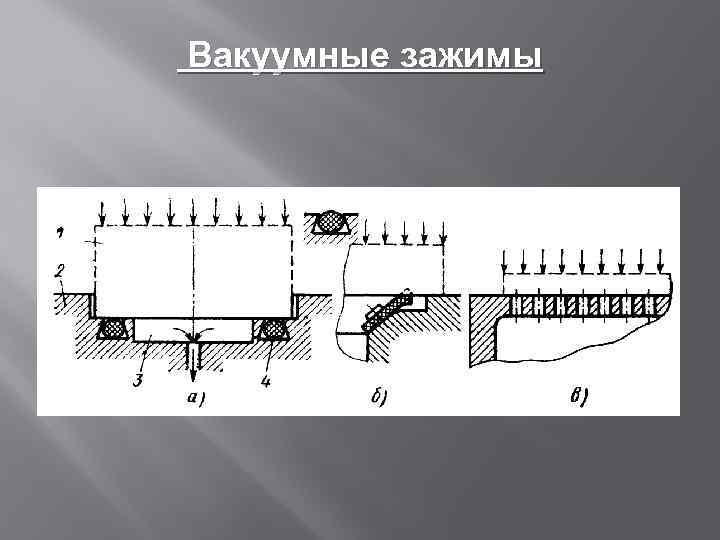

Вакуумные зажимы

Зажимное устройство с приводом от электродвигателя

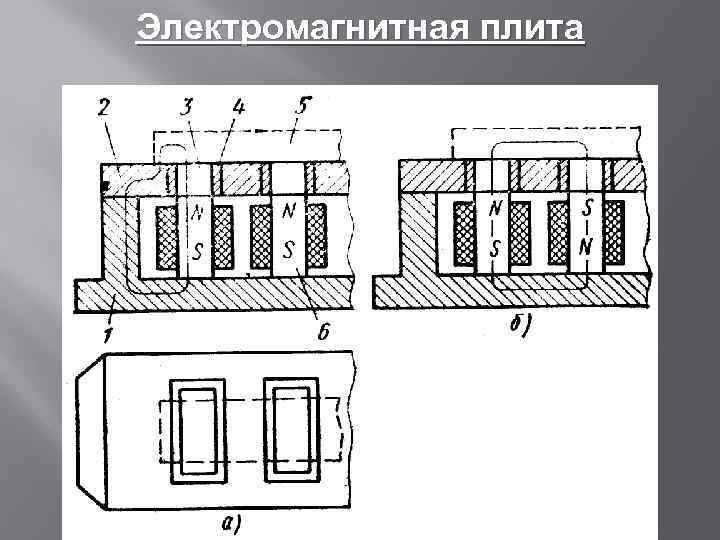

Электромагнитная плита

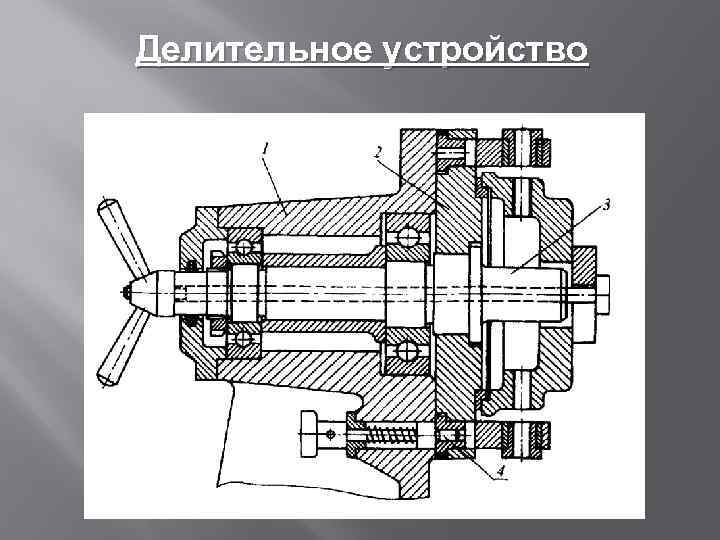

Делительное устройство

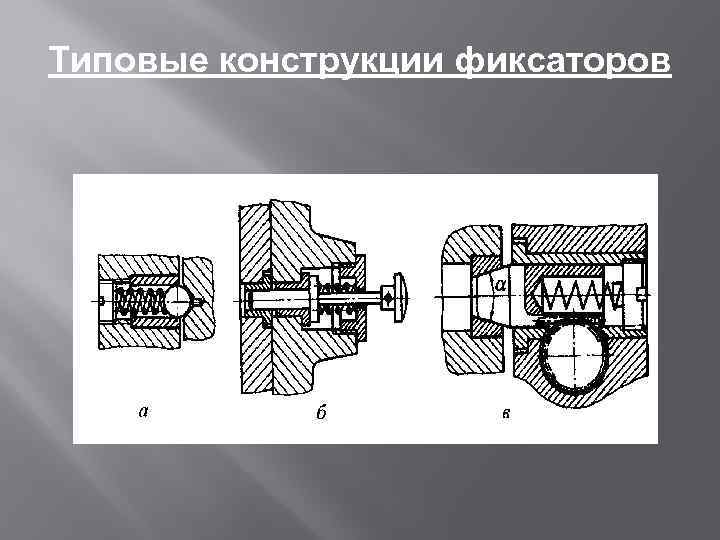

Типовые конструкции фиксаторов

МЕТОДИКА ПРОЕКТИРОВАНИЯ ПРИСПОСОБЛЕНИЙ Цель проектирования Целью проектирования технологической оснастки является создание эффективных средств повышения производительности и точности обработки, сборки и контроля, снижения себестоимости изделий, облегчения условий и повышения безопасности труда.

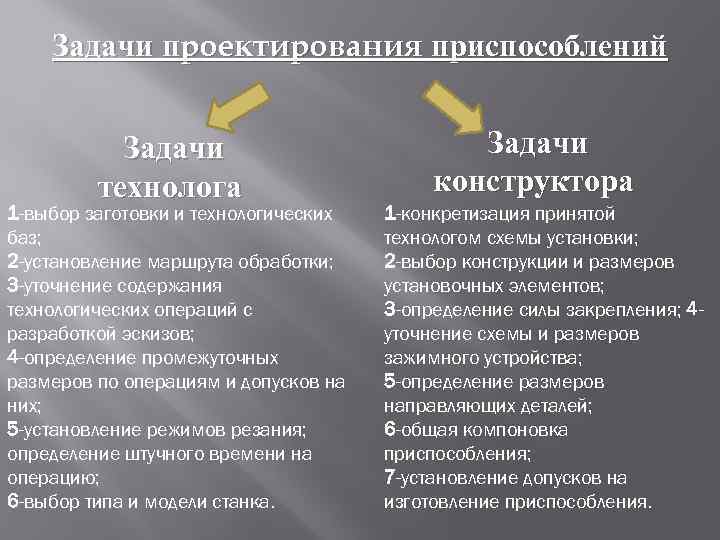

Задачи проектирования приспособлений Задачи технолога 1 -выбор заготовки и технологических баз; 2 -установление маршрута обработки; 3 -уточнение содержания технологических операций с разработкой эскизов; 4 -определение промежуточных размеров по операциям и допусков на них; 5 -установление режимов резания; определение штучного времени на операцию; 6 -выбор типа и модели станка. Задачи конструктора 1 -конкретизация принятой технологом схемы установки; 2 -выбор конструкции и размеров установочных элементов; 3 -определение силы закрепления; 4 уточнение схемы и размеров зажимного устройства; 5 -определение размеров направляющих деталей; 6 -общая компоновка приспособления; 7 -установление допусков на изготовление приспособления.

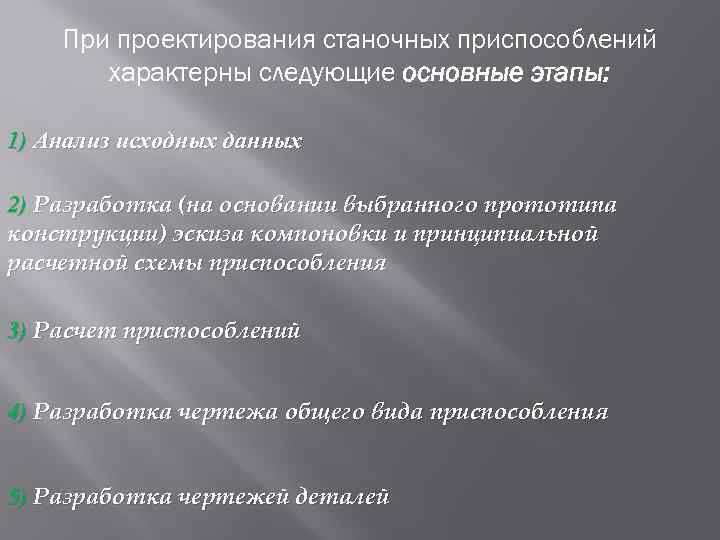

При проектирования станочных приспособлений характерны следующие основные этапы: 1) Анализ исходных данных 2) Разработка (на основании выбранного прототипа конструкции) эскиза компоновки и принципиальной расчетной схемы приспособления 3) Расчет приспособлений 4) Разработка чертежа общего вида приспособления 5) Разработка чертежей деталей

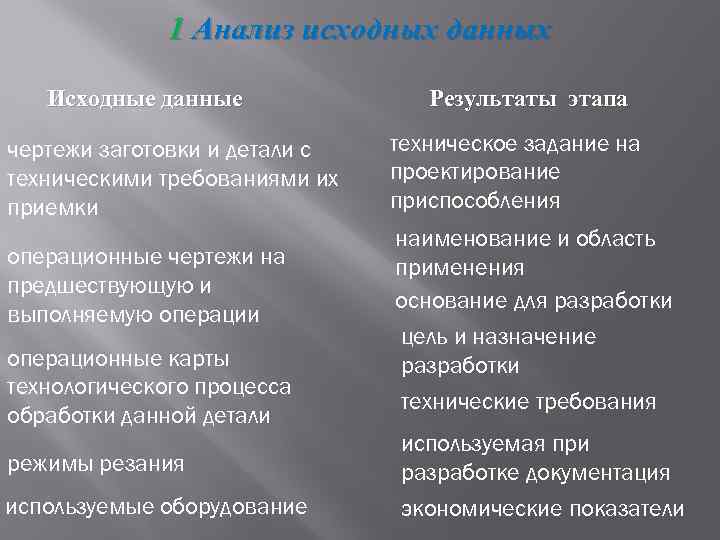

1 Анализ исходных данных Исходные данные чертежи заготовки и детали с техническими требованиями их приемки операционные чертежи на предшествующую и выполняемую операции операционные карты технологического процесса обработки данной детали Результаты этапа техническое задание на проектирование приспособления наименование и область применения основание для разработки цель и назначение разработки технические требования режимы резания используемая при разработке документация используемые оборудование экономические показатели

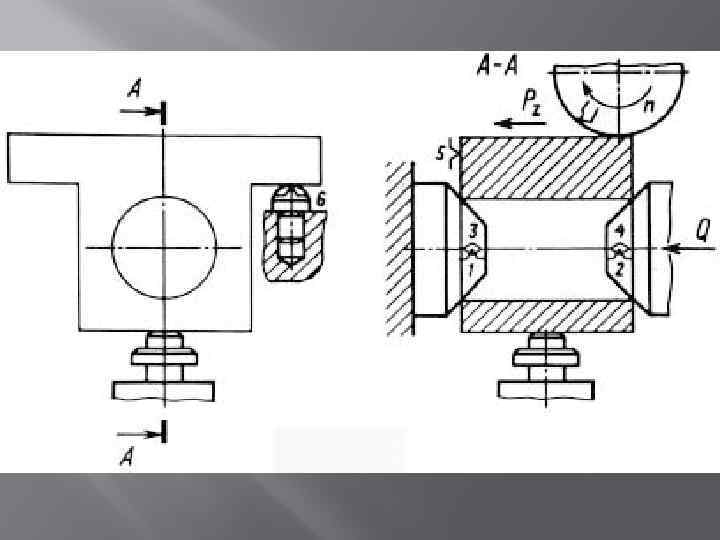

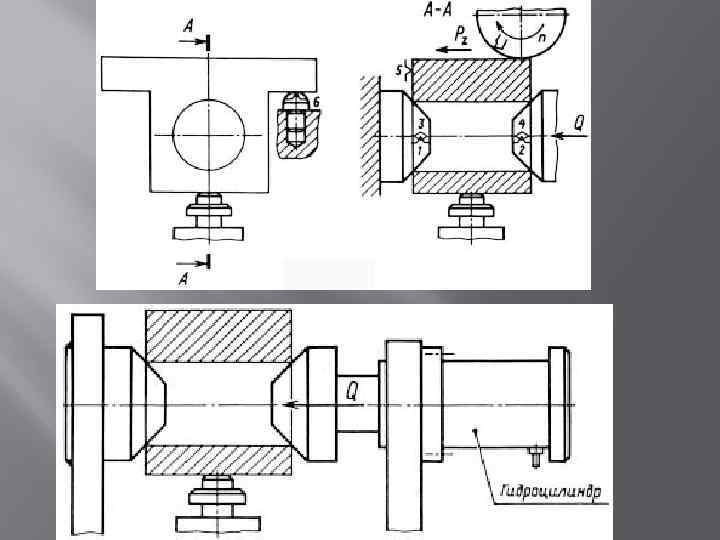

2 Разработка эскиза компоновки и принципиальной расчетной схемы приспособления тип, число и расположение установочных элементов; вид и конструкцию направляющих элементов (деталей для направления и контроля положения режущего инструмента); схему сил закрепления заготовки и тип зажимных устройств; кинематику передачи усилия от привода к зажимным элементам; тип и конструкцию вспомогательных устройств (исходя из характера операции, необходимой точности обработки и массы заготовки); способ установки и закрепления приспособления на станке; технику удаления стружки; условия безопасной эксплуатации приспособления.

3 Расчет приспособлений силовой расчет потребных сил зажима, зажимных устройств и параметров силового привода точностной расчет на точность по выбранным параметрам, обосновывающий технические требования к изготовлению приспособления выбор конструкционных материалов и расчет на прочность и жесткость конструктивных элементов приспособления технико-экономический расчет целесообразности применения спроектированного приспособления корректировка, если это необходимо, на основе проведенных расчетов расчетной схемы приспособления или технологического процесса обработки

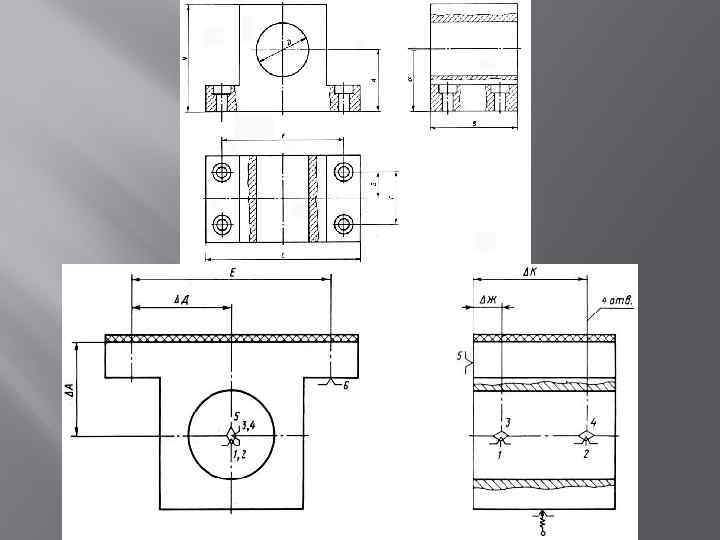

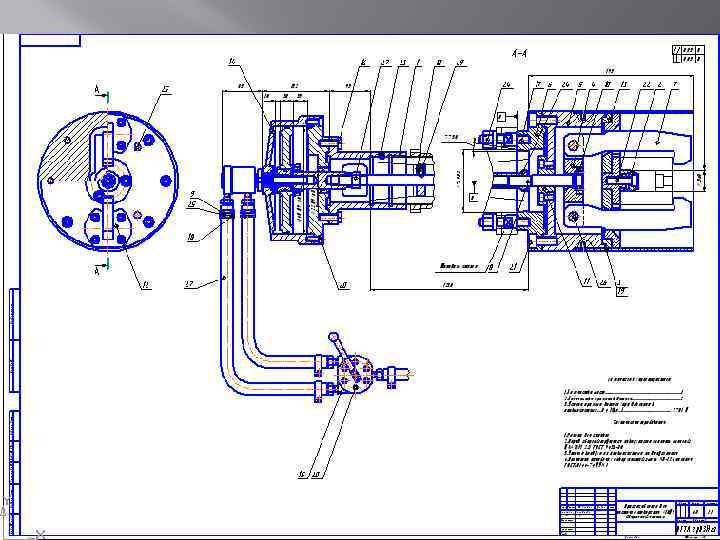

4 Разработка чертежа общего вида приспособления

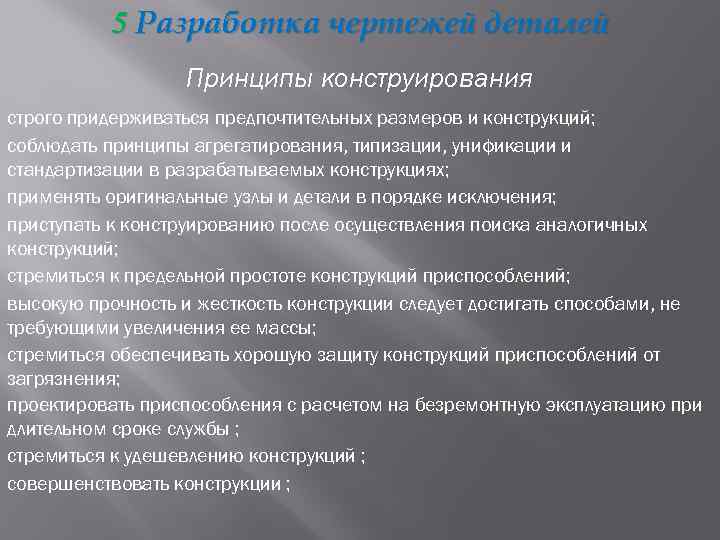

5 Разработка чертежей деталей Принципы конструирования строго придерживаться предпочтительных размеров и конструкций; соблюдать принципы агрегатирования, типизации, унификации и стандартизации в разрабатываемых конструкциях; применять оригинальные узлы и детали в порядке исключения; приступать к конструированию после осуществления поиска аналогичных конструкций; стремиться к предельной простоте конструкций приспособлений; высокую прочность и жесткость конструкции следует достигать способами, не требующими увеличения ее массы; стремиться обеспечивать хорошую защиту конструкций приспособлений от загрязнения; проектировать приспособления с расчетом на безремонтную эксплуатацию при длительном сроке службы ; стремиться к удешевлению конструкций ; совершенствовать конструкции ;

Допуски на размеры приспособления 1 Размеры, от которых зависит точность выполняемой обработки. 2 Размеры, от которых точность обработки не зависит. 3 Свободные размеры обработанных и необработанных поверхностей.

Принципиальная схема приспособления

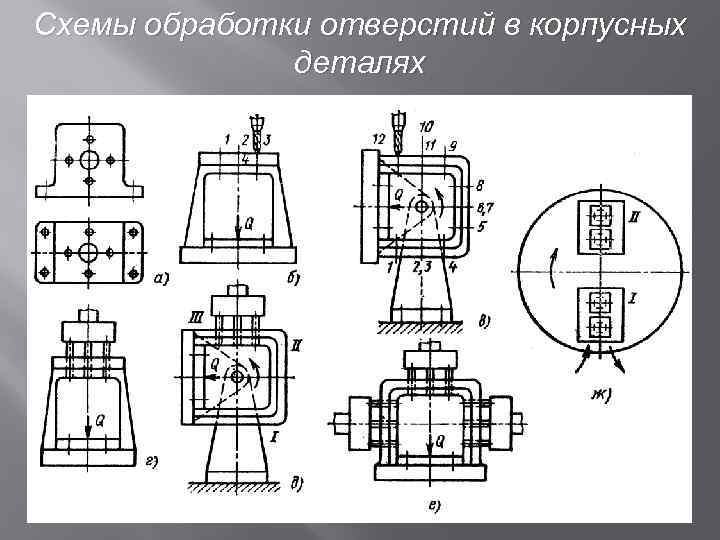

Схемы обработки отверстий в корпусных деталях

РАСЧЕТ ПРИСПОСОБЛЕНИЙ НА ТОЧНОСТЬ 1. Выбор расчетных параметров приспособления, которые оказывают влияние на точность обработки заготовки; 2. Определение требуемой точности изготовления приспособления по выбранным параметрам 3. Распределение допусков изготовления приспособления на допуски размеров деталей, входящих в размерные цепи.

Выбор расчетных параметров

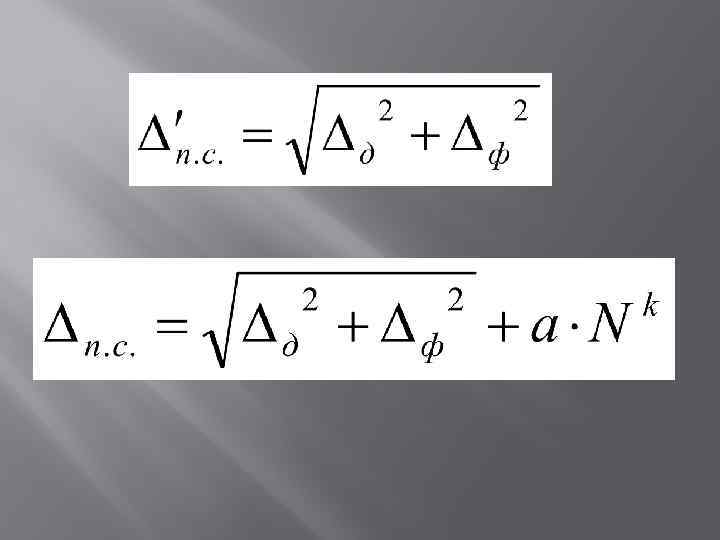

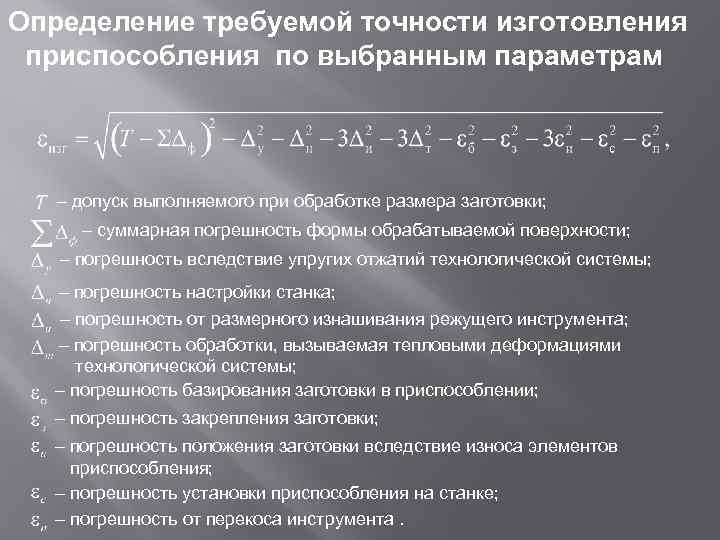

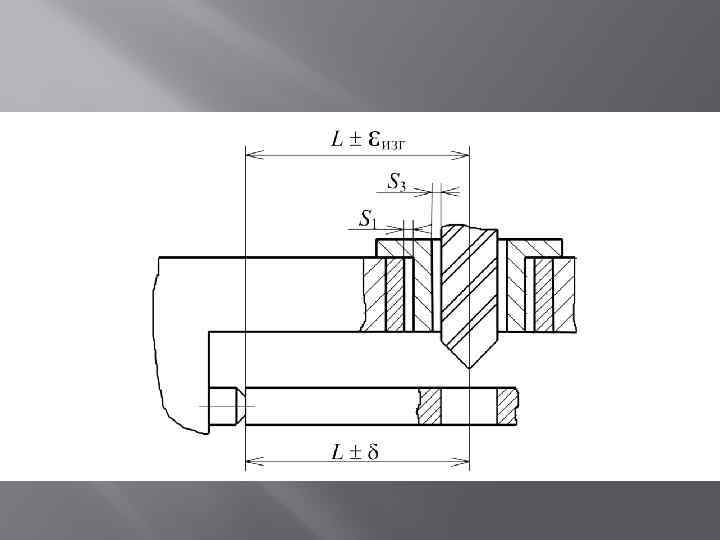

Определение требуемой точности изготовления приспособления по выбранным параметрам – допуск выполняемого при обработке размера заготовки; – суммарная погрешность формы обрабатываемой поверхности; – погрешность вследствие упругих отжатий технологической системы; – погрешность настройки станка; – погрешность от размерного изнашивания режущего инструмента; – погрешность обработки, вызываемая тепловыми деформациями технологической системы; – погрешность базирования заготовки в приспособлении; – погрешность закрепления заготовки; – погрешность положения заготовки вследствие износа элементов приспособления; – погрешность установки приспособления на станке; – погрешность от перекоса инструмента.

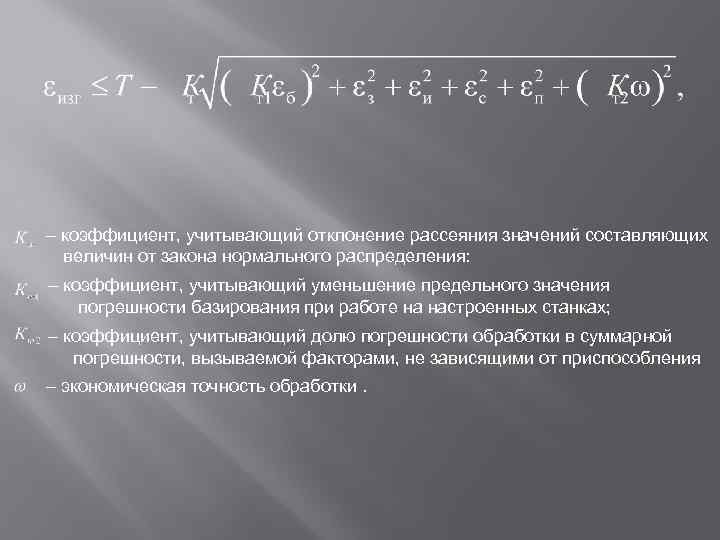

– коэффициент, учитывающий отклонение рассеяния значений составляющих величин от закона нормального распределения: – коэффициент, учитывающий уменьшение предельного значения погрешности базирования при работе на настроенных станках; – коэффициент, учитывающий долю погрешности обработки в суммарной погрешности, вызываемой факторами, не зависящими от приспособления – экономическая точность обработки.

Распределение допусков изготовления приспособления на допуски размеров его деталей а) при методе полной взаимозаменяемости; б) при методе неполной взаимозаменяемости; в) при методе групповой взаимозаменяемости; г) при методе пригонки; д) при методе регулирования.

Расчет кондукторов на точность Расчетная схема допуска на межосевое расстояние L кондукторных втулок: 1 – кондуктор; 2 – постоянная втулка; 3 – сменная втулка; 4 – сверло; 5 – деталь

МЕТОДИКА РАСЧЕТА СИЛ ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ Необходимость закрепления заготовки отпадает в случаях, когда: 1 - силы обработки весьма малы по сравнению с весом заготовки и силами трения (например, при сверлении мелких отверстий в тяжелой станине); 2 - силы обработки по направлению таковы, что не могут нарушить положения заготовки (например, при протягивании отверстий).

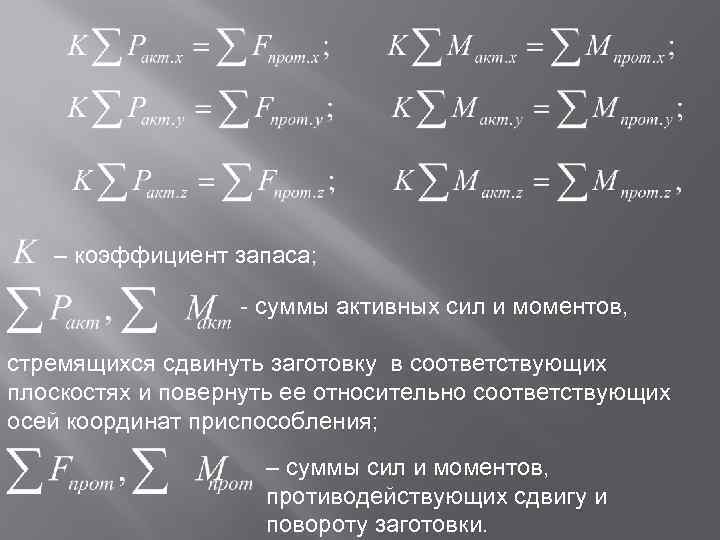

– коэффициент запаса; - суммы активных сил и моментов, стремящихся сдвинуть заготовку в соответствующих плоскостях и повернуть ее относительно соответствующих осей координат приспособления; – суммы сил и моментов, противодействующих сдвигу и повороту заготовки.

Правила выбора направления действия сил зажима 1. Сила закрепления должна быть направлена перпендикулярно к плоскостям установочных элементов, чтобы обеспечить надежный контакт с опорами базовых поверхностей и исключить при зажиме сдвиг заготовки. 2. При базировании заготовки по нескольким базовым плоским поверхностям сила закрепления должна быть направлена к тому установочному элементу, с которым заготовка имеет наибольшую площадь контакта. 3. Направления силы закрепления и силы тяжести заготовки по возможности должны совпадать (это облегчит работу приспособления). 4. Направление силы закрепления по возможности должно совпадать с направлением силы обработки.

Правила выбора места приложения сил закрепления 1. Сила закрепления не должна приводить к опрокидыванию заготовки или ее сдвигу. 2. Действие сил закрепления и вызывающих ими реакций опор не должно создавать изгибающих моментов, снижающих точность обработки нежестких заготовок. 3. Точка приложения силы закрепления должна быть ближе к месту обработки, особенно для нежестких заготовок.

Схема установки и упругие характеристики зажимных устройств

Коэффициент запаса К 0 - учитывает неточность расчетов сил резания, сил закрепления и внезапные факторы (твердые включения в материале, выкрашивание режущей кромки инструмента и др. ); К 1 - учитывает наличие случайных неровностей на поверхности заготовки, что вызывает увеличение сил резания; К 2 - учитывает увеличение сил резания от прогрессирующего затупления режущего инструмента; К 3 - учитывает увеличение силы резания при прерывистом резании; К 4 - учитывает непостоянство сил, развиваемых зажимным устройством; К 5 - характеризует удобство расположения рукояток в ручных зажимных устройствах; К 6 - учитывается только при наличии моментов, стремящихся повернуть заготовку.

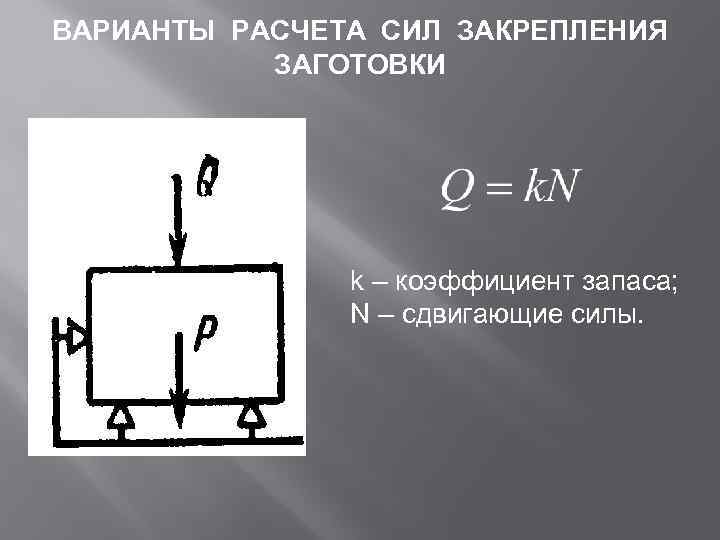

ВАРИАНТЫ РАСЧЕТА СИЛ ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ

ВАРИАНТЫ РАСЧЕТА СИЛ ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ k – коэффициент запаса; N – сдвигающие силы.

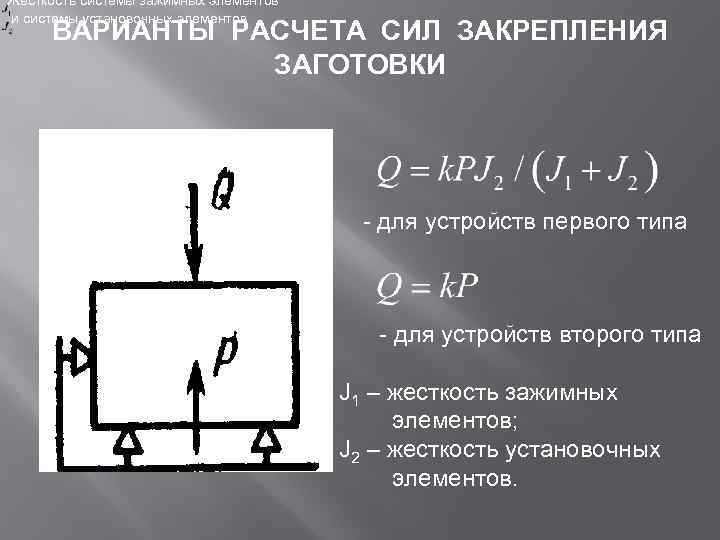

Жесткость системы зажимных элементов и системы установочных элементов ВАРИАНТЫ РАСЧЕТА СИЛ ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ - для устройств первого типа - для устройств второго типа J 1 – жесткость зажимных элементов; J 2 – жесткость установочных элементов.

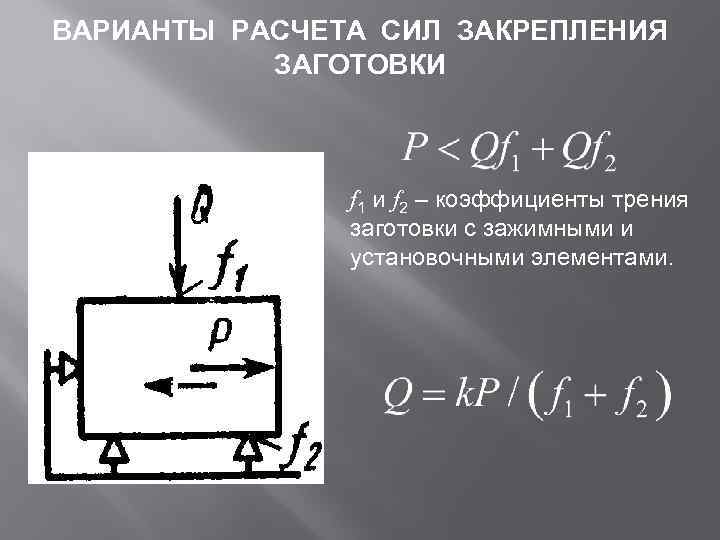

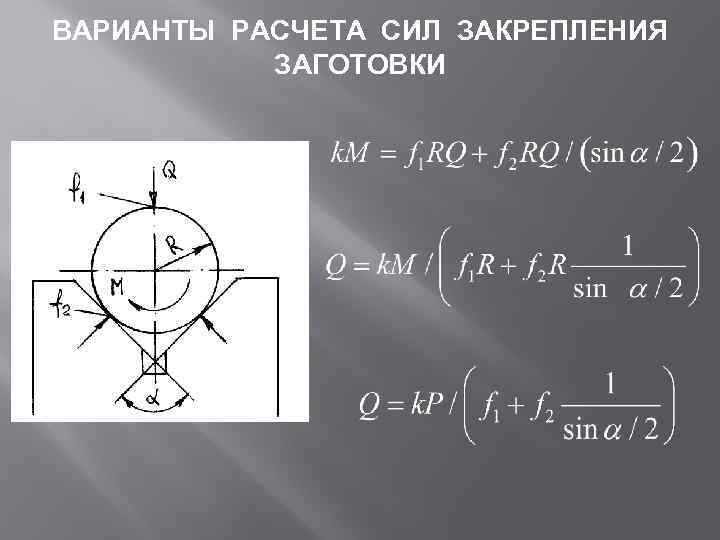

ВАРИАНТЫ РАСЧЕТА СИЛ ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ f 1 и f 2 – коэффициенты трения заготовки с зажимными и установочными элементами.

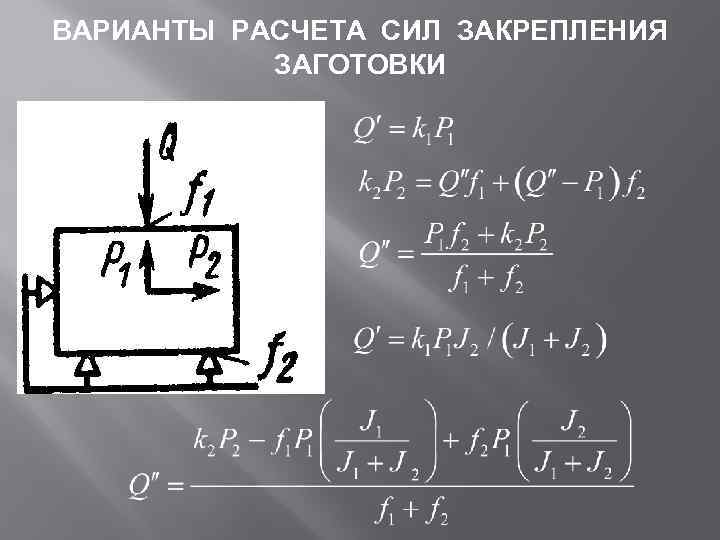

ВАРИАНТЫ РАСЧЕТА СИЛ ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ и

ВАРИАНТЫ РАСЧЕТА СИЛ ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ

ВАРИАНТЫ РАСЧЕТА СИЛ ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ R – радиус заготовки; f – коэффициент трения заготовки с кулачками f 1 – коэффициент трения заготовки с уступами кулачков; R 1 средний радиус расположения зон контакта.

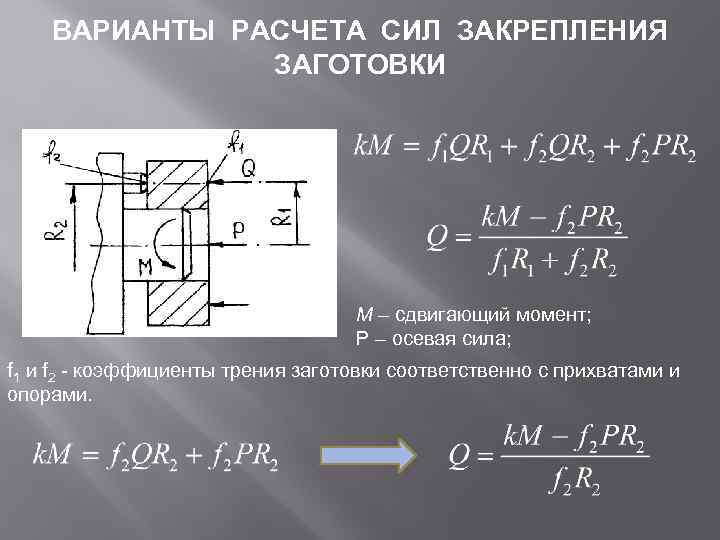

ВАРИАНТЫ РАСЧЕТА СИЛ ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ M – сдвигающий момент; P – осевая сила; f 1 и f 2 - коэффициенты трения заготовки соответственно с прихватами и опорами.

ВАРИАНТЫ РАСЧЕТА СИЛ ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ Rпр – приведенный радиус кольцевой поверхности D и d – наружный и внутренний диаметры кольцевой поверхности

ВАРИАНТЫ РАСЧЕТА СИЛ ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ

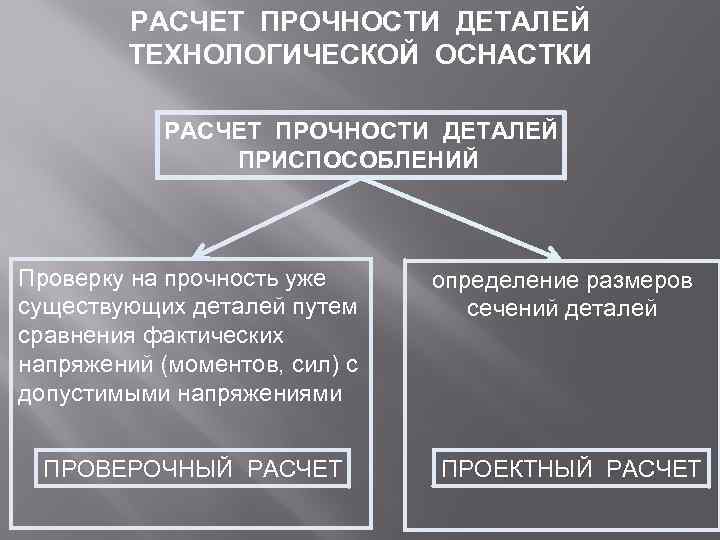

РАСЧЕТ ПРОЧНОСТИ ДЕТАЛЕЙ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ РАСЧЕТ ПРОЧНОСТИ ДЕТАЛЕЙ ПРИСПОСОБЛЕНИЙ Проверку на прочность уже существующих деталей путем сравнения фактических напряжений (моментов, сил) с допустимыми напряжениями ПРОВЕРОЧНЫЙ РАСЧЕТ определение размеров сечений деталей ПРОЕКТНЫЙ РАСЧЕТ

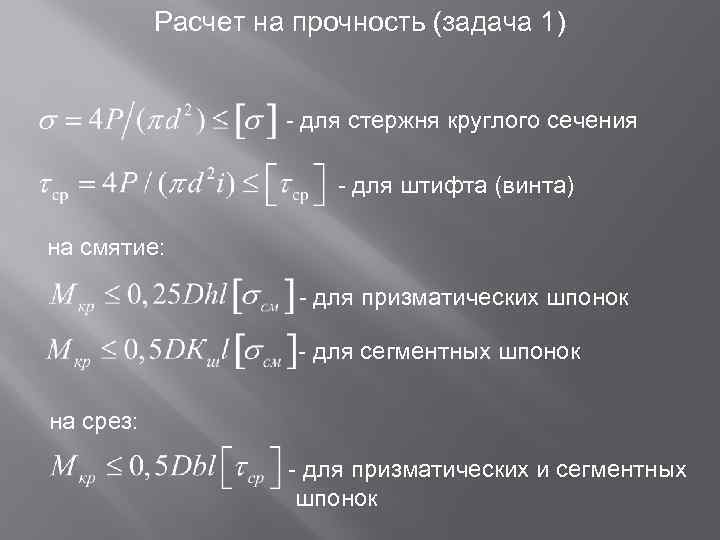

Расчет на прочность (задача 1) - для стержня круглого сечения - для штифта (винта) на смятие: - для призматических шпонок - для сегментных шпонок на срез: - для призматических и сегментных шпонок

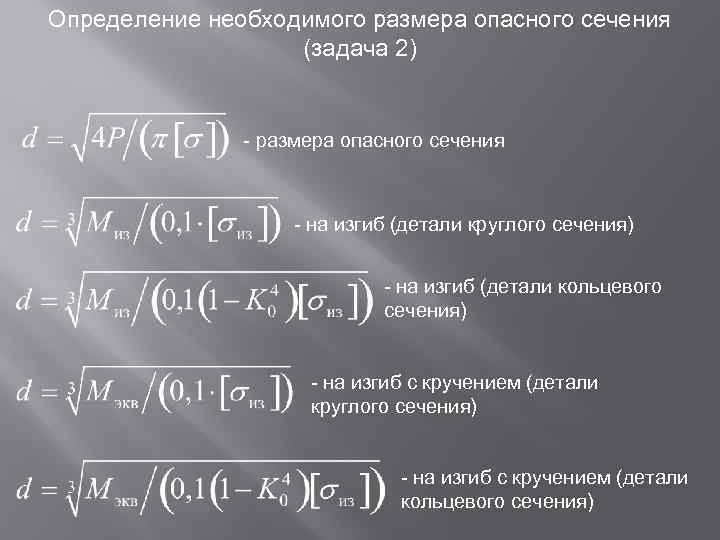

Определение необходимого размера опасного сечения (задача 2) - размера опасного сечения - на изгиб (детали круглого сечения) - на изгиб (детали кольцевого сечения) - на изгиб с кручением (детали круглого сечения) - на изгиб с кручением (детали кольцевого сечения)

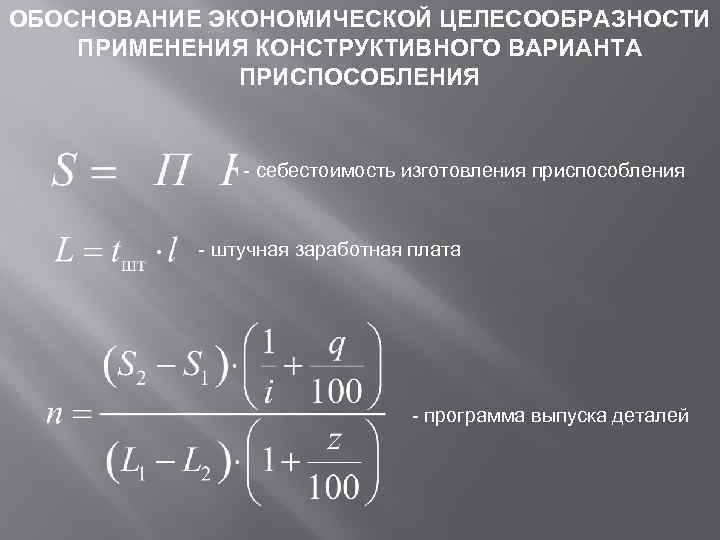

ОБОСНОВАНИЕ ЭКОНОМИЧЕСКОЙ ЦЕЛЕСООБРАЗНОСТИ ПРИМЕНЕНИЯ КОНСТРУКТИВНОГО ВАРИАНТА ПРИСПОСОБЛЕНИЯ

ОБОСНОВАНИЕ ЭКОНОМИЧЕСКОЙ ЦЕЛЕСООБРАЗНОСТИ ПРИМЕНЕНИЯ КОНСТРУКТИВНОГО ВАРИАНТА ПРИСПОСОБЛЕНИЯ

ОБОСНОВАНИЕ ЭКОНОМИЧЕСКОЙ ЦЕЛЕСООБРАЗНОСТИ ПРИМЕНЕНИЯ КОНСТРУКТИВНОГО ВАРИАНТА ПРИСПОСОБЛЕНИЯ - себестоимость изготовления приспособления - штучная заработная плата - программа выпуска деталей

ПЕРСПЕКТИВЫ СОВЕРШЕНСТВОВАНИЯ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ

ПЕРСПЕКТИВЫ СОВЕРШЕНСТВОВАНИЯ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ HA 2 TS TR 160 -2 HRT 160 -2

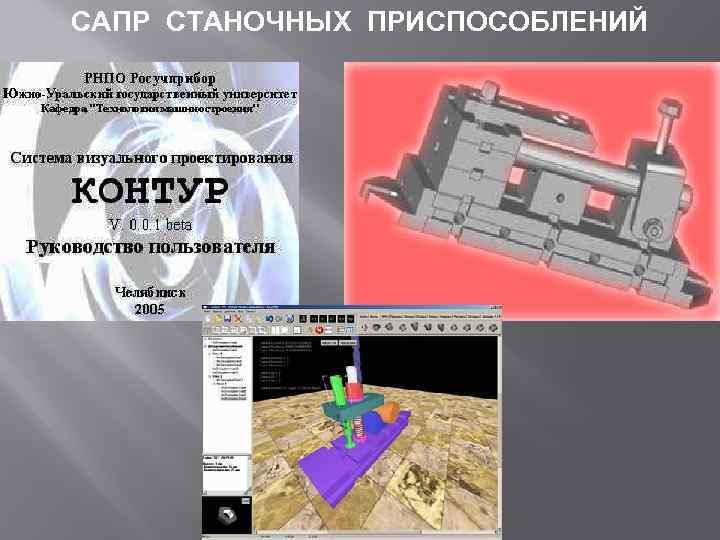

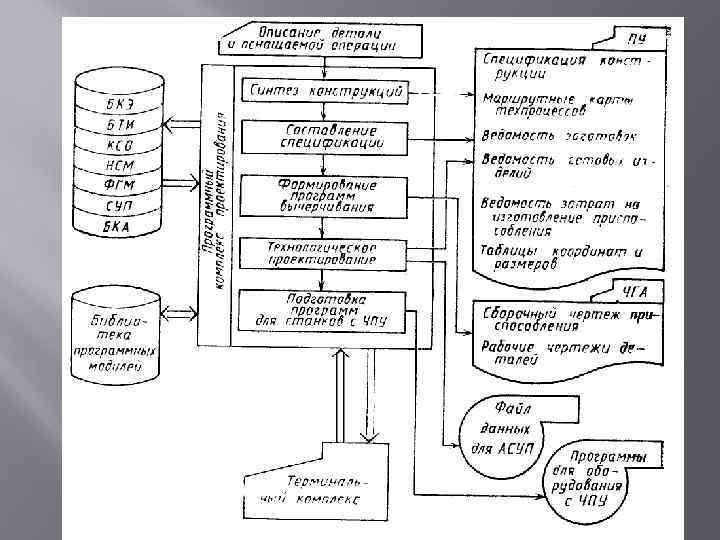

САПР СТАНОЧНЫХ ПРИСПОСОБЛЕНИЙ

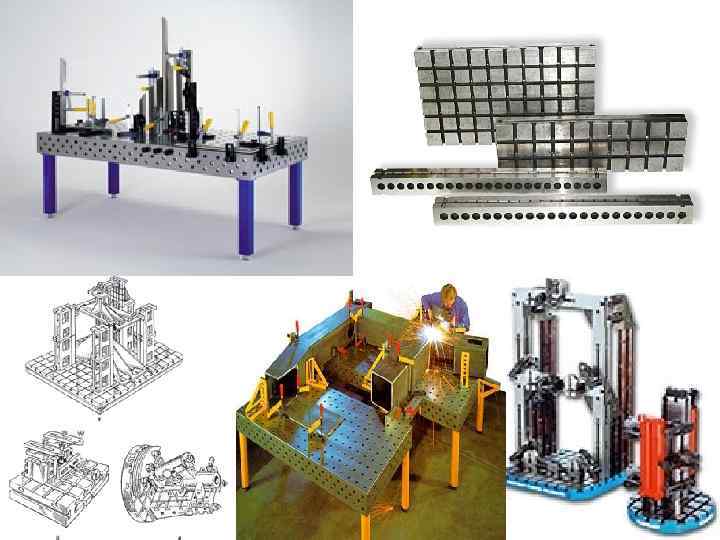

ОСОБЕННОСТИ ПРИМЕНЕНИЯ СТАНОЧНЫХ, СБОРОЧНЫХ И КОНТРОЛЬНЫХ ПРИСПОСОБЛЕНИЙ ПЕРЕНАЛАЖИВАЕМАЯ ТЕХНОЛОГИЧЕСКАЯ ОСНАСТКА Универсально-сборные и сборно-разборные приспособления

1 - кондукторные втулки 2 - кондукторные планки 3 - делительные диски

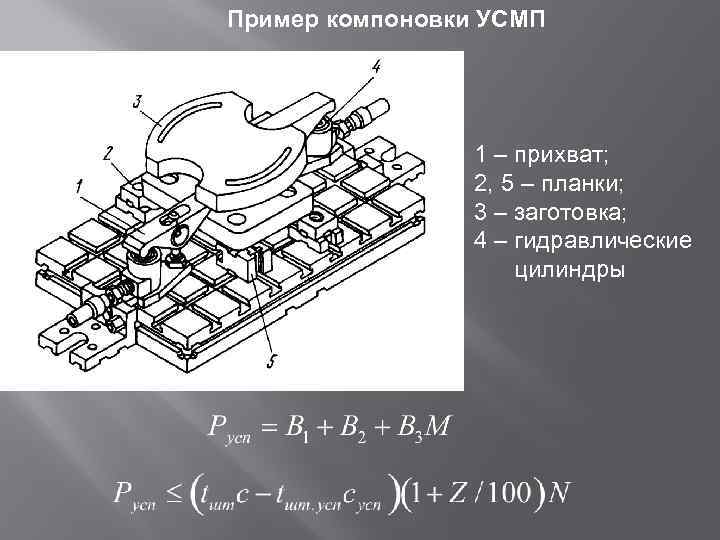

Пример компоновки УСМП 1 – прихват; 2, 5 – планки; 3 – заготовка; 4 – гидравлические цилиндры

УНИВЕРСАЛЬНО-НАЛАДОЧНЫЕ ПРИСПОСОБЛЕНИЯ

ОСОБЕННОСТИ ПРИМЕНЕНИЯ ПРИСПОСОБЛЕНИЙ ДЛЯ СТАНКОВ С ЧПУ, МНОГОЦЕЛЕВЫХ СТАНКОВ И ГИБКИХ АВТОМАТИЗИРОВАННЫХ ПРОИЗВОДСТВ

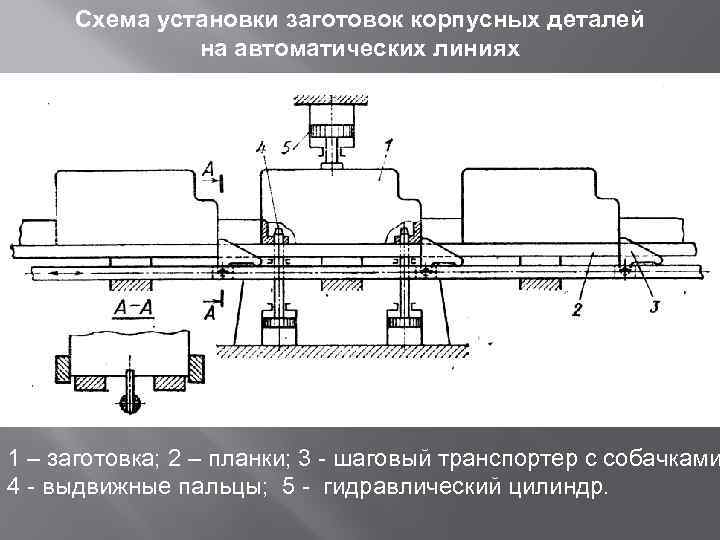

Схема установки заготовок корпусных деталей на автоматических линиях 1 – заготовка; 2 – планки; 3 - шаговый транспортер с собачками 4 - выдвижные пальцы; 5 - гидравлический цилиндр.

ВСПОМОГАТЕЛЬНЫЙ ИНСТРУМЕНТ Виды вспомогательного инструмента

Особенности расчета и проектирования вспомогательного инструмента

Вспомогательный инструмент для станков с ЧПУ и гибких автоматизированных производств

СБОРОЧНЫЕ ПРИСПОСОБЛЕНИЯ

Особенности проектирования сборочных приспособлений

Загрузочно-ориентирующие устройства Схемы загрузочных устройств: 1 – магазин; 2 – бункер; 3 – накопитель; 4 – питатель

КОНТРОЛЬНЫЕ УСТРОЙСТВА

Основные элементы контрольных приспособлений 1 – плита; 2 – планки суппорта; 3 – призма; 4 – державка; 5, 13 – упоры; 6 – планка; 7, 8, 15 – валики; 9, 10, 14 – зажимные планки; 11 – державка; 12 – индикатор

Применение пневматических устройств для контроля: а – диаметра отверстий; б – диаметра стержней; в – высоты детали; г – толщины детали; д – перпендикулярности торца; е – глубины выточки; ж – перпендикулярности оси отверстий; з – эксцентричности; и – конусности; 1 – контролируемая деталь

Технологическая оснастка.pptx