d43feec7c7ae93c6171ebdc4bc844c69.ppt

- Количество слайдов: 41

III Congreso Internacional de Calidad para la Micro, Pequeña y Mediana Industria Seguridad en la Alimentacion: HACCP y programa H WTC, Mexico. D. F. 21 de Mayo 2001 Ing. Bertha C. Munguia H. Consultora/Auditora ISO 9 k 2 k; ISO 17025 HACCP/AMEF GMP’s / GLP’s A 2 LA/NQA-USA/APEC Calmecac bmunguia@mexis. com Bertha C. Munguía 1

III Congreso Internacional de Calidad para la Micro, Pequeña y Mediana Industria Seguridad en la Alimentacion: HACCP y programa H WTC, Mexico. D. F. 21 de Mayo 2001 Ing. Bertha C. Munguia H. Consultora/Auditora ISO 9 k 2 k; ISO 17025 HACCP/AMEF GMP’s / GLP’s A 2 LA/NQA-USA/APEC Calmecac bmunguia@mexis. com Bertha C. Munguía 1

EL SISTEMA HACCP OBJETIVO ¬Identificar todo problema relacionado con la seguridad del alimento y asociado con un producto o proceso ¬Determinar los factores específicos que se tienen que controlar para prevenir que estos problemas ocurran ¬Establecer sistemas que puedan medir y documentar si o no, estos factores están siendo controlados adecuadamente Bertha C. Munguía 2

EL SISTEMA HACCP OBJETIVO ¬Identificar todo problema relacionado con la seguridad del alimento y asociado con un producto o proceso ¬Determinar los factores específicos que se tienen que controlar para prevenir que estos problemas ocurran ¬Establecer sistemas que puedan medir y documentar si o no, estos factores están siendo controlados adecuadamente Bertha C. Munguía 2

EL SISTEMA HACCP DEFINICION ¬ enfoque sistemático para evaluar los Un posibles peligros asociados con un producto y determinar los controles necesarios para minimizar o eliminar los riesgos de que estos peligros causen un daño o una enfermedad Bertha C. Munguía 3

EL SISTEMA HACCP DEFINICION ¬ enfoque sistemático para evaluar los Un posibles peligros asociados con un producto y determinar los controles necesarios para minimizar o eliminar los riesgos de que estos peligros causen un daño o una enfermedad Bertha C. Munguía 3

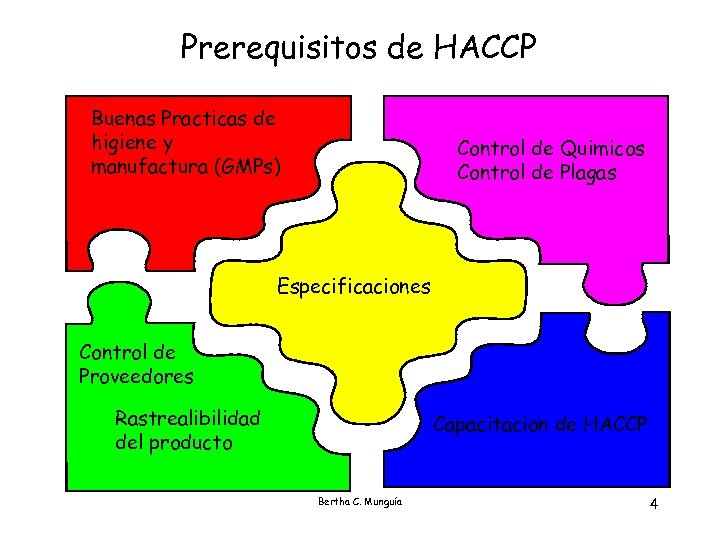

Prerequisitos de HACCP Buenas Practicas de higiene y manufactura (GMPs) Control de Quimicos Control de Plagas Especificaciones Control de Proveedores Rastrealibilidad del producto Capacitacion de HACCP Bertha C. Munguía 4

Prerequisitos de HACCP Buenas Practicas de higiene y manufactura (GMPs) Control de Quimicos Control de Plagas Especificaciones Control de Proveedores Rastrealibilidad del producto Capacitacion de HACCP Bertha C. Munguía 4

Pasos Clave para su ejecución Desarrollo y ejecución de Sistemas de Apoyo • P. Calidad • P. Sanidad y GMPs HACCP Entender los 7 Principios de HACCP Realizar tareas preliminares • Compromiso y respaldo • Equipo HACCP • Analisis de seguridad del alimento • Describir el producto • Diagrama de flujo Validación del HACCP • Evaluar y Revisar Bertha C. Munguía 5

Pasos Clave para su ejecución Desarrollo y ejecución de Sistemas de Apoyo • P. Calidad • P. Sanidad y GMPs HACCP Entender los 7 Principios de HACCP Realizar tareas preliminares • Compromiso y respaldo • Equipo HACCP • Analisis de seguridad del alimento • Describir el producto • Diagrama de flujo Validación del HACCP • Evaluar y Revisar Bertha C. Munguía 5

Pasos claves en la ejecución del HACCP ¬Desarrollo y ejecución de Sistemas de apoyo ¬Programas de calidad ¬Programas de Sanidad y de GMPs vigentes ¬Completar tareas preliminares ¬Entender los principios de HACCP ¬Validar el sistema HACCP ¬Establecer sistemas que puedan medir y documentar si o no, estos factores están siendo controlados adecuadamente Bertha C. Munguía 6

Pasos claves en la ejecución del HACCP ¬Desarrollo y ejecución de Sistemas de apoyo ¬Programas de calidad ¬Programas de Sanidad y de GMPs vigentes ¬Completar tareas preliminares ¬Entender los principios de HACCP ¬Validar el sistema HACCP ¬Establecer sistemas que puedan medir y documentar si o no, estos factores están siendo controlados adecuadamente Bertha C. Munguía 6

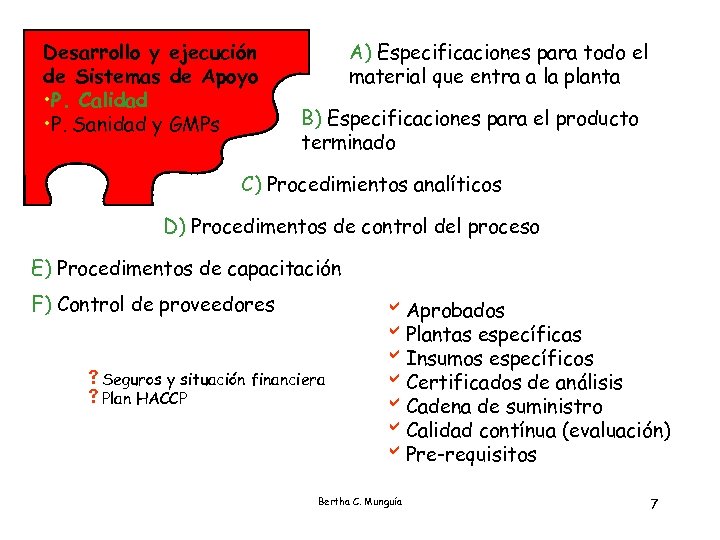

Desarrollo y ejecución de Sistemas de Apoyo • P. Calidad • P. Sanidad y GMPs A) Especificaciones para todo el material que entra a la planta B) Especificaciones para el producto terminado C) Procedimientos analíticos D) Procedimentos de control del proceso E) Procedimentos de capacitación F) Control de proveedores s. Seguros y situación financiera s. Plan HACCP b. Aprobados b. Plantas específicas b. Insumos específicos b. Certificados de análisis b. Cadena de suministro b. Calidad contínua (evaluación) b. Pre-requisitos Bertha C. Munguía 7

Desarrollo y ejecución de Sistemas de Apoyo • P. Calidad • P. Sanidad y GMPs A) Especificaciones para todo el material que entra a la planta B) Especificaciones para el producto terminado C) Procedimientos analíticos D) Procedimentos de control del proceso E) Procedimentos de capacitación F) Control de proveedores s. Seguros y situación financiera s. Plan HACCP b. Aprobados b. Plantas específicas b. Insumos específicos b. Certificados de análisis b. Cadena de suministro b. Calidad contínua (evaluación) b. Pre-requisitos Bertha C. Munguía 7

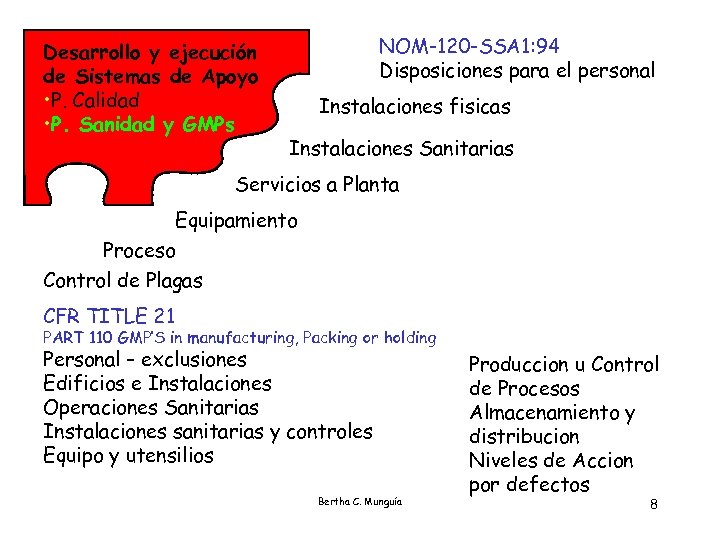

Desarrollo y ejecución de Sistemas de Apoyo • P. Calidad • P. Sanidad y GMPs NOM-120 -SSA 1: 94 Disposiciones para el personal Instalaciones fisicas Instalaciones Sanitarias Servicios a Planta Equipamiento Proceso Control de Plagas CFR TITLE 21 PART 110 GMP’S in manufacturing, Packing or holding Personal – exclusiones Edificios e Instalaciones Operaciones Sanitarias Instalaciones sanitarias y controles Equipo y utensilios Bertha C. Munguía Produccion u Control de Procesos Almacenamiento y distribucion Niveles de Accion por defectos 8

Desarrollo y ejecución de Sistemas de Apoyo • P. Calidad • P. Sanidad y GMPs NOM-120 -SSA 1: 94 Disposiciones para el personal Instalaciones fisicas Instalaciones Sanitarias Servicios a Planta Equipamiento Proceso Control de Plagas CFR TITLE 21 PART 110 GMP’S in manufacturing, Packing or holding Personal – exclusiones Edificios e Instalaciones Operaciones Sanitarias Instalaciones sanitarias y controles Equipo y utensilios Bertha C. Munguía Produccion u Control de Procesos Almacenamiento y distribucion Niveles de Accion por defectos 8

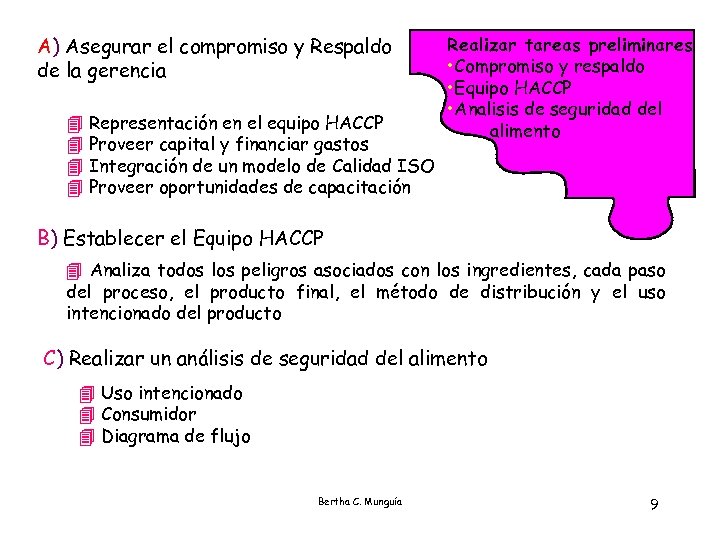

A) Asegurar el compromiso y Respaldo de la gerencia 4 Representación en el equipo HACCP 4 Proveer capital y financiar gastos 4 Integración de un modelo de Calidad ISO 4 Proveer oportunidades de capacitación Realizar tareas preliminares • Compromiso y respaldo • Equipo HACCP • Analisis de seguridad del alimento B) Establecer el Equipo HACCP 4 Analiza todos los peligros asociados con los ingredientes, cada paso del proceso, el producto final, el método de distribución y el uso intencionado del producto C) Realizar un análisis de seguridad del alimento 4 Uso intencionado 4 Consumidor 4 Diagrama de flujo Bertha C. Munguía 9

A) Asegurar el compromiso y Respaldo de la gerencia 4 Representación en el equipo HACCP 4 Proveer capital y financiar gastos 4 Integración de un modelo de Calidad ISO 4 Proveer oportunidades de capacitación Realizar tareas preliminares • Compromiso y respaldo • Equipo HACCP • Analisis de seguridad del alimento B) Establecer el Equipo HACCP 4 Analiza todos los peligros asociados con los ingredientes, cada paso del proceso, el producto final, el método de distribución y el uso intencionado del producto C) Realizar un análisis de seguridad del alimento 4 Uso intencionado 4 Consumidor 4 Diagrama de flujo Bertha C. Munguía 9

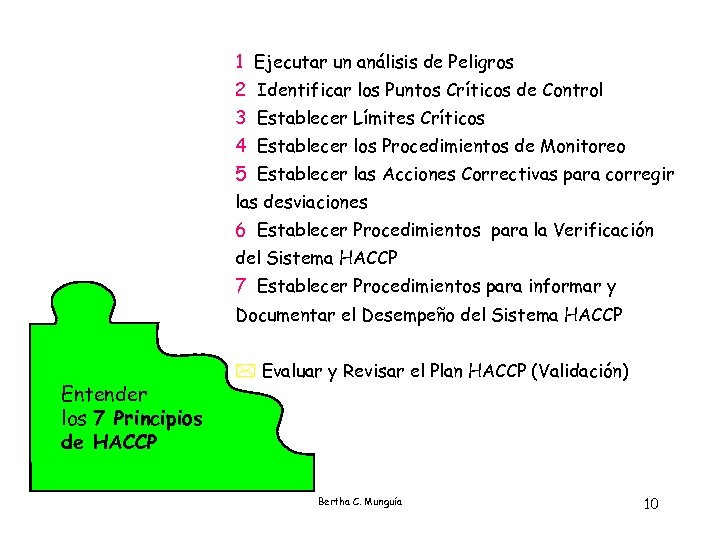

1 Ejecutar un análisis de Peligros 2 Identificar los Puntos Críticos de Control 3 Establecer Límites Críticos 4 Establecer los Procedimientos de Monitoreo 5 Establecer las Acciones Correctivas para corregir las desviaciones 6 Establecer Procedimientos para la Verificación del Sistema HACCP 7 Establecer Procedimientos para informar y Documentar el Desempeño del Sistema HACCP Entender los 7 Principios de HACCP * Evaluar y Revisar el Plan HACCP (Validación) Bertha C. Munguía 10

1 Ejecutar un análisis de Peligros 2 Identificar los Puntos Críticos de Control 3 Establecer Límites Críticos 4 Establecer los Procedimientos de Monitoreo 5 Establecer las Acciones Correctivas para corregir las desviaciones 6 Establecer Procedimientos para la Verificación del Sistema HACCP 7 Establecer Procedimientos para informar y Documentar el Desempeño del Sistema HACCP Entender los 7 Principios de HACCP * Evaluar y Revisar el Plan HACCP (Validación) Bertha C. Munguía 10

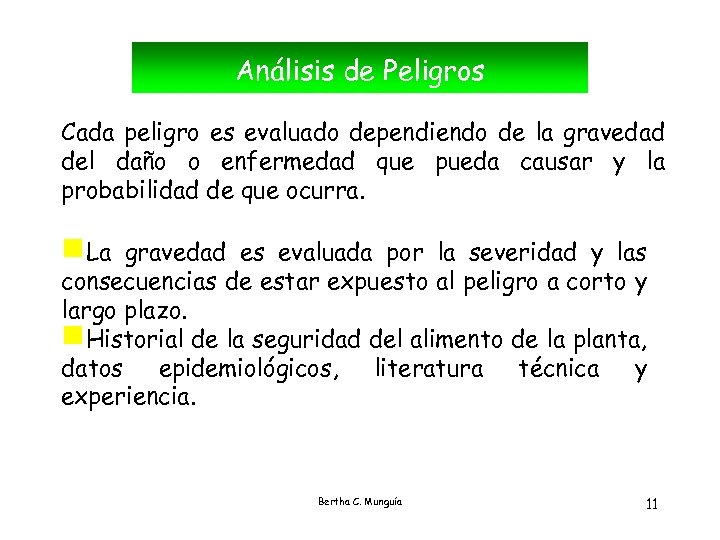

Análisis de Peligros Cada peligro es evaluado dependiendo de la gravedad del daño o enfermedad que pueda causar y la probabilidad de que ocurra. g. La gravedad es evaluada por la severidad y las consecuencias de estar expuesto al peligro a corto y largo plazo. g. Historial de la seguridad del alimento de la planta, datos epidemiológicos, literatura técnica y experiencia. Bertha C. Munguía 11

Análisis de Peligros Cada peligro es evaluado dependiendo de la gravedad del daño o enfermedad que pueda causar y la probabilidad de que ocurra. g. La gravedad es evaluada por la severidad y las consecuencias de estar expuesto al peligro a corto y largo plazo. g. Historial de la seguridad del alimento de la planta, datos epidemiológicos, literatura técnica y experiencia. Bertha C. Munguía 11

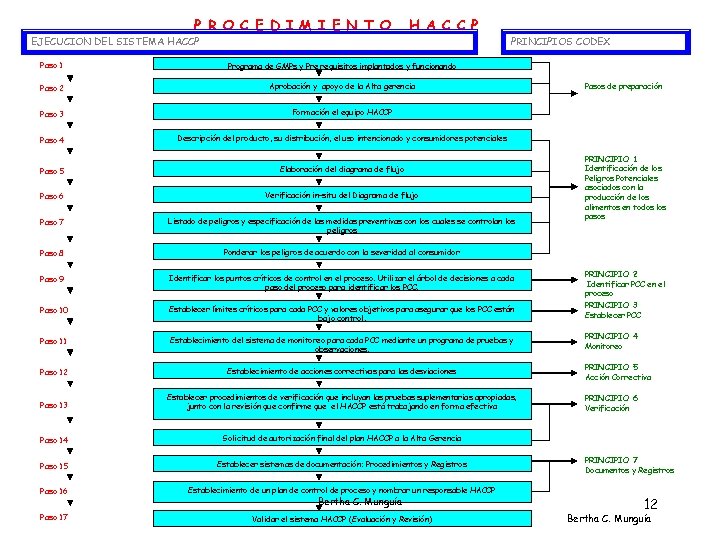

P R O C E D I M I E N T O EJECUCION DEL SISTEMA HACCP H A C C P PRINCIPIOS CODEX Paso 1 Programa de GMPs y Pre requisitos implantados y funcionando Paso 2 Aprobación y apoyo de la Alta gerencia Paso 3 Formación el equipo HACCP Paso 4 Descripción del producto, su distribución, el uso intencionado y consumidores potenciales Paso 5 Elaboración del diagrama de flujo Paso 6 Verificación in-situ del Diagrama de flujo Paso 7 Listado de peligros y especificación de las medidas preventivas con los cuales se controlan los peligros Paso 8 Ponderar los peligros de acuerdo con la severidad al consumidor Paso 9 Identificar los puntos críticos de control en el proceso. Utilizar el árbol de decisiones a cada paso del proceso para identificar los PCC. Paso 10 Establecer límites críticos para cada PCC y valores objetivos para asegurar que los PCC están bajo control. PRINCIPIO 2 Identificar PCC en el proceso PRINCIPIO 3 Establecer PCC Paso 11 Establecimiento del sistema de monitoreo para cada PCC mediante un programa de pruebas y observaciones. PRINCIPIO 4 Monitoreo Paso 12 Establecimiento de acciones correctivas para las desviaciones Paso 13 Establecer procedimientos de verificación que incluyan las pruebas suplementarias apropiadas, junto con la revisión que confirme que el HACCP está trabajando en forma efectiva Paso 14 Solicitud de autorización final del plan HACCP a la Alta Gerencia Paso 15 Establecer sistemas de documentación: Procedimientos y Registros Paso 16 Establecimiento de un plan de control de proceso y nombrar un responsable HACCP Paso 17 Validar el sistema HACCP (Evaluación y Revisión) Bertha C. Munguía Pasos de preparación PRINCIPIO 1 Identificación de los Peligros Potenciales asociados con la producción de los alimentos en todos los pasos PRINCIPIO 5 Acción Correctiva PRINCIPIO 6 Verificación PRINCIPIO 7 Documentos y Registros 12 Bertha C. Munguía

P R O C E D I M I E N T O EJECUCION DEL SISTEMA HACCP H A C C P PRINCIPIOS CODEX Paso 1 Programa de GMPs y Pre requisitos implantados y funcionando Paso 2 Aprobación y apoyo de la Alta gerencia Paso 3 Formación el equipo HACCP Paso 4 Descripción del producto, su distribución, el uso intencionado y consumidores potenciales Paso 5 Elaboración del diagrama de flujo Paso 6 Verificación in-situ del Diagrama de flujo Paso 7 Listado de peligros y especificación de las medidas preventivas con los cuales se controlan los peligros Paso 8 Ponderar los peligros de acuerdo con la severidad al consumidor Paso 9 Identificar los puntos críticos de control en el proceso. Utilizar el árbol de decisiones a cada paso del proceso para identificar los PCC. Paso 10 Establecer límites críticos para cada PCC y valores objetivos para asegurar que los PCC están bajo control. PRINCIPIO 2 Identificar PCC en el proceso PRINCIPIO 3 Establecer PCC Paso 11 Establecimiento del sistema de monitoreo para cada PCC mediante un programa de pruebas y observaciones. PRINCIPIO 4 Monitoreo Paso 12 Establecimiento de acciones correctivas para las desviaciones Paso 13 Establecer procedimientos de verificación que incluyan las pruebas suplementarias apropiadas, junto con la revisión que confirme que el HACCP está trabajando en forma efectiva Paso 14 Solicitud de autorización final del plan HACCP a la Alta Gerencia Paso 15 Establecer sistemas de documentación: Procedimientos y Registros Paso 16 Establecimiento de un plan de control de proceso y nombrar un responsable HACCP Paso 17 Validar el sistema HACCP (Evaluación y Revisión) Bertha C. Munguía Pasos de preparación PRINCIPIO 1 Identificación de los Peligros Potenciales asociados con la producción de los alimentos en todos los pasos PRINCIPIO 5 Acción Correctiva PRINCIPIO 6 Verificación PRINCIPIO 7 Documentos y Registros 12 Bertha C. Munguía

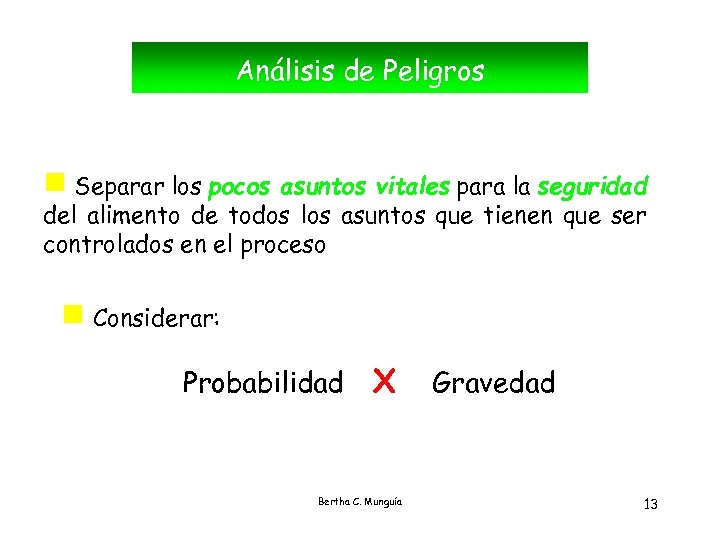

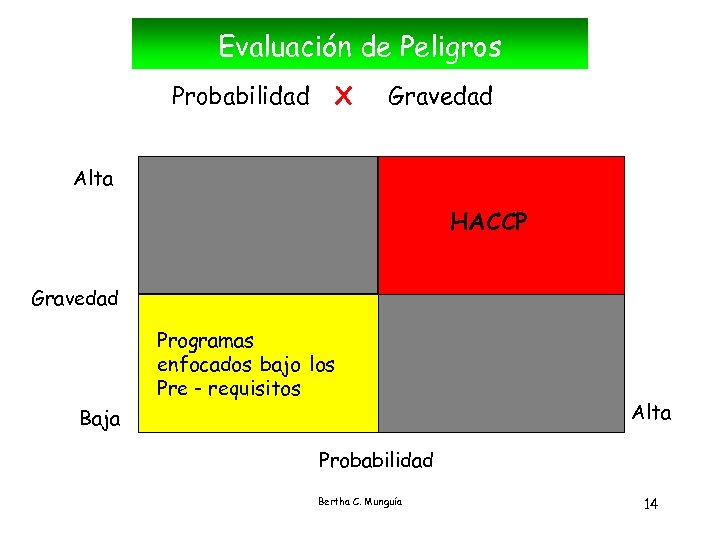

Análisis de Peligros g Separar los pocos asuntos vitales para la seguridad del alimento de todos los asuntos que tienen que ser controlados en el proceso g Considerar: Probabilidad X Bertha C. Munguía Gravedad 13

Análisis de Peligros g Separar los pocos asuntos vitales para la seguridad del alimento de todos los asuntos que tienen que ser controlados en el proceso g Considerar: Probabilidad X Bertha C. Munguía Gravedad 13

Evaluación de Peligros Probabilidad X Gravedad Alta HACCP Gravedad Programas enfocados bajo los Pre - requisitos Baja Alta Probabilidad Bertha C. Munguía 14

Evaluación de Peligros Probabilidad X Gravedad Alta HACCP Gravedad Programas enfocados bajo los Pre - requisitos Baja Alta Probabilidad Bertha C. Munguía 14

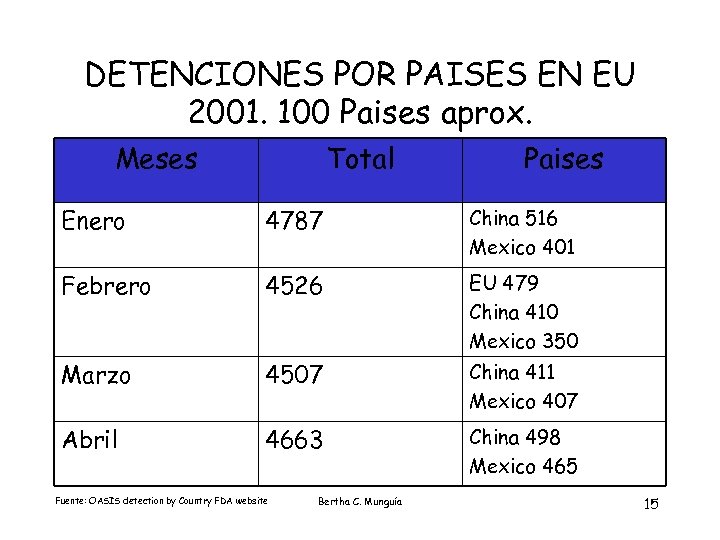

DETENCIONES POR PAISES EN EU 2001. 100 Paises aprox. Meses Total Paises Enero 4787 China 516 Mexico 401 Febrero 4526 EU 479 China 410 Mexico 350 Marzo 4507 China 411 Mexico 407 Abril 4663 China 498 Mexico 465 Fuente: OASIS detection by Country FDA website Bertha C. Munguía 15

DETENCIONES POR PAISES EN EU 2001. 100 Paises aprox. Meses Total Paises Enero 4787 China 516 Mexico 401 Febrero 4526 EU 479 China 410 Mexico 350 Marzo 4507 China 411 Mexico 407 Abril 4663 China 498 Mexico 465 Fuente: OASIS detection by Country FDA website Bertha C. Munguía 15

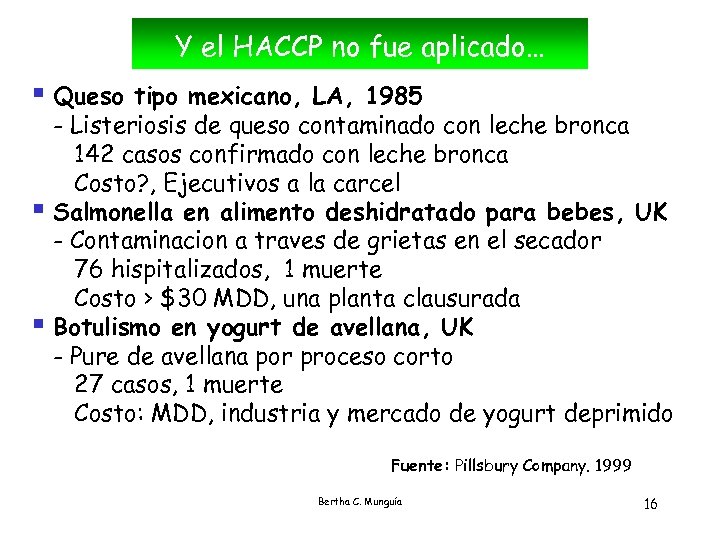

Y el HACCP no fue aplicado… § Queso tipo mexicano, LA, 1985 - Listeriosis de queso contaminado con leche bronca 142 casos confirmado con leche bronca Costo? , Ejecutivos a la carcel § Salmonella en alimento deshidratado para bebes, UK - Contaminacion a traves de grietas en el secador 76 hispitalizados, 1 muerte Costo > $30 MDD, una planta clausurada § Botulismo en yogurt de avellana, UK - Pure de avellana por proceso corto 27 casos, 1 muerte Costo: MDD, industria y mercado de yogurt deprimido Fuente: Pillsbury Company. 1999 Bertha C. Munguía 16

Y el HACCP no fue aplicado… § Queso tipo mexicano, LA, 1985 - Listeriosis de queso contaminado con leche bronca 142 casos confirmado con leche bronca Costo? , Ejecutivos a la carcel § Salmonella en alimento deshidratado para bebes, UK - Contaminacion a traves de grietas en el secador 76 hispitalizados, 1 muerte Costo > $30 MDD, una planta clausurada § Botulismo en yogurt de avellana, UK - Pure de avellana por proceso corto 27 casos, 1 muerte Costo: MDD, industria y mercado de yogurt deprimido Fuente: Pillsbury Company. 1999 Bertha C. Munguía 16

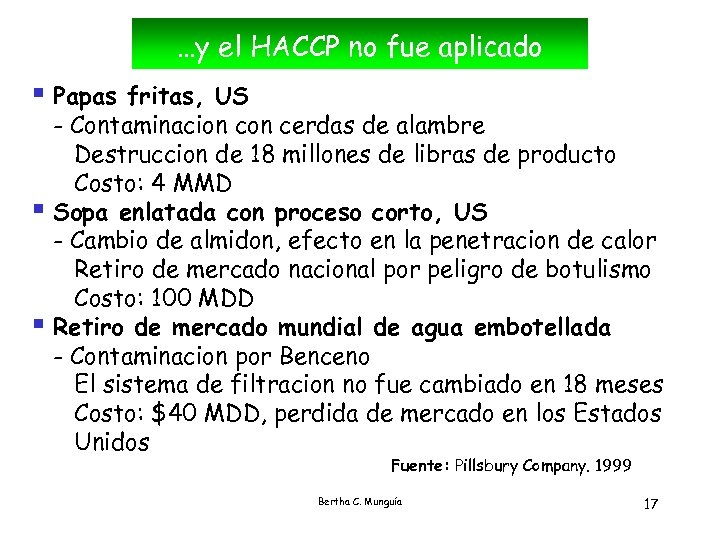

…y el HACCP no fue aplicado § Papas fritas, US - Contaminacion cerdas de alambre Destruccion de 18 millones de libras de producto Costo: 4 MMD § Sopa enlatada con proceso corto, US - Cambio de almidon, efecto en la penetracion de calor Retiro de mercado nacional por peligro de botulismo Costo: 100 MDD § Retiro de mercado mundial de agua embotellada - Contaminacion por Benceno El sistema de filtracion no fue cambiado en 18 meses Costo: $40 MDD, perdida de mercado en los Estados Unidos Fuente: Pillsbury Company. 1999 Bertha C. Munguía 17

…y el HACCP no fue aplicado § Papas fritas, US - Contaminacion cerdas de alambre Destruccion de 18 millones de libras de producto Costo: 4 MMD § Sopa enlatada con proceso corto, US - Cambio de almidon, efecto en la penetracion de calor Retiro de mercado nacional por peligro de botulismo Costo: 100 MDD § Retiro de mercado mundial de agua embotellada - Contaminacion por Benceno El sistema de filtracion no fue cambiado en 18 meses Costo: $40 MDD, perdida de mercado en los Estados Unidos Fuente: Pillsbury Company. 1999 Bertha C. Munguía 17

Programas en E U § Productos del Mar - Regulaciones FDA § Jugos - Regulacion HACCP para jugos Talleres sobre controles de seguridad para la cidra de manzana § Leche Grado A. Programa HACCP voluntario Piloto - Programa piloto del NCIMS ENTRE OTROS: CARNICOS, PRODUCTOS ENLATADOS… § Administracion de Seguridad Alimentaria: Guia de Principios de HACCP. Para preparadores de alimentos en establecimientos fijos. Borrador: 15 de Abril, 1998. - Programa voluntario Bertha C. Munguía 18

Programas en E U § Productos del Mar - Regulaciones FDA § Jugos - Regulacion HACCP para jugos Talleres sobre controles de seguridad para la cidra de manzana § Leche Grado A. Programa HACCP voluntario Piloto - Programa piloto del NCIMS ENTRE OTROS: CARNICOS, PRODUCTOS ENLATADOS… § Administracion de Seguridad Alimentaria: Guia de Principios de HACCP. Para preparadores de alimentos en establecimientos fijos. Borrador: 15 de Abril, 1998. - Programa voluntario Bertha C. Munguía 18

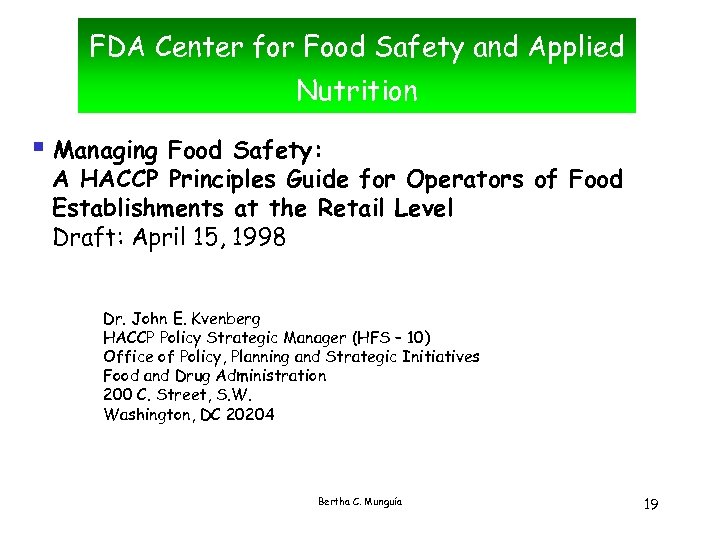

FDA Center for Food Safety and Applied Nutrition § Managing Food Safety: A HACCP Principles Guide for Operators of Food Establishments at the Retail Level Draft: April 15, 1998 Dr. John E. Kvenberg HACCP Policy Strategic Manager (HFS – 10) Office of Policy, Planning and Strategic Initiatives Food and Drug Administration 200 C. Street, S. W. Washington, DC 20204 Bertha C. Munguía 19

FDA Center for Food Safety and Applied Nutrition § Managing Food Safety: A HACCP Principles Guide for Operators of Food Establishments at the Retail Level Draft: April 15, 1998 Dr. John E. Kvenberg HACCP Policy Strategic Manager (HFS – 10) Office of Policy, Planning and Strategic Initiatives Food and Drug Administration 200 C. Street, S. W. Washington, DC 20204 Bertha C. Munguía 19

Guia de Principios de HACCP para preparadores de alimentos en establecimientos fijos ANTECEDENTES: HACCP es una tecnica de sentido comun para controlar los peligros (F, Q y Mo. ) en los alimentos. Es un sistema preventivo no correctivo; no es un sistema de cero defectos pero ha sido diseñado para minimizar los riegos posibles en los alimentos. El HACCP no es un sistema que trabaje solo, es parte de todo un sistema de procedimientos de control que debe estar establecido para que el HACCP funcione en forma eficaz. Bertha C. Munguía 20

Guia de Principios de HACCP para preparadores de alimentos en establecimientos fijos ANTECEDENTES: HACCP es una tecnica de sentido comun para controlar los peligros (F, Q y Mo. ) en los alimentos. Es un sistema preventivo no correctivo; no es un sistema de cero defectos pero ha sido diseñado para minimizar los riegos posibles en los alimentos. El HACCP no es un sistema que trabaje solo, es parte de todo un sistema de procedimientos de control que debe estar establecido para que el HACCP funcione en forma eficaz. Bertha C. Munguía 20

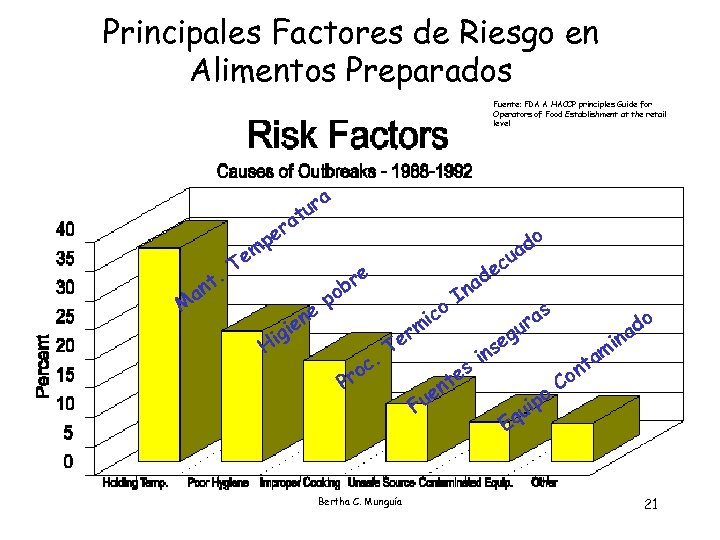

Principales Factores de Riesgo en Alimentos Preparados Fuente: FDA A HACCP principles Guide for Operators of Food Establishment at the retail level a M an t. T er p a r tu o em H e en ad cu e br po igi . oc r Te Pr Bertha C. Munguía ico m e ad In Fu s e e nt s ra gu e ins ipo u m a nt Co o ad in Eq 21

Principales Factores de Riesgo en Alimentos Preparados Fuente: FDA A HACCP principles Guide for Operators of Food Establishment at the retail level a M an t. T er p a r tu o em H e en ad cu e br po igi . oc r Te Pr Bertha C. Munguía ico m e ad In Fu s e e nt s ra gu e ins ipo u m a nt Co o ad in Eq 21

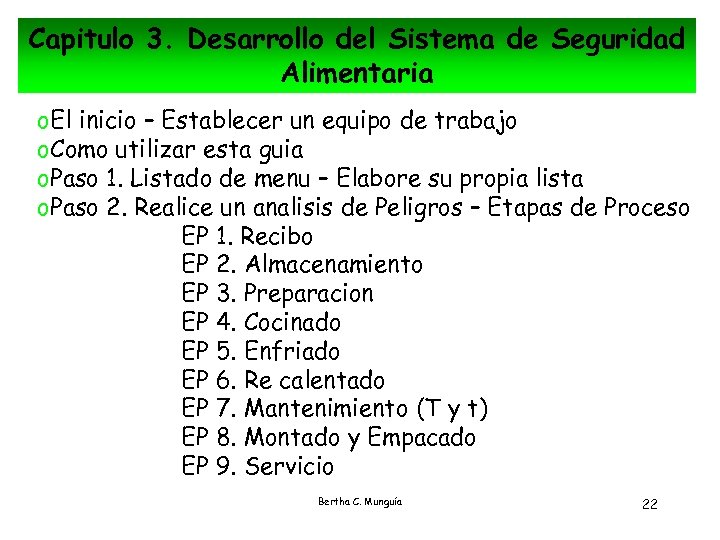

Capitulo 3. Desarrollo del Sistema de Seguridad Alimentaria o. El inicio – Establecer un equipo de trabajo o. Como utilizar esta guia o. Paso 1. Listado de menu – Elabore su propia lista o. Paso 2. Realice un analisis de Peligros – Etapas de Proceso EP 1. Recibo EP 2. Almacenamiento EP 3. Preparacion EP 4. Cocinado EP 5. Enfriado EP 6. Re calentado EP 7. Mantenimiento (T y t) EP 8. Montado y Empacado EP 9. Servicio Bertha C. Munguía 22

Capitulo 3. Desarrollo del Sistema de Seguridad Alimentaria o. El inicio – Establecer un equipo de trabajo o. Como utilizar esta guia o. Paso 1. Listado de menu – Elabore su propia lista o. Paso 2. Realice un analisis de Peligros – Etapas de Proceso EP 1. Recibo EP 2. Almacenamiento EP 3. Preparacion EP 4. Cocinado EP 5. Enfriado EP 6. Re calentado EP 7. Mantenimiento (T y t) EP 8. Montado y Empacado EP 9. Servicio Bertha C. Munguía 22

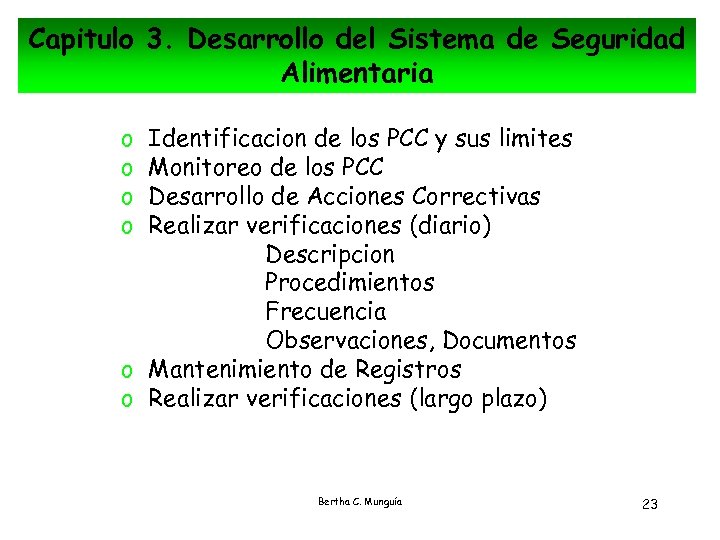

Capitulo 3. Desarrollo del Sistema de Seguridad Alimentaria o o Identificacion de los PCC y sus limites Monitoreo de los PCC Desarrollo de Acciones Correctivas Realizar verificaciones (diario) Descripcion Procedimientos Frecuencia Observaciones, Documentos o Mantenimiento de Registros o Realizar verificaciones (largo plazo) Bertha C. Munguía 23

Capitulo 3. Desarrollo del Sistema de Seguridad Alimentaria o o Identificacion de los PCC y sus limites Monitoreo de los PCC Desarrollo de Acciones Correctivas Realizar verificaciones (diario) Descripcion Procedimientos Frecuencia Observaciones, Documentos o Mantenimiento de Registros o Realizar verificaciones (largo plazo) Bertha C. Munguía 23

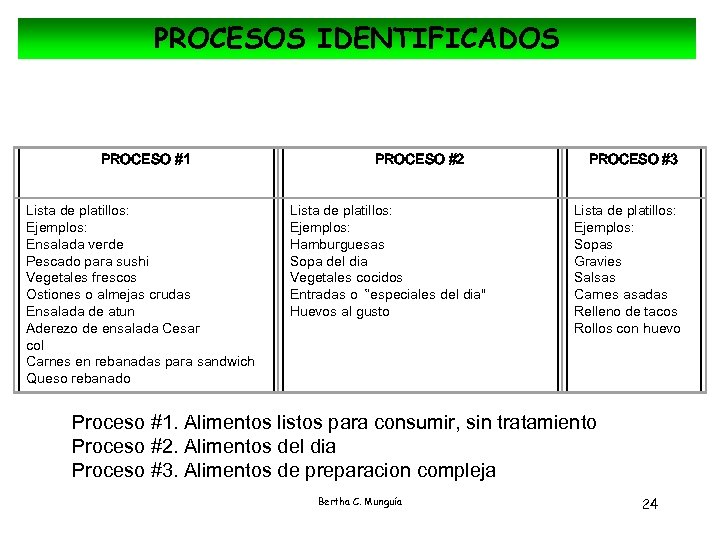

PROCESOS IDENTIFICADOS PROCESO #1 Lista de platillos: Ejemplos: Ensalada verde Pescado para sushi Vegetales frescos Ostiones o almejas crudas Ensalada de atun Aderezo de ensalada Cesar col Carnes en rebanadas para sandwich Queso rebanado PROCESO #2 Lista de platillos: Ejemplos: Hamburguesas Sopa del dia Vegetales cocidos Entradas o “especiales del dia" Huevos al gusto PROCESO #3 Lista de platillos: Ejemplos: Sopas Gravies Salsas Carnes asadas Relleno de tacos Rollos con huevo Proceso #1. Alimentos listos para consumir, sin tratamiento Proceso #2. Alimentos del dia Proceso #3. Alimentos de preparacion compleja Bertha C. Munguía 24

PROCESOS IDENTIFICADOS PROCESO #1 Lista de platillos: Ejemplos: Ensalada verde Pescado para sushi Vegetales frescos Ostiones o almejas crudas Ensalada de atun Aderezo de ensalada Cesar col Carnes en rebanadas para sandwich Queso rebanado PROCESO #2 Lista de platillos: Ejemplos: Hamburguesas Sopa del dia Vegetales cocidos Entradas o “especiales del dia" Huevos al gusto PROCESO #3 Lista de platillos: Ejemplos: Sopas Gravies Salsas Carnes asadas Relleno de tacos Rollos con huevo Proceso #1. Alimentos listos para consumir, sin tratamiento Proceso #2. Alimentos del dia Proceso #3. Alimentos de preparacion compleja Bertha C. Munguía 24

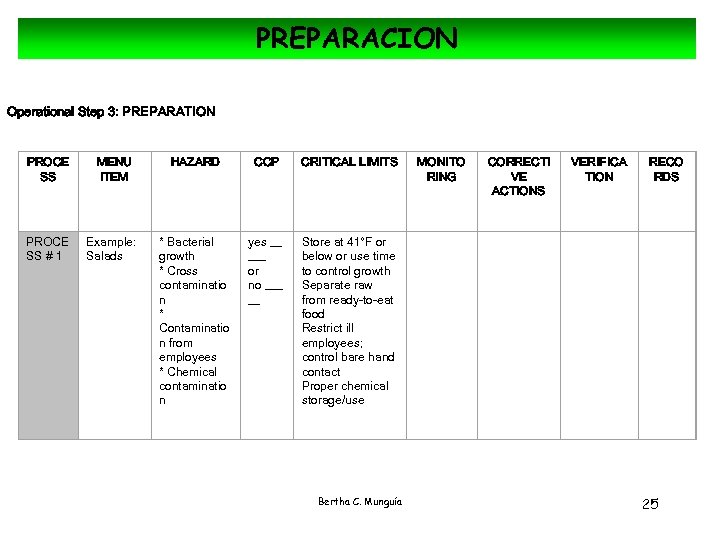

PREPARACION Operational Step 3: PREPARATION PROCE SS MENU ITEM HAZARD CCP CRITICAL LIMITS PROCE SS # 1 Example: Salads * Bacterial growth * Cross contaminatio n * Contaminatio n from employees * Chemical contaminatio n yes __ ___ or no ___ __ Store at 41°F or below or use time to control growth Separate raw from ready-to-eat food Restrict ill employees; control bare hand contact Proper chemical storage/use Bertha C. Munguía MONITO RING CORRECTI VE ACTIONS VERIFICA TION RECO RDS 25

PREPARACION Operational Step 3: PREPARATION PROCE SS MENU ITEM HAZARD CCP CRITICAL LIMITS PROCE SS # 1 Example: Salads * Bacterial growth * Cross contaminatio n * Contaminatio n from employees * Chemical contaminatio n yes __ ___ or no ___ __ Store at 41°F or below or use time to control growth Separate raw from ready-to-eat food Restrict ill employees; control bare hand contact Proper chemical storage/use Bertha C. Munguía MONITO RING CORRECTI VE ACTIONS VERIFICA TION RECO RDS 25

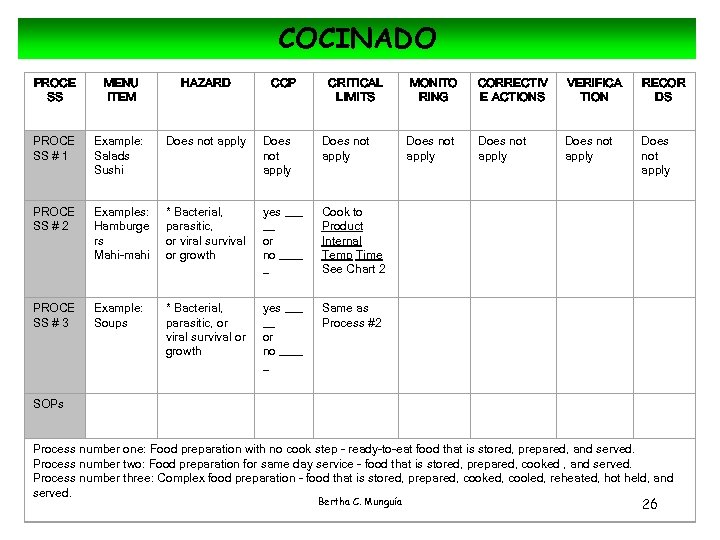

COCINADO PROCE SS MENU ITEM HAZARD CCP CRITICAL LIMITS PROCE SS # 1 Example: Salads Sushi Does not apply PROCE SS # 2 Examples: Hamburge rs Mahi-mahi * Bacterial, parasitic, or viral survival or growth yes ___ __ or no ____ _ PROCE SS # 3 Example: Soups * Bacterial, parasitic, or viral survival or growth SOPs MONITO RING CORRECTIV E ACTIONS VERIFICA TION RECOR DS Does not apply Cook to Product Internal Temp Time See Chart 2 yes ___ __ or no ____ _ Same as Process #2 Process number one: Food preparation with no cook step - ready-to-eat food that is stored, prepared, and served. Process number two: Food preparation for same day service - food that is stored, prepared, cooked , and served. Process number three: Complex food preparation - food that is stored, prepared, cooked, cooled, reheated, hot held, and served. Bertha C. Munguía 26

COCINADO PROCE SS MENU ITEM HAZARD CCP CRITICAL LIMITS PROCE SS # 1 Example: Salads Sushi Does not apply PROCE SS # 2 Examples: Hamburge rs Mahi-mahi * Bacterial, parasitic, or viral survival or growth yes ___ __ or no ____ _ PROCE SS # 3 Example: Soups * Bacterial, parasitic, or viral survival or growth SOPs MONITO RING CORRECTIV E ACTIONS VERIFICA TION RECOR DS Does not apply Cook to Product Internal Temp Time See Chart 2 yes ___ __ or no ____ _ Same as Process #2 Process number one: Food preparation with no cook step - ready-to-eat food that is stored, prepared, and served. Process number two: Food preparation for same day service - food that is stored, prepared, cooked , and served. Process number three: Complex food preparation - food that is stored, prepared, cooked, cooled, reheated, hot held, and served. Bertha C. Munguía 26

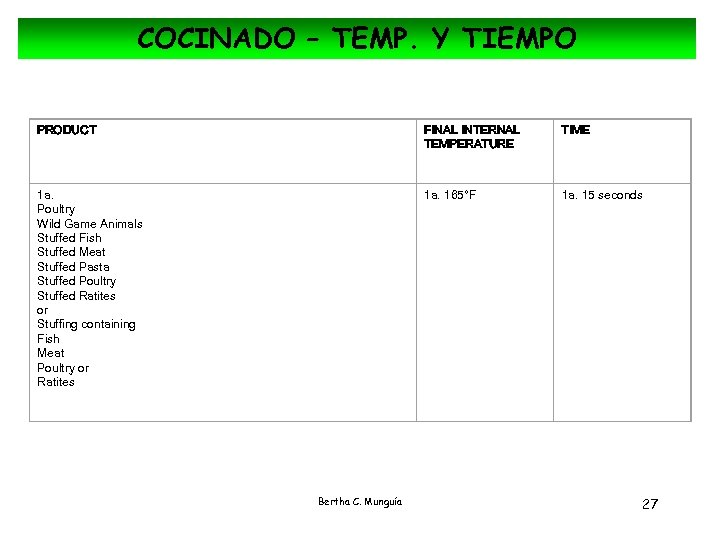

COCINADO – TEMP. Y TIEMPO PRODUCT FINAL INTERNAL TEMPERATURE TIME 1 a. Poultry Wild Game Animals Stuffed Fish Stuffed Meat Stuffed Pasta Stuffed Poultry Stuffed Ratites or Stuffing containing Fish Meat Poultry or Ratites 1 a. 165°F 1 a. 15 seconds Bertha C. Munguía 27

COCINADO – TEMP. Y TIEMPO PRODUCT FINAL INTERNAL TEMPERATURE TIME 1 a. Poultry Wild Game Animals Stuffed Fish Stuffed Meat Stuffed Pasta Stuffed Poultry Stuffed Ratites or Stuffing containing Fish Meat Poultry or Ratites 1 a. 165°F 1 a. 15 seconds Bertha C. Munguía 27

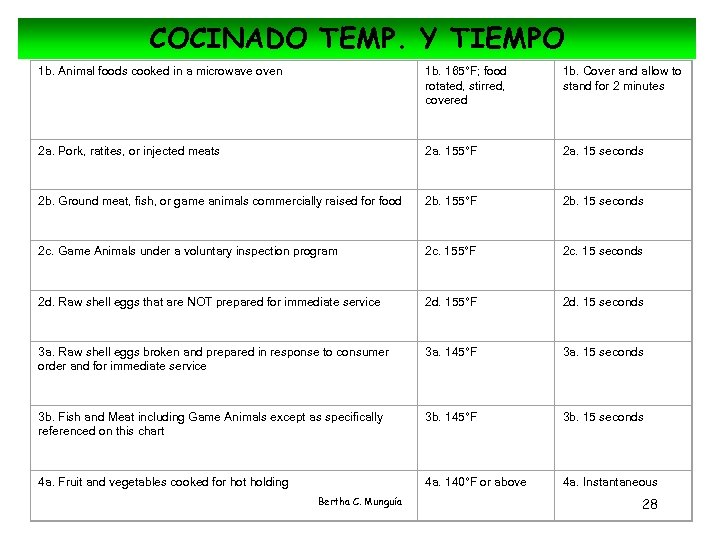

COCINADO TEMP. Y TIEMPO 1 b. Animal foods cooked in a microwave oven 1 b. 165°F; food rotated, stirred, covered 1 b. Cover and allow to stand for 2 minutes 2 a. Pork, ratites, or injected meats 2 a. 155°F 2 a. 15 seconds 2 b. Ground meat, fish, or game animals commercially raised for food 2 b. 155°F 2 b. 15 seconds 2 c. Game Animals under a voluntary inspection program 2 c. 155°F 2 c. 15 seconds 2 d. Raw shell eggs that are NOT prepared for immediate service 2 d. 155°F 2 d. 15 seconds 3 a. Raw shell eggs broken and prepared in response to consumer order and for immediate service 3 a. 145°F 3 a. 15 seconds 3 b. Fish and Meat including Game Animals except as specifically referenced on this chart 3 b. 145°F 3 b. 15 seconds 4 a. Fruit and vegetables cooked for hot holding 4 a. 140°F or above 4 a. Instantaneous Bertha C. Munguía 28

COCINADO TEMP. Y TIEMPO 1 b. Animal foods cooked in a microwave oven 1 b. 165°F; food rotated, stirred, covered 1 b. Cover and allow to stand for 2 minutes 2 a. Pork, ratites, or injected meats 2 a. 155°F 2 a. 15 seconds 2 b. Ground meat, fish, or game animals commercially raised for food 2 b. 155°F 2 b. 15 seconds 2 c. Game Animals under a voluntary inspection program 2 c. 155°F 2 c. 15 seconds 2 d. Raw shell eggs that are NOT prepared for immediate service 2 d. 155°F 2 d. 15 seconds 3 a. Raw shell eggs broken and prepared in response to consumer order and for immediate service 3 a. 145°F 3 a. 15 seconds 3 b. Fish and Meat including Game Animals except as specifically referenced on this chart 3 b. 145°F 3 b. 15 seconds 4 a. Fruit and vegetables cooked for hot holding 4 a. 140°F or above 4 a. Instantaneous Bertha C. Munguía 28

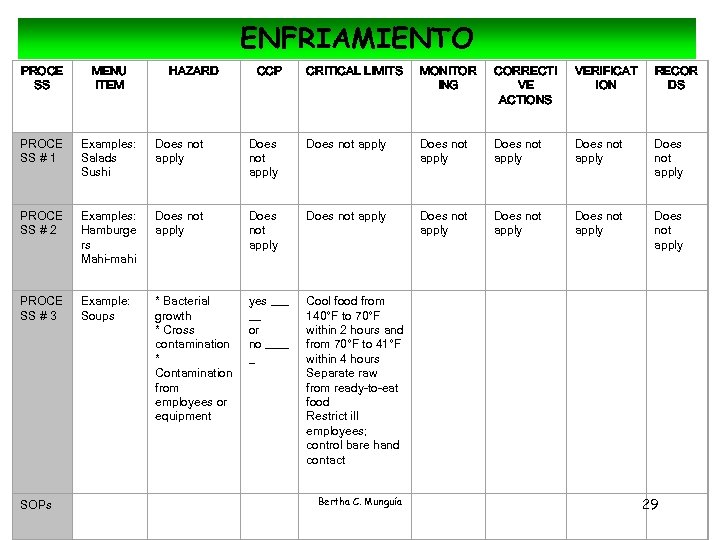

ENFRIAMIENTO PROCE SS MENU ITEM HAZARD PROCE SS # 1 Examples: Salads Sushi Does not apply PROCE SS # 2 Examples: Hamburge rs Mahi-mahi PROCE SS # 3 SOPs CCP CRITICAL LIMITS MONITOR ING CORRECTI VE ACTIONS VERIFICAT ION RECOR DS Does not apply Does not apply Does not apply Does not apply Example: Soups * Bacterial growth * Cross contamination * Contamination from employees or equipment yes ___ __ or no ____ _ Cool food from 140°F to 70°F within 2 hours and from 70°F to 41°F within 4 hours Separate raw from ready-to-eat food Restrict ill employees; control bare hand contact Bertha C. Munguía 29

ENFRIAMIENTO PROCE SS MENU ITEM HAZARD PROCE SS # 1 Examples: Salads Sushi Does not apply PROCE SS # 2 Examples: Hamburge rs Mahi-mahi PROCE SS # 3 SOPs CCP CRITICAL LIMITS MONITOR ING CORRECTI VE ACTIONS VERIFICAT ION RECOR DS Does not apply Does not apply Does not apply Does not apply Example: Soups * Bacterial growth * Cross contamination * Contamination from employees or equipment yes ___ __ or no ____ _ Cool food from 140°F to 70°F within 2 hours and from 70°F to 41°F within 4 hours Separate raw from ready-to-eat food Restrict ill employees; control bare hand contact Bertha C. Munguía 29

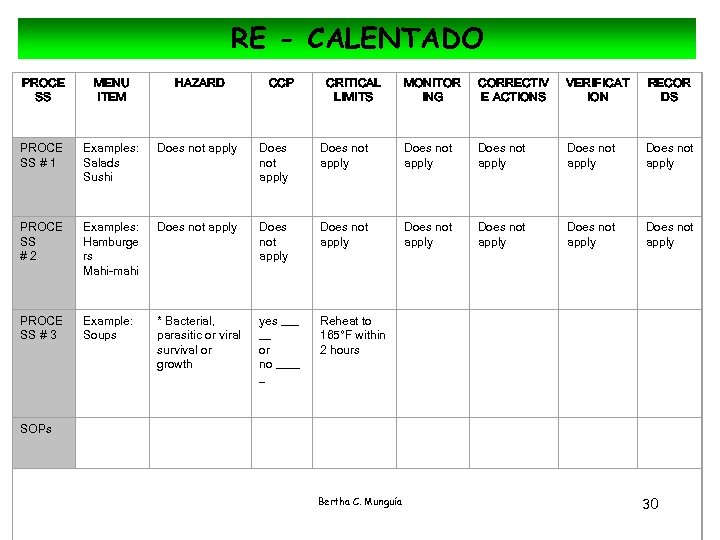

RE - CALENTADO PROCE SS MENU ITEM HAZARD CCP PROCE SS # 1 Examples: Salads Sushi Does not apply PROCE SS #2 Examples: Hamburge rs Mahi-mahi Does not apply PROCE SS # 3 Example: Soups SOPs CRITICAL LIMITS MONITOR ING CORRECTIV E ACTIONS VERIFICAT ION RECOR DS Does not apply Does not apply Does not apply * Bacterial, parasitic or viral survival or growth yes ___ __ or no ____ _ Reheat to 165°F within 2 hours Bertha C. Munguía 30

RE - CALENTADO PROCE SS MENU ITEM HAZARD CCP PROCE SS # 1 Examples: Salads Sushi Does not apply PROCE SS #2 Examples: Hamburge rs Mahi-mahi Does not apply PROCE SS # 3 Example: Soups SOPs CRITICAL LIMITS MONITOR ING CORRECTIV E ACTIONS VERIFICAT ION RECOR DS Does not apply Does not apply Does not apply * Bacterial, parasitic or viral survival or growth yes ___ __ or no ____ _ Reheat to 165°F within 2 hours Bertha C. Munguía 30

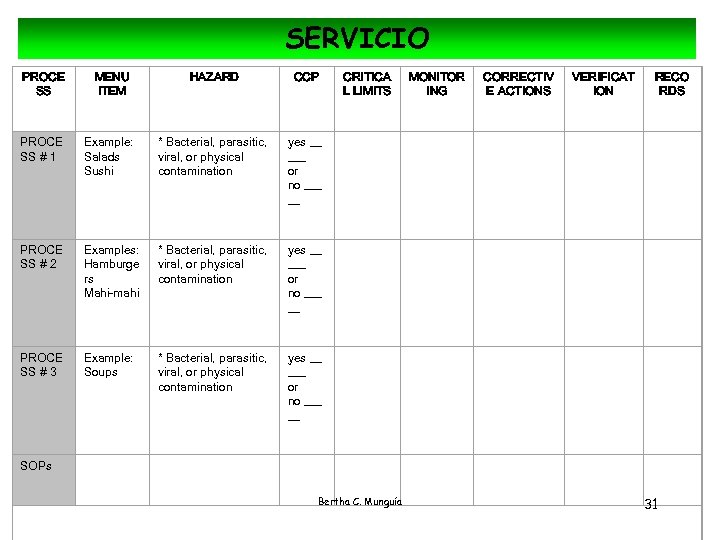

SERVICIO PROCE SS MENU ITEM HAZARD CCP CRITICA L LIMITS MONITOR ING CORRECTIV E ACTIONS VERIFICAT ION PROCE SS # 1 Example: Salads Sushi * Bacterial, parasitic, viral, or physical contamination PROCE SS # 2 Examples: Hamburge rs Mahi-mahi PROCE SS # 3 SOPs yes __ ___ or no ___ __ * Bacterial, parasitic, viral, or physical contamination yes __ ___ or no ___ __ Example: Soups * Bacterial, parasitic, viral, or physical contamination yes __ ___ or no ___ __ Bertha C. Munguía RECO RDS 31

SERVICIO PROCE SS MENU ITEM HAZARD CCP CRITICA L LIMITS MONITOR ING CORRECTIV E ACTIONS VERIFICAT ION PROCE SS # 1 Example: Salads Sushi * Bacterial, parasitic, viral, or physical contamination PROCE SS # 2 Examples: Hamburge rs Mahi-mahi PROCE SS # 3 SOPs yes __ ___ or no ___ __ * Bacterial, parasitic, viral, or physical contamination yes __ ___ or no ___ __ Example: Soups * Bacterial, parasitic, viral, or physical contamination yes __ ___ or no ___ __ Bertha C. Munguía RECO RDS 31

HACCP EN EL MUNDO Programas voluntarios – regulatorios Agencias Regulatorias Monitoreados y avalados por un tercero: Asociacion particular experta Parte del alcance de Certificacion ISO 9000 Esquema de acreditacion como UV Bertha C. Munguía 32

HACCP EN EL MUNDO Programas voluntarios – regulatorios Agencias Regulatorias Monitoreados y avalados por un tercero: Asociacion particular experta Parte del alcance de Certificacion ISO 9000 Esquema de acreditacion como UV Bertha C. Munguía 32

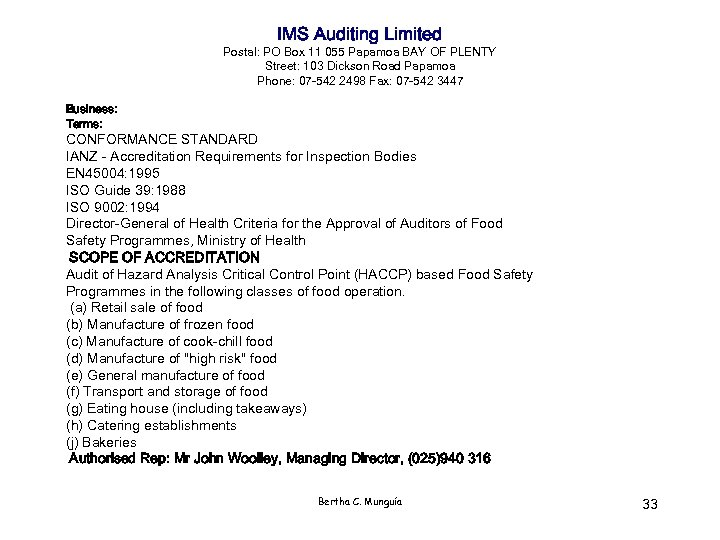

IMS Auditing Limited Business: Terms: Postal: PO Box 11 055 Papamoa BAY OF PLENTY Street: 103 Dickson Road Papamoa Phone: 07 -542 2498 Fax: 07 -542 3447 CONFORMANCE STANDARD IANZ - Accreditation Requirements for Inspection Bodies EN 45004: 1995 ISO Guide 39: 1988 ISO 9002: 1994 Director-General of Health Criteria for the Approval of Auditors of Food Safety Programmes, Ministry of Health SCOPE OF ACCREDITATION Audit of Hazard Analysis Critical Control Point (HACCP) based Food Safety Programmes in the following classes of food operation. (a) Retail sale of food (b) Manufacture of frozen food (c) Manufacture of cook-chill food (d) Manufacture of "high risk" food (e) General manufacture of food (f) Transport and storage of food (g) Eating house (including takeaways) (h) Catering establishments (j) Bakeries Authorised Rep: Mr John Woolley, Managing Director, (025)940 316 Bertha C. Munguía 33

IMS Auditing Limited Business: Terms: Postal: PO Box 11 055 Papamoa BAY OF PLENTY Street: 103 Dickson Road Papamoa Phone: 07 -542 2498 Fax: 07 -542 3447 CONFORMANCE STANDARD IANZ - Accreditation Requirements for Inspection Bodies EN 45004: 1995 ISO Guide 39: 1988 ISO 9002: 1994 Director-General of Health Criteria for the Approval of Auditors of Food Safety Programmes, Ministry of Health SCOPE OF ACCREDITATION Audit of Hazard Analysis Critical Control Point (HACCP) based Food Safety Programmes in the following classes of food operation. (a) Retail sale of food (b) Manufacture of frozen food (c) Manufacture of cook-chill food (d) Manufacture of "high risk" food (e) General manufacture of food (f) Transport and storage of food (g) Eating house (including takeaways) (h) Catering establishments (j) Bakeries Authorised Rep: Mr John Woolley, Managing Director, (025)940 316 Bertha C. Munguía 33

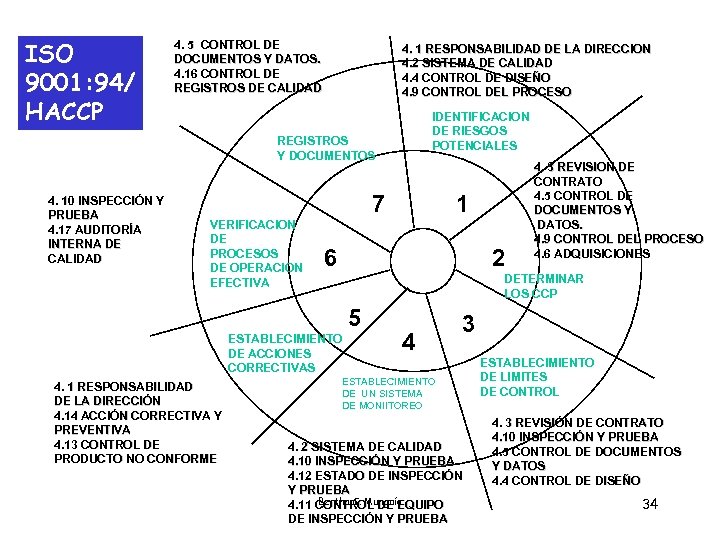

ISO 9001: 94/ HACCP 4. 5 CONTROL DE DOCUMENTOS Y DATOS. 4. 16 CONTROL DE REGISTROS DE CALIDAD 4. 1 RESPONSABILIDAD DE LA DIRECCION 4. 2 SISTEMA DE CALIDAD 4. 4 CONTROL DE DISEÑO 4. 9 CONTROL DEL PROCESO IDENTIFICACION DE RIESGOS POTENCIALES REGISTROS Y DOCUMENTOS 4. 10 INSPECCIÓN Y PRUEBA 4. 17 AUDITORÍA INTERNA DE CALIDAD 7 VERIFICACION DE PROCESOS DE OPERACION EFECTIVA 6 2 DETERMINAR LOS CCP 5 ESTABLECIMIENTO DE ACCIONES CORRECTIVAS 4. 1 RESPONSABILIDAD DE LA DIRECCIÓN 4. 14 ACCIÓN CORRECTIVA Y PREVENTIVA 4. 13 CONTROL DE PRODUCTO NO CONFORME 1 4. 3 REVISION DE CONTRATO 4. 5 CONTROL DE DOCUMENTOS Y DATOS. 4. 9 CONTROL DEL PROCESO 4. 6 ADQUISICIONES 4 3 ESTABLECIMIENTO DE UN SISTEMA DE MONIITOREO 4. 2 SISTEMA DE CALIDAD 4. 10 INSPECCIÓN Y PRUEBA 4. 12 ESTADO DE INSPECCIÓN Y PRUEBA Bertha C. Munguía 4. 11 CONTROL DE EQUIPO DE INSPECCIÓN Y PRUEBA ESTABLECIMIENTO DE LIMITES DE CONTROL 4. 3 REVISIÓN DE CONTRATO 4. 10 INSPECCIÓN Y PRUEBA 4. 5 CONTROL DE DOCUMENTOS Y DATOS 4. 4 CONTROL DE DISEÑO 34

ISO 9001: 94/ HACCP 4. 5 CONTROL DE DOCUMENTOS Y DATOS. 4. 16 CONTROL DE REGISTROS DE CALIDAD 4. 1 RESPONSABILIDAD DE LA DIRECCION 4. 2 SISTEMA DE CALIDAD 4. 4 CONTROL DE DISEÑO 4. 9 CONTROL DEL PROCESO IDENTIFICACION DE RIESGOS POTENCIALES REGISTROS Y DOCUMENTOS 4. 10 INSPECCIÓN Y PRUEBA 4. 17 AUDITORÍA INTERNA DE CALIDAD 7 VERIFICACION DE PROCESOS DE OPERACION EFECTIVA 6 2 DETERMINAR LOS CCP 5 ESTABLECIMIENTO DE ACCIONES CORRECTIVAS 4. 1 RESPONSABILIDAD DE LA DIRECCIÓN 4. 14 ACCIÓN CORRECTIVA Y PREVENTIVA 4. 13 CONTROL DE PRODUCTO NO CONFORME 1 4. 3 REVISION DE CONTRATO 4. 5 CONTROL DE DOCUMENTOS Y DATOS. 4. 9 CONTROL DEL PROCESO 4. 6 ADQUISICIONES 4 3 ESTABLECIMIENTO DE UN SISTEMA DE MONIITOREO 4. 2 SISTEMA DE CALIDAD 4. 10 INSPECCIÓN Y PRUEBA 4. 12 ESTADO DE INSPECCIÓN Y PRUEBA Bertha C. Munguía 4. 11 CONTROL DE EQUIPO DE INSPECCIÓN Y PRUEBA ESTABLECIMIENTO DE LIMITES DE CONTROL 4. 3 REVISIÓN DE CONTRATO 4. 10 INSPECCIÓN Y PRUEBA 4. 5 CONTROL DE DOCUMENTOS Y DATOS 4. 4 CONTROL DE DISEÑO 34

ISO 9001: 2 k – 7. 0 Realizacion del Producto Bertha C. Munguía 35

ISO 9001: 2 k – 7. 0 Realizacion del Producto Bertha C. Munguía 35

Perspectiva de la Aproximacion a los Procesos Cuando se conduce un analisis de HACCP, los procesadores de alimentos utilizan los diagramas de flujo de cada uno de los productos que elaboran como su principal herramienta para el analisis, ya que generalmente se manejan cada uno por separado. Bertha C. Munguía 36

Perspectiva de la Aproximacion a los Procesos Cuando se conduce un analisis de HACCP, los procesadores de alimentos utilizan los diagramas de flujo de cada uno de los productos que elaboran como su principal herramienta para el analisis, ya que generalmente se manejan cada uno por separado. Bertha C. Munguía 36

Perspectiva de la Aproximacion a los Procesos En una cocina, los platillos de todo tipo se preparan al mismo tiempo para producir como producto final UN PLATILLO o un MENU completo. Esto hace una aproximacion diferente en el analisis HACCP necesario. Bertha C. Munguía 37

Perspectiva de la Aproximacion a los Procesos En una cocina, los platillos de todo tipo se preparan al mismo tiempo para producir como producto final UN PLATILLO o un MENU completo. Esto hace una aproximacion diferente en el analisis HACCP necesario. Bertha C. Munguía 37

Perspectiva de la Aproximacion a los Procesos El llevar a cabo un analisis de HACCP utilizando los procesos comunes involucrados para lograr obtener resultados especificos (PLATILLO O MENU), se le llama… APROXIMACION O ACERCAMIENTO A PROCESOS Bertha C. Munguía 38

Perspectiva de la Aproximacion a los Procesos El llevar a cabo un analisis de HACCP utilizando los procesos comunes involucrados para lograr obtener resultados especificos (PLATILLO O MENU), se le llama… APROXIMACION O ACERCAMIENTO A PROCESOS Bertha C. Munguía 38

Acercamiento a Procesos en HACCP Puede lograrse dividiendo los diferentes diagramas de proceso de un establecimiento en categorias mas amplias, analizando los peligros y aplicando controles administrativos en cada grupo. El alimento que fluye a traves de las operaciones de preparacion puede definirse en tres procesos: Bertha C. Munguía 39

Acercamiento a Procesos en HACCP Puede lograrse dividiendo los diferentes diagramas de proceso de un establecimiento en categorias mas amplias, analizando los peligros y aplicando controles administrativos en cada grupo. El alimento que fluye a traves de las operaciones de preparacion puede definirse en tres procesos: Bertha C. Munguía 39

Acercamiento a Procesos en HACCP ALIMENTOS SIN ETAPA DE PROC. TERMICO RECIBO – ALMACENAMIENTO – PREPARACION – RETENCION – SERVICIO PREPARACION DE ALIMENTOS PARA EL MISMO DIA RECIBO – ALMACENAMIENTO – PREPARACION – TRAT. TERMICO – RETENCION – SERVICIO PROCESO COMPLEJO RECIBO – ALMACENAMIENTO – PREPARACION – TRAT. TERMICO – ENFRIAMIENTO – RE CALENTADO – MANTENIMIENTO EN CALIENTE - SERVICIO Bertha C. Munguía 40

Acercamiento a Procesos en HACCP ALIMENTOS SIN ETAPA DE PROC. TERMICO RECIBO – ALMACENAMIENTO – PREPARACION – RETENCION – SERVICIO PREPARACION DE ALIMENTOS PARA EL MISMO DIA RECIBO – ALMACENAMIENTO – PREPARACION – TRAT. TERMICO – RETENCION – SERVICIO PROCESO COMPLEJO RECIBO – ALMACENAMIENTO – PREPARACION – TRAT. TERMICO – ENFRIAMIENTO – RE CALENTADO – MANTENIMIENTO EN CALIENTE - SERVICIO Bertha C. Munguía 40

Preguntas? Gracias! Bertha C. Munguía 41

Preguntas? Gracias! Bertha C. Munguía 41