График термической обработки.pptx

- Количество слайдов: 8

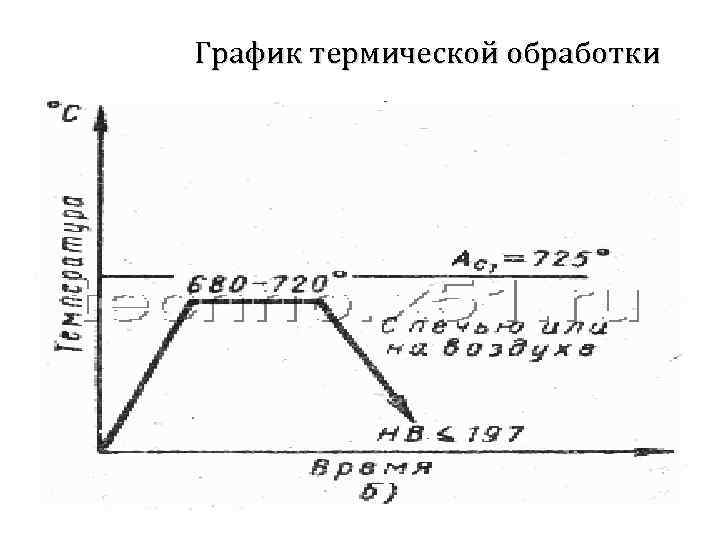

График термической обработки

Свойства стали 40 х Марка : 40 Х Заменитель: 45 Х, 38 ХА, 40 ХН, 40 ХС, 40 ХФ, 40 ХР Классификация : Сталь конструкционная легированная Дополнение: Сталь хромистая Применение: Оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, губчатые венцы, болты, полуоси, втулки и другие улучшаемые детали повышенной прочности.

Химический состав в % материала 40 Х C Si Mn Ni S P Cr Cu 0. 36 - 0. 44 0. 17 - 0. 37 0. 5 - 0. 8 до 0. 3 до 0. 035 0. 8 - 1. 1 до 0. 3 Механические свойства стали 40 Х в зависимости от сечения Сечени е, мм σ0, 2 (МП σв(МПа) а) δ 4 (%) ψ % KCU (к Дж / м 2) HB Закалка 840 -860 °С, вода, масло. Отпуск 580 -650 °С, вода, воздух. 101 -200 490 655 15 45 59 212 -248 201 -300 440 635 14 40 54 197 -235 301 -500 345 590 14 38 49 174 -217

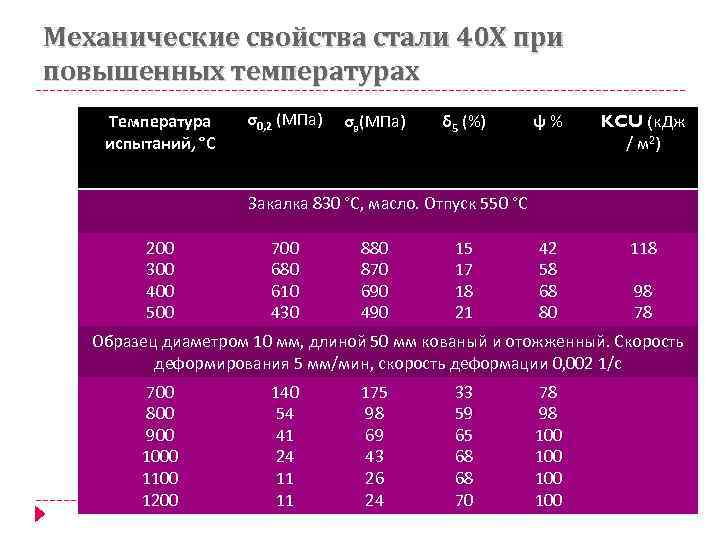

Механические свойства стали 40 Х при повышенных температурах Температура испытаний, °С σ0, 2 (МПа) σв(МПа) δ 5 (%) ψ % KCU (к. Дж / м 2) 42 58 68 80 118 98 78 Закалка 830 °С, масло. Отпуск 550 °С 200 300 400 500 700 680 610 430 880 870 690 490 15 17 18 21 Образец диаметром 10 мм, длиной 50 мм кованый и отожженный. Скорость деформирования 5 мм/мин, скорость деформации 0, 002 1/с 700 800 900 1000 1100 1200 140 54 41 24 11 11 175 98 69 43 26 24 33 59 65 68 68 70 78 98 100 100

Расшифровка марки стали 40 Х: эта марка означает, что в стали содержится 0, 40% углерода и менее 1, 5% хрома. Преимущества термообработки изделий из стали 40 Х в кипящем слое по сравнению с традиционными способами: был исследован нагрев под закалку высокопрочных болтов из сталей 40 Х и 38 ХС. Из опытов следует, что при горизонтальном положении болта М 24 в кипящем слое частиц корунда диаметром 0, 32 мм, отапливаемом природным газом, медленнее всего температура повышается на оси болта в месте стыка его тела и головки. Скорость нагрева в этой точке почти вдвое меньше, чем на поверхности в середине болта, так что во избежание перегрева температура кипящего слоя не должна заметно превышать конечную температуру нагрева. В слое с температурой 900° С болт прогревается до 860° С примерно за 3 мин (термопара зачеканена на оси под головкой), в то время как в применяемых в настоящее время электропечах К-160 нагрев до 860° С длится, по нашим экспериментальным данным, 40 мин. За это время в электропечах образуется значительный слой отслаивающейся окалины, в то время как при нагреве в кипящем слое с двухступенчатым сжиганием поверхность получается чистой. Эксперименты показали, что для аустенизации достаточна выдержка болтов из обеих сталей при температуре слоя 860 -870° С в течение 10 -15 мин. Поскольку скорость охлаждения этих изделий в кипящем слое оказалась недостаточной, закалку осуществляли в масле. Отпущенные после закалки (410° С, 80 мин) болты отличались высокими показателями прочности при достаточной пластичности:

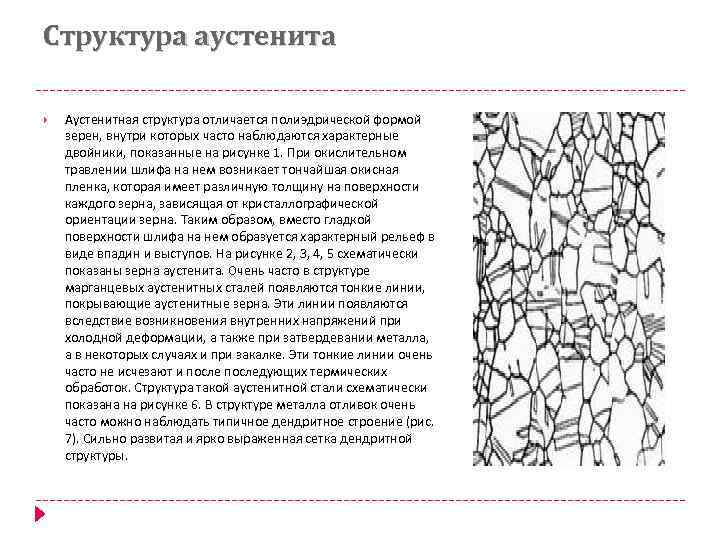

Структура аустенита Аустенитная структура отличается полиэдрической формой зерен, внутри которых часто наблюдаются характерные двойники, показанные на рисунке 1. При окислительном травлении шлифа на нем возникает тончайшая окисная пленка, которая имеет различную толщину на поверхности каждого зерна, зависящая от кристаллографической ориентации зерна. Таким образом, вместо гладкой поверхности шлифа на нем образуется характерный рельеф в виде впадин и выступов. На рисунке 2, 3, 4, 5 схематически показаны зерна аустенита. Очень часто в структуре марганцевых аустенитных сталей появляются тонкие линии, покрывающие аустенитные зерна. Эти линии появляются вследствие возникновения внутренних напряжений при холодной деформации, а также при затвердевании металла, а в некоторых случаях и при закалке. Эти тонкие линии очень часто не исчезают и последующих термических обработок. Структура такой аустенитной стали схематически показана на рисунке 6. В структуре металла отливок очень часто можно наблюдать типичное дендритное строение (рис. 7). Сильно развитая и ярко выраженная сетка дендритной структуры.

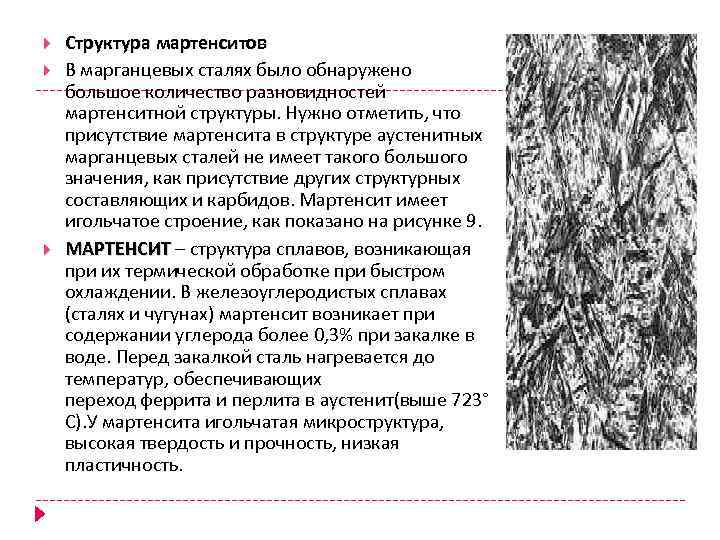

Структура мартенситов В марганцевых сталях было обнаружено большое количество разновидностей мартенситной структуры. Нужно отметить, что присутствие мартенсита в структуре аустенитных марганцевых сталей не имеет такого большого значения, как присутствие других структурных составляющих и карбидов. Мартенсит имеет игольчатое строение, как показано на рисунке 9. МАРТЕНСИТ – структура сплавов, возникающая МАРТЕНСИТ при их термической обработке при быстром охлаждении. В железоуглеродистых сплавах (сталях и чугунах) мартенсит возникает при содержании углерода более 0, 3% при закалке в воде. Перед закалкой сталь нагревается до температур, обеспечивающих переход феррита и перлита в аустенит(выше 723° С). У мартенсита игольчатая микроструктура, высокая твердость и прочность, низкая пластичность.

График термической обработки.pptx