Как химия связана с парусным спортом.ppt

- Количество слайдов: 35

ГОУ Лицей № 445 Творческая работа “Как химия связана с парусным спортом. ” Работу выполнили ученицы 11 класса Казанкова Екатерина и Гусева Варвара Руководитель: Зорина Елена Михайловна Санкт-Петербург 2011

Содержание Вступление Материалы для мачт и их производство Вступление Парусные материалы и технологии Волокна Таблица разрывности прочности Заключение Источники

Вступление Дизайн, конструкция и материалы мачт, такелажа и парусов претерпели значительные изменения на протяжении 20 века: от цельнодеревянных мачт, сделанных из одного дерева, до аэродинамически выверенных, сверхлегких и сверхпрочных карбоновых профилей. Паруса прошли путь от натуральных материалов, таких как хлопок, который имел тенденцию разлагаться и растягиваться, до новых материалов вроде "North sails 3 DL", где применены вектран, углеволокно, кевлар, необычные покрытия и клеи. Мы рассмотрим историю химических изменений и технологические достижения, обусловившие их. Мы взяли именно эту тему для исследования так как наш одноклассник занимается парусным спортом. Он так много обо всем говорит, что нам стало интересно и мы решили затронуть эту тему.

Материалы для мачт и их производство. Было три основных изменения в материалах для мачт, происходившие в следующем порядке: дерево, алюминий, композиционные материалы.

Деревянные мачты Дерево было наиболее распространенным материалом для мачт в начале 20 века. У него есть несколько основных недостатков: Это не легкий материал, особенно в сравнении с современными композитными мачтами. Наибольшая прочность достигается применением цельной древесины. Подвержено гниению, если специально не обработано.

Деревянные мачты Проблема большой прочности цельной древесины стала важной для Британии в начале века. Во время промышленной революции обширные площади лесных угодий были ликвидированы по различным причинам: постройка кораблей и на дрова. Это означало, что требуемый для изготовления мачт лес, стало труднее добывать, и поэтому он стал дороже при поставке. Все изменилось в конце 20 веке, как только лодки стали строить исключительно для скорости и гонок. Затраты на труд и материалы при производстве деревянных мачт потеряли экономический аспект по сравнению с конечным результатом.

Алюминиевые мачты Впервые алюминиевые мачты появились на динги после Второй мировой войны. Они были опробованы на развивающихся международных классах динги, таких как "Мос" и "14's". На этих классах были испытаны относительно недорогие при поставке стандартные алюминиевые профили, используемые в аэрокосмической промышленности. В настоящее время алюминиевые мачты используются на большинстве прогулочных и на большом количестве гоночных классов. Алюминий применялся в 30 -х годах на больших классах, таких как яхта J-класса "Шэмрок V" (Shamrock V).

Алюминиевые мачты Размер мачты, которую необходимо сконструировать, в основном определяет и применяемый метод производства. При производстве мачт для простых динги и легких крейсеров широко применяется стандартный метод штамповки выдавливанием мачтовой секции, при этом алюминий выдавливается через шаблон. Затем отрезается мачтовая секция желаемой длины и крепится оснастка. Это наиболее дешевый способ получения алюминиевой мачты, поскольку не требуется использование дорогого оборудования и прессформ. Методы конструирования и производства, применяемые при выдавливании алюминиевых мачт, мало изменились с 70 -х годов 20 века, тем не менее, это самый популярный сегодня тип мачты.

Алюминиевые мачты Это же метод может быть использован для больших мачт и мачт с высокими характеристиками. Единственное отличие заключается в том, что на вершине мачты делается треугольный паз, кромки которого сгибаются и свариваются. В результате получается профилированная типовая часть, позволяющая мачте лучше изгибаться. Последнее развитие алюминиевых мачт связано с алюминиевым сплавом «Алюстартм" (Alustartm), разработанным для судостроения. При 20% увеличении прочности по сравнению с другими корабельными сортами сплавов при его применении может быть уменьшена толщина листа. Тем самым снижается вес мачты. "Алюстартм" сохраняет коррозионную стойкость, гибкость и сварные свойства наравне с другими алюминиевыми сплавами в своей группе. Из этого сплава изготовляются листы, которые используются при конструировании алюминиевых листовых мачт. Говорят, что эти мачты прочнее и легче, чем полученные выдавливанием, хотя пока не известно еще ни одного сравнения.

Мачты из углеволокна начали использоваться с начала 90 -х 20 века, сначала на яхтах-участницах Кубка Америки и Адмиральского кубка. Через десятилетие после своего первого применения углеволокно все еще не столь широко распространено, как можно подумать. С применением углеволокна мачта может быть сделана более легкой и жесткой, чем алюминиевая. Это может очень сильно улучшить характеристики вооружения. Существует два основных метода производства углеволоконных мачт. Первый состоит в том, что используется стандартная профильная форма для производства равномерного по длине профиля мачты. Это наиболее дешевый тип углеволоконных матч, так как формы для производства стандартного профиля могут быть использованы многократно. Они также могут быть изготовлены для однократного применения для какой-нибудь определенной яхты. Этот тип мачт более дорогой, поскольку форма должна быть сделана под определенные технические требования, и обычно используется один раз. Основная проблема углеволокна заключена в дополнительной стоимости материалов и увеличенных трудовых затратах. Типичная углеволоконная мачта будет в 7 раз дороже алюминиевой.

Мачты из углеволокна С использованием современных компьютерных технологий, таких как CFD (численная газовая динамика) и FFA (конечноэлементный анализ), возможно рассчитать точные нагрузки на мачту. Поэтому углеволоконная мачта может быть изготовлена с повышенной прочностью в направлениях основных нагрузок. Для оптимальной формы паруса очень важна гибкость мачты, она делает парус более плоским. А поскольку углеволоконная мачта может быть произведена с точно контролируемой ориентацией волокон, то возможно создать мачту, которая будет иметь известные характеристики по изгибу. Это важное продвижение технологии в совокупности с успехами в парусной технологии дает возможность сформировать превосходную аэродинамическую форму, которая вряд ли может быть достигнута на алюминиевой мачте и полиэстеровых парусах. Также следует учесть, что использование CFD позволяет определить воздушный поток вблизи мачты, а более мощные программы рассчитать взаимодействие парусов и стоячего такелажа.

Мачты из углеволокна Углеволокно представляет собой материал очень хорошо подходящий для производства мачт. Это дает высокую прочность вкупе с легким весом. Могут быть изготовлены сложные формы, которые доказали свою надежность. Однако недавно с углеволоконными мачтами были проблемы. Развитие углеволоконных мачт для яхт Международного Класса Кубка Америки (IACC yachts) показало, что, когда углеволоконная мачта повреждается (обычно из-за недоработок при конструировании или выходе из строя другого рангоута или такелажа; обычно это приводит к поломке мачты), то образующиеся при этом щепки углеволокна могут нанести ущерб команде или лодке.

Парусные материалы и технологии. Бывают: Хлопчатобумажные паруса Ламинированая и композитная парусина

Хлопчатобумажные паруса В начале 20 века большинство используемых парусных тканей были хлопчатобумажными или льняными. ХБ, как натуральное волокно, плохо сопротивляется разложению, ультрафиолету и впитыванию воды. Эти свойства сделали ее неподходящей для парусины. Такие паруса были наиболее распространены по всему миру. Это материал дешев и легок в производстве. Эти качества сделали ХБ ткань неподходящей для парусов высококлассных гонок, что направило парусное производство на путь поиска новых материалов и на развитие новых методов производства, с целью повысить сопротивляемость ткани механическому повреждению и воздействию окружающей среды.

Ламинированая и композитная парусина Последние достижения заключались в ламинированных парусах, таких как ткань Норс Сэилс 3 DL (North sails 3 DL - трехмерный ламинат). Эти ткани имеют волокна, направленные по линии основных нагрузок, что позволяет парусу быть легче и прочнее, чем традиционные полиэстеровые или даже обычные ламинированные паруса. Существует широкий диапазон парусных тканей от ламинированных полиэстеровых парусов для прогулочных лодок, до ламинированных кубеновых парусов для яхт-участниц Кубка Америки и других высококлассных лодок (типа 60 -футовых яхт гонок Вольво Оушен (Volvo Ocean), а также 60 -футовиков открытого класса - (Open 60's)).

Ламинированая и композитная парусина Чем дороже ткань, тем она прочнее, легче и лучше сопротивляется растяжению. Основное преимущество ткани с ламинированием заключается в том, такой парус будет держать свою форму лучше и дольше, чем просто полиэстеровая ткань. . Ламинированая парусина. Слои снизу вверх: полиэстеровая таффета, полотно спектра, майларовая пленка, полиэстеровая таффета

Дальнейшее развитие мачт может происходить за счет применения новых матричных материалов и нового волокна. Волокна, такие как PBO (p-phenylene-2, 6 benzobisoxazole), могут поднять характеристики мачты. Свойства любого композитного материала могут быть значительно улучшены применением более совершенных методов производства. Наиболее очевидно использование автоклава, который позволяет намного лучше скреплять слоистый материал. В результате получается более прочный и легкий ламинат.

Развитие химии и появление новых технологий позволили сделать качественный скачок и в области изготовления парусов. Применение ламинатов для основных парусов радикально решает трудности получения их желаемой формы. Они представляют собой многослойную конструкцию, состоящую из различных волокон, расположенных в нескольких направлениях и выполняющих разные функции, ламинированных с двух сторон пленкой (третий слой пленки может быть также в середине). На некоторых сортах ламинатов снаружи может быть приклеена (с одной или с двух сторон) тонкая тканая таффета, увеличивающая живучесть паруса.

Редко расположенные армирующие нити или плоские жгуты из самых разнообразных высокопрочных волокон — это могут быть пентекс, вектран, кевлар, технора, спектра, дайнима, туарон и углеволокно — позволяют существенно снизить вес паруса при очень высокой прочности и упругости материала. Плоские жгуты более жесткие, крученые нити — эластичнее, подбор их сочетаний позволяет получать парус с требуемыми характеристиками (Крученые нити в ламинатах используются чаще всего для поперечных связей). Материалы для ламинирующей пленки и таффета (тканая подложка, повышающая флаттерную устойчивость материала) могут иметь также разный химический состав. Количество слоев такого “сэндвича” обычно от трех до шести (раньше встречались и двух и семислойные материалы).

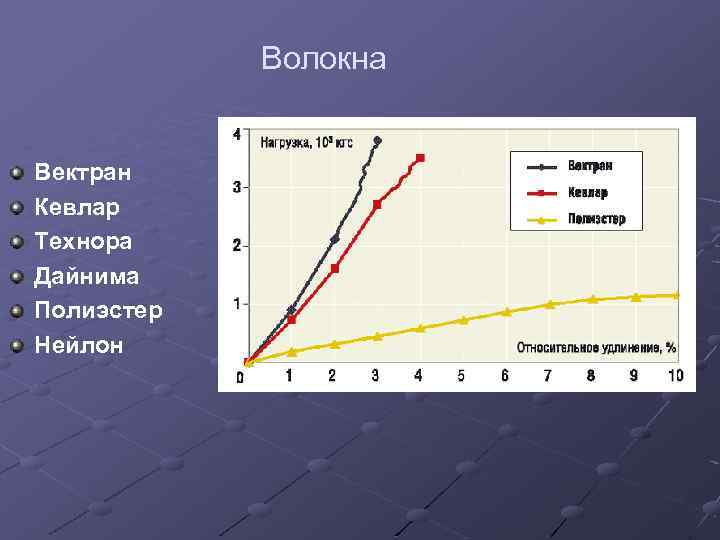

Волокна Вектран Кевлар Технора Дайнима Полиэстер Нейлон

Вектран Это жидкокристаллический полимер, похожий на кевлар. Смесь его с фастфлайтом устраняет многие проблемы с прочностью, связанные с жидкокристаллическими полимерами. Для больших крейсерских яхт Вектран дает великолепное сопротивление растяжению с модулем упругости, сравнимым с Кевларом-29, но гораздо большей гибкостью. Использование таффеты и пленки, стойкой к ультрафиолету, обеспечивает защиту от общего износа и от солнца. Дополнительная защита обеспечивается окраской таффеты двуокисью титана. Вектран – это идеальный материал для высококачественных парусов для крейсерских яхт. Для того, чтобы парус дольше сохранял форму, его можно усилить углеволокном.

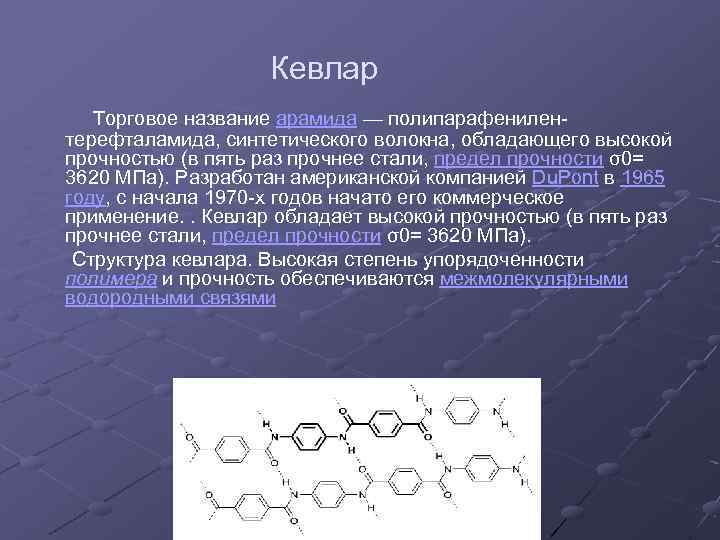

Кевлар Торговое название арамида — полипарафенилентерефталамида, синтетического волокна, обладающего высокой прочностью (в пять раз прочнее стали, предел прочности σ0= 3620 МПа). Разработан американской компанией Du. Pont в 1965 году, с начала 1970 -x годов начато его коммерческое применение. . Кевлар обладает высокой прочностью (в пять раз прочнее стали, предел прочности σ0= 3620 МПа). Структура кевлара. Высокая степень упорядоченности полимера и прочность обеспечиваются межмолекулярными водородными связями

Технора Появившееся в 1987 году волокно Technora® - это очень прочное пара-арамидное волокно, эксклюзивным разработчиком и производителем которого является компания Тейджин Лимитед. Этот ароматический сополиамид (сополи(парафенилен/3, 4'- оксидифенилен - терефталамид )) идеален для применения в условиях динамических нагрузок, сопровождающихся сильной подвижностью. Благодаря устойчивой и сильно сориентированной молекулярной структуре обладает высоким модулем упругости, низкой ползучестью, низкой релаксацией напряжений и низкой термической усадкой, что все вместе характеризует превосходную размерную стабильность. Термическая деструкция начинается при 500 ºC, таким образом, при 200 ºC Technora может использоваться в течение долгого времени. При 250 ºC сохраняет более половины своего предела прочности на разрыв для комнатной температуры.

Технора Очень стойкое по отношению к кислотам, щелочам и органическим растворителям; не подвержено повреждению паром или морской водой, имеет отличную термостойкость (не горит и не плавится) и минимальное вытягивание, в чем снова побеждает Дайниму. При равной прочности, Технора в пять раз легче стали. Минус волокна в том, что оно тяжелее Дайнимы, обладает меньшей УФ-стойкостью и более подвержено повреждениям вследствие усталости и сгибаний. В настоящий момент все усилия направлены на то, чтобы свести на нет все недостатки Дайнимы, которых уже нет у Техноры.

Дайнима — это материал из высокомолекулярного полиэтилена. По своим характеристиками он очень похож на фастфлайт, хотя имеет несколько большее растяжение. По этой причине многие стрелки их изогнутых луков предпочитают Дайниму и находят его менее требовательным, чем фастфлайт. Dyneema® - это полиэтиленовое волокно сочетающее в себе максимальную прочность и минимальный вес. Данное волокно доступно как непрерывная филаментная нить, однонаправленный лист (UD) так и баллистический материал ленты (пленки) для использования против баллистических угроз. Это высококачественное полиэтиленовое волокно производится с помощью уникального процесса, в котором гелеобразная масса скручивается в волокна таким образом, что молекулы теряют свои связи и приобретают новую параллельную ориентацию, что дает волокну уникальные свойства.

Дайнима Прочность и очень высокая стойкость к разрыву и на растяжение дает волокну способность поглощать сильные внешние воздействия. А высокая внутренняя скорость распространения колебаний (ок. 10 км/сек) позволяет быстро перераспределять энергию удара. Dyneema используется Министерством обороны США для производства пуленепробиваемых жилетов. Дайнима (Dyneema) отличается высокой прочностью, малым весом, низкой эластичностью и очень высокой УФстойкостью, а также обладает очень хорошей сопротивляемостью усталости и изгибным повреждениям. Дайнима легче воды, что особенно ценно для парусного спорта и для кайтсерфинга, где стропа плывет по водной поверхности. С другой стороны, она не настолько термостойка (размягчается при 144°С и плавится при 165°С) и более подвержена остаточному удлинению, чем Технора. Комбинированный процесс термической обработки и растяжения после оплетки, уменьшает остаточное удлинение.

Полиэстер (полиэфирное волокно) Первый раз было использовано в производстве ковров в 60 -х годах прошлого века. Применение такого материала зависело от имеющихся на тот момент проблем с его окраской. На сегодняшний день при помощи новых окрашивающих веществ плохая восприимчивость к окраске может быть значительно снижена, а для некоторых типов полиэстеровых (полиэфирных) волокон она совсем исключается. Говоря об устойчивости к износу, это волокно отстает от нейлона. С виду волокно напоминает шерсть.

Полиэстер (полиэфирное волокно) В отдельных ситуациях полиэстер можно смешивать с полиамидом, для того чтобы улучшить свойства изделий, которые производятся из такого волокна. В зависимости от химических добавок полиэфирное волокно может быть матовым или блестящим, оно отлично подойдет для эксклюзивных, мягких ковровых покрытий с густой ворсовой поверхностью. Полиэстер весьма устойчив к действию света, отличается чистотой и прочностью красок. Материал из полиэстера обладает высокой прочностью и износостойкостью, хорошо сохраняет форму и не мнется. К недостаткам изделий из полиэстера можно отнести довольно высокую гигроскопичность.

Нейлон стал первым, созданным человеком волокном для использования в качестве парусной ткани. Химическая формула и основные свойства нейлона мало изменились за прошедшие годы. Он дешев, надежен и относительно неплохо сопротивляется ультрафиолету, имеет хорошую изгибо-усталостную сопротивляемость и средние прочностные свойства. Тем не менее, применение нейлона ограничено в основном спинакерами, так как он плохо сопротивляется растяжению. Но даже и для спинакеров он не идеальный материал, поскольку может впитывать до 3% воды от веса самого спинакера.

Нейлон Он был изобретен компанией Du. Pont в 1938 году и является самым дорогим из синтетических материалов, но в то же время и наиболее распространенным, благодаря своим свойствам. В производственном процессе они изначально закладываются на молекулярном уровне: антистатичность (у фирменных волокон), износостойкость, упругость и высокие противопожарные характеристики. Нейлон безупречно окрашивается, позволяя создавать широкую цветовую гамму покрытий. Наиболее известные и популярные производители фирменного полиамидного волокна: Du. Pont (производит из нейлона 6. 6 волокно Antron®, антрон), Solutia, BASF.

Нейлон Отличие фирменных волокон заключается в их грязеотталкивающих свойствах и антистатичности. Для этого волокна покрывают грязезащитным слоем, из тефлонового состава, а для того чтобы волокно было антистатичным, в него при производстве ковролина добавляют металлическое волоконце или графитовые добавки. Кроме этого сечения волокна различные по форме позволяют достигать эффекта 'световой игры' покрытия и 'незаметности' грязи на верхнем слое ковролина. Свойства таких волокон позволяют применять разные способы обработки ворса, следовательно, и создание множества коллекций ковровых напольных покрытий.

Разрывная прочность при диаметре

Заключение В данной работе мы рассматривали историю химических изменений и технологические достижения. Для этого мы рассмотрели мачты, паруса и волокна. Неожиданно стало ясно, что этот удивительный спорт очень тесно связан с химией и информационными технологиями. Стоило начать исследования, как появилось множество новых вопросов. Благодаря этой работе мы и открыли для себя много нового, но нам захотелось узнать намного больше. Для этого мы решили поступать в Технологический университет, и может быть, когда-нибудь и мы создадим новое волокно для парусов.

Источники http: //www. mys. ru/Article_180. html http: //kidalov. at. ua/load/1 -1 -0 -21 http: //www. teijinrussia. ru/business/aramid/product/technora/

Как химия связана с парусным спортом.ppt