_ 9012-59.pptx

- Количество слайдов: 14

ГОСТ 9012 -59 Метод измерения твердости по Бринеллю Метод предложен шведским инженером Юханом Августом Бринеллем (1849— 1925) в 1900 году, и стал первым широко используемым и стандартизированным методом определения твёрдости в материаловедении. МГТУ им. Баумана Студент: Александрова Анастасия МТ 8 -41

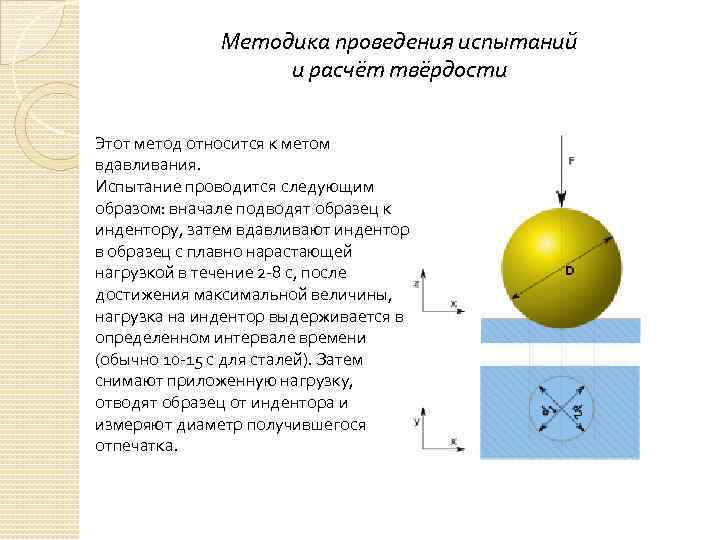

Методика проведения испытаний и расчёт твёрдости Этот метод относится к метом вдавливания. Испытание проводится следующим образом: вначале подводят образец к индентору, затем вдавливают индентор в образец с плавно нарастающей нагрузкой в течение 2 -8 с, после достижения максимальной величины, нагрузка на индентор выдерживается в определенном интервале времени (обычно 10 -15 с для сталей). Затем снимают приложенную нагрузку, отводят образец от индентора и измеряют диаметр получившегося отпечатка.

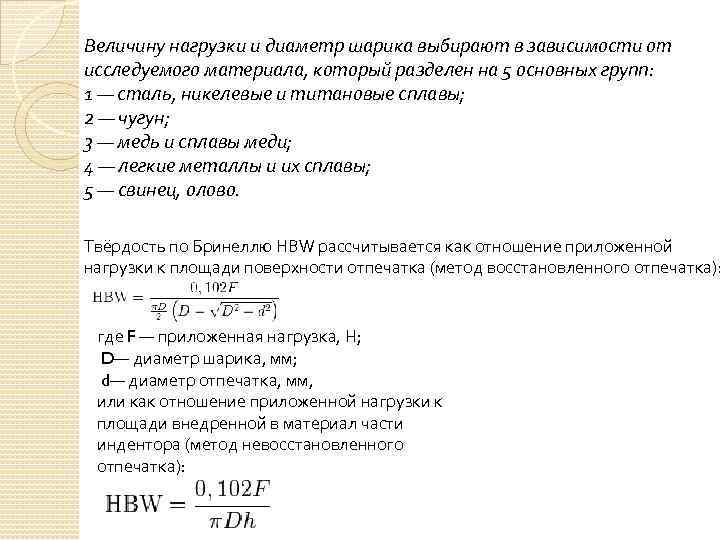

Величину нагрузки и диаметр шарика выбирают в зависимости от исследуемого материала, который разделен на 5 основных групп: 1 — сталь, никелевые и титановые сплавы; 2 — чугун; 3 — медь и сплавы меди; 4 — легкие металлы и их сплавы; 5 — свинец, олово. Твёрдость по Бринеллю HBW рассчитывается как отношение приложенной нагрузки к площади поверхности отпечатка (метод восстановленного отпечатка): где F — приложенная нагрузка, Н; D— диаметр шарика, мм; d— диаметр отпечатка, мм, или как отношение приложенной нагрузки к площади внедренной в материал части индентора (метод невосстановленного отпечатка):

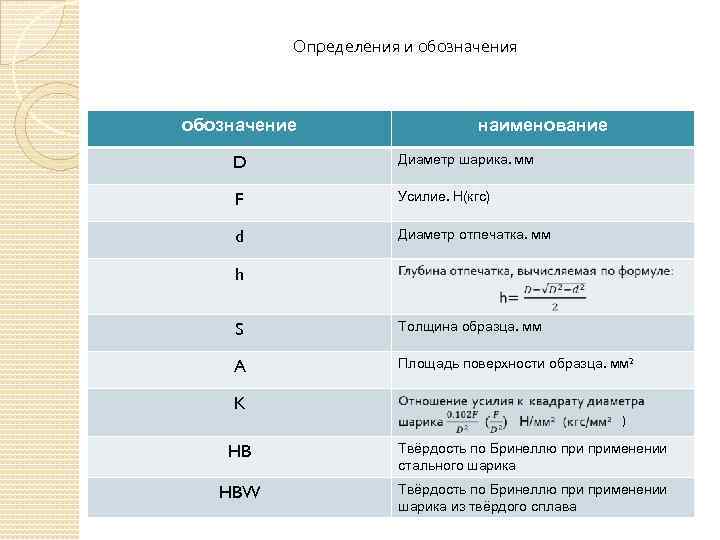

Определения и обозначения обозначение наименование D Диаметр шарика. мм F Усилие. Н(кгс) d Диаметр отпечатка. мм h S Толщина образца. мм A Площадь поверхности образца. мм 2 K ) HB Твёрдость по Бринеллю применении стального шарика HBW Твёрдость по Бринеллю применении шарика из твёрдого сплава

Твёрдость по Бринеллю обозначают символом HB(HBW), которому Числовое значение твёрдости из трёх значащих цифр, и после символа указывают диаметр шарика, значение приложенного усилия (в кгс), продолжительность выдержки, если она отличается от 10 до 15 с. Пример обозначения: 250 HB 5/750 - твёрдость по Бринеллю 250, определённая применении стального шарика диаметром 5 мм, при усилии 750 кгс и продолжением выдержки 10. . 15 с. Таблицы величин твёрдости по Бринеллю приведены в приложении ГОСТа 9012 -59

Измерение твёрдости 1. Измерение проводят при температуре 20 0 С 2. При измерении прибор должен быть защищён от ударов и вибраций. 3. Опорные поверхности столика и подставки, а также опорные и рабочие поверхности образца должны быть очищены от окалины, смазки и других посторонних веществ. 4. Образец должен быть установлен на столике ил подставке устойчиво во избежание его прогиба и смещения во время испытания. 5. При твёрдости металлов менее 450 единиц для измерения твёрдости применяют стальные шарики из твёрдого сплава При твёрдости более 450 единиц- шарики из твёрдого сплава. 6. Значение К выбирают в зависимости от металла и его твёрдости в соответствии с таблицей. 7. Диаметр шарика D и соответствующее усиление F выбирают так, чтобы диаметр отпечатка составлял 0. 24 -0. 6 D. 8. Расстояние между центром отпечатка и краем образца не менее 2. 5 d; расстояние между центрами двух смежных отпечатков должно быть не менее четырёх диаметров отпечатка; для металлов с твёрдостью 35 HB(HBW) эти расстояния должны быть 3 d(6 d).

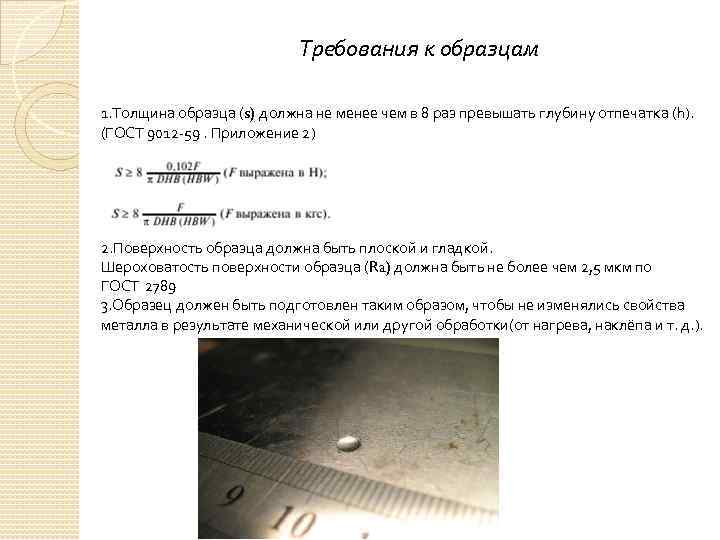

Требования к образцам 1. Толщина образца (s) должна не менее чем в 8 раз превышать глубину отпечатка (h). (ГОСТ 9012 -59. Приложение 2) 2. Поверхность образца должна быть плоской и гладкой. Шероховатость поверхности образца (Ra) должна быть не более чем 2, 5 мкм по ГОСТ 2789 3. Образец должен быть подготовлен таким образом, чтобы не изменялись свойства металла в результате механической или другой обработки(от нагрева, наклёпа и т. д. ).

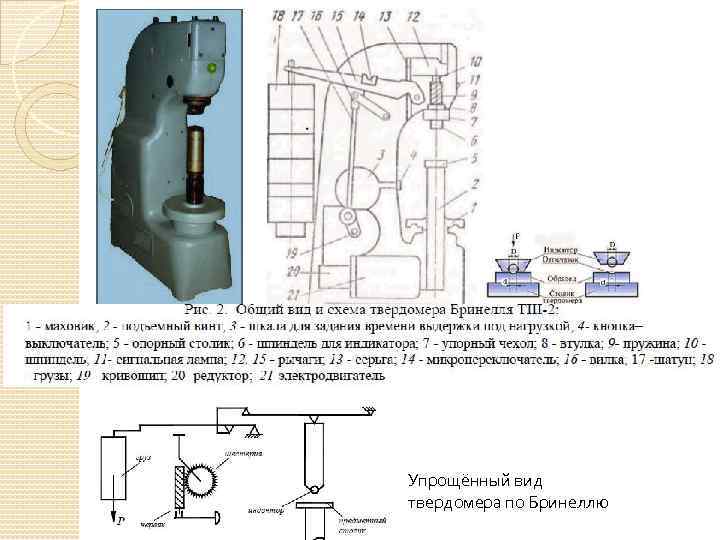

Аппаратура 1. Приборы для измерения твердости по ГОСТ 23677 2. Индентор ( в данном случае шарик стальной или из твёрдых сплавов с диаметрами 10; 5; 2 и 1 мм. ).

Упрощённый вид твердомера по Бринеллю

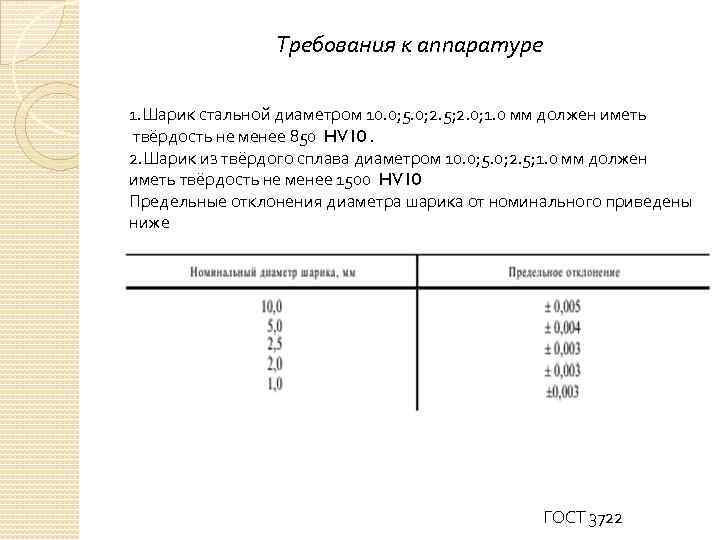

Требования к аппаратуре 1. Шарик стальной диаметром 10. 0; 5. 0; 2. 5; 2. 0; 1. 0 мм должен иметь твёрдость не менее 850 HV 10. 2. Шарик из твёрдого сплава диаметром 10. 0; 5. 0; 2. 5; 1. 0 мм должен иметь твёрдость не менее 1500 HV 10 Предельные отклонения диаметра шарика от номинального приведены ниже ГОСТ 3722

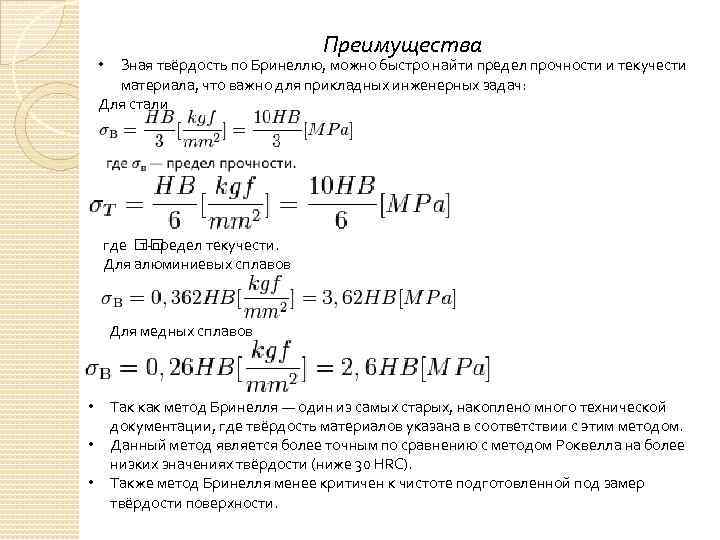

Преимущества Зная твёрдость по Бринеллю, можно быстро найти предел прочности и текучести материала, что важно для прикладных инженерных задач: Для стали • где т-предел текучести. Для алюминиевых сплавов Для медных сплавов • • • Так как метод Бринелля — один из самых старых, накоплено много технической документации, где твёрдость материалов указана в соответствии с этим методом. Данный метод является более точным по сравнению с методом Роквелла на более низких значениях твёрдости (ниже 30 HRC). Также метод Бринелля менее критичен к чистоте подготовленной под замер твёрдости поверхности.

Недостатки метода 1. Метод можно применять только для материалов с твердостью до 650 HBW. 2. Твёрдость по Бринеллю зависит от нагрузки 3. При вдавливании индентора по краям отпечатка из-за выдавливания материала образуются навалы и наплывы, что затрудняет измерение как диаметра, так и глубины отпечатка. 4. Из-за большого размера тела внедрения (шарика) метод неприменим для тонких образцов.

Современное состояние оборудования На сегодняшний день ассортимент твердомеров разнообразен, они бывают: • Цифровые (модели 210 HBS-3000, 220 HBS-3000, 310 HBS-3000 …) • Электронные (300 HB-3000, HB-3000 D…) • Портативные (HBX-0. 5) • АВТОМАТИЧЕСКАЯ СИСТЕМА ИЗМЕРЕНИЙ ТВЕРДОСТИ ПО БРИНЕЛЛЮ

_ 9012-59.pptx