Гидроочистка дизельного топлива.pptx

- Количество слайдов: 23

Гидроочистка дизельного топлива установка Л 24 7 Студент: Набиева А. Р. Руководитель: Вовденко И. М.

Гидроочистка дизельного топлива установка Л 24 7 Студент: Набиева А. Р. Руководитель: Вовденко И. М.

Назначение: улучшение качества дизельного топлива в результате удаления нежелательных примесей (серы, азота, кислорода, металлоорганических соединений), насыщения двойной связи непредельных углеводородов. Сырьё: Прямогонная фракция дизельного топлива «зимнего» с установок АВТ Водородосодержащий газ Продукты: Гидроочищенное дизельное топливо «зимнее» Бензин (отгон) Сухой газ Сероводород Катализатор: Алюмокобальтмолибденовый HR 526 t в системе – от 320 ºС до 420 ºС P в системе – от 1 МПа до 5, 5 МПа

Назначение: улучшение качества дизельного топлива в результате удаления нежелательных примесей (серы, азота, кислорода, металлоорганических соединений), насыщения двойной связи непредельных углеводородов. Сырьё: Прямогонная фракция дизельного топлива «зимнего» с установок АВТ Водородосодержащий газ Продукты: Гидроочищенное дизельное топливо «зимнее» Бензин (отгон) Сухой газ Сероводород Катализатор: Алюмокобальтмолибденовый HR 526 t в системе – от 320 ºС до 420 ºС P в системе – от 1 МПа до 5, 5 МПа

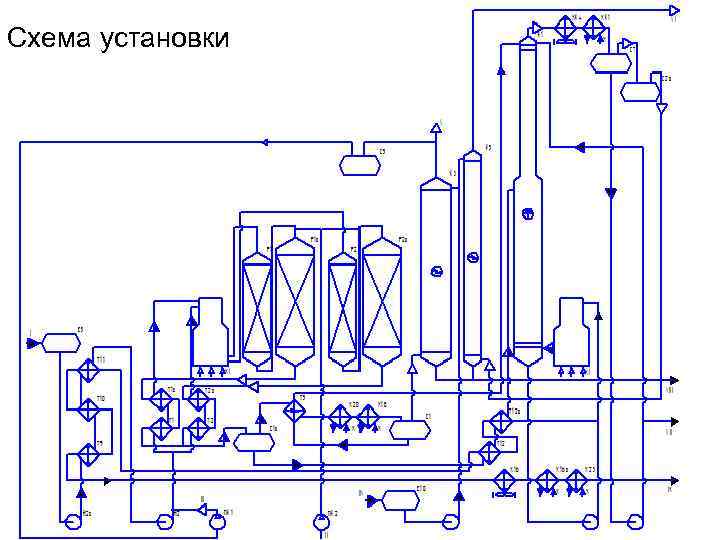

Схема установки

Схема установки

Характеристика токсичных и пожароопасных свойств веществ Наименование Класс Концентрационн вещества опасности ые пределы воспламенения, % об. ПДК в воз духе Характери стика ток сичности рабочей зоны воздействие на организм человека произ водственн ых помещений, мг/м 3 Нижний Верхний Бензино вая фракция I V 2, 0 9, 5 100 Пары углево дородов обла дают нарко тическими свойствами. При высоких концентра циях быстро наступает отравление. Дизель ное топ ливо I V 300 Вызывает раздражение слизистых оболочек и кожи. Водо родсо дер жа щий газ 4, 12 по 75 по Н 2 Биологиче ски нейтра лен. В боль ших концен трациях вы зывает уду шье из за нехватки кислорода.

Характеристика токсичных и пожароопасных свойств веществ Наименование Класс Концентрационн вещества опасности ые пределы воспламенения, % об. ПДК в воз духе Характери стика ток сичности рабочей зоны воздействие на организм человека произ водственн ых помещений, мг/м 3 Нижний Верхний Бензино вая фракция I V 2, 0 9, 5 100 Пары углево дородов обла дают нарко тическими свойствами. При высоких концентра циях быстро наступает отравление. Дизель ное топ ливо I V 300 Вызывает раздражение слизистых оболочек и кожи. Водо родсо дер жа щий газ 4, 12 по 75 по Н 2 Биологиче ски нейтра лен. В боль ших концен трациях вы зывает уду шье из за нехватки кислорода.

Углево дород ные газы I V 2, 9 15 300 Оказывает наиболее сильное влияние на центральную нервную систему, при острых от равлениях наблюдается явление, на поминающее алкогольное опьянение. При легких отравлениях в начале на блюдается период возбужде ния, беспри чинной ве селости, за тем насту пает голов на боль, сонливость, сердцебие ние, тошнота. При тяжёлых от равлениях наступает потеря сознания, судороги, ослабление дыхания. Серово дород в смеси с углево доро да ми С 1 С 5 III 4, 6 46 3 При боль ших концентрациях наблюдается посинение губ, голов ная боль, рвота потеря сознания Серни стый газ III 10 Обладает резко выра женными, действиями, преимуще ственно на слизистые оболочки глаз и верх ние дыха тельные пути. Боль шое содер жание газа вызывает одышку, по терю созна ния наруше ния крово обращения в легких, ино гда отек лег ких, что мо жет при вести к смертель ному исходу.

Углево дород ные газы I V 2, 9 15 300 Оказывает наиболее сильное влияние на центральную нервную систему, при острых от равлениях наблюдается явление, на поминающее алкогольное опьянение. При легких отравлениях в начале на блюдается период возбужде ния, беспри чинной ве селости, за тем насту пает голов на боль, сонливость, сердцебие ние, тошнота. При тяжёлых от равлениях наступает потеря сознания, судороги, ослабление дыхания. Серово дород в смеси с углево доро да ми С 1 С 5 III 4, 6 46 3 При боль ших концентрациях наблюдается посинение губ, голов ная боль, рвота потеря сознания Серни стый газ III 10 Обладает резко выра женными, действиями, преимуще ственно на слизистые оболочки глаз и верх ние дыха тельные пути. Боль шое содер жание газа вызывает одышку, по терю созна ния наруше ния крово обращения в легких, ино гда отек лег ких, что мо жет при вести к смертель ному исходу.

Серово дород II 4, 3 46 10 Действует на центральную нервную систему, раздражает дыхательные пути и сли зистые обо лочки глаз. В легких слу чаях отрав ления на блюдается насморк, кашель, ме таллический привкус во рту, жжение и боль в гла зах, слезото чение, тош нота и го ловная боль. Жидкое топливо IV 300 В нагретом до 80 о. С со стоянии дей ствует ана логично дей ствию ди зельного то плива. Моно этанола мин II 3, 0 17, 9 0, 5 Вызывает расстройство органов ды хания, кро вообращения, централь ной нервной системы. Нерегенерированный раствор вы деляет серо водород.

Серово дород II 4, 3 46 10 Действует на центральную нервную систему, раздражает дыхательные пути и сли зистые обо лочки глаз. В легких слу чаях отрав ления на блюдается насморк, кашель, ме таллический привкус во рту, жжение и боль в гла зах, слезото чение, тош нота и го ловная боль. Жидкое топливо IV 300 В нагретом до 80 о. С со стоянии дей ствует ана логично дей ствию ди зельного то плива. Моно этанола мин II 3, 0 17, 9 0, 5 Вызывает расстройство органов ды хания, кро вообращения, централь ной нервной системы. Нерегенерированный раствор вы деляет серо водород.

ВЗРЫВОПОЖАРНАЯ ОПАСНОСТЬ, САНИТАРНАЯ ХАРАКТЕРИСТИКА ЗДАНИЙ И ПОМЕЩЕНИЙ, НАРУЖНЫХ УСТАНОВОК Наименование производственн ых зданий, помещений, наружных установок Категория взрывопожарно й и пожарной опасности помещений и зданий наружных установок (НПБ 105 03) Классификация взрывоопасных зон внутри и вне помещения для выбора и установки электрооборудования по ПУЭ класс взрывоопасной зоны Категория и группа взрывоопасных смесей по ГОСТ Р 51 330. 11 99, ГОСТ Р 51 330. 05 99 Наружная аппаратура Ан Газовая компрессорная и камера вытяжных вентиляторов. Горячая насосная и камера вытяжных вентиляторов В 1 г IIВ Т 3 IIА Т 3 IIC T 1 А В 1 а IIС T 1 Б В 1 а IIВ Т 3 Наименование веществ определяющих категорию и группу взрывоопасных смесей Средства пожаротушения Водородсод. газ Углеводор. газ Сероводород Бензин Мазут Диз. топливо Моноэтаноламин 1. ОПУ 5 14 шт. 2. Ящик с песком 8 шт. 3. Лафетный ствол 4 шт. 4. Сухотрубы 2 шт. Водород 1. ОПУ 5 6 шт. 2. Кошма 1 шт. Диз. топливо 1. ОПУ 5 4 шт. 2. Кошма 1 шт. 3. Автоматичес кая подача пенообразователя

ВЗРЫВОПОЖАРНАЯ ОПАСНОСТЬ, САНИТАРНАЯ ХАРАКТЕРИСТИКА ЗДАНИЙ И ПОМЕЩЕНИЙ, НАРУЖНЫХ УСТАНОВОК Наименование производственн ых зданий, помещений, наружных установок Категория взрывопожарно й и пожарной опасности помещений и зданий наружных установок (НПБ 105 03) Классификация взрывоопасных зон внутри и вне помещения для выбора и установки электрооборудования по ПУЭ класс взрывоопасной зоны Категория и группа взрывоопасных смесей по ГОСТ Р 51 330. 11 99, ГОСТ Р 51 330. 05 99 Наружная аппаратура Ан Газовая компрессорная и камера вытяжных вентиляторов. Горячая насосная и камера вытяжных вентиляторов В 1 г IIВ Т 3 IIА Т 3 IIC T 1 А В 1 а IIС T 1 Б В 1 а IIВ Т 3 Наименование веществ определяющих категорию и группу взрывоопасных смесей Средства пожаротушения Водородсод. газ Углеводор. газ Сероводород Бензин Мазут Диз. топливо Моноэтаноламин 1. ОПУ 5 14 шт. 2. Ящик с песком 8 шт. 3. Лафетный ствол 4 шт. 4. Сухотрубы 2 шт. Водород 1. ОПУ 5 6 шт. 2. Кошма 1 шт. Диз. топливо 1. ОПУ 5 4 шт. 2. Кошма 1 шт. 3. Автоматичес кая подача пенообразователя

Бензиновая насосная и камера вытяжных вентиляторов А В 1 а IIВ Т 3 Бензин Мазут 1. ОПУ 5 4 шт. 2. Кошма 1 шт. 3. Автоматичес кая подача пенообразователя Диз. топливо Моноэтаноламин 1. ОПУ 5 4 шт. 2. Кошма 1 шт. 3. Автоматичес кая подача пенообразователя Сырьевая насосная и камера вытяжных вентиляторов А В 1 а IIВ Т 3 Вентиляционная камера приточных вентиляторов Д 1. ОПУ 5 2 шт. В 4 П 1 Масло 1. ОПУ 5 – 1 шт. Электроподстан ция Г 1. ОПУ 5 2 шт. Операторная Г 1. ОПУ 5 10 шт. Маслосклад

Бензиновая насосная и камера вытяжных вентиляторов А В 1 а IIВ Т 3 Бензин Мазут 1. ОПУ 5 4 шт. 2. Кошма 1 шт. 3. Автоматичес кая подача пенообразователя Диз. топливо Моноэтаноламин 1. ОПУ 5 4 шт. 2. Кошма 1 шт. 3. Автоматичес кая подача пенообразователя Сырьевая насосная и камера вытяжных вентиляторов А В 1 а IIВ Т 3 Вентиляционная камера приточных вентиляторов Д 1. ОПУ 5 2 шт. В 4 П 1 Масло 1. ОПУ 5 – 1 шт. Электроподстан ция Г 1. ОПУ 5 2 шт. Операторная Г 1. ОПУ 5 10 шт. Маслосклад

Основные опасности, обусловленные особенностями технологического процесса или выполнения отдельных производственных операций, особенностями используемого оборудования и условиями его эксплуатации, нарушениями правил безопасности работающими Процесс гидроочистки связан с применением легковоспламеняющихся жидкостей и взрывоопасных газов при температурах до 425 ºС и давлением до 60 кгс/см 2, что предъявляет повышенные требования к герметичности оборудования и соблюдению технологического режима. Аппараты и оборудование установки снабжены предохранительными клапанами. Во избежание распространения огня по сети промканализации во время пожара в колодцах установлены гидравлические затворы, высота слоя воды в которых должна быть не менее 0, 25 м. Температура сточных вод при сбросе в канализацию не должна превышать 40 ºС. Крышки канализационных колодцев в пределах установки засыпаются песком на высоту не менее 0, 1 м. Спуск токсичных, а также пожаро взрывоопасных продуктов из технологических аппаратов в канализационные системы запрещается. Запрещается включение в работу неподготовленного или неисправного оборудования и оборудования с отключенными системами сигнализации и блокировок. Категорически запрещается технологическому персоналу самовольно отключать системы сигнализации и блокировок. Остановку на ремонт и пуск установки после ремонта проводится по письменному приказу (распоряжению), изданному на предприятии. На период остановки и пуска установки для выполнения ответственных операций администрацией производства назначаются ответственные лица из числа ИТР. Для каждой технологической бригады готовится письменное распоряжение с указанием порядка и последовательности выполнения работ и меры безопасности при их исполнении. После вывода установки на нормальный технологический режим линии подачи азота, воздуха в системы установки должны быть отглушены или должен быть видимый разрыв. Запрещается пользоваться водой для гашения огня на горячих трубопроводах и оборудовании, т. к. это может увеличить утечку из за температурной деформации. Запрещается оставлять без избыточного давления азота реактор с нерегенерированным катализатором. Работы по загрузке и выгрузке катализатора должны быть максимально механизированы. Персонал, производящий загрузку катализатора, должен работать в спецодежде и пользоваться респираторами. При работе внутри реактора должна быть обеспечена соответствующая вентиляция с подачей свежего воздуха и удаления пыли из реактора.

Основные опасности, обусловленные особенностями технологического процесса или выполнения отдельных производственных операций, особенностями используемого оборудования и условиями его эксплуатации, нарушениями правил безопасности работающими Процесс гидроочистки связан с применением легковоспламеняющихся жидкостей и взрывоопасных газов при температурах до 425 ºС и давлением до 60 кгс/см 2, что предъявляет повышенные требования к герметичности оборудования и соблюдению технологического режима. Аппараты и оборудование установки снабжены предохранительными клапанами. Во избежание распространения огня по сети промканализации во время пожара в колодцах установлены гидравлические затворы, высота слоя воды в которых должна быть не менее 0, 25 м. Температура сточных вод при сбросе в канализацию не должна превышать 40 ºС. Крышки канализационных колодцев в пределах установки засыпаются песком на высоту не менее 0, 1 м. Спуск токсичных, а также пожаро взрывоопасных продуктов из технологических аппаратов в канализационные системы запрещается. Запрещается включение в работу неподготовленного или неисправного оборудования и оборудования с отключенными системами сигнализации и блокировок. Категорически запрещается технологическому персоналу самовольно отключать системы сигнализации и блокировок. Остановку на ремонт и пуск установки после ремонта проводится по письменному приказу (распоряжению), изданному на предприятии. На период остановки и пуска установки для выполнения ответственных операций администрацией производства назначаются ответственные лица из числа ИТР. Для каждой технологической бригады готовится письменное распоряжение с указанием порядка и последовательности выполнения работ и меры безопасности при их исполнении. После вывода установки на нормальный технологический режим линии подачи азота, воздуха в системы установки должны быть отглушены или должен быть видимый разрыв. Запрещается пользоваться водой для гашения огня на горячих трубопроводах и оборудовании, т. к. это может увеличить утечку из за температурной деформации. Запрещается оставлять без избыточного давления азота реактор с нерегенерированным катализатором. Работы по загрузке и выгрузке катализатора должны быть максимально механизированы. Персонал, производящий загрузку катализатора, должен работать в спецодежде и пользоваться респираторами. При работе внутри реактора должна быть обеспечена соответствующая вентиляция с подачей свежего воздуха и удаления пыли из реактора.

После загрузки катализатора в реакторы следует произвести проверку герметичности системы азотом. С целью недопущения разгерметизации фланцевых и других соединений, не производить резких изменений расхода, температуры и давления в системе. Запрещается производить дросселирование водорода под большим давлением в атмосферу, т. к. при резком расширении водород может воспламениться. Не эксплуатирующиеся аппараты, оборудование, трубопроводы должны быть отглушены от действующей системы. Запрещается ставить систему высокого давления под давление водорода, если реакторы не прогреты до температуры 60 ºС. Все компрессоры должны иметь исправные стационарные схемы для удаления конденсата и продувки азотом. Во время работы компрессора не допускается подтяжка стопорных болтов, устранение пропусков газа и стука клапанов. Насосы и компрессоры должны быть оборудованы необходимой системой сигнализации, предупреждающей об отклонениях от режима работы и блокировкой для автоматической остановки при аварийной ситуации. Горячие насосы должны иметь схему аварийной остановки с пульта операторной. Перед пуском в работу горячие насосы должны быть прогреты до температуры прокачиваемой среды. При эксплуатации оборудования возможны следующие опасности: образование взрывоопасных концентраций газа в приямках, колодцах; возникновение пожара и взрыва в случае разгерметизации оборудования, трубопроводов или при нарушении режима работы оборудования; отравление работающих парами углеводородов, сероводородом; химические ожоги щелочью; термические ожоги работающих водяным паром, горячим нефтепродуктом, ожоги при соприкосновении с горячими частями оборудования; травмирование вращающимися частями насосов, компрессоров, не защищенных ограждениями; поражение электрическим током в случае выхода из строя заземления токоведущих частей электрооборудования или пробоя электроизоляции; возможность падения с высоты при обслуживании аппаратов и трубопроводов.

После загрузки катализатора в реакторы следует произвести проверку герметичности системы азотом. С целью недопущения разгерметизации фланцевых и других соединений, не производить резких изменений расхода, температуры и давления в системе. Запрещается производить дросселирование водорода под большим давлением в атмосферу, т. к. при резком расширении водород может воспламениться. Не эксплуатирующиеся аппараты, оборудование, трубопроводы должны быть отглушены от действующей системы. Запрещается ставить систему высокого давления под давление водорода, если реакторы не прогреты до температуры 60 ºС. Все компрессоры должны иметь исправные стационарные схемы для удаления конденсата и продувки азотом. Во время работы компрессора не допускается подтяжка стопорных болтов, устранение пропусков газа и стука клапанов. Насосы и компрессоры должны быть оборудованы необходимой системой сигнализации, предупреждающей об отклонениях от режима работы и блокировкой для автоматической остановки при аварийной ситуации. Горячие насосы должны иметь схему аварийной остановки с пульта операторной. Перед пуском в работу горячие насосы должны быть прогреты до температуры прокачиваемой среды. При эксплуатации оборудования возможны следующие опасности: образование взрывоопасных концентраций газа в приямках, колодцах; возникновение пожара и взрыва в случае разгерметизации оборудования, трубопроводов или при нарушении режима работы оборудования; отравление работающих парами углеводородов, сероводородом; химические ожоги щелочью; термические ожоги работающих водяным паром, горячим нефтепродуктом, ожоги при соприкосновении с горячими частями оборудования; травмирование вращающимися частями насосов, компрессоров, не защищенных ограждениями; поражение электрическим током в случае выхода из строя заземления токоведущих частей электрооборудования или пробоя электроизоляции; возможность падения с высоты при обслуживании аппаратов и трубопроводов.

Перечень минимально необходимых средств контроля и регулирования, при отказе, которых необходима остановка установки или перевод ее на циркуляцию Наимено вание № параметр а 1 2 3 Возможные последствия при отказе Принимаемые меры Уровень в 1. Отказ первичного и сепаратор вторичного прибора. ах С 1 и С 2. Негерметичность 2 буйка. 3. Забивание грязью камеры. 4. Обрыв трассы Ки. П 1. Попадание дизельного топлива на блок очистки газа, в приемные сепараторы С 5, С 6 и на прием компрессоров ПК 1, 2, 3. 2. Выход из строя компрессоров, разгерметизация системы, взрыв и загорание 1. Прекратить прием сырья на соответствующий блок если отказали основной и дублирующий прибор. 2. Реакторный блок перевести на горячую циркуляцию ВСГ. 3. Блок стабилизации перевести на горячую циркуляцию или направить продукт с работающего реакторного блока. 4. Если при этих условиях невозможно устранить неполадку, то прекратить циркуляцию ВСГ, остановить блок очистки газа и стравить давление с реакторного блока. 5. Продуть систему азотом. Уровень в 1. Отказ первичного и сепаратор вторичного прибора. ах С 5 и С 2. Негерметичность 6 буйка. 3. Забивание грязью камеры. 4. Обрыв трассы Ки. П 1. Попадание жидкости на прием компрессоров ПК 1, 2, 3 2. Выход из строя компрессоров, разгерметизация системы, взрыв и загорание. 1. Прекратить прием сырья на соответствующий блок. 2. Потушить печь на соответствующем блоке. 3. Прекратить подачу МЭА в соответствующий абсорбер. 4. Стравить давление с реакторного блока. 5. Продуть систему азотом. 6. Блок стабилизации перевести на горячую циркуляцию или направить продукт с работающего реакторного блока. Уровень в 1. Отказ первичного и абсорбер вторичного прибора. ах К 3, К 4 2. Негерметичность буйка. 3. Забивание грязью камеры. 4. Обрыв трассы Ки. П 1. Попадание жидкости на приемные сепараторы компрессоров. 2. Попадание циркулирующего ВСГ в колонну К 7 и превышение давления выше нормы. 1. Прекратить подачу МЭА в соответствующий абсорбер если отказали основной и дублирующий прибор. 2. Понизить загрузку по сырью на соответствующем блоке. 3. Увеличить отдув ВСГ и подпитку свежего ВСГ на этот блок. При необходимости прекратить прием сырья стравить давление с реакторного блока и продуть систему азотом. Причина отказа

Перечень минимально необходимых средств контроля и регулирования, при отказе, которых необходима остановка установки или перевод ее на циркуляцию Наимено вание № параметр а 1 2 3 Возможные последствия при отказе Принимаемые меры Уровень в 1. Отказ первичного и сепаратор вторичного прибора. ах С 1 и С 2. Негерметичность 2 буйка. 3. Забивание грязью камеры. 4. Обрыв трассы Ки. П 1. Попадание дизельного топлива на блок очистки газа, в приемные сепараторы С 5, С 6 и на прием компрессоров ПК 1, 2, 3. 2. Выход из строя компрессоров, разгерметизация системы, взрыв и загорание 1. Прекратить прием сырья на соответствующий блок если отказали основной и дублирующий прибор. 2. Реакторный блок перевести на горячую циркуляцию ВСГ. 3. Блок стабилизации перевести на горячую циркуляцию или направить продукт с работающего реакторного блока. 4. Если при этих условиях невозможно устранить неполадку, то прекратить циркуляцию ВСГ, остановить блок очистки газа и стравить давление с реакторного блока. 5. Продуть систему азотом. Уровень в 1. Отказ первичного и сепаратор вторичного прибора. ах С 5 и С 2. Негерметичность 6 буйка. 3. Забивание грязью камеры. 4. Обрыв трассы Ки. П 1. Попадание жидкости на прием компрессоров ПК 1, 2, 3 2. Выход из строя компрессоров, разгерметизация системы, взрыв и загорание. 1. Прекратить прием сырья на соответствующий блок. 2. Потушить печь на соответствующем блоке. 3. Прекратить подачу МЭА в соответствующий абсорбер. 4. Стравить давление с реакторного блока. 5. Продуть систему азотом. 6. Блок стабилизации перевести на горячую циркуляцию или направить продукт с работающего реакторного блока. Уровень в 1. Отказ первичного и абсорбер вторичного прибора. ах К 3, К 4 2. Негерметичность буйка. 3. Забивание грязью камеры. 4. Обрыв трассы Ки. П 1. Попадание жидкости на приемные сепараторы компрессоров. 2. Попадание циркулирующего ВСГ в колонну К 7 и превышение давления выше нормы. 1. Прекратить подачу МЭА в соответствующий абсорбер если отказали основной и дублирующий прибор. 2. Понизить загрузку по сырью на соответствующем блоке. 3. Увеличить отдув ВСГ и подпитку свежего ВСГ на этот блок. При необходимости прекратить прием сырья стравить давление с реакторного блока и продуть систему азотом. Причина отказа

4 Уровень в стабилиза ционных колоннах К 1, 2 1. Отказ первичного и вторичного прибора. 2. Негерметичность буйка. 3. Забивание грязью камеры. 4. Обрыв трассы Ки. П 1. Сброс горячих насосов. 2. Переполнение колонны, повышение давления в колоннах выше нормы и попадание продукта в Е 6. Допускается кратковременное ручное регулирование по расходу гидрогенизата в парк, давлению в колоннах К 1, К 2. При невозможности устранения неисправности снять сырье с соответствующего реакторного блока и остановить соответствующий блок стабилизации. 5 Расход горячей струи через печи П 3 и П 4 1. Забивание 1. Закоксовыва ние и импульсных линий прогар змеевиков печей П первичного прибора. 3 и П 4 2. Отказ вторичного прибора. Допускается кратковременное регулирование по температуре на выходе продукта из печи в колонны К 1, 2. Если неисправность ликвидировать не удается необходимо реакторный блок перевести на горячую циркуляцию ВСГ, потушить печи П 3, П 4, блок стабилизации охладить и остановить. 6 Температу ра на выходе из печей П 1 и П 2. 1. Обрыв 1 Закоксовыва ние и компенсационных потеря активности проводов. катализатора. 2. Неисправность 2 Закоксовыва ние и чувствительного прогар змеевиков печей П элемента. 1 и П 2. 3. Попадание воды в карман термопары. 4. Негерметичность кармана термопары 5. Отказ вторичного прибора Допускается кратковременное ручное регулирование по температуре на выходе из реакторов и перевалов печи. Если неисправность ликвидировать не удается необходимо остановить реакторный блок, давление из системы стравить в топливную сеть или на факел, систему продуть азотом и блок стабилизации перевести на горячую циркуляцию.

4 Уровень в стабилиза ционных колоннах К 1, 2 1. Отказ первичного и вторичного прибора. 2. Негерметичность буйка. 3. Забивание грязью камеры. 4. Обрыв трассы Ки. П 1. Сброс горячих насосов. 2. Переполнение колонны, повышение давления в колоннах выше нормы и попадание продукта в Е 6. Допускается кратковременное ручное регулирование по расходу гидрогенизата в парк, давлению в колоннах К 1, К 2. При невозможности устранения неисправности снять сырье с соответствующего реакторного блока и остановить соответствующий блок стабилизации. 5 Расход горячей струи через печи П 3 и П 4 1. Забивание 1. Закоксовыва ние и импульсных линий прогар змеевиков печей П первичного прибора. 3 и П 4 2. Отказ вторичного прибора. Допускается кратковременное регулирование по температуре на выходе продукта из печи в колонны К 1, 2. Если неисправность ликвидировать не удается необходимо реакторный блок перевести на горячую циркуляцию ВСГ, потушить печи П 3, П 4, блок стабилизации охладить и остановить. 6 Температу ра на выходе из печей П 1 и П 2. 1. Обрыв 1 Закоксовыва ние и компенсационных потеря активности проводов. катализатора. 2. Неисправность 2 Закоксовыва ние и чувствительного прогар змеевиков печей П элемента. 1 и П 2. 3. Попадание воды в карман термопары. 4. Негерметичность кармана термопары 5. Отказ вторичного прибора Допускается кратковременное ручное регулирование по температуре на выходе из реакторов и перевалов печи. Если неисправность ликвидировать не удается необходимо остановить реакторный блок, давление из системы стравить в топливную сеть или на факел, систему продуть азотом и блок стабилизации перевести на горячую циркуляцию.

Защита технологических процессов и оборудования от аварий Наименован ие и номер технологиче ского блока 1 Блок подг. сырья 2/1, 2/2 Реакторные блоки Катего рия взрыв оопасн ости III Контролируемый параметр или наименование защищаемого участка (места) оборудования а) Уровень в отстойнике О 1 Допустимый предел Предусмотренная защита контролируемого параметра или опасность защищаемого участка (места) оборудования Не выше 95% Клапан регулятор LV 470 I а) Компрессора ПК 1, 2, 3 б) Расход сырья на I и II реакторные блоки в) Газосырьевой тракт г) Сепараторы С 1, 2 д) К 3, 4 е) С 5, С 6 ж) температура внешних стенок реакторов Р 1, 2, 3, 4 з) температура сырья на выходе из печи П 1, 2 Давление не выше 60 кгс/см 2 и) расход ВСГ в тройники смешения I и II блока Не ниже 6000 нм 3/ч Не ниже 20 м 3/ч Давление не выше 58 кгс/см 2 Давление не выше 50 кгс/см 2 Давление не выше 44 кгс/см 2 Давление не выше 50 кгс/см 2 Температура не выше 230 ºС Температура не выше 440 ºС СППК 4 Отсекатель на линии сырья СППК 4 сигнализация регулятор температуры на линии подачи топливного газа к форсункам печи. Отсекатели на трубопроводах подачи топлива к печам Отсекатель на линии сырья Отсекатели на трубопроводах подачи топлива к печам

Защита технологических процессов и оборудования от аварий Наименован ие и номер технологиче ского блока 1 Блок подг. сырья 2/1, 2/2 Реакторные блоки Катего рия взрыв оопасн ости III Контролируемый параметр или наименование защищаемого участка (места) оборудования а) Уровень в отстойнике О 1 Допустимый предел Предусмотренная защита контролируемого параметра или опасность защищаемого участка (места) оборудования Не выше 95% Клапан регулятор LV 470 I а) Компрессора ПК 1, 2, 3 б) Расход сырья на I и II реакторные блоки в) Газосырьевой тракт г) Сепараторы С 1, 2 д) К 3, 4 е) С 5, С 6 ж) температура внешних стенок реакторов Р 1, 2, 3, 4 з) температура сырья на выходе из печи П 1, 2 Давление не выше 60 кгс/см 2 и) расход ВСГ в тройники смешения I и II блока Не ниже 6000 нм 3/ч Не ниже 20 м 3/ч Давление не выше 58 кгс/см 2 Давление не выше 50 кгс/см 2 Давление не выше 44 кгс/см 2 Давление не выше 50 кгс/см 2 Температура не выше 230 ºС Температура не выше 440 ºС СППК 4 Отсекатель на линии сырья СППК 4 сигнализация регулятор температуры на линии подачи топливного газа к форсункам печи. Отсекатели на трубопроводах подачи топлива к печам Отсекатель на линии сырья Отсекатели на трубопроводах подачи топлива к печам

3/1, 3/2 Блоки стабилизации I а) Колонны К 1, 2 б) Теплообменники Т 10, 11, 12, 13, 14 б)температура сырья на выходе из печи П 3, 4 Давление не выше 6 кгс/см 2 Давление не выше 20 кгс/см 2 Температура не выше 340 ºС а) СППК 4 б) сигнализация а) СППК 4 регулятор температуры на линии подачи топливного газа к форсункам печи Отсекатели на трубопроводах подачи топлива к печам 4 Блок углеводородов низкого давления I а) Емкость Е 6 б) К 6 Давление не выше 5 кгс/см 2 Давление не выше 3, 5 кгс/см 2 а) СППК 4 5 Блок очистки газов II а) К 7; Т 20 б) Расход р ра МЭА в К 3, 4 Давление не выше 4, 5 кгс/см 2 Не ниже 2 м 3/ч а) СППК 4 б) сигнализация Отсекатель на линии МЭА 6 Блок подготовки топлива III а) Емкость Е 23 Давление не выше 5 кгс/см 2 а) СППК 4 б) сигнализация

3/1, 3/2 Блоки стабилизации I а) Колонны К 1, 2 б) Теплообменники Т 10, 11, 12, 13, 14 б)температура сырья на выходе из печи П 3, 4 Давление не выше 6 кгс/см 2 Давление не выше 20 кгс/см 2 Температура не выше 340 ºС а) СППК 4 б) сигнализация а) СППК 4 регулятор температуры на линии подачи топливного газа к форсункам печи Отсекатели на трубопроводах подачи топлива к печам 4 Блок углеводородов низкого давления I а) Емкость Е 6 б) К 6 Давление не выше 5 кгс/см 2 Давление не выше 3, 5 кгс/см 2 а) СППК 4 5 Блок очистки газов II а) К 7; Т 20 б) Расход р ра МЭА в К 3, 4 Давление не выше 4, 5 кгс/см 2 Не ниже 2 м 3/ч а) СППК 4 б) сигнализация Отсекатель на линии МЭА 6 Блок подготовки топлива III а) Емкость Е 23 Давление не выше 5 кгс/см 2 а) СППК 4 б) сигнализация

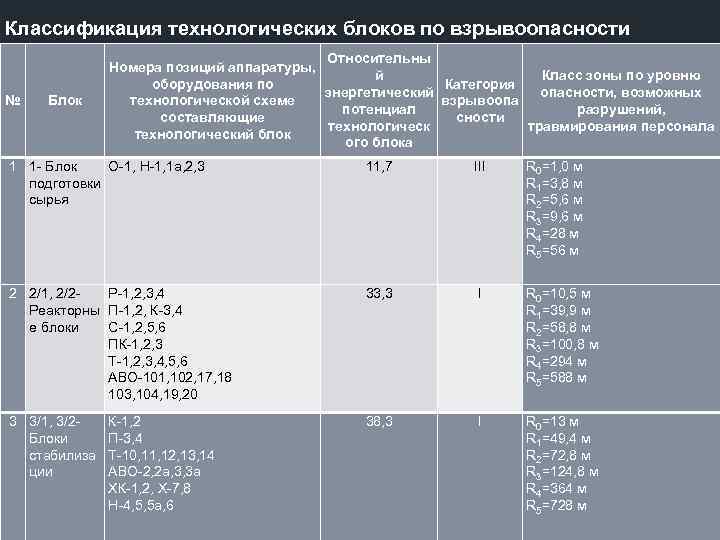

Классификация технологических блоков по взрывоопасности № Блок Относительны Номера позиций аппаратуры, й Класс зоны по уровню оборудования по Категория энергетический опасности, возможных технологической схеме взрывоопа потенциал разрушений, составляющие сности технологическ травмирования персонала технологический блок ого блока 1 1 Блок О 1, Н 1, 1 а, 2, 3 подготовки сырья 11, 7 III R 0=1, 0 м R 1=3, 8 м R 2=5, 6 м R 3=9, 6 м R 4=28 м R 5=56 м 2 2/1, 2/2 Р 1, 2, 3, 4 Реакторны П 1, 2, К 3, 4 е блоки С 1, 2, 5, 6 ПК 1, 2, 3 Т 1, 2, 3, 4, 5, 6 АВО 101, 102, 17, 18 103, 104, 19, 20 33, 3 I R 0=10, 5 м R 1=39, 9 м R 2=58, 8 м R 3=100, 8 м R 4=294 м R 5=588 м 3 3/1, 3/2 Блоки стабилиза ции 38, 3 I R 0=13 м R 1=49, 4 м R 2=72, 8 м R 3=124, 8 м R 4=364 м R 5=728 м К 1, 2 П 3, 4 Т 10, 11, 12, 13, 14 АВО 2, 2 а, 3, 3 а ХК 1, 2, Х 7, 8 Н 4, 5, 5 а, 6

Классификация технологических блоков по взрывоопасности № Блок Относительны Номера позиций аппаратуры, й Класс зоны по уровню оборудования по Категория энергетический опасности, возможных технологической схеме взрывоопа потенциал разрушений, составляющие сности технологическ травмирования персонала технологический блок ого блока 1 1 Блок О 1, Н 1, 1 а, 2, 3 подготовки сырья 11, 7 III R 0=1, 0 м R 1=3, 8 м R 2=5, 6 м R 3=9, 6 м R 4=28 м R 5=56 м 2 2/1, 2/2 Р 1, 2, 3, 4 Реакторны П 1, 2, К 3, 4 е блоки С 1, 2, 5, 6 ПК 1, 2, 3 Т 1, 2, 3, 4, 5, 6 АВО 101, 102, 17, 18 103, 104, 19, 20 33, 3 I R 0=10, 5 м R 1=39, 9 м R 2=58, 8 м R 3=100, 8 м R 4=294 м R 5=588 м 3 3/1, 3/2 Блоки стабилиза ции 38, 3 I R 0=13 м R 1=49, 4 м R 2=72, 8 м R 3=124, 8 м R 4=364 м R 5=728 м К 1, 2 П 3, 4 Т 10, 11, 12, 13, 14 АВО 2, 2 а, 3, 3 а ХК 1, 2, Х 7, 8 Н 4, 5, 5 а, 6

4 4 Блок углеводор одов низкого давления С 16, 17 Е 6, Е 1, Е 8 К 6 Е 10 Н 7, 8, 9, 14, 15, 31 а 28, 2 I R 0=7 м R 1=26, 6 м R 2=39, 2 м R 3=67, 2 м R 4=196 м R 5=266 м 5 5 Блок регенерац ии раствора МЭА К 7 Т 17, 18, 19, 20 ХК 3, 3 а, Х 9, 10 Ф 1 АВО 4 С 9 Н 10, 11, 12, 13 7, 3 II R 0=0, 45 м R 1=1, 7 м R 2=2, 5 м R 3=4, 3 м R 4=12, 6 м R 5=25, 2 м 16, 1 III R 0=2, 0 м R 1=7, 6 м R 2=11, 2 м R 3=19, 2 м R 4=56 м R 5=76 м 6 6 Блок Е 23, 9 подготовки Т 21, 22 топлива Н 17, 18

4 4 Блок углеводор одов низкого давления С 16, 17 Е 6, Е 1, Е 8 К 6 Е 10 Н 7, 8, 9, 14, 15, 31 а 28, 2 I R 0=7 м R 1=26, 6 м R 2=39, 2 м R 3=67, 2 м R 4=196 м R 5=266 м 5 5 Блок регенерац ии раствора МЭА К 7 Т 17, 18, 19, 20 ХК 3, 3 а, Х 9, 10 Ф 1 АВО 4 С 9 Н 10, 11, 12, 13 7, 3 II R 0=0, 45 м R 1=1, 7 м R 2=2, 5 м R 3=4, 3 м R 4=12, 6 м R 5=25, 2 м 16, 1 III R 0=2, 0 м R 1=7, 6 м R 2=11, 2 м R 3=19, 2 м R 4=56 м R 5=76 м 6 6 Блок Е 23, 9 подготовки Т 21, 22 топлива Н 17, 18

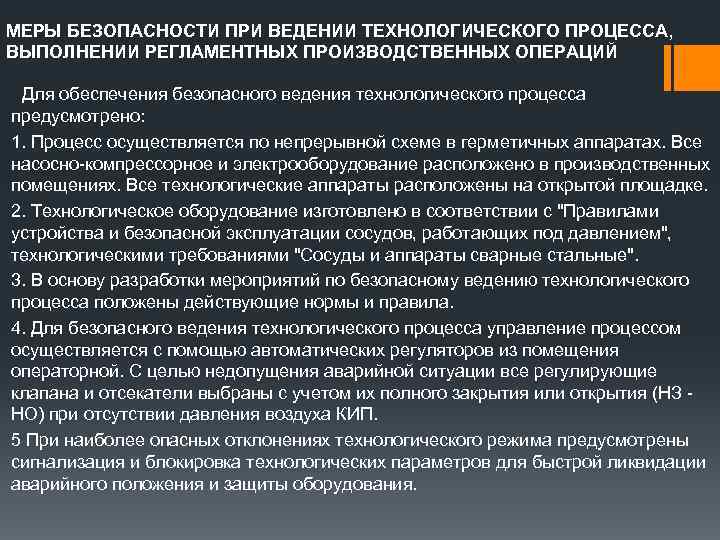

МЕРЫ БЕЗОПАСНОСТИ ПРИ ВЕДЕНИИ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА, ВЫПОЛНЕНИИ РЕГЛАМЕНТНЫХ ПРОИЗВОДСТВЕННЫХ ОПЕРАЦИЙ Для обеспечения безопасного ведения технологического процесса предусмотрено: 1. Процесс осуществляется по непрерывной схеме в герметичных аппаратах. Все насосно компрессорное и электрооборудование расположено в производственных помещениях. Все технологические аппараты расположены на открытой площадке. 2. Технологическое оборудование изготовлено в соответствии с "Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением", технологическими требованиями "Сосуды и аппараты сварные стальные". 3. В основу разработки мероприятий по безопасному ведению технологического процесса положены действующие нормы и правила. 4. Для безопасного ведения технологического процесса управление процессом осуществляется с помощью автоматических регуляторов из помещения операторной. С целью недопущения аварийной ситуации все регулирующие клапана и отсекатели выбраны с учетом их полного закрытия или открытия (НЗ НО) при отсутствии давления воздуха КИП. 5 При наиболее опасных отклонениях технологического режима предусмотрены сигнализация и блокировка технологических параметров для быстрой ликвидации аварийного положения и защиты оборудования.

МЕРЫ БЕЗОПАСНОСТИ ПРИ ВЕДЕНИИ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА, ВЫПОЛНЕНИИ РЕГЛАМЕНТНЫХ ПРОИЗВОДСТВЕННЫХ ОПЕРАЦИЙ Для обеспечения безопасного ведения технологического процесса предусмотрено: 1. Процесс осуществляется по непрерывной схеме в герметичных аппаратах. Все насосно компрессорное и электрооборудование расположено в производственных помещениях. Все технологические аппараты расположены на открытой площадке. 2. Технологическое оборудование изготовлено в соответствии с "Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением", технологическими требованиями "Сосуды и аппараты сварные стальные". 3. В основу разработки мероприятий по безопасному ведению технологического процесса положены действующие нормы и правила. 4. Для безопасного ведения технологического процесса управление процессом осуществляется с помощью автоматических регуляторов из помещения операторной. С целью недопущения аварийной ситуации все регулирующие клапана и отсекатели выбраны с учетом их полного закрытия или открытия (НЗ НО) при отсутствии давления воздуха КИП. 5 При наиболее опасных отклонениях технологического режима предусмотрены сигнализация и блокировка технологических параметров для быстрой ликвидации аварийного положения и защиты оборудования.

Для обеспечения безопасного ведения технологического процесса необходимо: 1 Не допускать резких изменений давления, расхода и температуры в аппаратах, строго соблюдать заданные значения технологических параметров согласно нормам технологического режима. 2 Перед пуском установки в работу, проверить герметичность оборудования, предохранительной и запорной арматуры, всех фланцевых соединений трубопроводов и аппаратов. При обнаружении неисправности и негерметичности немедленно принимать меры по ее устранению. 3 Все запорные устройства должны содержаться в исправности и обеспечивать быстрое и надежное прекращение поступления или выхода продукта, а также периодически смазываться. 4 Отогревать замерзшие трубопроводы можно только паром или горячей водой. Отогреваемый участок должен быть отключен от работающей системы. Применение открытого огня не допускается. При отогревании дренажи и воздушники должны быть закрыты. 5 Не допускать эксплуатацию оборудования с неисправным заземлением и молниезащитой. 6 Ремонтные, земляные, газоопасные и огневые работы должны выполняться только при наличии соответствующих документов, оформленных и утвержденных в соответствии с действующими на предприятии инструкциями.

Для обеспечения безопасного ведения технологического процесса необходимо: 1 Не допускать резких изменений давления, расхода и температуры в аппаратах, строго соблюдать заданные значения технологических параметров согласно нормам технологического режима. 2 Перед пуском установки в работу, проверить герметичность оборудования, предохранительной и запорной арматуры, всех фланцевых соединений трубопроводов и аппаратов. При обнаружении неисправности и негерметичности немедленно принимать меры по ее устранению. 3 Все запорные устройства должны содержаться в исправности и обеспечивать быстрое и надежное прекращение поступления или выхода продукта, а также периодически смазываться. 4 Отогревать замерзшие трубопроводы можно только паром или горячей водой. Отогреваемый участок должен быть отключен от работающей системы. Применение открытого огня не допускается. При отогревании дренажи и воздушники должны быть закрыты. 5 Не допускать эксплуатацию оборудования с неисправным заземлением и молниезащитой. 6 Ремонтные, земляные, газоопасные и огневые работы должны выполняться только при наличии соответствующих документов, оформленных и утвержденных в соответствии с действующими на предприятии инструкциями.

БЕЗОПАСНЫЕ МЕТОДЫ ОБРАЩЕНИЯ С ПИРОФОРНЫМИ ОТЛОЖЕНИЯМИ Пирофорные соединения образуются при хранении, транспортировке, переработке сернистых нефтей и нефтепродуктов на поверхностях трубопроводов, аппаратов, резервуаров. Активность пирофорных отложений определяется температурой их возгорания. Способность к самовозгоранию пирофорных отложений обусловлена наличием в них активных сульфидов железа. Эти отложения обычно представляют собой смесь продуктов сероводородной коррозии, смолистых веществ, продуктов органического происхождения и механических примесей. Для образования активных пирофорных соединений достаточно небольшого периода времени воздействия сероводорода на железо или его окислы. Поэтому удаление старых коррозионных отложений при очистке аппаратов не может полностью предохранить их от пирофорных явлений. Полной гарантией против этих явлений может быть только предварительное удаление из нефти и н/пр сероводорода и меркаптановой серы. Для предотвращения взрывов и пожаров в оборудовании с пирофорными отложениями необходимо: при опорожнении оборудования от жидкости перед ремонтом или очисткой его от отложений, газовое пространство заполнять водяным паром. Паровую продувку оборудования производить в течении 24 часов; внутри оборудования все время поддерживалось давление несколько выше атмосферного; пропарку производить при закрытых люках; по окончании пропарки необходимо заполнить оборудование водой, а затем уровень воды снижать медленно; после спуска воды проветривают, при открытии люков должен имеется шланг с водяным паром, а в линию орошения должна быть настроена подача воды на случай возгорания пирофорных соед й; грязь и отложения, извлекаемые из оборудования, должны постоянно поддерживаться во влажном состоянии до удаления их с территории завода. отложения, содержащие пирофорные соединения, должны отвозиться в специально

БЕЗОПАСНЫЕ МЕТОДЫ ОБРАЩЕНИЯ С ПИРОФОРНЫМИ ОТЛОЖЕНИЯМИ Пирофорные соединения образуются при хранении, транспортировке, переработке сернистых нефтей и нефтепродуктов на поверхностях трубопроводов, аппаратов, резервуаров. Активность пирофорных отложений определяется температурой их возгорания. Способность к самовозгоранию пирофорных отложений обусловлена наличием в них активных сульфидов железа. Эти отложения обычно представляют собой смесь продуктов сероводородной коррозии, смолистых веществ, продуктов органического происхождения и механических примесей. Для образования активных пирофорных соединений достаточно небольшого периода времени воздействия сероводорода на железо или его окислы. Поэтому удаление старых коррозионных отложений при очистке аппаратов не может полностью предохранить их от пирофорных явлений. Полной гарантией против этих явлений может быть только предварительное удаление из нефти и н/пр сероводорода и меркаптановой серы. Для предотвращения взрывов и пожаров в оборудовании с пирофорными отложениями необходимо: при опорожнении оборудования от жидкости перед ремонтом или очисткой его от отложений, газовое пространство заполнять водяным паром. Паровую продувку оборудования производить в течении 24 часов; внутри оборудования все время поддерживалось давление несколько выше атмосферного; пропарку производить при закрытых люках; по окончании пропарки необходимо заполнить оборудование водой, а затем уровень воды снижать медленно; после спуска воды проветривают, при открытии люков должен имеется шланг с водяным паром, а в линию орошения должна быть настроена подача воды на случай возгорания пирофорных соед й; грязь и отложения, извлекаемые из оборудования, должны постоянно поддерживаться во влажном состоянии до удаления их с территории завода. отложения, содержащие пирофорные соединения, должны отвозиться в специально

ВОЗМОЖНОСТЬ НАКАПЛИВАНИЯ ЗАРЯДОВ СТАТИЧЕСКОГО ЭЛЕКТРИЧЕСТВА, ИХ ОПАСНОСТЬ И СПОСОБЫ НЕЙТРАЛИЗАЦИИ Наименование стадии технологической операции, оборудования и транспортных устройств на которых ведется обработка или перемещение веществ диэлектриков, способных подвергаться электризации с образованием опасных потенциалов Блок подготовки сырья – 1 О 1, Н 1, 1 а, 2, 3 Перечень веществ диэлектриков в данном оборудовании или транспортном устройстве подвергаться электризации с образованием опасных потенциалов Наименование веществ Дизельное топливо Удельное объемное электрическое сопротивление, Ом м Основные технические мероприятия по защите от статического электричества и вторичных проявлений молний 6 × 1010 Заземление трубопроводов и оборудования Реакторные блоки – 2/1, 2/2 Водородсодержащий Р 1, 2, 3, 4, П 1, 2, К 3, 4 газ С 1, 2, 5, 6, ПК 1, 2, 3 Дизельное топливо 6 × 1010 Т 1, 2, 3, 4, 5, 6 АВО 101, 102, 17, 18 103, 104, 19, 20 Заземление трубопроводов и оборудования Блоки стабилизации – 3/1, 3/2 К 1, 2, П 3, 4; Т 10, 11, 12, 13, 14; АВО 2, 2 а, 3, 3 а; ХК 1, 2, Х 7, 8; Н 4, 5, 5 а, 6 Заземление трубопроводов и оборудования Дизельное топливо 6 × 1010 Бензин 0, 4× 1012 Углеводородные газы 1013× 1018

ВОЗМОЖНОСТЬ НАКАПЛИВАНИЯ ЗАРЯДОВ СТАТИЧЕСКОГО ЭЛЕКТРИЧЕСТВА, ИХ ОПАСНОСТЬ И СПОСОБЫ НЕЙТРАЛИЗАЦИИ Наименование стадии технологической операции, оборудования и транспортных устройств на которых ведется обработка или перемещение веществ диэлектриков, способных подвергаться электризации с образованием опасных потенциалов Блок подготовки сырья – 1 О 1, Н 1, 1 а, 2, 3 Перечень веществ диэлектриков в данном оборудовании или транспортном устройстве подвергаться электризации с образованием опасных потенциалов Наименование веществ Дизельное топливо Удельное объемное электрическое сопротивление, Ом м Основные технические мероприятия по защите от статического электричества и вторичных проявлений молний 6 × 1010 Заземление трубопроводов и оборудования Реакторные блоки – 2/1, 2/2 Водородсодержащий Р 1, 2, 3, 4, П 1, 2, К 3, 4 газ С 1, 2, 5, 6, ПК 1, 2, 3 Дизельное топливо 6 × 1010 Т 1, 2, 3, 4, 5, 6 АВО 101, 102, 17, 18 103, 104, 19, 20 Заземление трубопроводов и оборудования Блоки стабилизации – 3/1, 3/2 К 1, 2, П 3, 4; Т 10, 11, 12, 13, 14; АВО 2, 2 а, 3, 3 а; ХК 1, 2, Х 7, 8; Н 4, 5, 5 а, 6 Заземление трубопроводов и оборудования Дизельное топливо 6 × 1010 Бензин 0, 4× 1012 Углеводородные газы 1013× 1018

Блок углеводородов низкого давления – 4 С 16, 17, Е 6, Е 1, Е 8 К 6, Е 10 Н 7, 8, 9, 14, 15, 31 а Блок регенерации раствора МЭА – 5 К 7, Т 17, 18, 19, 20 ХК 3, 3 а, Х 9, 10 Ф 1, АВО 4, С 9 Н 10, 11, 12, 13 Бензин Углеводородные газы 0, 4× 1012 1013× 1018 Заземление трубопроводов и оборудования Сероводород 1012× 1016 Заземление трубопроводов и обордования 1013× 1018 Заземление трубопроводов и оборудования Блок подготовки топлива Углеводородные газы – 6 Е 23, 9, Т 21, 22, Н 17, 18 Для предупреждения возможности возникновения опасных искровых разрядов с поверхности оборудования предусмотрены отвод статического электричества путем заземления оборудования и коммуникаций. 1. Каждая система аппаратов, трубопроводов, представляет собой на всем протяжении непрерывную электрическую цепь, которая в пределах установки заземляется не менее, чем в двух местах. 2. Заземляющие устройства электрооборудования объединены устройствами аппаратов и трубопроводов в соответствии с требованиями ПУЭ. 3. У насосов, перекачивающих ЛВЖ, заземлены электродвигатели и корпуса насосов. 4. Снижается интенсивность возникновения зарядов статического электричества. 5. Кроме того, при нормальной эксплуатации установки все оборудование и коммуникации находятся при избыточном давлении н/продуктов и их паров, что исключает возможность образования в аппаратах и трубопроводах взрывоопасных смесей. При остановке установки аппараты и трубопроводы заполняются техническим азотом. 6. Заземляющие устройства для защиты от статического электричества выполнены в соответствии с требованиями ПУЭ.

Блок углеводородов низкого давления – 4 С 16, 17, Е 6, Е 1, Е 8 К 6, Е 10 Н 7, 8, 9, 14, 15, 31 а Блок регенерации раствора МЭА – 5 К 7, Т 17, 18, 19, 20 ХК 3, 3 а, Х 9, 10 Ф 1, АВО 4, С 9 Н 10, 11, 12, 13 Бензин Углеводородные газы 0, 4× 1012 1013× 1018 Заземление трубопроводов и оборудования Сероводород 1012× 1016 Заземление трубопроводов и обордования 1013× 1018 Заземление трубопроводов и оборудования Блок подготовки топлива Углеводородные газы – 6 Е 23, 9, Т 21, 22, Н 17, 18 Для предупреждения возможности возникновения опасных искровых разрядов с поверхности оборудования предусмотрены отвод статического электричества путем заземления оборудования и коммуникаций. 1. Каждая система аппаратов, трубопроводов, представляет собой на всем протяжении непрерывную электрическую цепь, которая в пределах установки заземляется не менее, чем в двух местах. 2. Заземляющие устройства электрооборудования объединены устройствами аппаратов и трубопроводов в соответствии с требованиями ПУЭ. 3. У насосов, перекачивающих ЛВЖ, заземлены электродвигатели и корпуса насосов. 4. Снижается интенсивность возникновения зарядов статического электричества. 5. Кроме того, при нормальной эксплуатации установки все оборудование и коммуникации находятся при избыточном давлении н/продуктов и их паров, что исключает возможность образования в аппаратах и трубопроводах взрывоопасных смесей. При остановке установки аппараты и трубопроводы заполняются техническим азотом. 6. Заземляющие устройства для защиты от статического электричества выполнены в соответствии с требованиями ПУЭ.

Перечень оборудования, продуваемого азотом перед заполнением ЛВЖ, ГЖ и ГГ. №№ п/п Наименование и номер технологического блока Давление азота на линии перед аппаратом, кгс/см² Минимально необходимое время продувки, ч Максимально допустимая концентрация кислорода в отходящих газах, % об. 1 Блок подготовки сырья 2 2 0, 5 2 Реакторные блоки 2 10 0, 5 3 Блоки стабилиза ции 2 8 0, 5 4 Блок очистки газа 2 5 0, 5 5 Блок углеводоро дов низкого давления 2 4 0, 5 6 Блок подготовки топлива 2 3 0, 5

Перечень оборудования, продуваемого азотом перед заполнением ЛВЖ, ГЖ и ГГ. №№ п/п Наименование и номер технологического блока Давление азота на линии перед аппаратом, кгс/см² Минимально необходимое время продувки, ч Максимально допустимая концентрация кислорода в отходящих газах, % об. 1 Блок подготовки сырья 2 2 0, 5 2 Реакторные блоки 2 10 0, 5 3 Блоки стабилиза ции 2 8 0, 5 4 Блок очистки газа 2 5 0, 5 5 Блок углеводоро дов низкого давления 2 4 0, 5 6 Блок подготовки топлива 2 3 0, 5

СРЕДСТВА ИНДИВИДУАЛЬНОЙ ЗАЩИТЫ РАБОТАЮЩИХ № № пп 1 2 Наименова Профессии ние стадий работающих Установка Оператор 24 7 Установка Машинист 24‑ 7 технологиче ских компрессор ов Средства индивидуальной защиты работающих Наименование и номер НТД Срок носки Периодичност ь стирки, химчистки защитных средств 1. Костюм х/б 2. Ботинки кожаные 3. Рукавицы комб. 4. Перчатки «Хайкрон» , «Винтер Манки Грип» 5. Защитные очки 6. Противогаз фильтрующий ПФСГ 98 СУПЕР с фильтром ДОТ 600 7. Защитная каска 8. Куртка х/б на утепл. прокладке. 9. Подшлемник 10. Респиратор Уралец V 11. Предохранительный пояс ГОСТ 12. 4. 111‑ 82 ГОСТ 12. 4. 137 84 ГОСТ 12. 4. 010 75 ГОСТ 20010 93 ГОСТ Р 12. 4. 013‑ 97 ГОСТ 12. 4. 041‑ 2001 ГОСТ Р 12. 4. 207 99 ГОСТ 29335 92 ГОСТ 12. 4. 191 99 ГОСТ Р 50849 96 1 год 1 раз в месяц 1 год 2 мес. 6 пар в год до изн. 2 года 1 раз в месяц до изн. деж. 1. Костюм х/б 2. Ботинки кожаные 3. Рукавицы комб. 4. Перчатки «Хайкрон» , «Винтер Манки Грип» 5. Защитные очки 6. Противогаз фильтрующий ПФСГ 98 СУПЕР с фильтром ДОТ 600 7. Защитная каска 8. Куртка х/б на утепл. прокладке. 9. Брюки х/б на на утепл. прокладке. 10. Валенки 11. Подшлемник 12. Респиратор Уралец V 13. Предохранительный пояс 14. Противошумные наушники ГОСТ 12. 4. 111‑ 82 ГОСТ 12. 4. 137 84 ГОСТ 12. 4. 010 75 ГОСТ 20010 93 ГОСТ Р 12. 4. 013‑ 97 ГОСТ 12. 4. 041‑ 2001 ГОСТ Р 12. 4. 207 99 ГОСТ 29335 92 ГОСТ 18724 88 ГОСТ 12. 4. 191 99 ГОСТ Р 50849 96 ГОСТ Р 12. 4. 208 99 1 год 1 раз в месяц 1 год 2 мес. 6 пар в год до изн. 2 года 1 раз в месяц 2, 5 г. до изн. деж. до изн.

СРЕДСТВА ИНДИВИДУАЛЬНОЙ ЗАЩИТЫ РАБОТАЮЩИХ № № пп 1 2 Наименова Профессии ние стадий работающих Установка Оператор 24 7 Установка Машинист 24‑ 7 технологиче ских компрессор ов Средства индивидуальной защиты работающих Наименование и номер НТД Срок носки Периодичност ь стирки, химчистки защитных средств 1. Костюм х/б 2. Ботинки кожаные 3. Рукавицы комб. 4. Перчатки «Хайкрон» , «Винтер Манки Грип» 5. Защитные очки 6. Противогаз фильтрующий ПФСГ 98 СУПЕР с фильтром ДОТ 600 7. Защитная каска 8. Куртка х/б на утепл. прокладке. 9. Подшлемник 10. Респиратор Уралец V 11. Предохранительный пояс ГОСТ 12. 4. 111‑ 82 ГОСТ 12. 4. 137 84 ГОСТ 12. 4. 010 75 ГОСТ 20010 93 ГОСТ Р 12. 4. 013‑ 97 ГОСТ 12. 4. 041‑ 2001 ГОСТ Р 12. 4. 207 99 ГОСТ 29335 92 ГОСТ 12. 4. 191 99 ГОСТ Р 50849 96 1 год 1 раз в месяц 1 год 2 мес. 6 пар в год до изн. 2 года 1 раз в месяц до изн. деж. 1. Костюм х/б 2. Ботинки кожаные 3. Рукавицы комб. 4. Перчатки «Хайкрон» , «Винтер Манки Грип» 5. Защитные очки 6. Противогаз фильтрующий ПФСГ 98 СУПЕР с фильтром ДОТ 600 7. Защитная каска 8. Куртка х/б на утепл. прокладке. 9. Брюки х/б на на утепл. прокладке. 10. Валенки 11. Подшлемник 12. Респиратор Уралец V 13. Предохранительный пояс 14. Противошумные наушники ГОСТ 12. 4. 111‑ 82 ГОСТ 12. 4. 137 84 ГОСТ 12. 4. 010 75 ГОСТ 20010 93 ГОСТ Р 12. 4. 013‑ 97 ГОСТ 12. 4. 041‑ 2001 ГОСТ Р 12. 4. 207 99 ГОСТ 29335 92 ГОСТ 18724 88 ГОСТ 12. 4. 191 99 ГОСТ Р 50849 96 ГОСТ Р 12. 4. 208 99 1 год 1 раз в месяц 1 год 2 мес. 6 пар в год до изн. 2 года 1 раз в месяц 2, 5 г. до изн. деж. до изн.