6 Гальваническое наращивание.ppt

- Количество слайдов: 21

Гальваническое наращивание Выполнили: Латипов Р. А. Гумённов А. А.

Гальваническое наращивание Выполнили: Латипов Р. А. Гумённов А. А.

Гальваническое наращивание металла на поверхность детали основано на процессе электролиза. Электролиз — физико химический процесс, состоящий в выделении на электродах составных частей растворённых веществ или других веществ, являющихся результатом вторичных реакций на электродах, который возникает при прохождении электрического тока через раствор, либо расплав электролита. Под действием постоянного электрического тока, поступающего в электролит через проводники электроды, положительно заряженные ионы (катионы) движутся к катоду, а отрицательно заряженные ионы (анионы) к аноду.

Гальваническое наращивание металла на поверхность детали основано на процессе электролиза. Электролиз — физико химический процесс, состоящий в выделении на электродах составных частей растворённых веществ или других веществ, являющихся результатом вторичных реакций на электродах, который возникает при прохождении электрического тока через раствор, либо расплав электролита. Под действием постоянного электрического тока, поступающего в электролит через проводники электроды, положительно заряженные ионы (катионы) движутся к катоду, а отрицательно заряженные ионы (анионы) к аноду.

При достижении катода положительными ионами и анода отрицательными образуются нейтральные атомы. В результате на катоде, в качестве которого используется восстанавливаемая деталь, выделяются металл и водород, а на аноде — кислотные и водные остатки. Электролиз металлов может осуществляться с растворимыми и нерастворимыми анодами. Растворимые аноды изготовляют из железа Армко, меди или никеля в зависимости от вида электролитического процесса; нерастворимые — из свинца, платины и других металлов. При электролизе с нерастворимыми анодами пополнение электролитами металла осуществляется за счет добавления в электролит вещества, поражащего ионы осаждаемого металла.

При достижении катода положительными ионами и анода отрицательными образуются нейтральные атомы. В результате на катоде, в качестве которого используется восстанавливаемая деталь, выделяются металл и водород, а на аноде — кислотные и водные остатки. Электролиз металлов может осуществляться с растворимыми и нерастворимыми анодами. Растворимые аноды изготовляют из железа Армко, меди или никеля в зависимости от вида электролитического процесса; нерастворимые — из свинца, платины и других металлов. При электролизе с нерастворимыми анодами пополнение электролитами металла осуществляется за счет добавления в электролит вещества, поражащего ионы осаждаемого металла.

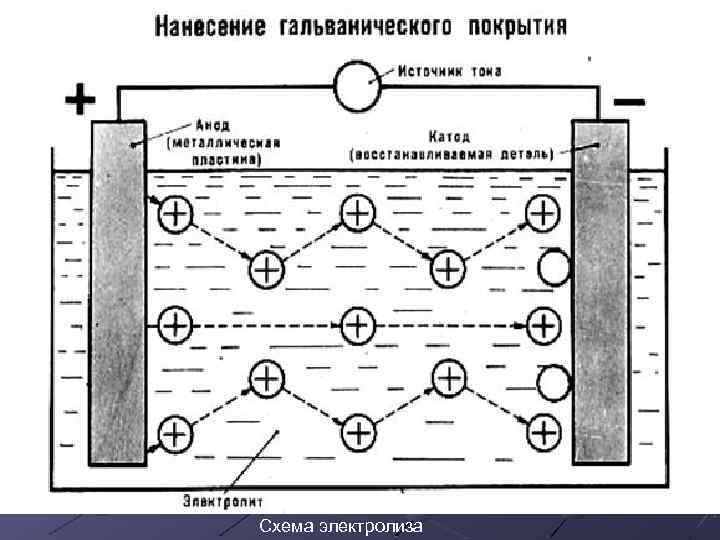

Схема электролиза

Схема электролиза

Требования к процессу гальванического наращивания. Процесс гальванического покрытия должен обеспечивать получение мелко кристаллического равномерного осадка необходимой толщины, обладающего минимальной хрупкостью, сплошностью, достаточной твердостью и имеющего прочное сцепление с основным металлом. Качество покрытия зависит от тщательности предварительной подготовки поверхности, на которую наносится покрытие, постоянства состава электролита, его температуры, кислотности, плотности тока, а также от расположения детали и анода в гальванической ванне. Равномерность покрытия в значительной степени определяется рассеивающей способностью электролита.

Требования к процессу гальванического наращивания. Процесс гальванического покрытия должен обеспечивать получение мелко кристаллического равномерного осадка необходимой толщины, обладающего минимальной хрупкостью, сплошностью, достаточной твердостью и имеющего прочное сцепление с основным металлом. Качество покрытия зависит от тщательности предварительной подготовки поверхности, на которую наносится покрытие, постоянства состава электролита, его температуры, кислотности, плотности тока, а также от расположения детали и анода в гальванической ванне. Равномерность покрытия в значительной степени определяется рассеивающей способностью электролита.

С увеличением расстояния между деталью и анодом равномерность покрытия повышается. Материал и форма анода зависят от вида покрытия и формы детали. При нанесении покрытий на детали сложной конфигурации на выступающих частях детали откладывается большее количество металла. Для получения равномерного покрытия применяют фигурные аноды, повторяющие форму покрываемой детали. Для восстановления размеров изношенных поверхностей наибольшее применение находят электролитическое хромирование, осталивание, меднение и твердое никелирование.

С увеличением расстояния между деталью и анодом равномерность покрытия повышается. Материал и форма анода зависят от вида покрытия и формы детали. При нанесении покрытий на детали сложной конфигурации на выступающих частях детали откладывается большее количество металла. Для получения равномерного покрытия применяют фигурные аноды, повторяющие форму покрываемой детали. Для восстановления размеров изношенных поверхностей наибольшее применение находят электролитическое хромирование, осталивание, меднение и твердое никелирование.

Гальванические ванны

Гальванические ванны

Технологический процесс восстановления деталей состоит из ряда операций, которые необходимо выполнять в следующей последовательности: 1. Механическая обработка. Поверхности деталей, подлежащие хромированию, следует шлифовать до выведения следов износа и полировать. После механической обработки на них не должно быть раковин, трещин и глубоких рисок, так как хромовое покрытие воспроизводит эти дефекты. Для шлифования и полировки применяют кругло шлифовальные станки.

Технологический процесс восстановления деталей состоит из ряда операций, которые необходимо выполнять в следующей последовательности: 1. Механическая обработка. Поверхности деталей, подлежащие хромированию, следует шлифовать до выведения следов износа и полировать. После механической обработки на них не должно быть раковин, трещин и глубоких рисок, так как хромовое покрытие воспроизводит эти дефекты. Для шлифования и полировки применяют кругло шлифовальные станки.

2. Мойка. Мойку деталей можно проводить в керосине, уайтспирите или дихлорэтане, а также кипячением в 10% ном растворе каустической соды. Мойку ведут в специальных ваннах, а затем обдувают сжатым воздухом.

2. Мойка. Мойку деталей можно проводить в керосине, уайтспирите или дихлорэтане, а также кипячением в 10% ном растворе каустической соды. Мойку ведут в специальных ваннах, а затем обдувают сжатым воздухом.

3. Контроль. Проводят контроль размеров для определения необходимой толщины слоя хрома и времени хромирования с учетом припуска на последующую механическую обработку.

3. Контроль. Проводят контроль размеров для определения необходимой толщины слоя хрома и времени хромирования с учетом припуска на последующую механическую обработку.

4. Изоляция мест, не подлежащих хромированию. Эти работы проводят на монтажных столах (верстаках), применяя для изоляции перхлорвиниловый лак, лак АК 20, винипласт или хлорвиниловую изоляционную ленту. Отверстия, не подлежащие хромированию, закрывают свинцовыми пробками или другими кислотостойкими материалами.

4. Изоляция мест, не подлежащих хромированию. Эти работы проводят на монтажных столах (верстаках), применяя для изоляции перхлорвиниловый лак, лак АК 20, винипласт или хлорвиниловую изоляционную ленту. Отверстия, не подлежащие хромированию, закрывают свинцовыми пробками или другими кислотостойкими материалами.

5. Монтаж деталей на подвеске. Детали крепятся на специальной подвеске. При этом необходимо следить, чтобы между деталями и токоподводящими штангами был надежный контакт. Работы проводят на монтажных столах.

5. Монтаж деталей на подвеске. Детали крепятся на специальной подвеске. При этом необходимо следить, чтобы между деталями и токоподводящими штангами был надежный контакт. Работы проводят на монтажных столах.

6. Обезжиривание. Электролитическое обезжиривание проводят в растворе состава: едкий натр— 10 г/л; жидкое стекло — 3 г/л; кальцинированная сода — 25 г/л; тринатрийфосфат — 25 г/л. Отношение площади анода к площади катода 4: 1. Температура раствора 70 — 80 °С и плотность тока от 5 до 10 А/дм 2. Напряжение 6— 8 В. Продолжительность процесса 1— 2 мин. Обезжиривание проводят в специальных ваннах.

6. Обезжиривание. Электролитическое обезжиривание проводят в растворе состава: едкий натр— 10 г/л; жидкое стекло — 3 г/л; кальцинированная сода — 25 г/л; тринатрийфосфат — 25 г/л. Отношение площади анода к площади катода 4: 1. Температура раствора 70 — 80 °С и плотность тока от 5 до 10 А/дм 2. Напряжение 6— 8 В. Продолжительность процесса 1— 2 мин. Обезжиривание проводят в специальных ваннах.

7. Мойка. Совместно с подвеской детали промывают в проточной горячей воде (60— 80 °С), а затем в проточной холодной воде. Мойку ведут в специально оборудованных ваннах.

7. Мойка. Совместно с подвеской детали промывают в проточной горячей воде (60— 80 °С), а затем в проточной холодной воде. Мойку ведут в специально оборудованных ваннах.

8. Декапирование. Электрохимическое декапирование проводят в ванне хромирования или в ванне с хромовым электролитом. Декапирование деталей проводят в течение 30— 90 с при плотности тока 25— 40 А/дм 2, а чугунных — в течение 25— 30 с при плотности тока 20— 25 А/дм 2. Температура электролита во всех случаях должна быть 55— 60 °С. Анодное декапирование производится для удаления окисных пленок с поверхности детали и выявления ее структуры. После декапирования детали промывают в дистиллированной воде.

8. Декапирование. Электрохимическое декапирование проводят в ванне хромирования или в ванне с хромовым электролитом. Декапирование деталей проводят в течение 30— 90 с при плотности тока 25— 40 А/дм 2, а чугунных — в течение 25— 30 с при плотности тока 20— 25 А/дм 2. Температура электролита во всех случаях должна быть 55— 60 °С. Анодное декапирование производится для удаления окисных пленок с поверхности детали и выявления ее структуры. После декапирования детали промывают в дистиллированной воде.

9. Хромирование. Подвески с деталями помещают в ванну хромирования, подогревают их при включенном токе в течение 5— 6 мин, а затем дают полный ток согласно режиму хромирования. При хромировании применяют нерастворимые аноды из свинца или сплава свинца с 6% сурьмы. Катодом служит восстанавливаемая деталь. Для хромирования наиболее часто применяют электролиты, состоящие из водного раствора двух компонентов — хромового ангидрида Сг. Оз и серной кислоты H 2 S 04.

9. Хромирование. Подвески с деталями помещают в ванну хромирования, подогревают их при включенном токе в течение 5— 6 мин, а затем дают полный ток согласно режиму хромирования. При хромировании применяют нерастворимые аноды из свинца или сплава свинца с 6% сурьмы. Катодом служит восстанавливаемая деталь. Для хромирования наиболее часто применяют электролиты, состоящие из водного раствора двух компонентов — хромового ангидрида Сг. Оз и серной кислоты H 2 S 04.

Покрытия применяемые в гальванике очень разнообразны. При выборе следует учитывать назначение и материал детали, условия эксплуатации покрываемого изделия, назначение и необходимые свойства покрытия, способ его нанесения, допустимость контактов сопрягаемых металлов и экономическую целесообразность применения гальванического покрытия. Гальванические покрытия могут обеспечивать повышенную коррозионную стойкость (оцинкованием, хромированием, лужением, свинцеванием), износостойкость трущихся поверхностей (хромированием, железнением), защитно декоративную функцию отделки поверхности (меднением, никелированием, хромированием, серебрением, золочением, анодированием). Гальванические покрытия изделий из полимеров, оргстекла, пластика или композита применяются для придания эстетичного вида, увеличения прочности поверхности изделия, приданию деталям электопроводящих свойств.

Покрытия применяемые в гальванике очень разнообразны. При выборе следует учитывать назначение и материал детали, условия эксплуатации покрываемого изделия, назначение и необходимые свойства покрытия, способ его нанесения, допустимость контактов сопрягаемых металлов и экономическую целесообразность применения гальванического покрытия. Гальванические покрытия могут обеспечивать повышенную коррозионную стойкость (оцинкованием, хромированием, лужением, свинцеванием), износостойкость трущихся поверхностей (хромированием, железнением), защитно декоративную функцию отделки поверхности (меднением, никелированием, хромированием, серебрением, золочением, анодированием). Гальванические покрытия изделий из полимеров, оргстекла, пластика или композита применяются для придания эстетичного вида, увеличения прочности поверхности изделия, приданию деталям электопроводящих свойств.

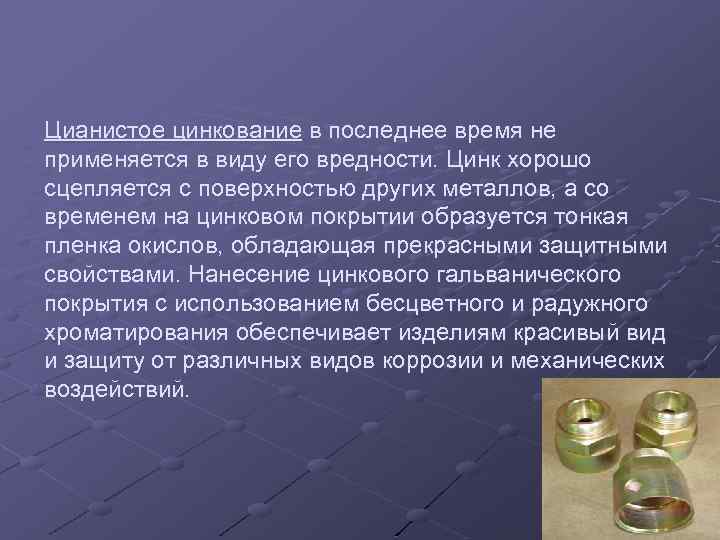

Цианистое цинкование в последнее время не применяется в виду его вредности. Цинк хорошо сцепляется с поверхностью других металлов, а со временем на цинковом покрытии образуется тонкая пленка окислов, обладающая прекрасными защитными свойствами. Нанесение цинкового гальванического покрытия с использованием бесцветного и радужного хроматирования обеспечивает изделиям красивый вид и защиту от различных видов коррозии и механических воздействий.

Цианистое цинкование в последнее время не применяется в виду его вредности. Цинк хорошо сцепляется с поверхностью других металлов, а со временем на цинковом покрытии образуется тонкая пленка окислов, обладающая прекрасными защитными свойствами. Нанесение цинкового гальванического покрытия с использованием бесцветного и радужного хроматирования обеспечивает изделиям красивый вид и защиту от различных видов коррозии и механических воздействий.

Меднение металлических изделий производят в декоративно защитных целях, для улучшения приработки трущихся деталей, уплотнения зазоров, восстановления изношенных поверхностей и защиты инструмента от искрообразования, а также для создания на поверхности металла токопроводящего слоя с малым сопротивлением. При меднении используются кислые, цианистые или щелочные нецианистые электролиты.

Меднение металлических изделий производят в декоративно защитных целях, для улучшения приработки трущихся деталей, уплотнения зазоров, восстановления изношенных поверхностей и защиты инструмента от искрообразования, а также для создания на поверхности металла токопроводящего слоя с малым сопротивлением. При меднении используются кислые, цианистые или щелочные нецианистые электролиты.

Железнение как гальваническое покрытие распространено очень мало. Главным образом оно используется в полиграфической промышленности для покрытия матриц, а в последнее время также при окончательной обработке деталей машин или при ремонте изношенных инструментов. Кроме того, этим способом можно приготовить особо чистое железо для физических и химических исследований. Основным элементом электролита является сернокислое или хлористое железо.

Железнение как гальваническое покрытие распространено очень мало. Главным образом оно используется в полиграфической промышленности для покрытия матриц, а в последнее время также при окончательной обработке деталей машин или при ремонте изношенных инструментов. Кроме того, этим способом можно приготовить особо чистое железо для физических и химических исследований. Основным элементом электролита является сернокислое или хлористое железо.

Латунирование – это нанесение на поверхность металлических (главным образом стальных) изделий слоя латуни толщиной в несколько мкм (примерный состав: 70 % меди и 30 % цинка). Применяется для защиты изделий от коррозии, для обеспечения прочного сцепления стальных и алюминиевых изделий с резиной при горячем прессовании, для создания промежуточного слоя при никелировании или лужении стальных деталей (что более эффективно, чем непосредственное покрытие никелем или оловом). Латунирование — один из способов повышения антифрикционных свойств титана и его сплавов.

Латунирование – это нанесение на поверхность металлических (главным образом стальных) изделий слоя латуни толщиной в несколько мкм (примерный состав: 70 % меди и 30 % цинка). Применяется для защиты изделий от коррозии, для обеспечения прочного сцепления стальных и алюминиевых изделий с резиной при горячем прессовании, для создания промежуточного слоя при никелировании или лужении стальных деталей (что более эффективно, чем непосредственное покрытие никелем или оловом). Латунирование — один из способов повышения антифрикционных свойств титана и его сплавов.