Формы организации процесса.pptx

- Количество слайдов: 26

Формы организации процесса.

Формы организации процесса.

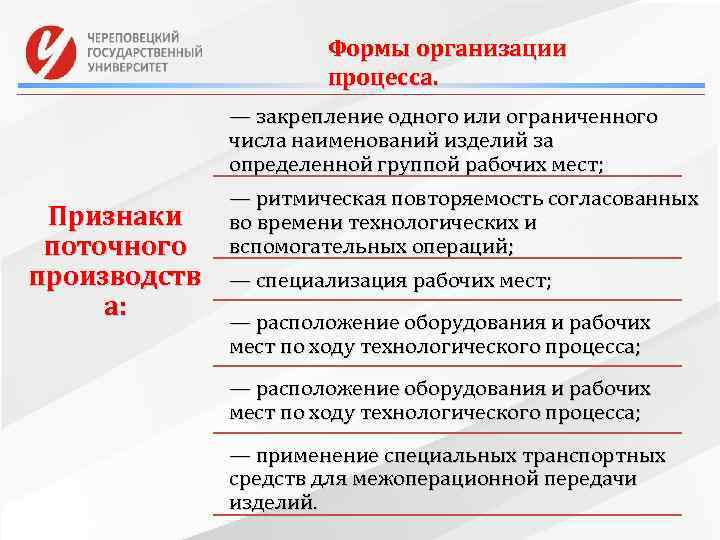

Формы организации процесса. — закрепление одного или ограниченного числа наименований изделий за определенной группой рабочих мест; Признаки поточного производств а: — ритмическая повторяемость согласованных во времени технологических и вспомогательных операций; — специализация рабочих мест; — расположение оборудования и рабочих мест по ходу технологического процесса; — применение специальных транспортных средств для межоперационной передачи изделий.

Формы организации процесса. — закрепление одного или ограниченного числа наименований изделий за определенной группой рабочих мест; Признаки поточного производств а: — ритмическая повторяемость согласованных во времени технологических и вспомогательных операций; — специализация рабочих мест; — расположение оборудования и рабочих мест по ходу технологического процесса; — применение специальных транспортных средств для межоперационной передачи изделий.

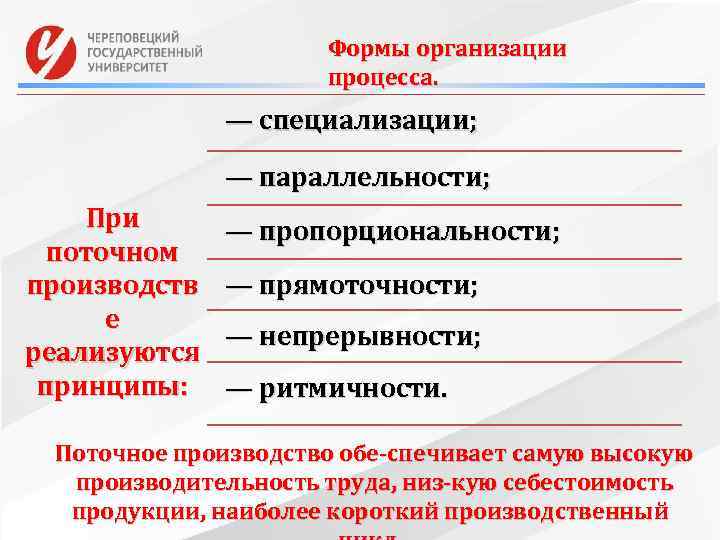

Формы организации процесса. — специализации; — параллельности; При поточном производств е реализуются принципы: — пропорциональности; — прямоточности; — непрерывности; — ритмичности. Поточное производство обе спечивает самую высокую производительность труда, низ кую себестоимость продукции, наиболее короткий производственный

Формы организации процесса. — специализации; — параллельности; При поточном производств е реализуются принципы: — пропорциональности; — прямоточности; — непрерывности; — ритмичности. Поточное производство обе спечивает самую высокую производительность труда, низ кую себестоимость продукции, наиболее короткий производственный

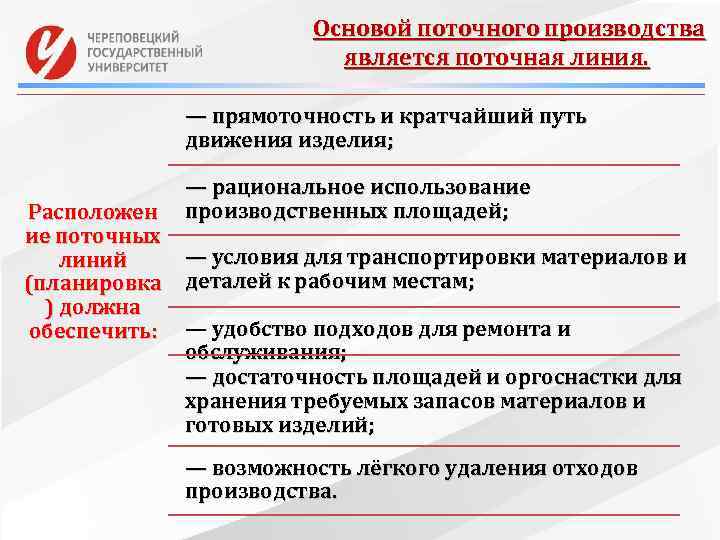

Основой поточного производства является поточная линия. — прямоточность и кратчайший путь движения изделия; Расположен ие поточных линий (планировка ) должна обеспечить: — рациональное использование производственных площадей; — условия для транспортировки материалов и деталей к рабочим местам; — удобство подходов для ремонта и обслуживания; — достаточность площадей и оргоснастки для хранения требуемых запасов материалов и готовых изделий; — возможность лёгкого удаления отходов производства.

Основой поточного производства является поточная линия. — прямоточность и кратчайший путь движения изделия; Расположен ие поточных линий (планировка ) должна обеспечить: — рациональное использование производственных площадей; — условия для транспортировки материалов и деталей к рабочим местам; — удобство подходов для ремонта и обслуживания; — достаточность площадей и оргоснастки для хранения требуемых запасов материалов и готовых изделий; — возможность лёгкого удаления отходов производства.

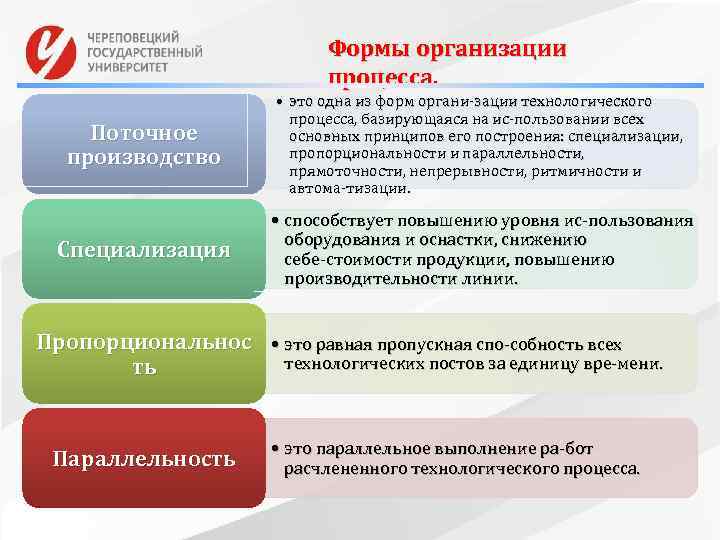

Формы организации процесса. Поточное производство • это одна из форм органи зации технологического процесса, базирующаяся на ис пользовании всех основных принципов его построения: специализации, пропорциональности и параллельности, прямоточности, непрерывности, ритмичности и автома тизации. Специализация • способствует повышению уровня ис пользования оборудования и оснастки, снижению себе стоимости продукции, повышению производительности линии. Пропорциональнос • это равная пропускная спо собность всех технологических постов за единицу вре мени. ть Параллельность • это параллельное выполнение ра бот расчлененного технологического процесса.

Формы организации процесса. Поточное производство • это одна из форм органи зации технологического процесса, базирующаяся на ис пользовании всех основных принципов его построения: специализации, пропорциональности и параллельности, прямоточности, непрерывности, ритмичности и автома тизации. Специализация • способствует повышению уровня ис пользования оборудования и оснастки, снижению себе стоимости продукции, повышению производительности линии. Пропорциональнос • это равная пропускная спо собность всех технологических постов за единицу вре мени. ть Параллельность • это параллельное выполнение ра бот расчлененного технологического процесса.

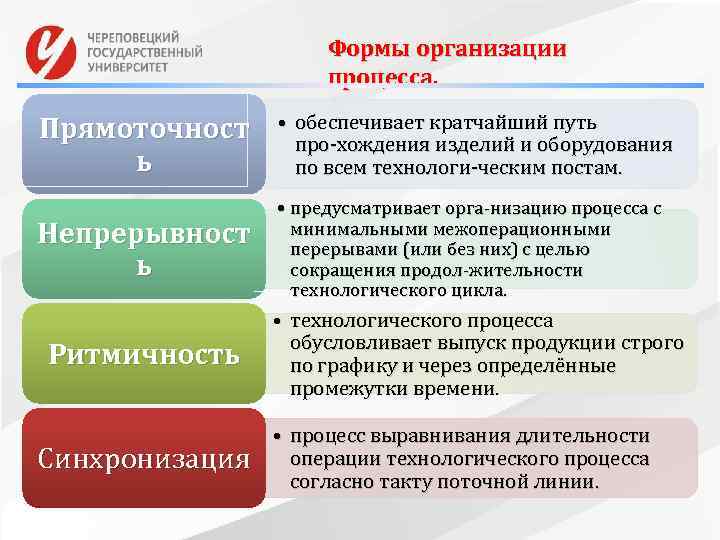

Формы организации процесса. Прямоточност ь • обеспечивает кратчайший путь про хождения изделий и оборудования по всем технологи ческим постам. Непрерывност ь • предусматривает орга низацию процесса с минимальными межоперационными перерывами (или без них) с целью сокращения продол жительности технологического цикла. Ритмичность Синхронизация • технологического процесса обусловливает выпуск продукции строго по графику и через определённые промежутки времени. • процесс выравнивания длительности операции технологического процесса согласно такту поточной линии.

Формы организации процесса. Прямоточност ь • обеспечивает кратчайший путь про хождения изделий и оборудования по всем технологи ческим постам. Непрерывност ь • предусматривает орга низацию процесса с минимальными межоперационными перерывами (или без них) с целью сокращения продол жительности технологического цикла. Ритмичность Синхронизация • технологического процесса обусловливает выпуск продукции строго по графику и через определённые промежутки времени. • процесс выравнивания длительности операции технологического процесса согласно такту поточной линии.

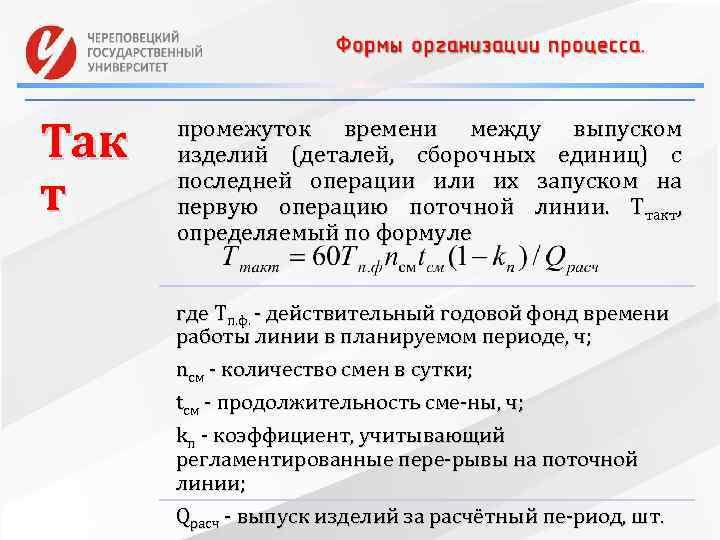

Так т промежуток времени между выпуском изделий (деталей, сборочных единиц) с последней операции или их запуском на первую операцию поточной линии. Ттакт, определяемый по формуле где Тп. ф. действительный годовой фонд времени работы линии в планируемом периоде, ч; nсм количество смен в сутки; tcм продолжительность сме ны, ч; kп коэффициент, учитывающий регламентированные пере рывы на поточной линии; Qpaсч выпуск изделий за расчётный пе риод, шт.

Так т промежуток времени между выпуском изделий (деталей, сборочных единиц) с последней операции или их запуском на первую операцию поточной линии. Ттакт, определяемый по формуле где Тп. ф. действительный годовой фонд времени работы линии в планируемом периоде, ч; nсм количество смен в сутки; tcм продолжительность сме ны, ч; kп коэффициент, учитывающий регламентированные пере рывы на поточной линии; Qpaсч выпуск изделий за расчётный пе риод, шт.

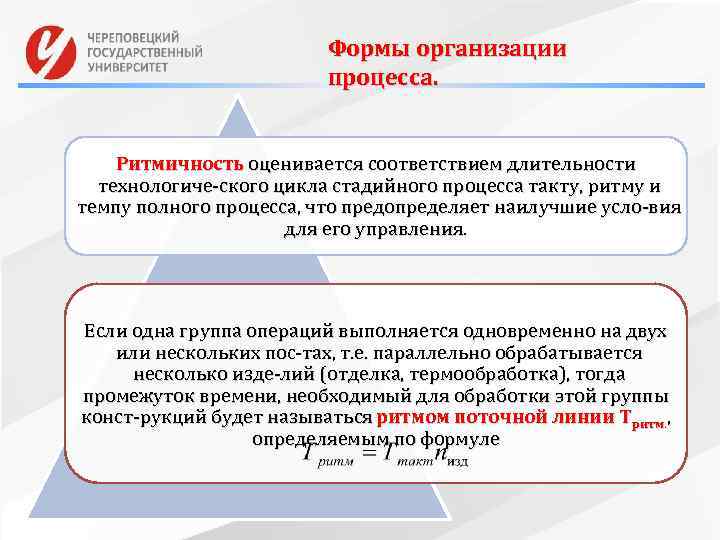

Формы организации процесса. Ритмичность оценивается соответствием длительности технологиче ского цикла стадийного процесса такту, ритму и темпу полного процесса, что предопределяет наилучшие усло вия для его управления. Если одна группа операций выполняется одновременно на двух или нескольких пос тах, т. е. параллельно обрабатывается несколько изде лий (отделка, термообработка), тогда промежуток времени, необходимый для обработки этой группы конст рукций будет называться итмом поточной линии Тритм. , ритмом поточной линии Т р определяемым по формуле

Формы организации процесса. Ритмичность оценивается соответствием длительности технологиче ского цикла стадийного процесса такту, ритму и темпу полного процесса, что предопределяет наилучшие усло вия для его управления. Если одна группа операций выполняется одновременно на двух или нескольких пос тах, т. е. параллельно обрабатывается несколько изде лий (отделка, термообработка), тогда промежуток времени, необходимый для обработки этой группы конст рукций будет называться итмом поточной линии Тритм. , ритмом поточной линии Т р определяемым по формуле

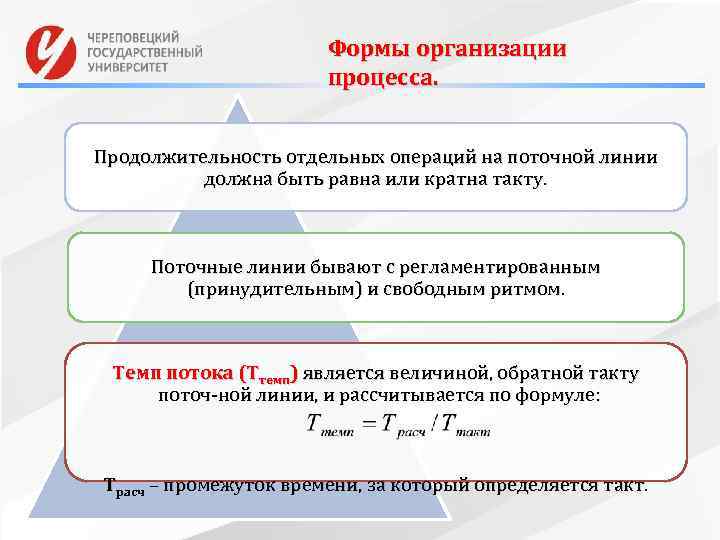

Формы организации процесса. Продолжительность отдельных операций на поточной линии должна быть равна или кратна такту. Поточные линии бывают с регламентированным (принудительным) и свободным ритмом. Темп потока (Ттемп) является величиной, обратной такту поточ ной линии, и рассчитывается по формуле: Трасч – промежуток времени, за который определяется такт.

Формы организации процесса. Продолжительность отдельных операций на поточной линии должна быть равна или кратна такту. Поточные линии бывают с регламентированным (принудительным) и свободным ритмом. Темп потока (Ттемп) является величиной, обратной такту поточ ной линии, и рассчитывается по формуле: Трасч – промежуток времени, за который определяется такт.

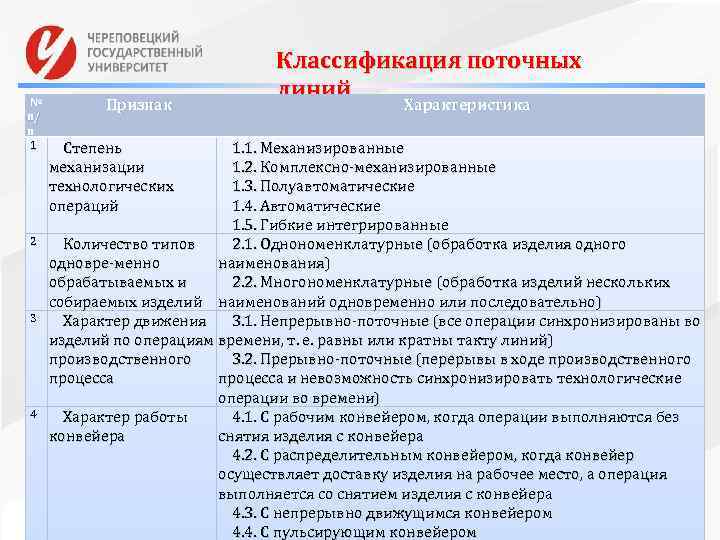

№ п/ п 1 2 3 4 Признак Степень механизации технологических операций Классификация поточных линий Характеристика 1. 1. Механизированные 1. 2. Комплексно механизированные 1. 3. Полуавтоматические 1. 4. Автоматические 1. 5. Гибкие интегрированные Количество типов 2. 1. Однономенклатурные (обработка изделия одного одновре менно наименования) обрабатываемых и 2. 2. Многономенклатурные (обработка изделий нескольких собираемых изделий наименований одновременно или последовательно) Характер движения 3. 1. Непрерывно поточные (все операции синхронизированы во изделий по операциям времени, т. е. равны или кратны такту линий) производственного 3. 2. Прерывно поточные (перерывы в ходе производственного процесса и невозможность синхронизировать технологические операции во времени) Характер работы 4. 1. С рабочим конвейером, когда операции выполняются без конвейера снятия изделия с конвейера 4. 2. С распределительным конвейером, когда конвейер осуществляет доставку изделия на рабочее место, а операция выполняется со снятием изделия с конвейера 4. 3. С непрерывно движущимся конвейером 4. 4. С пульсирующим конвейером

№ п/ п 1 2 3 4 Признак Степень механизации технологических операций Классификация поточных линий Характеристика 1. 1. Механизированные 1. 2. Комплексно механизированные 1. 3. Полуавтоматические 1. 4. Автоматические 1. 5. Гибкие интегрированные Количество типов 2. 1. Однономенклатурные (обработка изделия одного одновре менно наименования) обрабатываемых и 2. 2. Многономенклатурные (обработка изделий нескольких собираемых изделий наименований одновременно или последовательно) Характер движения 3. 1. Непрерывно поточные (все операции синхронизированы во изделий по операциям времени, т. е. равны или кратны такту линий) производственного 3. 2. Прерывно поточные (перерывы в ходе производственного процесса и невозможность синхронизировать технологические операции во времени) Характер работы 4. 1. С рабочим конвейером, когда операции выполняются без конвейера снятия изделия с конвейера 4. 2. С распределительным конвейером, когда конвейер осуществляет доставку изделия на рабочее место, а операция выполняется со снятием изделия с конвейера 4. 3. С непрерывно движущимся конвейером 4. 4. С пульсирующим конвейером

Классификация транспортных средств в поточном производстве Признак Назначение Характеристика Транспортеры Вид привода бесприводные: склизы желоба тележки Принцип действия Конструкция автономные: с промышленные роботы, электроприводом, роботрейлеры с гидроприводом, бортовыми пневмоприводом компьютерами и программным управлением Механические транспортёры. Пневмотранспорт. Гидротранспорт. Электромагнитный транспорт. Волновой. Гравитационный. Транспортёры и конвейеры: ленточные, роликовые, шнековые, пластинчатые, цепные, тележечные, тросиковые (с тянущей шайбой), спутниковые (палетные) Расположение в пространстве Горизонтально замкнутые Непрерывность действия Функция приводные: Конвейеры Вертикально Подвесные Смешанные замкнутые (комбинированн ые) Непрерывные Пульсирующие Распределительные конвейеры Рабочие конвейеры

Классификация транспортных средств в поточном производстве Признак Назначение Характеристика Транспортеры Вид привода бесприводные: склизы желоба тележки Принцип действия Конструкция автономные: с промышленные роботы, электроприводом, роботрейлеры с гидроприводом, бортовыми пневмоприводом компьютерами и программным управлением Механические транспортёры. Пневмотранспорт. Гидротранспорт. Электромагнитный транспорт. Волновой. Гравитационный. Транспортёры и конвейеры: ленточные, роликовые, шнековые, пластинчатые, цепные, тележечные, тросиковые (с тянущей шайбой), спутниковые (палетные) Расположение в пространстве Горизонтально замкнутые Непрерывность действия Функция приводные: Конвейеры Вертикально Подвесные Смешанные замкнутые (комбинированн ые) Непрерывные Пульсирующие Распределительные конвейеры Рабочие конвейеры

Схемы движения изделий по поточным линиям а) б) в) г) д) е) а — разветвляющаяся; б — зигзагообразная; в— П образная; г — Т образная; д — замкнутая; е — многоуровневая.

Схемы движения изделий по поточным линиям а) б) в) г) д) е) а — разветвляющаяся; б — зигзагообразная; в— П образная; г — Т образная; д — замкнутая; е — многоуровневая.

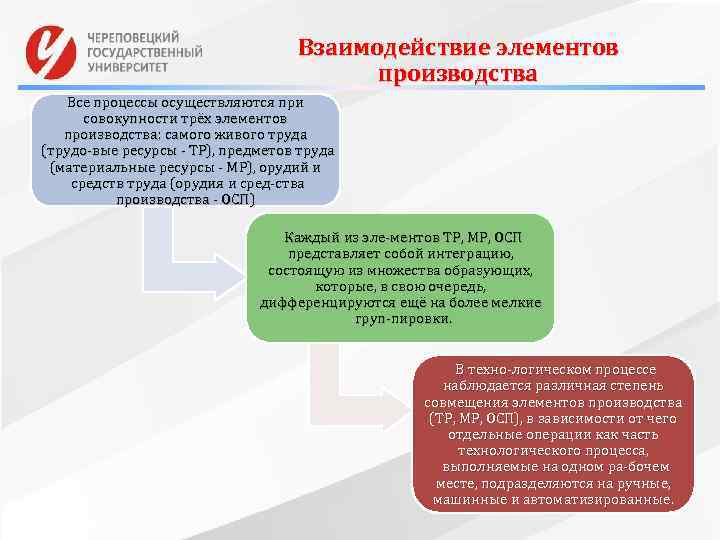

Взаимодействие элементов производства Все процессы осуществляются при совокупности трёх элементов производства: самого живого труда (трудо вые ресурсы ТР), предметов труда (материальные ресурсы МР), орудий и средств труда (орудия и сред ства производства ОСП) Каждый из эле ментов ТР, МР, ОСП представляет собой интеграцию, состоящую из множества образующих, которые, в свою очередь, дифференцируются ещё на более мелкие груп пировки. В техно логическом процессе наблюдается различная степень совмещения элементов производства (ТР, МР, ОСП), в зависимости от чего отдельные операции как часть технологического процесса, выполняемые на одном ра бочем месте, подразделяются на ручные, машинные и автоматизированные.

Взаимодействие элементов производства Все процессы осуществляются при совокупности трёх элементов производства: самого живого труда (трудо вые ресурсы ТР), предметов труда (материальные ресурсы МР), орудий и средств труда (орудия и сред ства производства ОСП) Каждый из эле ментов ТР, МР, ОСП представляет собой интеграцию, состоящую из множества образующих, которые, в свою очередь, дифференцируются ещё на более мелкие груп пировки. В техно логическом процессе наблюдается различная степень совмещения элементов производства (ТР, МР, ОСП), в зависимости от чего отдельные операции как часть технологического процесса, выполняемые на одном ра бочем месте, подразделяются на ручные, машинные и автоматизированные.

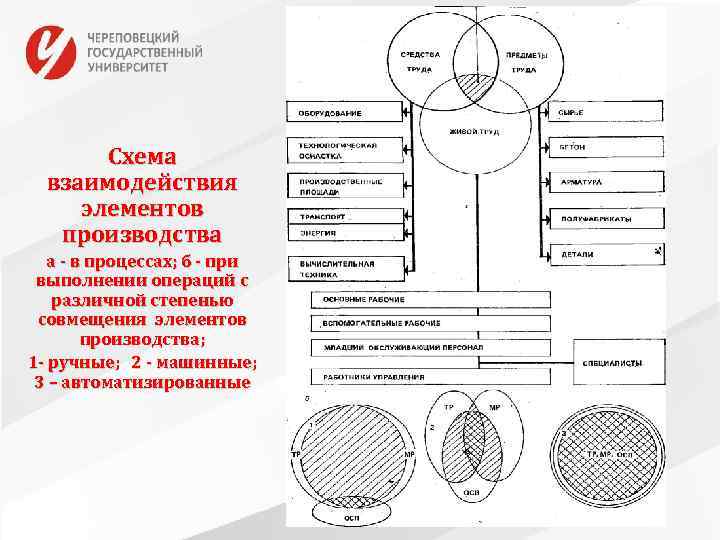

Схема взаимодействия элементов производства а в процессах; б при выполнении операций с различной степенью совмещения элементов производства; 1 ручные; 2 машинные; 3 – автоматизированные

Схема взаимодействия элементов производства а в процессах; б при выполнении операций с различной степенью совмещения элементов производства; 1 ручные; 2 машинные; 3 – автоматизированные

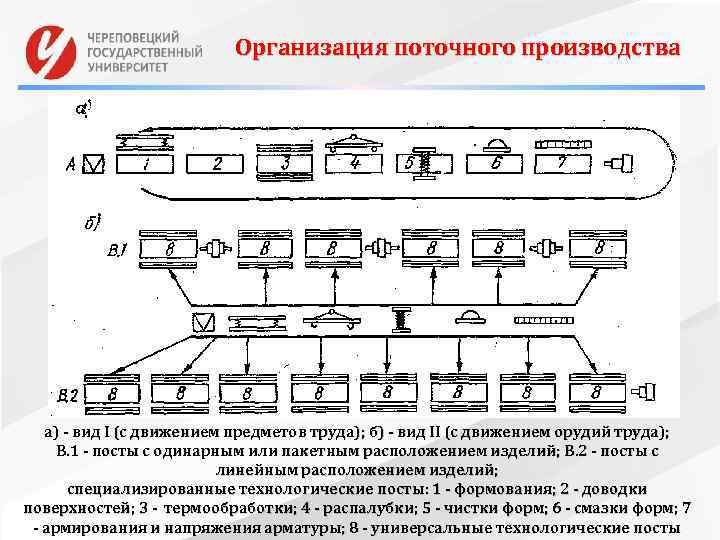

Организация поточного производства а) вид I (с движением предметов труда); б) вид II (с движением орудий труда); В. 1 посты с одинарным или пакетным расположением изделий; В. 2 посты с линейным расположением изделий; специализированные технологические посты: 1 формования; 2 доводки поверхностей; 3 термообработки; 4 распалубки; 5 чистки форм; 6 смазки форм; 7 армирования и напряжения арматуры; 8 универсальные технологические посты

Организация поточного производства а) вид I (с движением предметов труда); б) вид II (с движением орудий труда); В. 1 посты с одинарным или пакетным расположением изделий; В. 2 посты с линейным расположением изделий; специализированные технологические посты: 1 формования; 2 доводки поверхностей; 3 термообработки; 4 распалубки; 5 чистки форм; 6 смазки форм; 7 армирования и напряжения арматуры; 8 универсальные технологические посты

Организация поточного производства На заводах сборных железобетонных изделий и конструкций можно рассматривать два основных вида поточной организации: I движением предметов тру да, II орудий. При организации потока I вида технологические посты специализируются на выполнении определённой группы операций и оборудуются стационар ными агрегатами и станками. Предмет труда совместно с технологической оснасткой перемещается по линии от одного технологического поста к другому. При поточной организации II вида для обеспечения за данной производительности создаётся определённое ко личество технологических постов, на каждом из которых выполняются последовательно все операции до полной готовности изделия без его перемещения.

Организация поточного производства На заводах сборных железобетонных изделий и конструкций можно рассматривать два основных вида поточной организации: I движением предметов тру да, II орудий. При организации потока I вида технологические посты специализируются на выполнении определённой группы операций и оборудуются стационар ными агрегатами и станками. Предмет труда совместно с технологической оснасткой перемещается по линии от одного технологического поста к другому. При поточной организации II вида для обеспечения за данной производительности создаётся определённое ко личество технологических постов, на каждом из которых выполняются последовательно все операции до полной готовности изделия без его перемещения.

Варианты организации поточного производства

Варианты организации поточного производства

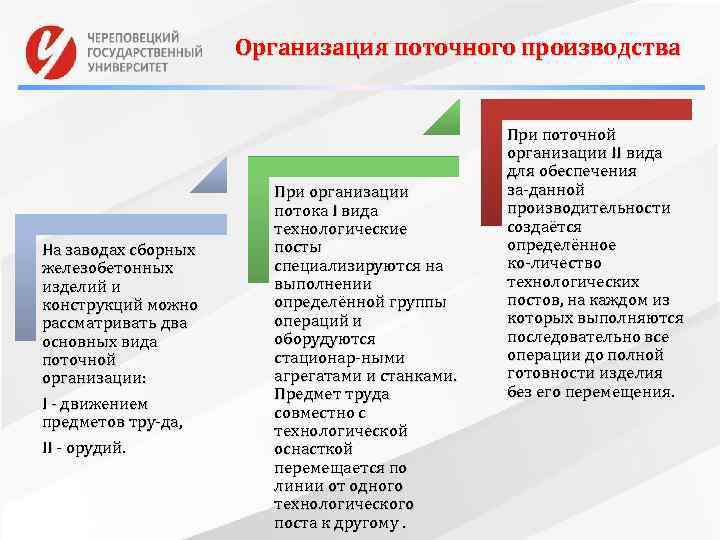

Классификационн ая схема производства сборных железобетонных изделий

Классификационн ая схема производства сборных железобетонных изделий

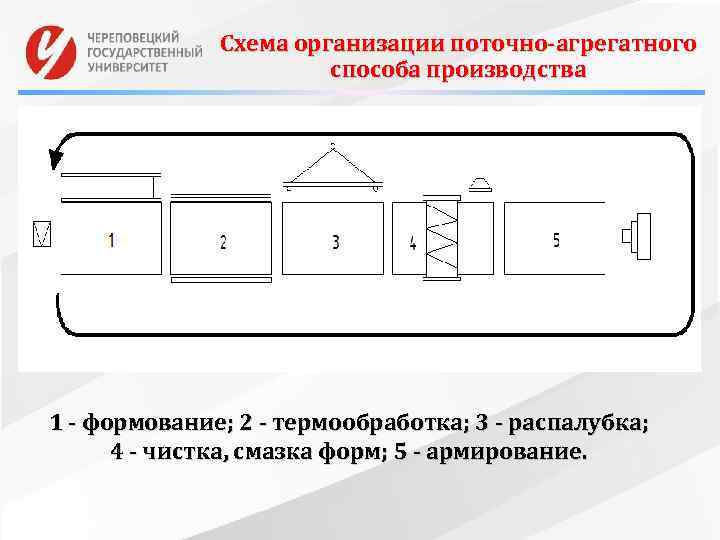

Структура производственного процесса изготовления сборных бетонных и железобетонных изделий Условные обозначения – основной технологический процесс; – вспомогательный процесс; Δ – обслуживающий процесс А зона хранения и подготовки сырья; 1. 2, 3 склады арматурной стали, вяжущего и составляющих бетона соответственно; В зона приготовления бетонной смеси; 4 бетоносмесительный узел; С зона обработки и изготовления арматурных элементов, 13 арматурный цех; D зона формования и обработки изделий; 5 формование; 6 обработка поверхностей; 7 интенсификация твердения бетона; 8 распалубка изделий; 9 отделка изделий; 10 чистка форм; 11 смазка форм; 12 армирование изделий; Е зона хранения и выдачи изделий; 14 склады готовой продукции; 15 технологический контроль; К зона вспомогательных процессов; 16 выработка технологического пара; П выработка электроэнергия; 18 ремонт оборудования; 19 ремонт форм

Структура производственного процесса изготовления сборных бетонных и железобетонных изделий Условные обозначения – основной технологический процесс; – вспомогательный процесс; Δ – обслуживающий процесс А зона хранения и подготовки сырья; 1. 2, 3 склады арматурной стали, вяжущего и составляющих бетона соответственно; В зона приготовления бетонной смеси; 4 бетоносмесительный узел; С зона обработки и изготовления арматурных элементов, 13 арматурный цех; D зона формования и обработки изделий; 5 формование; 6 обработка поверхностей; 7 интенсификация твердения бетона; 8 распалубка изделий; 9 отделка изделий; 10 чистка форм; 11 смазка форм; 12 армирование изделий; Е зона хранения и выдачи изделий; 14 склады готовой продукции; 15 технологический контроль; К зона вспомогательных процессов; 16 выработка технологического пара; П выработка электроэнергия; 18 ремонт оборудования; 19 ремонт форм

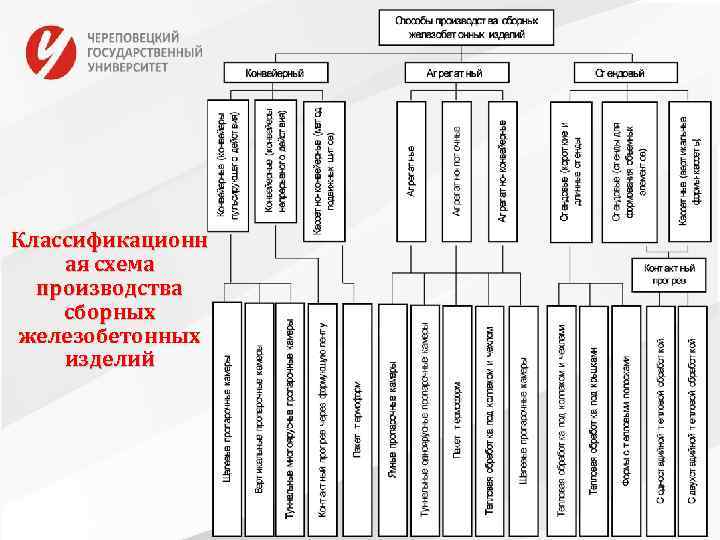

Схема организации поточно агрегатного способа производства 1 формование; 2 термообработка; 3 распалубка; 4 чистка, смазка форм; 5 армирование.

Схема организации поточно агрегатного способа производства 1 формование; 2 термообработка; 3 распалубка; 4 чистка, смазка форм; 5 армирование.

Организационно технологическая схема конвейерной линии

Организационно технологическая схема конвейерной линии

Схема организации производства сборных железобетонных изделий конвейерным способом.

Схема организации производства сборных железобетонных изделий конвейерным способом.

Схема организации производства сборных железобетонных изделий кассетным способом

Схема организации производства сборных железобетонных изделий кассетным способом

Технологическ ая схема предприятия по производству сборного железобетона

Технологическ ая схема предприятия по производству сборного железобетона

Составляющие технологического цикла во времени

Составляющие технологического цикла во времени