Lectures_2015_1_3.ppt

- Количество слайдов: 77

ФОРМИРОВАНИЕ НАНОКОМПОЗИТНЫХ СТРУКТУР В АМОРФНЫХ МЕТАЛЛИЧЕСКИХ СПЛАВАХ Объемные материалы с аморфной и нанокристаллической структурой 1

ОПРЕДЕЛЕНИЯ Термин «нанокристалл» в научную литературу был введен в 1989 году Х. Глейтером, а материалы, состоящие из наномасштабных кристаллитов с размерами менее 100 нм, разделенных границами, получили название наноструктурных. 2

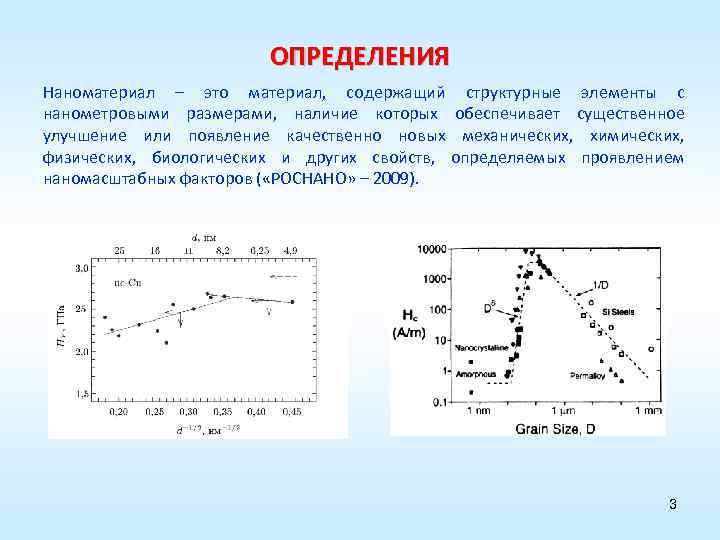

ОПРЕДЕЛЕНИЯ Наноматериал – это материал, содержащий структурные элементы с нанометровыми размерами, наличие которых обеспечивает существенное улучшение или появление качественно новых механических, химических, физических, биологических и других свойств, определяемых проявлением наномасштабных факторов ( «РОСНАНО» – 2009). 3

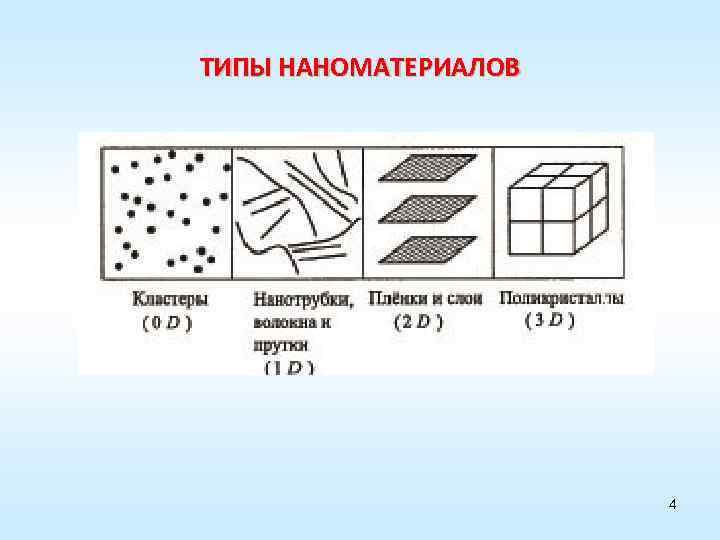

ТИПЫ НАНОМАТЕРИАЛОВ 4

ПОДХОДЫ К ПОЛУЧЕНИЮ ОБЪЕМНЫХ НАНОСТРУКТУРНЫХ МАТЕРИАЛОВ Поликристаллический материал Аморфный материал «СНИЗУ» «СВЕРХУ» Нанокристаллический материал 5

1. АМОРФНЫЕ МЕТАЛЛИЧЕСКИЕ СПЛАВЫ 1. 2. 3. 4. 5. План Аморфные металлические сплавы и металлические стекла. Основные методы получения Условия аморфизации расплавов Атомная структура металлических стекол Основные структурные параметры аморфных фаз и методы их определения Физические свойства и области практического применения 6

ОПРЕДЕЛЕНИЯ Аморфными или некристаллическими называются тела, в расположении атомов в которых отсутствует дальний (кристаллический) порядок. "Стекло – это неорганический продукт плавления, который в основном затвердевает без кристаллизации". "Стекло – это замороженная переохлажденная жидкость". 7

СХЕМА ПРОЦЕССА ФОРМИРОВАНИЯ СТЕКЛА • стекло формируется вследствие подавления процесса кристаллизации расплава • структура и свойства стекла зависят от скорости охлаждения (термической предыстории) 8

МЕТОДЫ МЕТАЛЛИЧЕСКИХ СПЛАВОВ В АМОРФНОМ СОСТОЯНИИ 1. Закалка из жидкого состояния (пленки, ленты, порошки, прутки, пластины, слитки). 2. Осаждение из паровой фазы (пленки). 3. Осаждение из растворов (пленки, порошки). 4. Обработка кристаллических материалов (порошки, поверхностные слои). 9

ИСТОРИЯ МЕТАЛЛИЧЕСКИХ СТЕКОЛ 1945– 1960 гг. – разработка методов закалки расплава 1960 г. – получено первое металлическое стекло Au 75 Si 25 1967 г. – получен аморфный сплав Fe. PC, обладающий магнитно-мягкими свойствами 1975– 1977 гг. – разработаны и запатентованы разновидности высокопроизводительного метода спиннингования расплава 1974 г. – получен первый объемный образец аморфного сплава Pd. Cu. Si. 1980– 1984 гг. – созданы опытно-промышленные образцы распределительных трансформаторов с сердечниками из аморфной ленты 1997 г. – получен образец аморфного сплава системы Pd. Ni. Cu. P с рекордно низкой (0. 1 К/с) скоростью охлаждения 1999 г. – получен первый образец объемного аморфного сплава на основе железа (Fe. Ni. PB) 2000 г. – годовой объем производства аморфных сплавов достиг 30 тыс. тонн Первое упоминание о стеклах «из металлов, приведенных в стеклообразное состояние» встречается в трактате Ф. Бэкона «Новая Атлантида» , изданном в 1626 году. 10

МЕТОДЫ ЗАКАЛКИ РАСПЛАВОВ Основу методов ЗЖС составляет охлаждение тонких слоев расплава в контакте с массивными теплопроводящими подложками Фольги, пленки, чешуйки Ленты 11

МЕТОДЫ ЗАКАЛКИ РАСПЛАВОВ Проволока, в том числе и микропровод в стеклянной изоляции (в) Порошки 12

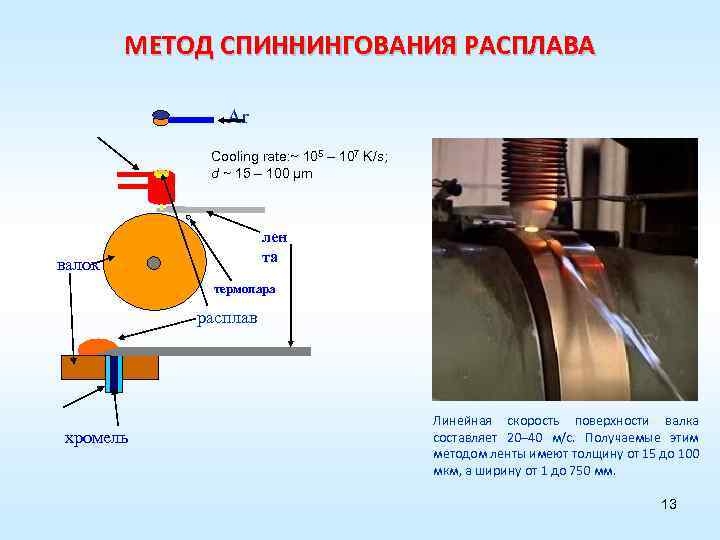

МЕТОД СПИННИНГОВАНИЯ РАСПЛАВА Ar Cooling rate: ~ 105 – 107 K/s; d ~ 15 – 100 μm лен та валок термопара расплав хромель Линейная скорость поверхности валка составляет 20– 40 м/с. Получаемые этим методом ленты имеют толщину от 15 до 100 мкм, а ширину от 1 до 750 мм. 13

УСТАНОВКИ ДЛЯ ПОЛУЧЕНИЯ ЛЕНТ МЕТОДОМ СПИННИНГОВАНИЯ РАСПЛАВА По условиям литья установки делятся на открытые (литье на воздухе) и закрытые (литье в защитных средах), а по производительности – на лабораторные (10– 100 г), опытно-промышленные (до 1– 2 кг) и промышленные, производительность которых достигает 50 кг ленты за один цикл литья. 14

ВНЕШНИЙ ВИД ЛЕНТ С АМОРФНОЙ СТРУКТУРОЙ Сплавы на основе Fe и Al 15

УСЛОВИЯ АМОРФИЗАЦИИ РАСПЛАВОВ С физической точки зрения аморфизация расплавов представляет собой подавление процесса кристаллизации, т. е. для получения стекол необходимо создать условия охлаждения расплава, при которых в диапазоне температура плавления–температура стеклования доля кристаллической фазы в нем не превысит некоторого критического значения. Как правило, в качестве критического значения выбирается величина Хcrit = 0. 01, представляющая собой границу чувствительности метода рентгенографического анализа. Физическим параметром, характеризующим склонность расплавов к аморфизации, является критическая скорость охлаждения – минимальная скорость охлаждения, при которой Х не превышает Xcrit. На практике для оценки стеклообразующей склонности расплавов часто используется значение критической толщины – максимальный размер (толщина ленты (пластины) или диаметр прутка) образца, имеющего аморфную структуру. 16

ОСНОВНЫЕ ЗАКОНОМЕРНОСТИ ПРОЦЕССА КРИСТАЛЛИЗАЦИИ Кристаллизацией называется процесс образования кристаллов. Процесс кристаллизации представляет собой фазовый переход первого рода, который состоит из двух элементарных процессов: зарождения – образования зародышей (небольших кристаллитов, определенного зависящего от температуры критического размера) и роста – движения границы раздела между зародышем и материнской фазой. Соответственно, основными параметрами процесса кристаллизации являются скорости зарождения и роста кристаллов. Согласно представлениям классической теории кристаллизации оба процесса осуществляются путем бимолекулярных реакций, т. е. путем перехода через границу раздела отдельных атомов (или молекул). 17

ТЕМПЕРАТУРНЫЕ ЗАВИСИМОСТИ СКОРОСТЕЙ ЗАРОЖДЕНИЯ, РОСТА КРИСТАЛЛОВ Под скоростью зарождения (I) понимается число центров кристаллизации (зародышей критического размера), образующихся в единице объема за единичный промежуток времени, а под скоростью роста (U) – расстояние, на которое перемещается граница раздела между растущим кристаллом и материнской фазой (расплавом или стеклом) за единицу времени. Температурные зависимости скоростей зарождения и роста кристаллов имеют максимумы, поскольку определяются подвижностью атомов (коэффициентом диффузии), которая снижается при снижении температуры, и термодинамической движущей силой (разностью термодинамических потенциалов расплава и кристаллической фазы), которая возрастает при удалении от температуры плавления. 18

УСЛОВИЯ АМОРФИЗАЦИИ РАСПЛАВОВ Из приближенного кинетического уравнения X(t) ≈ (π/3)IU 3 t 4 следует, что температурная зависимость времени, необходимого для образования критической доли кристаллической фазы t = (3 Xcrit/IU 3)1/4, имеет минимум (С-образная кривая). 19

УСЛОВИЯ АМОРФИЗАЦИИ РАСПЛАВОВ Из анализа С-образных диаграмм следует, что критическая скорость охлаждения пропорциональна разности температур плавления и стеклообразного перехода и произведению IU 3. Из этого следует, что повышенной склонностью к стеклообразованию обладают сплавы с близкими значениями Tm и Tg и низкими скоростями зарождения и роста. Температура плавления большинства сплавов существенно меняется с их составом, в то время как температура стеклообразного перехода изменяется относительно слабо. По этой причине критерию близости Tm и Tg отвечают сплавы эвтектических составов, процесс кристаллизации которых проходит путем формирования механической смеси различающихся по химическому составу кристаллов. Отличительным признаком эвтектической кристаллизации является то, что температура ее протекания (Tm) существенно ниже температур плавления компонентов, образующих эвтектику. 20

УСЛОВИЯ АМОРФИЗАЦИИ РАСПЛАВОВ Справедливость термодинамического критерия, основанного на близости температур плавления и стеклообразного перехода Trg = Tg/Tm, предложенного в 1969 г. Тарнбалом (D. Turnbull) подтверждена экспериментально, но его основным недостатком является не априорный характер. 21

УСЛОВИЯ АМОРФИЗАЦИИ РАСПЛАВОВ Критерии склонности расплавов к аморфизации: • минимальная разность температур Tm – Tg (сплавы эвтектических составов); • низкие скорости зарождения и роста кристаллов (высокая вязкость расплава). Эмпирические правила: • наличие в сплавах более двух компонентов; • существенные (> 12%) различия атомных размеров и определенные соотношения между ними; • отрицательные значения теплот смешения. Использование этих критериев позволило найти составы сплавов, которые аморфизуются при скоростях охлаждения порядка нескольких К/с. Однако универсального критерия, количественно характеризующего склонность расплава к аморфизации до настоящего времени не существует. 22

ПОЛУЧЕНИЕ ОБЪЕМНЫХ МЕТАЛЛИЧЕСКИХ СТЕКОЛ Максимальные диаметры слитков аморфных сплавов Pd. Ni. Cu. P и Zr. Cu. Ag. Al. Be составляют 72 и 73 мм соответственно. 23

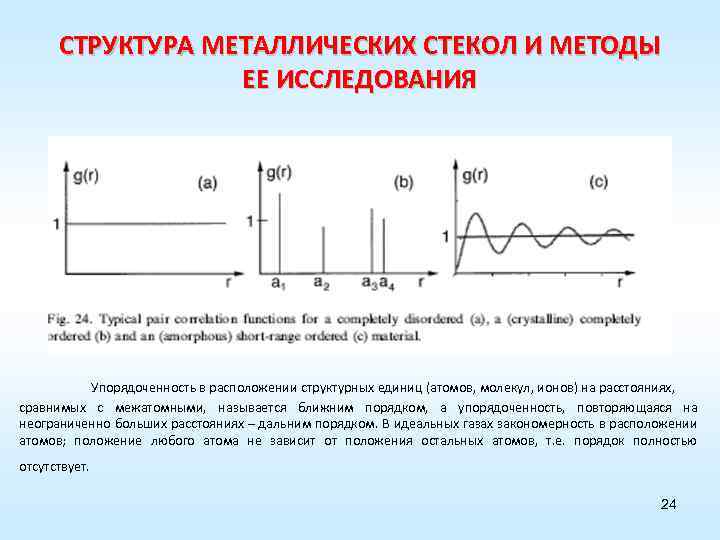

СТРУКТУРА МЕТАЛЛИЧЕСКИХ СТЕКОЛ И МЕТОДЫ ЕЕ ИССЛЕДОВАНИЯ Упорядоченность в расположении структурных единиц (атомов, молекул, ионов) на расстояниях, сравнимых с межатомными, называется ближним порядком, а упорядоченность, повторяющаяся на неограниченно больших расстояниях – дальним порядком. В идеальных газах закономерность в расположении атомов; положение любого атома не зависит от положения остальных атомов, т. е. порядок полностью отсутствует. 24

СТРУКТУРА МЕТАЛЛИЧЕСКИХ СТЕКОЛ И МЕТОДЫ ЕЕ ИССЛЕДОВАНИЯ 25

АТОМНАЯ СТРУКТУРА МЕТАЛЛИЧЕСКИХ СТЕКОЛ q European Sychrotron Radiation Facility (ESRF) ØX-ray diffraction in transmision ØHigh Energy monochromatic Radiation Integration of the 2 D transmission diffraction pattern 2 D CCD camera image Integrated spectra Fourier Transformation Interference Function q. I(q) Radial Distribution Function 26

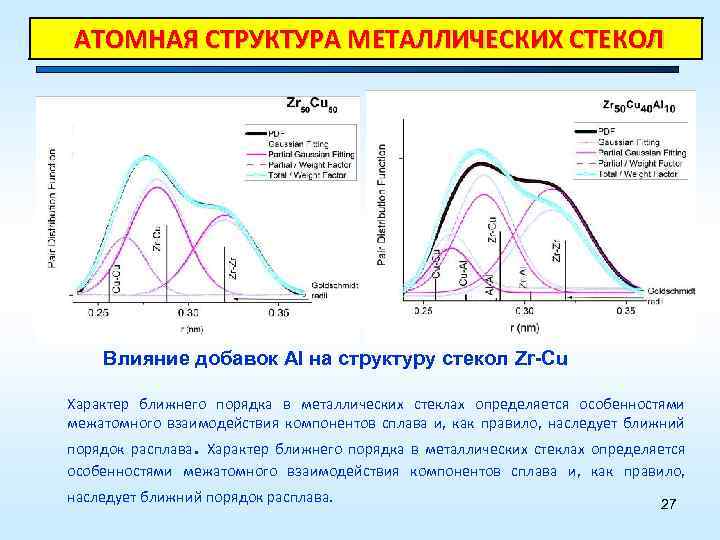

АТОМНАЯ СТРУКТУРА МЕТАЛЛИЧЕСКИХ СТЕКОЛ Влияние добавок Al на структуру стекол Zr-Cu Характер ближнего порядка в металлических стеклах определяется особенностями межатомного взаимодействия компонентов сплава и, как правило, наследует ближний порядок расплава. 27

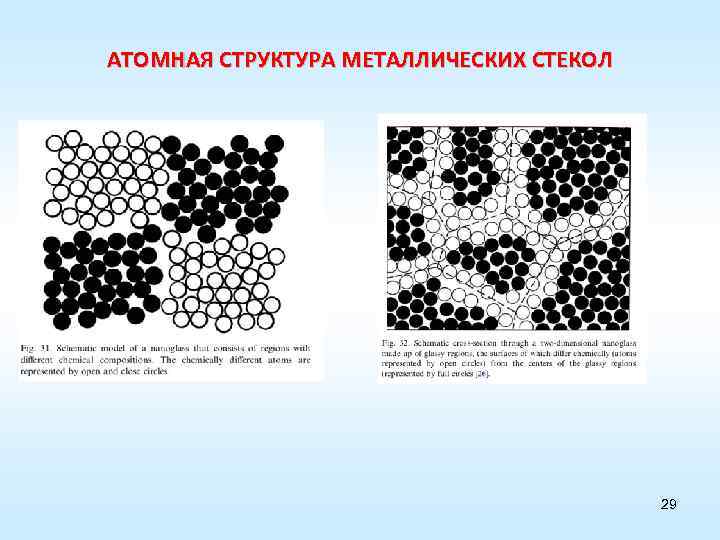

АТОМНАЯ СТРУКТУРА МЕТАЛЛИЧЕСКИХ СТЕКОЛ Несколько областей ближнего порядка в аморфных сплавах объединяются в структурные единицы с размерами несколько нанометров, называемые кластерами. Упорядочение на таких масштабах расстояний называется промежуточным или мезоскопическим, т. е. металлические стекла обладают ближним и промежуточным порядком. Sheng et al, Nature, 2006 28

АТОМНАЯ СТРУКТУРА МЕТАЛЛИЧЕСКИХ СТЕКОЛ 29

АТОМНАЯ СТРУКТУРА МЕТАЛЛИЧЕСКИХ СТЕКОЛ (электронная микроскопия) 30

АТОМНАЯ СТРУКТУРА МЕТАЛЛИЧЕСКИХ СТЕКОЛ (дифракция рентгеновских лучей) 31

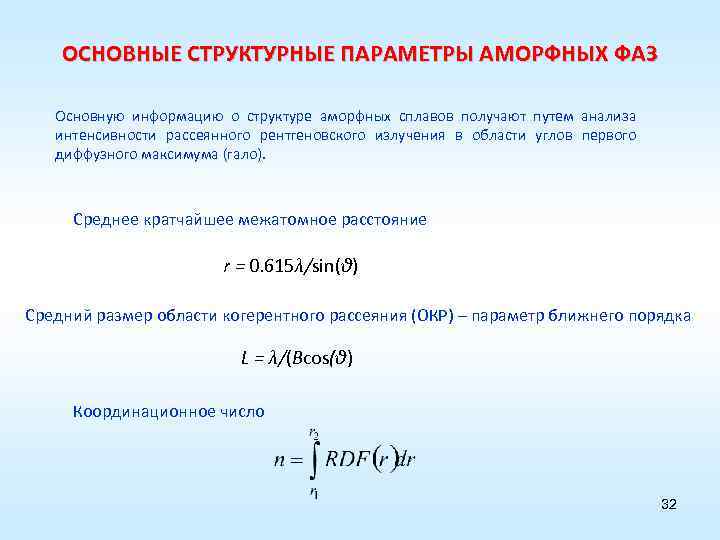

ОСНОВНЫЕ СТРУКТУРНЫЕ ПАРАМЕТРЫ АМОРФНЫХ ФАЗ Основную информацию о структуре аморфных сплавов получают путем анализа интенсивности рассеянного рентгеновского излучения в области углов первого диффузного максимума (гало). Среднее кратчайшее межатомное расстояние r = 0. 615λ/sin(θ) Средний размер области когерентного рассеяния (ОКР) – параметр ближнего порядка L = λ/(Bcos(θ) Координационное число 32

ФИЗИЧЕСКИЕ СВОЙСТВА АМОРФНЫХ СПЛАВОВ Аморфизация расплавов оказывает существенное влияние на структурно-чувствительные свойства металлических сплавов. 33

ФИЗИЧЕСКИЕ СВОЙСТВА АМОРФНЫХ СПЛАВОВ (магнитно-мягкие сплавы (Hc < 10 Э) на основе Fe, Co и Ni) Основные технические характеристики: – индукция насыщения; – проницаемость; – коэрцитивная сила; – потери на перемагничивание; – температура Кюри. 34

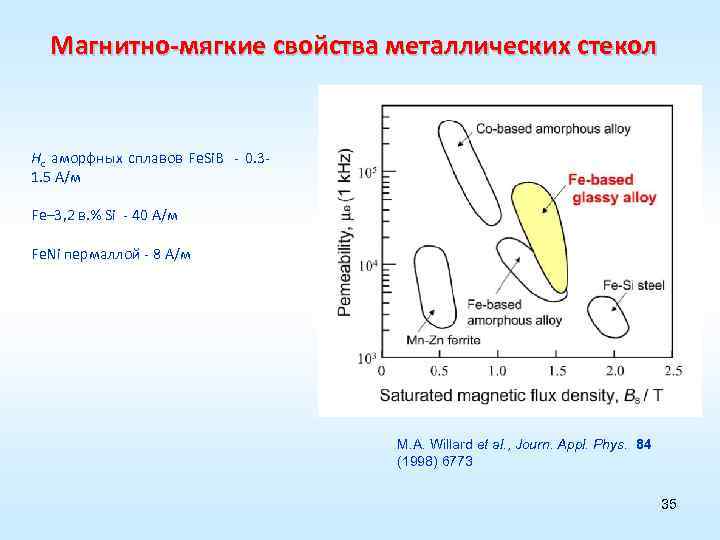

Магнитно-мягкие свойства металлических стекол Hc аморфных сплавов Fe. Si. B - 0. 31. 5 А/м Fe– 3, 2 в. % Si - 40 А/м Fe. Ni пермаллой - 8 А/м M. A. Willard et al. , Journ. Appl. Phys. 84 (1998) 6773 35

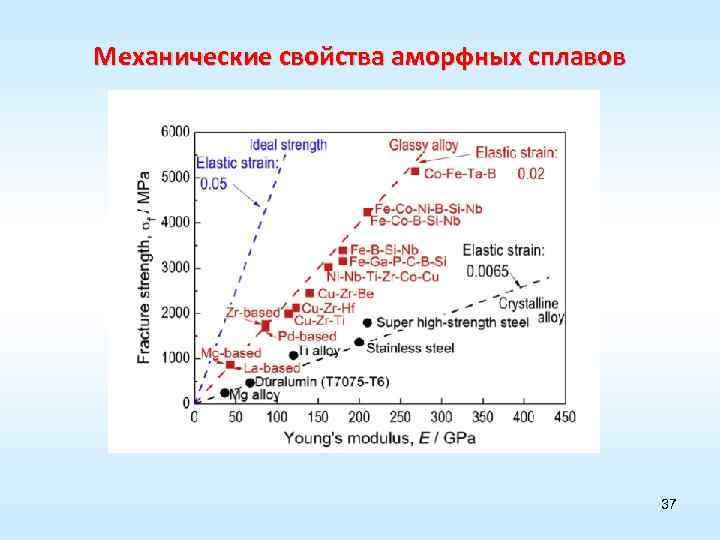

Механические свойства аморфных сплавов Аморфные сплавы на основе Fe - твердость 9 – 14 ГПа - предел прочности – 3, 5 – 5, 0 ГПа Высокопрочные промышленные стали - предел прочности до 2 ГПа Аморфные сплавы на основе Al - предел прочности 0, 8 – 1 ГПа Высокопрочные промышленные сплавы - предел прочности 0, 6 – 0, 7 ГПа Основными недостатками аморфных сплавов является их относительно низкая пластичность, которая, как правило, составляет 2 -3% и неустойчивость термодинамически неравновесной структуры. 36

Механические свойства аморфных сплавов 37

Механические свойства аморфных сплавов Ce. Al. Cu Zr. Cu. Ni. Al 38

ФИЗИЧЕСКИЕ СВОЙСТВА АМОРФНЫХ СПЛАВОВ Магнитные свойства – исключительно низкая коэрцитивная сила и повышенная магнитная проницаемость и малые потери. 1. Электрические свойства – высокое удельное электросопротивление. 2. Механические свойства – высокая твердость, прочность, износостойкость, но сниженная пластичность. 3. Химические свойства – высокая коррозионная стойкость. 39

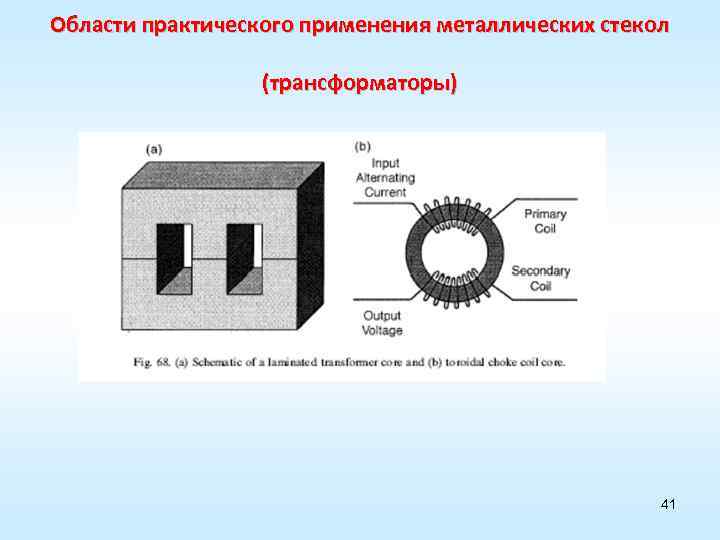

Области практического применения металлических стекол В настоящее время аморфные металлические сплавы преимущественно используются для изготовления магнитопроводящих систем – сердечников трансформаторов, дросселей, усилителей, экранов магнитной защиты и др. Головки звукозаписи Системы безопасности Резистивные нагреватели Припои Армирующие добавки Мембраны Высокопрочные коррозионно-стойкие покрытия Биологически совместимые протезы Клюшки для гольфа и др. 40

Области практического применения металлических стекол (трансформаторы) 41

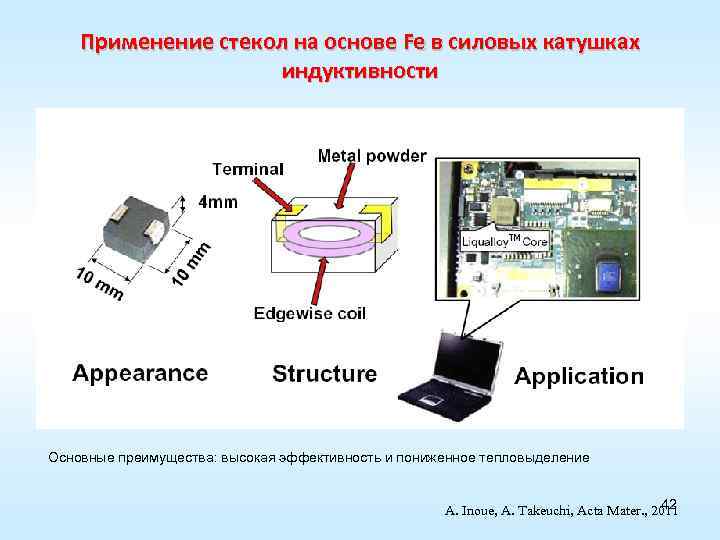

Применение стекол на основе Fe в силовых катушках индуктивности Основные преимущества: высокая эффективность и пониженное тепловыделение 42 A. Inoue, A. Takeuchi, Acta Mater. , 2011

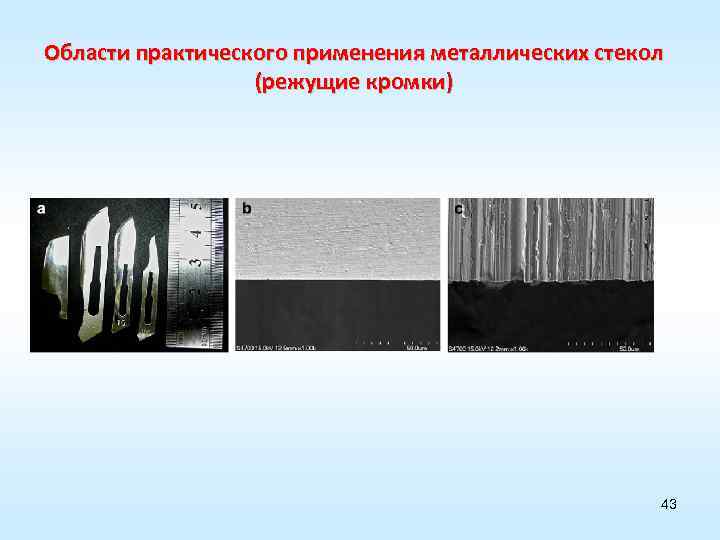

Области практического применения металлических стекол (режущие кромки) 43

Термопластическое течение 44

ФИЗИЧЕСКИЕ СВОЙСТВА АМОРФНЫХ СПЛАВОВ Важным преимуществом металлических стекол являются комбинации физических свойств, которые не могут быть достигнуты в кристаллических материалах. Основной недостаток – неравновесная природа стеклообразного состояния и, следовательно, нестабильность физических характеристик. 45

RSP 46

3. ФОРМИРОВАНИЕ НАНОФАЗНЫХ КОМПОЗИТОВ В АМОРФНЫХ СПЛАВАХ План 1. Условия формирования нанокристаллов в аморфных фазах 2. Основные структурные параметры нанофазных композитов и методы их определения 3. Влияние нанокристаллизации на механические свойства аморфных сплавов на основе Al 4. Влияние нанокристаллизации на магнитные свойства аморфных сплавов на основе Fe 5. Достоинства и недостатки сплавов с нанокомпозитной структурой, области и перспективы их практического применения 47

История 1988 г. – открытие магнитно-мягких сплавов типа FINEMET 1989 -90 гг. – начато промышленное производство магнитопроводов с нанокомпозитной структурой 1991 г. – открытие высокопрочных сплавов на основе Al c нанокомпозитной структурой 48

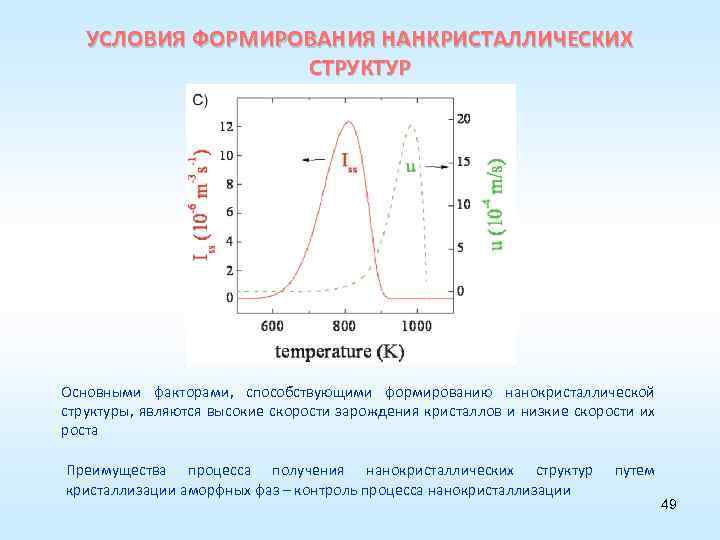

УСЛОВИЯ ФОРМИРОВАНИЯ НАНКРИСТАЛЛИЧЕСКИХ СТРУКТУР Основными факторами, способствующими формированию нанокристаллической структуры, являются высокие скорости зарождения кристаллов и низкие скорости их роста Преимущества процесса получения нанокристаллических структур кристаллизации аморфных фаз – контроль процесса нанокристаллизации путем 49

Типы процессов кристаллизации аморфных сплавах U. Köster, in H. Matyja and P. G. Zelinski (eds. ), Amorphous metals, World Scientific, Singapore (1985) Наименьшими скоростями роста обладают кристаллы, состав которых отличается от состава материнской фазы. Механизм роста таких кристаллов в аморфной матрице называется первичным или диффузионно-контролируемым, поскольку скорость роста определяется коэффициентом диффузии легирующих элементов в аморфной матрице 50

МЕТОДЫ ИССЛЕДОВАНИЯ ПРОЦЕССА КРИСТАЛЛИЗАЦИИ СТЕКОЛ (НАНОКРИСТАЛЛИЗАЦИИ) 1. КИНЕТИЧЕСКИЕ – термографические (дифференциальный термический анализ – ДТА, дифференциальная сканирующая калориметрия – ДСК); – измерения физических свойств (электросопротивление, магнитные характеристики). 2. СТРУКТУРНЫЕ – рентгенография (дифракция и малоугловое рассеяние), нейтронография, просвечивающая электронная микроскопия. Определение механизмов кристаллизации возможно лишь путем совместного анализа результатов структурных и кинетических исследований. 51

ИССЛЕДОВАНИЯ КИНЕТИКИ ПРОЦЕССА НАНОКРИСТАЛЛИЗАЦИИ СТЕКОЛ 52

ИССЛЕДОВАНИЯ КИНЕТИКИ ПРОЦЕССА КРИСТАЛЛИЗАЦИИ (НАНОКРИСТАЛЛИЗАЦИИ) СТЕКОЛ Сравнение ДСК термограммы (а) и изменений ЭС металлического стекла Al 85 Ni 5 Co 2 Y 8 при нагреве со скоростью 10 К/мин. Хорошее согласие формы максимумов тепловыделения на кривой ДСК и на производной d. R/d. T свидетельствует о применимости метода измерения ЭС для анализа кинетики нанокристаллизации. 53

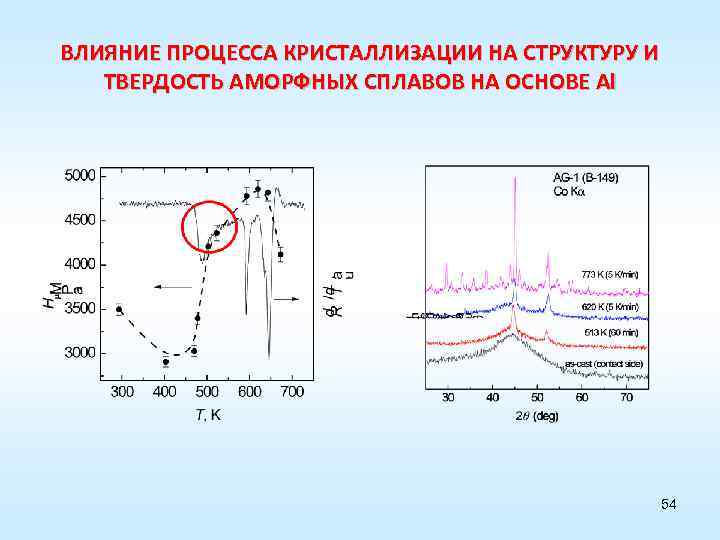

ВЛИЯНИЕ ПРОЦЕССА КРИСТАЛЛИЗАЦИИ НА СТРУКТУРУ И ТВЕРДОСТЬ АМОРФНЫХ СПЛАВОВ НА ОСНОВЕ Al 54

СТРУКТУРА СПЛАВОВ Al-РЗМ-ПМ С АМОРФНОЙ И НАНОКОМПОЗИТНОЙ СТРУКТУРОЙ Al 80 -90 -(La, Ce, Gd, Y)-(Fe, Ni, Co) 55

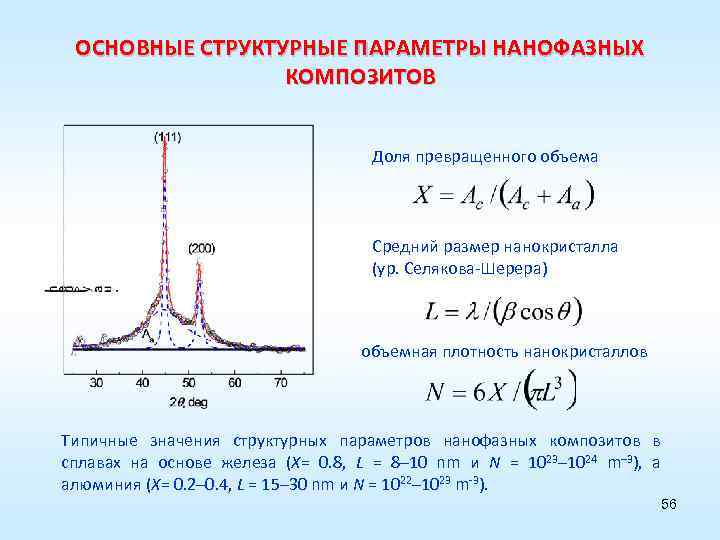

ОСНОВНЫЕ СТРУКТУРНЫЕ ПАРАМЕТРЫ НАНОФАЗНЫХ КОМПОЗИТОВ Доля превращенного объема Средний размер нанокристалла (ур. Селякова-Шерера) объемная плотность нанокристаллов Типичные значения структурных параметров нанофазных композитов в сплавах на основе железа (X= 0. 8, L = 8– 10 nm и N = 1023– 1024 m– 3), а алюминия (X= 0. 2– 0. 4, L = 15– 30 nm и N = 1022– 1023 m-3). 56

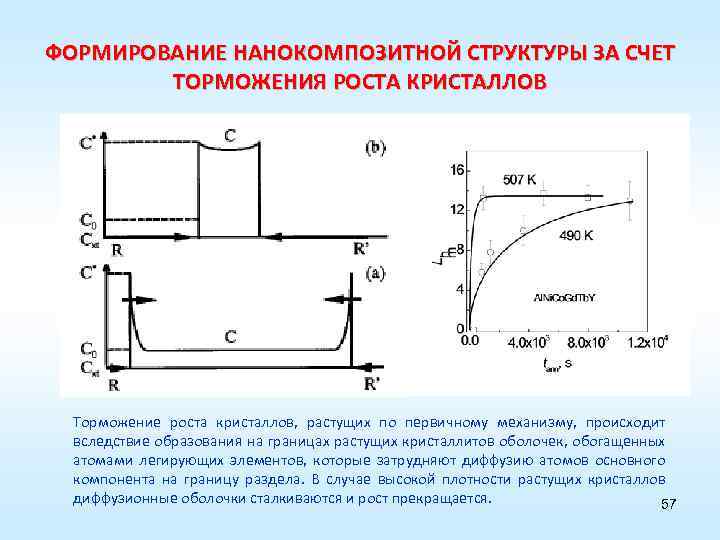

ФОРМИРОВАНИЕ НАНОКОМПОЗИТНОЙ СТРУКТУРЫ ЗА СЧЕТ ТОРМОЖЕНИЯ РОСТА КРИСТАЛЛОВ Торможение роста кристаллов, растущих по первичному механизму, происходит вследствие образования на границах растущих кристаллитов оболочек, обогащенных атомами легирующих элементов, которые затрудняют диффузию атомов основного компонента на границу раздела. В случае высокой плотности растущих кристаллов диффузионные оболочки сталкиваются и рост прекращается. 57

ФОРМИРОВАНИЕ НАНОКОМПОЗИТНОЙ СТРУКТУРЫ ЗА СЧЕТ ПОВЫШЕНИЯ СКОРОСТИ ЗАРОЖДЕНИЯ 58

МЕХАНИЧЕСКИЕ СВОЙСТВА МАТЕРИАЛОВ 59

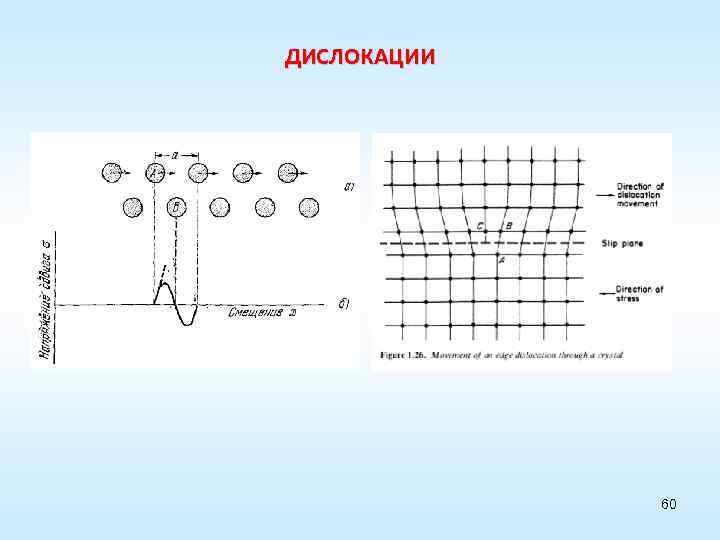

ДИСЛОКАЦИИ 60

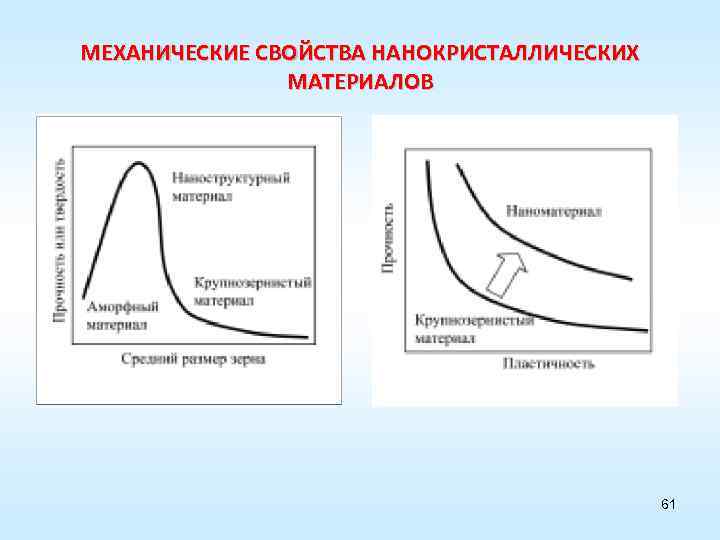

МЕХАНИЧЕСКИЕ СВОЙСТВА НАНОКРИСТАЛЛИЧЕСКИХ МАТЕРИАЛОВ 61

СРАВНЕНИЕ МЕХАНИЧЕСКИХ СВОЙСТВ Al-СПЛАВОВ С РАЗЛИЧНЫМИ СТРУКТУРАМИ Формирование нанокомпозитной структуры приводит к повышению предела прочности аморфных сплавов на основе Al примерно в 1. 5 раза, т. е. до 1, 5 ГПа. 62

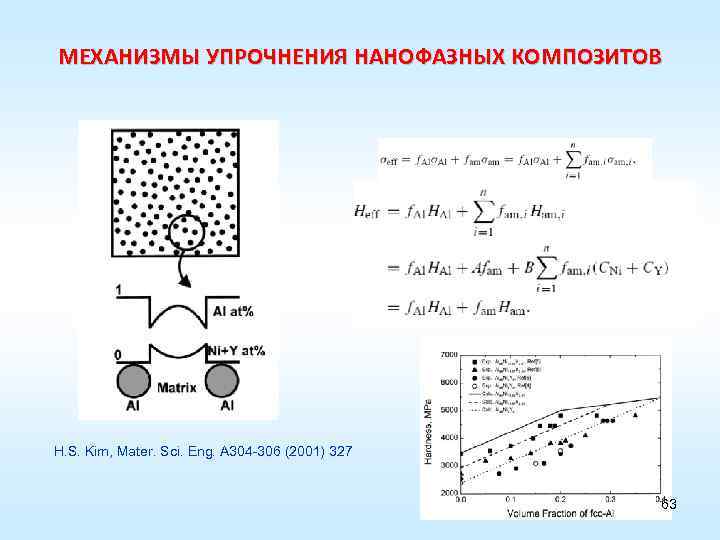

МЕХАНИЗМЫ УПРОЧНЕНИЯ НАНОФАЗНЫХ КОМПОЗИТОВ H. S. Kim, Mater. Sci. Eng. A 304 -306 (2001) 327 63

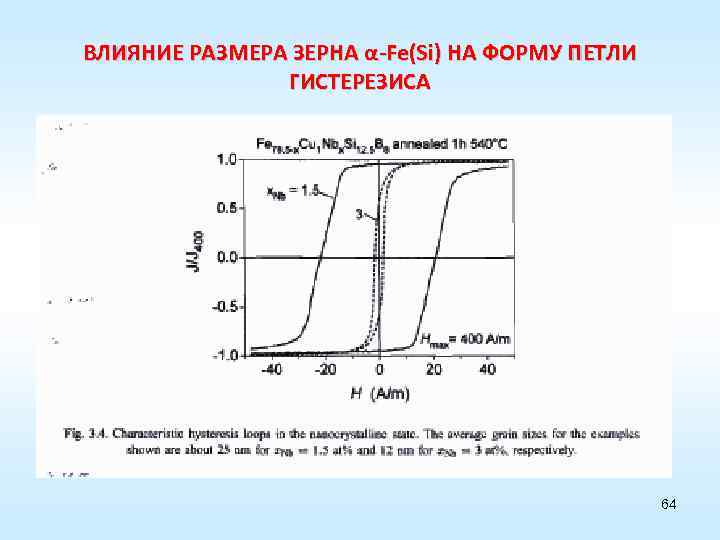

ВЛИЯНИЕ РАЗМЕРА ЗЕРНА α-Fe(Si) НА ФОРМУ ПЕТЛИ ГИСТЕРЕЗИСА 64

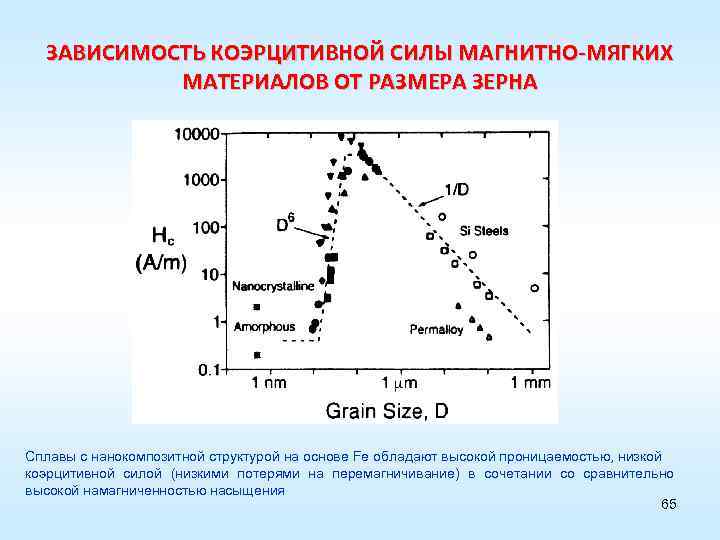

ЗАВИСИМОСТЬ КОЭРЦИТИВНОЙ СИЛЫ МАГНИТНО-МЯГКИХ МАТЕРИАЛОВ ОТ РАЗМЕРА ЗЕРНА Сплавы с нанокомпозитной структурой на основе Fe обладают высокой проницаемостью, низкой коэрцитивной силой (низкими потерями на перемагничивание) в сочетании со сравнительно высокой намагниченностью насыщения 65

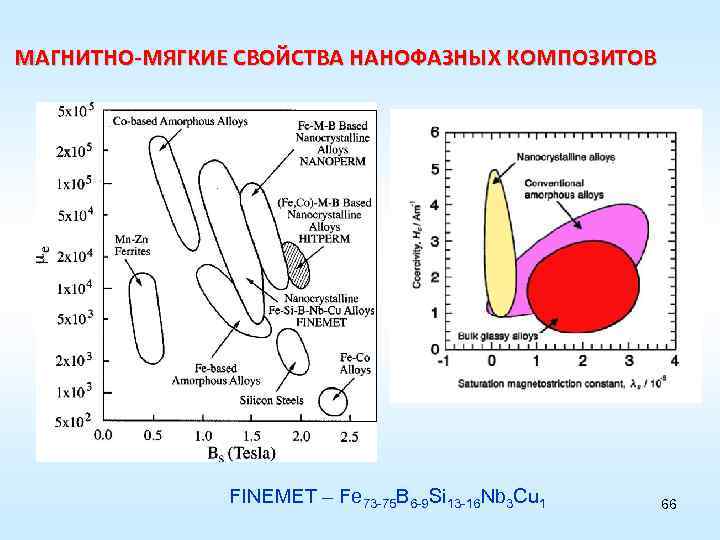

МАГНИТНО-МЯГКИЕ СВОЙСТВА НАНОФАЗНЫХ КОМПОЗИТОВ FINEMET – Fe 73 -75 B 6 -9 Si 13 -16 Nb 3 Cu 1 66

МОДЕЛЬ СЛУЧАЙНОЙ АНИЗОТРОПИИ Высокий уровень магнитно-мягких свойств нанофазных композитов обусловлен межзеренным ферромагнитным обменным взаимодействием, которое реализуется когда размер зерна D становится меньше длины обменного корреляционного взаимодействия Lex = A – константа обменного взаимодействия, зависящая от температуры Кюри, K 1 – константа 67 магнитной анизотропии.

ПРИРОДА МАГНИТНО-МЯГКИХ СВОЙСТВ НАНОКОМПОЗИТОВ НА ОСНОВЕ Fe Для сплавов на основе Fe K 1 = 8 к. Дж/м 3, A = 10 -11 Дж/м и Lэфф ~ 35 нм, что соответствует толщине границы доменов. Это означает, что нанокристаллы αFe(Si) с размерами 6– 10 нм представляют собой однодоменные частицы. Магнитная анизотропия нанофазных композитов типа Finemet определяется не величиной константы магнитной кристаллической анизотропии K 1, а усредненной по группе нанокристаллов, охваченных межзеренным обменным взаимодействием, эффективной константой анизотропии <K>, величина которой значительно меньше. Уровень магнитно-мягких свойств сплавов типа Finemet сопоставим со свойствами железоникелевых (пермаллои) сплавов и аморфных сплавов на основе кобальта, что позволяет существенно снизить стоимость магнитно-проводящих систем. 68

МАГНИТОПРОВОДЫ ИЗ НАНОКОМПОЗИТНЫХ СПЛАВОВ НА ОСНОВЕ Fe 69

Проблемы и перспективы использования нанофазных композитов в качестве конструкционных материалов Вследствие низкой склонности к стеклообразованию, аморфные сплавы на основе Al (Al-РЗМПМ), в которых формируются высокопрочные нанофазные композиты, могут быть получены только в форме дисперсных продуктов (лент, чешуек, порошков), размеры (толщина) которых не превышает 20 -50 мкм. Для консолидации дисперсных материалов с аморфной структурой, полученных закалкой из жидкого состояния, могут быть использованы различные методы обработки давлением, в частности, винтовая экструзия. 70

ОБЪЕМНЫЕ ВЫСОКОПРОЧНЫЕ ОБРАЗЦЫ СПЛАВА НА ОСНОВЕ Al С НАНОКОМПОЗИТНОЙ СТРУКТУРОЙ, ПОЛУЧЕННЫЕ КОНСОЛИДАЦИЕЙ АМОРФНЫХ ЛЕНТ 71

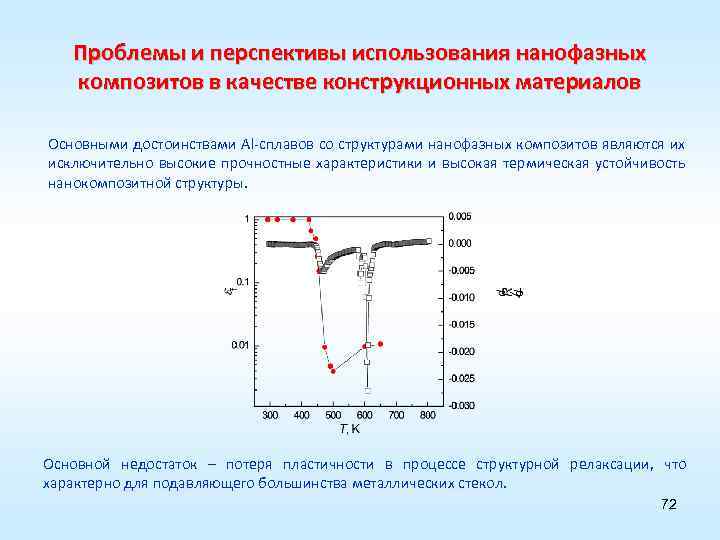

Проблемы и перспективы использования нанофазных композитов в качестве конструкционных материалов Основными достоинствами Al-сплавов со структурами нанофазных композитов являются их исключительно высокие прочностные характеристики и высокая термическая устойчивость нанокомпозитной структуры. Основной недостаток – потеря пластичности в процессе структурной релаксации, что характерно для подавляющего большинства металлических стекол. 72

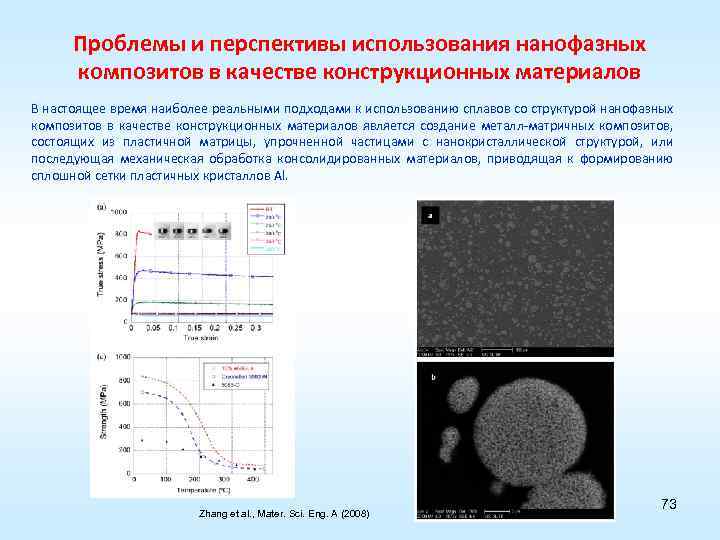

Проблемы и перспективы использования нанофазных композитов в качестве конструкционных материалов В настоящее время наиболее реальными подходами к использованию сплавов со структурой нанофазных композитов в качестве конструкционных материалов является создание металл-матричных композитов, состоящих из пластичной матрицы, упрочненной частицами с нанокристаллической структурой, или последующая механическая обработка консолидированных материалов, приводящая к формированию сплошной сетки пластичных кристаллов Al. Zhang et al. , Mater. Sci. Eng. A (2008) 73

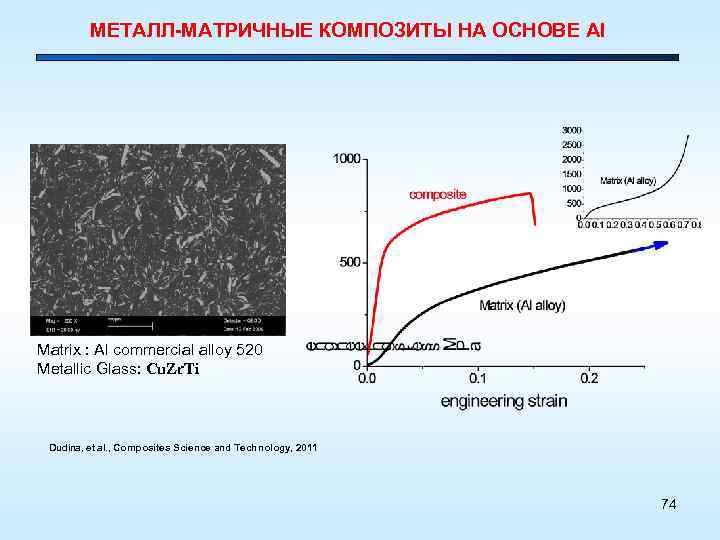

МЕТАЛЛ-МАТРИЧНЫЕ КОМПОЗИТЫ НА ОСНОВЕ Al Matrix : Al commercial alloy 520 Metallic Glass: Cu. Zr. Ti Dudina, et al. , Composites Science and Technology, 2011 74

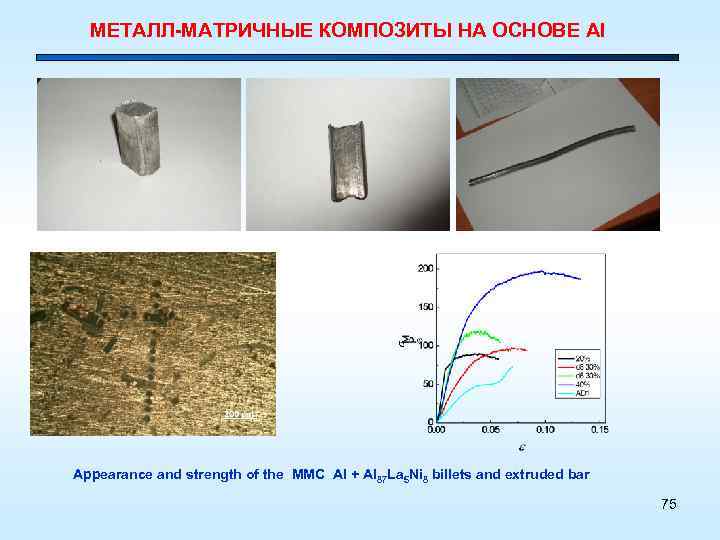

МЕТАЛЛ-МАТРИЧНЫЕ КОМПОЗИТЫ НА ОСНОВЕ Al Appearance and strength of the MMC Al + Al 87 La 5 Ni 8 billets and extruded bar 75

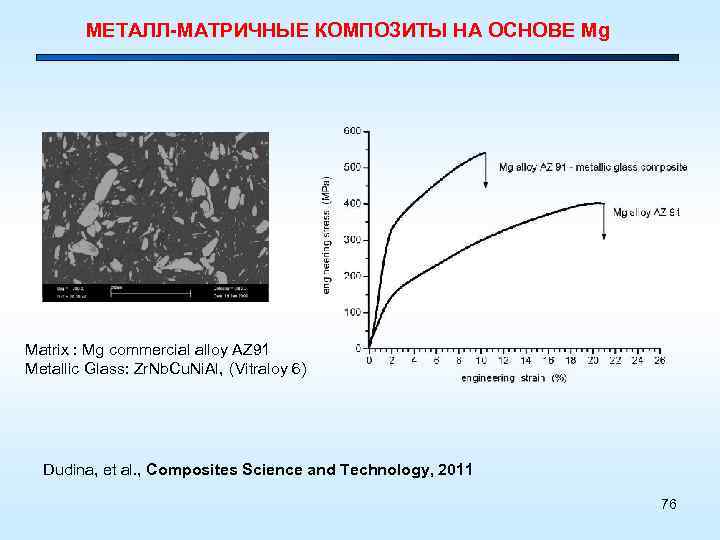

МЕТАЛЛ-МАТРИЧНЫЕ КОМПОЗИТЫ НА ОСНОВЕ Mg Matrix : Mg commercial alloy AZ 91 Metallic Glass: Zr. Nb. Cu. Ni. Al, (Vitraloy 6) Dudina, et al. , Composites Science and Technology, 2011 76

"Металлические сплавы с аморфной и нанокомпозитной структурой" Аморфные металлические сплавы и металлические стекла. Условия аморфизации расплавов и характеристика метода спиннингования расплавов. Физические свойства металлических сплавов с аморфной структурой. Области применения, преимущества и недостатки металлических стекол. Структурные параметры металлических стекол и методы их определения. Условия получения нанокомпозитных структур. Структурные параметры нанофазных композитов и методы их определения. Основные физические свойства металлических сплавов с аморфнонанокристаллической структурой. Области применения, преимущества и недостатки материалов с нанокомпозитной структурой. 77

Lectures_2015_1_3.ppt