тенденции развтия авиац сплаво 2013_2.ppt

- Количество слайдов: 51

Федеральное государственное унитарное предприятие «Всероссийский научно-исследовательский институт авиационных материалов» Государственный научный центр Российской Федерации Стратегические направления развития конструкционных материалов и технологий их переработки для авиа-космических двигателей настоящего и будущего Международная конференция «Сварка и родственные технологии – настоящее и будущее» Генеральный директор, академик РАН Заместитель генерального директора к. т. н. Киев ИЭС им. Е. О. Патона 25 -26 ноября 2013 г. Е. Н. Каблов О. Г. Оспенникова

Федеральное государственное унитарное предприятие «Всероссийский научно-исследовательский институт авиационных материалов» Государственный научный центр Российской Федерации Стратегические направления развития конструкционных материалов и технологий их переработки для авиа-космических двигателей настоящего и будущего Международная конференция «Сварка и родственные технологии – настоящее и будущее» Генеральный директор, академик РАН Заместитель генерального директора к. т. н. Киев ИЭС им. Е. О. Патона 25 -26 ноября 2013 г. Е. Н. Каблов О. Г. Оспенникова

Перспективы развития зарубежного двигателестроения гражданской и военной авиации НАСА ведет проектные исследования по перспективным двигателям, которые позволят к 2025 -2035 гг. создать тяжелые гиперзвуковые самолеты. • комбинированные двигательные установки, работающие на этапах от старта до достижения гиперзвуковых скоростей и выхода на околоземную орбиту • ракетно-прямоточные двигатели (RBCC - Rocket-Based Combined Cycle), функционирующие в режиме ЖРД и прямоточных воздушно-реактивных двигателей со сверхзвуковым горением, • ракетно-турбинные двигатели (ТВСС - Turbine-Based Combined Cycle). НАСА изучает двигатели с детонацией топлива (PDE - Pulse Detonation Engine), на базе которых предполагается разработка многоразовой транспортной космической системы третьего поколения, что позволит после 2025 г. на два порядка снизить затраты на выведение космических аппаратов на околоземную орбиту. Беспилотный 227 -килограмовый самолет с гибридным крылом и уникальным водородным гиперзвуковым прямоточным ракетным двигателем создается в рамках проекта НАСА по Экологически Ответственной Авиации (ERA - Environmentally Responsible Aviation (разработка технологий, необходимых для создания тихих, чистых по выбросам и топливосберегающих самолетов будущего)). НАСА и Боинг завершили первый этап летных испытаний уменьшенной модели X-48 B, выполненной по схеме летающее крыло, в Летно-исследовательском центре имени Драйдена.

Перспективы развития зарубежного двигателестроения гражданской и военной авиации НАСА ведет проектные исследования по перспективным двигателям, которые позволят к 2025 -2035 гг. создать тяжелые гиперзвуковые самолеты. • комбинированные двигательные установки, работающие на этапах от старта до достижения гиперзвуковых скоростей и выхода на околоземную орбиту • ракетно-прямоточные двигатели (RBCC - Rocket-Based Combined Cycle), функционирующие в режиме ЖРД и прямоточных воздушно-реактивных двигателей со сверхзвуковым горением, • ракетно-турбинные двигатели (ТВСС - Turbine-Based Combined Cycle). НАСА изучает двигатели с детонацией топлива (PDE - Pulse Detonation Engine), на базе которых предполагается разработка многоразовой транспортной космической системы третьего поколения, что позволит после 2025 г. на два порядка снизить затраты на выведение космических аппаратов на околоземную орбиту. Беспилотный 227 -килограмовый самолет с гибридным крылом и уникальным водородным гиперзвуковым прямоточным ракетным двигателем создается в рамках проекта НАСА по Экологически Ответственной Авиации (ERA - Environmentally Responsible Aviation (разработка технологий, необходимых для создания тихих, чистых по выбросам и топливосберегающих самолетов будущего)). НАСА и Боинг завершили первый этап летных испытаний уменьшенной модели X-48 B, выполненной по схеме летающее крыло, в Летно-исследовательском центре имени Драйдена.

Перспективы развития зарубежного двигателестроения гражданской и военной авиации В настоящее время одним из самых широко применяемых двигателей является CFM 56, который ежегодно устанавливаются на 625 самолетах А -320 и Boeing-737 Новый двигатель Leap-X (Leading Edge Aviation Program), завершит цикл испытаний в варианте демонстратора в 2012 г. и будет готов к сертификации и серийному производству в 2016 г. CFM 56 Leap-X Запланировано улучшение топливной эффективности на 16%, снижение уровня эмиссии NОх на 50 -60% по сравнению с показателями современных ТРДД и обеспечение уровня шума на 10 -15 д. Б ниже действующих норм ICAO. По компоновке Leap-X двухконтурный турбореактивный двигатель с усовершенствованной конструкцией основных узлов: • новая конструкция вентилятора с лопатками из композиционных материалов с волокнами пространственного сплетения; • усовершенствованная камера сгорания TAPS II по сравнению с двигателем GE 90/GEnx; • лопатки ТВД из монокристаллических сплавов с теплозащитным покрытием (1 -й этап), далее рассматриваются композиционные материалы на основе керамической матрицы или композиты Nb-Si; • неохлаждаемые лопатки ТНД из γ-интерметаллида титана; • масса двигателя Leap-X существенно уменьшена (~ 80 кг) за счет сокращения числа лопаток турбины первой ступени и увеличения степени повышения давления до значения 16: 1 (у современных двигателей семейства CFMI - около 11: 1) • применение конструкций типа «блиск» для компрессора для снижения массы

Перспективы развития зарубежного двигателестроения гражданской и военной авиации В настоящее время одним из самых широко применяемых двигателей является CFM 56, который ежегодно устанавливаются на 625 самолетах А -320 и Boeing-737 Новый двигатель Leap-X (Leading Edge Aviation Program), завершит цикл испытаний в варианте демонстратора в 2012 г. и будет готов к сертификации и серийному производству в 2016 г. CFM 56 Leap-X Запланировано улучшение топливной эффективности на 16%, снижение уровня эмиссии NОх на 50 -60% по сравнению с показателями современных ТРДД и обеспечение уровня шума на 10 -15 д. Б ниже действующих норм ICAO. По компоновке Leap-X двухконтурный турбореактивный двигатель с усовершенствованной конструкцией основных узлов: • новая конструкция вентилятора с лопатками из композиционных материалов с волокнами пространственного сплетения; • усовершенствованная камера сгорания TAPS II по сравнению с двигателем GE 90/GEnx; • лопатки ТВД из монокристаллических сплавов с теплозащитным покрытием (1 -й этап), далее рассматриваются композиционные материалы на основе керамической матрицы или композиты Nb-Si; • неохлаждаемые лопатки ТНД из γ-интерметаллида титана; • масса двигателя Leap-X существенно уменьшена (~ 80 кг) за счет сокращения числа лопаток турбины первой ступени и увеличения степени повышения давления до значения 16: 1 (у современных двигателей семейства CFMI - около 11: 1) • применение конструкций типа «блиск» для компрессора для снижения массы

Основные задачи развития отечественного двигателестроения ГТД для гражданской авиации ГТД для военной авиации Основные направления РЕШЕНИЯ ЗАДАЧ в области материалов и покрытий для обеспечения работоспособности в условиях вибро- и термо-циклического нагружения в течение межремонтного ресурса не менее 4000 часов: • для сопловых лопаток – конструкционные композиционные материалы с высокими физикомеханическими свойствами без деградации при рабочих температурах до 2200 К без охлаждения и покрытий • для рабочих лопаток – конструкционные материалы с высоким уровнем удельных физикомеханических свойств без деградации при рабочих температурах до 2000 К без охлаждения и покрытий • жаростойкие, высокоградиентные теплозащитные покрытия поверхностей лопаток обеспечивающие парирование возможной деградации физико-механических свойств от воздействия на них излучения фронта пламени камеры сгорания и эрозионного воздействия газового потока.

Основные задачи развития отечественного двигателестроения ГТД для гражданской авиации ГТД для военной авиации Основные направления РЕШЕНИЯ ЗАДАЧ в области материалов и покрытий для обеспечения работоспособности в условиях вибро- и термо-циклического нагружения в течение межремонтного ресурса не менее 4000 часов: • для сопловых лопаток – конструкционные композиционные материалы с высокими физикомеханическими свойствами без деградации при рабочих температурах до 2200 К без охлаждения и покрытий • для рабочих лопаток – конструкционные материалы с высоким уровнем удельных физикомеханических свойств без деградации при рабочих температурах до 2000 К без охлаждения и покрытий • жаростойкие, высокоградиентные теплозащитные покрытия поверхностей лопаток обеспечивающие парирование возможной деградации физико-механических свойств от воздействия на них излучения фронта пламени камеры сгорания и эрозионного воздействия газового потока.

Основные направления развития отечественного двигателестроения Научно-технический центр имени А. М. Люльки, филиал ОАО «НПО «Сатурн» , занимается созданием пульсирующего воздушно-реактивного двигателя Разработка ведется параллельно с проектом перспективного двигателя второго этапа ("Изделие 30") для истребителя Т-50 (ПАК ФА) Новая схема сверхзвукового пульсирующего детонационного прямоточного двигателя (СПДПД) со сверхзвуковым потоком в детонационной камере сгорания и с горением в пульсирующей детонационной волне. Математическая модель и расчеты для водородно-воздушного СПДПД показали: • при полете на высоте 25 км он может работать при числах Маха от 4, 5 до 7, 5. • по расчетному удельному импульсу Iуд = 3000 - 3500 м/с и удельной тяге Rуд = 50 70 с СПДПД не уступает ПВРД и ГПВРД при значительно меньшей степени торможения сверхзвукового потока и меньшей теплонапряженности тракта двигателя. Решение проблемы создания перспективных двигателей позволит к 2025 -2035 гг. создать тяжелые гиперзвуковые самолеты

Основные направления развития отечественного двигателестроения Научно-технический центр имени А. М. Люльки, филиал ОАО «НПО «Сатурн» , занимается созданием пульсирующего воздушно-реактивного двигателя Разработка ведется параллельно с проектом перспективного двигателя второго этапа ("Изделие 30") для истребителя Т-50 (ПАК ФА) Новая схема сверхзвукового пульсирующего детонационного прямоточного двигателя (СПДПД) со сверхзвуковым потоком в детонационной камере сгорания и с горением в пульсирующей детонационной волне. Математическая модель и расчеты для водородно-воздушного СПДПД показали: • при полете на высоте 25 км он может работать при числах Маха от 4, 5 до 7, 5. • по расчетному удельному импульсу Iуд = 3000 - 3500 м/с и удельной тяге Rуд = 50 70 с СПДПД не уступает ПВРД и ГПВРД при значительно меньшей степени торможения сверхзвукового потока и меньшей теплонапряженности тракта двигателя. Решение проблемы создания перспективных двигателей позволит к 2025 -2035 гг. создать тяжелые гиперзвуковые самолеты

Основные направления развития отечественного двигателестроения Согласно стратегии развития ОДК, в области двигателестроения для самолетов пассажирской и транспортной авиации основным результатом должно стать конкурентоспособное на мировом рынке базовое семейство авиадвигателей тягой 9 -18 тонн для перспективных самолетов гражданской авиации (SSJ-130 и МС-21 -200/300), для транспортной авиации (МТС и Ил-476). Первоочередным в продуктовой линейке является авиадвигатель ПД-14 для самолета МС-21 -200. ОСОБЕННОСТИ: - высокая степень двухконтурности для повышения тягового КПД; - увеличена степень сжатия компрессора для повышения термического КПД; - оптимальный диаметр вентилятора (с учётом удельного расхода топлива, сопротивления и массы мотогондолы); - газогенератор нового поколения с уменьшенным количеством ступеней компрессора; - перспективные материалы и технологии.

Основные направления развития отечественного двигателестроения Согласно стратегии развития ОДК, в области двигателестроения для самолетов пассажирской и транспортной авиации основным результатом должно стать конкурентоспособное на мировом рынке базовое семейство авиадвигателей тягой 9 -18 тонн для перспективных самолетов гражданской авиации (SSJ-130 и МС-21 -200/300), для транспортной авиации (МТС и Ил-476). Первоочередным в продуктовой линейке является авиадвигатель ПД-14 для самолета МС-21 -200. ОСОБЕННОСТИ: - высокая степень двухконтурности для повышения тягового КПД; - увеличена степень сжатия компрессора для повышения термического КПД; - оптимальный диаметр вентилятора (с учётом удельного расхода топлива, сопротивления и массы мотогондолы); - газогенератор нового поколения с уменьшенным количеством ступеней компрессора; - перспективные материалы и технологии.

Основные направления развития отечественного двигателестроения Развитие продуктового ряда двигателей для самолетов пассажирской и военно-транспортной авиации Развитие отечественного двигателестроения обеспечит: • сохранение и развитие оборонно-промышленного потенциала России; • продвижение продукции на внутренние и экспортные рынки; • технико-экономическую и технологическую независимость и защиту от проникновения на российский рынок зарубежных двигателей. В 2015 -2017 гг. должен произойти значительный рост продаж по всем направлениями отечественных авиадвигателестроительных компетенций за счет вывода на рынок авиадвигателей нового поколения (ПД 9 -18), роста выручки от продаж переходных моделей (Sa. M-146, 117/117 С, мод. РД-33/93), вертолетных двигателей российского производства (импортозамещение), наземных ГТУ в рамках проекта «Малая комплексная энергетика» .

Основные направления развития отечественного двигателестроения Развитие продуктового ряда двигателей для самолетов пассажирской и военно-транспортной авиации Развитие отечественного двигателестроения обеспечит: • сохранение и развитие оборонно-промышленного потенциала России; • продвижение продукции на внутренние и экспортные рынки; • технико-экономическую и технологическую независимость и защиту от проникновения на российский рынок зарубежных двигателей. В 2015 -2017 гг. должен произойти значительный рост продаж по всем направлениями отечественных авиадвигателестроительных компетенций за счет вывода на рынок авиадвигателей нового поколения (ПД 9 -18), роста выручки от продаж переходных моделей (Sa. M-146, 117/117 С, мод. РД-33/93), вертолетных двигателей российского производства (импортозамещение), наземных ГТУ в рамках проекта «Малая комплексная энергетика» .

Зарубежные программы создания новых технологий для двигателестроения гражданской и военной авиации По прогнозам экспертов, объемы продаж ГТД и ГТУ к 2026 году достигнут 850 млрд. долл. Versatile Affordable Advanced Turbine Engine (VAATE) – до 2017 г. Должна обеспечить снижение на 25 % удельного расхода топлива, повышение на 60 % отношения тяги к весу и снижение на 60 % стоимости двигателя, обеспечение коэффициента доступности 10 • революционные концепции двигателей новой архитектуры; • эксплуатация без технического обслуживания с допустимым уровнем повреждений деталей. Ultra Efficient Engine Technology (UEET) – программа NASA Должна обеспечить снижение уровня эмиссии на 70 -80 %, увеличение нагруженности турбины на 50 % и снижение массы на 20 %. • новые дисковые сплавы, в т. ч. биметаллические с рабочими температурами более 820 °С; • перспективные жаропрочные сплавы, интерметаллиды и естественные композиты типа Nb. Si с теплозащитными покрытиями (коэф. теплопроводности в 2 -3 раза ниже существующих), интерметаллиды γ-Ti для лопаток турбины; • композиты на основе керамической матрицы для сопловых лопаток и камеры сгорания; • легкие жаропрочные сплавы и сплавы с эффектом памяти.

Зарубежные программы создания новых технологий для двигателестроения гражданской и военной авиации По прогнозам экспертов, объемы продаж ГТД и ГТУ к 2026 году достигнут 850 млрд. долл. Versatile Affordable Advanced Turbine Engine (VAATE) – до 2017 г. Должна обеспечить снижение на 25 % удельного расхода топлива, повышение на 60 % отношения тяги к весу и снижение на 60 % стоимости двигателя, обеспечение коэффициента доступности 10 • революционные концепции двигателей новой архитектуры; • эксплуатация без технического обслуживания с допустимым уровнем повреждений деталей. Ultra Efficient Engine Technology (UEET) – программа NASA Должна обеспечить снижение уровня эмиссии на 70 -80 %, увеличение нагруженности турбины на 50 % и снижение массы на 20 %. • новые дисковые сплавы, в т. ч. биметаллические с рабочими температурами более 820 °С; • перспективные жаропрочные сплавы, интерметаллиды и естественные композиты типа Nb. Si с теплозащитными покрытиями (коэф. теплопроводности в 2 -3 раза ниже существующих), интерметаллиды γ-Ti для лопаток турбины; • композиты на основе керамической матрицы для сопловых лопаток и камеры сгорания; • легкие жаропрочные сплавы и сплавы с эффектом памяти.

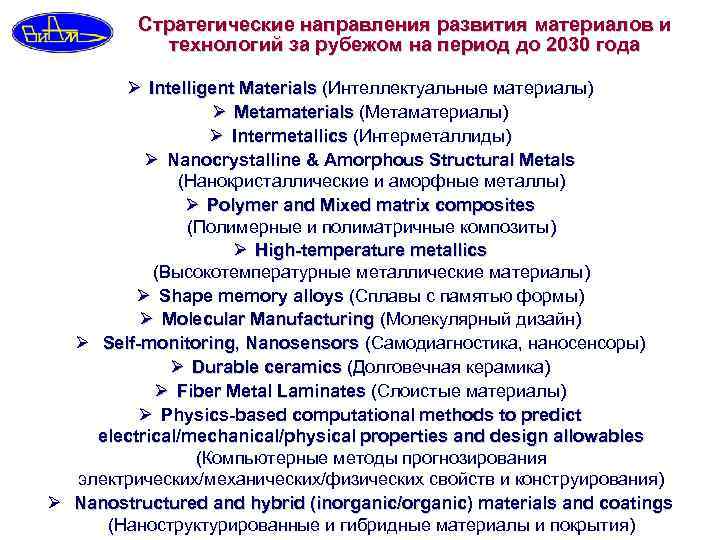

Стратегические направления развития материалов и технологий за рубежом на период до 2030 года Ø Intelligent Materials (Интеллектуальные материалы) Ø Metamaterials (Метаматериалы) Ø Intermetallics (Интерметаллиды) Ø Nanocrystalline & Amorphous Structural Metals (Нанокристаллические и аморфные металлы) Ø Polymer and Mixed matrix composites (Полимерные и полиматричные композиты) Ø High-temperature metallics (Высокотемпературные металлические материалы) Ø Shape memory alloys (Сплавы с памятью формы) Ø Molecular Manufacturing (Молекулярный дизайн) Ø Self-monitoring, Nanosensors (Самодиагностика, наносенсоры) Ø Durable ceramics (Долговечная керамика) Ø Fiber Metal Laminates (Слоистые материалы) Ø Physics-based computational methods to predict electrical/mechanical/physical properties and design allowables (Компьютерные методы прогнозирования электрических/механических/физических свойств и конструирования) Ø Nanostructured and hybrid (inorganic/organic) materials and coatings (Наноструктурированные и гибридные материалы и покрытия)

Стратегические направления развития материалов и технологий за рубежом на период до 2030 года Ø Intelligent Materials (Интеллектуальные материалы) Ø Metamaterials (Метаматериалы) Ø Intermetallics (Интерметаллиды) Ø Nanocrystalline & Amorphous Structural Metals (Нанокристаллические и аморфные металлы) Ø Polymer and Mixed matrix composites (Полимерные и полиматричные композиты) Ø High-temperature metallics (Высокотемпературные металлические материалы) Ø Shape memory alloys (Сплавы с памятью формы) Ø Molecular Manufacturing (Молекулярный дизайн) Ø Self-monitoring, Nanosensors (Самодиагностика, наносенсоры) Ø Durable ceramics (Долговечная керамика) Ø Fiber Metal Laminates (Слоистые материалы) Ø Physics-based computational methods to predict electrical/mechanical/physical properties and design allowables (Компьютерные методы прогнозирования электрических/механических/физических свойств и конструирования) Ø Nanostructured and hybrid (inorganic/organic) materials and coatings (Наноструктурированные и гибридные материалы и покрытия)

Основные принципы создания современных материалов и сложных технических систем I. Фундаментальные и фундаментально-ориентированные исследования для создания опережающего научно-технического задела совместно с РАН II. «Зелёные» технологии при создании материалов и комплексных систем защиты III. Реализация полного жизненного цикла с использованием IT-технологий: создание материала – эксплуатация в конструкции – диагностика, ремонт, продление ресурса – утилизация Материалы Технологии Конструкции IV. Неразрывность материалов, технологий и конструкций

Основные принципы создания современных материалов и сложных технических систем I. Фундаментальные и фундаментально-ориентированные исследования для создания опережающего научно-технического задела совместно с РАН II. «Зелёные» технологии при создании материалов и комплексных систем защиты III. Реализация полного жизненного цикла с использованием IT-технологий: создание материала – эксплуатация в конструкции – диагностика, ремонт, продление ресурса – утилизация Материалы Технологии Конструкции IV. Неразрывность материалов, технологий и конструкций

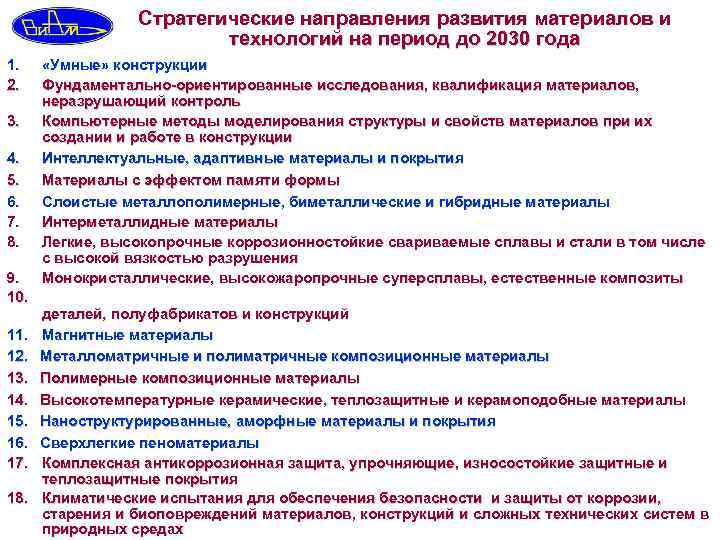

Стратегические направления развития материалов и технологий на период до 2030 года 1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 11. 12. 13. 14. 15. 16. 17. 18. «Умные» конструкции Фундаментально-ориентированные исследования, квалификация материалов, неразрушающий контроль Компьютерные методы моделирования структуры и свойств материалов при их создании и работе в конструкции Интеллектуальные, адаптивные материалы и покрытия Материалы с эффектом памяти формы Слоистые металлополимерные, биметаллические и гибридные материалы Интерметаллидные материалы Легкие, высокопрочные коррозионностойкие свариваемые сплавы и стали в том числе с высокой вязкостью разрушения Монокристаллические, высокожаропрочные суперсплавы, естественные композиты деталей, полуфабрикатов и конструкций Магнитные материалы Металломатричные и полиматричные композиционные материалы Полимерные композиционные материалы Высокотемпературные керамические, теплозащитные и керамоподобные материалы Наноструктурированные, аморфные материалы и покрытия Сверхлегкие пеноматериалы Комплексная антикоррозионная защита, упрочняющие, износостойкие защитные и теплозащитные покрытия Климатические испытания для обеспечения безопасности и защиты от коррозии, старения и биоповреждений материалов, конструкций и сложных технических систем в природных средах

Стратегические направления развития материалов и технологий на период до 2030 года 1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 11. 12. 13. 14. 15. 16. 17. 18. «Умные» конструкции Фундаментально-ориентированные исследования, квалификация материалов, неразрушающий контроль Компьютерные методы моделирования структуры и свойств материалов при их создании и работе в конструкции Интеллектуальные, адаптивные материалы и покрытия Материалы с эффектом памяти формы Слоистые металлополимерные, биметаллические и гибридные материалы Интерметаллидные материалы Легкие, высокопрочные коррозионностойкие свариваемые сплавы и стали в том числе с высокой вязкостью разрушения Монокристаллические, высокожаропрочные суперсплавы, естественные композиты деталей, полуфабрикатов и конструкций Магнитные материалы Металломатричные и полиматричные композиционные материалы Полимерные композиционные материалы Высокотемпературные керамические, теплозащитные и керамоподобные материалы Наноструктурированные, аморфные материалы и покрытия Сверхлегкие пеноматериалы Комплексная антикоррозионная защита, упрочняющие, износостойкие защитные и теплозащитные покрытия Климатические испытания для обеспечения безопасности и защиты от коррозии, старения и биоповреждений материалов, конструкций и сложных технических систем в природных средах

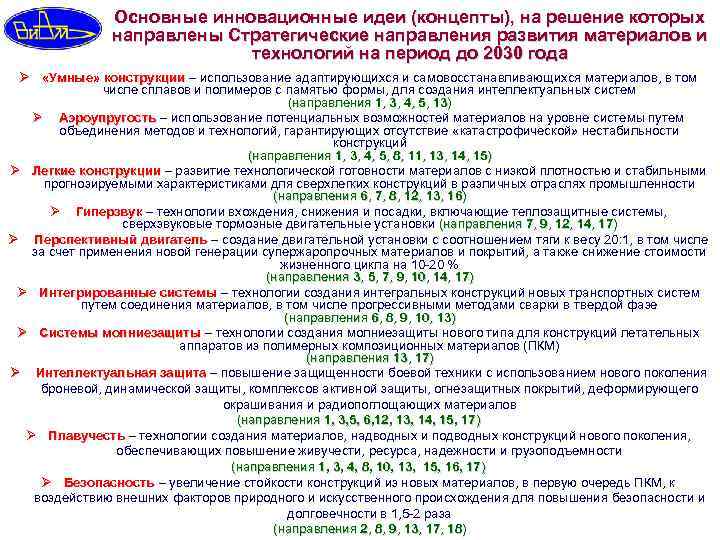

Основные инновационные идеи (концепты), на решение которых направлены Стратегические направления развития материалов и технологий на период до 2030 года Ø «Умные» конструкции использование адаптирующихся и самовосстанавливающихся материалов, в том числе сплавов и полимеров с памятью формы, для создания интеллектуальных систем (направления 1, 3, 4, 5, 13) 13 Ø Аэроупругость использование потенциальных возможностей материалов на уровне системы путем объединения методов и технологий, гарантирующих отсутствие «катастрофической» нестабильности конструкций (направления 1, 3, 4, 5, 8, 11, 13, 14, 15) Ø Легкие конструкции развитие технологической готовности материалов с низкой плотностью и стабильными прогнозируемыми характеристиками для сверхлегких конструкций в различных отраслях промышленности (направления 6, 7, 8, 12, 13, 16) Ø Гиперзвук технологии вхождения, снижения и посадки, включающие теплозащитные системы, сверхзвуковые тормозные двигательные установки (направления 7, 9, 12, 14, 17) Ø Перспективный двигатель создание двигательной установки с соотношением тяги к весу 20: 1, в том числе за счет применения новой генерации супержаропрочных материалов и покрытий, а также снижение стоимости жизненного цикла на 10 -20 % (направления 3, 5, 7, 9, 10, 14, 17) Ø Интегрированные системы технологии создания интегральных конструкций новых транспортных систем путем соединения материалов, в том числе прогрессивными методами сварки в твердой фазе (направления 6, 8, 9, 10, 13) Ø Системы молниезащиты технологии создания молниезащиты нового типа для конструкций летательных аппаратов из полимерных композиционных материалов (ПКМ) (направления 13, 17) Ø Интеллектуальная защита повышение защищенности боевой техники с использованием нового поколения броневой, динамической защиты, комплексов активной защиты, огнезащитных покрытий, деформирующего окрашивания и радиопоглощающих материалов (направления 1, 3, 5, 6, 12, 13, 14, 15, 17 ) Ø Плавучесть – технологии создания материалов, надводных и подводных конструкций нового поколения, обеспечивающих повышение живучести, ресурса, надежности и грузоподъемности (направления 1, 3, 4, 8, 10, 13, 15, 16, 17 ) Ø Безопасность увеличение стойкости конструкций из новых материалов, в первую очередь ПКМ, к воздействию внешних факторов природного и искусственного происхождения для повышения безопасности и долговечности в 1, 5 -2 раза (направления 2, 8, 9, 13, 17, 18)

Основные инновационные идеи (концепты), на решение которых направлены Стратегические направления развития материалов и технологий на период до 2030 года Ø «Умные» конструкции использование адаптирующихся и самовосстанавливающихся материалов, в том числе сплавов и полимеров с памятью формы, для создания интеллектуальных систем (направления 1, 3, 4, 5, 13) 13 Ø Аэроупругость использование потенциальных возможностей материалов на уровне системы путем объединения методов и технологий, гарантирующих отсутствие «катастрофической» нестабильности конструкций (направления 1, 3, 4, 5, 8, 11, 13, 14, 15) Ø Легкие конструкции развитие технологической готовности материалов с низкой плотностью и стабильными прогнозируемыми характеристиками для сверхлегких конструкций в различных отраслях промышленности (направления 6, 7, 8, 12, 13, 16) Ø Гиперзвук технологии вхождения, снижения и посадки, включающие теплозащитные системы, сверхзвуковые тормозные двигательные установки (направления 7, 9, 12, 14, 17) Ø Перспективный двигатель создание двигательной установки с соотношением тяги к весу 20: 1, в том числе за счет применения новой генерации супержаропрочных материалов и покрытий, а также снижение стоимости жизненного цикла на 10 -20 % (направления 3, 5, 7, 9, 10, 14, 17) Ø Интегрированные системы технологии создания интегральных конструкций новых транспортных систем путем соединения материалов, в том числе прогрессивными методами сварки в твердой фазе (направления 6, 8, 9, 10, 13) Ø Системы молниезащиты технологии создания молниезащиты нового типа для конструкций летательных аппаратов из полимерных композиционных материалов (ПКМ) (направления 13, 17) Ø Интеллектуальная защита повышение защищенности боевой техники с использованием нового поколения броневой, динамической защиты, комплексов активной защиты, огнезащитных покрытий, деформирующего окрашивания и радиопоглощающих материалов (направления 1, 3, 5, 6, 12, 13, 14, 15, 17 ) Ø Плавучесть – технологии создания материалов, надводных и подводных конструкций нового поколения, обеспечивающих повышение живучести, ресурса, надежности и грузоподъемности (направления 1, 3, 4, 8, 10, 13, 15, 16, 17 ) Ø Безопасность увеличение стойкости конструкций из новых материалов, в первую очередь ПКМ, к воздействию внешних факторов природного и искусственного происхождения для повышения безопасности и долговечности в 1, 5 -2 раза (направления 2, 8, 9, 13, 17, 18)

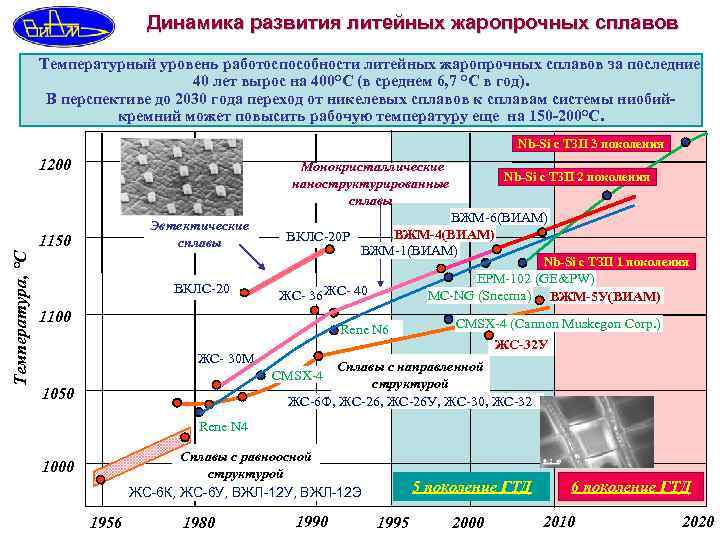

Динамика развития литейных жаропрочных сплавов Температурный уровень работоспособности литейных жаропрочных сплавов за последние 40 лет вырос на 400°С (в среднем 6, 7 °С в год). В перспективе до 2030 года переход от никелевых сплавов к сплавам системы ниобийкремний может повысить рабочую температуру еще на 150 -200°С. Nb-Si с ТЗП 3 поколения 1200 Монокристаллические наноструктурированные сплавы Эвтектические сплавы Температура, °С 1150 Nb-Si с ТЗП 2 поколения ВЖМ-6(ВИАМ) ВЖМ-4(ВИАМ) ВКЛС-20 Р ВЖМ-1(ВИАМ) Nb-Si с ТЗП 1 поколения ВКЛС-20 EPM-102 (GE&PW) MC-NG (Snecma) ВЖМ-5 У(ВИАМ) ЖС- 36 ЖС- 40 1100 Rene N 6 ЖС- 30 М CMSX-4 (Cannon Muskegon Corp. ) ЖС-32 У Сплавы с направленной структурой ЖС-6 Ф, ЖС-26 У, ЖС-30, ЖС-32 CMSX-4 1050 Rene N 4 Сплавы с равноосной структурой ЖС-6 К, ЖС-6 У, ВЖЛ-12 Э 1000 1956 1980 1990 5 поколение ГТД 1995 2000 6 поколение ГТД 2010 2020

Динамика развития литейных жаропрочных сплавов Температурный уровень работоспособности литейных жаропрочных сплавов за последние 40 лет вырос на 400°С (в среднем 6, 7 °С в год). В перспективе до 2030 года переход от никелевых сплавов к сплавам системы ниобийкремний может повысить рабочую температуру еще на 150 -200°С. Nb-Si с ТЗП 3 поколения 1200 Монокристаллические наноструктурированные сплавы Эвтектические сплавы Температура, °С 1150 Nb-Si с ТЗП 2 поколения ВЖМ-6(ВИАМ) ВЖМ-4(ВИАМ) ВКЛС-20 Р ВЖМ-1(ВИАМ) Nb-Si с ТЗП 1 поколения ВКЛС-20 EPM-102 (GE&PW) MC-NG (Snecma) ВЖМ-5 У(ВИАМ) ЖС- 36 ЖС- 40 1100 Rene N 6 ЖС- 30 М CMSX-4 (Cannon Muskegon Corp. ) ЖС-32 У Сплавы с направленной структурой ЖС-6 Ф, ЖС-26 У, ЖС-30, ЖС-32 CMSX-4 1050 Rene N 4 Сплавы с равноосной структурой ЖС-6 К, ЖС-6 У, ВЖЛ-12 Э 1000 1956 1980 1990 5 поколение ГТД 1995 2000 6 поколение ГТД 2010 2020

Развитие монокристаллических жаропрочных никелевых сплавов Разрабатываемый сплав ВЖМ 8 LEK-94: d ≈ 8, 3 г/см 3, σ1001000 ≈ 200 МПа LDS-1101: d=8, 56 г/см 3, σ1001000 ≈ 245 МПа Длительная прочность, МПа 1000ºС, 100 ч EPM-102 Разрабатываемый сплав ВЖМ 7 ВЖМ 4 ВЖМ 5 N 6 CMSX-10 TMS-75 CMSX-4 ЖС 36 LDS LEK-94 AM-3 ВЖЛ 20 N 4 N 5 σ, МПа 300 EPM-102 250 LDS-1101 200 Разрабатываемый сплав ВЖМ 7: d 8, 4 г/см 3 σ1001000≈230 МПа 150 100 50 0 10 100 LEK-94 τ, ч Плотность, г/см 3 Развитие монокристаллических жаропрочных сплавов I, III и IV поколений сопровождалось одновременным увеличением длительной прочности и плотности за счет легирования тяжелыми тугоплавкими элементами. В настоящее время целью является увеличение длительной прочности без повышения плотности сплава.

Развитие монокристаллических жаропрочных никелевых сплавов Разрабатываемый сплав ВЖМ 8 LEK-94: d ≈ 8, 3 г/см 3, σ1001000 ≈ 200 МПа LDS-1101: d=8, 56 г/см 3, σ1001000 ≈ 245 МПа Длительная прочность, МПа 1000ºС, 100 ч EPM-102 Разрабатываемый сплав ВЖМ 7 ВЖМ 4 ВЖМ 5 N 6 CMSX-10 TMS-75 CMSX-4 ЖС 36 LDS LEK-94 AM-3 ВЖЛ 20 N 4 N 5 σ, МПа 300 EPM-102 250 LDS-1101 200 Разрабатываемый сплав ВЖМ 7: d 8, 4 г/см 3 σ1001000≈230 МПа 150 100 50 0 10 100 LEK-94 τ, ч Плотность, г/см 3 Развитие монокристаллических жаропрочных сплавов I, III и IV поколений сопровождалось одновременным увеличением длительной прочности и плотности за счет легирования тяжелыми тугоплавкими элементами. В настоящее время целью является увеличение длительной прочности без повышения плотности сплава.

Развитие монокристаллических жаропрочных суперсплавов и создание естественных композитов Создание новых технологий изготовления лопаток ГТД с высокоэффективным охлаждением, включая керамические формы и стержни для лопаток из новых перспективных сплавов Задачи: • 2020 г. Создание нового поколения никелевых жаропрочных монокристаллических сплавов с рабочей температурой до 1200 ºС, а также поли- и монокристаллических жаропрочных ºС сплавов с повышенной удельной жаропрочностью • 2030 г. Создание нового поколения эвтектических сплавов, направленно кристаллизуемых при скоростях не менее 0, 5 мм/мин (в 5 -10 раз выше существующих) • Создание направленно кристаллизуемых жаропрочных сплавов с естественнокомпозиционной структурой на основе никелевых рений-рутениевых матриц, упрочненных карбидными нитевидными кристаллами, с рабочей температурой до 1250 ºС Основной Гибкая керамополимерная пленка на входной кромке

Развитие монокристаллических жаропрочных суперсплавов и создание естественных композитов Создание новых технологий изготовления лопаток ГТД с высокоэффективным охлаждением, включая керамические формы и стержни для лопаток из новых перспективных сплавов Задачи: • 2020 г. Создание нового поколения никелевых жаропрочных монокристаллических сплавов с рабочей температурой до 1200 ºС, а также поли- и монокристаллических жаропрочных ºС сплавов с повышенной удельной жаропрочностью • 2030 г. Создание нового поколения эвтектических сплавов, направленно кристаллизуемых при скоростях не менее 0, 5 мм/мин (в 5 -10 раз выше существующих) • Создание направленно кристаллизуемых жаропрочных сплавов с естественнокомпозиционной структурой на основе никелевых рений-рутениевых матриц, упрочненных карбидными нитевидными кристаллами, с рабочей температурой до 1250 ºС Основной Гибкая керамополимерная пленка на входной кромке

Литейные поликристаллические жаропрочные никелевые сплавы Длительная прочность литейных жаропрочных сплавов с равноосной структурой зёрен σ, МПа 500 450 ЖС 6 У ВЖЛ 21 400 Кратковременные механические свойства при комнатной температуре σ0, 2, МПа 960 910 860 810 1 ВЖЛ 21 350 2 3 ЖС 6 У ВЖЛ 12 У σВ, МПа 300 1100 250 ВЖЛ 12 У 1050 200 1000 150 1 100 1000 τ, ч Разрабатываемый сплав ВЖЛ 21: d=8, 2 г/см 3, σ100900 = 350 МПа ЖС 6 У: d =8, 4 г/см 3, σ100900 = 355 МПа ВЖЛ 12 У: d=7, 93 г/см 3, σ100900 = 300 МПа ВЖЛ 21 ЖС 6 У ВЖЛ 12 У δ, % 15 10 5 0 1 ВЖЛ 21 2 ЖС 6 У 3 ВЖЛ 12 У Применение сплава ВЖЛ 21: сопловые лопатки турбины, створки, проставки и другие литые детали соплового аппарата и камеры сгорания

Литейные поликристаллические жаропрочные никелевые сплавы Длительная прочность литейных жаропрочных сплавов с равноосной структурой зёрен σ, МПа 500 450 ЖС 6 У ВЖЛ 21 400 Кратковременные механические свойства при комнатной температуре σ0, 2, МПа 960 910 860 810 1 ВЖЛ 21 350 2 3 ЖС 6 У ВЖЛ 12 У σВ, МПа 300 1100 250 ВЖЛ 12 У 1050 200 1000 150 1 100 1000 τ, ч Разрабатываемый сплав ВЖЛ 21: d=8, 2 г/см 3, σ100900 = 350 МПа ЖС 6 У: d =8, 4 г/см 3, σ100900 = 355 МПа ВЖЛ 12 У: d=7, 93 г/см 3, σ100900 = 300 МПа ВЖЛ 21 ЖС 6 У ВЖЛ 12 У δ, % 15 10 5 0 1 ВЖЛ 21 2 ЖС 6 У 3 ВЖЛ 12 У Применение сплава ВЖЛ 21: сопловые лопатки турбины, створки, проставки и другие литые детали соплового аппарата и камеры сгорания

Развитие литейных сплавов на основе интерметаллидов никеля Т, С 1250 Литейные сплавы ВКНА/ВИН (ВИАМ, РФ) Сплавы с направленной структурой Наноструктурированные сплавы с монокристаллической структурой ВИН 2 ВИН 3 ВКНА-1 В 1200 ВКНА-1 В ВКНА-25 σ1001200= 43 МПа Композиционные и естественнокомпозиционные материалы на основе интерметаллидов, упрочнённые тугоплавкими оксидами σ1001200=48 МПа [111] 1150 1100 1050 Сплавы с равноосной структурой ВКНА- 4 УР ВКНА- 1 ВР σ10001100=100 МПа [111] σ1001200=50 МПа [001] σ1001100= 45 МПа ВКНА - 4 ЛК IC 438 σ1200 100=23 МПа σ1100100=28 МПа Литейные сплавы IC (GE, США) 1000 1980 IC 435, IC 435 IC 436 1985 1990 1995 σ760900 = 420 МПа σ10405= 140 МПа 2000 2015 2030

Развитие литейных сплавов на основе интерметаллидов никеля Т, С 1250 Литейные сплавы ВКНА/ВИН (ВИАМ, РФ) Сплавы с направленной структурой Наноструктурированные сплавы с монокристаллической структурой ВИН 2 ВИН 3 ВКНА-1 В 1200 ВКНА-1 В ВКНА-25 σ1001200= 43 МПа Композиционные и естественнокомпозиционные материалы на основе интерметаллидов, упрочнённые тугоплавкими оксидами σ1001200=48 МПа [111] 1150 1100 1050 Сплавы с равноосной структурой ВКНА- 4 УР ВКНА- 1 ВР σ10001100=100 МПа [111] σ1001200=50 МПа [001] σ1001100= 45 МПа ВКНА - 4 ЛК IC 438 σ1200 100=23 МПа σ1100100=28 МПа Литейные сплавы IC (GE, США) 1000 1980 IC 435, IC 435 IC 436 1985 1990 1995 σ760900 = 420 МПа σ10405= 140 МПа 2000 2015 2030

Композиты на основе тугоплавких металлов, упрочненные интерметаллидами Преимущества • Низкая плотность 7, 2 -7, 5 г/см 3 (на 20 - 25 % ниже, чем у НЖС) • Рабочая температура 1350°С (на 200°С выше, чем у НЖС) • Возможность применения неохлаждаемых лопаток Лопатки получены литьем по выплавляемым моделям ( Европейский проект ULTMAT, 2004 - 2008 г. ) • Применение материала обеспечит: Снижение веса ротора турбины высокого давления на 20 – 25 % На 20% снижение удельного расхода топлива Перспективные задачи: • 2020 г. Разработка составов сплавов работоспособных до 1350°С и низкой плотностью 7, 2 -7, 5 г/см 3 по сравнению с 8, 9 -9, 2 г/см 3 для НЖС, оптимизация структуры с целью улучшения механических и технологических характеристик • Разработка технологий выплавки сплавов и изготовления неохлаждаемых лопаток методом направленной кристаллизации с управляемым градиентом 2030 г. Разработка технологий высокоградиентной направленной кристаллизации, термической и механической обработки

Композиты на основе тугоплавких металлов, упрочненные интерметаллидами Преимущества • Низкая плотность 7, 2 -7, 5 г/см 3 (на 20 - 25 % ниже, чем у НЖС) • Рабочая температура 1350°С (на 200°С выше, чем у НЖС) • Возможность применения неохлаждаемых лопаток Лопатки получены литьем по выплавляемым моделям ( Европейский проект ULTMAT, 2004 - 2008 г. ) • Применение материала обеспечит: Снижение веса ротора турбины высокого давления на 20 – 25 % На 20% снижение удельного расхода топлива Перспективные задачи: • 2020 г. Разработка составов сплавов работоспособных до 1350°С и низкой плотностью 7, 2 -7, 5 г/см 3 по сравнению с 8, 9 -9, 2 г/см 3 для НЖС, оптимизация структуры с целью улучшения механических и технологических характеристик • Разработка технологий выплавки сплавов и изготовления неохлаждаемых лопаток методом направленной кристаллизации с управляемым градиентом 2030 г. Разработка технологий высокоградиентной направленной кристаллизации, термической и механической обработки

Развитие технологий высокоградиентной направленной кристаллизации (с переменным управляемым градиентом) высокотемпературных жаропрочных сплавов Задачи: • Создание высокотемпературных (1850 -2500 °С) автоматизированных комплексов с переменным контролируемым градиентом, холодным тиглем и жидкометаллическим охладителем, с нейронной системой управления процессом направленной кристаллизации отливок и формирования структуры высокотемпературных жаропрочных сплавов на основе тугоплавких матриц • Разработка технологий литья методом направленной кристаллизации с управляемым (переменным) градиентом монокристаллических заготовок лопаток из новых сплавов, включая материалы на основе тугоплавких матриц и интерметаллидов с направленной, монокристаллической и естественнокомпозиционной структурой Вакуумные индукционные печи с холодным секционным тиглем (емкость тигля 30 кг) Автоматизированные комплексы с переменным управляемым градиентом

Развитие технологий высокоградиентной направленной кристаллизации (с переменным управляемым градиентом) высокотемпературных жаропрочных сплавов Задачи: • Создание высокотемпературных (1850 -2500 °С) автоматизированных комплексов с переменным контролируемым градиентом, холодным тиглем и жидкометаллическим охладителем, с нейронной системой управления процессом направленной кристаллизации отливок и формирования структуры высокотемпературных жаропрочных сплавов на основе тугоплавких матриц • Разработка технологий литья методом направленной кристаллизации с управляемым (переменным) градиентом монокристаллических заготовок лопаток из новых сплавов, включая материалы на основе тугоплавких матриц и интерметаллидов с направленной, монокристаллической и естественнокомпозиционной структурой Вакуумные индукционные печи с холодным секционным тиглем (емкость тигля 30 кг) Автоматизированные комплексы с переменным управляемым градиентом

Микролегирование РЗМ – основа инновационной технологии производства жаропрочных сплавов Особенности технологии: üВысокотемпературное вакуумное рафинирование и фильтрация расплава Литые прутковые заготовки жаропрочных сплавов üмикролегирование сплавов РЗМ üпроведение экспресс-анализа и доводка по химсоставу в процессе плавки Теоретические исследования и термодинамические расчеты предельных растворимостей газов и примесей в жаропрочных сплавах на основе никеля. ИМЕТ РАН им. А. А. Байкова Плавильное оборудование вакуумная индукционная печь VIM 50 (фирма ALD, Германия) Качество сплава Пределы легирования по основным элементам, % Содержание примесей О , N , S каждой, ppm, (10 -4 % масс. ) Технология выплавки Новая Зарубежная 0, 3 -0, 6 0, 4 -0, 6 6 -10 Микролегирование сплавов РЗМ обеспечивает: • Повышение жаропрочности в 1. 5 – 2 раза. • Повышение долговечности интерметаллидных сплавов в 2 – 3 раза. • Повышение жаростойкости в 1. 5 – 2 раза. 7 -10 ТЕХНОЛОГИЯ ОБЕСПЕЧИВАЕТ: ü повышение степени рафинирования сплавов от примесей и газов в 4 - 5 раз в сравнении с серийной технологией металлургических предприятий; ü химический состав сплава в узких пределах легирования; ü повышение долговечности и жаростойкости новых сплавов в 2 -3 раза; ü одновременное определение до 26 элементов, время анализа 1 мин. , точность до 1 ppm ü определение микропримесей в сплавах на различных основах (Bi, Pb, As, Se, Sb, Ag и др. )

Микролегирование РЗМ – основа инновационной технологии производства жаропрочных сплавов Особенности технологии: üВысокотемпературное вакуумное рафинирование и фильтрация расплава Литые прутковые заготовки жаропрочных сплавов üмикролегирование сплавов РЗМ üпроведение экспресс-анализа и доводка по химсоставу в процессе плавки Теоретические исследования и термодинамические расчеты предельных растворимостей газов и примесей в жаропрочных сплавах на основе никеля. ИМЕТ РАН им. А. А. Байкова Плавильное оборудование вакуумная индукционная печь VIM 50 (фирма ALD, Германия) Качество сплава Пределы легирования по основным элементам, % Содержание примесей О , N , S каждой, ppm, (10 -4 % масс. ) Технология выплавки Новая Зарубежная 0, 3 -0, 6 0, 4 -0, 6 6 -10 Микролегирование сплавов РЗМ обеспечивает: • Повышение жаропрочности в 1. 5 – 2 раза. • Повышение долговечности интерметаллидных сплавов в 2 – 3 раза. • Повышение жаростойкости в 1. 5 – 2 раза. 7 -10 ТЕХНОЛОГИЯ ОБЕСПЕЧИВАЕТ: ü повышение степени рафинирования сплавов от примесей и газов в 4 - 5 раз в сравнении с серийной технологией металлургических предприятий; ü химический состав сплава в узких пределах легирования; ü повышение долговечности и жаростойкости новых сплавов в 2 -3 раза; ü одновременное определение до 26 элементов, время анализа 1 мин. , точность до 1 ppm ü определение микропримесей в сплавах на различных основах (Bi, Pb, As, Se, Sb, Ag и др. )

Производство жаропрочных литейных сплавов На базе вакуумно-индукционных печей VIM-50 и ВИАМ-2002 создан производственный участок мощностью до 200 т/год Отгрузка продукции

Производство жаропрочных литейных сплавов На базе вакуумно-индукционных печей VIM-50 и ВИАМ-2002 создан производственный участок мощностью до 200 т/год Отгрузка продукции

Развитие производства перспективных литейных супержаропрочных сплавов с учетом переработки всех видов отходов Создание центра трансфера технологий вакуумной выплавки нового поколения жаропрочных сплавов, включая интерметаллиды и естественные композиты на базе ФГУП «ВИАМ» Задачи: • Создание ресурсосберегающих технологий выплавки перспективных литейных и деформируемых наноструктурированных супержаропрочных сплавов с использованием нано- и микролегирования, рафинирующих шлаковых смесей при контролируемом окислительном потенциале расплава, в том расплава числе с использованием до 100 % отходов, отходов обеспечивающих снижение в 1, 5 -2 раза содержания вредных примесей • Разработка технологий направленного нано- и микро- легирования и модифицирования, в т. ч. редкоземельными элементами Освоение и вывод на проектную мощность новой вакуумной индукционной печи емкостью 1 тонна • Разработка составов и технологий изготовления пенокерамических фильтров с поверхностью модифицированной бинарными оксидными соединениями и комбинированных фильтров для рафинирования жаропрочных никелевых, интерметаллидных, естественнокомпозиционных сплавов

Развитие производства перспективных литейных супержаропрочных сплавов с учетом переработки всех видов отходов Создание центра трансфера технологий вакуумной выплавки нового поколения жаропрочных сплавов, включая интерметаллиды и естественные композиты на базе ФГУП «ВИАМ» Задачи: • Создание ресурсосберегающих технологий выплавки перспективных литейных и деформируемых наноструктурированных супержаропрочных сплавов с использованием нано- и микролегирования, рафинирующих шлаковых смесей при контролируемом окислительном потенциале расплава, в том расплава числе с использованием до 100 % отходов, отходов обеспечивающих снижение в 1, 5 -2 раза содержания вредных примесей • Разработка технологий направленного нано- и микро- легирования и модифицирования, в т. ч. редкоземельными элементами Освоение и вывод на проектную мощность новой вакуумной индукционной печи емкостью 1 тонна • Разработка составов и технологий изготовления пенокерамических фильтров с поверхностью модифицированной бинарными оксидными соединениями и комбинированных фильтров для рафинирования жаропрочных никелевых, интерметаллидных, естественнокомпозиционных сплавов

Ионно-плазменные защитные и упрочняющие покрытия Ионно-плазменная автоматизированная установка МАП-3 для ассистированного осаждения ü мощность – 90 к. ВА; ü производительность – 24 -144 дет. /ц; ü ускоритель газовых ионов – до 40 кэ. В, 40 м. А. Ассистированное осаждение обеспечивает повышение: • эрозионной стойкости нитридных карбидных покрытий в 2 раза за счет изменения структурного состояния покрытий; • на 20 -25% жаростойкости конденсированных покрытий системы Ме-Cr-Al-Y за счет устранения микропористости ионно-плазменных покрытий • Алюминидные диффузионные жаростойкие покрытия • Конденсационно-диффузионные покрытия • Конденсированные покрытия Жаростойкие покрытия для защиты жаропрочных сплавов от газовой коррозии в области температур 950 – 1250 о. С Покрытия для защиты ЖС от сульфидной коррозии в области температур 750 – 950 о. С (до 1150 о. С) Покрытия для защиты от пылевой эрозии сталей и титановых сплавов в области температур 400 – 650 о. С Покрытия для защиты от солевой коррозии сталей в области температур 400 – 750 о. С Ø модифицирование поверхности в ионно-плазменных установках МАП-2 и МАП-3 Ø упрочнение жаропрочных сплавов с равноосной и ВНК структурой путем модифицирования поверхности Та и Re на глубину до 50 мкм

Ионно-плазменные защитные и упрочняющие покрытия Ионно-плазменная автоматизированная установка МАП-3 для ассистированного осаждения ü мощность – 90 к. ВА; ü производительность – 24 -144 дет. /ц; ü ускоритель газовых ионов – до 40 кэ. В, 40 м. А. Ассистированное осаждение обеспечивает повышение: • эрозионной стойкости нитридных карбидных покрытий в 2 раза за счет изменения структурного состояния покрытий; • на 20 -25% жаростойкости конденсированных покрытий системы Ме-Cr-Al-Y за счет устранения микропористости ионно-плазменных покрытий • Алюминидные диффузионные жаростойкие покрытия • Конденсационно-диффузионные покрытия • Конденсированные покрытия Жаростойкие покрытия для защиты жаропрочных сплавов от газовой коррозии в области температур 950 – 1250 о. С Покрытия для защиты ЖС от сульфидной коррозии в области температур 750 – 950 о. С (до 1150 о. С) Покрытия для защиты от пылевой эрозии сталей и титановых сплавов в области температур 400 – 650 о. С Покрытия для защиты от солевой коррозии сталей в области температур 400 – 750 о. С Ø модифицирование поверхности в ионно-плазменных установках МАП-2 и МАП-3 Ø упрочнение жаропрочных сплавов с равноосной и ВНК структурой путем модифицирования поверхности Та и Re на глубину до 50 мкм

Комплексные теплозащитные покрытия для лопаток ГТД ОАО «ПМЗ» приобретено оборудование для нанесения ТЗП электронно-лучевым напылением из паровой фазы (EB/PVD) ALD, Германия. В рамках проведения работ по программе № 100. В 2. ТП. 009 от 24. 12. 2009 г. по организации работ по внедрению новых материалов для двигателя ПД-14 ФГУП «ВИАМ» совместно с ОАО «ПМЗ» отработана технология нанесения комплексного теплозащитного покрытия с нанесением керамического слоя ТЗП методом APS на лопатки ТВД

Комплексные теплозащитные покрытия для лопаток ГТД ОАО «ПМЗ» приобретено оборудование для нанесения ТЗП электронно-лучевым напылением из паровой фазы (EB/PVD) ALD, Германия. В рамках проведения работ по программе № 100. В 2. ТП. 009 от 24. 12. 2009 г. по организации работ по внедрению новых материалов для двигателя ПД-14 ФГУП «ВИАМ» совместно с ОАО «ПМЗ» отработана технология нанесения комплексного теплозащитного покрытия с нанесением керамического слоя ТЗП методом APS на лопатки ТВД

Многостадийные комплексные теплозащитные покрытия для охлаждаемых лопаток турбины ГТД А Керамический слой ТЗП А • защита поверхности внутренней полости лопаток ТВД из безуглеродистых ренийсодержащих ЖС; • ионно-плазменное осаждение жаростойкого соединительного слоя теплозащитного покрытия (ТЗП); • подготовка поверхности лопатки с жаростойким слоем под нанесение керамического слоя ТЗП; • магнетронное осаждение керамического слоя ТЗП на основе оксидов Внешнее ионно-плазменное редкоземельных металлов (Zr-Nd-O, покрытие – соединительный Zr-Gd-O, Zr-Nd-Sm и др. ) слой ТЗП Стенка лопатки А-А Жаростойкое покрытие внутренней полости Установка УОКС-2 для магнетронного осаждения керамических слоев, микроструктура ТЗП Стоимость ТЗП с керамическим слоем магнетронного осаждения в 10 раз ниже стоимости ТЗП с электронно-лучевым керамическим слоем ПРИМЕНЕНИЕ: üрабочие лопатки ТВД (двигатель ПД-14 ОАО «Авиадвигатель» ) üрабочие лопатки ТВД ( «Турбина-ПИ» ОАО «НПО «Сатурн» )

Многостадийные комплексные теплозащитные покрытия для охлаждаемых лопаток турбины ГТД А Керамический слой ТЗП А • защита поверхности внутренней полости лопаток ТВД из безуглеродистых ренийсодержащих ЖС; • ионно-плазменное осаждение жаростойкого соединительного слоя теплозащитного покрытия (ТЗП); • подготовка поверхности лопатки с жаростойким слоем под нанесение керамического слоя ТЗП; • магнетронное осаждение керамического слоя ТЗП на основе оксидов Внешнее ионно-плазменное редкоземельных металлов (Zr-Nd-O, покрытие – соединительный Zr-Gd-O, Zr-Nd-Sm и др. ) слой ТЗП Стенка лопатки А-А Жаростойкое покрытие внутренней полости Установка УОКС-2 для магнетронного осаждения керамических слоев, микроструктура ТЗП Стоимость ТЗП с керамическим слоем магнетронного осаждения в 10 раз ниже стоимости ТЗП с электронно-лучевым керамическим слоем ПРИМЕНЕНИЕ: üрабочие лопатки ТВД (двигатель ПД-14 ОАО «Авиадвигатель» ) üрабочие лопатки ТВД ( «Турбина-ПИ» ОАО «НПО «Сатурн» )

Производство установок и трубных катодов для нанесения защитных покрытий Установка МАП-3 Установка МАП-2 Основа сплава Марка катода ТУ Никель СДП-1, СДП-2, ВСДП-9, ВЖЛ-2, АЖ-8 Кобальт СДП-6 Алюминий ВСДП-11, ВСДП -16, ВСДП-18, ВСДП-20 ТУ 1 -595 -2 -8892005 ТУ 1 -595 -2 -8902005 ТУ-1029 Всего: 10 марок катодов На базе вакуумно-индукционных печей ИСВ-160 и ВИАМ-1 НК создан производственный участок мощностью до 500 катодов/год Установка ВИАМ-МЭШ 50

Производство установок и трубных катодов для нанесения защитных покрытий Установка МАП-3 Установка МАП-2 Основа сплава Марка катода ТУ Никель СДП-1, СДП-2, ВСДП-9, ВЖЛ-2, АЖ-8 Кобальт СДП-6 Алюминий ВСДП-11, ВСДП -16, ВСДП-18, ВСДП-20 ТУ 1 -595 -2 -8892005 ТУ 1 -595 -2 -8902005 ТУ-1029 Всего: 10 марок катодов На базе вакуумно-индукционных печей ИСВ-160 и ВИАМ-1 НК создан производственный участок мощностью до 500 катодов/год Установка ВИАМ-МЭШ 50

Новое поколение защитных покрытий и плазмохимического оборудования для осаждения защитных и упрочняющих покрытий из газовых потоков плазмы Многослойные жаростойкие и ТЗП с барьерными слоями на основе самоорганизующихся нанокомпозитов и технологии их нанесения на лопатки турбин из ЖС на основе тугоплавких элементов (Nb, Mo, Cr, Ta) в том числе эвтектических композиционных материалов на основе Nb (или Mo, Cr) с интерметаллидным упрочнением на рабочую температуру 1300 -1500°С Осаждение керамических слоев теплозащитных покрытий нового поколения, осаждение покрытий из безкапельных потоков, полное управление процессом конденсации Генераторы газовой плазмы Плазмохимический ректор Подача прекурсора в газовой фазе Система высоковакуумной откачки Подача реактивного газа Подача инертного газа - Функциональные износостойкие моно- и многослойные 2 -D и 3 -D наноструктурных покрытия с самоорганизующейся упорядоченной структурой на основе твердых соединений металлов и сплавов для защиты от износа деталей при температурах до 800°С. - Упрочняющие градиентные демпфирующие нанослойные покрытия и комплексные технологии их нанесения, обеспечивающие создание промежуточных наногетероструктур, для защиты лопаток компрессора перспективных ГТД

Новое поколение защитных покрытий и плазмохимического оборудования для осаждения защитных и упрочняющих покрытий из газовых потоков плазмы Многослойные жаростойкие и ТЗП с барьерными слоями на основе самоорганизующихся нанокомпозитов и технологии их нанесения на лопатки турбин из ЖС на основе тугоплавких элементов (Nb, Mo, Cr, Ta) в том числе эвтектических композиционных материалов на основе Nb (или Mo, Cr) с интерметаллидным упрочнением на рабочую температуру 1300 -1500°С Осаждение керамических слоев теплозащитных покрытий нового поколения, осаждение покрытий из безкапельных потоков, полное управление процессом конденсации Генераторы газовой плазмы Плазмохимический ректор Подача прекурсора в газовой фазе Система высоковакуумной откачки Подача реактивного газа Подача инертного газа - Функциональные износостойкие моно- и многослойные 2 -D и 3 -D наноструктурных покрытия с самоорганизующейся упорядоченной структурой на основе твердых соединений металлов и сплавов для защиты от износа деталей при температурах до 800°С. - Упрочняющие градиентные демпфирующие нанослойные покрытия и комплексные технологии их нанесения, обеспечивающие создание промежуточных наногетероструктур, для защиты лопаток компрессора перспективных ГТД

Никелевые припои для пайки жаропрочных никелевых сплавов и сталей Ленты на органической связке (толщина лент от 0, 8 до 5 мм, допуск по толщине ± 0, 1 мм): ü точность дозировки, ü возможность использования отходов, ü снижение трудоемкости у потребителя при изготовлении лент. Пасты: «Блиск» Паяный блок ТНД из ЖС 6 У (ВПр24) Пайка знаковых отверстий ü механизированное нанесение пасты; üснижение трудоемкости у потребителя при изготовлении паст Пайка наноструктурированных монокристаллических сплавов (ВПр44) ОБЪЕМ ПРОИЗВОДСТВА: до 5 тонн/год в виде порошков, лент и паст. Наиболее широкое применение имеют припои ВПр11 -40 Н и ВПр24 (ТУ 1 -595 -4 -1021 -2007, ТУ 1 -595 -4 -1122 -2009) РАЗРАБОТАННЫЕ ПРИПОИ ОБЕСПЕЧИВАЮТ: ü жаростойкость паяных соединений на уровне жаростойкости основного материала; ü ü ü совместимость с защитными покрытиями на основных материалах; жаропрочность нахлесточных соединений на уровне жаропрочности основных материалов; совмещение режима пайки с режимом термообработки основного материала; пайку уплотнительного и абразивного материала для горячего тракта ГТД; пайку тонкостенных конструкций с минимальной эрозией основного материала; возможность ремонта литых деталей из жаропрочных никелевых сплавов

Никелевые припои для пайки жаропрочных никелевых сплавов и сталей Ленты на органической связке (толщина лент от 0, 8 до 5 мм, допуск по толщине ± 0, 1 мм): ü точность дозировки, ü возможность использования отходов, ü снижение трудоемкости у потребителя при изготовлении лент. Пасты: «Блиск» Паяный блок ТНД из ЖС 6 У (ВПр24) Пайка знаковых отверстий ü механизированное нанесение пасты; üснижение трудоемкости у потребителя при изготовлении паст Пайка наноструктурированных монокристаллических сплавов (ВПр44) ОБЪЕМ ПРОИЗВОДСТВА: до 5 тонн/год в виде порошков, лент и паст. Наиболее широкое применение имеют припои ВПр11 -40 Н и ВПр24 (ТУ 1 -595 -4 -1021 -2007, ТУ 1 -595 -4 -1122 -2009) РАЗРАБОТАННЫЕ ПРИПОИ ОБЕСПЕЧИВАЮТ: ü жаростойкость паяных соединений на уровне жаростойкости основного материала; ü ü ü совместимость с защитными покрытиями на основных материалах; жаропрочность нахлесточных соединений на уровне жаропрочности основных материалов; совмещение режима пайки с режимом термообработки основного материала; пайку уплотнительного и абразивного материала для горячего тракта ГТД; пайку тонкостенных конструкций с минимальной эрозией основного материала; возможность ремонта литых деталей из жаропрочных никелевых сплавов

Материалы для защиты торца лопатки и уплотнения зазора ротор-статор ГТД Истираемый уплотнительный материал Плотность Пористос ть Твёрдост ь Рабочая температ ура г/см 3 % НВ °С Исти -раемост ь Ni. Cr. Al. Y 1, 3 – 1, 8 70 – 90 ≤ 5 700 10: 1 Fe(Ni)Cr. Al. Y 1, 2 – 1, 8 70 – 80 ≤ 7 900 10: 1 2 Fe(Ni)Cr. Al. Y + (Si. C-Si. O 2) 1, 3 – 2, 2 50 – 70 ≤ 9 1100 5: 1 3 Материал 3 Абразивно износостойкий материал КМ Ni. Cr. Al. Y + тугоплавкие оксиды Твёрдост ь Рабочая температу ра г/см 3 Материал Плотност ь НВ 500 1100 (1200) 4 °С 8, 85 1 Истираемос ть 5: 1 1 - истираемый уплотнительный материал из металлических волокон 2 - абразивно-износостойкий материал 3 – паяный шов (аморфный припой системы Ni-Cr-Al-Si-B) 4 - перо лопатки Применение материалов обеспечивает: • эффективную работу уплотнений, • характеризующуюся отношением износа уплотнительного материала к износу лопатки как 10: 1 • снижение веса уплотнительного материала в 4 -5 раз • уменьшение износа лопаток по торцам в 4 – 6 раз • повышение КПД компрессора на 0, 5 – 1 %

Материалы для защиты торца лопатки и уплотнения зазора ротор-статор ГТД Истираемый уплотнительный материал Плотность Пористос ть Твёрдост ь Рабочая температ ура г/см 3 % НВ °С Исти -раемост ь Ni. Cr. Al. Y 1, 3 – 1, 8 70 – 90 ≤ 5 700 10: 1 Fe(Ni)Cr. Al. Y 1, 2 – 1, 8 70 – 80 ≤ 7 900 10: 1 2 Fe(Ni)Cr. Al. Y + (Si. C-Si. O 2) 1, 3 – 2, 2 50 – 70 ≤ 9 1100 5: 1 3 Материал 3 Абразивно износостойкий материал КМ Ni. Cr. Al. Y + тугоплавкие оксиды Твёрдост ь Рабочая температу ра г/см 3 Материал Плотност ь НВ 500 1100 (1200) 4 °С 8, 85 1 Истираемос ть 5: 1 1 - истираемый уплотнительный материал из металлических волокон 2 - абразивно-износостойкий материал 3 – паяный шов (аморфный припой системы Ni-Cr-Al-Si-B) 4 - перо лопатки Применение материалов обеспечивает: • эффективную работу уплотнений, • характеризующуюся отношением износа уплотнительного материала к износу лопатки как 10: 1 • снижение веса уплотнительного материала в 4 -5 раз • уменьшение износа лопаток по торцам в 4 – 6 раз • повышение КПД компрессора на 0, 5 – 1 %

Ремонт деталей ГТД из жаропрочных никелевых сплавов Композиционное наплавочное покрытие микроструктура паяного соединения Композиционная напайка Ремонтируемые дефекты: -эрозионные повреждения - забоины Ремонтируемые дефекты: -дефекты литья -трещины Детали из сплава - ЖС 6 У Порошок наполнителя – ЖС 6 У Припой - ВПр24 Уровень длительной (100 ч) прочности при 1000ºС – 12 -13 кгс/мм² (70 -75% от прочности сплава ЖС 6 У) Обеспечивает: • • • Увеличение ресурса в 1, 5 -2, 0 раза. Повышение выхода годного литья. Снижение материалоемкости на 20% и трудоемкости на 40 -50%.

Ремонт деталей ГТД из жаропрочных никелевых сплавов Композиционное наплавочное покрытие микроструктура паяного соединения Композиционная напайка Ремонтируемые дефекты: -эрозионные повреждения - забоины Ремонтируемые дефекты: -дефекты литья -трещины Детали из сплава - ЖС 6 У Порошок наполнителя – ЖС 6 У Припой - ВПр24 Уровень длительной (100 ч) прочности при 1000ºС – 12 -13 кгс/мм² (70 -75% от прочности сплава ЖС 6 У) Обеспечивает: • • • Увеличение ресурса в 1, 5 -2, 0 раза. Повышение выхода годного литья. Снижение материалоемкости на 20% и трудоемкости на 40 -50%.

Развитие технологий атомизации для получения мелкодисперсных высококачественных металлических порошков Задачи: • Разработка технологий получения сверхчистых по примесям и керамическим включениям ультрадисперсных порошков на основе титановых и никелевых сплавов методом атомизации расплава на установке HERMIGA 10/100 IV для СЛС, порошков жаропрочных никелевых и титановых припоев для пайки жаропрочных сплавов нового поколения, изготовления лент и паст припев на органической связке. • Разработка технологий получения сверхчистых по примесям и керамическим включениям порошков на основе нового поколения титановых, интерметаллидных, ниобиевых и никелевых сплавов методом атомизации расплава, в том числе: ▫ «Экстра» - порошков для лазерной LMD-наплавки (гранулометрический состав 40 -80 мкм) мкм ▫ керамоподобных титановых сплавов, работоспособных до температуры 700 ºС Области применения: авиационная и ракетно-космическая промышленность, электроэнергетика, приборостроение, транспорт Создание центра компетенции (трансфера технологий) по порошковым материалам и аддитивным технологиям Повышение точности дозировки припоя, обеспечение гарантированных зазоров при пайке

Развитие технологий атомизации для получения мелкодисперсных высококачественных металлических порошков Задачи: • Разработка технологий получения сверхчистых по примесям и керамическим включениям ультрадисперсных порошков на основе титановых и никелевых сплавов методом атомизации расплава на установке HERMIGA 10/100 IV для СЛС, порошков жаропрочных никелевых и титановых припоев для пайки жаропрочных сплавов нового поколения, изготовления лент и паст припев на органической связке. • Разработка технологий получения сверхчистых по примесям и керамическим включениям порошков на основе нового поколения титановых, интерметаллидных, ниобиевых и никелевых сплавов методом атомизации расплава, в том числе: ▫ «Экстра» - порошков для лазерной LMD-наплавки (гранулометрический состав 40 -80 мкм) мкм ▫ керамоподобных титановых сплавов, работоспособных до температуры 700 ºС Области применения: авиационная и ракетно-космическая промышленность, электроэнергетика, приборостроение, транспорт Создание центра компетенции (трансфера технологий) по порошковым материалам и аддитивным технологиям Повышение точности дозировки припоя, обеспечение гарантированных зазоров при пайке

Развитие жаропрочных никелевых сплавов для дисков ГТД Задачи: 2030 г. Создание высокотемпературных наноструктурированных композиционных металлических материалов нового класса, в том числе на основе высокожаропрочных никелевых дисковых сплавов, упрочненных тугоплавкими волокнами или частицами и технологий изготовления заготовок дисков из них

Развитие жаропрочных никелевых сплавов для дисков ГТД Задачи: 2030 г. Создание высокотемпературных наноструктурированных композиционных металлических материалов нового класса, в том числе на основе высокожаропрочных никелевых дисковых сплавов, упрочненных тугоплавкими волокнами или частицами и технологий изготовления заготовок дисков из них

Жаропрочные деформируемые сплавы для изготовления сварных узлов ГТД Высокопрочный свариваемый сплав ВЖ 172 Марка сплава Траб, ºC в 20 100600 в сварного соединения от основного материала МПа Vкр мм/мин ЭП 718 800 1150 800 0, 8 2, 5 ВЖ 172 900 1470 970 0, 9 4, 0 In 718 650 1250 860 0, 75 - ПРИМЕНЕНИЕ: корпуса турбины, камеры сгорания, диски КВД и ТНД (двигатель ПД-14 ОАО «Авиадвигатель» ); кольцевые заготовки шифра Ш 1230 (протоколы согласования условий поставки № 794 -2009, № 741 -2008) ПРОИЗВОДСТВО: ОАО «МЗ «Электросталь» , ОАО «СМК» , ОАО «Русполимет» Вид полуфабриката в 20 0, 220 700 % МПа 20 час, нагрузка 600 МПа Холоднокатаный лист 1, 5 мм 1481 1137 17 140 Поковка 1373 981 25 120 Отливка 1053 824 8, 4 -

Жаропрочные деформируемые сплавы для изготовления сварных узлов ГТД Высокопрочный свариваемый сплав ВЖ 172 Марка сплава Траб, ºC в 20 100600 в сварного соединения от основного материала МПа Vкр мм/мин ЭП 718 800 1150 800 0, 8 2, 5 ВЖ 172 900 1470 970 0, 9 4, 0 In 718 650 1250 860 0, 75 - ПРИМЕНЕНИЕ: корпуса турбины, камеры сгорания, диски КВД и ТНД (двигатель ПД-14 ОАО «Авиадвигатель» ); кольцевые заготовки шифра Ш 1230 (протоколы согласования условий поставки № 794 -2009, № 741 -2008) ПРОИЗВОДСТВО: ОАО «МЗ «Электросталь» , ОАО «СМК» , ОАО «Русполимет» Вид полуфабриката в 20 0, 220 700 % МПа 20 час, нагрузка 600 МПа Холоднокатаный лист 1, 5 мм 1481 1137 17 140 Поковка 1373 981 25 120 Отливка 1053 824 8, 4 -

Ультразвуковая ударная обработка сварных соединений жаропрочного никелевого сплава ВЖ 169 в, МПа Nц 103 исп=700 МПа в 20 Свариваемый материал Свойства Никелевый сплав ВЖ 169 в в 700 100700 х1000 После сварки Сварка + УУО Повышение свойств 1050 -1100 1080 1150 -1090 1120 4% в 700, МПа 800 -690 740 800 8, 5% 100700, МПа 470 -390 430 525 -435 480 11% Nциклов при исп=700 МПа 7, 5 -12, 5 103 72 -80 103 5 раз 20, МПа Микроструктура сварного соединения сплава типа ВЖ 169 после УУО х100 Макроструктура сварного соединения сплава типа ВЖ 169 Обеспечивает: повышение количества циклов до разрушения МПа. при усталостных испытаниях не менее, чем в 5 раз при исп=700

Ультразвуковая ударная обработка сварных соединений жаропрочного никелевого сплава ВЖ 169 в, МПа Nц 103 исп=700 МПа в 20 Свариваемый материал Свойства Никелевый сплав ВЖ 169 в в 700 100700 х1000 После сварки Сварка + УУО Повышение свойств 1050 -1100 1080 1150 -1090 1120 4% в 700, МПа 800 -690 740 800 8, 5% 100700, МПа 470 -390 430 525 -435 480 11% Nциклов при исп=700 МПа 7, 5 -12, 5 103 72 -80 103 5 раз 20, МПа Микроструктура сварного соединения сплава типа ВЖ 169 после УУО х100 Макроструктура сварного соединения сплава типа ВЖ 169 Обеспечивает: повышение количества циклов до разрушения МПа. при усталостных испытаниях не менее, чем в 5 раз при исп=700

Технология аргонодуговой сварки жаропрочного никелевого сплава ВЖ 171, упрочняемого внутренним азотированием Свойства сварных соединений сплава ВЖ 171 Применение: Азотирование в проточном азоте при 1180°С Тип сварки Тип присадки После сварки Ар. ДЭС К*= Без присадки 4, 5 50 0, 83 4, 5 60 Св-ЭП 533 ИД 4, 2 55 КСV+20, Дж/см 2 МПа ВЖ 171 ААр. ДЭ С Акр, мм/м ин Перед сваркой К* КСV+20, Дж/см 2 35 0. 58 17 3, 1 45 0. 75 14 3, 9 45 0. 75 21 Акр, мм/м ин МПа 19 2, 9 1. 0 13 0. 92 7 К* изготовление сварных деталей и узлов камер сгорания и других деталей перспективных ГТД / х2000 х200 Сплав ВЖ 171 (основной материал) х2000 х200 Ар. ДЭС (присадка ВЖ 171), азотирование после сварки х200 Ар. ДЭС (присадка Св-ЭП 533 ИД) азотирование после сварки х2000 х200 Ар. ДЭС (присадка ВЖ 171) азотирование перед сваркой Обеспечивает: ·повышение температуры длительной эксплуатации деталей и сварных узлов на 10 -30% снижение уровня эмиссии авиационных двигателей на 30 -40%. · изготовление штатно-сварных узлов с σв св. с. ≥ 0, 8 σв о. м.

Технология аргонодуговой сварки жаропрочного никелевого сплава ВЖ 171, упрочняемого внутренним азотированием Свойства сварных соединений сплава ВЖ 171 Применение: Азотирование в проточном азоте при 1180°С Тип сварки Тип присадки После сварки Ар. ДЭС К*= Без присадки 4, 5 50 0, 83 4, 5 60 Св-ЭП 533 ИД 4, 2 55 КСV+20, Дж/см 2 МПа ВЖ 171 ААр. ДЭ С Акр, мм/м ин Перед сваркой К* КСV+20, Дж/см 2 35 0. 58 17 3, 1 45 0. 75 14 3, 9 45 0. 75 21 Акр, мм/м ин МПа 19 2, 9 1. 0 13 0. 92 7 К* изготовление сварных деталей и узлов камер сгорания и других деталей перспективных ГТД / х2000 х200 Сплав ВЖ 171 (основной материал) х2000 х200 Ар. ДЭС (присадка ВЖ 171), азотирование после сварки х200 Ар. ДЭС (присадка Св-ЭП 533 ИД) азотирование после сварки х2000 х200 Ар. ДЭС (присадка ВЖ 171) азотирование перед сваркой Обеспечивает: ·повышение температуры длительной эксплуатации деталей и сварных узлов на 10 -30% снижение уровня эмиссии авиационных двигателей на 30 -40%. · изготовление штатно-сварных узлов с σв св. с. ≥ 0, 8 σв о. м.

Технологии производства сварных конструкций перспективных изделий из жаропрочных свариваемых сплавов Сварной «блиск» Задачи: • 2020 г. Разработка технологий производства крупногабаритных поковок, штамповок из перспективных высокожаропрочных гетерофазных свариваемых сплавов, в том числе (2030 г. с комбинированным упрочнением) и технологий их сварки с применением роботизированных комплексов и термической обработки для изготовления сварных роторных конструкций Области применения: авиационная и ракетнокосмическая промышленность, электроэнергетика, приборостроение, транспорт

Технологии производства сварных конструкций перспективных изделий из жаропрочных свариваемых сплавов Сварной «блиск» Задачи: • 2020 г. Разработка технологий производства крупногабаритных поковок, штамповок из перспективных высокожаропрочных гетерофазных свариваемых сплавов, в том числе (2030 г. с комбинированным упрочнением) и технологий их сварки с применением роботизированных комплексов и термической обработки для изготовления сварных роторных конструкций Области применения: авиационная и ракетнокосмическая промышленность, электроэнергетика, приборостроение, транспорт

РАЗРАБОТКА ТЕХНОЛОГИЙ РОТАЦИОННОЙ СВАРКИ ТРЕНИЕМ РОТАЦИОННАЯ СВАРКА ТРЕНИЕМ ОБЕСПЕЧИВАЕТ: üвозможность сварки деталей из материалов, несвариваемых методами сварки плавлением; üполучение сварных соединений с прочностью, близкой к прочности основного материала; üповышение эффективности изготовления сварных узлов; üзначительное снижение трудоемкости изготовления; üвозможность автоматизации процесса сварки. Полуавтомат для сварки трением ПСТ-50 -2 М СВАРНОЕ СОЕДИНЕНИЕ «ТРУБА-ТРУБА» ДО И ПОСЛЕ СВАРКИ И Т/О (сплав ВЖ 175) СВАРНАЯ КОНСТРУКЦИЯ «ДИСК – ВАЛ» . СПЛАВ ВЖ 175 (до и после механической обработки) МЕХАНИЧЕСКИЕ СВОЙСТВА СВАРНЫХ СОЕДИНЕНИЙ ЖАРОПРОЧНЫХ ДЕФОРМИРУЕМЫХ НИКЕЛЕВЫХ СПЛАВОВ Свариваемые материалы σв+20, МПа σв 650 , МПа σ100650 , МПа σв 750 , МПа КСU+20 , к. Дж/м 2 К= σ св. с. /σ о. м, Закалка+старение+сварка 1232 1295 638 - 295 0, 8 Закалка+сварка+ старение 1550 1500 940 - 220 0, 90 -1, 0 Сварка+ закалка+ старение 1560 1510 850 - 280 0, 85 -1, 0 ЭИ 698+ЭИ 698 Сварка+ закалка+ старение 1120 - - 770 400 0, 9 ЭП 975+ЭП 975 Сварка+ закалка+ старение 1120 - - 990 360 0, 9 ВЖ 172+ЭК 79 Сварка+ закалка+ старение 1300 - - 850 380 0, 8 -0, 95 ВЖ 175 + ВЖ 175 Технологический вариант

РАЗРАБОТКА ТЕХНОЛОГИЙ РОТАЦИОННОЙ СВАРКИ ТРЕНИЕМ РОТАЦИОННАЯ СВАРКА ТРЕНИЕМ ОБЕСПЕЧИВАЕТ: üвозможность сварки деталей из материалов, несвариваемых методами сварки плавлением; üполучение сварных соединений с прочностью, близкой к прочности основного материала; üповышение эффективности изготовления сварных узлов; üзначительное снижение трудоемкости изготовления; üвозможность автоматизации процесса сварки. Полуавтомат для сварки трением ПСТ-50 -2 М СВАРНОЕ СОЕДИНЕНИЕ «ТРУБА-ТРУБА» ДО И ПОСЛЕ СВАРКИ И Т/О (сплав ВЖ 175) СВАРНАЯ КОНСТРУКЦИЯ «ДИСК – ВАЛ» . СПЛАВ ВЖ 175 (до и после механической обработки) МЕХАНИЧЕСКИЕ СВОЙСТВА СВАРНЫХ СОЕДИНЕНИЙ ЖАРОПРОЧНЫХ ДЕФОРМИРУЕМЫХ НИКЕЛЕВЫХ СПЛАВОВ Свариваемые материалы σв+20, МПа σв 650 , МПа σ100650 , МПа σв 750 , МПа КСU+20 , к. Дж/м 2 К= σ св. с. /σ о. м, Закалка+старение+сварка 1232 1295 638 - 295 0, 8 Закалка+сварка+ старение 1550 1500 940 - 220 0, 90 -1, 0 Сварка+ закалка+ старение 1560 1510 850 - 280 0, 85 -1, 0 ЭИ 698+ЭИ 698 Сварка+ закалка+ старение 1120 - - 770 400 0, 9 ЭП 975+ЭП 975 Сварка+ закалка+ старение 1120 - - 990 360 0, 9 ВЖ 172+ЭК 79 Сварка+ закалка+ старение 1300 - - 850 380 0, 8 -0, 95 ВЖ 175 + ВЖ 175 Технологический вариант

Перспективные методы моделирования технологических процессов обработки давлением 3 D моделирование на основе пластометрических испытаний РЕГЛАМЕНТИРОВАННАЯ СТРУКТУРА, ≤ 10 МКМ Разработка математических моделей с помощью нейронных сетей УПРАВЛЕНИЕ ПРОЦЕССАМИ ДЕФОРМАЦИИ МАТЕРИАЛОВ СТРУКТУРА С НАНОЧАСТИЦАМИ УПРОЧНЯЮЩЕЙ ФАЗЫ РАСЧЕТ ТЕРМОМЕХАНИЧЕСКИХ ПАРАМЕТРОВ ДЕФОРМАЦИИ (КОЛИЧЕСТВО ПЕРЕХОДОВ, СТЕПЕНЬ, СКОРОСТЬ И ТЕМПЕРАТУРА) Разработка формальных методов компьютерного проектирования оптимальных составов и структуры материалов, расчет фазовой стабильности на основе зонной структуры металлов, х500 технологических параметров их производства и переработки РАСЧЕТ ФИЗИЧЕСКИХ И СТРУКТУРНО-ФАЗОВЫХ ХАРАКТЕРИСТИК МАТЕРИАЛОВ РАСЧЕТ ПРОЦЕССОВ ДИНАМИЧЕСКОЙ РЕКРИСТАЛЛИЗАЦИИ И ФОРМИРОВАНИЯ СТРУКТУРЫ Управление технологическими процессами получения материалов и заготовок, прогнозирование свойств и структуры.

Перспективные методы моделирования технологических процессов обработки давлением 3 D моделирование на основе пластометрических испытаний РЕГЛАМЕНТИРОВАННАЯ СТРУКТУРА, ≤ 10 МКМ Разработка математических моделей с помощью нейронных сетей УПРАВЛЕНИЕ ПРОЦЕССАМИ ДЕФОРМАЦИИ МАТЕРИАЛОВ СТРУКТУРА С НАНОЧАСТИЦАМИ УПРОЧНЯЮЩЕЙ ФАЗЫ РАСЧЕТ ТЕРМОМЕХАНИЧЕСКИХ ПАРАМЕТРОВ ДЕФОРМАЦИИ (КОЛИЧЕСТВО ПЕРЕХОДОВ, СТЕПЕНЬ, СКОРОСТЬ И ТЕМПЕРАТУРА) Разработка формальных методов компьютерного проектирования оптимальных составов и структуры материалов, расчет фазовой стабильности на основе зонной структуры металлов, х500 технологических параметров их производства и переработки РАСЧЕТ ФИЗИЧЕСКИХ И СТРУКТУРНО-ФАЗОВЫХ ХАРАКТЕРИСТИК МАТЕРИАЛОВ РАСЧЕТ ПРОЦЕССОВ ДИНАМИЧЕСКОЙ РЕКРИСТАЛЛИЗАЦИИ И ФОРМИРОВАНИЯ СТРУКТУРЫ Управление технологическими процессами получения материалов и заготовок, прогнозирование свойств и структуры.

Эффективность изотермической деформации Изделие Колесо центробежное Сплав Вес штамповки кг Вес кованой заготовки, кг 25, 8 67 ВТ-8 -1 Экономия металла кг % 41, 2 61, 5 Эффективность: - увеличение КИМ в 1, 5 -2, 0 раза за счет уменьшения припусков и оптимизации формоизменения по переходам штамповки; - сокращение трудоёмкости механической обработки деталей на 20 -30%; - снижение энергетических затрат за счет сокращения операций технологического передела и использования оборудования меньшей мощности; - сокращение или устранение операций промежуточного удаления поверхностных дефектов при изготовлении штамповок из труднодеформируемых высокожаропрочных и высоколегированных сплавов. Регламентированная структура штамповки Сверхпластичность δ>600%

Эффективность изотермической деформации Изделие Колесо центробежное Сплав Вес штамповки кг Вес кованой заготовки, кг 25, 8 67 ВТ-8 -1 Экономия металла кг % 41, 2 61, 5 Эффективность: - увеличение КИМ в 1, 5 -2, 0 раза за счет уменьшения припусков и оптимизации формоизменения по переходам штамповки; - сокращение трудоёмкости механической обработки деталей на 20 -30%; - снижение энергетических затрат за счет сокращения операций технологического передела и использования оборудования меньшей мощности; - сокращение или устранение операций промежуточного удаления поверхностных дефектов при изготовлении штамповок из труднодеформируемых высокожаропрочных и высоколегированных сплавов. Регламентированная структура штамповки Сверхпластичность δ>600%

Повышение характеристик свариваемости никелевых сплавов типа ЭК-61 и ЭП-202 после изотермической штамповки Показатель сопротивляемости горячим трещинам 6 Акр, мм/мин 2 4 1 2 1 х200 Обеспечивает: • Формирование регламентированных структур с повышенными и стабильными эксплуатационными характеристиками; • Повышение сопротивляемости горячим трещинам в 2 -2, 5 раза; • Возможность последовательного совмещения технологических операций изготовления узлов двигателя (пайка+сварка); 2 2. 1 5. 0

Повышение характеристик свариваемости никелевых сплавов типа ЭК-61 и ЭП-202 после изотермической штамповки Показатель сопротивляемости горячим трещинам 6 Акр, мм/мин 2 4 1 2 1 х200 Обеспечивает: • Формирование регламентированных структур с повышенными и стабильными эксплуатационными характеристиками; • Повышение сопротивляемости горячим трещинам в 2 -2, 5 раза; • Возможность последовательного совмещения технологических операций изготовления узлов двигателя (пайка+сварка); 2 2. 1 5. 0

Защитные технологические покрытия Защита деталей из коррозионностойких сталей, жаропрочных никелевых, высокохромистых и железоникелевых сплавов от высокотемпературной газовой коррозии, науглероживания, наводораживания и коксоотложения в интервале температур 600 - 1100 о. С без покрытия с покрытием Применение покрытий позволяет: ПОВЫСИТЬ: • ресурс работы изделий в 1, 5 -2 раза СНИЗИТЬ: • окисляемость стали и сплавов в 6 -10 раз • науглероживание в 6 -8 раз • коксоотложение в 10 -15 раз

Защитные технологические покрытия Защита деталей из коррозионностойких сталей, жаропрочных никелевых, высокохромистых и железоникелевых сплавов от высокотемпературной газовой коррозии, науглероживания, наводораживания и коксоотложения в интервале температур 600 - 1100 о. С без покрытия с покрытием Применение покрытий позволяет: ПОВЫСИТЬ: • ресурс работы изделий в 1, 5 -2 раза СНИЗИТЬ: • окисляемость стали и сплавов в 6 -10 раз • науглероживание в 6 -8 раз • коксоотложение в 10 -15 раз

Развитие технологий изотермической деформации на воздухе нового поколения гетерофазных труднодеформируемых жаропрочных сплавов Создание центра трансфера технологий изотермической деформации на воздухе нового поколения гетерофазных труднодеформируемых жаропрочных сплавов на базе ФГУП «ВИАМ» Задачи: • Разработка энергоэффективных, ресурсосберегающих (повышение КИМ в 3 -4 раза) технологий изотермической деформации на воздухе в режиме сверхпластичности труднодеформируемых жаропрочных суперсплавов нового поколения, поколения включая естественные композиты для перспективных газотурбинных двигателей и энергетических установок • Разработка полифункциональных защитных технологических и смазочных покрытий для термической и термомеханической обработки новых высокопрочных сталей, тугоплавких ниобиево-молибденовых и интерметаллидных сплавов, а также комплексной системы защиты сплавов деталей из бериллиевых сплавов от окисления и сублимации токсичных окислов бериллия

Развитие технологий изотермической деформации на воздухе нового поколения гетерофазных труднодеформируемых жаропрочных сплавов Создание центра трансфера технологий изотермической деформации на воздухе нового поколения гетерофазных труднодеформируемых жаропрочных сплавов на базе ФГУП «ВИАМ» Задачи: • Разработка энергоэффективных, ресурсосберегающих (повышение КИМ в 3 -4 раза) технологий изотермической деформации на воздухе в режиме сверхпластичности труднодеформируемых жаропрочных суперсплавов нового поколения, поколения включая естественные композиты для перспективных газотурбинных двигателей и энергетических установок • Разработка полифункциональных защитных технологических и смазочных покрытий для термической и термомеханической обработки новых высокопрочных сталей, тугоплавких ниобиево-молибденовых и интерметаллидных сплавов, а также комплексной системы защиты сплавов деталей из бериллиевых сплавов от окисления и сублимации токсичных окислов бериллия

Высокопрочные мартенситностареющие стали Для силовых деталей двигателя (валы, крепеж) ( рабочая температура стали до 450°С) Сплав МПа (20°С) МПа (при 400°С) ВКС-170 1520 1300 1200 1000 800 ВКС-180 1720 1600 1400 1350 1000 825 ЭП 517 (серийный) 1100 950 800 880 490 Maraging 250 (США) 1725 1690 1523 1447 н/д ОБЕСПЕЧИВАЮТ: снижение массы деталей двигателя до 30% Мелкозернистая структура стали после упрочняющей термической обработки полуфабрикатов Х 100 ПРИМЕНЕНИЕ: вал ТНД двигателя ПД-14 ОАО «Авиадвигатель» (сталь ВКС-170 ТУ 14 -1 -4479 -88; поковки шифра « 6 -33» ТУ 1 -801 -5421 -2009) ПРОИЗВОДСТВО: ОАО «МЗ «Электросталь» , ОАО «СМК»

Высокопрочные мартенситностареющие стали Для силовых деталей двигателя (валы, крепеж) ( рабочая температура стали до 450°С) Сплав МПа (20°С) МПа (при 400°С) ВКС-170 1520 1300 1200 1000 800 ВКС-180 1720 1600 1400 1350 1000 825 ЭП 517 (серийный) 1100 950 800 880 490 Maraging 250 (США) 1725 1690 1523 1447 н/д ОБЕСПЕЧИВАЮТ: снижение массы деталей двигателя до 30% Мелкозернистая структура стали после упрочняющей термической обработки полуфабрикатов Х 100 ПРИМЕНЕНИЕ: вал ТНД двигателя ПД-14 ОАО «Авиадвигатель» (сталь ВКС-170 ТУ 14 -1 -4479 -88; поковки шифра « 6 -33» ТУ 1 -801 -5421 -2009) ПРОИЗВОДСТВО: ОАО «МЗ «Электросталь» , ОАО «СМК»