ДИАГРАММА_FE-C_одна из последн.ppt

- Количество слайдов: 62

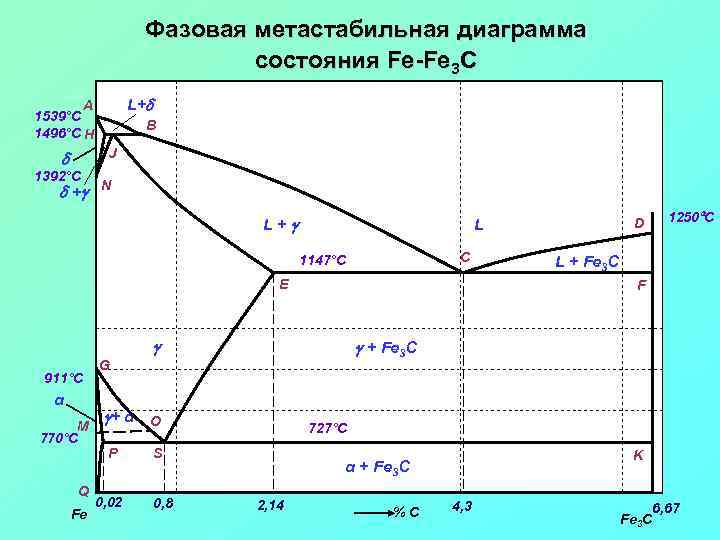

Фазовая метастабильная диаграмма состояния Fe-Fe 3 C L+ A 1539°С 1496°С H B J 1392°С + N L+ C 1147°С Е α М 770°C Q Fe + α O 0, 02 727°C S 0, 8 L + Fe 3 C G P 1250 C F 911°C D L K α + Fe 3 C 2, 14 %C 4, 3 Fe 3 C 6, 67

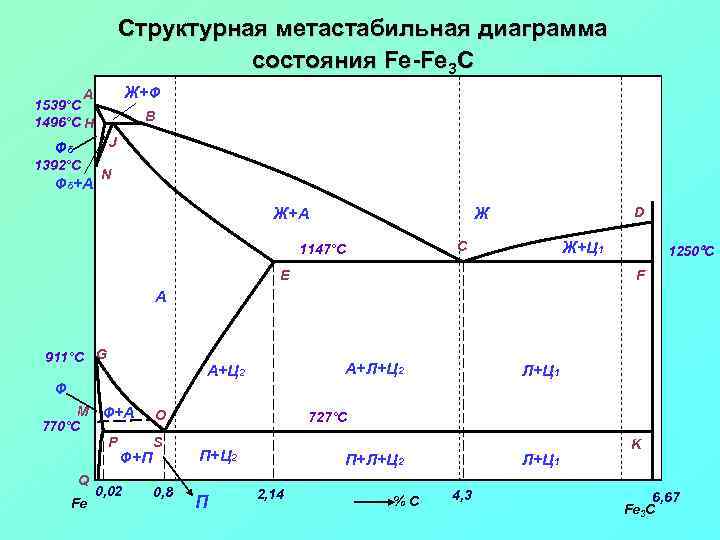

Структурная метастабильная диаграмма состояния Fe-Fe 3 C Ж+Ф A 1539°С 1496°С H B J Фδ 1392°С Фδ+А N Ж+А D Ж C 1147°С Ж+Ц 1 Е 1250 C F А 911°C G А+Л+Ц 2 А+Ц 2 Л+Ц 1 Ф М Ф+А 770°C P Ф+П Q Fe 0, 02 O S 0, 8 727°C П+Ц 2 П П+Л+Ц 2 2, 14 %C Л+Ц 1 4, 3 K 6, 67 Fe 3 C

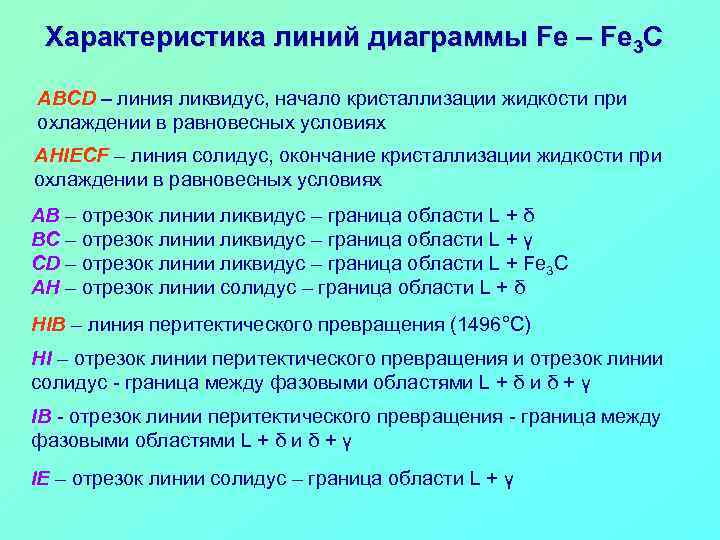

Характеристика линий диаграммы Fe – Fe 3 C ABCD – линия ликвидус, начало кристаллизации жидкости при охлаждении в равновесных условиях AHIECF – линия солидус, окончание кристаллизации жидкости при охлаждении в равновесных условиях AB – отрезок линии ликвидус – граница области L + δ BC – отрезок линии ликвидус – граница области L + γ CD – отрезок линии ликвидус – граница области L + Fe 3 C AH – отрезок линии солидус – граница области L + δ HIB – линия перитектического превращения (1496°C) HI – отрезок линии перитектического превращения и отрезок линии солидус - граница между фазовыми областями L + δ и δ + γ IB - отрезок линии перитектического превращения - граница между фазовыми областями L + δ и δ + γ IE – отрезок линии солидус – граница области L + γ

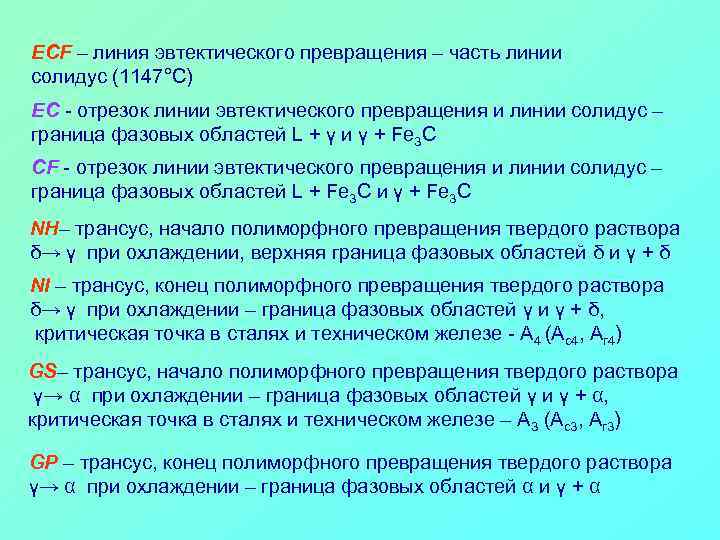

ECF – линия эвтектического превращения – часть линии солидус (1147°C) EC - отрезок линии эвтектического превращения и линии солидус – граница фазовых областей L + γ и γ + Fe 3 C CF - отрезок линии эвтектического превращения и линии солидус – граница фазовых областей L + Fe 3 C и γ + Fe 3 C NH– трансус, начало полиморфного превращения твердого раствора δ→ γ при охлаждении, верхняя граница фазовых областей δ и γ + δ NI – трансус, конец полиморфного превращения твердого раствора δ→ γ при охлаждении – граница фазовых областей γ и γ + δ, критическая точка в сталях и техническом железе - А 4 (Ас4, Аr 4) GS– трансус, начало полиморфного превращения твердого раствора γ→ α при охлаждении – граница фазовых областей γ и γ + α, критическая точка в сталях и техническом железе – А 3 (Ас3, Аr 3) GP – трансус, конец полиморфного превращения твердого раствора γ→ α при охлаждении – граница фазовых областей α и γ + α

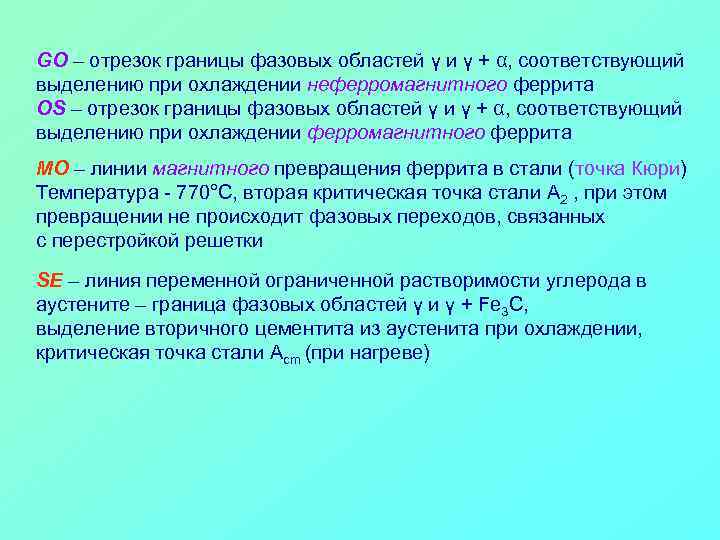

GO – отрезок границы фазовых областей γ и γ + α, соответствующий выделению при охлаждении неферромагнитного феррита OS – отрезок границы фазовых областей γ и γ + α, соответствующий выделению при охлаждении ферромагнитного феррита MO – линии магнитного превращения феррита в стали (точка Кюри) Температура - 770°С, вторая критическая точка стали А 2 , при этом превращении не происходит фазовых переходов, связанных с перестройкой решетки SE – линия переменной ограниченной растворимости углерода в аустените – граница фазовых областей γ и γ + Fe 3 C, выделение вторичного цементита из аустенита при охлаждении, критическая точка стали Acm (при нагреве)

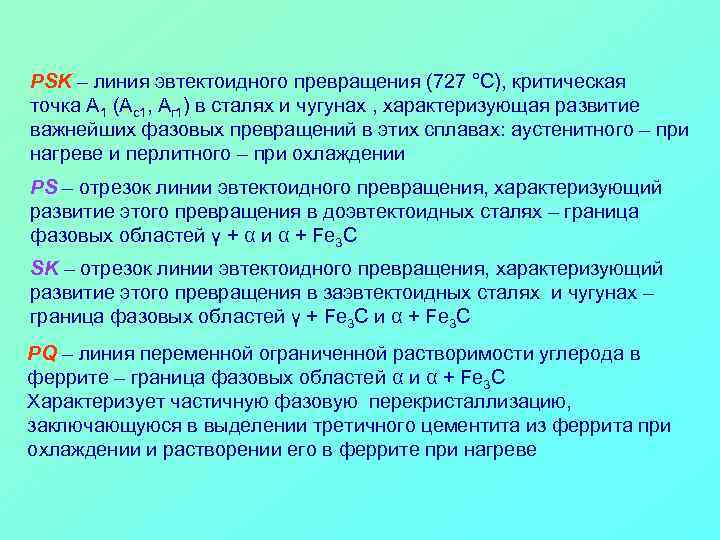

PSK – линия эвтектоидного превращения (727 °С), критическая точка А 1 (Ас1, Аr 1) в сталях и чугунах , характеризующая развитие важнейших фазовых превращений в этих сплавах: аустенитного – при нагреве и перлитного – при охлаждении PS – отрезок линии эвтектоидного превращения, характеризующий развитие этого превращения в доэвтектоидных сталях – граница фазовых областей γ + α и α + Fe 3 C SK – отрезок линии эвтектоидного превращения, характеризующий развитие этого превращения в заэвтектоидных сталях и чугунах – граница фазовых областей γ + Fe 3 C и α + Fe 3 C PQ – линия переменной ограниченной растворимости углерода в феррите – граница фазовых областей α и α + Fe 3 C Характеризует частичную фазовую перекристаллизацию, заключающуюся в выделении третичного цементита из феррита при охлаждении и растворении его в феррите при нагреве

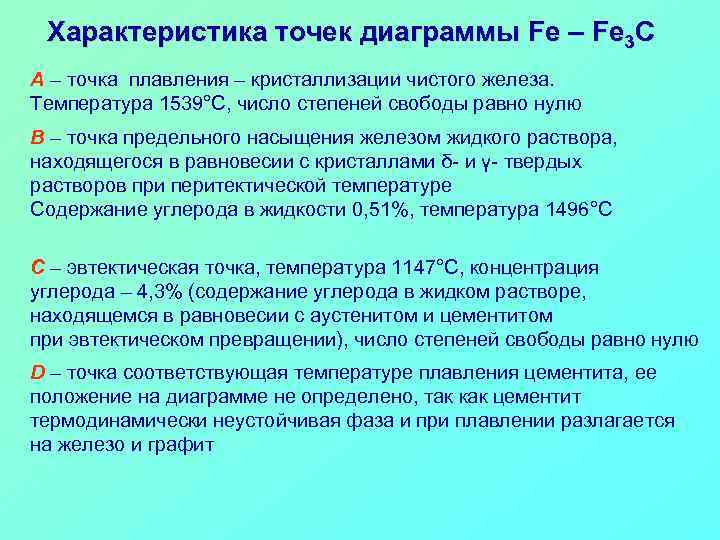

Характеристика точек диаграммы Fe – Fe 3 C А – точка плавления – кристаллизации чистого железа. Температура 1539°С, число степеней свободы равно нулю В – точка предельного насыщения железом жидкого раствора, находящегося в равновесии с кристаллами δ- и γ- твердых растворов при перитектической температуре Содержание углерода в жидкости 0, 51%, температура 1496°С С – эвтектическая точка, температура 1147°С, концентрация углерода – 4, 3% (содержание углерода в жидком растворе, находящемся в равновесии с аустенитом и цементитом при эвтектическом превращении), число степеней свободы равно нулю D – точка соответствующая температуре плавления цементита, ее положение на диаграмме не определено, так как цементит термодинамически неустойчивая фаза и при плавлении разлагается на железо и графит

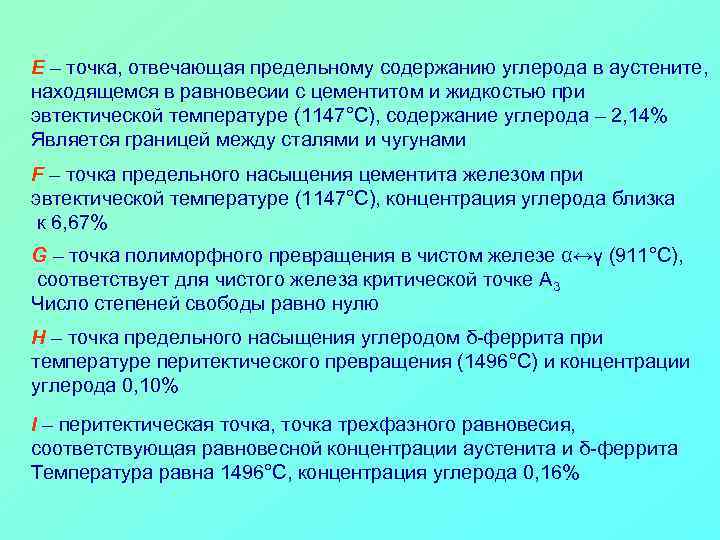

Е – точка, отвечающая предельному содержанию углерода в аустените, находящемся в равновесии с цементитом и жидкостью при эвтектической температуре (1147°С), содержание углерода – 2, 14% Является границей между сталями и чугунами F – точка предельного насыщения цементита железом при эвтектической температуре (1147°С), концентрация углерода близка к 6, 67% G – точка полиморфного превращения в чистом железе α↔γ (911°С), соответствует для чистого железа критической точке А 3 Число степеней свободы равно нулю Н – точка предельного насыщения углеродом δ-феррита при температуре перитектического превращения (1496°С) и концентрации углерода 0, 10% I – перитектическая точка, точка трехфазного равновесия, соответствующая равновесной концентрации аустенита и δ-феррита Температура равна 1496°С, концентрация углерода 0, 16%

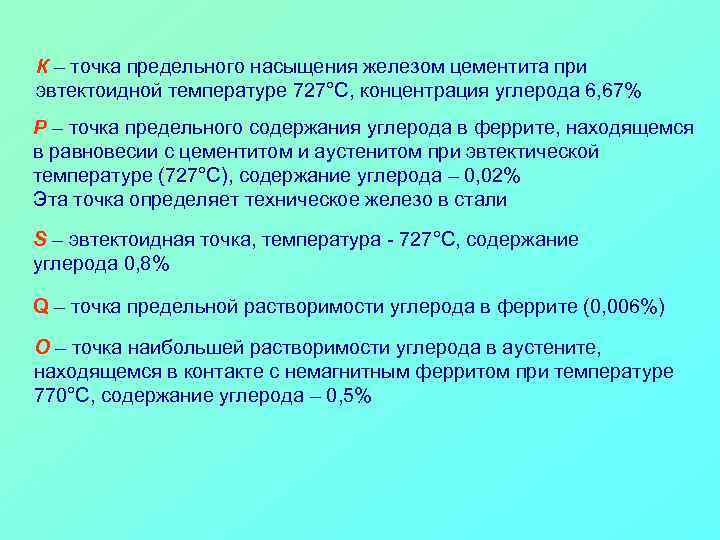

К – точка предельного насыщения железом цементита при эвтектоидной температуре 727°С, концентрация углерода 6, 67% Р – точка предельного содержания углерода в феррите, находящемся в равновесии с цементитом и аустенитом при эвтектической температуре (727°С), содержание углерода – 0, 02% Эта точка определяет техническое железо в стали S – эвтектоидная точка, температура - 727°С, содержание углерода 0, 8% Q – точка предельной растворимости углерода в феррите (0, 006%) О – точка наибольшей растворимости углерода в аустените, находящемся в контакте с немагнитным ферритом при температуре 770°С, содержание углерода – 0, 5%

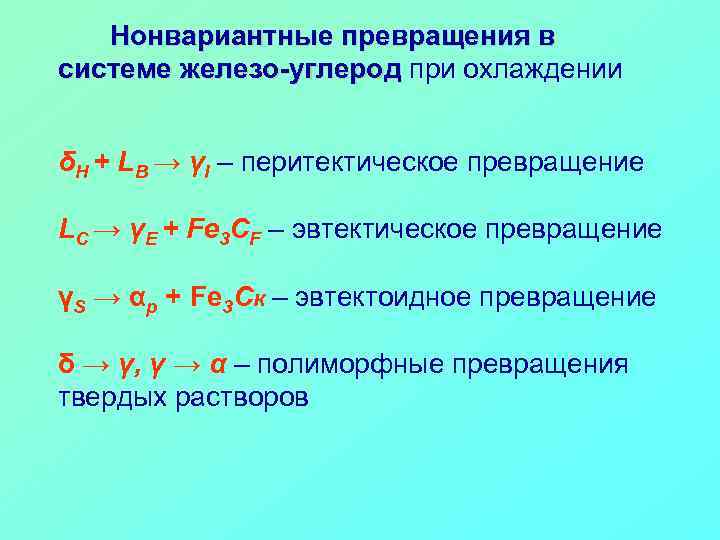

Нонвариантные превращения в системе железо-углерод при охлаждении δН + LВ → γI – перитектическое превращение LС → γЕ + Fe 3 CF – эвтектическое превращение γS → αp + Fe 3 Cк – эвтектоидное превращение δ → γ, γ → α – полиморфные превращения твердых растворов

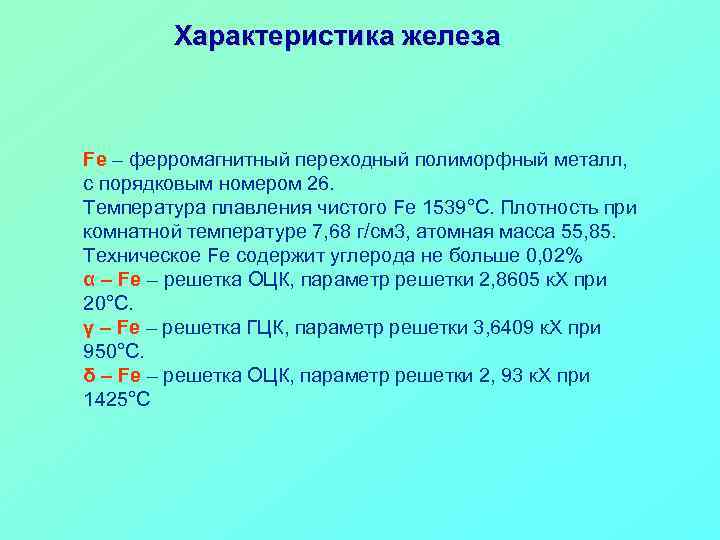

Характеристика железа Fe – ферромагнитный переходный полиморфный металл, с порядковым номером 26. Температура плавления чистого Fe 1539°С. Плотность при комнатной температуре 7, 68 г/см 3, атомная масса 55, 85. Техническое Fe содержит углерода не больше 0, 02% α – Fe – решетка ОЦК, параметр решетки 2, 8605 к. Х при 20°С. γ – Fe – решетка ГЦК, параметр решетки 3, 6409 к. Х при 950°С. δ – Fe – решетка ОЦК, параметр решетки 2, 93 к. Х при 1425°С

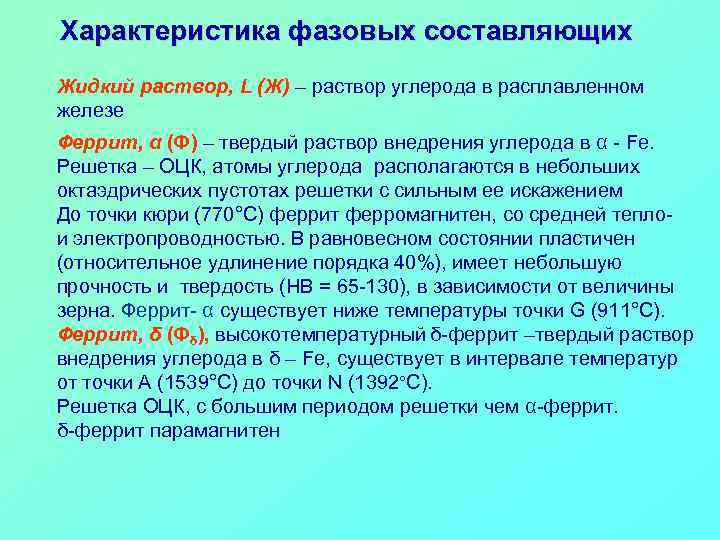

Характеристика фазовых составляющих Жидкий раствор, L (Ж) – раствор углерода в расплавленном железе Феррит, α (Ф) – твердый раствор внедрения углерода в α - Fe. Решетка – ОЦК, атомы углерода располагаются в небольших октаэдрических пустотах решетки с сильным ее искажением До точки кюри (770°С) феррит ферромагнитен, со средней теплои электропроводностью. В равновесном состоянии пластичен (относительное удлинение порядка 40%), имеет небольшую прочность и твердость (НВ = 65 -130), в зависимости от величины зерна. Феррит- α существует ниже температуры точки G (911°C). Феррит, δ (Фδ), высокотемпературный δ-феррит –твердый раствор внедрения углерода в δ – Fe, существует в интервале температур от точки А (1539°C) до точки N (1392°C). Решетка ОЦК, с большим периодом решетки чем α-феррит. δ-феррит парамагнитен

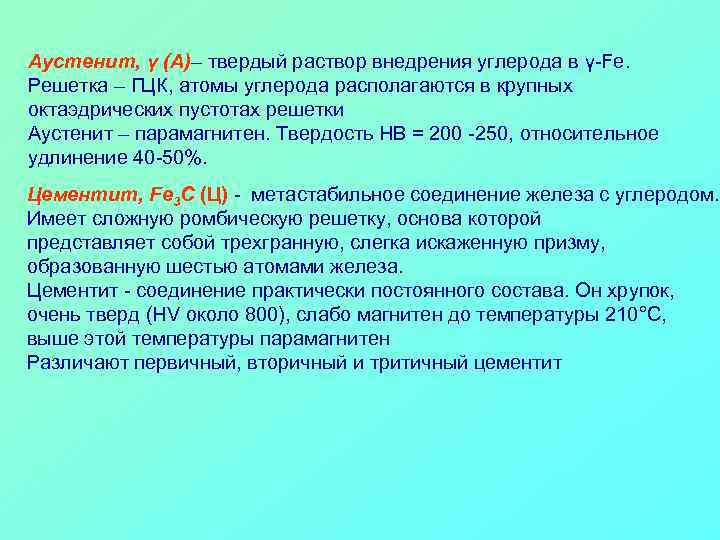

Аустенит, γ (А)– твердый раствор внедрения углерода в γ-Fe. Решетка – ГЦК, атомы углерода располагаются в крупных октаэдрических пустотах решетки Аустенит – парамагнитен. Твердость НВ = 200 -250, относительное удлинение 40 -50%. Цементит, Fe 3 C (Ц) - метастабильное соединение железа с углеродом. Имеет сложную ромбическую решетку, основа которой представляет собой трехгранную, слегка искаженную призму, образованную шестью атомами железа. Цементит - соединение практически постоянного состава. Он хрупок, очень тверд (НV около 800), слабо магнитен до температуры 210°С, выше этой температуры парамагнитен Различают первичный, вторичный и тритичный цементит

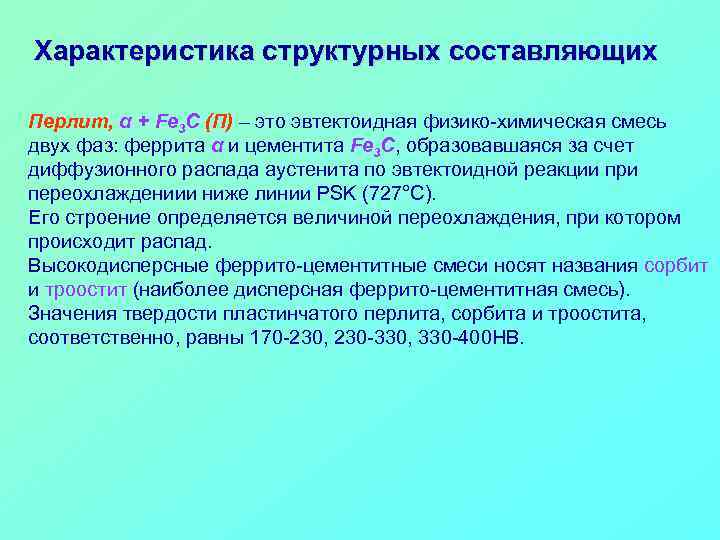

Характеристика структурных составляющих Перлит, α + Fe 3 C (П) – это эвтектоидная физико-химическая смесь двух фаз: феррита α и цементита Fe 3 C, образовавшаяся за счет диффузионного распада аустенита по эвтектоидной реакции при переохлаждениии ниже линии PSK (727°С). Его строение определяется величиной переохлаждения, при котором происходит распад. Высокодисперсные феррито-цементитные смеси носят названия сорбит и троостит (наиболее дисперсная феррито-цементитная смесь). Значения твердости пластинчатого перлита, сорбита и троостита, соответственно, равны 170 -230, 230 -330, 330 -400 НВ.

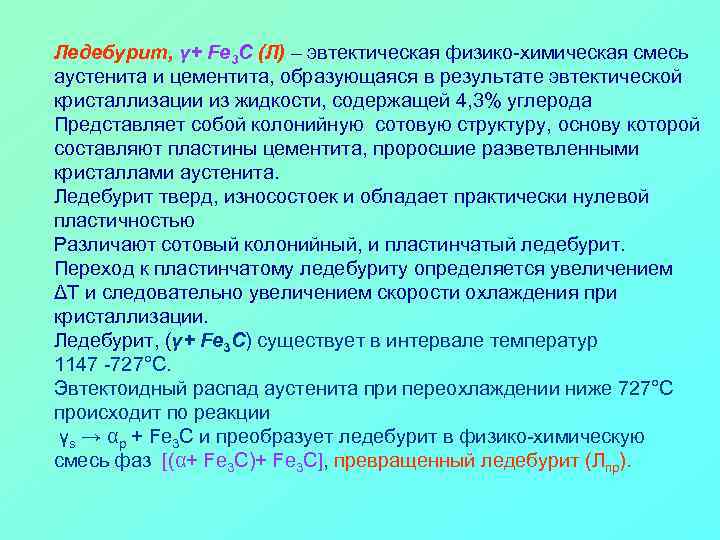

Ледебурит, γ+ Fe 3 C (Л) – эвтектическая физико-химическая смесь аустенита и цементита, образующаяся в результате эвтектической кристаллизации из жидкости, содержащей 4, 3% углерода Представляет собой колонийную сотовую структуру, основу которой составляют пластины цементита, проросшие разветвленными кристаллами аустенита. Ледебурит тверд, износостоек и обладает практически нулевой пластичностью Различают сотовый колонийный, и пластинчатый ледебурит. Переход к пластинчатому ледебуриту определяется увеличением ΔT и следовательно увеличением скорости охлаждения при кристаллизации. Ледебурит, (γ+ Fe 3 C) существует в интервале температур 1147 -727°С. Эвтектоидный распад аустенита при переохлаждении ниже 727°С происходит по реакции γs → αp + Fe 3 C и преобразует ледебурит в физико-химическую смесь фаз [(α+ Fe 3 C)+ Fe 3 C], превращенный ледебурит (Лпр).

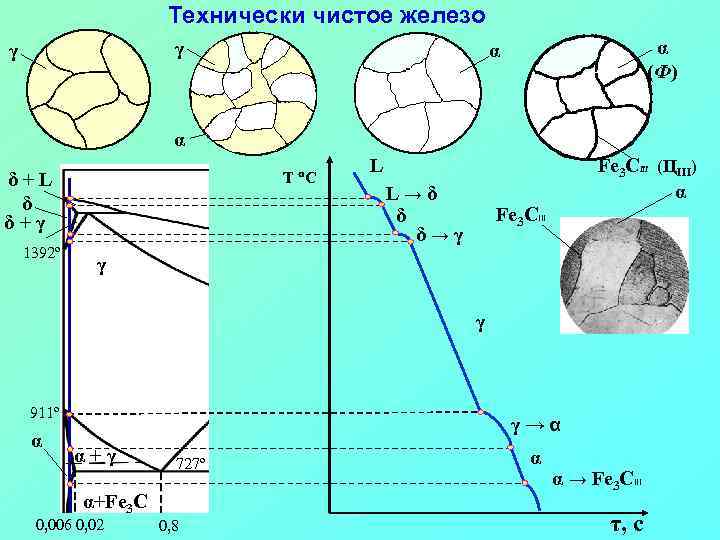

Технически чистое железо γ γ α (Ф) α α T C δ+L δ δ+γ 1392º L Fe 3 CIII (ЦIII) α L→δ δ δ→γ Fe 3 CIII γ γ 911º α γ→α α+γ 727º α+Fe 3 C 0, 006 0, 02 0, 8 α α → Fe 3 CIII τ, c

ТЕХНИЧЕСКИ ЧИСТОЕ ЖЕЛЕЗО Состояние: отожженное Структурные составляющие: феррит (α) и третичный цементит (Fe 3 Cтр)

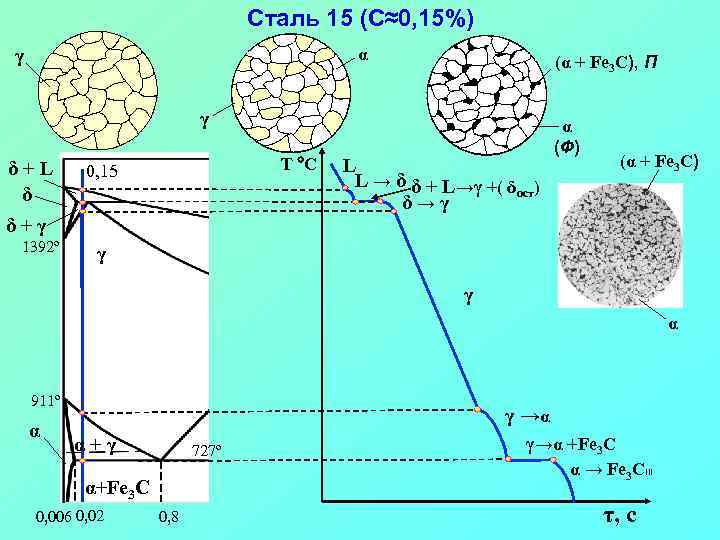

Сталь 15 (С≈0, 15%) α γ (α + Fe 3 C), П γ δ+L δ T C 0, 15 L L → δ δ + L→γ +( δ ) ост δ→γ α (Ф) (α + Fe 3 C) δ+γ 1392º γ γ α 911º α γ →α α+γ 727º α+Fe 3 C 0, 006 0, 02 0, 8 γ→α +Fe 3 C α → Fe 3 CIII τ, c

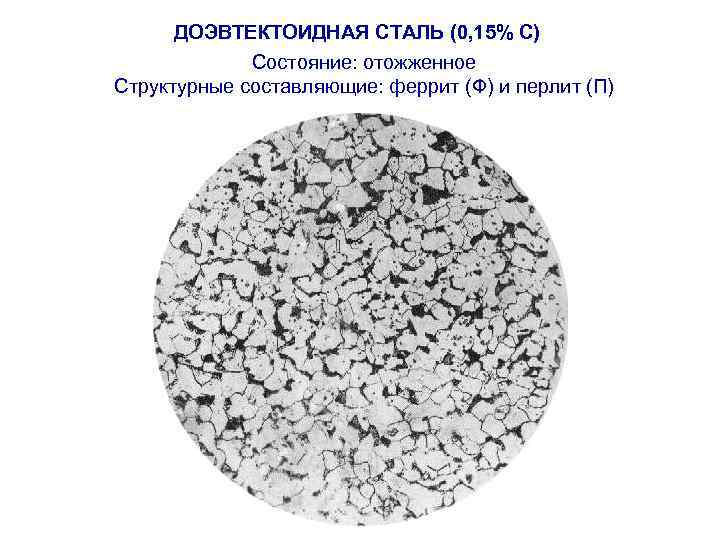

ДОЭВТЕКТОИДНАЯ СТАЛЬ (0, 15% С) Состояние: отожженное Структурные составляющие: феррит (Ф) и перлит (П)

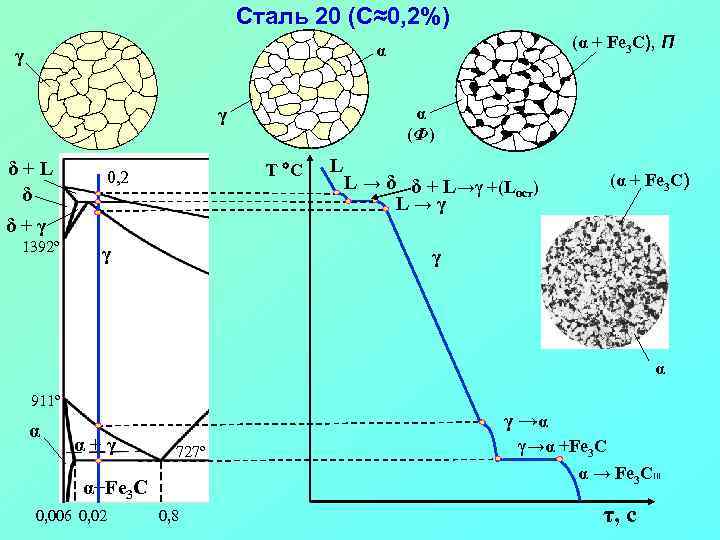

Сталь 20 (С≈0, 2%) (α + Fe 3 C), П α γ α (Ф) γ δ+L δ T C 0, 2 L L → δ δ + L→γ +(Lост) L→γ (α + Fe 3 C) δ+γ 1392º γ γ α 911º α γ →α α+γ 727º α+Fe 3 C 0, 006 0, 02 0, 8 γ→α +Fe 3 C α → Fe 3 CIII τ, c

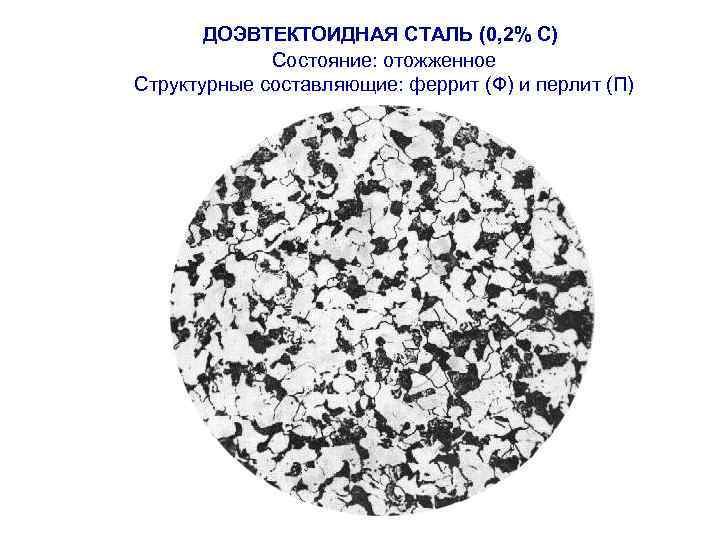

ДОЭВТЕКТОИДНАЯ СТАЛЬ (0, 2% С) Состояние: отожженное Структурные составляющие: феррит (Ф) и перлит (П)

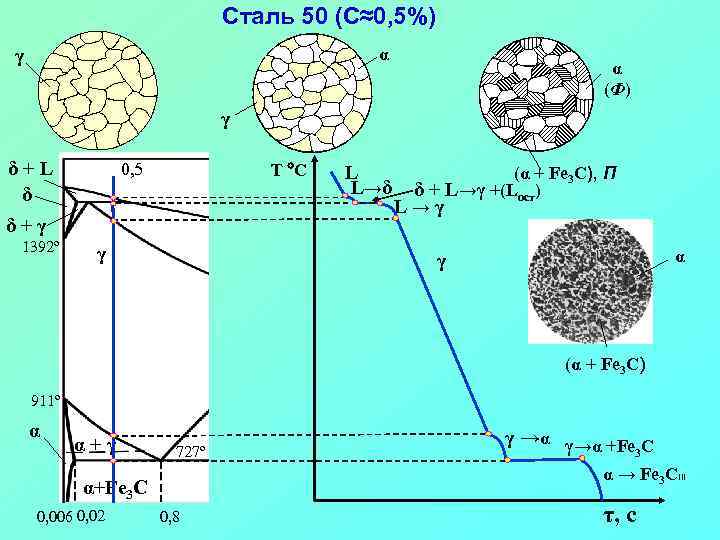

Сталь 50 (С≈0, 5%) α γ α (Ф) γ δ+L δ T C 0, 5 δ+γ 1392º γ L L→δ (α + Fe 3 C), П δ + L→γ +(Lост) L→γ α γ (α + Fe 3 C) 911º α α+γ 727º α → Fe 3 CIII α+Fe 3 C 0, 006 0, 02 γ →α γ→α +Fe C 3 0, 8 τ, c

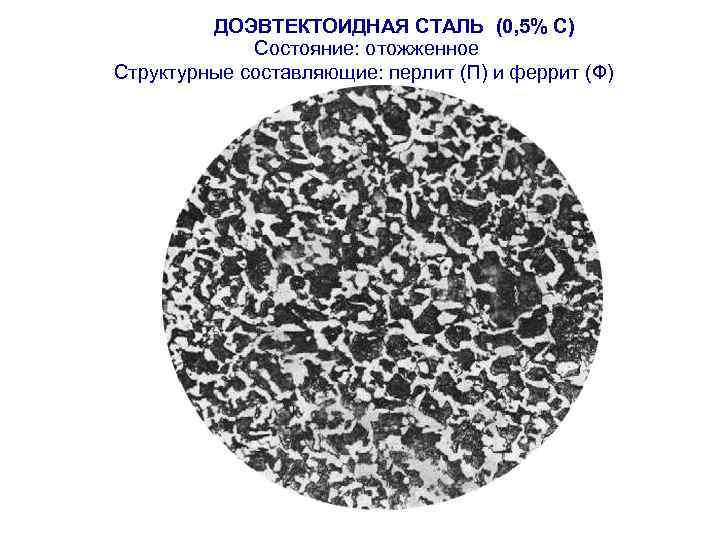

ДОЭВТЕКТОИДНАЯ СТАЛЬ (0, 5% С) Состояние: отожженное Структурные составляющие: перлит (П) и феррит (Ф)

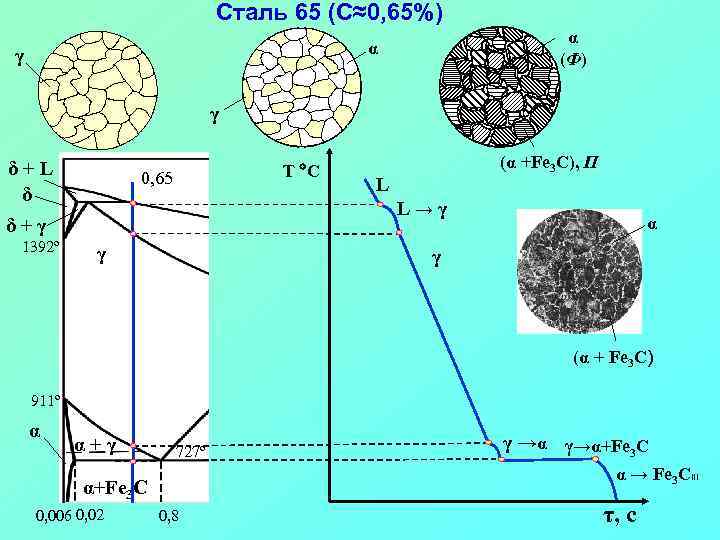

Сталь 65 (С≈0, 65%) α (Ф) α γ γ δ+L δ T C 0, 65 L L→γ δ+γ 1392º (α +Fe 3 C), П γ α γ (α + Fe 3 C) 911º α α+γ 727º α → Fe 3 CIII α+Fe 3 C 0, 006 0, 02 γ →α γ→α+Fe 3 C 0, 8 τ, c

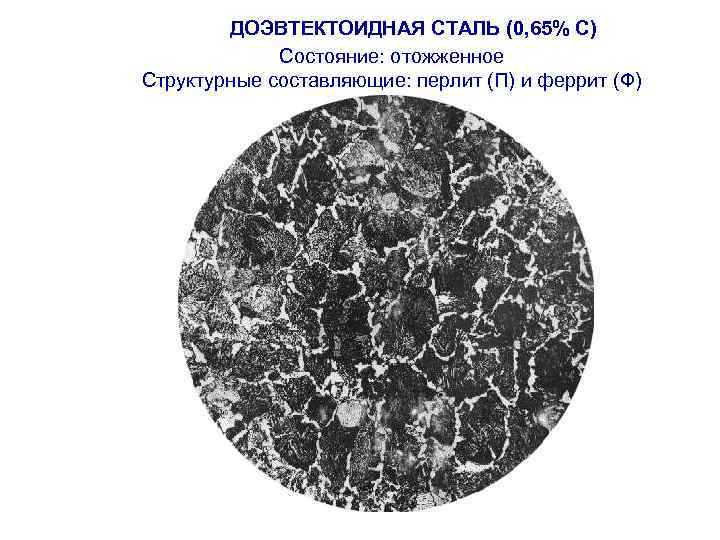

ДОЭВТЕКТОИДНАЯ СТАЛЬ (0, 65% С) Состояние: отожженное Структурные составляющие: перлит (П) и феррит (Ф)

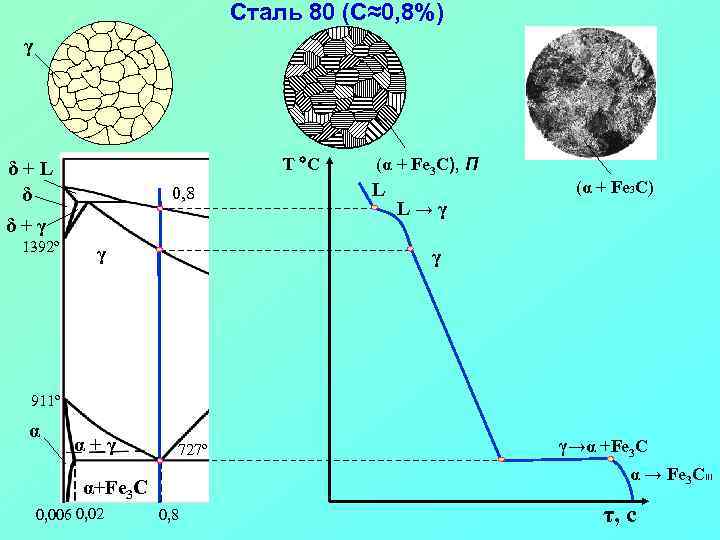

Сталь 80 (С≈0, 8%) γ T C δ+L δ 0, 8 δ+γ 1392º γ (α + Fe 3 C), П L (α + Fe 3 C) L→γ γ 911º α α+γ 727º α → Fe 3 CIII α+Fe 3 C 0, 006 0, 02 γ→α +Fe 3 C 0, 8 τ, c

ЭВТЕКТОИДНАЯ СТАЛЬ Состояние: отожженное Структурные составляющие: пластинчатый перлит (П)

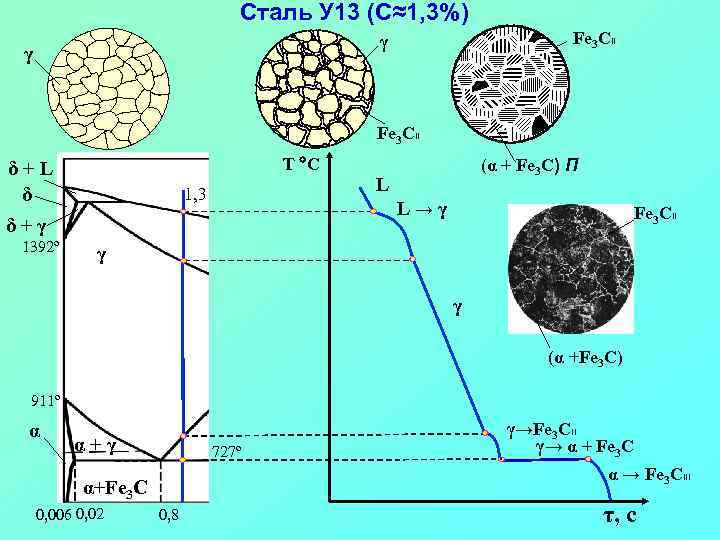

Сталь У 13 (С≈1, 3%) Fe 3 CII γ γ Fe 3 CII T C δ+L δ 1, 3 L L→γ δ+γ 1392º (α + Fe 3 C) П Fe 3 CII γ γ (α +Fe 3 C) 911º α α+γ 727º α → Fe 3 CIII α+Fe 3 C 0, 006 0, 02 γ→Fe 3 CII γ→ α + Fe 3 C 0, 8 τ, c

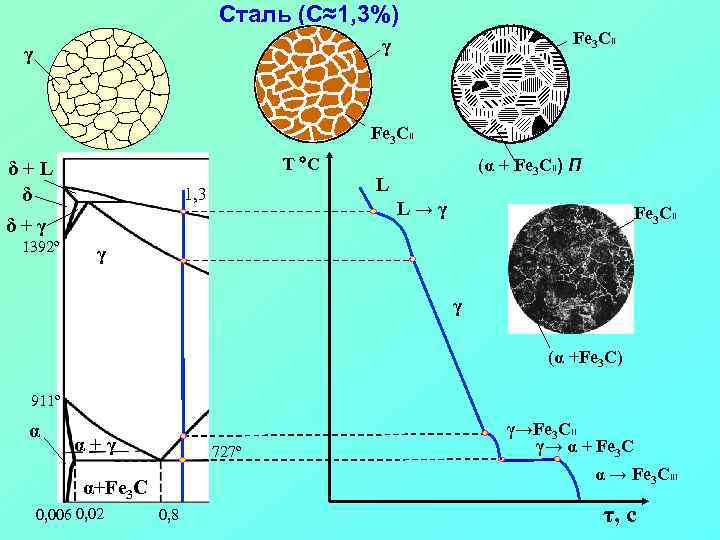

Сталь (С≈1, 3%) Fe 3 CII γ γ Fe 3 CII T C δ+L δ 1, 3 L L→γ δ+γ 1392º (α + Fe 3 CII) П Fe 3 CII γ γ (α +Fe 3 C) 911º α α+γ 727º α → Fe 3 CIII α+Fe 3 C 0, 006 0, 02 γ→Fe 3 CII γ→ α + Fe 3 C 0, 8 τ, c

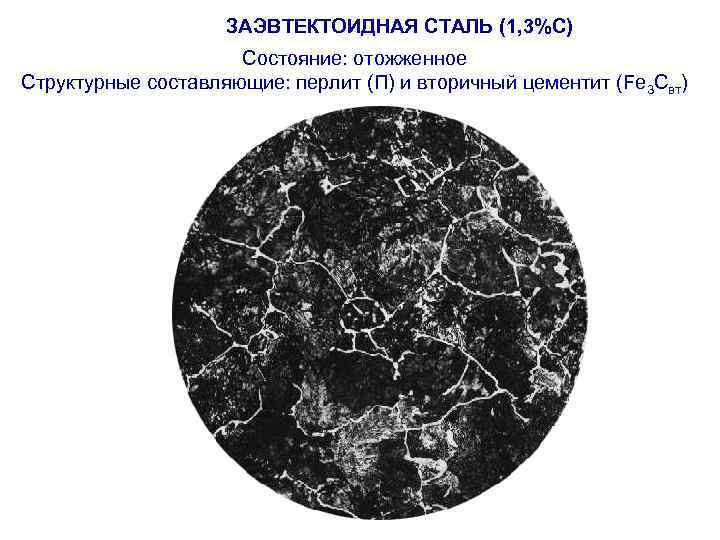

ЗАЭВТЕКТОИДНАЯ СТАЛЬ (1, 3%С) Состояние: отожженное Структурные составляющие: перлит (П) и вторичный цементит (Fe 3 Cвт)

Классификация сталей По химическому составу Углеродистые 15, 30, У 8 Легированные 38 ХМЮА, 5 ХНМ Конструкционные 45, 18 ХГТ По способу производства изделий По назначению Инструмен -тальные У 12, 9 ХС Деформируемые 20, 35 ХМ Специального назначения А 12, 08 Х 18 Н 9 Т, Р 6 М 5, ШХ 4 Литейные 40 Л, 110 Г 13 Л

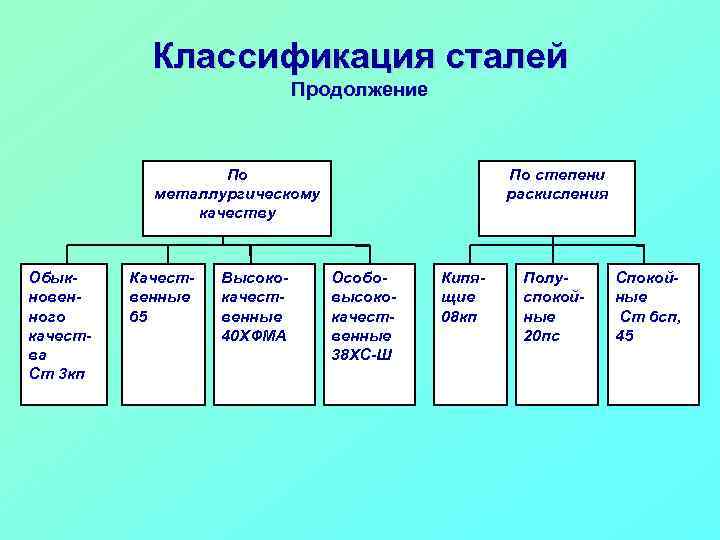

Классификация сталей Продолжение По степени раскисления По металлургическому качеству Обыкновенного качества Ст 3 кп Качественные 65 Высококачественные 40 ХФМА Особовысококачественные 38 ХС-Ш Кипящие 08 кп Полуспокойные 20 пс Спокойные Ст 6 сп, 45

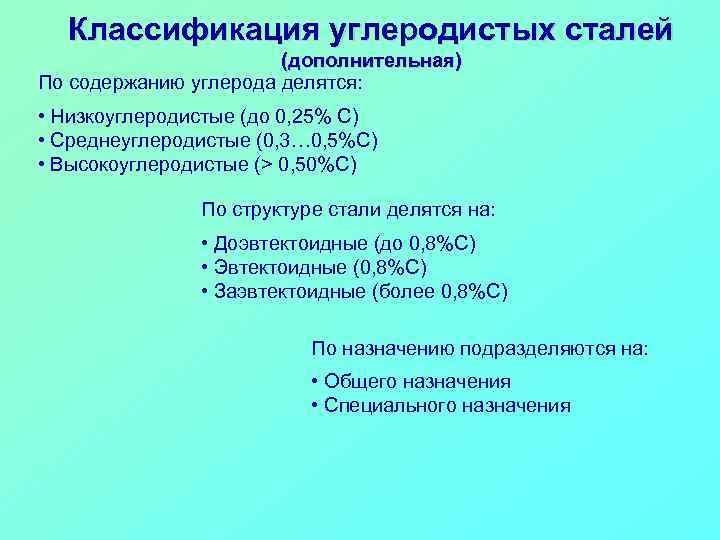

Классификация углеродистых сталей (дополнительная) По содержанию углерода делятся: • Низкоуглеродистые (до 0, 25% С) • Среднеуглеродистые (0, 3… 0, 5%С) • Высокоуглеродистые (> 0, 50%С) По структуре стали делятся на: • Доэвтектоидные (до 0, 8%С) • Эвтектоидные (0, 8%С) • Заэвтектоидные (более 0, 8%С) По назначению подразделяются на: • Общего назначения • Специального назначения

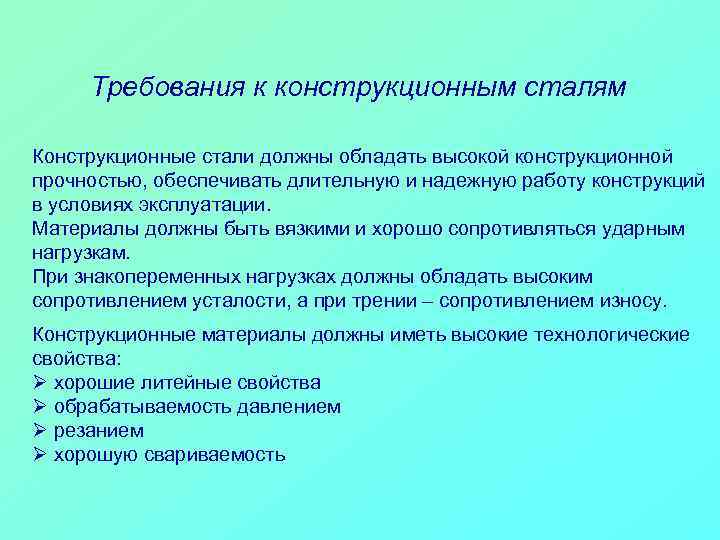

Требования к конструкционным сталям Конструкционные стали должны обладать высокой конструкционной прочностью, обеспечивать длительную и надежную работу конструкций в условиях эксплуатации. Материалы должны быть вязкими и хорошо сопротивляться ударным нагрузкам. При знакопеременных нагрузках должны обладать высоким сопротивлением усталости, а при трении – сопротивлением износу. Конструкционные материалы должны иметь высокие технологические свойства: Ø хорошие литейные свойства Ø обрабатываемость давлением Ø резанием Ø хорошую свариваемость

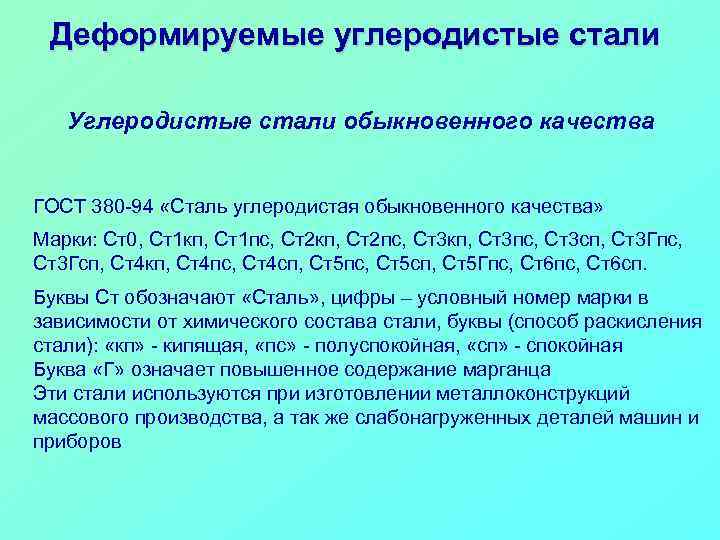

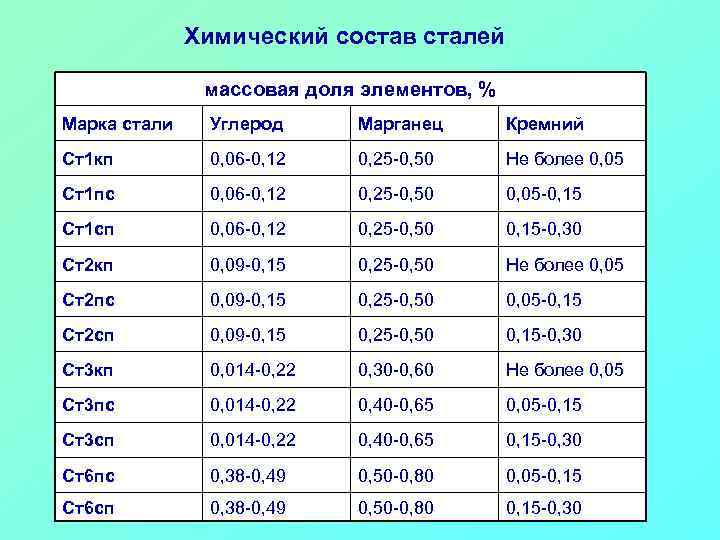

Деформируемые углеродистые стали Углеродистые стали обыкновенного качества ГОСТ 380 -94 «Сталь углеродистая обыкновенного качества» Марки: Ст0, Ст1 кп, Ст1 пс, Ст2 кп, Ст2 пс, Ст3 кп, Ст3 пс, Ст3 сп, Ст3 Гпс, Ст3 Гсп, Ст4 кп, Ст4 пс, Ст4 сп, Ст5 пс, Ст5 сп, Ст5 Гпс, Ст6 сп. Буквы Ст обозначают «Сталь» , цифры – условный номер марки в зависимости от химического состава стали, буквы (способ раскисления стали): «кп» - кипящая, «пс» - полуспокойная, «сп» - спокойная Буква «Г» означает повышенное содержание марганца Эти стали используются при изготовлении металлоконструкций массового производства, а так же слабонагруженных деталей машин и приборов

Химический состав сталей массовая доля элементов, % Марка стали Углерод Марганец Кремний Ст1 кп 0, 06 -0, 12 0, 25 -0, 50 Не более 0, 05 Ст1 пс 0, 06 -0, 12 0, 25 -0, 50 0, 05 -0, 15 Ст1 сп 0, 06 -0, 12 0, 25 -0, 50 0, 15 -0, 30 Ст2 кп 0, 09 -0, 15 0, 25 -0, 50 Не более 0, 05 Ст2 пс 0, 09 -0, 15 0, 25 -0, 50 0, 05 -0, 15 Ст2 сп 0, 09 -0, 15 0, 25 -0, 50 0, 15 -0, 30 Ст3 кп 0, 014 -0, 22 0, 30 -0, 60 Не более 0, 05 Ст3 пс 0, 014 -0, 22 0, 40 -0, 65 0, 05 -0, 15 Ст3 сп 0, 014 -0, 22 0, 40 -0, 65 0, 15 -0, 30 Ст6 пс 0, 38 -0, 49 0, 50 -0, 80 0, 05 -0, 15 Ст6 сп 0, 38 -0, 49 0, 50 -0, 80 0, 15 -0, 30

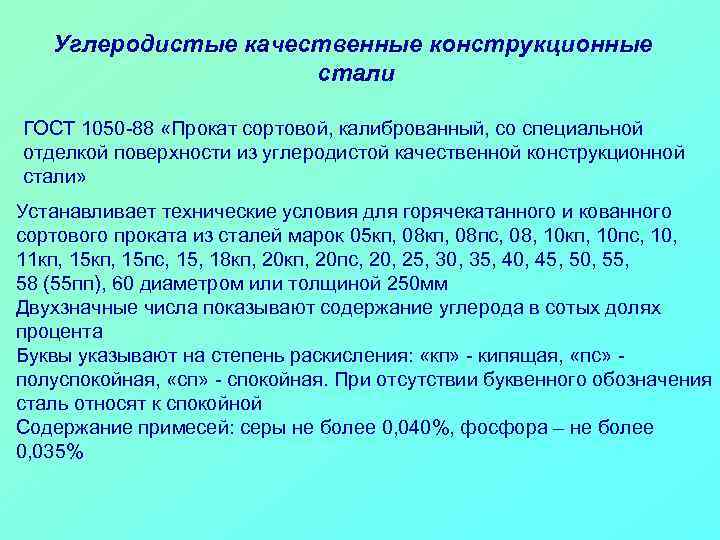

Углеродистые качественные конструкционные стали ГОСТ 1050 -88 «Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали» Устанавливает технические условия для горячекатанного и кованного сортового проката из сталей марок 05 кп, 08 пс, 08, 10 кп, 10 пс, 10, 11 кп, 15 пс, 15, 18 кп, 20 пс, 20, 25, 30, 35, 40, 45, 50, 55, 58 (55 пп), 60 диаметром или толщиной 250 мм Двухзначные числа показывают содержание углерода в сотых долях процента Буквы указывают на степень раскисления: «кп» - кипящая, «пс» полуспокойная, «сп» - спокойная. При отсутствии буквенного обозначения сталь относят к спокойной Содержание примесей: серы не более 0, 040%, фосфора – не более 0, 035%

Химический состав

Механические свойства проката толщиной до 80 мм Марка стали Предел Временное Относительн текучести, σт сопротивлен ое ое сужение Н/мм 2 ие разрыву удлинение δ, ψ, % σВ, Н/мм 2 % Не менее 08 196 320 33 60 20 245 410 25 55 30 295 490 21 50 45 355 600 16 40 60 400 680 12 35

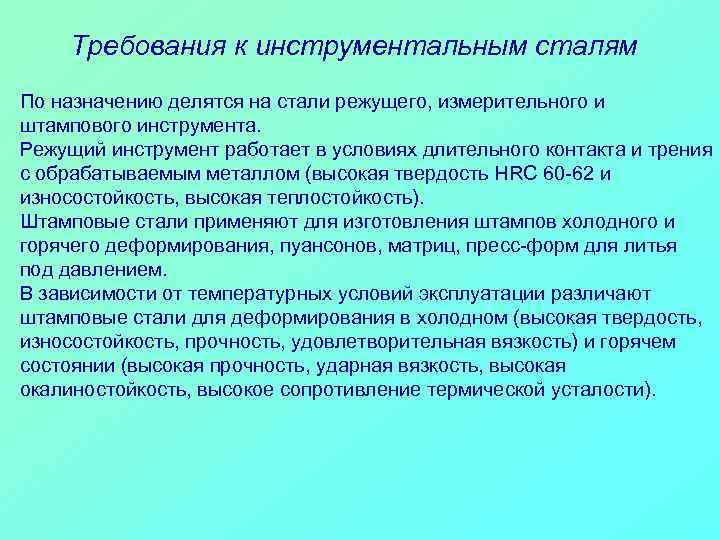

Требования к инструментальным сталям По назначению делятся на стали режущего, измерительного и штампового инструмента. Режущий инструмент работает в условиях длительного контакта и трения с обрабатываемым металлом (высокая твердость НRC 60 -62 и износостойкость, высокая теплостойкость). Штамповые стали применяют для изготовления штампов холодного и горячего деформирования, пуансонов, матриц, пресс-форм для литья под давлением. В зависимости от температурных условий эксплуатации различают штамповые стали для деформирования в холодном (высокая твердость, износостойкость, прочность, удовлетворительная вязкость) и горячем состоянии (высокая прочность, ударная вязкость, высокая окалиностойкость, высокое сопротивление термической усталости).

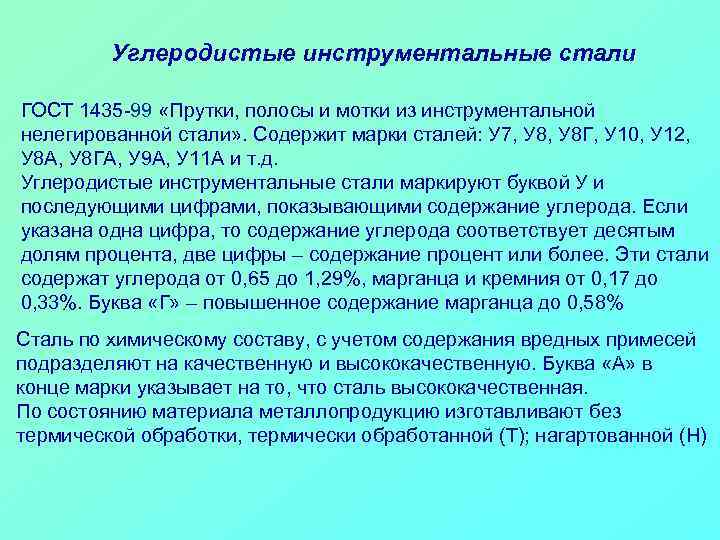

Углеродистые инструментальные стали ГОСТ 1435 -99 «Прутки, полосы и мотки из инструментальной нелегированной стали» . Содержит марки сталей: У 7, У 8 Г, У 10, У 12, У 8 А, У 8 ГА, У 9 А, У 11 А и т. д. Углеродистые инструментальные стали маркируют буквой У и последующими цифрами, показывающими содержание углерода. Если указана одна цифра, то содержание углерода соответствует десятым долям процента, две цифры – содержание процент или более. Эти стали содержат углерода от 0, 65 до 1, 29%, марганца и кремния от 0, 17 до 0, 33%. Буква «Г» – повышенное содержание марганца до 0, 58% Сталь по химическому составу, с учетом содержания вредных примесей подразделяют на качественную и высококачественную. Буква «А» в конце марки указывает на то, что сталь высококачественная. По состоянию материала металлопродукцию изготавливают без термической обработки, термически обработанной (Т); нагартованной (Н)

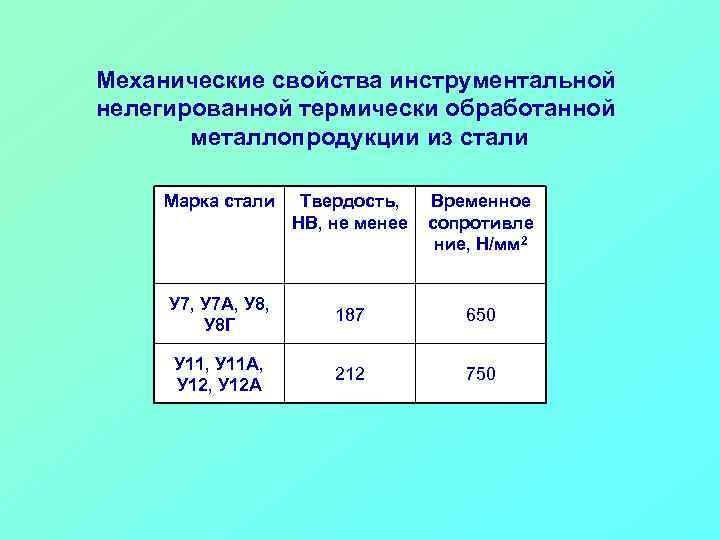

Механические свойства инструментальной нелегированной термически обработанной металлопродукции из стали Марка стали Твердость, НВ, не менее Временное сопротивле ние, Н/мм 2 У 7, У 7 А, У 8 Г 187 650 У 11, У 11 А, У 12 А 212 750

Углеродистые стали специального назначения Строительные стали Предназначены для изготовления мостов, ферм, трубо газо- и нефтепроводов и других конструкция. Необходимое требование – высокая свариваемость, для ее обеспечения содержание углерода не должно превышать 0, 18%. В качестве строительных наиболее часто используются углеродистые стали обыкновенного качества Ст1, Ст2, Ст3, СТ 5. По степени раскисления – спокойные, полуспокойные. Для конструкций неответственного назначения используют кипящие стали обыкновенного качества.

Стали для глубокой вытяжки Применяется для создания деталей для легковых автомобилей, для изделий легкой, пищевой промышленности. ГОСТ 9045 -80, содержание углерода 0, 08 -0, 12% (выше этого предела увеличивается прочность, но снижается пластичность, ниже 0, 06% увеличивается склонность к росту зерна). Сталь должна содержать 0, 30 -0, 45% марганца (его недостаток ухудшает условия горячей прокатки из-за образования трещин на боковых кромках, а повышенное его содержание снижает эффект кипения при выплавке). Применяют стали: 05, 08, 10 всех видов раскисления.

Автоматные стали Стали с повышенным содержание серы или дополнительно легированные селеном, свинцом, фосфором, относятся к автоматным сталям, ГОСТ 1414 -75 «Прокат из конструкционной стали высокой обрабатываемости резанием» Автоматные стали маркируют буквой А и последующими цифрами, определяющими среднее содержание углерода в сотых долях процента. Марки: А 12, А 20, А 40 Г, АС 14, АС 40, АС 35 Г 2, АС 38 ХГМ. Присутствие свинца обозначает буква С, селена – Е, остальные обозначения элементов соответствуют ГОСТ 4543 -71. Повышенное содержание серы и фосфора снижает качество стали (пониженные вязкость, пластичность и сопротивление усталости в поперечном направлении прокатки). Используются для изготовления неответственных деталей машин, крепежных деталей и малонагруженных изделий сложной формы, деталей двигателей на станках-автоматах.

Легированные конструкционные стали ГОСТ 4543 -71 «Прокат из легированной конструкционной стали» . В зависимости от химического состава конструкционная сталь делится на категории: качественная, высококачественная – А, особовысококачественная – Ш. По состоянию материала прокат изготавливают без термической обработки, термически обработанный (Т), нагартованный (Н). Марки: 15 Х, 45 Г 2, 38 ХА, 20 ХН, 40 ХС, 18 ХГТ, 25 ХГМ, 40 ХФА, 12 ХН 3 А, 20 ХН 2 М, 30 ХГСН 2 А, 45 ХН 2 МФА, 38 Х 2 МЮА. Первые две цифры указывают среднюю массовую долю углерода в сотых долях процента, цифры стоящие после букв, указывают на примерную массовую долю легирующего элемента в целых единицах, процентах. Отсутствие цифры означает, что в марке содержится до 1, 5% этого легирующего элемента.

Химический состав, массовая доля элементов, % По ГОСТ 4543 -71 Марка стали Углерод Кремний Марганец Хром Никель Прочие 20 Х 0, 17 -0, 23 0, 17 -0, 37 0, 50 -0, 80 0, 70 -1, 0 - - 18 ХГТ 0, 17 -0, 23 0, 17 -0, 37 0, 80 -1, 1 1, 0 -1, 3 - 0, 03 -0, 09 Тi 40 ХН 0, 36 -0, 44 0, 17 -0, 37 0, 50 -0, 80 0, 45 -0, 75 1, 0 -1, 4 - 20 ХН 3 А 0, 17 -0, 24 0, 17 -0, 37 0, 30 -0, 60 -0, 90 2, 75 -3, 15 - 38 ХН 2 МА 0, 33 -0, 40 0, 17 -0, 37 0, 25 -0, 50 1, 30 -1, 70 1, 3 -1, 7 0, 2 -0, 3 Мо 40 ХС 0, 37 -0, 45 1, 2 -1, 6 0, 3 -0, 6 1, 3 -1, 6 - -

Механические свойства проката после закалки и отпуска Марка стали Предел текучест и, σт Н/мм 2 Временн ое сопроти вление σВ, Н/мм 2 Относит ельное удлинен ие δ, % Относит ельное сужение ψ, % Ударная вязкость KCU, Дж/см 2 Размер сечения заготовк и, мм 20 Х 635 780 11 40 59 15 40 Х 785 980 10 45 59 25 40 ХС 1080 1230 12 40 34 25 40 ХН 785 980 11 45 69 25 20 ХН 3 А 735 930 12 55 108 15 40 Х 2 Н 2 А 930 1080 12 50 78 25 38 ХМ 885 980 11 45 69 25 18 ХГТ 885 980 9 50 78 -

Инструментальные легированные стали ГОСТ 5950 -2000 «Прутки, полосы и мотки из инструментальной легированной стали» По назначению подразделяют на 2 группы: 1. для изготовления инструмента, используемого для обработки металлов и других материалов в холодном состоянии (Высоко- и среднеуглеродистые стали марок: 9 ХФ, 13 Х, ХН 4, Х, 9 ХС, ХВГ, Х 12 ВМФ, 6 Х 4 М 2 ФС, 8 ХЧВ 2 МФС 2); 2. для изготовления инструмента, используемого для обработки металлов давлением при температуре выше 300°С (в основном среднеуглеродистые легированные стали марок: 5 ХНМ, 5 ХНВ, 4 ХМФС, 4 Х 2 В 5 МФ, 6 Х 3 МФС). Первые цифры определяют массовую долю углерода в десятых долях процента, цифры отсутствуют если массовая доля углерода близка к единице или больше единицы. Цифры стоящие после букв, определяют среднюю массовую долю легирующего процентах.

Углеродистые литейные стали ГОСТ 977 -88 «Отливки стальные» . Предусмотрены следующие марки стали: конструкционные нелегированные – 15 Л, 20 Л, 35 Л, 50 Л; конструкционные легированные – 20 ГЛ, 30 ГСЛ, 45 ФЛ, 35 НГМЛ, 27 Х 5 ГСМЛ, 03 Н 12 Х 5 М 3 ТЮЛ; легированные со специальными свойствами – 20 Х 13 Л, 09 Х 17 Н 3 СЛ, 12 Х 18 Н 12 М 3 ТЛ (коррозионно-стойкие), 20 Х 5 МЛ, 40 Х 9 С 2 Л, 45 Х 17 Г 13 Н 3 ЮЛ (жаростойкие), 85 Х 4 М 5 Ф 2 В 6 Л (Р 6 М 5 Л), 90 Х 4 М 4 Ф 2 В 6 Л (быстрорежущие), 110 Г 12 Л, 110 Г 13 ФТЛ, 120 Г 10 ФЛ (износостойкие). Цифры определяют массовую долю углерода в сотых долях процента, в конце марки добавляют букву «Л» . Содержат углерода от 0, 12 до 0, 55% Примеси: до 0, 9% Mn, до 0, 52% Si и менее 0, 06% S и 0, 08% P. Литейные свойства хуже чем у чугунов: высокая температура плавления и очень большая линейная усадка (≈2, 3%), стали обладают низкой жидкотекучестью и склонны к образованию горячих литейных трещин. При одинаковом химическом составе механические свойства литейных сталей ниже деформируемых сталей.

Механические свойства конструкционных нелегированных сталей Марка сталей Категор Вид Предел ия термоо текучес ти σт, прочно бработк сти и МПа Времен Относи Ударна ное тельное я сопрот удлине сужени вязкост ивлени ние δ, е ψ, % ь KCU, е σВ, % Дж/см 2 МПа 20 Л К 20 Н* 216 412 22 35 491 30 Л К 25 Н 255 471 17 30 343 35 Л К 25 Н 275 419 15 25 343 50 Л К 30 Н 334 569 11 20 245 30 Л КТ 30 З* 294 491 22 33 343 50 Л КТ 40 З 392 736 14 20 294 Примечание: Н* - нормализация или нормализация с отпуском, З* -закалка и отпуск

Классификация термообработки

Классификация термообработки сталей

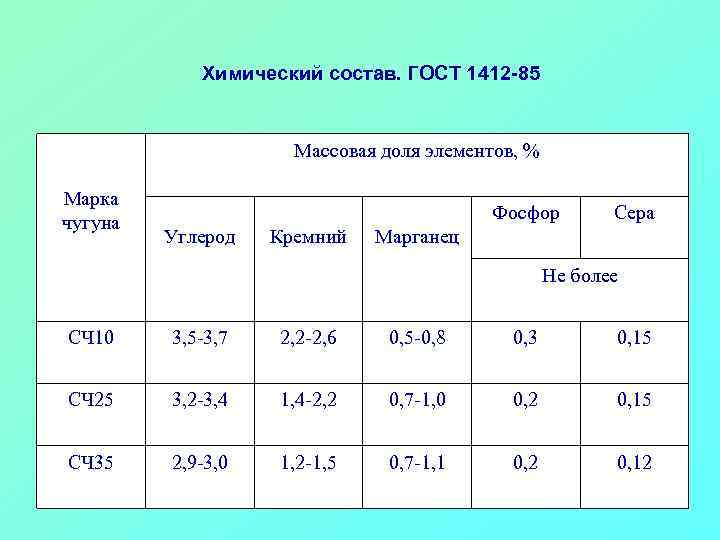

Химический состав. ГОСТ 1412 -85 Массовая доля элементов, % Марка чугуна Фосфор Углерод Кремний Сера Марганец Не более СЧ 10 3, 5 -3, 7 2, 2 -2, 6 0, 5 -0, 8 0, 3 0, 15 СЧ 25 3, 2 -3, 4 1, 4 -2, 2 0, 7 -1, 0 0, 2 0, 15 СЧ 35 2, 9 -3, 0 1, 2 -1, 5 0, 7 -1, 1 0, 2 0, 12

Химический состав чугуна с шаровидным графитом для отливок. ГОСТ 7293 -85 Массовая доля элементов, % Марка чугуна Фосфор Углерод Кремний Сера Марганец Не более ВЧ 35 3, 3 -3, 8 1, 9 -2, 9 0, 2 -0, 6 0, 1 0, 02 ВЧ 45 3, 3 -3, 8 1, 9 -2, 9 0, 3 -0, 7 0, 1 0, 02 ВЧ 60 3, 2 -3, 6 2, 4 -2, 6 0, 4 -0, 7 0, 1 0, 02 ВЧ 80 3, 2 -3, 6 2, 6 -2, 9 0, 4 -0, 7 0, 1 0, 01 ВЧ 100 3, 2 -3, 6 3, 0 -3, 8 0, 4 -0, 7 0, 1 0, 01

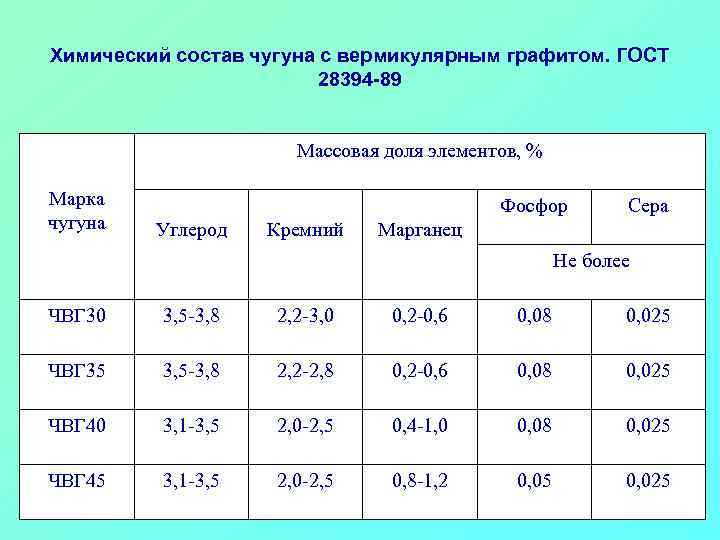

Химический состав чугуна с вермикулярным графитом. ГОСТ 28394 -89 Массовая доля элементов, % Марка чугуна Фосфор Углерод Кремний Сера Марганец Не более ЧВГ 30 3, 5 -3, 8 2, 2 -3, 0 0, 2 -0, 6 0, 08 0, 025 ЧВГ 35 3, 5 -3, 8 2, 2 -2, 8 0, 2 -0, 6 0, 08 0, 025 ЧВГ 40 3, 1 -3, 5 2, 0 -2, 5 0, 4 -1, 0 0, 08 0, 025 ЧВГ 45 3, 1 -3, 5 2, 0 -2, 5 0, 8 -1, 2 0, 05 0, 025

Химический состав ковкого чугуна. ГОСТ 1215 -79 Массовая доля элементов, % Марка чугуна Фосфор Углерод Кремний Сера Марганец Не более КЧ 30 -6 2, 6 -2, 9 1, 0 -1, 6 0, 4 -0, 6 0, 18 0, 20 КЧ 37 -12 2, 4 -2, 7 1, 2 -1, 4 0, 2 -0, 4 0, 12 0, 06 КЧ 45 -7 2, 5 -2, 8 1, 1 -1, 3 0, 3 -1, 0 0, 10 0, 20 КЧ 60 -3 2, 5 -2, 8 1, 1 -1, 3 0, 3 -1, 0 0, 10 0, 20 КЧ 80 -1, 5 2, 4 -2, 7 1, 2 -1, 4 0, 3 -1, 0 0, 10 0, 06

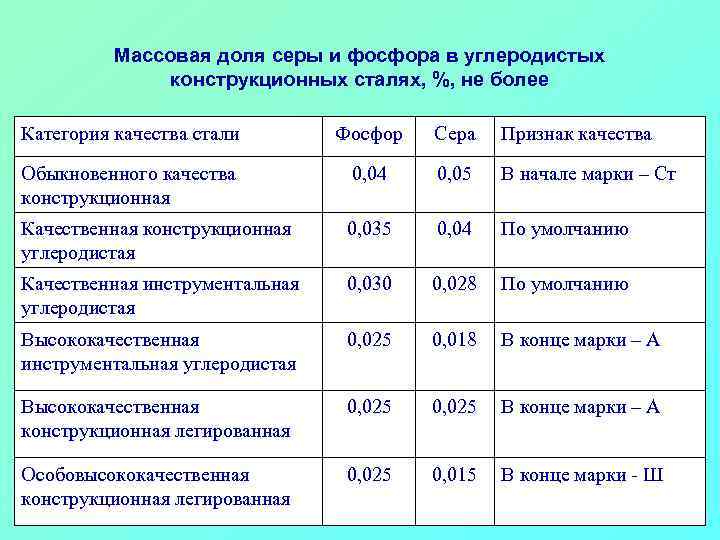

Массовая доля серы и фосфора в углеродистых конструкционных сталях, %, не более Категория качества стали Фосфор Сера Признак качества Обыкновенного качества конструкционная 0, 04 0, 05 В начале марки – Ст Качественная конструкционная углеродистая 0, 035 0, 04 По умолчанию Качественная инструментальная углеродистая 0, 030 0, 028 По умолчанию Высококачественная инструментальная углеродистая 0, 025 0, 018 В конце марки – А Высококачественная конструкционная легированная 0, 025 В конце марки – А Особовысококачественная конструкционная легированная 0, 025 0, 015 В конце марки - Ш

Ориентировочные данные о временном сопротивлении при растяжении в отливках разного сечения Временное сопротивление при растяжении, МПа, не менее Марка чугуна Структура металлической основы Толщина стенки, мм 8 50 150 СЧ 10 Феррит 120 75 65 СЧ 25 Феррит-перлит 270 180 150 СЧ 35 перлит 380 260 205

Механические свойства чугуна с шаровидным графитом для отливок. ГОСТ 7293 -85 Структура металлической основы в, Мпа (кгс/мм 2) 0, 2, Мпа (кгс/мм 2) ВЧ 35 Феррит 350(35) 220(22) 22 140 -170 ВЧ 45 Ферритперлит 450(45) 310(31) 10 140 -225 ВЧ 60 Перлит 600(60) 370(37) 3 192 -277 ВЧ 80 Перлит 800(80) 480(48) 2 218 -351 ВЧ 100 Бейнит 1000(100) 700(70) 2 270 -360 Марка чугуна , % Твердость, НВ

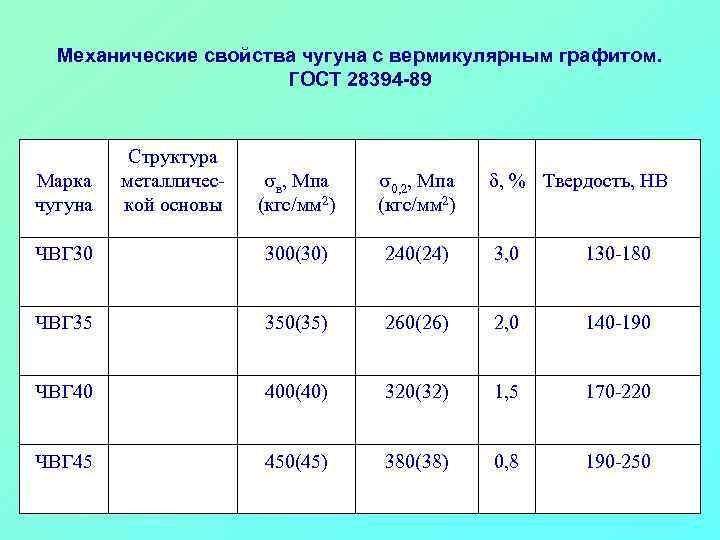

Механические свойства чугуна с вермикулярным графитом. ГОСТ 28394 -89 Структура металлической основы в, Мпа (кгс/мм 2) 0, 2, Мпа (кгс/мм 2) ЧВГ 30 300(30) 240(24) 3, 0 130 -180 ЧВГ 35 350(35) 260(26) 2, 0 140 -190 ЧВГ 40 400(40) 320(32) 1, 5 170 -220 ЧВГ 45 450(45) 380(38) 0, 8 190 -250 Марка чугуна , % Твердость, НВ

Механические свойства ковкого чугуна по ГОСТ 1215 -79 Марка чугуна Временное сопротивление разрыву, Мпа (кгс/мм 2), не менее Относительное удлинение, %, не менее Твердость по Бринеллю НВ КЧ 30 -6 294(30) 6 100 -163 КЧ 37 -12 362(37) 12 110 -163 КЧ 45 -7 441(45) 7 150 -207 КЧ 60 -3 588(60) 3 200 -269 КЧ 80 -1, 5 784(80) 1, 5 270 -320

ДИАГРАММА_FE-C_одна из последн.ppt