Фарфор.pptx

- Количество слайдов: 11

Фарфоровые изоляторы.

Фарфоровые изоляторы.

ПРИМЕНЕНИЕ Фарфоровые изоляторы – первая изоляция линий электропередач. Применение фарфоровых изоляторов идет с 19 века. Номенклатура фарфоровых изоляторов включает в себя более 300 видов. Это объясняется широким спектром применения фарфоровых изоляторов в различных отраслях. ФАРФОРОВЫЕ ИЗОЛЯТОРЫ Электрическая промышленность Патроны Вкладыши и изоляторы Радиоэлектронная промышленность Конденсаторы, транзисторы Энергетика корпуса и трубки высоковольтных предохранителей инфракрас ные керам. обогреват ели

ПРИМЕНЕНИЕ Фарфоровые изоляторы – первая изоляция линий электропередач. Применение фарфоровых изоляторов идет с 19 века. Номенклатура фарфоровых изоляторов включает в себя более 300 видов. Это объясняется широким спектром применения фарфоровых изоляторов в различных отраслях. ФАРФОРОВЫЕ ИЗОЛЯТОРЫ Электрическая промышленность Патроны Вкладыши и изоляторы Радиоэлектронная промышленность Конденсаторы, транзисторы Энергетика корпуса и трубки высоковольтных предохранителей инфракрас ные керам. обогреват ели

Применение ntel 80486 DX 2 в керамическом корпусе PGA. Патроны керамические конденсаторы Изоляторы керамические опорные

Применение ntel 80486 DX 2 в керамическом корпусе PGA. Патроны керамические конденсаторы Изоляторы керамические опорные

КОМПОНЕНТЫ ФАРФОРОВЫХ МАСС Фарфор это материал, который представляет собой смесь из каолина, полевого шпата, кварца и красителей. В этой смеси каолин как глинистый материал играет главную роль связующего вещества, скрепляющего частицы наполнителя - кварца. Оба эти вещества образуют твердую основу фарфора, отдельные зерна которого цементируются во время обжига третьим элементом – полевым шпатом. Каолин Полевой шпат Кварц

КОМПОНЕНТЫ ФАРФОРОВЫХ МАСС Фарфор это материал, который представляет собой смесь из каолина, полевого шпата, кварца и красителей. В этой смеси каолин как глинистый материал играет главную роль связующего вещества, скрепляющего частицы наполнителя - кварца. Оба эти вещества образуют твердую основу фарфора, отдельные зерна которого цементируются во время обжига третьим элементом – полевым шпатом. Каолин Полевой шпат Кварц

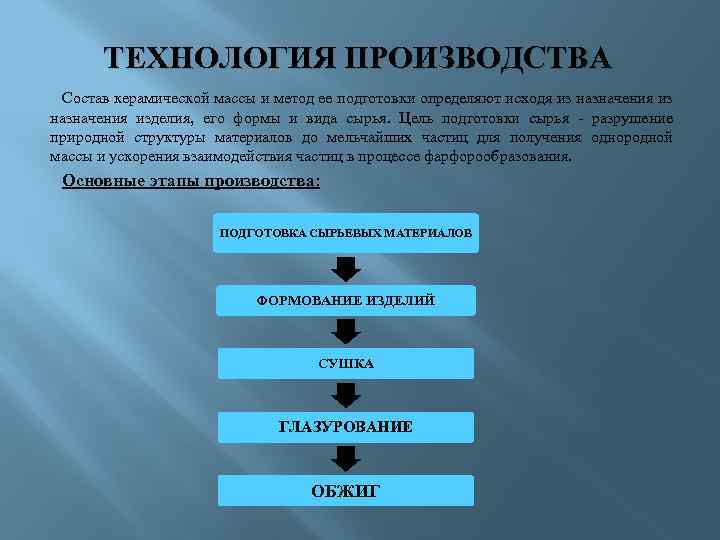

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА Состав керамической массы и метод ее подготовки определяют исходя из назначения изделия, его формы и вида сырья. Цель подготовки сырья - разрушение природной структуры материалов до мельчайших частиц для получения однородной массы и ускорения взаимодействия частиц в процессе фарфорообразования. Основные этапы производства: ПОДГОТОВКА СЫРЬЕВЫХ МАТЕРИАЛОВ ФОРМОВАНИЕ ИЗДЕЛИЙ СУШКА ГЛАЗУРОВАНИЕ ОБЖИГ

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА Состав керамической массы и метод ее подготовки определяют исходя из назначения изделия, его формы и вида сырья. Цель подготовки сырья - разрушение природной структуры материалов до мельчайших частиц для получения однородной массы и ускорения взаимодействия частиц в процессе фарфорообразования. Основные этапы производства: ПОДГОТОВКА СЫРЬЕВЫХ МАТЕРИАЛОВ ФОРМОВАНИЕ ИЗДЕЛИЙ СУШКА ГЛАЗУРОВАНИЕ ОБЖИГ

Оформление заготовок изделий В зависимости от состава, технологических особенностей приготовления массы, конфигурации, габаритных размеров и масштаба производства изделий в основном применяются следующие способы изготовления заготовок: • пластичное формование; • прессование из пресс-порошков; • литье водного шликера в гипсовые формы; • горячее литье под давлением в металлические формы; • высокотемпературное прессование; • изостатическим прессованием.

Оформление заготовок изделий В зависимости от состава, технологических особенностей приготовления массы, конфигурации, габаритных размеров и масштаба производства изделий в основном применяются следующие способы изготовления заготовок: • пластичное формование; • прессование из пресс-порошков; • литье водного шликера в гипсовые формы; • горячее литье под давлением в металлические формы; • высокотемпературное прессование; • изостатическим прессованием.

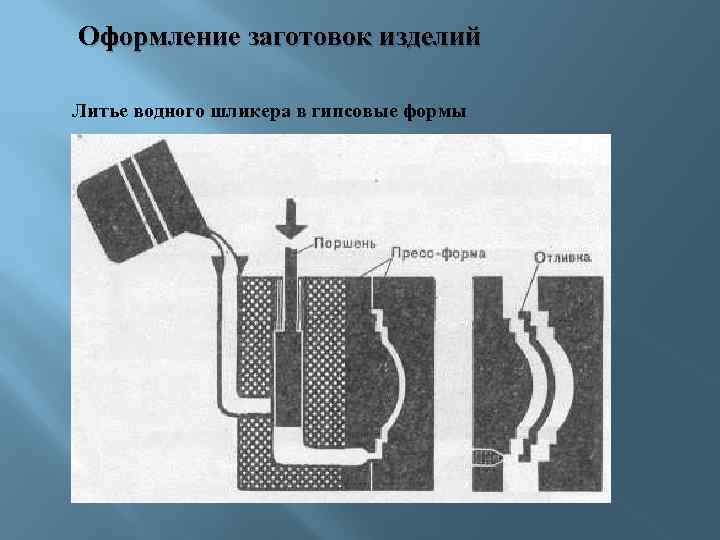

Оформление заготовок изделий Литье водного шликера в гипсовые формы

Оформление заготовок изделий Литье водного шликера в гипсовые формы

Оформление заготовок изделий Высокотемпературное прессование применяется преимущественно для получения некоторых специальных изделий простой формы. Заключается в спекании керамического материала под давлением при высокой температуре в нагревостойких формах. Штампование Применяется главным образом для установочных деталей различной конфигурации из высокопластичных материалов с большим содержанием глин (фарфора, радиофарфора, ультрафарфора и т. д. ) и добавкой гидроорганических пластификаторов. Изостатическое прессование Основано на всестороннем обжатии засыпанного в эластичную форму пресспорошка или предварительно оформленной каким-либо способом заготовки жидкостью или сжатым газом.

Оформление заготовок изделий Высокотемпературное прессование применяется преимущественно для получения некоторых специальных изделий простой формы. Заключается в спекании керамического материала под давлением при высокой температуре в нагревостойких формах. Штампование Применяется главным образом для установочных деталей различной конфигурации из высокопластичных материалов с большим содержанием глин (фарфора, радиофарфора, ультрафарфора и т. д. ) и добавкой гидроорганических пластификаторов. Изостатическое прессование Основано на всестороннем обжатии засыпанного в эластичную форму пресспорошка или предварительно оформленной каким-либо способом заготовки жидкостью или сжатым газом.

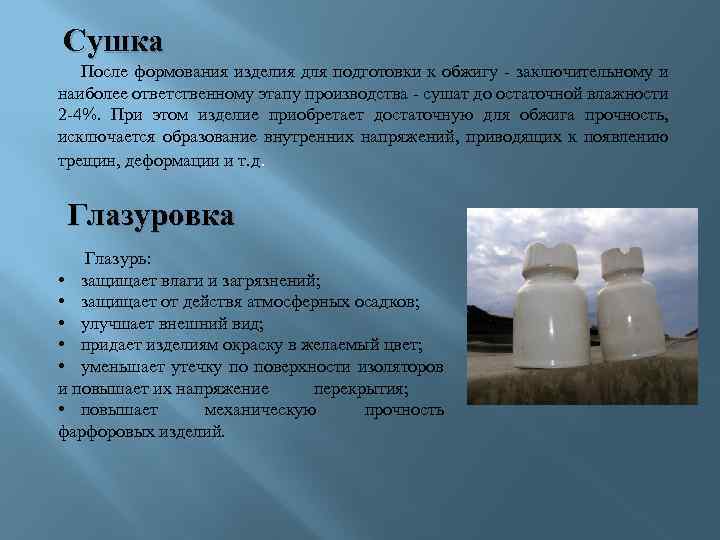

Сушка После формования изделия для подготовки к обжигу - заключительному и наиболее ответственному этапу производства - сушат до остаточной влажности 2 -4%. При этом изделие приобретает достаточную для обжига прочность, исключается образование внутренних напряжений, приводящих к появлению трещин, деформации и т. д. Глазуровка Глазурь: • защищает влаги и загрязнений; • защищает от действя атмосферных осадков; • улучшает внешний вид; • придает изделиям окраску в желаемый цвет; • уменьшает утечку по поверхности изоляторов и повышает их напряжение перекрытия; • повышает механическую прочность фарфоровых изделий.

Сушка После формования изделия для подготовки к обжигу - заключительному и наиболее ответственному этапу производства - сушат до остаточной влажности 2 -4%. При этом изделие приобретает достаточную для обжига прочность, исключается образование внутренних напряжений, приводящих к появлению трещин, деформации и т. д. Глазуровка Глазурь: • защищает влаги и загрязнений; • защищает от действя атмосферных осадков; • улучшает внешний вид; • придает изделиям окраску в желаемый цвет; • уменьшает утечку по поверхности изоляторов и повышает их напряжение перекрытия; • повышает механическую прочность фарфоровых изделий.

Обжиг это чрезвычайно существенная операция, придающая фарфору: • высокую механическую прочность; • водостойкость; • хорошие электроизоляционные свойства. При обжиге глина изменяет кристаллическую структуру и теряет входящую в ее состав кристаллизационную воду; полевой шпат - наиболее легкоплавкая составная часть фарфора плавится, образуя стекловидную массу, заполняющую промежутки между зернами подвергнутых обжигу глины и кварца, и прочно связывает друг с другом эти зерна. Обжиг фарфоровых изоляторов в зависимости от их размеров может длиться от 20 до 70 ч. При этом собственно обжиг при максимальной температуре (для установочного фарфора 1300 о 1350 о. С, для высоковольтного 1330 о -1410°С) занимает сравнительно небольшое время. Много времени требует постепенный подъем температуры (во избежание повреждения изделий бурно выделяющимися водяными парами и газами), а также медленное охлаждение изделий перед их извлечением из печи (во избежание появления трещин).

Обжиг это чрезвычайно существенная операция, придающая фарфору: • высокую механическую прочность; • водостойкость; • хорошие электроизоляционные свойства. При обжиге глина изменяет кристаллическую структуру и теряет входящую в ее состав кристаллизационную воду; полевой шпат - наиболее легкоплавкая составная часть фарфора плавится, образуя стекловидную массу, заполняющую промежутки между зернами подвергнутых обжигу глины и кварца, и прочно связывает друг с другом эти зерна. Обжиг фарфоровых изоляторов в зависимости от их размеров может длиться от 20 до 70 ч. При этом собственно обжиг при максимальной температуре (для установочного фарфора 1300 о 1350 о. С, для высоковольтного 1330 о -1410°С) занимает сравнительно небольшое время. Много времени требует постепенный подъем температуры (во избежание повреждения изделий бурно выделяющимися водяными парами и газами), а также медленное охлаждение изделий перед их извлечением из печи (во избежание появления трещин).

ИЗОЛЯТОРЫ ИЗ ФАРФОРА Электротехнический фарфор является распространенным керамическим электроизоляционным материалом в электроаппаратостроении, из него изготавливаются разнообразные изоляторы и отдельные изоляционные детали. Виды изоляторов • линейные изоляторы - подвесные и штыревые • аппаратные изоляторы • установочные фарфоровые изделия • станционные изоляторы - опорные и проходные

ИЗОЛЯТОРЫ ИЗ ФАРФОРА Электротехнический фарфор является распространенным керамическим электроизоляционным материалом в электроаппаратостроении, из него изготавливаются разнообразные изоляторы и отдельные изоляционные детали. Виды изоляторов • линейные изоляторы - подвесные и штыревые • аппаратные изоляторы • установочные фарфоровые изделия • станционные изоляторы - опорные и проходные