Без имени 1.ppt

- Количество слайдов: 19

Эластомеры. Строение, получение, свойства, применение, факторы биологического загрязнения и утилизации. Выполнила: студентка 4 курса Вахний Татьяна.

Эластомеры, полимеры, обладающие при обычных температурах высокоэластичными свойствами, т. е. способные к огромным (до многих сотен %) обратимым деформациям растяжения. Типичные эластомеры каучуки и резина. Каучуки - натуральные или синтетические эластомеры, характеризующиеся ластичностью, водонепроницаемостью и электроизоляционными свойствами, из которых путём вулканизации получают резины и эбониты.

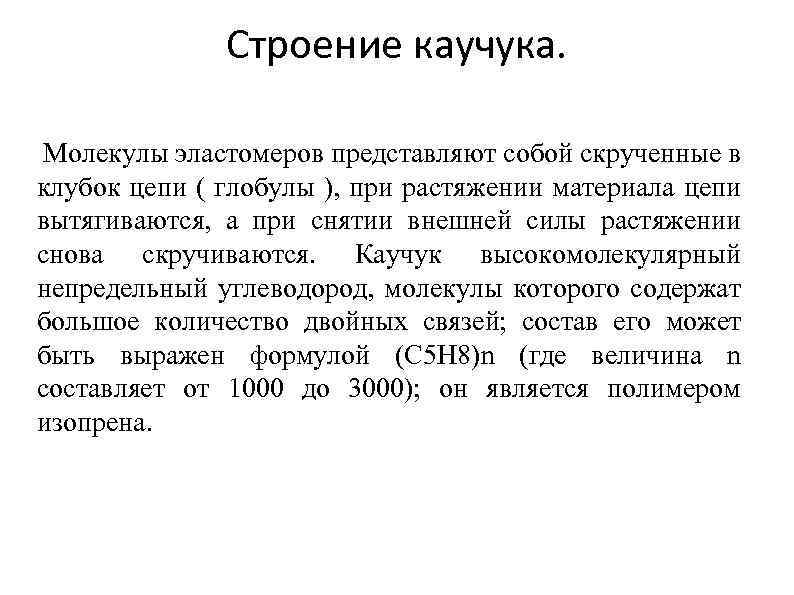

Строение каучука. Молекулы эластомеров представляют собой скрученные в клубок цепи ( глобулы ), при растяжении материала цепи вытягиваются, а при снятии внешней силы растяжении снова скручиваются. Каучук высокомолекулярный непредельный углеводород, молекулы которого содержат большое количество двойных связей; состав его может быть выражен формулой (C 5 H 8)n (где величина n составляет от 1000 до 3000); он является полимером изопрена.

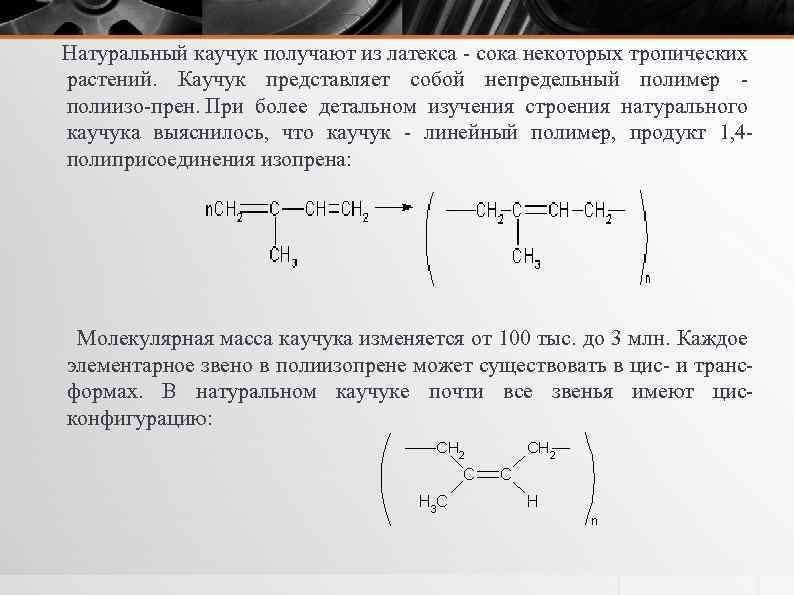

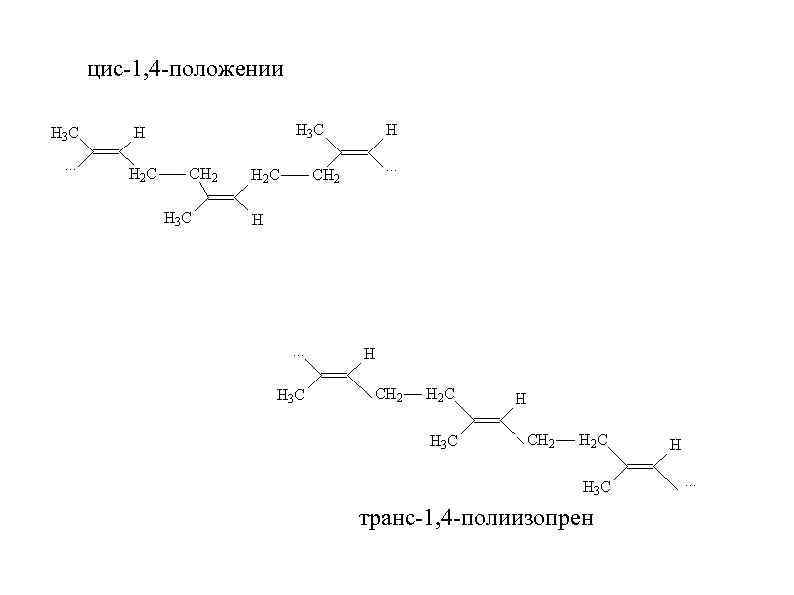

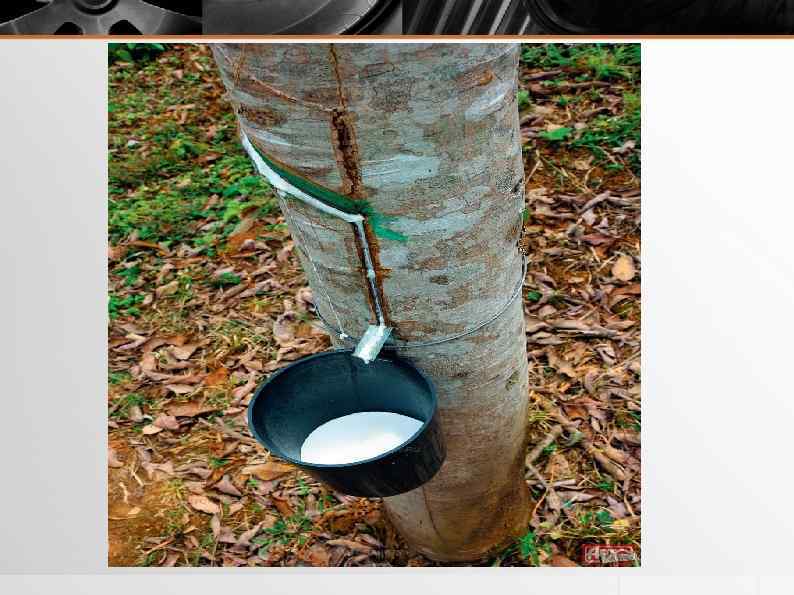

Натуральный каучук получают из латекса сока некоторых тропических растений. Каучук представляет собой непредельный полимер полиизо прен. При более детальном изучения строения натурального каучука выяснилось, что каучук линейный полимер, продукт 1, 4 полиприсоединения изопрена: Молекулярная масса каучука изменяется от 100 тыс. до 3 млн. Каждое элементарное звено в полиизопрене может существовать в цис и транс формах. В натуральном каучуке почти все звенья имеют цис конфигурацию:

цис 1, 4 положении транс 1, 4 полиизопрен

Важнейшее физическое свойство каучука эластичность, т. е. способность обратимо растягиваться под действием даже не большой силы. Другое важное свойство непроницаемость для воды и газов. Основной недостаток каучука чувствительность к высоким и низким температурам. При нагревании каучук раз мягчается и теряет эластичность, а при охлаждении становится хрупким и также теряет эластичность.

Каучук строение, которого можно установить по химическим свойствам: каучук присоединяет бром, бромоводород и водород, а при нагревании без доступа воздуха распадается с образованием изопрена (2 метилбутадиена) CH 2=C CH=CH 2 I CH 3

Получение каучука. Синтетические каучуки Промышленный спрос на каучук значительно превосходит возможности его природных источников, поэтому химикам пришлось решать проблему синтеза каучука, не уступающего по свойствам натуральному продукту. Первый промышленный синтетический каучук был получен в России в 1931 г. Профессор С. В. Лебедев открыл экономичный способ производства бутадиена из этилового спирта и осуществил полимеризацию бутадиена по радикальному механизму в присутствии металлического натрия: 2 CH 3 CH 2 OH =2 H 2 O + CH 2=CH–CH=CH 2 + H 2

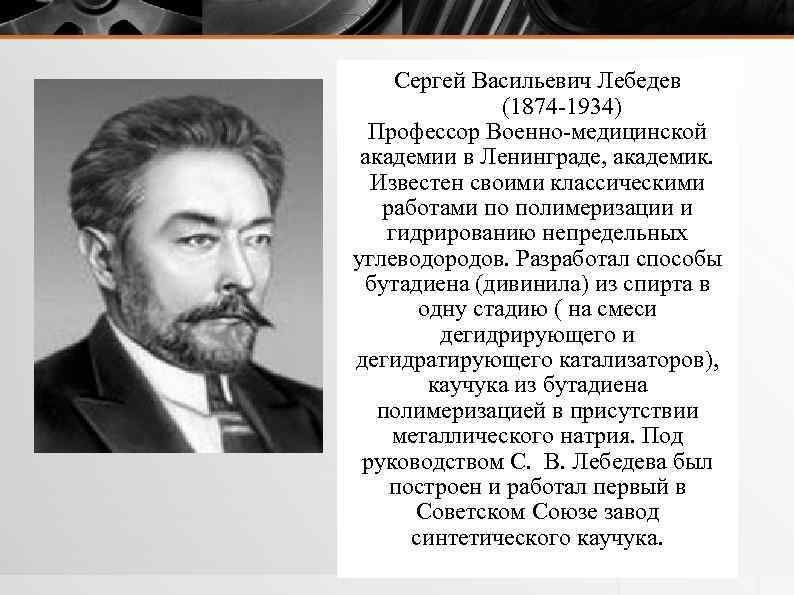

Сергей Васильевич Лебедев (1874 1934) Профессор Военно медицинской академии в Ленинграде, академик. Известен своими классическими работами по полимеризации и гидрированию непредельных углеводородов. Разработал способы бутадиена (дивинила) из спирта в одну стадию ( на смеси дегидрирующего и дегидратирующего катализаторов), каучука из бутадиена полимеризацией в присутствии металлического натрия. Под руководством С. В. Лебедева был построен и работал первый в Советском Союзе завод синтетического каучука.

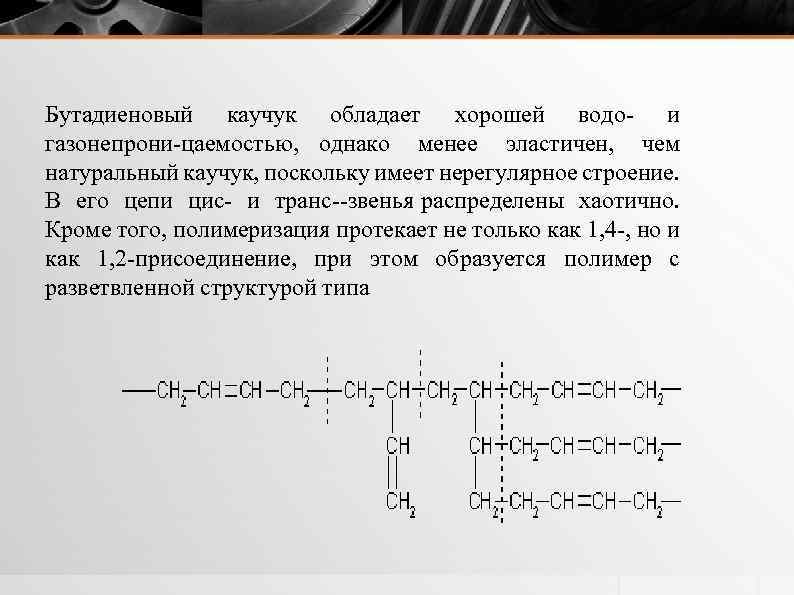

Бутадиеновый каучук обладает хорошей водо и газонепрони цаемостью, однако менее эластичен, чем натуральный каучук, поскольку имеет нерегулярное строение. В его цепи цис и транс звенья распределены хаотично. Кроме того, полимеризация протекает не только как 1, 4 , но и как 1, 2 присоединение, при этом образуется полимер с разветвленной структурой типа

Применение. И сегодня Россия сохраняет позиции экспортера мирового значения. На внутреннем рынке остается примерно половина продукции. Основными потребителями синтетического каучука являются шинные заводы, а около 40 процентов каучука идет на широкий ассортимент резинотехнических изделий (более 50 000), среди которых наиболее заметное место занимают технические изделия из мягкой резины, подошвы для обуви, ленточные транспортеры, разнообразные трубы и шланги всех видов, электроизоляция, герметики, клеи, краски на латексной основе и т. д.

Утилизация. Объем переработки шин методом измельчения не превышает 10%. Большая часть собираемых шин (20%) используется как топливо. Вышедшие из эксплуатации изношенные шины являются источником длительного загрязнения окружающей среды: шины не подвергаются биологическому разложению; шины огнеопасны и, в случае возгорания, погасить их достаточно сложно; при складировании они являются идеальным местом размножения грызунов, кровососущих насекомых и служат источником инфекционных заболеваний.

Способы измельчения вторичных резин: По температуре измельчения При отрицательных температурах При положительных температурах По механическому воздействию Ударом Истиранием Сжатием со сдвигом Резанием Согласно данной классификации рассмотрим следующие технологии: 1. Низкотемпературная технология утилизации шин 2. Бародеструкционная технология переработки покрышек 3. Полностью механическая переработка шин 4. Новейшая технология переработки ( утилизации ) шин

Низкотемпературная технология утилизации шин При низкотемпературной обработке изношенных шин дробление производится при температурах 60 град. С . . . 90 град. С, когда резина находится в псевдохрупком состоянии. Результаты экспериментов показали, что дробление при низких температурах значительно уменьшает энергозатраты на дробление, улучшает отделение металла и текстиля от резины, повышает выход резины.

Бародеструкционная технология переработки покрышек Технология основана на явлении "псевдосжижения" резины при высоких давлениях и истечении её через отверстия специальной камеры. Резина и текстильный корд при этом отделяются от металлического корда и бортовых колец, измельчаются и выходят из отверстий в виде первичной резино тканевой крошки, которая подвергается дальнейшей переработке: доизмельчению и сепарации.

Полностью механическая переработка шин. В основу технологии переработки заложено механическое измельчение шин до небольших кусков с последующим механическим отделением металлического и текстильного корда, основанном на принципе "повышения хрупкости" резины при высоких скоростях соударений, и получение тонкодисперсных резиновых порошков размером до 0, 2 мм путем экструзионного измельчения полученной резиновой крошки.

Новейшая технология переработки ( утилизации ) шин Суть технологии в "продувании" озоном автомобильных покрышек, что приводит в полному их рассыпанию в мелкую крошку с отделением от металлического и текстильного корда. При этом новая технология значительно экономнее всех существующих и, кроме того, абсолютно экологически безвредна озон окисляет все вредные газообразные выбросы. В России созданы две опытные озонные установки, их суммарная производительность около 4 тыс. тонн резиновой крошки в год.

Эластомеры. Строение, получение, свойства, применение, факторы биологического загрязнения и утилизации. Выполнила: студентка 4 курса Вахний Татьяна.

Без имени 1.ppt